JP2005251803A - プラズマ処理装置およびその設計方法 - Google Patents

プラズマ処理装置およびその設計方法 Download PDFInfo

- Publication number

- JP2005251803A JP2005251803A JP2004056618A JP2004056618A JP2005251803A JP 2005251803 A JP2005251803 A JP 2005251803A JP 2004056618 A JP2004056618 A JP 2004056618A JP 2004056618 A JP2004056618 A JP 2004056618A JP 2005251803 A JP2005251803 A JP 2005251803A

- Authority

- JP

- Japan

- Prior art keywords

- plasma

- plasma processing

- processing apparatus

- perforated plate

- active species

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000034 method Methods 0.000 title claims abstract description 10

- 238000009826 distribution Methods 0.000 claims abstract description 48

- 238000009792 diffusion process Methods 0.000 claims abstract description 21

- 229910052710 silicon Inorganic materials 0.000 claims description 8

- 239000010703 silicon Substances 0.000 claims description 8

- 150000002500 ions Chemical class 0.000 claims description 6

- 239000003989 dielectric material Substances 0.000 claims description 3

- 239000000463 material Substances 0.000 claims description 3

- 230000007935 neutral effect Effects 0.000 claims description 2

- 239000000758 substrate Substances 0.000 abstract description 63

- 239000011148 porous material Substances 0.000 abstract description 2

- 239000010408 film Substances 0.000 description 16

- 239000004065 semiconductor Substances 0.000 description 16

- 230000005540 biological transmission Effects 0.000 description 9

- 238000005121 nitriding Methods 0.000 description 9

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 7

- 238000005530 etching Methods 0.000 description 5

- 229910052757 nitrogen Inorganic materials 0.000 description 5

- 229910052814 silicon oxide Inorganic materials 0.000 description 5

- 230000000694 effects Effects 0.000 description 4

- 230000006798 recombination Effects 0.000 description 4

- 238000005215 recombination Methods 0.000 description 4

- -1 Nitrogen ions Chemical class 0.000 description 3

- 239000010453 quartz Substances 0.000 description 3

- 239000012495 reaction gas Substances 0.000 description 3

- 239000000919 ceramic Substances 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 239000000523 sample Substances 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 230000008034 disappearance Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000009616 inductively coupled plasma Methods 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67063—Apparatus for fluid treatment for etching

- H01L21/67069—Apparatus for fluid treatment for etching for drying etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32357—Generation remote from the workpiece, e.g. down-stream

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32422—Arrangement for selecting ions or species in the plasma

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02296—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer

- H01L21/02318—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment

- H01L21/02321—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment introduction of substances into an already existing insulating layer

- H01L21/02329—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment introduction of substances into an already existing insulating layer introduction of nitrogen

- H01L21/02332—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment introduction of substances into an already existing insulating layer introduction of nitrogen into an oxide layer, e.g. changing SiO to SiON

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02296—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer

- H01L21/02318—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment

- H01L21/02337—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment treatment by exposure to a gas or vapour

- H01L21/0234—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment treatment by exposure to a gas or vapour treatment by exposure to a plasma

Abstract

【課題】 プラズマ密度の低減を抑えながら被処理基板近傍のプラズマ分布を均一にする多孔板を内蔵したプラズマ処理装置を、試行錯誤でなく簡便に提供する。

【解決手段】 プラズマ発生部8、7と被処理基板2との間に多孔板4を設けたプラズマ処理装置において、前記多孔板の孔の形と配置を、基板近傍のプラズマ活性種を所望の密度と分布とするように、プラズマ発生部の活性種分布と拡散計算から決定する。

【選択図】 図1

【解決手段】 プラズマ発生部8、7と被処理基板2との間に多孔板4を設けたプラズマ処理装置において、前記多孔板の孔の形と配置を、基板近傍のプラズマ活性種を所望の密度と分布とするように、プラズマ発生部の活性種分布と拡散計算から決定する。

【選択図】 図1

Description

本発明は、半導体基板や液晶基板等の半導体製造プロセスに用いるエッチング装置、窒化装置または酸化装置等のプラズマ処理装置に関し、特に、被処理物である基板近傍のプラズマ活性種量を所望の密度と分布にするプラズマ処理装置に関するものである。

半導体基板上に複数形成するチップの歩留まりを向上させるため、半導体基板面内処理均一性は、プラズマ処理装置にとって重要である。半導体基板面内処理均一性を実現するため、プラズマ処理装置はいろいろな手段を実施してきた。多孔板もそのひとつである。

例えば、特許文献1に開示された多孔板は、CVD装置の半導体基板上に薄膜を均一な厚さに堆積するため、多孔板の厚さを変えることで半導体基板面内各点への反応ガス供給量を制御している。この従来例は、比較的高圧力で半導体基板を処理するCVD装置向けであるため、粘性流圧力領域での気流制御を目的とした構成となっている。そして、多孔板上下の圧力差を大きくし各孔からのガス流量を揃えるため、多孔板に非常に小さなΦ0.1mm〜1mmの孔を多数設けている。また、孔を通過するガス流量が孔の深さの二乗に比例する粘性流関係式を基本に、実験結果と照合しながら、多孔板の厚さ分布を決めている。この従来例は、半導体基板上に薄膜を均一に堆積する用途に適当であるが、エッチング等の比較的低圧力で半導体を処理する用途には不適である。これは、エッチング処理は、比較的低圧の分子流圧力領域で行われるのでガス流量を多孔板の厚さ分布で制御するためにより厚み差をとりたいという要求と、効率的にイオンを利用するために多孔板をできるだけ薄くしたいという要求との二律背反状態となるためである。

また、特許文献2は、エッチング装置に適用可能な多孔板を開示している。この従来例は、半導体基板対面にマイクロ波透過窓を設けマイクロ波によりプラズマを発生している。そして、マイクロ波透過窓を三枚構成にし、最上部窓で大気と真空を隔絶し、中部の窓と最下部窓にコンダクタンスの小さな孔を設け、半導体基板面内に均一に反応ガスを供給している。この三枚構成のマイクロ波透過窓兼多孔板は、三枚構成の窓内で放電しないように、窓内の圧力を高くし、かつ、空間を狭くしている。この従来例の思想は、半導体基板面内各点への反応ガス供給量をマイクロ波透過窓兼多孔板により均一にし、このマイクロ波透過板兼多孔板下部に均一なプラズマを生成することで半導体基板面内各点へのプラズマイオン供給量を均一にするというものである。また、マイクロ波透過窓下に均一なプラズマを生成するようにスロットアンテナに孔を設け、マイクロ波透過分布を略均一にしている。

しかしながら、マイクロ波透過分布を略均一にするように、スロットアンテナを設計すると、ある特定の狭い条件においてマイクロ波透過窓下に均一なマイクロ波プラズマができるが、それ以外の条件においては、均一なマイクロ波プラズマができにくいという問題があった。これは、プラズマ密度により表面波モードが変るので、プラズマを安定的に励起できないためと推測されている。

また、特許文献3のように、スロット間にマイクロ波表面干渉波をつくりモードジャンプを起こさせずマイクロ波プラズマを安定的に励起するものもある。この従来例にあっては、分子流圧力領域で領域半導体基板近傍のプラズマ分布を均一にするために、拡散を利用しているので、プラズマ処理室ひいてはプラズマ処理装置が大きくなる傾向があった。そこで、多孔板により基板近傍のプラズマ分布を均一にしながらプラズマ処理装置の小型化を試みた。例えば、直径数mmの小さな孔を多数粗密をもって分布させた多孔板を用いると、基板近傍のプラズマ分布を均一に調整できたが、プラズマと多孔板との接触面積を増大させプラズマ密度を大幅に減少させてしまい、基板処理時間が増大するという問題が発生した。一方、プラズマとの接触面積を減らしプラズマの減少を小幅に留めようと比較的大きな孔径を用いると、一つの孔の寄与度が大きくなり、試行錯誤で膨大な時間と労力を必要とし実用できなかった。

特開2000−58294号公報

特開平11−350143号公報

特開平5−345982号公報

本発明は、上述の従来例における問題点を解消することを課題とする。

すなわち、本発明は、被処理物近傍のプラズマ活性種を所望の密度と分布にすることが可能なプラズマ処理装置を提供することを課題とする。

また、プラズマ密度の低減を抑えながら被処理物近傍のプラズマ分布を均一にする多孔板を内蔵したプラズマ処理装置を、試行錯誤でなく簡便に提供することをさらなる課題とする。

すなわち、本発明は、被処理物近傍のプラズマ活性種を所望の密度と分布にすることが可能なプラズマ処理装置を提供することを課題とする。

また、プラズマ密度の低減を抑えながら被処理物近傍のプラズマ分布を均一にする多孔板を内蔵したプラズマ処理装置を、試行錯誤でなく簡便に提供することをさらなる課題とする。

上記の課題を解決するために、本発明に係る第1のプラズマ処理装置は、プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置であって、前記多孔板に設けられた孔の形状、寸法または配置が不均一であることを特徴とする。

また、本発明に係る第2のプラズマ処理装置は、プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置であって、前記多孔板に設けられた孔の形と配置が、前記プラズマ発生部の活性種分布と拡散計算から、前記被処理物近傍のプラズマ活性種が所望の密度と分布になるように、定められたものであることを特徴とする。

また、本発明のプラズマ処理装置の設計方法は、プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置の設計方法であって、前記被処理物近傍のプラズマ活性種が所望の密度と分布になるように、前記多孔板の孔の形と配置を、プラズマ発生部の活性種分布と拡散計算から決めることを特徴とする。

また、本発明に係る第2のプラズマ処理装置は、プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置であって、前記多孔板に設けられた孔の形と配置が、前記プラズマ発生部の活性種分布と拡散計算から、前記被処理物近傍のプラズマ活性種が所望の密度と分布になるように、定められたものであることを特徴とする。

また、本発明のプラズマ処理装置の設計方法は、プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置の設計方法であって、前記被処理物近傍のプラズマ活性種が所望の密度と分布になるように、前記多孔板の孔の形と配置を、プラズマ発生部の活性種分布と拡散計算から決めることを特徴とする。

本発明によれば、孔の形状、寸法または配置が不均一な多孔板を用いることにより、多様なプラズマ活性種の密度と分布を実現することができる。特に、孔の形状、寸法および配置をプラズマ発生部の活性種分布と拡散計算から求めるようにすれば、試行錯誤による膨大な労力と時間を省き、プラズマ活性種が所望の密度と分布を有する多孔板を簡便に提供することが可能となる。

本発明の好ましい実施の形態に係るプラズマ処理装置は、プラズマ発生部と基板の間に多孔板を設けたプラズマ処理装置であって、前記多孔板の孔の形と配置を、基板近傍のプラズマ活性種を均一な分布とするように、プラズマ発生部の活性種密度分布と拡散計算から決めることを特徴とする。本実施形態によれば、プラズマ発生部の活性種密度分布と拡散計算から多孔板を設計するので、大口径孔をも試行錯誤に頼ることなく利用でき、プラズマ減少を抑えた、基板近傍プラズマ活性種分布均一性の良いプラズマ処理装置を簡便に提供できる。

ここで、プラズマ発生部の活性種密度分布は、電子プローブ等で求めることができる。また、拡散計算は、両極性拡散式として知られる(式1)で、計算することができる。拡散により壁に到達したプラズマは、(式2)で表される量だけ壁で再結合消滅することが知られている。これら計算式に必要な拡散係数等は電子プローブを利用した実験で求めることができる。

Q=D×ΔN/L×S (式1)

(式1)において、Qは拡散量、Dは拡散係数、ΔNは密度差、Lは長さ、Sは面積である。

Q’=N×C×S (式2)

(式2)において、Q’は再結合消滅量、Nはプラズマ密度、Cは係数、Sは面積である。

そして、これら計算式とプラズマ発生部密度分布をもと基板近傍のプラズマ密度を均一にするように、孔面積と配置を決定する。設計結果を見ると,プラズマ発生密度の高い付近の孔径が小さく、プラズマ発生密度の低い付近の孔径が大きくなっている。

Q=D×ΔN/L×S (式1)

(式1)において、Qは拡散量、Dは拡散係数、ΔNは密度差、Lは長さ、Sは面積である。

Q’=N×C×S (式2)

(式2)において、Q’は再結合消滅量、Nはプラズマ密度、Cは係数、Sは面積である。

そして、これら計算式とプラズマ発生部密度分布をもと基板近傍のプラズマ密度を均一にするように、孔面積と配置を決定する。設計結果を見ると,プラズマ発生密度の高い付近の孔径が小さく、プラズマ発生密度の低い付近の孔径が大きくなっている。

また、多孔板の比較的大きな断面積を持つ孔の周囲をのみ薄くすることにより、孔壁でのプラズマ再結合消滅を更に減らし、また、全体のバランスを保つために比較的小さな断面積を持つ孔を大きくし、基板近傍のプラズマ分布均一性を保ちながらプラズマ通過量をより多くするプラズマ処理装置を提供することができる。

また、多孔板に略1×10の−5乗/℃より小さい熱膨張係数の材料を用いることで、プラズマ処理中に場合によっては概ね500℃になる多孔板の形状変化を十分小さく抑え、基板近傍プラズマ活性種分布を安定的に均一な分布にするプラズマ処理装置を提供できる。多孔板の孔径は、概ね1〜50mmで概ね0.1mmの加工精度を必要とする。多孔板は、概ね500℃より低い条件で使用される。よって、単純計算して熱膨張係数は、略1×10の−5乗/℃より小さいと良い。更に好適には、ケイ素を含むセラミックである石英のように1×10の−6乗/℃より小さい熱膨張係数を持つ材質が良い。

また、多孔板の全ての孔の断面積を略同率で拡縮することで、基板近傍のプラズマ活性種分布を変えずに、簡便に基板近傍のプラズマ活性種密度を変えるプラズマ処理装置を提供することができる。これは、(式1)にあるように、多孔板の孔を拡散で通過する窒素プラズマの量は、多孔板の全孔断面積にほぼ比例するためである。

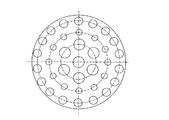

また、各孔中心が実質同軸同心円上に配置され、かつ、実質同一同心円上に配置された孔の断面積が互いに略等しい多孔板を用いることで、同様の中心対象性を持つ半導体基板のような円形の基板を精度よく均一にプラズマ処理するプラズマ処理装置を提供することができる。

また、各孔中心が実質同軸同心円上に配置され、かつ、実質同一同心円上に配置された孔の断面積が互いに略等しい多孔板を用いることで、同様の中心対象性を持つ半導体基板のような円形の基板を精度よく均一にプラズマ処理するプラズマ処理装置を提供することができる。

更に各孔中心を互いに略等間隔にした多孔板を用いることで、基板全面を滑らかにプラズマ処理するプラズマ処理装置を提供することができる。

また、基板近傍の活性種がイオンを含むように多孔板の孔断面積を大きめにすることにより、エッチング処理や窒化処理のようにイオンを主要な反応因子としたプラズマ処理装置を提供することができる。

また、基板近傍の活性種が主に中性ラジカルとなるように多孔板の孔断面積を小さめにすることにより、酸素ラジカルを主体とした酸化処理のように半導体装置の特性を劣化させにくいプラズマ処理をする装置を提供することができる。

また、基板近傍の活性種がイオンを含むように多孔板の孔断面積を大きめにすることにより、エッチング処理や窒化処理のようにイオンを主要な反応因子としたプラズマ処理装置を提供することができる。

また、基板近傍の活性種が主に中性ラジカルとなるように多孔板の孔断面積を小さめにすることにより、酸素ラジカルを主体とした酸化処理のように半導体装置の特性を劣化させにくいプラズマ処理をする装置を提供することができる。

また、マイクロ波を実質的に透過する誘電体を備えたプラズマ処理室と、マイクロ波をプラズマ処理室に導入する手段と、基板と、基板と前記誘電体との間に多孔板を設けたプラズマ処理装置であって、表面波プラズマをマイクロ波により励起することにより、プラズマ発生部を誘電体近傍に局在化させて多孔板を精度良く設計しやすくしたプラズマ処理装置を提供できる。マイクロ波プラズマ処理装置は、マイクロ波で励起されたプラズマによりマイクロ波を誘電体近傍に閉じ込めるので、プラズマを誘電体近傍でのみ発生させ基板2へ拡散輸送するという特徴を持つ。よって、プラズマ発生部分布と拡散により多孔板の孔と配置を精度良く設計可能である。

更に、スロット付無終端環状導波管によりマイクロ波をプラズマ処理室に導入することにより、プラズマ発生部密度分布をガス圧力やガス種類等のプラズマ処理条件に影響されにくくし、ひとつの多孔板を広範囲のプラズマ処理条件で適用可能としたプラズマ処理装置を提供することができる。

更に、スロット付無終端環状導波管によりマイクロ波をプラズマ処理室に導入することにより、プラズマ発生部密度分布をガス圧力やガス種類等のプラズマ処理条件に影響されにくくし、ひとつの多孔板を広範囲のプラズマ処理条件で適用可能としたプラズマ処理装置を提供することができる。

本発明多孔板の孔は、同軸同心円上に限ったものでなく、自在に配置可能である。また、孔形状は、円に限ったものではなく、矩形、三角形、星型等自在である。また、本発明の多孔板は、プラズマ発生部を局在化できるプラズマ処理装置であれば、適用可能である。例えば、マイクロ波プラズマ、誘導結合型プラズマ、であっても良い。

以下、本発明の実施例を図面を用いて説明する。

(実施例1)

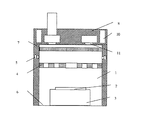

本発明の第一の実施例を、図1に示すマイクロ波プラズマ処理装置の例により、詳細に説明する。図1において、1は円筒プラズマ処理室、2は基板、3は基板2を保持する基板載置台、4は多孔板、5は処理用ガス導入手段、6は排気口、8はマイクロ波をプラズマ処理室1に導入するためのスロット付無終端円環状導波管、11は無終端円環状導波管8にマイクロ波管内波長の1/2または1/4毎に設けられたスロット、7はプラズマ処理室1内にマイクロ波を導入する誘電体窓、10は無終端円環状導波管8に内臓された冷却水路である。プラズマ処理室1内壁および誘電体窓7は、基板2への金属コンタミの恐れのない石英製である。基板戴置台3は、窒化アルミニウムを主成分としたセラミック製である。

(実施例1)

本発明の第一の実施例を、図1に示すマイクロ波プラズマ処理装置の例により、詳細に説明する。図1において、1は円筒プラズマ処理室、2は基板、3は基板2を保持する基板載置台、4は多孔板、5は処理用ガス導入手段、6は排気口、8はマイクロ波をプラズマ処理室1に導入するためのスロット付無終端円環状導波管、11は無終端円環状導波管8にマイクロ波管内波長の1/2または1/4毎に設けられたスロット、7はプラズマ処理室1内にマイクロ波を導入する誘電体窓、10は無終端円環状導波管8に内臓された冷却水路である。プラズマ処理室1内壁および誘電体窓7は、基板2への金属コンタミの恐れのない石英製である。基板戴置台3は、窒化アルミニウムを主成分としたセラミック製である。

多孔板4は、熱膨張係数5×10の−7乗/℃という熱膨張しにくく金属コンタミの恐れのない石英製である。また、各孔の断面積や配置を、誘電体窓7近傍に発生するプラズマ生成部密度分布と拡散に基づき設計した。多孔板の孔は、図2に示すように、円筒プラズマ処理室1と無終端円環状導波管8の中心対象性を考慮し、円筒形状で、中心といくつかの同軸同心円上に、相互に略等間隔となるように配置されている。また、同様に中心対象性を考慮し、同じ円周上に配置した孔の断面積は同等である。孔間距離は概ね20mmである。孔の口径は、略10〜20mmで、全孔断面積合計とプラズマ処理室1断面積の比(以下、開口率という)は略0.2である。

本実施例のプラズマ処理装置を用いて、基板2表面を窒化処理した例を説明する。先ず、表面に2nm厚の酸化膜付きシリコン基板2を基板戴置台3に不図示の搬送手段により搬送し載置した。次に、不図示の排気系を介して処理室1を0.1Pa以下まで排気した。続いて、処理用ガス導入手段5から500sccmの窒素をプラズマ処理室1に導入した。次に、排気系に設けられた不図示のコンダクタンスバルブを調整し、処理室1を130Paに保持した。続いて、マイクロ波電源より1.5kWのマイクロ波を、スロット付無終端環状導波管8および誘電体7を介して、プラズマ処理室1に供給し、プラズマ処理室1でプラズマを発生させた。マイクロ波により励起されたプラズマが密度略10の11乗立方cmを超えると、マイクロ波はプラズマ中に進入できなくなるので、プラズマは誘電体窓7の極表面でのみ発生する。そして、プラズマ中の窒素イオンは、拡散しながら多孔板4に到達し、あるものは多孔板4の表面で再結合消滅し、あるものは多孔板4の孔を通過し、基板2表面において均一な窒素イオン分布となるように調整されて、基板2に到達する。基板2近傍に到達した窒素イオンは、被処理基体2表面に発生したイオンシースにより加速され被処理基体2に入射し、シリコン酸化膜を窒化する。マイクロ波の供給を開始してから3分経過後、マイクロ波電源を停止し、窒素ガス供給を停止し、プラズマ処理室1内を0.1Pa以下まで排気した後、基板2をプラズマ処理室1外へ搬送した。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、2.1nm±2%であった。これは、図3に示すように、多孔板を用いない場合の略6倍の均一性である。

このように本発明に係るプラズマ処理装置は、大きな孔径の多孔板であっても、基板面内処理均一性を得ることができる。また、プラズマ発生部の密度分布と拡散計算から多孔板を設計することで、試行錯誤による膨大な労力と時間を省き、簡便に多孔板を提供できる。

このように本発明に係るプラズマ処理装置は、大きな孔径の多孔板であっても、基板面内処理均一性を得ることができる。また、プラズマ発生部の密度分布と拡散計算から多孔板を設計することで、試行錯誤による膨大な労力と時間を省き、簡便に多孔板を提供できる。

(実施例2)

第一の実施例のマイクロ波プラズマ処理装置の多孔板4を開口率略0.1である多孔板に交換して、第一の実施例と同様に基板2を窒化処理した。第二の実施例で用いる多孔板4の各孔面積を第一の実施例で用いた多孔板の1/2とした。よって、孔口径は1/√2となり、略7から15mmとなる。多孔板4の孔の配置は、第一の実施例と同様である。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、1nm±2%であった。また、第二の実施例と第一の実施例の窒化処理後の基板2膜厚分布を図4により比較すると、分布形状は略同一で、膜厚が1/2であることがわかる。

このように、多孔板の全孔の断面積を略同率で拡縮することにより、窒化処理均一性を保ちながら窒化膜厚を簡便に増減するプラズマ処理装置を提供することができる。

第一の実施例のマイクロ波プラズマ処理装置の多孔板4を開口率略0.1である多孔板に交換して、第一の実施例と同様に基板2を窒化処理した。第二の実施例で用いる多孔板4の各孔面積を第一の実施例で用いた多孔板の1/2とした。よって、孔口径は1/√2となり、略7から15mmとなる。多孔板4の孔の配置は、第一の実施例と同様である。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、1nm±2%であった。また、第二の実施例と第一の実施例の窒化処理後の基板2膜厚分布を図4により比較すると、分布形状は略同一で、膜厚が1/2であることがわかる。

このように、多孔板の全孔の断面積を略同率で拡縮することにより、窒化処理均一性を保ちながら窒化膜厚を簡便に増減するプラズマ処理装置を提供することができる。

(実施例3)

第一の実施例のマイクロ波プラズマ処理装置の多孔板4を図5に示す多孔板に交換して、第一の実施例と同様に基板2を窒化処理した。第三の実施例で用いる多孔板4の孔は、第一の実施例で用いた多孔板の中央から一番目の同軸同心円上の孔をなくし、中央の孔を大きくし、更に開口率を略0.22としたものである。中央から一番目の同軸同心円上の孔をなくしたので開口率を略0.22に広げても孔間を十分確保でき、孔板の機械的強度を十分得られる。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、2.2nm±2%であった。第一の実施例と比較して膜厚が略1割増えた。

このように、多孔板の隣合う同軸同心円間距離を適宜変更することにより、孔間を十分確保し多孔板の強度を保ちながら開口率を大きくとり、処理速度の高いプラズマ処理装置を提供することができる。

第一の実施例のマイクロ波プラズマ処理装置の多孔板4を図5に示す多孔板に交換して、第一の実施例と同様に基板2を窒化処理した。第三の実施例で用いる多孔板4の孔は、第一の実施例で用いた多孔板の中央から一番目の同軸同心円上の孔をなくし、中央の孔を大きくし、更に開口率を略0.22としたものである。中央から一番目の同軸同心円上の孔をなくしたので開口率を略0.22に広げても孔間を十分確保でき、孔板の機械的強度を十分得られる。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、2.2nm±2%であった。第一の実施例と比較して膜厚が略1割増えた。

このように、多孔板の隣合う同軸同心円間距離を適宜変更することにより、孔間を十分確保し多孔板の強度を保ちながら開口率を大きくとり、処理速度の高いプラズマ処理装置を提供することができる。

(実施例4)

第一の実施例のマイクロ波プラズマ処理装置のスロットを図6に示すように円弧状に変更し、また、多孔板4をこのスロットにより発生するプラズマ発生部密度分布に応じた開口率略0.3のものに変更し、第一の実施例と同様に基板2を窒化処理した。第四の実施例で用いる多孔板4は、第一の実施例と比較し開口率を略5割増しにできる。これは、第一の実施例のスロット配置によると、プラズマ発生部密度分布が輪帯状になるので、多孔板4の中央孔とその隣の孔の干渉を避けるように開口率を決めている。しかし、第4の実施例のスロット配置によると、プラズマ発生部密度分布が誘電体窓7全面により均一に広がるので、孔の口径が揃い隣合う孔と干渉しにくくなり開口率を大きくできる。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、第一の実施例と比較して膜厚が略5割増えた。

このようにプラズマ生成部密度分布がより均一であるスロット配置にすることにより、多孔板の開口率を大きくとれ、処理速度の高いプラズマ処理装置を提供できる。

第一の実施例のマイクロ波プラズマ処理装置のスロットを図6に示すように円弧状に変更し、また、多孔板4をこのスロットにより発生するプラズマ発生部密度分布に応じた開口率略0.3のものに変更し、第一の実施例と同様に基板2を窒化処理した。第四の実施例で用いる多孔板4は、第一の実施例と比較し開口率を略5割増しにできる。これは、第一の実施例のスロット配置によると、プラズマ発生部密度分布が輪帯状になるので、多孔板4の中央孔とその隣の孔の干渉を避けるように開口率を決めている。しかし、第4の実施例のスロット配置によると、プラズマ発生部密度分布が誘電体窓7全面により均一に広がるので、孔の口径が揃い隣合う孔と干渉しにくくなり開口率を大きくできる。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、第一の実施例と比較して膜厚が略5割増えた。

このようにプラズマ生成部密度分布がより均一であるスロット配置にすることにより、多孔板の開口率を大きくとれ、処理速度の高いプラズマ処理装置を提供できる。

(実施例5)

第一の実施例のマイクロ波プラズマ処理装置の多孔板4を開口率略0.21である多孔板に交換して、第一の実施例と同様に基板2を窒化処理した。第5の実施例で用いる多孔板4の比較的大口径の孔の周囲を図7に示すように薄くした。すると、孔壁でのプラズマ再結合消滅が減り、全体のバランスを保つために比較的小口径の孔の口径を大きくするので、多孔板4の開口率を大きくとれる。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、2.2nm±2%であった。第一の実施例と比較して膜厚が略1割増えた。

このように、多孔板の比較的大口径の孔の周囲を薄くすることにより、比較的小口径の孔の口径を大きくし開口率を大きくとり、処理速度の高いプラズマ処理装置を提供できる。

第一の実施例のマイクロ波プラズマ処理装置の多孔板4を開口率略0.21である多孔板に交換して、第一の実施例と同様に基板2を窒化処理した。第5の実施例で用いる多孔板4の比較的大口径の孔の周囲を図7に示すように薄くした。すると、孔壁でのプラズマ再結合消滅が減り、全体のバランスを保つために比較的小口径の孔の口径を大きくするので、多孔板4の開口率を大きくとれる。

窒化処理後、基板2表面シリコン酸窒化膜の酸化シリコン膜換算厚さ増分をKLAテンコール社製エリプソメーターで測定したところ、2.2nm±2%であった。第一の実施例と比較して膜厚が略1割増えた。

このように、多孔板の比較的大口径の孔の周囲を薄くすることにより、比較的小口径の孔の口径を大きくし開口率を大きくとり、処理速度の高いプラズマ処理装置を提供できる。

以上説明したように、上記実施例に係るプラズマ処理装置は、大きな孔径の多孔板により、プラズマと孔壁の接触面積を減らしプラズマの再結合消滅を抑制することで、基板処理時間を短縮しながら基板面内処理均一性を得ることができる。また、プラズマ発生部の密度分布と拡散計算から多孔板を設計することで、試行錯誤による膨大な労力と時間を省き、簡便に多孔板を提供することができる。

1:円筒プラズマ処理室

2:基板

3:基板載置台

4:多孔板

5:処理用ガス導入手段

6:排気口

7:誘電体窓

8:スロット付無終端円環状導波管

10:冷却水路

11:スロット

2:基板

3:基板載置台

4:多孔板

5:処理用ガス導入手段

6:排気口

7:誘電体窓

8:スロット付無終端円環状導波管

10:冷却水路

11:スロット

Claims (14)

- プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置であって、

前記多孔板に設けられた孔の形状、寸法または配置が不均一であることを特徴とするプラズマ処理装置。 - 前記孔の形状、寸法または配置は、前記プラズマ発生部の活性種分布と拡散計算から、前記被処理物近傍のプラズマ活性種が所望の密度と分布になるように、定められたものであることを特徴とする請求項1に記載のプラズマ処理装置。

- プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置であって、

前記多孔板に設けられた孔の形と配置が、前記プラズマ発生部の活性種分布と拡散計算から、前記被処理物近傍のプラズマ活性種が所望の密度と分布になるように、定められたものであることを特徴とするプラズマ処理装置。 - 前記多孔板の比較的大きな断面積を持つ孔の周囲を薄くしたことを特徴とする請求項1〜3のいずれか1つに記載のプラズマ処理装置。

- 前記多孔板の熱膨張係数が略1×10の−5乗より小さいことを特徴とする請求項1〜4のいずれか1つに記載のプラズマ処理装置。

- 前記多孔板が少なくともケイ素を含む素材からなることを特徴とする請求項1〜5のいずれか1つに記載のプラズマ処理装置。

- 前記多孔板の各孔中心が略同軸同心円上に配置され、かつ、略同一円上に配置された孔の断面積が互いに略等しいことを特徴とする請求項1〜6のいずれか1つに記載のプラズマ処理装置。

- 前記多孔板の各孔中心が互いに略等間隔であることを特徴とする請求項1〜7のいずれか1つに記載のプラズマ処理装置。

- 前記被処理物近傍の活性種がイオンであることを特徴とする請求項1〜8のいずれか1つに記載のプラズマ処理装置。

- 前記被処理物近傍の活性種が主に中性ラジカルであることを特徴とする請求項1〜8のいずれか1つに記載のプラズマ処理装置。

- マイクロ波を実質的に透過する誘電体を備えたプラズマ処理室と、マイクロ波をプラズマ処理室に導入する手段と、プラズマ処理室内に設置されたステージと、ステージ上に載置される被処理物と前記誘電体との間に設けられた多孔板とを備え、マイクロ波により表面波プラズマを発生することを特徴とする請求項1〜10のいずれか1つに記載のプラズマ処理装置。

- 前記マイクロ波をプラズマ処理室に導入する手段が、スロット付無終端環状導波管であることを特徴とする請求項11に記載のプラズマ処理装置。

- プラズマ発生部と被処理物との間に多孔板を設けたプラズマ処理装置の設計方法であって、

前記被処理物近傍のプラズマ活性種が所望の密度と分布になるように、前記多孔板の孔の形と配置を、プラズマ発生部の活性種分布と拡散計算から決めることを特徴とするプラズマ処理装置の設計方法。 - 前記多孔板の全ての孔の断面積を略同率で拡縮することで、被処理物近傍のプラズマ活性種分布を変えずに活性種密度を変えることを特徴とする請求項13に記載の設計方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004056618A JP2005251803A (ja) | 2004-03-01 | 2004-03-01 | プラズマ処理装置およびその設計方法 |

| TW094105927A TWI257130B (en) | 2004-03-01 | 2005-02-25 | Plasma processing apparatus and method of designing the same |

| US11/064,975 US20050194097A1 (en) | 2004-03-01 | 2005-02-25 | Plasma processing apparatus and method of designing the same |

| KR1020050016322A KR100712172B1 (ko) | 2004-03-01 | 2005-02-28 | 플라스마 처리장치 및 그의 설계방법 |

| CN2005100518242A CN100407380C (zh) | 2004-03-01 | 2005-03-01 | 等离子体处理设备以及设计等离子体处理设备的方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004056618A JP2005251803A (ja) | 2004-03-01 | 2004-03-01 | プラズマ処理装置およびその設計方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005251803A true JP2005251803A (ja) | 2005-09-15 |

| JP2005251803A5 JP2005251803A5 (ja) | 2007-04-19 |

Family

ID=34908925

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004056618A Withdrawn JP2005251803A (ja) | 2004-03-01 | 2004-03-01 | プラズマ処理装置およびその設計方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20050194097A1 (ja) |

| JP (1) | JP2005251803A (ja) |

| KR (1) | KR100712172B1 (ja) |

| CN (1) | CN100407380C (ja) |

| TW (1) | TWI257130B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009545101A (ja) * | 2006-07-20 | 2009-12-17 | アビザ テクノロジー リミティド | プラズマ源 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007088199A (ja) * | 2005-09-22 | 2007-04-05 | Canon Inc | 処理装置 |

| CN100405537C (zh) * | 2005-12-07 | 2008-07-23 | 北京北方微电子基地设备工艺研究中心有限责任公司 | 等离子体反应装置 |

| JP5675099B2 (ja) | 2006-07-20 | 2015-02-25 | エスピーティーエス テクノロジーズ イーティー リミティド | イオンソース |

| EP2044609B1 (en) * | 2006-07-20 | 2011-01-12 | SPP Process Technology Systems UK Limited | Ion deposition apparatus |

| GB0616131D0 (en) * | 2006-08-14 | 2006-09-20 | Oxford Instr Plasma Technology | Surface processing apparatus |

| KR101682155B1 (ko) * | 2015-04-20 | 2016-12-02 | 주식회사 유진테크 | 기판 처리 장치 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01149964A (ja) * | 1987-12-04 | 1989-06-13 | Furukawa Electric Co Ltd:The | プラズマcvd装置用シャワー電極 |

| JPH07101685B2 (ja) * | 1989-01-26 | 1995-11-01 | 富士通株式会社 | マイクロ波プラズマ処理装置 |

| JP2886752B2 (ja) * | 1991-11-05 | 1999-04-26 | キヤノン株式会社 | 無端環状導波管を有するマイクロ波導入装置及び該装置を備えたプラズマ処理装置 |

| WO2004089046A1 (ja) * | 1991-11-05 | 2004-10-14 | Nobumasa Suzuki | 無端環状導波管を有するマイクロ波導入装置及び該装置を備えたプラズマ処理装置 |

| JPH06204181A (ja) * | 1992-12-29 | 1994-07-22 | Ibiden Co Ltd | プラズマエッチング用電極板 |

| JPH0845910A (ja) * | 1994-07-29 | 1996-02-16 | Nippon Steel Corp | プラズマ処理装置 |

| US5891350A (en) * | 1994-12-15 | 1999-04-06 | Applied Materials, Inc. | Adjusting DC bias voltage in plasma chambers |

| US5976261A (en) * | 1996-07-11 | 1999-11-02 | Cvc Products, Inc. | Multi-zone gas injection apparatus and method for microelectronics manufacturing equipment |

| JPH11350143A (ja) * | 1998-06-02 | 1999-12-21 | Toshiba Corp | 成膜装置 |

| JP2000058294A (ja) * | 1998-08-07 | 2000-02-25 | Furontekku:Kk | プラズマ処理装置 |

| US6331754B1 (en) * | 1999-05-13 | 2001-12-18 | Tokyo Electron Limited | Inductively-coupled-plasma-processing apparatus |

| JP2001023955A (ja) * | 1999-07-07 | 2001-01-26 | Mitsubishi Electric Corp | プラズマ処理装置 |

| JP3889280B2 (ja) | 2002-01-07 | 2007-03-07 | 忠弘 大見 | プラズマ処理装置 |

-

2004

- 2004-03-01 JP JP2004056618A patent/JP2005251803A/ja not_active Withdrawn

-

2005

- 2005-02-25 US US11/064,975 patent/US20050194097A1/en not_active Abandoned

- 2005-02-25 TW TW094105927A patent/TWI257130B/zh not_active IP Right Cessation

- 2005-02-28 KR KR1020050016322A patent/KR100712172B1/ko active IP Right Grant

- 2005-03-01 CN CN2005100518242A patent/CN100407380C/zh not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009545101A (ja) * | 2006-07-20 | 2009-12-17 | アビザ テクノロジー リミティド | プラズマ源 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1664996A (zh) | 2005-09-07 |

| TW200540988A (en) | 2005-12-16 |

| CN100407380C (zh) | 2008-07-30 |

| KR20060043213A (ko) | 2006-05-15 |

| US20050194097A1 (en) | 2005-09-08 |

| KR100712172B1 (ko) | 2007-04-27 |

| TWI257130B (en) | 2006-06-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9595425B2 (en) | Antenna, dielectric window, plasma processing apparatus and plasma processing method | |

| JP5931063B2 (ja) | プラズマ処理装置及びプラズマ処理方法 | |

| US9443701B2 (en) | Etching method | |

| JP5514310B2 (ja) | プラズマ処理方法 | |

| JP2017098478A (ja) | エッチング方法 | |

| JP5819154B2 (ja) | プラズマエッチング装置 | |

| JP7111819B2 (ja) | 遠隔プラズマによる酸化へのアルゴン添加 | |

| KR20090058002A (ko) | 플라즈마 산화 처리 방법, 플라즈마 처리 장치 및 기억 매체 | |

| US20100093185A1 (en) | Method for forming silicon oxide film, plasma processing apparatus and storage medium | |

| US20220093365A1 (en) | Atomic layer treatment process using metastable activated radical species | |

| US7972973B2 (en) | Method for forming silicon oxide film, plasma processing apparatus and storage medium | |

| KR100712172B1 (ko) | 플라스마 처리장치 및 그의 설계방법 | |

| JP2009206341A (ja) | マイクロ波プラズマ処理装置、それに用いる誘電体窓部材および誘電体窓部材の製造方法 | |

| KR20100019469A (ko) | 마이크로파 플라즈마 처리 장치 및 마이크로파 플라즈마 처리 방법, 및 마이크로파 투과판 | |

| KR20180018824A (ko) | 조정 가능한 원격 해리 | |

| TWI650812B (zh) | 蝕刻矽層之方法、以及電漿處理裝置 | |

| JP2018093139A (ja) | プラズマ処理装置及びプラズマ処理方法 | |

| KR20120062923A (ko) | 플라즈마 처리 장치 및 이것에 이용하는 지파판 | |

| WO2011007745A1 (ja) | マイクロ波プラズマ処理装置およびマイクロ波プラズマ処理方法 | |

| KR20190005146A (ko) | 에칭 방법 | |

| JP6666601B2 (ja) | 多孔質膜をエッチングする方法 | |

| JP7296277B2 (ja) | エッチングする方法、デバイス製造方法、及びプラズマ処理装置 | |

| KR101384590B1 (ko) | 반도체 디바이스 제조 방법 및 반도체 디바이스 제조 장치 | |

| TWI836183B (zh) | 多區域氣體分配系統及方法 | |

| JP2018081964A (ja) | 成膜装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070228 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070228 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090317 |