JP2005100526A - デバイスの製造方法及び観察方法 - Google Patents

デバイスの製造方法及び観察方法 Download PDFInfo

- Publication number

- JP2005100526A JP2005100526A JP2003332657A JP2003332657A JP2005100526A JP 2005100526 A JP2005100526 A JP 2005100526A JP 2003332657 A JP2003332657 A JP 2003332657A JP 2003332657 A JP2003332657 A JP 2003332657A JP 2005100526 A JP2005100526 A JP 2005100526A

- Authority

- JP

- Japan

- Prior art keywords

- amorphous

- pattern

- region

- crystal

- recording film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B7/00—Recording or reproducing by optical means, e.g. recording using a thermal beam of optical radiation by modifying optical properties or the physical structure, reproducing using an optical beam at lower power by sensing optical properties; Record carriers therefor

- G11B7/24—Record carriers characterised by shape, structure or physical properties, or by the selection of the material

- G11B7/26—Apparatus or processes specially adapted for the manufacture of record carriers

- G11B7/261—Preparing a master, e.g. exposing photoresist, electroforming

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B7/00—Recording or reproducing by optical means, e.g. recording using a thermal beam of optical radiation by modifying optical properties or the physical structure, reproducing using an optical beam at lower power by sensing optical properties; Record carriers therefor

- G11B7/004—Recording, reproducing or erasing methods; Read, write or erase circuits therefor

- G11B7/0045—Recording

- G11B7/00454—Recording involving phase-change effects

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B7/00—Recording or reproducing by optical means, e.g. recording using a thermal beam of optical radiation by modifying optical properties or the physical structure, reproducing using an optical beam at lower power by sensing optical properties; Record carriers therefor

- G11B7/004—Recording, reproducing or erasing methods; Read, write or erase circuits therefor

- G11B7/0045—Recording

- G11B7/00456—Recording strategies, e.g. pulse sequences

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Optical Recording Or Reproduction (AREA)

- Optical Record Carriers And Manufacture Thereof (AREA)

- Manufacturing Optical Record Carriers (AREA)

Abstract

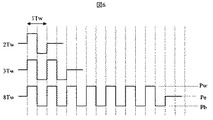

【解決手段】 相変化光ディスクに用いられる記録膜の結晶のみを、アルカリ溶液又は純水を用いて溶解又は剥離することによってアモルファス部分のみを残すことにより、結晶とアモルファスのパターンを凹凸パターンに変換する。

【効果】 高再現性で微細凹凸パターンを作製することが可能となる。

【選択図】 図1

Description

201:ガウシアンビーム、202:レジストの反応閾値、203:ビーム201によって作製されるパターン、204:パターン203の隣にパターンを作製するためのガウシアンビーム、205:ビーム204によって作製されるパターン、206:ビーム204を照射することによってレジストの反応閾値を超える部分、207:ビーム201が照射されていたことによってレジストの反応閾値を超える部分、

501:ガラス基板、502:Ag膜、503:SiO2膜、504:(ZnS)80 (SiO2) 20膜、505:Ge5Sb70Te25膜、506:SiO2膜、507:結晶化したGe5Sb70Te25膜、508:アモルファスマークパターン、

701:SiO2基板、702:Ge5Sb70Te25膜、703:SiO2膜、704:結晶化したGe5Sb70Te25膜、705:アモルファスパターン、706:パターン705に垂直に作製したアモルファスパターン、707:再結晶化領域、708;Cr膜、

801:Si基板、802:Ge2Sb2Te5膜、803:Si膜、804:Ge5Sb70Te25膜の結晶化した領域、805: Ge5Sb70Te25膜のアモルファス領域、806:結晶領域804中に作製したアモルファスパターン、807:アモルファス領域805中に作製した結晶パターン、808:パターン806に垂直に作製したアモルファスパターン、809:再結晶化領域、810:パターン807に垂直に作製した結晶パターン、

901:SiO2基板、902:Ag5In5Sb70Te20膜、903:SiO2膜、904:結晶化したAg5In5Sb70Te20膜、905:フォトマスク、906:アモルファスパターン、907:レーザ照射による結晶化で幅が縮小されたパターン、

1001:Si基板、1002:酸化膜、1003:Al電極、1004:結晶化したGe2Sb2Te5膜、1005:SiO2膜、1006:電極1と電極2に電圧を印加することによって作製したアモルファスパターン、1007:電極3と電極4に電圧を印加することによって作製したアモルファスパターン、1008:再結晶化領域、1009:パターン補正部分、

1101:0.1mm厚ポリカーボネートシート、1102:下部保護層、1103:記録膜の結晶部分、1104:記録膜内のアモルファスマーク、1105:上部保護層、1106:反射膜、1107:1.1mm厚ポリカーボネート基板。

Claims (10)

- 結晶領域と、アモルファス領域とを有するデバイスに対し、前記結晶領域と前記アモルファス領域の何れか一方を選択的に除去することにより、凹凸形状を形成することを特徴とするデバイスの製造方法。

- 前記デバイスは、Ge、In、Sb、Teの少なくとも1種類を含むことを特徴とする請求項第1項記載のデバイスの製造方法。

- 前記凹凸形状は、純水或いはアルカリ溶液を用いて形成されることを特徴とする請求項1記載のデバイスの製造方法。

- 前記結晶領域と前記アモルファス領域は、エネルギー照射によって形成され、

前記アモルファス領域は、融解することによって形成されることを特徴とする請求項1記載のデバイスの製造方法。 - 前記結晶領域と前記アモルファス領域は、エネルギー照射によって形成され、前記エネルギーは、電子線、電流の少なくともいずれかであることを特徴とする請求項1記載のデバイスの製造方法。

- 前記デバイスは、基板と、下部保護層と、相変化膜とを有し、前記前記結晶領域と前記アモルファス領域は、前記相変化膜に形成されることを特徴とする請求項項1記載のデバイスの製造方法。

- 結晶領域と、アモルファス領域とを有するデバイスに対し、前記結晶領域と前記アモルファス領域の何れか一方を選択的に除去することにより、凹凸形状を形成し、前記凹凸形状を有するデバイスを観察することを特徴とする観察方法。

- 前記凹凸形状は、純水或いはアルカリ溶液を用いて形成されることを特徴とする請求項7記載のデバイスの製造方法。

- 基板と、相変化膜とを有するデバイスに対し、エネルギーを照射して、前記相変化膜の所定の領域を融解させ、前記融解させた領域内で、アモルファス領域と再結晶化領域を生成する工程と、

前記アモルファス領域と前記再結晶化領域の何れか一方を選択的に除去することにより、凹凸形状を形成することを特徴とするデバイスの製造方法。 - 前記再結晶化領域は、前記アモルファス領域の周囲に形成され、前記再結晶化領域を選択的に除去することにより、前記凹凸形状を形成することを特徴とする請求項9記載のデバイスの製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003332657A JP2005100526A (ja) | 2003-09-25 | 2003-09-25 | デバイスの製造方法及び観察方法 |

| CNA2004100742506A CN1601694A (zh) | 2003-09-25 | 2004-09-03 | 器件的制造方法和观察方法 |

| US10/933,215 US20050106508A1 (en) | 2003-09-25 | 2004-09-03 | Method of fabricating devices and observing the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003332657A JP2005100526A (ja) | 2003-09-25 | 2003-09-25 | デバイスの製造方法及び観察方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005100526A true JP2005100526A (ja) | 2005-04-14 |

| JP2005100526A5 JP2005100526A5 (ja) | 2006-03-02 |

Family

ID=34460887

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003332657A Pending JP2005100526A (ja) | 2003-09-25 | 2003-09-25 | デバイスの製造方法及び観察方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20050106508A1 (ja) |

| JP (1) | JP2005100526A (ja) |

| CN (1) | CN1601694A (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008198339A (ja) * | 2007-02-08 | 2008-08-28 | Commissariat A L'energie Atomique | 深穴領域の形成方法及びそれを用いた光記録媒体の製造方法 |

| JP2008287795A (ja) * | 2007-05-17 | 2008-11-27 | Hitachi Ltd | 光ディスク媒体及びトラッキング方法 |

| EP2051255A2 (en) | 2007-10-18 | 2009-04-22 | Hitachi Ltd. | Digital information reproduction method |

| JP2009245505A (ja) * | 2008-03-31 | 2009-10-22 | Pioneer Electronic Corp | 光学情報記録媒体製造用の原盤 |

| JP2010511967A (ja) * | 2006-12-08 | 2010-04-15 | コミサリア、ア、レネルジ、アトミク−セーエーアー | 深い窪み領域の形成、及び、光記録媒体の製造におけるその使用 |

| WO2010044400A1 (ja) * | 2008-10-14 | 2010-04-22 | 旭化成株式会社 | 熱反応型レジスト材料、それを用いた熱リソグラフィ用積層体及びそれらを用いたモールドの製造方法 |

| US7738349B2 (en) | 2006-12-28 | 2010-06-15 | Hitachi, Ltd. | Optical disc device with normal resolution signal selection filter |

| US7746757B2 (en) | 2006-12-28 | 2010-06-29 | Hitachi, Ltd. | Optical disc medium and optical disc device |

| JPWO2013111812A1 (ja) * | 2012-01-27 | 2015-05-11 | 旭化成イーマテリアルズ株式会社 | 微細凹凸構造体、ドライエッチング用熱反応型レジスト材料、モールドの製造方法及びモールド |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20060096165A (ko) * | 2003-12-09 | 2006-09-07 | 가부시키가이샤 리코 | 구조체 및 그 제조 방법과, 구조체 형성용 매체와, 광 기록매체 및 그 재생 방법 |

| JP4456527B2 (ja) * | 2005-05-20 | 2010-04-28 | 株式会社日立製作所 | 光情報記録媒体、並びにそれを用いた情報記録方法及び情報再生方法 |

| KR100630766B1 (ko) * | 2005-09-05 | 2006-10-04 | 삼성전자주식회사 | 상변화 물질을 사용한 패턴 형성 방법 및 그 재작업 방법 |

| US20080142475A1 (en) * | 2006-12-15 | 2008-06-19 | Knowles Electronics, Llc | Method of creating solid object from a material and apparatus thereof |

| GB2521417A (en) * | 2013-12-19 | 2015-06-24 | Swisslitho Ag | Multiscale patterning of a sample with apparatus having both thermo-optical lithography capability and thermal scanning probe lithography capability |

| JP7623037B2 (ja) | 2020-11-16 | 2025-01-28 | 華為技術有限公司 | 光記憶媒体、光記憶媒体の製造方法及びシステム |

| US11733468B2 (en) * | 2021-12-08 | 2023-08-22 | Viavi Solutions Inc. | Photonic structure using optical heater |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4309225A (en) * | 1979-09-13 | 1982-01-05 | Massachusetts Institute Of Technology | Method of crystallizing amorphous material with a moving energy beam |

| JPH066393B2 (ja) * | 1984-03-07 | 1994-01-26 | 株式会社日立製作所 | 情報の記録・消去方法 |

| US5051340A (en) * | 1989-06-23 | 1991-09-24 | Eastman Kodak Company | Master for optical element replication |

| US6030556A (en) * | 1997-07-08 | 2000-02-29 | Imation Corp. | Optical disc stampers and methods/systems for manufacturing the same |

| KR100284693B1 (ko) * | 1997-12-30 | 2001-03-15 | 윤종용 | 상변화형 디스크의 초기화 방법 |

| DE69931953T2 (de) * | 1998-10-26 | 2006-10-12 | Mitsubishi Kagaku Media Corp., Ltd. | Verfahren zur aufzeichnung und wiedergabe von mehrwertigen digitalen signalen und mehrwertaufzeichnungsmedium des phasenwechseltyps |

| CN1194348C (zh) * | 2000-11-30 | 2005-03-23 | 日本胜利株式会社 | 光记录媒体 |

| JP2002230828A (ja) * | 2001-01-31 | 2002-08-16 | Pioneer Electronic Corp | 情報記録媒体 |

| TW527592B (en) * | 2001-03-19 | 2003-04-11 | Matsushita Electric Ind Co Ltd | Optical information recording media, and the manufacturing method and record regeneration method of the same |

-

2003

- 2003-09-25 JP JP2003332657A patent/JP2005100526A/ja active Pending

-

2004

- 2004-09-03 US US10/933,215 patent/US20050106508A1/en not_active Abandoned

- 2004-09-03 CN CNA2004100742506A patent/CN1601694A/zh active Pending

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010511967A (ja) * | 2006-12-08 | 2010-04-15 | コミサリア、ア、レネルジ、アトミク−セーエーアー | 深い窪み領域の形成、及び、光記録媒体の製造におけるその使用 |

| US7738349B2 (en) | 2006-12-28 | 2010-06-15 | Hitachi, Ltd. | Optical disc device with normal resolution signal selection filter |

| US7746757B2 (en) | 2006-12-28 | 2010-06-29 | Hitachi, Ltd. | Optical disc medium and optical disc device |

| JP2008198339A (ja) * | 2007-02-08 | 2008-08-28 | Commissariat A L'energie Atomique | 深穴領域の形成方法及びそれを用いた光記録媒体の製造方法 |

| JP2008287795A (ja) * | 2007-05-17 | 2008-11-27 | Hitachi Ltd | 光ディスク媒体及びトラッキング方法 |

| US7990817B2 (en) | 2007-05-17 | 2011-08-02 | Hitachi, Ltd. | Optical disk medium and tracking method |

| US8095844B2 (en) | 2007-10-18 | 2012-01-10 | Hitachi, Ltd. | Digital information reproduction method |

| EP2051255A2 (en) | 2007-10-18 | 2009-04-22 | Hitachi Ltd. | Digital information reproduction method |

| JP2009245505A (ja) * | 2008-03-31 | 2009-10-22 | Pioneer Electronic Corp | 光学情報記録媒体製造用の原盤 |

| WO2010044400A1 (ja) * | 2008-10-14 | 2010-04-22 | 旭化成株式会社 | 熱反応型レジスト材料、それを用いた熱リソグラフィ用積層体及びそれらを用いたモールドの製造方法 |

| JP2013033291A (ja) * | 2008-10-14 | 2013-02-14 | Asahi Kasei Corp | 熱反応型レジスト材料、それを用いた熱リソグラフィ用積層体及びそれらを用いたモールドの製造方法 |

| JP5194129B2 (ja) * | 2008-10-14 | 2013-05-08 | 旭化成株式会社 | 熱反応型レジスト材料、それを用いた熱リソグラフィ用積層体及びそれらを用いたモールドの製造方法 |

| US9257142B2 (en) | 2008-10-14 | 2016-02-09 | Asahi Kasei E-Materials Corporation | Heat-reactive resist material, layered product for thermal lithography using the material, and method of manufacturing a mold using the material and layered product |

| JPWO2013111812A1 (ja) * | 2012-01-27 | 2015-05-11 | 旭化成イーマテリアルズ株式会社 | 微細凹凸構造体、ドライエッチング用熱反応型レジスト材料、モールドの製造方法及びモールド |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1601694A (zh) | 2005-03-30 |

| US20050106508A1 (en) | 2005-05-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005100526A (ja) | デバイスの製造方法及び観察方法 | |

| JP2001250279A (ja) | 記録媒体の製造方法、記録媒体製造用原盤の製造方法、記録媒体の製造装置、および記録媒体製造用原盤の製造装置 | |

| JPH1097738A (ja) | 光情報記録媒体の製造方法および製造装置 | |

| JP2007533064A (ja) | マスク層を有する光学マスター基板及び高密度レリーフ構造の製造方法 | |

| EP1741102B1 (en) | Optical master substrate and method to manufacture high-density relief structure | |

| JP4101736B2 (ja) | 原盤、スタンパ、光記録媒体及びromディスクの製造方法 | |

| EP1695780B1 (en) | Structure body and method of producing the structure body, medium for forming structure body, and optical recording medium and method of reproducing the optical recording medium | |

| JP2005100602A (ja) | 記録媒体の原盤製造方法、スタンパ製造方法、記録媒体製造方法、記録媒体の原盤、記録媒体のスタンパ、記録媒体 | |

| JP2005078738A (ja) | 光ディスク基板 | |

| US20060290018A1 (en) | Process for produicng stamper for direct mastering, and stamper produced by such process and optical disc | |

| JP2004265519A (ja) | 光ディスク基板作成方法 | |

| US20080137504A1 (en) | Method Of Writing Data On A Master Substrate For Optical Recording | |

| JP4532562B2 (ja) | マスター基板および高密度凹凸構造を製造する方法 | |

| JP4463224B2 (ja) | 凸構造基体とその製造方法、凸構造基体からなる記録媒体用原盤とその製造方法 | |

| JP2006252671A (ja) | 微細構造形成方法、光加工装置および光記録媒体 | |

| JPH10106039A (ja) | 情報記録媒体と情報記録媒体の形成方法 | |

| JP4376814B2 (ja) | 光情報記録媒体及びその製造方法 | |

| JP2009070503A (ja) | 光記録媒体、光記録媒体製造原盤、及び光記録媒体製造原盤の製造方法 | |

| JP2009266319A (ja) | 原盤記録装置及び原盤記録方法ならびに感熱型レジスト材料を含むスタンパ向け原盤及び感熱型レジスト材料の成膜方法 | |

| JP2004246942A (ja) | 光情報記録媒体、その製造方法および記録方法 | |

| JPS60135938A (ja) | パタ−ン形成法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060116 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060116 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20060421 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061117 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070508 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070621 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20080205 |