JP2004115921A - Sm−Fe−N系合金粉末及びその製造方法 - Google Patents

Sm−Fe−N系合金粉末及びその製造方法 Download PDFInfo

- Publication number

- JP2004115921A JP2004115921A JP2003383695A JP2003383695A JP2004115921A JP 2004115921 A JP2004115921 A JP 2004115921A JP 2003383695 A JP2003383695 A JP 2003383695A JP 2003383695 A JP2003383695 A JP 2003383695A JP 2004115921 A JP2004115921 A JP 2004115921A

- Authority

- JP

- Japan

- Prior art keywords

- alloy powder

- coefficient

- average particle

- based alloy

- particle size

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

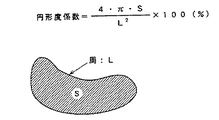

【解決手段】 Sm−Fe−N系合金粉末であって、合金粉末の平均粒径は0.5〜10μmの範囲であり、円形度係数は78%以上であることを特徴とする。但し、円形度係数は、次のように定義された値である。

定義式:円形度係数=(4πS/L2)×100%

S=(粒子投影面積)

L=(粒子像の周)

【選択図】 図2

Description

定義式:針状度係数(%)=(b/a)×100%

a=粒子像の最長径

b=aに垂直な最大径

定義式:円形度係数=(4πS/L2)×100%

S=(粒子投影面積)

L=(粒子像の周)

定義式:針状度係数(%)=(b/a)×100%

a=粒子像の最長径

b=aに垂直な最大径

測定のためには、先ず合金粒子を薄く広げた測定試料を作製する。この試料はできるだけ粒子が重ならないように薄く広げる。測定試料を倍率4000倍のSEMで粒子像の写真をとり、その粒子像をスキャナーでコンピュータに取り込み、粒子像の分離抽出を行い、100個の粒子像データを取り込む。そして、各々の粒子像についてコンピュータによりa(粒子像の最長径)及びb(aに垂直な最大径)を求め、針状度係数を算出し、100個の平均をとり、針状度係数とした。針状度係数は式をみても分かるように、100%に近付くほど球形に近くなる。

定義式:円形度係数=(4πS/L2)×100%

S=(粒子投影面積)

L=(粒子像の周)

測定のための試料の作製の方法、及びスキャナーによる粒子像のコンピュータへの取り込みは針状度係数を測定する場合と同じである。円形度係数は式をみても分かるように、針状度係数同様100%に近付くほど球形に近くなる。

(1)金属鉄を出発原料とする場合、混合レベルを向上させるには、大前提として平均粒径10μm以下の金属鉄粉末を使用する必要があり、この要件を満たすのは現在のところ、カルボニル鉄粉末しか見あたらない。ところが工業的に得られるカルボニル鉄粉末は、最小でも平均粒径が4μm程度である。ところが一般的なSm2O3粉末の平均粒径は1μm前後であり、カルボニル鉄粉の4分の1(体積では1/64)である。こうした状況下で均一な混合は困難である。

(2)カルボニル鉄粉末は真球状の外観を持ち、しかも表面が平滑なので流動性が良いが、Sm2O3粉末は不定形状の外観を持ち比較的流動性が悪い。また、カルボニル鉄粉の嵩密度は3から4であるのに対し、Sm2O3粉末は0.9と比較的小さい。従って両粉末を機械的に混合しようとしても満足すべき結果を得られない。

(3)酸化物粉末同士を混合する場合は、粒子径、流動性、見かけ比重とも同程度の原料を工業的に調達することが可能なので、比較的均一な混合が可能である。

Claims (11)

- Sm−Fe−N系合金粉末であって、合金粉末の平均粒径は0.5〜10μmの範囲であり、針状度係数は75%以上であることを特徴とする。但し、針状度係数は、次のように定義された値である。

定義式:針状度係数(%)=(b/a)×100%

a=粒子像の最長径

b=aに垂直な最大径 - Sm−Fe−N系合金粉末であって、合金粉末の平均粒径は0.5〜10μmの範囲であり、円形度係数は78%以上であることを特徴とする。但し、円形度係数は、次のように定義された値である。

定義式:円形度係数=(4πS/L2)×100%

S=(粒子投影面積)

L=(粒子像の周) - 平均粒径が0.6〜10μmの範囲であり、針状度係数が、80%以上とすることで、保磁力は12.5kOe以上、残留磁化は100emu/g以上であることを特徴とする請求項1に記載のSm−Fe−N系合金粉末。

- 平均粒径が0.6〜10μmの範囲であり、針状度係数が、85%以上とすることで、保磁力は15kOe以上、残留磁化は125emu/g以上であることを特徴とする請求項1に記載のSm−Fe−N系合金粉末。

- 平均粒径が0.6〜10μmの範囲であり、針状度係数が、90%以上とすることで、保磁力は17kOe以上、残留磁化は130emu/g以上であることを特徴とする請求項1に記載のSm−Fe−N系合金粉末。

- 平均粒径が0.6〜10μmの範囲であり、円形度係数が、80%以上とすることで、保磁力は10・8kOe以上、残留磁化は94emu/g以上であることを特徴とする請求項2に記載のSm−Fe−N系合金粉末。

- 平均粒径が0.6〜10μmの範囲であり、円形度係数が、85%以上とすることで、保磁力は15.5kOe以上、残留磁化は115emu/g以上であることを特徴とする請求項2に記載のSm−Fe−N系合金粉末。

- 平均粒径が0.6から10μmの範囲であり、円形度係数が、90%以上とすることで、保磁力は18.4kOe以上、残留磁化は140emu/g以上であることを特徴とする請求項2に記載のSm−Fe−N系合金粉末。

- 希土類元素としてSm、遷移金属としてFeを酸に溶解し、Sm及びFeイオンと不溶性の塩を生成する物質を溶液中で反応させ沈殿させ、該沈殿物を焼成して金属酸化物とし、得られた金属酸化物を還元し、窒化して合金粉末を得るSm−Fe−N系合金粉末の製造方法。

- 粒子中構成元素の分布が均質で、粒度分布がシャープで、粒子形状が球状である沈殿物粒子からなる沈殿物を使用することを特徴とする請求項9に記載のSm−Fe−N系合金粉末の製造方法。

- 平均粒径が5μm未満であるSm2O3と、平均粒径が2μm未満の鉄酸化物を混合し、これを一旦還元性ガス中で300〜900℃の温度で加熱して鉄酸化物を金属鉄に還元し、次に金属Caにあるいは水素化Caと混合して加熱する還元拡散工程を備えることを特徴とする請求項9に記載のSm−Fe−N系合金粉末。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003383695A JP2004115921A (ja) | 1997-12-25 | 2003-11-13 | Sm−Fe−N系合金粉末及びその製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP35640997 | 1997-12-25 | ||

| JP2003383695A JP2004115921A (ja) | 1997-12-25 | 2003-11-13 | Sm−Fe−N系合金粉末及びその製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP10334679A Division JPH11241104A (ja) | 1997-12-25 | 1998-11-25 | Sm−Fe−N系合金粉末及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004115921A true JP2004115921A (ja) | 2004-04-15 |

| JP2004115921A5 JP2004115921A5 (ja) | 2005-12-15 |

Family

ID=32300045

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003383695A Pending JP2004115921A (ja) | 1997-12-25 | 2003-11-13 | Sm−Fe−N系合金粉末及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004115921A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007070718A (ja) * | 2005-09-06 | 2007-03-22 | Santoku Corp | 多孔質鉄粉、多孔質鉄粉の製造方法、電波吸収体 |

| DE102010037838A1 (de) | 2009-09-29 | 2011-03-31 | Minebea Co., Ltd. | Anisotroper Kunstharz-Verbundmagnet auf Seltenerd-Eisen Basis |

| JP2015070102A (ja) * | 2013-09-28 | 2015-04-13 | 日亜化学工業株式会社 | 磁性粒子の製造方法、及び磁性粒子 |

| JP2017117937A (ja) * | 2015-12-24 | 2017-06-29 | 日亜化学工業株式会社 | 異方性磁性粉末およびその製造方法 |

| EP3514807A1 (en) | 2018-01-22 | 2019-07-24 | Nichia Corporation | Method of preparing a compound for bonded magnets, and compound for bonded magnets |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05315174A (ja) * | 1992-05-12 | 1993-11-26 | Seiko Epson Corp | 希土類樹脂結合型磁石及びその製造方法 |

| JPH06151127A (ja) * | 1992-11-11 | 1994-05-31 | Sumitomo Metal Ind Ltd | 希土類磁石用R−Fe系母合金粉末の製造方法 |

| JPH06346101A (ja) * | 1993-05-28 | 1994-12-20 | Rhone Poulenc Specialty Chem Co | 磁気異方性球形粉末及びその製造方法 |

-

2003

- 2003-11-13 JP JP2003383695A patent/JP2004115921A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05315174A (ja) * | 1992-05-12 | 1993-11-26 | Seiko Epson Corp | 希土類樹脂結合型磁石及びその製造方法 |

| JPH06151127A (ja) * | 1992-11-11 | 1994-05-31 | Sumitomo Metal Ind Ltd | 希土類磁石用R−Fe系母合金粉末の製造方法 |

| JPH06346101A (ja) * | 1993-05-28 | 1994-12-20 | Rhone Poulenc Specialty Chem Co | 磁気異方性球形粉末及びその製造方法 |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007070718A (ja) * | 2005-09-06 | 2007-03-22 | Santoku Corp | 多孔質鉄粉、多孔質鉄粉の製造方法、電波吸収体 |

| DE102010037838A1 (de) | 2009-09-29 | 2011-03-31 | Minebea Co., Ltd. | Anisotroper Kunstharz-Verbundmagnet auf Seltenerd-Eisen Basis |

| US8329056B2 (en) | 2009-09-29 | 2012-12-11 | Minebea Co., Ltd. | Anisotropic rare earth-iron based resin bonded magnet |

| JP2015070102A (ja) * | 2013-09-28 | 2015-04-13 | 日亜化学工業株式会社 | 磁性粒子の製造方法、及び磁性粒子 |

| JP2017117937A (ja) * | 2015-12-24 | 2017-06-29 | 日亜化学工業株式会社 | 異方性磁性粉末およびその製造方法 |

| EP3514807A1 (en) | 2018-01-22 | 2019-07-24 | Nichia Corporation | Method of preparing a compound for bonded magnets, and compound for bonded magnets |

| US11440091B2 (en) | 2018-01-22 | 2022-09-13 | Nichia Corporation | Methods of producing bonded magnet and compound for bonded magnets |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPH11241104A (ja) | Sm−Fe−N系合金粉末及びその製造方法 | |

| JP6489073B2 (ja) | 希土類−鉄−窒素系磁石粉末の製造方法 | |

| JP6303366B2 (ja) | 磁性粒子の製造方法、及び磁性粒子 | |

| US20220041447A1 (en) | Secondary particles for anisotropic magnetic powder and method of producing anisotropic magnetic powder | |

| JP2004115921A (ja) | Sm−Fe−N系合金粉末及びその製造方法 | |

| JP5170138B2 (ja) | 磁性粉末 | |

| JP2023048129A (ja) | SmFeN系希土類磁石の製造方法 | |

| JP3698538B2 (ja) | 合金粉末の製造方法 | |

| JP2023067693A (ja) | 希土類磁石及びその製造方法 | |

| JP3985723B2 (ja) | 希土類−遷移金属−窒素系合金粉末の製造方法 | |

| JP3985724B2 (ja) | 希土類−遷移金属−窒素系合金粉末の製造方法 | |

| JP4590920B2 (ja) | 磁性粉末 | |

| JP3770734B2 (ja) | Sm−Fe−N系合金粉末の製造方法 | |

| JP3985725B2 (ja) | 合金粉末の製造方法 | |

| US20220399163A1 (en) | METHOD OF PRODUCING SmFeN-BASED RARE EARTH MAGNET | |

| JP2002038206A (ja) | 希土類−遷移金属−窒素系合金粉末の製造方法 | |

| US20230105234A1 (en) | METHOD OF PRODUCING SmFeN-BASED RARE EARTH MAGNET | |

| US20220406496A1 (en) | METHOD OF PRODUCING SmFeN-BASED ANISOTROPIC MAGNETIC POWDER AND SmFeN-BASED ANISOTROPIC MAGNETIC POWDER | |

| US20240062936A1 (en) | Method of producing rare earth magnetic powder and rare earth magnetic powder | |

| WO2023048003A1 (ja) | SmFeN系異方性磁性粉末およびボンド磁石、ならびにそれらの製造方法 | |

| JP7360052B2 (ja) | 異方性磁性粉末の製造方法および異方性磁性粉末 | |

| WO2022259949A1 (ja) | SmFeN系異方性磁性粉末およびボンド磁石、ならびにそれらの製造方法 | |

| JPH10261514A (ja) | 磁性材料 | |

| US20230139716A1 (en) | Rare earth magnet and production method thereof | |

| JP2022189753A (ja) | SmFeN系希土類磁石の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20051028 Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051028 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051028 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20051028 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20051112 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20080208 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090210 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090407 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091222 |