ES2829231T3 - Sistemas catalíticos duales ziegler-natta metaloceno con soportes-activadores - Google Patents

Sistemas catalíticos duales ziegler-natta metaloceno con soportes-activadores Download PDFInfo

- Publication number

- ES2829231T3 ES2829231T3 ES16739324T ES16739324T ES2829231T3 ES 2829231 T3 ES2829231 T3 ES 2829231T3 ES 16739324 T ES16739324 T ES 16739324T ES 16739324 T ES16739324 T ES 16739324T ES 2829231 T3 ES2829231 T3 ES 2829231T3

- Authority

- ES

- Spain

- Prior art keywords

- group

- alternatively

- weight

- polymer

- polymerization

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000003054 catalyst Substances 0.000 title claims description 117

- 239000012190 activator Substances 0.000 title claims description 71

- 230000009977 dual effect Effects 0.000 title description 8

- 229920000642 polymer Polymers 0.000 claims abstract description 116

- 229920001038 ethylene copolymer Polymers 0.000 claims abstract description 10

- 238000012360 testing method Methods 0.000 claims abstract description 10

- 239000000155 melt Substances 0.000 claims abstract description 6

- 150000001875 compounds Chemical class 0.000 claims description 196

- 239000000203 mixture Substances 0.000 claims description 143

- 238000006116 polymerization reaction Methods 0.000 claims description 107

- 238000000034 method Methods 0.000 claims description 83

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 76

- 150000001336 alkenes Chemical class 0.000 claims description 63

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical class O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 58

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 claims description 55

- 230000008569 process Effects 0.000 claims description 48

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 claims description 45

- 239000010936 titanium Substances 0.000 claims description 40

- 230000003197 catalytic effect Effects 0.000 claims description 34

- 229910052719 titanium Inorganic materials 0.000 claims description 34

- 229920001577 copolymer Polymers 0.000 claims description 32

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 30

- 229910052735 hafnium Inorganic materials 0.000 claims description 28

- LIKMAJRDDDTEIG-UHFFFAOYSA-N n-hexene Natural products CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 claims description 28

- 238000009826 distribution Methods 0.000 claims description 27

- 229910052726 zirconium Inorganic materials 0.000 claims description 27

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims description 26

- 239000005977 Ethylene Substances 0.000 claims description 26

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 claims description 25

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims description 24

- 125000004432 carbon atom Chemical group C* 0.000 claims description 22

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 claims description 22

- MCMNRKCIXSYSNV-UHFFFAOYSA-N ZrO2 Inorganic materials O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 claims description 19

- 125000000058 cyclopentadienyl group Chemical group C1(=CC=CC1)* 0.000 claims description 19

- 239000003085 diluting agent Substances 0.000 claims description 19

- 229920000573 polyethylene Polymers 0.000 claims description 18

- VXNZUUAINFGPBY-UHFFFAOYSA-N ethyl ethylene Natural products CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 claims description 16

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 claims description 14

- 125000003983 fluorenyl group Chemical group C1(=CC=CC=2C3=CC=CC=C3CC12)* 0.000 claims description 12

- 238000004519 manufacturing process Methods 0.000 claims description 12

- 239000001282 iso-butane Substances 0.000 claims description 11

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 claims description 9

- 239000011777 magnesium Substances 0.000 claims description 8

- MCULRUJILOGHCJ-UHFFFAOYSA-N triisobutylaluminium Chemical compound CC(C)C[Al](CC(C)C)CC(C)C MCULRUJILOGHCJ-UHFFFAOYSA-N 0.000 claims description 8

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 claims description 7

- 229910052749 magnesium Inorganic materials 0.000 claims description 7

- 238000010557 suspension polymerization reaction Methods 0.000 claims description 5

- 230000003247 decreasing effect Effects 0.000 claims description 4

- 230000000694 effects Effects 0.000 claims description 4

- 238000003556 assay Methods 0.000 claims description 2

- -1 tetrahydroindenyl Chemical group 0.000 description 107

- 125000001183 hydrocarbyl group Chemical group 0.000 description 79

- 125000001424 substituent group Chemical group 0.000 description 50

- 239000000178 monomer Substances 0.000 description 47

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 34

- 229910052739 hydrogen Inorganic materials 0.000 description 31

- 150000004820 halides Chemical class 0.000 description 27

- 239000007787 solid Substances 0.000 description 26

- 125000003342 alkenyl group Chemical group 0.000 description 25

- 125000003118 aryl group Chemical group 0.000 description 25

- 125000003454 indenyl group Chemical group C1(C=CC2=CC=CC=C12)* 0.000 description 23

- 239000000377 silicon dioxide Substances 0.000 description 22

- 125000003710 aryl alkyl group Chemical group 0.000 description 21

- 239000001257 hydrogen Substances 0.000 description 21

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 20

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 19

- 229920000098 polyolefin Polymers 0.000 description 18

- 125000000217 alkyl group Chemical group 0.000 description 17

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 17

- 239000000463 material Substances 0.000 description 17

- 239000000047 product Substances 0.000 description 17

- 125000001624 naphthyl group Chemical group 0.000 description 15

- 239000000243 solution Substances 0.000 description 15

- 230000000670 limiting effect Effects 0.000 description 14

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 13

- 125000002347 octyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 13

- 239000012071 phase Substances 0.000 description 13

- 150000001450 anions Chemical class 0.000 description 12

- 125000004369 butenyl group Chemical group C(=CCC)* 0.000 description 12

- 125000006038 hexenyl group Chemical group 0.000 description 12

- 125000004051 hexyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 12

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 12

- 125000002255 pentenyl group Chemical group C(=CCCC)* 0.000 description 12

- 125000004368 propenyl group Chemical group C(=CC)* 0.000 description 12

- 125000001436 propyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])[H] 0.000 description 12

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N titanium dioxide Inorganic materials O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 12

- 229930195733 hydrocarbon Natural products 0.000 description 11

- YBYIRNPNPLQARY-UHFFFAOYSA-N 1H-indene Natural products C1=CC=C2CC=CC2=C1 YBYIRNPNPLQARY-UHFFFAOYSA-N 0.000 description 10

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 10

- OFBQJSOFQDEBGM-UHFFFAOYSA-N Pentane Chemical compound CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 10

- 239000000460 chlorine Substances 0.000 description 10

- 125000000753 cycloalkyl group Chemical group 0.000 description 10

- 239000007789 gas Substances 0.000 description 10

- 150000002430 hydrocarbons Chemical class 0.000 description 10

- QWTDNUCVQCZILF-UHFFFAOYSA-N isopentane Chemical compound CCC(C)C QWTDNUCVQCZILF-UHFFFAOYSA-N 0.000 description 10

- CRSOQBOWXPBRES-UHFFFAOYSA-N neopentane Chemical compound CC(C)(C)C CRSOQBOWXPBRES-UHFFFAOYSA-N 0.000 description 10

- 125000001147 pentyl group Chemical group C(CCCC)* 0.000 description 10

- 239000000126 substance Substances 0.000 description 10

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 10

- PBKONEOXTCPAFI-UHFFFAOYSA-N 1,2,4-trichlorobenzene Chemical compound ClC1=CC=C(Cl)C(Cl)=C1 PBKONEOXTCPAFI-UHFFFAOYSA-N 0.000 description 9

- 239000004215 Carbon black (E152) Substances 0.000 description 9

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 9

- 125000003545 alkoxy group Chemical group 0.000 description 9

- 125000004104 aryloxy group Chemical group 0.000 description 9

- 229910052799 carbon Inorganic materials 0.000 description 9

- 125000003493 decenyl group Chemical group [H]C([*])=C([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 9

- 125000002704 decyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 9

- 125000003187 heptyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 9

- 239000003446 ligand Substances 0.000 description 9

- 125000005187 nonenyl group Chemical group C(=CCCCCCCC)* 0.000 description 9

- 125000001400 nonyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 9

- 125000004365 octenyl group Chemical group C(=CCCCCCC)* 0.000 description 9

- 238000003860 storage Methods 0.000 description 9

- 125000000113 cyclohexyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])(*)C([H])([H])C1([H])[H] 0.000 description 8

- 125000001511 cyclopentyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])(*)C1([H])[H] 0.000 description 8

- 125000003944 tolyl group Chemical group 0.000 description 8

- 239000004711 α-olefin Substances 0.000 description 8

- 238000004458 analytical method Methods 0.000 description 7

- ZSWFCLXCOIISFI-UHFFFAOYSA-N endo-cyclopentadiene Natural products C1C=CC=C1 ZSWFCLXCOIISFI-UHFFFAOYSA-N 0.000 description 7

- 238000002156 mixing Methods 0.000 description 7

- 229910052710 silicon Inorganic materials 0.000 description 7

- 239000000725 suspension Substances 0.000 description 7

- 229920001897 terpolymer Polymers 0.000 description 7

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 7

- CPLXHLVBOLITMK-UHFFFAOYSA-N Magnesium oxide Chemical compound [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 6

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 6

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 6

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 6

- 238000011088 calibration curve Methods 0.000 description 6

- 229910052801 chlorine Inorganic materials 0.000 description 6

- 238000001816 cooling Methods 0.000 description 6

- 238000001125 extrusion Methods 0.000 description 6

- 229920001519 homopolymer Polymers 0.000 description 6

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 6

- GYNNXHKOJHMOHS-UHFFFAOYSA-N methyl-cycloheptane Natural products CC1CCCCCC1 GYNNXHKOJHMOHS-UHFFFAOYSA-N 0.000 description 6

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 description 6

- 239000002952 polymeric resin Substances 0.000 description 6

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 6

- 229920003002 synthetic resin Polymers 0.000 description 6

- 125000000025 triisopropylsilyl group Chemical group C(C)(C)[Si](C(C)C)(C(C)C)* 0.000 description 6

- 125000000026 trimethylsilyl group Chemical group [H]C([H])([H])[Si]([*])(C([H])([H])[H])C([H])([H])[H] 0.000 description 6

- 229910019142 PO4 Inorganic materials 0.000 description 5

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 5

- 239000003153 chemical reaction reagent Substances 0.000 description 5

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 description 5

- 125000004108 n-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 5

- AFFLGGQVNFXPEV-UHFFFAOYSA-N n-decene Natural products CCCCCCCCC=C AFFLGGQVNFXPEV-UHFFFAOYSA-N 0.000 description 5

- 239000010452 phosphate Substances 0.000 description 5

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 5

- 150000003609 titanium compounds Chemical class 0.000 description 5

- 238000012546 transfer Methods 0.000 description 5

- VOITXYVAKOUIBA-UHFFFAOYSA-N triethylaluminium Chemical compound CC[Al](CC)CC VOITXYVAKOUIBA-UHFFFAOYSA-N 0.000 description 5

- 229910052720 vanadium Inorganic materials 0.000 description 5

- POILWHVDKZOXJZ-ARJAWSKDSA-M (z)-4-oxopent-2-en-2-olate Chemical compound C\C([O-])=C\C(C)=O POILWHVDKZOXJZ-ARJAWSKDSA-M 0.000 description 4

- ZGEGCLOFRBLKSE-UHFFFAOYSA-N 1-Heptene Chemical compound CCCCCC=C ZGEGCLOFRBLKSE-UHFFFAOYSA-N 0.000 description 4

- RYPKRALMXUUNKS-UHFFFAOYSA-N 2-Hexene Natural products CCCC=CC RYPKRALMXUUNKS-UHFFFAOYSA-N 0.000 description 4

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 4

- YNQLUTRBYVCPMQ-UHFFFAOYSA-N Ethylbenzene Chemical compound CCC1=CC=CC=C1 YNQLUTRBYVCPMQ-UHFFFAOYSA-N 0.000 description 4

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 4

- 239000004698 Polyethylene Substances 0.000 description 4

- IAQRGUVFOMOMEM-UHFFFAOYSA-N but-2-ene Chemical compound CC=CC IAQRGUVFOMOMEM-UHFFFAOYSA-N 0.000 description 4

- 125000004122 cyclic group Chemical group 0.000 description 4

- 125000001995 cyclobutyl group Chemical group [H]C1([H])C([H])([H])C([H])(*)C1([H])[H] 0.000 description 4

- DMEGYFMYUHOHGS-UHFFFAOYSA-N cycloheptane Chemical compound C1CCCCCC1 DMEGYFMYUHOHGS-UHFFFAOYSA-N 0.000 description 4

- 125000000582 cycloheptyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])([H])C([H])(*)C([H])([H])C1([H])[H] 0.000 description 4

- 125000000640 cyclooctyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])([H])C([H])(*)C([H])([H])C([H])([H])C1([H])[H] 0.000 description 4

- AFABGHUZZDYHJO-UHFFFAOYSA-N dimethyl butane Natural products CCCC(C)C AFABGHUZZDYHJO-UHFFFAOYSA-N 0.000 description 4

- 238000010828 elution Methods 0.000 description 4

- 229920001903 high density polyethylene Polymers 0.000 description 4

- 239000004700 high-density polyethylene Substances 0.000 description 4

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 4

- 230000007774 longterm Effects 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- UAEPNZWRGJTJPN-UHFFFAOYSA-N methylcyclohexane Chemical compound CC1CCCCC1 UAEPNZWRGJTJPN-UHFFFAOYSA-N 0.000 description 4

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 4

- 125000004123 n-propyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])* 0.000 description 4

- 125000001971 neopentyl group Chemical group [H]C([*])([H])C(C([H])([H])[H])(C([H])([H])[H])C([H])([H])[H] 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- QMMOXUPEWRXHJS-UHFFFAOYSA-N pentene-2 Natural products CCC=CC QMMOXUPEWRXHJS-UHFFFAOYSA-N 0.000 description 4

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 4

- 238000002360 preparation method Methods 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 229920006395 saturated elastomer Polymers 0.000 description 4

- 125000002914 sec-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 4

- 238000000926 separation method Methods 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- 125000005346 substituted cycloalkyl group Chemical group 0.000 description 4

- 229910052723 transition metal Inorganic materials 0.000 description 4

- 150000003624 transition metals Chemical class 0.000 description 4

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- CPELXLSAUQHCOX-UHFFFAOYSA-M Bromide Chemical compound [Br-] CPELXLSAUQHCOX-UHFFFAOYSA-M 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- 101100273286 Mus musculus Casp4 gene Proteins 0.000 description 3

- 125000004429 atom Chemical group 0.000 description 3

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical group OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 3

- 238000012512 characterization method Methods 0.000 description 3

- 238000010924 continuous production Methods 0.000 description 3

- 238000007334 copolymerization reaction Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 229910052731 fluorine Inorganic materials 0.000 description 3

- 238000012685 gas phase polymerization Methods 0.000 description 3

- 150000004678 hydrides Chemical class 0.000 description 3

- QAOWNCQODCNURD-UHFFFAOYSA-M hydrogensulfate Chemical compound OS([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-M 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 150000008040 ionic compounds Chemical class 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000000395 magnesium oxide Substances 0.000 description 3

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical group CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 3

- ZQPPMHVWECSIRJ-KTKRTIGZSA-M oleate Chemical group CCCCCCCC\C=C/CCCCCCCC([O-])=O ZQPPMHVWECSIRJ-KTKRTIGZSA-M 0.000 description 3

- 230000000379 polymerizing effect Effects 0.000 description 3

- 239000001294 propane Substances 0.000 description 3

- 125000003107 substituted aryl group Chemical group 0.000 description 3

- ITMCEJHCFYSIIV-UHFFFAOYSA-M triflate Chemical compound [O-]S(=O)(=O)C(F)(F)F ITMCEJHCFYSIIV-UHFFFAOYSA-M 0.000 description 3

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 3

- 239000011787 zinc oxide Substances 0.000 description 3

- OTTZHAVKAVGASB-HYXAFXHYSA-N 2-Heptene Chemical compound CCCC\C=C/C OTTZHAVKAVGASB-HYXAFXHYSA-N 0.000 description 2

- OTTZHAVKAVGASB-UHFFFAOYSA-N 2-heptene Natural products CCCCC=CC OTTZHAVKAVGASB-UHFFFAOYSA-N 0.000 description 2

- OLGHJTHQWQKJQQ-UHFFFAOYSA-N 3-ethylhex-1-ene Chemical compound CCCC(CC)C=C OLGHJTHQWQKJQQ-UHFFFAOYSA-N 0.000 description 2

- YHQXBTXEYZIYOV-UHFFFAOYSA-N 3-methylbut-1-ene Chemical compound CC(C)C=C YHQXBTXEYZIYOV-UHFFFAOYSA-N 0.000 description 2

- LDTAOIUHUHHCMU-UHFFFAOYSA-N 3-methylpent-1-ene Chemical compound CCC(C)C=C LDTAOIUHUHHCMU-UHFFFAOYSA-N 0.000 description 2

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical group CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- NLZUEZXRPGMBCV-UHFFFAOYSA-N Butylhydroxytoluene Chemical compound CC1=CC(C(C)(C)C)=C(O)C(C(C)(C)C)=C1 NLZUEZXRPGMBCV-UHFFFAOYSA-N 0.000 description 2

- 229920000089 Cyclic olefin copolymer Polymers 0.000 description 2

- BDAGIHXWWSANSR-UHFFFAOYSA-N Formic acid Chemical group OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 2

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 2

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- 229920000339 Marlex Polymers 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical group [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- DTQVDTLACAAQTR-UHFFFAOYSA-M Trifluoroacetate Chemical compound [O-]C(=O)C(F)(F)F DTQVDTLACAAQTR-UHFFFAOYSA-M 0.000 description 2

- 125000005595 acetylacetonate group Chemical group 0.000 description 2

- 230000003213 activating effect Effects 0.000 description 2

- 125000002015 acyclic group Chemical group 0.000 description 2

- 238000013019 agitation Methods 0.000 description 2

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 2

- 150000004703 alkoxides Chemical class 0.000 description 2

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical class [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 2

- ILRRQNADMUWWFW-UHFFFAOYSA-K aluminium phosphate Chemical compound O1[Al]2OP1(=O)O2 ILRRQNADMUWWFW-UHFFFAOYSA-K 0.000 description 2

- 230000009286 beneficial effect Effects 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 125000000051 benzyloxy group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])O* 0.000 description 2

- 230000002902 bimodal effect Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 229910001593 boehmite Inorganic materials 0.000 description 2

- 229910052794 bromium Inorganic materials 0.000 description 2

- 238000007600 charging Methods 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- HGCIXCUEYOPUTN-UHFFFAOYSA-N cyclohexene Chemical compound C1CCC=CC1 HGCIXCUEYOPUTN-UHFFFAOYSA-N 0.000 description 2

- LPIQUOYDBNQMRZ-UHFFFAOYSA-N cyclopentene Chemical compound C1CC=CC1 LPIQUOYDBNQMRZ-UHFFFAOYSA-N 0.000 description 2

- XNMQEEKYCVKGBD-UHFFFAOYSA-N dimethylacetylene Natural products CC#CC XNMQEEKYCVKGBD-UHFFFAOYSA-N 0.000 description 2

- 125000001301 ethoxy group Chemical group [H]C([H])([H])C([H])([H])O* 0.000 description 2

- DWYMPOCYEZONEA-UHFFFAOYSA-L fluoridophosphate Chemical compound [O-]P([O-])(F)=O DWYMPOCYEZONEA-UHFFFAOYSA-L 0.000 description 2

- UQSQSQZYBQSBJZ-UHFFFAOYSA-M fluorosulfonate Chemical compound [O-]S(F)(=O)=O UQSQSQZYBQSBJZ-UHFFFAOYSA-M 0.000 description 2

- 239000011888 foil Substances 0.000 description 2

- 238000005194 fractionation Methods 0.000 description 2

- 229910052732 germanium Inorganic materials 0.000 description 2

- 229910052736 halogen Inorganic materials 0.000 description 2

- 125000005843 halogen group Chemical group 0.000 description 2

- WZHKDGJSXCTSCK-UHFFFAOYSA-N hept-3-ene Chemical compound CCCC=CCC WZHKDGJSXCTSCK-UHFFFAOYSA-N 0.000 description 2

- XMBWDFGMSWQBCA-UHFFFAOYSA-N hydrogen iodide Chemical compound I XMBWDFGMSWQBCA-UHFFFAOYSA-N 0.000 description 2

- FAHBNUUHRFUEAI-UHFFFAOYSA-M hydroxidooxidoaluminium Chemical compound O[Al]=O FAHBNUUHRFUEAI-UHFFFAOYSA-M 0.000 description 2

- 239000003999 initiator Substances 0.000 description 2

- 125000002510 isobutoxy group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])O* 0.000 description 2

- 125000001972 isopentyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])C([H])([H])* 0.000 description 2

- 125000003253 isopropoxy group Chemical group [H]C([H])([H])C([H])(O*)C([H])([H])[H] 0.000 description 2

- 229920000092 linear low density polyethylene Polymers 0.000 description 2

- 239000004707 linear low-density polyethylene Substances 0.000 description 2

- 125000005647 linker group Chemical group 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 229910021645 metal ion Inorganic materials 0.000 description 2

- 125000000956 methoxy group Chemical group [H]C([H])([H])O* 0.000 description 2

- 238000000569 multi-angle light scattering Methods 0.000 description 2

- 125000006606 n-butoxy group Chemical group 0.000 description 2

- 125000003935 n-pentoxy group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])O* 0.000 description 2

- 125000000740 n-pentyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 2

- 125000003506 n-propoxy group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])O* 0.000 description 2

- 125000005484 neopentoxy group Chemical group 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 125000001181 organosilyl group Chemical group [SiH3]* 0.000 description 2

- 230000003534 oscillatory effect Effects 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 125000000951 phenoxy group Chemical group [H]C1=C([H])C([H])=C(O*)C([H])=C1[H] 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 238000010926 purge Methods 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 238000004064 recycling Methods 0.000 description 2

- 125000005920 sec-butoxy group Chemical group 0.000 description 2

- 239000002002 slurry Substances 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 125000004213 tert-butoxy group Chemical group [H]C([H])([H])C(O*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 2

- 125000005922 tert-pentoxy group Chemical group 0.000 description 2

- 238000003856 thermoforming Methods 0.000 description 2

- SQBBHCOIQXKPHL-UHFFFAOYSA-N tributylalumane Chemical compound CCCC[Al](CCCC)CCCC SQBBHCOIQXKPHL-UHFFFAOYSA-N 0.000 description 2

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 239000010937 tungsten Substances 0.000 description 2

- 238000013022 venting Methods 0.000 description 2

- 239000003643 water by type Substances 0.000 description 2

- 239000008096 xylene Substances 0.000 description 2

- 125000006546 (C4-C10) cycloalkyl group Chemical group 0.000 description 1

- PRBHEGAFLDMLAL-UHFFFAOYSA-N 1,5-Hexadiene Natural products CC=CCC=C PRBHEGAFLDMLAL-UHFFFAOYSA-N 0.000 description 1

- 125000004493 2-methylbut-1-yl group Chemical group CC(C*)CC 0.000 description 1

- 125000003903 2-propenyl group Chemical group [H]C([*])([H])C([H])=C([H])[H] 0.000 description 1

- ZQDPJFUHLCOCRG-UHFFFAOYSA-N 3-hexene Chemical compound CCC=CCC ZQDPJFUHLCOCRG-UHFFFAOYSA-N 0.000 description 1

- 125000004917 3-methyl-2-butyl group Chemical group CC(C(C)*)C 0.000 description 1

- RXXCIBALSKQCAE-UHFFFAOYSA-N 3-methylbutoxymethylbenzene Chemical compound CC(C)CCOCC1=CC=CC=C1 RXXCIBALSKQCAE-UHFFFAOYSA-N 0.000 description 1

- MIMUSZHMZBJBPO-UHFFFAOYSA-N 6-methoxy-8-nitroquinoline Chemical compound N1=CC=CC2=CC(OC)=CC([N+]([O-])=O)=C21 MIMUSZHMZBJBPO-UHFFFAOYSA-N 0.000 description 1

- HBAQYPYDRFILMT-UHFFFAOYSA-N 8-[3-(1-cyclopropylpyrazol-4-yl)-1H-pyrazolo[4,3-d]pyrimidin-5-yl]-3-methyl-3,8-diazabicyclo[3.2.1]octan-2-one Chemical class C1(CC1)N1N=CC(=C1)C1=NNC2=C1N=C(N=C2)N1C2C(N(CC1CC2)C)=O HBAQYPYDRFILMT-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 125000006539 C12 alkyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 208000034628 Celiac artery compression syndrome Diseases 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- BDAGIHXWWSANSR-UHFFFAOYSA-M Formate Chemical compound [O-]C=O BDAGIHXWWSANSR-UHFFFAOYSA-M 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- 239000002841 Lewis acid Substances 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 1

- 229910003074 TiCl4 Inorganic materials 0.000 description 1

- 229910010165 TiCu Inorganic materials 0.000 description 1

- 229910010342 TiF4 Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- CUJRVFIICFDLGR-UHFFFAOYSA-N acetylacetonate Chemical compound CC(=O)[CH-]C(C)=O CUJRVFIICFDLGR-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 150000001342 alkaline earth metals Chemical class 0.000 description 1

- 125000000304 alkynyl group Chemical group 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 229920005603 alternating copolymer Polymers 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- BFNBIHQBYMNNAN-UHFFFAOYSA-N ammonium sulfate Chemical compound N.N.OS(O)(=O)=O BFNBIHQBYMNNAN-UHFFFAOYSA-N 0.000 description 1

- 229910052921 ammonium sulfate Inorganic materials 0.000 description 1

- 235000011130 ammonium sulphate Nutrition 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- SIPUZPBQZHNSDW-UHFFFAOYSA-N bis(2-methylpropyl)aluminum Chemical compound CC(C)C[Al]CC(C)C SIPUZPBQZHNSDW-UHFFFAOYSA-N 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 238000000071 blow moulding Methods 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 150000001721 carbon Chemical group 0.000 description 1

- 239000011203 carbon fibre reinforced carbon Substances 0.000 description 1

- 238000006555 catalytic reaction Methods 0.000 description 1

- 238000005119 centrifugation Methods 0.000 description 1

- 238000011208 chromatographic data Methods 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 230000001143 conditioned effect Effects 0.000 description 1

- QUQFTIVBFKLPCL-UHFFFAOYSA-L copper;2-amino-3-[(2-amino-2-carboxylatoethyl)disulfanyl]propanoate Chemical compound [Cu+2].[O-]C(=O)C(N)CSSCC(N)C([O-])=O QUQFTIVBFKLPCL-UHFFFAOYSA-L 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 125000001485 cycloalkadienyl group Chemical group 0.000 description 1

- 125000000392 cycloalkenyl group Chemical group 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- YNLAOSYQHBDIKW-UHFFFAOYSA-M diethylaluminium chloride Chemical compound CC[Al](Cl)CC YNLAOSYQHBDIKW-UHFFFAOYSA-M 0.000 description 1

- 125000005066 dodecenyl group Chemical group C(=CCCCCCCCCCC)* 0.000 description 1

- 125000003438 dodecyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- HEAMQYHBJQWOSS-UHFFFAOYSA-N ethene;oct-1-ene Chemical compound C=C.CCCCCCC=C HEAMQYHBJQWOSS-UHFFFAOYSA-N 0.000 description 1

- GCPCLEKQVMKXJM-UHFFFAOYSA-N ethoxy(diethyl)alumane Chemical compound CCO[Al](CC)CC GCPCLEKQVMKXJM-UHFFFAOYSA-N 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 238000010528 free radical solution polymerization reaction Methods 0.000 description 1

- 239000002828 fuel tank Substances 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 238000001641 gel filtration chromatography Methods 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229920000578 graft copolymer Polymers 0.000 description 1

- 150000008282 halocarbons Chemical class 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000002638 heterogeneous catalyst Substances 0.000 description 1

- PYGSKMBEVAICCR-UHFFFAOYSA-N hexa-1,5-diene Chemical compound C=CCCC=C PYGSKMBEVAICCR-UHFFFAOYSA-N 0.000 description 1

- 239000002815 homogeneous catalyst Substances 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 229910052740 iodine Inorganic materials 0.000 description 1

- 150000007517 lewis acids Chemical class 0.000 description 1

- 239000011344 liquid material Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 125000002960 margaryl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000012567 medical material Substances 0.000 description 1

- 238000010128 melt processing Methods 0.000 description 1

- 239000012968 metallocene catalyst Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 125000001421 myristyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 125000004433 nitrogen atom Chemical group N* 0.000 description 1

- SJYNFBVQFBRSIB-UHFFFAOYSA-N norbornadiene Chemical compound C1=CC2C=CC1C2 SJYNFBVQFBRSIB-UHFFFAOYSA-N 0.000 description 1

- 125000005574 norbornylene group Chemical group 0.000 description 1

- 125000005064 octadecenyl group Chemical group C(=CCCCCCCCCCCCCCCCC)* 0.000 description 1

- 229940049964 oleate Drugs 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000012785 packaging film Substances 0.000 description 1

- 229920006280 packaging film Polymers 0.000 description 1

- 125000000913 palmityl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- QYZLKGVUSQXAMU-UHFFFAOYSA-N penta-1,4-diene Chemical compound C=CCC=C QYZLKGVUSQXAMU-UHFFFAOYSA-N 0.000 description 1

- 125000002958 pentadecyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000000538 pentafluorophenyl group Chemical group FC1=C(F)C(F)=C(*)C(F)=C1F 0.000 description 1

- RGSFGYAAUTVSQA-UHFFFAOYSA-N pentamethylene Natural products C1CCCC1 RGSFGYAAUTVSQA-UHFFFAOYSA-N 0.000 description 1

- 125000003538 pentan-3-yl group Chemical group [H]C([H])([H])C([H])([H])C([H])(*)C([H])([H])C([H])([H])[H] 0.000 description 1

- DOIRQSBPFJWKBE-UHFFFAOYSA-N phthalic acid di-n-butyl ester Natural products CCCCOC(=O)C1=CC=CC=C1C(=O)OCCCC DOIRQSBPFJWKBE-UHFFFAOYSA-N 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 231100000572 poisoning Toxicity 0.000 description 1

- 230000000607 poisoning effect Effects 0.000 description 1

- 125000003367 polycyclic group Chemical group 0.000 description 1

- 229920013716 polyethylene resin Polymers 0.000 description 1

- 238000010094 polymer processing Methods 0.000 description 1

- 230000037048 polymerization activity Effects 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000004886 process control Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 229920005604 random copolymer Polymers 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 239000012429 reaction media Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000002829 reductive effect Effects 0.000 description 1

- 238000000518 rheometry Methods 0.000 description 1

- 238000001175 rotational moulding Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 125000003548 sec-pentyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 125000004079 stearyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000001973 tert-pentyl group Chemical group [H]C([H])([H])C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- 125000005063 tetradecenyl group Chemical group C(=CCCCCCCCCCCCC)* 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- UBZYKBZMAMTNKW-UHFFFAOYSA-J titanium tetrabromide Chemical compound Br[Ti](Br)(Br)Br UBZYKBZMAMTNKW-UHFFFAOYSA-J 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

- XROWMBWRMNHXMF-UHFFFAOYSA-J titanium tetrafluoride Chemical compound [F-].[F-].[F-].[F-].[Ti+4] XROWMBWRMNHXMF-UHFFFAOYSA-J 0.000 description 1

- 125000004665 trialkylsilyl group Chemical group 0.000 description 1

- 125000002306 tributylsilyl group Chemical group C(CCC)[Si](CCCC)(CCCC)* 0.000 description 1

- 125000005040 tridecenyl group Chemical group C(=CCCCCCCCCCCC)* 0.000 description 1

- 125000002889 tridecyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000002023 trifluoromethyl group Chemical group FC(F)(F)* 0.000 description 1

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 1

- LFXVBWRMVZPLFK-UHFFFAOYSA-N trioctylalumane Chemical compound CCCCCCCC[Al](CCCCCCCC)CCCCCCCC LFXVBWRMVZPLFK-UHFFFAOYSA-N 0.000 description 1

- CNWZYDSEVLFSMS-UHFFFAOYSA-N tripropylalumane Chemical compound CCC[Al](CCC)CCC CNWZYDSEVLFSMS-UHFFFAOYSA-N 0.000 description 1

- 125000005065 undecenyl group Chemical group C(=CCCCCCCCCC)* 0.000 description 1

- 125000002948 undecyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 150000003682 vanadium compounds Chemical class 0.000 description 1

- 239000012808 vapor phase Substances 0.000 description 1

- 238000009834 vaporization Methods 0.000 description 1

- 230000008016 vaporization Effects 0.000 description 1

- 239000012855 volatile organic compound Substances 0.000 description 1

- 125000005023 xylyl group Chemical group 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- 229910052845 zircon Inorganic materials 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/02—Ethene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/16—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

- C08F2/01—Processes of polymerisation characterised by special features of the polymerisation apparatus used

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/642—Component covered by group C08F4/64 with an organo-aluminium compound

- C08F4/6423—Component of C08F4/64 containing at least two different metals

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65904—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with another component of C08F4/64

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/6592—Component covered by group C08F4/64 containing a transition metal-carbon bond containing at least one cyclopentadienyl ring, condensed or not, e.g. an indenyl or a fluorenyl ring

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2410/00—Features related to the catalyst preparation, the catalyst use or to the deactivation of the catalyst

- C08F2410/07—Catalyst support treated by an anion, e.g. Cl-, F-, SO42-

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2500/00—Characteristics or properties of obtained polyolefins; Use thereof

- C08F2500/12—Melt flow index or melt flow ratio

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2500/00—Characteristics or properties of obtained polyolefins; Use thereof

- C08F2500/17—Viscosity

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65912—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with an organoaluminium compound

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65916—Component covered by group C08F4/64 containing a transition metal-carbon bond supported on a carrier, e.g. silica, MgCl2, polymer

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Transition And Organic Metals Composition Catalysts For Addition Polymerization (AREA)

Abstract

Un copolimero de etileno caracterizado por: un indice de fusion de menos de o igual a aproximadamente 10 g/10 min; una densidad en un intervalo de aproximadamente 0,90 g/cm3 a aproximadamente 0,935 g/cm3; y una relacion de Mw/Mn en un intervalo de aproximadamente 2,5 a aproximadamente 8; y que tiene las siguientes fracciones de polimero en un ensayo ATREF: de aproximadamente 1 a aproximadamente 18 % en peso del polimero eluyo por debajo de una temperatura de 40 °C; de aproximadamente 1 a aproximadamente 15 % en peso del polimero eluyo entre 76 y 86 °C; de aproximadamente 27 a aproximadamente 60 % en peso del polimero eluyo por encima de una temperatura de 86 °C; y el porcentaje restante del polimero eluyo entre 40 y 76 °C.

Description

DESCRIPCIÓN

Sistemas catalíticos duales Ziegler-Natta - metaloceno con soportes-activadores

Esta solicitud se presenta el 28 de junio de 2016, como una solicitud PCT internacional, y reivindica el beneficio de prioridad a la Solicitud Provisional de EE. UU. núm. de serie 62/189,770, presentada el 8 de julio de 2015.

Antecedentes de la invención

Las poliolefinas, tales como el homopolímero de polietileno de alta densidad (HDPE) y el copolímero de polietileno de baja densidad lineal (LLDPE), pueden producirse mediante el uso de diversas combinaciones de sistemas catalíticos y procesos de polimerización. En algunas aplicaciones de uso final, puede ser beneficioso usar un sistema catalítico que tenga tanto un componente catalítico de tipo Ziegler como un componente catalítico de metaloceno para producir polímeros que tengan pesos moleculares altos y distribuciones de peso molecular amplias. En consecuencia, es a estos fines a los que se dirige la presente invención.

Resumen de la invención

Este resumen se proporciona para introducir una selección de conceptos de forma simplificada que se describen adicionalmente más abajo en la descripción detallada. Este resumen no pretende identificar las características necesarias o esenciales del objeto reivindicado. Tampoco se pretende que este resumen limite el alcance del objeto reivindicado.

La presente invención se refiere en general a métodos para preparar composiciones catalíticas, métodos para usar las composiciones catalíticas para polimerizar olefinas, las resinas poliméricas producidas mediante el uso de dichas composiciones catalíticas, y a los artículos producidos mediante el uso de estas resinas poliméricas. En particular, la presente invención se refiere a métodos para preparar composiciones catalíticas duales. Las composiciones catalíticas producidas mediante la presente invención pueden usarse para producir, por ejemplo, homopolímeros y copolímeros basados en etileno para una variedad de aplicaciones de uso final.

En la presente descripción se describen diversos procesos y métodos relacionados con la preparación de composiciones catalíticas.

En otro aspecto, se describe un proceso para producir una composición catalítica, y en este aspecto, el proceso puede comprender (a) poner en contacto un soporte-activador y un compuesto de organoaluminio durante un primer período de tiempo para formar una mezcla precontactada y (b) poner en contacto la mezcla precontactada con un compuesto metaloceno y un componente Ziegler-Natta que comprende titanio soportado sobre MgCh durante un segundo período de tiempo para formar la composición catalítica.

También se describen composiciones catalíticas. La composición catalítica puede comprender (i) un compuesto metaloceno, (ii) un componente Ziegler-Natta que comprende titanio soportado sobre MgCh, (iii) un soporte-activador y (iv) un compuesto de organoaluminio. La composición catalítica puede comprender (A) una mezcla precontactada que comprende un soporte-activador y un compuesto de organoaluminio, (B) un compuesto metaloceno y (C) un componente Ziegler-Natta que comprende titanio soportado sobre MgCh.

La presente invención también contempla y abarca procesos de polimerización de olefinas. Dichos procesos pueden comprender poner en contacto una composición catalítica con un monómero de olefina y un comonómero de olefina en un sistema reactor de polimerización en condiciones de polimerización para producir un polímero de olefina. La composición catalítica empleada comprende cualquiera de los sistemas catalíticos multicomponentes descritos en la presente descripción, por ejemplo, cualquiera de los compuestos metaloceno, cualquiera de los componentes Ziegler-Natta, cualquiera de los soportes-activadores y cualquiera de los compuestos de organoaluminio descritos en la presente descripción.

Los polímeros producidos a partir de la polimerización de olefinas, que da como resultado copolímeros, pueden usarse para producir diversos artículos de fabricación.

El objeto de la invención se expone en las reivindicaciones adjuntas.

Tanto el resumen anterior como la siguiente descripción detallada proporcionan ejemplos y son solo explicativos. En consecuencia, el resumen anterior y la siguiente descripción detallada no deben considerarse restrictivos. Además, pueden proporcionarse características o variaciones adicionales a lo establecido en la presente descripción. Por ejemplo, determinados aspectos pueden dirigirse a diversas combinaciones y subcombinaciones de las características descritas en la descripción detallada.

Breve descripción de las figuras

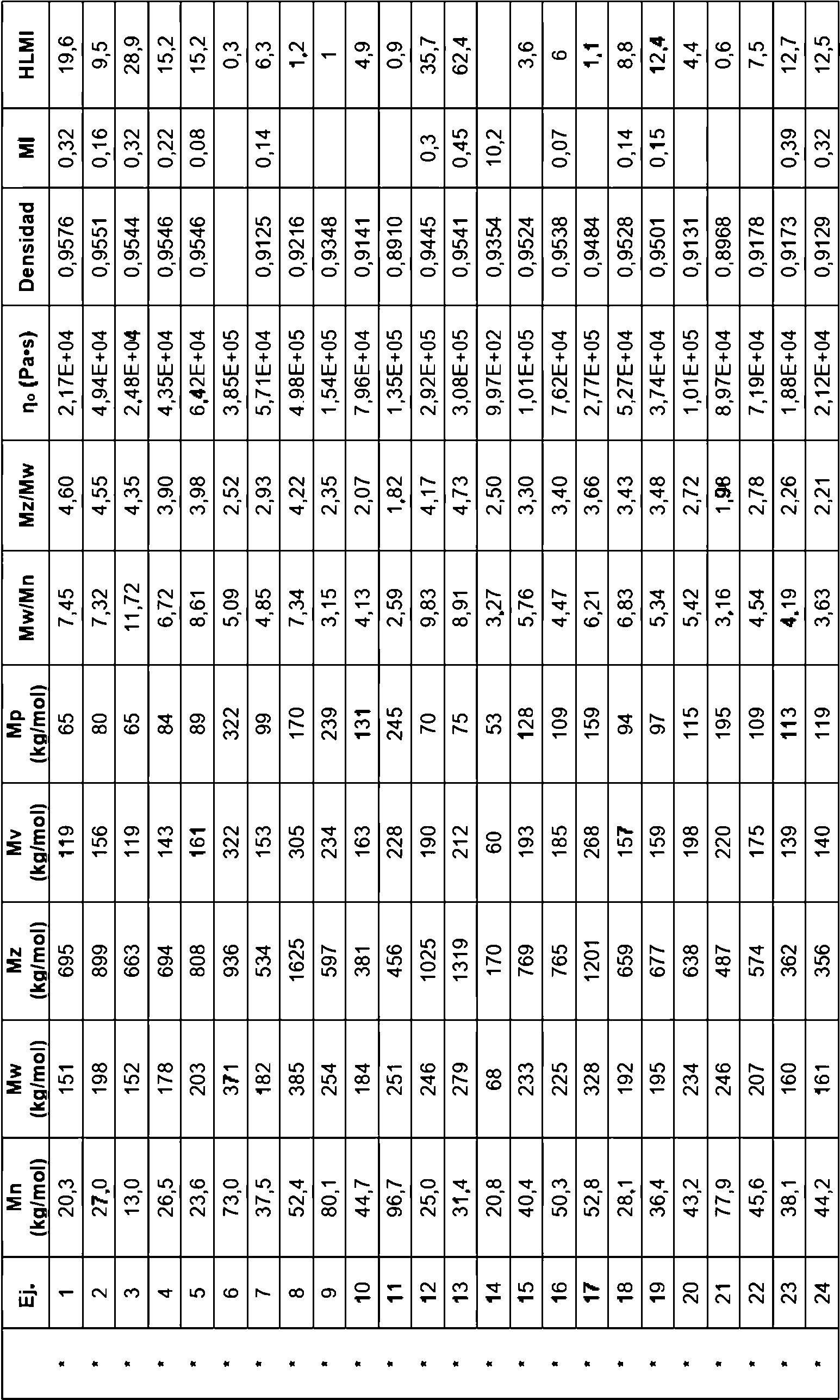

La Figura 1 presenta un gráfico de las distribuciones de peso molecular de los polímeros de los Ejemplos 1-2 y 8. La Figura 2 presenta un gráfico de las distribuciones de peso molecular de los polímeros de los Ejemplos 10, 12 y 17.

La Figura 3 presenta un gráfico de las distribuciones de peso molecular de los polímeros de los Ejemplos 19-20 y 26.

La Figura 4 presenta un gráfico de las distribuciones de peso molecular de los polímeros de los Ejemplos 33-34 y 39.

La Figura 5 presenta un gráfico de las distribuciones de peso molecular de los polímeros de los Ejemplos 40-41 y 43.

La Figura 6 presenta un gráfico de los perfiles ATREF de los polímeros de los Ejemplos 7, 10 y 44.

La Figura 7 presenta un gráfico del perfil ATREF del polímero del Ejemplo 45.

La Figura 9 presenta un gráfico del perfil ATREF del polímero del Ejemplo 47.

Definiciones

Para definir de forma más clara los términos usados en la presente descripción, se proporcionan las siguientes definiciones. A menos que se indique lo contrario, las siguientes definiciones son aplicables a esta descripción. Si un término se usa en esta descripción, pero no se define específicamente en la presente descripción, puede aplicarse la definición de la IUPAC Compendium of Chemical Terminology, 2a ed. (1997), siempre que tal definición no contradiga cualquier otra descripción o definición aplicada en la presente descripción o haga indefinida o no permitida cualquier reivindicación en la que se aplicó dicha definición. En la medida en la que cualquier definición o uso proporcionado por cualquier documento que se incorpore en la presente descripción como referencia contradiga la definición o el uso proporcionado en la presente descripción, regirán la definición o el uso proporcionado en la presente descripción.

En la presente descripción, las características del objeto pueden describirse de manera que, dentro de aspectos particulares, pueda preverse una combinación de diferentes características. Para todos y cada uno de los aspectos y todas y cada una de las características descritas en la presente descripción, todas las combinaciones que no afecten negativamente a los diseños, composiciones, procesos y/o métodos descritos en la presente descripción se contemplan con o sin descripción explícita de la combinación particular. Además, a menos que se indique explícitamente lo contrario, cualquier aspecto y/o característica descrita en la presente descripción pueden combinarse para describir polímeros, procesos y composiciones de la invención coherentes con la presente descripción.

Aunque se describen en la presente descripción composiciones y métodos en términos de “que comprenden" diversos componentes o etapas, las composiciones y los métodos también pueden “consistir esencialmente en" o “consistir en" los diversos componentes o etapas, a menos que se indique lo contrario. Por ejemplo, una composición catalítica coherente con aspectos de la presente invención puede comprender; alternativamente, puede consistir esencialmente en; o alternativamente, puede consistir en; (i) un compuesto metaloceno, (ii) un componente Ziegler-Natta que comprende titanio soportado sobre MgCh, (iii) un soporte-activador y (iv) un compuesto de organoaluminio.

Los términos “un", “una", “el", “la", etc., se destinan a incluir las alternativas plurales, por ejemplo, al menos uno, a menos que se especifique lo contrario. Por ejemplo, la descripción de “un soporte-activador" o “un compuesto metaloceno" pretende abarcar un soporte-activador o compuesto metaloceno, o mezclas o combinaciones de más de uno, respectivamente, a menos que se especifique lo contrario.

Generalmente, los grupos de elementos se indican mediante el uso del esquema de numeración indicado en la versión de la tabla periódica de elementos publicada en Chemical and Engineering News, 63(5), 27, 1985. En algunos casos, puede indicarse un grupo de elementos con un nombre común asignado al grupo; por ejemplo, metales alcalinos para los elementos del Grupo 1, metales alcalinotérreos para los elementos del Grupo 2, metales de transición para los elementos de los Grupos 3 a 12 y halógenos o haluros para los elementos del Grupo 17.

Se pretende también que, para cualquier compuesto particular descrito en la presente descripción, el nombre o la estructura general presentados abarque todos los isómeros estructurales, los isómeros conformacionales y los estereoisómeros que puedan plantearse a partir de un conjunto de sustituyentes particular, a menos que se indique lo contrario. Así, una referencia general a un compuesto incluye todos los isómeros estructurales, a menos que se indique explícitamente lo contrario; por ejemplo, una referencia general a pentano incluye: n-pentano, 2-metilbutano y 2,2-dimetilpropano, mientras que una referencia general a un grupo butilo incluye: un grupo n-butilo, un grupo sec-butilo, un grupo isobutilo y un grupo terc-butilo. Además, la referencia a un nombre o estructura general abarca todos los enantiómeros, diastereómeros y otros isómeros ópticos en formas enantioméricas o racémicas, así como también mezclas de estereoisómeros, en la medida que lo permita o requiera el contexto. Para cualquier nombre o fórmula particular que se presenta, cualquier nombre o fórmula general presentados también abarca todos los isómeros conformacionales, regioisómeros y estereoisómeros que puedan plantearse a partir de un conjunto particular de sustituyentes.

A menos que se especifique lo contrario, el término "sustituido" cuando se usa para describir un grupo, por ejemplo, cuando se hace referencia a un análogo sustituido de un grupo particular, pretende describir cualquier resto distinto de hidrógeno que reemplace formalmente un hidrógeno en ese grupo y se pretende que no sea limitante. Además, a

menos que se especifique lo contrario, un grupo o grupos pueden referirse en la presente descripción como "no sustituido" o mediante términos equivalentes, tales como "sin sustituir", los cuales se refieren al grupo original en el que el resto distinto de hidrógeno no reemplaza un hidrógeno dentro de ese grupo. Además, a menos que se especifique lo contrario, se pretende que "sustituido" no sea limitante e incluya sustituyentes inorgánicos o sustituyentes orgánicos, tal como lo comprende un experto en la técnica.

El término "hidrocarburo", siempre que se use en esta memoria descriptiva y en las reivindicaciones, se refiere a un compuesto que contiene solamente carbono e hidrógeno, ya sea saturado e insaturado. Pueden utilizarse otros identificadores para indicar la presencia de grupos particulares en el hidrocarburo (por ejemplo, un hidrocarburo halogenado indica la presencia de uno o más átomos de halógeno para reemplazar una cantidad equivalente de átomos de hidrógeno en el hidrocarburo). El término "grupo hidrocarbilo" se usa en la presente descripción de acuerdo con la definición especificada por la IUPAC: un grupo univalente formado por la eliminación de un átomo de hidrógeno de un hidrocarburo (esto es, un grupo que contiene solo carbono e hidrógeno). Ejemplos no limitantes de grupos hidrocarbilo incluyen grupos alquilo, alquenilo, arilo y aralquilo, entre otros grupos.

El término "polímero" se usa en la presente descripción genéricamente para incluir homopolímeros, copolímeros, terpolímeros de olefina, etc., así como también aleaciones y combinaciones de los mismos. El término "polímero" también incluye todas las configuraciones geométricas posibles, a menos que se indique lo contrario, y dichas configuraciones pueden incluir simetrías isotácticas, sindiotácticas y aleatorias. El término "polímero" también incluye copolímeros de impacto, de bloque, de injerto, aleatorios y alternos. Un copolímero se deriva de un monómero de olefina y un comonómero de olefina, mientras que un terpolímero se deriva de un monómero de olefina y dos comonómeros de olefina. En consecuencia, "polímero" abarca copolímeros, terpolímeros, etc., derivados de cualquier monómero y comonómero(s) de olefina descritos en la presente descripción. De manera similar, un polímero de etileno incluiría homopolímeros de etileno, copolímeros de etileno, terpolímeros de etileno y similares. Como ejemplo, un copolímero de olefina, tal como un copolímero de etileno, puede derivar de etileno y un comonómero, tal como 1-buteno, 1-hexeno o 1-octeno. Si el monómero y el comonómero fueran etileno y 1-hexeno, respectivamente, podría categorizarse el polímero resultante como un copolímero de etileno/1-hexeno.

De manera similar, el alcance del término "polimerización" incluye homopolimerización, copolimerización, terpolimerización, etc. Por lo tanto, un proceso de copolimerización puede implicar poner en contacto un monómero de olefina (por ejemplo, etileno) y un comonómero de olefina (por ejemplo, 1-hexeno) para producir un copolímero.

El término "metaloceno" como se usa en la presente descripción, describe compuestos que comprenden al menos un resto de tipo a ^ 5-cicloalcadienilo, en donde los restos a ^ 5-cicloalcadienilo incluyen ligandos ciclopentadienilo, ligandos indenilo, ligandos fluorenilo y similares, lo que incluye análogos o derivados parcialmente saturados o sustituidos de cualquiera de estos. Los posibles sustituyentes en estos ligandos pueden incluir H, por lo tanto, esta invención comprende ligandos tales como tetrahidroindenilo, tetrahidrofluorenilo, octahidrofluorenilo, indenilo parcialmente saturado, fluorenilo parcialmente saturado, indenilo parcialmente saturado sustituido, fluorenilo parcialmente saturado sustituido y similares. En algunos contextos, puede hacerse referencia al metaloceno simplemente como el "catalizador", de la misma manera que puede usarse el término "cocatalizador" en la presente descripción para hacer referencia, por ejemplo, a un compuesto de organoaluminio.

Los términos "composición catalítica", "mezcla catalítica", "sistema catalítico" y similares, no dependen del producto o composición real que se produce a partir del contacto o la reacción de los componentes iniciales de la composición/mezcla/sistema catalítico descrito o reivindicado, la naturaleza de los sitios catalíticos activos o el destino del compuesto de organoaluminio, el compuesto metaloceno, el componente Ziegler-Natta o el soporte-activador, después de combinar estos componentes. Por lo tanto, los términos "composición catalítica", "mezcla catalítica", "sistema catalítico", y similares, abarcan los componentes de partida iniciales de la composición, así como también cualquier producto(s) que pueda(n) resultar de poner en contacto estos componentes de partida iniciales y esto incluye composiciones o sistemas catalíticos tanto homogéneos como heterogéneos. Los términos "composición catalítica", "mezcla catalítica", "sistema catalítico" y similares, pueden usarse indistintamente a lo largo de esta descripción.

Los términos "producto de contacto", “poner en contacto", y similares, se usan en la presente descripción para describir métodos y composiciones en donde los componentes se combinan o se ponen en contacto entre sí en cualquier orden, de cualquier manera y durante cualquier período de tiempo, a menos que se especifique lo contrario. Por ejemplo, pueden ponerse en contacto los componentes mediante combinación o mezcla. Además, a menos que se especifique lo contrario, la puesta en contacto de cualquier componente puede producirse en presencia o en ausencia de cualquier otro componente de los métodos y composiciones descritos en la presente descripción. Pueden combinarse componentes o materiales adicionales mediante cualquier método adecuado. Un producto de contacto abarca mezclas, combinaciones, soluciones, suspensiones, productos de reacción y similares, así como también combinaciones de los mismos. De manera similar, la puesta en contacto de componentes se refiere a materiales que pueden combinarse, mezclarse, suspenderse, disolverse, hacerse reaccionar, tratarse, o ponerse en contacto de alguna otra manera.

Una "mezcla precontactada" describe una mezcla de componentes catalíticos que se combinan o se ponen en contacto durante un período de tiempo antes de ponerse en contacto con otros componentes catalíticos. De acuerdo con esta

descripción, es posible que los componentes de la mezcla precontactada, una vez en contacto, hayan reaccionado para formar al menos un compuesto, formulación, especie o estructura química diferente de los distintos compuestos o componentes iniciales usados para preparar la mezcla precontactada.

Aunque puede usarse cualquiera de los métodos, dispositivos y materiales similares o equivalentes a los descritos en la presente descripción en la práctica o ensayo de la invención, en la presente descripción se describen los métodos, dispositivos y materiales típicos.

Los solicitantes describen varios tipos de intervalos en la presente invención. Cuando los solicitantes describen o reivindican un intervalo de cualquier tipo, la intención de los solicitantes es describir o reivindicar individualmente cada número posible que dicho intervalo pueda comprender de forma razonable, lo que incluye los extremos del intervalo, así como también cualquier subintervalo y combinaciones de subintervalos comprendidos en el mismo. Por ejemplo, cuando los solicitantes describen o reivindican un resto químico con una cantidad determinada de átomos de carbono, la intención de los solicitantes es describir o reivindicar individualmente cada número posible que dicho intervalo podría comprender, de forma coherente con la descripción de la presente. Por ejemplo, la descripción de que un resto es un grupo hidrocarbilo Ci a Ci8, o en otros términos, un grupo hidrocarbilo con 1 a 18 átomos de carbono, tal como se usa en la presente descripción, hace referencia a un resto que puede tener 1,2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 o 18 átomos de carbono, así como también cualquier intervalo entre dichos dos números (por ejemplo, un grupo hidrocarbilo Ci a C8) y también incluye cualquier combinación de intervalos entre dichos dos números (por ejemplo, un grupo hidrocarbilo C2 a C4 y C12 a Ci6).

De manera similar, otro ejemplo representativo resulta de la relación de Mw/Mn de un polímero de olefina producido en un aspecto de esta invención. Al describir que la Mw/Mn puede estar en un intervalo de aproximadamente 3 a aproximadamente 12, los solicitantes pretenden indicar que la Mw/Mn puede ser cualquier relación en el intervalo y, por ejemplo, puede ser igual a aproximadamente 3, aproximadamente 4, aproximadamente 5, aproximadamente 6, aproximadamente 7, aproximadamente 8, aproximadamente 9, aproximadamente 10, aproximadamente 11 o aproximadamente 12. Además, la Mw/Mn puede estar en cualquier intervalo de aproximadamente 3 a aproximadamente 12 (por ejemplo, de aproximadamente 3,5 a aproximadamente 10,5) y esto también incluye cualquier combinación de intervalos entre aproximadamente 3 y aproximadamente 12 (por ejemplo, la Mw/Mn puede estar en el intervalo de aproximadamente 3 a aproximadamente 8, o de aproximadamente 9 a aproximadamente 12). Asimismo, todos los otros intervalos descritos en la presente descripción deberían interpretarse de forma similar a estos ejemplos.

Los solicitantes se reservan el derecho de plantear como excepciones o excluir cualquiera de los miembros individuales de cualquier grupo dado, lo que incluye cualquiera de los subintervalos o combinaciones de subintervalos en el grupo, que es posible reivindicar de acuerdo con un intervalo o en cualquier forma similar, si por cualquier razón los solicitantes decidieran no reivindicar la descripción en su totalidad, por ejemplo, para tener en cuenta una referencia que los solicitantes podrían haber desconocido al momento de presentar la solicitud. Además, los solicitantes se reservan el derecho de plantear como excepciones o excluir cualquier de los sustituyentes, análogos, compuestos, ligandos, estructuras individuales, o grupos de los mismos, o cualquiera de los miembros de un grupo reivindicado, si por cualquier razón los solicitantes decidieran no reivindicar la descripción en su totalidad, por ejemplo, para tener en cuenta una referencia que los solicitantes podrían haber desconocido al momento de presentar la solicitud.

Descripción detallada de la invención

La presente invención se dirige en general a métodos para preparar composiciones catalíticas, a métodos para usar las composiciones catalíticas para polimerizar olefinas, a las resinas poliméricas producidas mediante el uso de dichas composiciones catalíticas y a los artículos producidos mediante el uso de estas resinas poliméricas. En particular, se describen composiciones catalíticas que contienen un componente Ziegler-Natta y un componente metaloceno, y la presente invención se refiere a procesos de polimerización que utilizan dichas composiciones catalíticas y a los polímeros de olefina resultantes producidos a partir de los procesos de polimerización. Si bien no se desea limitarse por la siguiente teoría, se cree que los polímeros descritos en la presente descripción, debido a una combinación específica de características del polímero (por ejemplo, densidad, fluidez, peso molecular y características ATREF), tienen una tenacidad y resistencia al desgarro mejoradas, lo que los hace particularmente adecuados para películas, láminas y otras aplicaciones de uso final exigentes.

SOPORTES-ACTIVADORES