EP4065845B1 - Pumpenverschluss - Google Patents

Pumpenverschluss Download PDFInfo

- Publication number

- EP4065845B1 EP4065845B1 EP20835687.3A EP20835687A EP4065845B1 EP 4065845 B1 EP4065845 B1 EP 4065845B1 EP 20835687 A EP20835687 A EP 20835687A EP 4065845 B1 EP4065845 B1 EP 4065845B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- socket

- pump

- locking

- pushrod

- latching

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B43/00—Machines, pumps, or pumping installations having flexible working members

- F04B43/02—Machines, pumps, or pumping installations having flexible working members having plate-like flexible members, e.g. diaphragms

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B53/00—Component parts, details or accessories not provided for in, or of interest apart from, groups F04B1/00 - F04B23/00 or F04B39/00 - F04B47/00

- F04B53/16—Casings; Cylinders; Cylinder liners or heads; Fluid connections

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B53/00—Component parts, details or accessories not provided for in, or of interest apart from, groups F04B1/00 - F04B23/00 or F04B39/00 - F04B47/00

- F04B53/22—Arrangements for enabling ready assembly or disassembly

Definitions

- the invention relates to a pump, in particular a diaphragm pump with a pump head and a pump drive according to the preamble of claim 1.

- Pumps especially diaphragm pumps for conveying and dosing liquids, are used in a wide variety of designs. Particularly in applications in the healthcare and research sectors, such diaphragm pumps are subject to high demands. In particular, such diaphragm pumps are used in the pharmaceutical sector for drug production, but also in chemical and biotechnology. Drug production in the pharmaceutical industry is known to be a very cost-intensive sector, so it is desirable to achieve time savings in the area of cleaning diaphragm pumps, primarily with the aim of reducing costs. The manufacturing costs of diaphragm pumps are also very high due to the high sterility requirements, as diaphragm pumps are generally made of stainless steel and must be cleaned after every process test. Therefore, it is desirable to reduce the costs of manufacturing the pump elements.

- the pump head which is attached to the drive, must be completely cleaned regularly after each liquid flow. This means that the pump head must be completely emptied and sterilized before a new batch of medication can pass through the unit. This means that, for example, after a test run for a specific drug, several Days and even more time-consuming cleaning steps are required to complete new test runs with the same unit.

- the costs for the cleaning process alone are very high, as cleaning agents, personnel, and considerable time are required, among other things.

- pumps were developed whose pump head is attached to a drive group in a detachable or removable manner.

- US 2011/0070107 A1 A pump with a disposable pump head, wherein the pump head has inlet and outlet openings and is connected to a motor so that the liquid to be pumped can be transported through the inlet into the pump head and back to the outlet.

- the pump head housing is attached to a motor connector via four connecting screws, which in turn is attached to the motor via four connecting screws. Attaching the pump head to the pump head housing is complicated and time-consuming, so that a tool is first required to loosen and tighten the connecting screws.

- a diaphragm pump is made of DE 20 2006 020 237 U1 known, which consists of a pump head connected to a drive and having a plurality of pump chambers, each of which is sealed from a drive chamber by means of a pump diaphragm, wherein the respective pump diaphragm is connected via an associated pump element to a wobble plate arranged in the drive chamber and can be set into a periodic axial pumping movement by a wobble movement of the wobble plate.

- the pump head is divided into an exchangeable diaphragm head part and a drive head part that is firmly connected to the drive, wherein the wobble plate can be connected via a ball bearing to a pin of a drive shaft that is tilted relative to a longitudinal axis and is connected to the drive.

- Diaphragm housing part and drive chamber part of the DE 20 2006 020 237 U1 can be screwed together using screws.

- the disadvantage lies in the complex and time-consuming screwing, which leads to delays in, for example, drug production every time the membrane head is changed.

- a tool is required to loosen the screws, which may not be readily available, resulting in even greater Time delays must be accepted.

- Another disadvantage of the screw connection is that it can become loose under high pressure fluctuations, shocks, or vibrations, leading to leaks in the pump chambers and the inlet and outlet chambers. Sterility issues, as mentioned above, also arise.

- diaphragm pumps which have a pump housing to which a disposable cell can be releasably fixed (for example DE 10 2014 013 779 A1 ).

- the disposable cell can be secured to the pump housing without the need for tools using a clamping device.

- the clamping device has a manually operable pivoting lever, the pump housing of which is pivotable and movable between a release position and a holding position.

- the pump housing is designed to be divisible and has at least two housing parts, between which the disposable cell can be releasably clamped. The two housing parts can then be moved by means of the clamping device between a holding position close to one another and a release position spaced apart from one another.

- the pivoting lever is designed like a bow.

- the clamping device To insert the disposable cell, the clamping device must be open and in its release position, in which release position the position designation "OFF" is visible on a crossbar of the bow-shaped pivoting lever.

- the disposable cell is placed on a pre-positioning surface and inserted into the opening formed between the housing parts in the release position.

- the pivoting lever of the clamping device is then pivoted from the "OFF" position to the "ON” position.

- the swivel lever can be swiveled around a swivel axis.

- the locking mechanism can also become loose here; in particular, this locking mechanism quickly wears out after repeated use, as the clamping device can become loose, bent, or deformed due to the impacts or vibrations acting on it.

- the attachment of a clamping device with a bow-shaped pivoting lever does not meet the hygiene requirements in sterile environments in the chemical and biotechnology industries, particularly in the areas of drug production or sterile liquid transport. Since the clamping device must be attached at least in two positions to the connection between the disposable cell and the pump housing to ensure secure fastening, at least two clamping devices, preferably four, are located outside the pump.

- the WO 2016/007614 A1 a diaphragm pump in which a pump head with a socket is detachably attached to a pump drive with a base by means of a twist lock without the need for tools.

- the twist lock comprises several grooves in the front face of the drive-side base, into which engage flanges with an L-shaped cross section arranged in the front face of the pump head.

- An additional locking device locks the pump head to the pump drive so that it cannot be released by turning back the twist lock between the pump head and pump drive when the pump is in operation.

- the locking device comprises a threaded pin which is screwed into an opening provided with an internal thread. The opening is located in the socket of the pump head. The end section of the threaded pin engages in a locking recess which is located in the base of the pump drive.

- the invention is therefore based on the object of improving the previously known pumps, in particular diaphragm pumps of the type mentioned above, in such a way that the pump head can be easily and detachably attached to the pump drive in just a few steps and can be quickly replaced, thus enabling considerable time savings in, for example, drug production in the pharmaceutical industry.

- the locking mechanism should be easy to handle, in particular the attachment between the pump head and pump drive should result in a firm closure that cannot be released on its own, is preferably self-locking, and in particular withstands high pressure fluctuations, shocks and oscillations that regularly occur, without affecting the function, the material or the The pump's operating time should not be affected.

- the pump should meet the hygienic requirements for sterile environments and its external components should be so reduced that little or no dirt, fungal spores, bacteria, or the like can accumulate on the externally arranged closure device.

- the closure device should be stable and designed so that it can be cleaned quickly, easily, and thoroughly, ensuring, in particular, a high level of sterility.

- the pump head is detachably attached to the pump drive.

- the attachment is effected without tools via a base formed on the pump head, which is detachably received in a socket formed on the pump drive, namely via a twist lock.

- the twist lock is provided with an additional securing device, which preferably locks the pump head to the pump drive via a self-locking mechanism and also without tools.

- the lock can only be released manually, so that release by turning back the twist lock between the pump head and pump drive in the event of impacts or vibrations caused by the pump can no longer take place.

- the rotary lock thus releasably secures the base of the pump head in the socket of the pump drive, wherein the rotary lock can additionally be locked via a securing device.

- the locking is achieved by a plunger accommodated in the socket, which engages positively in at least one bore formed in the base for locking.

- the plunger can be pre-tensioned by a spring via a lever.

- the spring-loaded plunger ensures that the rotary lock is self-locking as soon as the rotary lock is in its end position.

- several bores are preferably provided on the base, in particular four bores on the base, wherein the pre-tensionable plunger engages in the at least one of the preferably several bores in the end position of the rotary lock depending on the requirements of the alignment of the pump head on the pump drive.

- the plunger only needs to be manually preloaded, but then automatically locks at the end of the rotational movement, i.e., in the final position of the rotary lock. This occurs due to the preloaded spring when the plunger is aligned with the base-side bore, such that the plunger engages in at least one base-side bore.

- a lever preferably in the form of a rotary wing or pivoting wing, is expediently provided at the outer end of the plunger, via which the spring can be preloaded.

- the rotary closure is made via a plug-in rotary connection, whereby

- at least two locking lugs engage in at least two locking grooves that are designed to be complementary to one another.

- the at least two, preferably four locking lugs are formed on the base and engage in the at least two, preferably four, particularly preferably bayonet-type locking grooves that are formed on the socket.

- the locking lugs are designed to be complementary to the locking grooves.

- the locking lugs on the base are inserted into the socket-side locking grooves to fasten the pump head to the pump drive, with the respective locking lug reaching its end position in the respective locking groove via a rotating movement.

- the pump head is thus detachably attached to the pump drive.

- the advantage of this rotary lock is that the pump head can be attached to the drive quickly and without additional means, in particular without tools and with only a slight turning force. This ensures quick assembly and disassembly of the pump, in particular replacement of the pump head.

- the locking grooves are formed as slot-like recesses on the inner wall of the socket, with the inner wall in the area of the locking grooves being reduced compared to the normal wall thickness.

- the depth of the locking grooves advantageously corresponds to the depth of the locking lugs.

- the locking lugs are complementary, i.e., they are formed on the outer wall of the base in such a way that they can be inserted or pushed into the locking grooves or slot-like recesses.

- This locking technology is static and dimensionally stable. Furthermore, it is not secured with a spring clip or retaining bracket, which contributes to dimensional stability.

- the at least two locking grooves are arranged along the inner circumference of the socket at a 180° angle, with the at least two locking lugs also formed along the outer circumference of the base at a 180° angle to one another and aligned complementarily to the locking grooves.

- the rotary closure is formed from four locking grooves and four locking lugs

- the four locking grooves along the inner circumference of the socket are arranged at a 90° angle to one another

- the four locking lugs along the outer circumference of the base are also arranged at a 90° angle, with the locking lugs being aligned complementarily to the locking grooves.

- the respective locking groove is formed from a transverse slot and a longitudinal slot on the inner wall of the socket.

- the transverse slot runs perpendicular to the socket circumference and is open towards the pump head or at the socket edge and on the inner wall of the socket, so that the base-side locking lug can be inserted through the transverse slot opening on the edge of the socket and can be transferred along the bottom of the transverse slot into the longitudinal slot.

- the transverse slot is beveled on one of its vertical side walls in such a way that an inclined surface is formed towards the first longitudinal side of the longitudinal slot closest to the socket edge. The insertion opening or transverse slot opening is thereby directed inwards, i.e. towards the second longitudinal side opposite the first longitudinal side.

- the long side of the longitudinal slot which is designed as an extension to the bottom of the transverse slot, is enlarged so that the locking lug can be inserted into the longitudinal slot up to a stop in the end position without frictional resistance.

- the transverse slot is therefore provided with an opening on the edge of the socket, the length of which expediently corresponds at least to the length of the locking lug and through which the locking lug can be inserted into the transverse slot of the socket, wherein the transfer into the longitudinal slot does not take place via a corner edge formed by the transverse and longitudinal slots, but via the bevelled surface which is formed between the insertion opening and the first long side of the longitudinal slot closest parallel to the edge of the socket.

- the locking lugs are elongated in the direction of the base circumference and to be rounded at least on one of their ends. This reduces the friction factor during insertion and facilitates insertion into the transverse slot and then transfer into the longitudinal slot.

- the opposite end of the elongated locking lugs is angular, although another shape is also possible.

- the rounded end of the locking lug is provided on the end of the locking lug that is inserted into the longitudinal slot via the inclined surface. This has the advantage that, with little force and due to the reduced friction factor, the locking lug can be quickly and easily transferred over the inclined surface into the longitudinal slot until it stops.

- the additional locking device ensures that the rotary lock is locked.

- the bore for the plunger engagement which is provided on the base side, is aligned with the plunger.

- the plunger When the plunger is preloaded and in this alignment, it springs into the bore on the base side. Release of the rotary lock and thus of the pump head from the drive by turning back is blocked or inhibited by the locking device, in particular the lock between the plunger and the bore.

- the plunger automatically engages the bore as soon as the plunger and the base-side bore are aligned with one another.

- the pump head is attached to the pump drive via the rotary lock, with the plunger then snapping into the bore on the base side in a second step when the rotary lock is turned to its end position.

- the rotary lock is in its final position when one end of the locking lugs strikes the end of the longitudinal slot facing away from the transverse slot.

- the plunger automatically engages the bore at the end of the plug-in rotation between the pump head and pump drive in the locking position and, due to the positive locking, prevents the pump head from becoming detached from the pump drive by reverse rotation, even when large pulsation loads occur. Since the locking mechanism automatically engages in the end position of the rotary lock, especially at the end of the plug-in rotation, The assembly of the pump head on the pump drive is very simple, quick and uncomplicated.

- the tappet is mounted in a first sleeve.

- the first sleeve is fastened, preferably via a thread, in a bore in the socket that runs perpendicular to the axial direction of the pump, the so-called socket-side bore.

- the securing device has a second sleeve that is mounted in the first sleeve to accommodate the spring.

- a nut on the outer wall of the socket secures the first sleeve in the vertical bore of the socket.

- the first sleeve preferably projects partially into the bore of the socket and is enclosed by the nut on the outside of the socket, with a further projection of the outer end of the first sleeve preferably remaining.

- the spring is mounted in the second sleeve in a preloadable manner, the spring being limited at its outer end by a first stop protruding from the outer end of the second sleeve, and at its inner end by a second stop, which is formed by a thickened portion or a bead-like projection surrounding the tappet or tappet pin.

- the plunger pin is slidably mounted in the first and second sleeves, with the movement of the plunger pin being determined by the spring and its limiting stops. The arrangement and spring loading of the plunger enable the self-locking of the safety device and the automatic locking of the rotary lock.

- the first sleeve is provided with an inclined ramp at the outer end of the sleeve such that the plunger can be preloaded into a first position by rotating a lever, preferably a rotary vane, provided at the outer end of the plunger. By counter-rotating the lever into a second position, preferably by 180°, the preload can be released. Only in the end position of the twist lock is the preloaded plunger aligned with and engages the bore on the base. Before this, the spring continues to be compressed by its contact with the outer wall of the socket.

- the plunger pin With the counter-rotation of the lever from the first to the second position, the plunger pin is retracted from the bore on the base in such a way that the inward-facing end of the plunger pin completely disengages from the bore on the base and lies back in the threaded bore on the socket.

- the locking bolt or securing device is thus opened again.

- To release the lock simply turn the lever or the pivoting wing 180° from the first position to the second position.

- the locking mechanism is advantageously achieved by inserting the locking lugs of the pump head into the transverse slot, after which the safety device is adjusted so that the spring accommodated therein is pre-tensioned. This is advantageously achieved by rotating the locking lever of the safety device, which was previously in the second position, from the second position to the first position, preferably by 180°. During this rotary movement, the lever of the locking device moves along the inclined ramp of the first sleeve and pre-tensions the spring. The inner end of the plunger, i.e. the end of the plunger located in the socket, strikes the outer wall of the base, which is why the spring remains compressed.

- the locking lever can then be turned from the first position to the second position to remove the pump head, preferably by 180°, in such a way that the plunger is released from the hole in the base and the pump head can be removed from the pump drive again.

- the inclined ramp is formed by an oblique cut on the first sleeve protruding from the socket.

- only one locking device is arranged on the socket, preferably between two locking grooves. Because no elements of the twist lock are located on the outside of the pump when the pump head is mounted with the pump drive, a high level of sterility is ensured while simultaneously achieving a very secure closure.

- the securing device is expediently located near a locking groove, preferably in the extension of the longitudinal slot, whereby the socket-side bore of the securing device does not lead through the longitudinal slot or the transverse slot, but rather at a short distance from the end of the longitudinal slot designed as a stop for the locking lug.

- the base-side bore is designed close to the rounded end of a locking lug and in its longitudinal extension on the base side.

- the bore on the base can be designed as a through-hole, but also as an access opening defined by a stop formed by the inner wall of the base.

- the distance between the base-side bore and one of the locking lugs is at an angle of 1° to 44° along the Base circumference, particularly preferably at an angle of 5° to 30°.

- This also applies to the bore on the socket side with respect to the distance to the nearest locking groove or the stop of the "end position" there.

- the bore is expediently aligned along the circumference of the respective centerline of the rotary closure means, with the centerline of the longitudinal slot being decisive for the locking groove. This results in a reliable locking and secure connection between the pump head and drive, which also withstands high vibration forces and shocks.

- the base-side bores are preferably arranged at a 90° angle to each other and lead vertically from the outer wall of the base to the inner wall of the base. This arrangement enables the inwardly directed end of the plunger to be securely received in the vertical bore. Since the wall thickness of the base is preferably between 1.5 mm and 8 mm, in particular between 2 mm and 6 mm, particularly preferably between 3 mm and 5 mm, and the depth of the base-side bore preferably corresponds to the wall thickness, this ensures a stable, deep engagement of the plunger and thus a secure locking. The locking is also break-resistant due to the solid locking elements, which are preferably made of metal, particularly preferably of stainless steel.

- the pump head itself from plastic, as in the EP 3 447 290 A1 , however, the base and the socket provided according to the present invention as well as the elements of the present security device made of metal, particularly preferably Stainless steel.

- plastic construction is possible and advantageous, as it makes the components lighter and more cost-effective to produce. This is advantageous because the pump head can be disposable or single-use.

- the rotary closure is a rotary snap closure.

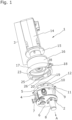

- Fig. 1 shows a pump 1, namely a diaphragm pump, which is formed from a pump head 2 and a pump drive 3.

- the pump head 2 which can be detachably attached to the pump drive 3, is shown in a position released from the drive.

- the cylindrical pump head housing 4 is open at the top, preferably with a lateral housing wall 5 and a bottom or housing base 6 that preferably closes off at the bottom.

- two-sided connections 7, at least an inlet and an outlet are arranged.

- the connections 7 on the housing wall 5 are expediently spaced at a 90° angle to one another.

- an overflow valve 8 for reducing work-related or system-related overpressures is formed on the bottom 6 of the pump head housing 4.

- This valve is preferably hermetically connected to the pump head housing 4 and enables constant flow conditions.

- the housing wall 5 of the pump head housing 4 closes at the top with a housing ring 9.

- the housing ring 9 is therefore at the upper end of the pump head 2 arranged opposite the bottom 6 of the pump head housing 4 .

- a base 10 is arranged on this ring, which is also annular and has at least two locking lugs 11 and at least one bore 12 (base-side bore) on its outer side.

- the base-side bore 12 is formed close to one of the locking lugs 11, preferably in the extension of the longitudinal direction of the locking lug 11 and close to its rounded front end 13.

- the bore 12 can be slightly offset from the longitudinal direction of the locking lug 11.

- bores 12 for example two or particularly preferably four bores 12 or eight bores 12, can also be provided on the base side, wherein each of the bores 12 is provided close to one of the locking lugs 11 and the at least two bores 12 are arranged at a 180° angle to one another, and the at least four bores 12 are arranged at a 90° angle to one another.

- each locking lug 11 is provided, each arranged at a 90° angle to one another along the base circumference.

- the elongated locking lugs 11 are rounded here at both a first transverse end and a second transverse end 13.

- the locking lugs 11 can be rectangular at a first transverse end and rounded at a second transverse end 13. Therefore, both transverse ends do not have to be rounded.

- at least one transverse end is rounded, with the direction of rotation of the closure determining the selection.

- the pump drive is formed from a drive head (not shown here), a drive housing 14, a flange 15 provided at the bottom of the drive housing, and a downstream drive chamber housing 16.

- a socket 17 with a securing device 18 and a closure arrangement 19 is provided on the underside of the drive chamber housing 16.

- the closure arrangement 19 is formed on an inner wall 20 of the socket 17 such that the locking lugs 11 provided on the base 10 can be inserted therein and the pump head 2 can be releasably attached to the drive via a rotary movement.

- the safety closure 18 serves to prevent the rotary closure from coming loose when the pump 1 is running.

- Fig. 1 shows, through the perspective view, that the rotary closure for connecting the pump head 2 to the drive is formed from the base-side locking lugs 11 of the pump head 2 and the slot-like receptacles 21, preferably locking grooves, on the inner wall 20 of the socket 17.

- the slot-like receptacles 21, preferably locking grooves, are designed such that a transverse slot 22 projects vertically from bottom to top on the inner wall 20 into the socket 17, wherein the wall thickness in the region of the locking groove or slot region 21 is minimized compared to the normal wall thickness of the socket 17 outside the slot region.

- the wall thickness in the slot region 21 is preferably minimized or set back by 0.4 mm to 6 mm, preferably between 1.0 mm and 4 mm, compared to the normal wall thickness of the socket 17. particularly preferably between 1.5 mm and 2 mm.

- the depth of the slot region i.e. the depth of the locking groove, is 1.52 mm.

- the dimensions preferably correspond in each case to the depth T of the locking lugs.

- the wall thickness of the socket in the slot region is preferably between 1 mm and 2 mm and particularly preferably is not more than 2 mm.

- the transverse slot 22, which extends in an axial direction A along the inner wall 20 of the socket 17, is open towards the outside towards the pump head 2, i.e.

- the socket edge 23 as an insertion opening 24 for receiving the locking lug 11 and is transferred at its inner base 25 into a longitudinal slot 26 which runs parallel to the edge 23 of the socket 17.

- One side of the transverse slot 22 has an inclined surface 27, which runs obliquely from the insertion opening 24 of the transverse slot 22 to the longitudinal side 28 of the longitudinal slot 26 closest to the frame edge 23, thus shortening the longitudinal slot 26 such that the locking lug 11 can be more easily inserted into the longitudinal slot 26 via the inclined surface 27.

- the additionally rounded front surface 13 of the locking lug 11 reduces the friction factor when inserting the locking lug 11 into the locking groove 21, and the twist lock requires only an extremely low force to close.

- FIG. 2 is an oblique top view of the pump 1, in which the safety device 18 is clearly visible.

- a locking lever 29, a first sleeve 30 and a nut 31 are shown, which together with other elements (not shown) form the securing device 18.

- the locking lever 29 is designed as a rotary wing in this embodiment, although alternative designs are possible.

- the visible first sleeve 30 shows an inclined ramp 40.

- the first sleeve 30 is fastened to the socket 17.

- the first sleeve 30 is preferably provided with an external thread on the socket side, which engages with a corresponding internal thread of a bore 32 on the socket (socket-side bore 32).

- the nut 31 secures the threaded connection between the first sleeve 30 of the securing device 18 and the socket-side bore 32.

- the external thread enables fine adjustment in the axial direction of the plunger 42, in the base-side bore 12.

- Fig. 2 further shows three of the four locking lugs 11, which are formed on the outside of the base 10 of the pump head 2.

- the rounded transverse side surface 13 of the locking lugs 11 is particularly oriented clockwise.

- Fig. 2 It can be seen that the embodiment of the pump 1 shown here has a pump head 2 which can be fastened by turning it to the left after inserting the pump head base 10 into the socket 17, wherein the rounded transverse sides 13 of the locking lugs 11 are guided after insertion via the insertion opening 24 into the transverse slot 22 via the inclined surface 27 into the longitudinal slot 26 to an end position 33.

- the special design of the locking lugs 11 can also be in the other clockwise direction such that the rounded transverse side surfaces 13 are provided in a clockwise direction and the complementarily designed transverse and longitudinal slots as well as the inclined surfaces 27 of the locking groove 21 in the socket 17 are complementary thereto.

- a plunger 34 (not shown here), which is preloaded in the first sleeve 30 and a second sleeve 35 via a spring 36, slides through the opening of the bore 32 in the socket into the base-side bore 12 when the rotary closure is in its end position, preferably when the plunger 34 in the socket-side bore 32 is aligned with the base-side bore 12. This results in locking and thus self-locking of the rotary closure in the end position 33 via the spring-loaded plunger closure of the securing device 18.

- Fig. 3A is a cross-section through the socket 17 of the pump drive 3 and through the securing device 18, which is provided on the socket 17.

- the socket 17 is formed from a circumferential wall 37, the wall thickness of which is significantly minimized in the area of the transverse and longitudinal slots compared to the remaining wall thickness.

- the socket 17 has four locking grooves 21, with the insertion opening 24 of the transverse slot 22 of the locking groove 21 being visible in each case.

- the inclined surface or wedge surface 27, which obliquely connects one side of the transverse slot 22 with the longitudinal side 28 of the longitudinal slot 26 closest to the socket edge 23, is not shown hatched.

- Fig. 3A the locking plunger or locking bolt 34 is shown in the open position. The plunger is accommodated in a first sleeve 30.

- the first sleeve 30 is fastened in a vertical bore 32 in the socket 17, preferably via a threaded connection.

- the first sleeve 30 has an external thread, which is expediently only formed in the area of the socket, and the vertical bore 32 in the socket has an internal thread.

- a second sleeve 35 is provided in the first sleeve 30 for receiving the spring 36.

- the plunger 34 has a thickened portion 38 in the form of a bead slightly above its end projecting into the socket, which movably rests against the inner wall of the second sleeve 35.

- the spring 36 is arranged above this thickened portion 38 around the plunger 34, with the second sleeve 35 forming a stop 39 for the spring 36 at its outer end.

- a lever 29 for preloading the spring 36 is arranged at the outer end of the plunger 34.

- the spring 36 can be preloaded via the lever 29 and an inclined ramp 40 on the first sleeve 30.

- Fig. 3B shows the inclined ramp 40 formed on the first sleeve 30.

- a lever 29 preferably in the form of a rotary wing, is provided at the outer end 41 of the plunger.

- This lever is located in a second position, i.e., in the open position of the locking bolt 34.

- the plunger 34 is therefore not yet locked in the base-side bore 12 such that the rotary closure is locked.

- the rotary wing can be moved from its second position, as in Fig. 3B shown, in a first position, as in Fig. 4B shown. By turning it into the first position, the plunger 34 can be preloaded via the spring 36.

- the preloaded plunger 34 engages in the bore 12 of the base.

- the locking bolt 34 is in the closed position, as shown in Fig. 4B shown.

- the spring 36 is compressed as long as the plunger, i.e. an inner end 42 of the plunger 34, rests against the outer wall of the socket 17.

- Fig. 4A shows the locking plunger 34 in the closed position, i.e., in the locked position. In this position, the plunger 34 is engaged with the base-side bore 12 (not shown here). As can be seen from Fig. 4A As can be seen, the inner end 42 of the plunger 34 protrudes from the inner wall 20 of the socket 17. The rotary wing or locking lever 29 is in the first position. The spring 36 is relaxed after the plunger 34 engages in the base-side bore 12 aligned with the bore 32 of the socket 17. The bead-like area 38 of the plunger 34 terminates at its end facing towards the base 10 with the end of the second sleeve 35 facing towards the base 10. The inner end of the plunger 42 is positively received in the base-side bore 12 (not shown here). The displaceability of the plunger 34 results from the Fig. 3A and 3B with the Fig. 4A and 4B .

- Fig. 4B shows the plunger 34 in the locking position.

- the lever 29 is in the first position.

- the spring 36 is extended.

- the locking lever 29 is guided along the inclined ramp 40 toward the socket 17.

- the plunger protrudes inward on the inside or inner wall 20 of the socket 17 to engage the base-side bore (not shown here).

- Fig. 5 is a side view of the pump head 2 and the pump drive 3, wherein the pump drive 3 is positioned relative to the pump head 2 such that the locking position, i.e. the closed position of the safety device, is shown upon axial displacement along axis A of the pump head 2 towards the pump drive 3.

- the foremost locking lug 11 shown in the side view is received in the end position 33 in the longitudinal slot 26.

- the locking is released again because the locking lever 29 is in the second position.

- the locking lever 29 has thus been moved from the first position to the second position after locking, so that the plunger 34 is retracted from the base-side bore 12 due to the guidance of the lever 29 over the inclined ramp 27.

- a total of four base-side bores 12 are provided on the pump head 2 near the respective locking grooves 21.

- the plunger 34 of one locking device 18 can therefore be moved into the locking position in four positions of the pump drive 3 relative to the pump head 2.

- the connections 7 on the pump head housing 4 can be positioned in different positions relative to the drive.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Reciprocating Pumps (AREA)

Description

- Die Erfindung betrifft eine Pumpe, insbesondere eine Membranpumpe mit einem Pumpenkopf und einem Pumpenantrieb gemäß dem Oberbegriff des Schutzanspruches 1.

- Pumpen, insbesondere Membranpumpen für das Fördern und Dosieren von Flüssigkeiten, kommen in sehr vielfältigen Ausführungen zum Einsatz. Insbesondere bei Anwendungen im Gesundheits- und Forschungsbereich werden an solche Membranpumpen hohe Anforderungen gestellt. Insbesondere werden derartige Membranpumpen im Pharmabereich zur Medikamentenherstellung aber auch in der Chemie- und Biotechnologie eingesetzt. Bekannterweise ist die Medikamentenherstellung in der Pharmaindustrie ein sehr kostenintensiver Bereich, sodass es wünschenswert ist, im Bereich der Reinigung von Membranpumpen zeitliche Einsparungen vorwiegend mit dem Ziel der Kostensenkung zu erreichen. Auch die Herstellungskosten von Membranpumpen sind aufgrund der hohen Sterilitätsanforderungen sehr hoch, da die Membrampumpen grundsätzlich aus Edelstahl sind und nach jedem Prozessversuch gereinigt werden müssen, da die Membranpumpen grundsätzlich aus Edelstahl sind und nach jedem Prozessversuch gereinigt werden müssen und so ist es erstrebenswert, die Kosten in der Herstellung der Pumpelemente zu reduzieren. Der am Antrieb fixierte Pumpenkopf muss regelmäßig nach jedem Flüssigkeitslauf komplett gereinigt werden, was bedeutet, dass der Pumpenkopf restentleert und steril gemacht werden muss, bevor eine neue Medikamentencharge das Aggregat durchlaufen kann. Dies führt dazu, dass beispielsweise nach einem Testlauf für ein spezielles Medikament mehrere Tage und noch weitere zeitintensive Reinigungsschritte benötigt werden, um mit demselben Aggregat neue Testläufe zu absolvieren. Die Kosten für allein den Reinigungsvorgang sind dabei sehr hoch, da Reinigungsmittel, Personen- und erheblicher Zeitaufwand und dergleichen zur Verfügung gestellt werden muss.

- Um dieses Problem zu überwinden, wurden Pumpen entwickelt, deren Pumpenkopf lösbar bzw. demontierbar an einer Antriebsgruppe befestigt ist.

- Pumpen, insbesondere solche, bei denen ein Pumpenkopf lösbar zu einem Pumpenantrieb befestigt ist, sind allgemein bekannt. So offenbart die

US 2011/0070107 A1 eine Pumpe mit einem Pumpenkopf als Wegwerfartikel, wobei der Pumpenkopf Einlass- und Auslassöffnungen aufweist und mit einem Motor in Verbindung steht, damit die zu pumpende Flüssigkeit durch den Einlass in den Pumpenkopf und wieder zum Auslass transportiert werden kann. Das Pumpenkopfgehäuse wird dabei über vier Verbindungsschrauben an einem Motorverbindungsstück befestigt, wobei das Motorverbindungsstück wiederum über vier Verbindungsschrauben am Motor angebracht ist. Die Anbringung des Pumpenkopfes am Pumpenkopfgehäuse ist dabei kompliziert und langwierig, so dass es zunächst eines Werkzeugs bedarf, um die Verbindungsschrauben zu lösen bzw. zu befestigen. Das Lösen von vier Verbindungsschrauben, das Anordnen des Pumpenkopfes sowie das erneute Verschrauben desselben am Antrieb kostet Zeit und damit wird bei jedem neuen Testlauf, jedem neuen Prozessabschnitt oder jeder neuen Medikamentencharge ein Kostenaufwand aufgrund des Zeitverlustes generiert, der sich negativ bei den von Haus aus sehr hohen Kosten im Pharmabereich niederschlägt. Zudem ist dieser Vorgang keimbildungsfördernd, das heißt nicht sehr hygienisch, insbesondere auch weil es einem Werkzeug für die Montage bedarf und Gefahr besteht, dass die vier Schrauben nicht vollständig steril sind. - Eine Membranpumpe ist aus

DE 20 2006 020 237 U1 bekannt, wobei diese aus einem mit einem Antrieb verbundenen Pumpenkopf mit mehreren Pumpkammern besteht, die jeweils mittels einer Pumpmembran gegenüber einer Antriebskammer abgedichtet sind, wobei die jeweilige Pumpmembran über ein zugeordnetes Pumpelement mit einer in der Antriebskammer angeordneten Taumelscheibe in Verbindung steht und durch eine Taumelbewegung der Taumelscheibe in eine periodische axiale Pumpbewegung versetzbar ist. Der Pumpenkopf ist dabei in ein austauschbares Membrankopfteil und in ein mit dem Antrieb fest verbundenes Antriebskopfteil unterteilt, wobei die Taumelscheibe über ein Kugellager mit einem gegenüber einer Längsachse gekippten Zapfen einer mit dem Antrieb verbundenen Antriebswelle verbindbar ist. Membrangehäuseteil und Antriebskammerteil derDE 20 2006 020 237 U1 können dabei über Schrauben miteinander verschraubt werden. Auch hier liegt wieder der Nachteil in der aufwendigen und zeitintensiven Verschraubung, die bei jedem Wechsel des Membrankopfteils zu zeitlichen Verzögerungen in beispielsweise der Medikamentenproduktion führt. Zudem bedarf es wie bei obiger US-Schrift einem Werkzeug zum Lösen der Schrauben, was möglicherweise nicht unmittelbar bereitliegt, sodass noch größere Zeitverzögerungen in Kauf zu nehmen sind. Ein weiterer Nachteil der Verschraubung ist es, dass sich diese bei hohen Druckschwankungen, Stößen oder Schwingungsbewegungen lösen und damit zu einem Dichtigkeitsproblem in den Pumpkammern und den Einlass- sowie Auslasskammern führt. Auch Sterilitätsprobleme, wie weiter oben erwähnt, gehen einher. - Außerdem sind auch Membranpumpen bekannt, die ein Pumpengehäuse aufweisen, an dem eine Einwegzelle lösbar fixierbar ist (etwa

DE 10 2014 013 779 A1 ). Dabei kann die Einwegzelle mittels einer Spanneinrichtung werkzeuglos am Pumpengehäuse fixiert werden. Die Spanneinrichtung weist dabei einen manuell betätigbaren Schwenkhebel auf, deren Pumpengehäuse für schwenkbar gehalten und zwischen einer Lösestellung und einer Haltestellung bewegbar ist. Dabei ist das Pumpengehäuse teilbar ausgestaltet und weist zumindest zwei Gehäuseteile auf, zwischen denen die Einwegzelle lösbar einspannbar ist. Die zwei Gehäuseteile sind sodann mittels der Spanneinrichtung zwischen einer einander angenäherten Haltestellung und einer dem gegenüber voneinander beabstandeten Lösestellung bewegbar. Der Schwenkhebel ist bügelartig ausgestaltet. Zum Einführen der Einwegzelle muss die Spanneinrichtung offen sein und sich in ihrer Lösestellung befinden, in welcher Lösestellung die Positionsbezeichnung "OFF" auf einem Quersteg des bügelförmigen Schwenkhebels erkennbar ist. Dabei wird die Einwegzelle auf eine Vorpositionierfläche gelegt und in die in Lösestellung zwischen den Gehäuseteilen gebildete Öffnung eingeschoben. Anschließend wird der Schwenkhebel der Spanneinrichtung von der Position "OFF" gegen die Position "ON" geschwenkt. Dabei ist der Schwenkhebel um eine Schwenkachse verschwenkbar. - Dies bedeutet schon einen Fortschritt gegenüber dem weiter oben genannten Stand der Technik, da kein Werkzeug benutzt werden muss. Allerdings kann sich auch hier die Verschlusstechnik lösen, insbesondere führt dieser Verschlussmechanismus nach mehrmaligem Gebrauch schnell zu einer Abnutzung, da die Spanneinrichtung aufgrund der auf diese einwirkenden Stöße oder Schwingungsbewegungen gelockert, verbogen oder deformiert werden kann. Insbesondere genügt die Anbringung einer Spanneinrichtung mit bügelartigem Schwenkhebel nicht den Anforderungen an die Hygiene in sterilen Umgebungen im Bereich der produzierenden Chemie und Biotechnologie, insbesondere im Bereich der Medikamentenherstellung oder dem sterilen Flüssigkeitstransport. Da die Spanneinrichtung mindestens an zwei Positionen an dem Verbund zwischen Einwegzelle und Pumpengehäuse angebracht werden muss, damit eine sichere Befestigung möglich ist, befinden sich außerhalb der Pumpe mindestens zwei Spanneinrichtungen, vorzugsweise vier Spanneinrichtungen, deren Oberflächen und insbesondere Verschlusselemente schnell verschmutzen und mit Pilzsporen oder Bakterien belagert werden. Die Reinigung derartiger Spanneinrichtungen gestaltet sich zudem schwierig, da die Verbindungsstellen der bügelartigen Schwenkhebel zur restlichen Verschlusseinrichtung kaum für eine gründliche Reinigung zugänglich sind. Zudem kann es bei unsachgemäßer Handhabung schnell zu Verletzungen durch das Klammersystem kommen.

- Schließlich offenbart die

WO 2016/007614 A1 eine Membranpumpe, bei der ein Pumpenkopf mit einer Fassung ohne Werkzeug an einem Pumpenantrieb mit einem Sockel mittels eines Drehverschlusses lösbar befestigt ist. Der Drehverschluss umfasst in der Stirnfläche des antriebsseitigen Sockels mehrere Nuten, in die im Querschnitt L-förmige in der Stirnfläche des Pumpenkopfes angeordnete Flansche eingreifen. Eine zusätzliche Sicherungseinrichtung verriegelt den Pumpenkopf mit dem Pumpenantrieb, sodass ein Lösen durch Rückdrehen des Drehverschlusses zwischen Pumpenkopf und Pumpenantrieb bei Betrieb der Pumpe nicht erfolgen kann. Die Sicherungseinrichtung umfasst einen Gewindestift, der in eine mit einem Innengewinde versehene Öffnung eingeschraubt wird. Die Öffnung befindet sich in der Fassung des Pumpenkopfes. Der Endabschnitt des Gewindestiftes greift in eine Verriegelungsvertiefung ein, die sich im Sockel des Pumpenantriebs befindet. - Der Erfindung liegt daher die Aufgabe zugrunde, die bisher bekannten Pumpen, insbesondere Membranpumpen der eingangs angeführten Art so zu verbessern, dass der Pumpenkopf einfach und mit wenigen Schritten zu dem Pumpenantrieb lösbar befestigt werden kann und schnell zu wechseln ist, sodass erhebliche Zeiteinsparungen bei beispielsweise der Medikamentenherstellung in der Pharmaindustrie möglich sind. Darüber hinaus soll der Verschlussmechanismus einfach handhabbar sein, insbesondere die Befestigung zwischen Pumpenkopf und Pumpenantrieb zu einem festen Verschluss führen, der nicht von alleine lösbar ist, vorzugsweise selbsthemmend ist, und insbesondere hohen Druckschwankungen, Stößen und Schwingungsbewegungen die regelmäßig entstehen, standhält, ohne die Funktion, das Material oder die Laufzeit der Pumpe zu beeinträchtigen. Insbesondere soll die Pumpe den hygienischen Anforderungen an sterile Umgebungen genügen und in ihren Komponenten am Außenbereich so reduziert sein, dass sich kaum oder kein Schmutz, Pilzsporen, Bakterien oder dergleichen an der außen angeordneten Verschlussvorrichtung ablagern können. Darüber hinaus soll die Verschlussvorrichtung stabil und so gestaltet sein, dass diese schnell und einfach sowie gründlich gereinigt werden kann, insbesondere eine hohe Sterilität gewährleistet ist.

- Diese Aufgabe wird erfindungsgemäß durch eine Membranpumpe mit den Merkmalen des Patentanspruchs 1 gelöst, wobei zweckmäßige Weiterbildungen der Erfindung durch die in den Unteransprüchen enthaltenen Merkmale gekennzeichnet sind.

- Nach Maßgabe der Erfindung ist der Pumpenkopf am Pumpenantrieb lösbar befestigt. Die Befestigung erfolgt dabei werkzeuglos über einen am Pumpenkopf ausgebildeten Sockel, der in einer am Pumpenantrieb ausgebildeten Fassung lösbar aufgenommen ist, und zwar über einen Drehverschluss. Der Drehverschluss ist mit einer zusätzlichen Sicherungseinrichtung versehen, die vorzugsweise über einen Selbsthemmmechanismus und ebenso werkzeuglos den Pumpenkopf mit dem Pumpenantrieb verriegelt. Die Verriegelung kann dabei nur manuell gelöst werden, so dass ein Lösen durch Rückdrehen des Drehverschlusses zwischen Pumpenkopf und Pumpenantrieb bei Stößen oder Schwingungsbewegungen durch die Pumpe nicht mehr erfolgen kann. Der Drehverschluss legt also den Sockel des Pumpenkopfes in der Fassung des Pumpenantriebs lösbar fest, wobei der Drehverschluss ergänzend über eine Sicherungseinrichtung verriegelbar ist. Die Verriegelung erfolgt dabei durch einen in der Fassung aufgenommenen Stößel, der zur Verriegelung in mindestens eine am Sockel ausgebildete Bohrung formschlüssig eingreift. Der Stößel ist dabei über einen Hebel durch eine Feder vorspannbar. Der federbelastete Stößel sorgt für eine Selbsthemmung des Drehverschlusses, sobald sich der Drehverschluss in seiner Endposition befindet. Anstelle der mindestens einen am Sockel ausgebildeten Bohrung bzw. sockelseitigen Bohrung sind vorzugsweise mehrere Bohrungen am Sockel vorgesehen, insbesondere vier sockelseitige Bohrungen, wobei der vorspannbare Stößel je nach Bedarf der Ausrichtung des Pumpenkopfes am Pumpenantrieb in die mindestens eine der vorzugsweise mehreren Bohrungen in Endposition des Drehverschlusses einrastet. Vorteilhaft ist, dass der Stößel lediglich manuell vorgespannt werden muss, dann aber am Ende der Drehbewegung, das heißt in Endposition des Drehverschlusses, automatisch verriegelt, und zwar aufgrund der vorgespannten Feder bei Ausrichtung des Stößels mit der sockelseitigen Bohrung, derart, dass der Stößel in die mindestens eine sockelseitige Bohrung einrastet. Am außenliegenden Ende des Stößels ist zweckmäßigerweise ein Hebel, vorzugsweise in Gestalt eines Drehflügels oder Schwenkflügels vorgesehen, über welchen die Feder in Vorspannung bringbar ist.

- Nach einer besonderen Ausgestaltung erfolgt der Drehverschluss über eine Steck-Drehverbindung, wobei hierzu mindestens zwei Rastnasen in mindestens zwei Rastnuten, die komplementär zueinander ausgebildet sind, eingreifen. Die mindestens zwei, vorzugsweise vier Rastnasen sind an dem Sockel ausgebildet und greifen in die mindestens zwei, vorzugsweise vier, besonders bevorzugt bajonettartigen Rastnuten ein, die an der Fassung ausgebildet sind. Die Rastnasen sind dabei komplementär zu den Rastnuten ausgebildet. Die sockelseitigen Rastnasen werden zur Befestigung des Pumpenkopfes am Pumpenantrieb in die fassungsseitigen Rastnuten eingeführt, wobei die jeweilige Rastnase über eine Drehbewegung in ihre Endposition in der jeweiligen Rastnut gelangen. Der Pumpenkopf ist damit lösbar zum Pumpenantrieb befestigt. Vorteil mit diesem Drehverschluss ist es, dass der Pumpenkopf schnell und ohne zusätzliche Mittel, insbesondere werkzeuglos mit nur einer geringen Drehkraft am Antrieb festgelegt werden kann. Dies gewährleistet einen schnellen Montageauf- und -abbau der Pumpe, insbesondere Austausch des Pumpenkopfes. Die Rastnuten sind an der Innenwand der Fassung als schlitzartige Ausnehmungen ausgebildet, wobei die Innenwand im Bereich der Rastnuten gegenüber der normalen Wanddicke reduziert ist. Dabei entspricht die Tiefe der Rastnuten vorteilhafterweise der Tiefe der Rastnasen. Die Rastnasen sind komplementär, das heißt an der Außenwand des Sockels ausgebildet, derart, dass diese in die Rastnuten bzw. schlitzartigen Ausnehmungen eingeschoben bzw. einführbar sind. Diese Verschlusstechnik ist statisch und formstabil. Zudem ist diese nicht mit einer Klammer oder einem Haltebügel federnd gesichert, was zur Formstabilität führt.

- In einer besonders bevorzugten Ausgestaltung der Pumpe sind die mindestens zwei Rastnuten entlang dem Innenumfang der Fassung in einem 180°-Winkel angeordnet, wobei die mindestens zwei Rastnasen ebenfalls entlang dem Sockelaußenumfang in einem 180°-Winkel zueinander ausgebildet und komplementär zu den Rastnuten ausgerichtet sind. Für den Fall, dass der Drehverschluss aus vier Rastnuten und vier Rastnasen gebildet ist, sind die vier Rastnuten entlang dem Innenumfang der Fassung in einem 90°-Winkel zueinander angeordnet und die vier Rastnasen entlang dem Sockelaußenumfang ebenfalls in einem 90°-Winkel, und zwar bei komplementärer Ausrichtung der Rastnasen zu den Rastnuten. Vorteil ist, dass mit den vier Drehverschlusselementen, d.h. vier Rastnasen und vier Rastnuten eine äußerst stabile Fixierung des Pumpenkopfs am Pumpenantrieb erreicht wird.

- In einer bevorzugten Ausführung ist die jeweilige Rastnut aus einem Querschlitz und einem Längsschlitz an der Innenwand der Fassung gebildet. Der Querschlitz verläuft dabei senkrecht zum Fassungsumfang und ist zum Pumpenkopf hin bzw. am Fassungsrand und an der Innenwand der Fassung offen ausgebildet, so dass die sockelseitige Rastnase durch die Querschlitzöffnung am Rand der Fassung einführbar ist und am Boden des Querschlitzes entlang in den Längsschlitz überführbar ist. Vorteilhafterweise ist der Querschlitz an einer seiner senkrechten Seitenwände derart abgeschrägt, dass eine Schrägfläche zu der zum Fassungsrand nächstliegenden ersten Längsseite des Längsschlitzes ausgebildet ist. Die Einführöffnung bzw. Querschlitzöffnung wird dadurch nach innen hin, also zu der der ersten Längsseite gegenüberliegenden zweiten Längsseite des Längsschlitzes, welche als Verlängerung zum Boden des Querschlitzes ausgebildet ist, so vergrößert, dass die Rastnase ohne Reibungswiderstand in den Längsschlitz bis zu einem Anschlag in die Endposition einführbar ist. Der Querschlitz ist also am Fassungsrand mit einer Öffnung versehen, deren Länge zweckmäßigerweise mindestens der Länge der Rastnase entspricht und über welche die Rastnase in den Querschlitz der Fassung eingeführt werden kann, wobei das Überführen in den Längsschlitz nicht über eine durch Quer- und Längsschlitz gebildete Eckkante erfolgt, sondern über die abgeschrägte Fläche, welche zwischen der Einführöffnung und der parallel zum Fassungsrand nächstliegenden ersten Längsseite des Längsschlitzes ausgebildet ist.

- Für das einfache Einführen der Rastnasen in die Rastnuten ist es zweckmäßig, dass die Rastnasen länglich in Richtung des Sockelumfangs ausgebildet sind und zumindest an einer ihrer Stirnenden abgerundet sind. Damit wird der Reibfaktor beim Einführen verringert und ein Einführen in den Querschlitz und die Überführung sodann in den Längsschlitz erleichtert. Vorteilhafterweise ist das gegenüberliegende stirnseitige Ende der länglichen Rastnasen eckig ausgebildet, wobei alternativ allerdings auch eine andere Form möglich ist. Besonders bevorzugt ist die abgerundete Stirnseite der Rastnase an dem Ende der Rastnase vorgesehen, welches über die Schrägfläche in den Längsschlitz eingeführt wird. Vorteil ist es dadurch, dass mit wenig Kraft und aufgrund des verringerten Reibfaktors die Rastnase schnell und einfach über die Schrägfläche in den Längsschlitz bis hin zum Anschlag überführt werden kann.

- Die zusätzliche Sicherungseinrichtung sorgt für eine Verrieglung des Drehverschlusses. Sobald der Drehverschluss in seiner Endstellung ist, befindet sich die Bohrung für den Stößeleingriff, welche sockelseitig vorgesehen ist, mit dem Stößel in einer Ausrichtung. Wenn der Stößel unter Vorspannung gesetzt und in dieser Ausrichtung ist, federt dieser in die sockelseitige Bohrung hinein. Ein Lösen des Drehverschlusses und damit des Pumpenkopfes vom Antrieb durch Rückdrehen ist über die Sicherungseinrichtung, insbesondere die Verriegelung zwischen Stößel und Bohrung blockiert bzw. gehemmt. Es erfolgt zweckmäßigerweise eine Selbsthemmung. Erfindungsgemäß greift der Stößel automatisch in die Bohrung ein, sobald Stößel und sockelseitige Bohrung zueinander ausgerichtet sind. In einem ersten Schritt erfolgt also die Befestigung des Pumpenkopfes an dem Pumpenantrieb, und zwar über den Drehverschluss, wobei in einem zweiten Schritt sodann der Stößel in die sockelseitige Bohrung einrastet, wenn der Drehverschluss in seine Endposition gedreht ist. Der Drehverschluss ist dann in seiner Endstellung, wenn ein stirnseitiges Ende der Rastnasen an dem vom Querschlitz abgewandten Ende des Längsschlitzes anschlägt. Erfindungsgemäß greift der Stößel selbsttätig in die Bohrung am Ende der Steck-Drehbewegung zwischen Pumpenkopf und Pumpenantrieb in die Verriegelungsstellung ein und verhindert aufgrund der formschlüssigen Verriegelung ein Lösen des Pumpenkopfes vom Pumpenantrieb durch Rückdrehen, und zwar auch dann, wenn große Pulsationsbelastungen auftreten. Da die Verriegelung automatisch in Endposition des Drehverschlusses, insbesondere am Ende der Steck-Drehbewegung, erfolgt, ist die Montage des Pumpenkopfes am Pumpenantrieb sehr einfach, schnell durchführbar und unkompliziert.

- Der Stößel ist in einer ersten Hülse gelagert. Die erste Hülse ist dabei in einer senkrecht zur Axialrichtung der Pumpe verlaufenden Bohrung in der Fassung, sog. fassungsseitige Bohrung, befestigt, vorzugsweise über ein Gewinde. Neben der ersten Hülse weist die Sicherungseinrichtung eine zweite Hülse auf, die in der ersten Hülse für die Aufnahme der Feder lagert. Vorteilhafterweise sichert eine Mutter an der Außenwand der Fassung die erste Hülse in der senkrechten Bohrung der Fassung. Die erste Hülse ragt dabei vorzugsweise zu einem Teil in die Bohrung der Fassung hinein und wird außenseitig der Fassung von der Mutter umfasst, wobei bevorzugt ein weiterer Überstand des außenseitigen Endes der ersten Hülse verbleibt. Die Feder ist vorspannbar in der zweiten Hülse gelagert, wobei die Feder an ihrem außenseitigen Ende durch einen von der zweiten Hülse an deren außenseitigem Ende vorstehenden ersten Anschlag begrenzt ist und an ihrem innenliegenden Ende durch einen zweiten Anschlag, der durch eine Verdickung bzw. einen wulstartigen Vorsprung, umlaufend des Stößels bzw. Stößelstiftes ausgebildet ist. Der Stößelstift ist dabei in der ersten und zweiten Hülse verschiebbar gelagert, wobei das Bewegungsspiel des Stößelstiftes durch die Feder und deren begrenzende Anschläge vorgegeben ist. Die Anordnung und Federbelastung des Stößels ermöglicht die Selbstverriegelung der Sicherungseinrichtung und die selbsttätige Verriegelung des Drehverschlusses.

- Die erste Hülse ist mit einer am außen liegenden Ende der Hülse ausgebildeten Schrägrampe versehen, derart, dass der Stößel durch Drehung eines am äußeren Ende des Stößels vorgesehenen Hebels, vorzugsweise Drehflügels, in eine erste Position vorspannbar ist. Durch eine Gegendrehung des Hebels in eine zweite Position, vorzugsweise um 180°, ist die Vorspannung wiederum lösbar. Erst in der Endposition des Drehverschlusses ist der vorgespannte Stößel mit der sockelseitigen Bohrung ausgerichtet und greift in diese ein. Zuvor ist die Feder durch das Anliegen an der Außenwand der Fassung weiterhin eingefedert. Mit der Gegendrehung des Hebels von der ersten in die zweite Position wird der Stößelstift aus der sockelseitigen Bohrung zurückgezogen, und zwar derart, dass das nach innen gerichtete Ende des Stößelstiftes vollständig aus der sockelseitigen Bohrung ausrastet und wieder in der fassungsseitigen Gewindebohrung liegt. Die Sperrriegel- bzw. die Sicherungseinrichtung ist damit wieder geöffnet. Zur Lösung der Verriegelung ist also lediglich der Hebel bzw. der Drehflügel um 180° von der ersten Position in die zweite Position zu drehen.

- Zweckmäßigerweise funktioniert das Verriegeln derart, dass die Rastnasen des Pumpenkopfes in den Querschlitz gesteckt werden, wonach dann die Sicherungseinrichtung derart eingestellt wird, dass die darin aufgenommene Feder in Vorspannung gebracht ist. Dies erfolgt zweckmäßigerweise dadurch, dass der Verschlusshebel der Sicherungseinrichtung, der sich bisher in der zweiten Position befunden hat, von der zweiten Position in die erste Position gedreht wird, vorzugsweise um 180°. Bei dieser Drehbewegung verschiebt sich der Hebel der Sicherungseinrichtung über die Schrägrampe der ersten Hülse und spannt die Feder vor. Das innere Ende des Stößels, das heißt das in der Fassung liegende Ende des Stößels schlägt dabei an die Außenwand des Sockels an, weshalb die Feder eingefedert bleibt. Erst am Ende der Drehbewegung des Sockels in der Fassung und damit dem Einführen der Rastnasen in den Längsschlitz der Rastnuten bis in die Endposition verschiebt sich das innenseitige Ende des Stößels entlang der Außenwand des Sockels bis hin zur sockelseitigen Bohrung, in die der Stößel einrastet und somit der Drehverschluss zusätzlich verriegelt wird. Der Verschlusshebel kann dann zum Abnehmen des Pumpenkopfes von der ersten Position in die zweite Position gedreht werden, vorzugsweise um 180°, derart, dass sich der Stößel aus der sockelseitigen Bohrung löst und der Pumpenkopf vom Pumpenantrieb wieder abnehmbar ist.

- In einer besonders bevorzugten Ausführungsform der Erfindung ist die Schrägrampe durch einen Schrägschnitt an der aus der Fassung vorstehenden ersten Hülse gebildet.

- Zweckmäßigerweise ist nur eine Sicherungseinrichtung an der Fassung, vorzugsweise zwischen zwei Rastnuten angeordnet. Weil in montierter Stellung des Pumpenkopfs mit dem Pumpenantrieb keine Elemente des Drehverschlusses und nur eine Sicherungseinrichtung an der Außenseite der Pumpe angeordnet sind, wird eine hohe Sterilität gewährleistet und zugleich ein sehr sicherer Verschluss erreicht.

- Zweckmäßigerweise befindet sich die Sicherungseinrichtung nahe einer Rastnut, vorzugsweise in der Verlängerung des Längsschlitzes, wobei die fassungsseitige Bohrung der Sicherungseinrichtung nicht durch den Längsschlitz oder den Querschlitz führt, sondern in einem geringen Abstand zu dem für die Rastnase als Anschlag ausgebildeten Ende des Längsschlitzes. Komplementär hierzu ist die sockelseitige Bohrung nahe zu dem abgerundeten Ende einer Rastnase und in deren längs ausgerichteten Verlängerung sockelseitig ausgebildet. Die Bohrung am Sockel kann als Durchgriffsbohrung ausgebildet sein, aber auch als eine Eingriffsöffnung, die mit einem durch die Innenwand des Sockels gebildeten Anschlag begrenzt ist. Vorteil ist bei dieser Anordnung, dass unmittelbar nach der Steck-Drehbewegung des Sockels in der Fassung die Verriegelung erfolgt. Würde der Abstand der Bohrungen größer zur jeweiligen nächstliegenden Rastnut oder Rastnase sein, so würde die Verriegelung des Verschlussmechanismus längere Zeit in Anspruch nehmen. Dies wäre angesichts der zeitlich gewünschten Einsparungen nicht zweckmäßig und von Nachteil. Daher ist diese Anordnung der Bohrungen mit dem geringen Abstand zu den Drehverschlussmitteln, das heißt zu einer nächstliegenden Rastnase und Rastnut, von Vorteil.

- In einer alternativen Ausführungsform können mehrere Sicherungseinrichtungen an der Fassung vorgesehen sein.

- In einer besonderen Ausgestaltung der Pumpe ist der Abstand zwischen sockelseitiger Bohrung und einer der Rastnasen in einem Winkel von 1° bis 44° entlang dem Sockelumfang, besonders bevorzugt in einem Winkel von 5° bis 30°. Dies gilt auch für die fassungsseitige Bohrung in Bezug auf den Abstand zur nächstliegenden Rastnut bzw. dem dortigen Anschlag der "Endposition". Die Bohrung ist dabei zweckmäßigerweise in der Umfangslinie der jeweiligen Mittellinie der Drehverschlussmittel ausgerichtet, wobei bei der Rastnut die Mittellinie des Längsschlitzes maßgebend ist. Dies führt zu einer zuverlässigen Verriegelung und sicheren Verbindung zwischen Pumpenkopf und Antrieb, die auch hohen Schwingungskräften und Stößen standhält.

- Die sockelseitigen Bohrungen sind vorzugsweise in einem 90°-Winkel zueinander angeordnet und führen senkrecht von der Sockelaußenwand in die Sockelinnenwand. Diese Anordnung ermöglicht eine sichere Aufnahme des nach innen gerichteten Endes des Stößels in der senkrechten Bohrung. Da die sockelseitige Wandungsdicke bevorzugt zwischen 1,5 mm und 8 mm beträgt, insbesondere zwischen 2 mm und 6 mm, besonders bevorzugt zwischen 3 mm und 5 mm und die Tiefe der sockelseitigen Bohrung vorzugsweise der Wandungsdicke entspricht, wird damit ein stabiler Tiefeneingriff des Stößels und damit eine sichere Verriegelung gewährleistet. Die Verriegelung ist zudem aufgrund der massiv ausgebildeten, vorzugsweise aus Metall, besonders bevorzugt aus Edelstahl, ausgebildeten Verriegelungselemente bruchfest. Dabei ist es möglich, den Pumpenkopf selbst aus Kunststoff auszugestalten, wie bei der

EP 3 447 290 A1 , allerdings den gemäß der vorliegenden Erfindung vorgesehenen Sockel und die Fassung sowie die Elemente der vorliegenden Sicherungseinrichtung aus Metall, besonders bevorzugt Edelstahl. Alternativ ist die Ausbildung aus Kunststoff möglich und vorteilhaft, da damit die Bauteile leichter werden und in der Produktion kostengünstig. Da es sich bei dem Pumpenkopf um einen Einweg-Pumpenkopf bzw. Single-Use-Pumpenkopf handeln kann, ist dies von Vorteil. - In einer besonders bevorzugten Ausgestaltung der Pumpe ist der Drehverschluss ein Drehrastverschluss.

- Nachfolgend wird ein bevorzugtes Ausführungsbeispiel der Erfindung anhand der rein schematischen Zeichnungen beschrieben. Darin zeigen

- Fig. 1

- eine perspektivische Ansicht einer aus einem Pumpenkopf und einem Pumpenantrieb gebildeten Pumpe, insbesondere Membranpumpe,

- Fig. 2

- eine weitere perspektivische Ansicht der in

Fig. 1 gezeigten Pumpe, - Fig. 3A

- einen Querschnitt durch die Fassung am Pumpenantrieb, insbesondere durch die an der Fassung ausgebildete Sicherungseinrichtung, bei welcher die Verriegelung gelöst ist,

- Fig. 3B

- eine vergrößerte Ansicht der in

Fig. 3A eingekreisten und mit Bezugszeichen A gekennzeichneten Sicherungseinrichtung, - Fig. 4A

- einen Querschnitt durch die Fassung, wie in

Fig. 3A , allerdings mit dem Sperrriegel bzw. Stößel der Sicherungseinrichtung in verriegelter Stellung, - Fig. 4B

- eine vergrößerte Ansicht der in

Fig. 4A dargestellten, eingekreisten sowie mit Bezugszeichen A gekennzeichneten Sicherungseinrichtung, - Fig. 5

- eine Seitenansicht der Pumpe.

-

Fig. 1 zeigt eine Pumpe 1, nämlich eine Membranpumpe, die aus einem Pumpenkopf 2 und einem Pumpenantrieb 3 gebildet ist. Der lösbar an dem Pumpenantrieb 3 befestigbare Pumpenkopf 2 ist in vom Antrieb gelöster Stellung gezeigt. Das zylinderförmig ausgebildete Pumpenkopfgehäuse 4 ist nach oben hin offen mit vorzugsweise einer seitlichen Gehäusewand 5 und einem vorzugsweise nach unten abschließenden Boden bzw. Gehäuseboden 6 ausgebildet, wobei in der gezeigten Ausführungsform zweiseitliche Anschlüsse 7, mindestens ein- und ein Auslass, angeordnet sind. Dabei sind die Anschlüsse 7 an der Gehäusewand 5 zweckmäßig weise in einem 90°-Winkel zueinander beabstandet. Am Boden 6 des Pumpenkopfgehäuses 4 ist in dieser Ausführungsform ein Überströmventil 8 zum Abbau von arbeits- oder systembedingten Überdrücken ausgebildet, das vorzugsweise hermetisch mit dem Pumpenkopfgehäuse 4 verbunden ist und konstante Strömungsverhältnisse ermöglicht. Die Gehäusewand 5 des Pumpenkopfgehäuses 4 schließt mit einem Gehäusering 9 nach oben hin ab. Der Gehäusering 9 ist also am oberen Ende des Pumpenkopfes 2 angeordnet, gegenüberliegend zum Boden 6 des Pumpenkopfgehäuses 4 . An diesem Ring ist ein Sockel 10 angeordnet, der ebenfalls ringförmig ausgebildet ist und an seiner Außenseite mindestens zwei Rastnasen 11 und mindestens eine Bohrung 12 (sockelseitige Bohrung) aufweist. Die sockelseitige Bohrung 12 ist dabei nahe einer der Rastnasen 11, vorzugsweise in der Verlängerung der Längsrichtung der Rastnase 11 und nahe an deren abgerundetem stirnseitigen Ende 13 ausgebildet. Alternativ kann die Bohrung 12 leicht versetzt zur Längsrichtung der Rastnase 11 sein. Es können auch mehrere Bohrungen 12, beispielsweise zwei oder besonders bevorzugt vier Bohrungen 12 oder acht Bohrungen 12, sockelseitig vorgesehen sein, wobei jede der Bohrungen 12 nahe an einer der Rastnasen 11 vorgesehen ist und die mindestens zwei Bohrungen 12 in einem 180°-Winkel zueinander, die mindestens vier Bohrungen 12 in einem 90°-Winkel zueinander beabstandet angeordnet sind. - In der vorliegenden Ausführungsform des Pumpenkopfes 2 sind vier Rastnasen 11 vorgesehen, die je in einem 90°-Winkel entlang dem Sockelumfang zueinander angeordnet sind. Die länglich ausgestalteten Rastnasen 11 sind hier sowohl an einem ersten querseitigen Ende als auch an einem zweiten querseitigen Ende 13 abgerundet ausgebildet. Alternativ ist es möglich, dass die Rastnasen 11 an einem ersten querseitigen Ende rechteckig ausgeformt und an einem zweiten querseitigen Ende 13 abgerundet ausgebildet sind. Es müssen also nicht beide querseitigen Enden abgerundet sein. Vorzugsweise ist zumindest ein querseitiges Ende abgerundet ausgebildet, wobei hier die Drehrichtung des Verschlusses die Auswahl vorgibt.

- Der Pumpenantrieb ist aus einem Antriebskopf (hier nicht gezeigt), einem Antriebsgehäuse 14, einem unten am Antriebsgehäuse vorgesehenen Flansch 15 und einem nachgelagerten Antriebskammergehäuse 16 gebildet, wobei an der Unterseite des Antriebskammergehäuses 16 eine Fassung 17 mit einer Sicherungseinrichtung 18 und einer Verschlussanordnung 19 vorgesehen ist. Die Verschlussanordnung 19 ist an einer Innenwand 20 der Fassung 17 so ausgebildet, dass die am Sockel 10 vorgesehenen Rastnasen 11 darin eingesteckt und über eine Drehbewegung der Pumpenkopf 2 lösbar zum Antrieb befestigt werden kann. Der Sicherungsverschluss 18 dient dazu, dass sich der Drehverschluss nicht lösen kann, wenn die Pumpe 1 läuft.

-

Fig. 1 zeigt durch die Perspektivansicht, dass der Drehverschluss zur Verbindung des Pumpenkopfes 2 mit dem Antrieb aus den sockelseitigen Rastnasen 11 des Pumpenkopfes 2 und den schlitzartigen Aufnahmen 21, vorzugsweise Rastnuten an der Innenwand 20 der Fassung 17 ausgebildet ist. Die schlitzartigen Aufnahmen 21, vorzugsweise Rastnuten sind dabei so ausgestaltet, dass ein Querschlitz 22 senkrecht von unten nach oben an der Innenwand 20 in die Fassung 17 hineinragt, wobei die Wandungsdicke im Bereich der Rastnut bzw. des Schlitzbereichs 21 gegenüber der normalen Wandungsdicke der Fassung 17 außerhalb des Schlitzbereichs minimiert ist. Dabei ist die Wandungsdicke im Schlitzbereich 21 gegenüber der normalen Wandungsdicke der Fassung 17 vorzugsweise um 0,4 mm bis 6 mm minimiert bzw. zurückgesetzt, bevorzugt zwischen 1,0 mm und 4 mm, besonders bevorzugt zwischen 1,5 mm und 2 mm. In einer besonders bevorzugten Ausführungsform beträgt die Tiefe des Schlitzbereichs, d.h. die Tiefe der Rastnut, 1,52 mm. Die Abmessungen entsprechen dabei vorzugsweise jeweils der Tiefe T der Rastnasen. Dabei ist die Wandungsdicke der Fassung im Schlitzbereich vorzugsweise zwischen 1 mm und 2 mm und besonders bevorzugt beträgt diese nicht mehr als 2 mm. Der Querschlitz 22, welcher sich in einer Axialrichtung A entlang der Innenwand 20 der Fassung 17 erstreckt, ist nach außen hin zu dem Pumpenkopf 2, d.h. am Fassungsrand 23, offen als eine Einführöffnung 24 für die Aufnahme der Rastnase 11 ausgebildet und wird an seinem innen liegenden Boden 25 in einen Längsschlitz 26, der parallel zum Rand 23 der Fassung 17 verläuft, überführt. Eine Seite des Querschlitzes 22 weist eine Schrägfläche 27 auf, die schräg von der Einführöffnung 24 des Querschlitzes 22 zu der dem Fassungsrand 23 nächstliegenden Längsseite 28 des Längsschlitzes 26 verläuft und den Längsschlitz 26 damit so verkürzt, dass die Rastnase 11 über die Schrägfläche 27 einfacher in den Längsschlitz 26 eingeführt werden kann. Durch die zusätzlich abgerundete vordere Fläche 13 der Rastnase 11 wird der Reibfaktor beim Einführen der Rastnase 11 in die Rastnut 21 verringert und der Drehverschluss benötigt zum Verschließen nur eine äußerst geringe Kraft. - In

Fig. 2 ist eine schräge Draufsicht auf die Pumpe 1 gezeigt, bei welcher die Sicherungseinrichtung 18 deutlich sichtbar ist. InFig. 2 ist dabei ein Verschlusshebel 29, eine erste Hülse 30 und eine Mutter 31 gezeigt, die mit weiteren Elementen (nicht gezeigt) die Sicherungseinrichtung 18 bilden. Der Verschlusshebel 29 ist in dieser Ausführungsform als Drehflügel ausgestaltet, wobei alternative Ausgestaltungen möglich sind. Die sichtbare erste Hülse 30 zeigt eine Schrägrampe 40 . Die erste Hülse 30 ist an der Fassung 17 befestigt. Dabei ist die erste Hülse 30 vorzugsweise fassungsseitig mit einem Außengewinde versehen, das in ein entsprechendes Innengewinde einer Bohrung 32 an der Fassung (fassungsseitige Bohrung 32 ) eingreift. Die Mutter 31 sichert die Gewindeverbindung zwischen der ersten Hülse 30 der Sicherungseinrichtung 18 und der fassungsseitigen Bohrung 32 . Das Außengewinde ermöglicht die Feinjustierung in axialer Richtung des Stößels 42, in der sockelseitigen Bohrung 12 . -

Fig. 2 zeigt des Weiteren drei der vier Rastnasen 11, die außenseitig am Sockel 10 des Pumpenkopfes 2 ausgebildet sind. In dieser Ansicht ist die abgerundete Querseitenfläche 13 der Rastnasen 11 insbesondere auch im Uhrzeigersinn ausgerichtet. Damit ist auch ausFig. 2 ersichtlich, dass die hier gezeigte Ausführungsform der Pumpe 1 einen Pumpenkopf 2 aufweist, der über eine Linksdrehung nach Einsetzen des Pumpenkopfsockels 10 in die Fassung 17 befestigbar ist, wobei die abgerundeten Querseiten 13 der Rastnasen 11 nach Einführen über die Einführöffnung 24 in den Querschlitz 22 über die Schrägfläche 27 in den Längsschlitz 26 bis zu einer Endposition 33 geführt werden. Selbstverständlich kann die spezielle Ausgestaltung der Rastnasen 11 auch in der anderen Uhrzeigersinnrichtung dergestalt sein, dass die abgerundeten Querseitenflächen 13 in Uhrzeigersinnrichtung vorgesehen sind und die komplementär ausgebildeten Quer- und Längsschlitze sowie die Schrägflächen 27 der Rastnut 21 in der Fassung 17 entsprechend komplementär hierzu. - Ein Stößel 34 (hier nicht gezeigt), der in der ersten Hülse 30 und einer zweiten Hülse 35 über eine Feder 36 vorspannbar aufgenommen ist, gleitet durch die Öffnung der Bohrung 32 in der Fassung in die sockelseitige Bohrung 12 hinein, wenn der Drehverschluss in seiner Endposition ist, vorzugsweise wenn der Stößel 34 in der fassungsseitigen Bohrung 32 mit der sockelseitigen Bohrung 12 ausgerichtet ist. So erfolgt eine Verriegelung und damit eine Selbsthemmung des Drehverschlusses in der Endposition 33 über den federbelasteten Stößelverschluss der Sicherungseinrichtung 18 .

-

Fig. 3A ist ein Querschnitt durch die Fassung 17 des Pumpenantriebs 3 sowie durch die Sicherungseinrichtung 18, welche an der Fassung 17 vorgesehen ist. Die Fassung 17 ist aus einer umlaufenden Wandung 37 gebildet, deren Wandungsdicke im Bereich des Quer- und Längsschlitzes gegenüber der restlichen Wandungsdicke deutlich minimiert ist. Die Fassung 17 weist vier Rastnuten 21 auf, wobei jeweils die Einführöffnung 24 des Querschlitzes 22 der Rastnut 21 sichtbar ist. Die Schrägfläche bzw. Keilfläche 27, welche eine Seite des Querschlitzes 22 mit der zum Fassungsrand 23 nächstliegenden Längsseite 28 des Längsschlitzes 26 schräg verbindet, ist nicht schraffiert dargestellt. InFig. 3A ist der Verschlussstößel bzw. Sperrriegel 34 in geöffneter Stellung gezeigt. Der Stößel ist in einer ersten Hülse 30 aufgenommen. Die erste Hülse 30 ist in einer senkrechten Bohrung 32 in der Fassung 17 befestigt, vorzugsweise über eine Gewindeverbindung. Die erste Hülse 30 weist in diesem Fall ein Außengewinde auf, die zweckmäßigerweise nur im Bereich der Fassung ausgebildet ist und die senkrechte Bohrung 32 in der Fassung ein Innengewinde. Eine zweite Hülse 35 ist in der ersten Hülse 30 für die Aufnahme der Feder 36 vorgesehen. Der Stößel 34 weist etwas oberhalb seines in die Fassung hineinragenden Endes eine Verdickung 38 in Art eines Wulstes auf, der an der Innenwand der zweiten Hülse 35 beweglich anliegt. Die Feder 36 ist oberhalb dieser Verdickung 38 um den Stößel 34 herum angeordnet, wobei die zweite Hülse 35 an ihrem außen liegenden Ende einen Anschlag 39 für die Feder 36 ausbildet. Am außenliegenden Ende des Stößels 34 ist ein Hebel 29 zum Vorspannen der Feder 36 angeordnet. Über den Hebel 29 und eine Schrägrampe 40 an der ersten Hülse 30 kann die Feder 36 vorgespannt werden. -

Fig. 3B zeigt die Schrägrampe 40, die an der ersten Hülse 30 ausgebildet ist. Am äußeren Ende 41 des Stößels ist ein Hebel 29, vorzugsweise als Drehflügel, vorgesehen. Dieser befindet sich in einer zweiten Position, das heißt in geöffneter Position des Sperrriegels 34. Der Stößel 34 ist also noch nicht in der sockelseitigen Bohrung 12 so verrastet, dass der Drehverschluss verriegelt ist. Der Drehflügel kann über eine vorzugsweise 180°-Drehung von seiner zweiten Position, wie inFig. 3B gezeigt, in eine erste Position, wie inFig. 4B gezeigt, gedreht werden. Durch Drehung in die erste Position ist der Stößel 34 über die Feder 36 vorspannbar. Sobald die fassungsseitige Bohrung 32 und die sockelseitige Bohrung 12 senkrecht zueinander ausgerichtet sind, greift der vorgespannte Stößel 34 in die Bohrung 12 des Sockels ein. Damit befindet sich der Sperrriegel 34 in geschlossener Stellung, wie inFig. 4B gezeigt. Die Feder 36 ist solange eingefedert, solange der Stößel, das heißt ein innenseitiges Ende 42 des Stößels 34 an der Außenwand der Fassung 17 anliegt. -

Fig. 4A zeigt den Verschlussstößel 34 in geschlossener Stellung, das heißt in der verriegelten Position. Der Stößel 34 befindet sich in dieser Position in Eingriff mit der sockelseitigen Bohrung 12 (hier nicht gezeigt). Wie ausFig. 4A erkennbar, steht das innenseitige Ende 42 des Stößels 34 von der Innenwand 20 der Fassung 17 hervor. Der Drehflügel bzw. Verschlusshebel 29 befindet sich in der ersten Position. Die Feder 36 ist entspannt, nachdem der Stößel 34 in die zur Bohrung 32 der Fassung 17 ausgerichtete sockelseitige Bohrung 12 eingreift. Der wulstartige Bereich 38 des Stößels 34 schließt an dessen in Richtung Sockel 10 weisenden Stirnseite mit dem in Richtung Sockel 10 weisenden Ende der zweiten Hülse 35 ab. Das innen liegende Ende des Stößels 42 ist formschlüssig in der sockelseitigen Bohrung 12 (hier nicht gezeigt) aufgenommen. Die Verschieblichkeit des Stößels 34 ergibt sich aus denFig. 3A und 3B mit denFig. 4A und 4B . -

Fig. 4B zeigt den Stößel 34 in Verriegelungsposition. Der Hebel 29 ist in der ersten Position. Die Feder 36 ist ausgefedert. Der Verschlusshebel 29 ist über die Schrägrampe 40 in Richtung Fassung 17 geführt. Der Stößel steht an der Innenseite bzw. Innenwand 20 der Fassung 17 nach innen über und zwar für den Eingriff in die sockelseitige Bohrung (hier nicht gezeigt). -