EP3447290A1 - Austauschbarer pumpenkopf für eine membranpumpe - Google Patents

Austauschbarer pumpenkopf für eine membranpumpe Download PDFInfo

- Publication number

- EP3447290A1 EP3447290A1 EP18189481.7A EP18189481A EP3447290A1 EP 3447290 A1 EP3447290 A1 EP 3447290A1 EP 18189481 A EP18189481 A EP 18189481A EP 3447290 A1 EP3447290 A1 EP 3447290A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pump head

- housing

- pumphead

- inlet

- drive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B43/00—Machines, pumps, or pumping installations having flexible working members

- F04B43/02—Machines, pumps, or pumping installations having flexible working members having plate-like flexible members, e.g. diaphragms

- F04B43/04—Pumps having electric drive

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B11/00—Equalisation of pulses, e.g. by use of air vessels; Counteracting cavitation

- F04B11/0008—Equalisation of pulses, e.g. by use of air vessels; Counteracting cavitation using accumulators

- F04B11/0033—Equalisation of pulses, e.g. by use of air vessels; Counteracting cavitation using accumulators with a mechanical spring

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B9/00—Piston machines or pumps characterised by the driving or driven means to or from their working members

- F04B9/02—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being mechanical

- F04B9/04—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being mechanical the means being cams, eccentrics or pin-and-slot mechanisms

Definitions

- the invention relates to a pump head for a diaphragm pump according to the preamble of claim 1 protection and a diaphragm pump according to the preamble of the protection claim 18th

- a diaphragm pump which consists essentially of a pump head connected to a drive with several pumping chambers.

- the pumping chambers are in each case sealed by means of a pumping membrane with respect to a drive chamber, wherein the respective pumping membrane can be displaced via an associated pumping element into a periodically axial pumping movement.

- the pumping chambers are connected via inlet valves to an inlet chamber and via an outlet valve to an outlet chamber.

- the inlet chamber is arranged centrally and the outlet chamber concentric with the inlet chamber.

- a separate intake valve plate having the intake valves can be used. This is upstream of the pumping chambers.

- U1 Membrane pumps are known, which consist essentially of a connected to a drive pump head.

- diaphragm pumps are used in the pharmaceutical sector for drug production but also in chemistry and biotechnology.

- the production of medicaments in the pharmaceutical industry is a very cost-intensive field, so that it is desirable to achieve time savings in the area of cleaning diaphragm pumps, primarily with the aim of reducing costs.

- the manufacturing costs of diaphragm pumps are very high due to the high sterility requirements and so it is desirable to reduce the cost of manufacturing the pumping elements.

- a disadvantage of the known diaphragm pumps that they have a pump head which is firmly connected to the drive, in particular the drive housing and the drive elements.

- known in the prior art diaphragm pumps made of metal, mainly made of high-alloy stainless steel which makes the production expensive and the handling of these pumps difficult. Since the pump head is firmly connected to the other elements of the diaphragm pump, the pump head must be completely cleaned after each fluid run. This means that the pumphead must be emptied and sterilized before a new batch of drug can pass through the pulse generator. This means that, for example, after a test run for a special drug several days and even more time-consuming cleaning steps are needed to complete new test runs with this unit.

- the invention is therefore an object of the invention to improve the previously known diaphragm pumps of the type mentioned so that the pump head can be produced more cheaply and is faster to change and this no cleaning and emptying more needed, so that significant time savings in drug manufacturing in the pharmaceutical industry are possible.

- the speed is to be increased to the marketability of a drug and costs are reduced by the elimination of process validation. Elaborate cleaning methods should be eliminated by the present invention.

- the pump head according to the invention is characterized in that it is designed as a single-use variant for drug production.

- the pump head is formed separately from the other elements of the diaphragm pump, namely the drive, in particular to the drive unit and the drive housing, and thus individually exchangeable.

- Advantage is it by the fact that the pump head can be changed relatively easily with two handles. This saves a lot of time. In addition, no tool for replacement of the pump head is required, which causes problems in the sterile field anyway.

- the pump head is preferably made so that it is only used once for a fluid passage, in particular a test run for the manufacture of a medicament or the preparation of the drug itself.

- the pump head can be disposed of after use and a new pump head at a next test run or a subsequent drug production to the other elements of the diaphragm pump, more precisely the drive, are connected.

- the conventional pumphead is usually emptied and rendered sterile before it can be reused for a new fluid passage. Since a residual emptying and germ-free cleaning in the inventive pump head is no longer required as a single-use variant, several days of idle for cleaning and emptying can be saved.

- the pump head is preferably designed to be self-contained and its interior preferably hermetically sealed to the outside completely. Only the inlet and outlet is preferred to conclude conclusively.

- the interior is structurally designed for low residual quantities after completion of the test runs.

- the pump head preferably completely, made of plastic.

- plastics in particular plastics which meet the requirements in the production of medicaments and meet the mechanical stresses.

- plastic use that is lighter than metals and less expensive to manufacture.

- the design of the pump head made of plastic facilitates manual attachment to the drive, the other elements of the diaphragm pump and thus the replacement of the pump head.

- the pump head can be recycled and thus represents a more environmentally friendly element of a diaphragm pump than the previously known pump head elements of diaphragm pumps. The disposal is cheaper and easier.

- the pump head housing made of polypropylene (PP), polyvinylidene difluoride (PVDF) and / or polytetrafluoroethylene (PTFE) is formed and thus has a high media resistance.

- PP polypropylene

- PVDF polyvinylidene difluoride

- PTFE polytetrafluoroethylene

- the pump head on a 5-chamber system over the known in the art 4-chamber systems.

- the liquid pulsation in the pump head in particular in the unit, can be reduced.

- This is an advantage over the 4-chamber system.

- the following tables compare 4-chamber systems with 5-chamber systems. So there are a total of five pumping chambers provided in the valve receiving body into which opens at least one inlet valve per pumping chamber.

- the pump chambers differ in their shape from the known circular pump chambers preferably in that they are piriform or pear-shaped.

- the region of the piriform pumping chamber which tapers towards one end is arranged centrally in the valve receiving body, so that the larger-volume region, which is rounded off to the other end, terminates in the direction of the outer edge of the valve-receiving body.

- the exhaust valve In the tapered region of the pumping chamber is vorzugseise the exhaust valve, which is therefore arranged centrally.

- an inlet valve In the larger volume region of the pumping chamber is preferably located in each case an inlet valve, which from the bottom the valve receiving body are seen arranged concentrically to the exhaust valves.

- Table 1a Pressure and speed values of a 4-chamber system with water 1st example 2nd example 3rd example terminal assembly 180 degrees: Active inlet to active outlet on side housing wall in 180 degrees position 90 degrees: Active inlet to active outlet on the side of the housing in 90 degrees position Front: Active inlet and active outlet at bottom Static pressure in Pascal, measured at the inlet side housing wall 809.302 814.047 (-237,403) (Connection of side housing wall not used) Speed in mm / s, measured at the inlet side housing wall 2,472.94 2,472.93 (23,3715) (Connection side housing wall not used) Static pressure in Pascal, measured at the inlet bottom / front (704,574) (front connection not used) (714,092) (Front connection not used) 977.654 Speed in mm / s, measured at the inlet bottom / front (61,9302) (Front connection not used) (55,3904) (front connection not used) 2,472.77 Static pressure in Pascal, measured at the

- a static pressure in Pascal

- the measurement taking place within the pump head at the inlet region at the same measuring point in the inlet region of the lateral housing wall, the measurement taking place within the pump head at the inlet region, a speed (in mm / s) of 2,472.94 detectable.

- the static pressure in a 5-chamber system is 188.771 Pascals, which is 620.531 Pascals lower.

- the speed in Comparative Example 1 is 1,633.25 mm / s in a 5-chamber system, with the same measuring point and the medium of water. The speed in a 5-chamber system is thus almost twice as low as in a 4-chamber system. The liquid pulsation can thus be substantially reduced. The pump is used more efficiently.

- Another alternative connection arrangement is preferably provided with an active outlet active inlet arrangement on the side housing wall of the pump head in a 90 degree position.

- the static pressure which is measured in the inlet area inside the pump head, is 814.047 Pascal in example 2 of the 4-chamber system.

- the speed at the same measuring point with the same medium of water in this arrangement is 2,472.93 mm / s.

- the static pressure of Comparative Example 2 measured in a 5-chamber system is significantly lower and is 188.375 Pascal, when measured at the same measuring point and using the medium of water.

- the speed in a 5-chamber system is also significantly lower at 1,633.25 mm / s.

- the arrangement of the active ports inlet and outlet at a 180 degree angle on the side housing wall of the pumphead or at a 90 degree angle does not give a difference in speed when using the medium of water.

- the speed is preferably the same.

- the pump head may preferably have a plurality of ports for possible use as an inlet and outlet, which are preferably closed with a stopper when not in use

- the inlet area within the pump head on the side housing wall can also be dimensioned in terms of static pressure and speed, although the connection is not used and only a connection use of the front connections, ie the front inlet and the front outlet, takes place.

- the measurement in a 4-chamber system using the medium of water at the measuring point results in inlet area inside the pump head on the side of the housing wall, when not in use Inlet and using the front ports a static pressure value of -237.403 Pascal and a speed value of 23.3715 of the liquid (Comparative Example 3).

- the static pressure value is -25.3943 and the velocity value is 27.9028.

- the comparison shows that the static negative pressures in a 5-chamber system are lower than in a 4-chamber system.

- values in the unused inlet area of the front port may be 704.574 Pascal (Static Pressure) and 61, 9302 mm / s.

- pressure values of 714,092 and speed values of 55,3904 at a 90 degree positioning of the active ports inlet and outlet on the side housing wall result at the same measuring point.

- the static pressure value in the active inlet area on the front side, measured inside the pump head is 977.654 Pascal and the speed value at the same measuring point is 2.472.77 mm / s.

- the pressure value in a 5-chamber system according to Comparative Example 3 amounts to 70.7398 Pascal and the speed value to 1632.43 mm / s.

- the pressure values and speed values in the 5-chamber system are therefore much lower and ensure a more efficient use of the pump.

- a static pressure in the active outlet region within the pump head can be measured at an inlet active outlet connection to the side casing wall in a 180 degree position of 4,912.81 Pascal.

- the speed with the same measuring position and the same medium is 227.787 mm / s in a 4-chamber system.

- the values in a 5-chamber system according to Comparative Example 1 are 2,512.74 Pascal and 135.315 mm / s. This in turn shows the enormous increase in efficiency of a 5-chamber system.

- Example 2 When connecting an inlet to the outlet on the housing side wall in 90 degrees position according to Example 2 results in a static pressure in the amount of 4,579.17 Pascal measured at the active outlet within the pump head in a 4-chamber system using the medium of water.

- the speed is 231.263 mm / s in this preferred experimental setup.

- the static pressure value is 2,680.44 Pascals and the speed value is 136,758 mm / sec.

- the valve receiving body of the pump head preferably has five outlet valves.

- the outlet chamber is preferably arranged centrally inside in relation to the inlet chambers in the valve receiving body.

- the chamber geometry is preferably designed to be flow-favored by means of CFD (Computational Fluid Dynamics) analysis.

- the pump head housing is cylindrical upwardly open with preferably a lateral housing wall and a bottom preferably closing down, with at least two ports, preferably an inlet and an outlet, horizontally and in the 90 ° arc on the lateral housing wall, particularly preferably three horizontal and arranged in the 90 ° bend ports on the side housing wall, and at least two front-side ports (bottom ports in the figures), preferably an inlet and an outlet are provided.

- the connections which can preferably be selected individually as exits and exits, can be used variably, depending on the customer's requirements. They are preferably multifunctional.

- the pumphead housing preferably has three ports, preferably two outlets and one inlet, on the lateral housing wall.

- the pumphead housing preferably has two ports, preferably an inlet and an outlet at the bottom of the pumphead housing.

- connection openings must be closed.

- a blanking plug plug or blind plug

- closes the opening by means of preferably a Schneppersystems or particularly preferably a seamless thread produced leak-free.

- the sealing takes place via a sealing collar and additional parts, such as O-rings, are dispensed with.

- the pump head is a single-use variant, the customer can preferably close the connection once with the blind plug.

- the blind plug is attachable via a click fastener and then preferably not disassembled.

- the blind plug is attachable via a thread, which is preferably made seamless and can be disassembled again.

- the customer can therefore choose the connections that he needs for the liquid run and then, since it is the pump head is a disposable variant, close the not in use connections before startup with the blind plug.

- the multifunctionality of the connections provides the customer with a high degree of flexibility in using the pump head.

- the pump head according to the invention preferably comprises on the underside (corresponding to the front side) an overflow valve for reducing operating or system-related overpressures.

- the overflow valve is preferably hermetically connected to the pump head housing and allows constant flow conditions.

- the overflow valve or pressure relief valve reduces pressure peaks by relieving the system when the set pressure is exceeded.

- the overflow valve can preferably be installed independently of position horizontally or vertically in the pump head housing. It is therefore versatile.

- the spill valve is connected by means of simple screw on the pump head housing so that it can be easily and quickly mounted and dismounted.

- the overflow valve of the pump head according to the invention is infinitely adjustable.

- the adjustment ranges are preferably from 0.2 to 6 bar, in particular from 0.2 to 5 bar and particularly preferably from 0.4 to 5 bar.

- the pressure-holding valve is infinitely adjustable. It can also be adjusted during the pumping process, so that the valve setting is possible even under working pressure. Pressure peaks and pulsations are reliably reduced.

- the valve preferably has a small hysteresis.

- the housing of the overflow valve is preferably made of PP, PVDF and PTFE and thus has a high media resistance and meets all approval standards for the biopharmaceutical sector.

- the liquid or the product is preferably located in the respective part of the pump head, where it is guided at normal delivery to the respective outlets.

- the membrane opens when the set upper value is reached and lifts off against the spring. In this position, a channel is preferably released, which dissipates the pressure peak to the inlet of the pump, thus providing a bypass promotion.

- a constant flow of funding is the result.

- the spring force can be adjusted during operation and is finely adjustable due to the large membrane area.

- the overflow valve is completely formed from plastic, wherein the adjusting spring is preferably provided as a plate spring packet, preferably in plastic.

- the spring can also be designed as a ring spring preferably metallic, so that the valve is preferably almost completely made of plastic.

- the complete pump head is metallic free. But even with the metallic ring spring performed the remaining components of the overflow valve are preferably made entirely of plastic.

- the permissible media temperature in connection with the valve depends on the base material. For example, a temperature of 120 ° C is permissible for the design of the housing in PVDF and for a version in PTFE of 150 ° C.

- the membrane of the pump head unit is designed in a particular preferred embodiment so that it completely spans the valve body with the pumping chambers.

- the outer border of the membrane is preferably configured such that it points upwards and projecting downwards only a few millimeters from the membrane surface.

- the downwardly projecting projection of the membrane border preferably engages in a groove, which is provided correspondingly at the top of the outer border of the valve receiving body.

- the membrane surface itself preferably spans the entire inner region of the valve-receiving body, starting from the outer edge of the valve-receiving body.

- the membrane is formed from a permanently elastic, in particular walktau Mother material.

- the material is preferably plastic.

- the membrane is provided in the suction and pressure direction to the respective pumping chamber out (on its underside) bulged surfaces whose bulge is preferably adapted to the shape and size of the inlet valve disk.

- the membrane also particularly preferably has a plurality of downwardly projecting enclosures, which engage in a groove which in each case surrounds the pumping chambers on their upwardly open side. The membrane thereby hermetically seals the respective pumping chambers.

- the downwardly projecting enclosure is preferably formed piriförmig corresponding to the respective pumping chamber, wherein the preferably piriförmige enclosure engages in a corresponding preferably piriform groove formed, which surrounds the pumping chambers on its upwardly open, formed in the valve receiving body side.

- a plurality of, preferably five, annular bulges projecting upwards are provided on the upper side of the membrane.

- the inner diameter of the highest point of these annular bulges is preferably equal to the outer diameter of the bulged down surfaces.

- a respective, preferably plasticized, pressure piece is provided in the center of the respective annular bulges of the membrane, which cooperates with a plunger which is attached to a swash plate of a drive unit to be set in a pumping motion.

- the membrane is structurally designed in such a way that an optimum efficiency can be achieved with the pressure piece, which is preferably cast in vertically in an advantageous manner, which preferably defines a closing dimension of 3.5 °.

- the preferred closing size of 3.5 ° refers to the resting state of the membrane.

- the closing dimension can also be more or less, but in particular between 2.0 ° and 6.5 °.

- the closed size refers to the bulged surfaces of the membrane projecting downwards and the annular bulges protruding upward from the membrane.

- the horizontal cross-section of the membrane is the starting point for the design at 0 °. At a 3.5 ° angle are the protrusions.

- the angle of attack is preferably dependent on the position position of the eccentric shaft and can be changed individually within a certain scope.

- the flow rate can be regulated because the stroke is reduced or enlarged, which results in that the delivery rate is variable.

- the invention provides a diaphragm pump having a drive connected to the pump head described above.

- the pump head is preferably detachably fastened to the drive by means of a plurality of holding clamps or clamping straps, preferably two holding clamps.

- This quick-release mechanism is advantageous for the time-saving installation of the replaceable pump head on the other pumping elements, in particular the drive.

- a functionally reliable assembly of the pump heads is ensured. The disassembly is just as quickly possible as the installation of the pump head, which is releasably secured via the retaining clips to the drive housing.

- the retaining clips are equipped with a snap-in clip, which preferably engages in a groove on the pump head.

- the groove is circumferentially provided on the side wall of the pump head housing, so that at the same time a large individuality in the position of the arrival and departure of the connections is possible.

- the snap-in clip preferably pulls the pump head over the groove so close to the drive that the pump head with drive is hermetically sealed to one another.

- the membrane pump according to the invention preferably has an electronic-hydraulic drive. Due to the hydraulic flow favoring of the liquids is achieved.

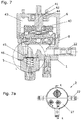

- diaphragm pump 2 consists of a drive 4 with an in Fig. 9 shown drive unit 3 and a pump head unit 1, on whose underside an overflow valve 5 is arranged.

- the drive 4 consists of a drive or motor housing 6, in which the drive unit 3 is located.

- a holding clamp 7 (here only one visible) for securing the drive housing 6 to a pump head housing 8.

- the holding clamp 7 comprises a clamping bracket 9, the lower, inwardly bent end 10 in a groove 11 on Pumphead 1 engages. When folding up the closure element 12, the clamping bracket 9 pulls the pump head housing 8 firmly against the drive housing 6.

- the drive unit 3 is connected by means of screw connection via a centering disc 13 with the eccentric disc 14 of the pump head unit 1.

- a centering disc 13 with the eccentric disc 14 of the pump head unit 1.

- Pump head assembly 1 shown in detail together from the eccentric disc 14, a plunger plate or swash plate 15 with five plungers 16, a frame 17 with five circular frame openings 18 for receiving the plunger 16, a diaphragm 19, a valve receiving body 20, a centering ring 21, a pump head housing 8 with a plurality of terminals 22 and an overflow valve 5.

- the centering ring 21 is secured by means of countersunk screws 23 on the pump head housing 8 and centered the upper end 24 of the pump head housing 8 in the drive housing. 6

- FIG. 2 the pump head elements are shown in an exploded view.

- the pump head housing 8 in this embodiment, a total of five openings 25 for five multifunctional connections 22, which are each closed by a plug 26.

- Two of the connection openings 25 are located at the bottom (not visible), three of which are laterally on the housing (two of them visible).

- the overflow valve 5 is arranged on the underside in the region of the bottom 27 of the pump head housing 8.

- five pumping chambers 28 are concentrically disposed in the valve receiving body 20.

- the five pumping chambers are pear-shaped, wherein the round-shaped large-volume region of the chamber is located on the outer edge of the valve receiving body and the tapered region of the chamber is located centrally in the valve-receiving body.

- Fig. 8 the piriform is described in more detail.

- the membrane 19 Above the valve receiving body 20, the membrane 19 is arranged.

- the annular bulges 29 fall in the region of their inner diameter downwards in the direction of the push button 30 from.

- At the bottom of the membrane 19 also five corresponding bulged surfaces 31 are formed (not visible). These bulged surfaces 31 are down in Fig. 8 described in more detail.

- the annular bulge 29 upwards is in Fig. 8 clearly visible.

- a pump head insert 32 which in Fig.

- the cast-in in the membrane 19 push button 30 is vertically upwardly through the respective frame openings 18 of the frame 17 through, so that the recess 33 in the plunger 16 includes the protruding part of the push button 30.

- the eccentric disc 14 is screwed with five countersunk screws 34 with the plunger plate 15.

- the membrane 19 provides a total of five thrust pieces 30 which protrude at the top of the diaphragm 19 and come into contact with the respective plungers 16 of the swash plate 15.

- the frame 17 has five frame openings 18, which are sealed at the bottom with the annular bulges 29 of the membrane 19.

- the upper part of the pressure piece 30 which is cast firmly in the membrane 19 extends into the frame opening 18.

- the eccentric disc 14 is connected to the five countersunk screws 34 to the plunger plate 15.

- FIG. 3 shows the pump head insert 32, which consists of eccentric disc 14, plunger plate 15, frame 17, diaphragm 19 and valve receiving body 20 together with sealing ring 38.

- the intake valves 35 are outboard and the exhaust valves 36 are located inboard.

- a sealing ring 38 is provided, which seals the outlet chamber 55 in the housing 8.

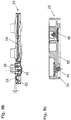

- the pump head housing 8 is together with side view of the spill valve 37 in Fig. 4 shown.

- the exploded view shows three laterally arranged multi-functional ports 22 and two arranged on the underside of the pump head housing 8 ports 22.

- the ports 22 are each connected to a sealing ring 50 to the pump head housing 8.

- Four of the ports 22 are provided with a plug 26.

- the overflow valve 5 is arranged decentrally on the underside 27 of the pump head housing 8 and secured by means of a screw connection to the housing 8.

- FIG. 5 shows a side view of the diaphragm pump 2.

- the overflow valve 5 is located decentralized on the underside 27 of the pump head housing 8.

- the clamping bracket 9 shown in the drawing of the holding clamp or clamping tab 7 engages in a groove 11 of the pump head housing 8, which surrounds the side wall of the housing 8 and fixed the pump head housing eighth to the drive 4.

- the closing lever 12 of the terminal 7 is in the closed state.

- FIG. 6 shows a side view in longitudinal section AA of in Fig. 5

- the flange 39 of the cylinder head 40 of the drive 4 is secured to the drive housing 6 with a plurality of cylinder head bolts 41.

- the pump head 1 is secured by means of retaining clips 7.

- the lower end 10 of the clamping bracket 9 of the retaining clips 7 engages in the laterally encircling groove 11 of the pump head housing 8.

- the pump ports 22 are connected to the sealing ring 50 to the pump head housing 8 out.

- the valve receiving body 20 is completely received with the diaphragm 19 and the frame 17 in the pump head housing 8, wherein the centering ring 21 acts as an interface between the pump head housing 8 and drive housing 6.

- the eccentric disc 14 protrudes into the drive housing 6.

- Fig. 7 is the pump head 1 with the drive unit 3 without cylinder head 40 in a side view, along the line KK of in Fig. 7a shown diaphragm pump 2 shown.

- the eccentric 42 extends through the opening in the upper side of the motor housing 6 into the engine compartment 43.

- the elements of the drive unit 3 are together with ball bearings 43, 44 visible and in detail in Fig. 9 shown.

- a diaphragm 45 of the overflow valve 5 is shown together with the spring 46 in the valve 5.

- FIG. 7b is an enlarged view of the spill valve 5, according to magnification L of Fig. 7 ,

- the overflow valve 5 is arranged on the underside 27 of the pump head housing 8.

- the membrane 45 seals an outlet 47 and an inlet 48 toward the liquid chamber 49 of the pump head 1.

- the spring 46 is disposed below the diaphragm 45 in the valve housing 37. Upon reaching an elevated pump internal pressure, the membrane 45 opens and lifts off against the spring 46. As a result, a channel or annular channel 51 is released, which discharges the pressure peak to the inlet 48 of the pump 2. Thus, a constant flow rate in the pump 2 can be maintained.

- FIG. 8 shows an exploded view of the diaphragm 19 and the valve receiving body 20.

- Three of the five pumping chambers 28 of the valve receiving body 20 are clearly visible in an oblique plan view.

- the reference numerals 28 in FIG. 8 directly marked pumping chamber has a kind of piriform.

- the large-volume region of the piriform chamber is arranged on the outer edge of the valve receiving body. Towards the center of the valve receiving body then the pumping chamber tapers, so that there is a pear-like shape.

- a side connecting the large volume portion to the tip of the pump chamber taper is straight (that is, the side indicated by the reference numeral 28) and the opposite side is at the center thereof, and the lower end is the large volume portion at the outer edge and upper End of the tapered area, slightly curved inwards.

- the reference numeral 28 in FIG. 8 directly marked pump chamber adjoins the upper end of the taper of the fully apparent pumping chamber of FIG. 8 on.

- Five annular bulges 29 of the membrane 19, which encircle the respective centrally arranged within the respective bulge 29 pressure piece 30 and projecting upwards, are visible.

- a piriform or pear-shaped groove 52 which surrounds the individual pumping chambers 28 on their side open in the valve receiving body 20 formed side is good at three pumping chambers 28 can be seen.

- this groove 52 engages the respective corresponding piriform enclosure 53, which at the bottom (not visible here) of the membrane 19 is provided.

- FIG. 8a shows a sectional view through the in FIG. 8 shown diaphragm 19 and the valve receiving body 20.

- the outlet chamber 55 On the underside 54 of the valve receiving body 20, the outlet chamber 55 is shown, in which the exhaust valves 36 (here three visible) open.

- the outlet valves 36 are preferably designed as diaphragm valves. In this case, an outlet valve 36 is shown in section.

- An inlet valve 35 is also shown in section, wherein the inlet valves 35 (three visible here) each upstream of an inlet 54 provided on the bottom 54 of the valve receiving body 20 inlet chamber.

- the inlet valves 35 are preferably also designed as a diaphragm valve.

- the preassembled pressure piece 30 is sealed with the membrane 19 (plasticized).

- the outer border 59 of the membrane has protrusions 59 ', 59 "projecting upwards and downwards from the membrane surface 58, surrounding the outer edge 59 of the membrane,

- the protrusion 59' of the membrane border 59 projecting downwards is designed such that it protrudes can engage with a mating groove 60 formed correspondingly on the valve receiving body 20 and provided at the top of the outer periphery of the valve receiving body 20.

- the groove 60 provided at the top of the outer periphery of the valve receiving body 20 is in FIG Fig. 8a shown.

- FIG. 8b shows the membrane 19 in cross-section and at rest.

- the vertically molded into the membrane 19 pressure piece 30, which specifies the closing size, is in the idle state.

- FIG. 8c shows the valve-receiving body 20 having an outlet chamber 55 and a plurality of inlet chambers 56 (shown here) in the lower area. Also, an intake valve 35 and an exhaust valve 36 are shown in section.

- FIG. 9 shows an exploded view of the drive unit 3. This includes several drive elements. Including the eccentric 42, a plurality of retaining rings 61, 61 ', two ball bearings 43, 44, the centering disc 13 and a bearing pressure washer 63 which is secured with a countersunk screw 64 to the eccentric 42.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Reciprocating Pumps (AREA)

Abstract

Description

- Die Erfindung betrifft einen Pumpenkopf für eine Membranpumpe nach dem Oberbegriff des Schutzanspruchs 1 und eine Membranpumpe nach dem Oberbegriff des Schutzanspruchs 18.

- Aus der

DE 10 2008 035 592 B4 ist eine Membranpumpe bekannt, die im Wesentlichen aus einem mit einem Antrieb verbundenen Pumpenkopf mit mehreren Pumpkammern besteht. Die Pumpkammern sind dabei jeweils mittels einer Pumpmembran gegenüber einer Antriebskammer abgedichtet, wobei die jeweilige Pumpmembran über ein zugeordnetes Pumpelement in eine periodisch axiale Pumpbewegung versetzbar ist. Die Pumpkammern sind dabei über Einlassventile mit einer Einlasskammer und über ein Auslassventil mit einer Auslasskammer verbunden. Dabei ist die Einlasskammer zentral angeordnet und die Auslasskammer konzentrisch zu der Einlasskammer. In der Ventilplatte dieser Membranpumpe ist ein Absatz vorgesehen, in den eine separate Einlassventilplatte, welche die Einlassventile aufweist, eingesetzt werden kann. Diese ist den Pumpkammern hin vorgelagert. Auch aus derDE 101 17 531 A1 undDE 20 2006 020 237 U1 sind Membranpumpen bekannt, die im Wesentlichen aus einem mit einem Antrieb verbundenen Pumpenkopf bestehen. - Derartige bekannte Membranpumpen werden im Pharmabereich zur Medikamentenherstellung aber auch in der Chemie und Biotechnologie eingesetzt. Bekannterweise ist die Medikamentenherstellung in der Pharmaindustrie ein sehr kostenintensiver Bereich, so dass es wünschenswert ist, im Bereich der Reinigung von Membranpumpen zeitliche Einsparungen vorwiegend mit dem Ziel der Kostensenkung zu erreichen. Auch die Herstellungskosten von Membranpumpen sind aufgrund der hohen Sterilitätsanforderungen sehr hoch und so ist es erstrebenswert, die Kosten in der Herstellung der Pumpelemente zu reduzieren.

- Nachteilig bei den bekannten Membranpumpen ist, dass diese einen Pumpenkopf aufweisen, der fest mit dem Antrieb, insbesondere dem Antriebsgehäuse und den Antriebselementen verbunden ist. Darüber hinaus sind die im Stand der Technik bekannten Membranpumpen aus Metall, vorwiegend aus hochlegiertem Edelstahl was die Herstellung teuer macht und das Handling dieser Pumpen erschwert. Da der Pumpenkopf fest mit den weiteren Elementen der Membranpumpe verbunden ist, muss der Pumpenkopf nach jedem Flüssigkeitslauf komplett gereinigt werden. Dies bedeutet, dass der Pumpenkopf restentleert und steril gemacht werden muss, bevor eine neue Medikamentencharge das Aggregat durchlaufen kann. Dies führt dazu, dass beispielsweise nach einem Testlauf für ein spezielles Medikament mehrere Tage und noch weitere zeitintensive Reinigungsschritte benötigt werden, um mit diesem Aggregat neue Testläufe zu absolvieren. Die Kosten für allein den Reinigungsvorgang sind sehr hoch, da Reinigungsmittel, Personen- und erheblicher Zeitaufwand und dergleichen bereitgestellt werden muss. Auch vor Einsatz der Membranpumpe müssen jedes Mal erneut, d.h. vor jedem neuen Medikamentendurchlauf Validierungsprozesse durchgeführt werden. Dies ist zeitaufwendig. Regelmäßig entstehen in den bekannten Membranpumpen außerdem Druckschwankungen, da diese für Standardanwendungen konzipiert wurden und Überdrücke entstehen, die die Strömungsverhältnisse negativ beeinflussen.

- Der Erfindung liegt daher die Aufgabe zugrunde, die bisher bekannten Membranpumpen der eingangs angeführten Art so zu verbessern, dass der Pumpenkopf kostengünstiger hergestellt werden kann und schneller zu wechseln ist und dieser keiner Reinigung und Restentleerung mehr bedarf, so dass erhebliche Zeiteinsparungen bei der Medikamentenherstellung in der Pharmaindustrie möglich sind. Mit der vorliegenden Erfindung soll darüber hinaus die Geschwindigkeit bis zur Marktreife eines Medikamentes erhöht werden und Kosten durch die Eliminierung der Prozessvalidierung reduziert werden. Aufwendige Reinigungsverfahren sollen durch die vorliegende Erfindung entfallen.

- Diese Aufgabe wird in Verbindung mit dem Oberbegriff des Schutzanspruchs 1 durch den kennzeichnenden Teil des Schutzanspruchs 1 gelöst und in Verbindung mit dem Oberbegriff des Schutzanspruchs 18 durch den kennzeichnenden Teil des Schutzanspruchs 18.

- Der erfindungsgemäße Pumpenkopf ist dadurch gekennzeichnet, dass dieser als Single-Use-Variante zur Medikamentenherstellung ausgebildet ist. Der Pumpenkopf ist dabei separat zu den weiteren Elementen der Membranpumpe, nämlich dem Antrieb, insbesondere zu der Antriebseinheit und dem Antriebsgehäuse, ausgebildet und somit individuell austauschbar. Vorteil ist es dadurch, dass der Pumpenkopf mit zwei Handgriffen relativ einfach gewechselt werden kann. Dies erspart ein Vielfaches an Zeit. Darüber hinaus ist kein Werkzeug für den Austausch des Pumpenkopfes erforderlich, welches im Sterilbereich ohnehin Probleme bereitet. Der Pumpenkopf ist dabei vorzugsweise so hergestellt, dass dieser nur für einen Flüssigkeitsdurchlauf, insbesondere einen Testlauf für die Herstellung eines Medikaments oder die Herstellung des Medikaments selbst einmalig verwendet wird. Als Einwegartikel kann der Pumpenkopf nach Verwendung entsorgt werden und ein neuer Pumpenkopf bei einem nächsten Testlauf oder einer nächsten Medikamentenherstellung an die weiteren Elemente der Membranpumpe, genauer gesagt den Antrieb, angeschlossen werden. Dadurch ergeben sich Einsparungen im Millionenbereich für die Pharmaindustrie, weil beispielsweise bei einem einwöchigen Test für ein künftiges Medikament ca. drei Tage eingespart werden können, und zwar, weil aufgrund des austauschbaren Pumpenkopfes keine Reinigung desselben mehr erforderlich ist. Der herkömmliche Pumpenkopf wird gewöhnlich restentleert und steril gemacht, bevor dieser wieder für einen neuen Flüssigkeitsdurchlauf eingesetzt werden kann. Da eine Restentleerung und keimfreie Reinigung bei dem erfindungsgemäßen Pumpenkopf als Single-Use-Variante nicht mehr erforderlich ist, können mehrere Tage an Leerlauf für die Reinigung und Restentleerung eingespart werden. Folglich sind aufgrund des erfindungsgemäßen Pumpenkopfes erhebliche Kosteneinsparungen in der Pharmaindustrie möglich. Der Pumpenkopf ist vorzugsweise in sich geschlossen ausgebildet und dessen Innenleben bevorzugt vollständig nach außen hermetisch abgedichtet. Lediglich der Ein- und Auslauf ist vorzugsweise noch abschließend zu schließen. Der Innenraum ist konstruktiv auf geringe Restmengen nach Beendigung der Testläufe ausgebildet.

- Gemäß einer bevorzugten Ausführungsform der Erfindung ist der Pumpenkopf, vorzugsweise vollständig, aus Kunststoff ausgebildet. Bevorzugt werden FDA konforme Kunststoffe eingesetzt, insbesondere Kunststoffe, die den Anforderungen bei der Medikamentenherstellung entsprechen und den mechanischen Belastungen genügen. Im Vergleich zu den bekannten Pumpen aus hochlegierten Edelstählen findet folglich ein anderer Werkstoff, nämlich Kunststoff Verwendung, der leichter als Metalle und kostengünstiger in der Herstellung ist. Die Ausbildung des Pumpenkopfes aus Kunststoff erleichtert die manuelle Anbringung an dem Antrieb, den weiteren Elementen der Membranpumpe und damit den Austausch des Pumpenkopfes. Darüber hinaus kann der Pumpenkopf recycelt werden und stellt somit ein umweltfreundlicheres Element einer Membranpumpe dar als die bisher bekannten Pumpenkopfelemente von Membranpumpen. Dabei ist die Entsorgung günstiger und einfacher. Aufwendige Validierungsprozesse entfallen bei Kunststoff als Einwegvariante. Vorzugsweise ist das Pumpenkopfgehäuse aus Polypropylen (PP), Polyvinylidendifluorid (PVDF) und/oder Polytetrafluorethylen (PTFE) ausgebildet und weist damit eine hohe Medienresistenz auf.

- Nach einer weiteren bevorzugten Ausführung der Erfindung weist der Pumpenkopf ein 5-Kammersystem gegenüber dem im Stand der Technik bekannten 4-Kammersystemen auf. Mit dem 5-Kammersystem kann die Flüssigkeitspulsation im Pumpenkopf, insbesondere im Aggregat, verringert werden. Gegenüber dem 4-Kammersystem ist dies von Vorteil. In den nachfolgenden Tabellen werden 4-Kammersysteme mit 5-Kammersystemen verglichen. Es sind also insgesamt fünf Pumpkammern in dem Ventilaufnahmekörper vorgesehen, in die mindestens ein Einlassventil je Pumpkammer mündet. In einer besonders bevorzugten Ausgestaltung unterscheiden sich dabei die Pumpkammern in ihrer Form von den bekannten kreisförmigen Pumpkammern vorzugsweise dadurch, dass diese piriförmig bzw. birnenförmig ausgebildet sind. Der zu einem Ende hin spitz zulaufende Bereich der piriförmigen Pumpkammer ist dabei zentral in dem Ventilaufnahmekörper angeordnet, so dass der zum anderen Ende abgerundete großvolumigere Bereich in Richtung des äußeren Randes des Ventilaufnahmekörpers hin abschließt. Im verjüngten Bereich der Pumpkammer befindet sich vorzugseise das Auslassventil, welches folglich zentral angeordnet ist. Im großvolumigeren Bereich der Pumpkammer befindet sich jeweils vorzugsweise ein Einlassventil, welches von der Unterseite des Ventilaufnahmekörpers her gesehen konzentrisch zu den Auslassventilen angeordnet sind.

- Nachfolgend sind vier Tabellen 1a, 1b und 2a, 2b dargestellt, welche die Unterschiede zwischen einem 5-Kammersystem und einem 4-Kammersystem darstellen. Im Vergleich eines 4-Kammersystems gemäß Tabellen 1a, 1b zu einem 5-Kammersystem gemäß Tabellen 2a, 2b lassen sich deutlich reduzierte Betriebsinnendrücke im 5-Kammersystem feststellen. Die Anordnung der aktiven Anschlüsse in den jeweiligen Beispielen und Vergleichsbeispielen, nämlich einmal für den Flüssigkeitseinlass und einmal für den Flüssigkeitsauslass, ist in einem ersten Beispiel und vierten Vergleichsbeispiel in einem 180°-Winkel an der Außenseite des Pumpenkopfes vorgesehen. In einem zweiten Beispiel und fünften Vergleichsbeispiel sind diese aktiven Anschlüsse in einem 90°-Winkel angeordnet und in einem dritten Beispiel und sechsten Vergleichsbeispiel frontseitig (entspricht der Unterseite).

Tabelle 1a: Druck- und Geschwindigkeitswerte eines 4-Kammersystems bei Wasser 1. Beispiel 2. Beispiel 3. Beispiel Anschlussanordnung 180 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 180 Grad Stellung 90 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 90 Grad Stellung Front: Aktiver Einlass und aktiver Auslass an Unterseite Statischer Druck in Pascal, gemessen am Einlass seitliche Gehäusewand 809,302 814,047 (-237,403) (Anschluss seitliche Gehäusewand nicht genutzt) Geschwindigkeit in mm/s, gemessen am Einlass seitliche Gehäusewand 2472,94 2472,93 (23,3715) (Anschluss seitliche Gehäusewand nicht genutzt) Statischer Druck in Pascal, gemessen am Einlass Unterseite/ Front (704,574) (Frontanschluss nicht genutzt) (714,092) (Frontanschluss nicht genutzt) 977,654 Geschwindigkeit in mm/s, gemessen am Einlass Unterseite/ Front (61,9302) (Frontanschluss nicht genutzt) (55,3904) (Frontanschluss nicht genutzt) 2472,77 Statischer Druck in Pascal, gemessen am Auslass 4912,81 4579,17 6073,68 Geschwindigkeit in mm/s, gemessen am Auslass 227,787 231,263 231,007 Tabelle 1b: Druck- und Geschwindigkeitswerte eines 4-Kammersystems bei Blut 4. Beispiel 5. Beispiel 6. Beispiel Anschlussanordnung 180 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 180 Grad Stellung 90 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 90 Grad Stellung Front: Aktiver Einlass und aktiver Auslass an Unterseite Statischer Druck in Pascal, gemessen am Einlass seitliche Gehäusewand 787,718 782,738 (-230,959) (Anschluss seitliche Gehäusewand nicht genutzt) Geschwindigkeit in mm/s, gemessen am Einlass seitliche Gehäusewand 2471,72 2471,71 (0,0262517) (Anschluss seitliche Gehäusewand nicht genutzt) Statischer Druck in Pascal, gemessen am Einlass Unterseite/ Front (707,783) (Frontanschluss nicht genutzt) (710,07) (Frontanschluss nicht genutzt) 979,036 Geschwindigkeit in mm/s, gemessen am Einlass Unterseite/ Front (56,3939) (Frontanschluss nicht genutzt) (48,7154) (Frontanschluss nicht genutzt) 2471,39 Statischer Druck in Pascal, gemessen am Auslass 4892,6 4558,85 6059,91 Geschwindigkeit in mm/s, gemessen am Auslass 233,393 236,664 236,405 Tabelle 2a: Druck- und Geschwindigkeitswerte des erfindungsgemäßen 5-Kammersystems bei Wasser 1. Vergleichsbeispiel 2. Vergleichsbeispiel 3. Vergleichsbeispiel Anschlussanordnung 180 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 180 Grad Stellung 90 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 90 Grad Stellung Front Aktiver Einlass und aktiver Auslass an Unterseite Statischer Druck in Pascal, gemessen am Einlass seitliche Gehäusewand 188,771 188,375 (-25,3943) (Anschluss seitliche Gehäusewand nicht genutzt) Geschwindigkeit in mm/s, gemessen am Einlass seitliche Gehäusewand 1633,25 1633,25 (27,9028) (Anschluss seitliche Gehäusewand nicht genutzt) Statischer Druck in Pascal, gemessen am Einlass Unterseite/ Front (30,2918) (Frontanschluss nicht genutzt) (30,0523) (Frontanschluss nicht genutzt) 70,7398 Geschwindigkeit in mm/s, gemessen am Einlass Unterseite/ Front (103,997) (Frontanschluss nicht genutzt) (104) (Frontanschluss nicht genutzt) 1632,43 Statischer Druck in Pascal, gemessen am Auslass 2512,74 2680,44 4018,15 Geschwindigkeit in mm/s, gemessen am Auslass 135,315 136,758 136,7 Tabelle 2b: Druck- und Geschwindigkeitswerte des erfindungsgemäßen 5-Kammersystems bei Blut 4. Vergleichsbeispiel 5. Vergleichsbeispiel 6. Vergleichsbeispiel Anschlussanordnung 180 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 180 Grad Stellung 90 Grad: Aktiver Einlass zu aktiver Auslass an seitlicher Gehäusewand in 90 Grad Stellung Front Aktiver Einlass und aktiver Auslass an Unterseite Statischer Druck in Pascal, gemessen am Einlass seitliche Gehäusewand 186,196 186,234 (2,05115) (Anschluss seitliche Gehäusewand nicht genutzt) Geschwindigkeit in mm/s, gemessen am Einlass seitliche Gehäusewand 1632,91 1632,91 (0,528212) (Anschluss seitliche Gehäusewand nicht genutzt) Statischer Druck in Pascal, gemessen am Einlass Unterseite/ Front (50,2839) (Frontanschluss nicht genutzt) (50,5011) (Frontanschluss nicht genutzt) 94,4495 Geschwindigkeit in mm/s, gemessen am Einlass Unterseite/ Front (95,2814) (Frontanschluss nicht genutzt) (95,5958) (Frontanschluss nicht genutzt) 1632,14 Statischer Druck in Pascal, gemessen am Auslass 2509,02 2690,27 4007,21 Geschwindigkeit in mm/s, gemessen am Auslass 137,59 139,013 138,928 - In einer Anschlussanordnung des aktiven Einlasses zum aktiven Auslass an der seitlichen Gehäusewand des Pumpenkopfes in einer 180 Grad Stellung ist ein statischer Druck (in Pascal) im Bereich des Einlasses der seitlichen Gehäusewand in Höhe von 809,302 bei einem 4-Kammersystem und bei Verwendung des Mediums Wasser messbar (Beispiel 1). In dieser Anschlussanordnung ist an gleicher Messstelle im Einlassbereich der seitlichen Gehäusewand, wobei die Messung innerhalb des Pumpenkopfes am Einlassbereich erfolgt, eine Geschwindigkeit (in mm/s) von 2.472,94 feststellbar. Diese Werte sind bei einem 4-Kammersystem und Einsatz des Mediums Wasser im Vergleich zu einem 5-Kammersystem wie in Tabelle 2a (Vergleichsbeispiel 1) dargestellt, deutlich höher. Bei gleicher Anschlussanordnung, gleicher Messstelle und dem Medium Wasser liegt der statische Druck in einem 5-Kammersystem bei 188,771 Pascal und damit um 620,531 Pascal niedriger. Die Geschwindigkeit im Vergleichsbeispiel 1 beträgt in einem 5-Kammersystem, bei gleicher Messstelle und dem Medium Wasser 1.633,25 mm/s. Die Geschwindigkeit in einem 5-Kammersystem ist damit fast doppelt so niedrig, wie in einem 4-Kammersystem. Die Flüssigkeitspulsation kann damit wesentlich verringert werden. Die Pumpe wird effizienter genutzt.

- Eine weitere alternative Anschlussanordnung wird vorzugsweise mit einer Anordnung des aktiven Einlasses zum aktiven Auslass an der seitlichen Gehäusewand des Pumpenkopfes in einer 90 Grad Stellung bereitgestellt. Der statische Druck, welcher im Einlassbereich im Inneren des Pumpenkopfes gemessen wird, beträgt dabei im Beispiel 2 des 4-Kammersystems 814,047 Pascal. Die Geschwindigkeit an gleicher Messstelle bei gleichem Medium Wasser in dieser Anordnung beträgt 2.472,93 mm/s. Im Vergleich dazu ist der statische Druck des Vergleichsbeispiels 2 gemessen in einem 5-Kammersystem deutlich niedriger und liegt bei 188,375 Pascal und zwar, wenn er an gleicher Messstelle und bei Verwendung des Mediums Wasser gemessen wird. Die Geschwindigkeit in einem 5-Kammersystem ist ebenfalls mit 1.633,25 mm/s deutlich niedriger.

- Besonders bevorzugt ergibt die Anordnung der aktiven Anschlüsse Einlass und Auslass in einem 180 Grad Winkel an der seitlichen Gehäusewand des Pumpenkopfes oder in einem 90 Grad Winkel keinen Unterschied in der Geschwindigkeit bei Verwendung des Mediums Wasser. Die Geschwindigkeit ist vorzugsweise gleich.

- Da der Pumpenkopf vorzugsweise mehrere Anschlüsse zur möglichen Nutzung als Ein- und Auslass aufweisen kann, die allerdings im Falle der Nichtbenutzung vorzugsweise mit einem Stopfen verschlossen sind, kann auch der Einlassbereich innerhalb des Pumpenkopfes an der seitlichen Gehäusewand in punkto statischer Druck und Geschwindigkeit bemessen werden, obwohl der Anschluss nicht genutzt ist und nur eine Anschlussnutzung der Frontanschlüsse, also des Fronteinlasses und des Frontauslasses, erfolgt. In diesem Fall ergibt die Messung in einem 4-Kammersystem unter Verwendung des Mediums Wasser an der Messstelle Einlassbereich innerhalb des Pumpenkopfes an der seitlichen Gehäusewand, bei Nichtnutzung dieses Einlasses und bei Nutzung der Frontanschlüsse einen statischen Druckwert von -237,403 Pascal und einen Geschwindigkeitswert von 23,3715 der Flüssigkeit (Vergleichsbeispiel 3). Im Vergleich hierzu ist im Vergleichsbeispiel 3 bei einem 5-Kammersystem der statische Druckwert -25,3943 und der Geschwindigkeitswert 27,9028. Aus dem Vergleich geht hervor, dass die statischen Unterdrücke in einem 5-Kammersystem geringer ausfallen als in einem 4-Kammersystem.

- In Bezug auf Tabelle 1a und der aktiv genutzten Anschlussanordnung 180 Grad von Einlass zu Auslass an der seitlichen Gehäusewand (Beispiel 1) können Werte im nicht genutzten Einlassbereich des Frontanschlusses (Einlassanschluss an der Unterseite) in Höhe von 704,574 Pascal (statischer Druck) und 61,9302 mm/s gemessen werden. An gleicher Messstelle ergeben sich in Beispiel 2 Druckwerte von 714,092 und Geschwindigkeitswerte von 55,3904 bei einer 90 Grad Positionierung der aktiven Anschlüsse Einlass und Auslass an der seitlichen Gehäusewand.

- Bei vorzugsweise aktiver Verwendung der Frontanschlüsse Einlass und Auslass (Beispiel 3) beträgt der statische Druckwert im aktiven Einlassbereich an der Frontseite, gemessen innerhalb des Pumpenkopfes, 977,654 Pascal und der Geschwindigkeitswert an gleicher Messstelle 2.472,77 mm/s. Im Vergleich dazu beläuft sich, bei gleicher Anordnung und Messposition und gleichem Medium, nämlich Wasser, der Druckwert bei einem 5-Kammersystem gemäß Vergleichsbeispiel 3 auf 70,7398 Pascal und der Geschwindigkeitswert auf 1.632,43 mm/s. Die Druckwerte und Geschwindigkeitswerte im 5-Kammersystem sind demnach wesentlich niedriger und sorgen für eine effizientere Nutzung der Pumpe.

- In einem 4-Kammersystem und dem Versuchsmedium Wasser kann gemäß Beispiel 1 ein statischer Druck im aktiven Auslassbereich innerhalb des Pumpenkopfes bei einer Anschlussanordnung von aktivem Einlass zu aktivem Auslass an der seitlichen Gehäusewand in einer 180 Grad Stellung in Höhe von 4.912,81 Pascal gemessen werden. Die Geschwindigkeit bei gleicher Messposition und gleichem Medium beträgt in einem 4-Kammersystem 227,787 mm/s. Im Vergleich dazu liegen die Werte in einem 5-Kammersystem gemäß Vergleichsbeispiel 1 (bei gleicher Messposition und gleichem Medium) bei 2.512,74 Pascal und 135,315 mm/s. Dies zeigt wiederum die enorme Effizienzsteigerung eines 5-Kammersystems.

- Bei der Anschlussanordnung eines Einlasses zu Auslasses an seitlicher Gehäusewand in 90 Grad Stellung gemäß Beispiel 2 ergibt sich ein statischer Druck in Höhe von 4.579,17 Pascal gemessen am aktiven Auslassbereich innerhalb des Pumpenkopfes in einem 4-Kammersystem bei Verwendung des Mediums Wasser. Die Geschwindigkeit beträgt 231,263 mm/s in dieser bevorzugten Versuchsanordnung. Im Vergleichsbeispiel 2 des 5-Kammersystems beträgt der statische Druckwert 2.680,44 Pascal und der Geschwindigkeitswert 136,758 mm/s.

- In einem weiteren alternativen Ausführungsbeispiel, das eine aktive Anschlussanordnung des Ein- und Auslasses an der Frontseite gemäß Beispiel 3 vorsieht, ergeben sich statische Druckwerte in Höhe von 6.073,68 Pascal, gemessen am aktiven Auslassbereich innerhalb des Pumpenkopfes bei einem 4-Kammersystem und dem Medium Wasser. Der Geschwindigkeitswert in dieser Anordnung beträgt 231,007 mm/s. Im Vergleichsbeispiel 3 eines 5-Kammersystems sind der statische Druckwert bei 4.018,15 Pascal und der Geschwindigkeitswert bei 136,7 mm/s.

- In Bezug auf die Tabellen 1b und 2b sind gleiche Messpositionen und Anschlussanordnungen im Vergleich dargestellt, wie in den Tabellen 1a und 2a, allerdings unter Verwendung des Mediums Blut. Auch ein Vergleich dieser Werte zeigt deutlich die Verbesserung des statischen Innendrucks und der Geschwindigkeit bei einem 5-Kammersystem.

- Zur Auslasskammer hin weist der Ventilaufnahmekörper des Pumpenkopfes vorzugsweise fünf Auslassventile auf. Die Auslasskammer ist dabei vorzugsweise zentral innen liegend im Verhältnis zu den Einlasskammern im Ventilaufnahmekörper angeordnet. Die Kammergeometrie ist dabei vorzugsweise mittels CFD (Computational Fluid Dynamics)-Analyse strömungsbegünstigt ausgeführt.

- In einem weiteren bevorzugten Ausführungsbeispiel des erfindungsgemäßen Pumpenkopfes ist das Pumpenkopfgehäuse zylinderförmig nach oben hin offen mit vorzugsweise einer seitlichen Gehäusewand und einem vorzugsweise nach unten abschließenden Boden ausgebildet, wobei mindestens zwei Anschlüsse, vorzugsweise ein Einlass und ein Auslass, horizontal und im 90°-Bogen an der seitlichen Gehäusewand, besonders bevorzugt drei horizontal und im 90°-Bogen angeordnete Anschlüsse an der seitlichen Gehäusewand, sowie mindestens zwei frontseitige Anschlüsse (unterseitige Anschlüsse in den Figuren), vorzugsweise ein Einlass und ein Auslass, vorgesehen sind.

- Die Anschlüsse, welche vorzugsweise als Aus- und Abgänge individuell gewählt werden können, sind variabel einsetzbar, je nach Kundenanforderung. Sie sind vorzugsweise multifunktionell. Das Pumpenkopfgehäuse weist bevorzugt drei Anschlüsse, vorzugsweise zwei Auslässe und einen Einlass, an der seitlichen Gehäusewand auf. Das Pumpenkopfgehäuse weist bevorzugt zwei Anschlüsse, vorzugsweise einen Einlass und einen Auslass am Boden des Pumpenkopfgehäuses auf.

- Die nicht benötigten Anschlussöffnungen müssen verschlossen werden. Dies geschieht in einer bevorzugten Ausführungsform mit einem Blindverschluss (Stopfen bzw. Blindstopfen), welcher die Öffnung mittels vorzugsweise eines Schneppersystems oder besonders bevorzugt eines nahtfrei gefertigten Gewindes leckagefrei verschließt. Dadurch wird eine hohe Dichtheit und Langzeitstabilität erreicht, da die Abdichtung über einen Dichtbund erfolgt und zusätzliche Teile, wie O-Ringe entfallen. Da es sich bei dem Pumpenkopf um eine Single-Use-Variante handelt, kann der Kunde mit dem Blindstopfen vorzugsweise einmalig den Anschluss verschließen. Dabei ist der Blindstopfen über einen Klickverschluss anbringbar und dann vorzugsweise nicht mehr demontierbar. Wahlweise ist der Blindstopfen über ein Gewinde anbringbar, das vorzugsweise nahtfrei gefertigt ist und wieder demontierbar ist. Der Kunde kann sich also die Anschlüsse aussuchen, welche er für den Flüssigkeitslauf benötigt und dann, da es sich bei dem Pumpenkopf um eine Wegwerf-Variante handelt, die nicht in Verwendung befindlichen Anschlüsse vor Inbetriebnahme mit dem Blindstopfen verschließen. Die Multifunktionalität der Anschlüsse stellt für den Kunden eine hohe Flexibilität der Nutzung des Pumpenkopfes bereit.

- Ferner umfasst der erfindungsgemäße Pumpenkopf bevorzugt an der Unterseite (entspricht der Frontseite) ein Überströmventil zum Abbau von arbeits- oder systembedingten Überdrücken. Das Überströmventil ist dabei vorzugsweise hermetisch mit dem Pumpenkopfgehäuse verbunden und ermöglicht konstante Strömungsverhältnisse. Das Überströmventil bzw. Druckhalteventil baut Druckspitzen ab, indem es bei Überschreitung des eingestellten Drucks das System entlastet. Vorteilhafterweise kann das Überströmventil vorzugsweise lageunabhängig horizontal oder vertikal im Pumpenkopfgehäuse eingebaut werden. Es ist daher vielseitig nutzbar.

- Weiter bevorzugt ist das Überströmventil mittels einfacher Schraubverbindung am Pumpenkopfgehäuse verbunden, so dass es einfach und schnell montiert und demontiert werden kann.

- In einer besonders bevorzugten Ausführungsform ist das Überströmventil des erfindungsgemäßen Pumpenkopfes stufenlos einstellbar. Die Einstellbereiche sind dabei bevorzugt von 0,2 bis 6 bar, insbesondere von 0,2 bis 5 bar und besonders bevorzugt von 0,4 bis 5 bar. Bevorzugt ist das Druckhalteventil stufenlos einstellbar. Es kann auch während des Pumpvorganges angepasst werden, so dass die Ventileinstellung auch unter Arbeitsdruck möglich ist. Druckspitzen und Pulsationen werden dabei zuverlässig abgebaut. Das Ventil verfügt dabei vorzugsweise über eine kleine Hysterese. Das Gehäuse des Überstromventils besteht vorzugsweise aus PP, PVDF und PTFE und weist somit eine hohe Medienresistenz auf und entspricht allen Zulassungsnormen für den Biopharmabereich. Bei normalem Pumpeninnendruck befindet sich die Flüssigkeit bzw. das Produkt vorzugsweise im jeweiligen Teil des Pumpenkopfs, wo sie bzw. es bei normaler Förderung zu den jeweiligen Auslässen geführt wird. Sobald sich der Pumpeninnendruck erhöht, öffnet sich bei Erreichung des eingestellten Oberwertes die Membran und hebt sich gegen die Feder ab. In dieser Position wird vorzugsweise ein Kanal freigegeben, welcher die Druckspitze zum Einlauf der Pumpe abführt und so eine Bypassförderung bereitstellt. Ein konstanter Förderfluss ist die Folge. Die Federkraft kann bei laufendem Betrieb eingestellt werden und ist aufgrund der großen Membranfläche fein justierbar.

- In einer weiteren bevorzugten Ausführungsform ist das Überströmventil vollständig aus Kunststoff ausgebildet, wobei die Stellfeder vorzugsweise als Tellerfederpaket vorzugsweise in Kunststoff vorgesehen ist. Alternativ kann die Stellfeder aber auch als Ringfeder vorzugsweise metallisch ausgeführt sein, so dass das Ventil vorzugsweise fast vollständig aus Kunststoff ist. Bei der vollständigen Kunststoffausführung ist der komplette Pumpenkopf metallisch frei. Aber auch bei der metallisch ausgeführten Ringfeder sind die restlichen Bestandteile des Überstromventils vorzugsweise komplett aus Kunststoff. Die zulässige Medientemperatur in Zusammenhang mit dem Ventil ist abhängig von dem Grundwerkstoff. So ist beispielsweise bei der Ausführung des Gehäuses in PVDF eine Temperatur von 120°C zulässig und bei einer Ausführung in PTFE von 150°C.

- Die Membran der Pumpenkopfeinheit ist in einer besonderen bevorzugten Ausführung so ausgestaltet, dass sie den Ventilkörper mit den Pumpkammern vollständig überspannt. Dabei ist die Außenumrandung der Membran vorzugsweise so ausgestaltet, dass diese nach oben hin und nach unten hin nur einige Millimeter von der Membranfläche vorsteht. Der nach unten vorstehende Vorsprung der Membranumrandung greift dabei vorzugsweise in eine Nut ein, die an der Oberseite der Außenumrandung des Ventilaufnahmekörpers entsprechend vorgesehen ist. Die Membranfläche selbst überspannt vorzugsweise den gesamten innenliegenden Bereich des Ventilaufnahmekörpers, ausgehend von der Außenumrandung des Ventilaufnahmekörpers. Es sind also nicht, wie üblicherweise fünf Membrane erforderlich, die jeweils einzeln über den Pumpkammern angeordnet werden, sondern kann lediglich eine Membraneinheit als ein Stück kostengünstig und einfach hergestellt und am Ventilaufnahmekörper angeordnet werden. Insbesondere die Anbringung der Membran am Ventilaufnahmekörper und in der Pumpenkopfeinheit wird dadurch vereinfacht und kann schnell erfolgen, im Vergleich zu fünf einzelnen Membranen, die jeweils einzeln über der jeweiligen Pumpkammer angeordnet werden müssen. Dies führt auch zu Zeiteinsparungen in der Herstellung des Pumpenkopfeinsatzes.

- In einer weiteren Ausführung des Pumpenkopfes ist die Membran aus einem dauerelastischen, insbesondere walktauglichen Material ausgebildet. Das Material ist bevorzugt Kunststoff. Dadurch ist die Beweglichkeit der Membran hinsichtlich ihrer Ansaug- und Druckeigenschaften hervorragend.

- Nach einer weiteren bevorzugten Ausführungsform der Erfindung ist die Membran mit in Ansaug- und Druckrichtung zur jeweiligen Pumpkammer hin (an ihrer Unterseite) ausgewölbten Flächen versehen, deren Auswölbung vorzugsweise der Form und Abmessung der Einlassventilteller angepasst ist. Die Membran weist besonders bevorzugt zudem mehrere nach unten hin vorstehende Einfassungen auf, die in eine Nut eingreifen, die jeweils die Pumpkammern an ihrer nach oben offenen Seite umrandet. Die Membran verschließt dadurch die jeweiligen Pumpkammern hermetisch. Die nach unten hin vorstehende Einfassung ist bevorzugt piriförmig entsprechend der jeweiligen Pumpkammer ausgebildet, wobei die bevorzugt piriförmige Einfassung in eine entsprechende bevorzugt piriförmig ausgebildete Nut eingreift, welche die Pumpkammern an ihrer nach oben offenen, im Ventilaufnahmekörper ausgebildeten Seite umrandet.

- An der Oberseite der Membran sind in einem weiteren bevorzugten Ausführungsbeispiel mehrere, vorzugsweise fünf, ringförmige Auswölbungen, die nach oben hin vorstehen, vorgesehen. Der innere Durchmesser des höchsten Punkts dieser ringförmigen Auswölbungen ist dabei vorzugsweise gleich groß zu dem Außendurchmesser der nach unten ausgewölbten Flächen.

- Gemäß einer weiteren bevorzugten Ausführungsform der Erfindung ist im Zentrum der jeweiligen ringförmigen Auswölbungen der Membran jeweils ein, vorzugsweise plastifiziertes, Druckstück vorgesehen, das mit einem Stössel, der an einer Taumelscheibe einer Antriebseinheit angebracht ist, zusammenwirkt, um in eine Pumpbewegung versetzt zu werden. Die Membran ist mit dem in vorzugsweise vorteilhafter Weise senkrecht eingegossenen Druckstück, welches bevorzugt ein Schließmaß von 3,5° vorgibt, konstruktiv so gestaltet, dass ein optimaler Wirkungsgrad erzielt werden kann. Das bevorzugte Schließmaß von 3,5° bezieht sich dabei auf den Ruhezustand der Membran. Das Schließmaß kann auch mehr oder weniger, insbesondere aber zwischen 2,0° und 6,5° betragen. Das Schließmaß betrifft die ausgewölbten Flächen der Membran, die nach unten hin vorstehen und die ringförmigen Auswölbungen, die nach oben hin von der Membran vorstehen. Dabei ist die horizontale Querschnittslinie der Membran Ausgangspunkt der Bemessung mit 0°. Im 3,5°-Winkel stehen die vorbezeichneten Auswölbungen. Der Anstellwinkel ist dabei vorzugsweise abhängig von der Lageposition der Exzenterwelle und kann individuell in einem gewissen Rahmen verändert werden. Damit kann die Fördermenge reguliert werden, da sich der Hub verkleinert oder aber vergrößert, was dazu führt, dass die Förderleistung variabel ist.

- Ferner bevorzugt stellt die Erfindung eine Membranpumpe bereit, die einen Antrieb aufweist, der mit dem oben beschriebenen Pumpenkopf verbunden ist. Dabei ist der Pumpenkopf vorzugsweise mittels mehrerer Halteklemmen bzw. Spannlaschen, vorzugsweise zweier Halteklemmen an dem Antrieb lösbar befestigt. Dieser Schnellverschlussmechanismus ist für die zeitsparende Montage des austauschbaren Pumpenkopfes an den weiteren Pumpelementen, insbesondere dem Antrieb, vorteilhaft. Darüber hinaus wird eine funktionssichere Montage der Pumpenköpfe sichergestellt. Die Demontage ist dabei genauso schnell möglich wie die Montage des Pumpenkopfes, der über die Halteklemmen mit dem Antriebsgehäuse lösbar befestigt ist.

- Nach einem bevorzugten Ausführungsbeispiel sind die Halteklemmen mit einem Schnappbügel ausgestattet, der vorzugsweise in eine Nut am Pumpenkopf eingreift. Die Nut ist dabei umlaufend an der Seitenwand des Pumpenkopfgehäuses vorgesehen, so dass zugleich eine große Individualität bei der Lageposition der An- und Abgänge der Anschlüsse möglich ist. Bei Zuziehen der Halteklemmen zieht der Schnappbügel über die Nut den Pumpenkopf vorzugsweise so nah an den Antrieb heran, dass Pumpenkopf mit Antrieb hermetisch zueinander verschlossen sind.

- Die erfindungsgemäße Membranpumpe weist vorzugsweise einen elektronisch-hydraulischen Antrieb auf. Aufgrund der Hydraulik ist eine Strömungsbegünstigung der Flüssigkeiten erreicht.

- In den Zeichnungen zeigen:

- Figur 1

- eine Explosionsansicht einer Membranpumpe bestehend aus einem Antrieb und einem Pumpenkopf

- Figur 2

- eine Explosionsansicht des erfindungsgemäßen Pumpkopfs bzw. der Pumpenkopfeinheit

- Figur 3

- eine Explosionsansicht des Pumpenkopfeinsatzes

- Figur 4

- eine Seitenansicht des Pumpenkopfgehäuses mit Überströmventil

- Figur 5

- eine Seitenansicht auf die Membranpumpe mit Antrieb und Pumpenkopf sowie Überströmventil

- Figur 6

- eine Seitenansicht der in

Figur 5 gezeigten Membranpumpe, entlang der Linie A-A geschnitten - Figur 7

- eine Seitenansicht der Pumpenkopfeinheit mit Überströmventil sowie der in

Fig. 9 gezeigten Antriebseinheit, entlang der Linie K-K der inFigur 7a gezeigten Membranpumpe geschnitten - Figur 7a

- eine Unteransicht der Membranpumpe

- Figur 7b

- eine vergrößerte Darstellung der Einkreisung L aus

Fig. 7 - Figur 8

- eine perspektivische Ansicht von schräg oben auf die Membran und den Ventilaufnahmekörper

- Figur 8a

- eine perspektivische Querschnittansicht von schräg unten auf eine Hälfte der in

Figur 8 gezeigten Membran und den Ventilaufnahmekörper - Figur 8b

- eine Seitenansicht der Membran, im Querschnitt

- Figur 8c

- eine Seitenansicht des Ventilaufnahmekörpers, im Querschnitt

- Figur 9

- eine Explosionsansicht der Antriebseinheit

- Die in

Figur 1 gezeigte Membranpumpe 2 besteht aus einem Antrieb 4 mit einer inFig. 9 gezeigten Antriebseinheit 3 und einer Pumpenkopfeinheit 1, an deren Unterseite ein Überströmventil 5 angeordnet ist. Der Antrieb 4 besteht aus einem Antriebs- oder Motorgehäuse 6, in dem sich die Antriebseinheit 3 befindet. An zwei gegenüberliegenden Seiten des Antriebsgehäuses 6 befindet sich jeweils eine Halteklemme 7 (hier nur eine sichtbar) zum Befestigen des Antriebsgehäuses 6 an einem Pumpenkopfgehäuse 8. Die Halteklemme 7 umfasst einen Klemmbügel 9, dessen unteres, nach innen gebogenes Ende 10 in eine Nut 11 am Pumpenkopf 1 eingreift. Bei Hochklappen des Verschlusselements 12 zieht der Klemmbügel 9 das Pumpenkopfgehäuse 8 fest an das Antriebsgehäuse 6 heran. Die Antriebseinheit 3 wird mittels Schraubverbindung über eine Zentrierscheibe 13 mit der Exzenterscheibe 14 der Pumpenkopfeinheit 1 verbunden. Dabei setzt sich die inFig. 2 im Detail dargestellte Pumpenkopfeinheit 1 zusammen aus der Exzenterscheibe 14, einer Stößelplatte bzw. Taumelscheibe 15 mit fünf Stößeln 16, einem Rahmen 17 mit fünf kreisrunden Rahmenöffnungen 18 zur Aufnahme der Stössel 16, einer Membran 19, einem Ventilaufnahmekörper 20, einem Zentrierring 21, einem Pumpenkopfgehäuse 8 mit mehreren Anschlüssen 22 sowie einem Überströmventil 5. Der Zentrierring 21 ist mittels Senkschrauben 23 am Pumpenkopfgehäuse 8 befestigt und zentriert das obere Ende 24 des Pumpenkopfgehäuses 8 im Antriebsgehäuse 6. - In

Figur 2 sind die Pumpenkopfelemente in einer Explosionsansicht dargestellt. Dabei weist das Pumpenkopfgehäuse 8 in diesem Ausführungsbeispiel insgesamt fünf Öffnungen 25 für fünf multifunktionelle Anschlüsse 22 auf, die jeweils mit einem Stopfen 26 verschließbar sind. Zwei der Anschlussöffnungen 25 befinden sich an der Unterseite (nicht sichtbar), drei davon seitlich am Gehäuse (zwei davon sichtbar). Das Überströmventil 5 ist an der Unterseite im Bereich des Bodens 27 des Pumpenkopfgehäuses 8 angeordnet. In dieser Ausführungsform sind fünf Pumpkammern 28 konzentrisch in dem Ventilaufnahmekörper 20 angeordnet. Die fünf Pumpkammern sind dabei birnenförmig ausgebildet, wobei sich der rund geformte großvolumige Bereich der Kammer am äußeren Rand des Ventilaufnahmekörpers befindet und der verjüngte Bereich der Kammer zentral im Ventilaufnahmekörper liegt. InFig. 8 wird die Piriform genauer beschrieben. Über dem Ventilaufnahmekörper 20 ist die Membran 19 angeordnet. Diese zeigt fünf ringförmige Auswölbungen 29 um jeweils einen Druckknopf 30, die in Richtung Rahmen 17 weisen und dort die jeweiligen Rahmenöffnungen 18 hermetisch abschließen. Die ringförmigen Auswölbungen 29 fallen im Bereich ihres inneren Durchmessers nach unten hin in Richtung des Druckknopfes 30 ab. An der Unterseite der Membran 19 bilden sich ebenfalls fünf entsprechend ausgewölbte Flächen 31 (nicht sichtbar). Diese ausgewölbten Flächen 31 nach unten sind inFig. 8 genauer beschrieben. Die ringförmige Auswölbung 29 nach oben hin ist inFig. 8 gut sichtbar dargestellt. In zusammengesetzter Anordnung eines Pumpenkopfeinsatzes 32, der inFig. 3 beschrieben und dargestellt ist, steht der in die Membrane 19 eingegossene Druckknopf 30 senkrecht nach oben hin durch die jeweiligen Rahmenöffnungen 18 des Rahmens 17 hindurch hervor, so dass die Aussparung 33 im Stößel 16 den hinausragenden Teil des Druckknopfes 30 umfasst. Über der Stößelplatte 15 befindet sich die Exzenterscheibe 14, welche mit fünf Senkschrauben 34 mit der Stößelplatte 15 verschraubt ist. - Im Ventilaufnahmekörper 20 sind fünf Pumpkammern 28 gezeigt. Die Membrane 19 sieht insgesamt fünf Druckstücke 30 vor, die an der Oberseite der Membrane 19 hervorragen und in Kontakt mit den jeweiligen Stößeln 16 der Taumelscheibe 15 treten. Der Rahmen 17 weist fünf Rahmenöffnungen 18 auf, welche nach unten hin mit den ringförmigen Auswölbungen 29 der Membran 19 abgedichtet sind. Der obere Teil des fest in der Membran 19 vergossenen Druckstückes 30 reicht in die Rahmenöffnung 18 hinein. Die Exzenterscheibe 14 ist mit den fünf Senkschrauben 34 zu der Stößelplatte 15 verbunden.

-

Figur 3 zeigt den Pumpenkopfeinsatz 32, der aus Exzenterscheibe 14, Stößelplatte 15, Rahmen 17, Membran 19 und Ventilaufnahmekörper 20 samt Dichtring 38 besteht. In diesem Ausführungsbeispiel sind die Einlassventile 35 außenliegend und die Auslassventile 36 innenliegend angeordnet. An der Unterseite des Ventilaufnahmekörpers 20 ist ein Dichtring 38 vorgesehen, der die Auslasskammer 55 im Gehäuse 8 abdichtet. - Das Pumpenkopfgehäuse 8 ist samt Seitenansicht auf das Überströmventilgehäuse 37 in

Fig. 4 gezeigt. Die Explosionsdarstellung zeigt drei seitlich angeordnete multifunktionelle Anschlüsse 22 und zwei an der Unterseite des Pumpenkopfgehäuses 8 angeordnete Anschlüsse 22. Die Anschlüsse 22 sind jeweils mit einem Dichtring 50 zum Pumpenkopfgehäuse 8 verbunden. Vier der Anschlüsse 22 sind mit einem Stopfen 26 versehen. Das Überströmventil 5 ist dezentral an der Unterseite 27 des Pumpenkopfgehäuses 8 angeordnet und mittels Schraubverbindung am Gehäuse 8 befestigt. -

Figur 5 zeigt eine Seitenansicht der Membranpumpe 2. Es sind zwei seitliche Anschlüsse 22 am Pumpenkopfgehäuse 8 sowie zwei Anschlüsse 22 (eng in Perspektive versetzt zueinander dargestellt) an der Unterseite 27 des Pumpenkopfgehäuses 8 sichtbar. Das Überströmventil 5 befindet sich dezentral an der Unterseite 27 des Pumpenkopfgehäuses 8. Der in der Zeichnung dargestellte Klemmbügel 9 der Halteklemme bzw. Spannlasche 7 greift in eine Nut 11 des Pumpenkopfgehäuses 8 ein, welche die Seitenwand des Gehäuses 8 umlaufend umfasst und fixiert das Pumpenkopfgehäuse 8 zum Antrieb 4. Der Schließhebel 12 der Klemme 7 befindet sich in geschlossenem Zustand. -

Figur 6 zeigt eine Seitenansicht im Längsschnitt A-A der inFig. 5 gezeigten Membranpumpe 2. Der Flansch 39 des Zylinderkopfs 40 des Antriebs 4 ist mit mehreren Zylinderkopfschrauben 41 an dem Antriebsgehäuse 6 befestigt. An der unteren Seite des Antriebs 4 ist der Pumpenkopf 1 mittels Halteklemmen 7 befestigt. Dabei greift das untere Ende 10 des Klemmbügels 9 der Halteklemmen 7 in die seitlich umlaufende Nut 11 des Pumpenkopfgehäuses 8 ein. Die Pumpenanschlüsse 22 sind mit dem Dichtring 50 zum Pumpenkopfgehäuse 8 hin verbunden. Der Ventilaufnahmekörper 20 ist mit der Membrane 19 und dem Rahmen 17 vollständig im Pumpenkopfgehäuse 8 aufgenommen, wobei der Zentrierring 21 als Schnittstelle zwischen Pumpenkopfgehäuse 8 und Antriebsgehäuse 6 fungiert. Die Exzenterscheibe 14 ragt in das Antriebsgehäuse 6 hinein. - In

Fig. 7 ist der Pumpenkopf 1 mit der Antriebseinheit 3 ohne Zylinderkopf 40 in einer Seitenansicht, entlang der Linie K-K der inFig. 7a gezeigten Membranpumpe 2 geschnitten, dargestellt. Der Exzenter 42 reicht durch die Öffnung in der oberen Seite des Motorgehäuses 6 in den Motorraum 43 hinein. Die Elemente der Antriebseinheit 3 sind samt Kugellager 43, 44 ersichtlich und im Detail inFig. 9 dargestellt. Eine Membran 45 des Überströmventils 5 ist mitsamt Feder 46 im Ventil 5 gezeigt. -

Figur 7b ist eine vergrößerte Ansicht des Überströmventils 5, gemäß Vergrößerung L derFig. 7 . Das Überströmventil 5 ist an der Unterseite 27 des Pumpenkopfgehäuses 8 angeordnet. Die Membran 45 dichtet einen Auslass 47 und einen Einlass 48 hin zur Flüssigkeitskammer 49 des Pumpenkopfes 1 ab. Die Feder 46 ist unterhalb der Membran 45 im Ventilgehäuse 37 angeordnet. Bei Erreichung eines erhöhten Pumpeninnendrucks öffnet sich die Membran 45 und hebt sich gegen die Feder 46 ab. Dadurch wird ein Kanal bzw. Ringkanal 51 freigegeben, welcher die Druckspitze zum Einlauf 48 der Pumpe 2 abführt. Damit kann ein konstanter Förderfluss in der Pumpe 2 aufrechterhalten werden. -

Figur 8 zeigt eine Explosionsdarstellung der Membran 19 und des Ventilaufnahmekörpers 20. Drei der fünf Pumpkammern 28 des Ventilaufnahmekörpers 20 sind in einer schrägen Draufsicht deutlich sichtbar. Die mit Bezugszeichen 28 inFigur 8 direkt gekennzeichnete Pumpkammer weist eine Art Piriform auf. Der großvolumige Bereich der piriförmigen Kammer ist am äußeren Rand des Ventilaufnahmekörpers angeordnet. Zur Mitte hin des Ventilaufnahmekörpers verjüngt sich dann die Pumpkammer, sodass eine birnenartige Form vorliegt. Dabei ist eine Seite, die den großvolumigen Bereich mit der Spitze der Verjüngung der Pumpkammer verbindet gerade verlaufend (das ist die mit Bezugsstrich von Bezugszeichen 28 gekennzeichnete Seite) und die gegenüberliegende Seite in ihrer Mitte, zwischen unterem Ende des großvolumigen Bereichs am äußeren Rand und oberen Ende des verjüngten Bereichs, leicht nach innen gekrümmt. An dieser leicht nach innen gekrümmten mittigen Stelle der mit Bezugszeichen 28 inFigur 8 direkt gekennzeichneten Pumpkammer grenzt das obere Ende der Verjüngung der vollständig ersichtlichen Pumpkammer derFigur 8 an. Fünf ringförmige Auswölbungen 29 der Membran 19, die das jeweilige zentral innerhalb der jeweiligen Auswölbung 29 angeordnete Druckstück 30 einkreisen und nach oben hin vorstehen, sind sichtbar. Auch eine piriförmige bzw. birnenförmige Nut 52, welche die einzelnen Pumpkammern 28 an ihrer nach oben offen im Ventilaufnahmekörper 20 ausgebildeten Seite umrandet ist gut bei drei Pumpkammern 28 ersichtlich. In diese Nut 52 greift die jeweils entsprechende piriförmige Einfassung 53 ein, welche an der Unterseite (hier nicht sichtbar) der Membran 19 vorgesehen ist. -