EP3463699B1 - Verfahren und vorrichtung zur reinigung von industriell gefertigten teilen - Google Patents

Verfahren und vorrichtung zur reinigung von industriell gefertigten teilen Download PDFInfo

- Publication number

- EP3463699B1 EP3463699B1 EP17726614.5A EP17726614A EP3463699B1 EP 3463699 B1 EP3463699 B1 EP 3463699B1 EP 17726614 A EP17726614 A EP 17726614A EP 3463699 B1 EP3463699 B1 EP 3463699B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- water

- solvent

- working chamber

- volume

- cleaning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

- B08B3/048—Overflow-type cleaning, e.g. tanks in which the liquid flows over the tank in which the articles are placed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

- B08B3/08—Cleaning involving contact with liquid the liquid having chemical or dissolving effect

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

- B08B3/10—Cleaning involving contact with liquid with additional treatment of the liquid or of the object being cleaned, e.g. by heat, by electricity or by vibration

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

- B08B3/10—Cleaning involving contact with liquid with additional treatment of the liquid or of the object being cleaned, e.g. by heat, by electricity or by vibration

- B08B3/12—Cleaning involving contact with liquid with additional treatment of the liquid or of the object being cleaned, e.g. by heat, by electricity or by vibration by sonic or ultrasonic vibrations

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D7/00—Compositions of detergents based essentially on non-surface-active compounds

- C11D7/50—Solvents

- C11D7/5004—Organic solvents

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D7/00—Compositions of detergents based essentially on non-surface-active compounds

- C11D7/50—Solvents

- C11D7/5004—Organic solvents

- C11D7/5013—Organic solvents containing nitrogen

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G5/00—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents

- C23G5/02—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents using organic solvents

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G5/00—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents

- C23G5/02—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents using organic solvents

- C23G5/024—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents using organic solvents containing hydrocarbons

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G5/00—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents

- C23G5/02—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents using organic solvents

- C23G5/032—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents using organic solvents containing oxygen-containing compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G5/00—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents

- C23G5/02—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents using organic solvents

- C23G5/04—Apparatus

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G5/00—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents

- C23G5/06—Cleaning or de-greasing metallic material by other methods; Apparatus for cleaning or de-greasing metallic material with organic solvents using emulsions

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D2111/00—Cleaning compositions characterised by the objects to be cleaned; Cleaning compositions characterised by non-standard cleaning or washing processes

- C11D2111/10—Objects to be cleaned

- C11D2111/14—Hard surfaces

- C11D2111/16—Metals

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D2111/00—Cleaning compositions characterised by the objects to be cleaned; Cleaning compositions characterised by non-standard cleaning or washing processes

- C11D2111/10—Objects to be cleaned

- C11D2111/14—Hard surfaces

- C11D2111/18—Glass; Plastics

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D2111/00—Cleaning compositions characterised by the objects to be cleaned; Cleaning compositions characterised by non-standard cleaning or washing processes

- C11D2111/10—Objects to be cleaned

- C11D2111/14—Hard surfaces

- C11D2111/20—Industrial or commercial equipment, e.g. reactors, tubes or engines

Definitions

- the invention relates to a method for cleaning industrially manufactured parts made of metal and/or plastic.

- a previously known method of the type mentioned is described in DE 43 29 178 B4 describe.

- the parts or objects to be cleaned are placed in an evacuated cleaning chamber and flooded with a liquid organic solvent at a pressure of 200 mbar or less.

- the liquid solvent is then withdrawn from the cleaning chamber and the solvent vapor is then fed into the cleaning chamber at a pressure of 200 mbar or less and at a temperature at or above the flash point of the solvent. This allows the cleaning of the objects to be completed by condensation of the solvent vapor on the objects.

- the US 5,716,458 describes a cleaning process using an azeotropic mixture of at least two different solvents.

- the DE 43 14 365 A1 describes a cleaning composition with a hydrocarbon, a glycol ether compound, a surfactant and water. From the PCT/EP00/01565 Cleaning fluids made from water and a solvent are known, where the solvent forms a miscibility gap with water.

- hybrid cleaning systems or processes in which the parts to be cleaned are treated with an organic solvent and water in a chamber.

- water can be added first, then - in a further process step - an organic solvent and then water again into the cleaning chamber. or working chamber.

- the disadvantage is that any inorganic substances remaining on the parts to be cleaned will adhere strongly to the relatively high temperature during drying and will be difficult to remove. If, on the other hand, water is added first, it will become relatively dirty, which will shorten the service life and in turn increase the effort involved.

- the object of the invention is to provide a method of the type mentioned at the outset with which an improved cleaning result can be achieved in a shorter time and with reduced effort.

- a method according to the invention for cleaning industrially manufactured parts made of metal and/or plastic using a cleaning agent is characterized in that a mixture of at least two organic solvents and water is used as the cleaning agent, which mixture comprises at least a first water-insoluble organic solvent and at least a second water-soluble organic solvent.

- both non-water-soluble (fat-soluble) and water-soluble contaminants can be removed from the components to be cleaned in one step.

- the method according to the invention provides that subsequently, i.e. after step c), the working chamber is evacuated and at least one organic solvent in liquid, vaporous or mixed liquid-vaporous state is fed into the evacuated working chamber at a negative pressure compared to the environment, preferably at a pressure of 400 mbar or 200 mbar or lower and at a temperature at or above the flash point of the solvent in question and the cleaning is completed by condensation of the solvent vapor on the parts, the negative pressure and/or the temperature being selected such that no explosive mixture is formed.

- step b) of claim 1 from DE 43 29 178 B4 which has proven to be particularly effective and beneficial in achieving good cleaning results.

- a mixture of at least two organic solvents and water is used as the cleaning agent.

- the water-solvent mixture or the cleaning agent additionally contains a cleaning enhancer, for example a surfactant and/or an amine. In this way, the cleaning effect can be further enhanced in a manner known per se.

- the process according to the invention results in a demulsification of the water-solvent mixture (hereinafter also referred to as cleaning agent), with the second, water-soluble organic solvent becoming oil-free when water is added.

- the process according to the invention is also advantageous in terms of energy, since the repeated drying known from the prior art, which is correspondingly energy-intensive, is no longer necessary.

- step c) the parts and/or the water-solvent mixture are circulated in the working chamber in order to improve the cleaning effect and to produce a dispersion (in the case of liquid components, especially an emulsion) of the components of the water-solvent mixture for this purpose.

- step c) the parts are removed from the working chamber or the water-solvent mixture (the cleaning agent) is drained from the working chamber.

- the water-solvent mixture can in particular be fed to an evaporator in order to remove all components of the cleaning agent (first solvent, second solvent and water).

- multiple evaporators can be used to speed up the recovery.

- the parts to be cleaned are optionally pre-cleaned with an organic solvent, in particular the first solvent, the second solvent or another solvent, before or after they are or have been introduced into the working chamber according to step a).

- step b) the water-solvent mixture or the cleaning agent is introduced into the working chamber in liquid form.

- the temperature is preferably below the flash point of at least one of the two solvents.

- a particularly preferred development of the method according to the invention provides that at least during steps b) and c) a pressure and a temperature are generated and maintained in the working chamber so that no explosive mixture of air and solvent vapor is formed.

- step c) hot water with a temperature of preferably above 50 °C is introduced into the working chamber, wherein preferably in both cases the water-solvent mixture was first drained from the working chamber.

- the cleaned parts can then be subjected to drying.

- This drying can take place in the working chamber itself, but the invention is not limited to this.

- the water-solvent mixture or the cleaning agent is cleaned by evaporation and/or filtration and prepared for reuse.

- a corresponding further development of the device is characterized by filter means for the water and for the first and second solvents in fluid connection with the tank means and the working chamber.

- treatment by means of one or more evaporators may be preferred, cleaning or treatment, in particular by means of ion exchangers or (reverse) osmosis, is also within the scope of the invention.

- techniques can be used for this purpose, such as those used for the desalination of water and are known to the person skilled in the art.

- One advantage of using evaporators over ion exchangers or the like may be that any cleaning enhancer additives can also be recovered.

- the cleaning agent preferably contains, based on the proportion of water-soluble organic solvent, a water content of at least about 10 vol.%, preferably at least about 30 vol.%, most preferably at least about 50 vol.%.

- the cleaning agent contains, based on the total amount of water-soluble organic solvent and water, 10 to 90 vol.% of non-water-soluble organic solvent.

- a mixing ratio between non-water-soluble solvent and the total amount of water-soluble solvent and water of about 10:90, preferably 30:70, most preferably 50:50 is particularly suitable.

- the ratio of the first solvent, second solvent and water can be approximately 1:1:1, whereby in principle can be seen that the more water the mixture contains, the longer it remains functional in the sense of the invention.

- the mixing ratios can be adjusted when filling the working chamber. This is done by pumping the individual components of the cleaning agent, such as the organic solvents, water and, if necessary, other substances, from separate (storage) containers or tanks in the required quantities and combining them to form the desired cleaning agent mixture.

- the individual components of the cleaning agent such as the organic solvents, water and, if necessary, other substances

- the first solvent and/or the second solvent are each a solvent mixture, the components of the mixture in question then each having the basic properties of the first solvent (water-insoluble) or the second solvent (water-soluble). Furthermore, certain additives, such as surfactants, amines or the like, can be mixed into the water used.

- first solvent and the second solvent separate after the parts have been cleaned due to their respective properties, with the first solvent absorbing organic contaminants (oils, greases) and the second solvent absorbing inorganic contaminants, a physical-mechanical separation of the mixture can also be carried out, for example by means of an overflow or a targeted downward drain. Such a separation can be used in addition to the evaporation and/or filtration already mentioned.

- the ratio or an absolute amount can be selected so that a sufficient phase thickness (after separation) is obtained to correspond to a known or assumed degree of contamination of the parts to be cleaned, i.e. to completely absorb the contamination in question.

- Yet another development of the method according to the invention may include that at least during steps e) and c) in the working chamber a negative pressure is generated and maintained in relation to the environment. If the ambient pressure is approximately 1 bar, it can be provided - without restriction - that a negative pressure with an absolute value of approximately 100 mbar or approximately 200 mbar to 400 mbar is generated in the working chamber. This is particularly useful for explosion protection.

- a corresponding further development of the device is characterized by pressure generating means in fluid connection with the evaporator and condenser means and/or with the working chamber.

- an overpressure is generated and maintained in the working chamber compared to the environment.

- the overpressure can, for example, be up to 1 bar above the ambient pressure.

- the cleaning agent preferably comprises at least one water-soluble organic solvent, the water-soluble organic solvent dissolving in water at a proportion of more than 5 vol.% (20 vol.%, 30 vol.%, 50 vol.%), and at least one non-water-soluble organic solvent, the non-water-soluble organic solvent dissolving in water at a proportion of less than 5 vol.%, preferably ⁇ 1 vol.%, particularly preferably ⁇ 0.1 vol.%.

- a cleaning agent both non-water-soluble (fat-soluble) and water-soluble contaminants can be removed from the components to be cleaned.

- organic solvents are used which have a flash point below their boiling point at atmospheric pressure and which have a boiling point of 100 °C or less at an absolute pressure of 1 mbar or more.

- the organic solvents preferably have a flash point in the range from 40 °C to 100 °C.

- the flash point of particularly suitable organic solvents is in the range from 55 °C to 100 °C and in particular in the range from 61 °C to 100 °C.

- the cleaning agent or the water-solvent mixture preferably also comprises one or more additives selected from the group comprising surfactants, amines, pH buffers, dispersants, inorganic solvents such as ammonia solutions or inorganic acids, as already mentioned.

- the cleaning agent used is a mixture comprising 30-35 vol.-% aliphatic hydrocarbon having 9 to 13 carbon atoms; 30-35 vol.-% DPM; 1-5 vol.-% diethylamine; rest Water used.

- pressure and temperature are preferably selected so that no explosive mixture of air and solvent vapors can form.

- step c) the working chamber and its contents are exposed to ultrasound in order to promote the dispersion of the components of the cleaning agent and to improve the cleaning effect.

- the achievable cleaning effect can be further enhanced.

- a further development of the device is characterized by ultrasound generating means in operative connection with the working chamber in order to subject the working chamber and its contents to ultrasound.

- a preferred "minimum equipment" of the device comprises at least one tank (tank means) for the water-solvent mixture, a working chamber for carrying out the actual cleaning, preferably with a circulation for producing a dispersion of the added solvents and the water, and an evaporator for recovering the solvents used and the water.

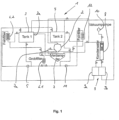

- the single figure shows schematically an embodiment of the device 1, with optional components shown in dash-dot lines.

- the device 1 comprises at least one cleaning agent tank 3, which contains the cleaning agent used (two different solvents and water) ("tank 1"); the additional tank 4 ("tank 2") shown in dash-dotted lines is optional, as are the corresponding pipe, conveyor, filter and valve means (also shown in dash-dotted lines).

- At least the tank 3 is in fluid communication with the working chamber 2 via suitable pipe, conveyor 5, filter 6.1, 6.2 and valve means (not all designated), so that the cleaning agent can be introduced from the tank 3 into the working chamber 2, for example by flooding (in particular via the fine filter 6.2) or by injection.

- the working chamber 2 can also be loaded with the parts to be cleaned (not shown).

- An evaporator 7 is arranged in fluidic connection with the working chamber 2, so that cleaning and recovery of the individual components of the cleaning agent is possible.

- the filter media 6.1, 6.2 connected in the circuit for the cleaning agent serve to clean the cleaning agent of contamination.

- the provision of a separate coarse filter 6.1 is not absolutely necessary.

- the tank 1 has an overflow at reference number 3a for the first, water-insoluble solvent containing oil during operation of the device 1 when cleaning parts, which overflow 3a is operatively connected to the evaporator 7 in order to enable continuous processing of the solvent in question during operation.

- the evaporator 7 is connected to a condenser 8, which in turn is operatively connected to separating means 9 and a vacuum pump 10.

- One separating means 9a can be provided for recovering the water-insoluble solvent, the other separating means 9b for recovering the water-soluble solvent (and the water), without the invention being restricted to such an embodiment.

- Ultrasonic means can be arranged on the working chamber 2 in order to subject the contents of the working chamber 2 to ultrasound during the cleaning process. Furthermore, at least the working chamber comprises devices for setting a working temperature (not shown).

- the working chamber 2 is also directly operatively connected to the evaporator 7 (at reference numeral 7a) in order to carry out a vapor phase cleaning of parts to be cleaned - preferably after they have already been cleaned with the cleaning agent, as described above.

- the vacuum pump 10 can then be used to (vacuum) dry the parts in the working chamber 2. It can also be used to set a specific pressure in the working chamber 2.

- this tank can be filled with an organic solvent, preferably with a water-insoluble solvent, most preferably the first solvent, which is also contained in the cleaning agent used.

- the solvent in the tank 4 can contain additives, e.g. anticorrosives or regreasing agents.

- the tank 4 in question is operatively connected to corresponding pipe, conveyor 11, filter 12 and valve means (shown in dash-dotted lines, not all labeled). Tank 4 and tank 3 can be connected in a cascading manner, as shown.

- system part with the tank 3 and the optional system part with the tank 4 "share" at least the working chamber 2, the evaporator 7, the coarse filter 6.1 and the condenser-separator arrangement 8, 9 with the vacuum pump 10, without the invention being restricted to this.

- the described variant of the device 1 initially works analogously to the variant without tank 4 and the associated additional means for carrying out cleaning.

- the relevant solvent can then be introduced from tank 4 into the working chamber 2, for example by injection, in order to keep consumption low. This allows water residues to be removed, so-called "dewatering".

- the solvent used can be discharged via the filter means 6.1, 6.2 into tank 3 and/or tank 4. Additionally or alternatively, the solvent used can be fed via the water separator 9a. If tank 3 is used, it is advisable to add the solvent from above, because the relevant solvent layer of the first solvent will be located there.

- the working chamber 2 can then be (partially) filled with the solvent from tank 4, whereby the solvent can be brought to a temperature above its flash point.

- the working chamber 2 can be (partially) evacuated for this purpose, preferably by means of the vacuum pump 10. This helps to evaporate any residual water still present on the cleaned parts.

- the solvent is preferably circulated at least through the coarse filter 6.1.

- the solvent used can be passed through the evaporator 7 and the condenser-separator arrangement 8, 9 (the water separator 9a).

- An additional (hot) water tank can be provided for rinsing purposes, which is not shown in the figure.

- the tank 4 can be used alternatively.

- temperature control means (not shown) can be provided in order to specifically adjust the temperature of the cleaning agent/solvent.

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Life Sciences & Earth Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Wood Science & Technology (AREA)

- Cleaning By Liquid Or Steam (AREA)

Description

- Die Erfindung betrifft ein Verfahren zur Reinigung von industriell gefertigten Teilen aus Metall und/oder Kunststoff.

- Außerdem beschrieben wird eine Vorrichtung zur Reinigung von industriell gefertigten Teilen aus Metall und/oder Kunststoff, insbesondere zur Durchführung des erfindungsgemäßen Verfahrens.

- Ein vorbekanntes Verfahren der genannten Art ist in der

DE 43 29 178 B4 beschreiben. Dabei werden die zu reinigenden Teile oder Gegenstände in eine evakuierte Reinigungskammer eingebracht und in dieser bei einem Druck von 200 mbar oder darunter mit einem flüssigen organischen Lösungsmittel überflutet. Anschließend wird das flüssige Lösungsmittel aus der Reinigungskammer abgezogen und danach der Lösungsmitteldampf bei einem Druck von 200 mbar oder darunter bei einer Temperatur am oder oberhalb des Flammpunktes des Lösungsmittels in die Reinigungskammer eingespeist. Damit lässt sich die Reinigung der Gegenstände durch Kondensation des Lösungsmitteldampfes auf den Gegenständen vervollständigen. - Die

US 5,716,458 beschriebt ein Reinigungsverfahren mit einer azeotrope Mischung aus mindestens zwei unterschiedlichen Lösungsmitteln. - Die

DE 43 14 365 A1 beschreibt eine Reinigungszusammensetzung mit einem Kohlenwasserstoff, einer Glykolether-Verbindung, einem Tensid und Wasser. Aus derPCT/EP00/01565 sind Reinigungsflüssigkeiten aus Wasser und einem Lösungmittel bekannt, wobei das Lösungsmittel mit Wasser eine Mischungsklücke bildet. - Es sind weiterhin auch sogenannte Hybrid-Reinigungsanlagen oder -Verfahren bekannt, bei denen die zu reinigenden Teile mit einem organischen Lösungsmittel und Wasser in einer Kammer behandelt werden. Dabei kann beispielsweise zuerst Wasser, anschließend - in einem weiteren Verfahrensschritt - ein organisches Lösungsmittel und anschließend wieder Wasser in die Reinigungskammer oder Arbeitskammer eingebracht werden. Alternativ besteht auch die Möglichkeit, zuerst das organische Lösungsmittel, anschließend Wasser und danach wieder das organische Lösungsmittel zu verwenden. Zwischen jedem dieser Schritte erfolgt nach dem Stand der Technik eine insbesondere zeitaufwändige Trocknung.

- Des Weiteren werden bei den vorbekannten Anlagen bzw. Verfahren alle Schritte nacheinander ausgeführt, was jeweils etwa 20 Minuten dauern kann, so dass sich insgesamt ein relativ langer Reinigungsprozess ergibt.

- Wird zunächst das Lösungsmittel angewendet, kann sich in nachteiliger Weise ergeben, dass auf den zu reinigenden Teilen verbleibende anorganische Stoffe wegen der relativ hohen Temperatur bei der Trocknung anschließend stark anhaften und sich nur noch schwer entfernen lassen. Wird dagegen zunächst Wasser eingebracht, verschmutzt dieses relativ stark, was zu einer verkürzten Standzeit und wiederum erhöhtem Aufwand führt.

- Wenn nach dem Stand der Technik ein Verdampfer verwendet wird, um das Prozesswasser zu reinigen, erfordert dies in erheblichem Umfang Energie, oder es fällt eine relativ große Menge an zu entsorgendem Abwasser an.

- Angesichts dieser Nachteile liegt der Erfindung die Aufgabe zugrunde, ein Verfahren der eingangs genannten Art anzugeben, mit dem bzw. mit der in kürzerer Zeit und bei verringertem Aufwand ein verbessertes Reinigungsergebnis erzielbar ist.

- Diese Aufgabe wird erfindungsgemäß durch ein Verfahren mit den Merkmalen des Anspruchs 1 gelöst. Vorteilhafte Weiterbildungen der erfindungsgemäßen Idee sind Gegenstand von Unteransprüchen.

- Ein erfindungsgemäßes Verfahren zur Reinigung von industriell gefertigten Teilen aus Metall und/oder Kunststoff unter Verwendung eines Reinigungsmittels zeichnet sich dadurch aus, dass als Reinigungsmittel ein Gemisch aus mindestens zwei organischen Lösungsmitteln und Wasser verwendet wird, welches Gemisch mindestens ein erstes wasserunlösliches organisches Lösungsmittel und mindestens ein zweites wasserlösliches organisches Lösungsmittel umfasst.

- Mit einem solchen Reinigungsmittel lassen sich im einem Schritt sowohl nicht-wasserlösliche (fettlösliche) als auch wasserlösliche Verunreinigungen von den zu reinigenden Bauteilen entfernen.

- Dabei beinhaltet das erfindungsgemäße Verfahren folgende Schritte:

- a) Einbringen von zu reinigenden Teilen in eine Arbeitskammer;

- b) Beschicken der Arbeitskammer mit dem Reinigungsmittel;

- c) Reinigen der Teile in der Arbeitskammer mittels des Reinigungsmittels.

- Das erfindungsgemäße Verfahren sieht vor, dass anschließend, d.h. nach Schritt c) die Arbeitskammer evakuiert wird und wenigstens ein organisches Lösungsmittel in flüssigem, dampfförmigem oder gemischt flüssig-dampfförmigem Zustand bei einem Unterdruck gegenüber der Umgebung, vorzugsweise bei einem Druck von 400 mbar oder 200 mbar oder tiefer und mit einer Temperatur am oder oberhalb des Flammpunktes des betreffenden Lösungsmittels in die evakuierte Arbeitskammer eingespeist und die Reinigung durch Kondensation des Lösungsmitteldampfes auf den Teilen vervollständigt wird, wobei der Unterdruck und/oder die Temperatur derart gewählt wird, dass kein explosionsfähiges Gemisch entsteht. Dies entspricht im Wesentlichen dem Schritt b) des Anspruchs 1 aus

DE 43 29 178 B4 , welcher sich als besonders wirksam und vorteilhaft erwiesen hat, um zu einem guten Reinigungsergebnis zu gelangen. - Als Reinigungsmittel wird erfindungsgemäß ein Gemisch aus mindestens zwei organischen Lösungsmitteln und Wasser verwendet. Eine Weiterbildung des erfindungsgemäßen Verfahrens sieht vor, dass das Wasser-Lösungsmittelgemisch bzw. das Reinigungsmittel zusätzlich noch einen Reinigungsverstärker enthält, beispielsweise ein Tensid und/oder ein Amin. Auf diese Weise lässt sich der Reinigungseffekt in an sich bekannter Weise noch verstärken.

- Eine Vorrichtung zur Reinigung von industriell gefertigten Teilen aus Metall und/oder Kunststoff, insbesondere zur Durchführung des erfindungsgemäßen Verfahrens, umfasst:

- a) eine Arbeitskammer zur Aufnahme von zu reinigenden Teilen;

- b) Tankmittel zum Bereitstellen von Wasser und eines Lösungsmittelgemisches, enthaltend wenigstens ein erstes wasserunlösliches, organisches Lösungsmittel und wenigstens ein zweites wasserlösliches, organisches Lösungsmittel, welche Tankmittel zum Beschicken der Arbeitskammer mit dem Wasser und dem Lösungsmittelgemisch mit der Arbeitskammer in Fluidverbindung stehen;

- c) Fördermittel zum Fördern des Wassers und des Lösungsmittelgemisches in die Arbeitskammer zwecks Reinigung der Teile in der Arbeitskammer mittels des Wasser-Lösungsmittelgemisches; sowie Abscheidermittel, insbesondere für Öl und/oder für Wasser, in Fluidverbindung mit Verdampfer- und Kondensatormitteln zur Rückgewinnung des wasserunlöslichen Lösungsmittels und zur Rückgewinnung des wasserlöslichen Lösungsmittels sowie des Wassers.

- Durch umfangreiche Versuche der Anmelderin hat sich überraschenderweise ergeben, dass es im Zuge des erfindungsgemäßen Verfahrens zu einer Entmischung (einem Demulgieren) des Wasser-Lösungsmittelgemisches (nachfolgend auch als Reinigungsmittel bezeichnet) kommt, wobei das zweite, wasserlösliche organische Lösungsmittel ölfrei wird, wenn Wasser dazukommt. Auf diese Weise lassen sich fett- bzw. ölhaltige (organische) Verschmutzungen einerseits und anorganische Verschmutzungen andererseits in grundsätzlich nur einem Arbeitsgang beseitigen, was entsprechende Zeit- und Kostenvorteile ergibt. Auch in energetischer Hinsicht ist das erfindungsgemäße Verfahren vorteilhaft, da sich die aus dem Stand der Technik bekannte wiederholte Trocknung, die entsprechend energieaufwändig ist, erübrigt.

- Eine Weiterbildung des erfindungsgemäßen Verfahrens sieht vor, dass in Schritt c) ein Umwälzen der Teile und/oder des Wasser-Lösungsmittelgemisches in der Arbeitskammer erfolgt, um den Reinigungseffekt zu verbessern und um zu diesem Zweck eine Dispersion (bei flüssigen Bestandteilen speziell eine Emulsion) der Bestandteile des Wasser-Lösungsmittelgemisches zu erzeugen.

- Im Zuge einer anderen Weiterbildung des erfindungsgemäßen Verfahrens ist vorgesehen, dass im Anschluss an Schritt c) die Teile aus der Arbeitskammer entnommen oder das Wasser-Lösungsmittelgemisch (das Reinigungsmittel) aus der Arbeitskammer abgelassen wird. Das Wasser-Lösungsmittelgemisch kann insbesondere einem Verdampfer zugeführt werden, um alle Bestandteile des Reinigungsmittels (erstes Lösungsmittel, zweites Lösungsmittel und Wasser) zurückzugewinnen. Alternativ können jedoch auch mehrere Verdampfer eingesetzt werden, um die Rückgewinnung zu beschleunigen.

- Noch eine andere Weiterbildung des Verfahrens sieht vor, dass die zu reinigenden Teile optional mit einem organischen Lösungsmittel, insbesondere dem ersten Lösungsmittel, dem zweiten Lösungsmittel oder einem anderen Lösungsmittel, vorgereinigt werden, bevor oder nachdem sie gemäß Schritt a) in die Arbeitskammer eingebracht werden bzw. wurden.

- Des Weiteren kann vorgesehen sein, dass in Schritt b) das Wasser-Lösungsmittelgemisch bzw. das Reinigungsmittel in flüssiger Form in die Arbeitskammer eingebracht wird. Vorzugsweise liegt die Temperatur dabei unterhalb des Flammpunktes zumindest eines der beiden Lösungsmittel.

- Eine besonders bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens sieht vor, dass zumindest während der Schritte b) und c) in der Arbeitskammer ein Druck und eine Temperatur erzeugt und beibehalten wird, sodass kein explosionsfähiges Gemisch aus Luft und Lösungsmitteldampf entsteht.

- Es ist weiterhin grundsätzlich nicht erforderlich, das Wasser und die Lösungsmittel in bereits gemischter Form in die Arbeitskammer einzubringen, vielmehr kommt auch eine getrennte Beschickung der Arbeitskammer mit dem Wasser und/oder den Lösungsmitteln in Betracht.

- Zusätzlich oder alternativ kann vorgesehen sein, dass im Anschluss an Schritt c) heißes Wasser mit einer Temperatur von vorzugsweise über 50 °C in die Arbeitskammer eingebracht wird, wobei vorzugsweise in beiden Fällen zunächst das Wasser-Lösungsmittelgemisch aus der Arbeitskammer abgelassen wurde.

- Um den Reinigungsprozess abzuschließen, können anschließend die gereinigten Teile einer Trocknung unterzogen werden. Diese Trocknung kann in der Arbeitskammer selbst erfolgen, ohne dass die Erfindung jedoch hierauf beschränkt wäre.

- Wie bereits angesprochen wurde, kann in der Weiterbildung des erfindungsgemäßen Verfahrens vorgesehen sein, dass nach erfolgter Reinigung das Wasser-Lösungsmittelgemisch bzw. das Reinigungsmittel durch Verdampfen und/oder Filtration gereinigt und für eine erneute Verwendung aufbereitet wird.

- Eine entsprechende Weiterbildung der Vorrichtung zeichnet sich aus durch Filtermittel für das Wasser und für das erste und zweite Lösungsmittel in Fluidverbindung mit dem Tankmittel und der Arbeitskammer.

- Obwohl die Aufbereitung mittels eines Verdampfers oder mehrerer Verdampfer bevorzugt sein kann, liegt auch eine Reinigung bzw. Aufbereitung insbesondere durch lonentauscher oder (Umkehr-)Osmose im Rahmen der Erfindung. Grundsätzlich können hierzu Techniken angewendet werden, wie sie auch zur Entsalzung von Wasser zum Einsatz kommen und dem Fachmann an sich bekannt sind.

- Ein Vorteil bei der Verwendung von Verdampfern gegenüber Ionentauschern oder dergleichen kann darin bestehen, dass dadurch auch etwaige Reinigungsverstärker-Zusätze rückgewinnbar sind.

- Das Reinigungsmittel enthält vorzugsweise, bezogen auf den Anteil des wasserlöslichen organischen Lösungsmittels, einen Wasseranteil von mindestens etwa 10 Vol.-%, vorzugsweise mindestens etwa 30 Vol.-%, höchst vorzugsweise mindestens etwa 50 Vol.-%.

- Weiter bevorzugt enthält das Reinigungsmittel, bezogen auf die Gesamtmenge aus wasserlöslichem organischem Lösungsmittel und Wasser, 10 bis 90 Vol.-% nicht-wasserlösliches organisches Lösungsmittel.

- Besonders geeignet ist ein Mischungsverhältnis zwischen nicht-wasserlöslichem Lösungsmittel und der Gesamtmenge aus dem wasserlöslichen Lösungsmittel und Wasser von etwa 10:90, vorzugsweise 30:70, höchst vorzugsweise 50:50.

- Insbesondere kann das Mengenverhältnis vom ersten Lösungsmittel, zweiten Lösungsmittel und Wasser etwa 1:1:1 betragen, wobei grundsätzlich gelten kann, dass das Gemisch umso länger im erfindungsgemäßen Sinne funktionsfähig bleibt, je mehr Wasser es enthält.

- Die Mischungsverhältnisse lassen sich - wie erwähnt - beim Füllen der Arbeitskammer einstellen. Dies geschieht, indem die einzelnen Bestandteile des Reinigungsmittels, wie die organischen Lösungsmittel, Wasser und gegebenenfalls weitere Substanzen, aus getrennten (Vorrats-)Behältern oder Tankmitteln, in der jeweils benötigten Menge, gepumpt und dabei zu dem gewünschten Reinigungsmittelgemisch vereinigt werden.

- Im Zuge einer wieder anderen Weiterbildung des erfindungsgemäßen Verfahrens kann vorgesehen sein, dass es sich bei dem ersten Lösungsmittel und/oder bei dem zweiten Lösungsmittel jeweils um ein Lösungsmittelgemisch handelt, wobei die Bestandteile des betreffenden Gemisches dann jeweils die grundlegenden Eigenschaften des ersten Lösungsmittels (wasserunlöslich) bzw. des zweiten Lösungsmittels (wasserlöslich) aufweisen. Des Weiteren können dem verwendeten Wasser bestimmte Zusatzstoffe, wie Tenside, Amine oder dergleichen, beigemischt sein.

- Da sich das erste Lösungsmittel und das zweite Lösungsmittel nach durchgeführter Teilereinigung aufgrund ihrer jeweiligen Eigenschaften entmischen, wobei das erste Lösungsmittel organische Verschmutzungen (Öle, Fette) und das zweite Lösungsmittel anorganische Verschmutzungen aufgenommen hat, lässt sich grundsätzlich auch eine physikalisch-mechanische Separierung des Gemisches durchführen, beispielsweise mittels eines Überlaufs oder eines gezielten Ablassens nach unten. Eine solche Separierung kann ergänzend zu der bereits angesprochenen Verdampfung und/oder Filtration eingesetzt werden.

- Speziell für das erste, wasserunlösliche Lösungsmittel kann das Mengenverhältnis bzw. eine absolute Menge so gewählt sein, dass sich eine hinreichende Phasendicke (nach der Separierung) ergibt, um einem bekannten oder angenommenem Verschmutzungsgrad der zu reinigenden Teile zu entsprechen, d.h. die betreffende Verschmutzung vollständig aufzunehmen.

- Eine wieder andere Weiterbildung des erfindungsgemäßen Verfahrens kann beinhalten, dass zumindest während der Schritte e) und c) in der Arbeitskammer einen Unterdruck gegenüber der Umgebung erzeugt und beibehalten wird. Wenn der Umgebungsdruck etwa 1 bar beträgt, kann - ohne Beschränkung - vorgesehen sein, dass in der Arbeitskammer ein Unterdruck mit einem Absolutwert von etwa 100 mbar oder etwa 200 mbar bis 400 mbar erzeugt wird. Dies dient insbesondere dem Explosionsschutz.

- Eine entsprechende Weiterbildung der Vorrichtung zeichnet sich aus durch Druckerzeugungsmittel in Fluidverbindung mit den Verdampfer- und Kondensatormitteln und/oder mit der Arbeitskammer.

- Alternativ kann jedoch auch vorgesehen sein, dass zumindest während der Schritte b) und c) in der Arbeitskammer ein Überdruck gegenüber der Umgebung erzeugt und beibehalten wird. Der Überdruck kann beispielsweise bis zu 1 bar über dem Umgebungsdruck betragen.

- Das Reinigungsmittel umfasst - wie bereits erwähnt - vorzugsweise mindestens ein wasserlösliches organisches Lösungsmittel, wobei das wasserlösliche organische Lösungsmittel sich mit einem Anteil von mehr als 5 Vol.-% (20 Vol.-%, 30 Vol.-%, 50 Vol.-%) in Wasser löst, und mindestens ein nicht-wasserlösliches organisches Lösungsmittel, wobei das nicht-wasserlösliche organische Lösungsmittel sich mit einem Anteil von weniger als 5 Vol.-%, bevorzugt < 1 Vol.-%, besonders bevorzugt < 0,1 Vol.-%, in Wasser löst. Mit einem solchen Reinigungsmittel lassen sich sowohl nicht-wasserlösliche (fettlösliche) als auch wasserlöslich Verunreinigungen von den zu reinigenden Bauteilen entfernen.

- Als Lösungsmittel für das Reinigungsmittel werden organische Lösungsmittel verwendet, wie:

- Kohlenwasserstoffe (R-H), wie n-Hexan, Petrol, Benzol, Benzolhomologe, wie Styrol, geeigneter Weise aliphatische Kohlenwasserstoffe, die 5 bis 20 Kohlenwasserstoffatome enthalten, wie z.B. zyklische gesättigte Kohlenwasserstoffe und geradkettige oder verzweigte gesättigte oder ungesättigte Kohlenwasserstoffe, vorzugsweise Cycloalkane, n-Paraffine, Isoparaffine oder (Test-)Benzine (wie Stoddard Solvent), oder aromatische Kohlenwasserstoffe, wie Toluol oder Xylol;

- Alkohole (R-OH), wie Methanol, Ethanol, Isobutanol, Propanol, Isopropanol, Phenol, Hexanol, Alkoxypropanole oder Alkoxyethanole;

- Ketone (R-CO), wie Aceton, Methylenketon (MEK), Methyl-Isobutylketon (MIBK);

- Ester, wie Alkyllactate, dibasische Ester, kommerziell erhältliche Mischungen von dibasischen Estern;

- Ether, wie Dipropylenglykolmonomethylether (DPM), Diethylether oder Hydroxyether;

- Carbonsäuren (R-COOH), wie Ameisensäure, Essigsäure;

- Glykole (HO-R-OH), wie Ethandiol (Ethylenglykol, Glykol), Propandiol (Propylenglykol), Diethylenglykol, Triethylenglykol;

- Aminoverbindungen (R-NCOH), wie Anilin, β-Naphthylamin, Benzidin;

- Amide, wie Dimethylformamid (DMF),

- Kohlenwasserstoff-Schwefelverbindungen, wie Dimethylsulfoxid (DMSO), Schwefelkohlenstoff, und

- cyklische Siloxane, die, geeigneter Weise, 6 bis 8 Ringatome enthalten, oder eine Mischung von zwei oder mehrerer solcher Verbindungen.

- Geeigneter Weise werden organische Lösungsmittel verwendet, die einen Flammpunkt besitzen, der unterhalb ihres Siedepunktes bei Atmosphärendruck liegt und die einen Siedepunkt von 100 °C oder weniger bei einem Absolutdruck von 1 mbar oder mehr aufweisen.

- Die organischen Lösungsmittel besitzen vorzugsweise einen Flammpunkt im Bereich von 40 °C bis 100 °C. Der Flammpunkt besonders geeigneter organischer Lösungsmittel liegt im Bereich von 55 °C bis 100 °C und insbesondere im Bereich von 61 °C bis 100 °C.

- Das Reinigungsmittel bzw. das Wasser-Lösungsmittelgemisch umfasst vorzugsweise außerdem einen oder mehrere Zusätze, ausgewählt aus der Gruppe umfassend Tenside, Amine, pH-Puffer, Dispergiermittel, anorganische Lösungsmittel, wie Ammoniaklösungen oder anorganische Säuren, worauf bereits hingewiesen wurde.

- In einer bevorzugten Ausführungsform der Erfindung wird als Reinigungsmittel ein Gemisch umfassend

30-35 Vol.-% aliphatischer Kohlenwasserstoff mit 9 bis 13 Kohlenstoffatomen; 30-35 Vol.-% DPM; 1-5 Vol.-% Diethylamin; Rest Wasser - Druck und Temperatur werden bei dem erfindungsgemäßen Reinigungsverfahren vorzugsweise so gewählt, dass sich kein explosionsfähiges Gemisch aus Luft und dem Lösungsmitteldämpfen bilden kann.

- Vorzugsweise kann im Zuge einer wieder anderen Weiterbildung des erfindungsgemäßen Verfahrens noch vorgesehen sein, dass zumindest während Schritt c) die Arbeitskammer und ihr Inhalt mit Ultraschall beaufschlagt werden, um die Dispergierung der Bestandteile des Reinigungsmittels zu fördern und die Reinigungswirkung zu verbessern. Auf diese Weise lässt sich die erreichbare Reinigungswirkung noch verstärken.

- Eine Weiterbildung der Vorrichtung zeichnet sich aus durch Ultraschallerzeugungsmittel in Wirkverbindung mit der Arbeitskammer, um die Arbeitskammer und ihren Inhalt mit Ultraschall zu beaufschlagen.

- Eine bevorzugte "Mindestausstattung" der Vorrichtung umfasst wenigstens einen Tank (Tankmittel) für das Wasser-Lösungsmittelgemisch, eine Arbeitskammer zur Durchführung der eigentlichen Reinigung, vorzugsweise mit einer Umwälzung zur Herstellung einer Dispersion aus den zugesetzten Lösungsmitteln und dem Wasser, und einen Verdampfer, um die eingesetzten Lösungsmittel und das Wasser rückzugewinnen.

- Weitere Eigenschaften und Vorteile der Erfindung ergeben sich aus der nachfolgenden Beschreibung von Ausführungsbeispielen anhand der Zeichnung.

- Die einzige Figur zeigt schematisch eine Ausgestaltung der Vorrichtung 1, wobei optionale Bestandteile strichpunktiert eingezeichnet sind.

- Die Vorrichtung 1 umfasst neben einer Arbeitskammer 2 wenigstens einen Reinigungsmitteltank 3, der das verwendete Reinigungsmittel (zwei verschiedene Lösungsmittel und Wasser) enthält ("Tank 1"); der weitere, strichpunktiert eingezeichnete Tank 4 ("Tank 2") ist - wie die entsprechenden Leitungs-, Förder-, Filter- und Ventilmittel (ebenfalls strichpunktiert dargestellt) - optional. Zumindest der Tank 3 steht über geeignete Leitungs-, Förder- 5, Filter- 6.1, 6.2 und Ventilmittel (nicht alle bezeichnet) mit der Arbeitskammer 2 in Fluidverbindung, sodass das Reinigungsmittel aus dem Tank 3 in die Arbeitskammer 2 einbringbar ist, beispielsweise durch Fluten (insbesondere über das Feinfilter 6.2) oder durch Einspritzen. Die Arbeitskammer 2 lässt sich außerdem mit den zu reinigenden Teilen (nicht gezeigt) beschicken. Sie kann des Weiteren zur Realisierung eines Umwälzvorgangs ausgestaltet sein, damit keine Entmischung des Reinigungsmittels stattfindet, indem das Reinigungsmittel mittels der Fördermittel (Pumpe) 5 aus der Arbeitskammer 2 über die Filtermittel 6.1, 6.2 geleitet und der Arbeitskammer 2 (oder dem Tank 3) wieder zugeführt wird, wozu die Ventilmittel geeignet anzusteuern sind, was dem Fachmann bekannt ist.

- Gemäß der gezeigten Ausgestaltung in

Figur 1 ist in fluidischer Wirkverbindung mit der Arbeitskammer 2 ein Verdampfer 7 angeordnet, sodass eine Reinigung und Rückgewinnung der einzelnen Bestandteile des Reinigungsmittels möglich ist. Die in den Kreislauf für das Reinigungsmittel geschalteten Filtermittel 6.1, 6.2 dienen dazu, das Reinigungsmittel von Verschmutzungen zu reinigen. Dabei ist das Vorsehen eines separaten Grobfilters 6.1 nicht unbedingt erforderlich. - Der Tank 1 besitzt bei Bezugszeichen 3a einen Überlauf für das im Betrieb der Vorrichtung 1 beim Reinigen von Teilen ölhaltige erste, wasserunlösliche Lösungsmittel, welcher Überlauf 3a mit dem Verdampfer 7 in Wirkverbindung steht, um im Betrieb eine kontinuierliche Aufbereitung insbesondere des betreffenden Lösungsmittels zu ermöglichen.

- Zwecks Rückgewinnung des eingesetzten Wasser-Lösungsmittelgemisches bzw. von dessen Bestandteilen ist der Verdampfer 7 mit einem Kondensator 8 verbunden, der seinerseits mit Abscheidermitteln 9 und einer Vakuumpumpe 10 in Wirkverbindung steht. Ein Abscheidermittel 9a kann als zur Rückgewinnung des wasserunlöslichen Lösungsmittels vorgesehen sein, das andere Abscheidermittel 9b zur Rückgewinnung des wasserlöslichen Lösungsmittels (und des Wassers), ohne dass die Erfindung auf eine solche Ausgestaltung beschränkt wäre.

- An der Arbeitskammer 2 können nicht dargestellte Ultraschallmittel angeordnet sein, um den Inhalt der Arbeitskammer 2 während des Reinigungsvorgangs mit Ultraschall zu beaufschlagen. Des Weiteren umfasst die zumindest die Arbeitskammer Einrichtungen zum Einstellen einer Arbeitstemperatur (nicht gezeigt).

- Die Arbeitskammer 2 steht außerdem unmittelbar in Wirkverbindung mit dem Verdampfer 7 (bei Bezugszeichen 7a), um eine Dampfphasenreinigung von zu reinigenden Teilen durchzuführen - vorzugsweise nachdem diese bereits mit dem Reinigungsmittel gereinigt wurden, wie oben beschrieben.

- Mittels der Vakuumpumpe 10 kann anschließend eine (Vakuum-)Trocknung der Teile in der Arbeitskammer 2 durchgeführt werden. Außerdem kann sie zum Einstellen eines bestimmten Drucks in der Arbeitskammer 2 verwendet werden.

- Bei einer vorteilhaften optionalen Ausgestaltung der Vorrichtung 1 mit einem zweiten Tank 4 kann dieser Tank ("Tank 2") mit einem organischen Lösungsmittel gefüllt sein, vorzugsweise mit einem wasserunlöslichen Lösungsmittel, höchst vorzugsweise dem ersten Lösungsmittel, welches auch in dem verwendeten Reinigungsmittel enthalten ist. Das Lösungsmittel im Tank 4 kann Zusatzstoffe enthalten, z.B. Antikorrosiva oder Rückfettungsstoffe. Der betreffende Tank 4 steht mit entsprechenden Leitungs-, Förder- 11, Filter- 12 und Ventilmitteln (strichpunktiert dargestellt, nicht alle bezeichnet) - in Wirkverbindung. Tank 4 und Tank 3 können kaskadierend verbunden sein, wie dargestellt. Ansonsten "teilen" sich der Anlagenteil mit dem Tank 3 und der optionale Anlagenteil mit dem Tank 4 zumindest die Arbeitskammer 2, den Verdampfer 7, das Grobfilter 6.1 und die Kondensator-Abscheider-Anordnung 8, 9 mit der Vakuumpumpe 10, ohne dass die Erfindung hierauf beschränkt wäre.

- Im Betrieb arbeitet die beschriebene Variante der Vorrichtung 1 zunächst analog zu der Variante ohne Tank 4 und die zugehörigen weiteren Mittel, um eine Reinigung durchzuführen. Anschließend kann aus dem Tank 4 das betreffende Lösungsmittel in die Arbeitskammer 2 eingebracht werden, beispielsweise durch Einspritzen, um den Verbrauch klein zu halten. Hierdurch können Wasserreste entfernt werden, sog. "Dewatering". Das verwendete Lösungsmittel kann über die Filtermittel 6.1, 6.2 in den Tank 3 und/oder den Tank 4 abgeführt werden. Zusätzlich oder alternativ kann das verwendete Lösungsmittel über den Wasserabscheider 9a geführt werden. Falls der Tank 3 bedient wird, bietet es sich an, das Lösungsmittel oben zuzuführen, weil sich dort die betreffende Lösungsmittelschicht des ersten Lösungsmittels befinden wird. Danach kann die Arbeitskammer 2 mit dem Lösungsmittel aus Tank 4 (teilweise) gefüllt werden, wobei das Lösungsmittel auf eine Temperatur oberhalb seines Flammpunkts gebracht werden kann. Die Arbeitskammer 2 kann zu diesem Zweck (teilweise) evakuiert werden, vorzugsweise mittels der Vakuumpumpe 10. Dies trägt dazu bei, an den gereinigten Teilen noch vorhandenes Restwasser zu verdampfen. Vorzugsweise wird das Lösungsmittel dabei zumindest über das Grobfilter 6.1 umgewälzt. Zwecks Rückgewinnung kann das verwendete Lösungsmittel über den Verdampfer 7 sowie und die Kondensator-Abscheider-Anordnung 8, 9 (den Wasserabscheider 9a) geführt werden.

- Es kann ein zusätzlicher (Heiß-)Wassertank zu Spülzwecken vorgesehen sein, der in der Figur nicht gezeigt ist. Prinzipiell kann der Tank 4 alternativ entsprechend verwendet werden. In Wirkverbindung mit den Tankmitteln 3, 4 und/oder der Arbeitskammer 2 können Temperiermittel (nicht gezeigt) vorgesehen sein, um die Temperatur des Reinigungsmittels/Lösungsmittels gezielt einzustellen.

Claims (11)

- Verfahren zur Reinigung von industriell gefertigten Teilen aus Metall und/oder Kunststoff unter Verwendung eines Reinigungsmittels, mit den Schritten:a) Einbringen von zu reinigenden Teilen in eine Arbeitskammer (2);b) Beschicken der Arbeitskammer (2) mit dem Reinigungsmittel;c) Reinigen der Teile in der Arbeitskammer (2) mittels des Reinigungsmittels;wobei vorzugsweise in Schritt c) ein Umwälzen der Teile und/oder des Reinigungsmittels in der Arbeitskammer (2) erfolgt;bei dem anschließend die Arbeitskammer (2) evakuiert wird und wenigstens ein organisches Lösungsmittel in dampfförmigem Zustand bei einem Unterdruck gegenüber der Umgebung, vorzugsweise bei einem Druck von 400 mbar, 200 mbar oder tiefer, mit einer Temperatur am oder oberhalb des Flammpunktes des betreffenden Lösungsmittels in die evakuierte Arbeitskammer (2) eingespeist und die Reinigung durch Kondensation des Lösungsmitteldampfes auf den Teilen vervollständigt wird, wobei der Unterdruck und/oder die Temperatur derart gewählt wird, dass kein explosionsfähiges Gemisch entsteht;dadurch gekennzeichnet, dassals Reinigungsmittel ein Gemisch aus mindestens zwei organischen Lösungsmitteln und Wasser verwendet wird, welches Gemisch mindestens ein erstes wasserunlösliches organisches Lösungsmittel und mindestens ein zweites wasserlösliches organisches Lösungsmittel umfasst, und dass im Anschluss an Schritt c) das Wasser-Lösungsmittelgemisch aus der Arbeitskammer (2) abgelassen wird.

- Verfahren nach Anspruch 1,

dadurch gekennzeichnet, dass anschließend

heißes Wasser mit einer Temperatur von vorzugsweise über 50 °C in die Arbeitskammer (2) eingebracht wird. - Verfahren nach Anspruch 1 oder 2,

dadurch gekennzeichnet, dass anschließend

die gereinigten Teile einer Trocknung unterzogen werden, wobei vorzugsweise die Trocknung in der Arbeitskammer (2) erfolgt. - Verfahren nach einem der Ansprüche 1 bis 3,

dadurch gekennzeichnet, dass

nach erfolgter Reinigung das Wasser-Lösungsmittelgemisch durch Verdampfen und/oder Filtration gereinigt und für eine erneute Verwendung aufbereitet wird. - Verfahren nach einem der Ansprüche 1 bis 4,

dadurch gekennzeichnet, dassdas erste Lösungsmittel mit einem Anteil von weniger als 5 Vol.-%, vorzugsweise weniger als 1 Vol.-%, höchst vorzugsweise weniger als 0,1 Vol.-%, in Wasser löslich ist, unddas zweite Lösungsmittel mit einem Anteil von mehr als 5 Vol.-%, vorzugsweise mehr als 20 Vol.-%, höchst vorzugsweise mehr als 30 Vol.-% oder mehr als 50 Vol.-%, in Wasser löslich ist. - Verfahren nach einem der Ansprüche 1 bis 5,

dadurch gekennzeichnet, dass

das Reinigungsmittel vorzugsweise, bezogen auf den Anteil des wasserlöslichen organischen Lösungsmittels, einen Wasseranteil von mindestens etwa 10 Vol.-%, vorzugsweise mindestens etwa 30 Vol.-%, höchst vorzugsweise mindestens etwa 50 Vol.-%. enthält. - Verfahren nach einem der Ansprüche 1 bis 6,

dadurch gekennzeichnet, dass

das Wasser-Lösungsmittelgemisch ein Mischungsverhältnis zwischen nicht-wasserlöslichem Lösungsmittel und der Gesamtmenge aus dem wasserlöslichen Lösungsmittel und Wasser von etwa 10:90, vorzugsweise 30:70, höchst vorzugsweise 50:50, aufweist. - Verfahren nach einem der Ansprüche 1 bis 7,

dadurch gekennzeichnet, dass

vor Schritt b) die Teile mit einem Lösungsmittel, vorzugsweise einem organischen Lösungsmittel, vorgereinigt werden. - Verfahren nach einem der Ansprüche 1 bis 8,

dadurch gekennzeichnet, dass

zumindest während der Schritte b) und c) in der Arbeitskammer (2) ein Unterdruck gegenüber der Umgebung erzeugt und beibehalten wird; oder zumindest während der Schritte b) und c) in der Arbeitskammer (2) ein Überdruck gegenüber der Umgebung erzeugt und beibehalten wird; wobei vorzugsweise zumindest während der Schritte b) und c) in der Arbeitskammer (2) ein Druck und eine Temperatur erzeugt und beibehalten wird, sodass kein explosionsfähiges Gemisch aus Luft und Lösungsmitteldampf entsteht. - Verfahren nach einem der Ansprüche 1 bis 9,

dadurch gekennzeichnet, dass

die organischen Lösungsmittel einen Flammpunkt im Bereich von 40 °C bis 100 °C, vorzugsweise 55 °C bis 100 °C, höchst 61 °C bis 100 °C, besitzen. - Verfahren nach einem der Ansprüche 1 bis 10,

dadurch gekennzeichnet, dass

als Wasser-Lösungsmittelgemisch ein Gemisch umfassend30-35 Vol.-% aliphatischer Kohlenwasserstoff mit 9 bis 13 Kohlenstoffatomen, 30-35 Vol.-% DPM, 1-5 Vol.-% Diethylamin und Rest Wasser

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102016109861.2A DE102016109861A1 (de) | 2016-05-30 | 2016-05-30 | Verfahren und Vorrichtung zur Reinigung von industriell gefertigten Teilen |

| PCT/EP2017/062888 WO2017207486A1 (de) | 2016-05-30 | 2017-05-29 | Verfahren und vorrichtung zur reinigung von industriell gefertigten teilen |

Publications (4)

| Publication Number | Publication Date |

|---|---|

| EP3463699A1 EP3463699A1 (de) | 2019-04-10 |

| EP3463699C0 EP3463699C0 (de) | 2024-10-09 |

| EP3463699B1 true EP3463699B1 (de) | 2024-10-09 |

| EP3463699B8 EP3463699B8 (de) | 2024-12-11 |

Family

ID=58800821

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP17726614.5A Active EP3463699B8 (de) | 2016-05-30 | 2017-05-29 | Verfahren und vorrichtung zur reinigung von industriell gefertigten teilen |

Country Status (5)

| Country | Link |

|---|---|

| EP (1) | EP3463699B8 (de) |

| DE (1) | DE102016109861A1 (de) |

| ES (1) | ES3001515T3 (de) |

| PL (1) | PL3463699T3 (de) |

| WO (1) | WO2017207486A1 (de) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB201700346D0 (en) | 2017-01-09 | 2017-02-22 | Additive Mfg Tech Ltd | Improvements to additive manufacturing |

| CN112058797A (zh) * | 2020-09-04 | 2020-12-11 | 江苏隆达超合金航材有限公司 | 一种镍基高温合金返回料低n处理方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2652298B2 (ja) * | 1992-04-30 | 1997-09-10 | 花王株式会社 | 精密部品又は治工具類用洗浄剤組成物 |

| DE4329178B4 (de) | 1993-08-30 | 2006-11-09 | EMO Oberflächentechnik GmbH | Dampfphasenreinigung |

| JPH08211592A (ja) * | 1995-02-07 | 1996-08-20 | Nikon Corp | 洗浄乾燥方法及び洗浄乾燥装置 |

| DE19700168B4 (de) * | 1997-01-08 | 2010-05-06 | Scheidel Gmbh & Co. Kg | Mit Wasser wie mit Benzin unbeschränkt mischbares glykolhaltiges Reinigungsfluid |

| DE19714603C1 (de) * | 1997-04-09 | 1998-10-29 | Schwarz Ernst Mafac Gmbh | Verfahren und Vorrichtung zur Reinigung von Werkstücken |

| DE19908434A1 (de) * | 1999-02-26 | 2000-10-05 | Wack O K Chemie Gmbh | Verfahren und Reinigungsflüssigkeit zum Flüssigreinigen von Gegenständen |

| DE19945505A1 (de) * | 1999-09-23 | 2001-04-05 | Henkel Kgaa | Mehrphasiges Reinigungsmittel mit Öl und/oder Wachs |

| DE10060891C1 (de) * | 2000-12-07 | 2002-07-25 | Wack O K Chemie Gmbh | Verfahren zum Flüssigreinigen von Gegenständen |

| DE102005011236B3 (de) * | 2005-03-11 | 2006-10-12 | Pero Ag P. Erbel Maschinen- U. Apparatebau | Verfahren und Vorrichtung zur Reinigung und Trocknung von Reinigungsgut mit Hilfe azeotroper Gemische |

| US20150000709A1 (en) * | 2013-06-28 | 2015-01-01 | TKS Industrial Company | System for heating process solutions for preliminary treatment of a surface before coating |

-

2016

- 2016-05-30 DE DE102016109861.2A patent/DE102016109861A1/de active Pending

-

2017

- 2017-05-29 EP EP17726614.5A patent/EP3463699B8/de active Active

- 2017-05-29 WO PCT/EP2017/062888 patent/WO2017207486A1/de not_active Ceased

- 2017-05-29 PL PL17726614.5T patent/PL3463699T3/pl unknown

- 2017-05-29 ES ES17726614T patent/ES3001515T3/es active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2017207486A1 (de) | 2017-12-07 |

| EP3463699B8 (de) | 2024-12-11 |

| ES3001515T3 (en) | 2025-03-05 |

| DE102016109861A1 (de) | 2017-11-30 |

| EP3463699C0 (de) | 2024-10-09 |

| EP3463699A1 (de) | 2019-04-10 |

| PL3463699T3 (pl) | 2025-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE68928010T2 (de) | Reinigung und Trocknung von elektronischen Bauteilen | |

| DE112012006712B4 (de) | Verfahren und System zum Extrahieren von Kohlenstofffasern aus einem Harzverbundstoff mittels Lösungsmittel-Cracking | |

| DE60007145T2 (de) | Methode und apparat zur rückgewinnung eines lösungsmittels | |

| EP3463699B1 (de) | Verfahren und vorrichtung zur reinigung von industriell gefertigten teilen | |

| DE2637553C3 (de) | Verfahren zum Trennen von Öl-Wasser-Emulsionen | |

| DE2539343C2 (de) | Nicht-schäumendes Mittel zum Dispergieren von Verunreinigungen in wässerigen und polaren organischen Lösungsmittel-Systemen | |

| DE69616299T2 (de) | Hydrofluoralkanverbindungen enthaltende zusammensetzungen und verfahren zur beseitigung von wasser von einer harten oberfläche | |

| EP0606860A2 (de) | Verfahren zur Lösungsmittel-Rückgewinnung sowie dafür geeignete Vorrichtung | |

| DE102005047460A1 (de) | Verfahren zur Behandlung von Abwasser aus Aldolisierungsverfahren | |

| EP2822673B1 (de) | Verfahren und anlage zur abtrennung von kohlendioxid aus biogas | |

| EP3601501B1 (de) | Zusammensetzung zur verringerung der viskosität von erdöl und erdölrückständen sowie zum lösen und trennen von erdöl und/oder erdölrückständen von anderen flüssigen und/oder festen stoffen | |

| DE3237930C1 (de) | Reinigung von wasserstoff-freien,fluorierten Schmiermitteln | |

| DE2262320A1 (de) | Verbessertes kontinuierliches loesungsmittelextraktions-destillationsverfahren zur gewinnung aromatischer kohlenwasserstoffe | |

| DE2406868A1 (de) | Trockenreinigunsverfahren und vorrichtung zu seiner durchfuehrung | |

| BE1029921B1 (de) | Verfahren und Vorrichtung zur Trennung eines kohlenwasserstoffhaltigen Einsatzstoffstroms durch Extraktivdestillation | |

| BE1029922B1 (de) | Verfahren und Vorrichtung zur Trennung eines kohlenwasserstoffhaltigen Einsatzstoffstroms durch Extraktivdestillation | |

| DE10324105B4 (de) | Verfahren und Vorrichtung zum Flüssigreinigen von Gegenständen | |

| EP3256269B1 (de) | Verfahren zum reinigen eines grosstanks für brennbare flüssigkeit und vorrichtung hierzu | |

| EP1700642B1 (de) | Verfahren und Vorrichtung zur Reinigung und Trocknung von Reinigungsgut mit Hilfe azeotroper Gemische | |

| EP2478081B1 (de) | Verfahren zur reinigung von stark mit verseifungsprodukten belastetem fettsäurealkylester | |

| DE102021212776A1 (de) | Verfahren und Vorrichtung zur Trennung eines kohlenwasserstoffhaltigen Einsatzstoffstroms durch Extraktivdestillation | |

| DE752645C (de) | Verfahren zur Abscheidung von Phenolen, organischen Basen u. dgl. aus Industrieabwaessern | |

| DE877451C (de) | Verfahren zur Trennung von als Loesungsmittel verwendeten Dinitrilen von den in ihnen geloesten Stoffen | |

| DE102015122337A1 (de) | Wiederaufbereitung von Waschabfall aus dem Druckprozess | |

| WO2023083656A1 (de) | Verfahren und vorrichtung zur trennung eines kohlenwasserstoffhaltigen einsatzstoffstroms durch extraktivdestillation |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: UNKNOWN |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE INTERNATIONAL PUBLICATION HAS BEEN MADE |

|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20181217 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| DAV | Request for validation of the european patent (deleted) | ||

| DAX | Request for extension of the european patent (deleted) | ||

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20220221 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20240507 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502017016470 Country of ref document: DE |

|

| GRAT | Correction requested after decision to grant or after decision to maintain patent in amended form |

Free format text: ORIGINAL CODE: EPIDOSNCDEC |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502017016470 Country of ref document: DE Owner name: HEMO GMBH, DE Free format text: FORMER OWNER: ANMELDERANGABEN UNKLAR / UNVOLLSTAENDIG, 80297 MUENCHEN, DE Ref country code: DE Ref legal event code: R081 Ref document number: 502017016470 Country of ref document: DE Owner name: EMO OBERFLAECHENTECHNIK GMBH, DE Free format text: FORMER OWNER: ANMELDERANGABEN UNKLAR / UNVOLLSTAENDIG, 80297 MUENCHEN, DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502017016470 Country of ref document: DE Owner name: HEMO GMBH, DE Free format text: FORMER OWNERS: EMO OBERFLAECHENTECHNIK GMBH, 75015 BRETTEN, DE; HEMO GMBH, 75015 BRETTEN, DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PK Free format text: BERICHTIGUNG B8 |

|

| RAP4 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: HEMO GMBH |

|

| U01 | Request for unitary effect filed |

Effective date: 20241105 |

|

| U07 | Unitary effect registered |

Designated state(s): AT BE BG DE DK EE FI FR IT LT LU LV MT NL PT RO SE SI Effective date: 20241113 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241009 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250209 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250109 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250110 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250109 |

|

| U20 | Renewal fee for the european patent with unitary effect paid |

Year of fee payment: 9 Effective date: 20250409 |

|

| PLCP | Request for limitation filed |

Free format text: ORIGINAL CODE: EPIDOSNLIM1 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241009 |

|

| PLCQ | Request for limitation of patent found admissible |

Free format text: ORIGINAL CODE: 0009231 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PL Payment date: 20250519 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20250522 Year of fee payment: 9 Ref country code: ES Payment date: 20250616 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20250601 Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241009 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CZ Payment date: 20250516 Year of fee payment: 9 |

|

| LIM1 | Request for limitation found admissible |

Free format text: SEQUENCE NO: 1; FILED DURING OPPOSITION PERIOD Filing date: 20250630 Effective date: 20250630 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20250710 |

|

| PLCR | Communication despatched that request for limitation of patent was allowed |

Free format text: ORIGINAL CODE: 0009245 |