EP3228935B1 - Verfahren zur stickoxid-armen verbrennung von festen, flüssigen oder gasförmigen brennstoffen, insbesondere kohlenstaub, ein brenner und eine feuerungsanlage zur durchführung des verfahrens - Google Patents

Verfahren zur stickoxid-armen verbrennung von festen, flüssigen oder gasförmigen brennstoffen, insbesondere kohlenstaub, ein brenner und eine feuerungsanlage zur durchführung des verfahrens Download PDFInfo

- Publication number

- EP3228935B1 EP3228935B1 EP16164523.9A EP16164523A EP3228935B1 EP 3228935 B1 EP3228935 B1 EP 3228935B1 EP 16164523 A EP16164523 A EP 16164523A EP 3228935 B1 EP3228935 B1 EP 3228935B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- air

- fuel

- burner

- slots

- furnace

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L9/00—Passages or apertures for delivering secondary air for completing combustion of fuel

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C6/00—Combustion apparatus characterised by the combination of two or more combustion chambers or combustion zones, e.g. for staged combustion

- F23C6/04—Combustion apparatus characterised by the combination of two or more combustion chambers or combustion zones, e.g. for staged combustion in series connection

- F23C6/045—Combustion apparatus characterised by the combination of two or more combustion chambers or combustion zones, e.g. for staged combustion in series connection with staged combustion in a single enclosure

- F23C6/047—Combustion apparatus characterised by the combination of two or more combustion chambers or combustion zones, e.g. for staged combustion in series connection with staged combustion in a single enclosure with fuel supply in stages

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C5/00—Disposition of burners with respect to the combustion chamber or to one another; Mounting of burners in combustion apparatus

- F23C5/08—Disposition of burners

- F23C5/32—Disposition of burners to obtain rotating flames, i.e. flames moving helically or spirally

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D1/00—Burners for combustion of pulverulent fuel

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2201/00—Staged combustion

- F23C2201/10—Furnace staging

- F23C2201/101—Furnace staging in vertical direction, e.g. alternating lean and rich zones

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2201/00—Staged combustion

- F23C2201/10—Furnace staging

- F23C2201/102—Furnace staging in horizontal direction

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D2201/00—Burners adapted for particulate solid or pulverulent fuels

- F23D2201/10—Nozzle tips

- F23D2201/101—Nozzle tips tiltable

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D2201/00—Burners adapted for particulate solid or pulverulent fuels

- F23D2201/20—Fuel flow guiding devices

Definitions

- the invention relates to methods for the combustion of solid, liquid or gaseous fuels, in particular pulverized coal, a burner and a furnace for carrying out the method.

- Lignite makes a significant contribution to power generation.

- Lignite usually contains a high water content, which is evaporated during comminution in the mill by mixing with hot, extracted from the furnace flue gas flue gas. This results in a particle-carrier gas mixture which contains a high proportion of water vapor and impairs the ignition properties at the fuel outlet. Due to the large transport gas volume flows in conjunction with the resulting from the lower calorific value larger lignite mass flows, resulting in compliance with predetermined speeds of the carrier gas-particle mixture large cross sections for the burner.

- Lignite dust burners are usually used as jet burners (also called register or slot burners) with rectangular cross-sections.

- air nozzles are provided in the middle planes but also above and below the dust outlet for supplying under-air, middle air and upper air.

- the burner is divided into two fingers, which in turn are separated horizontally by a core air.

- Below the lower finger is the sub-air supply, between both fingers the intermediate or middle air and above the upper burner finger the upper air.

- the DE 37 31 271 C2 describes a lignite-jet burner, which admits flue gas between the lower, middle and upper air opening and the associated dust-carrier gas mixture cross section in each case by a further cross-section to separate the air from the fuel.

- the defined goal was to achieve a delayed ignition to avoid combustion peak temperatures and thereby reduce the slagging tendency of the firebox by lignite ash.

- a separation of the particle-carrier gas mixture in a particle-enriched and a depleted fraction by means of so-called Brüdentrennung be useful.

- An apparatus for this purpose discloses DE-OS 29 33 528 A1 wherein a swirl body in the dust line from the mill to the burners ensures that a fuel-rich and a fuel-lean (vapor) partial flow is produced, which is then fed to individual burners. After this type of "Brüdentrennung" the partial streams are passed to jet burners, wherein the fuel-enriched partial flow to two burners (main burner) in the lower combustion chamber area and the fuel-poor vapor stream is passed to a separate burner above the main burner.

- Tangential firing means that the burners fire from the wall or from the corners tangentially on an imaginary circle, the so-called burning circle or fire circle.

- the interaction of all burners causes a rotating flow in the furnace and thus substantially improved mixing, homogenization of the temperature field and increase the residence time.

- Such tangential firings are for example in the DE-OS 35 31 571 as wall firing or in the DE-PS 195 14 302 C2 described as corner firing.

- the radial gradation of the air with respect to the firing circle is described by means of angled air nozzles.

- DE890254C describes a method according to the preamble of claim 1.

- NO x nitrogen oxides

- NO x The formation of NO x is subject to complex reaction mechanisms, the most important NO x sources being the oxidation of the nitrogen of the combustion air (thermal NO x ) and the oxidation of the fuel nitrogen (fuel NO x ).

- Thermal NO x is formed essentially at temperatures greater than about 1200 ° C to 1500 ° C, because only at these temperatures the molecular oxygen present in the air changes noticeably into atomic oxygen (thermal oxidation) and with the nitrogen of the air combines.

- the rate of formation of the thermal NO x depends exponentially on the temperature and is proportional to the oxygen concentration.

- the primary nitrogen compounds contained in the fuel first disintegrate into secondary nitrogen compounds (simple amines and cyanides), which are competitively converted to either NO x or N 2 in the course of combustion.

- secondary nitrogen compounds simple amines and cyanides

- NO x is competitively converted to either NO x or N 2 in the course of combustion.

- N 2 is preferred or the formation of NO x is suppressed or even reversed.

- the formation of fuel NO x is only slightly dependent on temperature and proceeds even at low temperatures.

- the measures to reduce NO x emission are aimed at lowering the combustion temperature and generating a lack of oxygen during combustion.

- stage burners In such stage burners, the entire combustion air is divided into primary air and stage air. A part of the recirculated flue gas is fed with the primary air through the burner core, the other supplied with cold fresh air as a step air.

- thermo NO x An essential feature in furnaces with several superimposed burner levels is that the temperature profile of the flue gas has a maximum along the longitudinal axis of the combustion chamber. In the area around the temperature maximum, in the so-called high temperature range, an increased formation of thermal NO x begins.

- a further reduction of the NO x emission can therefore be achieved by targeted influencing of the combustion process in the combustion chamber, for example by an additional air or fuel staging.

- the burners receive only part of the amount of air necessary for complete combustion.

- the remaining air is e.g. in the so-called OFA process (over-fire-air) blown above the burner in the furnace.

- nitric oxide combustion of coal dust in a combustion chamber is known to supply the oxidizing agent, usually in the form of air, stepped.

- the fuel eg lignite dust

- the fuel is introduced with the secondary air into the combustion chamber, eg by means of jet burners installed in the combustion chamber wall, in such a way that initially only substoichiometric combustion can take place. This ensures that the least possible NO x is produced or reduced in a subsequent reduction zone.

- a further addition of air takes place above the jet burners in a so-called air staging.

- the DE 35 31 571 A1 discloses a method for burning fuels while reducing the nitrogen oxide load and a furnace for carrying out the method.

- coal dust in particular is introduced tangentially into a rectangular or square combustion chamber via main burners and, in addition, reduction fuel is introduced into the combustion chamber via reduction burners for reducing the nitrogen oxides formed during the combustion of the main fuel and burned in a substoichiometric manner.

- combustion air is supplied to the conversion of the main fuel above the supply of main and reduction fuel. The supply of all reactants is done in such a way that a helical ascending flow is built up in the furnace.

- the reduction burner near its associated main burner are arranged at least with a lateral distance and aligned so that when operating the Tangential85ung the injected over the reduction burner reducing fuel is mixed at a predetermined location in the main burner to be assigned primary flame.

- the burner consists of one or more main burners and fuel nozzles are limited horizontally by under air nozzles, intermediate air nozzles and top air nozzles, on each side of each fuel nozzle additional side air nozzles are arranged without lateral distance to the fuel nozzles.

- the additional side air nozzles may have the same vertical extent as the fuel nozzles or may extend over the entire vertical length of the main burner.

- the axes of the main burner are directed to a circle of the combustion chamber longitudinal axis.

- the main burner consists of three rectangular fuel nozzles, which are bounded below by the lower air nozzle and above by the upper air nozzle. Between the individual fuel nozzles intermediate air nozzles are arranged. The under air nozzles, the upper air nozzles and the intermediate air nozzles are arranged over the entire width of the fuel nozzle. About the fuel nozzles, the pulverized coal-flue gas mixture is entered into the combustion chamber.

- the fuel nozzles have center-core air pipes or nozzles in a cross-shaped arrangement.

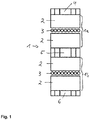

- FIG. 1 Further modifications of the pulverized coal burners for raw lignite fired steam generators are carried out mainly as register burners or as slot burners.

- the geometry of the burner depends essentially on the air and pulverized coal mass flows used.

- the applicant uses in the prior art three basic variants, one of which in FIG. 1 will be shown.

- the variant shown is equipped with two burner fingers, each burner finger having horizontal central core air pipes or nozzles.

- the burner fingers are horizontally limited by the lower air slot, intermediate air slot and upper air slot.

- the central core air pipes divide the burner finger into two burner half fingers and, in addition to participating in the combustion process, also cool the dust fingers when the burner is out of operation.

- the main secondary air flow is injected above, below and below the fuel jet.

- the distinguishing feature of this conventional burner is the horizontal stratification between coal dust flow and the main secondary airflow.

- This air staging on the one hand to the total fuel jet recirculation of hot flue gas, which is required for a reliable ignition.

- this air staging reduces the primary pollutant emissions, in particular nitrogen oxide formation, due to the reduction of the O 2 supply by a low air ratio (air / fuel ratio) in the burner belt area. Because of the horizontal stratification of combustion air and coal dust, a slow mixing of the two components is achieved.

- the technical object is achieved by a method for the combustion of solid, liquid or gaseous fuels, in particular pulverized coal, in which the fuel stream is introduced and burnt into a combustion chamber via one or more main burners, wherein the fuel stream of the respective main burner is introduced into the combustion chamber via a fuel slot or via a plurality of fuel slots arranged in a vertical plane, wherein additional burner air (secondary air) is introduced via louvers or air nozzles in the firebox; wherein a portion of the additional burner air is introduced into the combustion chamber by means of horizontally extending rows of louvers or air nozzles, the fuel flow being limited by the burner air introduced through these louvers or air nozzles above and below; optionally further burner air by means of one or more horizontally extending rows of louvers or Air nozzles is introduced into the combustion chamber, wherein the fuel flow is divided horizontally by this burner air;

- the other part of the burner air is introduced via unilaterally arranged air slots or air nozzles which extend at least over the entire vertical extent of all

- the term "stratification" means that at least two adjacent layers of mass flows are produced, for example, in the horizontal stratification, the alternating layers of burner airflow (eg injected via the top air nozzles, under air nozzles, intermediate air nozzles and center core air nozzles) and fuel flow, ie a line along the vertical happens different layers. In the vertical stratification, there are alternating layers of fuel flow and side air flow, ie a line along the horizontal passes through different layers.

- the term "grading" means that within a mass flow, ie within a layer of the fuel stream or an air stream, there is a different density of the particles. In a horizontal grading, or in a "radial grading" with respect to lying in a horizontal plane imaginary Feuernik, the concentration or density of the particles of the respective stream changes along a horizontal line. One could therefore speak of a horizontal gradient.

- louvers or air nozzles which extend over at least the entire vertical extent of all fuel slots of the main burner, is to be understood according to the invention that such by Siemensschlitze- or nozzles only on one side of the Brenners are arranged, and not on both sides.

- burner air or “secondary air” refers to the air that is introduced into the combustion chamber by means of separate air slots or air nozzles immediately adjacent to the fuel slots or fuel nozzles. If air is used as the carrier medium or part of it for the fuel, and thus introduced via the fuel slots or fuel nozzles, this is referred to as primary air.

- the additional burner air is introduced through horizontally extending rows of louvers or air nozzles in the firebox. These are arranged at least above the uppermost fuel slot and below the lower fuel slot. Thus, the fuel flow is limited by the burner air introduced through these horizontally extending rows of louvers or air nozzles above and below.

- Coal dust or preferably a pulverized coal / flue gas mixture is preferably introduced into the combustion chamber via the fuel slots.

- the burner air flow is introduced into the combustion chamber via lateral air slots or air nozzles, wherein the distance between the center of the air slot and the air nozzle to the adjacent edge of the fuel slot is at most 1 ⁇ 2 of the horizontal dimension of the fuel slot.

- a helical, ascending flow is built up in the combustion chamber, wherein preferably introduced via the lateral louvers or air nozzles in the combustion chamber burner air flow is introduced relative to the direction of rotation of the helical flow leading to the fuel flow.

- the vertical stratification between the fuel stream and the burner air stream is configured such that the layer of burner airflow passes between the wall of the furnace and the fuel stream, and the fuel stream passes between the burner air stream and the central longitudinal axis of the furnace.

- a method is preferred in which the ratio of the vertical extent to the horizontal extent of the layer of the fuel stream of a Main burner at the exit into the furnace at least 1.0: 1, preferably at least 1.5: 1, more preferably at least 2.0: 1, even more preferably at least 2.5: 1, more preferably at least 3.0: 1, still more preferably at least 3.5: 1 and more preferably at least 4.0: 1. These measures promote the formation of vertical stratification.

- further burner air is introduced into the combustion chamber by means of one or more horizontal rows of louvers or air nozzles, whereby the fuel flow is divided horizontally by this burner air.

- the amount of burner air introduced into the combustion chamber via the one or more horizontally extending rows of air slots or air nozzles increases in the direction of side air slots or side air nozzles.

- a radial air staging is generated.

- the air staging takes place on the burner from the furnace in the radial direction. This means that the side air is injected so that it forms a relative to the firing circle outside fog.

- the injected air quantity is increased in the direction of rotation of the combustion chamber flow (ie towards the outside).

- the radial air staging also provides a predominantly oxidizing atmosphere near the wall, which is an important criterion for suppressing corrosion. Oxygen, ie oxidizing conditions, on the wall prevent corrosion of the furnace walls.

- the burner air is introduced by means of one or more horizontally extending rows of louvers or air nozzles in the combustion chamber, wherein the fuel flow is limited above and below, and optionally divided horizontally.

- the amount of burner air introduced via these louvers or air nozzles increases from top to bottom, from bottom to top or from above and below in the direction of the center of the burner, ie it will be a generated vertical air grading. It is a vertical air staging, because along the vertical, the amount of injected air is varied.

- This vertical air staging is preferably done together with the above-described radial air staging for advantageous operation in the burner.

- different amounts of air are set in the sub-air, upper air and possibly intermediate air.

- the sidewall air can be varied over the height.

- the exact setting depends on the fuel properties, such as fineness, water content and reactivity, but also on the furnace geometry and flow.

- An advantageous setting can preferably be made so that the amount of air in the sub-air is set larger than in the intermediate air and the upper air. The reason for this is, depending on the reactivity of the coal and / or depending on the fineness of grinding, to increase the amount of under-air in order to reduce unburned particles falling into the hopper.

- the burner allows a two-dimensional air staging (in radial and vertical direction) to allow optimal adaptation to the current fuel.

- a radial fuel staging is performed, that is, the concentration of fuel flow increases along the horizontal, within the fuel flow along the horizontal from the side bounded by the side airflow to the opposite side.

- the particle density in the fuel stream increases.

- the radial fuel staging takes place counter to the direction of the radial air staging.

- the difference in the concentration of the fuel at the fuel outlet (of the fuel slot) at the edge facing the side air stream is at least 5% compared to the opposite edge.

- the design of the feed passage for the fuel outlet is carried out such that local local enrichment of the fuel particle stream takes place through the flow guide.

- the formation of primary NO x is thus further suppressed.

- the burner includes flow diversion means in the fuel slots or in the feed slots of the fuel slots to increase the concentration of fuel flow introduced through the fuel slots from the side of the side air slots or nozzles to the opposite side. In this case, a radial fuel staging is generated.

- These means of flow diversion in the fuel slots or their feed channels are selected from the group consisting of i) a one-sided taper of the feed channel, the taper being located in the feed channel on the side adjacent to the side air slots; ii) harassment; iii) steering flaps; iv) curvature of the feed channel.

- the particles are guided by flow deflection on the side of the burner, which is opposite to the side of the side air nozzles or the side air flow.

- the mixing of the combustion air is delayed in the carrier gas fuel stream and it forms a more extensive degassing.

- a zone of sub-stoichiometric combustion is formed.

- the air flow introduced via the lateral air slots or air nozzles is aligned such that it is introduced into the combustion chamber at an angle of 2 ° to 20 °, preferably 5 ° to 15 °, away from the orientation of the fuel flow becomes. This also delays the mixing of the combustion air into the carrier gas fuel stream, which leads to a reduction in the production of NO x .

- a further preferred measure results in a more extensive degassing zone with substoichiometric combustion, which leads to a reduction in the production of NO x .

- the fuel flow at an angle of 2 ° to 30 °, preferably from 5 ° to 15 °, with respect to the horizontal inclined downwards introduced into the furnace.

- the undefined ignition, the unequal distribution of the fuel and the undefined mixing of the combustion air and their negative effects on the NO x -emissons can be eliminated.

- the invention enables improved combustion with reduced NO x emissions by means of defined ignition, optimized air staging (radial and vertical), optimized combustion air interference in the carrier gas-dust jet and radial fuel staging.

- advantageous properties are achieved during operation by means of the above-mentioned measures, namely a reduction of local temperature peaks, and thereby a reduction of the slagging tendency and of the thermally formed NO x in the temperature peaks.

- an improvement of the wall atmosphere is effected by radial air curtain, whereby the tendency to corrosion of the furnace walls is reduced.

- the method according to the present invention leads to an optimization of the combustion process and to the reduction of the primary NO x emissions in the burner belt area.

- the combustion air is essentially radially stepped.

- the vertical stratification between coal dust flow and side air flow is the characterizing feature of the present invention.

- the superposition of the radial air staging in the combustor and the vertical air staging in the furnace (via top air nozzles) ensures an even slower mixing effect of the air into the fuel jet and thus additional suppression of the primary NO x formation.

- the side air at the burner supplies the nearest evaporator walls with combustion air, so that moderate flue gas temperatures and a comparatively high O 2 wall atmosphere occur there. This significantly minimizes the risk of both wall corrosion and slagging in the burner belt area.

- the upper, intermediate and sub-air is no longer introduced through slots, but through thermally stable tube constructions.

- the fuel flow is introduced tangentially into the combustion chamber via one or more main burners, the fuel flow or the partial fuel streams fed from a plurality of main burners being or being aligned with a combustion circuit in the combustion chamber.

- burn-out air is supplied to ensure the burn-out of the fuel introduced into the combustion chamber above the supply of the fuel stream.

- the combustion chamber has a rectangular, in particular a square cross-section, wherein the fuel flow in the form of a wall fire, preferably a Allwand85ung is introduced into the furnace.

- a furnace wherein two or more burners according to the invention are arranged side by side per firebox wall.

- two or more burners according to the invention are arranged one above the other per combustion chamber wall.

- a first plane at least one burner according to the invention is preferably arranged per firebox wall, and in a second plane likewise at least one burner according to the invention is disposed per firebox wall, wherein the second plane is arranged above the first plane.

- Each burner of a plane is aligned to a circle of fire, wherein the firing circle of the 1st level is offset to the firing circle of the 2nd level along the vertical.

- a furnace is used, wherein arranged in the furnace according to the described 1st and 2nd level further levels with the burners according to the invention.

- the inventive method for burning fuels leads to the reduction of nitrogen oxide pollution.

- lignite dust is introduced via main burner tangentially into a rectangular or square combustion chamber and air vertically layered also introduced into the furnace.

- combustion air is supplied to the implementation of the fuel above its supply.

- the supply of all reactants is done in such a way that a helical ascending flow is built up in the furnace. Due to the stepped supply of the reduction fuel, a combustion zone in the region of the main burners with substoichiometric combustion and a burn-out zone above the supply of the burn-out air are formed.

- an additional air flow in the form of a corner fire is introduced into the firebox.

- the fuel stream is passed to flame stabilizers (teeth) mounted directly on the fuel exit (coal dust exit) of the fuel slots.

- flame stabilizers will serve to stably ignite the coal dust / air mixture.

- the flame stabilizers serve to slow down the dust particles and create turbulence of the particles to accelerate the release of volatiles and to stabilize the ignition close to the exit of the burners.

- the obstruction of the free cross-section of the fuel slot is from 5% to 50%.

- the fuel stream is passed by ramps which are mounted directly on the fuel outlet of the fuel slots. These ramps serve to ensure the ignition of the fuel directly at the burner.

- the ramps increasingly narrow the burner feed channel towards the exit.

- the ramps provide a further increase in turbulence at the fuel outlet. They can be carried out either individually or together in combination with flame stabilizers.

- a burner for a firing system for introducing a fuel flow, in particular a pulverized coal stream into a combustion chamber of the firing plant, wherein the burner has a fuel slot or a plurality of fuel slots arranged in a vertical plane, wherein one or more horizontal rows of louvers or air nozzles are disposed at least above and below the fuel slots, wherein one side of the fuel slots air slots or air nozzles are arranged, which extend at least over the entire vertical extent of all the fuel slots of the burner; and wherein the burner in the fuel slots or their supply channels includes means for flow diversion to increase the concentration of the fuel flow introduced through the fuel slots from the side of the side air slots (11) to the opposite side, creating a radial fuel staging.

- the "one-sided" arrangement of the louvers or air nozzles means that such side louvers or nozzles are arranged only on one side of the burner or the fuel slots or nozzles, and not on both sides.

- the fuel slots preferably have a rectangular or square shape.

- the main burner is configured such that at least 20%, preferably at least 30%, at least 40%, at least 50%, at least 60%, at least 70%, at least 80%, at least 85%, at least 90%, at least 95% of the air flow introduced through the burner through the side louvers or air nozzles.

- the lateral air slots or air nozzles are arranged so that the distance between the center of the air slot or the air nozzle to the adjacent edge of the fuel slot is at most 1 ⁇ 2 the horizontal dimension of the fuel slot.

- the ratio of the vertical extent to the horizontal extent of the entirety of the fuel slots of the burner is at least 1.0: 1, preferably at least 1.5: 1, more preferably at least 2.0: 1, even more preferably at least 2 , 5: 1, more preferably at least 3.0: 1, even more preferably at least 3.5: 1 and most preferably at least 4.0: 1.

- the orientation of the lateral air slots or air nozzles is inclined by an angle of 2 ° to 20 °, preferably from 5 ° to 15 ° away from the fuel slots.

- burners wherein one or more horizontal rows of air slots or air nozzles are arranged between the fuel slots, for the horizontal subdivision of the fuel flow of a burner by means of burner air.

- the burner is configured so that the burner air is introduced by means of one or more horizontally extending rows of louvers or air nozzles in the firebox, wherein the fuel flow is divided horizontally and limited above and below, and in particular configured so that the over these louvers or air nozzles introduced amount of air increases toward 9.luftschlitze- or nozzles, with a radial air staging is generated.

- the burner is configured so that the burner air by means of one or more horizontally extending rows of louvers or air nozzles is introduced into the combustion chamber, wherein the fuel flow is divided horizontally and limited above and below, and in particular configured so that the introduced via these louvers or air nozzles amount of air from top to bottom, from bottom to top or from above and below towards the center of the burner, creating a vertical air staging.

- the undefined ignition, the unequal distribution of the fuel and the undefined mixing of the combustion air and its negative effects on the NO x -emissons can be eliminated.

- the invention provides an improved burner of the "jet burner” type with reduced NO x emissions by means of defined ignition, optimized air staging (radial and vertical), optimized combustion air mixing in the carrier gas-dust jet and radial fuel staging.

- the burner according to the invention achieves advantageous properties during operation by means of the abovementioned measures, namely a reduction of local temperature peaks, and thereby a reduction in the tendency to slag and the NO x thermally formed in the temperature peaks.

- an improvement of the wall atmosphere is effected by radial air curtain, whereby the tendency to corrosion of the furnace walls is reduced.

- flame stabilizers are attached to the ignition of the fuel at the outlets of the individual fuel slots. These flame stabilizers are used for stable ignition of the coal dust / air mixture. The stabilizers serve to slow down the dust particles and generate turbulence of the particles to accelerate the release of volatiles and to stabilize the ignition close to the exit of the burners. The flame stabilizers are attached to the fuel outlet of the fuel slots and protrude into the cross section of the fuel slot.

- the shape of the flame stabilizers is not limited.

- the flame stabilizers may have a rounded, rectangular or square shape.

- the different tooth shapes serve in principle the same purpose, namely by generating local turbulence to favor the ignition (flame holder).

- the flame stabilizers are provided with a support rib or stiffening rib on the side facing away from the firebox.

- This rib fulfills two main tasks, namely i) the stiffening of the flame stabilizer from a constructive point of view, and ii) the removal or dissipation of heat.

- the flame stabilizer is exposed to large thermal radiation from the furnace. Although cooling takes place by the continuous flow of carrier gas / fuel mixture. Nevertheless, the rib provides better heat dissipation. This is particularly important when the burner is out of operation, so no cooling is done by the carrier gas / fuel mixture. In the case where the burner is out of operation, then usually abandoned amounts of cooling air are comparatively small, so that the improved heat dissipation through the rib is required.

- the flame stabilizers may be placed on all edges of the exit of the rectangular or square fuel slot, i) on the upper horizontal; ii) at the lower horizontal; iii) at the vertical to the side air; iv) on the vertical side air. It is also possible not to equip individual edges with flame stabilizers.

- the flame stabilizers are placed at the following edges of the exit of the rectangular or square fuel slot: i) at the upper horizontal; ii) at the lower horizontal; iii) at the vertical adjacent to the side air jets; iv) at the vertical relative to the soluftdüsen- or -Schlitzen, particularly preferably in particular at the vertical relative to the Soluftdüsen- or Slots.

- the flame stabilizers are attached to the vertical adjacent to the side air nozzle slots throughout, while the flame stabilizers are distributed across the entire edge adjacent to the upper horizontal and lower horizontal towards the edge the soluftdüsen- or -Schlitzen not continuously attached. This situation will be in FIG. 9B shown.

- a smaller blockage is possible.

- a larger blockage is necessary in order to further increase the interspace velocity and thus the turbulence.

- the obstruction of the free cross-section of the carrier gas-dust outlet nozzle of 5% to 50%.

- ramps are preferably attached to the fuel outlet, which increasingly narrow the burner inlet channel in the direction of exit.

- the ramps provide a further increase in turbulence at the fuel outlet. They can be carried out either individually or together in combination with flame stabilizers.

- the ramps can also be mounted horizontally and vertically at the coal dust outlet. In FIG. 11 an application example of the ramps is shown. The ramps are in this case individually and attached to the horizontally extending edges of the fuel outlet.

- the technical object is further achieved by a firing system for the combustion of solid, liquid or gaseous fuels, in particular pulverized coal, wherein at least one burner per combustion chamber wall according to the present invention, as described above, is arranged and aligned these burners tangentially to a combustion circuit in the furnace are.

- the main burners used in the furnace have a fuel slot or a plurality of fuel slots arranged in a vertical plane, wherein one or more horizontal rows of louvers or air nozzles are arranged at least above and below the fuel slots, for limiting the flow of fuel up and down by means of burner air, wherein one side of the fuel slots air slots or air nozzles are arranged, which extend at least over the entire vertical extent of all fuel slots of the burner, for introducing burner air into the combustion chamber and for the vertical limitation of the fuel flow on one side by means of the burner air; and wherein the burner in the fuel slots or their supply channels includes means for flow diversion to increase the concentration of the fuel flow introduced through the fuel slots from the side of the side air slots or nozzles to the opposite side, creating a radial fuel staging.

- the firing system has a rectangular, in particular a square cross-section, wherein at least one wall, preferably at least two opposite walls, more preferably all walls of the firebox are each equipped with at least one main burner, preferably two juxtaposed main burners.

- the burners are tangentially aligned with a combustion circuit in the combustion chamber.

- the furnace is configured so that when operating in the furnace a helical, ascending flow is established, based on the sense of rotation of the helical Flow of the introduced via the side louvers or air nozzles in the combustion chamber side air flow leading to the fuel flow is introduced.

- the vertical stratification between fuel flow and side airflow be constructed such that the layer of side airflow passes between the wall of the firebox and the fuel stream, and the fuel stream runs between the side airflow and the central longitudinal axis of the firebox.

- the burners are preferably oriented at an angle of 2 ° to 30 °, preferably from 5 ° to 15 °, with respect to the horizontal inclined downwards.

- two or more burners according to the invention are arranged next to one another per combustion chamber wall. In another preferred embodiment, two or more burners according to the invention are arranged one above the other per combustion chamber wall.

- At least one burner according to the invention is preferably arranged per firebox wall, and in a second plane likewise at least one burner according to the invention is disposed per firebox wall, wherein the second plane is arranged above the first plane.

- Each burner of a plane is aligned to a circle of fire, wherein the firing circle of the 1st level is offset to the firing circle of the 2nd level along the vertical.

- additional levels with the burners according to the invention are arranged in the furnace according to the described 1st or 2nd level.

- at least two burners according to the invention are arranged side by side per firebox wall.

- two or more burners according to the invention are arranged side by side per firebox wall, and preferably also in a second plane, two or more burners according to the invention are arranged above the first plane.

- Each burner is one level on a circle of fire aligned, with the firing circle of the 1st level is offset to the firing circle of the 2nd level along the vertical.

- additional levels with the burners according to the invention are arranged in the furnace according to the described 1st or 2nd level.

- the main burner (s) are configured such that at least 20%, preferably at least 30%, at least 40%, at least 50%, at least 60%, at least 70%, at least 80%, at least 85%, at least 90%, at least 95% of the airflow introduced via a main burner is introduced into the combustion chamber via the side louvers or air nozzles so as to create a vertical stratification between fuel flow and side air flow.

- the lateral louvers or air nozzles arranged so that the distance between the center of the louver and the air nozzle to the adjacent edge of the fuel slot is at most 1 ⁇ 2 the horizontal dimension of the fuel slot.

- the ratio of the vertical extent to the horizontal extent of the entirety of the fuel slots of a main burner exiting the furnace is at least 1.0: 1, preferably at least 1.5: 1, at least 2.0 : 1, at least 2.5: 1, more preferably at least 3.0: 1 and even more preferably at least 3.5: 1 and most preferably at least 4.0: 1.

- this is configured so that the burner air is introduced by means of one or more horizontally extending rows of louvers or air nozzles in the furnace, the fuel flow is divided horizontally and limited above and below, and in particular configured in that the amount of air introduced via these air vents increases in the direction of side air vents or nozzles, creating a radial air staging.

- this is configured so that the burner air is introduced by means of one or more horizontally extending rows of louvers or air nozzles in the furnace, the fuel flow is divided horizontally and limited above and below, and in particular configured so that the amount of air introduced through these louvers or air nozzles increases from top to bottom, from bottom to top, or from top to bottom toward the center of the burner, creating a vertical air staging.

- burn-out air nozzles for introducing burn-out air into the furnace are arranged above the main burners.

- additional air nozzles are arranged in the corners of the firebox, which is also referred to as corner firing.

- flame stabilizers are attached to the ignition of the fuel at the outlets of the individual fuel slots.

- These flame stabilizers serve to stably ignite the coal dust / air mixture.

- the stabilizers serve to slow down the dust particles and create turbulence of the particles to accelerate the release of volatiles and to stabilize the ignition close to the exit of the burners.

- the shape of the flame stabilizers is not limited.

- the flame stabilizers may have a rounded, rectangular or square shape.

- the fuel slots in the furnace around the entire edge of the exit of the fuel slots around flame stabilizers.

- the in FIG. 1 illustrated conventional burner 1 has two burner fingers, an upper burner finger 1a and a lower burner fingers 1b.

- the fuel slots are designated 2. Rows of central core air tubes 3 divide the burner fingers horizontally into two half-fingers each. Between the upper burner finger and the lower burner finger, an intermediate air slot 5 is arranged, while an upper air slot 4, the fuel slots up and an under air slot 6, the fuel slots down limited.

- the main secondary air flow is injected above, below and below the fuel flow.

- This type of burner of the prior art is characterized by the horizontal stratification of coal dust flow and main secondary air flow.

- the in FIG. 2 shown burner 1 represents an embodiment of the present invention.

- the in FIG. 2 The embodiment shown has two burner fingers, an upper burner finger 1a and a lower burner finger 1b.

- the fuel slots are designated 2.

- the individual fuel slots 2 are separated from one another by rows of center core air nozzles 9 or intermediate air nozzles 13.

- a series of top air nozzles 8 limits the fuel slots 2 upwards and a row of under air nozzles 10 down the fuel slots.

- air slots or air nozzles 11 are arranged according to the present invention. These extend at least over the entire vertical extension of the burner 1 and serve to supply side air.

- the burner 1 is configured so that at least 20% of the air flow introduced through the burner is introduced into the furnace via the side air slots 11 or air nozzles to create a vertical stratification between fuel flow and main secondary air flow.

- the lateral louvers 11 or air nozzles are preferably arranged. that the Distance between the center of the louver 11 to the adjacent edge of the fuel slot 2 is at most 1 ⁇ 2 of the horizontal dimension of the fuel slot 2.

- a helical, ascending flow is built up in the furnace. Based on the direction of rotation of the helical flow, the side airflow directed via the lateral air slots 11 is introduced into the combustion chamber leading to the fuel flow.

- the vertical stratification of fuel flow and side airflow according to the present invention is such that the layer of side airflow passes between the wall of the furnace and the fuel stream, and the fuel stream runs between the side airflow and the central longitudinal axis of the furnace.

- the vertical extent of the fuel slots of the burner at the outlet into the combustion chamber is preferably a multiple to the horizontal extent of the fuel slots, namely here about factor 4.

- flame stabilizers 12 are attached to the ignition of the fuel at the outlets of the individual fuel slots. These flame stabilizers are used for stable ignition of the coal dust / air mixture.

- the flame stabilizers are attached to the fuel outlet of the fuel slots 2 and protrude into the cross section of the fuel slot.

- flame holders 12 are mounted along all four edges of the fuel slots 2.

- FIG. 3 For example, the radial air staging of the burner set in a preferred method according to the present invention will be explained.

- a portion of the burner air is introduced by means of one or more horizontally extending rows of air nozzles 8, 9, 10 in the furnace. Characterized the introduced through the fuel slots 2 fuel flow is divided horizontally and limited above and below.

- the over these air nozzles 8, 9, 10 introduced Air quantity in the direction of soluftschlitze- or nozzles 11 toward, ie it is a radial air staging generated.

- the air in the side is injected in such a way that it forms a veil on the outside of the circle of fire.

- the quantity of air injected via the horizontally extending rows of burner air nozzles 8, 9, 10 is increased in the direction of rotation of the combustion chamber flow (that is, toward the outside or in the direction of side air nozzles 11).

- the increasing amount of air or radial air grading is shown schematically by the wedge at the top of the figure.

- two flame stabilizers 12 are attached to only three edges of the fuel slots 2 at the exit of the fuel slots 2.

- FIG. 4 For example, the vertical air staging of the burner set in a preferred method according to the present invention will be explained.

- the burner air is introduced by means of one or more horizontally extending rows of air nozzles 8, 9, 10 in the furnace. In this way, the introduced through the fuel slots 2 fuel flow is divided horizontally and limited above and below.

- the amount of air introduced via these air nozzles 11 from top to bottom is shown schematically by the bar on the right side of the figure.

- FIG. 5 shows in the left part of the figure, the burner level seen from the firebox.

- the right part of the figure represents a sectional view along the drawn in the left part of the figure CC level.

- the side air nozzle is shown at 11. In a preferred embodiment, the axis of the side air nozzle 11 is inclined away from the axis of the fuel supply channel 2. In the radial fuel staging, the fuel flow increases from the side airflow side to the opposite side.

- the design of the feed channel 2 to the burner is designed so that a local accumulation of the fuel particle stream is carried out by the flow guide. This can be achieved, for example, with a beginning of a shoulder 20 narrowing of the fuel supply channel 2, which is arranged on the side of the fuel supply channel, which is adjacent to the side air duct 11.

- the particles are guided by flow deflection on the side of the burner, which is opposite to the side of the side air nozzles or the side air flow.

- the radial fuel staging is shown schematically by the bar on the lower side of the figure.

- FIG. 6 is a cross-sectional view of a combustion chamber 18 in a schematic representation with identification of the flow directions of the introduced into the combustion chamber 18 fuel (thick arrow) and injected into the firebox side air (thin arrow) shown.

- the burners 1 are designed to be identical to one another and the burners are illustrated by their burner mirrors 1 as an example. Downstream of the burner creates an air curtain on the burner wall.

- the arrangement of the burner on the combustion chamber 18 follows here the principle of tangential firing.

- the burners 1 fire from the wall 14 (or corners) FIG. 6 not shown) tangent to an imaginary circle, the so-called Brenn Vietnamese or Feuernik.

- the vertical stratification between fuel flow and side airflow is configured such that the side airflow layer between the wall of the furnace and the fuel stream, and the fuel flow between the side airflow and the central longitudinal axis of the fuel Firebox runs.

- FIG. 6 is further illustrated schematically by means of the solid arrows coming from the direction of the burner, that in preferred embodiments, the axis of the side air flow (thin arrow) from the axis of the fuel flow (thick arrow) is inclined away.

- flame stabilizers in front view

- flame stabilizers are attached to the outlets of the individual fuel slots to ignite the fuel.

- These flame stabilizers are used for stable ignition of the coal dust / air mixture.

- the stabilizers serve to slow down the dust particles and generate turbulence of the particles to accelerate the release of volatiles and to stabilize the ignition close to the exit of the burners.

- the shape of the flame stabilizers is not limited.

- the flame stabilizers may have a rounded, rectangular or square shape.

- the flame stabilizers 12 are shown in the subfigures a1 and a2 further embodiments of the flame stabilizers 12 are shown.

- the flame stabilizers 12 are provided with a support rib or stiffening rib 15 on the side facing away from the firebox. This rib is used for stiffening from a constructive point of view and the dissipation of heat.

- FIG. 8 Further embodiments of the flame stabilizers 12 are shown. Again, the flame stabilizers 12 are provided with a support rib or stiffening rib 15 on the side remote from the firebox.

- the flame stabilizers 12 may be disposed on all edges of the exit of the rectangular or square fuel slot 2: at the upper edge; at the bottom edge; at the vertical edge adjacent to the side air; on the vertical edge opposite the side air. It is also possible not to provide individual edges with flame stabilizers as shown in FIGS. 9A and 9B will be shown.

- the flame stabilizers 12 are continuous to the upper and lower horizontal mounted distributed over the entire edge, while the flame stabilizers 12 are not continuously distributed at the vertical adjacent to the 9.luftdüsen- or -Slitzen 11 ( FIG.

- the flame stabilizers 12 are mounted on the vertical adjacent to the side air nozzle slots 11 throughout the same throughout the edge, while the flame stabilizers 12 are adjacent to the upper horizontal and lower horizontal towards the edge the soluftdüsen- or -Schlitzen are not distributed throughout ( FIG. 9B) ,

- FIG. 10 shows an embodiment in which flame stabilizers 12 of different geometries are attached to a fuel outlet 2.

- FIG. 11 shows the operation of ramps 7 at the exits of the fuel nozzles.

- the left part of the figure shows a section along the registered in the right part of the axis AA.

- a portion of the burner air is introduced by means of one or more horizontally extending rows of air nozzles 8, 9, 10 in the furnace.

- the fuel flow is divided horizontally and limited above and below.

- ramps 7 are preferably attached to the fuel outlet 2. These ramps 7 provide a further increase in turbulence at the fuel outlet (shown in the left part of the figure).

- the figure shows an embodiment in which the ramps 7 are mounted on the upper and lower edges, while the flame stabilizers 12 are arranged only on the vertical edges.

- the burner type according to the present invention leads to an optimization of the combustion process and to the reduction of the primary NO x emissions in the burner belt area.

- the combustion air is essentially stepped radially.

- the characterizing feature of the present invention is the vertical stratification between coal dust flow and side air flow. The superimposition of the radial air staging in the burner and the vertical air staging in the combustion chamber (via top air nozzles) still ensures slower mixing effect of the air in the fuel jet and thus an additional suppression of primary NO x formation.

- the side air at the burner supplies the nearby evaporator walls with combustion air, so that there moderate flue gas temperatures and a relatively high O 2 wall atmosphere prevail.

- the furnace or the burner according to the present invention form in the furnace from bottom to top, a main burner combustion zone and the application of burnout air supply a burn-out.

- a tangential firing is used with a plurality of main burners aligned on a combustor, and preferably a plurality of burnout air nozzles located above the main burners.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

Description

- Die Erfindung betrifft Verfahren zur Verbrennung von festen, flüssigen oder gasförmigen Brennstoffen, insbesondere Kohlenstaub, ein Brenner und eine Feuerungsanlage zur Durchführung des Verfahrens.

- Braunkohle liefert einen bedeutenden Beitrag zur Stromerzeugung. Braunkohle enthält üblicherweise einen hohen Wassergehalt, der während der Zerkleinerung in der Mühle durch Mischung mit heißem, aus dem Feuerraum abgesaugtem Rauchgas verdampft wird. Daraus ergibt sich am ein Partikel-Traggas-Gemisch, das einen hohen Anteil an Wasserdampf enthält und die Zündeigenschaften am Brennstoffaustritt beeinträchtigt. Aufgrund der großen Transportgas-Volumenströme in Verbindung mit den aus dem geringeren Heizwert resultierenden größeren Braunkohlemassenströmen, ergeben sich zur Einhaltung vorgegebener Geschwindigkeiten des Traggas-Partikel-Gemischs große Querschnitte für die Brenner. Braunkohlenstaubbrenner werden meist als Strahlbrenner (auch Register- oder Schlitzbrenner genannt) mit rechteckigen Querschnitten eingesetzt. Typischerweise werden in den Mittelebenen aber auch ober- und unterhalb des Staubaustritts Luftdüsen zur Zuführung von Unterluft, Mittelluft und Oberluft vorgesehen. Der Brenner teilt sich in zwei Finger, die wiederum jeweils von einer Kernluft horizontal getrennt werden. Unterhalb des unteren Fingers befindet sich die Unterluftzugabe, zwischen beiden Fingern die Zwischen- oder Mittelluft und oberhalb des oberen Brennerfingers die Oberluft.

- Die

DE 37 31 271 C2 beschreibt einen Braunkohle-Strahlbrenner, der zwischen Unter-, Mittel- und Oberluftöffnung und dem zugeordneten Staub-Traggas-Gemisch-Querschnitt jeweils durch einen weiteren Querschnitt Rauchgas zugibt, um die Luft vom Brennstoff zu trennen. Definiertes Ziel war hiermit eine verzögerte Zündung zu erreichen, um Verbrennungsspitzentemperauren zu vermeiden und dadurch die Verschlackungsneigung des Feuerraums durch Braunkohlenasche zu reduzieren. - In Abhängigkeit des aus der verdampften Braunkohlefeuchte resultierenden Wasserdampfgehalts im Traggas, kann eine Trennung des Partikel-Traggas-Gemischs in einen mit Partikeln angereicherten und einen abgereicherten Anteil mittels sogenannter Brüdentrennung sinnvoll sein. Eine Vorrichtung dazu offenbart beispielsweise die

DE-OS 29 33 528 A1 - Die Integration des Brüdenstaubstroms in einen Braunkohle-Strahlbrenner mittels separater Düsen offenbart die

DE PS 37 31 271 C2 - Ein weiterer Ansatz, um die bisherigen Nachteile der Strahlbrenner zu umgehen war die Konstruktion eines Rundbrenners für Braunkohlenstaub, wie z.B. in der

EP 0 670 454 B1 dargelegt. Hierbei erfolgt innerhalb der konzentrischen Ringspalte des RundBrenners selbst eine Brüden-Trennung indem durch Drallschaufeln eine partikelreiche und eine partikelarme Schicht innerhalb des Staubringspalts erzeugt wird. Die Zufuhr von Verbrennungsluft erfolgt über außen liegende, ebenfalls konzentrische Ringspalten um den Staub-Traggas-Ringquerschnitt herum. - Für die Anordnung der Brenner am Feuerraum kommt im Falle der Braunkohleverbrennung fast ausschließlich das Prinzip der Tangentialfeuerung zum Einsatz. Tangentialfeuerung bedeutet, dass die Brenner von der Wand oder aus den Ecken tangential auf einen gedachten Kreis feuern, den sogenannten Brennkreis oder Feuerkreis. Das Zusammenspiel aller Brenner bewirkt eine rotierende Strömung im Feuerraum und somit im Wesentlichen eine verbesserte Vermischung, Homogenisierung des Temperaturfeldes und Erhöhung der Verweilzeit. Derartige Tangential-Feuerungen sind beispielsweise in der

DE-OS 35 31 571 DE-PS 195 14 302 C2 DE-PS 195 14 302 C2 - Im Falle der Braunkohlefeuerung werden aufgrund der hohen Brennstoffmassenströme meist 6 bis 8 Mühlen eingesetzt, die jeweils eine Brennergruppe versorgen. Daher ist die Eckenfeuerung weniger geeignet, stattdessen werden auf den Wänden die 6 bis 8 Brennergruppen angeordnet, wozu die

DE-OS 35 31 571 -

DE890254C beschreibt ein Verfahren gemäß dem Oberbegriff des Anspruchs 1. - Bei der Verbrennung fossiler Brennstoffe zur Dampferzeugung entstehen Stickstoffoxide (NOx). Die gesetzlichen Bestimmungen zur Reinhaltung der Luft lassen eine NOx-Emission nur in immer engeren Grenzen zu. Daher müssen entsprechend den gesetzlichen Vorgaben Maßnahmen zur Steuerung des Verbrennungsprozesses etabliert werden, so dass nur wenig NOx entsteht und in die Atmosphäre gelangt.

- Die Bildung von NOx unterliegt komplexen Reaktionsmechanismen, wobei die wichtigsten NOx-Quellen die Oxidation des Stickstoffs der Verbrennungsluft (thermisches NOx) und die Oxidation des Brennstoffstickstoffs (Brennstoff-NOx) sind.

- Thermisches NOx entsteht im Wesentlichen bei Temperaturen, die größer sind als etwa 1200°C bis 1500°C, weil erst bei diesen Temperaturen der in der Luft vorhandene molekulare Sauerstoff merklich in atomaren Sauerstoff (thermische Oxidation) übergeht und sich mit dem Stickstoff der Luft verbindet. Die Bildungsrate des thermischen NOx hängt exponentiell von der Temperatur ab und ist proportional zur Sauerstoffkonzentration.

- Die im Brennstoff enthaltenen primären Stickstoffverbindungen zerfallen zunächst in sekundäre Stickstoffverbindungen (einfache Amine und Cyanide), die im Verlauf der Verbrennung konkurrierend entweder zu NOx oder zu N2 umgewandelt werden. Bei Sauerstoffmangel wird die Bildung von N2 bevorzugt bzw. die NOx-Bildung unterdrückt oder sogar rückgängig gemacht. Die Bildung von Brennstoff NOx ist nur wenig temperaturabhängig und läuft auch bei niedrigen Temperaturen ab.

- Die Maßnahmen zur Reduzierung der NOx-Emission richten sich auf eine Senkung der Verbrennungstemperatur und das Erzeugen eines Sauerstoffmangels bei der Verbrennung.

- Bei Brennern mit geringer NOx-Emission wurden z.B. die stufenweise Zuführung der Verbrennungsluft und die Rauchgasrückführung verwirklicht.

- Bei solchen Stufenbrennern wird die gesamte Verbrennungsluft in Primärluft und Stufenluft aufgeteilt. Ein Teil des rezirkulierten Rauchgases wird mit der Primärluft durch den Brennerkern aufgegeben, der andere mit kalter Frischluft als Stufenluft zugeführt.

- Ein wesentliches Merkmal bei Feuerungsanlagen mit mehreren übereinanderliegenden Brennerebenen ist, dass der Temperaturverlauf des Rauchgases entlang der Längsachse des Feuerraumes ein Maximum aufweist. Im Bereich um das Temperaturmaximum, im sogenannten Hochtemperaturbereich, setzt eine verstärkte Bildung von thermischem NOx ein.

- Eine weitere Reduzierung der NOx-Emission kann daher durch gezielte Beeinflussung des Verbrennungsprozesses im Feuerraum, z.B. durch eine zusätzliche Luft- oder Brennstoffstufung, erreicht werden.

- Bei der Luftstufung im Feuerraum erhalten die Brenner nur einen Teil der zur vollständigen Verbrennung notwendigen Luftmenge. Die restliche Luft wird z.B. bei dem sogenannten OFA-Verfahren (Over-Fire-Air) oberhalb der Brenner in den Feuerraum eingeblasen.

- Zur stickoxidarmen Verbrennung von Kohlenstaub in einer Brennkammer ist bekannt das Oxidationsmittel, meistens in Form von Luft, gestuft zuzuführen.

- Der Brennstoff, z.B. Braunkohlenstaub, wird mit der Sekundärluft in die Brennkammer, z.B. mittels in der Brennkammerwand eingebauten Strahlbrennern, dabei so eingebracht, dass vorerst nur eine unterstöchiometrische Verbrennung stattfinden kann. Dadurch wird erreicht, dass möglichst wenig NOx entsteht bzw. in einer anschließenden Reduktionszone reduziert wird. Zur völligen Umsetzung des Brennstoffes erfolgt eine weitere Zugabe von Luft (Ausbrandluft) oberhalb der Strahlbrenner in einer so genannten Luftstufung. Durch eine überstöchiometrische Zugabe der Luft wird hierbei eine Reduzierung des bei der unterstöchiometrischen Verbrennung entstandenen CO erreicht.

- Die

DE 35 31 571 A1 offenbart ein Verfahren zum Verfeuern von Brennstoffen unter Reduzierung der Stickoxidbelastung sowie eine Feuerung zur Durchführung des Verfahrens. Dabei wird insbesondere Kohlenstaub über Hauptbrenner tangential in einen rechteckigen bzw. quadratischen Feuerraum eingeführt und zusätzlich Reduktionsbrennstoff über Reduktionsbrenner zur Reduktion der bei der Verbrennung des Hauptbrennstoffs entstehenden Stickoxide ebenfalls in den Feuerraum eingeführt und unterstöchiometrisch verbrannt. Weiterhin wird zur Umsetzung des Hauptbrennstoffes oberhalb der Zufuhr von Haupt- und Reduktionsbrennstoff Ausbrandluft zugeführt. Die Zuführung aller Reaktionspartner geschieht dabei derart, dass eine schraubenförmige aufsteigende Strömung im Feuerraum aufgebaut wird. Es bilden sich durch die gestufte Zuführung des Reduktionsbrennstoffes eine Verbrennungszone im Bereich der Hauptbrenner mit einer unterstöchiometrischen Verbrennung sowie eine Ausbrandzone oberhalb der Zuführung der Ausbrandluft aus. Problematisch war in diesem Zusammenhang die bis dahin ungenügende Reduzierung des gebildeten NOx aufgrund der schraubenförmig aufsteigenden gasförmigen und festen Stoffe und eine mangelhafte Durchmischung zwischen Rauchgasen aus der primären Verbrennungszone sowie dem Reduktionsbrennstoff. - Um dem Problem zu begegnen, sind die Reduktionsbrenner nahe dem ihm zugeordneten Hauptbrenner mindestens mit einem seitlichen Abstand angeordnet und so ausgerichtet, dass bei Betrieb der Tangentialfeuerung der über den Reduktionsbrenner eingedüste Reduktionsbrennstoff an einer vorgegebenen Stelle in die dem Hauptbrenner zuzuordnende Primärflamme eingemischt wird.

- Durch die mittels Reaktionsbrenner zusätzlich im Bereich der Hauptbrenner eingebrachten Brennstoff erfolgt eine weitere Reduzierung des Sauerstoffgehalts, d.h. der infolge der unterstöchiometrischen Fahrweise im unmittelbaren Brennerbereich vorhandene Sauerstoffmangel zur Erreichung einer NOx-armen Verbrennung wird weiter durch die zusätzlichen Reduktionsbrenner verstärkt, womit eine Korrosionsgefahr der Brennkammerwände weiterhin bestand.

- In der

EP 1 731 832 wird eine Weiterentwicklung vorgeschlagen, wobei der Brenner aus einem oder mehreren Hauptbrennern besteht und Brennstoffdüsen durch Unterluftdüsen, Zwischenluftdüsen und Oberluftdüsen horizontal begrenzt werden, wobei beidseitig jeder Brennstoffdüse zusätzliche Seitenluftdüsen ohne seitlichen Abstand zu den Brennstoffdüsen angeordnet sind. Bei dieser Konstruktion können die zusätzlichen Seitenluftdüsen die gleiche vertikale Erstreckung wie die Brennstoffdüsen aufweisen oder sich über die gesamte vertikale Länge des Hauptbrenners erstrecken. Mit dieser Anordnung wurde erreicht, dass der Brennstoffstrahl eine seitliche Fixierung erfährt, d.h. es wurde Sauerstoff unmittelbar seitlich der Brennstoffdüse, also in den Bereichen, welche zu Rezirkulationsströmungen neigen, zur Verfügung gestellt. Damit wurde der bis dahin dort unmittelbar herrschende Sauerstoffmangel beseitigt sowie die Berührung von unverbrannten Gasen mit der Wand der Brennkammer vermieden. - Im Dokument

EP 1 731 832 wird weiterhin eine Tangentialfeuerung beschrieben. Dabei sind die Achsen der Hauptbrenner auf einen Kreis der Brennkammerlängsachse gerichtet. Der Hauptbrenner besteht aus drei rechteckigen Brennstoffdüsen, die unten durch die Unterluftdüse und oben durch die Oberluftdüse begrenzt sind. Zwischen den einzelnen Brennstoffdüsen sind Zwischenluftdüsen angeordnet. Die Unterluftdüsen, die Oberluftdüsen und die Zwischenluftdüsen sind über die gesamte Breite der Brennstoffdüse angeordnet. Über die Brennstoffdüsen wird das Kohlenstaub-Rauchgas-Gemisch in die Brennkammer eingetragen. Die Brennstoffdüsen weisen Mittenkernluftrohre bzw. -düsen in kreuzförmiger Anordnung auf. Über die Oberluftdüse, die Zwischenluftdüse und die Unterluftdüse wird der Brennkammer so viel Sekundärluft zugeführt, dass mit dem eingedüsten Kohlenstaub eine unterstöchiometrische Verbrennung stattfinden kann. Eine weitere Luftzugabe für den kompletten Ausbrand erfolgt oberhalb der oberen Hauptbrenner über die Ausbrandluftdüsen. - Weitere Abwandlungen der Kohlenstaubbrenner für rohbraunkohlegefeuerte Dampferzeuger werden hauptsächlich als Registerbrenner bzw. als Schlitzbrenner ausgeführt. Die Geometrie des Brenners hängt im Wesentlichen von den eingesetzten Luft- und Kohlenstaubmassenströmen ab. Der Anmelder verwendet im Stand der Technik drei Grundvarianten, wovon eine in

Figur 1 gezeigt wird. Die gezeigte Variante ist mit zwei Brennerfingern ausgestattet, wobei jeder Brennerfinger horizontale Mittenkernluftrohre bzw. -düsen aufweist. Weiterhin sind bei dieser Bauweise die Brennerfinger durch Unterluftschlitz, Zwischenluftschlitz und Oberluftschlitz horizontal begrenzt. Die Mittenkernluftrohre teilen den Brennerfinger in zwei Brennerhalbfinger und sorgen neben der Teilnahme am Verbrennungsprozess auch für die Kühlung der Staubfinger wenn der Brenner außer Betrieb ist. Bei diesem Brennerkonzept wird der Hauptsekundärluftstrom ober-, zwischen und unterhalb des Brennstoffstrahles eingeblasen. Das kennzeichnende oder besondere Merkmal bei diesem herkömmlichen Brenner ist die horizontale Schichtung zwischen Kohlenstaubstrom und dem Hauptsekundärluftstrom. Durch diese Luftstufung erfolgt einerseits am Gesamtbrennstrahl eine Rezirkulation von heißem Rauchgas, die für eine sichere Zündung erforderlich ist. Andererseits werden durch diese Luftstufung die primären Schadstoffemissionen, insbesondere die Stickoxid-Bildung, aufgrund der Absenkung des O2-Angebotes durch eine niedrige Luftzahl (Luft-/Brennstoff-Verhältnis) im Brennergürtelbereich reduziert. Wegen der horizontalen Schichtung von Verbrennungsluft und Kohlenstaub wird eine langsame Mischung der beiden Komponenten erreicht. - Die Probleme der Brenner des Standes der Technik stellen weiterhin die primäre NOx-Bildung, die Wandkorrosion und Verschlackung dar.

- Aufgabe der vorliegenden Erfindung war es daher die primäre NOx-Bildung und die Wandkorrosion und Verschlackung im Brennergürtelbereich weiter zu verringern.

- Die technische Aufgabe wird gelöst durch ein Verfahren zur Verbrennung von festen, flüssigen oder gasförmigen Brennstoffen, insbesondere Kohlenstaub, bei dem der Brennstoffstrom über einen oder mehrere Hauptbrenner in einen Feuerraum eingeführt und verbrannt wird,

wobei der Brennstoffstrom des jeweiligen Hauptbrenners über einen Brennstoffschlitz oder über mehrere in einer Vertikalebene angeordnete Brennstoffschlitze in den Feuerraum eingeführt wird,

wobei zusätzliche Brennerluft (Sekundärluft) über Luftschlitze oder Luftdüsen in den Feuerraum eingeführt wird;

wobei ein Teil der zusätzlichen Brennerluft mittels horizontal verlaufender Reihen von Luftschlitzen oder Luftdüsen in den Feuerraum eingeführt wird, wobei der Brennstoffstrom von der durch diese Luftschlitze oder Luftdüsen eingeführten Brennerluft oberhalb und unterhalb begrenzt wird; wobei optional weitere Brennerluft mittels einer oder mehrerer horizontal verlaufender Reihen von Luftschlitzen oder Luftdüsen in den Feuerraum eingeführt wird, wobei der Brennstoffstrom horizontal durch diese Brennerluft unterteilt wird;

gemäß der Erfindung wird der andere Teil der Brennerluft über einseitig angeordnete Luftschlitze oder Luftdüsen, welche sich mindestens über die gesamte vertikale Erstreckung aller Brennstoffschlitze des Hauptbrenners erstrecken, in den Feuerraum eingeführt, wobei diese seitlich eingeführte Brennerluft den Brennstoffstrom des jeweiligen Hauptbrenners, an einer Seite vertikal begrenzt und einen Seitenluftstrom ausbildet;

dabei wird mindestens 20% der über einen Hauptbrenner eingeführten Brennerluft über die seitlichen Luftschlitze oder Luftdüsen des Hauptbrenners in den Feuerraum eingeführt, so dass eine vertikale Schichtung zwischen Brennstoffstrom und Brennerluftstrom erzeugt wird; und

die Konzentration des Brennstoffstroms innerhalb des Brennstoffstroms nimmt von der Seite des Seitenluftstroms zur gegenüberliegenden Seite hin zu, wobei eine radiale Brennstoffstufung erzeugt wird.

Der Begriff "Schichtung" bedeutet, dass mindestens zwei benachbarte Schichten von Massenströmen erzeugt werden, beispielsweise bei der horizontalen Schichtung die abwechselnden Schichten Brennerluftstom (die z.B. über die Oberluftdüsen, Unterluftdüsen, Zwischenluftdüsen und Mittenkernluftdüsen eingedüst werden) und Brennstoffstrom, d.h. eine Linie entlang der Vertikalen passiert verschiedene Schichten. Bei der vertikalen Schichtung liegen abwechselnde Schichten von Brennstoffstrom und Seitenluftstrom vor, d.h. eine Linie entlang der Horizontalen passiert verschiedene Schichten.

Der Begriff "Stufung" bedeutet, dass innerhalb eines Massenstroms, d.h. innerhalb einer Schicht des Brennstoffstroms oder eines Luftstroms, eine unterschiedliche Dichte der Teilchen vorliegt. Bei einer horizontalen Stufung, bzw. bei einer "radialen Stufung" bezogen auf den in einer horizontalen Ebene liegenden gedachten Feuerkreis, verändert sich die Konzentration bzw. Dichte der Teilchen des jeweiligen Stroms entlang einer horizontalen Linie. Man könnte daher auch von einem horizontal verlaufenden Gradienten sprechen. - Das Einführung des Hauptsekundärluftstroms in den Feuerraum über "einseitig" angeordnete Luftschlitze oder Luftdüsen, welche sich mindestens über die gesamte vertikale Erstreckung aller Brennstoffschlitze des Hauptbrenners erstrecken, ist gemäß der Erfindung so zu verstehen, dass solche Seitenluftschlitze- bzw. düsen lediglich an einer Seite des Brenners angeordnet sind, und nicht an beiden Seiten.

- Weiterhin ist die Erstreckung der einseitig angeordneten Luftschlitze oder Luftdüsen, über die gesamte vertikale Erstreckung aller Brennstoffschlitze des Hauptbrenners gemäß der Erfindung so zu verstehen, dass die Seitenluftschlitze- bzw. düsen mindestens über die vertikale Strecke von der Unterkante des untersten Brennstoffschlitzes bis zur Oberkante des obersten Brennstoffschlitzes des jeweiligen Hauptbrenners angeordnet sind, und ggf. weitere nach unten und/oder oben angeordnet werden können.

- Als "Brennerluft" oder "Sekundärluft" wird die Luft bezeichnet, die mittels separater Luftschlitze oder Luftdüsen unmittelbar benachbart zu den Brennstoffschlitzen oder Brennstoffdüsen in den Feuerraum eingeführt wird. Falls Luft als Trägermedium oder ein Teil davon für den Brennstoff verwendet wird, und somit über die Brennstoffschlitze oder Brennstoffdüsen eingeführt wird, wird diese als Primärluft bezeichnet.

- Die zusätzliche Brennerluft wird über horizontal verlaufende Reihen von Luftschlitzen oder Luftdüsen in den Feuerraum eingeführt. Diese sind mindestens oberhalb des obersten Brennstoffschlitzes und unterhalb des unteren Brennstoffschlitzes angeordnet. So wird der Brennstoffstrom von der durch diese horizontal verlaufenden Reihen von Luftschlitzen oder Luftdüsen eingeführten Brennerluft oberhalb und unterhalb begrenzt.

- In einem bevorzugten Verfahren strömen mindestens 30%, vorzugsweise mindestens 40%, mindestens 50%, mindestens 60%, mindestens 70%, mindestens 80%, mindestens 85%, mindestens 90%, mindestens 95% des über den Hauptbrenner eingeführten Luftstroms über die seitlichen Luftschlitze oder Luftdüsen des Hauptbrenners in den Feuerraum.

- Die beschriebene Anordnung von Luft- und Brennstoffschlitzen bzw. -düsen dient der NOx-armen Verbrennung. Über die Brennstoffschlitze wird vorzugsweise Kohlenstaub bzw. bevorzugt ein Kohlenstaub-Rauchgas-Gemisch, insbesondere ein Braunkohlenstaub-Rauchgas-Gemisch in den Feuerraum eingeführt. Über die Seitenluftschlitze bzw. -düsen, und die horizontal verlaufenden Reihen von Luftschlitzen bzw. Luftdüsen (wie etwa Oberluftdüsen, Unterluftdüsen, Zwischenluftdüsen und Mittenkernluftdüsen), wird soviel Luft zugeführt, dass mit dem eingedüsten Brennstoff eine unterstöchiometrische Verbrennung stattfinden kann (λ = 0,8 - 0,99).

- In einem weiteren bevorzugten Verfahren wird der Brennerluftstrom über seitliche Luftschlitze oder Luftdüsen in den Feuerraum eingeführt, wobei der Abstand zwischen dem Mittelpunkt des Luftschlitzes bzw. der Luftdüse zur benachbarten Kante des Brennstoffschlitzes höchstens ½ der horizontalen Abmessung des Brennstoffschlitzes ist.

- In dem Verfahren wird im Feuerraum eine schraubenförmige, aufsteigende Strömung aufgebaut, wobei in bevorzugter Weise der über die seitlichen Luftschlitze oder Luftdüsen in den Feuerraum eingeführte Brennerluftstrom bezogen auf den Drehsinn der schraubenförmigen Strömung voreilend zum Brennstoffstrom eingeführt wird.

- In einem weiteren bevorzugten Verfahren wird die vertikale Schichtung zwischen Brennstoffstrom und Brennerluftstrom derart aufgebaut, dass die Schicht des Brennerluftstroms zwischen der Wand des Feuerraums und dem Brennstoffstrom, und der Brennstoffstrom zwischen dem Brennerluftstrom und der zentralen Längsachse des Feuerraums verläuft.

- Insbesondere ist ein Verfahren bevorzugt, bei dem das Verhältnis der vertikalen Ausdehnung zur horizontalen Ausdehnung der Schicht des Brennstoffstroms eines Hauptbrenners am Austritt in den Feuerraum mindestens 1,0:1, bevorzugt mindestens 1,5:1, weiter bevorzugt mindestens 2,0:1, noch weiter bevorzugt mindestens 2,5:1, weiter bevorzugt mindestens 3,0:1, noch weiter bevorzugt mindestens 3,5:1 und besonders bevorzugt mindestens 4,0:1 beträgt. Diese Maßnahmen fördern die Ausbildung einer vertikalen Schichtung.

- Bei einer weiteren bevorzugten Ausführungsform des Verfahrens gemäß der vorliegenden Erfindung wird weitere Brennerluft mittels einer oder mehrerer horizontaler Reihen von Luftschlitzen oder Luftdüsen in den Feuerraum eingeführt, wodurch der Brennstoffstrom horizontal durch diese Brennerluft unterteilt wird.

- In einem bevorzugten Verfahren nimmt die Menge der über die eine oder die mehreren horizontal verlaufenden Reihen von Luftschlitzen bzw. Luftdüsen in den Feuerraum eingeführten Brennerluft in Richtung Seitenluftschlitze bzw. Seitenluftdüsen zu. Hierbei wird eine radiale Luftstufung erzeugt. Bei dieser Verfahrensführung erfolgt die Luftstufung am Brenner vom Feuerraum aus gesehen in radialer Richtung. Dies bedeutet, dass die Seitenluft so eingedüst wird, dass sie einen bezogen auf den Feuerkreis außen liegenden Schleier bildet. An den Brennerluftdüsen wird die eingedüste Luftmenge in Rotationsrichtung der Feuerraumströmung (also nach außen hin) erhöht. Vom Brenner aus gesehen handelt es sich um eine horizontale Luftstufung, weil entlang der Horizontalen die Menge der eingedüsten Luft entlang der horizontal verlaufenden Reihe(n) von Luftschlitzen bzw. Luftdüsen gesteigert wird, nämlich in Richtung der Seite des Brenners, an der die Seitenluftdüsen angeordnet sind.

- Durch die radiale/horizontale Luftstufung am Brenner erfolgt auch eine radiale Luftstufung am Feuerkreis. Dies hat zur Folge, dass sich die Luft zeitverzögert einmischt, was die Bildung von Primär-NOx unterdrückt. Die radiale Luftstufung sorgt außerdem für eine überwiegend oxidierende Atmosphäre in Wandnähe, was ein wichtiges Kriterium für die Unterdrückung von Korrosion ist. Sauerstoff, also oxidierende Verhältnisse, an der Wand verhindern Korrosion der Feuerraumwände.

- Wie oben erwähnt, wird die Brennerluft mittels einer oder mehrerer horizontal verlaufender Reihen von Luftschlitzen bzw. Luftdüsen in den Feuerraum eingeführt, wobei der Brennstoffstrom oberhalb und unterhalb begrenzt wird, sowie ggf. horizontal unterteilt wird. In bevorzugter Weise nimmt die Menge der über diese Luftschlitze bzw. Luftdüsen eingeführten Brennerluft von oben nach unten, von unten nach oben oder von oben und unten in Richtung Mitte des Brenners zu, d.h. es wird eine vertikale Luftstufung erzeugt. Es handelt sich um eine vertikale Luftstufung, weil entlang der Vertikalen die Menge der eingedüsten Luft variiert wird.

- Diese vertikale Luftstufung wird bevorzugt zusammen mit der oben beschriebenen radialen Luftstufung zum vorteilhaften Betrieb im Brenner vorgenommen. Dazu werden in Unterluft, Oberluft und ggf. Zwischenluft jeweils unterschiedliche Luftmengen eingestellt. Zusätzlich kann in weiter bevorzugter Weise auch die Seitenwandluft über die Höhe variiert werden. Die exakte Einstellung hängt von den Brennstoffeigenschaften, wie etwa Mahlfeinheit, Wassergehalt und Reaktivität, aber auch von der Feuerraumgeometrie und -strömung ab. Eine vorteilhafte Einstellung kann bevorzugt so vorgenommen werden, dass in der Unterluft die Luftmenge größer eingestellt wird als in der Zwischenluft und Oberluft. Der Grund hierfür ist je nach Reaktivität der Kohle und/oder je nach Mahlfeinheit die Unterluftmenge zu erhöhen, um unverbrannte Partikel, die in den Trichter fallen, zu reduzieren. Grundsätzlich erlaubt der Brenner eine zweidimensionale Luftstufung (in radialer und gleichzeitig in vertikaler Richtung) um ein optimale Anpassung an den aktuellen Brennstoff zu ermöglichen.