EP2803445B1 - Vorrichtung zur bandfinishenden Bearbeitung eines Werkstücks - Google Patents

Vorrichtung zur bandfinishenden Bearbeitung eines Werkstücks Download PDFInfo

- Publication number

- EP2803445B1 EP2803445B1 EP13167681.9A EP13167681A EP2803445B1 EP 2803445 B1 EP2803445 B1 EP 2803445B1 EP 13167681 A EP13167681 A EP 13167681A EP 2803445 B1 EP2803445 B1 EP 2803445B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pressing

- force

- workpiece

- intermediate element

- finishing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B35/00—Machines or devices designed for superfinishing surfaces on work, i.e. by means of abrading blocks reciprocating with high frequency

Definitions

- the invention relates to a device for belt-finishing of a workpiece, with a holding device for holding at least one pressing element, and with a finishing belt, which is pressed at the level of the pressure element by means of the pressing element against a finish to be machined workpiece surface.

- Finish finishing of a workpiece is a method of surface machining a workpiece, also referred to as "superfinishing” or “microfinishing”.

- an abrasive finishing tool such as a finishing stone or a finishing belt, pressed onto the workpiece surface to be machined.

- the workpiece surface to be machined rotates. This rotation of the workpiece surface to be machined is superimposed on an oscillating movement, in which the finishing tool and the workpiece surface to be machined move relative to each other in directions parallel to the axis of rotation.

- the DE 20 2010 006 480 U1 suggests the use of rigid or relatively soft and resilient pressing elements.

- the use of rigid pressure elements has the advantage that inaccuracies of an initial geometry of a workpiece to be machined can be at least partially compensated. However, such compensation is limited by the elasticity of the finishing tape.

- the use of soft and resilient pressure elements allows a surface contact of the finishing tape to the workpiece, but has the disadvantage that the pressure elements can deform greatly especially in the range of oil outlet holes of a crankshaft and cause excessive material removal in this area.

- the oscillating and rotating movement of the workpiece causes a relatively strong deformation of a soft pressing element, which complicates the dimensionally accurate machining of a workpiece.

- the present invention has the object to improve a device of the type mentioned so that independently of the initial geometry of a workpiece surface to be machined high pressure forces can be provided.

- a flexurally elastic intermediate element is provided, which is arranged between a pressing portion of the pressure element and the finishing tape.

- a force exerted on the holding means is thus not transmitted directly from the pressing portion of the pressing member to the back of a finishing tape, but with the interposition of the intermediate element.

- This has a force receiving surface, which is acted upon by the pressing portion of the pressing member and a force transmission surface, which transmits a force to the back of the finishing tape.

- the finishing belt has an abrasive front side, which then at Attachment to a workpiece removes material.

- the force receiving surface and the force transmission surface are formed by mutually remote, sides of a leaf-shaped portion of the intermediate element.

- a leaf-shaped section is understood to mean an intermediate element which has substantially parallel force-receiving surfaces and force-transmitting surfaces, which are spaced apart by a maximum of 2 mm, in particular a maximum of 1 mm.

- Such a sheet-shaped section has the advantage that the intermediate element beyond a line contact allows a flat contact with the back of the finishing tape.

- the intermediate element is preferably made of a metallic material, in particular of spring steel. As a result, high pressure forces can be transferred to a finishing belt.

- the force receiving surface and / or the force transmission surface of the intermediate element has a friction-increasing surface structure (for example a roughening with a roughness of at least 0.05 mm) and / or a friction-increasing coating (in particular a Diamond layer, preferably applied by electroplating) or have.

- a friction-increasing surface structure for example a roughening with a roughness of at least 0.05 mm

- a friction-increasing coating in particular a Diamond layer, preferably applied by electroplating

- the intermediate element is preferably made of a harder material than the pressing portion of a pressing element cooperating with the force receiving surface of the intermediate element. In this way, higher pressure forces can be provided by means of the intermediate element than by a comparatively soft pressing portion of the pressure element. As a result, the processing times can be shortened. At the same time, however, the intermediate element can be acted upon geometrically flexible with a pressing force. Thus, inaccuracies of an initial geometry of a workpiece to be machined can be compensated within short processing times.

- the pressing portion of a pressing element or an entire pressing element is preferably made of a plastic material, in particular of an elastomer.

- a pressing portion or such a pressing element allows a geometrically flexible abutment of a pressing surface of the pressing element against the force receiving surface of the intermediate element.

- a pressing element is preferably movable relative to the holding device about an axis which runs parallel to the force transmission surface and parallel to a direction tangential with respect to the finish to be machined workpiece surface. This type of storage allows tilting of the pressure element so that the pressure elements can align with the geometry of the workpiece and compensate for axial errors of the bearing seats of the workpiece.

- the force transmission surfaces are essentially flat in an undeformed initial state and have a curvature that is equivalent to the workpiece surface when a pressure force is transmitted.

- the intermediate element is fixed, for example, to the holding device, so that it can be retrofitted or removed, for example, for certain applications again.

- the intermediate element encases a pressure element, which has the advantage that the pressure element and the intermediate element can be provided as a structural unit.

- two pressure elements distributed over a partial circumference of the workpiece surface are held on the holding device, wherein the intermediate element or a plurality of intermediate elements mutually offset in the circumferential direction of the workpiece surface offset pressing forces on the finishing belt or transferred.

- the different pressing elements associated force transmission surfaces of the intermediate element or a plurality of intermediate elements are aligned to each other substantially V-shaped.

- Two mutually adjacent force transmission surfaces viewed in the circumferential direction of the workpiece, can span between them an angle of approximately 50 ° to approximately 130 °, preferably of approximately 70 ° to approximately 110 °, in particular of approximately 80 ° to approximately 100 ° , As a result, different workpieces can be machined, the diameter of which deviates greatly from one another, for example by up to 10 mm or even by up to 20 mm or even by more than 20 mm.

- a particularly high degree of flexibility with regard to the diameter range of the workpieces to be machined results when the mutually adjacent force transmission surfaces are substantially planar, at least in an undeformed initial state.

- a further improved conditioning of the finishing strip on a workpiece results when the holding device is mounted pivotably on a carrier about a pivot axis extending parallel to a workpiece axis.

- spring units are provided for aligning the holding device in a center-pivoting position.

- This Way can be defined a preferred position of the holding device relative to the carrier.

- two holding devices are provided, each with two pressing elements, wherein the total of four pressing elements are arranged distributed over the circumference of the workpiece surface.

- pressing forces can be transmitted to a workpiece via a finishing belt from four different radial directions.

- two mutually oppositely arranged pressing elements with mutually opposing pressure forces act on the workpiece, so that it is stored stable despite rotation and superimposed oscillation within the two holding devices.

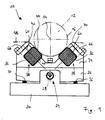

- An embodiment of a device is used for the processing of a workpiece 12, for example a crankshaft, in a bandfinishing manner.

- the workpiece 12 has a workpiece axis 14 and a workpiece surface 16 to be finish-machined.

- a finishing belt 18 is provided, which abuts along a partial circumference of the workpiece surface 16 at this.

- the workpiece surface 16 is, for example, the bearing seat of a crankshaft.

- a rotary drive sets the workpiece 12 in a rotational movement about the workpiece axis 14.

- An oscillating drive moves the workpiece 12 in parallel to the workpiece axis 14 oscillating in opposite directions.

- the finishing belt 18 produces a cross-cut structure characteristic of the finish-end machining by abrasive abutment of the front side of the finish belt on the workpiece surface 16.

- the device 10 further comprises a carrier 20 for connection to one in the FIGS. 8 and 9 Pressing tongs 22 shown in sections.

- the carrier 20 has a pivot bearing 24 for supporting a holding device 26 about a pivot axis 28.

- the holding device 26 is held on the carrier 20 in a pivoting means position, by means of spring units 30 and 32, which are arranged on both sides of the pivot bearing 24 and act as a function of a pivoting direction of the holding device 26 each as a compression spring.

- the holding device 26 has a cup-shaped holding part 34 with mutually angled receptacles 36 for receiving a single in FIG. 2 shown assembly 38.

- the assembly 38 comprises an approximately cuboidal or cube-shaped pressure element 40, for example, with a pressing portion 42 pointing in the receptacle 36 in the direction of the finishing belt 18.

- the assembly 38 further includes an intermediate member 44 having a blade-shaped portion 46 which cooperates with the pressing portion 42 of the pressing member 40.

- the leaf-shaped section 46 has a force-receiving surface 48 facing the pressing section 42 and a force-transmitting surface 50 facing the rear side of the finishing strip 18.

- the leaf-shaped section 46 is preferably made of a hardened spring steel and preferably has a material thickness of not more than 1 mm, in particular of not more than 0.5 mm.

- the intermediate element 44 has, starting from the leaf-shaped portion 46 extending, lateral portions 52 and 54, which surround the pressure element 40 together with the leaf-shaped portion 46.

- undercut sections 56 and 58 extending from the lateral sections 52, 54 may be provided.

- the assemblies 38 are immovably received in the receptacles 36 of the holding device 26. But it is also possible that the assemblies 38 are mounted relative to the holding device 26 about axes 60 movable.

- the axes 60 are perpendicular to the workpiece axis 14 and parallel to a plane in which the force transmission surface 50 of the intermediate member 44 extends. Thus, the assemblies 38 may tilt about the axes 60 and align with the geometry of the workpiece 12. A compensation of axis errors of bearing seats of the workpiece 12 is possible.

- the pressing elements and possibly also the intermediate member 44 have a parallel to the axis 60 extending opening 62, the passage of a (for example in FIG. 7 shown) bearing pin 64 serve.

- the holding device 26 also serves for the attachment of tape guide elements 66 and 68 with rounded Tape guide surfaces, such as a tape insertion surface 70 and a belt guide surface 72nd

- fastening elements for example screws 74 (cf. FIG. 4 ) be provided.

- the finishing belt 18 is pressed against the workpiece surface 16 of the workpiece 12 by means of the assemblies 38.

- a pressing force provided by means of a gun arm 22 is transmitted via the carrier 20 and the holding device 26 to the assemblies 38.

- the pressing member 40 transmits a pressing force by means of the pressing portion 42 on the force receiving surface 48 of the sheet-shaped portion 46 of the intermediate member 44. This in turn transmits the pressing force by means of the force transmission surface 50 on a back of the finishing tape 18, which then with an abrasive front side with the workpiece surface 16 of the Workpiece 12 cooperates.

- the assemblies 38 generate pressing forces acting in the radial direction, that is to say pressing forces which are directed in the direction of the workpiece axes 14 of the workpiece 12.

- the pressing element 40 of the assembly 38 is made, for example, of a plastic material, preferably of an elastomer.

- a suitable plastic is polyester-urethane rubber, which is also known under the trade name "Vulkollan" of Bayer AG, Leverkusen, Germany.

- the entire pressure element 40 it is possible for the entire pressure element 40 to be made of a softer material is made as the intermediate element 44, as for example in the FIGS. 1 to 3 is shown.

- only one pressing portion 42 of the pressing member 40 is made of a softer material than the leaf-shaped portion 46 of the intermediate member 44 (see. FIG. 4 ).

- a pressing portion 142 is provided, which has a force receiving surface 48 of the intermediate member 44 facing the free space 144.

- the clearance 144 is seen laterally bounded in the course of the finishing belt 18 by elevated portions 146 and allows a flexurally elastic deflection of the intermediate member 44 in the space 144 inside.

- the leaf-shaped portion 46 of the intermediate member 44 extends in an undeformed initial state in a straight plane.

- the leaf-shaped section 46 flexes elastically so that the leaf-shaped section 46 and thus also the force transmission surface 50 curve according to the curvature of the workpiece surface 16. In this way, the contact area between the sheet-shaped section 46 and the finishing belt 18 and thus between the finishing belt 18 and the workpiece surface 16 can be increased.

- an intermediate element 44 is assigned to a pressure element 40 in each case. It is also possible that an intermediate element 44 is provided, which is a plurality of pressing elements 40, preferably exactly two Pressing elements, 40 is assigned. This will be described below with reference to the FIGS. 6 and 7 illustrated embodiment described.

- An intermediate element 44 which is assigned to a plurality of pressing elements 40, has a number of leaf-shaped sections 46 corresponding to the number of pressing elements 40, for example a first leaf-shaped section 46a and a second leaf-shaped section 46b provided spatially separately therefrom (cf. FIG. 6 ).

- the sections 46a and 46b are connected to each other by means of a connecting section 76, which is spaced apart from a workpiece surface 16 to be machined.

- the connecting portion 76 is connected to the holding device 26 by means of a connecting element 78.

- the sections 46a and 46b each have on their side facing away from the connecting portion 76 side end portions 80 and 82, respectively.

- the end-side sections 80 and 82 are likewise arranged at a distance from the workpiece surface 16 to be machined and preferably themselves fixed to the holding device 26, for example by means of the bearing pins 64, which also serve to provide the above-described tilted mounting of the pressing elements 40 relative to the holding device 26.

- the leaf-shaped sections 46a and 46b extend with their respective force transmission surfaces 50 in each case in straight planes. These planes are oriented at an angle of 90 ° +/- 20 °, in particular of 90 ° +/- 10 °, relative to each other. This angular arrangement of the straight planes allows machining of workpieces 12 with different diameters. This is in FIG. 6 based a smaller workpiece 12 (I) and illustrated by a larger workpiece 12 (II).

- two of the devices 10 described above are preferably used, which are each connected to a gun arm 22 (see FIG. FIGS. 8 and 9 ).

- a common finishing belt 18, which is supplied from a finishing belt supply 84 of a first device 10a and via a deflection 86 to a second device 10b and finally to a finishing belt collector 88.

- the pliers arms 22 are pivotally mounted in a conventional manner.

- the forceps arms 22 at the height of the workpiece 12 (I) have a smaller distance relative to each other than when machining a comparatively larger workpiece 12 (II), cf. FIGS. 8 and 9 ,

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zur bandfinishenden Bearbeitung eines Werkstücks, mit einer Halteeinrichtung zum Halten mindestens eines Andrückelements, und mit einem Finishband, welches auf Höhe des Andrückelements mittels des Andrückelements gegen eine finishend zu bearbeitende Werkstückoberfläche andrückbar ist.

- Die finishende Bearbeitung eines Werkstücks ist ein auch als "Superfinishen" oder "Feinstbearbeitungsverfahren" bezeichnetes Verfahren zur Oberflächenbearbeitung eines Werkstücks. Bei diesem Verfahren wird ein abrasiv wirkendes Finishwerkzeug, beispielweise ein Finishstein oder ein Finishband, auf die zu bearbeitende Werkstückoberfläche gedrückt. Dabei rotiert die zu bearbeitende Werkstückoberfläche. Dieser Rotation der zu bearbeitenden Werkstückoberfläche wird eine oszillierende Bewegung überlagert, bei welcher sich das Finishwerkzeug und die zu bearbeitende Werkstückoberfläche in zu der Rotationsachse parallelen Richtungen relativ zueinander bewegen.

- Vorrichtungen der eingangs genannten Art sind beispielsweise aus der

DE 20 2010 006 480 U1 und aus derEP 0 161 748 A2 bekannt. In diesen Druckschriften werden Bandfinishvorrichtungen beschrieben, welche Andrückelemente aufweisen, welche jeweils auf Höhe eines Andrückelements ein Finishband gegen eine finishend zu bearbeitende Werkstückoberfläche drücken. - Die

DE 20 2010 006 480 U1 schlägt den Einsatz von starren oder von vergleichsweise weichen und nachgiebigen Andrückelementen vor. Die Verwendung von starren Andrückelementen hat den Vorteil, dass Ungenauigkeiten einer Ausgangsgeometrie eines zu bearbeitenden Werkstücks zumindest teilweise ausgeglichen werden können. Ein solcher Ausgleich ist jedoch durch die Elastizität des Finishbandes begrenzt. Die Verwendung von weichen und nachgiebigen Andrückelementen ermöglicht eine flächige Anlage des Finishbands an das Werkstück, hat jedoch den Nachteil, dass sich die Andrückelemente insbesondere im Bereich von Ölaustrittsbohrungen einer Kurbelwelle stark verformen können und in diesem Bereich einen zu starken Materialabtrag verursachen. Auch die oszillierende und rotierende Bewegung des Werkstücks bewirkt eine vergleichsweise starke Verformung eines weichen Andrückelements, was die maßhaltige Bearbeitung eines Werkstücks erschwert. - Aus der

EP 2 212 058 B1 ist eine weitere Bandfinishvorrichtung bekannt. Bei dieser ist ein Andrückband vorgesehen, welches ein Finishband rückseitig unterstützt. Das Andrückband ist an zwei zueinander beabstandet angeordneten Lagern befestigt, sodass das Andrückband das Werkstück entlang eines Teilumfangs umschlingt. Hierdurch ist zwar eine Anlage eines Finishbands über eine große Anlagefläche hinweg ermöglicht; die zur Verfügung stehenden Andrückkräfte sind jedoch vergleichsweise niedrig und entlang des Teilumfangs ungleichmäßig verteilt. - Aus der

DE 44 19 366 A1 ist eine Finishmaschine bekannt, bei welcher Druckkörper verwendet werden, welche ein becherförmiges, zum Werkstück hin offenes Druckkörperhauptteil aufweisen, auf welches ein Federblech aufgesetzt ist. - Hiervon ausgehend liegt der vorliegenden Erfindung die Aufgabe zugrunde, eine Vorrichtung der eingangs genannten Art so zu verbessern, dass von der Ausgangsgeometrie einer zu bearbeitenden Werkstückoberfläche unabhängig hohe Andrückkräfte bereitgestellt werden können.

- Diese Aufgabe wird bei einer Vorrichtung mit den Merkmalen des Oberbegriffs des Patentanspruchs 1 erfindungsgemäß durch die kennzeichnenden Merkmale des Patentanspruchs 1 gelöst.

- Bei der erfindungsgemäßen Vorrichtung ist ein biegeelastisches Zwischenelement vorgesehen, welches zwischen einem Andrückabschnitt des Andrückelements und dem Finishband angeordnet ist. Eine auf die Halteeinrichtung ausgeübte Kraft wird also nicht unmittelbar von dem Andrückabschnitt des Andrückelements auf die Rückseite eines Finishbands übertragen, sondern unter Zwischenschaltung des Zwischenelements. Dieses weist eine Kraftaufnahmefläche auf, welche von dem Andrückabschnitt des Andrückelements beaufschlagt ist und eine Kraftübertragungsfläche, welche eine Kraft auf die Rückseite des Finishbands überträgt. Das Finishband weist eine abrasiv wirkende Vorderseite auf, welche dann bei Anlage an ein Werkstück Material abträgt. Die erfindungsgemäße Vorrichtung ermöglicht eine gute Anlage des Finishbands an die Form des Werkstücks und eine gleichmäßige Verteilung der Andrückkraft. Gleichzeitig wird mittels des Zwischenelements eine zu starke Verformung eines Andrückelements verhindert; ein zu starker Materialabtrag im Bereich einer Ölaustrittsbohrung einer Kurbelwelle wird somit vermieden. Auch die Verformung des Andrückelements infolge der rotierenden und oszillierenden Bewegung des Werkstücks ist geringer als bei aus dem Stand der Technik bekannten weichen Andrückelementen.

- Vorzugsweise sind die Kraftaufnahmefläche und die Kraftübertragungsfläche durch voneinander abgewandte,Seiten eines blattförmigen Abschnitts des Zwischenelements gebildet. Unter einem blattförmigen Abschnitt wird ein Zwischenelement verstanden, welches im Wesentlichen zueinander parallele Kraftaufnahmeflächen und Kraftübertragungsflächen aufweist, welche maximal 2 mm, insbesondere maximal 1 mm, voneinander beabstandet sind. Ein solcher blattförmiger Abschnitt hat den Vorteil, dass das Zwischenelement über eine Linienberührung hinausgehend einen flächigen Kontakt zu der Rückseite des Finishbands ermöglicht.

- Das Zwischenelement ist vorzugsweise aus einem metallischen Material, insbesondere aus Federstahl, hergestellt. Hierdurch können hohe Andrückkräfte auf ein Finishband übertragen werden.

- Bevorzugt ist es ferner, dass die Kraftaufnahmefläche und/oder die Kraftübertragungsfläche des Zwischenelements eine reibungserhöhende Oberflächenstruktur (beispielsweise eine Aufrauhung mit einer Rauhtiefe von mindestens 0,05 mm) und/oder einen reibungserhöhenden Belag (insbesondere eine Diamantschicht, vorzugsweise galvanisch aufgetragen) aufweist oder aufweisen. Hierdurch kann eine Reibungserhöhung zwischen dem Andrückelement und dem Zwischenelement und/oder zwischen dem Zwischenelement und dem Finishband erreicht werden. Dies bewirkt eine Entlastung des Finishbands und eine verbesserte Übertragung der Oszillationsbewegung.

- Das Zwischenelement ist vorzugsweise aus einem härteren Material hergestellt als der mit der Kraftaufnahmefläche des Zwischenelements zusammenwirkende Andrückabschnitt eines Andrückelements. Auf diese Weise können mittels des Zwischenelements höhere Andrückkräfte bereitgestellt werden als durch einen vergleichsweise weichen Andrückabschnitt des Andrückelements. Hierdurch können die Bearbeitungsdauern verkürzt werden. Gleichzeitig kann das Zwischenelement aber geometrisch flexibel mit einer Andrückkraft beaufschlagt werden. Somit können Ungenauigkeiten einer Ausgangsgeometrie eines zu bearbeitenden Werkstücks innerhalb kurzer Bearbeitungsdauern ausgeglichen werden.

- Der Andrückabschnitt eines Andrückelements oder ein gesamtes Andrückelement ist vorzugsweise aus einem Kunststoffmaterial, insbesondere aus einem Elastomer, hergestellt. Ein solcher Andrückabschnitt oder ein solches Andrückelement ermöglicht eine geometrisch flexible Anlage einer Andrückfläche des Andrückelements gegen die Kraftaufnahmefläche des Zwischenelements.

- Ein Andrückelement ist vorzugsweise relativ zu der Halteeinrichtung um eine Achse bewegbar, welche parallel zu der Kraftübertragungsfläche und parallel zu einer bezogen auf die finishend zu bearbeitende Werkstückoberfläche tangentialen Richtung verläuft. Diese Art der Lagerung ermöglicht ein Verkippen des Andrückelements, sodass sich die Andrückelemente an der Werkstückgeometrie ausrichten können und sodass Achsfehler der Lagersitze des Werkstücks ausgeglichen werden können.

- Erfindungsgemäß sind die Kraftübertragungsflächen in einem unverformten Ausgangszustand im Wesentlichen eben und weisen bei Übertragung einer Andrückkraft eine zu der Werkstückoberfläche gleichsinnige Krümmung auf. Hierdurch wird eine besonders gute Anpassungsmöglichkeit der Vorrichtung an Werkstücke mit unterschiedlichen Durchmessern geschaffen.

- Das Zwischenelement ist beispielsweise an der Halteeinrichtung fixiert, sodass es einfacher nachgerüstet oder beispielsweise auch für bestimmte Anwendungsfälle wieder entfernt werden kann.

- Es ist auch möglich, das Zwischenelement an einem Andrückelement zu fixieren, beispielsweise wenn es gewünscht sein sollte, Andrückelemente austauschbar an einer Halteeinrichtung anzuordnen.

- Alternativ oder zusätzlich hierzu ist es möglich, dass das Zwischenelement ein Andrückelement ummantelt, was den Vorteil hat, dass das Andrückelement und das Zwischenelement als bauliche Einheit bereitgestellt werden können.

- Zur weiteren Verkürzung der Bearbeitungsdauer ist es vorteilhaft, dass an der Halteeinrichtung zwei über einen Teilumfang der Werkstückoberfläche verteilt angeordnete Andrückelemente gehalten sind, wobei das Zwischenelement oder eine Mehrzahl von Zwischenelementen zueinander in Umfangsrichtung der Werkstückoberfläche zueinander versetzte Andrückkräfte auf das Finishband überträgt oder übertragen.

- In diesem Zusammenhang ist es besonders vorteilhaft, dass die unterschiedlichen Andrückelementen zugeordneten Kraftübertragungsflächen des Zwischenelements oder einer Mehrzahl von Zwischenelementen zueinander im Wesentlichen V-förmig ausgerichtet sind.

- Zwei in Umfangsrichtung des Werkstücks gesehen zueinander benachbarte Kraftübertragungsflächen können zwischen sich einen Winkel von ca. 50° bis ca. 130°, vorzugsweise von ca. 70° bis ca. 110°, insbesondere von ca. 80° bis ca. 100°, aufspannen. Hierdurch können unterschiedliche Werkstücke bearbeitet werden, deren Durchmesser stark voneinander abweicht, beispielsweise um bis zu 10 mm oder sogar um bis zu 20 mm oder sogar um mehr als 20 mm.

- Eine besonders hohe Flexibilität hinsichtlich des Durchmesserbereichs der zu bearbeitenden Werkstücke ergibt sich, wenn die zueinander benachbarten Kraftübertragungsflächen zumindest in einem unverformten Ausgangszustand im Wesentlichen eben sind.

- Eine weiter verbesserte Anlage des Finishbands an ein Werkstück ergibt sich, wenn die Halteeinrichtung um eine parallel zu einer Werkstückachse verlaufende Schwenkachse schwenkbar an einem Träger gelagert ist.

- Um ein Finishband schonend in Eingriff mit einem finishend zu bearbeitenden Werkstück zu bringen, ist es bevorzugt, dass zur Ausrichtung der Halteeinrichtung in einer Mittelschwenklage Federeinheiten vorgesehen sind. Auf diese Weise kann eine Vorzugslage der Halteeinrichtung relativ zu dem Träger definiert werden.

- Schließlich ist es bevorzugt, wenn zwei Halteeinrichtungen mit jeweils zwei Andrückelementen vorgesehen sind, wobei die insgesamt vier Andrückelemente über den Umfang der Werkstückoberfläche verteilt angeordnet sind. Auf diese Weise können aus vier unterschiedlichen radialen Richtungen Andrückkräfte über ein Finishband auf ein Werkstück übertragen werden. Dabei wirken jeweils zwei einander gegenüberliegend angeordnete Andrückelemente mit einander jeweils entgegengesetzten Andrückkräften auf das Werkstück, sodass dieses trotz Rotation und überlagerter Oszillation stabil innerhalb der zwei Halteeinrichtungen gelagert ist.

- Weitere Merkmale und Vorteile der Erfindung sind Gegenstand der nachfolgenden Beschreibung und der zeichnerischen Darstellung bevorzugter Ausführungsbeispiele.

- In den Zeichnungen zeigen:

- Fig. 1

- eine Seitenansicht einer ersten Ausführungsform einer Vorrichtung zur finishenden Bearbeitung eines Werkstücks;

- Fig. 2

- eine Seitenansicht eines Teils der Vorrichtung gemäß

Fig. 1 mit einer Baugruppe aus Andrückelement und Zwischenelement; - Fig. 3

- eine Seitenansicht der Baugruppe gemäß

Fig. 2 aus einer um 90° verdrehten Sichtrichtung; - Fig. 4

- eine Seitenansicht einer weiteren Ausführungsform einer Baugruppe aus Andrückelement und Zwischenelement;

- Fig. 5

- eine Seitenansicht der Baugruppe gemäß

Fig. 4 aus einer um 90° verdrehten Sichtrichtung; - Fig. 6

- eine Seitenansicht einer weiteren Ausführungsform einer Vorrichtung zur finishenden Bearbeitung eines Werkstücks;

- Fig. 7

- eine Schnittansicht der Vorrichtung gemäß

Fig. 6 ; - Fig. 8

- eine Seitenansicht einer Ausführungsform einer Finishvorrichtung bei Bearbeitung eines Werkstücks mit einem kleineren Durchmesser; und

- Fig. 9

- eine der

Fig. 8 entsprechende Seitenansicht bei Bearbeitung eines Werkstücks mit einem größeren Durchmesser. - Eine insgesamt mit dem Bezugszeichen 10 bezeichnete Ausführungsform einer Vorrichtung dient zur bandfinishenden Bearbeitung eines Werkstücks 12, beispielsweise einer Kurbelwelle. Das Werkstück 12 weist eine Werkstückachse 14 und eine finishend zu bearbeitende Werkstückoberfläche 16 auf. Zur Bearbeitung der Werkstückoberfläche 16 ist ein Finishband 18 vorgesehen, welches entlang eines Teilumfangs der Werkstückoberfläche 16 an dieser anliegt. Bei der Werkstückoberfläche 16 handelt es sich beispielsweise um den Lagersitz einer Kurbelwelle.

- Während der finishenden Bearbeitung des Werkstücks 12 wird dieses mittels an sich bekannter und daher nicht dargestellter Antriebe angetrieben. Ein Rotationsantrieb versetzt das Werkstück 12 in eine Rotationsbewegung um die Werkstückachse 14. Ein Oszillationsantrieb bewegt das Werkstück 12 parallel zu der Werkstückachse 14 oszillierend in einander entgegengesetzten Richtungen. Mittels der Kombination aus Rotationsbewegung und Oszillationsbewegung erzeugt das Finishband 18 durch abrasive Anlage der Vorderseite des Finishbands an der Werkstückoberfläche 16 eine für die finishende Bearbeitung charakteristische Kreuzschliffstruktur.

- Die Vorrichtung 10 umfasst ferner einen Träger 20 zur Verbindung mit einer in den

Figuren 8 und9 abschnittsweise dargestellten Andrückzange 22. Der Träger 20 weist ein Schwenklager 24 zur Lagerung einer Halteeinrichtung 26 um eine Schwenkachse 28 auf. Die Halteeinrichtung 26 ist an dem Träger 20 in einer Schwenkmittellage gehalten, und zwar mittels Federeinheiten 30 und 32, welche beidseits des Schwenklagers 24 angeordnet sind und in Abhängigkeit einer Schwenkrichtung der Halteeinrichtung 26 jeweils als Druckfeder wirken. - Die Halteeinrichtung 26 weist ein schalenförmiges Halteteil 34 mit zueinander winklig angeordneten Aufnahmen 36 zur Aufnahme einer einzeln in

Figur 2 dargestellten Baugruppe 38 auf. - Die Baugruppe 38 umfasst ein beispielsweise in etwa quaderoder würfelförmiges Andrückelement 40 mit einem bei Anordnung in der Aufnahme 36 in Richtung auf das Finishband 18 weisenden Andrückabschnitt 42.

- Die Baugruppe 38 umfasst ferner ein Zwischenelement 44, das einen blattförmigen Abschnitt 46 aufweist, der mit dem Andrückabschnitt 42 des Andrückelements 40 zusammenwirkt. Der blattförmige Abschnitt 46 weist eine dem Andrückabschnitt 42 zugewandte Kraftaufnahmefläche 48 und eine der Rückseite des Finishbands 18 zugewandte Kraftübertragungsfläche 50 auf. Der blattförmige Abschnitt 46 ist vorzugsweise aus einem gehärteten Federstahl hergestellt und hat vorzugsweise eine Materialstärke von maximal 1 mm, insbesondere von maximal 0,5 mm.

- Das Zwischenelement 44 weist sich ausgehend von dem blattförmigen Abschnitt 46 erstreckende, seitliche Abschnitte 52 und 54 auf, welche das Andrückelement 40 gemeinsam mit dem blattförmigen Abschnitt 46 ummanteln.

- Zur Befestigung des Zwischenelements 44 an dem Andrückelement 40 können sich von den seitlichen Abschnitten 52, 54 ausgehend erstreckende Hinterschnittabschnitte 56 und 58 vorgesehen sein.

- Es ist denkbar, dass die Baugruppen 38 unbewegbar in den Aufnahmen 36 der Halteeinrichtung 26 aufgenommen sind. Es ist aber auch möglich, dass die Baugruppen 38 relativ zu der Halteeinrichtung 26 um Achsen 60 bewegbar gelagert sind. Die Achsen 60 verlaufen senkrecht zu der Werkstückachse 14 und parallel zu einer Ebene, in welcher sich die Kraftübertragungsfläche 50 des Zwischenelements 44 erstreckt. Somit können die Baugruppen 38 um die Achsen 60 verkippen und sich an der Geometrie des Werkstücks 12 ausrichten. Auch ein Ausgleich von Achsfehlern von Lagersitzen des Werkstücks 12 ist möglich.

- In Ausgestaltung der vorstehend beschriebenen Kipplagerung ist es möglich, dass die Andrückelemente (und ggf. auch das Zwischenelement 44) eine sich parallel zu der Achse 60 erstreckende Öffnung 62 aufweisen, die zum Durchtritt eines (beispielsweise in

Figur 7 dargestellten) Lagerbolzens 64 dienen. - Die Halteeinrichtung 26 dient außerdem zur Befestigung von Bandführungselementen 66 bzw. 68 mit abgerundeten Bandführungsflächen, beispielsweise einer Bandeinführungsfläche 70 und einer Bandausführungsfläche 72.

- Zur Befestigung des Zwischenelements 44 an dem Andrückelement 40 können auch Befestigungselemente, beispielsweise Schrauben 74 (vgl.

Figur 4 ) vorgesehen sein. - Während der finishenden Bearbeitung des Werkstücks 12 wird das Finishband 18 mittels der Baugruppen 38 gegen die Werkstückoberfläche 16 des Werkstücks 12 gedrückt. Hierbei wird eine mittels eines Zangenarms 22 bereitgestellte Andrückkraft über den Träger 20 und die Halteeinrichtung 26 auf die Baugruppen 38 übertragen.

- Das Andrückelement 40 überträgt eine Andrückkraft mittels des Andrückabschnitts 42 auf die Kraftaufnahmefläche 48 des blattförmigen Abschnitts 46 des Zwischenelements 44. Dieses wiederum überträgt die Andrückkraft mittels der Kraftübertragungsfläche 50 auf eine Rückseite des Finishbands 18, welches dann mit einer abrasiv wirkenden Vorderseite mit der Werkstückoberfläche 16 des Werkstücks 12 zusammenwirkt.

- Die Baugruppen 38 erzeugen in radialer Richtung wirkende Andrückkräfte, also Andrückkräfte, welche in Richtung auf die Werkstückachsen 14 des Werkstücks 12 gerichtet sind.

- Das Andrückelement 40 der Baugruppe 38 ist beispielsweise aus einem Kunststoffmaterial, vorzugsweise aus einem Elastomer, gefertigt. Ein geeigneter Kunststoff ist Polyester-Urethan-Kautschuk, der auch unter der Handelsbezeichnung "Vulkollan" der Bayer AG, Leverkusen, Deutschland, bekannt ist. Hierbei ist es möglich, dass das gesamte Andrückelement 40 aus einem weicheren Material hergestellt ist als das Zwischenelement 44, wie dies beispielsweise in den

Figuren 1 bis 3 dargestellt ist. Es ist aber auch möglich, dass nur ein Andrückabschnitt 42 des Andrückelements 40 aus einem weicheren Material hergestellt ist als der blattförmige Abschnitt 46 des Zwischenelements 44 (vgl.Figur 4 ). - Bei einer weiteren Ausführungsform eines für eine Vorrichtung 10 verwendbaren Andrückelements 140 (vgl.

Fig. 8 und9 ) ist ein Andrückabschnitt 142 vorgesehen, der einen der Kraftaufnahmefläche 48 des Zwischenelements 44 zugewandten Freiraum 144 aufweist. Der Freiraum 144 ist in Verlaufsrichtung des Finishbands 18 gesehen durch überhöhte Abschnitte 146 seitlich begrenzt und ermöglicht ein biegeelastisches Ausweichen des Zwischenelements 44 in den Freiraum 144 hinein. - Der blattförmige Abschnitt 46 des Zwischenelements 44 erstreckt sich in einem unverformten Ausgangszustand in einer geraden Ebene. Bei Andrücken des Andrückelements 40 und des Zwischenelements 44 an die Werkstückoberfläche 16 verformt sich der blattförmige Abschnitt 46 biegeelastisch, sodass der blattförmige Abschnitt 46 und somit auch die Kraftübertragungsfläche 50 sich, der Krümmung der Werkstückoberfläche 16 entsprechend, krümmen. Auf diese Weise kann der Kontaktbereich zwischen dem blattförmigen Abschnitt 46 und dem Finishband 18 und somit zwischen dem Finishband 18 und der Werkstückoberfläche 16 vergrößert werden.

- Bei den vorstehend beschriebenen Ausführungsformen ist jeweils ein Zwischenelement 44 einem Andrückelement 40 zugeordnet. Es ist auch möglich, dass ein Zwischenelement 44 vorgesehen ist, welches einer Mehrzahl von Andrückelementen 40, vorzugsweise genau zwei Andrückelementen, 40 zugeordnet ist. Dies wird nachfolgend unter Bezugnahme auf ein in den

Figuren 6 und 7 dargestelltes Ausführungsbeispiel beschrieben. - Ein Zwischenelement 44, das mehreren Andrückelementen 40 zugeordnet ist, weist eine der Anzahl der Andrückelemente 40 entsprechende Anzahl von blattförmigen Abschnitten 46 auf, beispielsweise einen ersten blattförmigen Abschnitt 46a und einen hiervon räumlich separat bereitgestellten zweiten blattförmigen Abschnitt 46b (vgl.

Figur 6 ). Die Abschnitte 46a und 46b sind mittels eines Verbindungsabschnitts 76 miteinander verbunden, der zu einer zu bearbeitenden Werkstückoberfläche 16 beabstandet ist. Vorzugsweise ist der Verbindungsabschnitt 76 mittels eines Verbindungselements 78 mit der Halteeinrichtung 26 verbunden. - Die Abschnitte 46a und 46b weisen jeweils auf ihrer dem Verbindungsabschnitt 76 abgewandten Seite endseitige Abschnitte 80 bzw. 82 auf. Die endseitigen Abschnitte 80 und 82 sind ebenfalls zu der zu bearbeitenden Werkstückoberfläche 16 beabstandet angeordnet und vorzugsweise ihrerseits an der Halteeinrichtung 26 fixiert, beispielsweise mittels der Lagerbolzen 64, die auch zur Bereitstellung der vorstehend beschriebenen Kipplagerung der Andrückelemente 40 relativ zu der Halteeinrichtung 26 dienen.

- Die blattförmigen Abschnitte 46a und 46b erstrecken sich mit ihren jeweiligen Kraftübertragungsflächen 50 jeweils in geraden Ebenen. Diese Ebenen sind in einem Winkel von 90° +/- 20°, insbesondere von 90° +/- 10°, relativ zueinander ausgerichtet. Diese winklige Anordnung der geraden Ebenen ermöglicht eine Bearbeitung von Werkstücken 12 mit unterschiedlichen Durchmessern. Dies ist in

Figur 6 anhand eines kleineren Werkstücks 12 (I) und anhand eines größeren Werkstücks 12 (II) veranschaulicht. - Zur finishenden Bearbeitung eines Werkstücks 12 werden vorzugsweise zwei der vorstehend beschriebenen Vorrichtungen 10 verwendet, welche jeweils mit einem Zangenarm 22 verbunden werden (vgl.

Figuren 8 und9 ). Hierbei ist es möglich, ein gemeinsames Finishband 18 zu verwenden, welches aus einem Finishbandvorrat 84 einer ersten Vorrichtung 10a und über eine Umlenkung 86 einer zweiten Vorrichtung 10b und schließlich einem Finishbandsammler 88 zugeführt wird. - Die Zangenarme 22 sind in an sich bekannter Weise schwenkbar gelagert. Zur Bearbeitung eines vergleichsweise kleinen Werkstücks 12 (I) haben die Zangenarme 22 auf Höhe des Werkstücks 12 (I) einen kleineren Abstand relativ zueinander als bei Bearbeitung eines vergleichsweise größeren Werkstücks 12 (II), vergleiche

Figuren 8 und9 .

Claims (12)

- Vorrichtung (10) zur finishenden Bearbeitung eines Werkstücks (12), mit einer Halteeinrichtung (26) zum Halten mindestens eines Andrückelements (40), und mit einem Finishband (18), welches auf Höhe des Andrückelements (40) mittels des Andrückelements (40) gegen eine finishend zu bearbeitende Werkstückoberfläche (16) andrückbar ist, wobei ein biegeelastisches Zwischenelement (44) vorgesehen ist, welches eine Andrückkraft des Andrückelements (40) mittels einer Kraftaufnahmefläche (48) und mittels einer Kraftübertragungsfläche (50) auf das Finishband (18) überträgt, wobei an der Halteeinrichtung (26) zwei über einen Teilumfang der Werkstückoberfläche (16) verteilt angeordnete Andrückelemente (40) gehalten sind, wobei das Zwischenelement (44) oder eine Mehrzahl von Zwischenelementen (44) zueinander in Umfangsrichtung der Werkstückoberfläche (16) zueinander versetzte Andrückkräfte auf das Finishband (18) überträgt oder übertragen, wobei die unterschiedlichen Andrückelementen (40) zugeordneten Kraftübertragungsflächen (50) des Zwischenelements (44) oder einer Mehrzahl von Zwischenelementen (44) zueinander im wesentlichen V-förmig ausgerichtet sind, dadurch gekennzeichnet, dass die Kraftübertragungsflächen (50) in einem unverformten Ausgangszustand im Wesentlichen eben sind und bei Übertragung einer Andrückkraft eine zu der Werkstückoberfläche (16) gleichsinnige Krümmung aufweisen.

- Vorrichtung (10) nach Anspruch 1, dadurch gekennzeichnet, dass die Kraftaufnahmefläche (48) und die Kraftübertragungsfläche (50) durch voneinander abgewandte Seiten eines blattförmigen Abschnitts (46) des Zwischenelements (44) gebildet sind.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass das Zwischenelement (44) aus einem metallischen Material, insbesondere aus Federstahl, hergestellt ist.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass die Kraftaufnahmefläche (48) und/oder die Kraftübertragungsfläche (50) des Zwischenelements (44) eine reibungserhöhende Oberflächenstruktur und/oder einen reibungserhöhenden Materialbelag aufweist oder aufweisen.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass das Zwischenelement (44) aus einem härteren Material hergestellt ist als ein mit der Kraftaufnahmefläche (48) des Zwischenelements (44) zusammenwirkender Andrückabschnitt (42) eines Andrückelements (40).

- Vorrichtung (10) nach Anspruch 5, dadurch gekennzeichnet, dass der Andrückabschnitt (42) eines Andrückelements (40) oder ein gesamtes Andrückelement (40) aus einem Kunststoffmaterial, insbesondere aus einem Elastomer, hergestellt ist.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass ein Andrückelement (40) relativ zu der Halteeinrichtung (26) um eine Achse (60) bewegbar ist, welche parallel zu der Kraftübertragungsfläche (50) und parallel zu einer bezogen auf die finishend zu bearbeitende Werkstückoberfläche (16) tangentialen Richtung verläuft.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass das Zwischenelement (44) an der Halteeinrichtung (26) fixiert ist.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass das Zwischenelement (44) an einem Andrückelement (40) fixiert ist.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass das Zwischenelement (44) ein Andrückelement (40) ummantelt.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass die Kraftübertragungsflächen (50) einen Winkel von ca. 50° bis ca. 130°, vorzugsweise von ca. 70° bis ca. 110°, insbesondere von ca. 80° bis ca. 100°, aufspannen.

- Vorrichtung (10) nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass die Halteeinrichtung (26) um eine parallel zu einer Werkstückachse (14) verlaufende Schwenkachse (28) schwenkbar an einem Träger (20) gelagert ist.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP13167681.9A EP2803445B1 (de) | 2013-05-14 | 2013-05-14 | Vorrichtung zur bandfinishenden Bearbeitung eines Werkstücks |

| CN201480024936.6A CN105163905B (zh) | 2013-05-14 | 2014-03-31 | 用于带式精加工工件的装置 |

| PCT/EP2014/056396 WO2014183914A1 (de) | 2013-05-14 | 2014-03-31 | Vorrichtung zur bandfinishenden bearbeitung eines werkstücks |

| US14/890,947 US10058971B2 (en) | 2013-05-14 | 2014-03-31 | Device for band finishing a workpiece |

| BR112015028594-5A BR112015028594B1 (pt) | 2013-05-14 | 2014-03-31 | Dispositivo para a usinagem de acabamento de uma peqa |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP13167681.9A EP2803445B1 (de) | 2013-05-14 | 2013-05-14 | Vorrichtung zur bandfinishenden Bearbeitung eines Werkstücks |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2803445A1 EP2803445A1 (de) | 2014-11-19 |

| EP2803445B1 true EP2803445B1 (de) | 2015-07-08 |

Family

ID=48444145

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP13167681.9A Active EP2803445B1 (de) | 2013-05-14 | 2013-05-14 | Vorrichtung zur bandfinishenden Bearbeitung eines Werkstücks |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10058971B2 (de) |

| EP (1) | EP2803445B1 (de) |

| CN (1) | CN105163905B (de) |

| BR (1) | BR112015028594B1 (de) |

| WO (1) | WO2014183914A1 (de) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102015216357A1 (de) | 2015-08-27 | 2017-03-02 | Supfina Grieshaber Gmbh & Co. Kg | Umfangsflächenbearbeitungseinheit, Werkzeugmaschine und Verfahren zum Betrieb |

| CN107443217A (zh) * | 2017-08-07 | 2017-12-08 | 周强造 | 一种内衣背扣打磨装置 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2320345A1 (de) * | 1973-04-21 | 1974-11-07 | Karl Heesemann | Bandschleifmaschine |

| CA1265343A (en) | 1984-05-07 | 1990-02-06 | Edward Earl Judge Jr. | Microfinishing apparatus and method |

| DE4419366A1 (de) * | 1994-06-03 | 1995-12-07 | Otmar Fahrion | Finishmaschine |

| DE19622116C2 (de) | 1995-07-22 | 2000-08-03 | Federal Mogul Burscheid Gmbh | Kurzhub-Bandhonen von Kolbenringlaufflächen |

| US20020086627A1 (en) * | 2001-01-03 | 2002-07-04 | Andrews William L. | Flex plate attachment for use with belt sanders |

| DE10332605B4 (de) * | 2003-07-17 | 2005-09-15 | Ibz Gmbh | Anpressvorrichtung für eine Oberflächenbearbeitungsvorrichtung |

| DE102007051047B4 (de) | 2007-10-16 | 2023-03-23 | Nagel Maschinen- Und Werkzeugfabrik Gmbh | Andrückeinrichtung für Finishband sowie Vorrichtung und Verfahren zur Finishbearbeitung von Umfangsflächen an zylindrischen Werkstückabschnitten |

| DE202010006480U1 (de) | 2010-04-30 | 2010-08-05 | Nagel Maschinen- Und Werkzeugfabrik Gmbh | Andrückeinrichtung zum Andrücken von Schneidmittel, Trägerkassette für eine solche Andrückeinrichtung sowie Vorrichtung mit einer solchen Andrückeinrichtung |

| WO2012114576A1 (ja) | 2011-02-24 | 2012-08-30 | 日本精工株式会社 | 内外輪兼用超仕上盤 |

-

2013

- 2013-05-14 EP EP13167681.9A patent/EP2803445B1/de active Active

-

2014

- 2014-03-31 BR BR112015028594-5A patent/BR112015028594B1/pt active IP Right Grant

- 2014-03-31 WO PCT/EP2014/056396 patent/WO2014183914A1/de not_active Ceased

- 2014-03-31 US US14/890,947 patent/US10058971B2/en active Active

- 2014-03-31 CN CN201480024936.6A patent/CN105163905B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP2803445A1 (de) | 2014-11-19 |

| BR112015028594B1 (pt) | 2020-11-24 |

| US20160101496A1 (en) | 2016-04-14 |

| CN105163905A (zh) | 2015-12-16 |

| BR112015028594A2 (pt) | 2017-07-25 |

| US10058971B2 (en) | 2018-08-28 |

| WO2014183914A1 (de) | 2014-11-20 |

| CN105163905B (zh) | 2016-08-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2327510B1 (de) | Finishvorrichtung | |

| EP1990133B1 (de) | Schleifaggregat als Werkzeug für eine Bearbeitungsvorrichtung | |

| DE102014222848B4 (de) | Finishvorrichtung | |

| EP2712702A1 (de) | Bandfinishvorrichtung, Bandfinishsystem und Verfahren zur Herstellung einer Bandfinishvorrichtung | |

| EP3459679B1 (de) | Vorrichtung zur erzeugung eines undefinierten finishes auf einer oberfläche eines metallenen werkstückes im durchlaufverfahren | |

| EP1554068A1 (de) | Abstreifeinrichtung | |

| EP2803445B1 (de) | Vorrichtung zur bandfinishenden Bearbeitung eines Werkstücks | |

| WO2015104372A1 (de) | Andrückeinrichtung | |

| DE102014208319B4 (de) | Bandfinishvorrichtung und Verfahren zum Betrieb einer Bandfinishvorrichtung | |

| DE102019129756A1 (de) | Steuervorrichtung für eine Arbeitsmaschine | |

| DE102015115313B4 (de) | Schleifwerkzeug und dessen Verwendung zur computergesteuerten Nachbearbeitung gefräster Freiformflächen | |

| DE102017201120B3 (de) | Andrückeinrichtung für Finishband und Bandfinishvorrichtung | |

| EP2596907A1 (de) | Vorrichtung zur Finishbearbeitung einer gekrümmten Werkstückoberfläche | |

| EP2399706B9 (de) | Finishvorrichtung zur finishenden Bearbeitung von Werkstückoberflächen | |

| DE102014200445A1 (de) | Andrückeinrichtung | |

| DE102014222026B3 (de) | Ultraschallmotor | |

| EP3969224A1 (de) | Orbitalschleifmaschine mit bremsvorrichtung | |

| DE102014102282B4 (de) | Finishwerkzeugträger und Finisheinheit | |

| DE102019103677A1 (de) | Finishvorrichtung und Verfahren zur Finishbearbeitung eines Werkstücks | |

| EP2155426B1 (de) | Hubsägemaschine mit einer pendelführungseinrichtung für ein hubbewegungen durchführendes sägeblatt | |

| WO1991010527A1 (de) | Werkzeug zur bearbeitung von bohrungen | |

| DE3330718C2 (de) | ||

| DE102015113575B4 (de) | Messdüsenanordnung | |

| EP3020506B1 (de) | Werkzeugmaschineneinheit zur ausrichtung eines werkzeugs oder eines werkstücks | |

| DE202015101725U1 (de) | Oszillationswerkzeug und Werkzeugmaschine zum Bearbeiten eines Werkstücks |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20131216 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| INTG | Intention to grant announced |

Effective date: 20150115 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 735008 Country of ref document: AT Kind code of ref document: T Effective date: 20150715 Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502013000840 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20150708 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20151008 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20151009 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20151109 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20151108 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502013000840 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| 26N | No opposition filed |

Effective date: 20160411 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20160514 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160531 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160531 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20170131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160514 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20130514 Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20150708 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 735008 Country of ref document: AT Kind code of ref document: T Effective date: 20180514 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180514 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230621 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250519 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20250522 Year of fee payment: 13 |