EP2106346B1 - Mehrfarbendruckmaschine mit folientransfereinrichtung - Google Patents

Mehrfarbendruckmaschine mit folientransfereinrichtung Download PDFInfo

- Publication number

- EP2106346B1 EP2106346B1 EP07856349A EP07856349A EP2106346B1 EP 2106346 B1 EP2106346 B1 EP 2106346B1 EP 07856349 A EP07856349 A EP 07856349A EP 07856349 A EP07856349 A EP 07856349A EP 2106346 B1 EP2106346 B1 EP 2106346B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- coating

- foil

- printing

- sheet

- printed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F19/00—Apparatus or machines for carrying out printing operations combined with other operations

- B41F19/02—Apparatus or machines for carrying out printing operations combined with other operations with embossing

- B41F19/06—Printing and embossing between a negative and a positive forme after inking and wiping the negative forme; Printing from an ink band treated with colour or "gold"

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41P—INDEXING SCHEME RELATING TO PRINTING, LINING MACHINES, TYPEWRITERS, AND TO STAMPS

- B41P2219/00—Printing presses using a heated printing foil

- B41P2219/50—Printing presses using a heated printing foil combined with existing presses

- B41P2219/51—Converting existing presses to foil printing presses

Definitions

- the invention relates to a method and a device for transferring imaging or covering layers from a carrier film to printing sheet according to the preamble of patent claim 1.

- a printing sheet After a printing sheet is provided with a two-dimensional adhesive application or an adhesive pattern, it is passed through the coating unit, wherein by means of the pressure roller, the pressure sheet resting on the impression cylinder is brought into contact with the film material.

- the down-facing functional layer engages tightly with the adhesive-provided areas on the signature. Thereafter, the functional layer adheres only in the area provided with adhesive pattern or even full-surface adhesive areas on, wherein the carrier film, the functional layer is removed in the region of the adhesive pattern.

- the print sheet is laid out in the coated state.

- a disadvantage of the described procedures is that they are not flexible to use, require extensive know-how on the complex processes and are difficult to handle.

- a film layer can be transferred to a sheet.

- the coating module is part of a film transfer module, which can be arranged at various locations in a sheet-fed press.

- the sheet-fed printing press may also include a turning device for everting printed sheets. It can be provided that printed on one side of the sheet, the sheet is then turned and then coated by means of a film transfer module with a wear layer of a transfer film.

- a production method for an embossing device in a sheet-fed printing machine and apparatus for its implementation known.

- the production of printed sheets in a coating module for the transfer of imaging layers from a transfer film to a substrate should be made more flexible.

- various processing devices are connected to the coating module in a sheet-processing machine.

- a pre-coating of the transfer film may also be provided, so that the pre-coating is transferred to the print sheet simultaneously with the wear layer during film transfer.

- the object of the invention is therefore to provide a method according to the preamble of claim 1, by means of which a flexible coating of printed sheets can be simple, safe, economical and accurate, with the method and device should be easy to handle.

- a method is proposed in the application for coating or multiple coating of one or both sides to be printed sheet used a sheet-fed rotary printing press and the coating is carried out in the cold foil stamping process.

- coating units such as paint modules, a device for perfecting and coating modules for a one- or two-sided film application are possible.

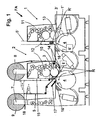

- FIG. 1 is a sheet-processing machine, here a printing press, shown, which consists of at least two printing units.

- a sheet to be coated is provided in a first step in the applicator 1 with an imaging adhesive pattern.

- a printing unit of an offset printing press with inking and dampening units 11, a printing plate on a plate cylinder 12, a blanket or blanket cylinder 13 and a counter-pressure cylinder 4 can be used.

- applicators can be used in the form of flexographic printing or painting units.

- the adhesive can also be applied in two applicators 1, to improve its effect on different substrates.

- a transfer film 5 is guided under pressure through a transfer nip 6 together with the printing sheet.

- a film transfer module 2 used for this purpose may be a printing unit, a paint module, a base unit or another type of processing station of a sheet-fed offset printing press.

- the transfer nip 6 in the film transfer module 2 is formed by a transfer cylinder 3 and an impression cylinder 4.

- the transfer cylinder 3 may correspond to a blanket or form cylinder of a known offset printing unit or paint module of a sheetfed offset printing press.

- a web guide for transfer films 5 is shown within the film transfer module 2.

- a film supply roll 8 is assigned to the film transfer module 2 on the page of sheet feeding.

- the film supply roll 8 has a rotary drive 7.

- the rotary drive 7 is required for the continuous controlled feeding of the transfer film 5 to the film transfer module 2 and is therefore controllable.

- film feed and removal guide devices 14 such as deflection or tensioning rollers, pneumatically actuated conducting means, baffles o. ⁇ . Provided.

- the film web of the transfer film 5 can always be guided flat without distortions and held in the same voltage with respect to the transfer cylinder 3.

- the transfer film 5 can be guided around the transfer cylinder 3, wherein the transfer film 5 advantageously only from one side of the film transfer module 2 from the press nip 6 and can be discharged (see dashed line illustration).

- the transfer film 5 can also be fed in and out substantially tangentially on the transfer cylinder 3 or wrap it around only in a small circumferential angle to the press nip 6.

- the transfer film 5 is supplied from one side of the film transfer module 2 and discharged to the opposite side of the film transfer module 2.

- a film collection roller 9 is shown, by means of which used sheet material is wound up.

- a rotary drive 7 is provided, which is controllable.

- the adhesive layer by means of a first dryer 16 are pre-dried, so that the wear layer of the transfer film 5 better adheres.

- the adhesive effect of the applied wear layer on the printed sheet can be improved by the action of a second dryer 16 (intermediate dryer II) by additionally accelerating the final drying of the adhesive.

- the surface of the transfer cylinder 3 is provided with compressible, damping elements as press fabric 10.

- the cold foil application can also be embodied in an integrated film transfer module FA.

- the film feeder is additionally integrated into the same printing unit, here the applicator 1, so that adhesive application and film transfer take place in two successive work columns on the same impression cylinder 4.

- an additional application unit 1 ' may be arranged upstream of the blanket cylinder 13 on the first impression cylinder 4. Then, the blanket cylinder 13 acts as a press roller and the film web 5 'is guided by this through the transfer nip.

- an additional press roller 3 ' may be arranged downstream of the blanket cylinder 13 on the impression cylinder 4.

- the rubber cylinder 13 then applies the adhesive as usual and an additional transfer nip 6 'is formed by the press roll 3', through which the transfer film 5 'is guided for transferring the film coating against the printing material.

- a cleaning device R ' may additionally be arranged in order to remove impurities (glitter) of the transfer film 5'.

- the device for the film transfer in a printing units of a sheet-fed printing machine downstream printing or coating plant is arranged. With such an arrangement, furthermore, the surface of the fresh print can be protected.

- a second such device within the sheet-fed rotary printing press of the first device for the film transfer, a second such device can be arranged downstream, so that a double lamination of a sheet is possible.

- a configuration can be provided which provides a first film transfer module in front of the first color or coating transfer printing unit and a second film transfer module after the last color transferring printing unit.

- a first coating can be applied directly to the substrate and a second coating can be applied over the printed image.

- coating units such as paint modules, a device for sheet turning and coating modules for a single or double-sided film application.

- the production of effect and functional application can also be made possible in connection with a printability of the printing material on both sides.

- FIGS. 2 and 3 For this machine configurations are shown schematically, which allow example corresponding operations.

- printing units are provided for processing viscous printing inks.

- the printing units D can also be optionally used paint modules for processing liquid coatings or coating media.

- Printing units D can also be used to apply a coating of liquid coating media.

- FIG. 2 a first variant of such a configuration is shown.

- the illustrated printing machine has after two to the sheet feeder AN subsequent printing units D or paint modules or a combination of printing units and paint modules to a so-called turning device W.

- Turning devices W serve to invert a single-sided printed or coated printed sheet during sheet-fed operation of a sheet-fed printing press, so that its previous underside becomes the upper side, which can subsequently be printed or coated.

- the applicator 1 and a coating module 2 adjoin the turning device W, which can also be arranged as an integrated film transfer module FA within a printing unit. Thereafter, if necessary, several further printing units D are provided up to the sheet delivery AU.

- each printed sheet can be printed on one or two colors of its back side or printed and coated, then turned, then coated with a laminating or imagewise executed film layer and subsequently printed again in multiple colors.

- FIG. 3 a second variant of such a configuration is shown.

- the printing press shown is then provided with a one- or two-part film transfer module 1, 2, followed by one or more printing units D and subsequently a so-called reversing device W is provided, which serves to a one-sided sheet-coated printing sheet evert so that its previous bottom can be subsequently printed or coated.

- a so-called reversing device W is provided, which serves to a one-sided sheet-coated printing sheet evert so that its previous bottom can be subsequently printed or coated.

- several further printing units D are provided following the turning device W to the sheet delivery AU if necessary.

- FIGS. 4 and 5 configurations are shown for sheet-fed rotary printing presses with eight printing units D, 1, 2 and two turning devices W.

- two printing units D, 1, 2 are provided in each case to the sheet feeder AN, then followed by a turning device W, then following again two printing units D, 1, 2 and close to 4 printing units D to the sheet delivery AU.

- the two first printing units can be used for the cold foil transfer, so that in the first turning device W after the second printing unit D everted the sheet and then printed back six-color or multicolor printed and otherwise processed.

- the second printing unit is designed as a commissioning unit 1 and the third printing unit as a coating module 2.

- the first printing unit D which may also be formed as a paint module, a pre-coating, a first printed image or an embossing o. ⁇ . Further processing can be performed. After the cold foil transfer by means of applicator 1 and coating module 2, a further coating, overprinting or processing can be provided, so that after a turn in the second turning device W, the printed sheet can then be printed four-color from its back.

- the third printing unit is designed as an application unit 1 and the fourth printing unit as a coating module 2.

- These are here as integrated cold foil transfer module FA shown.

- the first two printing units D which can optionally be designed as a paint module, a pre-coating, a first two-color print image or in combination embossing o. ⁇ . Further processing are performed.

- a turn of the sheet in the second turning device W take place, whereupon the sheet can then be printed in four colors from its back or printed multi-colored and otherwise coated or processed.

- each printed sheet can be printed on its back one or two colors, then turned, then coated with a laminating layer and subsequently printed again in multiple colors.

- the already coated side of the sheet coincides with the cylinder surface and so-called greasing effects can occur.

- the surface of the impression cylinder 4 may be provided with a finishing coating, so that an acceptance of coating materials is prevented by the press sheet.

- the coating may also have a structuring for this purpose. Likewise, finishing coating and structuring can be combined.

- a double-sided film application in inline and / or offline operation is to be made possible in order to improve the properties of the printed products, with a cold foil embossing application in a sheet-fed or flexographic printing machine can be made possible.

- the device includes a coating module for the cold foil transfer method before and / or after a turning device within a sheet-fed printing machine and complements the described process engineering in an advantageous manner.

Landscapes

- Printing Methods (AREA)

- Decoration By Transfer Pictures (AREA)

- Rotary Presses (AREA)

- Supply, Installation And Extraction Of Printed Sheets Or Plates (AREA)

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

Description

- Die Erfindung betrifft ein Verfahren und eine Vorrichtung zum Transfer bildgebender oder abdeckender Schichten von einer Trägerfolie auf Druckbogen nach dem Oberbegriff des Patentanspruchs 1.

- Es ist bekannt metallische Schichten auf Druckbogen mittels eines Folientransferverfahrens herzustellen. So ist in der

EP 0 569 520 B1 ein Druckmaterial und eine Druckvorrichtung, die dieses Material verwendet, beschrieben. In einer Bogen verarbeitenden Maschine mit einem Anleger und einem Ausleger sind Druckwerke und ein Beschichtungswerk angeordnet. In wenigstens einem Druckwerk wird ein Klebstoffmuster als Drucksujet im Flachdruckverfahren aufgetragen. In dem Beschichtungswerk nach dem Druckwerk sind ein Gegendruckzylinder, eine Presswalze und eine Folienführung vorgesehen. Darin wird von einer Folienvorratsrolle ein Folienstreifen durch den Transferspalt des Beschichtungswerkes zwischen Gegendruckzylinder und Presswalze geführt und auf der Auslaufseite nach dem Verlassen des Beschichtungswerkes wieder aufgewickelt. Die Transferfolie enthält eine Trägerfolie, auf der Funktionsschichten verschiedener Art wie metallische Schichten, beispielsweise aus Aluminium, oder Kunststoffschichten aufgebracht sein können. Zwischen Funktionsschicht und Trägerfolie ist eine Trennschicht vorgesehen, mittels derer die Funktionsschicht von der Trägerschicht abziehbar ist. - Nachdem ein Druckbogen mit einem flächigen Klebstoffauftrag oder einem Klebstoffmuster versehen ist, wird er durch das Beschichtungswerk geführt, wobei mittels der Presswalze der auf dem Gegendruckzylinder aufliegende Druckbogen mit dem Folienmaterial in Verbindung gebracht wird. Dabei geht die nach unten liegende Funktionsschicht eine enge Verbindung mit den mit Klebstoff versehenen Bereichen auf dem Druckbogen ein. Danach haftet die Funktionsschicht lediglich im Bereich der mit Klebstoff versehenen Muster oder auch vollflächigen Kleberbereiche an, wobei der Trägerfolie die Funktionsschicht im Bereich der Klebstoffmuster entnommen wird. Der Druckbogen wird im beschichteten Zustand ausgelegt.

- Nachteilig an den geschilderten Verfahrensweisen ist, dass sie nicht flexibel einsetzbar sind, ein umfangreiches Know How zu den komplexen Prozessen erfordern und schwierig zu handhaben sind.

- Aus der

WO 2005/100024 A1 ist eine Druckmaschine mit Prägeeinrichtung bekannt. In einem Beschichtungsmodul kann hier eine Folienschicht auf einen Druckbogen transferiert werden. Das Beschichtungsmodul ist Teil eines Folientransfermoduls, das an verschiedenen Stellen in einer Bogendruckmaschine angeordnet werden kann. Hierbei kann die Bogendruckmaschine auch eine Wendeeinrichtung zum umstülpen von Druckbogen enthalten. Dabei kann vorgesehen sein, dass eine Seite des Druckbogens bedruckt, der Druckbogen danach gewendet und dann mittels eines Folientransfermoduls mit einer Nutzschicht von einer Transferfolie beschichtet wird. - Weiterhin sind aus der

EP 1 700 692 A2 ein Produktionsverfahren für eine Prägeeinrichtung in einer Bogendruckmaschine und Vorrichtung zu dessen Durchführung bekannt. Die Erzeugung von Druckbogen in einem Beschichtungsmodul zum Transfer von bildgebenden Schichten von einer Transferfolie auf einen Bedruckstoff soll flexibler gestaltet werden. Hierzu werden in einer Bogen verarbeitenden Maschine mit dem Beschichtungsmodul verschiedene Bearbeitungseinrichtungen verbunden. Hierbei kann auch eine Vorbeschichtung der Transferfolie vorgesehen sein, so dass die Vorbeschichtung beim Folientransfer gleichzeitig mit der Nutzschicht auf den Druckbogen übertragen wird. - Aufgabe der Erfindung ist es daher ein Verfahren nach dem Oberbegriff des Anspruchs 1 vorzusehen, mittels derer eine flexible Beschichtung von Druckbogen einfach, sicher, wirtschaftlich und exakt erfolgen kann, wobei Verfahren und Vorrichtung einfach handhabbar sein sollen.

- Die Lösung dieser Aufgabe ergibt sich in einem Verfahren gemäß den Merkmalen der Patentanspruches 1.

- In vorteilhafter Weise wird ein Verfahren vorgeschlagen, bei dessen Anwendung zum Beschichten oder auch Mehrfachbeschichten von ein- oder beidseitig zu bedruckenden Druckbogen eine Bogenrotationsdruckmaschine verwendet und die Beschichtung im Kaltfolienprägeverfahren durchgeführt wird.

- Dabei kann in vorteilhafter Weise durch die Kombination von Beschichtungseinheiten wie z. B. Lackmodulen, einer Einrichtung zur Bogenwendung sowie Beschichtungsmodulen für eine ein- oder beidseitige Folienapplikation ermöglicht werden.

-

- 1. Eine ein- oder beidseitige Beschichtung eines Bedruckstoffes durch eine Folienapplikation mittels eines Kaltfolientransferverfahrens dient zur Herstellung von beliebigen Druckprodukten.

- 2. Im Inlinedrucken bzw. -beschichten kann mittels einer Bogenrotationsdruckmaschine und einer Kaltfolienpräge-Applikation zur Herstellung von Verbundverpackungen mit einem oder mehreren Beschichtungsmodulen innerhalb einer Druckmaschine die Verarbeitung von Folie, Papier mit Alu-bedampfter Kaschierung oder Alu-bedampften Papieren oder die Applikation einer weiteren Folienschicht vorgenommen werden.

- 3. In Kombination von Verfahrensschritten zum Inlinedrucken, Inlinelackieren und Inlinebeschichten ist innerhalb einer einzigen Bogenrotationsdruckmaschine mit Lackmodulen und einer oder mehreren Kaltfolienprägeeinrichtungen die Herstellung von Druckprodukten unter Verarbeitung von Folie oder Papier verschiedener Qualitäten, die Applikation einer weiteren Folienschicht auch nach einer Vorbeschichtung möglich. Auch damit können Produkteigenschaften, optisch oder taktil wirksamen Vorbeschichtung und Applikation einer Schmuckfolie miteinander kombiniert werden.

- 4. In der Kaltfolienprägeapplikation kann ggf. durch die Kombination von Drucken, Bogenwendung, Folienapplikation gegenüberliegende Seite ggf. Drucken und Lackieren eine Integration des Kaltfolienprägeverfahrens für allgemeine Anwendung für beidseitigen Druck- bzw. Beschichtung geeignet sein.

- 5. Die Verarbeitung von Alu-kaschierten Bedruckstoffen ist eine weitere Lösungsmöglichkeit, wobei eine Kaltfolienprägeapplikation in einer Bogenrotations- oder Flexodruckmaschine ermöglicht werden kann.

- 6. Die Vorrichtung beinhaltet ein Beschichtungsmodul für das Kaltfolientransferverfahren vor und/oder nach einer Wendeeinrichtung innerhalb einer Bogendruckmaschine und ergänzt die beschriebene Verfahrenstechnik in vorteilhafter Weise.

- In einer Schön- und Widerdruckmaschine, die Zusatzaggregate zum Lackieren, Stanzen, Prägen oder anders gearteten Weiterverarbeiten besitzt, können damit unterschiedliche Betriebsweisen durchgeführt werden:

- A) Schöndruck, d.h. einseitiger Druck bzw. Beschichtung, mit nachfolgender Folienapplikation, darauf folgend ein oder mehrere Farbdrucke, ein Lacküberzug und eine Inline-Weiterverarbeitung durch Stanzen, Prägen, Rillen, Perforieren o. ä.

- B) Schön- und Widerdruck, d.h. beidseitiger Druck bzw. Beschichtung, mit nachfolgender Folienapplikation, darauf jeweils folgend ein oder mehrere Farbdrucke, ein Lacküberzug und schließlich noch eine Inline-Weiterverarbeitung durch Stanzen, Prägen, Rillen, Perforieren o. ä. oder auch ein reiner Druckbetrieb ohne Folienapplikation.

- C) Schöndruck, d.h. einseitiger Druck bzw. Beschichtung, mit nachfolgender Folienapplikation.

- D) Schöndruck ohne Folienapplikation.

- E) Einsatz des Kaltfolientransfermoduls mit einer entsprechend gestalteten Hochdruckform zur gleichzeitigen Durchführung eines Weiterverarbeitungsvorgangs wie Stanzen, Prägen, o. ä.

- F) Anordnung der Wendeeinrichtung für den Schön- und Widerdruck an beliebiger Position in der Druckmaschine

- G) Anordnung eines Nummerierwerkes in Verbindung mit dem Folientransfermodul

- Im Folgenden wird die Erfindung anhand zeichnerischer Darstellungen näher dargestellt.

- Dabei zeigt:

- Figur 1

- eine Darstellung einer Bogenrotationsdruckmaschine mit einer Fo- lientransfermodul und

- Figur 2 bis 5

- Konfigurationen einer Bogendruckmaschine mit einem Folien- transfermodul.

- In

Figur 1 ist eine Bogen verarbeitende Maschine, hier eine Druckmaschine, gezeigt, die aus wenigstens zwei Druckwerken besteht.

Ein zu beschichtender Druckbogen wird in einem ersten Schritt im Auftragwerk 1 mit einem bildgebenden Klebstoffmuster versehen. Hierzu kann ein Druckwerk einer Offsetdruckmaschine mit Farb- und Feuchtwerken 11, einer Druckplatte auf einem Plattenzylinder 12, einem Drucktuch- oder Gummizylinder 13 und einem Gegendruckzylinder 4 verwendet werden. Gleichfalls sind Auftragwerke in Form von Flexodruck- oder Lackiereinheiten einsetzbar. Der Kleber kann auch in zwei Auftragwerken 1 aufgebracht werden, um seine Wirkung bei unterschiedlichen Untergründen zu verbessern.

Im zweiten Schritt wird gemeinsam mit dem Druckbogen eine Transferfolie 5 unter Pressung durch einen Transferspalt 6 geführt. Ein hierfür verwendetes Folientransfermodul 2 kann ein Druckwerk, ein Lackmodul, eine Basiseinheit oder andersartige Verarbeitungsstation einer Bogenoffsetdruckmaschine sein.

Der Transferspalt 6 im Folientransfermodul 2 wird durch einen Transferzylinder 3 und einen Gegendruckzylinder 4 gebildet. Der Transferzylinder 3 kann einem Drucktuch- oder Formzylinder eines an sich bekannten Offsetdruckwerkes oder Lackmoduls einer Bogenoffsetdruckmaschine entsprechen. Innerhalb des Folientransfermoduls 2 ist eine Bahnführung für Transferfolien 5 dargestellt. - Eine Folienvorratsrolle 8 ist dem Folientransfermodul 2 auf der Seite der Bogenzuführung zugeordnet. Die Folienvorratsrolle 8 weist einen Drehantrieb 7 auf. Der Drehantrieb 7 wird zur kontinuierlichen geregelten Zuführung der Transferfolie 5 zum Folientransfermodul 2 benötigt und ist daher steuerbar.

Weiterhin sind im Bereich der Folienzu- und -abführung Leiteinrichtungen 14, wie Umlenk- bzw. Spannwalzen, pneumatisch beaufschlagte Leitmittel, Leitbleche o. ä. vorgesehen. Damit kann die Folienbahn der Transferfolie 5 immer ohne Verzerrungen eben geführt und in gleicher Spannung gegenüber dem Transferzylinder 3 gehalten werden. - Die Transferfolie 5 kann hierbei um den Transferzylinder 3 herumgeführt werden, wobei die Transferfolie 5 in vorteilhafter Weise nur von einer Seite des Folientransfermoduls 2 aus zum Pressspalt 6 zu- und abführbar ist (siehe strichlierte Darstellung). In einer weiteren Ausführungsform kann die Transferfolie 5 auch im wesentlichen tangential an dem Transferzylinder 3 vorbei oder diese nur in einem kleinen Umfangswinkel umschlingend zum Pressspalt 6 zu- und abgeführt werden. Hierzu wird die Transferfolie 5 von einer Seite des Folientransfermoduls 2 zugeführt und zur gegenüberliegenden Seite des Folientransfermoduls 2 abgeführt. Auf der auslaufseitigen Seite des Druckwerkes ist eine Foliensammelrolle 9 dargestellt, mittels derer verbrauchtes Folienmaterial aufgewickelt wird. Auch hier ist ein Drehantrieb 7 vorgesehen, der steuerbar ist.

- Weiterhin ist vorgesehen im Bereich des Kleberauftrages und des Folientransfers Trockner 16 vorzusehen. Damit kann, z.B. mittels UV-Trocknung, die Kleberschicht mittels eines ersten Trockners 16 (Zwischentrockner I) vorgetrocknet werden, so dass die Nutzschicht der Transferfolie 5 besser anhaftet. Weiterhin kann die Haftwirkung der aufgeprägten Nutzschicht auf dem Druckbogen mittels Einwirkung eines zweiten Trockners 16 (Zwischentrockner II) verbessert werden, indem die Endtrocknung des Klebers zusätzlich beschleunigt wird.

- Für den Transfervorgang der bildgebenden z.B. Nutzschicht von der Transferfolie 5 auf den Druckbogen in dem Transferspalt 6 zwischen dem Transferzylinder 3 und dem Gegendruckzylinder 4 ist die Oberfläche des Transferzylinders 3 mit kompressiblen, dämpfenden Elementen als Pressbespannung 10 versehen.

- Wie in

Fig. 1 dargestellt kann die Kaltfolienapplikation auch in einem integrierten Folientransfermodul FA ausgeführt werden. Hierbei ist die Folienzuführung zusätzlich in das gleiche Druckwerk, hier das Auftragwerk 1 integriert, so dass Kleberauftrag und Folientransfer in zwei aufeinander folgenden Arbeitsspalten am gleichen Gegendruckzylinder 4 erfolgen.

Dazu kann ein zusätzliches Auftragwerk 1' dem Gummizylinder 13 am ersten Gegendruckzylinder 4 vorgeordnet sein. Dann wirkt der Gummizylinder 13 als Presswalze und die Folienbahn 5' wird von diesem durch den Transferspalt geführt. - Alternativ hierzu kann eine zusätzliche Presswalze 3' dem Gummizylinder 13 am Gegendruckzylinder 4 nachgeordnet sein. Dann bringt der Gummizylinder 13 wie gewohnt den Kleber auf und es wird von der Presswalze 3' ein zusätzlicher Transferspalt 6' gebildet, durch den die Transferfolie 5' zum Transfer der Folienbeschichtung gegen den Bedruckstoff geführt wird. Hier kann zusätzlich eine Reinigungseinrichtung R' angeordnet sein, um Verunreinigungen (Glitter) der Transferfolie 5' zu beseitigen.

- Mit der beschriebenen Vorrichtung ist es schon möglich einen Bedruckstoff einseitig bildmäßig zu beschichten oder vollflächig zu versiegeln. Dazu ist die Einrichtung für den Folientransfer in einem den Druckwerken einer Bogendruckmaschine nachgeordneten Druck- oder Lackierwerk angeordnet. Bei einer derartigen Anordnung kann weiterhin die Oberfläche des frischen Druckes geschützt werden.

Für weitere Anwendungsfälle kann innerhalb der Bogenrotationsdruckmaschine der ersten Einrichtung für den Folientransfer auch eine zweite derartige Einrichtung nachgeordnet werden, so dass auch eine doppelte Kaschierung eines Bogens möglich wird.

Weiterhin kann eine Konfiguration vorgesehen werden, die ein erstes Folientransfermodul vor dem ersten eine Farbe oder eine Beschichtung übertragenden Druckwerk und ein zweites Folientransfermodul nach dem letzten Farbe übertragenden Druckwerk vorsieht. Damit kann eine erste Beschichtung direkt auf den Bedruckstoff aufgebracht und eine zweite Beschichtung über dem aufgedruckten Druckbild aufgebracht werden. - Unter Verwendung einer vorstehend beschriebenen Einrichtung zur Durchführung des Kaltfolienprägeverfahrens sind weiterhin auch Verfahren durchführbar, bei deren Anwendung das Beschichten oder auch Mehrfachbeschichten von ein- oder beidseitig zu beschichtenden Druckprodukten innerhalb einer Bogenrotationsdruckmaschine möglich wird.

- Dabei kann in vorteilhafter Weise durch die Kombination von Beschichtungseinheiten wie z. B. Lackmodulen, einer Einrichtung zur Bogenwendung sowie Beschichtungsmodulen für eine ein- oder beidseitige Folienapplikation ermöglicht werden. Durch die erfindungsgemäßen Verfahren und Vorrichtungen kann die Herstellung von Effekt- und Funktionsapplikation auch in Verbindung mit einer beidseitigen Bedruckbarkeit des Bedruckstoffes ermöglicht werden.

- In

Figuren 2 und 3 werden hierzu Maschinenkonfigurationen schematisch dargestellt, die beispielhaft entsprechende Betriebsweisen ermöglichen. - In den

Figuren 2 und 3 sind Druckwerke D vorgesehen, die zur Verarbeitung von viskosen Druckfarben. Anstatt der Druckwerke D können auch wahlweise Lackmodule zur Verarbeitung flüssiger Lacke oder Beschichtungsmedien eingesetzt werden. Druckwerke D können auch zur Aufbringung einer Beschichtung aus flüssigen Beschichtungsmedien eingesetzt werden. - In

Figur 2 ist eine erste Variante einer derartigen Konfiguration gezeigt. Die dargestellte Druckmaschine weist nach zwei an den Bogenanleger AN anschließenden Druckwerken D oder Lackmodulen oder einer Kombination aus Druckwerken und Lackmodulen eine so genannte Wendeeinrichtung W auf. Wendeeinrichtungen W dienen dazu im Bogenlauf einer Bogendruckmaschine einen einseitig bedruckten bzw. beschichteten Druckbogen umzustülpen, so dass dessen vorherige Unterseite zur Oberseite wird, die nachfolgend bedruckt bzw. beschichtet werden kann. - In der gezeigten Konfiguration schließen sich an die Wendeeinrichtung W ein Auftragwerk 1 und ein Beschichtungsmodul 2 an, die auch als integriertes Folientransfermodul FA innerhalb eines Druckwerkes angeordnet sein können. Danach sind bis zum Bogenausleger AU ggf. mehrere weitere Druckwerke D vorgesehen.

- Mit einer derartigen Druckmaschine kann also jeder Druckbogen zunächst von seiner Rückseite ein- oder zweifarbig bedruckt oder bedruckt und beschichtet, dann gewendet, dann mit einer kaschierenden oder bildmäßig ausgeführten Folienschicht beschichtet und nachfolgend nochmals mehrfarbig bedruckt werden.

- In

Figur 3 ist eine zweite Variante einer derartigen Konfiguration gezeigt. Die dargestellte Druckmaschine ist an den Bogenanleger AN anschließend mit einem ein- oder zweiteiligen Folientransfermodul 1, 2 ausgestattet, daran schließen sich ein oder mehrer Druckwerke D an und daran anschließend ist eine so genannte Wendeeinrichtung W vorgesehen, die dazu dient einen einseitig mit Folienmaterial beschichteten Druckbogen umzustülpen, so dass dessen vorherige Unterseite nachfolgend bedruckt bzw. beschichtet werden kann.

In der gezeigten Konfiguration sind im Anschluss an die Wendeeinrichtung W bis zum Bogenausleger AU ggf. mehrere weitere Druckwerke D vorgesehen. - In

Figur 4 und 5 sind Konfigurationen zu Bogenrotationsdruckmaschinen mit acht Druckwerken D, 1, 2 und zwei Wendeeinrichtungen W gezeigt. Hier sind jeweils an den Bogenanleger AN anschließend zwei Druckwerke D, 1, 2 vorgesehen, danach folgt eine Wendeeinrichtung W, dann folgend wieder zwei Druckwerke D, 1, 2 und daran schließen sich 4 Druckwerke D bis zum Bogenausleger AU an. - Prinzipiell können die beiden ersten Druckwerke für den Kaltfolientransfer genutzt werden, so dass in der ersten Wendeeinrichtung W nach dem zweiten Druckwerk D der Druckbogen umgestülpt und danach rückseitig sechsfarbig bedruckt oder mehrfarbige bedruckt und anderweitig weiterverarbeitet werden kann.

- In

Figur 4 ist hierbei das zweite Druckwerk als Auftragwerk 1 und das dritte Druckwerk als Beschichtungsmodul 2 ausgebildet. Hier kann im ersten Druckwerk D, das auch als Lackmodul ausgebildet sein kann, eine Vorbeschichtung, ein erstes Druckbild oder auch eine Prägung o. ä. Weiterverarbeitung ausgeführt werden. Nach dem Kaltfolientransfer mittels Auftragwerk 1 und Beschichtungsmodul 2 kann eine weitere Beschichtung, Überdruckung oder Bearbeitung vorgesehen sein, so dass nach einer Wendung in der zweiten Wendeeinrichtung W der Druckbogen dann noch vierfarbig von seiner Rückseite bedruckt werden kann. - In

Figur 5 ist hierbei das dritte Druckwerk als Auftragwerk 1 und das vierte Druckwerk als Beschichtungsmodul 2 ausgebildet. Diese sind hier als integriertes Kaltfolientransfermodul FA dargestellt. Hier kann in den ersten beiden Druckwerken D, die wahlweise auch als Lackmodul ausgebildet sein können, eine Vorbeschichtung, ein erstes zweifarbiges Druckbild oder auch in Kombination eine Prägung o. ä. Weiterverarbeitung ausgeführt werden. Nach dem Kaltfolientransfer mittels Auftragwerk 1 und Beschichtungsmodul 2 kann eine Wendung des Druckbogens in der zweiten Wendeeinrichtung W erfolgen, worauf der Druckbogen dann noch vierfarbig von seiner Rückseite bedruckt oder mehrfarbig bedruckt und anderweitig beschichtet oder bearbeitet werden kann. - Mit einer derartigen Druckmaschine kann also jeder Druckbogen zunächst von seiner Rückseite ein- oder zweifarbig bedruckt, dann gewendet, dann mit einer kaschierenden Schicht beschichtet und nachfolgend nochmals mehrfarbig bedruckt werden.

- Weiterhin ergeben sich in derartigen Maschinen weitere Produktionsmöglichkeiten, indem Druckbogen mit optischen oder taktilen Mustern versehen werden, die der Folienbeschichtung unterlegt und durch diese sichtbar oder tastbar sind, oder auch indem über die Folie selbst optische oder taktile Oberflächenmuster aufgebracht werden. Diese Beschichtungsvorgänge können wiederum einseitig oder beidseitig auf unbedruckten oder bedruckten Oberflächen erfolgen.

- Zur Funktionsverbesserung ist vorgesehen, dass wenigstens der Gegendruckzylinder 4, der in einem einer Wendeeinrichtung W nachgeordneten Druckwerk D angeordnet ist, mit einer speziellen Widerdruckoberfläche versehen ist. Hier trifft nämlich die bereits beschichtete Bogenseite mit der Zylinderoberfläche zusammen und es kann zu so genannten Abschmiereffekten kommen.

Um dem entgegenzuwirken kann die Oberfläche des Gegendruckzylinders 4 mit einer veredelnden Beschichtung versehen sein, so dass eine Annahme von Beschichtungsstoffen vom Druckbogen verhindert wird. Die Beschichtung kann hierfür auch eine Strukturierung aufweisen. Ebenso können veredelnde Beschichtung und Strukturierung kombiniert sein. - Alternativ zur direkten Anordnung auf der Oberfläche des Gegendruckzylinders 4 kann auch eine so genannte Widerdruckplatte vorgesehen sein, die die veredelnde und/oder strukturierte Beschichtung trägt. Die Widerdruckplatte wird dann entnehmbar an dem Gegendruckzylinder 4 angeordnet.

- Natürlich können auch mehrere oder alle Gegendruckzylinder 4 in den Druckwerken D, die nach einer Wendeeinrichtung W angeordnet sind, mit einer derartigen Beschichtung oder Widerdruckplatte versehen sein.

- Hierbei soll auch eine beidseitige Folienapplikation im Inline- und/oder Offlinebetrieb ermöglicht werden, um die Eigenschaften der Druckprodukte zu verbessern, wobei eine Kaltfolienprägeapplikation in einer Bogenrotations- oder Flexodruckmaschine ermöglicht werden kann.

- Die Vorrichtung beinhaltet ein Beschichtungsmodul für das Kaltfolientransferverfahren vor und/oder nach einer Wendeeinrichtung innerhalb einer Bogendruckmaschine und ergänzt die beschriebene Verfahrenstechnik in vorteilhafter Weise.

-

- 1

- Auftragwerk

- 2

- Beschichtungswerk

- 3

- Presswalze

- 4

- Gegendruckzylinder

- 5

- Transferfolie / Folienbahn

- 6

- Transferspalt

- 7

- Rollenantrieb

- 8

- Folienvorratsrolle

- 9

- Foliensammelrolle

- 10

- Pressbespannung

- 11

- Farb-/Feuchtwerk

- 12

- Plattenzylinder

- 13

- Gummizylinder

- 14

- Leiteinrichtung

- 15

- Druckwerksschutz

- 16

- Trockner

- 17

- Inspektionseinrichtung

- 18

- Tänzerwalze

- 1'

- Auftragwerk

- 3'

- Presswalze

- 5'

- Transferfolie / Folienbahn

- 6'

- Transferspalt

- R'

- Reinigungseinrichtung

- D

- Druckwerk

- AN

- Anleger

- AU

- Ausleger

- FA

- Folientransfermodul

- W

- Wendeeinrichtung

Claims (7)

- Verfahren zum Transfer von bildgebenden oder ab- bzw. überdeckenden Schichten von einer Trägerfolie auf Druckbogen in einer Bogen verarbeitenden Maschine, insbesondere einer Bogenrotationsdruckmaschine, wenigstens mit einem Auftragwerk (1) für eine bildmäßige oder flächige Beschichtung eines Druckbogens mit einem Kleber und mit wenigstens einem Beschichtungswerk (2) zum Übertragen bildgebender oder abdeckender Schichten von der Trägerfolie auf den Druckbogen, wobei in einem Beschichtungswerk (2) ein Transferspalt (6) gebildet ist und die Trägerfolie an der Oberfläche einer Presswalze (3) entlang und mit der beschichteten Seite auf einem Druckbogen aufgelegt und unter Druck gemeinsam mit diesem durch den Transferspalt (6) führbar ist, so dass die bildgebenden oder abdeckenden Schichten in mit Kleber versehenen Bereichen von der Trägerfolie auf den Druckbogen haftend übertragen werden, dass jeder Druckbogen auf wenigstens einer bedruckten oder beschichteten bzw. unbedruckten oder unbeschichteten ersten Seite in einem Transferspalt (6) mit einer Folienbeschichtung von der Trägerfolie (5) versehen wird, dass jeder Druckbogen vor oder nach der Beschichtung in der Bogen verarbeitenden Maschine gewendet wird, und dass jeder Druckbogen auf der der Folienbeschichtung gegenüberliegenden Seite wenigstens bedruckt und/oder beschichtet und/oder in einem weiteren Beschichtungswerk (2) mit einer Folienbeschichtung versehen wird,

dadurch gekennzeichnet,

dass Druckbogen auf einer in einem Transferspalt (6) mit einer Folienbeschichtung von einer Trägerfolie (5) zu beschichtenden Seite mit einer sichtbare oder tastbare Muster aufweisenden Vorbeschichtung versehen wird, wobei der Kleberauftrag unter Einschluss der Flächenanteile der Vorbeschichtung erfolgt und dass die Vorbeschichtung in einem Druckwerk oder Lackmodul oder mittels Ink-Jet-Druckköpfen erfolgt wobei der Druckbogen auf einer in einem Transferspalt (6) mit einer Folienbeschichtung von einer Trägerfolie (5) zu beschichtenden Seite mit einer optisch oder taktil wirksamen Vorbeschichtung versehen werden, wobei die Vorbeschichtung auf die bildgebende Seite der Trägerfolie (5) erfolgt, derart, dass die Vorbeschichtung zusammen mit der bildgebenden Schicht der Trägerfolie (5) in dem Transferspalt (6) auf die Druckbogen übertragen wird. - Verfahren nach Anspruch 1, dadurch gekennzeichnet,

dass Druckbogen auf einer ersten Seite wenigstens bedruckt werden, dass die Druckbogen in der Bogen verarbeitenden Maschine gewendet werden und dass die Druckbogen auf der der bedruckten Seite gegenüberliegenden Seite in einem Transferspalt (6) mit einer Folienbeschichtung von einer Trägerfolie (5) versehen werden. - Verfahren nach Anspruch 1, dadurch gekennzeichnet,

dass Druckbogen auf einer ersten Seite in einem Transferspalt (6) mit einer Folienbeschichtung von der Trägerfolie (5) versehen werden, dass die Druckbogen in der Bogen verarbeitenden Maschine gewendet werden und dass die Druckbogen auf der der Folienbeschichtung gegenüber liegenden Seite wenigstens bedruckt werden. - Verfahren nach Anspruch 1, dadurch gekennzeichnet,

dass Druckbogen auf einer ersten Seite in einem Transferspalt (6) mit einer Folienbeschichtung von der Trägerfolie (5) versehen werden, dass die Druckbogen in der Bogen verarbeitenden Maschine gewendet werden und dass die Druckbogen auf der der Folienbeschichtung gegenüberliegenden Seite wenigstens in einem weiteren Transferspalt (6) mit einer weiteren Folienbeschichtung versehen werden. - Verfahren nach Anspruch 4, dadurch gekennzeichnet,

dass Druckbogen auf einer ersten unbedruckten und beschichteten oder bedruckten und beschichteten Seite in einem Transferspalt (6) mit einer Folienbeschichtung versehen werden, dass die Druckbogen in der Bogen verarbeitenden Maschine gewendet werden und dass die Druckbogen auf der der Folienbeschichtung gegenüberliegenden, unbedruckten und beschichteten oder bedruckten und beschichteten Seite wenigstens in einem weiteren Transferspalt (6) mit einer weiteren Folienbeschichtung versehen werden. - Verfahren nach Anspruch 1, dadurch gekennzeichnet,

dass Druckbogen auf einer ersten Seite in einem Transferspalt (6) mit einer Folienbeschichtung von der Trägerfolie (5) versehen werden, auf die wahlweise eine Beschichtung oder ein Druckbild aufgebracht wird, dass die Druckbogen in der Bogen verarbeitenden Maschine gewendet werden und dass die Druckbogen auf der der Folienbeschichtung gegenüberliegenden Seite wenigstens in einem weiteren Transferspalt (6) mit einer weiteren Folienbeschichtung versehen werden, auf die wahlweise eine Beschichtung oder ein Druckbild aufgebracht wird. - Verfahren nach Anspruch 6, dadurch gekennzeichnet,

dass Druckbogen auf einer ersten unbedruckten und beschichteten oder bedruckten und beschichteten Seite in einem Transferspalt (6) mit einer Folienbeschichtung von der Trägerfolie (5) versehen werden, dass die Druckbogen in der Bogen verarbeitenden Maschine gewendet werden und dass die Druckbogen auf der der Folienbeschichtung gegenüberliegenden, unbedruckten und beschichteten oder bedruckten und beschichteten Seite wenigstens in einem weiteren Transferspalt (6) mit einer weiteren Folienbeschichtung versehen werden.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102006061442 | 2006-12-23 | ||

| PCT/EP2007/010507 WO2008077455A1 (de) | 2006-12-23 | 2007-12-04 | Mehrfarbendruckmaschine mit folientransfereinrichtung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2106346A1 EP2106346A1 (de) | 2009-10-07 |

| EP2106346B1 true EP2106346B1 (de) | 2010-07-07 |

Family

ID=39185854

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP07856349A Not-in-force EP2106346B1 (de) | 2006-12-23 | 2007-12-04 | Mehrfarbendruckmaschine mit folientransfereinrichtung |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20100078121A1 (de) |

| EP (1) | EP2106346B1 (de) |

| JP (1) | JP2010514588A (de) |

| CN (1) | CN101573237A (de) |

| AT (1) | ATE473102T1 (de) |

| DE (1) | DE502007004355D1 (de) |

| WO (1) | WO2008077455A1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5284603B2 (ja) * | 2007-05-31 | 2013-09-11 | 株式会社小森コーポレーション | 枚葉印刷機 |

| JP5522714B2 (ja) * | 2009-05-27 | 2014-06-18 | 株式会社朝日プリンテック | 印刷システム |

| CN106945384A (zh) * | 2016-01-06 | 2017-07-14 | 浙江德钜铝业有限公司 | 一种赛印得刚柔复合彩涂金属板及其涂装系统和涂装方法 |

| CN108340663B (zh) * | 2017-01-23 | 2020-02-07 | 长胜纺织科技发展(上海)有限公司 | 无纸化转移印花机 |

| CN107757094A (zh) * | 2017-10-13 | 2018-03-06 | 厦门美润合悦卫生材料有限公司 | 一种前腰贴印刷涂布离型一体机 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2672008B1 (fr) | 1991-01-29 | 1994-09-02 | Cros Jean Pierre | Materiau pour impression et procede et installation d'impression au moyen de ce materiau. |

| DE4110801C1 (de) * | 1991-04-04 | 1992-05-27 | Kurt 4040 Neuss De Lappe | |

| US5603259A (en) * | 1993-08-31 | 1997-02-18 | Crown Roll Leaf, Inc. | In-line cold foil transfer process and apparatus |

| DE29918488U1 (de) * | 1999-10-20 | 1999-12-30 | MAN Roland Druckmaschinen AG, 63075 Offenbach | Bogenrotationsdruckmaschine mit Druckeinheiten für den Mehrfarbendruck und wenigstens einer Beschichtungseinheit |

| WO2003103967A1 (de) * | 2002-06-11 | 2003-12-18 | Man Roland Druckmaschinen Ag | Auftragsvorrichtung für ein druck-/lackwerk in einer verarbeitungsmaschine |

| DE10351305A1 (de) * | 2003-10-31 | 2005-05-25 | Man Roland Druckmaschinen Ag | Kombinierte Druckmaschine |

| JP4970247B2 (ja) * | 2004-04-13 | 2012-07-04 | マンローラント・アーゲー | エンボス加工装置用パッド |

| DE102005011570A1 (de) * | 2004-04-13 | 2005-11-03 | Man Roland Druckmaschinen Ag | Prägeeinrichtung für Bedruckstoffe mit strukturierter Oberfläche in einer Bogendruckmaschine |

| PL1700692T3 (pl) | 2005-03-10 | 2016-05-31 | manroland sheetfed GmbH | Urządzenie do transferu warstw nadających obraz z folii nośnej na arkusze drukarskie |

| DE102005060589A1 (de) * | 2005-12-17 | 2007-06-21 | Man Roland Druckmaschinen Ag | Kaschieren mittels einer Prägeeinrichtung |

| DE102006009633A1 (de) * | 2006-03-02 | 2007-09-06 | Heidelberger Druckmaschinen Ag | Folientransfervorrichtung mit variabler Folienbahnführung |

-

2007

- 2007-12-04 DE DE502007004355T patent/DE502007004355D1/de active Active

- 2007-12-04 WO PCT/EP2007/010507 patent/WO2008077455A1/de active Application Filing

- 2007-12-04 JP JP2009541813A patent/JP2010514588A/ja not_active Withdrawn

- 2007-12-04 EP EP07856349A patent/EP2106346B1/de not_active Not-in-force

- 2007-12-04 CN CNA2007800434901A patent/CN101573237A/zh active Pending

- 2007-12-04 AT AT07856349T patent/ATE473102T1/de active

- 2007-12-04 US US12/516,326 patent/US20100078121A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| US20100078121A1 (en) | 2010-04-01 |

| DE502007004355D1 (de) | 2010-08-19 |

| WO2008077455A1 (de) | 2008-07-03 |

| JP2010514588A (ja) | 2010-05-06 |

| CN101573237A (zh) | 2009-11-04 |

| EP2106346A1 (de) | 2009-10-07 |

| ATE473102T1 (de) | 2010-07-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1940624B1 (de) | Herstellverfahren und druckmaschine für verpackungs- und werbemittel | |

| EP1839903B1 (de) | Prägebeschichtung für metallische Bedruckstoffe | |

| EP1737658B1 (de) | Verfahren zum folienauftrag | |

| DE102006056901A1 (de) | Prägebeschichtung für Folienbedruckstoffe | |

| DE102005021185A1 (de) | Verfahren und Vorrichtung zur Applikation von Deckweiß und Effektschichten auf einen Bedruckstoff | |

| EP1976700A1 (de) | Überdruckbare prägebeschichtung | |

| EP1700692B1 (de) | Vorrichtung zum Transfer bildgebender Schichten von einer Trägerfolie auf Druckbogen | |

| DE102005062497A1 (de) | Einrichtung zur Folienbeschichtung | |

| DE102006015249A1 (de) | Druckmaschine mit Prägeeinrichtung | |

| EP2106346B1 (de) | Mehrfarbendruckmaschine mit folientransfereinrichtung | |

| EP2121327B1 (de) | Kaltfolienapplikation mit prägung | |

| EP1798033A2 (de) | Kaschieren mittels einer Prägeeinrichtung | |

| EP1880848A2 (de) | Vorrichtung und Verfahren zum Transfer mittels einer Prägeeinrichtung | |

| DE102007058285A1 (de) | Mehrfarbendruckmaschine mit Folientransfereinrichtung | |

| EP1700694A2 (de) | Prägeverfahren für Wellpappe in einer Bogendruckmaschine und entsprechende Einrichtung | |

| WO2009053316A2 (de) | Prägebeschichtung für folienbedruckstoffe | |

| DE102004063189A1 (de) | Beschichtungseinrichtung für Kaltfolienprägung | |

| DE102006048521A1 (de) | Herstellverfahren für Verpackungs- und Werbemittel | |

| DE102006061663A1 (de) | Bogendruckmaschine mit Folientransfereinrichtung | |

| EP1700693A2 (de) | Prägeverfahren und entsprechende Einrichtung für Bedruckstoffe mit strukturierter Oberfläche in einer Bogendruckmaschine | |

| DE102008054411A1 (de) | Beschichtungseinrichtung mit Kurzfarbwerk | |

| DE102004061952A1 (de) | Verfahren zum Kaschieren | |

| EP1972443A2 (de) | Vorrichtung zum Übertragen von bildgebenden Schichten | |

| EP2075130A2 (de) | Beschichtungseinrichtung mit Kurzfarbwerk |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20090723 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| 17Q | First examination report despatched |

Effective date: 20091112 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| DAX | Request for extension of the european patent (deleted) | ||

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D |

|

| REF | Corresponds to: |

Ref document number: 502007004355 Country of ref document: DE Date of ref document: 20100819 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: VDEP Effective date: 20100707 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 |

|

| LTIE | Lt: invalidation of european patent or patent extension |

Effective date: 20100707 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20101007 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20101107 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20101108 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20101008 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 |

|

| 26N | No opposition filed |

Effective date: 20110408 |

|

| BERE | Be: lapsed |

Owner name: MANROLAND A.G. Effective date: 20101231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20101018 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502007004355 Country of ref document: DE Effective date: 20110408 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20101231 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20110831 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20101231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110103 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20111204 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20101204 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110108 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111231 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111231 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111204 Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100707 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502007004355 Country of ref document: DE Owner name: MANROLAND SHEETFED GMBH, DE Free format text: FORMER OWNER: MANROLAND AG, 63075 OFFENBACH, DE Effective date: 20130617 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 473102 Country of ref document: AT Kind code of ref document: T Effective date: 20121204 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20121204 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20201211 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502007004355 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220701 |