EP1501732B2 - Verfahren zur herstellung einer verpackungseinheit und vorrichtung zur durchführung des verfahrens - Google Patents

Verfahren zur herstellung einer verpackungseinheit und vorrichtung zur durchführung des verfahrens Download PDFInfo

- Publication number

- EP1501732B2 EP1501732B2 EP03727369A EP03727369A EP1501732B2 EP 1501732 B2 EP1501732 B2 EP 1501732B2 EP 03727369 A EP03727369 A EP 03727369A EP 03727369 A EP03727369 A EP 03727369A EP 1501732 B2 EP1501732 B2 EP 1501732B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- pile

- envelope

- stack

- insulation boards

- station

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B63/00—Auxiliary devices, not otherwise provided for, for operating on articles or materials to be packaged

- B65B63/02—Auxiliary devices, not otherwise provided for, for operating on articles or materials to be packaged for compressing or compacting articles or materials prior to wrapping or insertion in containers or receptacles

- B65B63/026—Auxiliary devices, not otherwise provided for, for operating on articles or materials to be packaged for compressing or compacting articles or materials prior to wrapping or insertion in containers or receptacles for compressing by feeding articles through a narrowing space

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B53/00—Shrinking wrappers, containers, or container covers during or after packaging

- B65B53/02—Shrinking wrappers, containers, or container covers during or after packaging by heat

- B65B53/06—Shrinking wrappers, containers, or container covers during or after packaging by heat supplied by gases, e.g. hot-air jets

- B65B53/063—Tunnels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B2220/00—Specific aspects of the packaging operation

- B65B2220/24—Cooling filled packages

Definitions

- the invention relates to a method for producing a packaging and / or transport unit, consisting of a stack with a plurality of at least two insulating panels of at least limited elastic material, in particular bound with binders mineral fibers, preferably rock wool and / or glass wool, wherein the insulation panels of an endless nonwoven fabric separated, arranged with their large surfaces adjacent to each other in the stack and then with at least one stack at least partially surrounding, shrinking under heat envelope, preferably provided in the form of a film and / or at least one band and an apparatus for performing the method ,

- Natural fibers such as wool, flax, coconut, hemp, synthetic fibers, such as polyester fibers or man-made glass fibers are suitable for the production of sheet-like or plate-like insulating materials for thermal and / or acoustic insulation.

- Mineral wool insulation materials represent the most significant group of fiber insulation materials in terms of quantity.

- the mineral wool insulating materials are differentiated into glass wool and rock wool insulating materials.

- Glass wool insulating materials are made from silicate melts with high levels of alkali and boron oxides. These melts can be withdrawn through nozzles to mineral fibers, these nozzles being arranged in walls of bowl-shaped and rotationally driven fiberizing devices.

- the mineral fibers are usually impregnated with an organic binder, primarily a mixture of phenol-urea-formaldehyde resins.

- the mineral fibers produced in this method of manufacture are relatively long and smooth and are collected underneath the fiberizing device on a collecting and conveying belt. The mineral fibers are stacked at a desired height and continuously transported away with the conveyor belt as a mineral fiber mass.

- This type of lamination of a continuous mineral fiber fleece formed from the mineral fiber mass is generally referred to as direct collection. Since the efficiency of the shredders used with several hundred kilograms of mineral fibers per hour is not so high, several shredders are usually placed one after the other on a production line, that is a collection and conveyor belt.

- the bulk density of the mineral fiber fleece is adjusted as a function of the conveying speed of the endless mass flow of fibers.

- This mineral fiber fleece is then fed to a hardening furnace in which the thermosetting binders mentioned by way of example are cured and the mineral fiber fleece is fixed.

- hot air is sucked through the permeable mineral fiber fleece, so that the intensive energy transfer leads to rapid curing of the binder.

- the insulating felts and insulation panels made of glass wool have in common an extremely layered structure parallel to their large surfaces. This structure leads to a low thermal conductivity and a high ductility perpendicular to the large surfaces. In contrast, the connection between the individual mineral fibers is perpendicular to their longitudinal axis, so the transverse tensile strength of the structure very low. Parallel to the large surfaces, the stiffness of the insulating felts and insulating panels is much higher, regardless of the direction of loading.

- Insulation felts made from glass wool can be rolled up easily and with a high degree of compression of up to approx. 60% without tearing and largely regain the original thickness.

- This type of treatment is counteracted by the fact that the thickness tolerances for the type of application WL in accordance with DIN 18165 Part 1 allow significantly greater thicknesses than are the case for application type W insulation panels.

- the Dämmfilze can therefore be prepared with a relatively large excess thickness to compensate for strength losses and then compressed.

- Glass wool insulation boards must not be compressed as much as possible in order not to fall out of a permissible thickness tolerance field. Since the degrees of compression are not tuned steplessly, but in connection with usual packaging units or bulk, packaging or transport units and in relation to the volumes, in particular the height of the means of transport (trucks, railway wagons), compression rates of about 20% already contribute the packaging units at significant cost savings.

- Rock wool insulation materials are produced from silicate melts that are rich in alkaline earths, iron oxides and, as network formers, contain not inconsiderable amounts of aluminum oxide.

- Rock wool insulation materials were originally produced only from diabase and chemically related basalts with small amounts of lime or dolomite.

- the raw material blends contain high proportions of suitable residues from the production of other materials and accumulating waste materials from the production or recycling of mineral fiber insulation materials.

- the melt for the production of rock wool insulating materials has a very steep dependence of the viscosity on the temperature, so that only a narrow temperature interval for mineral fiber formation is available.

- the melt is processed in the majority of factories on so-called cascade shredding machines. These machines usually have four staggered rollers rotating about horizontal axes. The melt is passed in a thin layer successively over the rollers. Depending on the speed of rotation, the presence of germs and temperature, liquid bodies, which assume either spherical or fibrous form, as well as other intermediate forms, first dissolve out of the melt. In this way, about 50% by mass of useful mineral fibers can be recovered from the melt.

- the other half of the melt goes into spherical to stem-like particles, which are separated by air classification of the mineral fiber mass. Nevertheless, about 25 to 30% by weight of spherical particles remain in the mineral fiber mass.

- the fiberizing machines with up to about 5 tons throughput per hour, are considerably more efficient than the fiberizing devices used for the production of glass wool.

- the mineral fibers of rockwool are bound with binders, which are dissolved or colloidally distributed in water as in the production of glass wool.

- binders which are dissolved or colloidally distributed in water as in the production of glass wool.

- the individual mineral fibers of rock wool are much shorter than the mineral fibers of glass wool.

- the rock wool mineral fibers are curved in themselves and get caught in the air stream easily with each other, forming more or less large flakes.

- the rock wool mineral fibers can be picked up directly.

- a production plant with high performance it is not possible to achieve a completely homogeneous distribution of the mineral fibers over the length, width and height of a mineral fiber fleece to be produced.

- an endless mineral fiber mass flow must either be cooled by large amounts of water or the polycondensation reaction of the resin mixtures used continues to run, resulting in premature curing of the binder.

- the removal of the water is associated with a high energy demand and thus uneconomical. All of these negative aspects have led to the fact that the mineral fibers impregnated with binders are deposited on a conveyor belt in a thin primary web and transported away.

- This primary web is now placed meandering transversely to the conveying direction of a further conveyor belt on this second conveyor belt by means of a pendulum device.

- a pendulum device for example 2 or 4 m and its basis weight, for example about 300 to about 800 g / m 2 , are in the primary nonwoven formed secondary mineral fiber layer about 4 to about 12 layers obliquely and respectively offset by the pendulum stroke.

- the primary nonwoven layers in the secondary mineral fiber fleece are on the one hand in the horizontal direction quite easily, and on the other, and this particular compressed in the vertical direction.

- the secondary mineral fiber fleece is compressed more strongly in the longitudinal as well as in the vertical direction.

- the individual mineral fibers are brought into a steep position to the large surfaces of the secondary mineral fiber fleece and at the same time significantly increases the bulk density of the mineral fiber mass.

- the curing of the binder takes place in the rock wool insulating materials in analogy to the glass wool insulating materials by means of hot air in a curing oven.

- the lower limit of the gross density of rock wool insulation boards is currently about 24 kg / m 3 , which corresponds to about 15 - 17 kg mineral fibers / m 3 .

- the upper limit of the insulation boards produced in the manner described is approximately at about 55 kg / m 3 (38.5 kg mineral fibers / m 3 ).

- the mineral fiber equivalents are given here as essential elements of presentation, because the unbound non-fibrous constituents only marginally or not at all affect the mechanical properties relevant here in the first place.

- the endless sheet-like mineral fiber fleece is usually split in the longitudinal center and separated the insulation panels in the desired width of the partial webs.

- a different approach can be chosen.

- Glass wool insulating materials can also be produced in single layers with small thicknesses.

- the endless mineral fiber fleece is already separated on the production line horizontally in two to four layers

- a separated from the mineral fiber fleece insulation board therefore has in their longitudinal direction a significantly higher stiffness and bending tensile strength than transversely to its longitudinal direction.

- the rock wool insulation boards can therefore be compressed only with significantly higher power input and develop due to the higher spring constant of the mineral fiber mass also a correspondingly high counter or restoring force. Excessive deformation also risks causing the mineral fibers to break, relocate or destroy the bonds between the mineral fibers. In this case, irreversible structural changes can occur. Since the deforming forces attack primarily at right angles to the large surfaces, either the desired nominal thickness is no longer achieved or when releasing large voltages this nominal thickness is exceeded in an inadmissible manner.

- the separated insulation boards are, if necessary freed from adhering sawdust and arranged in a stack one above the other or after a rotation next to each other or stacked.

- the height of the stack is limited by the weight of the insulating panels and by the still manageable size of a packaging unit formed from the stack. Therefore, stack heights of about 20 cm to about 60 cm are usual, but preferably the height is limited to less than about 50 cm.

- the stack of insulating panels is wrapped with films and / or bands that hold the stack together and protect against environmental influences, such as moisture. Furthermore, the films and / or bands are used to handle the packaging unit.

- foils those made of polyolefins, such as polyethylene and copolymers with, for example, ethylene and vinyl acetate or polypropylene because of their material properties, especially their good shrinkage properties, the comparatively high shrinkage forces at room temperature and other advantages in the application and not least because of their low price have proven particularly.

- Polyethylene is formed by the polymerization of ethylene.

- high-pressure polymerization branched polyethylenes of low to medium density are primarily formed (low-density poly-ethylene, abbreviation LDPE).

- Very low densities are found in the LLDPE types polyethylenes.

- the so-called low-pressure polymerization results predominantly in linear high-density polyethylenes (high-density poly-ethylene, abbreviation HDPE).

- the copolymerization with other unsaturated components allows the development of plastics with special properties.

- Polyolfine is the generic term for polyethylene and copolymers, polypropylene, polymethylpentene, polyisobutylene, etc., in the EP 1 050 466 A1 between polyethylene film (PE film) and polyolefin (PO film).

- the PE films are used in this prior art in thicknesses of about 25 to about 250 microns, the PO films with thicknesses of about 8 microns to 35 microns, but especially from 15 microns to about 19 microns.

- Shrink films are usually made by the blow and the chill-roll process of granules.

- the granules contain i.a. Lubricant concentrates, colorants, antioxidants and UV absorbers.

- the films are stretched in a second operation, usually even biaxially, to reduce the thickness to the desired level and to achieve an increase in the strength in this direction by the orientation of the molecular chains by external force. While maintaining the tensile forces, the O-orientation state is fixed by cooling. Relatively high elastic components, which lead to residual stresses, are to be retained. These internal restoring forces, at higher temperatures, result in the desired rapid recovery, i. E. for shrinking. With the biaxial stretching, the strength values in the longitudinal and in the transverse direction can be adjusted in a targeted manner.

- the shrinkage force is that force which is exerted on a specimen by it during and after exposure to heat, when it is clamped at two ends so that it can not be shortened.

- the maximum heat shrinkage which is determined at a certain temperature and after cooling to room temperature.

- specific shrinkage forces that are time-dependent.

- stress relaxation Another important property of shrinkable films is stress relaxation, which indicates the temporal decay of stress in a deformed material, if this deformation is kept constant.

- the stack of insulation boards is fed on a conveyor belt a banding and provided with a sheath.

- banding stations for other objects are in the already mentioned EP 1 050 466 A1 and the EP 718 198 A1 described.

- These banding shrink film rolls are located above and below a conveyor plane. Plastic film sheets drawn from the shrink-film rolls are brought together and joined together by a weld. They thereby form a foil curtain.

- Corresponding banding stations are also in the production of packaging units from each stack of insulation boards in use.

- the stack of insulation boards is conveyed against this film curtain, wherein the film webs are tracked. Then the promotion is stopped.

- a beam arranged above the conveying plane of a welding press is moved against a lower beam arranged, for example, in the conveying plane.

- the jaws are coated with Teflon to prevent the films from sticking.

- thermoplastic films are heated to plastic flow and joined together under pressure.

- the welding changes the structure of the interconnected plastic films. Only really good weld seams almost reach the breaking strength of the base materials.

- shrink films are preferably used, which consist of LDPE or mixtures of LLDPE and LDPE.

- the thicknesses of the plastic films are reduced to about 20 microns to about 100 microns, preferably about 35 microns to about 65 microns.

- the heat impulse welding is preferred.

- the heating elements are heated by power surges, which are matched to the type and thickness of the films to be joined, in no time.

- Double beams are used, which produce two parallel welds. The two film webs are severed between the beams or the welds with the aid of an interposed filament. The upper bar is moved back to the rest position.

- a film curtain can be produced. Because of the working width of the welding bars, the banding takes place with a certain amount of play.

- the plastic film lies under the stack and on the side surface, which is pressed against the film curtain, firmly and hanging on the opposite, rear side surface first loosely down.

- the band is significantly wider than the stack of insulation panels.

- the overhang on each face of the stack of insulation boards may be a few inches or reach well over half the height of the stack of insulation boards. Because of the resilience of the insulation panels and the shrinkage of the band will avoid a flush or slightly over-wide band. Otherwise, there is a risk that the insulation panels at the ends of the packaging unit circumferentially slip out of the band, which would primarily lead to a visual impairment.

- the over the faces of the stack projecting film sections hang down and lie on the conveyor belt.

- the stack of insulating panels with the envelope made of plastic film is then fed to a shrink tunnel, as he, for example, the EP 1 050 466 A1 , of the US Pat. No. 6,151,871 A1 or the EP 1 044 883 A1 can be seen.

- the heating of the plastic films by means of heated air, which is brought to the surfaces of the stack of insulation boards.

- the height of the air temperature is adjusted according to the throughput through the shrink tunnel and the thickness of the plastic films.

- a typical temperature range is, for example, between about 130 and 170 ° C.

- the banded stack of insulation boards is for this purpose on a good air-permeable conveyor belt, which consists for example of spaced-mounted metal rods or a wire mesh. The spaced-mounted thin metal rods hinder the contraction of the films little.

- the plastic films After the shrinking process, the plastic films have been tightly applied to the surfaces of the insulation panels of the stack and hold this stack together. Since the friction coefficient of the insulating panels is very high, thin plastic films with low shrinkage force at room temperature are sufficient to secure the insulation panels against slipping within the stack.

- the shrinking process also changes the position of the welds previously produced between the film webs. They are now each in the lower third of the two side surfaces of the stack.

- the air duct in the shrink tunnel is formed so that the overhanging at the end faces of the stack plastic films are bent to the center of each end face and welded together in this position.

- the heating can be more intense here than in the region of the side surfaces of the stack, in order to achieve a partial welding or a stronger shrinkage.

- the plastic films attach themselves to the stack of insulation boards and thus stabilize it also in the longitudinal direction.

- the thicker and also firmer foil areas on the end faces due to the shrinking also allow intervention here with the hands and handling the packaging unit.

- the enclosure often also has openings as a result of differential heating or obstructed shrinkage.

- the wrapper can tear through hard insulation panels at the edges or in the region of the welds. The reason for this is from the outset imperfect welds, but also the heating of the seams twice. On closer examination, significant deformations of the plastic films or discoloration in colored plastic films in a range of about 10 to about 20 mm can be seen on both sides of the welds.

- a material thickness of the plastic film in the initial state of about 63 microns to about 64 microns is obtained after shrinking a substantially uniform thickness of about 63 microns, so that the differences in thickness are within the accuracy of a micrometer. In areas immediately adjacent to the weld seams, however, the thicknesses are only about 50 ⁇ m.

- the invention has the object , a method according to claim 1 for producing a packaging and / or transport unit, consisting of a stack with several, at least two insulating panels of at least limited elastic material in such a way that the disadvantages of the prior art avoided In particular, a simpler process to improve the stability of the envelope and to protect the insulation panels to achieve.

- the stack of insulating panels is first wrapped with the plastic film and then compressed and finally fed in the compressed state of heating.

- the welds or the surface areas of the plastic film with the welds are cooled down quickly, for example, with air, CO 2 vapor (dry ice), finely sprayed water or an alternative cooling medium. This is intended to prevent these surface areas from being heated more strongly in the subsequent shrinking process and thus from shrinking more than the plastic film in the area of the further surface areas, in particular in the region of the side surfaces and / or end faces of the stack.

- the plastic films can be shrunk to a greater extent in the area of the two end faces of the stack than in the area of the large surfaces of the stack of insulation boards.

- the envelope can be closed or partially open in the region of the end faces of the stack.

- the packaging units are supplied in succession to a compression station with integrated decompression device with the intervals resulting from the cycle times of the banding station. At least this area of a device according to the invention is arranged to avoid environmental influences on the result of the shrinkage of the plastic film in a housing.

- the packaging units Prior to the entry of the packaging units in the compression station, the packaging units are rotated by 90 degrees and positioned so that the packaging units run into the compression station with one of their front faces.

- This approach reduces the risk of the insulation panels tearing in one of their large surfaces with a steep increase in compression.

- the compression station consists of a lower and an upper conveyor belt, which are spaced from each other in the housing. The distance between the conveyor belts is adjustable.

- the pressure-exerting conveyors with inclinations between about 1.5% and well compressible insulation boards are also up 4% arranged converging.

- the upper conveyor belt is arranged inclined from its horizontal orientation to the opposite conveyor belt.

- the inclination angle is made larger, so that there is a tendency between about 4 and 8%.

- the conveyor belt can be adjusted to each other in terms of their inclination to adjust different compression in different insulation panels can.

- the conveyor belts consist of inherently pressure-resistant elements, for example plastic sheets stiffened with metal rods or of trough-shaped metal members.

- the conveyor belts are coated with, for example, polytetrafluoroethylene, silicone or the like in order to prevent sticking of the plastic films to the conveyor belts.

- the insulation boards in the packaging unit are significantly more compressed than the desired degree of compression in the finished packaging unit.

- This increase in compression can be up to about 50% and is limited only by the fact that irreversible damage to the structure of the insulating panels are to be avoided. This compression can effectively complement a previous elastification of the individual insulation panels.

- these portions are heated to continue the shrinking operation.

- the heating of the plastic films is done in such a way that the furthest bulge areas are heated the most.

- the heating of the plastic films takes place, for example, with electrically heated coils or quartz rods with different heating powers over the length of the compression station.

- the radiators equipped with reflectors can be rigidly arranged or pivoted up and down in regular movements.

- the distribution of hot air can be supported by fans.

- the heating of the plastic film surfaces with hot air which is heated outside the housing and directed by nozzles targeted at the surfaces to be heated of the plastic film.

- the flow velocity may vary over the length of the stack of insulation boards to be treated. Normally, the flow velocity is so low that the plastic films are not pressed on the insulating panels. With a sharper flow, the plastic films can also be set in a flapping motion to keep them free from de surfaces of the insulation boards. With the help of the nozzles, the plastic films can be blown with different levels of heated hot air.

- dry hot steam can be used.

- the heating can be continued until the highest compression or after sufficient Heating the plastic films to be stopped beforehand.

- the compression station can be followed by a reaction zone in which the packaging unit is held with the last degree of compression, so that the shrinkage process starts evenly. This process can be controlled by a uniform temperature of the space surrounding the packaging unit.

- the compressed packaging unit is transported to a decompression station, in which the compression of the insulation boards is gradually released.

- Decompression can be faster than compression.

- the side surfaces of the stack are optionally zonar or selectively cooled in sequence with hot air, room or compressed air or a water mist.

- the packaging units produced in this way generally result in uneven shrinkage over the circumference of the packaging units. This also results in an increase in the material thickness of the over the side surfaces of the stack most shrunken plastic film to, for example, about 180 to 200 microns, while the material thickness of the plastic film on the top and bottom of the stack is about 80 to 90 microns.

- transition region there is a risk of tearing the stretched plastic film by an abrupt increase in the material thickness of the plastic film.

- a gradual increase in material thickness should be strived for or the abrupt increase in material thickness should be avoided.

- the transition region should moreover be arranged at a distance from an adjacent edge of the stack of insulation boards, since a linear clamping point of the plastic film lies in the edge region and consequently the strongest strains can occur.

- the distance between the shrinkage-related transition region of different material thicknesses of the plastic film regions from the edge of the stack should therefore be more than about 2 cm. This distance may preferably be formed by the targeted heating, possibly with a supplementary cooling of the edge zones of the transition region.

- angle elements or diaphragms can be provided, for example, on the conveyor belts in the compression station and / or shrinking station, wherein the angle elements or diaphragms with the conveyor belts pass through the shrinking station. A complete shielding of the side surfaces is not useful to achieve even transitions.

- the edges of the angle elements or diaphragms can be wavy.

- the vertical edges of the packaging units may also prove to be sensitive to cracks since here clamping points form between the plastic films, which have previously shrunk to a greater extent on the end faces, and now remain unchanged zones. In principle, this cracking can be counteracted in a corresponding manner.

- a band may also be provided, the welds of which are arranged on the upper and lower cover surfaces of the stack. This arrangement of the welds is possible if the insulation panels are previously placed upright against each other and then surrounded with the enclosure. Also in this case, the stack is previously rotated 90 degrees and either held laterally or pressed together in the longitudinal direction until the banderole is applied.

- the band is pre-shrunk as described above in this case before the insulation boards are compressed and fed in the compressed state of the shrinking station. At the latest before the compression device further rotation of the packaged and provided with a preshrunk banderole or wrapping stack insulation boards is done by 90 degrees, so that the stack resumes its initial position.

- the end faces of the packaging units are not shrunk.

- shrinking the plastic film regions projecting in the area of the end faces can be prevented, for example, by pressing these plastic film regions against the heat during the pre-shrinking and / or the shrinking process by means of vertically arranged laterally arranged side strips.

- This procedure leads to a banderole that is open at least after the pre-shrinkage, so that the plastic film in the shrinking station can be uniformly heated over the entire length of the packaging unit and consequently shrinks accordingly uniformly.

- the tensile stresses and thus the risk of cracking in the plastic film are reduced, whereby the use of thinner plastic films is possible, which leads to a reduction in packaging costs and the cost of disposal of packaging materials on construction sites.

- the heating of the plastic films can also be done with the aid of a preferably spirally moving laser steel.

- a device which has a banding station in which a stack of a plurality of insulating plates arranged one above the other or side by side, in particular of mineral fibers, with at least one under heat shrinkage film.

- this device has a compression station in which the stack surrounding the foil is compressed at least in the direction of the surface normal of the large surfaces of the insulating panels and / or in the direction perpendicular to the surface normal of the large surfaces of the insulating panels.

- a shrinking station in which the film is shrunk in a compressed stack such that the film rests, in particular, over a whole area on at least part of the outer surfaces of the stack.

- film webs are welded together in the banding station by means of at least one welding bar to form a film curtain, against which the stack of insulating boards is conveyed.

- a film curtain By promoting the stack of insulation boards of the film curtain is disposed at the top and bottom of the stack and finally connected to the advancing side surface opposite side surface of the stack by another welding process with the welding bar to a sheath, which is then separated from the film webs.

- the film webs are guided by suitable, for example convex deflection rollers and / or brush rollers with symmetrical, outwardly directed spiral arrangement of the bristles, so that on the one hand the withdrawal resistance of corresponding supply rolls is reduced and on the other hand largely caused by the train Querfalten Strukturen in the film sections substantially , At the same time the tension is reduced, which is caused by the current against the film curtain stack of insulation boards.

- a retractable stop in the conveying path can be provided, on which the insulating plates of the stack or the stack are aligned before the stack is banded.

- the stop can be intermittently inserted or pushed out into the conveying path.

- the stop is arranged in the region of the film curtain, so that the film curtain is arranged between the stop and the stack.

- a spring-mounted pulley or running at low speed counter to the direction of flow brushing roller is provided, which presses the film curtain on the rear side surface of the stack of insulation boards with lowering welding bar.

- the deflection roller or brush roller can be supplemented by a second roller or a pressure plate.

- the wrapper or banderole produced in this way fits snugly against the stack of insulating panels. It follows that a preshrunk process now to be performed can be performed with less energy and in less time. In addition, due to the close concern of the plastic film to the stack insulation boards, a thinner plastic film can be used, which can be shrunk by lower energies in the subsequent shrinkage process.

- the welding bar cooperates with an abutment arranged in the plane of a lower conveyor belt to keep the welds to be made as low as possible, i.e., at the bottom. in the area of the lowest insulation board of the pile. Both welds are thus in the range of the lowest insulation board of the stack. Subsequent pre-shrink pulls the welds upward from this original position.

- the positioning of the welds can of course also be such that the front weld is placed as always in the region of the conveying plane and the rear weld, but this requires that the abutment for the welding bar is transferred to an upper position in which the Weld is formed.

- stacking of insulation boards requires such an approach accurate detection of the dimensions of the stack and a correspondingly complex process control.

- a loose band in the usual Mold is made.

- the stack of insulation boards is held laterally by two acting on the end faces of the stack pressure plates, which are occupied, for example, penetrating into the insulation board pin.

- the front weld is positioned slightly elevated above the feed plane.

- the conveying direction is changed, so that the conveyor belt feeds the banderole under the stack of insulating boards. If the weld initially lying in the conveying direction lies below the stack, the conveyor belt is stopped. At this time, the second, originally located behind the seam in the front area of the upper large surface of the top insulation board in the stack.

- the return transport of the band can be supported by suction nozzles, which are guided over the surface of the band.

- the stack can be raised for this purpose but also by means of the side plates described above.

- a cooling device for the weld is provided in the region of the welding bar, wherein the cooling device promotes in particular cold air, water mist and / or CO 2 vapor to the weld. This is intended to prevent the already preheated areas of the plastic film from being excessively heated and shrunk with the weld seam in the subsequent shrinking station.

- the packaging unit is heated to a greater extent in the region of its underside resting on the conveyor belt, so that both weld seams provided in the area of the lowest insulation board are drawn into this area due to the greater shrinkage of the film in the area of the underside and in subsequent shrinkage processes are not more thermally stressed.

- the packaging unit thus formed is aligned longitudinally and fed to a compression station with integrated decompression device.

- this compression station the banded stack of insulation boards is compressed and guided decompressed to elasticize the insulation boards.

- This compression can either be done in a previously described compression station with two spaced conveyor belts or run with a stamp that touches the surface of the stack insulation boards and this compressed and then selectively decompressed. Alternatively, the compression can also be carried out between two stamps which can be moved toward one another. In the stamp conveyor belts can be integrated, which perform the insertion and ejection of a stack of insulation boards. Subsequently, the stack passes insulation boards while maintaining the last compression in the shrinking station, in which the envelope or band is shrunk snugly.

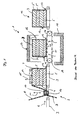

- FIG. 1 a banding and shrinking station 2, 17 of a device 1 for producing a packaging and / or transport unit 16 from a stack 4 of several insulating panels 5 is shown.

- This device 1 is known from the prior art.

- the banding station 2 consists of a two consecutively arranged conveyor belt sections having lower conveyor belt 3 for conveying the stack 4 of several insulation boards 5 in the direction of an arrow 6.

- the stack 4 is surrounded in the banding station 2 with a sheath 7, on the two side surfaces and the Surface and the lower surface of the stack 4 and thus the insulation boards 5 rests.

- the enclosure consists of two welded together plastic film webs 8 and 9, which are deducted by film coils not shown.

- the two plastic film webs 8 and 9 form a film curtain arranged between the conveyor belt sections, against which the stack 4 is conveyed by means of the first conveyor belt section of the conveyor belt 3.

- the plastic film webs 8 and 9 are welded together a second time so that the plastic film webs 8 and 9 cover the closed wrapping 7 resting against four surfaces of the stack 4 form.

- the device 1 in the region of the banding station 2 a welding bar 10 which is movable in the direction of the arrows 11.

- an abutment 12 for the welding bar 10 is arranged in the conveying plane of the conveyor belt 3.

- Welding beam 10 and abutment 12 are each U-shaped, wherein in the free ends of the legs of the welding bar 10, the corresponding devices for forming welds 13 are arranged, with which the welds 13 are formed as over the entire width of the plastic film webs 8, 9 extending linear joints.

- a separation device is provided, with the enclosure 7 after formation of the welds 13 of the film curtain, consisting of the plastic film webs 8 and 9 is separated.

- the separator may be formed, for example, as a heated metal wire.

- the banding station 2 has an upper conveyor belt 14, which on the one hand serves to convey the stack 4 and on the other hand presses the upper plastic film web 8 against the stack 4.

- the conveyor belt 14 is arranged according to the arrow 15 in its distance from the lower conveyor belt 3 adjustable.

- the thus formed packaging unit 16 is fed to a shrinking station 17 having a heat-insulated housing 18 in which a conveyor belt 19 is arranged ,

- the conveyor belt 19 consists of individual air-permeable chain links 20th

- a temperature is generated by means of known heat sources, such as infrared radiators or the like, in which the sheath 7 shrinks and fits snugly against the insulating panels 5.

- the packaging unit 16 is conveyed out of the shrinking station 17 and fed to the shipping after cooling.

- FIGS. 2 to 5 illustrated stations in the device 1 is characterized according to the invention by the following improvements:

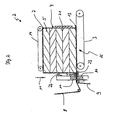

- a stop 21 is additionally provided, which can be retracted or moved out of the conveying path.

- the stop 21 serves to align the stack 4 before closing the wrapper 7 and at the same time pressing the plastic film web 8 against the side face of the stack 4 lying in the conveying direction.

- the welding bar 10 has, on its surface facing the conveyor belt 3 or the stack 4, a first upper roller 22 and a second lower, spring-loaded roller 23, which together act on the plastic film web 8 in the area of the side surface opposite the conveying surface in the conveying direction abut the stack 4 and press there the plastic film web 8 to the stack 4 to form already during the welding of the two plastic film web 8 and 9 to close the envelope 7 a fully applied to the corresponding surfaces of the stack 4 enclosure 7.

- the roller 22 is spring-mounted to ensure a constant concern with the stack 4.

- the stop 21 is moved out of the conveying path and the packaging unit 16 by means of the conveyor belts 3 and 14 one in the Figures 3 and 4 shown compression and shrinking station 24, 30 fed.

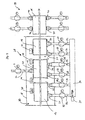

- the packaging units 16 are rotated by 90 ° before the compression and shrinking station 24, 30, so that the packaging units 16 with an end face of the stack 4 advances in the compression and shrinking station 24, 30.

- the side surfaces of the stack 4 extending transversely to the conveying direction in the banding station 2 thus run parallel to the conveying direction in the compression and shrinking stations 24, 30.

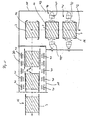

- the compression station 24 consists of an upper pressure belt 25 and a lower pressure belt 26, wherein the compression station 24 is divided into a compression zone 27, a reaction zone 28 and a decompression zone 29.

- the pressure belts 25, 26 are formed such that the distance between the pressure belts 25, 26 is reduced and the incoming there insulation boards 5 are compressed in the stack 4 together with the enclosure 7.

- the reaction zone 28 connects, in which the pressure belts 25, 26 have a constant distance from each other and in which the stack 4 of the insulating panels 5 is held with the last degree of compression of the compression zone 27.

- the shrinkage of the envelope 7 takes place.

- Heat sources not shown provided that heat at least the reaction zone 28 to a required for a shrinkage of the enclosure 7 temperature.

- the length of the reaction zone 28 corresponds at least to the length of a packaging unit 16.

- the length of the reaction zone 28 is important insofar as it is to be avoided to decompress one part of the packaging unit 16 while another part of the packaging unit 16 is still being compressed. The decompression can be done much faster than the compression.

- a cooling station 39 (FIG. FIG. 4 ), with which the preshrunk envelope 7 is cooled in order to end a possibly still continuing shrinkage process.

- the side surfaces, ie, the surfaces of the packaging unit 16 running parallel to the conveying direction are selectively cooled zonar with room or compressed air or a water mist.

- the reaction zone 28 thus also contains the shrinking station 30.

- the packaging unit 16 enters the decompression zone 29, in which the packaging unit 16 is decompressed in a controlled manner.

- This controlled decompression is particularly advantageous for such insulating panels 5, which have a relatively high restoring force. It should be noted that the insulation panels 5 are compressed beyond the required extent. In the Decompression zone 29 can then be repealed the surge of the insulating panels 5 at low speed without abruptly occurring tensile stresses lead to an expansion of the enclosure 7, which may lead to a tearing of the enclosure 7 in their edge regions.

- FIG. 4 shrinking station 30 which adjoins the compression zone 27 in the compression station 24 and in FIG. 4 shrinking station 30 shown in plan view has a plurality of hot air nozzles 31 which are connected via corresponding connecting lines 32 with fans 33 connected therein to a central heating system 34 with a burner 35.

- the envelope 7 With the warm air, the envelope 7 is first slightly heated in the region of the side surfaces of the stack 4 in order to soften the envelope 7. This heating takes place in the entry region of the shrinking station 30 at the beginning of the reaction zone 28.

- the shrinking station 30 has four parallel connecting lines in the region of the heating system 34 with the burner 35.

- the warm air nozzles 31 are arranged, with which warm air is blown onto the side surfaces of the packaging units 16.

- suction nozzles 36 are arranged, which are also connected to parallel to the connecting lines 32 extending connecting lines 37 and a fan 38.

- the warm air, which was previously blown from the hot air nozzles 31 onto the side surface of the packaging unit 16, is again sucked off via the fan 38, in order to carry out only heating and softening of the envelope 7 here.

- the envelope 7 is then heated via two adjacent warm air nozzles 31 and shrunk to the desired level.

- the packaging unit 16 passes through the cooling station 39, in which the packaging units 16 are cooled in a controlled manner via corresponding cold air nozzles 40.

- a shrinking station 30 may be connected multiple times within the compression zone 27 and the reaction zone 28.

- the generation of hot air can be done with different hot air nozzles 31. These may be individually heated or connected to a central heating system 34. Due to the design of the printing belts 25, 26 as permeable conveyor belts, the excess warm air can escape upwards and / or downwards and be sucked out there.

- the arrangement of the warm air nozzles 31 described above is provided on both sides of the printing belts 25, 26. The same applies to the alternative heat sources described below. Of course, combinations of the heat sources on one or both sides of the printing belts 25, 26 are possible.

- infrared radiators 41 are provided alone or in addition to convection hot air devices.

- the devices for heating the envelope 7 may be arranged rigidly, displaceable along the spatial axes and / or be rotatable about the spatial axes.

- the heating of the side surfaces of the envelope 7 is differentiated over the length of the system, as well as the height of the packaging units 16. It is a so-called gradient heating.

- non-shrunk or slightly shrunken areas of the envelope 7 can be made with panels that cover the corresponding areas in the heating of the enclosure 7.

- the diaphragms may also be designed as angle pieces and in particular with wavy edges, so that the cracks resulting from a possible bursting of the cooled casing 7 can not be extended unhindered along this transition area.

- the bulging of the envelope 7 and the shrinkage of the envelope 7 run synchronously to shorten the reaction times. In principle, it is of course also possible to start the shrinking process only when the final degree of compression of the stack 4 of the insulating panels 5 is reached, so that the shrinkage is limited to the reaction zone 28.

- a gradual heating of the surfaces of the envelope 7 can also be done with quartz glass emitters, on the back of heating wires are printed.

- the printed heating wires are electrically heated and can be arranged for example between two quartz glass panes.

- Such quartz glass emitters not only have the advantage of a very accurate control, but they also effect an energy transfer in all three ways, ie by heat conduction in direct contact, by radiation and by convection. The warming can reach the highest Compression can be continued or terminated after sufficient heating of the films previously.

- the quartz glass emitters can also be used with suction nozzles, which attract the sheath 7 to the quartz glass emitters.

- the shrinking station 30 according to FIG. 4 have left, are shrunk in a further shrinking station 42 nor the end faces of the packaging units 16.

- a corresponding shrinking station 42 is in FIG. 5 and connects to the shrinking station 30, which in FIG. 5 with an alternative equipping the heat radiator compared to FIG. 4 is trained.

- the shrinking station 42 has a conveyor belt 43, which at right angles to the pressure belts 25, 26 in accordance with FIG. 3 runs and connects to this.

- the packaging units 16 removed from the shrinking station 30 are thus deflected from their original conveying direction into a conveying direction running at right angles thereto, without their longitudinal axis orientation being changed.

- the packaging units 16 reach the area of a warm air station 44 with two hot air nozzles 45 arranged opposite one another, which blow hot air onto the end faces of the stack 4 and the sections of the envelope 7 which have not yet been shrunk there.

- the packaging units 16 are supplied to a cooling air station 46 with two cold air nozzles 47, which blow cold air onto the envelope 7 in the region of the end faces of the stack 4 in order to cool the sections of the envelope 7 shrunk there.

- the cold air nozzles 47 are also arranged opposite to each other like the hot air nozzles 45, so that both end faces can be cooled simultaneously. In this area too, gradient heating is advantageous, with which parts of the packaging unit 16 can be heated more strongly.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Auxiliary Devices For And Details Of Packaging Control (AREA)

- Basic Packing Technique (AREA)

- Supplying Of Containers To The Packaging Station (AREA)

- Wrapping Of Specific Fragile Articles (AREA)

- Laminated Bodies (AREA)

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung einer Verpackungs- und/oder Transporteinheit, bestehend aus einem Stapel mit mehreren, zumindest zwei Dämmstoffplatten aus zumindest begrenzt elastischem Material, insbesondere aus mit Bindemitteln gebundenen Mineralfasern, vorzugsweise Steinwolle und/oder Glaswolle, bei dem die Dämmstoffplatten von einem endlosen Faservlies abgetrennt, mit ihren großen Oberflächen aneinander liegend im Stapel angeordnet und anschließend mit zumindest einer den Stapel zumindest teilweise umgebenden, bei Wärmeeinwirkung schrumpfenden Umhüllung, vorzugsweise in Form einer Folie und/oder zumindest einer Banderole versehen werden und eine Vorrichtung zur Durchführung des Verfahrens.

- Für die Herstellung von bahnenförmigen oder plattenförmigen Dämmstoffen zur Wärme- und/oder Schalldämmung eignen sich natürliche Fasern wie Wolle, Flachs, Kokos, Hanf, Synthesefasern, wie beispielsweise Polyesterfasern oder künstlich hergestellte Glasfasern. Mineralwolle-Dämmstoffe stellen die mengenmäßig bedeutsamste Gruppe von Faserdämmstoffen dar.

- Handelsüblich werden die Mineralwolle-Dämmstoffe in Glaswolle- und Steinwolle-Dämmstoffe unterschieden. Glaswolle-Dämmstoffe werden aus silikatischen Schmelzen hergestellt, die hohe Anteile an Alkali- und Boroxiden aufweisen. Diese Schmelzen lassen sich durch Düsen zu Mineralfasern ausziehen, wobei sich diese Düsen in Wandungen schüsselartig ausgebildeter und rotierend angetriebener Zerfaserungsvorrichtungen angeordnet sind. Nach der Zerfaserung werden die Mineralfasern in der Regel mit einem organischen Bindemittel, vornehmlich einem Gemisch von Phenol-Harnstoff-Formaldehydharzen imprägniert. Die bei dieser Herstellungsweise entstehenden Mineralfasern sind relativ lang und glatt und werden unterhalb der Zerfaserungsvorrichtung auf einem Sammel- und Förderband aufgesammelt. Dabei werden die Mineralfasern in einer gewünschten Höhe aufgeschichtet und mit dem Förderband als Mineralfasermasse kontinuierlich abtransportiert. Diese Art der Aufschichtung eines aus der Mineralfasermasse gebildeten endlosen Mineralfaservlieses wird allgemein als direkte Aufsammlung bezeichnet. Da die Leistungsfähigkeit der verwendeten Zerfaserungsvorrichtungen mit einigen hundert Kilogramm Mineralfasern pro Stunde nicht allzu hoch ist, werden gewöhnlich mehrere Zerfaserungsvorrichtungen nacheinander auf eine Herstellungslinie, dass heißt ein Sammel- und Förderband geschaltet.

- Durch Herunterdrücken der aufgesammelten Mineralfasermasse auf die gewünschte Dicke wird in Abhängigkeit von der Fördergeschwindigkeit des endlosen Fasermassenstroms auch die Rohdichte des Mineralfaservlieses eingestellt. Dieses Mineralfaservlies wird anschließend einem Härteofen zugeführt, in dem die beispielhaft genannten duroplastischen Bindemittel ausgehärtet und das Mineralfaservlies fixiert wird. Zu diesem Zweck wird Heißluft durch das permeable Mineralfaservlies gesaugt, so dass der intensive Energietransfer zu einem raschen Aushärten der Bindemittel führt.

- Auf diese Weise werden für den normalen Hochbau geeignete Dämmfilze und Dämmstoffplatten mit Rohdichten zwischen ca. 12 kg/m3 und ca. 35 kg/m3 und druckbelastbare Dämmstoffplatten mit bis zu ca. 75 kg/m3 hergestellt. Der Anteil an organischen Bindemitteln in den Glaswolle-Dämmstoffen beträgt ca. 6 bis 8 Masse-%.

- Den Dämmfilzen und Dämmstoffplatten aus Glaswolle gemeinsam ist eine ausgesprochen schichtartige Struktur parallel zu ihren großen Oberflächen. Diese Struktur führt zu einer niedrigen Wärmeleitfähigkeit und einer hohen Verformbarkeit rechtwinklig zu den großen Oberflächen. Demgegenüber ist die Verbindung zwischen den einzelnen Mineralfasern rechtwinklig zu ihrer Längsachse, also die Querzugfestigkeit der Struktur sehr gering. Parallel zu den großen Oberflächen ist die Steifigkeit der Dämmfilzen und Dämmstoffplatten unabhängig von der Belastungsrichtung wesentlich höher.

- Dämmfilze aus Glaswolle lassen sich leicht und mit hohem Komprimierungsgrad von bis zu ca. 60 % aufrollen, ohne zu zerreißen und gewinnen die ursprüngliche Dicke auch weitgehend zurück. Dieser Behandlungsweise kommt entgegen, dass die Dickentoleranzen für den Anwendungstyp WL nach DIN 18165 Teil 1 deutlich größere Überdicken zulassen als es bei Dämmstoffplatten des Anwendungstyps W der Fall ist. Die Dämmfilze können deshalb mit einer relativ großen Überdicke zur Kompensation von Festigkeitsverlusten hergestellt und anschließend komprimiert werden.

- Dämmstoffplatten aus Glaswolle dürfen weniger hoch komprimiert werden, um nicht aus einem zulässigen Dicken-Toleranzfeld herauszufallen. Da die Kompressionsgrade nicht stufenlos, sondern in Verbindung mit denn üblichen Verpackungseinheiten oder Groß-, Verpackungs- bzw. Transporteinheiten und in Relation zu den Volumina, insbesondere der Höhe der Transportmittel (LKW, Eisenbahnwaggon) abgestimmt werden, führen bereits Kompressionsgrade von etwa 20 % bei den Verpackungseinheiten zu erheblichen Kosteneinsparungen.

- Steinwolle-Dämmstoffe werden aus silikatischen Schmelzen hergestellt, die reich an Erdalkalien, Eisenoxiden sind und als Netzwerksbildner nicht unbeträchtlich Anteile an Aluminiumoxid enthalten. Steinwolle-Dämmstoffe wurden ursprünglich nur aus Diabas und chemisch verwandten Basalten mit geringen Mengen an Kalk oder Dolomit produziert. Heute enthalten die Rohstoffmischungen hohe Anteile an geeigneten Reststoffen aus der Herstellung anderer Materialien und anfallende Abfallstoffe aus der Herstellung bzw. dem Recycling von Mineralfaser-Dämmstoffen.

- Die früher hergestellte Hüttenwolle bestand zumeist aus Hochofenschlacken und geringen Zugaben an quarzhaltigen Gesteinen. Hochofenschlacken werden heute auch bei der Produktion von Steinwolle-Dämmstoffen verarbeitet. Die eigenständige Spezies Hüttenwolle wird hierzulande nicht mehr angeboten.

- Die Schmelze für die Herstellung von Steinwolle-Dämmstoffen weist eine sehr steile Abhängigkeit der Viskosität von der Temperatur auf, so dass nur ein schmales Temperaturintervall für die Mineralfaserbildung zur Verfügung steht. Die Schmelze wird in der Mehrzahl der Fabrikationsstätten auf sogenannten Kaskaden-Zerfaserungsmaschinen verarbeitet. Diese Maschinen besitzen üblicherweise vier versetzt untereinander angeordnete, um horizontale Achsen rotierende Walzen. Die Schmelze wird in einer dünnen Schicht nacheinander über die Walzen geleitet. In Abhängigkeit von Rotationsgeschwindigkeit, vorhandenen Keimen und Temperatur lösen sich aus der Schmelze zunächst flüssige Körper, die entweder Kugel- oder Faserform, sowie sonstige Zwischenformen annehmen. Auf diese Weise können aus der Schmelze etwa 50 Masse-% brauchbare Mineralfasern gewonnen werden. Die andere Hälfte der Schmelze geht in kugelige bis stengelige Partikel über, die durch Windsichtung von der Mineralfasermasse getrennt werden. Dennoch verbleiben in der Mineralfasermasse ca. 25 bis 30 Masse-% kugeliger Partikel. Die Zerfaserungsmaschinen sind mit bis zu ca. 5 t Durchsatz pro Stunde wesentlich leistungsfähiger als die für die Herstellung von Glaswolle verwendeten Zerfaserungsvorrichtungen.

- Die Mineralfasern der Steinwolle werden mit Bindemitteln gebunden, die wie bei der Herstellung von Glaswolle in Wasser gelöst bzw. kolloidal verteilt sind. Durch ein schlagartiges Verdampfen des Wassers wird den aus der Schmelze gebildeten Partikeln in kürzester Zeit soviel Energie entzogen, dass die Partikel und damit auch die Mineralfasern glasig erstarren. Die in dem Wasserdampf bzw. dem Aerosol-Nebel vorhandenen Bindemitteltröpfchen schlagen sich auf den Mineralfasern nieder und verbinden die einzelnen Mineralfasern punktförmig miteinander. Bei Anteilen von ca. 1,5 bis ca. 4,5 Masse-% organischer Bindemittel wird nur ein Bruchteil der entstehenden Mineralfasern mit Bindemitteln imprägniert bzw. auf diese Weise miteinander verbunden werden. Dies gilt ebenfalls im Hinblick auf die Bindung der Mineralfasern bei Glaswolle-Dämmstoffen.

- Die einzelnen Mineralfasern der Steinwolle sind wesentlich kürzer als die Mineralfasern der Glaswolle. Die Steinwolle-Mineralfasern sind in sich verkrümmt und verhaken sich im Luftstrom leicht miteinander und bilden dabei mehr oder minder große Flocken.

- Die Steinwolle-Mineralfasern können direkt aufgesammelt werden. Bei einer Produktionsanlage mit hoher Leistung gelingt aber keine völlig homogene Verteilung der Mineralfasern über die Länge, Breite und Höhe eines herzustellenden Mineralfaservlieses. Weiterhin besteht der Nachteil, dass ein endloser Mineralfasermassenstrom entweder durch große Wassermengen abgekühlt werden muss oder die Polykondensationsreaktion der verwendeten Harzmischungen läuft weiter, was zu einer vorzeitigen Aushärtung der Bindemittel führt. Das Entfernen des Wassers ist mit einem hohen Energiebedarf verbunden und somit unwirtschaftlich. Alle diese negativen Aspekte haben dazu geführt, dass die mit Bindemitteln imprägnierten Mineralfasern in einem möglichst dünnen Primärvlies auf einem Förderband abgelegt und abtransportiert werden. Da sehr große Luftmengen für den Transport und die damit verbundene Trennung von den nichtfasrigen Bestandteilen eingesetzt werden, erfolgt eine ausreichende Kühlung des Primärvlieses. Dieses Primärvlies wird nun quer zur Förderrichtung eines weiteren Förderbandes auf diesem zweiten Förderband mit Hilfe einer Pendelvorrichtung mäandrierend abgelegt. Je nach Dicke und Breite des Primärvlieses, beispielsweise 2 oder 4 m und seinem Flächengewicht, beispielsweise ca. 300 bis ca. 800 g/m2, liegen in der aus dem Primärvlies gebildeten sekundären Mineralfaserschicht ca. 4 bis ca. 12 Lagen schräg und jeweils um den Pendelschlag versetzt übereinander. Um die Primärvlieslagen im sekundären Mineralfaservlies zu einem homogenen Körper zu verbinden, werden sie zum einen in horizontaler Richtung ganz leicht, und zum anderen und dies insbesondere in vertikaler Richtung zusammengedrückt.

- Bei aus dem sekundären Mineralfaservlies hergestellten Dämmstoffplatten, die eine höhere Tragfähigkeit aufweisen sollen, wird das sekundäre Mineralfaservlies stärker in Längs- wie auch in vertikaler Richtung gestaucht. Dabei werden die einzelnen Mineralfasern in eine steile Lage zu den großen Oberflächen des sekundären Mineralfaservlieses gebracht und gleichzeitig die Rohdichte der Mineralfasermasse deutlich erhöht.

- Die Aushärtung des Bindemittels erfolgt bei den Steinwolle-Dämmstoffen in Analogie zu den Glaswolle-Dämmstoffen mittels Heißluft in einem Härteofen.

- Unmittelbar nach dem Verlassen des Härtofens wird Raumluft durch das endlose und ausgehärtetes Bindemittel aufweisende Mineralfaservlies gesaugt, um die Temperatur des Mineralfaservlieses zu senken. Die dabei erreichte Temperatur ist abhängig von dem Volumen und der Temperatur der hindurchgesaugten Raumluft, der Größe des Mineralfaservliesmassenstroms und seines durch die Struktur bedingten Strömungswiderstandes. Die Temperatur der Oberflächen des Mineralfaservlieses und die im Inneren gespeicherte Wärmenergie sowie der Wärmeabfluss sind unterschiedlich.

- Die untere Grenze der Rohdichte von Steinwolle-Dämmstoffplatten beträgt zur Zeit etwa 24 kg/m3, was etwa 15 - 17 kg Mineralfasern/m3 entspricht. Als obere Grenze der auf die beschriebene Weise hergestellten Dämmstoffplatten liegt in etwa bei ca. 55 kg/m3 (38,5 kg Mineralfasern/m3). Die Mineralfaser-Äquivalente werden hier als wesentliche Darstellungselemente angegeben, weil die nicht gebundenen nichtfaserigen Bestandteile die hier in erster Linie relevanten mechanischen Eigenschaften nur unwesentlich oder gar nicht beeinflussen.

- Da die meisten Produktionsanlagen zur Herstellung von Steinwolle-Dämmstoffplatten eine Breite von 2 m aufweisen, wird das endlose bahnenförmige Mineralfaservlies üblicherweise in Längsrichtung mittig aufgespalten und die Dämmstoffplatten in der gewünschten Breite von den Teilbahnen abgetrennt. Bei abweichenden Plattenformaten kann auch eine andere Vorgehensweise gewählt werden.

- Glaswolle-Dämmstoffe können auch noch mit geringen Dicken einlagig hergestellt werden. Um dünne Steinwolle-Dämmstoffplatten zu gewinnen, wird das endlose Mineralfaservlies bereits auf der Herstellungslinie horizontal in zwei bis vier Schichten aufgetrennt

- Eine von dem Mineralfaservlies abgetrennte Dämmplatte weist demzufolge in ihrer Längsrichtung eine deutlich höhere Steifigkeit und Biegezugfestigkeit auf als quer zu ihrer Längsrichtung. Die in sich verwirbelten und dadurch mechanisch intensiv ineinander verhakten einzelnen Mineralfasern bzw. die ursprünglich flockenartigen, nunmehr natürlich deformierten Anordnungen führen in Verbindung mit den geringen Bindemittelgehalten zu einer deutlich höheren Elastizität in vertikaler Richtung. Die Steinwolle-Dämmstoffplatten lassen sich deshalb nur mit deutlich höherem Krafteinsatz komprimieren und entwickeln wegen der höheren Federkonstante der Mineralfasermasse auch eine dementsprechend hohe Gegen- oder Rückstellkraft. Durch zu hohe Verformungen besteht weiterhin das Risiko, dass die Mineralfasern zerbrechen, umgelagert werden oder die Bindungen zwischen den Mineralfasern zerstört werden. Dabei können irreversible Strukturveränderungen eintreten. Da die verformenden Kräfte in erster Linie rechtwinklig zu den großen Oberflächen angreifen, wird entweder nicht mehr die angestrebte Nenndicke erreicht oder bei Freisetzen großer Spannungen diese Nenndicke in unzulässiger Weise überschritten werden.

- Die abgetrennten Dämmstoffplatten werden, soweit erforderlich von anhaftendem Sägestaub befreit und in einem Stapel übereinander bzw. nach einer Drehung nebeneinander angeordnet bzw. gestapelt. Die Höhe des Stapels wird durch das Gewicht der Dämmstoffplatten und durch die noch handhabbare Größe einer aus dem Stapel gebildeten Verpackungseinheit begrenzt. Üblich sind deshalb Stapelhöhen von ca. 20 cm bis ca. 60 cm, vorzugsweise aber wird die Höhe auf unter ca. 50 cm begrenzt.

- Der Stapel Dämmstoffplatten wird mit Folien und/oder Banderolen umhüllt, die den Stapel zusammenhalten und gegen Umwelteinflüsse, wie Feuchtigkeit schützen. Ferner dienen die Folien und/oder Banderolen der Handhabung der Verpackungseinheit.

- Als Folien haben sich solche aus Polyolefinen, wie Polyethylen und Copolymeren mit beispielsweise Ethylen und Vinylacetat oder Polypropylen wegen ihrer Werkstoffeigenschaften, insbesondere ihrer guten Schrumpfeigenschaften, der vergleichsweise hohen Schrumpfkräfte bei Raumtemperatur sowie anderer Vorteilen bei der Anwendung und nicht zuletzt wegen ihres günstigen Preises besonders bewährt.

- Polyethylen entsteht durch die Polymerisation des Ethylens. Bei der sogenannten Hochdruckpolymerisation werden in erster Linie verzweigte Polyethylene mit niedriger bis mittlerer Dichte gebildet (Low Density Poly-Ethylen; Abkürzung LDPE). Sehr geringe Dichten weisen die LLDPE-Typen Polyethylene auf. Die sogenannte Niederdruckpolymerisation ergibt überwiegend lineare Polyethylene mit hoher Dichte (High Density Poly-Ethylen; Abkürzung HDPE). Die Copolymerisation mit anderen ungesättigten Komponenten erlaubt die Entwicklung von Kunststoffen mit speziellen Eigenschaften.

- Während üblicherweise Polyolfine den Oberbegriff für Polyethylen und Copolymerisate, Polypropylen, Polymethylpenten, Polyisobutylen u.a. darstellt, wird in der

EP 1 050 466 A1 zwischen Polyethylenfolie (PE-Folie) und Polyolefinfolie (PO-Folie) unterschieden. Die PE-Folien werden diesem Stand der Technik zufolge in Dicken von ca. 25 bis ca. 250 µm, die PO-Folien mit Dicken von ca. 8 µm bis 35 µm, insbesondere jedoch 15µm bis ca. 19 µm eingesetzt. - Schrumpffolien werden zumeist nach dem Blas- und dem Chill-Roll-Verfahren aus Granulaten hergestellt. Die Granulate enthalten u.a. Gleitmittelkonzentrate, Farbmittel, Antioxydantien und UV-Absorber. Die Folien werden in einem zweiten Arbeitsgang gereckt, zumeist sogar biaxial, um die Dicke auf das gewünschte Maß zu reduzieren und um durch die Orientierung der Molekülketten durch äußere Krafteinwirkung eine Erhöhung der Festigkeit in dieser Richtung zu erreichen. Unter Aufrechterhaltung der Zugkräfte wird der O-rientierungszustand durch Abkühlung fixiert Dabei sollen relativ hohe elastische Anteile, die zu Eigenspannungen führen, bewahrt bleiben. Diese inneren Rückstellkräfte führen bei höheren Temperaturen zu der hier gewünschten schnellen Rückverformung, d.h. zum Schrumpfen. Mit der biaxialen Reckung können die Festigkeitswerte in Längs- und in Querrichtung gezielt eingestellt werden.

- Die mechanischen Eigenschaften der Folien werden durch folgende Angaben charakterisiert:

- Zugspannung σ als die auf den kleinsten Anfangsquerschnitt des Probekörpers bezogene Kraft;

- Zugkraft (σB) als Zugspannung bei der Höchstkraft Fmax ;

- Reißfestigkeit (σR) als die Zugspannung im Augenblicke des Reißen;

- Streckspannung (σS) als die Zugspannung, bei der die Steigung der Kraft-Längenänderungskurve zum erstenmal gleich Null wird; Dehnung.

- Demgegenüber stellt die Schrumpfkraft diejenige Kraft dar, die während und nach Einwirkung von Wärme auf einen bestimmten Probekörper von diesem ausgeübt wird, wenn er an zwei Enden so eingespannt wird, dass er sich nicht verkürzen kann. Von Bedeutung ist hier die maximale Schrumpfkraft in der Wärme, die bei einer bestimmten Temperatur und nach Abkühlung auf Raumtemperatur bestimmt wird. Hiervon zu unterscheiden sind spezifischen Schrumpfkräfte, die zeitabhängig sind. Eine weitere wichtige Eigenschaft von schrumpfbaren Folien ist die Spannungsrelaxation, die das zeitliche Abklingen einer Spannung in einem verformten Material angibt, wenn diese Verformung konstant gehalten wird.

- Bei der bekannten Vorgehensweise wird der Stapel Dämmstoffplatten auf einem Förderband einer Banderolierstation zugeführt und mit einer Umhüllung versehen. Derartige Banderolierstationen für andere Gegenstände sind in der bereits genannten

EP 1 050 466 A1 und derEP 718 198 A1 - Zum Verschweißen werden die zusammengeführten thermoplastischen Kunststofffolien bis zum plastischen Fließen erwärmt und unter Druck miteinander verbunden. Die Verschweißung verändert die Struktur der miteinander verbundenen Kunststofffolien. Nur wirklich gute Schweißnähte erreichen annähernd die Bruchfestigkeit der Grundwerkstoffe.

- Für den vorliegenden Anwendungsfall werden bevorzugt Schrumpffolien verwendet, die aus LDPE oder Mischungen von LLDPE und LDPE bestehen. Um Material einzusparen , werden die Dicken der Kunststofffolien auf ca. 20 µm bis ca. 100 µm, vorzugsweise ca. 35 µm bis ca. 65 µm reduziert. Für die Verbindung der Kunststofffolien wird das Wärmeimpulsschweißen bevorzugt. Hierbei werden die Heizelemente durch Stromstöße, die auf die Art und Dicke der zu verbindenden Folien abgestimmt werden, in kürzester Zeit erwärmt. Es werden Doppelbalken verwendet, die zwei parallel verlaufende Schweißnähte herstellen. Die beiden Folienbahnen werden zwischen den Balken bzw. den Schweißnähten mit Hilfe eines dazwischen angeordneten Glühdrahts durchtrennt. Der obere Balken wird wieder in die Ruhestellung zurückgefahren. Mit diesen Verfahrensschritten können zum einen Banderolen um den Stapel der Dämmstoffplatten, zum anderen ein Folienvorhang hergestellt werden. Wegen der Arbeitsbreite der Schweißbalken erfolgt die Banderolierung mit einem gewissen Spiel. Die Kunststofffolie liegt unterhalb des Stapels und an der Seitenfläche, die gegen den Folienvorhang gedrückt wird, fest an und hängt an der gegenüberliegenden, hinteren Seitenfläche zunächst lose herunter.

- Die Banderole ist deutlich breiter als der Stapel Dämmstoffplatten. Der Überhang auf jeder Stirnfläche des Stapels der Dämmstoffplatten kann wenige Zentimeter betragen oder bis deutlich über die halbe Höhe des Stapels der Dämmstoffplatten reichen. Wegen des Rückstellvermögens der Dämmstoffplatten und der Schrumpfung der Banderole wird eine bündige oder nur leicht überbreite Banderole vermeiden. Es besteht sonst die Gefahr, dass die Dämmstoffplatten an den Enden der Verpackungseinheit umlaufend aus der Banderole herausrutscht, was primär zu einer optischen Beeinträchtigung führen würde.

- Die über die Stirnflächen des Stapels hinausragenden Folienabschnitte hängen herunter und liegen auf dem Förderband auf.

- Der Stapel Dämmstoffplatten mit der Umhüllung aus Kunststofffolie wird anschließend einem Schrumpftunnel zugeführt, wie er beispielsweise der

EP 1 050 466 A1 , derUS 6 151 871 A1 oder derEP 1 044 883 A1 zu entnehmen ist. Die Erwärmung der Kunststofffolien erfolgt mit Hilfe von erwärmter Luft, die an die Oberflächen des Stapels Dämmstoffplatten herangeführt wird. Die Höhe der Lufttemperatur wird nach dem Durchsatz durch den Schrumpftunnel und der Dicke der Kunststofffolien eingestellt. Ein üblicher Temperaturbereich liegt beispielsweise zwischen ca. 130 und 170 °C. Der banderolierte Stapel Dämmstoffplatten liegt zu diesem Zweck auf einem gut luftdurchlässigen Förderband auf, das beispielsweise aus in Abständen montierten Metallstäben oder einem Drahtgeflecht besteht. Die mit Abstand montierten dünnen Metallstäbe behindern das Zusammenziehen der Folien wenig. - Nach dem Schrumpfvorgang haben sich die Kunststofffolien eng an die Oberflächen der Dämmstoffplatten des Stapels angelegt und halten diesen Stapel zusammen. Da der Reibungskoeffizient der Dämmstoffplatten sehr hoch ist, genügen auch dünne Kunststofffolien mit geringer Schrumpfkraft bei Raumtemperatur, um die Dämmstoffplatten gegen ein Verrutschen innerhalb des Stapels zu sichern. Durch den Schrumpfvorgang verändert sich auch die Lage der zuvor zwischen den Folienbahnen hergestellten Schweißnähte. Sie befinden sich nunmehr jeweils im unteren Drittel der beiden Seitenflächen des Stapels.

- Die Luftführung im Schrumpftunnel wird so ausgebildet, dass die an den Stirnflächen des Stapels überhängenden Kunststofffolien zur Mitte jeder Stirnfläche umgebogen und in dieser Lage miteinander verschweißt werden. Die Erwärmung kann hier intensiver sein als im Bereich der Seitenflächen des Stapels, um ein partielles Verschweißen bzw. ein stärkeres Umschrumpfen zu erreichen. Dadurch legen sich die Kunststofffolien eng an den Stapel der Dämmstoffplatten an und stabilisieren ihn somit auch in Längsrichtung. Die durch das Schrumpfen dickeren und auch festeren Folienbereiche auf den Stirnflächen erlauben hier auch ein Eingreifen mit den Händen und das Handhaben der Verpackungseinheit. Die zumeist im Bereich der Seitenflächen des Stapels sehr dünnen und durch das Schrumpfen gespannten Kunststofffolien weisen demgegenüber eine deutlich geringere Festigkeit auf, so dass es in diesen Bereichen oft zu Beschädigungen der Umhüllung kommt.

- Die Umhüllung weist häufig auch Öffnungen als Folge unterschiedlicher Erwärmung bzw. behinderter Schrumpfung auf. Insbesondere kann die Umhüllung durch harte Dämmstoffplatten an deren Kanten oder im Bereich der Schweißnähte aufreißen. Ursächlich hierfür sind einmal von vornherein mangelhafte Schweißnähte, aber auch die zweimalige Erwärmung der Nähte. Bei näherer Betrachtung sind auch deutliche Verformungen der Kunststofffolien oder Verfärbungen bei farbigen Kunststofffolien in einem Bereich von ca. 10 bis ca. 20 mm auf beiden Seiten der Schweißnähte zu erkennen.

- Bei einer Materialstärke der Kunststofffolie im Ausgangszustand von ca. 63 µm bis ca. 64 µm ergibt sich nach dem Schrumpfvorgang eine im wesentlichen einheitliche Materialstärke von ca. 63 µm, so dass die Dickenunterschiede innerhalb der Messgenauigkeit einer Mikrometerschraube liegen. In unmittelbar an die Schweißnähte angrenzenden Bereichen betragen die Dicken jedoch nur noch ca. 50 µm.

- Über die Schweißnähte hinausgehende, ca. 5 bis 10 mm breite Bereiche der Kunststofffolien sind zudem häufig partiell mehr oder weniger stark verschweißt, was natürlich das gleichmäßige Schrumpfen der Kunststofffolien behindert. Diese lokal hohen Spannungen können wiederum das Aufreißen der Kunststofffolien verursachen, zumindest aber begünstigen.

- Bei einer Lagerung der Verpackungseinheiten im Freien sind diese der Witterung und insbesondere dem Zutritt von Regenwasser ausgesetzt, welches in der Regel über die teilweise offenen Stirnflächen der Verpackungseinheiten eindringt und die Dämmstoffplatten schädigt. Dieses Problem lässt sich in einfacher Weise durch eine vollständig geschlossen ausgebildet Umhüllung ausschließen. Entsprechende Umhüllungen sind aber aufwendig und damit kostenintensiv herzustellen. In der

EP 1 044 883 A1 ist zu diesem Zweck ein Schweißrahmen beschrieben, mit dessen Hilfe eine umlaufende Scheißnaht und damit eine geschlossen Umhüllung geschaffen werden kann. Bei der in derEP 1 050 466 A1 beschriebenen Lösung erfolgt ein Verschließen der Stirnflächen einer Umhüllung aus einer Kunststofffolie durch ein gezieltes Anströmen von Warm- und Druckluft über eine Vielzahl von speziell angeordneten Düsen - Um Dämmstoffplatten aus Steinwolle in Richtung parallel zur Flächennormalen ihrer großen Oberflächen komprimieren zu können ohne dass damit ein dauernder Verlust an Materialstärke nach dem Aufheben der Druckkräfte verbunden ist, müssen die Dämmstoffplatten elastifiziert werden. Unter Elastifizierung wird hier eine Verringerung der Federkonstanten durch eine gleichmäßige Auflockerung der Struktur in Richtung der gewünschten Beanspruchung verstanden, was einer äquivalenten Reduktion der Federkonstanten der Mineralfasermasse entspricht. In der

DE 101 46 765 A1 sind Methoden zur Elastifizierung von Steinwolle-Dämmstoffplatten beschrieben. Das wirkungsvollste Vorgehen besteht in einem mehrfach hintereinander erfolgenden Zusammendrücken der einzelnen Dämmstoffplatten. Das wiederholte Zusammenpressen und Entlasten ermöglicht Umlagerungen in der Struktur, während bei einer einmaligen Kompression häufig überkomprimiert werden muss, was aber zumeist mit einer unerwünschten Zerstörung der Struktur einhergeht. Da die Mineralwolle-Dämmstoffe, insbesondere aber die Steinwolle-Dämmstoffe keine gleichmäßig kompressible Struktur aufweisen, ist auch die Art der Krafteinleitung von Bedeutung. Die Kompression zur Auflockerung der Struktur sollte deshalb aktiv von unten und von oben erfolgen. Da sich die Werkstoffeigenschaft der Dämmstoffplatten in abgeschwächter Form auch in dem Dämmstoffstapel wiederfindet, der zu einer Verpackungseinheit zusammengefasst werden soll, wird in derDE 101 46 765 A1 vorgeschlagen, unterschiedlich elastifizierte Dämmstoffplatten zusammen zu verpacken. Dabei bilden die weniger vorkomprimierten bzw. weniger elastifizierten Dämmstoffplatten die untere und die obere Decklage. - Hiervon ausgehend liegt der Erfindung die Aufgabe zugrunde, ein Verfahren nach Anspruch 1 zur Herstellung einer Verpackungs- und/oder Transporteinheit, bestehend aus einem Stapel mit mehreren, zumindest zwei Dämmstoffplatten aus zumindest begrenzt elastischem Material derart weiterzubilden, dass die Nachteile des Standes der Technik vermieden werden, insbesondere eine einfachere Verfahrensführung zur Verbesserung der Stabilität der Umhüllung und zum Schutz der Dämmstoffplatten zu erzielen.

- Zur Lösung dieser Aufgabestellung sind die Merkmale der Ansprüche 1 oder 19 vorgesehen.

- Demzufolge wird der Stapel Dämmstoffplatten zuerst mit der Kunststofffolie umhüllt und anschließend komprimiert und schließlich im komprimierten Zustand der Erwärmung zugeführt.

- Weitere Merkmale der Erfindung ergeben sich aus den Unteransprüchen und den nachfolgenden Erläuterungen:

- Bei einer üblichen Verpackungseinheit aus einem Stapel Dämmstoffplatten und einer Umhüllung aus schrumpfbarer Kunststofffolie mit größeren Dicken von beispielsweise ca. 55 bis 100 µm, vorzugsweise ≤ 80 µm verlaufen die Schweißnähte von miteinander zu verbindenden, die Umhüllungen ausbildenden Folienbahnen parallel zur Längsachse des Stapels entlang der beiden Seitenflächen des Stapels. Die Schweißnähte bzw. die Flächenbereiche der Kunststofffolie mit den Schweißnähte werden beispielsweise mit Luft, CO2-Dampf (Trockeneis), fein versprühtem Wasser oder einem alternativen Kühlmedium schnell herunter gekühlt. Damit soll verhindert werden, dass diese Flächenbereiche im nachfolgenden Schrumpfungsprozess stärker erhitzt werden und dadurch mehr schrumpfen als die Kunststofffolie im Bereich der weiteren Flächenbereiche, insbesondere im Bereich der Seitenflächen und/oder Stirnflächen des Stapels.

- Die Kunststofffolien können im Bereich der beiden Stirnflächen des Stapels stärker geschrumpft werden, als im Bereich der großen Oberflächen des Stapels der Dämmstoffplatten. Die Umhüllung kann im Bereich der Stirnflächen des Stapels geschlossen oder partiell offen ausgebildet werden.