EP1314366A1 - Procédé de fabrication d'un entoilage thermocollant avec points de polymère thermofusible et polymère thermofusible specialement concu pour la mise en oeuvre dudit procédé - Google Patents

Procédé de fabrication d'un entoilage thermocollant avec points de polymère thermofusible et polymère thermofusible specialement concu pour la mise en oeuvre dudit procédé Download PDFInfo

- Publication number

- EP1314366A1 EP1314366A1 EP02370050A EP02370050A EP1314366A1 EP 1314366 A1 EP1314366 A1 EP 1314366A1 EP 02370050 A EP02370050 A EP 02370050A EP 02370050 A EP02370050 A EP 02370050A EP 1314366 A1 EP1314366 A1 EP 1314366A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- polymer

- functional

- functional groups

- free radicals

- action

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M15/00—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment

- D06M15/19—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment with synthetic macromolecular compounds

- D06M15/21—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- D06M15/263—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds of unsaturated carboxylic acids; Salts or esters thereof

-

- A—HUMAN NECESSITIES

- A41—WEARING APPAREL

- A41D—OUTERWEAR; PROTECTIVE GARMENTS; ACCESSORIES

- A41D27/00—Details of garments or of their making

- A41D27/02—Linings

- A41D27/06—Stiffening-pieces

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M10/00—Physical treatment of fibres, threads, yarns, fabrics, or fibrous goods made from such materials, e.g. ultrasonic, corona discharge, irradiation, electric currents, or magnetic fields; Physical treatment combined with treatment with chemical compounds or elements

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M10/00—Physical treatment of fibres, threads, yarns, fabrics, or fibrous goods made from such materials, e.g. ultrasonic, corona discharge, irradiation, electric currents, or magnetic fields; Physical treatment combined with treatment with chemical compounds or elements

- D06M10/04—Physical treatment combined with treatment with chemical compounds or elements

- D06M10/08—Organic compounds

- D06M10/10—Macromolecular compounds

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M14/00—Graft polymerisation of monomers containing carbon-to-carbon unsaturated bonds on to fibres, threads, yarns, fabrics, or fibrous goods made from such materials

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M14/00—Graft polymerisation of monomers containing carbon-to-carbon unsaturated bonds on to fibres, threads, yarns, fabrics, or fibrous goods made from such materials

- D06M14/18—Graft polymerisation of monomers containing carbon-to-carbon unsaturated bonds on to fibres, threads, yarns, fabrics, or fibrous goods made from such materials using wave energy or particle radiation

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M17/00—Producing multi-layer textile fabrics

- D06M17/04—Producing multi-layer textile fabrics by applying synthetic resins as adhesives

Definitions

- the present invention relates to the field of interlinings fusible which are supports, textile or non-woven, on a on which are applied points of hot melt polymer, likely to adhere later on the piece of clothing to strengthen under the effect of the application of some hot pressure. It relates more particularly to a method of manufacturing such interlining using electronic bombardment in view to modify locally the melting temperature and / or the viscosity of the hot melt polymer; it also relates to a polymer hot melt specially designed for the implementation of said process.

- this piercing has the effect of increasing locally the rigidity of the interlining and therefore the piece of clothing, which may be contrary to the desired effect. It can also cause collages on dubbing fabrics such as lining and part of draperies in reverse, which causes a degradation of the quality of the garment.

- thermofusible interlining whose points of thermofusible polymer have two superimposed layers, namely a first layer in contact with the face of the interlining support and a second layer arranged precisely above the first. Good sure the constituents of the two layers are determined so that when application with hot pressure of the piece of clothing, only the thermofusible polymer of the second layer reacts to the action of temperature. The diffusion of the hot-melt polymer can in this only to the piece of clothing, being prevented from interlayer support, the first layer acting as kind of barrier.

- the means, of a chemical nature, capable of modifying the chemical structure of the hot melt polymer comprise at least a reactive material and at least one reactive means capable of starting, ensure, promote the reaction between the reactive material and the polymer melt.

- the contacting between the reactive material and the polymer hot melt is either by mixing these two elements that are deposited in the form of dots, in an intimate mixture, on the interlayer support, either by application of the reactive material on the interlining support before depositing the polymer dots (then free of reactive material).

- the reactive means are cited the heat inputs, ultraviolet radiation and bombardment electronic.

- the applicant also proposed in the document EP.0.855.146A1 a method according to which one deposits on the face location a interlining support of hot melt polymer dots of average thickness E and containing a radical activator and submits one of the faces of the support to an electronic bombardment by adjusting the penetration depth of the electrons in the points of the hot-melt polymer to obtain a modification of physicochemical properties of the hot-melt polymer, chosen among the melting temperature and the viscosity, on a thickness e by compared to the average thickness E.

- the radical activator has the function of creating radicals free to initiate the polymerization reaction on itself thermofusible polymer. It is not strictly speaking a reactive material in the sense of the document FR.2.606.603.

- thermofusible polymer and the radical activator the mixing of the thermofusible polymer and the radical activator, this mixing with successive operations of fusion, extrusion and grinding so as to obtain a powder which is used as it is for coating or that is diluted for the subsequent preparation of the aqueous dispersion in the form of a paste for depositing the points of polymer on the interlining support.

- the presence of the radical agent induces a certain number of difficulties.

- the technique of depositing points of polymer uses an aqueous dispersion in the form of a paste, it is important to obtain a good stability of the dough in time that the components used in the formulation of the dough are soluble in water.

- products suitable as agents radicals are for the most part insoluble in water at least in the proportions in which they intervene in the preparation of the aqueous dispersion, which can cause a relative instability dough in time.

- the products suitable as radical agents are usually in liquid form, with boiling temperatures that can possibly be incompatible with the temperatures used in the conditions procedures implemented when depositing points on the support interlining. So in this case there may be partial evaporation of the radical agent, which leads to a loss or even a disappearance of responsiveness to electronic bombardment.

- the products as radical agents are usually monomers of low molecular weight, their behavior in mixing with the Hot melt polymer is comparable to that of a plasticizer. This behavior can cause a change in the melt viscosity of the hot-melt polymer, can pose quality problems, coating and can also change the strength properties intrinsic mechanics of the polymer and thereby influence the collage performance.

- the aim of the applicant is to propose a method of manufacturing a fusible interlining an electronic bombardment to modify the structure chemistry of the hot-melt polymer that overcomes the disadvantages supra.

- the polymer points thermofusible are based on at least one functional polymer having functional groups capable of reacting with free radicals generated under the action of electronic bombing and / or themselves generators of free radicals under the action of electronic bombing; in addition, the depth of electron penetration into the polymer points to obtain, thanks to said functional groups, a self-crosslinking of said functional polymer on a limited thickness e with respect to the average thickness E of the polymer points.

- thermofusible polymer itself that includes both the adhesion function and the bombardment reactivity function electronic.

- thermofusible polymer for fusible interlinings, especially designed for the implementation of the aforementioned method.

- This polymer thermofusible is characterized in that it comprises groups functional groups able to react with free radicals under the action of a electronic bombardment and / or themselves generators of free radicals under the action of electronic bombardment.

- these functional groupings have functions with ethylenic unsaturation, for example acrylate, methacrylate, allyl, acrylamide, vinyl ether, styrenic, maleic or fumaric.

- said groupings functional entities include labile entities, that is entities whose binding energies are lower than the usual connections carbon - carbon or carbon - hydrogen.

- labile entities there may be mentioned a carbon-chlorine bond C-CI or a bond thiol S-H.

- Functional Hot Melt Polymers According to the Invention are obtained according to the two possible ways.

- first way we add directly, in the synthesis reaction medium of the polymer, monomers carrying the functional group or groups able to react with free radicals under the action of a electronic bombardment and / or themselves generators of free radicals under the action of electronic bombardment.

- second way we start from the already formed hot melt polymer and it is later transformed by grafting onto its polymer structure functional groups desired by grafting techniques known.

- the location of the functional group along the polymer chain significantly influences the reactivity of the polymer functional under the action of electronic bombardment as well as the structure of the crosslinked network obtained.

- the functional group can be located at the end of the chain, included along the chain or located on ramifications or grafts along the polymer chain main.

- the functional thermofusible polymer according to the invention must necessarily have the properties of adhesion or bonding necessary for the intended use which is fusible interlining. Of the more it must be functionalized either during its synthesis or by subsequent transformation, as indicated previously. It is therefore especially polyethylene (PE), copolyamide (coPA), polyester (Pes), polyurethane (PU) or copolyamide block ether (PBAX).

- PE polyethylene

- coPA copolyamide

- Pes polyester

- PU polyurethane

- PBAX copolyamide block ether

- the functional groups are located at the end of the chain; regarding of a skeleton of the polyethylene type, the functional groups are located on branches along the main chain; in the case of a skeleton of the polyester type, the groups functional are included along the main chain; in the case of a skeleton of the polyurethane type, the functional groups are grafted along the main chain.

- thermofusible polymer of the invention is selected so as to meet the constraints of use in fusible interlinings, constraints which are variables according to the techniques used.

- this polymer must be delivered in the form of a grinding-resistant powder for particle sizes from 10 to 200 ⁇ m or to be available in granules if the technique used is of the hot-melt type.

- the functional groups that comprise the hot melt polymer must be stable at the coating temperature, knowing that the technique used, this temperature can range from 150 to 225 ° C. This thermal stability is essential to prevent functional groups give rise to an uncontrolled start of self-crosslinking. This thermal stability can be improved by incorporating into the functional hot melt polymer an antioxidant.

- the melting temperature of the hot melt polymer functional of the invention should generally be between 70 and 150 ° C, knowing that the melting temperature of the same self-crosslinked polymer under the action of electronic bombing him is higher.

- the hot melt functional polymer of the invention is according to the applications, machine wash resistant, resistant to dry cleaning with chlorinated solvent and resistant to steam.

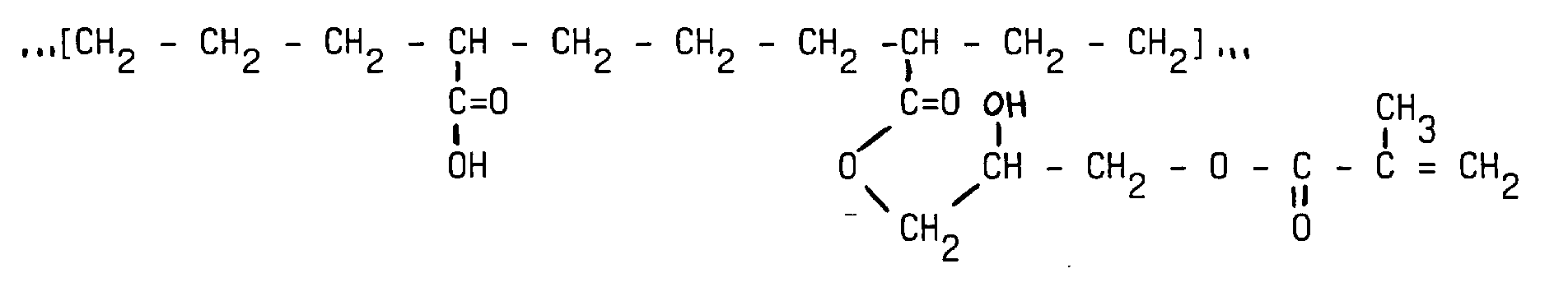

- the functional polymer has a polyethylene backbone and comprises functional groups of methacrylate type.

- This functional polymer is based on an initial polymer obtained from ethylene monomers and a small percentage, of the order of 3% by weight, of acrylic acid.

- This initial polymer of the polyethylene type contains acid functions attached to the carbon chain.

- This initial polymer is subjected to an esterification reaction with an epoxide type compound of formula: proposed by the firm Aldricch under the name GMA, in stachiometric proportion.

- the power and the dose used make it possible to limit the action of the electrons on a limited thickness e of the average thickness of the deposited points.

- the self-crosslinking of the functional polymer occurs only on this thickness e of the point, at the base of said point, that is to say that which is in contact with the interlining support.

- the self-crosslinked polymer has a higher melting temperature than the non-self-crosslinking functional polymer, so that when applying the interlining to the article to reinforce the self-crosslinked base of the polymer point less than than the rest of the item, which avoids piercing.

- a second and a third example of polymers functional polyethylene backbone can be cited.

- the functional groups are of the styrenic type.

- the initial polymer is obtained from ethylene monomer and of the order of 10% by weight of hydroxyethyl methacrylate.

- This may be the EHEMA polymer proposed by the company Neste Chemical under the reference NRT 354. It reacts with an isopropenyl compound of formula proposed by the firm American Cyanamid under the name TMI, to give the functional polymer of general form:

- the functional groups are of the acrylate type.

- the initial polymer is obtained from ethylene monomer and of the order of 16% by weight of vinyl alcohol. It may be the EVOH polymer proposed by Bayer under the reference Levasint S-31. It reacts with an acrylic acid compound to give the functional polymer of the general formula:

- the operating conditions of the different reactions implemented are determined in order to obtain a polymer functional that contains an adequate proportion of groupings functional, to obtain the desired result, namely to obtain, under the action of electrons, a localized increase in melting temperature due to the self-crosslinking of said polymer functional and which moreover meets the conditions imposed by application to the fusible interlining of the support on which the Functional polymer dots are deposited.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

- Laminated Bodies (AREA)

- Details Of Garments (AREA)

- Macromonomer-Based Addition Polymer (AREA)

- Manufacturing Of Multi-Layer Textile Fabrics (AREA)

- Adhesive Tapes (AREA)

Abstract

Description

Claims (5)

- Procédé de fabrication d'un entoilage thermocollant , selon lequel on dépose sur la face endroit d'un support d'entoilage, choisi parmi les supports textiles et les non-tissés, des points de polymère thermofusible et on soumet la face envers du support d'entoilage à un bombardement électronique, caractérisé en ce que les points de polymère thermofusible sont à base d'au moins un polymère fonctionnel comportant des groupements fonctionnels aptes à réagir avec des radicaux libres sous l'action d'un bombardement électronique et/ou eux-mêmes générateurs de radicaux libres sous l'action du bombardement électronique, et ce qu'on règle la profondeur de pénétration des électrons dans les points de polymère pour obtenir une auto-réticulation dudit polymère fonctionnel sur une épaisseur limitée e par rapport à l'épaisseur moyenne E des points de polymère.

- Polymère thermofusible pour entoilage thermocollant , spécialement conçu pour la mise en oeuvre du procédé de la revendication 1 caractérisé en ce qu'il comporte des groupements fonctionnels générateurs de radicaux libres ou aptes à réagir avec des radicaux libres générés sous l'action d'un bombardement électronique.

- Polymère selon la revendication 2 caractérisé en ce que les groupements fonctionnels comportent des fonctions à insaturation éthylénique, par exemple du type acrylate , méthacrylate, allylique , acrylamide , vinyléther, styrénique , maléique ou fumarique.

- Polymère selon la revendication 2 caractérisé en ce que les groupements fonctionnels comportent des entités labiles dont les énergies de liaison sont plus faibles que les liaisons usuelles carbone - carbone ou carbone - hydrogène.

- Polymère selon la revendication 4 caractérisé en ce que l'entité labile est une liaison carbone - chlore C-CI ou une liaison thiol S-H

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| SI200230421T SI1314366T1 (sl) | 2001-11-26 | 2002-11-19 | Postopek za pripravo toplotnega lepljivega platna s tockami toplotno taljivega polimera in toplotno taljiv polimer, posebej zasnovan za uporabo v tem postopku |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR0115272A FR2832595B1 (fr) | 2001-11-26 | 2001-11-26 | Procede de fabrication d'un entoilage thermocollant avec points de polymere thermofusible et polymere thermofusible specialement concu pour la mise en oeuvre dudit procede |

| FR0115272 | 2001-11-26 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1314366A1 true EP1314366A1 (fr) | 2003-05-28 |

| EP1314366B1 EP1314366B1 (fr) | 2006-08-09 |

Family

ID=8869793

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP02370050A Expired - Lifetime EP1314366B1 (fr) | 2001-11-26 | 2002-11-19 | Procédé de fabrication d'un entoilage thermocollant avec points de polymère thermofusible et polymère thermofusible specialement concu pour la mise en oeuvre dudit procédé |

Country Status (23)

| Country | Link |

|---|---|

| US (1) | US6991832B2 (fr) |

| EP (1) | EP1314366B1 (fr) |

| JP (1) | JP2003193319A (fr) |

| KR (1) | KR100948454B1 (fr) |

| CN (1) | CN1318533C (fr) |

| AR (1) | AR037419A1 (fr) |

| AT (1) | ATE335415T1 (fr) |

| AU (1) | AU2002304014B2 (fr) |

| BR (1) | BR0204772B1 (fr) |

| CA (1) | CA2412473C (fr) |

| DE (1) | DE60213740T2 (fr) |

| ES (1) | ES2269635T3 (fr) |

| FR (1) | FR2832595B1 (fr) |

| HU (1) | HUP0204045A2 (fr) |

| MX (1) | MXPA02011642A (fr) |

| MY (1) | MY131227A (fr) |

| NO (1) | NO325648B1 (fr) |

| PL (1) | PL212674B1 (fr) |

| PT (1) | PT1314366E (fr) |

| RU (1) | RU2317311C2 (fr) |

| SI (1) | SI1314366T1 (fr) |

| UA (1) | UA79579C2 (fr) |

| ZA (1) | ZA200209564B (fr) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2870433A1 (fr) * | 2004-05-24 | 2005-11-25 | Lainiere De Picardie Bc Soc Pa | Procede de fabrication d'un entoilage thermocollant et entoilage thermocollant obtenu |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2832595B1 (fr) * | 2001-11-26 | 2004-03-19 | Lainiere De Picardie Bc | Procede de fabrication d'un entoilage thermocollant avec points de polymere thermofusible et polymere thermofusible specialement concu pour la mise en oeuvre dudit procede |

| JP2005146137A (ja) * | 2003-11-17 | 2005-06-09 | Jsr Corp | 熱可塑性エラストマー組成物成形品およびその製造方法 |

| DE102005006335A1 (de) * | 2005-02-10 | 2006-08-24 | Bozzetto Gmbh | Vernetzbare Schmelzklebermischung und Verfahren zur Beschichtung und/oder Laminierung von Substraten |

| US20060258875A1 (en) * | 2005-05-10 | 2006-11-16 | Clementine Reyes | Methods for manufacturing supported nanocatalysts and methods for using supported nanocatalysts |

| US8097229B2 (en) * | 2006-01-17 | 2012-01-17 | Headwaters Technology Innovation, Llc | Methods for manufacturing functionalized inorganic oxides and polymers incorporating same |

| RU2425612C1 (ru) * | 2010-07-21 | 2011-08-10 | Государственное образовательное учреждение высшего профессионального образования "Ивановская государственная текстильная академия" (ИГТА) | Способ изготовления термоклеевого прокладочного материала |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4908229A (en) * | 1986-03-11 | 1990-03-13 | Union Oil Of California | Method for producing an article containing a radiation cross-linked polymer and the article produced thereby |

| JPH0711585A (ja) * | 1993-04-30 | 1995-01-13 | Kotec Kk | 接着芯地及びその製造方法 |

| EP0775773A1 (fr) * | 1994-08-09 | 1997-05-28 | Asahi Kasei Kogyo Kabushiki Kaisha | Tissu adhesif de rembourrage, son procede de fabrication et colle pour tissus adhesifs |

| EP0855146A1 (fr) * | 1997-01-20 | 1998-07-29 | Lainiere De Picardie | Procédé de fabrication d'un entoilage thermocollant et entoilage thermocollant obtenu |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4234662A (en) * | 1979-04-26 | 1980-11-18 | National Starch And Chemical Corporation | Pressure sensitive hot melt adhesive curable by exposure to electron beam radiation |

| US4748044A (en) * | 1980-12-24 | 1988-05-31 | Rma Carl Freudenberg | Method for the simultaneous, continuous binding and coating of a nonwoven fabric |

| JPS6257986A (ja) * | 1985-09-05 | 1987-03-13 | 工業技術院長 | 電離性放射線硬化型繊維用ホツトメルト接着剤 |

| FR2606603B1 (fr) * | 1986-11-14 | 1991-03-22 | Picardie Lainiere | Produit thermocollant et procede de fabrication |

| US5543214A (en) * | 1988-01-08 | 1996-08-06 | Laniere De Picarde | Thermo-adhesive cross-linkable textile product |

| JP2842626B2 (ja) * | 1989-07-29 | 1999-01-06 | ダイニック株式会社 | 接着芯地およびその製法 |

| JPH06257986A (ja) * | 1993-03-04 | 1994-09-16 | Ishikawajima Harima Heavy Ind Co Ltd | 二重伝熱管及びその製造方法 |

| JPH0959876A (ja) * | 1995-08-11 | 1997-03-04 | Hayakawa Rubber Co Ltd | 接着芯地およびその製法 |

| DE19826093A1 (de) * | 1998-06-12 | 1999-12-23 | Beiersdorf Ag | Partiell selbstklebend ausgerüsteter Gegenstand mit dauerhaft verformter Selbstklebemasse |

| US6232365B1 (en) * | 1998-07-17 | 2001-05-15 | 3M Innovative Properties Company | Low temperature electron beam polymerization |

| FR2781648B1 (fr) * | 1998-07-31 | 2001-01-05 | Dhj Internat | Entoilage thermocollant et procede de fabrication, utilisation de cet entoilage, vetements ou parties de vetement comportant cet entoilage |

| DE10008844A1 (de) * | 2000-02-25 | 2001-09-06 | Beiersdorf Ag | Verfahren zur Vernetzung von Polyacrylaten durch Elektronenstrahlen |

| US6780484B2 (en) * | 2001-02-02 | 2004-08-24 | 3M Innovative Properties Company | Adhesive article and method of preparing |

| US6858695B2 (en) * | 2001-04-27 | 2005-02-22 | National Starch And Chemical Investment Holding Corporation | Curable hot melt adhesive for casemaking |

| FR2832595B1 (fr) * | 2001-11-26 | 2004-03-19 | Lainiere De Picardie Bc | Procede de fabrication d'un entoilage thermocollant avec points de polymere thermofusible et polymere thermofusible specialement concu pour la mise en oeuvre dudit procede |

-

2001

- 2001-11-26 FR FR0115272A patent/FR2832595B1/fr not_active Expired - Fee Related

-

2002

- 2002-11-19 SI SI200230421T patent/SI1314366T1/sl unknown

- 2002-11-19 AT AT02370050T patent/ATE335415T1/de not_active IP Right Cessation

- 2002-11-19 DE DE60213740T patent/DE60213740T2/de not_active Expired - Lifetime

- 2002-11-19 ES ES02370050T patent/ES2269635T3/es not_active Expired - Lifetime

- 2002-11-19 PT PT02370050T patent/PT1314366E/pt unknown

- 2002-11-19 EP EP02370050A patent/EP1314366B1/fr not_active Expired - Lifetime

- 2002-11-22 US US10/302,486 patent/US6991832B2/en not_active Expired - Lifetime

- 2002-11-22 BR BRPI0204772-1A patent/BR0204772B1/pt active IP Right Grant

- 2002-11-25 ZA ZA200209564A patent/ZA200209564B/xx unknown

- 2002-11-25 CN CNB021542651A patent/CN1318533C/zh not_active Expired - Lifetime

- 2002-11-25 PL PL357334A patent/PL212674B1/pl unknown

- 2002-11-25 UA UA2002119371A patent/UA79579C2/uk unknown

- 2002-11-25 MY MYPI20024383A patent/MY131227A/en unknown

- 2002-11-25 MX MXPA02011642A patent/MXPA02011642A/es active IP Right Grant

- 2002-11-25 AR ARP020104517A patent/AR037419A1/es active IP Right Grant

- 2002-11-25 RU RU2002131673/04A patent/RU2317311C2/ru active

- 2002-11-25 CA CA2412473A patent/CA2412473C/fr not_active Expired - Lifetime

- 2002-11-25 HU HU0204045A patent/HUP0204045A2/hu unknown

- 2002-11-25 AU AU2002304014A patent/AU2002304014B2/en not_active Expired

- 2002-11-25 NO NO20025661A patent/NO325648B1/no unknown

- 2002-11-26 JP JP2002341588A patent/JP2003193319A/ja active Pending

- 2002-11-26 KR KR1020020073698A patent/KR100948454B1/ko not_active Expired - Lifetime

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4908229A (en) * | 1986-03-11 | 1990-03-13 | Union Oil Of California | Method for producing an article containing a radiation cross-linked polymer and the article produced thereby |

| JPH0711585A (ja) * | 1993-04-30 | 1995-01-13 | Kotec Kk | 接着芯地及びその製造方法 |

| EP0775773A1 (fr) * | 1994-08-09 | 1997-05-28 | Asahi Kasei Kogyo Kabushiki Kaisha | Tissu adhesif de rembourrage, son procede de fabrication et colle pour tissus adhesifs |

| EP0855146A1 (fr) * | 1997-01-20 | 1998-07-29 | Lainiere De Picardie | Procédé de fabrication d'un entoilage thermocollant et entoilage thermocollant obtenu |

Non-Patent Citations (1)

| Title |

|---|

| PATENT ABSTRACTS OF JAPAN vol. 1995, no. 04 31 May 1995 (1995-05-31) * |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2870433A1 (fr) * | 2004-05-24 | 2005-11-25 | Lainiere De Picardie Bc Soc Pa | Procede de fabrication d'un entoilage thermocollant et entoilage thermocollant obtenu |

| EP1600552A3 (fr) * | 2004-05-24 | 2008-04-02 | Lainiere De Picardie Bc | Procédé de fabrication d'un entoilage thermocollant et entoilage thermocollant obtenu |

| RU2380010C2 (ru) * | 2004-05-24 | 2010-01-27 | Лэньер Де Пикарди Бс | Способ изготовления термоклейкой подкладки |

Also Published As

| Publication number | Publication date |

|---|---|

| PL357334A1 (en) | 2003-06-02 |

| KR20040029930A (ko) | 2004-04-08 |

| DE60213740T2 (de) | 2007-03-29 |

| EP1314366B1 (fr) | 2006-08-09 |

| NO20025661L (no) | 2003-05-27 |

| AR037419A1 (es) | 2004-11-10 |

| BR0204772A (pt) | 2003-09-16 |

| DE60213740D1 (de) | 2006-09-21 |

| NO20025661D0 (no) | 2002-11-25 |

| CA2412473C (fr) | 2010-10-12 |

| PT1314366E (pt) | 2006-12-29 |

| KR100948454B1 (ko) | 2010-03-17 |

| PL212674B1 (pl) | 2012-11-30 |

| CN1318533C (zh) | 2007-05-30 |

| CN1432616A (zh) | 2003-07-30 |

| AU2002304014B2 (en) | 2007-05-17 |

| SI1314366T1 (sl) | 2007-02-28 |

| BR0204772B1 (pt) | 2012-04-03 |

| MXPA02011642A (es) | 2004-09-03 |

| ZA200209564B (en) | 2003-06-03 |

| US6991832B2 (en) | 2006-01-31 |

| ATE335415T1 (de) | 2006-09-15 |

| HUP0204045A2 (hu) | 2003-06-28 |

| UA79579C2 (en) | 2007-07-10 |

| FR2832595B1 (fr) | 2004-03-19 |

| RU2317311C2 (ru) | 2008-02-20 |

| JP2003193319A (ja) | 2003-07-09 |

| US20030099781A1 (en) | 2003-05-29 |

| MY131227A (en) | 2007-07-31 |

| FR2832595A1 (fr) | 2003-05-30 |

| HU0204045D0 (en) | 2003-02-28 |

| NO325648B1 (no) | 2008-06-30 |

| ES2269635T3 (es) | 2007-04-01 |

| CA2412473A1 (fr) | 2003-05-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2641435C (fr) | Structure obtenue a partir d'une composition thermoplastique a base de polyolefine fonctionnalisee greffee par des motifs polyethers et utilisation d'une telle composition | |

| EP1314366B1 (fr) | Procédé de fabrication d'un entoilage thermocollant avec points de polymère thermofusible et polymère thermofusible specialement concu pour la mise en oeuvre dudit procédé | |

| EP0275722B1 (fr) | Produit thermocollant et procédé de fabrication | |

| EP1311592A1 (fr) | Film imper-respirant | |

| FR2704553A1 (fr) | Alcools alpha-acétyléniques à longue chaîne comme inhibiteurs de réaction d'hydrosilylation, et leur application pour la préparation de compositions silicones durcissables stables. | |

| FR2949649A1 (fr) | Article pour le maquillage des ongles et procede de maquillage des ongles au moyen de l'article | |

| EP2234944B1 (fr) | Procede de realisation d'une couche de carbure refractaire sur une piece en materiau composite c/c | |

| FR3002485A1 (fr) | Article comprenant un substrat polymerique et une couche de polymere de silicone | |

| CH638472A5 (fr) | Fil de fibres de verre impregne d'un appret stable, ne se reticulant pas. | |

| EP0378940A1 (fr) | Matériau composite apte à gonfler en présence d'eau, supports utilisables pour sa fabrication et ses utilisations | |

| EP0797932B1 (fr) | Procédé de fabrication d'un entoilage thermocollant | |

| EP0565394B1 (fr) | Entoilage thermocollant biphasique et son procédé de fabrication | |

| FR2949679A1 (fr) | Procede de maquillage des ongles et article pour la mise en oeuvre du procede | |

| EP1600552B1 (fr) | Procédé de fabrication d'un entoilage thermocollant et entoilage thermocollant obtenu | |

| US5401581A (en) | Polyolefin-acrylic bonded composite | |

| EP0362059A1 (fr) | Procédé de fabrication d'un produit textile thermocollant biréactif et produit résultant | |

| EP0855146B1 (fr) | Procédé de fabrication d'un entoilage thermocollant et entoilage thermocollant obtenu | |

| WO1999051809A1 (fr) | Materiaux composites absorbants de liquide aqueux | |

| EP1919312A2 (fr) | Procede de collage de textiles a l'aide de colle thermofusible | |

| CH620001A5 (en) | Process for the manufacture of a finished article | |

| FR2617494A1 (fr) | Composition pour coller un revetement textile sur des pieces en matiere plastique | |

| FR2864072A1 (fr) | Fils de verre ensimes destines au renforcement de matieres polymeres, notamment par moulage | |

| EP0157690A1 (fr) | Produit de renforcement de surface plane textile, procédé pour sa mise en oeuvre et applications |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR IE IT LI LU MC NL PT SE SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: MESNIL, BENOIT Inventor name: LEFEBVRE, JEAN |

|

| 17P | Request for examination filed |

Effective date: 20031007 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR IE IT LI LU MC NL PT SE SK TR |

|

| AXX | Extension fees paid |

Extension state: SI Payment date: 20031007 Extension state: LT Payment date: 20031007 Extension state: RO Payment date: 20031007 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR IE IT LI LU MC NL PT SE SK TR |

|

| AX | Request for extension of the european patent |

Extension state: LT RO SI |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20060809 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: FRENCH |

|

| REF | Corresponds to: |

Ref document number: 60213740 Country of ref document: DE Date of ref document: 20060921 Kind code of ref document: P |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20061003 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061109 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: BOVARD AG PATENTANWAELTE |

|

| REG | Reference to a national code |

Ref country code: GR Ref legal event code: EP Ref document number: 20060403764 Country of ref document: GR |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: TRGR |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20061130 |

|

| REG | Reference to a national code |

Ref country code: PT Ref legal event code: SC4A Free format text: AVAILABILITY OF NATIONAL TRANSLATION Effective date: 20061024 |

|

| LTIE | Lt: invalidation of european patent or patent extension |

Effective date: 20060809 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2269635 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20070510 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20061119 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IE Payment date: 20071023 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20081119 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20091020 Year of fee payment: 8 Ref country code: CH Payment date: 20091117 Year of fee payment: 8 Ref country code: SE Payment date: 20091021 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20091020 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GR Payment date: 20091021 Year of fee payment: 8 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Owner name: LAINIERE DE PICARDIE BC Free format text: LAINIERE DE PICARDIE BC#BUIRE COURCELLES#80202 PERONNE (FR) -TRANSFER TO- LAINIERE DE PICARDIE BC#BUIRE COURCELLES#80202 PERONNE (FR) |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: V1 Effective date: 20110601 |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: EUG |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20101130 Ref country code: GR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110602 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20101130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20101119 Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110601 |

|

| REG | Reference to a national code |

Ref country code: SI Ref legal event code: KO00 Effective date: 20110725 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20101120 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 15 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20211122 Year of fee payment: 20 Ref country code: ES Payment date: 20211203 Year of fee payment: 20 Ref country code: GB Payment date: 20211122 Year of fee payment: 20 Ref country code: TR Payment date: 20211020 Year of fee payment: 20 Ref country code: PT Payment date: 20211015 Year of fee payment: 20 Ref country code: CZ Payment date: 20211012 Year of fee payment: 20 Ref country code: BG Payment date: 20211012 Year of fee payment: 20 Ref country code: DE Payment date: 20211110 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20211110 Year of fee payment: 20 Ref country code: BE Payment date: 20211130 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 60213740 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MK Effective date: 20221119 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20221118 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20221130 Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20221118 Ref country code: CZ Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20221119 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20230503 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20221120 |