Die Erfindung befaßt sich mit einem Gegenzugsystem zum Verstellen

eines Behangs einer Wintergartenmarkise, der zwischen

einer Wickelwelle und einem verfahrbaren Fallprofil angeordnet

ist, das mit seinen seitlichen Enden jeweils an einem Wagen

oder Gleiter festgelegt ist, die in seitlichen Führungen

laufen und an welchen jeweils ein flexibles Zugelement festgelegt

ist, die jeweils zwischen den beiden Enden der Wagen

oder Leiter, sie formschlüssig antreibenden Mitnehmerscheiben

und Umlenkrollen umlaufend ausgebildet sind.

Ein derartiges Gegenzugsystem mit umlaufendem endlosem Zahnriemen

ist beispielsweise aus der DE 199 14 543.1 und der US

5 035 091 bekannt. Bei dem dort beschriebenen Gegenzugsystem

ist bereits ein umlaufendes Zugelement vorgeschlagen worden,

so daß die Nachteile eines auf der Antriebswelle aufgewickelten

Zugelements mit dem sich dadurch ändernden Durchmesser

vermieden werden. Abgesehen von der in dieser Schrift gewählten

aufwendigen Lösung des Längenausgleiches ergeben sich

Probleme bei umlaufenden, formschlüssig mit den Mitnehmerscheiben

zusammenwirkenden Zugelementen zunächst bei der Montage,

da die beiden Zahnriemen an dem jeweils zugehörigen Wagen

sicher festgelegt werden müssen und zur sicheren Mitnahme

durch die Mitnehmerscheibe eine bestimmte Spannung beispielsweise

eines Zahnriemens eingestellt werden muß, um ein Durchrutschen

sicher zu verhindern.

Aus der DE 199 63 862 A1 ist es auch bereits bekannt, daß bei

einem Gegenzugsystem der eingangs beschriebenen Art die Zugelemente

jeweils zwei freie Enden aufweisen, die unabhängig

voneinander an dem jeweiligen Wagen festgelegt sind.

Zunächst bietet diese Lösung Vorteile bei der Montage der

Wintergartenmarkise, da das Zugelement problemlos beispielsweise

zunächst am Wagen festgelegt, dann über die Mitnehmerscheibe

und die Umlenkrolle geführt und abschließend mit seinem

anderen Ende ebenfalls am Wagen festgelegt werden kann.

Längenunterschiede, wie sie z. B. durch Maßabweichungen oder

Ungenauigkeiten bei der Montage auftreten können, können

durch die Wahl der Länge des Zahnriemens leicht kompensiert

werden. Gegenüber einem endlosen, als Ring geschlossenen Zugelement,

beispielsweise einem Zahnriemen, bestehen Kostenvorteile

auch darin, daß das Zugelement als Meterware gefertigt

und verarbeitet werden kann, während bisher für jede Ausfahrlänge

eine Sonderanfertigung notwendig war, was insbesondere

bei Anlagen mit sehr großen Ausfahrlängen erhebliche Produktionskosten

nach sich zog.

Eine solche Lösung besitzt jedoch immer noch den Nachteil,

daß bei formschlüssig mitgenommenen Zugelementen die Rasterung

durch die Zahnabstände oder Lochabstände zu grob ist, um

eine korrekte Ausrichtung des Fallprofils zu erreichen.

Die Aufgabe der vorliegenden Erfindung besteht darin, ein Gegenzugsystem

zu schaffen, das bei formschlüssig mitgenommenen

Zugelementen eine verbesserte Lageeinstellung des Fallprofils

ermöglicht.

Erfindungsgemäß wird die Aufgabe dadurch gelöst, daß wenigstens

ein Ende des Zugelements stufenlos an den Wagen oder

Gleitern in unterschiedlichen Längenpositionen festlegbar ist

und/oder wenigstens eine der auf einer von einem Motor angetriebenen

Antriebswelle sitzenden Mitnehmerscheiben stufenlos

in verschiedenen Winkellagen auf der Antriebswelle festlegbar

ist. Durch diese erfindungsgemäßen Maßnahmen einzeln oder in

Kombination können stufenlos Längendifferenzen ausgeglichen

werden, so daß die durch die Festlegung der Zahnriemenenden

in entsprechenden Verzahnungen am Wagen oder Gleiter und die

damit einhergehende nur schrittweise mögliche Verstellung ergänzt

wird und beide Wagen bzw. Gleiter exakt auf die gleiche

Längenposition einstellbar sind. Damit ist auch eine absolut

exakte Feineinstellung des Fallprofils möglich, so daß

optisch auffällige Fehlstellungen nicht mehr hingenommen werden

müssen und dennoch die Vorteile einer formschlüssigen

Mitnahme genutzt werden können. Ferner ist möglich, eine optimale

Vorspannung beispielsweise eines Zahnriemens als Zugelement

einstellen zu können, so daß ein unter allen Umständen

gegebener Formschluß ohne die Gefahr eines Durchrutschens

gewährleistet ist.

Die Verwendung eines Zahnriemens, aus welchem das Zugelement

vollständig oder teilweise bestehen kann, ist besonders bevorzugt,

wobei die Mitnehmerscheibe als entsprechend geformte

Zahnscheibe ausgebildet ist. Zahnriemen sind leicht, relativ

kostengünstig und ermöglichen einen sicheren Formschluß.

Grundsätzlich ist jedoch auch die Verwendung einer Kette oder

eines Lochriemens als Zugelement denkbar, wobei die Mitnehmerscheiben

dann entsprechend als Zahnrad bzw. Stiftscheibe

ausgebildet sind.

Neben der bevorzugten Ausführungsform, bei welcher die Zugelemente

vollständig aus Zahnriemen bestehen, ist es alternativ

auch denkbar, daß die Zugelemente teilweise aus Zahnriemen,

die zwischen den Wagen bzw. Gleitern und Zwischenelementen

angeordnet sind und über die als Zahnscheiben ausgebildete

Mitnehmerscheibe laufen, und im übrigen als einfache Zugelemente,

z. B. als Band, Seil, Schnur oder dergleichen ausgebildet

sind, die zwischen den Zwischenelementen und den Wagen

vorgesehen sind und über die Umlenkrollen laufen.

Derartige Zugelemente sind möglich, weil zwischen den beiden

Endstellungen des Fallprofils nur ein Teil der Zugelemente

über die Mitnehmerscheiben läuft, während im Bereich der Umlenkrollen

keine formschlüssige Mitnahme notwendig ist. Durch

die Unterteilung der Zugelemente in jeweils einen Bereich aus

einem Zahnriemen oder auch einem sonstigen, zur formschlüssigen

Mitnahme geeigneten Zugelement, und einen Bereich aus einem

kostengünstigeren Zugelement, lassen sich insbesondere

bei Anlagen mit großer Ausfahrlänge Kosten einsparen.

Ein besonders sicherer dauerhafter Halt ergibt sich bei einer

bevorzugten Ausführungsform, bei welcher die Enden der Zugelemente

formschlüssig an den Wagen und/oder den Zwischenelementen

festgelegt sind. Gegenüber reinen Klemmverbindungen

wird vermieden, daß sich die Verbindung im Laufe der Zeit

lockern oder zumindest verstellen kann, so daß unter Umständen

ein Nachlassen der gewünschten Spannung des Zahnriemens

zu befürchten wäre.

Besonders bevorzugt ist eine Ausführungsform, bei welcher jeweils

wenigstens ein Ende der Zahnriemen durch eine entsprechende

Verzahnung an dem Wagen oder Gleiter oder an einem an

dem Wagen bzw. Gleiter festlegbaren Schließelement formschlüssig

gehalten ist. Dabei werden in besonders einfacher

Wiese die Gegebenheiten des Zahnriemens zur formschlüssigen

Festlegung genutzt.

Beispielsweise kann die Verzahnung an der Flanke eines

Schlitzes im Wagen oder Gleiter ausgebildet sein, in welchen

das festzulegende Zahnriemenende seitlich einschiebbar ist,

wobei die Zähne des Zahnriemens in die Verzahnung gelangen.

Zur Vereinfachung des Einlegens verfügt der Schlitz vorzugsweise

über eine Höhe, die ein Einführen des Zahnriemenendes

in Längsrichtung ermöglicht, wobei der bei in die Verzahnung

eingerückten Zahnriemen verbleibende Spalt durch ein Sperrelement

verschließbar ist. Zum Verhindern eines seitlichen

Herausrutschens ist der Schlitz zweckmäßigerweise seitlich

durch das Sperrelement oder ein sonstiges an dem Wagen festlegbares

Element verschließbar.

Eine alternative Befestigungsmöglichkeit des Zahnriemenendes

kann darin bestehen, daß der Zahnriemen mit Hilfe des mit einer

Verzahnung versehenen Schließelements an dem Wagen festlegbar

ist. Das Schließelement wird dabei vorzugsweise mit

dem Wagen bzw. Gleiter verschraubt.

Die Mitnehmerscheiben sitzen gewöhnlich auf einer von einem

Motor angetriebenen Antriebswelle, auf welcher vorzugsweise

die Wickelwelle in Drehrichtung federnd gelagert ist. Hierdurch

wird auf platzsparende Art und Weise der Längenausgleich

geschaffen, der sich aufgrund des unterschiedlichen

Wickeldurchmessers der Wickelwelle in den verschiedenen Ausfahrzuständen

ergibt.

Die drehsichere Festlegung der Mitnehmerscheibe kann beispielsweise

mit Hilfe von Klemmschrauben realisiert sein,

während vorzugsweise eine Gewindeverstellung zwischen der

Mitnehmerscheibe und der Antriebswelle zum stufenlosen Verstellen

der relativen Drehwinkellage vorgesehen ist. Beispielsweise

kann die Gewindeverstellung im wesentlichen aus

einer Schraube oder einem Gewindestift bestehen, deren Schaft

in Umfangsrichtung ausgerichtet ist und die einerseits an dem

Mitnehmerelement oder bezüglich der Antriebswelle axial abgestützt

ist, während ihr Gewindeschaft in ein am jeweils anderen

Teil axial festgelegtes Hohlgewinde eingreift. Nach dem

Lösen der Klemmschrauben kann bei einer derartigen Gewindeverstellung

durch Drehen der Schraube die Winkellage verändert

werden und durch anschließendes Anziehen der Klemmschrauben

die drehstarre Verriegelung in der gewünschten Position

bewerkstelligt werden.

Nachfolgend wird anhand der beigefügten Zeichnungen näher auf

Ausführungsbeispiele der Erfindung eingegangen. Es zeigen:

- Fig. 1

- eine schematische, teilgeschnittene

Schrägansicht einer Wintergartenmarkise;

- Fig. 2

- eine vereinfachte, schematische Ansicht

des Gegenzugsystems auf einer Seite der

Anlage nach Fig. 1;

- Fig. 3

- eine Ansicht eines alternativen Gegenzugsystems;

- Fig. 4

a - h

- schrittweise die Montage des Zahnriemens

des Gegenzugsystems in einem Führungsschienengleiter;

- Fig. 5

- eine Detailansicht einer Einstellvorrichtung im Bereich der Wickelwelle;

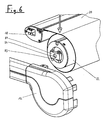

- Fig. 6

- die Detailansicht nach Fig. 5 aus anderem Blickwinkel;

- Fig. 7

- eine Teilansicht einer Wintergartenmarkise mit einer Einstellvorrichtung im

Bereich des Gleiters sowie

- Fig. 8

- eine weitere Ausführungsform einer Einstellvorrichtung im Bereich des Gleiters.

In Fig. 1 ist ein Gegenzugsystem am Beispiel einer Wintergartenmarkise

10 dargestellt. Diese besitzt ein Gehäuse 12, an

dessen beiden Flanken Führungsschienen 14 vorgesehen sind, in

welchen Gleiter 16 in Gleitführungen geführt sind, an denen

die Enden eines Fallprofils 18 festgelegt sind. Statt Gleitern

können auch Wagen mit Führungsrollen vorgesehen sein.

Ein Markisentuch 20 ist an dem Fallprofil 18 festgelegt und

auf eine Wickel- oder Tuchwelle 22 aufwickelbar. Die Wickelwelle

22 ist als Hohlwelle ausgebildet und umschließt eine

von einem Motor angetriebene Antriebswelle 24, wobei ein zwischen

der Antriebswelle 24 und der Wickelwelle 22 angeordneter

vorgespannter Torsionsfedermechanismus 26 für einen Aufbau

einer notwendigen Vorspannung des Markisentuchs 20 und

für einen Längenausgleich beim Ausfahren der Markise sorgt,

da sich der wirksame Durchmesser beim Abwickeln des Markisentuchs

20 von der Wickelwelle 22 ändert. An beiden Stirnenden

der Antriebswelle 24 sitzt jeweils eine als Zahnscheibe 28

ausgebildete Mitnehmerscheibe, die das Gegenzugsystem antreibt,

dessen Aufbau aus der vereinfachten Ansicht in Fig. 2

näher ersichtlich ist. Dort ist zu ersehen, daß die Zahnscheibe

28 von einem Zahnriemen 30 umschlungen ist, der zwei

Enden 32, 34 aufweist, die beide an dem Gleiter 16 formschlüssig

festgelegt sind. Auf die Art der Festlegung wird

später im Zusammenhang mit Fig. 4 a - h noch näher eingegangen.

Der Zahnriemen 30 ist zur Ausbildung des Gegenzugsystems

umlaufend ausgebildet und an einer Umlenkrolle 36, die in einem

Kopfteil 38 an den Kopfenden der Führungsschienen 14

drehbar gelagert ist. Der Gleiter 16 ist in Fig. 2 vereinfacht

dargestellt und vorzugsweise sind ähnlich Fig. 3 Umlenkrollen

im Bereich des Gehäuses 12 vorgesehen, die für ein

gezieltes Herausführen des Zahnriemens 30 in die Führungsschiene

14 auf der Höhe der Umlenkrolle 36 bzw. der Höhe der

Befestigungsstelle am Gleiter 16 sorgen.

Der Vorteil eines derartigen mit Hilfe eines umlaufenden

Zahnriemens oder auch eines sonstigen, formschlüssig mit der

Mitnehmerscheibe 28 zusammenwirkenden, flexiblen Zugelements

besteht darin, daß ein Aufwickeln des Zugelements auf der

Wickelwelle vermieden wird, wodurch eine Änderung des wirksamen

Wickeldurchmessers beim Aufwickeln erfolgen würde, die

durch den Federmechanismus zusätzlich kompensiert werden müßte.

In Fig. 2 ist auch deutlich zu erkennen, daß der Zahnriemen

30 in einer nahezu geschlossenen Führung im Gehäuse 12,

den Führungsschienen 14 und dem Kopfteil 38 verläuft und insoweit

gut geschützt vor Verschmutzung liegt.

In Fig. 3 ist eine alternative Ausführungsform dargestellt,

wobei zunächst auf die zuvor bereits erwähnte Umlenkrolle 40

im unteren Bereich des Gehäuses 12 und eine weitere Umlenkrolle

42 im Bereich der oberen Austrittsstelle des Zahnriemens

aus dem Gehäuse 12 hingewiesen wird. Im wesentlichen

entspricht der Aufbau des in Fig. 3 gezeigten Gegenzugsystems

dem zuvor beschriebenen, wobei jedoch das Zugelement 44 nur

teilweise aus einem über die Mitnehmerscheibe 28 geführten

Zahnriemen 46 besteht, der an einem Zwischenelement 48 festgelegt

ist, von wo aus das umlaufende Zugelement 44 durch ein

einfaches Textilband 50 fortgesetzt ist, das über eine unverzahnte

Umlenkrolle 52 umgelenkt und mit Hilfe einer Klemmeinrichtung

54 an dem als Gleiter ausgebildeten Wagen 16 festgelegt

ist. Eine derartige Ausbildung ist ohne Änderung der

Funktion möglich, da zwischen den beiden Endpositionen des

Gleiters 16 nur ein Teilbereich des Zugelements über die Mitnehmerscheibe

28 geführt ist und nur dort eine formschlüssige

Mitnahme gewährleistet sein muß. Insbesondere bei langen Anlagen

kann so der teurere Zahnriemen 46 durch das wesentlich

kostengünstigere Textilband 50 teilweise ersetzt sein.

In Fig. 4 a - h wird die schrittweise Festlegung des Zahnriemens

30 an dem in der Führungsschiene 14 gleitenden Gleiter

16 beschrieben. In Fig. 4 a ist eine Schrägansicht eines

Grundkörpers 56 des Gleiters 16 dargestellt. Der Grundkörper

56 verfügt im oberen Bereich über einen seitlich offenen

Schlitz 58, an dessen Unterseite eine Verzahnung 60 vorgesehen

ist, die zum Eingriff in die Verzahnung des Zahnriemens

30 bestimmt ist. Die Höhe des Schlitzes 58 ist so gewählt,

daß bei entsprechend angehobenem Ende des Zahnriemens ein

Einführen in der Längsrichtung ermöglicht ist. Unterhalb der

Verzahnung 60 besitzt der Grundkörper 56 eine weitere Öffnung

62 mit zwei seitlichen Stegen 64, deren Oberseite als Verzahnung

66 ausgebildet ist. Wie in Fig. 4 b gezeigt, wird zunächst

das von der Mitnehmerscheibe 28 her kommende Ende 34

des Zahnriemens 30 in die beiden Verzahnungen 66 an den Stegen

64 von der Seite her eingeschoben, wobei sich die Rückseite

66 des Zahnriemens bündig an die Oberseite der Öffnung

62 anlegt, so daß ein vorläufiger Halt des Zahnriemenendes 34

in Zugrichtung in dem Gleiter 16 gegeben ist. Anschließend

wird gemäß Fig. 4 c ein Schließelement 68 mit einer Achsaufnahme

70 zur späteren Anbringung des Fallprofils 18 seitlich

in die Öffnung 62 gesteckt, wobei eine an der Oberseite vorgesehene

Verzahnung 72 (siehe Fig. 3) in das Zahnprofil des

Zahnriemens 30 zwischen den beiden Stegen 64 eingreift. Mit

Hilfe von Schrauben 74 wird das Schließelement 68 am Grundkörper

56 des Gleiters abschließend festgelegt, so daß das

Zahnriemenende 34 endgültig gegen Herausrutschen gesichert

ist (siehe Fig. 4 d und Fig. 3).

Anschließend wird der Zahnriemen über die Zahnscheibe 28,

über die Umlenkrolle 40 und über die Umlenkrolle 36 im Kopfteil

38 geführt und sein zweites Ende 32 in den Schlitz 58

eingeführt. Beim Erreichen der gewünschten Spannung des Zahnriemens

30 wird die Zahnflanke des Zahnriemens 30 in die Verzahnung

60 gelegt und von der Stirnseite her ein Sperrelement

eingeschoben, das den verbleibenden Raum zwischen der Rückseite

66 des Zahnriemens 30 und der Oberseite des Schlitzes

58 ausfüllt, so daß der Zahnriemen in der Verzahnung 60 gehalten

ist. Mit Hilfe von Befestigungsschrauben 78 wird das

Sperrelement 76 am Grundkörper 56 des Gleiters 16 festgelegt.

Ein eventuell überstehender Teil des Zahnriemens 30 kann nunmehr

abgeschnitten werden.

Bei der in Fig. 3 beschriebenen Variante ist ein Schlitz ohne

Verzahnung vorgesehen, wobei mit Hilfe eines Klemmeinsatzes

54 und Klemmschrauben 78 ein Verklemmen des freien Endes des

Textilbandes 50 am Grundkörper 56 des Gleiters 16 ermöglicht

ist.

Fig. 4 h zeigt die endgültige Einbaulage des Gleiters in der

angedeutet dargestellten Führungsschiene 14.

Da die Befestigung der Zahnriemenenden 32, 34 an dem Grundkörper

56 des Gleiters 16 nur schrittweise um jeweils einen

Zahn verändert werden kann, ist unter Umständen ein Längenausgleich

für den Zahnriemen 30 notwendig, um die beiden

Wagen 16 in den beiden Führungsschienen 14 auf exakt die

gleiche Ausfahrlänge einzustellen und dadurch Fehlstellungen

des Fallprofils 18 zu vermeiden. Hierzu ist ein in Fig. 5 gezeigter

Verstellmechanismus zwischen einer Mitnehmerscheibe

28 und der Antriebswelle 24 vorgesehen, wobei die Mitnehmerscheibe

28 drehbar auf einer Kupplungsscheibe 80 sitzt, an

welcher ein Flanschelement 82 drehstarr befestigt ist. An dem

Flanschelement 82 sind Klemmschrauben 84 vorgesehen, die

durch in Umfangsrichtung in der Mitnehmerscheibe 28 vorgesehene

Langlöcher 86 greifen. Auf diese Weise ist in bestimmten

Umfang eine Veränderung der Relativlage der Kupplungsscheibe

80 zu der Mitnehmerscheibe 28 möglich, wobei nach dem Anziehen

der Klemmschrauben 84 eine Übertragung des Antriebsmomentes

über die Klemmflächen möglich ist. Die Übertragung des

Antriebsmoments von der Antriebswelle auf das Flanschelement

82 erfolgt mit Hilfe einer auf der Antriebswelle sitzenden

Vierkantplatte 87 (siehe Fig. 6), die mit Hilfe von Befestigungsschrauben

89 mit dem Flanschelement 82 verschraubbar

ist. Die Kupplungsscheibe 80 weist mittig eine Sechskantöffnung

88 auf, in welcher ein entsprechender Außensechskant

eingefügt werden kann, um eine ggf. vorgesehene weitere Anlage

anzukoppeln.

Eine exakte Verstellung der Mitnehmerscheibe 28 mit Bezug auf

die Kupplungsscheibe 80 nach dem Lösen der Klemmschrauben 84

ist mit Hilfe einer Gewindeverstellung 90 möglich. Die Gewindeverstellung

90 besteht im wesentlichen aus einer Stellschraube

92, die axial an einem Kopflager 94 gehalten ist,

das drehbar in einer Bohrung in der Mitnehmerscheibe 28

sitzt. Der Schaft der Stellschraube 92 ist im wesentlichen in

Drehumfangsrichtung ausgerichtet und greift mit seinem Kopf

an einem Widerlager 96 an dem Flanschelement 82 an. In der

Druckrichtung erfolgt ein Verstellen durch die axiale Zustellung

der in einem Hohlgewinde im Kopflager 94 sitzenden

Stellschraube 92, während in der Gegenrichtung die Verstellung

durch den Federmechanismus 26 erfolgt, der zwischen der

Antriebswelle 24 und der Wickelwelle 22 sitzend über das Markisentuch

20, das Fallprofil 18, den Wagen 16 und den Zahnriemen

30 auf die Mitnehmerscheibe 28 wirkt. Die Selbsthemmung

der Stellschraube 92 verhindert dabei ein Verstellen unter

der Wirkung der Federkraft.

Der in Fig. 5 gezeigte Verstellmechanismus ist in seiner Anwendung

nicht auf das zuvor beschriebene Beispiel einer Wintergartenmarkise

beschränkt, sondern kann grundsätzlich auch

bei anderen Anwendungsfällen eingesetzt werden, wo eine genaue

Drehwinkelausrichtung einer Zahnscheibe oder dergleichen

mit Bezug auf ihre Lagerwelle notwendig ist.

In Fig. 7 ist eine Ansicht eines Gegenzugsystems ähnlich Fig.

3 dargestellt, wobei in diesem Fall eine Einstellvorrichtung

100 im Bereich des Gleiters 16 vorgesehen ist, um alternativ

oder in Ergänzung zu der in Fig. 5 gezeigten Einstellvorrichtung

eine Feineinstellung des Zahnriemens 30 vornehmen zu

können, um beispielsweise das Fallprofil 18 auf eine exakt

ausgerichtete Position einstellen zu können und ggf. auch die

Vorspannung des Zahnriemens 30 einstellen zu können. Die Einstellvorrichtung

100 besteht im wesentlichen aus einem Halteteil

102 und einem Klemmstück 104, die mit Hilfe von Klemmschrauben

106 in einer bestimmten axialen Stellung zueinander

verklemmbar sind. Das Halteteil 102 oder das Klemmstück 104

sind mit dem Gleiter 16 fest verbunden und die beiden Enden

des Zahnriemens 30 sind einerseits ortsfest am Gleiter 16 und

andererseits an dem nicht mit dem Gleiter 16 verbundenen und

nach Lösen der Klemmschrauben 106 axial beweglichen Teil,

d. h. dem Halteteil 102 oder dem Klemmstück 104 verbunden.

Die Festlegung der Zahnriemenenden kann beispielsweise auf

eine zuvor beschriebene Art und Weise erfolgen.

Die Verstellbarkeit des Halteteils 102 und des Klemmstückes

104 zueinander wird mit Hilfe von Langlöchern 108 in dem Halteteil

102 ermöglicht, durch welche die Schäfte der Klemmschrauben

106 ragen. Nach dem Lösen der Klemmschrauben 106

können das Halteteil 102 und das Klemmstück 104 stufenlos zueinander

bewegt werden, so daß die gewünschte Einstellung des

Zahnriemens vorgenommen werden kann. Die Länge der Langlöcher

108 entspricht vorzugsweise wenigstens dem Zahnabstand des

Zahnriemens 30, noch besser dem doppelten Zahnabstand, um genügend

Verstellmöglichkeit zu bieten.

Eine weitere Ausführungsform einer Einstellvorrichtung zur

stufenlosen Einstellung des Zahnriemens 30 ist in Fig. 8 gezeigt,

wobei das Gegenzugsystem im übrigen der in Fig. 7 und

auch der in Fig. 3 gezeigten Ausführungsform im wesentlichen

entspricht. Die Einstellvorrichtung 200 besitzt wiederum ein

fest mit dem Gleiter 16 verbundenes Halteteil 202 sowie ein

axial bezüglich des Gleiters und des Halteteils 202 bewegliches

Stellglied 204. Während das erste Ende des Zahnriemens

direkt am Gleiter 16 festgelegt ist, ist das zweite Ende des

Zahnriemens 30 fest mit dem Stellglied 204 verbunden, so daß

wiederum durch eine axiale Relativbewegung der beiden Teile

zueinander die Feineinstellung des Zahnriemens vorgenommen

werden kann. Die Festlegung der Zahnriemenenden als solche an

den entsprechenden Teilen kann in der zuvor beschriebenen Art

und Weise erfolgen.

Bei der Stelleinrichtung 200 liegt das Stellglied 204 zwischen

zwei Vorsprüngen 205, die an dem Halteteil 202 angeformt

sind. Zwei Stellschrauben 206, 207 erstrecken sich

axial durch Gewindebohrungen in diesen Vorsprüngen 205 und

wirken mit ihren Schaftenden unmittelbar auf Stirnflanken des

Stellgliedes 204.

Nach einer vorläufigen Montage der Zahnriemenenden in der zuvor

beschriebenen Art und Weise kann nunmehr bei gelöster erster

Stellschraube 206 durch Verdrehen der zweiten Stellschraube

207 die Relativstellung des Stellgliedes 204 zum

Halteteil 202 geändert werden, bis die gewünschte Einstellung

erreicht ist. Durch anschließendes Wiederanziehen der ersten

Stellschraube 206 wird die Einstellposition gesichert.

Wie bereits erwähnt, können die Einstellvorrichtungen 100

oder 200 mit einer Einstellvorrichtung im Bereich der Riemenscheiben

kombiniert werden, wenn erweiterte Einstellmöglichkeiten

gefordert werden. Grundsätzlich genügt jedoch das Vorsehen

einer Einstellvorrichtung im Bereich der Riemenscheiben

oder des Gleiters auf einer Seite der Gegenzuganlage, um die

gewünschten Einstellmöglichkeiten vornehmen zu können. Beidseitige

Einstellvorrichtungen können dann zweckmäßig sein,

wenn auch die Vorspannung des Zahnriemens 30 auf beiden Seiten

mit Hilfe der Einstellvorrichtungen vorgenommen werden

soll.