EP1282575B1 - Verfahren und vorrichtung zum zusammenführen unterschiedlicher papierbahnen - Google Patents

Verfahren und vorrichtung zum zusammenführen unterschiedlicher papierbahnen Download PDFInfo

- Publication number

- EP1282575B1 EP1282575B1 EP01940494A EP01940494A EP1282575B1 EP 1282575 B1 EP1282575 B1 EP 1282575B1 EP 01940494 A EP01940494 A EP 01940494A EP 01940494 A EP01940494 A EP 01940494A EP 1282575 B1 EP1282575 B1 EP 1282575B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- web

- tension

- unit

- longitudinal register

- paper

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims abstract description 29

- 238000012545 processing Methods 0.000 claims abstract description 63

- 238000007730 finishing process Methods 0.000 claims abstract description 11

- 230000033228 biological regulation Effects 0.000 claims abstract description 3

- 230000000737 periodic effect Effects 0.000 claims abstract 3

- 238000007639 printing Methods 0.000 claims description 13

- 230000001105 regulatory effect Effects 0.000 claims description 13

- 238000003860 storage Methods 0.000 claims description 8

- 238000013461 design Methods 0.000 claims description 3

- 230000007423 decrease Effects 0.000 claims description 2

- 230000013011 mating Effects 0.000 claims 1

- 238000012856 packing Methods 0.000 claims 1

- 238000000926 separation method Methods 0.000 abstract 1

- 238000007670 refining Methods 0.000 description 13

- 239000000463 material Substances 0.000 description 8

- 238000004080 punching Methods 0.000 description 7

- 230000008569 process Effects 0.000 description 6

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000003292 glue Substances 0.000 description 3

- 238000007781 pre-processing Methods 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- 230000009471 action Effects 0.000 description 2

- 238000004026 adhesive bonding Methods 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 230000037303 wrinkles Effects 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 239000002775 capsule Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000001360 synchronised effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H23/00—Registering, tensioning, smoothing or guiding webs

- B65H23/04—Registering, tensioning, smoothing or guiding webs longitudinally

- B65H23/18—Registering, tensioning, smoothing or guiding webs longitudinally by controlling or regulating the web-advancing mechanism, e.g. mechanism acting on the running web

- B65H23/188—Registering, tensioning, smoothing or guiding webs longitudinally by controlling or regulating the web-advancing mechanism, e.g. mechanism acting on the running web in connection with running-web

- B65H23/1882—Registering, tensioning, smoothing or guiding webs longitudinally by controlling or regulating the web-advancing mechanism, e.g. mechanism acting on the running web in connection with running-web and controlling longitudinal register of web

- B65H23/1886—Synchronising two or more webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/10—Handled articles or webs

- B65H2701/18—Form of handled article or web

- B65H2701/186—Several articles or webs processed together

- B65H2701/1864—Superposed webs

Definitions

- the invention relates to a method or a device suitable for carrying out the method for longitudinal register-controlled finishing and merging of a plurality of different paper webs according to the preamble of claim 1 or 11.

- a "paper web” within the meaning of the invention is understood to mean any material which is in the form of a web.

- a web may for example consist of paper or of a film material, for example a plastic material.

- the paper web can already be pre-processed. Examples of pre-processing are the printing and coating of individual paper webs or the bringing together of several individual paper webs into a new, multi-layered paper web.

- finishing of a paper web in the context of the invention means any form of processing a paper web, wherein as examples of finishing processes printing, coating or embossing patterns, folding, punching or punching, numbering and / or personalizing longitudinal sections of the Paper web, the creation of address windows and, where appropriate, their cover, for example, with transparent films, as well as the application of labels, paper or plastic cards or Musterpierechen be called.

- the "merging" of individual paper webs in the context of the invention is understood to mean the arrangement of the individual paper webs, which are separate and independent have been refined from each other.

- the term "arrange with each other” is usually understood to mean that the paper webs are brought into direct contact with each other. In special applications, however, the paper webs can also remain at a certain distance from one another, but without shifting relative to one another. After merging, the paper webs can go through another, common processing path.

- the correct compliance of the web speed can be achieved by providing register perforations on both sides of the edges of the paper web, into which stitching belts, which are arranged along the processing or finishing section, intervene, thus ensuring a controllable, synchronous feed.

- the longitudinal registration with register perforations has the disadvantage that the edge provided with the register perforations generally has to be removed in a further, additional processing step.

- the removal of the perforated edge represents the loss of high-quality material.

- the method of double-sided register perforations can not be used if the paper web is to be folded in one of the finishing steps.

- the paper web is provided with markings which are applied in the longitudinal direction at regular intervals, advantageously register exactly with the longitudinal register on the paper web. These marks are from a Trace button registered and with the signals generated by the web scanner is a register-accurate further processing of the paper web allows a corresponding control of the web feed.

- the control of the web feed acts, for example, on the drive of draw rollers, which are arranged behind the processing path in the direction of travel of the paper web, or braking on payroll rolls which are arranged between the rolled up or folded supply of the paper web to be finished and the processing path.

- the longitudinal registration method avoids the disadvantages of register perforations.

- the tension rollers are formed so that in each case over the full width of the respective paper webs substantially constant tension prevails.

- the tractor unit is also formed as a pair of rubber pull rollers. About the rotational speed of the draw rollers, the common feed rate of the paper webs and thus the processing speed is determined. On the paper webs marks are applied at regular intervals, which are registered with web buttons. The take-off rollers are controlled via a control unit controlled by the signals of the web buttons. The take-off rolls are thereby braked substantially and so regulated on the web-specific finishing line between the take-off rolls and the tractor unit web tension.

- Other devices for longitudinal register-controlled together lead of webs are disclosed in EP328783 and DE1942444

- the present invention is based on the object of eliminating the described disadvantages of this known solution for finishing and merging a plurality of paper webs.

- the present invention should make it possible to improve paper webs of very different quality independently of each other, but accurate register, and at the same time perform very different finishing processes correctly and reliably, and the amount of waste should be kept as low as possible.

- a solution of the object is achieved by applying a method in which all features of claim 1 are realized, or when using a device with all features of claims 11 and 12.

- Advantageous or alternative embodiments are described in the dependent claims.

- the essential feature of the inventive solution is that in the device for longitudinal register controlled merging and refining in addition to the attached to the common finishing distance tractor unit in at least one web-specific processing path at least two voltage units are present, of which a first voltage adjusting unit before the web-specific processing path and a second voltage setting unit between the first voltage setting unit and the merging unit is arranged.

- the web tension prevailing in the paper web between the first and the second tensioning unit can thus be adjusted substantially independently of the web tension prevailing between the second tensioning unit and the tractor unit, in particular on the common finishing line.

- the web tension on the common processing path can be adjusted to a value substantially matching the web tension of the other webs. This avoids, for example, hitting unwanted wrinkles.

- tensioning unit units may also be added.

- more than two sections with defined web tension can be set. This is advantageous in particular when a paper web has to pass successively through a plurality of different finishing processes.

- the web tension seen in the direction of the paper web is substantially constant.

- the voltage setting units are preferably controlled in such a way that the web tension in the running direction of the paper web decreases in a cascading manner from partial stretch to partial stretch.

- the web tension is preferably set to a common, substantially the same value. Behind the tractor unit, in particular in the collecting device, the merged paper webs are essentially free of tension.

- the tractor unit In order to achieve the cascaded, stepwise drop in web tension in the machine direction, the tractor unit must pull the most.

- the preceding voltage-point units are controlled in such a way that they each draw less than the following voltage-setting unit. Alternatively, they can also be controlled so that they have a braking effect, each with respect to the subsequent voltage adjustment unit greater braking effect.

- the paper webs are firmly joined together in common processing steps, so that they can no longer be displaced in the longitudinal direction against each other. For example, they are held together with staples or partially glued together.

- the means for constructing and adjusting the web tension are advantageously constructed so that the web tension remains substantially constant over the entire width of the paper web. This is achieved approximately by forming tension point units and the tension unit as tension roller pairs, and in particular as rubber rollers. For rubber rolls, the pressure on the paper web passing through the pair of rolls is generally distributed more uniformly than in the case of known (hard) draw rolls, so that the web tension is set uniformly across the width.

- draw rolls in particular rubber rolls, can therefore also be provided on their circumference with a specific profile adapted to the shape of the surface of the continuous paper web.

- finishing products applied to the paper webs can be picked up by passing through the paper webs through the corresponding draw roller pairs via matching recesses of the profile, so that even in this case the pressure is distributed approximately uniformly over the width of the paper web.

- cylindrical rollers of a normal circumference of 24 "(60.96 cm) are used as the draw rollers, both of which are synchronously driven to give the same peripheral speed, and the axes of the two cylindrical rollers are exactly aligned with each other and perpendicular to the paper transport direction

- the contact pressure exerted on the intermediate paper webs by the pair of draw rolls equals straight

- the setting of the longitudinal register of a paper web can be done in principle in two ways. First, by the fact that the path of the paper web is directly adjustable within the web-specific processing path by means of a longitudinal register adjusting unit. Second, the fact that the elasticity of the paper webs connected and dependent on the web tension stretching of the paper webs is used to move the markers on the different paper webs relative to each other so that they are along the common processing line along register register.

- the direct adjustment of the travel path has the advantage that the longitudinal register of a paper web can be adjusted directly and independently of the web tension. Then it must be ensured that, at the same time as the path of the paper web is changed, its feed rate on the section of track lying in front of the longitudinal register adjusting unit is adjusted synchronously with the change in the travel path.

- tensioning units are formed by Glaswalzencrue.

- the arrangement of further such voltage units is particularly advantageous when the processing line is particularly long or when several processing steps are to be run on the processing line successively to adapt the web tension on each leg for the corresponding processing steps and to keep safe on each leg.

- a plurality of set on the same transport speed Buchzencrue can be combined to form a voltage adjustment unit. This has the purpose of ensuring a sufficient adhesion between the individual paper webs and optionally squeezing existing air bubbles, a problem that is particularly common in multi-ply paper webs, between the paper webs.

- At least one refining process may be carried out prior to the merging of all paper webs, to guide at least two paper webs together.

- FIG. 1 shows a simplified, partially schematic and not to the full scale representation of an embodiment of an apparatus according to the invention.

- Four paper webs 1, 2, 3 and 4 are each unrolled in the viewing direction of the feed units (not shown) and deflecting units (in the drawing, a deflection unit for third paper web 12c) is deflected by a right angle in the drawing to the right ,

- the deflection units are designed as so-called turning crosses 59a, 59b, 59c and 59d.

- a turning cross is a deflection unit consisting of at least one cylindrical deflecting roller, wherein the deflecting roller is provided with its own Rotary axis is arranged parallel to the plane defined by the paper surface and at an angle of 45 ° to the direction of running of the incoming paper.

- a first tension adjusting unit 19 By way of example, the first tensioning unit is designated 19d in Figure 1 for the paper web 4 and framed with a dashed line.

- the tension adjusting device 19d consists of a first deflecting roller 81, a variator 82, a nip roll 83, a tension measuring roll 84 and an optional second deflecting roll 85.

- the axes of all rolls are aligned parallel to one another.

- the variator 82 is disposed in the plane of symmetry associated with the first deflecting roller 81 and the tension measuring roller 84.

- the position of the variator 82 may be changed about the variator 82 in the plane of symmetry opposite the first deflecting roller 81 and the tension measuring roller 84 (ie, up and down in the illustration of FIG. 1) at substantially constant wrap angle of the paper web.

- the pressure roller 83 forms with the variator 82 a pair of rollers; it is arranged with pressure closure on the variator 82.

- the paper web is looped around the tension measuring roller 84 so that the web tension can be measured on the tension measuring roller 84 (a force pulling the tension measuring roller 84 upwards in FIG. 1) due to the force effect of the tensioned paper web.

- the bearings (not shown) of the axis of the tension measuring roll 84 are mounted in a force transducer (not shown).

- the second deflecting roller 85 deflects the paper web at the outlet of the tension adjusting device 19d in a desired direction of withdrawal. This function of the second deflecting roller 85 is not essential to the functioning of the arrangement shown as a tension adjusting unit.

- the web-specific processing lines 10a to 10d initially include those already described above essentially identical, first stress adjusting units 19a to 19d. This is followed by different web-specific finishing lines 13a to 13d, a second stress point unit 20a to 20d and means for congruent regulation of the longitudinal registers 14a to 14d. Subsequently, the paper webs 1 to 4 are brought together in the combination guide unit 21 and fed to a common processing line 22.

- the paper web 1 no longer passes through a web-specific refining process.

- the paper web 2 is folded in a folding plow 77 along its longitudinal direction.

- the paper web 3 passes through a gluing unit 72.

- Paper web 4 first passes through a punching device 73 with a punching waste remover 74, to which a collecting container for punching waste 75 is attached, and then a dispensing unit 76 for applying objects, such as reply cards, sample packages or the like, by means of the glue nozzle 78 are attached.

- the common processing line 22 consists in Figure 1 of a Falzpflug 79, which folds the four merged paper webs together in the longitudinal direction, the web scanner 24 and the traction unit 25, which is formed as a pair of two equal, pressed together and against each other rotatably driven draw rollers.

- the common processing section 22 is still attached to a collecting direction 26 for the finished and merged paper webs.

- a format cutter 27 is shown in FIG. In the plan view of Figure 4 can be seen in an exemplary embodiment possible further downstream elements of a collecting device 26, in particular a first rotary format cutter 28, a 90 ° deflection station 29, a second rotary format cutter 30 and a compensating stacking device 31 for the finished products cut to size.

- the second tensioning unit 20a to 20d consists essentially of a pair of unequal, cylindrical press-pressed rollers, namely the thicker, fixed second roller 92 and the thinner, against the stationary second roller 92 Pressed press roller 93.

- the forward speed of the paper web and thus a defined braking action relative to the tractor unit can be achieved via the rotational speed of the press roller 93 and thus on the intermediate section of the paper web, and so that in the common Verbeitungsumble 22 set a defined, the same web tension for all paper webs. Accordingly, compared to the first tensioning unit 19, in particular the pressure roller pair formed by the pressure roller 83 and the variator 82, a pulling action and thus likewise a defined web tension can be established.

- the means for congruent control of the longitudinal registers 14 shown in the example of Figure 1 comprise the longitudinal register setting unit 15, the longitudinal register key 16 and the longitudinal register control means (not shown).

- the longitudinal register adjusting unit 15 is advantageously between the end of the web-specific refining section 13 and arranged directly in front of the merger unit 21 and allows a direct adjustment of the path of the paper web on the web-specific refining section 13.

- a direct adjustment of the path of the paper web takes place in that a guide roller, which is arranged with its axis perpendicular to the direction of the paper web, is pressed against the paper web substantially perpendicular to the surface of the paper web, so that thereby the wrap angle the paper web changes around the guide roller. If the wrap angle becomes greater, the path of travel of the paper web also increases and its register is set back in the direction of travel relative to the register of other paper webs.

- To the longitudinal register adjusting unit 15 shown in Fig. 1 belongs the movable first roller 91 and the stationary second roller 92.

- the position of the first roller 91 substantially in the azimuthal direction around the second roller 92 the wrap angle of the paper web on the second roller 92 and thus the path of the paper web changed.

- a longitudinal position adjusting unit can be combined with a tension adjusting unit to form an arrangement consisting of only three rollers.

- 1 shows the combination of the L Lucasgsregisterstelltechnik 15 with the second tensioning unit 20 to one of only three rollers, namely the movable first roller 91, the fixed second roller 92 and the pressure roller 93, existing arrangement.

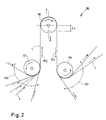

- the longitudinal register may for example also be set directly, with a second embodiment consisting of three rollers shown in FIG.

- a fixed input roller 97 deflects the direction of the incoming paper into the web 1 in a certain, designated with the direction of adjustment 102, the first direction of rotation.

- a reversing roller 98 which is displaceably arranged in the setting direction 102, deflects the direction of travel of the paper web from the setting direction 102 into the exactly opposite direction of reversal 103.

- the likewise fixed output roller 99 deflects the paper web 1 into a freely selectable, wide region 101 of outlet angles.

- the entry angle of the paper web 1 is freely selectable in a wide range 100. It is important that the wrap angle of the paper web around the guide roller 98 is exactly 180 °. This condition is easily met by a suitable choice of the relative arrangement of the input roller 97 and the output roller 99 with respect to the reverse roller 98.

- the position of the deflecting roller 98 can be displaced along the direction of adjustment 102. If the deflecting roller 98 is displaced to (or away from) the input roller 97 or exit roller 99 by a specific distance ⁇ x, the path of travel of the paper web is shortened (extended) by exactly twice the distance 2 ⁇ x. This makes it particularly easy to calibrate the setting of the longitudinal register exactly to the exact distance.

- FIG. 3 shows a scale-true, and in particular in the area of deflection units 59a to 59f realized deflection units and in the area of the merging unit 21 technically more detailed side view of a complete device according to the invention for refining and merging six paper webs 1 to 6.

- Die Paper webs are, as in Figure 1, dispensed in the viewing direction of the viewer from (not shown) feed units, printed in (not shown) digital printing systems and introduced deflected in the apparatus shown on the turnstiles 59a to 59f to the right. After passing through the turning crosses, the paper webs are already spatially over or under one another, but are not yet brought together in the sense of the invention.

- the paper web 6 passes through a dispensing unit 76, is then coated with glue from the glue nozzle 78 and glued together with the paper web 5 to the paper web 5 ' , Then, the paper webs 3, 4 and 5 'each still run separately into a combination of longitudinal register setting unit 15c to 15e and second tension adjusting unit 20c to 20e. The paper webs 3 and 4 then still pass the longitudinal register keys 16c and 16d, before they too, together with the paper web 5, reach the merging unit 21 and are brought together.

- the longitudinal register keys 16a to 16d detect the paper webs 1 to 4 passing in each case past the respective paper webs At regular intervals applied markers and each give a signal to the (not shown) control unit of the device. About the time sequence of the arrival of the signals, the control unit checks whether the longitudinal register of the individual paper webs 1 to 4 are congruent with each other in coverage and detects for each paper web 1 to 4 a possible deviation. If a deviation is detected for one of the paper webs 1 to 4, a control signal is sent to the corresponding longitudinal register adjusting unit 15a to 15d for each paper web deviating in register via an associated longitudinal register control device (not shown) to correct the deviation.

- the web scanner 24 mounted immediately in front of the tractor unit 25 detects the markings applied to the paper web 5 'resting on top of the other paper webs in the area of the merging unit 21 and the subsequent common processing line and outputs corresponding signals to the control unit.

- the control unit detects the common running speed of the merged paper web and can adjust the absolute running speed via a control unit that controls the train unit.

- a possible deviation of the longitudinal register of the paper web 5 'from the longitudinal registers of the paper webs 1 to 4 can be determined from a comparison of the time sequence of the arrival of the signals from the web scanner 24 with the sequence of signals generated by the longitudinal register keys 16a to 16d Paper web 5 'associated longitudinal register adjusting unit 15 e be corrected.

- the merging unit 21 has, as shown in Figure 3, advantageous for at least each of the incoming paper webs 1 to 5 ', a guide roller 94a to 94e and a guide roller 95a to 95e.

- the axes of rotation of all deflecting rollers 94a to 94e are arranged in a plane, whereby the paper webs 1 to 5 'abut each other after passing around the deflecting rollers 94a to 94e.

- Each of the guide rollers is mounted with a force transducer, with which the web tension of the respective paper web is measured.

- the merged paper webs on the common processing line pass through a final folding plow 79, the drawing unit 25, a format cutter and further units (not shown in FIG. 3, but in FIG. 4 in plan view), in particular a first rotary cutter 28, a 90 ° -Umlenkstation 29 and a second size cutter 30.

- the cut from the merged, endless paper web to size, individual finished products of the finishing process are finally stacked in a compensating stacking device 31 on top of each other.

- An overall view of the arrangement and mounting of the functional elements of the device shows a modular construction of the device.

- FIG. 4 shows a top view of the same device, which is shown in side view in FIG. This view again illustrates the modular design of the entire device.

- each of the feeding units 10a to 10f comprises a unwinding unit 40a to 40f, which includes, in particular, the unwinder 41a to 41f shown in Fig. 4 with stock drums 42a to 42f, and the web guiding apparatus 49a to 49f.

- each paper web 1 through 6 passes through a digital printing system 71a through 71f. Then pass through the paper webs 1 to 6 clearly recognizable from above turning crosses 59a to 59f, and run on the following routes already spatially over or under each other, so that in this illustration the elements of the web-specific finishing lines shown in Figure 3 are not recognizable.

- Figure 5 shows a detailed side view of a single feed unit as provided in the apparatus shown in Figures 3 and 4 for each paper web.

- the unwinding device 41 can be clearly seen in the unwinding unit 40 with, inter alia, the supply drum 42 and the web guiding device 49, as well as the digital printing system 71 in the further course of the paper web.

- a supply of a paper web to be finished is rolled up into a roll.

- a paper web is folded in longitudinal sections.

- the folds are advantageously mounted on the paper web synchronously with a possible page register and arranged so that they affect the appearance of the paper web as little as possible disturbing.

Landscapes

- Controlling Rewinding, Feeding, Winding, Or Abnormalities Of Webs (AREA)

- Replacement Of Web Rolls (AREA)

- Registering, Tensioning, Guiding Webs, And Rollers Therefor (AREA)

- Laminated Bodies (AREA)

Description

- Die Erfindung betrifft ein Verfahren bzw. eine zur Ausführung des Verfahrens geeignete Vorrichtung zum längsregister-kontrollierten Veredeln und Zusammenführen mehrerer unterschiedlicher Papierbahnen nach dem Oberbegriff des Anspruchs 1 bzw. 11.

- Unter einer "Papierbahn" im Sinne der Erfindung wird jedes Material verstanden, das bahnenförmig vorliegt. Dabei kann eine Bahn beispielsweise aus Papier oder aus einem Folienmaterial, zum Beispiel einem Kunststoffmaterial, bestehen. Die Papierbahn kann bereits vorbearbeitet sein. Beispiele von Vorbearbeitungen sind das Bedrucken und das Beschichten einzelner Papierbahnen oder das Zusammenbringen mehrer einzelner Papierbahnen zu einer neuen, mehrschichtigen Papierbahn.

- Unter dem "Veredeln" einer Papierbahn im Sinne der Erfindung versteht man jegliche Form von Bearbeitung einer Papierbahn, wobei als Beispiele für Veredelungsprozesse das Bedrucken, Beschichten oder Aufprägen von Mustern, das Falzen, Lochen oder Stanzen, das Nummerieren und/oder Personalisieren von Längsabschnitten der Papierbahn, das Erstellen von Adressfenstern und gegebenfalls deren Abdeckung, beispielweise mit durchsichtigen Folien, sowie das Aufbringen von Etiketten, Papier- oder Kunststoffkarten oder Musterpäckchen genannt seien.

- Unter dem "Zusammenführen" einzelner Papierbahnen im Sinne der Erfindung versteht man das untereinander Anordnen der einzelnen Papierbahnen, die getrennt und unabhängig voneinander veredelt worden sind. Unter dem Begriff "untereinander anordnen" wird hier normalerweise verstanden, dass die Papierbahnen in unmittelbaren Kontakt miteinander gebracht werden. In besonderen Anwendungen können die Papierbahnen aber auch in einem gewissen Abstand voneinander verbleiben, jedoch ohne dass sie sich noch relativ zueinander verschieben. Nach dem Zusammenführen können die Papierbahnen eine weitere, gemeinsame Verarbeitungsstrecke durchlaufen.

- Beim Veredeln einer einzelnen, endlosen Papierbahn muss man im allgemeinen für eine Synchronisierung von Abläufen und für eine fehlerfreie Weiterverarbeitung die Bahngeschwindigkeit korrekt einhalten.

- Das korrekte Einhalten der Bahngeschwindigkeit kann dadurch erreicht werden, dass man beidseitig an den Rändern der Papierbahn Registerlochungen vorsieht, in die Stichelbänder, die entlang der Bearbeitungs- bzw. Veredelungsstrecke angeordnet sind, eingreifen, und so einen kontrollierbaren, synchronen Vorschub gewährleisten. Die Längsregistrierung mit Registerlochungen hat jedoch den Nachteil, dass der mit.den Registerlochungen versehene Rand im allgemeinen in einem weiteren, zusätzlichen Bearbeitungsschritt entfernt werden muss. Ausserdem stellt das Entfernen des perforierten Randes den Verlust von an sich hochwertigem Material dar. Schliesslich kann die Methode der beidseitigen Registerlochungen nicht verwendet werden, wenn die Papierbahn in einem der Veredelungsschritte gefaltet werden soll.

- Bei einer alternativen Methode der Längsregistrierung wird die Papierbahn mit Markierungen versehen, die in Längsrichtung in regelmässigen Abständen, vorteilhaft passergenau mit dem Längsregister, auf der Papierbahn aufgebracht sind. Diese Markierungen werden von einem Bahntaster registriert und mit den vom Bahntaster erzeugten Signalen wird über eine entsprechende Steuerung des Bahnvorschubs eine passergenaue weitere Verarbeitung der Papierbahn ermöglicht. Die Steuerung des Bahnvorschubs wirkt dabei beispielsweise auf den Antrieb von Zugwalzen, die in Laufrichtung der Papierbahn gesehen hinter der Bearbeitungsstrecke angeordnet sind, oder bremsend auf Abrollwalzen, die zwischen dem aufgerollten oder -gefalteten Vorrat der zu veredelnden Papierbahn und der Bearbeitungsstrecke angeordnet sind. Mit der Methode der Längsregistrierung werden die Nachteile von Registerlochungen vermieden.

- Wenn nicht nur eine, sondern mehrere Papierbahnen veredelt und anschliessend gemeinsam weiterverarbeitet werden sollen, ergibt sich ein ganz anderer Sachverhalt. Eine solche Forderung ergibt sich beispielsweise beim Zeitungsdruck.

- In einem an sich bekannten Ansatz zur Lösung dieser Aufgaben (WO 95/28345) werden eine Vorrichtung und ein Verfahren zum voneinander unabhängigen Veredeln, längsregistergenauen Zusammenführen und gegebenenfalls gemeinsamen Weiterverarbeiten von Papierbahnen vorgeschlagen. Nach diesem Verfahren werden die verschiedenen Papierbahnen von einer Vorratstrommel über ein als erste Spannungsstelleinheit dienendes Paar von Abzugswalzen in bahnspezifische Veredelungsstrecken geleitet, dort einzeln und unabhängig voneinander veredelt, gegebenenfalls über Umlenkwalzen zusammengeführt und einer gemeinsamen Verarbeitungsstrecke zugeführt. In der gemeinsamen Verarbeitungsstrecke, vorzugsweise nach den bahnspezifischen Veredelungsstrecken und unmittelbar vor der gemeinsamen Verarbeitungsstrecke, ist eine Zugeinheit angeordnet, mittels der in allen Papierbahnen zwischen den Abzugswalzen und der Zugeinheit in Längsrichtung der Papierbahn eine für alle Papierbahnen im wesentlichen gleiche Zugspannung aufgebaut wird. Vorzugsweise sind die Zugrollen so ausgebildet, dass jeweils eine über die volle Breite der jeweiligenPapierbahnen im wesentlichen konstante Zugspannung herrscht. Vorzugsweise ist die Zugeinheit auch als ein Paar von Zugwalzen aus Gummi ausgebildet. Über die Drehgeschwindigkeit der Zugwalzen wird die gemeinsame Vorschubgeschwindigkeit der Papierbahnen und damit die Verabeitungsgeschwindigkeit bestimmt. Auf den Papierbahnen sind in gleichmässigen Abständen Markierungen aufgebracht, die mit Bahntastern registriert werden. Über eine von den Signalen der Bahntaster angesteuerte Steuereinheit werden die Abzugswalzen angesteuert. Die Abzugswalzen werden dabei im wesentlichen gebremst und so die auf der bahnspezifischen Veredelungsstrecke zwischen den Abzugswalzen und der Zugeinheit herrschende Bahnspannung geregelt. Weitere Vorrichtungen zum Längsregister-kontrollierten Zusammen führen von Bahnen werden in der EP328783 sowie in der DE1942444 offenbart

- Die Schwierigkeiten bei der Veredelung erhöhen sich weiter, wenn Papierbahnen von unterschiedlicher Qualität veredelt werden sollen oder wenn einzelne Papierbahnen sehr verschiedene Veredelungsschritte durchlaufen sollen. Bei Papierbahnen mit deutlich abweichender Qualität denke man an Seidenpapier oder an sogenannte chemische Papiere. Beispielsweise sind das Durchschlagpapiere, die mit mikroskopisch kleinen Farbkapseln versehen sind, die beim Ausüben von Druck die in ihnen enthaltene Farbe abgeben. Bei unterschiedlichen Veredelungsschritten denke man beispielsweise an das Ausstanzen von Adressfenstern, das Einkleben von Werbepäckchen oder das Zusammenfalten in Längsrichtung von an sich breiteren Papierbahnen zu schmaleren, ausfaltbaren Papierbahnen. Solch unterschiedliche Veredelungsschritte können beispielsweise beim Zusammenbinden von Werbematerial zu Heften gefordert sein.

- Im praktischen Einsatz der vorgeschlagenen Lösung zeigen sich jedoch ihre Nachteile. Besonders dann, wenn die auf der bahnspezifischen Veredelungsstrecke herrschenden Bahnspannungen der einzelnen Papierbanen für einen optimalen Ablauf der Veredelungsprozesse sehr unterschiedlich eingestellt werden müssen, beobachtet man, dass einzelne Papierbahnen "zusammenfallen" und/oder dass sie auf der gemeinsamen Bearbeitungsstrecke ungewünschte Falten werfen. Dadurch wird die Ausführung der Veredelungsprozesse gestört und/oder mehr Ausschuss produziert.

- Der vorliegenden Erfindung liegt nun die Aufgabe zugrunde, die beschriebenen Nachteile dieser bekannten Lösung zum Veredeln und Zusammenführen mehrerer Papierbahnen zu beseitigen. Insbesondere soll die vorliegende Erfindung es ermöglichen, Papierbahnen sehr unterschiedlicher Qualität unabhängig voneinander, jedoch registergenau, zu veredeln und gleichzeitig sehr verschiedenartige Veredelungsprozesse korrekt und zuverlässig auszuführen, wobei auch die Menge von Ausschuss möglichst gering gehalten werden soll. Eine Lösung der Aufgabe wird erreicht durch Anwendung eines Verfahrens, bei dem alle Merkmale des Anspruchs 1 verwirklicht sind, bzw. bei Verwendung einer Vorrichtung mit allen Merkmalen der Ansprüche 11 und 12. Vorteilhafte bzw. alternative Ausführungsformen werden in den abhängigen Ansprüchen beschrieben.

- Das wesentliche Merkmal der erfindungsgemässen Lösung ist es, dass in der Vorrichtung zum längsregister-kontrollierten Zusammenführen und Veredeln zusätzlich zu der nach der gemeinsamen Veredelungsstrecke angebrachten Zugeinheit in wenigstens einer bahnspezifischen Verarbeitungsstrecke mindestens zwei Spannungsstelleinheiten vorhanden sind, von denen eine erste Spannungsstelleinheit vor der bahnspezifischen Verarbeitungsstrecke und eine zweite Spannungsstelleinheit zwischen der ersten Spannungsstelleinheit und der Zusammenführungseinheit angeordnet ist. Die zwischen der ersten und der zweiten Spannungsstelleinheit - üblicherweise entlang der bahnspezifischen Verarbeitungsstrecke - in der Papierbahn herrschende Bahnspannung kann somit im wesentlichen unabhängig von der zwischen der zweiten Spannungsstelleinheit und der Zugeinheit, insbesondere auf der gemeinsamen Veredelungsstrecke, herrschenden Bahnspannung eingestellt werden. Durch die Entkoppelung der Bahnspannungen auf den beiden Teilstrecken wird es einerseits möglich, die Bahnspannung auf der bahnspezifischen Verarbeitungsstrecke optimal an die Erfordernisse des bahnspezifischen Veredelungsprozesses anzupassen. Andererseits kann unabhängig vom bahnspezischen Veredelungsschritt die Bahnspannung auf der gemeinsamen Verarbeitungsstrecke auf einen mit den Bahnspannungen der anderen Bahnen im wesentlichen übereinstimmenden Wert eingestellt werden. Damit wird beispielsweise das Schlagen von ungewünschten Falten vermieden.

- Je nach den Erfordernissen des Veredelungsprozesses können zusätzlich zur ersten und zweiten Spannungsstelleinheit und zur Zugeinheit auch weitere Spannungsstelleinheiten hinzugefügt werden. Damit können mehr als zwei Teilstrecken mit definierten Bahnspannungen eingestellt werden. Dies ist insbesondere dann vorteilhaft, wenn eine Papierbahn nacheinander mehrere unterschiedliche Veredelungsprozesse durchlaufen muss.

- Auf den Teilstrecken ist die Bahnspannung in Laufrichtung der Papierbahn gesehen im wesentlichen konstant. Die Spannungsstelleinheiten werden vorzugsweise so angesteuert, dass die Bahnspannung in Laufrichtung der Papierbahn von Teilstrecke zu Teilstrecke kaskadenartig abnimmt.

- Auf der gemeinsamen Verarbeitungsstrecke sind die Bahnspannungen vorzugsweise auf einen gemeinsamen, im wesentlichen gleichen Wert eingestellt. Hinter der Zugeinheit, insbesondere in der Auffangeinrichtung sind die zusammengeführten Papierbahnen im wesentlichen spannungsfrei.

- Um den in Laufrichtung kaskadenförmigen, stufenweisen Abfall der Bahnspannung zu erzielen, muss die Zugeinheit am stärksten ziehen. Die davor liegenden Spannungsstelleinheiten werden so angesteuert, dass sie jeweils weniger stark als die nachfolgende Spannungsstelleinheit ziehen. Alternativ können sie auch so angesteuert werden, dass sie eine bremsende Wirkung haben, mit jeweils gegenüber der nachfolgenden Spannungsstelleinheit grösserer Bremswirkung.

- Häufig weicht nur bei einer Papierbahn die Bahnqualität oder der bahnspezifische Veredelungsschritt von den im wesentlichen gleichen Bahnqualitäten bzw. Veredelungsschritt der übrigen Papierbahnen ab. Für beide vorgenannten Fälle sei je ein Beispiel genannt: i) das Einfügen von einer besonders dünnen und reissempfindlichen Bahn aus Durchschlagpapier in einen Stapel von Papierbahnen normaler Bahnqualität; ii) das Zusammenführen von Papierbahnen, die an sich nur zu bedrucken sind, zu einem personalisierten Werbeprospekt, bei dem die Titelseite eine Öffnung für ein Adressfenster aufweisen soll, wobei die Öffnung aus der Papierbahn ausgestanzt wird. In diesen Fällen ist es meist ausreichend, die Bahnspannung lediglich auf der in Bezug auf Bahnqualität oder bahnspezifischen Veredelungsschritt abweichenden Papierbahn gesondert einzustellen.

- Je nach Art des Veredelungsprozesses werden die Papierbahnen in gemeinsamen Verarbeitungsschritten fest miteinander verbunden, so dass sie nicht mehr in Längsrichtung gegeneinander verschoben werden können. Beispielsweise werden sie dort mit Heftklammern zusammengehalten oder teilweise miteinander verleimt.

Bei wieder anderen Veredelungsprozessen kann es nur erforderlich sein, dass die Papierbahnen auf der gemeinsamen Verarbeitungsstrecke lediglich, gegebenenfalls reibend, gegeneinander anliegen. Dann ist es innerhalb bestimmter Grenzen tolerierbar, die Bahnspannung in jeder Papierbahn auf der gemeinsamen Verarbeitungsstrecke leicht unterschiedlich, jedoch im wesentlichen auf einen für alle Bahnen gemeinsamen Wert einzustellen. Sollen die Papierbahnen jedoch auf der gemeinsamen Bearbeitungsstrecke fest miteinander verbunden werden, dann ist es notwendig, die Bahnspannungen sehr genau auf den gleichen Wert einzustellen. - Die Mittel zum Aufbau und Einstellen der Bahnspannung, insbesondere die erste, die zweite und mögliche weitere Spannungsstelleinheiten sowie die Zugeinheit, sind vorteilhaft so konstruiert, dass die Bahnspannung über die gesamte Breite der Papierbahn im wesentlichen konstant bleibt. Dies wird näherungsweise dadurch erreicht, dass Spannungsstelleineinheiten und die Zugeineinheit als Zugwalzenpaare, und insbesondere als Gummiwalzen, ausgebildet sind. Bei Gummiwalzen wird der Druck auf die durch das Walzenpaar laufende Papierbahn im allgemeinen gleichmässiger verteilt als bei bekannten (harten) Zugwalzen, so dass die Bahnspannung über die Breite gleichmässig eingestellt wird.

- Gerade für veredelte Papierbahnen ist die Forderung nach möglichst guter Gleichmässigkeit der Bahnspannung über die Breite der Papierbahn von wesentlicher Bedeutung, insbesondere damit ein Einreissen der Papierbahn oder das Auftreten von ungewünschten Falten und somit der Verlust veredelten Materials möglichst vermieden wird. Vorteilhaft können Zugwalzen, insbesondere Gummiwalzen, daher auch an ihrem Umfang mit einem bestimmten, an die Form der Oberfläche der durchlaufenden Papierbahn angepassten Profil versehen werden. Beispielsweise können auf die Papierbahnen aufgebrachte Veredelungsprodukte beim Durchlaufen der Papierbahnen durch die entsprechenden Zugwalzenpaare über passende Ausnehmungen des Profils aufgenommen werden, so dass auch in diesem Fall der Druck annähernd gleichmässig über die Breite der Papierbahn verteilt wird.

- Im allgemeinen werden als Zugwalzen Zylinderwalzen mit einem Normalumfang von 24" (60,96 cm) verwendet. Beide Zylinderwalzen des Zugwalzenpaares werden üblicherweise synchron angetrieben, sodass die gleiche Umfangsgeschwindigkeit gegeben ist. Die Achsen der beiden Zylinderwalzen sind genau aufeinander ausgerichtet und stehen senkrecht zur Papiertransportrichtung. Damit wird der vom Zugwalzenpaar auf die dazwischenliegenden Papierbahnen ausgeübte Anpressdruck gleich und die Papierbahnen werden ohne den geringsten Umschlingungswinkel geradlinig transportiert. Es ist offensichtlich, dass abhängig vom Material bzw. der Nachgiebigkeit der Umhüllung der Zugwalzen oder von der Glattheit der Oberfläche der Papierbahn, die Umfangsgeschwindigkeit der Zugwalzenpaare an die jeweilige Dicke der dazwischen transportierten Papierbahnen angepasst werden muss. In besonderen Anwendungsfällen kann es auch vorteilhaft sein, die beiden Zugwalzen separat und unabhängig voneinander anzutreiben.

- Die Einstellung des Längsregisters einer Papierbahn kann prinzipiell auf zwei Arten erfolgen. Zum ersten dadurch, dass der Laufweg der Papierbahn innerhalb der bahnspezifischen Verarbeitungsstrecke mittels einer Längsregisterstelleinheit direkt einstellbar ist. Zum zweiten dadurch, dass die mit der Elastizität der Papierbahnen verbundene und von der Bahnspannung abhängige Dehnung der Papierbahnen ausgenutzt wird, um die Markierungen auf den verschiedenen Papierbahnen relativ gegeneinander so zu verschieben, dass sie auf der gemeinsamen Verarbeitungsstrecke längsregistergenau in Deckung sind.

- Die direkte Einstellung des Laufweges hat den Vorteil, dass das Längsregister einer Papierbahn direkt und unabhängig von der Bahnspannung eingestellt werden kann. Dann ist dafür zu sorgen, dass gleichzeitig mit der Veränderung des Laufweges der Papierbahn ihr Vorschub auf der vor der Längsregisterstelleinheit liegenden Teilstrecke synchron zur Veränderung des Laufweges angepasst wird.

- Bei der zweiten Möglichkeit der Einstellung des Längsregisters unter Ausnutzung der elastischen Dehnung der Bahnen kann es zu Problemen kommen, wenn nämlich Papierbahnen in einem anderem Dehnungszustand bedruckt werden als in dem, in dem sie im fertigen Produkt vorliegen. Dann können unakzeptable Verzerrungen des Druckbildes die Folge sein. Eine Abhilfe dieses Problems liefert die Technik des Digitaldrucks. Beim Digitaldruck kann die spätere Verzerrung des Druckbildes bereits beim Drucken kompensiert werden, indem das Druckbild bewusst in entgegengesetzter Richtung so verzerrt aufgebracht wird, dass die spätere Verzerrung in Folge der sich ändernden Dehnung der Papierbahn kompensiert wird. Bedrucken gehört zu den häufigsten Arten der Vorbearbeitung von zu veredelnden Papierbahnen. Die hier beschriebene Kombination der Technik des Digitaldrucks mit der Technik der dehnungsbasierten Längsregistereinstellung bietet hier ein besonderes Potential zur Vereinfachung und Kostensenkung von Veredelungsprozessen, weil eine Vorbearbeitung der Papierbahnen entfallen kann und preiswerteres Rohpapier verwendet werden kann, wenn alle für das Fertigprodukt erforderlichen Veredelungsprozesse in einer Vorrichtung integriert ausgeführt werden können.

- Vorzugsweise werden Spannungsstelleinheiten durch Zugwalzenpaare gebildet. Die Anordnung weiterer solcher Spannungsstelleinheiten ist insbesondere dann vorteilhaft, wenn die Verarbeitungsstrecke besonders lang ist oder wenn auf der Verarbeitungsstrecke nacheinander mehrere Veredelungsschritte zu durchlaufen sind, um die Bahnspannung auf jeder Teilstrecke für die entsprechenden Verarbeitungsschritte anzupassen und auf jeder Teilstrecke sicher zu halten.

- In Abhängigkeit von der Qualität der Papierbahn, insbesondere bei Papierbahnen mit besonders glatter Oberfläche, können auch mehrere auf gleiche Transportgeschwindigkeit eingestellte Zugwalzenpaare zu einer Spannungsstelleinheit zusammengefasst sein. Dies hat den Zweck, einen ausreichenden Kraftschluss zwischen den einzelnen Papierbahnen zu gewährleisten und gegebenenfalls vorhandene Luftbläschen, ein besonders bei mehrlagigen Papierbahnen häufig auftretendes Problem, zwischen den Papierbahnen auszupressen.

- Mit einer erfindungsgemässen Vorrichtung wird es auch möglich, dass je nach Anforderung auch vor dem Zusammenführen aller Papierbahnen wenigstens ein Veredelungsprozess darin bestehen kann, wenigstens zwei Papierbahnen zusammen zu führen.

- Die Erfindung wird nun im folgenden anhand der Zeichnung rein beispielhaft beschrieben. Es zeigen:

- Fig. 1

- eine teilweise schematische Seitenansicht einer ersten Ausführungsform einer kompletten Vorrichtung;

- Fig. 2

- eine Längsregisterstelleinheit zur direkten Einstellung des Längsregisters;

- Fig. 3

- eine realistische Seitenansicht einer zweiten Ausführungsform einer kompletten Vorrichtung;

- Fig. 4

- eine Draufsicht der zweiten Ausführungsform einer kompletten Vorrichtung;

- Fig. 5

- eine schematische Seitenansicht der ersten Ausführungsform, mit Blickrichtung senkrecht zu der in Fig. 1 und

- Fig. 6

- eine schematische Seitenansicht einer dritten Ausführungsform mit besonderer Verdeutlichung der Elemente der.Steuereinheit.

- Die Figuren werden im folgenden zusammenhängend beschrieben.

- Figur 1 zeigt eine vereinfachte, teilweise schematische und nicht in allen Teilen masstabsgetreue Darstellung einer Ausführungsform einer erfindungsgemässen Vorrichtung. Vier Papierbahnen 1, 2, 3 und 4 werden in Blickrichtung des Betrachters jeweils von (nicht gezeigten) Zuführeinheiten abgerollt und über Umlenkeinheiten (in der Zeichnung ist eine Umlenkeinheit für dritte Papierbahn mit 12c bezeichnet) um einen rechten Winkel in der Zeichnung nach rechts'umgelenkt.

- Im gezeigten Beispiel sind die Umlenkeinheiten als sogenannte Wendekreuze 59a, 59b, 59c und 59d ausgeführt. Ein Wendekreuz ist eine aus wenigstens einer zylindrische Umlenkwalze bestehenden Umlenkeinheit, wobei die Umlenkwalze mit ihrer Drehachse parallel zu der von der Papieroberfläche definierten Ebene und unter einem Winkel von 45° zur Laufrichting des einlaufenden Papiers angeordnet ist. Nach dem Durchlaufen des Wendekreuzes ist die Normale auf die von der Papieroberfläche definierten Ebene unverändert geblieben oder hat sich umgekehrt (d.h. die Papierbahn wurde "von oben nach unten" gewendet), die Laufrichtung der Papierbahn ist jedoch um einen rechten Winkel (90°) umgelenkt. Eine Seitenansicht solcher Wendekreuze 59a, 59b, 59c, 59d, 59e und 59f ist in Figur 3, eine Draufsicht in Figur 4 gezeigt.

- Die genaue Funktionsweise eines Wendekreuzes ist für die Erfindung unwesentlich. Vorteilhaft ermöglichen solche Wendekreuze jedoch einen wie in den Figuren 2 und 3 deutlich gezeigten, räumlich kompakten und platzsparenden Aufbau der gesamten Vorrichtung. Alle zu veredelnden Papierbahnen 1 bis 6 werden aus parallel nebeneinander angeordneten, im wesentlichen baugleichen Abrolleinheiten 40a bis 40f (Fig. 4) in ebenfalls parallel nebeneinander angeordnete, durch im wesentlichen baugleiche Digitaldrucksysteme 71a bis 71f (Fig. 4) zugeführt und dort bedruckt, und anschliessend über Wendekreuze 59a bis 59f in die gleiche Laufrichtung umgelenkt.

- Nach dem Wendekreuz folgt für jede Papierbahn als erstes Mittel zur Regelung der Bahnspannung eine erste Spannungsstelleinheit 19. Beispielhaft ist in Figur 1 für die Papierbahn 4 die erste Spannungsstelleinheit mit 19d bezeichnet und mit gestrichelter Linie umrahmt.

- Diese bevorzugte Ausführungsform einer Spannungsstelleinrichtung 19d wird nun anhand der Darstellung in der Figur 1 beschrieben. Die Spannungsstelleinrichtung 19d besteht aus einer ersten Umlenkwalze 81, einem Variator 82, einer Andruckwalze 83, einer Spannungsmesswalze 84 und einer optionalen zweiten Umlenkwalze 85. Die Achsen aller Walzen sind parallel zueineander ausgerichtet. Der Variator 82 ist in der Symmetrieebene, die zur ersten Umlenkwalze 81 und zur Spannungsmesswalze 84 gehört, angeordnet. Die Position des Variators 82 kann in der Symmetrieebene gegenüber der ersten Umlenkwalze 81 und der Spannungsmesswalze 84 (d.h. in der Darstellung der Figur 1 nach oben bzw. unten) bei im wesentlichen gleichbleibendem Umschlingungswinkel der Papierbahn um den Variator 82 geändert werden. Die Andruckwalze 83 bildet mit dem Variator 82 ein Walzenpaar; sie ist mit Druckschluss auf den Variator 82 angeordnet. Die Papierbahn ist um die Spannungsmesswalze 84 geschlungen, so dass die Bahnspannung aufgrund der Kraftwirkung der gespannten Papierbahn auf die Spannungsmesswalze 84 (in der Figur 1 eine die Spannungsmesswalze 84 nach oben ziehende Kraft) gemessen werden kann. Zweckmässigerweise sind die Lager (nicht gezeigt) der Achse der Spannungsmesswalze 84 in einem Kraftaufnehmer (nicht gezeigt) gelagert. Die zweite Umlenkwalze 85 lenkt die Papierbahn am Ausgang der Spannungsstelleinrichtung 19d in eine gewünschte Auslaufrichtung um. Diese Funktion der zweiten Umlenkwalze 85 ist nicht wesentlich für das Funktionieren der gezeigten Anordnung als Spannungsstelleinheit.

- Wie in den Figuren 1 (bzw. 3) gezeigt, laufen alle 4 (bzw. 6) Papierbahnen nach dem Durchlaufen der Wendekreuze 59a bis 59d (bzw. 59f) bereits räumlich gesehen über- bzw. untereinander. Sie sind dabei jedoch noch nicht zusammengeführt, sondern durchlaufen erst noch unabhängig voneinander bahnspezifische Verarbeitungsstrecken 10a bis 10d.

- Zu den bahnspezifische Verarbeitungsstrecken 10a bis 10d gehören zunächst die oben bereits beschriebenen im wesentlichen baugleichen, ersten Spannungsstelleinheiten 19a bis 19d. Dann folgen unterschiedliche bahnspezifische Veredelungsstrecken 13a bis 13d, eine zweite Spannungsstelleinheite 20a bis 20d und Mittel zur kongruenten Regelung der Längsregister 14a bis 14d. Anschliessend werden die Papierbahnen 1 bis 4 in der Zusamenführungseinheit 21 zusammengeführt und einer gemeinsamen Bearbeitungstrecke 22 zugeführt.

- In dem in Figur 1 gezeigten Beispiel durchläuft die Papierbahn 1 keinen bahnspezifischen Veredelungsprozess mehr. Die Papierbahn 2 wird in einem Falzpflug 77 entlang ihrer Längsrichtung gefaltet. Die Papierbahn 3 durchläuft ein Leimwerk 72. Papierbahn 4 durchläuft zunächst eine Stanzeinrichtung 73 mit einen Stanzabfallbeseitiger 74, an dem ein Auffangbehälter für Stanzabfall 75 befestigt ist, und anschliessend ein Spendeaggregat 76 zum Aufbringen von Objekten, wie beispielsweise Antwortkartenn, Probepäckchen oder dergleichen, die mittels der Leimdüse 78 angebracht werden.

- Die gemeinsame Bearbeitungsstrecke 22 besteht in Figur 1 aus einem Falzpflug 79, der die vier zusammengeführten Papierbahnen gemeinsam in Längsrichtung faltet, dem Bahntaster 24 und der Zugeinheit 25, die als Paar von zwei gleichen, aufeinandergedrückten und gegeneinender drehend angetriebenen Zugwalzen ausgebildet ist.

- Der gemeinsamen Bearbeitungsstrecke 22 schliest sich noch eine Auffangrichtung 26 für die veredelten und zusammengeführten Papierbahnen an. Als erstes Element der Auffangeinrichtung 26 wird in der Figur 1 noch ein Formatschneider 27 gezeigt. In der Draufsicht von Figur 4 erkennt man in einer beispielsweisen Ausführungsform mögliche weitere nachfolgende Elemente einer Auffangeinrichtung 26, insbesondere einen ersten Rotationsformatschneider 28, eine 90° Umlenkstation 29, einen zweiten Rotationsformatschneider 30 und eine kompensierende Stapeleinrichtung 31 für die auf Format zugeschnittenen Fertigprodukte.

- In Figur 1 besteht für jede Papierbahn 1 bis 4 die zweite Spannungsstelleinheit 20a bis 20d im wesentlichen aus einem Paar ungleicher, zylindrischer, mit Druckschluss gegeneinander gepresster Walzen, nämlich aus der dickeren, feststehenden zweiten Walze 92 und der dünneren, gegen die feststehende zweite Walze 92 angedrückten Presswalze 93.

- Bei festem Druckschluss, d.h. wenn ein Durchgleiten der Papierbahn'durch die aufeinander gepressten Walzen nicht möglich ist, lässt sich über die Umdrehungsgeschwindigkeit der Presswalze 93 die Vorlaufgeschwindigkeit der Papierbahn und damit eine gegenüber der Zugeinheit 25 definierte, vorzugsweise bremsende Wirkung erzielen und somit auf dem dazwischenliegenden Teilstück der Papierbahn, und damit in der gemeinsamen Verbeitungsstrecke 22 eine definierte, für alle Papierbahnen gleiche Bahnspannung einstellen. Entsprechend kann gegenüber der ersten Spannungsstelleinheit 19, insbesondere dem aus der Andruckswalze 83 und dem Variator 82 gebildeten Druckwalzenpaar, eine ziehende Wirkung und damit ebenfalls eine definierte Bahnspannung aufgebaut werden.

- Die im Beispiel der Figur 1 gezeigten Mittel zur kongruenten Regelung der Längsregister 14 umfassen die Längsregisterstelleinheit 15, den Längsregistertaster 16 und die (nicht gezeigte) Längsregisterregeleinrichtung. Die Längsregisterstelleinheit 15 ist vorteilhaft zwischen dem Ende der bahnspezifischen Veredelungsstrecke 13 und unmittelbar vor der Zusammenführungseinheit 21 angeordnet und ermöglicht eine direkte Einstellung des Laufweges der Papierbahn auf der bahnspezischen Veredelungsstrecke 13.

- Allgemein betrachtet, kann eine direkte Einstellung des Laufweges der Papierbahn beispielsweise dadurch erfolgen, dass eine Umlenkwalze, die mit ihrer Achse senkrecht zur Laufrichtung der Papierbahn angeordnet ist, im wesentlichen senkrecht zur Oberfläche der Papierbahn gegen die Papierbahn gedrückt wird, so dass sich dadurch der Umschlingungswinkel der Papierbahn um die Umlenkwalze ändert. Wird der Umschlingungswinkel grösser, so nimmt auch der Laufweg der Papierbahn zu und ihr Register wird gegenüber dem Register anderer Papierbahnen in Laufrichtung gesehen zurückversetzt.

- Zu der in Figur 1 gezeigten Längsregisterstelleinheit 15 gehört die bewegliche erste Walze 91 und die feststehende zweite Walze 92. Durch Lageveränderung der ersten Walze 91 im wesentlichen in azimutaler Richtung um die zweite Walze 92 herum wird der Umschlingungswinkel der Papierbahn auf der zweiten Walze 92 und somit der Laufweg der Papierbahn verändert.

- Besonders vorteilhaft lässt sich, wie in Figur 1 gezeigt, eine Länggsregisterstelleinheit mit einer Spannungsstelleinheit zu einer aus nur drei Walzen bestehenden Anordnung kombinieren. Figur 1 zeigt die Kombination der Länggsregisterstelleinheit 15 mit der zweiten Spannungstelleinheit 20 zur einer aus nur drei Walzen, nämlich der beweglichen ersten Walze 91, der feststehenden zweiten Walze 92 und der Presswalze 93, bestehenden Anordnung.

- Alternativ zu der aus den Walzen 91 und 92 bestehenden, ersten Ausführungsform einer Längsregisterstelleinheit 15 kann das Längsregister beispielsweise auch direkt eingestellt werden, mit einer in Figur 2 gezeigten, aus drei Walzen bestehenden, zweiten Ausführungsform. Eine feststehende Eingangswalze 97 lenkt die Richtung der in die Anordnung einlaufenden Papierbahn 1 in eine bestimmte, mit Stellrichtung 102 bezeichnete, erste Laufrichtung um. Eine in der Stellrichtung 102 verschiebbar angeordnete Umkehrwalze 98 lenkt die Laufrichtung der Papierbahn aus der Stellrichtung 102 in die genau entgegengesetzte Umkehrrichtung 103 um. Schliesslich lenkt die ebenfalls feststehende Ausgangswalze 99 die Papierbahn 1 in einen frei wählbaren, weiten Bereich 101 von Auslaufwinkeln um. Auch der Einlaufwinkel der Papierbahn 1 ist in einem weiten Bereich 100 frei wählbar. Wichtig ist, dass der Umschlingungswinkel der Papierbahn um die Umlenkwalze 98 genau 180° ist. Diese Bedingung ist durch eine geeignete Wahl der relativen Anordnung der Eingangswalze 97 und der Ausgangswalze 99 gegenüber der Umkehrwalze 98 leicht zu erfüllen. Die Position der Umlenkwalze 98 kann entlang der Stellrichtung 102 verschoben werden. Wird die Umlenkwalze 98 um einen bestimmten Abstand Δx auf die Eingangswalze 97 bzw. Ausgangswalze 99 zu (bzw. von ihr weg) verschoben, so verkürzt (verlängert) sich der Laufweg der Papierbahn um genau den doppelten Abstand 2Δx. Damit läst sich die Einstellung des Längsregisters besonders leicht streckengenau kalibrieren.

- Die Figur 3 zeigt eine massstabsgetreue, und insbesondere im Bereich der durch Wendekreuze 59a bis 59f realisierten Umlenkeinheiten sowie im Bereich der Zusammenführungseinheit 21 technisch detailliertere Seitenansicht einer kompletten erfindungsgemässen Vorrichtung zur Veredelung und Zusammenführung von sechs Papierbahnen 1 bis 6. Die Papierbahnen werden, wie in Figur 1, in Blickrichtung des Betrachters aus (nicht gezeigten) Zuführeinheiten gespendet, in (nicht gezeigten) Digitaldrucksystemen bedruckt und in die gezeigte Vorrichtung über die Wendekreuze 59a bis 59f nach rechts umgelenkt eingeführt. Nach Durchlaufen der Wendekreuze laufen die Papierbahnen bereits räumlich gesehen über- bzw. untereinander, sind jedoch noch nicht zusammengeführt im Sinne der Erfindung. In der Figur 3 rechts neben jedem der untereinander baugleichen Wendekreuze 59a bis 59f beginnt für jede Papierbahn 1 bis 6 mit den ebenfalls untereinender baugleichen, ersten Spannungsstelleinheiten 19a bis 19f eine bahnspezifische Verarbeitungsstrecke mit den folgenden Veredelungsstationen: Die Papierbahnen 1 und 2 laufen ohne weiteren Veredelungsschritt direkt in die weiter oben anhand der Figur 1 bereits beschriebene Kombination von Längsregisterstelleinheit 15a und 15b und zweiten Spannungsstelleinheit 20a und 20b, bevor sie an den Längsregistertastern 16a und 16b vorbei in die Zusammenführungseinheit 21 gelangen. Die Papierbahn 3 durchläuft zunächst einen Falzpflug 77, die Papierbahn 4 ein Leimwerk 72 und die Papierbahn 5 eine Stanzeinrichtung 73. Die Papierbahn 6 durchläuft ein Spendeaggregat 76, wird anschliessend von der Leimdüse 78 mit Leim beschichtet und mit der Papierbahn 5 zusammengeleimt zur Papierbahn 5'. Dann laufen die Papierbahnen 3, 4 und 5' jeweils noch getrennt in eine Kombination von Längsregisterstelleinheit 15c bis 15e und zweiten Spannungsstelleinheit 20c bis 20e. Die Papierbahnen 3 und 4 laufen dann noch an den Längsregistertastern 16c und 16d vorbei, bevor auch sie, zusammen mit Papierbahn 5, in die Zusammenführungseinheit 21 gelangen und zusammengeführt werden.

- Die Längsregistertaster 16a bis 16d detektieren die auf die jeweils vorbei laufenden Papierbahnen 1 bis 4 in regelmässigen Abständen aufgebrachten Markierungen und geben jeweils ein Signal an die (nicht gezeigte) Steuereinheit der Vorrichtung. Über die zeitliche Reihenfolge des Eintreffens der Signale kontrolliert die Steuereinheit, ob die Längsregister der einzelenen Papierbahnen 1 bis 4 untereinander kongruent in Deckung sind und erkennt für jede Papierbahn 1 bis 4 eine mögliche Abweichung. Wird für eine der Papierbahn 1 bis 4 eine Abweichung festgestellt, so wird für jede mit abweichendem Register laufende Papierbahn über eine zugeordnete Längsregisterregeleinrichtung (nicht gezeigt) ein Steuerungssignal an die entsprechende Längsregisterstelleinheit 15a bis 15d gegeben, um die Abweichung zu korrigieren.

- Der unmittelbar vor der Zugeinheit 25 angebrachte Bahntaster 24 detektiert die Markierungen, die auf der im Bereich der Zusammenführungseinheit 21 und der nachfolgenden gemeinsamen Verabeitungsstrecke oben auf den anderen Papierbahnen aufliegenden Papierbahn 5' aufgebracht sind, und gibt entsprechende Signale an die Steuereinheit. Mit Hilfe der vom Bahntaster 24 erzeugten Signale erkennt die Steuereinheit die gemeinsame Laufgeschwindigkeit der zusammengeführten Papierbahn und kann über eine die Zugeinheit ansteuernde Regeleinrichtung die absolute Laufgeschwindigkeit einstellen. Ausserdem kann aus einem Vergleich der zeitlichen Abfolge des Eintreffens der Signale vom Bahntaster 24 mit der Abfolge der von den Längsregistertastern 16a bis 16d erzeugten Signale eine mögliche Abweichung des Längsregisters der Papierbahn 5' von den Längsregistern der Papierbahnen 1 bis 4 festgestellt und durch Ansteuerung des der Papierbahn 5' zugeordneten Längsregisterstelleinheit 15e korrigiert werden.

- Die Zusammenführungseinheit 21 weist, wie in Figur 3 gezeigt, vorteilhaft mindestens für jede der einlaufenden Papierbahnen 1 bis 5' eine Umlenkwalze 94a bis 94e und eine Führungswalze 95a bis 95e auf. Die Drehachsen aller Umlenkwalzen 94a bis 94e sind einer Ebene angeordnet, wodurch die Papierbahnen 1 bis 5' nach Umlaufen um die Umlenkwalzen 94a bis 94e aneinander anliegen. Jede der Umlenkwalzen ist mit einem Kraftaufnehmer gelagert, mit dem die Bahnspannung der betreffenden Papierbahn gemessen wird.

- In der Figur 3 durchlaufen die zusammengeführten Papierbahnen auf der gemeinsamen Verarbeitungsstrecke einen Endfalzpflug 79, die Zugeinheit 25, einen Formatschneider und weitere (in Figur 3 nicht mehr, jedoch in Figur 4 in Draufsicht gezeigte) Aggregate, insbesondere einen ersten Rotationsschneider 28, eine 90°-Umlenkstation 29 und einen zweiten Formatschneider 30. Die aus der zusammengeführten, endlosen Papierbahn auf Format geschnittenen, einzelnen Fertigprodukte des Veredelungsprozesses werden abschliessend in einer kompensierenden Stapeleinrichtung 31 übereinander gestapelt.

- Ein Gesamtblick auf die Anordnung und Anbringung der funktionellen Elemente der Vorrichtung zeigt einen modularen Aufbau der Vorrichtung. Dadurch ist es mit relativ geringem Aufwand möglich, die Vorrichtung für die gleichzeitige Veredelung weiterer Papierbahnen durch Hinzufügen der entsprechend zusätzlich benötigten Elemente zu erweitern, oder durch Ersetzen einzelner Elemente, insbesondere vonVeredelungsaggregaten, die Vorrichtung für andere Anwendungen anzupassen bzw. umzurüsten.

- Die Figur 4 zeigt eine Draufsicht derselben Vorrichtung, die in Figur 3 in Seitenansicht gezeigt ist. Diese Ansicht verdeutlicht nochmals den modularen Aufbau der gesamten Vorrichtung.

- Deutlich ist die parallele Anordnung der sechs Zuführeinheiten für die sechs Papierbahnen 1 bis 6 zu erkennen. Im einzelnen umfasst jede der Zuführeinheiten 10a bis 10f eine Abrolleinheit 40a bis 40f, zu denen insbesondere die in Figur 4 bezeichneten Abwickelvorrichtungen 41a bis 41f mit Vorratstrommeln 42a bis 42f, und die Bahnführungsvorrichtung 49a bis 49f gehören. Als ersten Veredlungsschritt durchläuft jede Papierbahn 1 bis 6 ein Digitaldrucksystem 71a bis 71f. Anschliessend durchlaufen die Papierbahnen 1 bis 6 die von oben deutlich erkennbaren Wendekreuze 59a bis 59f, und laufen auf den folgenden Strecken bereits räumlich gesehen über- bzw. untereinander, sodass in dieser Darstellung die in Figur 3 gezeigten Elemente der bahnspezifischen Veredelungsstrecken nicht erkennbar sind. Deutlich sind jedoch von oben wieder die Bearbeitungsaggregate der gemeinsamen Verarbeitungsstrecke zu erkennen. Dazu gehören in der Reihenfolge des Durchlaufs der zusammengeführten Papierbahn im einzelnen: der Endfalzpflug 79, die Zugeinheit 25, der Formatschneider 27, der erste Rotationsschneider 28, die 90°-Umlenkstation 29, der zweite Formatschneider 30 und die die geschnittenen Fertigprodukte übereinander stapelnde, kompensierende Stapeleinrichtung 31.

- Die Figur 5 zeigt eine detaillierte Seitenansicht einer einzelnen Zuführeinheit, so wie sie in der in den Figuren 3 und 4 gezeigten Vorrichtung für jede Papierbahn vorgesehen ist. Insbesondere erkennt man deutlich in der Abrolleinheit 40 die Abwickelvorrichtung 41 mit unter anderem der Vorratstrommel 42 und der Bahnführungsvorrichtung 49, sowie im weiteren Verlauf der Papierbahn das Digitaldrucksystem 71.

- Die Darstellung der Anordnung der Elemente der Zuführeinheit dient lediglich zur Vervollständigung der Beschreibung einer bevorzugten Ausführungsform der erfindungsgemässen Vorrichtung. Die Details sind jedoch für die vorliegende Erfindung nicht wesentlich; darum wird an dieser Stelle auf eine weitere Beschreibung verzichtet.

- Üblicherweise liegt ein Vorrat einer zu veredelnden Papierbahn zu einer Rolle aufgerollt vor. Es ist aber auch denkbar, dass in einer anderen, nicht gezeigten Ausführungsform einer Zuführeinheit eine Papierbahn in Längsabschnitte gefaltet vorliegt. In diesem Fall sind die Falze auf der Papierbahn vorteilhaft synchron mit einem möglichen Seitenregister angebracht und so angeordnet, dass sie das Erscheinungsbild der Papierbahn möglichst wenig störend beeinflussen.

- Im vorhergehenden wurde die Erfindung beispielhaft anhand von konkreten, bevorzugten Ausführungsformen beschrieben. Verschiedene Änderungen und Modifikationen werden dem Fachmann beim Lesen der Beschreibung offensichtlich. Es ist beabsichtigt, dass alle diese Änderungen und Modifikationen als unter die Erfindung fallend angesehen werden und somit in den Umfang der folgenden Patentsprüche gehören.

Claims (47)

- Verfahren zum längsregister-kontrollierten Zusammenführen und Veredeln von wenigstens zwei Papierbahnen, bei dem jede Papierbahn mit in periodischen Abständen aufgebrachten Markierungen versehen ist, bei dem die einzelnen Papierbahnen bahnspezifische Verarbeitungsstrecken, die eine Zuführeinheit, eine optionale Umlenkeinheit und eine bahnspezifische Veredelungsstrecke umfasst, durchlaufen; anschliessend in einer Zusammenführungseinheit zusammengeführt werden und dann noch eine gemeinsame längsregister-kontrollierte Verarbeitungsstrecke, durchlaufen, auf der die Papierbahnen optional auf einer gemeinsamen längsregister-kontrollierten Veredelungsstrecke bearbeitet werden, auf der ein optionaler Bahntaster die Bahngeschwindigkeit misst und und auf der die Papierbahnen von einer Zugeinheit gezogen und in einer Auffangeinrichtung aufgefangen werden; wobei durch Mittel zur Regelung der Bahnspannung, zu denen eine vor der bahnspezifischen Veredelungsstrecke angeordnete erste Spannungsstelleinheit und die Zugeinheit gehört, die Bahnspannung der Papierbahnen eingestellt wird, und wobei die Längsregister durch Mittel zur kongruenten Regelung der Längsregister, zu denen ein Längsregistertaster gehört, eingestellt werden;

dadurch gekennzeichnet, dass für mindestens eine Papierbahn die Mittel zur Regelung der Bahnspannung zusätzlich mindestens eine zweite Spannungsstelleinheit enthalten, die nach der bahnspezifischen Veredelungsstrecke und vor der Zusammenführungseinheit angeordnet ist, mittels der die zwischen der ersten und zweiten Spannungsstelleinheit herrschende Bahnspannung und die zwischen der zweiten Spannungsstelleinheit und der Zugeinheit herrschende Bahnspannung im wesentlichen unabhängig voneinander eingestellt werden. - Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Bahnspannung der Papierbahn auf jeder durch ein Paar von Spannungsstelleinheiten gebildeten Teilstrecke und auf der Teilstrecke zwischen der in Laufrichtung letzten Spannungsstelleinheit und der Zugeinheit gebildeten Teilstrecke auf einen definierten, im wesentlichen konstanten Wert eingestellt wird.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Bahnspannung in Laufrichtung der Papierbahn von Teilstrecke zu Teilstrecke kaskadenartig abnimmt.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass für jede Papierbahn die zwischen der in Laufrichtung der Papierbahn letzten Spannungsstelleinheit und der Zugeinheit herrschende Bahnspannung auf einen für alle Papierbahnen im wesentlichen gleichen, gemeinsamen Wert eingestellt wird.

- Verfahren nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass die Mittel zum Einstellen der Bahnspannung und die Zugeinheit so ausgebildet sind, dass die Bahnspannung sich über die Breite der Papierbahn im wesentlichen auf einen konstanten Wert einstellt.

- Verfahren nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass für mindestens eine Papierbahn das Längsregister im wesentlichen unabhängig von der Bahnspannung eingestellt wird.

- Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass mindestens eine Papierbahn bis zur in Laufrichtung letzten Spannungsstelleinheit unter Spannung gehalten wird.

- Verfahren nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass für mindestens eine Papierbahn die Mittel zum Einstellen des Längsregisters eine optionale Längsregisterstelleinheit und eine Längsregisterregeleinrichtung umfassen.

- Verfahren nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, dass in wenigstens einer bahnspezifischen Verarbeitungsstrecke das Längsregister über die Einstellung der Bahnspannung mittels der ersten Spannungsstelleinheit unter Ausnutzung der mit der Elastizität der Bahn verbundenen Dehnung der Bahn eingestellt wird.

- Verfahren nach einem der Ansprüche 1 bis'9, dadurch gekennzeichnet, dass in wenigstens einer bahnspezifischen Verarbeitungsstrecke das Längsregister mittels der Längsregisterstelleinheit durch Änderung des Laufweges der Papierbahn innerhalb der bahnspezifischen Verarbeitungsstrecke eingestellt wird.

- Vorrichtung zum längsregister-kontrollierten Zusammenführen und Veredeln von wenigstens zwei Papierbahnen, bestehend aus wenigstens zwei bahnspezifischen Verarbeitungsstrecken, die ihrerseits eine Zuführeinheit, eine optionale Umlenkeinheit und eine bahnspezifische Veredelungsstrecke enthält; einer Zusammenführungseinheit; einer längsregister-kontrollierten gemeinsamen Verarbeitungsstrecke, die ihrerseits eine optionale gemeinsame, längsregister-kontrollierte Veredelungsstrecke, einen optionalen Bahntaster und eine Zugeinheit enthält; einer Auffangeinrichtung und einer Steuereinheit; wobei jede Papierbahn mit in periodischen Abständen aufgebrachten Markierungen versehen ist; welche Vorrichtung weiterhin Mittel zur Regelung der Bahnspannung, zu denen eine vor der bahnspezifischen Veredelungsstrecke angeordnete erste Spannungsstelleinheit und die Zugeinheit gehört; und Mittel zur Regelung des Längsregisters, zu denen ein Längsregistertaster gehört, beinhaltet; dadurch gekennzeichnet, dass für mindestens eine Papierbahn die Mittel zur Regelung der Bahnspannung zusätzlich eine zweite Spannungsstelleinheit umfassen, die nach der bahnspezifischen Veredelungsstrecke und vor der Zusammenführungseinheit angeordnet ist.

- Vorrichtung nach Anspruch 11, dadurch gekennzeichnet, dass für jede Papierbahn die Mittel zur Regelung der Bahnspannung zusätzlich mindestens eine zweite Spannungsstelleinheit umfassen, die nach der bahnspezifischen Veredelungsstrecke und vor der Zusammenführungseinheit angeordnet ist.

- Vorrichtung nach Anspruch 11 oder 12, dadurch gekennzeichnet, dass für jede Papierbahn die erste Spannungsstelleinheit unmittelbar vor der bahnspezifischen Veredelungsstrecke angeordnet ist.

- Vorrichtung nach einem der Ansprüche 11 bis 13, dadurch gekennzeichnet, dass für wenigstens eine bahnspezifische Verarbeitungsstrecke die Mitteln zur Regelung des Längsregisters zusätzlich eine weitere Längsregisterstelleinheit und eine Längsregisterregeleinrichtung beinhalten.

- Vorrichtung nach Anspruch 14, dadurch gekennzeichnet, dass für wenigstens eine bahnspezifische Verarbeitungsstrecke es die Mittel zur Regelung des Längsregisters erlauben, das Längsregister der Papierbahn unabhängig von der Bahnspannung einzustellen.

- Vorrichtung nach einem der Ansprüche 11 bis 15, dadurch gekennzeichnet, dass zu wenigstens einer bahnspezifischen Veredelungsstrecke wenigstens zwei unterschiedliche Bearbeitungsstationen gehören.

- Vorrichtung nach Anspruch 16, dadurch gekennzeichnet, dass zwischen wenigstens zwei Bearbeitungsstationen wenigstens eine zusätzliche Spannungsstelleinheit angeordnet ist.

- Vorrichtung nach einem der Ansprüche 11 bis 17, dadurch gekennzeichnet, dass innerhalb wenigstens einer bahnspezifischen Verarbeitungsstrecke wenigstens eine Bearbeitungsstation dazu dient, eine Papierbahn mit einer anderen Papierbahn zusammenzuführen.

- Vorrichtung nach einem der Ansprüche 11 bis 18, dadurch gekennzeichnet, dass die Elemente der Vorrichtung modular jeweils ausgebildet sind, so dass die gesammte Vorrichtung mit geringem Aufwand durch Entfernen oder Hinzufügen einzelner Elemente umkonfiguriert bzw. erweitert werden kann.

- Vorrichtung nach einem der Ansprüche 11 bis 19, dadurch gekennzeichnet, dass die Zugeinheit unmittelbar nach der längsregister-kontrollierten Veredelungsstrecke und vor der Auffangeinrichtung angeordnet ist.

- Vorrichtung nach einem der Ansprüche 11 bis 20, dadurch gekennzeichnet, dass die Mittel zur Regelung der Bahnspannung so ausgebildet sind, dass die Bahnspannung über die Bahnbreite im wesentlichen konstant ist.

- Vorrichtung nach Anspruch 21, dadurch gekennzeichnet, dass wenigstens eine Spannungsstelleinheit und/oder die Zugeinheit aus einem Zugwalzenpaar besteht.

- Vorrichtung nach Anspruch 22, dadurch gekennzeichnet, dass wenigstens ein Zugwalzenpaar ein Paar von Gummiwalzen ist.

- Vorrichtung nach einem der Ansprüche 22 bis 23, dadurch gekennzeichnet, dass die Zugwalzenpaare an ihrem Umfang mit einem Profil zur Aufnahme von entsprechenden Veredelungsprodukten versehen sind.

- Vorrichtung nach einem der Ansprüche 22 bis 24, dadurch gekennzeichnet, dass die Achsen der Zugwalzenpaare aufeinander ausgerichtet und in einer Ebene senkrecht zur Bahnlaufrichtung der Papierbahn angeordnet sind.

- Vorrichtung nach einem der Ansprüche 11 bis 25, dadurch gekennzeichnet, dass die Spannungsstelleinheiten von der Steuereinheit unabhängig voneinander angesteuert werden können.

- Vorrichtung nach einem der Ansprüche 11 bis 26, dadurch gekennzeichnet, dass die Zuführeinheit 10 eine Abrolleinheit 40 ist, die zumindest aus einer Vorratstrommel 42 und einem Paar von Abzugswalzen besteht und in der die Papierbahn auf einer Vorratstrommel 42 aufgerollt vorliegt.

- Vorrichtung nach Anspruch 27, dadurch gekennzeichnet, dass das Paar von Abzugswalzen aus der Vorratstrommel 42 selbst und einer Abzugswalze, die gegen die oberste, auf der Vorratstrommel 42 aufgerollte Lage der Papierbahn angedrückt angeordnet ist, besteht.

- Vorrichtung nach Anspruch 27, dadurch gekennzeichnet, dass die Abrolleinheit 40 zumindest aus einer Vorratstrommel 42, einer dagegen angedrückten Abzugswalze und einem Paar von Zugrollen besteht.

- Vorrichtung nach einem der Ansprüche 11 bis 26, dadurch gekennzeichnet, dass die Zuführeinheit eine Entfaltungseinheit ist, die zumindest aus einem Vorratsbehältnis und einem geschwindigkeitskontrollierten Paar von Antriebswalzen besteht und in der die Papierbahn in gefaltetem Zustand in dem Vorratsbehältnis vorliegt.

- Vorrichtung nach einem der Ansprüche 11 bis 30, dadurch gekennzeichnet, dass die Auffangeinrichtung zumindest aus einer Auffangrolle besteht.

- Vorrichtung nach einem der Ansprüche 11 bis 30, dadurch gekennzeichnet, dass die Auffangeinrichtung aus einem Formatschneider, einer Stapeleinrichtung, einer optionalen Zähleinrichtung und einer optionalen Verpack-oder Banderoliereinrichtung besteht.