EP1281491A2 - Apparatus and method for machining wooden, plastic or similar workpieces - Google Patents

Apparatus and method for machining wooden, plastic or similar workpieces Download PDFInfo

- Publication number

- EP1281491A2 EP1281491A2 EP02017186A EP02017186A EP1281491A2 EP 1281491 A2 EP1281491 A2 EP 1281491A2 EP 02017186 A EP02017186 A EP 02017186A EP 02017186 A EP02017186 A EP 02017186A EP 1281491 A2 EP1281491 A2 EP 1281491A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- feed unit

- machine

- machine according

- jaws

- unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27C—PLANING, DRILLING, MILLING, TURNING OR UNIVERSAL MACHINES FOR WOOD OR SIMILAR MATERIAL

- B27C1/00—Machines for producing flat surfaces, e.g. by rotary cutters; Equipment therefor

- B27C1/12—Arrangements for feeding work

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27F—DOVETAILED WORK; TENONS; SLOTTING MACHINES FOR WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES

- B27F1/00—Dovetailed work; Tenons; Making tongues or grooves; Groove- and- tongue jointed work; Finger- joints

- B27F1/02—Making tongues or grooves, of indefinite length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27M—WORKING OF WOOD NOT PROVIDED FOR IN SUBCLASSES B27B - B27L; MANUFACTURE OF SPECIFIC WOODEN ARTICLES

- B27M1/00—Working of wood not provided for in subclasses B27B - B27L, e.g. by stretching

- B27M1/08—Working of wood not provided for in subclasses B27B - B27L, e.g. by stretching by multi-step processes

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/647—With means to convey work relative to tool station

- Y10T83/654—With work-constraining means on work conveyor [i.e., "work-carrier"]

- Y10T83/6542—Plural means to constrain plural work pieces

Definitions

- the invention relates to a machine for processing workpieces made of wood, plastic or the like according to the preamble of Claim 1 and a method for processing such Werkstükke according to the preamble of claim 47.

- the invention is based on the object, the generic machine and the generic method in such a way that a reliable and easy transport through the machine as well as a dimensionally accurate positioning of the workpieces is guaranteed.

- each workpiece can be over track, measure and position the axes of the machine very accurately. It can be dispensed with limit switch, as with conventional machines are used.

- the jaws are arranged above and below the workpiece, so that it from is clamped at the top and bottom. This allows the workpiece to machined his long sides easily with appropriate tools become.

- the upper and lower jaws are arranged so that they, seen in plan view, arranged in a gap to each other and there is little space between them.

- the Machine according to FIG. 1 has a transverse profiling unit 1 and a longitudinal profile unit perpendicular to it 2. With the cross profile unit the woods 3 are processed on the front side. In the longitudinal profile unit 2, the woods are then on their long sides profiled.

- the wood to be processed 3 are in the Querprofilierech. 1 with a clamping device 4 in a predetermined position preferably clamped centrally on a carriage 5 'by a vertical Axis 6 is pivotable.

- the carriage 5 'can along a cross slide 5 are moved, which is movable along a guide 7. Both carriages 5, 5 'are thus in mutually perpendicular directions adjustable.

- the Querprofilierü is provided with at least one saw 8, with the respective end of the wood 3 can be sawed off. Depending on Location of the wood 3 relative to the saw 8, the front sides of the wood 3 perpendicular, but also acute or obtuse to the Sawed longitudinal direction of the woods. In this case, that will Wood 3 with the clamping device 4 about the axis 6 in the desired Angle pivoted.

- This is a (not shown) motor Drive provided with which the clamping device 4 automatically in the desired position can be pivoted.

- the Clamping device 4 connected to a CNC controller.

- the saw 8 has a circular saw blade 9, which is about a horizontal axis is rotatably driven. Following the saw 8 is the Querprofiliermati 1 provided with at least one vertical spindle 10, on the known manner, a pin / slot tool 11 rotatably sitting. With him the previously sawn end of the wood 9 is cross-profiled, For example, tapped or slotted or with a counter profile Mistake.

- the spindle 10 with the tool 11 can be known in the Way be adjustable in the axial direction. In this case, sit on the spindle 10 on top of each other two or more tools with which edited the ends of the wood 3 in the desired manner can be.

- the spindle 10 can also be adjusted radially be to the spindle 10 to different diameters to adjust the respective tool 11.

- the cross profile unit 1, as in the illustrated embodiment, with a second spindle 10 may be provided for another tool 11. These second spindle 10 is moved back and thus not in use. Instead of driving back this spindle 10, the clamping device can also 4 by means of the carriage 5 'on the cross slide 5 retracted become.

- the Querprofilierü 1 Following the spindle 10 is the Querprofilierü 1 with at least a drilling and / or dowel unit 12 provided. With her can the wood 3 following the Querprofiliervorgang with at least a bore and / or be provided with at least one dowel.

- the Querprofilierü 1 can also only the saw 8 and / or the Spindle 10 and / or the unit 12 have.

- the cross slide 5 is from the initial position shown in Fig. 1 from along the guide 7 in the direction of arrow 13 is moved. It will the clamped wood 3 successively first with the saw 8 end sawn, then transversely profiled and drilled and / or dowelled.

- the cross slide 5 in Transport direction 14 moved back to its original position and the clamping device 4 is pivoted about the vertical axis 6 be that in a renewed passage of the wood 3 through the Querprofiliertechnik 1 sawed the other end of the wood 3 and is cross-profiled.

- the wood 3 is first at both Edited ends before passing it to the Lssensprofiliertechnik 2 becomes. Such a procedure is shown in FIG.

- the Wood 3 is in the described manner twice through the Querprofiliermaschine 1 transports and edited both ends. Subsequently is the double-sided processed wood 3 of Leksprofilierü 2 pass, in which the wood 3 in to be described Longitudinally profiled.

- the Leksprofiliertician 2 provided with two spindles 17, on each of which at least a Leksprofiliertechnikmaschine Weg 18 sits.

- the drilling units 16 be in the transport direction right longitudinal side and in the Top and / or bottom of the wood made 3 holes.

- the Leksprofiliertician 2 can with be equipped with other spindles.

- Fig. 1 shows an example behind the second longitudinal profiling spindle 17 has a horizontal groove spindle 84.

- Fig. 2 shows a first embodiment of the machine, wherein the Wood 3 in the Querprofilieriser 1 in the manner described processed twice in succession at both ends becomes. Subsequently, the wood 3 of the feed unit 15 is transferred, the wood on the drilling units 16 and the two Longitudinal profiling tools 18 of Leksprofiliertechnik 2 passes.

- the Lssensprofilierwerkmaschinee 18 and the drilling units 16 are so arranged that the wood 3 when passing on its right longitudinal side, as described above, is processed.

- the machine with a second L Lucassprofiliertechnik 2 with other Lijnsprofilierwerkmaschinemaschineen 18 and provided further drilling units 16. They are arranged that processed with them in the passage of the timber 3, the left longitudinal side becomes.

- the processed wood 3 passes through the Lssensprofilieriser after passing 2 on a cross conveyor 20, with the wood back is transported to the cross-profiling unit 1.

- the wood 3 is initially in the transport direction 13 in the Querprofilieriser 1 in the manner described transported.

- the circular saw blade 9 of the circular saw 8 is the corresponding Sawed off the end of the wood 3 and with the subsequent Tool 11 cross-profiled, for example, slotted or tapped.

- the drilling and / or dowel unit 12 th the wood 3 drilled and / or dowelled.

- the wood is 3 passed to the feed unit 15 of Leksprofilierü 2.

- Leksprofilierü is the wood 3 with the drilling units 16th drilled on its long side and on its top and / or bottom.

- the longitudinal side with at least one the two spaced apart longitudinal profiling tools 18 longitudinal profiled.

- the one end and one long side processed wood 3 then passes to the cross conveyor 20, with the the wood perpendicular to the transport direction 21 in the Leksprofiliertechnik 2 is transported in the transport direction 22.

- the cross conveyor 20 passes the wood 3 a transport device 23, parallel to the Feed unit 15 is located and the wood 3 back to Querprofiliermaschines.

- the wood 3 is received by the clamping device 4 and aligned so that the other, not yet worked Sawed end of the wood 3 with the saw 8, with the tool 11 cross profiled, for example slotted or tapped, and optionally is processed with the drilling and / or dowel unit 12.

- the now processed at both ends wood 3 is so the feed unit Pass 15 of Leksprofiliertechnik 2 that not yet processed longitudinal side of the timber 3 to the drilling units 16 and the two Leksprofiliertechnikmaschinemaschinectionen 18 is passed.

- the Drilling units 16 if necessary, this longitudinal side of the wood 3 drilled.

- the wood 3 is longitudinal profiled.

- the machine according to FIG. 3 represents a circular system in which the wood is transported twice through the machine. After this The wood passes twice through the machine and it gets done processed wood either on the cross conveyor 20 over another Processing supplied. But it is also possible to finish the finished To pass wood 3 to the cross conveyor 20, which finished the finished Wood 3 of the transport device 23 passes, which the wood in a magazine 24 (Fig. 3) stores.

- the woods 3 lie with their long sides together and are in the clamping device 4 clamped. It is designed as a clamp and has a lower jaw 25 and an upper jaw 26.

- the Woods 3 are stretched between the two jaws 25, 26.

- the Jaws 25, 26 have flat bearing surfaces 27, 28, so that the Wood can be reliably clamped.

- the upper jaw 26 is adjustable in height direction 29 (FIG. 8).

- the whole Clamping device 4 is transverse to the axis of the woods 3, as described, adjustable in direction of arrow 13.

- the lower jaw 25 is at the free end with an upward Stop 31 provided that slipping of the woods 3 transversely to the jaws 25, 26 prevents and exact alignment or position of the woods 3 guaranteed.

- the jaw 25 is about a transverse horizontal axis to its longitudinal direction 32 swiveling. Should the woods 3 in a manner to be described be transferred to the feed unit 15 of the L Lucassprofiliertechnik 2, can the jaw 25 about the axis 32 so far down in a release position are pivoted that the stopper 31 outside the movement path of the woods 3 is (Fig. 8).

- Fig. 7 shows the initial position in the transfer of the woods 3 of the Clamping device 4 of the transverse profiling unit 1 in the feed unit 15 of Lssensprofilierü 2.

- the clamping device 4 and the feed unit 15 have in this starting position distance from each other.

- an intermediate clamping device 33 In the area between the clamping device 4 and the feed unit 15 is an intermediate clamping device 33, the two superimposed lying jaws 34, 35, of which at least one is adjustable in height direction.

- the entire Intermediate clamping device 33 adjustable in height direction.

- a Transfer unit 36 the two spaced apart horizontal, endless circumferential bands 37, 38 has. They are each mounted on a support 39, 40, of which at least one in the height direction is adjustable. This allows the distance between the two bands 37, 38 simply to the thickness of the transported 3 woods are adjusted.

- the entire transfer unit 36 is also adjustable in height direction.

- the clamping device 4 is initially in the adjustment 30 adjusted against the intermediate clamping device 33.

- the two Clamping jaws 34, 35 of the clamping device 33 are set that the woods 3 reliably between the jaws 34, 35 retract can.

- the clamping device 33 is located in the area outside the adjustment of the clamping device 4 and its jaws 25, 26.

- the tensioning device 4 is adjusted so far until the woods 3 completely between the jaws 34, 35 of the clamping device 33 lie (Fig. 8). Once the woods 3 completely between the Jaws 34, 35 are retracted, one of the jaws, in the embodiment, the upper jaw 34 against the woods.

- the two bands 37, 38 have this one such a distance from each other that during the subsequent adjustment the transfer unit 36 in the direction of the intermediate clamping device 33 reach the woods 3 between the two bands 37, 38 ( Figure 9).

- the distance between the two bands is adjusted that when adjusting the transfer unit 36 in the transfer position Do not touch the woods 3.

- at least one of the carrier 39, 40 of the transfer unit 36 adjusted so that the woods 3 of the Bands 37, 38 can be detected.

- the feed unit 15 has in a manner to be described above their length evenly distributed clamping jaws, with which the woods 3 are clamped on a support 45.

- the displacement path the woods 3 in the adjustment 44 is by stops 46, which is distributed over the length of the feed unit 15 arranged are and at which the woods 3 come to the plant.

- FIG. 11 shows the situation in which the feed unit 15 is correspondingly advanced and the second wood 3 in the feed unit 15th has transported.

- the upper carrier 39 of the transfer unit 36th Move upward, so that the transfer unit 36 against adjustment 42 (FIG. 8) can be reduced. Subsequently the transfer unit 36 is lowered again, so that they for the next delivery cycle is available.

- those to be edited Woods 3 long can in the feed unit 15 at appropriate Length only one wood can be clamped. Then the sled must 5 Wait in the transfer position until the feed unit 15 after the delivery of the longitudinally profiled wood 3 back into the Transfer area is reduced.

- the clamping device 4 of the transverse profiling 1 only one wood 3 or even more than two woods record. is the wood 3 as wide as the clamping elements of the clamping device 4, then takes the clamping device 4 only a wood 3 and passes it after processing in the Querprofilierü 1 in the described Way of the feed unit 15.

- the clamping device 4 Move back to the starting position to pick up the next workpieces.

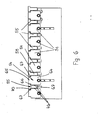

- the feed unit 15 is closer explained. It has a carrier 47, which is advantageous over the length the feed unit 15 extends.

- the carrier 47 is with a vertical Rear wall 48 provided at the distributed over the length guide elements 49 are attached.

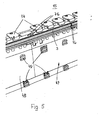

- These guide elements 49 are in two horizontal, spaced apart rows arranged ( Figures 4, 5 and 14). With the guide elements 49 sits the feed unit 15 on two mutually parallel guide rails 50, 51st ( Figure 14) provided on a machine frame (not shown) are.

- the rear wall 48 of the carrier 47 is at the upper end in a perpendicular to her lying support member 52 via.

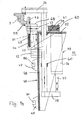

- At its bottom is at least one drive 53 for jaws 54 attached.

- the drive 53 has advantageous lifting cylinder 56 (Fig. 14), which at the bottom of the horizontal support member 52 are attached and from which down a piston rod 57 protrudes. It is at the bottom over a cross piece 58 with an upwardly directed rod-shaped support 59th connected by at least one guide 60 and a guide bush 61 up above the support member 52 protrudes and at the top free end carries the respective jaw 54. That way are all jaws 54 by a respective lifting cylinder 56 independently adjustable in height direction. Thus, the individual jaws 54 are adjusted independently. It is also possible to group the jaws 54 in groups and groupwise together to disguise.

- At least one rake-like carrier 62 is mounted, in which the stops 46 are stored for the woods 3.

- the attacks 46 are advantageous stop bolts, which are perpendicular to the the jaws 54, 55 facing the top of the carrier 62 protrude and under the force of at least one compression spring 63 are. These move the stops 46 axially into a stop position.

- the jaws 54 have a square in plan view (FIG. 6) Base 64, the one at its terminal longitudinal edge rectangular projection 65 has. This causes the jaws 54 on both sides of the projection 65 with rectangular recesses 66, 67 provided. All jaws 54 are the same and are by far side by side in a row.

- the jaws 54 are advantageously screwed onto the upper end of the carrier 59, so they can be easily and quickly replaced if necessary can be.

- the clamping jaws 54 lie in the vertical direction opposite the clamping jaws 55, whose upper sides 68 form the support 45 (FIG. 10) for the wood 3 to be clamped.

- the jaws 55 are at the same height and are advantageously also limited independently adjustable in height direction. But it is also possible to adjust the lower jaws 55 together or in groups in the height direction. The adjustment can be done via cylinder. But it is possible to adjust the jaws 55 via a CNC axis.

- the clamping jaws 55 are, as can be seen from FIG. 6, arranged at a gap to the clamping jaws 54, seen in plan view of the feed unit 15.

- the lower jaws 55 have a T-shape with a rectangular foot 69, which lies in plan view between adjacent jaws 54.

- the lower clamping jaws 55 are also provided with a web 70 lying at right angles to the foot 69, which, seen in plan view, engages in the recesses 66, 67 of adjacent upper clamping jaws 54. Between the individual jaws 54, 55 there is a small space, seen in plan view. Thereby, the upper jaws 54 can be adjusted in a manner to be described below down between the lower jaws 55 properly and without risk of contact.

- the lower jaws 55 project transversely from a foot 71 (FIG. 14) which connects the jaws 55 with a lifting cylinder 72.

- the lifting cylinders 72 can be the lower jaws 55 in Lowering still to be described, if, as with reference to FIG. 7 to 11 has been explained, the woods 3 after the transverse profiling the feed unit 15 are passed.

- the lifting cylinder 72 are stored on the carrier 47.

- the rake-shaped carrier 62 has horizontal, spaced from each other lying fingers 73 ( Figures 4 and 14), between which the rod-shaped Carrier 59 for the upper jaws 54 and the feet 71 protrude for the lower jaws 55.

- the carrier 62 is with with Spaced apart upright supports 74 provided on which the compression springs 63 of the stops 31 are supported by one end are.

- the rake-shaped carrier 62 can be horizontal in Arrow direction 75 are adjusted on the support member 52 of the carrier 47, to the position of the stops 46 to the cross-sectional shape of the 3 to be clamped wood adapt.

- the intended Drive is not shown.

- the adjustment of the rake-shaped Carrier 62 can be done manually; however, it will be advantageous controlled adjusted, so that an automatic adjustment of the Stops 46 with respect to the cross-sectional shape of the machining wood 3 is guaranteed.

- the feed unit 15 can also two or more side by side lying support 62, which are advantageous in each other independently

- the described manner are adjustable to several woods in a row to tension, which are processed with different width should.

- the woods are 3 from the Querprofilieriser 1 not directly the feed unit 15th handed over the Lssensprofiliertechnik 2, but with the help of the transfer unit 36. It is in the transfer position (Fig. 9) with respect to arranged the feed unit 15, that the belts 37, 38 of the transfer unit 36 only a small distance from the jaws 54, 55th the feed unit 15 have. This allows the woods 3 easily from the transfer unit 36 in the feed unit 15 transport. To ensure a trouble-free and optimal transfer of wood 3 to reach before the delivery of the woods, the lower Jaws 55 slightly lowered so far that the support side 68 of the lower jaws 55 below the support level of the lower Bandes 38 of the transfer unit 36 is located. This can do that Wood 3 easily between the two jaws 54, 55 of the Feed unit 15 are transported.

- the stops 46 are by appropriate displacement of the rake-shaped carrier 62 in the direction of displacement 75 before the transfer the woods 3 set in the necessary position.

- the upper ones Jaws 54 are slightly up during delivery adjusted, so that they do not interfere with the transfer process.

- the upper and the lower Clamps 54, 55 moved together by the corresponding Lifting cylinder 56, 72 are operated. This will be the Woods 3 optimally between the jaws 54, 55 of the feed unit 15 clamped.

- the clamping is done so that through the L Lucassprofilierwerkmaschinemaschinemaschinemaschinee 18 to be machined longitudinal side of the woods 3 exposed, so that this longitudinal side without obstruction by the Clamping jaws 54, 55 can be processed.

- the feed unit 15 forms not only the transport device for the woods in the Lssensprofilierü 2, but at the same time the clamping device. This will make the high precision machining of the Woods 3 optimally ensured during the Lssensprofiliervorganges.

- FIG. 14 the long side of the woods 3 to be processed stands sufficiently far beyond the jaws 54, 55 of the feed unit in front. As a result, on this longitudinal side the required processing be made.

- Fig. 5 shows that on this longitudinal side of the wood 3, for example, two holes 76 in the longitudinal side and two holes 76 in the top of the wood 3 with the drilling units 16 have been attached.

- the drive of the feed unit 15 is designed as a CNC axis, so that the tensioned wood 3 can be moved exactly in the position for drilling. By doing Area where the two holes 76 in the top of the wood 3 is the appropriate upper jaw 54 of the feed unit 15 has been lowered. This is the wood 3 at this point free, so that with the appropriate drilling unit 16 the holes can be attached.

- the corresponding Jaws 54 which in the further processing of the Wood 3 in Leksprofilierü 2 could disturb, before handing over the woods 3 in the feed unit under the support level 68th the lower jaws 55 are lowered by the corresponding Lifting cylinder 56 is actuated.

- the in the feed unit 15th clamped wood 3 can then be exactly relative to the machine-fixed Drilling units 16 drive, the locational exactly the necessary Install holes.

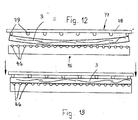

- the transport unit 77 will be described with reference to FIGS. 12 and 13, with the woods 3 in the manner described from the transfer unit 36 are pushed into the feed unit 15.

- the transport unit 77 has a plate-shaped carrier 78, the its the wood 3 side facing with spaced apart Antikbacken 79 has.

- the Antikbacken 79 extend about the height of the beam 78 and the wood 3.

- the front sides the Antikbacken 79 are rounded, so that they only linear rest against the wood 3.

- the transport unit 77 is provided with a (not shown) drive, preferably with lifting cylinders, in the direction adjusted to the stops 46 in the feed unit 15.

- the transport unit 77 is located in the transfer area of the woods 3 from the transverse to L Lucassprofilieriser and is part of Transfer unit 36.

- the transport unit 77 is then actuated when the woods 3 between the open jaws 54, 55 of the feed unit 15 are pushed.

- the jaws 54, 55 remain open until the wood 3 by means of the transport unit 77 at the attacks 46 has been brought to bear.

- the Clamping jaws 54, 55 of the feed unit 15 is actuated so that they Clamp wood 3. Only when this clamping process is completed, the transport unit 77 is returned to its original position.

- Woods 3 can also be pushed straight to even those woods despite their longitudinal curvature can work properly. Will that be curved timber 3 in the manner described with the transport unit 67 brought to the stops 46 of the feed unit 15 to the plant, becomes by further pressurization the transport unit 77 moves toward the stops 46. Here is the Wood 3 adjacent to the stops 46 straightened (Fig. 13), so that it rests with its one longitudinal side of the stops 46.

- the transport unit 77 remains in its printing position according to FIG. 13 until the jaws 54, 55 of the feed unit 15 the straight pressed wood 3 clamped.

- the elasticity of the Jaws 54, 55 is so high that the wood 3 after returning the transport unit 77 in the feed unit 15 in his straight pressed situation remains.

- FIGS. 2 and 15 show the machine with two longitudinal profiler units, which is thus equipped with two feed units 15. As 15 shows, these two feed units 15 are the same, However, arranged mirror images of each other. Are the woods 3 in the manner described in the right in Fig. 2 feed unit 15 clamped, then the woods are with her to the drilling units 16 and past the L Lucassprofilierwerkmaschineen 18, with where the right in the direction of transport 21 long side of the woods 3 edited becomes.

- the left in Fig. 2 feed unit 15 is located in a transfer area 80 (Fig. 2), which is in the area between the Double drilling units 16 and longitudinal profiling tools 18 is provided.

- the two feed units 15 are so to each other arranged, seen in the direction of transport 21 (Fig.

- Fig. 15 shows the machine from the outlet side.

- the right feed unit 15 has the wood 3 so on the appropriate tools has passed in the L Lucassprofiliertechnik 2 that in Fig. 15, the left longitudinal side of the timber 3 has been profiled, in the direction of passage of the wood 3 through the machine is the right long side.

- this feed unit 15 moves into the transfer area 80, are the jaws 54, 55 of FIG. 15 left feed unit 15 so wide that the wood 3 with its protruding Area unhindered between the jaws of this feed unit 15 can retract.

- the rake-shaped carrier 62 with the Stops 46 is moved in the direction of the wood 3, that the Stops 46 come to him to the plant.

- the two feed units 15 are at opposite ends Pages in the manner described on a frame part 81st with the guide rails 50, 51 proceed.

- the machine with one above the other arranged in pairs feed units 15 provided, of which the upper feed units to a horizontal Axis mirrored above the lower feed units 15 are arranged.

- the Performance of the machine increases, since a feed unit already in the each transfer position can go back while the second Feed unit, the wood 3 at the respective Leksprofilierü passes.

- the longitudinal feed of the woods 3 in the Leksprofilierü 2 means the feed unit 15 allows accurate tracking, surveying and positioning the timbers over the axles. Thereby are ensures high manufacturing precision and high process reliability.

- the milling and drilling operations are carried out in one machine, so that a parts complete machining on the machine possible is. Since the woods 3 are transported through the transverse and the longitudinal profile unit 1, 2 are always clamped and not on Table surfaces or stops slip, the corresponding page treated the woods gently. Also, no chip rolling occurs on. With the feed unit 15 and with the clamping device 4 it is possible, the woods 3 several times to the appropriate tools 11, 18 drive by to different processing on the wood 3 make. In this case, the respective spindles 10, 17 respectively radially and / or axially adjusted to those for the different Machining necessary cutting blades engage can.

- the position of the woods 3 can be determined exactly at any time. This makes it possible to use the woods 3 with this machine to process high production precision. In particular, it can in the manner described in the L Lucassprofiliertechnik 2 the Drilling and / or milling with the machine-fixed drilling units 16 are attached, since the woods 3 with the feed units 15 are positioned accurately relative to the drilling units 16 can.

- Dives can also be made on wood 3. This includes are profilings that are not understood over the whole Length of the wood 3 extend. Due to the high positioning accuracy The tools can be exactly in the wood retracted and driven out of it.

- the feed unit 15 Since the feed unit 15 is moved CNC-controlled and also the tools 18 and their spindles 17 CNC-controlled transversely to the direction of travel the feed units 15 are movable, can by Interpolation from these two perpendicular movements the spindle 17 and the feed unit 15 any Contour of the long side of the woods can be achieved. That's how it works the wood Stichbögen, wavy lines and the like without problems produce.

- the machine parts are constructed as modules, so that the machines can be put together in different ways. So is the construction of the machine regardless of its length, as with appropriate Machine lengths a corresponding number of modules is compiled.

- the modules can be assembled to the machine be that they work as a legal or link unit can.

- the magazine 24 (Fig. 1) may be formed so that from him the to be processed wood 3 automatically removed and in the Machine entered and returned after editing become.

- the machine can operate without operator, because a high Process reliability is guaranteed.

- the spindle guides are advantageously made of polymer concrete, which achieves optimal vibration decoupling of the spindles becomes.

- the spindles may, for example, have a length of 700 mm and have a variable stroke of 650 mm. This results a complete freedom in spindle occupation, i. the choice of tools to be attached to the spindles. This is a simple one Design of woodworking possible.

- Feed rollers can wear out and pollute, causing the transport of the woods is affected by the window machine. In addition, must the feed rollers are adjusted. Due to the feed bar the tools on the window machine are difficult accessible. The position of the woods in the machine must be at a such feed unit to be monitored by limit switches, which can lead to problems.

- the frame 82 can be easily inserted into the feed unit 15 and be curious.

- the lowered jaws 54 take the lying in their displacement stops 46 against the force the compression springs 63 with.

- the clamping jaws 54 in the region of the main body 64 so wide that they two at the same time Detect stops 46 and press down.

- Fig. 16 shows a sash 82 with a rung 83.

- the Feed unit 15 can also be two or more adjacent Frame 82 are clamped to mill the outsides.

- the machine is described as an angle machine have been the cross and the longitudinal Sprofiliermati 1, 2 has, which are at right angles to each other.

- the described feed unit 15 may also be provided in a machine that does not have a Querprofiliertechnik with which the woods 3 thus only be processed on at least one longitudinal side.

- the machine according to FIGS. 17a to 17d is mainly used for production used by furniture parts and has no Querprofilierü on.

- the woods 3 are either by hand or through a magazine placed on the feed unit 15 and with the upper and lower Clamping jaws 54, 55 clamped.

- the woods 3 are here with its one end face on a machine-fixed stop 85 for Attachment brought to get a length reference. So that Woods on their abutting the stop 85 end face 86 in still too descriptive way can be edited, stand the woods via the jaws 54, 55 in the transport direction.

- the stopper 85 is from its stop position removed and the feed unit 15 in the transport direction 21 transported.

- the tool 87 may be a tool magazine 88 in which are cutters, drills, angle units, saws etc. may be arranged.

- the tool 87 sits on a transverse to the transport direction 21 movable carriage 89, along a Guide 90 perpendicular to the transport direction 21 in the transport direction 91 between the tool magazine 88 and the processing station can be moved. After machining the end face 86 is the wood 3 with the feed unit 15 in the transport direction 21 on transported to a subsequent tool 92.

- the Tool magazine 94 may be the same design as the tool magazine 88 and different tools for longitudinal processing, Cross-cutting, for drilling or sawing wood 3 contain. With the feed unit 15, the woods 3 are rotating at Tool 92 passed, which in the transport direction 21st right long side of the woods 3 edited.

- the feed unit 15 retracted against the transport direction 21 to the operator. After loosening the clamping device he takes the wood 3 and it turns around its transverse axis by 180 ° (Fig. 17b). This turned Wood 3 is again between the jaws 54, 55 of the feed unit 15 clamped. The wood 3 is after the turning process with its machined end face 86 on the machine-fixed Stop 85 applied, which in this case from that shown in Fig. 17a Situation in the position shown in FIG. 17b can be adjusted. It but it is also possible to provide a second machine-fixed stop, to align the partially worked wood 3. To the clamping, the feed unit 15 is again in the transport direction 21 proceed.

- Fig. 18 shows an embodiment in which the wood 3 in a single Passage through the machine on both sides and on both end faces is processed.

- the wood to be worked becomes either manually by an operator or via a magazine abandoned on the clamping unit of the feed unit 15.

- the wood is clamped between the jaws 54, 55 of the feed unit.

- the front in the transport direction 21 end of the wood 3 is sufficiently far over the feed unit 15 before, so that with the Tool 87, the end face 86 of the wood 3 can be edited.

- the tool 87 by means of Schlittens 89 retracted and the feed unit 15 further in Transport direction 21 moves.

- the wood 3 then enters the area of the tool 92, with the right in the direction of transport 21 Long side of the wood 3 is processed.

- the wood 3 is sufficiently far over the jaws 54, 55 before, so that this longitudinal side properly can be edited.

- the wood 3 In the transport direction 21 behind the tool 92, the wood 3 a passed second feed unit 15, which on the opposite Side of the guide 97 for the two feed units 15 is arranged in mirror image.

- the wood 3 is so to the further feed unit Pass 15 that wood 3 with his counter Transport direction 21 lying end over this feed unit 15th protrudes.

- the further feed unit 15 has the jaws 54, 55, with which the wood is clamped at the top and bottom becomes.

- the wood 3 is in the transfer with the jaws 54, 55 the further feed unit 15 tightened as long as the jaws 54, 55 of the other feed unit 15, the wood 3 is still stretched In this way, a flawless delivery of the Holzes 3 ensures, as it always strained at this handover is held.

- the further feed unit 15 in the transport direction 21 moved on.

- a tool 98 which by means of a Carriage 99 is transverse to the transport direction 21 is adjustable, the in Transport direction 21 left longitudinal side of the wood 3 edited.

- the following in the direction of transport 21 tool 100 the is also mounted on a carriage 101, then the in the transport direction 21 rear end face 96 of the wood. 3 processed.

- the wood After passing through the machine, the wood is 3 at both End faces 86, 96 and processed on the right and left longitudinal side.

- the wood 3 is then removed from the feed unit 15 and perpendicular to the transport direction 21 after releasing the clamping device continued.

- the machine has one each Magazine 88, 94 for the tools 86, 92. This way is always an aggregate in use, so that the machine high productivity or short lead times. It is also possible only one aggregate for longitudinal and transverse machining. But then you have to a non-productive time for changing tools for the transverse and the longitudinal processing are accepted.

- the machine according to FIGS. 19a to 19e has the same as the previous one Embodiment two feed units 15, which on each other opposite sides of the guide 97 mirror images of each other are arranged. Both feed units 15 are advantageous the same education.

- the feed unit 15 is then in the transport direction 21 past the tools 87, 92, with which in the described manner in the transport direction 21 front end side 86 and processed in the transport direction right long side of the wood 3 become.

- the second feed unit 15 In the transport direction behind the tool 92 is the second feed unit 15, to which the wood 3 is transferred, as based on Fig. 18 has been explained in detail (Fig. 19c).

- the wood 3 With this second Feed unit 15, the wood 3 is opposite to the transport direction 21 along the guide 97 retracted. This is the Wood 3 at its other end face 96 and at the transport direction this second feed unit 15 right longitudinal side with the Tools 92, 87 edited. After the two-way passage through the machine, the wood is thus on both its long sides and machined on its two end faces 86, 96.

- the second Feed unit 15 With the second Feed unit 15, the wood 3 after the second passage in Transport direction 21 again moved back (Fig. 19e), wherein the both tools 87, 92 are moved back. Then that will be done processed wood of the second feed unit 15 taken. Meanwhile the operator can see the next wood to be machined 3 in clamp the first feed unit 15.

- FIGS. 20 and 21 show the possibility in the feed unit 15 securely clamp wide, flat workpieces 3 with suction clamps to be able to.

- the upper jaws 54 are down adjusted (Fig. 20), so that all the jaws 54, 55 on the same Height are.

- the jaws 54 are on their support side with frame seals 102 provided (Fig. 20), in the lowered position of the jaws survive over the lower jaws 55. Furthermore are the jaws 54, each with at least one passage opening 103 provided.

- the sheet-like wood 3 (FIG. 21) is placed on the Jaws 54, 55 launched, with the protruding frame seals 102 clean against the support side of the wood 3. About the openings 103 then negative pressure is generated, through which the flat wood 3 firmly against the jaws 54, 55 pulled and reliable is held.

- the jaws 54 thus form Saugspanner, connected in a known manner to a suction system are.

- the upper and lower Clamping jaws 54, 55 each arranged in a gap to each other. But it is also possible, not all jaws 54, 55 on gap to arrange, but only a part of these jaws. So can For example, the first upper and lower jaws 54, 55th exactly above each other, while only the subsequent jaws 54, 55 lie on the gap.

- Such training is that Wood 3 in the area of its front for the cross-processing safely and sturdy. Even shorter woods 3 can be safe Clamp.

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Wood Science & Technology (AREA)

- Mechanical Engineering (AREA)

- Forests & Forestry (AREA)

- Jigs For Machine Tools (AREA)

- Milling, Drilling, And Turning Of Wood (AREA)

- Feeding Of Workpieces (AREA)

- Chemical And Physical Treatments For Wood And The Like (AREA)

- Sawing (AREA)

- Turning (AREA)

- Specific Conveyance Elements (AREA)

- Dovetailed Work, And Nailing Machines And Stapling Machines For Wood (AREA)

Abstract

Description

Die Erfindung betrifft eine Maschine zum Bearbeiten von Werkstükken

aus Holz, Kunststoff oder dergleichen nach dem Oberbegriff des

Anspruches 1 sowie ein Verfahren zum Bearbeiten solcher Werkstükke

nach dem Oberbegriff des Anspruches 47.The invention relates to a machine for processing workpieces

made of wood, plastic or the like according to the preamble of

Claim 1 and a method for processing such Werkstükke

according to the preamble of

Mit derartigen Maschinen werden Werkstücke bearbeitet, aus denen Fenster- und Türrahmen bzw. Fensterflügel hergestellt werden. In der Längsprofiliereinheit werden die Werkstücke an ihren Längsseiten profiliert. Zum Transport der Werkstücke durch die Längsprofiliereinheit sind Vorschubwalzen vorgesehen, die an einem Träger aufgehängt und drehbar angetrieben sind. Diese Vorschubwalzen drücken auf die Werkstücke, die auf Tischplatten abgestützt sind und auf denen sie mit den Vorschubwalzen durch die Maschine transportiert werden. Die Vorschubwalzen verschleißen und verschmutzen, so daß der Transport der Werkstücke beeinträchtigt ist. Außerdem ist der Transport von kurzen Werkstücken problematisch.With such machines workpieces are processed, from which Window and door frames or window sash are made. In the Längsprofiliereinheit be the workpieces on their long sides profiled. For transporting the workpieces through the longitudinal profile unit Feed rollers are provided which are suspended on a carrier and are rotatably driven. Press these feed rollers on the workpieces which are supported on tabletops and on which she transported with the feed rollers through the machine become. The feed rollers wear and dirty, so that the transport of the workpieces is impaired. In addition, the Transport of short workpieces problematic.

Der Erfindung liegt die Aufgabe zugrunde, die gattungsgemäße Maschine und das gattungsgemäße Verfahren so auszubilden, daß ein zuverlässiger und einfacher Transport durch die Maschine sowie eine maßgenaue Positionierung der Werkstücke gewährleistet ist.The invention is based on the object, the generic machine and the generic method in such a way that a reliable and easy transport through the machine as well as a dimensionally accurate positioning of the workpieces is guaranteed.

Diese Aufgabe wird bei der gattungsgemäßen Maschine erfindungsgemäß

mit den kennzeichnenden Merkmalen des Anspruches 1 gelöst

und beim gattungsgemäßen Verfahren erfindungsgemäß mit den

kennzeichnenden Merkmalen des Anspruches 47 gelöst.This object is achieved according to the invention in the generic machine

solved with the characterizing features of claim 1

and in the generic method according to the invention with the

characterizing features of

Bei der erfindungsgemäßen Maschine wird als Vorschubeinheit in der Längsprofiliereinheit eine Spanneinheit verwendet, mit der die zu bearbeitenden Werkstücke nicht nur eingespannt, sondern auch durch die Längsprofiliereinheit transportiert werden. Aufgrund der erfindungsgemäßen Vorschubeinheit sind Vorschubwalzen in der Längsprofiliereinheit nicht mehr notwendig. Die zu bearbeitenden Werkstücke werden von der Spanneinheit zuverlässig erfaßt und zusammen mit ihr durch die Maschine gefördert. Schlupfprobleme, wie sie bei Vorschubwalzen zu beobachten sind, treten nicht auf. Durch die Verwendung der Spanneinheit werden die Werkstückoberseiten schonend behandelt, was sich in einer hervorragenden Bearbeitungsqualität auswirkt. Mit der Spanneinheit können auch sehr kurze Werkstücke erfaßt und bearbeitet werden. Da die Spanneinheit in der Längsprofiliereinheit verfahren wird, läßt sich jedes Werkstück über die Achsen der Maschine sehr genau verfolgen, vermessen und positionieren. Dabei kann auf Endschalter verzichtet werden, wie sie bei herkömmlichen Maschinen eingesetzt werden. Die Klemmbacken sind ober- und unterhalb des Werkstückes angeordnet, so daß es von oben und unten eingespannt wird. Dadurch kann das Werkstück an seinen Längsseiten mit entsprechenden Werkzeugen problemlos bearbeitet werden. Die oberen und unteren Klemmbacken sind so angeordnet, daß sie, in Draufsicht gesehen, auf Lücke zueinander angeordnet sind und zwischen ihnen jeweils ein kleiner Freiraum besteht. Durch eine solche Ausbildung der Spanneinrichtung können die Werkstücke universell, flexibel und sicher gespannt werden. Dadurch lassen sich die Werkstücke in der eingespannten Stellung mit einer außerordentlich hohen Genauigkeit und Qualität bearbeiten, insbesondere auch dünne und kurze Teile. Werden die Werkstücke zwischen einzelnen Bearbeitungsvorgängen übergeben, bleiben sie bei der Übergabe stets eingespannt, so daß eine hochgenaue Bearbeitung gewährleistet ist.In the machine according to the invention is used as a feed unit in the Längsprofiliereinheit used a clamping unit with which to edit Workpieces not only clamped, but also by the Längsprofiliereinheit be transported. Due to the invention Feed unit are feed rollers in the Längsprofiliereinheit not necessary anymore. The workpieces to be processed are reliably detected by the clamping unit and together promoted with her through the machine. Slip problems, like them when feed rollers are observed, do not occur. By the Use of the clamping unit become the workpiece tops treated gently, resulting in an excellent quality of workmanship effect. With the clamping unit can also very short Workpieces are detected and edited. Since the clamping unit in the Längsprofiliereinheit is moved, each workpiece can be over track, measure and position the axes of the machine very accurately. It can be dispensed with limit switch, as with conventional machines are used. The jaws are arranged above and below the workpiece, so that it from is clamped at the top and bottom. This allows the workpiece to machined his long sides easily with appropriate tools become. The upper and lower jaws are arranged so that they, seen in plan view, arranged in a gap to each other and there is little space between them. By such a design of the clamping device, the Workpieces can be clamped universally, flexibly and safely. Thereby can the workpieces in the clamped position with a extremely high accuracy and quality work, in particular also thin and short parts. Are the workpieces between they are enclosed with individual processing operations the transfer always clamped, so that a high-precision machining is guaranteed.

Weitere Merkmale der Erfindung ergeben sich aus den weiteren Ansprüchen, der Beschreibung und den Zeichnungen.Further features of the invention will become apparent from the further claims, the description and the drawings.

Die Erfindung wird anhand eines in den Zeichnungen dargestellten Ausführungsbeispieles näher erläutert. Es zeigen

- Fig. 1

- in perspektivischer Darstellung eine erfindungsgemäße Maschine,

- Fig. 2

- in Draufsicht und in schematischer Darstellung den Verfahrensablauf bei der Bearbeitung von Hölzern in einer ersten Ausführungsform einer erfindungsgemäßen Maschine,

- Fig. 3

- in einer Darstellung entsprechend Fig. 2 den Verfahrensablauf bei der Bearbeitung von Hölzern einer zweiten Ausführungsform einer erfindungsgemäßen Maschine,

- Fig. 4

- in perspektivischer Darstellung eine Vorschubeinheit der erfindungsgemäßen Maschine,

- Fig. 5

- in perspektivischer und vergrößerter Darstellung einen Teil der Vorschubeinheit gemäß Fig. 4,

- Fig. 6

- eine Draufsicht auf einen Teil der Vorschubeinheit gemäß Fig. 4,

- Fig. 7 bis 11

- den Verfahrensablauf bei der Übergabe der zu bearbeitenden Werkstücke von einer ersten Vorschubeinheit an eine zweite Vorschubeinheit,

- Fig. 12

- eine Transporteinheit der erfindungsgemäßen Maschine in einer Ausgangsstellung,

- Fig. 13

- die Transporteinheit gemäß Fig. 12 in der Arbeitsposition,

- Fig. 14

- in vergrößerter Darstellung einen Teil der Vorschubeinheit gemäß den Fig. 4 bis 6 in Seitenansicht,

- Fig. 15

- in vergrößerter Darstellung zwei Vorschubeinheiten der Maschine gemäß Fig. 2, von der Auslaufseite der Maschine aus gesehen;

- Fig. 16

- in perspektivischer Darstellung einen Teil der erfindungsgemäßen Maschine, auf der ein Umfälzvorgang durchgeführt wird,

- Fig. 17a bis Fig. 17d

- verschiedene Verfahrensschritte bei Durchführung des erfindungsgemäßen Verfahrens auf einer weiteren Ausführungsform einer erfindungsgemäßen Maschine,

- Fig. 18

- in Draufsicht eine weitere Ausführungsform einer erfindungsgemäßen Maschine,

- Fig. 19a bis Fig. 19e

- verschiedene Verfahrensabschnitte bei der Bearbeitung der Werkstücke auf einer weiteren Ausführungsform einer erfindungsgemäßen Maschine,

- Fig. 20 und Fig. 21

- jeweils in perspektivischer Darstellung unterschiedliche Spannsituationen einer weiteren Ausführungsform einer Vorschubeinheit der erfindungsgemäßen Maschine.

- Fig. 1

- in a perspective view of a machine according to the invention,

- Fig. 2

- in a plan view and in a schematic representation of the procedure in the processing of woods in a first embodiment of a machine according to the invention,

- Fig. 3

- 2 shows the procedure in the processing of wood of a second embodiment of a machine according to the invention,

- Fig. 4

- a perspective view of a feed unit of the machine according to the invention,

- Fig. 5

- in a perspective and enlarged view of a part of the feed unit of FIG. 4,

- Fig. 6

- a plan view of a portion of the feed unit of FIG. 4,

- Fig. 7 to 11

- the procedure during the transfer of the workpieces to be processed from a first feed unit to a second feed unit,

- Fig. 12

- a transport unit of the machine according to the invention in a starting position,

- Fig. 13

- the transport unit according to FIG. 12 in the working position,

- Fig. 14

- in an enlarged view a part of the feed unit according to FIGS. 4 to 6 in side view,

- Fig. 15

- in an enlarged view, two feed units of the machine of Figure 2, viewed from the outlet side of the machine.

- Fig. 16

- in a perspective view a part of the machine according to the invention, on which a Umfälzvorgang is performed,

- Fig. 17a to Fig. 17d

- Various method steps in carrying out the method according to the invention on a further embodiment of a machine according to the invention,

- Fig. 18

- in plan view another embodiment of a machine according to the invention,

- 19a to Fig. 19e

- Various process sections in the processing of the workpieces on a further embodiment of a machine according to the invention,

- FIGS. 20 and 21

- each in a perspective view different clamping situations of another embodiment of a feed unit of the machine according to the invention.

Mit der im folgenden beschriebenen Maschine werden Hölzer bearbeitet,

aus denen beispielsweise Fenster- oder Türrahmen bzw.

flügel zusammengesetzt werden. In der Maschine können aber auch

Hölzer bearbeitet werden, die für Treppenstufen, Möbelteile in Rahmen-

oder Stollenbauweise oder dergleichen eingesetzt werden. Die

Maschine gemäß Fig. 1 hat eine Querprofiliereinheit 1 und eine

rechtwinklig zu ihr liegende Längsprofiliereinheit 2. Mit der Querprofiliereinheit

werden die Hölzer 3 stirnseitig bearbeitet. In der Längsprofiliereinheit

2 werden die Hölzer anschließend an ihren Längsseiten

profiliert.With the machine described below, woods are processed,

from which, for example, window or door frames or

wings are assembled. In the machine can also

Be processed for steps, furniture parts in frame

or cleat construction or the like can be used. The

Machine according to FIG. 1 has a transverse profiling unit 1 and a

longitudinal profile unit perpendicular to it 2. With the cross profile unit

the

Die zu bearbeitenden Hölzer 3 werden in der Querprofiliereinheit 1

mit einer Spanneinrichtung 4 in einer vorgegebenen Lage vorzugsweise

mittig eingespannt, die auf einem Schlitten 5' um eine vertikale

Achse 6 schwenkbar ist. Der Schlitten 5' kann längs eines Querschlittens

5 verfahren werden, der längs einer Führung 7 verfahrbar ist.

Beide Schlitten 5, 5' sind somit in zueinander senkrechten Richtungen

verstellbar.The wood to be processed 3 are in the Querprofiliereinheit. 1

with a

Die Querprofiliereinheit ist mit wenigstens einer Säge 8 versehen, mit

der das jeweilige Ende des Holzes 3 abgesägt werden kann. Je nach

Lage des Holzes 3 relativ zur Säge 8 können die Stirnseiten des Holzes

3 senkrecht, aber auch spitzwinklig bzw. stumpfwinklig zur

Längsrichtung der Hölzer gesägt werden. In diesem Falle wird das

Holz 3 mit der Spanneinrichtung 4 um die Achse 6 im gewünschten

Winkel geschwenkt. Hierzu ist ein (nicht dargestellter) motorischer

Antrieb vorgesehen, mit dem die Spanneinrichtung 4 automatisch in

die gewünschte Stellung geschwenkt werden kann. Vorteilhaft ist die

Spanneinrichtung 4 an eine CNC-Steuerung angeschlossen.The Querprofiliereinheit is provided with at least one saw 8, with

the respective end of the

Die Säge 8 hat ein Kreissägeblatt 9, das um eine horizontale Achse

drehbar angetrieben wird. Im Anschluß an die Säge 8 ist die Querprofiliereinheit

1 mit wenigstens einer vertikalen Spindel 10 versehen,

auf der in bekannter Weise ein Zapfen/Schlitz-Werkzeug 11 drehfest

sitzt. Mit ihm wird das zuvor abgesägte Ende des Holzes 9 querprofiliert,

beispielsweise gezapft bzw. geschlitzt bzw. mit einem Konterprofil

versehen. Die Spindel 10 mit dem Werkzeug 11 kann in bekannter

Weise in Achsrichtung verstellbar sein. In diesem Falle sitzen

auf der Spindel 10 übereinander zwei oder mehr Werkzeuge, mit denen

die Enden des Holzes 3 in der gewünschten Weise bearbeitet

werden können. Darüber hinaus kann die Spindel 10 auch radial einstellbar

sein, um die Spindel 10 auf unterschiedliche Durchmesser

des jeweiligen Werkzeuges 11 einstellen zu können. Die Querprofiliereinheit

1 kann, wie im dargestellten Ausführungsbeispiel, mit einer

zweiten Spindel 10 für ein weiteres Werkzeug 11 versehen sein. Diese

zweite Spindel 10 ist zurückgefahren und damit nicht im Einsatz.

Anstatt diese Spindel 10 zurückzufahren, kann auch die Spanneinrichtung

4 mittels des Schlittens 5' auf dem Querschlitten 5 zurückgefahren

werden.The

Im Anschluß an die Spindel 10 ist die Querprofiliereinheit 1 mit wenigstens

einer Bohr- und/oder Dübeleinheit 12 versehen. Mit ihr kann

das Holz 3 im Anschluß an den Querprofiliervorgang mit wenigstens

einer Bohrung und/oder mit wenigstens einem Dübel versehen werden. Following the

Die Querprofiliereinheit 1 kann auch nur die Säge 8 und/oder die

Spindel 10 und/oder die Einheit 12 aufweisen.The Querprofiliereinheit 1 can also only the

Der Querschlitten 5 wird von der in Fig. 1 dargestellten Ausgangslage

aus längs der Führung 7 in Pfeilrichtung 13 verschoben. Dabei wird

das eingespannte Holz 3 nacheinander zunächst mit der Säge 8 endseitig

gesägt, anschließend querprofiliert und gebohrt und/oder gedübelt.

Je nach Ausbildung der Maschine kann der Querschlitten 5 in

Transportrichtung 14 wieder in seine Ausgangslage zurückgefahren

und die Spanneinrichtung 4 so um die vertikale Achse 6 geschwenkt

werden, daß bei einem erneuten Durchlauf des Holzes 3 durch die

Querprofiliereinheit 1 das andere Ende des Holzes 3 gesägt und

querprofiliert wird. In diesem Falle wird das Holz 3 zunächst an beiden

Enden bearbeitet, bevor es an die Längsprofiliereinheit 2 übergeben

wird. Ein solcher Verfahrensablauf ist in Fig. 2 dargestellt. Das

Holz 3 wird in der beschriebenen Weise zweimal durch die Querprofiliereinheit

1 transportiert und hierbei beide Enden bearbeitet. Anschließend

wird das beidseitig bearbeitete Holz 3 der Längsprofiliereinheit

2 übergeben, in der das Holz 3 in noch zu beschreibender

Weise längsprofiliert wird.The

Wenn der Querschlitten 5 die Übergabestellung erreicht hat, wird die

Spanneinrichtung 4 so gedreht, daß das Holz parallel zur Transportrichtung

in der Längsprofiliereinheit 2 liegt. In dieser Lage kann dann

das Holz von einer Vorschubeinheit 15 der Längsprofiliereinheit 2

übernommen werden. Mit ihr wird das Holz 3 in seiner Längsrichtung

durch die Längsprofiliereinheit transportiert und dabei an seiner entsprechenden

Längsseite bearbeitet. Die Längsprofiliereinheit 2 hat

bei der Maschine gemäß Fig. 1, in Transportrichtung des Holzes 3

gesehen, zunächst Bohraggregate 16 und wenigstens eine vertikale

Spindel 17, auf der wenigstens ein Längsprofilierwerkzeug 18 drehfest

sitzt. Im dargestellten Ausführungsbeispiel ist die Längsprofiliereinheit

2 mit zwei Spindeln 17 versehen, auf denen jeweils wenigstens

ein Längsprofilierwerkzeug 18 sitzt. Mit den Bohraggregaten 16

werden in der in Transportrichtung rechten Längsseite sowie in der

Ober- und/oder Unterseite des Holzes 3 Bohrungen vorgenommen.

Das Längsprofilierwerkzeug 18 profiliert die in Transportrichtung

rechte Längsseite des Holzes 3. Die Längsprofiliereinheit 2 kann mit

weiteren Spindeln ausgestattet sein. Fig. 1 zeigt beispielhaft hinter

der zweiten Längsprofilierspindel 17 eine horizontale Nutspindel 84.When the

Fig. 2 zeigt eine erste Ausführungsform der Maschine, bei der das

Holz 3 in der Querprofiliereinheit 1 in der beschriebenen Weise bei

zweimaligem Durchlauf nacheinander an beiden Enden bearbeitet

wird. Anschließend wird das Holz 3 der Vorschubeinheit 15 übergeben,

die das Holz an den Bohraggregaten 16 sowie an den beiden

Längsprofilierwerkzeugen 18 der Längsprofiliereinheit 2 vorbeiführt.

Die Längsprofilierwerkzeuge 18 und die Bohraggregate 16 sind so

angeordnet, daß das Holz 3 beim Durchlauf an seiner rechten Längsseite,

wie oben beschrieben, bearbeitet wird. Im Anschluß an die

Längsprofilierwerkzeuge 18 ist die Maschine mit einer zweiten

Längsprofiliereinheit 2 mit weiteren Längsprofilierwerkzeugen 18 sowie

weiteren Bohraggregaten 16 versehen. Sie sind so angeordnet,

daß mit ihnen beim Durchlauf des Holzes 3 die linke Längsseite bearbeitet

wird. Dadurch ist nur ein einmaliger Durchlauf des Holzes 3

durch die Längsprofiliereinheiten 2 und damit durch die ganze Maschine

notwendig. Nach der Bearbeitung beider Längsseiten wird das

Holz 3 mittels einer Transporteinrichtung senkrecht zur Transportrichtung

21 in den Längsprofiliereinheiten 2 einer weiteren Station oder

einem weiteren Magazin 24 zugeführt. Diese Maschine stellt eine

Durchlaufanlage dar, bei welcher die Hölzer 3 im Durchlauf bearbeitet

werden. Das Holz 3 ist bei der gesamten Bearbeitung und zu jedem

Zeitpunkt sowohl in der Quer- als auch in den Längsprofiliereinheiten

1, 2 fest eingespannt, so daß eine optimale Bearbeitungsqualität

und -genauigkeit erreicht wird. Fig. 2 shows a first embodiment of the machine, wherein the

Bei einer zweiten Ausführungsform der Maschine entsprechend Fig. 3

gelangt das bearbeitete Holz 3 nach dem Durchlauf durch die Längsprofiliereinheit

2 auf einen Querförderer 20, mit dem das Holz zurück

zur Querprofiliereinheit 1 transportiert wird. Zwei Arbeitsweisen einer

solchen Maschine werden anhand von Fig. 3 näher beschrieben. Bei

der ersten Arbeitsweise wird das Holz 3 zunächst in Transportrichtung

13 in der Querprofiliereinheit 1 in der beschriebenen Weise

transportiert. Mit dem Kreissägeblatt 9 der Kreissäge 8 wird das entsprechende

Ende des Holzes 3 abgesägt und mit dem anschließenden

Werkzeug 11 querprofiliert, beispielsweise geschlitzt bzw. gezapft.

Im Anschluß daran wird mit der Bohr- und/oder Dübeleinheit 12

das Holz 3 gebohrt und/oder gedübelt. Anschließend wird das Holz 3

an die Vorschubeinheit 15 der Längsprofiliereinheit 2 übergeben. In

der Längsprofiliereinheit wird das Holz 3 mit den Bohraggregaten 16

an seiner Längsseite sowie an seiner Ober- und/oder Unterseite gebohrt.

Im Anschluß daran wird die Längsseite mit zumindest einem

der beiden mit Abstand hintereinander liegenden Längsprofilierwerkzeugen

18 längsprofiliert. Das an einem Ende und an einer Längsseite

bearbeitete Holz 3 gelangt dann auf den Querförderer 20, mit dem

das Holz senkrecht zur Transportrichtung 21 in der Längsprofiliereinheit

2 in Transportrichtung 22 transportiert wird. Der Querförderer 20

übergibt das Holz 3 einer Transporteinrichtung 23, die parallel zur

Vorschubeinheit 15 liegt und das Holz 3 zurück zur Querprofiliereinheit

1 fördert. Hier wird das Holz 3 von der Spanneinrichtung 4 aufgenommen

und so ausgerichtet, daß das andere, noch nicht bearbeitete

Ende des Holzes 3 mit der Säge 8 abgesägt, mit dem Werkzeug

11 querprofiliert, zum Beispiel geschlitzt bzw. gezapft, und gegebenenfalls

mit der Bohr- und/oder Dübeleinheit 12 bearbeitet wird. Das

nunmehr an beiden Enden bearbeitete Holz 3 wird so der Vorschubeinheit

15 der Längsprofiliereinheit 2 übergeben, daß die noch nicht

bearbeitete Längsseite des Holzes 3 an den Bohraggregaten 16 und

den beiden Längsprofilierwerkzeugen 18 vorbeigeführt wird. Mit den

Bohraggregaten 16 wird, falls erforderlich, diese Längsseite des Holzes

3 gebohrt. Mit den nachfolgenden, um vertikale Achsen drehbaren

Werkzeugen 18 wird das Holz 3 längsprofiliert.In a second embodiment of the machine according to FIG. 3

the processed

Bei der zweiten, bevorzugten Arbeitweise werden in der Querprofiliereinheit

1 zunächst beide Enden des Holzes 3 bearbeitet, wobei

der Querschlitten 5 in der beschriebenen Weise zweimal die Querprofiliereinheit

1 durchfährt. Dann wird das an beiden Enden bearbeitete

Holz 3 der Vorschubeinheit 15 übergeben, die sich in der in Fig. 1

dargestellten Übergabestellung befindet. Das Holz 3 wird mit der

Vorschubeinheit 15 an den Bohraggregaten 16 und den Längsprofilierwerkzeugen

18 vorbeigeführt und an seiner einen Längsseite bearbeitet.

Mit dem Querförderer 20 und der Transporteinrichtung 23

wird das Holz 3 zur Querprofiliereinheit 1 zurückgeführt und von der

Spanneinrichtung 4 aufgenommen. Mit dem Querschlitten 5 wird das

Holz 3 ohne Bearbeitung durch die Querprofiliereinheit 1 transportiert

und der Vorschubeinheit 15 so übergeben, daß das Holz 3 beim

Transport durch die Längsprofiliereinheit 2 an der anderen Längsseite

bearbeitet wird.In the second, preferred mode of operation are in the Querprofiliereinheit

1 initially processed both ends of the

Während das Holz vom Querförderer 20 zur Transporteinrichtung 23

gefördert wird, fährt die Vorschubeinheit 15 in die Übergabestellung

zurück, so daß sie dieses Holz sofort wieder übernehmen kann.While the wood from the

Die Maschine gemäß Fig. 3 stellt eine Kreisanlage dar, in welcher

das Holz zweimal durch die Maschine transportiert wird. Nach dem

zweimaligen Durchlauf des Holzes 3 durch die Maschine wird das fertig

bearbeitete Holz entweder am Querförderer 20 vorbei einer weiteren

Bearbeitung zugeführt. Es ist aber auch möglich, das fertig bearbeitete

Holz 3 dem Querförderer 20 zu übergeben, der das fertig bearbeitete

Holz 3 der Transporteinrichtung 23 übergibt, die das Holz in

einem Magazin 24 (Fig. 3) ablegt. The machine according to FIG. 3 represents a circular system in which

the wood is transported twice through the machine. After this

The wood passes twice through the machine and it gets done

processed wood either on the

In der Querprofiliereinheit 1 können gleichzeitig zwei Hölzer bearbeitet

werden, wie dies aus den Fig. 7 bis 11 hervorgeht. Die Hölzer 3

liegen mit ihren Längsseiten aneinander und sind in der Spanneinrichtung

4 eingespannt. Sie ist als Klemmzange ausgebildet und hat

eine untere Klemmbacke 25 und eine obere Klemmbacke 26. Die

Hölzer 3 sind zwischen beiden Klemmbacken 25, 26 gespannt. Die

Klemmbacken 25, 26 haben ebene Auflageflächen 27, 28, so daß die

Hölzer zuverlässig eingespannt werden können. Die obere Klemmbacke

26 ist in Höhenrichtung 29 (Fig. 8) verstellbar. Die gesamte

Spanneinrichtung 4 ist quer zur Achse der Hölzer 3, wie beschrieben,

in Pfeilrichtung 13 verstellbar.In the transverse profiling unit 1, two woods can be processed simultaneously

be as shown in FIGS. 7 to 11. The

Die untere Klemmbacke 25 ist am freien Ende mit einem aufwärts gerichteten

Anschlag 31 versehen, der ein Wegrutschen der Hölzer 3

quer zu den Klemmbacken 25, 26 verhindert und eine exakte Ausrichtung

bzw. Lage der Hölzer 3 gewährleistet. Die Klemmbacke 25

ist um eine quer zu ihrer Längsrichtung liegende horizontale Achse

32 schwenkbar. Sollen die Hölzer 3 in noch zu beschreibender Weise

an die Vorschubeinheit 15 der Längsprofiliereinheit 2 übergeben werden,

kann die Klemmbacke 25 um die Achse 32 so weit nach unten in

eine Freigabestellung geschwenkt werden, daß der Anschlag 31 außerhalb

des Bewegungsweges der Hölzer 3 liegt (Fig. 8).The

Fig. 7 zeigt die Ausgangslage bei der Übergabe der Hölzer 3 von der

Spanneinrichtung 4 der Querprofiliereinheit 1 in die Vorschubeinheit

15 der Längsprofiliereinheit 2. Die Spanneinrichtung 4 und die Vorschubeinheit

15 haben in dieser Ausgangslage Abstand voneinander.

Im Bereich zwischen der Spanneinrichtung 4 und der Vorschubeinheit

15 befindet sich eine Zwischenklemmeinrichtung 33, die zwei übereinander

liegende Klemmbacken 34, 35 aufweist, von denen wenigstens

eine in Höhenrichtung verstellbar ist. Außerdem ist die gesamte

Zwischenklemmeinrichtung 33 in Höhenrichtung verstellbar. Im Bereich

unterhalb der Zwischenklemmeinrichtung 33 befindet sich eine

Ubergabeeinheit 36, die zwei mit Abstand übereinander liegende horizontale,

endlos umlaufende Bänder 37, 38 aufweist. Sie sind jeweils

auf einem Träger 39, 40 gelagert, von denen wenigstens einer in Höhenrichtung

verstellbar ist. Dadurch kann der Abstand zwischen den

beiden Bändern 37, 38 einfach an die Dicke der zu transportierenden

Hölzer 3 angepaßt werden. Die gesamte Übergabeeinheit 36 ist außerdem

in Höhenrichtung verstellbar.Fig. 7 shows the initial position in the transfer of the

Zur Übergabe der Hölzer 3 von der Spanneinrichtung 4 zur Vorschubeinheit

15 wird die Spanneinrichtung 4 zunächst in Verstellrichtung

30 gegen die Zwischenklemmeinrichtung 33 verstellt. Die beiden

Klemmbacken 34, 35 der Klemmeinrichtung 33 sind so eingestellt,

daß die Hölzer 3 zuverlässig zwischen die Klemmbacken 34, 35 einfahren

können. Die Klemmeinrichtung 33 liegt im Bereich außerhalb

des Verstellweges der Spanneinrichtung 4 bzw. ihrer Klemmbacken

25, 26. Die Spanneinrichtung 4 wird so weit verstellt, bis die Hölzer 3

vollständig zwischen den Klemmbacken 34, 35 der Klemmeinrichtung

33 liegen (Fig. 8). Sobald die Hölzer 3 vollständig zwischen die

Klemmbacken 34, 35 eingefahren sind, wird eine der Klemmbacken,

im Ausführungsbeispiel die obere Klemmbacke 34 gegen die Hölzer 3

verstellt, die dadurch zuverlässig zwischen den Klemmbacken 34, 35

der Klemmeinrichtung 33 eingeklemmt werden (Fig. 8). Anschließend

wird die untere Klemmbacke 25 der Spanneinrichtung 4 um die Achse

32 so weit nach unten geschwenkt, daß der Anschlag 31 der Klemmbacke

25 im Bereich unterhalb der Hölzer 3 liegt. Nunmehr kann die

Spanneinrichtung 4 in Pfeilrichtung 41 zurückgefahren werden. Dies

erfolgt durch entsprechendes Zurückfahren des Querschlittens 5, auf

dem die Spanneinrichtung 4 angeordnet ist.To transfer the

Während der Übergabe der Hölzer 3 von der Spanneinrichtung 4 in

die Zwischenklemmeinrichtung 33 befindet sich die Übergabeeinheit

36 noch in ihrer Ausgangsstellung im Bereich unterhalb der Zwischenklemmeinrichtung

33 (Fig. 8). Sobald die Spanneinrichtung 4

zurückgefahren ist, wird die Übergabeeinheit 36 in ihre in Fig. 9 dargestellte

Übergabestellung verfahren. Hierzu ist es notwendig, daß

die Übergabeeinheit 36 zunächst in ihrer abgesenkten Lage in Pfeilrichtung

42 so weit zurückgefahren wird, daß beim anschließenden

Verstellen der Übergabeeinheit 36 in Höhenrichtung (Pfeil 43 in Fig.

8) die Bänder 37, 38 an der von der Vorschubeinheit 15 abgewandten

Seite der Zwischenklemmeinrichtung 33 auf Höhe der Hölzer 3 hochgefahren

werden kann. Die beiden Bänder 37, 38 haben hierbei einen

solchen Abstand voneinander, daß beim anschließenden Verstellen

der Übergabeeinheit 36 in Richtung auf die Zwischenklemmeinrichtung

33 die Hölzer 3 zwischen die beiden Bänder 37, 38 gelangen

(Fig. 9). Der Abstand zwischen den beiden Bändern wird so eingestellt,

daß sie beim Verstellen der Übergabeeinheit 36 in die Übergabestellung

die Hölzer 3 nicht berühren. Sobald die in Fig. 9 dargestellte

Übergabelage erreicht ist, wird wenigstens einer der Träger

39, 40 der Übergabeeinheit 36 so verstellt, daß die Hölzer 3 von den

Bändern 37, 38 erfaßt werden können.During the transfer of the

Sobald die Bänder 37, 38 in dieser Weise eingestellt worden sind,

können die Klemmbacken 34, 35 der Zwischenklemmeinrichtung 33

geöffnet und damit die Hölzer freigegeben werden. Anschließend

fährt die Übergabeeinheit 36 mit den gespannten Hölzern 3 in Pfeilrichtung

30 (Fig. 9) so weit zurück, daß die Klemmbacken 34, 35 der

Zwischenklemmeinrichtung 33 im Bereich außerhalb der Hölzer 3

sind. Anschließend wird die Zwischenklemmeinrichtung 33 nach unten

weggefahren (Fig. 10).Once the

Sobald die Zwischenklemmeinrichtung 33 im Bereich außerhalb der

Hölzer 3 sich befindet, fährt die Übergabeeinheit 36 entgegen Pfeilrichtung

30 (Fig. 9) bis nahe an die Vorschubeinheit 15 heran. Anschließend

wird eine schieberartige Transporteinheit 77 in Förderrichtung

44 (Fig. 10) bewegt, welche die Hölzer 3 in die Vorschubeinheit

15 der Längsprofiliereinheit 2 fördert. Die endlos umlaufenden

Bänder 37, 38 der Ubergabeeinheit 36 liegen hierbei auf den Hölzern

3 auf und werden beim Verschieben umlaufend mitgenommen. Die

Bänder 37, 38 dienen zur Führung der Hölzer 3 und verhindern ein

axiales Verschieben bei diesem Übergabevorgang. Die Förderrichtung

44 (Fig. 10) der Hölzer 3 liegt senkrecht zu ihrer Längsachse.

Die Vorschubeinheit 15 hat in noch zu beschreibender Weise über

ihre Länge gleichmäßig verteilt angeordnete Spannbacken, mit denen

die Hölzer 3 auf einer Auflage 45 festgespannt werden. Der Verschiebeweg

der Hölzer 3 in Verstellrichtung 44 wird durch Anschläge

46 begrenzt, die über die Länge der Vorschubeinheit 15 verteilt angeordnet

sind und an denen die Hölzer 3 zur Anlage kommen.Once the

Da bei der Längsprofilierung die Hölzer 3 nicht, wie bei der Querprofilierung,

nebeneinander liegen können, wird zunächst nur das eine

Holz 3 in die Vorschubeinheit 15 transportiert. Sobald das Holz 3

an den Anschlägen 46 zur Anlage kommt, werden die Klemmbacken

nach unten gefahren und dieses Holz 3 in der Vorschubeinheit 15

festgeklemmt. Anschließend wird die Vorschubeinheit 15 in Vorschubrichtung

21 (Fig. 2 und 3) so weit verschoben, bis das nächste

Holz 3 in gleicher Weise mittels der Transporteinheit 77 in die Vorschubeinheit

15 gefördert und dort festgeklemmt werden kann. Fig.

11 zeigt die Situation, in welcher die Vorschubeinheit 15 entsprechend

vorgefahren und das zweite Holz 3 in die Vorschubeinheit 15

transportiert hat.Since in the longitudinal profiling the

Nachdem dieses zweite Holz 3 in der Vorschubeinheit 15 eingespannt

worden ist, wird der obere Träger 39 der Übergabeeinheit 36

aufwärts verfahren, so daß die Übergabeeinheit 36 entgegen Verstellrichtung

42 (Fig. 8) zurückgefahren werden kann. Anschließend

wird die Übergabeeinheit 36 wieder abgesenkt, so daß sie für den

nächsten Übergabetakt zur Verfügung steht. Sind die zu bearbeitenden

Hölzer 3 lang, kann in der Vorschubeinheit 15 bei entsprechender

Länge nur ein Holz eingespannt werden. Dann muß der Schlitten

5 so lange in der Übergabeposition warten, bis die Vorschubeinheit

15 nach der Abgabe des längsprofilierten Holzes 3 wieder in den

Übergabebereich zurückgefahren ist.After this

Je nach Holzbreite kann die Spanneinrichtung 4 der Querprofiliereinheit

1 nur ein Holz 3 oder auch mehr als zwei Hölzer aufnehmen. Ist

das Holz 3 so breit wie die Spannelemente der Spanneinrichtung 4,

dann nimmt die Spanneinrichtung 4 nur ein Holz 3 auf und übergibt

es nach der Bearbeitung in der Querprofiliereinheit 1 in der beschriebenen

Weise der Vorschubeinheit 15. Haben die Hölzer 3 eine vergleichsweise

geringe Breite, können in der Spanneinrichtung 4 drei

oder mehr Hölzer 3 aneinanderliegend eingespannt werden. Je nach

Länge dieser Hölzer 3 und der Vorschubeinheit 15 können sie hintereinander

in der Vorschubeinheit 15 eingespannt werden. Reicht die

Länge der Vorschubeinheit 15 nicht aus, alle Hölzer 3 hintereinanderliegend

in der Vorschubeinheit 15 einzuspannen, erfolgt die Übergabe

der restlichen Hölzer 3 dann, wenn die Vorschubeinheit 15 nach

der Bearbeitung der von ihr aufgenommenen Hölzer in der Längsprofiliereinheit

2 in ihre Übergabeposition zurückkehrt. Dann können die

restlichen Hölzer 3 in der beschriebenen Weise der Vorschubeinheit

15 übergeben werden.Depending on the wood width, the

Solange die Hölzer 3 noch in die Zwischenklemmeinrichtung 33 eingespannt

sind, werden vorteilhaft mit dem Bohraggregat 12 der

Querprofiliereinheit 1, falls notwendig, Bohrungen im Holz 3 angebracht.

Während dieses Bohrvorganges kann die Spanneinrichtung 4

zur Aufnahme der nächsten Werkstücke in die Ausgangsposition zurückfahren.As long as the

Anhand der Fig. 4 bis 6 und 14 wird die Vorschubeinheit 15 näher

erläutert. Sie hat einen Träger 47, der sich vorteilhaft über die Länge

der Vorschubeinheit 15 erstreckt. Der Träger 47 ist mit einer vertikalen

Rückwand 48 versehen, an der über die Länge verteilt Führungselemente

49 befestigt sind. Diese Führungselemente 49 sind in zwei

horizontalen, mit Abstand übereinander liegenden Reihen angeordnet

(Fig. 4, 5 und 14). Mit den Führungselemente 49 sitzt die Vorschubeinheit

15 auf zwei zueinander parallelen Führungsschienen 50, 51

(Fig. 14), die an einem (nicht dargestellten) Maschinengestell vorgesehen

sind.With reference to FIGS. 4 to 6 and 14, the

Die Rückwand 48 des Trägers 47 geht am oberen Ende in einen

senkrecht zu ihr liegenden Tragteil 52 über. An seiner Unterseite ist

wenigstens ein Antrieb 53 für Klemmbacken 54 befestigt. Der Antrieb

53 hat vorteilhaft Hubzylinder 56 (Fig. 14), die an der Unterseite des

horizontalen Tragteiles 52 befestigt sind und aus denen nach unten

eine Kolbenstange 57 ragt. Sie ist am unteren Ende über ein Querstück

58 mit einem aufwärts gerichteten stangenförmigen Träger 59

verbunden, der durch wenigstens eine Führung 60 sowie eine Führungsbuchse

61 nach oben über den Tragteil 52 ragt und am oberen

freien Ende die jeweilige Klemmbacke 54 trägt. Auf diese Weise sind

sämtliche Klemmbacken 54 durch jeweils einen Hubzylinder 56 unabhängig

voneinander in Höhenrichtung verstellbar. Somit können die

einzelnen Klemmbacken 54 unabhängig voneinander verstellt werden.

Es ist auch möglich, die Klemmbacken 54 in Gruppen zusammenzufassen

und gruppenweise gemeinsam zu verstellen.The

Auf dem Tragteil 52 ist mindestens ein rechenartiger Träger 62 gelagert,

in dem die Anschläge 46 für die Hölzer 3 gelagert sind. Die Anschläge

46 sind vorteilhaft Anschlagbolzen, die senkrecht über die

den Klemmbacken 54, 55 zugewandte Oberseite des Trägers 62 ragen

und unter der Kraft wenigstens einer Druckfeder 63 stehen. Diese

verschieben die Anschläge 46 axial in eine Anschlagstellung.On the

Die Klemmbacken 54 haben in Draufsicht (Fig. 6) einen viereckigen

Grundkörper 64, der an seinem klemmseitigen Längsrand einen

rechteckigen Vorsprung 65 aufweist. Dadurch sind die Klemmbacken

54 beiderseits des Vorsprunges 65 mit rechteckigen Aussparungen

66, 67 versehen. Sämtliche Klemmbacken 54 sind gleich ausgebildet

und liegen mit Abstand nebeneinander in einer Reihe. Die Klemmbacken

54 sind vorteilhaft auf das obere Ende der Träger 59 geschraubt,

so daß sie bei Bedarf einfach und schnell ausgewechselt

werden können.The

Die Klemmbacken 54 liegen in vertikaler Richtung den Klemmbacken

55 gegenüber, deren Oberseiten 68 die Auflage 45 (Fig. 10) für das

einzuspannende Holz 3 bilden. Die Klemmbacken 55 liegen auf gleicher

Höhe und sind vorteilhaft ebenfalls unabhängig voneinander in

Höhenrichtung begrenzt verstellbar. Es ist aber auch möglich, die

unteren Klemmbacken 55 gemeinsam oder in Gruppen in

Höhenrichtung zu verstellen. Die Verstellung kann über Zylinder

erfolgen. Es ist aber möglich, die Klemmbacken 55 über eine CNC-Achse

zu verstellen.

Die Klemmbacken 55 sind, wie sich aus Fig. 6 ergibt, auf Lücke zu

den Klemmbacken 54 angeordnet, in Draufsicht auf die Vorschubeinheit

15 gesehen. Die unteren Klemmbacken 55 haben T-Form mit einem

rechteckigen Fuß 69, der in Draufsicht zwischen benachbarten

Klemmbacken 54 liegt. Die unteren Klemmbacken 55 sind außerdem

mit einem rechtwinklig zum Fuß 69 liegenden Steg 70 versehen, der,

in Draufsicht gesehen, in die Aussparungen 66, 67 benachbarter oberer