EP0592749A1 - Webverfahren und Webmaschine zum Herstellen von Frottiergewebe - Google Patents

Webverfahren und Webmaschine zum Herstellen von Frottiergewebe Download PDFInfo

- Publication number

- EP0592749A1 EP0592749A1 EP92810794A EP92810794A EP0592749A1 EP 0592749 A1 EP0592749 A1 EP 0592749A1 EP 92810794 A EP92810794 A EP 92810794A EP 92810794 A EP92810794 A EP 92810794A EP 0592749 A1 EP0592749 A1 EP 0592749A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- stop

- fabric

- shed

- threads

- weft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D03—WEAVING

- D03D—WOVEN FABRICS; METHODS OF WEAVING; LOOMS

- D03D39/00—Pile-fabric looms

- D03D39/22—Terry looms

-

- D—TEXTILES; PAPER

- D03—WEAVING

- D03D—WOVEN FABRICS; METHODS OF WEAVING; LOOMS

- D03D41/00—Looms not otherwise provided for, e.g. for weaving chenille yarn; Details peculiar to these looms

- D03D41/005—Linear-shed multiphase looms

Definitions

- the invention relates to a weaving method according to the preamble of claim 1 and to a weaving machine for carrying out the method.

- terry weaving machines For the production of terry cloth, for example for bath towels and the like, terry weaving machines are used which work with two separate warp thread systems, a basic warp thread system and a pile warp thread system.

- two warp thread trees associated with the two warp thread systems are stored in the weaving machine frame, which are controlled in such a way that the two warp thread systems have a different warp thread tension.

- the warp threads of the basic warp thread system are kept taut with constant, comparatively high thread tension, while the warp threads of the pile warp thread system are loosely held with low tension in such a way that they can easily give way when the loop is formed.

- weft threads When weaving, for example, three or four weft threads are always inserted with the appropriate binding, but are not fully struck against the fabric edge by appropriately setting the limit stops of the reed. Rather, they are simply moved in their respective shed near the edge of the fabric. Only after the third or fourth weft thread has been inserted is a full weft stop made up to the edge of the fabric, which means that the warp threads of the pile warp thread system which are less taut and loosely resilient are held over the taut ones Basic warp threads are pushed away and loops form together. In conventional single-system weaving machines, the weft threading is usually carried out with a sley, so that these terry weaving machines are usually equipped with devices that enable different weft threading through the reed.

- the weaving performance of such known weaving machines with a weft insertion system using a rapier, projectile or air is limited.

- the object of the invention is therefore to provide a weaving process that allows terry cloth or loop fabric in general to be produced much more efficiently and thus more economically.

- the row shed weaving machine has the advantage that the weft thread is beaten at the same time over the entire width of the fabric by means of stop slats. This leads to a very uniform fabric, in particular to a very uniform formation of the loops.

- the weaving machine according to the invention for the production of terry fabrics allows any weave and any selectable loop length and density to be made, whereby the production of terry fabrics with color patterning is also possible through the appropriate choice of basic warp threads, pile warp threads and weft threads.

- a row shed weaving machine consists of a rotating weaving rotor, on the surface of which guide elements are arranged, which are regularly spaced in the direction of rotation and which are arranged next to one another in alignment across the width of the fabric.

- the warp threads that is to say the basic warp threads and the pile warp threads, are inserted by means of laying elements in high and low points of the shed forming means in such a way that shed weaves are created through which the weft thread can be inserted.

- one weft channel is usually left in the shedding means, so that the weft thread can be inserted into the open shed.

- the formerly open shed begins to close against the fabric edge during the movement, the weft moves more slowly than the weft channel and is simultaneously raised to a higher path with respect to the center of rotation of the weaving rotor.

- Lifting combs which either form part of the shedding means or are designed as separate lamellae, comb through the warp threads in the direction of rotation of the weaving rotor, and convey the slow moving weft to a position that is at a defined distance from the fabric edge, which is known as a partial stop.

- a full stop takes place by means of stop lamellae distributed over the entire fabric width in such a way that all weft threads spaced from the fabric edge are struck on the latter, the base warp threads being tensioned tightly during the attack the pile warp threads are kept loose, so that the pile warp threads are attached a loop formation occurs around the fabric edge.

- stop lamellae distributed over the entire fabric width in such a way that all weft threads spaced from the fabric edge are struck on the latter, the base warp threads being tensioned tightly during the attack the pile warp threads are kept loose, so that the pile warp threads are attached a loop formation occurs around the fabric edge.

- a distinction must therefore be made between a partial stop and a full stop. This can be achieved, for example, by designing the stop slats differently.

- Full stop slats are designed, for example, in such a way that they project the partial stop slats in a radial direction with respect to the center of rotation of the weaving rotor, which enables the full stop slats to act on the weft threads over a larger angular range on their rotating path and thus to effect a full stop.

- This configuration of partial stop and full stop slats has the disadvantage, when operated with the described method, that only loop fabric can be produced with a weaving rotor equipped in this way, the number of weft threads entered up to a full stop with a corresponding loop formation due to the sequence of full stop and Partial stop slats is fixed.

- a change to other fabrics or other types of weave is connected with an exchange of the lamellae or the rotor and is correspondingly complex.

- a full stop with a corresponding loop formation in the tissue can be achieved, for example, by periodically moving the tissue edge closer or deeper to the stop slats.

- the fabric edge and the associated fabric as well as the warp threads are moved back and forth in their direction of travel with movement means at least in the area spanning the weaving rotor in such a way that the fabric edge comes to lie deeper between the stop slats when a full stop is to be carried out , and the Fabric edge comes further from the center of rotation of the rotor when the weft threads are to be struck at a certain distance from the fabric edge.

- This attachment method with corresponding attachment slats offers the advantage that both terry fabrics and the usual fabrics can be produced with the same weaving rotor without having to change over. Another advantage is that the number of inserted weft threads up to a full weft thread stop can be varied as desired without changes to the weaving rotor.

- Row shed weaving machine consisting of a weaving rotor with combs, which comb through the warp threads, which are inserted by laying elements into shed-forming high and low points of shed training means, in the direction of rotation up to the area of the fabric edge.

- the warp threads are composed of a basic warp thread system with basic warp threads that are under a relatively high thread tension and a pile warp thread system with pile warp threads that are held in a yielding manner by means of a rocker.

- Partial stop slats convey each individual weft thread entered in an open shed near the fabric edge while maintaining a predeterminable distance.

- Full stop slats periodically strike all spaced weft threads against the fabric edge in such a way that pile loops form in the pile warp threads.

- the terry fabric produced in this way is drawn off through a fabric tree.

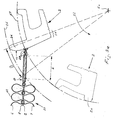

- Fig. 1 shows a row shed loom on whose weaving rotor 1 are arranged in the direction of rotation 12 at an angle ⁇ spaced shed forming means 2, which are lamella-like, and which are aligned alongside each other across the width of the fabric.

- Laying elements 5a-5d lay the warp threads 6 - 9, preferably by movements running parallel to the axis of rotation 1a of the weaving rotor 1, into shed-forming high and low points 2a, 2b of the shedding means 2.

- the shed forming means 2 usually has a recess in which the weft thread 10 can be entered over the width of the fabric, usually parallel or approximately parallel to the axis of rotation 1 a of the weaving rotor 1.

- the shed forming means 2 have a weft channel 3 and fluid nozzles 4 with an associated feed channel 11 for fluids, so that the weft thread 10 by means of a fluid such as air can be entered. After the weft thread has been inserted, the weft thread 10 is to be fed to the fabric 23 or the fabric edge 18 in order to be attached to it later.

- stop slats 14 are arranged between the shed forming elements 2, which, like the shed forming means 2, are aligned over the fabric width, or the stop slats 14, as shown in the present exemplary embodiment, form part of the shed forming means 2.

- the edge of the stop lamella 14 facing the fabric edge 18 is designed as a stop edge 13.

- the open shed 22 formed between the warp threads 6 - 9 narrows increasingly towards the fabric edge 18 due to the warp threads 6 - 9 emerging from the weaving rotor 1. This has the effect that the rotational speed of the weft thread 10 is increasingly determined by the speed of movement of the warp threads 6-9.

- the weft thread 10 therefore moves more slowly than the weft channel 3 and is simultaneously raised toward the fabric edge with respect to the center of rotation 1a of the weaving rotor 1.

- the weft thread 10 is then pushed into a defined position by the stop edge 13 of the subsequent stop lamella 14.

- the partial stop slats 2c move the weft thread 10 in the illustrated embodiment into a position at a defined distance from the fabric edge 18.

- the full stop slats 2d the outermost movement path 16 of which is shown with respect to the center of rotation 1a, cause a full stop of all of the fabric edge 18 spaced weft threads 10 on the fabric edge 18.

- the base warp threads 8, 9 are kept very taut, whereas the pile warp threads 6, 7 are kept loose and yielding, so that loop formation occurs in the pile chains 8, 9 and thus pile loops 19 arise in the area of the fabric edge 18 of the fabric 23.

- tissue guiding means 15 can be moved back and forth in the withdrawal direction d and / or transversely to the withdrawal direction c.

- the tissue guiding means 15 can be moved away from the center of rotation 1a in the direction c of the full stop in order to reduce or avoid contact between pile loops 19 and full stop slats 2d or partial stop slats 2c.

- the fabric guiding means 15 can be moved before each full stop, for example in the direction of movement c, towards the center of rotation 1a of the weaving rotor 1 in order to increase the angle of rotation during which a stop blade acts on a weft thread 10.

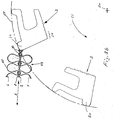

- FIG. 2a shows a pile warp beam 20 and a base warp beam 200 with part of the fabric conveying means that are usually required.

- the base warp threads 8 and 9 are inserted into the shed forming means 2 by the laying elements 5c and 5d and are held relatively taut by the base warp beam 200.

- the pile warp threads 6, 7 are inserted by the laying elements 5a, 5b, and are held loose, yielding by the pile warp beam 20 and by the rocker 21 movable in the direction 21a.

- pile warp threads 6, 7 must be given in briefly, depending on the attachment method during the formation of the loop, which is done by a correspondingly yielding movement 21a of the rocker 21.

- the base warp threads 8, 9 are kept relatively taut, so that loop formation only occurs in the pile warp threads 6, 7.

- FIG. 2b shows a further pile warp beam 20 and a basic warp beam 200 with a selection of fabric conveying means, whereby further fabric conveying means are usually used.

- the base warp threads 8, 9 are inserted into the shed forming means 2 by the laying elements 5c, 5d and are usually taut. However, if the base warp threads 8, 9 are periodically moved back and forth in the direction of movement f with each full stop, as described with FIG. 1, a rocker 210 with the direction of movement 210a is suitable for this purpose. The base warp threads 8, 9 can thus be moved back and forth in the direction of movement f without changing the basic tension of the warp threads 8, 9.

- the base warp threads 8, 9 back and forth in the direction of movement f moved it may prove necessary to also move the pile warp threads 6, 7 back and forth in the direction of movement f.

- the pile warp threads must therefore be kept yielding by the rocker 21 during the full stop. If the base warp threads 8, 9 are moved counter to the direction of rotation 12 of the weaving rotor 1, it may prove necessary to also move the pile warp threads 6, 7 in the same direction. For this purpose, the pile warp threads 6, 7 must be held in place by the pile warp beam 20, and the pile warp threads 6, 7 must be moved counter to the direction of rotation 12 by the rocker 21.

- FIG. 3a shows the weft threads 10 striking against the fabric edge 18.

- the two previously inserted weft threads 10 were pushed into a position by partial stop slats 2c rotating in the direction of rotation 12, which is approximately a distance b from the fabric edge 18 having.

- the third of the weft threads 10 was pushed by the shedding means 2 or its stop lamella 14 with stop edge 13 up to the other two weft threads 10.

- the full stop begins by the stop blade 14 with the full stop blade 2d continuing to rotate in the direction of rotation 12 of the weaving rotor 1, and thereby the weft threads 10 during an angle of rotation ⁇ through the stop edge 13 by approximately the distance b are conveyed to the fabric edge 18.

- the base warp threads 8, 9 are under a relatively high tension, whereas the pile warp threads 6, 7 are held loosely, so that pile loops 19 form in these warp threads during the full stop. This creates a terry cloth 23.

- the stop slats 14 lie parallel to one another along the axis of rotation 1a over the width of the fabric, so that the full stop with loop formation takes place simultaneously over the entire width of the fabric.

- FIG. 3b shows a further method for achieving a full stop, in that the partial stop slats 2c, as already described in FIG. 3a, convey weft threads in the vicinity of the fabric edge 18, the distance from the fabric edge being approximately b.

- the full stop of the weft threads 10 with loop formation on the fabric edge 18 in the present example does not take place with a full stop blade 2d but with a partial stop blade 2c, in that the fabric 23 and thus also the warp threads 6-9 immediately before a full stop by the distance b opposite to the direction of rotation 12 of the weaving rotor 1 is displaced, which enables the partial stop slats 2c to strike the weft threads 10 against the fabric edge 18.

- the partial weft slat 2c has just carried out a full weft of the weft threads 10 on the fabric edge 18.

- the fabric 23 is then removed from the weaving rotor 1 again by the distance b in the direction of rotation 12c, so that the subsequent partial stop slats 2c push the weft threads 10 into a position which is approximately a distance b from the fabric edge 18.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Looms (AREA)

Abstract

Reihenfachwebmaschine bestehend aus einem Webrotor (1) mit Kämmen (14), die die Kettfäden (6-9), welche von Legeelementen (5a-5d) in fachbildende Hoch- und Tiefpunkte (2a,2b) von Fachbildungsmitteln (2) eingelegt werden, in Drehrichtung (12) bis zum Bereich des Geweberandes (18) durchkämmen. Die Kettfäden setzen sich zusammen aus einem Grundkettfadensystem mit Grundkettfäden (8,9), die unter verhältnismässig hoher Fadenspannung stehen sowie aus einem Florkettfadensystem mit Florkettfäden (6,7), die mittels einer Wippe (21) nachgebend gehaltenen sind. Teilanschlaglamellen (2c) fördern jeden einzelnen in einem offenen Webfach (22) eingetragenen Schussfaden (10) in die Nähe des Geweberandes (18) unter Einhaltung eines vorbestimmbaren Abstandes. Vollanschlaglamellen (2d) schlagen alle beabstandeten Schussfäden (10) periodisch an den Geweberand (18) an, derart, dass sich in den Florkettfäden (6,7) Florschlingen (19) ausbilden. Das derart erzeugte Frottiergewebe (23) wird durch ein Warenbaum (26) abgezogen. <IMAGE>

Description

- Die Erfindung bezieht sich auf ein Webverfahren gemäss dem Oberbegriff von Anspruch 1 sowie auf eine Webmaschine zur Durchführung des Verfahrens.

- Zur Herstellung von Frottiergewebe, z.B. für Badetücher und dergl., finden Frottierwebmaschinen Verwendung, die mit zwei voneinander getrennten Kettfadensystemen, einem Grundkettfadensystem und einem Florkettfadensystem arbeiten. Zu diesem Zweck sind im Webmaschinengestell zwei den beiden Kettfadensysteme zugeordnete Kettfadenbäume gelagert, die so gesteuert werden, dass die beiden Kettfadensysteme eine unterschiedliche Kettfadenspannung aufweisen. Die Kettfäden des Grundkettfadensystems werden mit konstanter, verhältnismässig hoher Fadenspannung straff gespannt gehalten, während die Kettfäden des Florkettfadensystems mit geringer Spannung locker derart gehalten sind, dass sie bei der Schlingenbildung leicht nachgeben können. Beim Weben werden z.B. immer drei oder vier Schussfäden mit entsprechender Bindung eingetragen, aber durch entsprechende Einstellung der Begrenzungsanschläge des Webblattes nicht voll an den Geweberand angeschlagen. Sie werden vielmehr in ihrem jeweiligen Webfach lediglich in die Nähe des Geweberandes vorbewegt. Erst nach dem Eintrag des dritten bzw. vierten Schussfadens erfolgt ein voller Schussfadenanschlag bis an den Geweberand, wodurch erreicht wird, dass die weniger gespannten und locker nachgiebig gehaltenen Kettfäden des Florkettfadensystems über die straff gespannt gehaltenen Grundkettfäden hinweggeschoben werden und sich zusammenstauchend Schlingen bilden. Bei gebräuchlichen einsystemigen Webmaschinen erfolgt der Schussfadenanschlag üblicherweise mit einer Weblade, so dass diese Frottierwebmaschinen üblicherweise mit Einrichtungen ausgestattet sind, die unterschiedliche Schussfadenanschläge durch das Webblatt ermöglichen.

- Die Webleistung derartiger bekannter Webmaschinen mit einem Schussfadeneintragssystem mittels Greifer, Projektil oder Luft, ist beschränkt. Aufgabe der Erfindung ist es deshalb, ein Webverfahren anzugeben, das es gestattet, Frottiergewebe oder generell Schlingengewebe wesentlich rationeller und damit wirtschaftlicher herstellen zu können.

- Diese Aufgabe wird erfindungsgemäss gelöst mit einem Webverfahren gemäss den kennzeichnenden Merkmalen von Anspruch 1 respektive mit einer Webvorrichtung zur Durchführung des Verfahrens gemäss den kennzeichnenden Merkmalen von Anspruch 5 oder Anspruch 6. Die Unteransprüche betreffen vorteilhafte Weiterbildungen.

- Die Vorteile der Erfindung sind darin zu sehen, dass mit einem mehrsystemigen Webmaschine, insbesondere bei einem Schussfadeneintrag mittels Fluiddüsen, eine sehr hohe Eintragsleistung möglich wird.

- Im Vergleich zu weiteren mehrsystemigen Webmaschinen, wie z.B. Wellenfachwebmaschinen, weist die Reihenfachwebmaschine den Vorteil auf, dass der Schussfaden über der gesamten Gewebebreite mittels Anschlaglamellen gleichzeitig angeschlagen wird. Dies führt zu einem sehr gleichmässigen Gewebe, insbesondere zu einer sehr gleichmässigen Ausbildung der Schlingen. Die erfindungsgemässe Webmaschine zur Herstellung von Frottiergewebe erlaubt, beliebige Bindungen und beliebig wählbare Schlingenlänge und -dichte herzustellen, wobei auch die Herstellung von Frottiergewebe mit Farbmusterung, durch die entsprechende Wahl der Grundkettfäden, Florkettfäden und Schussfäden, möglich ist.

- Eine Reihenfachwebmaschine besteht aus einem sich drehenden Webrotor, auf dessen Oberfläche Führungselemente angeordnet sind, die in Drehrichtung regelmässig beabstandet sind und die über die Gewebebreite fluchtend nebeneinander angeordnet sind. Die Kettfäden, das heisst die Grundkettfäden sowie die Florkettfäden, werden mittels Legeelemente in Hoch- und Tiefpunkte der Fachbildungsmittel eingelegt, derart, dass Webfächer entstehen, durch die der Schussfaden eintragbar ist. Für den Schussfadeneintrag ist üblicherweise in den Fachbildungsmitteln jeweils ein Schusskanal ausgespart, so dass der Schussfaden in das offen gehaltene Webfach eintragbar ist. Nach erfolgtem Schussfadeneintrag beginnt sich das ehemals offene Webfach während der Bewegung gegen den Geweberand hin zu schliessen, der Schussfaden bewegt sich dabei langsamer als der Schusskanal und wird gleichzeitig bezüglich dem Drehzentrum des Webrotors auf eine höhere Bahn gehoben. Anschlagkämme, die entweder ein Bestandteil der Fachbildungsmittel bilden, oder als separate Lamellen ausgeführt sind, durchkämmen die Kettfäden in Drehrichtung des Webrotors, und befördern den sich verlangsamt bewegenden Schussfaden in eine Stellung, die vom Geweberand einen definierten Abstand aufweist, was als Teilanschlag bezeichnet wird. Nachdem eine bestimmte Anzahl von Schussfäden in einem bezüglich dem Geweberand vorbestimmten Abstand positioniert sind, erfolgt durch über die ganze Gewebebreite verteilte Anschlaglamellen ein Vollanschlag derart, dass alle vom Geweberand beabstandeten Schussfäden an diesen angeschlagen werden, wobei während des Anschlags die Grundkettfäden straff gespannt sind, dagegen die Florkettfäden locker gehalten sind, so dass während des Anschlags der Florkettfäden an den Geweberand eine Schlingenbildung auftritt. Im Bereich des Geweberandes ist somit zwischen einem Teilanschlag und einem Vollanschlag zu unterscheiden. Dies kann z.B. durch unterschiedliche Gestaltung der Anschlagslamellen erreicht werden. Vollanschlaglamellen sind z.B. derart ausgestaltet, dass sie die Teilanschlaglamellen, bezüglich dem Drehzentrum des Webrotors, in radialer Richtung gegen aussen überragen, was den Vollanschlaglamellen ermöglicht, auf ihrer rotierenden Bahn über einem grösseren Winkelbereich auf die Schussfäden zu wirken und somit einen Vollanschlag zu bewirken. Diese Ausgestaltung von Teilanschlag- und Vollanschlaglamellen birgt jedoch, mit dem beschriebenen Verfahren betrieben, den Nachteil, dass mit einem derartig bestückten Webrotor einzig Schlingengewebe herstellbar ist, wobei die Anzahl der eingetragenen Schussfäden bis zu einem Vollanschlag mit entsprechender Schlingenbildung durch die Abfolge von Vollanschlag- und Teilanschlaglamellen festgelegt ist. Ein Wechsel auf andere Gewebe oder andere Bindungsarten ist mit einem Austausch der Lamellen oder des Rotors verbunden und entsprechend aufwendig.

- Es kann sich deshalb als vorteilhaft erweisen, die Ausdehnung aller Anschlaglamellen in radialer Richtung bezüglich dem Drehzentrum des Webrotors gleich oder sehr ähnlich zu gestalten. Bei einer derartigen Ausführungsform beziehungsweise Anordnung der Anschlaglamellen ist ein Vollanschlag mit einer entsprechenden Schlingenbildung im Gewebe zum Beispiel dadurch zu erreichen, dass der Geweberand periodisch näher beziehungsweise tiefer zu den Anschlaglamellen hin bewegt wird. Beispielsweise werden der Geweberand und damit verbunden auch das bereits erstellte Gewebe sowie die Kettfäden mindestens in dem den Webrotor umspannenden Bereich in ihrer Verlaufsrichtung mit Bewegungsmitteln hin und her bewegt, derart, dass der Geweberand tiefer zwischen die Anschlaglamellen zu liegen kommt, wenn ein Vollanschlag auszuführen ist, und der Geweberand weiter vom Drehzentrum des Rotors zu liegen kommt, wenn die Schussfäden unter einem gewissen Abstand bezüglich dem Geweberand anzuschlagen sind. Dieses Anschlagverfahren mit entsprechenden Anschlaglamellen bietet den Vorteil, dass mit dem selben Webrotor ohne Umstellung sowohl Frottiergewebe als auch die üblichen Gewebe herstellbar sind. Weiter bietet sich der Vorteil, dass die Anzahl eingetragener Schussfäden bis zu einem vollen Schussfadenanschlag ohne Aenderungen am Webrotor beliebig variierbar sind.

- Reihenfachwebmaschine bestehend aus einem Webrotor mit Kämmen, die die Kettfäden, welche von Legeelementen in fachbildende Hoch- und Tiefpunkte von Fachbildungsmitteln eingelegt werden, in Drehrichtung bis zum Bereich des Geweberandes durchkämmen. Die Kettfäden setzen sich zusammen aus einem Grundkettfadensystem mit Grundkettfäden, die unter verhältnismässig hoher Fadenspannung stehen sowie aus einem Florkettfadensystem mit Florkettfäden, die mittels einer Wippe nachgebend gehaltenen sind. Teilanschlaglamellen fördern jeden einzelnen in einem offenen Webfach eingetragenen Schussfaden in die Nähe des Geweberandes unter Einhaltung eines vorbestimmbaren Abstandes. Vollanschlaglamellen schlagen alle beabstandeten Schussfäden periodisch an den Geweberand an, derart, dass sich in den Florkettfäden Florschlingen ausbilden. Das derart erzeugte Frottiergewebe wird durch ein Warenbaum abgezogen.

- Im folgenden wird die Erfindung anhand von Ausführungsbeispielen beschrieben. Es zeigen:

- Fig. 1

- schematisch einen Schnitt durch einen Webrotor einer Reihenfachwebmaschine mit zugehörigen Legeelementen sowie Gewebefördermitteln;

- Fig. 2a

- schematisch einen Florkettbaum mit Gewebefördermittel, einen Grundkettbaum sowie Legeelemente;

- Fig. 2b

- schematisch einen Florkettbaum, einen Grundkettbaum, Gewebefördermittel und Legelemente;

- Fig. 3a

- eine Schussfadenanschlagseinrichtung einer Reihenfachwebmaschine;

- Fig. 3b

- eine weitere Schussfadenanschlagseinrichtung einer Reihenfachwebmaschine.

- Fig. 1 zeigt eine Reihenfachwebmaschine auf deren Webrotor 1 in Drehrichtung 12 unter einem Winkel α beabstandete Fachbildungsmittel 2 angeordnet sind, die lamellenartig ausgebildet sind, und die über die Gewebebreite fluchtend nebeneinander angeordnet sind. Legeelement 5a - 5d legen die Kettfäden 6 - 9 vorzugsweise durch parallel zur Drehachse 1a des Webrotors 1 verlaufende Bewegungen in fachbildende Hoch- und Tiefpunkte 2a, 2b der Fachbildungsmittel 2. Die mit dem Webrotor 1 in Drehrichtung 12 rotierenden Fachbildungsmittel 2 dringen unmittelbar nach dem Passieren der Legelemente 5a - 5d immer tiefer zwischen die Kettfäden 6 - 9 ein, wobei durch die fachbildenden Hoch- und Tiefpunkte 2a, 2b der Fachbildungsmittel 2 offene Webfächer 22 entstehen, durch die ein Schussfaden 10 eintragbar ist. Das Fachbildungsmittel 2 weist üblicherweise eine Ausnehmung auf, in der der Schussfaden 10 über die Gewebebreite, üblicherweise parallel oder annähern parallel zur Rotationsachse 1a des Webrotors 1, eintragbar ist. Im vorliegenden Ausführungsbeispiel weisen die Fachbildungsmittel 2 einen Schusskanal 3 auf sowie Fluiddüsen 4 mit einem dazugehörigen Zuführkanal 11 für Fluide, so dass der Schussfaden 10 mittels eines Fluides wie z.B. Luft eintragbar ist. Nach erfolgtem Schussfadeneintrag ist der Schussfaden 10 dem Gewebe 23 beziehungsweise dem Geweberand 18 zuzuführen, um später daran angeschlagen zu werden. Auf dem Umfang des Webrotors 1 sind in Drehrichtung 12 entweder zwischen den Fachbildungselementen 2 Anschlaglamellen 14 angeordnet, die ähnlich wie die Fachbildungsmittel 2 über die Gewebebreite fluchtend angeordnet sind, oder die Anschlaglamellen 14 bilden, wie im vorliegenden Ausführungsbeispiel dargestellt, ein Bestandteil des Fachbildungsmittels 2. Die dem Geweberand 18 zugewandte Kante der Anschlaglamelle 14 ist als Anschlagkante 13 ausgebildet. Das zwischen den Kettfäden 6 - 9 gebildete offene Webfach 22 verengt sich, durch die aus dem Webrotor 1 austretenden Kettfäden 6 - 9, zunehmend gegen den Geweberand 18 hin. Dies bewirkt, dass die Rotationsgeschwindigkeit des Schussfadens 10 zunehmend von der Fortbewegungsgeschwindgikeit der Kettfäden 6 - 9 bestimmt wird. Der Schussfaden 10 bewegt sich daher langsamer als der Schusskanal 3, und wird gleichzeitig bezüglich des Drehzentrums 1a des Webrotors 1 zum Geweberand hin angehoben. Der Schussfaden 10 wird daraufhin durch die Anschlagkante 13 der nachfolgenden Anschlaglamelle 14 in eine definierte Lage geschoben. Die Teilanschlaglamellen 2c, deren äusserste Bewegungsbahn 17 dargestellt ist, bewegen den Schussfaden 10 im dargestellten Ausführungsbeispiel in eine Lage mit einem definierten Abstand vom Geweberand 18. Die Vollanschlaglamellen 2d, deren bezüglich dem Drehzentrum 1a äusserste Bewegungsbahn 16 dargestellt ist, bewirken einen Vollanschlag aller vom Geweberand 18 beabstandeter Schussfäden 10 an den Geweberand 18. Dabei sind die Grundkettfäden 8, 9 sehr gespannt gehalten, wogegen die Florkettfäden 6, 7 locker und nachgebend gehalten sind, so dass während dem Vollanschlag in den Florketten 8, 9 eine Schlingenbildung auftritt und somit Florschlingen 19 im Bereich des Geweberandes 18 des Gewebes 23 entstehen. Das Gewebe 23 wird im folgenden Ausführungsbeispiel durch eine Wippe 25 abgeführt und auf einem Warenbaum 26 aufgewickelt. Natürlich können neben oder anstelle der Wippe 25 noch weitere Gewebeführungsmittel eingesetzt werden. Es kann sich unter Umständen als vorteilhaft erweisen, wenn das Gewebeführungsmittel 15 in Abzugsrichtung d und/oder quer zur Abzugsrichtung c hin- und herbewegbar ist. So kann das Gewebeführungsmittel 15 z.B. im Takt des Vollanschlages in Richtung c vom Drehzentrum 1a wegbewegt werden, um Berührungen zwischen Florschlingen 19 und Vollanschlaglamellen 2d bzw. Teilanschlaglamellen 2c zu reduzieren oder zu vermeiden. Das Gewebeführungsmittel 15 kann vor jedem Vollanschlag z.B. in Bewegungsrichtung c zum Drehzentrum 1a des Webrotors 1 hin bewegt werden, um den Drehwinkel, während dem eine Anschlaglamelle auf einen Schussfaden 10 wirkt zu vergrössern. Dadurch ist es beispielsweise auch möglich auf Vollanschlaglamellen 2d, die die Teilanschlaglamellen 2c überragen, zu verzichten, indem Anschlaglamellen gleicher Bauart verwendet werden, und der Geweberand 18 kurz vor einem Vollanschlag durch Bewegung des Gewebeführungsmittels 15 in Bewegungsrichtung c tiefer zwischen die Anschlaglamellen 14 eingetaucht wird, so dass daraus ein Vollanschlag des Schussfadens an den Geweberand 18 resultiert. Unterstützend zur vorhergehenden Massnahme, oder auch als eigenständige Massnahme kann es sich auch als vorteilhaft erweisen, das Gewebe 23, respektive die Kettfäden 6 - 9 und damit verbunden auch den Geweberand 18 in Bewegungsrichtung f hin und her zu bewegen. Dies lässt sich z.B. mit einer Wippe 25 realisieren, die sich in Bewegungsrichtung 25a hin und her bewegen lässt. Vergleichbar mit der Bewegung des Gewebes 23 in Richtung c, lässt sich durch die Bewegung des Gewebes 22 beziehungsweise der Kettfäden 6-9 in Richtung f ein besserer Abzug des Gewebes 23 erreichen, oder z.B. der auf einen Schussfaden 10 wirkende Drehwinkel einer Anschlaglamelle 14 variieren. Derart entsteht eine weitere Möglichkeit, mit ähnlich oder gleich ausgestalteten Anschlaglamellen 14 sowohl Teilanschläge wie Vollanschläge auszuführen.

- Figur 2a zeigt einen Florkettbaum 20 sowie einen Grundkettbaum 200 mit einem Teil der üblicherweise notwendigen Gewebefördermittel. Die Grundkettfäden 8 und 9 werden von den Legelementen 5c und 5d in die Fachbildungsmittel 2 eingelegt und vom Grundkettbaum 200 relativ gespannt gehalten. Die Florkettfäden 6, 7 werden von den Legelementen 5a, 5b eingelegt, und sind locker, nachgebend durch den Florkettbaum 20 sowie durch die in Richtung 21a bewegliche Wippe 21 gehalten. Während dem Vollanschlag eines Schussfadens 10 an den Geweberand 18 müssen abhängig von Anschlageverfahren während der Schlingenbildung kurzfristig Florkettfäden 6, 7 nachgegeben werden, was durch eine entsprechend nachgebende Bewegung 21a der Wippe 21 geschieht. Die Grundkettfäden 8, 9 werden dabei relativ gespannt gehalten, so dass nur in den Florkettfäden 6, 7 eine Schlingenbildung entsteht.

- Figur 2b zeigt ein weiterer Florkettbaum 20 sowie ein Grundkettbaum 200 mit einer Auswahl an Gewebefördermittel, wobei üblicherweise weitere Gewebefördermittel verwendet werden. Die Grundkettfäden 8, 9 werden durch die Legelemente 5c, 5d in die Fachbildungsmittel 2 eingelegt und sind üblicherweise straff gespannt. Sollen jedoch die Grundkettfäden 8, 9, wie mit Figur 1 beschrieben, periodisch mit jedem Vollanschlag in Bewegungsrichtung f hin und her bewegt werden, so eignet sich dazu beispielsweise eine Wippe 210 mit Bewegungsrichtung 210a. Damit lassen sich die Grundkettfäden 8, 9 in Bewegungsrichtung f hin und her bewegen, ohne die Grundspannung der Kettfäden 8, 9 zu verändern. Werden die Grundkettfäden 8, 9 in Bewegungsrichtung f hin und her bewegt, so kann es sich als notwendig erweisen, auch die Florkettfäden 6, 7 in Bewegungsrichtung f hin und her zu bewegen. Die Florkettfäden müssen daher während dem Vollanschlag durch die Wippe 21 nachgebend gehalten sein. Werden die Grundkettfäden 8, 9 entgegengesetzt zur Drehrichtung 12 des Webrottors 1 bewegt, so kann es sich als notwendig erweisen, auch die Florkettfäden 6, 7 in die selbe Richtung zu bewegen. Dazu müssen die Florkettfäden 6,7 durch den Florkettbaum 20 festgehalten werden, und die Florkettfäden 6, 7 durch die Wippe 21 entgegengesetzt der Drehrichtung 12 bewegt werden.

- Figur 3a zeigt den Anschlag der Schussfäden 10 an den Geweberand 18. Von den drei vor der Anschlagkante 13 liegenden Schussfäden 10 wurden die beiden vorgängig eingetragenen Schussfäden 10 durch in Drehrichtung 12 drehende Teilanschlaglamellen 2c in eine Lage geschoben, die vom Geweberand 18 ungefähr einen Abstand b aufweist. Der dritte der Schussfäden 10 wurde vom Fachbildungsmittel 2 respektive dessen Anschlaglamelle 14 mit Anschlagkannte 13 bis zu den beiden anderen Schussfäden 10 geschoben. Sobald der dritte Schussfaden 10 die beiden anderen Schussfäden 10 berührt, beginnt der Vollanschlag, indem sich die Anschlaglamelle 14 mit Vollanschlaglamelle 2d in Drehrichtung 12 des Webrotors 1 weiter dreht, und dadurch die Schussfäden 10 während einem Drehwinkel β durch die Anschlagkante 13 um ungefähr den Abstand b zum Geweberand 18 hin befördert werden. Dabei stehen die Grundkettfäden 8, 9 unter einer relativ hohen Spannung, wogegen die Florkettfäden 6, 7 locker, nachgebend gehalten sind, so dass sich in diesen Kettfäden während dem Vollanschlag Florschlingen 19 ausbilden. Somit entsteht ein Frottiergewebe 23. Die Anschlaglamellen 14 liegen parallel zur Drehachse 1a über die Gewebebreite nebeneinader, sodass der Vollanschlag mit Schlingenbildung über der gesamten Gewebebreite gleichzeitig stattfindet.

- Figur 3b zeigt ein weiteres Verfahren, um einen Vollanschlag zu erreichen, indem die Teilanschlaglamellen 2c, wie in Figur 3a bereits beschrieben, Schussfäden in die Nähe des Geweberandes 18 befördern, wobei der Abstand zum Geweberand ungefähr b beträgt. Der Vollanschlag der Schussfäden 10 unter Schlingenbildung an den Geweberand 18 erfolgt im vorliegenden Beispiel nicht mit einer Vollanschlaglamelle 2d sondern mit einer Teilanschlaglamelle 2c, indem das Gewebe 23 und somit auch die Kettfäden 6 - 9 unmittelbar vor einem Vollanschlag um den Abstand b entgegengesetzt zur Drehrichtung 12 des Webrotors 1 verschoben wird, was den Teilanschlaglamellen 2c ermöglicht, die Schussfäden 10 an den Geweberand 18 anzuschlagen. Im vorliegenden Beispiel wurde durch die Teilanschlaglamelle 2c soeben ein Vollanschlag der Schussfäden 10 an den Geweberand 18 durchgeführt. Daraufhin wird das Gewebe 23 wieder um den Abstand b in Drehrichtung 12c vom Webrotor 1 entfernt, so dass die nachfolgenden Teilanschlaglamellen 2c die Schussfäden 10 in eine Lage schieben, die vom Geweberand 18 ungefähr einen Abstand b aufweist.

Claims (10)

- Webverfahren zur Herstellung von Frottiergewebe, bei dem, ausgehend von einem Grundkettfadensystem mit unter verhältnismässig hoher Fadenspannung stehenden, straff gespannt gehaltenen Grundkettfäden (8,9) und einem Florkettfadensystem mit Mitteln zur nachgebenden Halterung der Florkettfäden (6,7), eine vorbestimmte Zahl mit entsprechender Bindung in Webfächer (22) eingetragener Schussfäden (10) in ihrem jeweiligen Webfach (22) nach dem Eintrag nur bis in die Nähe des Geweberandes (18) vorbewegt werden und sodann diese Schussfäden (10) gemeinsam unter Ausbildung von Schlingen (19) in den Florkettfäden (6,7) an den Geweberand (18) angeschlagen werden, dadurch gekennzeichnet,

dass der Schussfadeneintrag mittels einer Reihenfachwebmaschine erfolgt, in deren rotierenden Webrotor (1) gleichzeitig mehrere Schussfäden (10) in durch Fachbildungsmittel (2) offengehaltene Webfächer (22) eingetragen werden, wobei jeder einzelne einer vorbestimmten Anzahl Schussfäden (10) mittels Anschlaglamellen (14) in die Nähe des Geweberandes (18) bewegt werden und der nachfolgend eingetragene Schussfaden (10) zusammen mit den vom Geweberand (18) beabstandeten Schussfäden (10) mittels Anschlaglamellen (14) über die gesamte Gewebebreite an den Geweberand (18) angeschlagen werden. - Webverfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Florkettfäden (6,7) während der Ausbildung der Schlingen (19) dem Fadenbedarf entsprechend nachgegeben werden und die Florkettfäden (6,7) ansonst gespannt gehalten werden.

- Webverfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Geweberand (18) durch auf das Gewebe (23) sowie auf die Grundkettfäden (8,9) als auch auf die Florkettfäden (6,7) wirkende Spannmittel (21, 210, 25) derart hin und her bewegt wird, dass der Geweberand (18) periodisch einerseits in Drehrichtung (12) vorverschoben wird, sodass die Schussfäden (10) durch die Anschlaglamellen (14) nur bis in die Nähe des Geweberandes (18) vorbewegt werden, und dass der Geweberand (18) andererseits nach einer bestimmten Anzahl eingetragener Schussfäden (10) entgegengesetzt der Drehrichtung (12) verschoben wird, sodass die Schussfäden (10) durch die Anschlaglamellen (14) über die gesamte Gewebebreite an den Geweberand (18) angeschlagen werden.

- Webverfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass der Eintrag des Schussfadens (10) mittels eines Fluides erfolgt.

- Reihenfachwebmaschine zur Durchführung des Verfahrens nach einem der Ansprüche 1 bis 4, bestehend aus einem Webrotor (1) mit über die Rotorbreite nebeneinander angeordneten Fachbildungsmitteln (2) deren fachbildende Hoch- und Tiefpunkte (2a,2b) in den Kettfäden (6-9) Webfächer (22) zum Eintragen von Schussfäden (10) offenhalten, sowie mit Anschlagkanten (13), die Bestandteil der Fachbildungsmittel (2) oder eigenständige Anschlaglamellen (14) sind, dadurch gekennzeichnet, dass die Anschlagkanten (13) mehrere Schussfäden (10) nacheinander in eine derartige Lage schieben, dass sie zur Anschlagkante (18) ungefähr einen Abstand (b) aufweisen, und dass anschliessend eine bezüglich dem Rotor (1) in radialer Richtung gegen aussen durch eine Anschlaglamelle (2d) verlängerte Anschlagkante (13) die beabstandeten Schussfäden (10) während einem Drehwinkel (β) des Rotors (1) an die Gewebekante (18) anschlagen wobei die Grundkettfäden (8,9) fest gehalten sind und die Florkettfäden (6,7) mittels einem Spannmittel (21) nachgebend gehalten sind.

- Reihenfachwebmaschine zur Durchführung des Verfahrens nach einem der Ansprüche 1 bis 4, bestehend aus einem Webrotor (1) mit über die Rotorbreite nebeneinander angeordneten Fachbildungsmitteln (2) deren fachbildende Hoch- und Tiefpunkte (2a,2b) in den Kettfäden (6-9) Webfächer (22) zum Eintragen von Schussfäden (10) offenhalten, sowie mit Anschlagkanten (13), die Bestandteil der Fachbildungsmittel (2) oder eigenständige Anschlaglamellen (14) sind, dadurch gekennzeichnet, dass die Anschlagkanten (13) mehrere Schussfäden (10) nacheinander in eine derartige Lage schieben, dass sie zur Anschlagkante (18) ungefähr einen Abstand (b) aufweisen, dass auf die Kettfäden (6-9) wirkende Spannmittel (21,210) die Gewebekante (18) um den Abstand (b) entgegengesetzt zur Drehrichtung (12) verschieben, und dass nach dem Anschlag der Schussfäden (10) durch die Anschlagkante (13) an die Gewebekante (18) ein auf das Gewebe (23) wirkendes Spannmittel (25) die Gewebekante (18) um mindestens den Abstand (b) in Drehrichtung (12) verschiebt.

- Reihenfachwebmaschine nach Anspruch 5 oder 6, dadurch gekennzeichnet, dass Ausnehmungen in den Fachbildungsmitteln (2) über die gesamte Breite des Webrotors (1) verlaufende Schusskanäle (3) bilden, entlang denen Fluiddüsen (4) zum Eintrag der Schussfäden (10) angeordnet sind.

- Reihenfachwebmaschine nach einem der Ansprüche 5 bis 7, dadurch gekennzeichnet, dass Anschlaglamellen (14) als Vollanschlaglamellen (2d) oder als Teilanschlaglamellen (2c) ausgebildet sind, wobei die Vollanschlaglamellen (2d) die Teilanschlaglamellen (2c) in radialer Richtung, bezüglich dem Drehzentrum (1a) des Webrotors (1), überragen, und wobei jeweils parallel zum Drehzentrum (1a) verlaufende, nebeneinander angeordnete Anschlaglamellen (14) entweder nur Teilanschlaglamellen (2c) oder nur Vollanschlaglamellen (2d) aufweisen.

- Reihenfachwebmaschine nach einem der Ansprüche 5 bis 8, dadurch gekennzeichnet, dass ein ganzzahliger Bruchteil der Anzahl sich in Drehrichtung (12) auf dem Rotor (1) befindlichen Anschlaglamellen (14) eine Vollanschlaglamelle (2d) aufweist, wobei sich in Drehrichtung (12) zwischen allen Vollanschlaglamelle (2d) jeweils eine gleiche Anzahl jedoch mindestens zwei Teilanschlaglamellen (2c) befinden.

- Reihenfachwebmaschine nach einem der Ansprüche 5 bis 9, dadurch gekennzeichnet, dass das Gewebeführungsmittel (15) das Gewebe (23) in Richtung (d), parallel zur Gewebeabzugsrichtung, und/oder in Richtung (c), senkrecht zur Gewebeabzugsrichtung, periodisch hin und her bewegt.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP92810794A EP0592749A1 (de) | 1992-10-16 | 1992-10-16 | Webverfahren und Webmaschine zum Herstellen von Frottiergewebe |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP92810794A EP0592749A1 (de) | 1992-10-16 | 1992-10-16 | Webverfahren und Webmaschine zum Herstellen von Frottiergewebe |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0592749A1 true EP0592749A1 (de) | 1994-04-20 |

Family

ID=8212008

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP92810794A Withdrawn EP0592749A1 (de) | 1992-10-16 | 1992-10-16 | Webverfahren und Webmaschine zum Herstellen von Frottiergewebe |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP0592749A1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0859075A1 (de) | 1997-02-08 | 1998-08-19 | Günne Webmaschinenfabrik GmbH & Co. KG | Verwendung einer Frottierwebmaschine |

| US5904186A (en) * | 1995-06-02 | 1999-05-18 | Sulzer Rueti Ag | Series shed weaving machine for weaving multiple web panels on a single rotor |

| WO2003089704A1 (en) * | 2002-04-22 | 2003-10-30 | Picanol N.V., Naamloze Vennootschap | Weaving machine as well as a method for forming a fabric by means of such a weaving machine. |

| CN110820140A (zh) * | 2019-12-12 | 2020-02-21 | 江苏莱纳多智能装备有限公司 | 一种两侧布置的打纬引纬传动机构 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2156215A1 (de) * | 1971-10-11 | 1973-05-25 | Sulzer Ag | |

| EP0013321A1 (de) * | 1978-12-07 | 1980-07-23 | Maschinenfabrik Sulzer-Rüti Ag | Reihenfachwebmaschine mit einem Webrotor |

-

1992

- 1992-10-16 EP EP92810794A patent/EP0592749A1/de not_active Withdrawn

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2156215A1 (de) * | 1971-10-11 | 1973-05-25 | Sulzer Ag | |

| EP0013321A1 (de) * | 1978-12-07 | 1980-07-23 | Maschinenfabrik Sulzer-Rüti Ag | Reihenfachwebmaschine mit einem Webrotor |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5904186A (en) * | 1995-06-02 | 1999-05-18 | Sulzer Rueti Ag | Series shed weaving machine for weaving multiple web panels on a single rotor |

| EP0859075A1 (de) | 1997-02-08 | 1998-08-19 | Günne Webmaschinenfabrik GmbH & Co. KG | Verwendung einer Frottierwebmaschine |

| WO2003089704A1 (en) * | 2002-04-22 | 2003-10-30 | Picanol N.V., Naamloze Vennootschap | Weaving machine as well as a method for forming a fabric by means of such a weaving machine. |

| CN110820140A (zh) * | 2019-12-12 | 2020-02-21 | 江苏莱纳多智能装备有限公司 | 一种两侧布置的打纬引纬传动机构 |

| CN110820140B (zh) * | 2019-12-12 | 2024-04-26 | 江苏莱纳多智能装备有限公司 | 一种两侧布置的打纬引纬传动机构 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2642734C3 (de) | Lamellenkamm einer Düsenwebmaschine | |

| EP3347512B1 (de) | Webmaschine zur herstellung von webgut mit eingearbeiteten wirk- oder legefäden | |

| CH635625A5 (de) | Schuetzenlose webmaschine zur herstellung von geweben mit musterungsrapport. | |

| DE3200638A1 (de) | Schuetzenlose webmaschine | |

| WO1994026964A1 (de) | Bandwebmaschine mit einer schusseintragnadel | |

| CH646213A5 (de) | Luftduesenwebmaschine. | |

| DE69811186T2 (de) | Verfahren zur Herstellung eines Polgewebes mit groben Kettpolfaden | |

| EP0592749A1 (de) | Webverfahren und Webmaschine zum Herstellen von Frottiergewebe | |

| CH653060A5 (de) | Schusseintragskanal an einer duesenwebmaschine. | |

| DE2949765A1 (de) | Weberschiffchenfreier webstuhl | |

| EP1255885B1 (de) | Verfahren zum auslenken einer kettfadenschar während des webens und webmaschine | |

| EP0022226B1 (de) | Düsenwebmaschine | |

| EP0155431A1 (de) | Verfahren für den Eintrag von Schussfäden bei einer Webmaschine und Webmaschine zur Durchführung des Verfahrens | |

| DE3415781A1 (de) | Fuehrungssystem zum eintragen von schussfaeden fuer doppelwebmaschinen und webmaschine mit einem derartigen system | |

| DE102005028124A1 (de) | Frottierwebmaschine | |

| DE2724923C3 (de) | Zwillings-Düsen-Webmaschine | |

| DE60007009T2 (de) | Verfahren zum Weben von Polgewebe auf einer Greifer-Axminster Webmaschine und nach diesem Verfahren hergestelltes Gewebe | |

| EP0570330B1 (de) | Reihenfachwebmaschine | |

| DE2900186C2 (de) | Schußfadenwechselvorrichtung einer Düsenwebmaschine | |

| DE2460737C3 (de) | Vorrichtung in einer Nadelwebmaschine zur Herstellung von Bandgeweben mit Schußschlaufen | |

| DE3248557C2 (de) | ||

| EP0053217A1 (de) | Führungszahn zur Bildung eines Schusseintragskanales einer Webmaschine | |

| EP0368799A1 (de) | Webmaschine mit Gewebestütze | |

| EP0379843A2 (de) | Kettbaum-Kamm-Verbindung mit doppelter Funktion und ihre Verwendung bei Webmaschinen | |

| DE2024571C3 (de) | SchuBfadenanschlagvorrichtung für Wellenwebmaschinen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IE IT LI LU MC NL PT SE |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): BE DE FR IT |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19941021 |