EP0541630B1 - Vorrichtung zur abkühlung von strangpressprofilen - Google Patents

Vorrichtung zur abkühlung von strangpressprofilen Download PDFInfo

- Publication number

- EP0541630B1 EP0541630B1 EP91913850A EP91913850A EP0541630B1 EP 0541630 B1 EP0541630 B1 EP 0541630B1 EP 91913850 A EP91913850 A EP 91913850A EP 91913850 A EP91913850 A EP 91913850A EP 0541630 B1 EP0541630 B1 EP 0541630B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- jet

- jets

- air

- cooling

- nozzles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C29/00—Cooling or heating work or parts of the extrusion press; Gas treatment of work

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/62—Quenching devices

- C21D1/667—Quenching devices for spray quenching

Definitions

- the invention relates to a device for cooling extruded profiles with an upper air nozzle arranged above an outlet path of the extruded profile with a slit-shaped nozzle opening and with offset below the outlet path in the direction of transport in relation to the upper nozzle and arranged at a smaller distance from the extruded profile than the upper nozzle lower air nozzles.

- Extruded profiles must be cooled down after leaving the press die. This applies in particular to extruded profiles made of light metal alloys.

- the required temperature / time gradients are between 3 and 5 ° K / s for AlMgSi alloys and up to 50 ° K / s for high-strength alloys, e.g. Aviation materials.

- the required high cooling rates can be achieved by pulling the strands through a standing water wave or also by cooling the extruded profiles in so-called water boxes ", the walls of which are provided with spray nozzles.

- the necessary cooling rates are achieved in view of the metallurgical requirements however, the very rapid cooling, which is not uniform over the circumference, deforms the extruded profiles, which means that a lot of communication is often required.

- the currently available water cooling devices it is hardly possible to influence the cooling effect in a targeted manner.

- the use of cooling water is not least because of the associated cooling water treatment always economically much more expensive than the simple cooling with ambient air, which is also possible in principle, so that the aim is to have as many extruded profiles as possible e e.g. also light metal extruded profiles with reduced wall thickness, to be cooled only with air.

- the compressed air is directed from below through individual air spray nozzles onto the extrusion pieces.

- the extrusion profiles are cut into pieces and then conveyed on a transporter conveying transversely to the exit direction with their longitudinal axes parallel to the longitudinal axis of the upper slot nozzle under this slot nozzle. Due to this known type of cooling, the extrusion pieces are only uniformly charged with cooling air from above if their profile is not significantly wider than the slot-shaped opening of the upper nozzle. Adequate cooling is also only ensured if the extrusion pieces are each kept below the upper nozzle for a certain time. For this reason and because of the individual spray nozzles arranged below the transport plane, neither sufficient nor uniform exposure to cooling air of a continuously transported extruded profile is possible.

- the conventional air cooling devices cannot achieve the high cooling speeds required for metallurgical reasons, but are only suitable for cooling the extruded profiles to a temperature which allows the handling required for the further production process, namely cutting, straightening, packaging, etc.

- the invention is therefore based on the object of providing a device for cooling extruded profiles of the type specified, in which the disadvantages mentioned above do not occur.

- a device which, on the one hand, achieves the high cooling speeds required for metallurgical reasons and, on the other hand, reliably avoids warping of the extruded profiles during the cooling process.

- the cooling effect should be adjustable and thus adaptable to the respective requirements of the extruded profiles to be cooled.

- the advantages achieved by the invention are based initially on the use of ambient air, which is available in practically unlimited quantities, as the cooling medium, so that the problems associated with the treatment of cooling water are eliminated.

- a particularly expedient design of the nozzles ensures that, despite the cooling medium “ambient air”, which has a lower heat dissipation capacity in comparison with cooling water, the cooling rates required for metallurgical reasons are achieved.

- the cooling rate can be set precisely locally and thereby adapted to different extrusion profiles.

- a combination with water cooling is also possible for special cases.

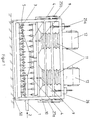

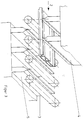

- the device for cooling extruded profiles which is shown in the figures and is generally indicated by reference number 10, has a transport device for the extruded profiles 1, namely a roller conveyor 3, in order to convey the extruded profiles 1 in the direction of arrow 2 through the device 10.

- lower nozzles 5 are attached, which blow the extruded profile 1 from below.

- the lower nozzles 5 are designed to be stationary, but can also be attached to be vertically movable if necessary.

- Upper nozzles 4 are mounted above the roller conveyor 3, at such a distance above the roller conveyor 3 that even the highest profiles can pass the clear height between the roller conveyor 3 and nozzles 4.

- the upper nozzles 4 are offset from the lower nozzles 5 by half a division of the roller conveyor 3, so that the air flow blown onto the extruded profile 1 by means of the nozzles 3 and 4 does not interfere with one another, but can flow largely undisturbed upwards and downwards, as is made visible in FIG. 4 by indicating the direction of flow.

- An upper nozzle 4 is opposite a roller of the roller conveyor 3, while each lower nozzle blows into the space between two upper nozzles.

- blowing air from the upper nozzles 4 nestles around the rollers of the roller table 3 and then flows downward, while the blowing air from the lower nozzles 5 undisturbed upwards into the space flows out between the upper nozzles 4.

- the distance between the upper nozzles 4 from the roller conveyor 3 or from the extruded profiles 1 is greater than the distance from the lower nozzles 5 from the extruded profile 1;

- the nozzle slots of the upper nozzles 4 are kept wider than the nozzle slots of the lower nozzles 5, so that despite the greater distance of the upper nozzles 4 from the extruded profiles 1, the core jet of the rays of the upper ones Nozzles 4 fully impact the extruded profile 1; as a result, at the same nozzle pressure for the upper and lower nozzles 4, 5, the arrival speed of the flow at the surface of the extruded profiles 1 for the upper and lower nozzles 4, 5 can be kept approximately the same, which results in achieving approximately the same heat transfer with the upper and lower Nozzles 4, 5 is important.

- the slot nozzles of the upper and lower nozzle ribs 4, 5 are arranged transversely to the pressing and transport direction of the extruded profiles 1, which is indicated by the arrow 2. This ensures that the entire circumference of the extruded profile 1 is always evenly blown and the flow from the area 6, where it strikes the surface of the extruded profile 1 (see FIG. 4), always flows in the direction of the generatrix of the extruded profile 1.

- the area 6 lies in the axial direction for the upper nozzles 4 below and for the lower nozzles 5 above the nozzle openings on the profile surface.

- the extruded profile 1 is thus moved through the accumulation zone 7 (see FIG. 4) which forms between two adjacent slot nozzles of the nozzle ribs 4, 5. If the period of time that the extruded profile 1 takes to go through half the division of the nozzles 4, 5, is sufficiently small, which is always the case with a nozzle division of the order of about 100 mm to 200 mm and the usual pressing speeds, the reduction in the heat transfer in the storage zone 7 has no effect, ie the profile is cooled uniformly and continuously, as is absolutely necessary for metallurgical reasons.

- the upper nozzle field is divided into two sub-fields of equal size, each of which is supplied by a double-flow radial fan 12 arranged above the nozzle field and blowing downwards.

- the two upper nozzle boxes of the two subfields can be adjusted separately or together vertically in the vertical direction in the direction of the double arrows 9.

- the nozzle boxes are connected to the radial fans 12 via bellows 11, which enable the required change in distance between the nozzle box and the radial fan 12.

- the common vertical adjusting device for adapting to extruded profiles of different heights is indicated by four lifting spindles 25a, which are supported on the one hand on the frame 26 of the device 10 and on the other hand are connected to a vertically movable frame 27a which in turn carries the bellows 11 or the nozzle boxes.

- the lifting spindles 25a By vertical adjustment of the lifting spindles 25a, the bellows 11 and the nozzle boxes can also be adjusted vertically with respect to the roller conveyor 3.

- pneumatic cylinders 25b can also be used be provided which, for triggering the rapid lift for both nozzle boxes, generate separate movement superimposed on the common lift and are actuated by switching means such as contact switches or light barriers.

- the two bellows 11 and thus the associated subfields are adjusted together by means of the frame 27a.

- the pneumatic cylinders 25b attached to the frame 27a actuate the carriages 27b, with the aid of which e.g. the nozzle boxes are moved over chains or ropes.

- the entire device 10 is located in the frame 26, which can be moved in and out of the pressing line transversely to the pressing direction by means of wheels 50 and a conventional travel drive (see FIG. 2). In this way, a simple exchange of the cooling device 10 for another embodiment is possible if this is necessary for production reasons.

- the lower nozzles 5 are fed by a radial fan 8, which is located laterally next to the lower nozzle ribs 5 or the roller conveyor 3 outside the frame 26.

- a radial fan 8 which is located laterally next to the lower nozzle ribs 5 or the roller conveyor 3 outside the frame 26.

- FIG. 5 shows, using the example of a section of a nozzle field, how the heat transfer of this nozzle field can be changed transversely to the direction of movement 2 of the extruded profile 1 and thus over the profile width.

- the nozzle array is divided into five sections evenly across the width.

- the cooling air supply to each section can be adjusted by means of nozzle slides 28 which can be displaced in the longitudinal direction, that is to say parallel to the movement arrow 2 and which are integrated in the nozzle boxes 29 of the lower nozzle rib 5 shown.

- FIG. 6 shows such a nozzle slide 28, in which the heat transfer can be adjusted in stages from 100% to 25% depending on the area which is pushed in front of the nozzle inlet.

- These sliders 28, which can be adjusted by remote control and whose positioning can also be controlled by a computer, enable the cooling effect to be adapted depending on the requirements of the extruded profile 1. In this way, areas of the extruded profile 1 with material accumulations can be cooled more strongly than areas of the extruded profile 1 with reduced wall thickness. This ensures that the extruded profile 1 remains straight during cooling and bending of the profile during cooling is avoided, which would require a lot of communication and would also lead to considerable rejects.

- nozzle slide As can be seen in Fig. 6, 28 different openings are provided in the nozzle slide, namely a large opening that extends almost over the entire width of the nozzle slide 28, which allows maximum cooling air passage and thus a heat transfer of 100%, and three further sequences of openings, each with a smaller diameter, which enable the indicated heat transfers of 75%, 50% and 25%, in each case based on the maximum heat transfer of 100%.

- a slot nozzle 30 is shown schematically, in which a nozzle assembly 31 with water nozzles 32 is installed.

- the cooling device according to FIGS. 1 to 4 can also be provided with two-phase cooling, namely air / water mixture cooling.

- the water nozzle sticks 31 can be moved back and forth in the air nozzles 30, as is indicated in FIG. 8 by the double arrow.

- the water nozzles 32 are fastened to a one which forms the water nozzle stick 31, through which water with the water pressure p flows on the one hand and on the other hand is moved back and forth by an electric motor with camshaft 34 in the direction of the double arrow 33.

- the amplitude of the back and forth movement corresponds to a multiple of half Division of the water nozzles in the direction transverse to the pressing and outlet direction 2 of the profile 1.

- the water nozzle stick 31 formed by a tube with nozzles 32 is divided into several areas 31a, 31b, and 31c, which have different areas Water pressures p1, p2 and p3 are applied. As a result, the density of water under the nozzles 32 changes in the respective areas.

- FIG. 10 shows a highly schematic view of a cooling device 10 seen in the pressing direction, in which the extruded profile 1 is blown by the lower nozzle field 5 and by two upper nozzle fields 4r and 41, namely a right-hand partial field 4r and a left-hand partial field 41 Subfields can be pivoted about associated axes 20r and 201, as indicated by the associated rotary arrows 21r and 211.

- the cooling effect can also be adapted to angular profile cross sections in a particularly simple and therefore inexpensive manner, as shown in the example in FIG. 10.

- the axes 201 and 20r can be swiveled around the nozzle fields 41, 4r and also adjusted in height.

- the air supply to the nozzle boxes of the two subfields 41, 4r takes place by means of flexible connections or lines.

Abstract

Description

- Die Erfindung betrifft eine Vorrichtung zur Abkühlung von Strangpreßprofilen mit einer oberhalb einer Auslaufbahn des Strangpreßprofils angeordneten oberen Luftdüse mit schlitzfürmiger Düsenöffnung und mit unterhalb der Auslaufbahn in Transportrichtung gegenüber der oberen Düse versetzt und in einem geringeren Abstand zum Strangpreßprofil als die obere Düse angeordneten unteren Luftdüsen.

- Strangpreßprofile müssen nach dem Verlassen der Preßmatrize abgekühlt werden. Dies gilt insbesondere für Strangpreßprofile aus Leichtmetall-Legierungen. Die erforderlichen Temperatur-/Zeit-Gradienten liegen dabei zwischen 3 und 5 °K/s für AlMgSi-Legierungen und bis zu 50 °K/s für hochfeste Legierungen, z.B. Luftfahrtwerkstoffe.

- Die erforderlichen, hohen Abkühlgeschwindigkeiten können durch Ziehen der Stränge durch eine stehende Wasserwelle oder aber auch durch Abkühlen der Strangpreßprofile in sogenannten Wasserkästen" erreicht werden, deren Wände mit Spritzdüsen versehen sind. Dadurch werden zwar im Hinblick auf die metallurgischen Anforderungen die notwendigen Abkühlgeschwindigkeiten erreicht; durch die sehr rasche und überdies nicht über den Umfang gleichmäßige Abkühlung verformen sich jedoch die Strangpreßprofile, so daß häufig ein hoher Nachrichtaufwand erforderlich ist. Außerdem ist bei den derzeit verfügbaren Wasserkühleinrichtungen eine gezielte Beeinflussung der Kühlwirkung kaum möglich. Und schließlich ist die Verwendung von Kühlwasser nicht zuletzt wegen der damit verbundenen Kühlwasseraufbereitung stets wirtschaftlich sehr viel aufwendiger als die prinzipiell ebenfalls mcgliche einfache Kühlung mit Umgebungsluft, so daß angestrebt wird, möglichst viele Strangpreßprofile z.B. auch Leichtmetall-Strangpreßprofile mit geringerer Wandstärke, ausschließlich mit Luft abzukühlen.

- Aus der US-PS 4 790 167 ist eine Vorrichtung zur Abkühlung von extrudierten Formen bekannt, bei der oberhalb des Extrusionspfades der Formen ein Druckluftverteiler mit einer entlang des Extrusionspfades angeordneten, langgestreckten Luftdüse mit einer schlitzförmigen Düsenöffnung angeordnet ist. Zur Anpassung an unterschiedliche Profilformen wird die Verwendung mehrerer, entlang des Extrusionspfades unterhalb der Förderebene angeordneter Luftdüsen vorgeschlagen.

- Dabei wird die Druckluft von unten durch einzelne Luftsprühdüsen auf die Extrusionsstücke gerichtet. Die Extrusionsprofile werden nach dem Auslaufen aus der Extrusionsvorrichtung zu Stücken geschnitten und anschließend auf einem quer zur Auslaufrichtung fördernden Transporteur mit ihren Längsachsen parallel zur Längsachse der oberen Schlitzdüse unter diese Schlitzdüse gefördert. Durch diese vorbekannte Art der Kühlung werden die Extrusionsstücke nur dann von oben gleichmäßig mit Kühlluft beaufschlagt, wenn sie im Profil nicht wesentlich breiter als die schlitzförmige Öffnung der oberen Düse sind. Eine ausreichende Kühlung ist auch nur dann gewährleistet, wenn die Extrusionsstücke jeweils eine gewisse Zeit unterhalb der oberen Düse gehalten werden. Aus diesem Grunde und wegen der unterhalb der Transportebene angeordneten einzelnen Sprühdüsen ist weder eine ausreichende noch eine gleichmäßige Kühlluftbeaufschlagung eines fortlaufend transportierten Strangpreßprofils möglich.

- Die herkömmlichen Luftkühleinrichtungen können nicht die aus metallurgischen Gründen erforderlichen hohen Abkühlgeschwindigkeiten erreichen, sondern sie eignen sich lediglich dazu, die Strangpreßprofile auf eine Temperatur abzukühlen, die die für den weiteren Produktionsablauf erforderliche Handhabung gestattet, nämlich Schneiden, Richten, Verpacken usw.

- Aus diesen Gründen hat man bei der Produktion von Strangpreßprofilen lediglich die Wahl zwischen zwei nichtoptimalen Alternativen, nämlich eine metallurgisch ausreichende Kühlung mit Wasser, die jedoch zu einem starken Verzug der Strangpreßprofile in Verbindung mit hohem Nachricht- und Kühlwasseraufwand führt, oder aber die einfache Kühlung mit Umgebungsluft, die jedoch nur relativ geringe Abkühlgeschwindigkeiten liefert und damit die metallurgischen Anforderungen nicht erfüllt.

- Der Erfindung liegt deshalb die Aufgabe zugrunde, eine Vorrichtung zur Abkühlung von Strangpreßprofilen der angegebenen Gattung zu schaffen, bei der die oben erwähnten Nachteile nicht auftreten.

- Insbesondere soll eine Vorrichtung vorgeschlagen werden, die einerseits die aus metallurgischen Gründen erforderlichen hohen Abkühlgeschwindigkeiten erreicht und andererseits einen Verzug der Strangpreßprofile während des Abkühlvorgangs zuverlässig vermeidet. Dabei soll die Kühlwirkung einstellbar und damit an die jeweiligen Anforderungen der abzukühlenden Strangpreßprofile anpaßbar sein.

- Dies wird erfindungsgemäß durch die im Anspruch-1 angegebenen Merkmale erreicht.

- Zweckmäßige Ausgestaltungen werden durch die Merkmale der Unteransprüche definiert.

- Die mit der Erfindung erzielten Vorteile beruhen zunächst auf der Verwendung von in praktisch unbegrenzten Mengen zur Verfügung stehender Umgebungsluft als Kühlmedium, so daß die mit der Aufbereitung von Kühlwasser vorhandenen Probleme entfallen. Durch eine besonders zweckmäßige Ausgestaltung der Düsen wird dabei gewährleistet, daß trotz des Kühlmediums "Umgebungsluft", das im Vergleich mit Kühlwasser ein geringeres Wärmeabführvermögen hat, die aus metallurgischen Gründen erforderlichen Abkühlgeschwindigkeiten erreicht werden. Dabei kann die Abkühlgeschwindigkeit lokal exakt eingestellt und dadurch an unterschiedliche Strangpreßprofile angepaßt werden. Und schließlich ist für Spezialfälle auch noch eine Kombination mit einer Wasserkühlung möglich.

- Die Erfindung wird im folgenden anhand von Ausführungsbeispielen unter Bezugnahme auf die beiliegenden, schematischen Zeichnungen näher erläutert. Es zeigen:

- Fig. 1

- eine vereinfachte Darstellung einer ersten Ausführungsform einer Vorrichtung zur Abkühlung von Strangpreßprofilen,

- Fig. 2

- eine im Vergleich mit der Darstellung nach Fig. 1 um 90° gedrehte Ansicht dieser Vorrichtung,

- Fig. 3

- eine perspektivische schematisierte Darstellung des Rollengangs mit einem Strangpreßprofil und mit dem oberen und dem unteren Schlitzdüsensystem,

- Fig. 4

- eine stark vereinfachte Ansicht des über Rollen geführten Strangpreßprofils,dessen Beaufschlagung mit Kühlluft durch Andeutung der Strömungsrichtung dargestellt ist,

- Fig. 5

- eine perspektivische Darstellung von vier Düsen des unteren Düsensystems, aus der die Unterteilung in Abschnitte über die Düsenbreite hervorgeht,

- Fig. 6

- eine perspektivische Darstellung eines in das Düsensystem integrierten Schiebers zur Veränderung des Wärmeübergangs,

- Fig. 7

- eine Darstellung einer Luftdüse, in die ein Düsenstock mit Wasserspritzdüsen integriert ist,

- Fig. 8

- eine im Vergleich mit Fig. 7 um 90° gedrehte Ansicht der Luftdüse nach Fig. 7,

- Fig. 9

- eine Figur 8 entsprechende Ansicht mit der Unterteilung des Düsenstocks in drei Abschnitte, die mit unterschiedlichem Wasserdruck versorgt werden können, und

- Fig. 10

- eine stark vereinfachte Ansicht einer weiteren Ausführungsform einer Vorrichtung zur Abkühlung von Strangpreßprofilen, bei der das obere Düsenfeld in zwei Bereiche unterteilt ist, die um seitlich angebrachte Achsen nach oben geschwenkt werden können.

- Die aus den Figuren ersichtliche, allgemein durch das Bezugszeichen 10 angedeutete Vorrichtung zur Abkühlung von Strangpreßprofilen weist eine Transporteinrichtung für die Strangpreßprofile 1, nämlich einen Rollengang 3, auf, um die Strangpreßprofile 1 in Richtung des Pfeils 2 durch die Vorrichtung 10 zu fördern.

- Zwischen den Rollen des Rollengangs 3 sind untere Düsen 5 angebracht, die das Strangpreßprofil 1 von unten her beblasen. Bei den dargestellten Ausführungsformen sind die unteren Düsen 5 stationär ausgebildet, können jedoch bei Bedarf auch vertikal beweglich angebracht sein.

- Über dem Rollengang 3 sind obere Düsen 4 angebracht, und zwar in einem solchen Abstand über dem Rollengang 3, daß auch die höchsten Profile die lichte Höhe zwischen Rollengang 3 und Düsen 4 passieren können. Wie man insbesondere aus den Figuren 3 und 4 erkennt, sind die oberen Düsen 4 gegenüber den unteren Düsen 5 um eine halbe Teilung des Rollengangs 3 versetzt, so daß sich die mittels der Düsen 3 und 4 auf das Strangpreßprofil 1 aufgeblasene Luftströmung nicht gegenseitig stört, sondern weitgehend störungsfrei nach oben und nach unten abströmen kann, wie es in Fig. 4 durch Andeutung der Strömungsrichtung sichbar gemacht ist. Dabei liegt jeweils einer oberen Düse 4 eine Rolle des Rollengangs 3 gegenüber, während jede untere Düse in den Zwischenraum zwischen zwei oberen Düsen bläst.

- Auf der linken Seite von Fig. 4 ist an drei Beispielen die tangentiale Überströmung der Profilseiten angedeutet, während auf der rechten Seite von Fig. 4 die Prallströmung dargestellt ist, die auf das Strangpreßprofil 1 trifft und dadurch umgelenkt wird.

- Man kann erkennen, daß sich die Blasluft von den oberen Düsen 4 um die Rollen des Rollengangs 3 schmiegt und dann nach unten abströmt, während die Blasluft von den unteren Düsen 5 ungestört nach oben in den Zwischenraum zwischen den oberen Düsen 4 abströmt.

- Beim Auftreffen auf das Strangpreßprofil ergibt sich eine Umlenkung der Strömungsrichtung um 180°, die durch die Pfeile angedeutet ist.

- Um das Strangpreßprofil 1 während des Preßvorgangs beobachten zu können bzw. eine mögliche Verformung zuzulassen, ist der Abstand der oberen Düsen 4 von dem Rollengang 3 bzw. von den Strangpreßprofilen 1 größer als der Abstand der unteren Düsen 5 von dem Strangpreßprofil 1; um die mit einem solchen größeren Abstand verbundene geringere Kühlwirkung auszugleichen, werden die Düsenschlitze der oberen Düsen 4 breiter gehalten als die Düsenschlitze der unteren Düsen 5, so daß trotz des größeren Abstandes der oberen Düsen 4 von den Strangpreßprofilen 1 noch der Kernstrahl der Strahlen der oberen Düsen 4 voll auf das Strangpreßprofil 1 auftrifft; dadurch kann bei gleichem Düsendruck für die oberen und unteren Düsen 4, 5 die Ankunftsgeschwindigkeit der Strömung an der Oberfläche der Strangpreßprofile 1 für die oberen und unteren Düsen 4, 5 etwa gleich gehalten werden, was zur Erzielung des etwa gleichen Wärmeübergangs mit den oberen und unteren Düsen 4, 5 von Bedeutung ist.

- Wie man aus Fig. 3 erkennt, sind die Schlitzdüsen der oberen und unteren Düsenrippen 4, 5 quer zur Preß- und Transportrichtung der Strangpreßprofile 1 angeordnet, die durch den Pfeil 2 angedeutet ist. Dadurch wird erreicht, daß stets der ganze Umfang des Strangpreßprofils 1 gleichmäßig beblasen wird und die Strömung aus dem Bereich 6, wo sie auf die Oberfläche des Strangpreßprofils 1 auftrifft (siehe Fig. 4), stets in Richtung der Erzeugenden des Strangpreßprofils 1 abströmt. Dabei liegt der Bereich 6 in Achsrichtung für die oberen Düsen 4 unterhalb und für die unteren Düsen 5 oberhalb der Düsenöffnungen auf der Profiloberfläche.

- Durch die sich jeweils zwischen zwei benachbarten Schlitzdüsen der Düsenrippen 4, 5 bildende Stauzone 7 (siehe Fig. 4) wird also das Strangpreßprofil 1 hindurchbewegt. Wenn die Zeitspanne, die das Strangprßeprofil 1 zum Durchlaufen der halben Teilung der Düsen 4, 5 benötigt, hinreichend klein ist, was bei einer Düsenteilung in der Größenordnung von etwa 100 mm bis 200 mm und den üblichen Preßgeschwindigkeiten immer der Fall ist, wirkt sich die Verringerung des Wärmeübergangs in der Stauzone 7 nicht aus, d.h., das Profil wird gleichmäßig und kontinuierlich abgekühlt, wie es aus metallurgischen Gründen zwingend erforderlich ist.

- Würden die Schlitzdüsen durch Runddüsen ersetzt, die zwar bei gleichem Aufwand an Ventilatorantriebsleistung einen höheren Wärmeübergang liefern, so könnte sich zwischen zwei benachbarten Runddüsen eine Stauzone ausbilden, die dazu führt, daß immer im Bereich einer Erzeugenden der Profilkontur ein niedrigerer Wärmeübergang stattfindet als im benachbarten Bereich in der Profiloberfläche. Dadurch wäre in diesem benachteiligten Bereich die Abkühlung schwächer, und die metallurgischen Eigenschaften wären in diesem Bereich ungünstig.

- Bei der in den Figuren 1 bis 4 dargestellten Abkühlvorrichtung 10 ist das obere Düsenfeld in zwei gleich große Teilfelder unterteilt, die jeweils von einem oberhalb des Düsenfeldes angeordneten und nach unten ausblasenden, doppelflutigen Radialventilator 12 versorgt werden. Die beiden oberen Düsenkästen der beiden Teilfelder können getrennt oder gemeinsam in vertikaler Richtung in Richtung der Doppelpfeile 9 vertikal verstellt werden. Zu diesem Zweck sind die Düsenkästen mit den Radialventilatoren 12 über Faltenbälge 11 verbunden, die die erforderliche Abstandsveränderung zwischen Düsenkasten und Radialventilator 12 ermöglichen. Die gemeinsame vertikale Verstellvorrichtung zur Anpassung an Strangpreßprofile unterschiedlicher Höhe ist durch vier Hubspindeln 25a angedeutet, die sich einerseits am Rahmen 26 der Vorrichtung 10 abstützen und andererseits mit einem vertikal beweglichen Gestell 27a verbunden sind, das seinerseits die Faltenbälge 11 bzw. die Düsenkästen trägt. Durch vertikale Verstellung der Hubspindeln 25a können also die Faltenbälge 11 und die Düsenkästen ebenfalls vertikal in Bezug auf den Rollengang 3 verstellt werden.

- Zusätzlich zu den Hubspindeln 25a können auch Pneumatikzylinder 25b vorgesehen sein, die zur Auslösung der Schnellanhebung für beide Düsenkästen separate, der gemeinsamen Anhebung überlagerte Bewegung erzeugen und durch Schaltmittel, wie Kontaktschalter oder Lichtschranken, betätigt werden.

- Bei der dargestellten Ausführungsform werden die beiden Faltenbälge 11 und damit die zugehörigen Teilfelder gemeinsam mittels des Gestells 27a verstellt.

- Zur Schnellanhebung betätigen die am Gestell 27a befestigten Pneumatikzylinder 25b die Wagen 27b, mit deren Hilfe z.B. über Ketten oder Seile die Düsenkästen bewegt werden.

- Die gesamte Vorrichtung 10 befindet sich in dem Rahmengestell 26, das mittels Rädern 50 und eines üblichen Fahrantriebes quer zur Preßrichtung in die Preßlinie ein- und ausgefahren werden kann (siehe Fig. 2). Auf diese Weise ist ein einfacher Austausch der Abkühlvorrichtung 10 gegen eine andere Ausführungsform möglich, wenn dies aus produktionstechnischen Gründen erforderlich wird.

- Wie man aus Fig. 2 erkennt, werden die unteren Düsen 5 durch einen Radialventilator 8 gespeist, der sich seitlich neben den unteren Düsenrippen 5 bzw. dem Rollengang 3 außerhalb des Rahmengestells 26 befindet. Hierbei ist im Prinzip keine Unterteilung in mehrere Teilfelder erforderlich; gegebenenfalls kann dies jedoch noch zusätzlich vorgesehen werden.

- In Fig. 5 ist am Beispiel eines Ausschnitts eines Düsenfeldes dargestellt, wie der Wärmeübergang dieses Düsenfeldes quer zur Bewegungsrichtung 2 des Strangpreßprofils 1 und damit über die Profilbreite verändert werden kann. Dabei ist das Düsenfeld in fünf Teilabschnitte über die Breite gleichmäßig unterteilt. Die Kühlluftzufuhr zu jedem Teilabschnitt kann mittels in Längsrichtung, also parallel zum Bewegungspfeil 2, verschiebbaren Düsenschiebern 28 verstellt werden, die in die Düsenkästen 29 der dargestellten unteren Düsenrippe 5 integriert sind.

- Fig. 6 zeigt einen solchen Düsenschieber 28, bei dem je nach dem Bereich, der vor den Düseneinlauf geschoben wird, der Wärmeübergang von 100 % bis 25 % in Stufen verstellt werden kann. Diese mittels Fernbetätigung verstellbaren Schieber 28, deren Positionierung zudem noch über einen Rechner steuerbar ist, ermöglichen die Anpassung der Kühlwirkung je nach den Erfordernissen des Strangpreßprofils 1. Auf diese Weise können beispielsweise Bereiche des Strangpreßprofils 1 mit Materialanhäufungen stärker gekühlt werden als Bereiche des Strangprofils 1 mit geringerer Wandstärke. Dadurch wird gewährleistet, daß das Strangpreßprofil 1 beim Abkühlen gerade bleibt und ein Verbiegen des Profils bei der Abkühlung vermieden wird, das einen hohen Nachrichtaufwand erfordern und zudem zu beträchtlichem Ausschuß führen würde.

- Wie man in Fig. 6 erkennt, sind in dem Düsenschieber 28 Öffnungen unterschiedlicher Fläche vorgesehen, nämlich eine große, sich nahezu über die gesamte Breite des Düsenschiebers 28 erstreckende Öffnung, die einen maximalen Kühlluft-Durchtritt und damit einen Wärmeübergang von 100 % ermöglicht, sowie drei weitere Folgen von Öffnungen mit jeweils kleinerem Durchmesser, die die angedeuteten Wärmeübergänge von 75 %, 50 % bzw. 25 %, jeweils bezogen auf den maximalen Wärmeübergang von 100 %, ermöglichen.

- In Fig. 7 ist schematisch eine Schlitzdüse 30 dargestellt, in die ein Düsenstock 31 mit Wasserdüsen 32 eingebaut ist. Auf diese Weise läßt sich die Abkühlvorrichtung nach den Fig. 1 bis 4 auch mit einer Zweiphasen-Kühlung versehen, nämlich einer Luft/Wasser-Gemisch-Kühlung.

- Um den Nachteil der im wesentlichen als Lochdüsen ausgeführten Wasserdüsen 32 im Hinblick auf die Gleichmäßigkeit der Beaufschlagung der Profiloberfläche auszugleichen, können die Wasserdüsenstöcke 31 in den Luftdüsen 30 hin- und herbewegt werden, wie in Fig. 8 durch den Doppelpfeil angedeutet ist. Zu diesem Zweck sind die Wasserdüsen 32 an einem den Wasserdüsenstock 31 bildenden befestigt, das einerseits von Wasser mit dem Wasserdruck p durchströmt und andererseits von einem Elektromotor mit Nockenwelle 34 in Richtung des Doppelpfeils 33 hin- und herbewegt wird. Die Amplitude der Hin- und Herbewegung entspricht etwa einem Vielfachen der halben Teilung der Wasserdüsen in Richtung quer zur Preß- und Auslauf-Richtung 2 des Profils 1.

- Um die Kühlwirkung in ähnlicher Weise wie bei der reinen Luftkühlung über die Profilbreite verändern zu können, ist bei der Ausführungsform nach Fig. 9 der durch ein Rohr mit Düsen 32 gebildete Wasserdüsenstock 31 in mehrere Bereiche 31a, 31b, und 31c unterteilt, die mit unterschiedlichen Wasserdrücken p₁, p₂ und p₃ beaufschlagt werden. Dadurch verändert sich die Wasserbeaufschlagungsdichte unter den Düsen 32 in den jeweiligen Bereichen.

- Da der Einfluß der Luftkühlung gegenüber der Wasserkühlung bei einer solchen Zweiphasenkühlung relativ klein ist, also bei einer solchen Zweiphasenkühlung der Wärmeübergangskoeffizient im wesentlichen nur von der Wasserbeaufschlagungsdichte abhängt, kann in diesem Fall auf eine Veränderung der Luftkühlwirkung über der Profilbreite verzichtet werden. Es ist aber auch möglich, beide Methoden miteinander zu kombinieren.

- Fig. 10 zeigt schließlich noch eine stark schematisierte Ansicht einer Abkühlvorrichtung 10 in Preßrichtung gesehen, bei der das Strangpreßprofil 1 von dem unteren Düsenfeld 5 und von zwei oberen Düsenfeldern 4r und 41 beblasen wird, nämlich einem rechten Teilfeld 4r und einem linken Teilfeld 41. Diese Teilfelder können um zugehörige Achsen 20r und 201 geschwenkt werden, wie durch die zugehörigen Drehpfeile 21r und 211 angegeben wird.

- Dadurch läßt sich auf besonders einfache und damit günstige Weise die Kühlwirkung auch winkelförmigen Profilquerschnitten, wie am Beispiel der Fig. 10 gezeigt, anpassen.

- Ferner steht nun zwischen den beiden oberen Düsenteilfeldern 4r, 41 Freiraum für den Zugriff eines Pullers zur Verfügung, der in Fig. 10 durch ein Doppel-T-Profil 25 angedeutet ist, auf dem ein solcher Puller geführt wird.

- Zur Anpassung können die Achsen 201 und 20r um die Düsenfelder 41, 4r geschwenkt und auch in der Höhe verstellt werden. Die Luftversorgung zu den Düsenkästen der beiden Teilfelder 41, 4r erfolgt mittels flexibler Anschlüsse bzw. Leitungen.

Claims (13)

- Vorrichtung zur Abkühlung von Strangpreßprofilena) mit einer oberhalb einer Auslaufbahn des Strangpreßprofils (1) angeordneten oberen Luftdüse (4) mit schlitzförmiger Düsenöffnung, undb) mit unterhalb der Auslaufbahn in Transportrichtung gegenüber der oberen Düse (4) versetzt und in einem geringeren Abstand zum Strangpreßprofil (1) als die obere Düse (4) angeordneten unteren Luftdüsen (5),dadurch gekennzeichnet, daßc) mehrere obere Luftdüsen (4) in Transportrichtung des Strangpreßprofils (1) hintereinander und jeweils um eine halbe Teilung versetzt zu den unteren Düsen (5) angeordnet sind,d) die unteren Düsen (5) schlitzförmige Düsenöffnungen mit einer geringeren Düsenschlitzweite als die oberen Düsen (4) aufweisen, unde) die Düsenöffnungen der unteren und oberen Düsen (4; 5) sich quer zur Preß- und Auslaufrichtung (2) des Strangpreßprofils (1) erstrecken.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Düsenkörper der Luftdüsen (4, 5) mit Einrichtungen zur Veränderung des Düsendruckes in mindestens zwei Abschnitten der Luftdüse (4, 5), in Längsrichtung des Düsenschlitzes gesehen, also quer zur Preß- und Transportrichtung (2) des Strangpreßprofils (1), versehen sind.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß die Einrichtungen zur Veränderung des Düsendruckes durch quer zur Längsachse der Düsenschlitze verschiebbare Schieberplatten (28) gebildet werden, die durch in Längsrichtung der Schieberplatten (28) unterschiedliche Perforationen bei ihrer Verschiebung in ihrer Längsrichtung die Luftströmung im Zuströmquerschnitt zu den Düsenschlitzen unterschiedlich drosseln.

- Vorrichtung nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß die Auslaufbahn durch einen Rollengang (3) gebildet wird, und daß die unteren Luftdüsen (5) genau oder zumindest näherungsweise genau zwischen den Rollen des Rollengangs und die oberen Luftdüsen (4) genau oder näherungsweise genau oberhalb der Rollen des Rollengangs (3) angeordnet sind.

- Vorrichtung nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die oberen Luftdüsen (4) zusammen mit ihren zur Luftversorgung dienenden Düsenkästen zur Änderung ihres Abstandes von dem Strangpreßprofil (1) höhenverstellbar sind.

- Vorrichtung nach einem der Ansprüche 1 bis 5, gekennzeichnet durch eine Schnellhubeinrichtung für die oberen Düsen (4), und durch eine Schalteinrichtung zur Auslösung der Schnellanhebung.

- Vorrichtung nach einem der Ansprüche 1 bis 6, gekennzeichnet durch Radialventilatoren (8, 12) zur Versorgung der Luftdüsen (4, 5).

- Vorrichtung nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß in den Luftdüsenfeldern (4, 5) über bzw. unter dem Strangpreßprofil (1) Wasserdüsen (31, 32) zur Verstärkung der Kühlwirkung angeordnet sind.

- Vorrichtung nach Anspruch 8, dadurch gekennzeichnet, daß die Wasserdüsen (32) auf in den Luftdüsenkörpern (30) angebrachten Düsenstöcken (31) montiert sind.

- Vorrichtung nach einem der Ansprüche 8 oder 9, dadurch gekennzeichnet, daß die Wasserdüsen (31, 32) mit den sie tragenden Düsenstöcken (31) quer zur Preß- und Auslaufrichtung (2) des Strangpreßprofils (1) hin- und herbewegbar sind.

- Vorrichtung nach einem der Ansprüche 8 bis 10 dadurch gekennzeichnet, daß die Düsenstöcke (31) der Wasserdüsen (31, 32) in mindestens zwei Abschnitte unterteilt sind, die mit unterschiedlichem Wasserdruck und/oder unterschiedlicher Wassermenge versorgt werden können.

- Vorrichtung nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, daß das obere Düsenfeld (4) im vertikalen Längsmittelschnitt geteilt ist, daß die beiden Teile (4r, 41) des oberen Düsenfeldes (4) an ihren äußeren Rändern um Achsen (20r, 201), die in Preß- und Auslaufrichtung (2) des Strangpreßprofils (1) verlaufen, drehbar gelagert sind, daß jedes Düsenteilfeld (4r, 41) durch eine von der Mitte nach außen führende Drehbewegung in vertikaler oder annähernd vertikaler Richtung schwenkbar ist.

- Vorrichtung nach Anspruch 12, dadurch gekennzeichnet, daß zur Höhenanpassung der beiden oberen Düsenteilfelder (4r, 41) an die Form des Strangpreßprofils (1) die vertikalen Positionen der seitlichen Achsen (20r, 201) verstellbar sind.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT91913850T ATE104179T1 (de) | 1990-08-02 | 1991-07-30 | Vorrichtung zur abkuehlung von strangpressprofilen. |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4024605A DE4024605A1 (de) | 1990-08-02 | 1990-08-02 | Vorrichtung zur abkuehlung von strangpressprofilen |

| DE4024605 | 1990-08-02 | ||

| PCT/EP1991/001425 WO1992002316A1 (de) | 1990-08-02 | 1991-07-30 | Vorrichtung zur abkühlung von strangpressprofilen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0541630A1 EP0541630A1 (de) | 1993-05-19 |

| EP0541630B1 true EP0541630B1 (de) | 1994-04-13 |

Family

ID=6411548

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91913850A Expired - Lifetime EP0541630B1 (de) | 1990-08-02 | 1991-07-30 | Vorrichtung zur abkühlung von strangpressprofilen |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US5327763A (de) |

| EP (1) | EP0541630B1 (de) |

| JP (1) | JP3066075B2 (de) |

| CA (1) | CA2088487C (de) |

| DE (2) | DE4024605A1 (de) |

| ES (1) | ES2054500T3 (de) |

| WO (1) | WO1992002316A1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19649073C2 (de) * | 1996-11-28 | 2000-12-07 | Carl Kramer | Vorrichtung zur Abkühlung von Strangpreßprofilen |

| DE102016102093B3 (de) * | 2016-02-05 | 2017-06-14 | Bwg Bergwerk- Und Walzwerk-Maschinenbau Gmbh | Durchlaufkühlvorrichtung und Verfahren zum Abkühlen eines Metallbandes |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH686072A5 (de) * | 1992-06-19 | 1995-12-29 | Alusuisse Lonza Services Ag | Sprayanlage zum Kuhlen von Profilen. |

| DE4234285A1 (de) * | 1992-10-10 | 1994-04-14 | Heimsoth Verwaltungen | Verfahren zur Wärmebehandlung von metallischem Gut |

| US5802905A (en) * | 1993-02-18 | 1998-09-08 | Sms Hasenclever Gmbh | Process and device for applying a temperature profile to metal blocks for extrusion |

| FR2738577B1 (fr) * | 1995-09-12 | 1998-03-13 | Selas Sa | Dispositif de refroidissement d'un produit lamine |

| DE29603022U1 (de) * | 1996-02-21 | 1996-04-18 | Ipsen Ind Int Gmbh | Vorrichtung zum Abschrecken metallischer Werkstücke |

| DE19810215A1 (de) * | 1998-03-10 | 1999-09-16 | Schloemann Siemag Ag | Kühlschacht für einen Rollgang |

| NO20011301L (no) * | 2001-03-14 | 2002-09-16 | Norsk Hydro As | Metode og utstyr for kjöling av profiler etter ekstrudering |

| JP2002275603A (ja) * | 2001-03-16 | 2002-09-25 | Kobe Steel Ltd | 熱処理型アルミニウム合金押出材のプレス焼入れ方法及びプレス焼入れ用冷却装置 |

| DE10215229A1 (de) * | 2002-04-06 | 2003-10-16 | Sms Demag Ag | Vorrichtung zum Kühlen von Walzgut innerhalb der Kühlstrecke einer Walzanlage |

| DE10258553B8 (de) * | 2002-12-14 | 2005-12-08 | Leica Mikrosysteme Gmbh | Verfahren zum automatischen Annähern eines Präparates an ein Messer eines Mikrotoms oder Ultramikrotoms |

| DE10311169A1 (de) * | 2003-03-12 | 2004-09-23 | Sms Eumuco Gmbh | Vorrichtung zum Strangpressen von gekrümmten Strangpreßprofilen |

| US20040206148A1 (en) * | 2003-04-16 | 2004-10-21 | Akira Miyazaki | Cooling method and cooling equipment of extruded article |

| US7096705B2 (en) * | 2003-10-20 | 2006-08-29 | Segal Vladimir M | Shear-extrusion method |

| CA2661867C (en) | 2006-08-28 | 2014-06-10 | Air Products And Chemicals, Inc. | Cryogenic nozzle |

| EP2193307B1 (de) * | 2007-08-28 | 2014-04-23 | Air Products and Chemicals, Inc. | Vorrichtung und verfahren zur bereitstellung von kondensations- und frostfreien oberflächen auf kryogenen komponenten |

| CA2696239A1 (en) * | 2007-08-28 | 2009-03-12 | Air Products And Chemicals, Inc. | Apparatus and method for monitoring and regulating cryogenic cooling |

| CA2697916C (en) | 2007-08-28 | 2012-12-04 | Air Products And Chemicals, Inc. | Apparatus and method for controlling the temperature of a cryogen |

| WO2009032700A1 (en) * | 2007-08-28 | 2009-03-12 | Air Products And Chemicals, Inc. | Method and apparatus for discharging a non-linear cryogen spray across the width of a mill stand |

| CN101468365B (zh) * | 2007-12-29 | 2011-03-30 | 富准精密工业(深圳)有限公司 | 导风装置和采用该导风装置的工件冷却装置 |

| CN101850604A (zh) * | 2010-05-18 | 2010-10-06 | 昆山科信橡塑机械有限公司 | 物料吹干机 |

| CN102785122A (zh) * | 2011-05-20 | 2012-11-21 | 吴江市永亨铝业有限公司 | 一种铝型材生产的降温方法 |

| CN102785123A (zh) * | 2011-05-20 | 2012-11-21 | 吴江市永亨铝业有限公司 | 一种铝型材生产的降温方法 |

| ITMI20111092A1 (it) * | 2011-06-17 | 2012-12-18 | Eagle Tech S R L | Cappa perfezionata per il raffreddamento controllato di profili estrusi di alluminio o di altri metalli in uscita dalla linea di estrusione. |

| CN102699096A (zh) * | 2012-06-01 | 2012-10-03 | 安徽同曦金鹏铝业有限公司 | 铝型材冷却装置 |

| EP2783766A1 (de) * | 2013-03-25 | 2014-10-01 | Siemens VAI Metals Technologies GmbH | Kühlstrecke mit unterem Spritzbalken |

| ITUB20161118A1 (it) * | 2016-02-26 | 2017-08-26 | Danieli Off Mecc | Macchina di trattamento termico per profilati in alluminio |

| CN113617872B (zh) * | 2021-08-12 | 2023-09-29 | 池州市九华明坤铝业有限公司 | 一种多腔型材成型设备及其成型方法 |

| CN114074130B (zh) * | 2022-01-18 | 2022-04-22 | 佛山市业精机械制造有限公司 | 一种铝型材挤压用牵引拉料装置 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2190540B1 (de) * | 1972-06-30 | 1978-05-26 | Diehl | |

| FR2375911A1 (fr) * | 1976-12-31 | 1978-07-28 | Bertin & Cie | Dispositif de pulverisation a jet bidimensionnel |

| GB1595312A (en) * | 1977-02-07 | 1981-08-12 | Davy Loewy Ltd | Cooling apparatus |

| GB2035526B (en) * | 1978-10-02 | 1983-08-17 | Centre Rech Metallurgique | Cooling of rolled metal products |

| US4453321A (en) * | 1981-12-07 | 1984-06-12 | Industrial Air Products, Inc. | Extrusion cooling apparatus |

| JPS58157914A (ja) * | 1982-03-16 | 1983-09-20 | Kawasaki Steel Corp | ラミナ−フロ−ノズルの水量分布調節機構 |

| JPS61231124A (ja) * | 1985-04-03 | 1986-10-15 | Kawasaki Steel Corp | 鋼板のひずみ無し制御冷却方法およびその装置 |

| CH672057A5 (de) * | 1987-06-22 | 1989-10-31 | Gianfranco Passoni | |

| US4790167A (en) * | 1987-06-23 | 1988-12-13 | Granco-Clark, Inc. | Extrusion run-out table |

| DE8810085U1 (de) * | 1988-08-08 | 1988-10-20 | Elhaus, Friedrich Wilhelm, Dipl.-Ing., 7703 Rielasingen-Worblingen, De |

-

1990

- 1990-08-02 DE DE4024605A patent/DE4024605A1/de not_active Withdrawn

-

1991

- 1991-07-30 WO PCT/EP1991/001425 patent/WO1992002316A1/de active IP Right Grant

- 1991-07-30 US US07/969,826 patent/US5327763A/en not_active Expired - Lifetime

- 1991-07-30 ES ES91913850T patent/ES2054500T3/es not_active Expired - Lifetime

- 1991-07-30 DE DE59101398T patent/DE59101398D1/de not_active Expired - Fee Related

- 1991-07-30 CA CA002088487A patent/CA2088487C/en not_active Expired - Fee Related

- 1991-07-30 EP EP91913850A patent/EP0541630B1/de not_active Expired - Lifetime

- 1991-07-30 JP JP3512762A patent/JP3066075B2/ja not_active Expired - Fee Related

Non-Patent Citations (3)

| Title |

|---|

| PATENT ABSTRACTS OF JAPAN Band 11, nr. 75 (C-408)(2522), & März 1987 & JP-A-61231124 (KAWASAKI STEEL CORP.) 15 Oktober 1986 * |

| PATENT ABSTRACTS OF JAPAN, Band 14, nr. 119, (M-945)(4062), & März 1990, & JP-A-1317615, (SUMITOMO METAL IND. LTD), 22 December 1989 * |

| PATENT ABSTRACTS OF JAPAN; Band 7, nr. 277 (C-199)(1422), ) Dezember 1983 & JP-A-58157914 (KAWASAKI SEITETSU K.K.) 20 September 1983 * |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19649073C2 (de) * | 1996-11-28 | 2000-12-07 | Carl Kramer | Vorrichtung zur Abkühlung von Strangpreßprofilen |

| DE102016102093B3 (de) * | 2016-02-05 | 2017-06-14 | Bwg Bergwerk- Und Walzwerk-Maschinenbau Gmbh | Durchlaufkühlvorrichtung und Verfahren zum Abkühlen eines Metallbandes |

| WO2017133867A1 (de) | 2016-02-05 | 2017-08-10 | Bwg Bergwerk- Und Walzwerk-Maschinenbau Gmbh | Durchlaufkühlvorrichtung und verfahren zum abkühlen eines metallbandes |

Also Published As

| Publication number | Publication date |

|---|---|

| ES2054500T3 (es) | 1994-08-01 |

| DE4024605A1 (de) | 1992-02-06 |

| JP3066075B2 (ja) | 2000-07-17 |

| CA2088487A1 (en) | 1992-02-03 |

| EP0541630A1 (de) | 1993-05-19 |

| US5327763A (en) | 1994-07-12 |

| CA2088487C (en) | 2001-09-18 |

| WO1992002316A1 (de) | 1992-02-20 |

| DE59101398D1 (de) | 1994-05-19 |

| JPH05509041A (ja) | 1993-12-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0541630B1 (de) | Vorrichtung zur abkühlung von strangpressprofilen | |

| DE2614663C3 (de) | Vorrichtung zur Behandlung eines Werkstückes mit ultraviolettem Licht | |

| DE1809859C3 (de) | Verfahren zum Härten von flachen Glasscheiben und Vorrichtung zur Durchführung des Verfahrens | |

| EP0440113A2 (de) | Hochkonvektions-Gasstrahldüsenstrecke für über Rollen geführtes, flächenhaftes Gut | |

| EP0649821A1 (de) | Vorrichtung zum Erhitzen oder zum Kühlen von tafelförmigem oder bandförmigem Flachglas | |

| DE4036734C1 (de) | ||

| EP3130436A1 (de) | Windstreuvorrichtung | |

| EP3099829B1 (de) | Einrichtung zum kühlen von platten- oder bahnförmigem blech aus metall und verfahren zur wärmebehandlung | |

| EP3074150B1 (de) | Verfahren zum wärmebehandeln und abschreckeinrichtung zum kühlen von platten- oder bahnförmigem blech aus metall | |

| DE19649073C2 (de) | Vorrichtung zur Abkühlung von Strangpreßprofilen | |

| DE69833871T2 (de) | Vorrichtung zur härtung gebogenen glasscheiben | |

| EP1729900B1 (de) | Vorrichtung zum kühlen von blechen und bändern | |

| EP0907476B1 (de) | Belüftungsdüse | |

| DE202015104565U1 (de) | Kühl- und Spritzwassersystem für mitteldickes Blech nach dem Walzen | |

| DE19527415A1 (de) | Verfahren und Vorrichtung zum Trocknen von keramischen Formlingen | |

| DE2256942A1 (de) | Vorrichtung zur herstellung von blasfolien | |

| EP0383786B1 (de) | Vorrichtung zur erzeugung eines wasservorhangs | |

| DE102006033007B3 (de) | Vorrichtung zur Luftkühlung von Presssträngen | |

| EP4214010A1 (de) | Verfahren und sprüheinrichtung zur thermischen oberflächenbehandlung eines metallischen produkts | |

| EP0002055A1 (de) | Vorrichtung und Verfahren zum gleichzeitigen thermischen Vorspannen mehrerer nebeneinander hängender Glasscheiben in ruhender Stellung | |

| DE3710901A1 (de) | Vorrichtung zur stroemungsbeaufschlagung von flaechenhaftem gut in anordnung mit durchstroembaren zwischenraeumen | |

| EP3686291B1 (de) | Einrichtung und verfahren zum abkühlen von metallischem blech | |

| DE2118589A1 (de) | Verfahren und Vorrichtung zum fortlaufenden Umlenken eines Glasbandes in plastischem Zustand | |

| DE10107566B4 (de) | Verfahren und Vorrichtung zum Kühlen sich überlappender Drahtwindungen beim Transport über ein Kühlbett durch Anblasen mit Kühlluft | |

| EP1232809B1 (de) | Strangpressanlage mit wenigstens einer Ausziehvorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19930122 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE ES FR GB IT LI NL SE |

|

| 17Q | First examination report despatched |

Effective date: 19930908 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| ITF | It: translation for a ep patent filed |

Owner name: BARZANO' E ZANARDO MILANO S.P.A. |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE ES FR GB IT LI NL SE |

|

| REF | Corresponds to: |

Ref document number: 104179 Country of ref document: AT Date of ref document: 19940415 Kind code of ref document: T |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19940418 |

|

| REF | Corresponds to: |

Ref document number: 59101398 Country of ref document: DE Date of ref document: 19940519 |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2054500 Country of ref document: ES Kind code of ref document: T3 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 91913850.3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20080729 Year of fee payment: 18 Ref country code: DE Payment date: 20080722 Year of fee payment: 18 Ref country code: CH Payment date: 20080715 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20080715 Year of fee payment: 18 Ref country code: FR Payment date: 20080715 Year of fee payment: 18 Ref country code: IT Payment date: 20080725 Year of fee payment: 18 Ref country code: NL Payment date: 20080716 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20080722 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20080714 Year of fee payment: 18 Ref country code: BE Payment date: 20080814 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: RIEDERER HASLER & PARTNER PATENTANWAELTE AG |

|

| BERE | Be: lapsed |

Owner name: INGENIEURGESELLSCHAFT FUR WARMETECHNIK, STROMUNGST Effective date: 20090731 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| EUG | Se: european patent has lapsed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20090730 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20100201 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20100331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090731 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090731 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090730 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100202 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090731 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090730 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20090731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090730 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100201 |