EP0449864B1 - Verfahren zur herstellung von flächengebilden wie boden- oder wandbelägen, insbesondere aus naturölen - Google Patents

Verfahren zur herstellung von flächengebilden wie boden- oder wandbelägen, insbesondere aus naturölen Download PDFInfo

- Publication number

- EP0449864B1 EP0449864B1 EP90900161A EP90900161A EP0449864B1 EP 0449864 B1 EP0449864 B1 EP 0449864B1 EP 90900161 A EP90900161 A EP 90900161A EP 90900161 A EP90900161 A EP 90900161A EP 0449864 B1 EP0449864 B1 EP 0449864B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- weight

- gew

- oil

- natural

- reaction phase

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000003921 oil Substances 0.000 title claims abstract description 54

- 238000000034 method Methods 0.000 title claims abstract description 40

- 239000000463 material Substances 0.000 title claims abstract description 12

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 9

- 150000002978 peroxides Chemical class 0.000 claims abstract description 45

- 239000000945 filler Substances 0.000 claims abstract description 33

- 229920003052 natural elastomer Polymers 0.000 claims abstract description 21

- 229920001194 natural rubber Polymers 0.000 claims abstract description 21

- 244000043261 Hevea brasiliensis Species 0.000 claims abstract description 19

- 239000000203 mixture Substances 0.000 claims abstract description 18

- 238000006243 chemical reaction Methods 0.000 claims abstract description 17

- 239000013067 intermediate product Substances 0.000 claims abstract description 14

- 229920003051 synthetic elastomer Polymers 0.000 claims abstract description 5

- 235000019198 oils Nutrition 0.000 claims description 50

- 229920001971 elastomer Polymers 0.000 claims description 37

- 239000002023 wood Substances 0.000 claims description 32

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 claims description 27

- -1 polyethylene Polymers 0.000 claims description 26

- 229920000573 polyethylene Polymers 0.000 claims description 23

- 239000000944 linseed oil Substances 0.000 claims description 21

- 238000005096 rolling process Methods 0.000 claims description 21

- 239000004698 Polyethylene Substances 0.000 claims description 12

- 239000008187 granular material Substances 0.000 claims description 11

- 235000021388 linseed oil Nutrition 0.000 claims description 11

- 238000004132 cross linking Methods 0.000 claims description 9

- 239000003431 cross linking reagent Substances 0.000 claims description 9

- 239000011230 binding agent Substances 0.000 claims description 8

- 229920002943 EPDM rubber Polymers 0.000 claims description 7

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 claims description 5

- 238000007792 addition Methods 0.000 claims description 5

- 239000000654 additive Substances 0.000 claims description 5

- 238000010438 heat treatment Methods 0.000 claims description 5

- ZCYVEMRRCGMTRW-UHFFFAOYSA-N 7553-56-2 Chemical compound [I] ZCYVEMRRCGMTRW-UHFFFAOYSA-N 0.000 claims description 4

- 229910052740 iodine Inorganic materials 0.000 claims description 4

- 239000011630 iodine Substances 0.000 claims description 4

- 235000012424 soybean oil Nutrition 0.000 claims description 4

- 229920000181 Ethylene propylene rubber Polymers 0.000 claims description 3

- 239000000806 elastomer Substances 0.000 claims description 3

- 229920006173 natural rubber latex Polymers 0.000 claims description 3

- 229920006174 synthetic rubber latex Polymers 0.000 claims description 3

- 210000002268 wool Anatomy 0.000 claims description 3

- 239000005061 synthetic rubber Substances 0.000 claims description 2

- 150000003505 terpenes Chemical class 0.000 claims description 2

- 235000007586 terpenes Nutrition 0.000 claims description 2

- 238000010008 shearing Methods 0.000 claims 2

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 claims 1

- 239000005864 Sulphur Substances 0.000 claims 1

- 230000000996 additive effect Effects 0.000 claims 1

- 238000002360 preparation method Methods 0.000 claims 1

- 229920002994 synthetic fiber Polymers 0.000 claims 1

- 230000000704 physical effect Effects 0.000 abstract description 3

- 230000003287 optical effect Effects 0.000 abstract description 2

- 229920001059 synthetic polymer Polymers 0.000 abstract 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 44

- 239000005995 Aluminium silicate Substances 0.000 description 42

- 235000012211 aluminium silicate Nutrition 0.000 description 42

- 239000005060 rubber Substances 0.000 description 34

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 29

- QWXYZCJEXYQNEI-OSZHWHEXSA-N intermediate I Chemical compound COC(=O)[C@@]1(C=O)[C@H]2CC=[N+](C\C2=C\C)CCc2c1[nH]c1ccccc21 QWXYZCJEXYQNEI-OSZHWHEXSA-N 0.000 description 27

- XMNIXWIUMCBBBL-UHFFFAOYSA-N 2-(2-phenylpropan-2-ylperoxy)propan-2-ylbenzene Chemical compound C=1C=CC=CC=1C(C)(C)OOC(C)(C)C1=CC=CC=C1 XMNIXWIUMCBBBL-UHFFFAOYSA-N 0.000 description 19

- 235000013312 flour Nutrition 0.000 description 19

- 229920002472 Starch Polymers 0.000 description 13

- 235000019589 hardness Nutrition 0.000 description 13

- 239000008107 starch Substances 0.000 description 13

- 235000019698 starch Nutrition 0.000 description 13

- DMWVYCCGCQPJEA-UHFFFAOYSA-N 2,5-bis(tert-butylperoxy)-2,5-dimethylhexane Chemical compound CC(C)(C)OOC(C)(C)CCC(C)(C)OOC(C)(C)C DMWVYCCGCQPJEA-UHFFFAOYSA-N 0.000 description 11

- BGYHLZZASRKEJE-UHFFFAOYSA-N [3-[3-(3,5-ditert-butyl-4-hydroxyphenyl)propanoyloxy]-2,2-bis[3-(3,5-ditert-butyl-4-hydroxyphenyl)propanoyloxymethyl]propyl] 3-(3,5-ditert-butyl-4-hydroxyphenyl)propanoate Chemical compound CC(C)(C)C1=C(O)C(C(C)(C)C)=CC(CCC(=O)OCC(COC(=O)CCC=2C=C(C(O)=C(C=2)C(C)(C)C)C(C)(C)C)(COC(=O)CCC=2C=C(C(O)=C(C=2)C(C)(C)C)C(C)(C)C)COC(=O)CCC=2C=C(C(O)=C(C=2)C(C)(C)C)C(C)(C)C)=C1 BGYHLZZASRKEJE-UHFFFAOYSA-N 0.000 description 10

- 238000012545 processing Methods 0.000 description 9

- 239000004408 titanium dioxide Substances 0.000 description 9

- 229920000126 latex Polymers 0.000 description 8

- 239000000047 product Substances 0.000 description 8

- 239000003795 chemical substances by application Substances 0.000 description 7

- 240000000491 Corchorus aestuans Species 0.000 description 6

- 235000011777 Corchorus aestuans Nutrition 0.000 description 6

- 235000010862 Corchorus capsularis Nutrition 0.000 description 6

- 229920002261 Corn starch Polymers 0.000 description 6

- 239000004744 fabric Substances 0.000 description 6

- 239000003963 antioxidant agent Substances 0.000 description 5

- 230000003078 antioxidant effect Effects 0.000 description 5

- 238000003825 pressing Methods 0.000 description 5

- 238000005299 abrasion Methods 0.000 description 4

- 238000013459 approach Methods 0.000 description 4

- 238000013461 design Methods 0.000 description 4

- 229910001385 heavy metal Inorganic materials 0.000 description 4

- 239000004816 latex Substances 0.000 description 4

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 229910052717 sulfur Inorganic materials 0.000 description 4

- 239000011593 sulfur Substances 0.000 description 4

- ODBCKCWTWALFKM-UHFFFAOYSA-N 2,5-bis(tert-butylperoxy)-2,5-dimethylhex-3-yne Chemical compound CC(C)(C)OOC(C)(C)C#CC(C)(C)OOC(C)(C)C ODBCKCWTWALFKM-UHFFFAOYSA-N 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- 239000004568 cement Substances 0.000 description 3

- 238000000354 decomposition reaction Methods 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000012766 organic filler Substances 0.000 description 3

- 238000006116 polymerization reaction Methods 0.000 description 3

- 239000003549 soybean oil Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- 235000019484 Rapeseed oil Nutrition 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 229920002678 cellulose Polymers 0.000 description 2

- 239000001913 cellulose Substances 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 238000010924 continuous production Methods 0.000 description 2

- 239000007799 cork Substances 0.000 description 2

- 239000000975 dye Substances 0.000 description 2

- 238000004049 embossing Methods 0.000 description 2

- 235000021323 fish oil Nutrition 0.000 description 2

- 239000011256 inorganic filler Substances 0.000 description 2

- 229910003475 inorganic filler Inorganic materials 0.000 description 2

- 239000011133 lead Substances 0.000 description 2

- XMGQYMWWDOXHJM-UHFFFAOYSA-N limonene Chemical compound CC(=C)C1CCC(C)=CC1 XMGQYMWWDOXHJM-UHFFFAOYSA-N 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- 239000000049 pigment Substances 0.000 description 2

- 239000004014 plasticizer Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 235000015112 vegetable and seed oil Nutrition 0.000 description 2

- 239000008158 vegetable oil Substances 0.000 description 2

- 238000004073 vulcanization Methods 0.000 description 2

- AZUYLZMQTIKGSC-UHFFFAOYSA-N 1-[6-[4-(5-chloro-6-methyl-1H-indazol-4-yl)-5-methyl-3-(1-methylindazol-5-yl)pyrazol-1-yl]-2-azaspiro[3.3]heptan-2-yl]prop-2-en-1-one Chemical compound ClC=1C(=C2C=NNC2=CC=1C)C=1C(=NN(C=1C)C1CC2(CN(C2)C(C=C)=O)C1)C=1C=C2C=NN(C2=CC=1)C AZUYLZMQTIKGSC-UHFFFAOYSA-N 0.000 description 1

- VOBUAPTXJKMNCT-UHFFFAOYSA-N 1-prop-2-enoyloxyhexyl prop-2-enoate Chemical compound CCCCCC(OC(=O)C=C)OC(=O)C=C VOBUAPTXJKMNCT-UHFFFAOYSA-N 0.000 description 1

- FIHBHSQYSYVZQE-UHFFFAOYSA-N 6-prop-2-enoyloxyhexyl prop-2-enoate Chemical compound C=CC(=O)OCCCCCCOC(=O)C=C FIHBHSQYSYVZQE-UHFFFAOYSA-N 0.000 description 1

- RSWGJHLUYNHPMX-UHFFFAOYSA-N Abietic-Saeure Natural products C12CCC(C(C)C)=CC2=CCC2C1(C)CCCC2(C)C(O)=O RSWGJHLUYNHPMX-UHFFFAOYSA-N 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 1

- 235000013162 Cocos nucifera Nutrition 0.000 description 1

- 244000060011 Cocos nucifera Species 0.000 description 1

- 229920000742 Cotton Polymers 0.000 description 1

- KHPCPRHQVVSZAH-HUOMCSJISA-N Rosin Natural products O(C/C=C/c1ccccc1)[C@H]1[C@H](O)[C@@H](O)[C@@H](O)[C@@H](CO)O1 KHPCPRHQVVSZAH-HUOMCSJISA-N 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- 235000011941 Tilia x europaea Nutrition 0.000 description 1

- 206010048245 Yellow skin Diseases 0.000 description 1

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000006701 autoxidation reaction Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000001311 chemical methods and process Methods 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- KRVSOGSZCMJSLX-UHFFFAOYSA-L chromic acid Substances O[Cr](O)(=O)=O KRVSOGSZCMJSLX-UHFFFAOYSA-L 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 238000009408 flooring Methods 0.000 description 1

- AWJWCTOOIBYHON-UHFFFAOYSA-N furo[3,4-b]pyrazine-5,7-dione Chemical compound C1=CN=C2C(=O)OC(=O)C2=N1 AWJWCTOOIBYHON-UHFFFAOYSA-N 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 150000002366 halogen compounds Chemical class 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 239000004571 lime Substances 0.000 description 1

- 239000004579 marble Substances 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- ZDHCZVWCTKTBRY-UHFFFAOYSA-N omega-Hydroxydodecanoic acid Natural products OCCCCCCCCCCCC(O)=O ZDHCZVWCTKTBRY-UHFFFAOYSA-N 0.000 description 1

- 150000001451 organic peroxides Chemical class 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 235000011837 pasties Nutrition 0.000 description 1

- 238000005453 pelletization Methods 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 239000008262 pumice Substances 0.000 description 1

- 239000010499 rapseed oil Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 150000003464 sulfur compounds Chemical class 0.000 description 1

- 238000005496 tempering Methods 0.000 description 1

- GJBRNHKUVLOCEB-UHFFFAOYSA-N tert-butyl benzenecarboperoxoate Chemical compound CC(C)(C)OOC(=O)C1=CC=CC=C1 GJBRNHKUVLOCEB-UHFFFAOYSA-N 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- KHPCPRHQVVSZAH-UHFFFAOYSA-N trans-cinnamyl beta-D-glucopyranoside Natural products OC1C(O)C(O)C(CO)OC1OCC=CC1=CC=CC=C1 KHPCPRHQVVSZAH-UHFFFAOYSA-N 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

- 150000003752 zinc compounds Chemical class 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06N—WALL, FLOOR, OR LIKE COVERING MATERIALS, e.g. LINOLEUM, OILCLOTH, ARTIFICIAL LEATHER, ROOFING FELT, CONSISTING OF A FIBROUS WEB COATED WITH A LAYER OF MACROMOLECULAR MATERIAL; FLEXIBLE SHEET MATERIAL NOT OTHERWISE PROVIDED FOR

- D06N1/00—Linoleum, e.g. linoxyn, polymerised or oxidised resin

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06N—WALL, FLOOR, OR LIKE COVERING MATERIALS, e.g. LINOLEUM, OILCLOTH, ARTIFICIAL LEATHER, ROOFING FELT, CONSISTING OF A FIBROUS WEB COATED WITH A LAYER OF MACROMOLECULAR MATERIAL; FLEXIBLE SHEET MATERIAL NOT OTHERWISE PROVIDED FOR

- D06N3/00—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof

- D06N3/16—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof with oil varnishes, i.e. drying oil varnishes, preferably linseed-oil-based; factice (sulfurised oils), Turkish birdlime, resinates reacted with drying oils; naphthenic metal salts

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S524/00—Synthetic resins or natural rubbers -- part of the class 520 series

- Y10S524/914—Floor covering compositions

Definitions

- the invention relates to a process for the production of flat structures such as floor or wall coverings, in particular for the production of multi-colored structured floor coverings and with the extensive use of natural starting materials.

- composite coverings which consist of a combination of a wear-resistant upper wear layer and a e.g. textile sub-layer exist.

- physical properties such as elasticity (bending behavior) and abrasion resistance are just as important as optical properties (design options) and physiological harmlessness as well as “environmentally neutral” disposal.

- the wear layers of the known synthetic floor coverings usually consist of a mixture of fillers and binders, with PVC, in particular, containing plasticizer having established itself as the binder (Ullmann, 4th edition, vol. 12, p. 23 ff.).

- PVC polyvinyl styrene

- plasticizer having established itself as the binder

- Homogeneous PVC coverings in particular have superior usage properties such as high abrasion resistance, good elasticity, low tendency to brittle fractures, recorded bonding and weldability, and also a wide range of design options. Because of the plasticizer and chlorine content, PVC coverings are increasingly subject to criticism.

- Linseed oil or other oils such as rapeseed oil, rape oil, soybean oil, fish oil or wood oil etc. in the presence of siccatives in the form of cobalt, manganese, lead and zinc compounds and air heated to a temperature between 100 to 200 ° C over a longer period of 10 or even more hours and the linoxyn thus formed further oxidized to linoleum cement at elevated temperatures with the addition of resins such as rosin and organic fillers such as cork flour and wood flour for several hours .

- linoleum is problematic in terms of disposal due to the proportion of heavy metals (0.5 to 2% by weight).

- the physical properties such as elasticity, abrasion resistance and elongation at break are far inferior to those of the PVC covering.

- the brittleness of linoleum does not allow it to be processed into homogeneous coverings.

- linoleum coverings cannot be produced in the variety of designs that are known from PVC coverings.

- the object of the invention is to provide a process for the production of flat structures such as floor or wall coverings which, without the use of heavy metal or halogen compounds, leads to coverings with high elasticity and elongation at break, low brittleness, good abrasion resistance and diverse design options.

- the process is intended to enable the use of naturally obtained raw materials to a large extent, without involving a time-consuming procedure such as to be dependent on the production of linoleum.

- the invention solves this problem by the following method steps:

- the invention is based on pretreated (pre-) polymerized natural oils of high viscosity, in particular stand oil from linseed oil or a mixture of linseed oil and wood oil with a viscosity of 10 to 100 [Pa.s] (at 20 ° C.) and / or corresponding synthetic oils , the latter having a molecular weight of 500 to 7,000, a dynamic viscosity of more than 0.5 [Pa.s] at 20 ° C and an iodine number (Wijs)> 200 [g / 100g].

- pretreated (pre-) polymerized natural oils of high viscosity in particular stand oil from linseed oil or a mixture of linseed oil and wood oil with a viscosity of 10 to 100 [Pa.s] (at 20 ° C.) and / or corresponding synthetic oils , the latter having a molecular weight of 500 to 7,000, a dynamic viscosity of more than 0.5 [Pa

- the unsaturated starting oils are mixed with fillers, a peroxide and possibly pigments to form a paste and converted to an intermediate I at a temperature of approx. 200 to 280 ° C., the oils (further) polymerizing and (partially) ) be networked.

- Organic or inorganic, granular or fibrous materials are used as fillers.

- Cork flour, wood flour, coconut or cotton fibers and starch are preferred as organic fillers, chalk, kaolin and pumice flour as inorganic fillers.

- Organic peroxides are preferably used as peroxides, in particular the peroxides mentioned in the table below are preferred:

- reaction temperature in the first process step should be substantially above the decomposition temperature of the peroxide, preferably around 20 to 130 ° C.

- the pasty mixture of filler, oils and peroxide can, for example, be applied in a thickness of 2 to 5 mm to a Teflon tape using a doctor blade and can be reacted continuously in a heating channel over a period of 2 1/2 to 3 hours at 250 ° C.

- the reaction (mass) temperatures are preferably 20 to 130 ° C above the decomposition temperatures of the individual peroxides.

- the cake which has become solid according to the reaction conditions can be ground to intermediate I after cooling and then processed further accordingly.

- Processing can also be carried out after the components have been mixed in, for example, an Eirisch mixer or in a kneader for 30 to 50 minutes and at a temperature of 210 to 220 ° C.

- a free-flowing intermediate product I is obtained.

- the polymerization or partial crosslinking can also be carried out on a roller in 40 to 60 min at 210 ° C.

- This processing process can also be carried out continuously on a so-called shear rolling mill at melt temperatures between 230 and 250 ° C.

- a shear roller mill is an open twin-screw extruder with two counter-rotating, profiled shear rollers that are accessible from the outside. The premixed material is continuously added to the nip, while the reaction product is also continuously processed into a uniform granulate via a pelletizing unit.

- a closed twin screw extruder can also be used.

- the chemical process is exothermic, i.e. Heat is released.

- the product must be cooled after the reaction. This can be done with air, but also with water.

- temperature control temperature control

- the intermediate product I obtained as above can be processed further like linoleum cement in the linoleum process and laminated with jute fabric. In this way, products are obtained - even if a jute fabric is incorporated - that are as brittle as linoleum. Compared to linoleum, however, this product has no heavy metals, and the processing process is shortened.

- the granulated or granular intermediate I produced according to the invention consisting essentially of prepolymerized and partially crosslinked oil and filler, can be further processed into flexible products by adding elastomers, in particular natural rubber, other fillers and a crosslinking agent, in particular peroxide are significantly superior to linoleum in their properties.

- the intermediate product I is mixed with an elastomer such as synthetic or natural rubber and / or a synthetic or natural rubber latex, organic or inorganic fillers, a crosslinking agent and possibly pigments (dye) and further crosslinked or polymerized at elevated temperature (2 Process step). Reinforcing properties can also be achieved by adding polyolefins.

- an elastomer such as synthetic or natural rubber and / or a synthetic or natural rubber latex, organic or inorganic fillers, a crosslinking agent and possibly pigments (dye) and further crosslinked or polymerized at elevated temperature (2 Process step).

- Reinforcing properties can also be achieved by adding polyolefins.

- the natural rubber latices such as Kagetex, Revertex and Revultex in combination with the prepolymerized oils and fillers such as chalk, kaolin and, preferably, peroxides as crosslinking agents and dyes

- the prepolymerized oils and fillers such as chalk, kaolin and, preferably, peroxides as crosslinking agents and dyes

- the surface can be needled to better evaporate the water before the web is embossed with an embossing roller and then crosslinked.

- the specified paste can also be processed on a roller or a shear mill at temperatures between 100 and 140 ° C., the rolled skin at 140 ° C. being pressed into sheets and crosslinked, while that obtained from the shear mill Granules can be processed continuously using one or more extruders in different colors using a double belt press or a knurled rolling mill with subsequent embossing and cross-linking to form a colored marble flooring.

- raw rubber can also be used in solid form, whereby the bales are cut and ground and the dry mixture produced therefrom with the other additives can be processed further via extruders, rolling mills, shear rolling mills etc.

- the crosslinking in the second process step is preferably carried out using peroxides, the temperature of the mass possibly even being below the crosslinking temperature recommended by the manufacturer.

- sulfur compounds can also be used as crosslinking agents in the second process step.

- the spreadable paste was knife-coated onto a jute fabric with a thickness of 3 mm, dried at 150 ° C. for 20 minutes, continuously perforated with a needle roller and heated to 150 ° C. in a channel for a further 20 minutes.

- the web product thus produced was punched and pressed at 150 ° C., 100 bar, for 5 minutes.

- the paste was applied to a jute fabric in accordance with Example 1 and processed further.

- the plate obtained was flexible and had a hardness of 75 Shore C.

- the rolling time was 10 minutes and the temperature was 140 ° C.

- the vulcanizing agent was then rolled in for a short period of time.

- Two of the 1.3 mm thick raw skins were processed at 140 ° C and 150 bar and 5 min to a 2 mm thick flexible plate, the hardness of which was 72 Shore C.

- the rolling time was 12 minutes and the temperature was 140 ° C.

- Batch 4a) was processed and crosslinked with the peroxide Luperox 101 according to Example 5 in the second operation.

- the proportion of peroxide in batch 6b) was 0.35% by weight.

- the flexible plate obtained had a Shore C hardness of 63.

- the rolling time was 15 minutes at a temperature of 100 ° C.

- Two 1.25 mm thick raw skins were pressed at 140 ° C and 150 bar in 10 min to a 2 mm thick flexible plate with a Shore C hardness of 78.

- Each roller had two separately adjustable temperature ranges, whereby the friction and the number of revolutions of both rollers were variable.

- a cylinder provided with holes of 4 mm in diameter was pressed hydraulically, the material pressed through the openings being cut into granules inside the cylinder and collected by a funnel located underneath.

- the paste was continuously added to the left of the gap.

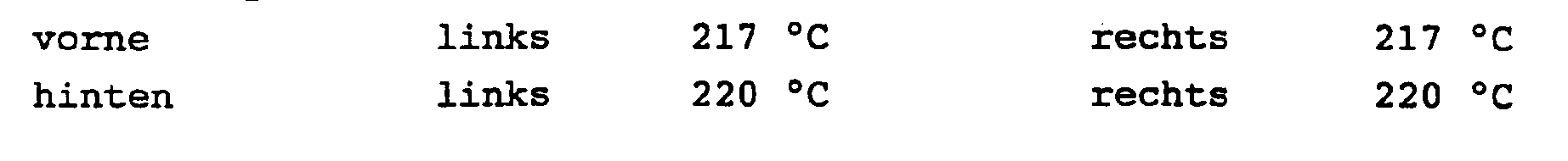

- the processing conditions were:

- the batches 8b) to 8d) were reworked and granulated in succession on the shear rolling mill under the following conditions.

- a multicolored, longitudinally structured, homogeneous covering with a Shore C hardness of 74 was obtained.

- the roll temperature was 140 ° C

- the rolling time before the addition of the vulcanizing agent 10 min and the pressing conditions were 140 ° C, 150 bar and 5 min pressing time.

- the material produced in this way is very suitable as a floor covering. Compared to linoleum, the special flexibility, lower brittleness and more favorable impression behavior are to be emphasized.

- the polymerization and crosslinking can also be controlled through the simultaneous use of different peroxides with different decomposition ranges and depending on the proportion of binder and the vegetable oil / natural rubber ratio in a wide range of flexibility and hardness.

- Table 2 shows the dependence of the Shore C hardness on the total binder content (stand oil + natural rubber) in the finished covering and stand oil / rubber ratio:

- the batch 11b) was processed for 10 minutes at a temperature of 140 ° C. on a rolling mill.

- the rolled skin was pressed under a press at 140 ° C. and 150 bar in 10 min to form a 2 mm thick plate.

- the hardness was 69 Shore C.

- the batch 12b) was rolled into a rolled skin at 110 ° C. in 15 minutes and then pressed into a 2 mm thick plate at 140 ° C. and 150 bar (pressing time 10 minutes).

- the hardness was 81 Shore C.

- the batch 13b) was processed on a roller in 10 minutes at 110 ° C. to a raw hide and then pressed at 140 ° C. and 150 bar in 10 minutes to form a 2 mm thick plate.

- the Shore C hardness was 68 to 69.

- the batch 14b) was processed on a rolling mill in 10 minutes at 110 ° C. to a raw hide and then at 140 ° C. and 150 bar in 10 minutes to a 2 mm thick plate.

- the hardness was 66 to 67 Shore C.

- the process according to the invention has the advantage over the linoleum process that it can be used without heat treatment for weeks at elevated temperatures, with short residence times using modern processing methods such as mixing, prepolymerizing, rolling, granulating, extruding, pre-crosslinking, compounding, shaping, pressing and crosslinking , whereby the crosslinkable unsaturated vegetable oils can be made flexible or elasticized in any way by the natural rubber portion, while the linoleum crosslinked by air oxidation has a brittle and brittle character.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Synthetic Leather, Interior Materials Or Flexible Sheet Materials (AREA)

- Manufacture Of Macromolecular Shaped Articles (AREA)

- Building Environments (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung von Flächengebilden wie Boden- oder Wandbelägen, insbesondere zur Herstellung von mehrfarbig strukturierten Fußbodenbelägen und unter weitgehender Verwendung von natürlichen Ausgangsmaterialien. Man unterscheidet hierbei homogene Beläge, die in ihrer gesamten Dicke die gleiche Rezepturzusammensetzung aufweisen, und Verbundbeläge, die aus einer Kombination einer verschleißfesten oberen Nutzschicht und einer z.B. textilen Unterschicht bestehen. Für die Qualität eines Bodenbelages sind physikalische Eigenschaften wie Elastizität (Biegeverhalten) und Abriebfestigkeit ebenso wesentlich wie optische Eigenschaften (Dessinierungsmöglichkeiten) und physiologische Unbedenklichkeit sowie "umweltneutrale" Entsorgung.

- Die Nutzschichten der bekannten synthetischen Bodenbeläge bestehen meist aus einer Mischung von Füllstoffen und Bindemitteln, wobei sich als Bindemittel insbesondere weichmacherhaltiges PVC durchgesetzt hat (Ullmann, 4. Aufl., Bd. 12, S. 23 ff.). Insbesondere homogene PVC-Beläge weisen überlegene Gebrauchseigenschaften wie hohe Abriebfestigkeit, gute Elastizität, geringe Neigung zu Sprödbrüchen, aufgezeichnete Verklebund Verschweißbarkeit und zudem vielfältige Dessinierungsmöglichkeiten auf. Wegen des Weichmacher- und Chlorgehaltes sind PVC-Beläge jedoch zunehmender Kritik ausgesetzt.

- Ein Bodenbelag, der weitgehend aus Naturstoffen hergestellt wird, ist Linoleum. Das Verfahren, das vor 100 Jahren entwikkelt wurde, hat sich bis heute nicht wesentlich geändert. Es werden Leinöl oder andere Öle wie Rapsöl, Rüböl, Sojaöl, Fischöl oder Holzöl etc. in Gegenwart von Sikkativen in Form von Kobalt-, Mangan-, Blei- und Zinkverbindungen und von Luft über einen längeren Zeitraum von 10 oder noch mehr Stunden auf eine Temperatur zwischen 100 bis zu 200 °C erhitzt und das so gebildete Linoxyn unter Zusatz von Harzen wie Kolophonium und organischen Füllstoffen wie Korkmehl und Holzmehl über mehrere Stunden wiederum bei erhöhten Temperaturen weiter zu Linoleumzement oxidiert. Die Weiterverbeitung des Linoleumzements über einen Kalander und Raschierung mit einem Jutegewebe wird danach durch einen langwierigen Autoxidationsprozeß in Temperkammern bei 60 bis 70 °C und 10 bis 14 Tagen abgelöst. Ein Verfahren, das sehr zeitraubend ist, trotz des Einsatzes von den prozeßbeschleunigenden Schwermetallverbindungen.

- Aus der DE-A-58 318 ist bekannt, den Oxidationsprozeß von Leinölfirnis mittels Sauerstoff abspaltender Mittel wie Chlorkalk, Chromsäure o. dgl. zu beschleunigen. Die Verwendung der hier genannten Oxidationsmittel ist für eine industrielle Anwendung problematisch und führt zu ungeeigneten Produkten, so daß dieses Verfahren keinen Einzug in die Praxis gefunden hat.

- Trotz weitgehenden Einsatzes von Naturstoffen ist Linoleum wegen des Anteils an Schwermetallen (0,5 bis 2 Gew.-%) in der Entsorgung problematisch. Darüber hinaus sind die physikalischen Eigenschaften wie Elastizität, Abriebfestigkeit und Bruchdehnung denen des PVC-Belages weit unterlegen-. Die Sprödigkeit von Linoleum läßt dessen Verarbeitung zu homogenen Belägen nicht zu. Linoleum-Beläge können darüber hinaus nicht in der Vielfalt von Dessinierungen hergestellt werden, wie sie von PVC-Belägen bekannt sind.

- Aufgabe der Erfindung ist es, ein Verfahren zur Herstellung von Flächengebilden wie Boden- oder Wandbelägen zur Verfügung zu stellen, das ohne Verwendung von Schwermetall- oder Halogenverbindungen zu Belägen mit hoher Elastizität und Bruchdehnung, geringer Sprödigkeit, guter Abriebfestigkeit und vielfältigen Dessinierungsmöglichkeiten führt. Insbesondere soll das Verfahren die weitgehende Verwendung natürlich gewonnener Rohstoffe ermöglichen, ohne auf eine zeitaufwendige Verfahrensweise wie bei der Linoleumherstellung angewiesen zu sein.

- Die Erfindung löst diese Aufgabe durch folgende Verfahrensschritte:

-

- a) 20 bis 40 Gew.-% eines oder mehrerer Öle der Gruppe

- a₁) Standöl aus Naturölen wie Leinöl, Holzöl, Sojaöl oder anderen Naturölen oder deren Mischungen,

- a₂) polymeres, künstliches oder natürliches Öl mit einem mittleren Molekulargewicht zwischen 500 und 7.000, einer dynamischen Viskosität (20 °C) von >0,5 [Pa.s] und einer Jodzahl (Wijs) >200 [g/100g],

- b) 50 bis 75 Gew.-% Füllstoffe und

- c) ein Peroxid

- Die Erfindung geht aus von vorbehandelten (vor-)polymerisierten Naturölen hoher Viskosität, insbesondere Standöl aus Leinöl oder einer Mischung aus Leinöl und Holzöl mit einer Viskosität von 10 bis 100 [Pa.s] (bei 20 °C) und/oder entsprechenden synthetischen Ölen, wobei letztere ein Molekulargewicht von 500 bis 7.000, eine dynamische Viskosität von mehr als 0,5 [Pa.s] bei 20 °C und eine Jodzahl (Wijs) >200 [g/100g] aufweisen.

- Die ungesättigten Ausgangsöle werden in einem ersten Verfahrensschritt mit Füllstoffen, einem Peroxid und ggf. Pigmenten zu einer Paste gemischt und bei einer Temperatur von ca. 200 bis 280 °C zu einem zwischenprodukt I umgesetzt, wobei die Öle (weiter) polymerisiert und (teil-)vernetzt werden.

- Als Füllstoffe werden organische oder anorganische, körnige oder faserförmige Materialien eingesetzt. Als organische Füllstoffe werden Korkmehl, Holzmehl, Kokos- oder Baumwollfasern sowie Stärke bevorzugt, als anorganische Füllstoffe Kreide, Kaolin und Bimsmehl.

-

- Überraschend hat sich herausgestellt, daß die Reaktionstemperatur bei dem ersten Verfahrensschritt wesentlich oberhalb der Zersetzungstemperatur des Peroxids liegen sollte, bevorzugt um 20 bis 130 °C.

- Das pastenförmige Gemisch aus Füllstoff, Ölen und Peroxid läßt sich beispielsweise in 2 bis 5 mm Stärke auf ein Teflonband über ein Rakelmesser auftragen und in einem Wärmekanal kontinuierlich in einem Zeitraum von 2 1/2 bis 3 Std. bei 250 °C umsetzen. Die Reaktions(masse-)temperaturen liegen vorzugsweise 20 bis 130 °C über den Zersetzungstemperaturen der einzelnen Peroxide.

- Der nach den Reaktionsbedingungen festgewordene Kuchen läßt sich nach dem Abkühlen zu dem Zwischenprodukt I mahlen und danach entsprechend weiterverarbeiten.

- Die Verarbeitung läßt sich ebenso, nach der Mischung der Komponenten in beispielsweise einem Eirisch-Mischer oder in einem Kneter während 30 bis 50 min und bei einer Temperatur von 210 bis 220 °C vornehmen. Man erhält dabei ein rieselfähiges Zwischenprodukt I.

- Die Polymerisation bzw. Teilvernetzung läßt sich aber auch in 40 bis 60 min bei 210 °C auf einer Walze durchführen.

- Kontinuierlich kann dieser Verarbeitungsprozeß auch auf einem sogenannten Scherwalzwerk bei Massetemperaturen zwischen 230 und 250 °C erfolgen. Ein Scherwalzwerk ist ein offener Doppelschneckenextruder mit zwei gegenläufig arbeitenden, von außen zugänglichen, profilierten Scherwalzen. Das vorgemischte Material wird kontinuierlich in den Walzenspalt zugegeben, während das Reaktionsprodukt ebenso kontinuierlich über ein angesetztes Granulieraggregat zu einem gleichmäßigen Granulat verarbeitet wird. Ein geschlossener Doppelschneckenextruder kann ebenfalls verwendet werden.

- Der chemische Prozess ist exotherm, d.h. Wärme wird frei. Das Produkt muß nach der Umsetzung gekühlt werden. Dieses kann mit Luft, aber auch mit Wasser erfolgen. Bei Durchführung des ersten Verfahrensschrittes (Herstellung des Zwischenproduktes I) ist insbesondere bei Verwendung geschlossener Vorrichtungen (Kneter, geschlossener Doppelschneckenextruder) auf eine genaue Temperaturführung (Temperaturregelung) zu achten, um eine Überhitzung des Zwischenproduktes zu vermeiden.

- Es lassen sich bei dem Vorpolymerisationsprozeß der Naturöle mit Peroxiden noch Beschleuniger und flexibilisierende Komponenten zusetzen wie Acrylate, HDDA (Hexandioldiacrylat), Zitronensäure, Wollfett, Terpene. Der Zusatz der Peroxide schafft erst die Voraussetzung für die schnelle Reaktionsfähigkeit dieses Systems. Die Behandlung der Naturöle wie Leinöl, Sojaöl, Rapsöl, Fischöl oder Holzöle oder auch deren Umsetzungsprodukte mit Luft zu geblasenen Ölen führt, im Gegensatz zu den erfindungsgemäß eingesetzten vorbekannten Naturölen, unter den oben angeführten Bedingungen noch zu keiner trockenen Vorpolymerisation. Die Produkte bleiben viskos oder klebrig.

- Im einfachsten Fall kann das wie vorstehend gewonnene Zwischenprodukt I wie Linoleumzement beim Linoleumprozeß weiterverarbeitet und mit Jutegewebe kaschiert werden. Man erhält so Produkte - auch bei Einarbeitung eines Jutegewebes - die eine ähnliche Sprödigkeit wie Linoleum aufweisen. Gegenüber Linoleum weist dieses Produkt jedoch keinerlei Schwermetalle auf, auch ist der Verarbeitungsprozeß verkürzt.

- Überraschend wurde gefunden, daß man das erfindungsgemäß hergestellte, im wesentlichen aus vorpolymerisiertem und teilvernetztem Öl und Füllstoff bestehende, granulierte oder gekörnte Zwischenprodukt I durch Zusatz von Elastomeren, insbesondere Naturkautschuk, weiteren Füllstoffen sowie einem Vernetzungsmittel, insbesondere Peroxid, zu flexiblen Produkten weiterverarbeiten kann, die in ihren Eigenschaften denen des Linoleums wesentlich überlegen sind.

- Hierzu wird das Zwischenprodukt I mit einem Elastomer wie Kunst- oder Naturkautschuk und/oder ein Kunst- oder Naturkautschuk-Latex, organischen oder anorganischen Füllstoffen, einem Vernetzungsmittel sowie ggf. Pigmenten (Farbstoff) vermischt und bei erhöhter Temperatur weiter vernetzt bzw. auspolymerisiert (2. Verfahrensschritt). Man kann auch verstärkende Eigenschaften durch den Zusatz von Polyolefinen erzielen.

-

- a) 5 bis 70 Gew.-% Zwischenprodukt I

- b) 5 bis 60 Gew.-% eines elastomeren Natur- oder Kunststoffes wie Naturkautschuk-Latex, Synthesekautschuk-Latex, Naturkautschuk, Synthesekautschuk, EPM, EPDM,

- c) 10 bis 70 Gew.-% Füllstoff,

- d) 0,5 bis 7 Gew.-% eines oder mehrerer Vernetzungsmittel aus der Gruppe

- d₁) schwefelhaltiges Vernetzungsmittel

- d₂) Peroxid

- Es lassen sich zum einen die Naturkautschuk-Latices wie Kagetex , Revertex und Revultex in Rombination mit den vorpolymerisierten Ölen und Füllstoffen wie Kreide, Kaolin sowie bevorzugt Peroxiden als Vernetzungsmittel und Farbstoffen nach dem Streichverfahren als Paste auf ein Endlosband oder ein Jutegewebe aufrakeln - wobei das Wasser im Wärmekanal verdunsten kann und die endgültige Polymerisation weiterläuft, ggf. kann die Oberfläche zum besseren Verdunsten des Wassers noch genadelt werden, bevor die Bahnenware oberflächenmäßig mit einem Prägewalzwerk geprägt und danach vernetzt wird.

- Die vorgegebene Paste läßt sich auch über eine Walze oder ein Scherwalzwerk bei Temperaturen zwischen 100 und 140 °C verareiten, wobei das Walzfell bei 140 °C zu Platten verpreßt und vernetzt werden kann, während das aus dem Scherwalzwerk gewonnene Granulat über einen oder mehrere Extruder in unterschiedlichen Farben auch kontinuierlich über eine Doppelbandpresse oder ein gerändeltes Walzwerk mit anschließender Prägung und Vernetzung zu einem farbig marmorierten Bodenbelag verarbeitet werden kann. Anstelle der Kautschuk-Latices läßt sich auch Rohkautschuk in fester Form einsetzen, wobei die Ballen geschnitten und gemahlen werden und das daraus mit den übrigen Zuschlagstoffen hergestellte trockene Gemisch über Extruder, Walzwerk, Scherwalzwerk etc. weiterverarbeitet werden kann.

- Die Vernetzung im 2. Verfahrensschritt erfolgt bevorzugt mit Peroxiden, wobei die Temperatur der Masse ggf. sogar unterhalb der vom Hersteller empfohlenen Vernetzungstemperatur liegen kann.

- Ggf. können auch Schwefelverbindungen als Vernetzungsmittel im 2. Verfahrensschritt eingesetzt werden.

- Eine Mischung aus

- 1a)

- 24,9 Gew.-%

- Leinöl-Standöl (Viskosität 80 [Pa.s], Fa. Vereinigte Uerdinger Ölwerke, Handelsbezeichnung: Leinöl-Standöl 800),

- 1,25 Gew.-%

- Wollfett,

- 0,5 Gew.-%

- Peroxid 2,5-Dimethyl-2,5-di-(t-burylperoxi)hexan (Luperox 101, Fa. Luperox GmbH, Grünzburg),

- 1 Gew.-%

- Holzmehl (C 120 F, Fa. Cellulose-Füllstoff-Fabrik, Mönchengladbach),

- 2 Gew.-%

- Dipenten,

- 1,6 Gew.-%

- Zitronensäure,

- 67,75 Gew.-%

- Kreide (Juraperle MHM, Ulmer Füllstoff Vertrieb),

- 1 Gew.-%

- Farbe rot

- Das gemahlene Zwischenprodukt I (1a) wurde entsprechend folgender Rezeptur zu einer pastenförmigen Masse mit anderen Zusatzstoffen gemischt:

- 1b)

- 20 Gew.-%

- 1a),

- 49 Gew.-%

- Kautschuk-Latex (Kagetex FA 60 %ig, Fa. Kautschuk Gesellschaft, Frankfurt),

- 2 Gew.-%

- Vulkanisationshilfsmittel (Suplon 182 T, Fa. Synthomer Chem.),

- 2 Gew.-%

- Holzmehl (C 120 F),

- 25 Gew.-%

- Kaolin (RC 32 R, Fa. Sachtleben Chemie GmbH),

- 2 Gew.-%

- Schwefel-Vulkanisationsmittel (MC 12 V, Fa. Synthomer GmbH, Frankfurt)

- Die streichfähige Paste wurde auf ein Jutegewebe in einer Stärke von 3 mm aufgerakelt, 20 min bei 150 °C getrocknet, mit einer Nadelwalze kontinuierlich perforiert und weitere 20 min in einem Kanal auf 150 °C erwärmt.

- Die so hergestellte Bahnenware wurde gestanzt und bei 150 °C, 100 bar, 5 min verpreßt.

- Es entstand eine elastische gewebeverstärkte Fliese.

- Eine Mischung aus

- 2a)

- 29,3 Gew.-%

- Holzöl-Leinöl-Standöl (Holzöl-Leinöl-Standöl 90/10, Fa. Verenigte Uerdinger Ölwerke),

- 0,66 Gew.-%

- Verlaufshilfsmittel (Byk 2600, Fa. Byk Chemie, Wesel),

- 0,44 Gew.-%

- Verlaufshilfsmittel (Bentone LT, Fa. Kronos Titan GmbH),

- 1,8 Gew.-%

- Zitronensäure,

- 1,8 Gew.-%

- Stärke (Spezialstärke 03430, Fa. Maizena, Hamburg),

- 36,50 Gew.-%

- Kreide (Juraperle MHM, Ulmer Füllstoff-Vertrieb),

- 27,40 Gew.-%

- Kaolin ( RC 32 K, Sachtleben Chemie, Frankfurt ),

- 1,2 Gew.-%

- Peroxid (Percadox 14-90 K, Akzo Chemie)

- 0,9 Gew.-%

- Farbe gelb

- 2b)

- 12,7 Gew.-%

- Zwischenprodukt I aus 2a),

- 38,1 Gew.-%

- Kautschuk-Latex (Kagetex FA 60 %ig),

- 2,5 Gew.-%

- Schwefel-Vulkanisationsmittel (MC 12 V),

- 1,7 Gew.-%

- Vulkanisationshilfsmittel (Suplon 182 T),

- 12,7 Gew.-%

- Kreide (Juraperle MHM),

- 25,5 Gew.-%

- Kreide (Calcilit 100, Fa. Alpha Füllstoff, Köln),

- 6,8 Gew.-%

- Füllstoff Kaolin (RC 32 K).

- Die Paste wurde entsprechend Beispiel 1 auf ein Jutegewebe aufgetragen und weiterverarbeitet.

- Ein Ansatz bestehend aus

- 3a)

- 28,00 Gew.-%

- Holzöl-Leinöl-Standöl (Holzöl-Leinöl-Standöl 90/10),

- 1,13 Gew.-%

- Peroxid (Percadox 14-40/K, Akzo Chemie),

- 1,69 Gew.-%

- Stärke (Spezialstärke 03430, Fa. Maizena),

- 1,69 Gew.-%

- Zitronensäure,

- 0,56 Gew.-%

- Verlaufshilfsmittel (Byk 2600),

- 9,40 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 57,53 Gew.-%

- Kreide (Juraperle MHM)

- 3b)

- 14,4 Gew.-%

- Rohkautschuk (14 mm Mahlstücke Rubber SIR 5 L, Fa. Kautschukgesellschaft, Frankfurt) zur Rohfellbildung auf ein auf 110 °C beheiztes Walzwerk gegeben und danach

- 24 Gew.-%

- Zwischenprodukt I aus 3a,

- 9,6 Gew.-%

- Holzmehl (Technocell FB 120, Cellulose Füllstoff Fabrik, Mönchengladbach),

- 43,35 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 0,32 Gew.-%

- Titandioxid (RN 57 P, Titangesellschaft, Leverkusen),

- 1,92 Gew.-%

- Polyethylen (Baylon 23 L 100, Fa. Bayer, Leverkusen),

- 2,72 Gew.-%

- Dicumylperoxid (Luperco 540-CD, Fa. Luperox GmbH),

- 3,69 Gew.-%

- Peroxid (Luperox P, tert.-butylperbenzoat, Fa. Luperox GmbH),

- Die erhaltene Platte war flexibel und besaß eine Härte von 75 Shore C.

- Ein Ansatz bestehend aus

- 4a)

- 28,00 Gew.-%

- Holzöl-Leinöl-Standöl (Holzöl-Leinöl-Standöl 90/10),

- 1,13 Gew.-%

- Peroxid (Percadox 14-40/K,Akzo Chemie),

- 1,69 Gew.-%

- Stärke (Spezialstärke 03430, Fa. Maizena),

- 1,69 Gew.-%

- Zitronensäure,

- 0,56 Gew.-%

- Verlaufshilfsmittel (Byk 2600),

- 9,40 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 55,73 Gew.-%

- Kreide (Juraperle MHM),

- 1,8 Gew.-%

- Farbe (Titandioxid RN 57 P),

- 4b)

- 14,9 Gew.-%

- Rohkautschuk (Rubber SIR 5) zur Rohfellbildung auf ein auf 110 °C beheiztes Walzwerk gegeben und danach

- 25 Gew.-%

- Zwischenprodukt I aus 4a),

- 10 Gew.-%

- Holzmehl (Technocell FB 80),

- 44,8 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 0,3 Gew.-%

- Farbe (Titandioxid RN 57 P),

- 2 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 3 Gew.-%

- Vulkanisationsmittel (MC 12 V)

- Die Walzdauer betrug 10 min und die Temperatur 140 °C. Danach wurde das Vulkanisationsmittel in einem kurzen Zeitraum eingewalzt. Zwei der 1,3 mm starken Rohfelle wurden bei 140 °C und 150 bar und 5 min zu einer 2 mm starken flexiblen Platte verarbeitet, deren Härte 72 Shore C betrug.

- Es wurde entsprechend dem Beispiel 4 verfahren, wobei anstelle des Vulkanisationsmittels MC 12 V das Peroxid Luperox 130 eingesetzt wurde:

- 5b)

- 15,1 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 25,2 Gew.-%

- Zwischenprodukt I aus Beispiel 4a),

- 10 Gew.-%

- Holzmehl (Technocell FB 80),

- 47 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 0,35 Gew.-%

- Farbe (Titandioxid RN 57 P),

- 2 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 0,35 Gew.-%

- Peroxid (Luperox 130).

- Die Walzdauer betrug 12 min und die Temperatur 140 °C.

- Zwei Rohfelle wurden in einer Dicke von 1,35 mm abgezogen und 10 min bei 140 °C und unter 150 bar zu einer 2 mm starken flexiblen Platte verpreßt, deren Shore C-Härte 68 betrug.

- Der Ansatz 4a) wurde im zweiten Arbeitsvorgang mit dem Peroxid Luperox 101 entsprechend dem Beispiel 5 verarbeitet und vernetzt. Der Anteil des Peroxids im Ansatz 6b) betrug 0,35 Gew.-%. Die erhaltene flexible Platte besaß eine Shore C-Härte von 63.

- Zugrundegelegt wurde wieder der vorpolymerisierte Ansatz 4a), der dann nach Vorgabe des Kautschuks weiterverarbeitet wurde:

- 7b)

- 14,7 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 24,4 Gew.-%

- Zwischenprodukt I aus Beispiel 4a),

- 9,8 Gew.-%

- Holzmehl (Technocell FB 80),

- 48,8 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 1,97 Gew.-%

- Farbe rot,

- 0,33 Gew.-%

- Peroxid (Luperox 101),

- Die Walzdauer betrug 15 min bei einer Temperatur von 100 °C. Zwei 1,25 mm starke Rohfelle wurden bei 140 °C und 150 bar in 10 min zu einer 2 mm starken flexiblen Platte mit einer Shore C-Härte von 78 verpreßt.

- Die folgende Mischung wurde in einem Planetenmischer hergestellt:

- 8a)

- 28,20 Gew.-%

- Holzöl-Leinöl-Standöl (Holzöl-Leinöl-Standöl 90/10),

- 1,13 Gew.-%

- Peroxid (Percadox 14-40),

- 1,69 Gew.-%

- Stärke (Spezialstärke 03430),

- 1,69 Gew.-%

- Zitronensäure,

- 0,56 Gew.-%

- Verlaufshilfsmittel (Byk 2600),

- 9,40 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 57,33 Gew.-%

- Kreide (Juraperle MHM).

- Die Weiterverarbeitung erfolgte auf einem offenen kontinuierlichen Misch- und Scherwalzenextruder (Typ: COMET CMS 200-1500), der aus zwei mit Nuten versehenen Walzen bestand. Die erste Walze besaß 18 Nuten in 1,5 mm Tiefe und 8 mm Breite bei einem Steigungswinkel von 30° und die zweite Walze zusätzlich zwei Steilnuten in 8 mm Breite und 1 mm Tiefe mit 75° Steigung und um 180° versetzt angeordnet.

- Jede Walze besaß zwei separat einstellbare Temperaturbereiche, wobei Friktion und Umdrehungszahlen beider Walzen variabel waren.

- Am Ende der ersten Walze wurde ein mit Löchern von 4 mm Durchmesser versehener Zylinder hydraulisch angepreßt, wobei das durch die Öffnungen gepreßte Material im Inneren des Zylinders zu Granulat geschnitten und von einem darunter befindlichen Trichter aufgefangen wurde. Die Paste wurde links in den Spalt kontinuierlich aufgegeben. Die Verarbeitungsbedingungen waren:

-

- links

- 3 mm

- rechts

- 1 mm

- Das so gefertigte Granulat 8a) wurde mit verschieden eingefärbten Kautschukansätzen gemischt:

- 8b)

- 15 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 24 Gew.-%

- Zwischenprodukt I aus 8a),

- 10 Gew.-%

- Holzmehl (Technocell FB 80),

- 47,65 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 1,0 Gew.-%

- Farbe blau,

- 0,35 Gew.-%

- Peroxid (Luperox 101),

- 2,0 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 8c)

- 15 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 24 Gew.-%

- Zwischenprodukt I aus 8a),

- 10 Gew.-%

- Holzmehl (Technocell FB 80),

- 47,65 Gew.-%

- Füllstoff Kaolïn (RC 32 K),

- 1,0 Gew.-%

- Farbe rot,

- 0,35 Gew.-%

- Peroxid (Luperox 101),

- 2,0 Gew.-%

- Polyethylen (Baylon 23 L 100).

- 8d)

- 15 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 24 Gew.-%

- Zwischenprodukt I aus 8a),

- 10 Gew.-%

- Holzmehl (Technocell FB 80),

- 47,65 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 1,0 Gew.-%

- Farbe grün,

- 0,35 Gew.-%

- Peroxid (Luperox 101),

- 2,0 Gew.-%

- Polyethylen (Baylon 23 L 100).

-

-

- links

- 0,4 mm

- rechts

- 1mm

-

- vorne

- 29,4

- hinten

- 22,8

- Die verschiedenfarbigen Granulate wurden zu gleichen Gewichtsteilen gemischt und auf eine Walze gegeben, die folgende Verfahrenseinstellung besaß:

- Walzentemperaturen

- : 110 °C

- Walzenspalt

- : 0,8 mm

- Umdrehungsgeschwindigkeit

- : vorne 10 m/min hinten 7 m/min

- Sobald sich ein geschlossenes Fell gebildet hat, wurde es abgenommen.

- Es wurden vier mal 0,7 mm starke Felle aufeinandergelegt und unter einer Presse verdichtet; Temperatur 140 °C, Druck 150 bar, Preßzeit 10 min.

- Es wurde ein mehrfarbiger, längsstrukturierter, homogener Belag mit einer Shore C-Härte von 74 erhalten.

- Ein vorpolymerisierter Ansatz (Zwischenprodukt I) nach Beispiel 4a) wurde wie folgt auf einem Walzwerk compoundiert:

- 9b)

- 15,4 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 25,7 Gew.-%

- Zwischenprodukt I aus Beispiel 4a),

- 10,3 Gew.-%

- Holzmehl (Technocell FB 80),

- 48,1 Gew.-%

- Füllstoff Kaolin (RC 32 K)

- 0,2 Gew.-%

- Farbe rot,

- 0,30 Gew.-%

- schwefelhaltiges Vernetzungsmittel(MC 12 V).

- Die Walzentemperatur betrug 140 °C, die Walzzeit vor der Zugabe des Vulkanisationsmittels 10 min und die Preßbedingungen waren 140 °C, 150 bar und 5 min Preßzeit.

- Das so hergestellte Material eignet sich sehr gut als Fußbodenbelag. Gegenüber Linoleum sind die besondere Flexibilität, geringere Sprödigkeit und ein günstigeres Eindruckverhalten hervorzuheben.

-

- Die Polymerisation und Vernetzung läßt sich auch durch gleichzeitigen Einsatz verschiedener Peroxide mit unterschiedlichen Zersetzungsbereichen und in Abhängigkeit vom Bindemittelanteil und dem Pflanzenöl-/Naturkautschuk-Verhältnis in einem weiten Bereich der Flexibilisierung und des Härtegrades steuern.

- Eine vergleichende Serie wurde mit dem Ansatz 8a) und Rohkautschuk-Ansatz 10b), der unter variablen Bindemittel-Anteilen und Verhältnissen auf der Walze verarbeitet und anschließend zu Platten verpreßt wurde, durchgeführt. Die gemessenen Shore C-Härten zwischen 51 und 83 geben einen Teilaspekt der Möglichkeiten des erfindungsgemäßen Verfahrens wieder.

- 10b)

- X Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- Y Gew.-%

- Zwischenprodukt I aus Beispiel 8a),

- Z Gew.-%

- Füllstoff-Gemisch Kaolin/Juraperle,

- 3 Gew.-%

- Farbe (Titandioxid RN S 7 P),

- 2 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 0,5 Gew.-%

- Antioxidanz (Irganox 1010),

- 2,89 Gew.-%

- Peroxid (Luperco S40-CD),

- 0,38 Gew.-%

- Peroxid (Luperox P).

-

- Das Zwischenprodukt I gemäß Beispiel 3a) wurde wie folgt in einem zweiten Arbeitsschritt weiterverarbeitet:

- 11b)

- 71 Gew.-%

- Zwischenprodukt I gemäß Beispiel 3a),

- 10 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 10 Gew.-%

- Holzmehl (FB 120),

- 0,3 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 3 Gew.-%

- Farbe (Titandioxid RN 57 P),

- 2 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 0,5 Gew.-%

- Antioxidanz (Irganox 1010),

- 2,82 Gew.-%

- Peroxid (Luperco 540-CD 40 %ig),

- 0,38 Gew.-%

- Peroxid (Luperox P 98 %ig).

- Der Ansatz 11b) wurde 10 min bei einer Temperatur von 140 °C auf einem Walzwerk verarbeitet. Das Walzfell wurde unter einer Presse bei 140 °C und 150 bar in 10 min zu einer 2 mm starken Platte verpeßt. Die Härte betrug 69 Shore C.

- Das Zwischenprodukt I gemäß Beispiel 3a) wurde in einem zweiten Arbeitsschritt mit einem Ethylen-Propylen-Dien-Terpolymer (EPDM) wie folgt verarbeitet:

- 12a)

- 25 Gew.-%

- Zwischenprodukt I gemäß Beispiel 3a),

- 15 Gew.-%

- EPDM (Buna AP 437, Hüls AG),

- 10 Gew.-%

- Holzmehl (Technocell FB 120),

- 41,3 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 3 Gew.-%

- Farbe (Titandioxid RN 57 P),

- 2 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 0,5 Gew.-%

- Antioxidanz (Irganox 1010),

- 2,82 Gew.-%

- Peroxid (Luperco 540-CD 40 %ig),

- 0,38 Gew.-%

- Peroxid (Luperox P 98 %ig).

- Der Ansatz 12b) wurde in 15 min bei 110 °C zu einem Walzfell ausgewalzt und danach zu einer 2 mm starken Platte bei 140 °C und 150 bar abgepreßt (Preßdauer 10 min). Die Härte betrug 81 Shore C.

- Die folgende Mischung wurde in einem Planetenmischer hergestellt:

- 13a)

- 14,1 Gew.-%

- Holzöl-Leinöl-Standöl (Holzöl-Leinöl-Standöl 90: 10),

- 14,1 Gew.-%

- polymeres Öl (Polyöl Hüls 130, Fa. Hüls AG, Marl),

- 1,13 Gew.-%

- Peroxid (Percadox 14-40 K, 40 %ig),

- 1,67 Gew.-%

- Stärke (Spezialstärke 03430),

- 1,69 Gew.-%

- Zitronensäure,

- 0,56 Gew.-%

- Verlaufshilfsmittel (Bük 2600),

- 9,4 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 57,35 Gew.-%

- Kreide (Juraperle (MHM),

- 13b)

- 15 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 25 Gew.-%

- Zwischenprodukt I (13a),

- 10 Gew.-%

- Holzmehl (Technocell FB 120),

- 41,3 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 3 Gew.-%

- Farbe (Titandioxid RN 57 P),

- 2 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 0,5 Gew.-%

- Antioxidanz (Irganox 1010),

- 2,82 Gew.-%

- Peroxid (Luperco 540-CD),

- 0,38 Gew.-%

- Peroxid (Luperox P).

- Der Ansatz 13b) wurde auf einer Walze in 10 min bei 110 °C zu einem Rohfell verarbeitet und anschließend bei 140 °C und 150 bar in 10 min zu einer 2 mm starken Platte verpreßt. Die Shore-C-Härte betrug 68 bis 69.

- Der Ansatz

- 14a)

- 28,2 Gew.-%

- polymeres Öl (Polyöl Hüls 130),

- 1,13 Gew.-%

- Peroxid (Percadox 14-40 K),

- 1,69 Gew.-%

- Stärke (Spezialstärke 03430),

- 1,69 Gew.-%

- Zitronensäure,

- 0,56 Gew.-%

- Verlaufshilfsmittel (Bük 2600),

- 9,4 Gew.-%

- Füllstoff Kaolin (RC 32 K),

- 57,33 Gew.-%

- Kreide (Juraperle MHM),

- 14b)

- 15 Gew.-%

- Naturkautschuk (Rubber SIR 5 L),

- 25 Gew.-%

- Zwischenprodukt I (14a),

- 10 Gew.-%

- Holzmehl (Technocell FB 120),

- 41,3 Gew.-%

- Füllstoff Kaolin (R 32 K),

- 3 Gew.-%

- Farbe (Titandioxid RN 57 P),

- 2 Gew.-%

- Polyethylen (Baylon 23 L 100),

- 0,5 Gew.-%

- Antioxidanz (Irganox 1010),

- 2,82 Gew.-%

- Peroxid (Luperco 540-CD),

- 0,38 Gew.-%

- Peroxid (Luperox C).

- Der Ansatz 14b) wurde auf einem Walzwerk in 10 min bei 110 °C zu einem Rohfell verarbeitet und danach bei 140 °C und 150 bar in 10 min zu einer 2 mm starken Platte verpreßt. Die Härte betrug 66 bis 67 Shore C.

- Das erfindungsgemäße Verfahren besitzt den Vorteil gegenüber dem Linoleumverfahren, daß es sich ohne wochenlange Temperung bei erhöhten Temperaturen, mit kurzen Verweilzeiten unter Einsatz moderner Verarbeitungsverfahren wie mischen, vorpolymerisieren, walzen, granulieren, extrudieren, vorvernetzen, compoundieren, verformen, verpressen und vernetzen, anwenden läßt, wobei durch den Naturkautschukanteil die vernetzbaren ungesättigten Pflanzenöle in beliebiger Weise flexibilisiert oder elastifiziert werden können, während das durch Luftoxidation vernetzte Linoleum einen spröden und brüchigen Charakter aufweist.

- Die in den Beispielen geschilderte Verfahrenstechnik läßt sich natürlich auch - analog dem Scherwalzverfahren zur kontinuierlichen Granulatherstellung - auf Walzen, Kalander oder auch Doppelbandpressen zur kontinuierlichen Bahnenwarenherstellung einsetzen, wobei vor der Endvernetzung das Material noch geprägt werden kann.

wird bei einer Temperatur von 200 bis 280 °C zu einem teilpolymerisierten und teilvernetzten Zwischenprodukt I in Form eines Granulates oder Mahlgutes verarbeitet, das anschließend, ggf. unter weiterer Zugabe von Bindemitteln und Zuschlagstoffen, weiterverarbeitet wird zu den Flächengebilden.

gemischt und bei erhöhter Temperatur vernetzt bzw. polymerisiert.

wird in ein Planetenrührwerk eingegeben und in 5 min zu einer Paste homogenisiert und mit einem Rakelmesser in 2,2 mm Stärke auf ein Endlosteflonband aufgetragen und in einem Wärmekanal von 4 m Länge auf eine Temperatur von 255 °C bei einer Geschwindigkeit von 0,15 m/min erhitzt. Das aus dem Kanal ausgetretene trockene Material wurde gekühlt und anschließend in Stücke gebrochen und gemahlen (Siebweite 1 mm) zu dem Zwischenprodukt I.

wurde entsprechend Beispiel 1 in 4 mm Stärke auf ein Endlosband aufgetragen und in einem 4 m langen Wärmekanal bei 245 °C und bei einer Geschwindigkeit von 0,05 m/min umgesetzt und anschließend zerkleinert. Das so gefertigte Zwischenprodukt I wurde in 5 min in einem Misch-Dissolver mit folgenden Zusatzstoffen zu einer streichfähigen Paste verarbeitet:

wurde in einem Planetenrührer gemischt und entsprechend Beispiel 1 zu einem Mahlgut weiterverarbeitet (Zwischenprodukt I). In einem zweiten Verarbeitungsschritt wurden zunächst

zugesetzt. Nach 10 min Walzdauer wurde ein 0,65 mm starkes, homogenes Rohfell ausgezogen, das 4-schichtig aufgelegt zu einer 2 mm starken Platte 10 min Preßzeit bei 140 °C und 150 bar abgepreßt wurde.

wurde in einem Planetenrührer gemischt und entsprechend Beispiel 1 zu einem Mahlgut weiterverarbeitet (Zwischenprodukt I). In einem zweiten Verarbeitungsschritt wurden zunächst

zugesetzt.

Durchsatz 40 kg Granulat/Std.

Summe = 100 %)

wurde entsprechend Beispiel 1a) gemischt. Die Paste wurde auf ein Endlosband aufgetragen und in einem Wärmekanal bei 255 °C vernetzt, abgekühlt, zerkleinert, gemahlen und gesiebt. Das so hergestellte Zwischenprodukt I wurde mit Rohkautschuk weiterverarbeitet:

wurde entsprechend Beispiel 1 zu dem Zwischenprodukt I verarbeitet und danach mit Rohkautschuk nach folgendem Ansatz weiterverarbeitet:

Claims (9)

- Verfahren zur Herstellung von Flächengebilden wie Boden-oder Wandbelägen, gekennzeichnet durch folgende Verfahrensschritte:

Eine Mischung enthaltenda) 20 bis 40 Gew.-% eines oder mehrerer Öle der Gruppea₁) Standöl aus Naturölen wie Leinöl, Holzöl, Sojaöl oder anderen Naturölen oder deren Mischungen,a₂) polymeres, künstliches oder natürliches Öl mit einem mittleren Molekulargewicht zwischen 500 und 7.000, einer dynamischen Viskosität (20 °C) von >0,5 [Pa·s] und einer Jodzahl (Wijs) >200 [(g/100g],b) 50 bis 75 Gew.-% Füllstoffe undc) ein Peroxidwird bei einer Temperatur von 200 bis 280 °C zu einem teilpolymerisierten und teilvemetzten Zwischenprodukt I in Form eines Granulates oder Mahlgutes verarbeitet (erste Reaktionsphase), das anschließend, ggf. unter weiterer Zugabe von Bindemitteln und Zuschlagstoffen, weiterverarbeitet wird zu den Flächengebilden. - Verfahren nach Anspuch 1, dadurch gekennzeichnet , daß als Standöl ein aus Leinöl oder aus Leinöl und Holzöl gewonnenes Standöl einer dynamischen Viskosität (20 °C) von >10 [Pa·s] und einer Jodzahl (Wijs) >100 [g/100g] eingesetzt wird.

- Verfahren nach einem der Ansprüche 1 oder 2, dadurch gekennzeichnet , daß die Mischung zusätzlichd) 0,1 bis 2,6 Gew.-% Wollfett und/odere) 0,1 bis 5 Gew.-% Terpene und/oderf) 0,1 bis 3 Gew.-% Zitronensäure enthält.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet , daß eine Mischung enthaltenda) 5 bis 70 Gew.-% Zwischenprodukt Ib) 5 bis 60 Gew.-% eines elastomeren Natur- oder Kunststoffes wie Naturkautschuk-Latex, Synthesekautschuk-Latex , Naturkautschuk, Synthesekautschuk, EPM, EPDM,c) 10 bis 70 Gew.-% Füllstoff,d) 0,5 bis 7 Gew.-% eines oder mehrerer Vernetzungsmittel aus der Gruppegemischt und bei erhöhter Temperatur vernetzt bzw. polymerisiert werden (zweite Reaktionsphase).d₁) schwefelhaltiges Vernetzungsmitteld₂) Peroxid

- Verfahren nach Anspruch 4, dadurch gekennzeichnet , daß die (Teil-)Vernetzung und (Teil-)Polymerisation in der ersten Reaktionsphase (Zwischenprodukt I) und in der zweiten Reaktionsphase mit Peroxiden durchgeführt wird, wobei der Anteil des Peroxids in der ersten Reaktionsphase 0,1 bis 1,5 Gew.-% und in der zweiten Reaktionsphase 0,3 bis 7 Gew.-% - jeweils bezogen auf den Gesamtansatz - beträgt.

- Verfahren nach einem der Anprüche 4 oder 5, dadurch gekennzeichnet , daß der Gesamtbindemittelanteil - bezogen auf den Gesamtansatz - zwischen 20 und 40 Gew.-% liegt bei einem Öl/Elastomer-verhältnis von 1 : 3 bis 3 : 1.

- verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet , daß als Zwischenprodukt für die zweite Reaktionsphase zusätzliche) 0,1 bis 5 Gew.-% Polyolefine, bevorzugt Polyethylen, und/oderf) 0,1 bis 2 Gew.-% Acrylateeingesetzt werden.

- Verfahren nach einem der Ansprüche 4 bis 7, dadurch gekennzeichnet , daß die erste Reaktionsphase in einem Wärmekanal, auf einem Walzwerk, in einem Kneter oder bevorzugt auf einem Scherwalzwerk erfolgt und die zweite Reaktionsphase in einem Wärmekanal, auf einem Walzwerk, in einem Kneter oder bevorzugt auf einem Scherwalzwerk, in einem Extruder oder in einer Doppelbandpresse.

- Verfahren nach einem der Ansprüche 4 bis 8, dadurch gekennzeichnet , daß die erste Rektionsphase bei 220 bis 260 °C und die zweite Reaktionsphase bei 100 bis 220 °C, bevorzugt bei 130 bis 180 °C abläuft.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT90900161T ATE85991T1 (de) | 1988-12-23 | 1989-12-20 | Verfahren zur herstellung von flaechengebilden wie boden- oder wandbelaegen, insbesondere aus naturoelen. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3843482 | 1988-12-23 | ||

| DE3843482A DE3843482A1 (de) | 1988-12-23 | 1988-12-23 | Verfahren zur herstellung von flaechengebilden wie boden- oder wandbelaegen, insbesondere aus naturoelen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0449864A1 EP0449864A1 (de) | 1991-10-09 |

| EP0449864B1 true EP0449864B1 (de) | 1993-02-24 |

Family

ID=6370007

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90900161A Expired - Lifetime EP0449864B1 (de) | 1988-12-23 | 1989-12-20 | Verfahren zur herstellung von flächengebilden wie boden- oder wandbelägen, insbesondere aus naturölen |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US5179149A (de) |

| EP (1) | EP0449864B1 (de) |

| JP (1) | JP2962820B2 (de) |

| DE (2) | DE3843482A1 (de) |

| DK (1) | DK175557B1 (de) |

| ES (1) | ES2043354T3 (de) |

| FI (1) | FI99146C (de) |

| HU (1) | HU209670B (de) |

| NO (1) | NO178584C (de) |

| WO (1) | WO1990007607A1 (de) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19906832C2 (de) | 1999-02-18 | 2003-06-26 | Dlw Ag | Kontinuierliches Verfahren zur Herstellung eines vernetzten Bindemittels auf Basis ungesättigter Fettsäuren und/oder Fettsäureester, das Bindemittel sowie seine Verwendung |

| DE19934036A1 (de) * | 1999-07-21 | 2001-01-25 | Dlw Ag | Verfahren zur Herstellung von Flächengebilden aus nachwachsenden Rohstoffen |

| EP1867671B1 (de) * | 2003-01-08 | 2009-11-11 | Texas Tech University | Elastomere Zusammensetzungen auf der Basis von Castoröl/ epoxidiertem Sojabohnenöl |

| CN100503680C (zh) * | 2003-01-08 | 2009-06-24 | 得克萨斯科技大学 | 蓖麻油/环氧化豆油基弹性体组合物 |

| DE102004015257B4 (de) | 2004-03-29 | 2008-02-07 | Armstrong Dlw Ag | Gemustertes Linoleumflächengebilde |

| EP2222915B1 (de) * | 2007-12-13 | 2011-04-20 | Basf Se | Thermoplastisches linoleum |

| RU2361025C1 (ru) * | 2008-02-20 | 2009-07-10 | Закрытое акционерное общество "Таркетт"-ЗАО "Таркетт" | Способ изготовления гомогенного линолеума |

| EP2609246A1 (de) * | 2010-08-25 | 2013-07-03 | Basf Se | Thermoplastische formmasse, ein verfahren zu ihrer herstellung und ihre verwendung |

| DE102011001539A1 (de) * | 2011-03-24 | 2012-09-27 | Meyer Rohr + Schacht Gmbh | Verbundwerkstoff |

| EP3303478A4 (de) * | 2015-05-29 | 2018-12-05 | Cargill, Incorporated | Zusammengesetzte thermoplastische polymere auf basis der reaktion mit biologisch erneuerbaren ölen |

| US20180345537A1 (en) * | 2015-10-30 | 2018-12-06 | Nora Systems Gmbh | Method for manufacturing a patterned floor covering and patterned floor covering |

| EP3942110B1 (de) * | 2019-03-20 | 2023-10-04 | Roberto Nusca | Verfahren und vorrichtung zur behandlung von pflanzlichem material zur verwendung als füllmaterial für synthetische und/oder natürliche rasen |

| EP4133007A4 (de) * | 2020-04-09 | 2024-04-17 | Arkema, Inc. | Nichtpolymere haftvermittlerformulierungen für holzpolymerverbundstoffe |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DD9777A (de) * | ||||

| DE9777C (de) * | F. JAGENBERG in Solingen | Holländer-Grundwerk | ||

| DE58318C (de) * | Dr. G. SCHÜLER in Stettin, Pommerensdorferstrafse 18 | Verfahren zur Herstellung von schnell trocknendem Linoleum, Wachstuch und dergl | ||

| DE258650C (de) * | 1912-08-16 | |||

| US2162924A (en) * | 1937-05-19 | 1939-06-20 | Congoleum Nairn Inc | Composition and method of making same |

| US2330798A (en) * | 1939-11-04 | 1943-10-05 | Pure Oil Co | Vulcanized, fatty oil modified, cracked distillate polymer |

| US2819234A (en) * | 1952-08-29 | 1958-01-07 | Armstrong Cork Co | Copolymers of aryl olefins and alpha beta ethylenically unsaturated carboxylic acid esters of oxidized tall oil esters |

| DE1022007B (de) * | 1953-07-03 | 1958-01-02 | British Petroleum Co | Verfahren zur Herstellung von nur schwach gefaerbten Kohlenwasserstoffpolymeren einschliessllich harzartiger Polymerer |

| US3875091A (en) * | 1971-06-25 | 1975-04-01 | Dainippon Toryo Kk | Synthetic polymer dispersions and process for preparation thereof |

| US3952023A (en) * | 1972-12-16 | 1976-04-20 | Nippon Oil Company Ltd. | Method for preparing adduct of butadiene polymer or copolymer and α, β-ethylenically unsaturated dicarboxylic acid compound |

| US3873584A (en) * | 1972-12-27 | 1975-03-25 | Said Burke By Said Kizer And D | Hydroxyl containing unsaturated drying oil polymers and processes for preparing polymers |

| US4093583A (en) * | 1976-09-29 | 1978-06-06 | E. I. Du Pont De Nemours And Company | Peroxide vulcanization of oil-extended elastomeric ethylene copolymers containing bromine |

| JPS5752880A (en) * | 1980-09-13 | 1982-03-29 | Citizen Watch Co Ltd | Reciprocating display pointer type electronic watch |

| JPH01223048A (ja) * | 1988-03-01 | 1989-09-06 | Nippon Seiko Kk | パッシブベルト用ショルダーアジャスト機構 |

-

1988

- 1988-12-23 DE DE3843482A patent/DE3843482A1/de not_active Withdrawn

-

1989

- 1989-12-20 EP EP90900161A patent/EP0449864B1/de not_active Expired - Lifetime

- 1989-12-20 US US07/689,070 patent/US5179149A/en not_active Expired - Lifetime

- 1989-12-20 JP JP2500805A patent/JP2962820B2/ja not_active Expired - Lifetime

- 1989-12-20 DE DE9090900161T patent/DE58903618D1/de not_active Expired - Fee Related

- 1989-12-20 HU HU90391A patent/HU209670B/hu not_active IP Right Cessation

- 1989-12-20 WO PCT/EP1989/001571 patent/WO1990007607A1/de not_active Ceased

-

1990

- 1990-07-10 ES ES90900161T patent/ES2043354T3/es not_active Expired - Lifetime

-

1991

- 1991-06-13 NO NO912278A patent/NO178584C/no unknown

- 1991-06-14 DK DK199101153A patent/DK175557B1/da not_active IP Right Cessation

- 1991-06-20 FI FI913057A patent/FI99146C/fi not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| DK115391A (da) | 1991-06-14 |

| DE58903618D1 (de) | 1993-04-01 |

| JP2962820B2 (ja) | 1999-10-12 |

| NO178584B (no) | 1996-01-15 |

| HU209670B (en) | 1994-10-28 |

| US5179149A (en) | 1993-01-12 |

| JPH04502491A (ja) | 1992-05-07 |

| FI913057A0 (fi) | 1991-06-20 |

| DE3843482A1 (de) | 1990-06-28 |

| NO912278D0 (no) | 1991-06-13 |

| NO912278L (no) | 1991-06-13 |

| WO1990007607A1 (de) | 1990-07-12 |

| EP0449864A1 (de) | 1991-10-09 |

| FI99146C (fi) | 1997-10-10 |

| FI99146B (fi) | 1997-06-30 |

| ES2043354T3 (es) | 1993-12-16 |

| NO178584C (no) | 1996-04-24 |

| DK115391D0 (da) | 1991-06-14 |

| DK175557B1 (da) | 2004-12-06 |

| HUT58376A (en) | 1992-02-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0449864B1 (de) | Verfahren zur herstellung von flächengebilden wie boden- oder wandbelägen, insbesondere aus naturölen | |

| DE69617601T2 (de) | Verfahren zur Herstellung von thermoplastische Elastomerzusammensetzung | |

| DE69412299T2 (de) | Verfahren zur Bearbeitung von einer elastomeren Zusammensetzung | |

| DE2943657C2 (de) | Verfahren zur Herstellung von modifizierten Blockcopolymeren | |

| DE3546215C2 (de) | ||

| EP3105030B1 (de) | Verfahren zur herstellung gebrauchsfertiger weich-pvc-folien oder profile | |

| WO2011020680A2 (de) | Verfahren zur herstellung von lederpellets und compound-granulat sowie deren verwendung | |

| EP0904447B1 (de) | Emissionsarmer elastomer-bodenbelag | |

| DE4134682C2 (de) | Verfahren zur kontinuierlichen Herstellung von hitzevernetzbaren und/oder thermoplastischen Elastomer-Mischungen | |

| DE60038001T2 (de) | Verfahren zur Herstellung einer festen Haftkleberzusammensetzung | |

| DE102004034285B4 (de) | Verfahren zur Herstellung einer Gummizusammensetzung für eine Komponente eines Fertigungsgegenstandes, insbesondere eines Fahrzeugreifens | |

| EP0023715B1 (de) | Verfahren zur Herstellung von Gummiartikeln | |

| WO1998055536A1 (de) | Verfahren zur herstellung von weich-pvc | |

| EP0972892B1 (de) | Elastomerer Fussbodenbelag und Verfahren zu seiner Herstellung | |

| EP0755764A1 (de) | Verfahren zur Herstellung von homogenen Bodenbelags-Kunststoffbahnen oder -platten mit nicht gerichteter Farbmusterung | |

| DE19821193C2 (de) | Emissionsarmer Bodenbelag und Verfahren zu dessen Herstellung | |

| EP0617083A1 (de) | Homogene Kunststoffbahnen oder -platten sowie deren Verwendung und Verfahren zu deren Herstellung | |

| DE1161008B (de) | Haertbare Formmassen aus AEthylenpolymeren | |

| DE10233524B4 (de) | Mittel zur Erhöhung der Aufnahmefähigkeit von Papiermasse für Stärke, Verfahren zur Herstellung, Verwendung sowie Verfahren zur Herstellung von Papier | |

| DE2605827A1 (de) | Verfahren zur herstellung von faserverstaerktem folienmaterial | |

| DE3743297A1 (de) | Verfahren zur herstellung von mehrfarbig strukturierten, homogenen kunststoffbahnen oder -platten | |

| DE4134683C2 (de) | ||

| EP1177257A1 (de) | Ledermahlgut enthaltende zusammensetzung für die herstellung von formteilen, verfahren zur herstellung bzw. anwendung der formteile | |

| DE1215362B (de) | Verfahren zur Herstellung von vernetzten Polyurethanformkoerpern mit verbesserten dynamischen Eigenschaften | |

| DE19653650A1 (de) | Emissionsarmer Elastomer-Bodenbelag |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19901210 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE ES FR GB IT LI LU NL SE |

|

| 17Q | First examination report despatched |

Effective date: 19920323 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE ES FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 85991 Country of ref document: AT Date of ref document: 19930315 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 58903618 Country of ref document: DE Date of ref document: 19930401 |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19930317 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| EPTA | Lu: last paid annual fee | ||

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 90900161.2 |

|