EP0409708B1 - Lingotière à plaques pour la coulée continue de métal - Google Patents

Lingotière à plaques pour la coulée continue de métal Download PDFInfo

- Publication number

- EP0409708B1 EP0409708B1 EP90402033A EP90402033A EP0409708B1 EP 0409708 B1 EP0409708 B1 EP 0409708B1 EP 90402033 A EP90402033 A EP 90402033A EP 90402033 A EP90402033 A EP 90402033A EP 0409708 B1 EP0409708 B1 EP 0409708B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- plates

- cavity

- ingot mould

- small

- plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000009749 continuous casting Methods 0.000 title claims abstract description 7

- 239000002184 metal Substances 0.000 title claims abstract description 7

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 7

- 238000005452 bending Methods 0.000 claims description 4

- 230000003042 antagnostic effect Effects 0.000 claims description 3

- 230000000284 resting effect Effects 0.000 claims 1

- 230000007547 defect Effects 0.000 description 6

- 238000005096 rolling process Methods 0.000 description 6

- 229910000831 Steel Inorganic materials 0.000 description 5

- 239000010959 steel Substances 0.000 description 5

- 238000005266 casting Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 230000002787 reinforcement Effects 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- 208000029152 Small face Diseases 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000010339 dilation Effects 0.000 description 1

- 230000008034 disappearance Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/04—Continuous casting of metals, i.e. casting in indefinite lengths into open-ended moulds

Definitions

- the present invention relates to an ingot mold with plates for the continuous casting of metal, in particular steel.

- molds comprising four cooled plates which delimit between them a cavity for the formation of a cast slab of a fixed fixed section.

- This cavity is rectilinear in the direction of the slab extraction and generally has a roughly rectangular cross section.

- the plates forming two opposite walls of the mold cavity are applied against bearing faces formed on the other plates constituting the other two opposite walls of said mold cavity. These bearing faces constitute at the same time joint faces between the plates, in the sense that they extend to the cavity of the mold and thus define joints between the internal faces of the plates.

- the plates of this mold are generally clamped against each other by clamping devices acting roughly perpendicular to the bearing faces.

- the slabs cast in this type of ingot mold are then subjected to rolling to obtain sheets.

- sheets from slabs thick about 300mm undergo a strong cross-dressing because a slab of about 1700 mm wide is transformed into a sheet having a width of about 4500 mm.

- One solution to avoid this folding defect consists, for example, in eliminating the corners of the slab by making, at each corner, a chamfer by torch.

- the present invention relates to an ingot mold with plates for the continuous casting of metal, according to the content of claim 1.

- the sides of the right angle of the right triangle have a length of between 30 and 15mm, depending on the size of the slabs and the grade of steel to be cast.

- the mold 1 for the continuous casting of steel has two large opposite plates 2 and two small opposite plates 3 which delimit between them a rectilinear cavity 4 in the direction of extraction of the slab and of cross section roughly rectangular.

- the plates 2 and 3 made of copper or a copper alloy, are fixed on steel reinforcing plates respectively 5 and 6 and are provided with grooves 7 provided for the passage of an appropriate cooling agent such as water. .

- the small plates 3 are supported on corresponding support faces 8 of the two large plates 2.

- the plates 2 and 3 are clamped against each other by clamping devices 10 which act on each small plate 3 via the corresponding reinforcement plates 6 in a direction roughly perpendicular to the faces d 'support 8.

- the angles of the cavity 4 are cut by chamfers 9.

- chamfers 9 are produced on the pair of small plates 3 and, as can be seen in FIG. 2, they are each formed by the hypotenuse "c" of a right triangle T whose sides "a" and “b” of the right angle have a length greater than 30mm and preferably between 30 and 150mm.

- the side “a” has a length equal to 80mm and the side “b” has a length equal to 50mm.

- each right triangle T is located in the plane of the internal wall of the large adjacent plate 2 and the side "b" is located in the plane of the internal wall of the small plate 3 on which the corresponding chamfer 9.

- the small plates 3 are connected to the large plates 2 by bearing faces 8 which are inclined towards the inside of the mold 1 at an angle of between 5 and 7 °.

- each longitudinal wall of the large plates 2 comprises, on the one hand, a draft 11 whose edge is also inclined towards the inside of the ingot mold at an angle of between 5 and 7 ° and, on the other hand, an extension 12 which forms, with said draft 11, an embedding by song at an angle for the small adjacent plate 3.

- the folding is all the more important as the thickness of the slab is high.

- FIGS. 3A to 3D The folding defects of the edges of the sheets obtained after rolling the slab were compared and shown in FIGS. 3A to 3D.

- Figs. 3A, 3B, 3C and 3D represent the images in section respectively at the level of the head, the middle, and the foot, of a bank of laminated sheet obtained after rolling slabs having chamfers of respective dimensions expressed in mm: 30 X 20; 50 X 65; 60 X 65; 80 X 50.

- a sheet made from a 300 mm thick slab without chamfer, not shown in the figures has a fold of about 40 mm with an average loss of material of 80 mm.

- the folding effect is no more than about 3 mm and does not disturb more than 15 mm of edge (3B and 3C).

- each small plate 30 of the mold 1 comprises, opposite the bearing faces 8, a shoe 31 which rests on the side face of the extension 12 of each large adjacent plate 2.

- the shoe 31 is long enough to take up the bending forces due to the withdrawal heat.

- each shoe 31 may include a zone 32 which is not in contact with the lateral face of the extension 12 and a thinned section 33 which creates a lever arm exerting an antagonistic force in the heat of withdrawal.

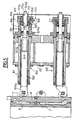

- FIG. 5 we will describe the clamping device 10.

- a clamping device which exerts a force on a small plate the clamping device exerting a force on the opposite small plate being identical.

- the clamping device 10 comprises two jacks 100 superimposed in a vertical plane.

- the jacks 100 of each group of jacks are joined together by a spacer 20.

- Each jack 100 comprises a cylinder 101 in which a hollow rod 102 is slidably mounted, one end 102a of which is integral with the reinforcement plate 6 of the corresponding small plate 3.

- an operating rod 103 which passes through a housing 104 fixed on the end of the cylinder 101.

- the operating rod 103 has a shoulder 103a which provides, with the housing 104 and the body of said operating rod 103, an internal chamber 105 closed by a piston 106 slidably mounted on the body of the rod 103 and inside the housing 104 .

- a cap 107 providing with the piston 106 a small internal chamber 108 into which opens a small pipe 109 which can be connected by a connector 110 to a pump not shown.

- the cap 107 has an internal threaded bore 107a into which a screw 111 is screwed.

- This screw 111 also has an internal bore 111a allowing the body of the rod 103 to pass through said screw.

- the end 111b of the screw 111 is in contact with the piston 106.

- the clamping operation of the plates 2 and 3 of the mold 1 is carried out as follows.

- the large plates 2 are tightened to come into contact effortlessly on the small plates 3, then the small plates 3 are tightened by action on the operating screw 103 which has a hexagon 103b for this purpose, so that the bearing faces 8 of the small plates 3 and of the large plates 2 come in contact.

- This operation is carried out by successive bearing between the operating rod 103 of the upper cylinder and the lower cylinder.

- the small chamber 108 is pressurized which has the effect of displacing the piston 106, compressing the elastic washers 112 and exerting a determined force on the small plate 3 by through the rod 102.

- the screw 111 is turned so that its end 111b comes into contact with the piston 106, which makes it possible to disconnect the pump.

- the elastic washers 112 hydraulically prestressed exert on the small plate 103 an almost constant force making it possible to resume the displacements due to dilations during casting.

- the ingot mold with plates according to the invention allows, thanks in particular to the dimensional characteristics of the chamfers of angle of the cavity, the total elimination of the defect of folding in edge of sheet and this without any incidence on the quality of the product obtained.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Continuous Casting (AREA)

Description

- La présente invention a pour objet une lingotière à plaques pour la coulée continue de métal, en particulier d'acier.

- Pour la coulée continue, notamment de brames d'acier, on utilise des lingotières comprenant quatre plaques refroidies qui délimitent entre elles une cavité pour la formation d'une brame coulée d'une section fixe déterminée. Cette cavité est rectiligne dans le sens de l'extraction de la brame et possède généralement une section transversale peu près rectangulaire.

- Les plaques formant deux parois opposées de la cavité de la lingotière sont appliquées contre des faces d'appui formées sur les autres plaques constituant les deux autres parois opposées de ladite cavité de la lingotière. Ces faces d'appui constituent en même temps des faces de joint entre les plaques, en ce sens qu'elles s'étendent jusqu'à la cavité de la lingotière et définissent ainsi des joints entre les faces internes des plaques.

- Les plaques de cette lingotière sont généralement serrées les unes contre les autres par des dispositifs de serrage agissant à peu près perpendiculairement aux faces d'appui.

- Les brames coulées dans ce type de lingotière subissent ensuite un laminage pour l'obtention de tôles.

- Or, au cours du laminage de certaines tôles, il se crée des repliures en rive de tôle mère qui, si elles sont trop profondes, subsistent après dérivage. Ce défaut provient d'un "écoulement" du coin supérieur de la brame sur le coin inférieur durent la mise à largeur.

- Par exemple, les tôles issues de brames épaisses d'environ 300mm subissent un fort corroyage travers car on transforme une brame d'environ 1700 mm de large en une tôle ayant une largeur de 4500 mm environ. Dans ce cas, pour éviter les repliures, il est indispensable de prévoir une réserve de métal, c'est à dire une largeur supplémentaire exceptionnelle d'environ 80mm. Cette largeur supplémentaire est une perte importante de matière.

- Une solution pour éviter ce défaut de repliure consiste par exemple à éliminer les coins de la brame en réalisant, au niveau de chaque coin un chanfrein par chalumeau.

- Mais, la confection des chanfreins par chalumeau est beaucoup trop onéreuse en perte de métal et en préparation.

- Une autre solution consiste à couler directement des brames chanfreinées aux angles en utilisant des lingotières comprenant quatre plaques refroidies délimitant une cavité dont les angles sont coupés par des chanfreins comme dans le brevet US-A-3 237 252.

- Différents essais réalisés sur des brames chanfreinées montrent que le chanfrein doit posséder des caractéristiques dimensionnelles déterminées pour éviter totalement le défaut de repliure en rive de tôles.

- La présente invention a pour objet une lingotière à plaques pour la coulée continue de métal, selon le contenu de la revendication 1.

- Selon une caractéristique préférentielle de l'invention, les côtés de l'angle droit du triangle rectangle ont une longueur comprise entre 30 et 15mm, en fonction de la dimension des brames et de la nuance d'acier à couler.

- Selon d'autres caractéristiques de l'invention :

- les côtés de l'angle droit du triangle rectangle sont respectivement égaux à 80mm et 50mm pour des brames de 300mm d'épaisseur,

- les faces d'appui entre les plaques adjacentes sont inclinées vers l'intérieur de la lingotière selon un angle compris entre 5 et 7°,

- le chanfrein de chaque angle de la cavité est formé sur la paire de plaques constituant les petites parois de ladite cavité,

- les plaques constituant les petites parois de la cavité comportent à l'opposée de chaque face d'appui sur la plaque adjacente un patin s'appuyant sur une face latérale d'un prolongement de ladite plaque adjacente et assez long pour reprendre les efforts de flexion dûs aux chaudes de retrait,

- chaque patin comporte une zone s'écartant de la face latérale du prolongement de la plaque adjacente et une zone amincie exerçant un effort antagoniste aux chaudes de retrait.

- les dispositifs de serrage des plaques sont constitués par des vérins comportant des moyens de réglage de l'effort et de maintien du serrage,

- les moyens de réglage de l'effort et de maintien du serrage sont constitués par un empilement de rondelles élastiques précontraintes hydrauliquement.

- D'autres caractéristiques et avantages de la présente invention apparaitront au cours de la description qui va suivre, faite en rérérence aux dessins annexés sur lesquels :

- la Fig. 1 est une vue en plan schématique d'une lingotière à plaques selon l'invention,

- la Fig. 2 est une vue en plan schématique à plus grande échelle et en demi-coupe d'une petite plaque de la lingotière,

- les Figs. 3A à 3D représentent les images en coupe, d'une rive de tôles laminées après laminage de brames

- la Fig. 4 est une vue en plan schématique d'une variante de la petite plaque de la lingotière,

- la Fig. 5 est une vue en coupe à plus grande échelle d'un dispositif de serrage des plaques des petites faces de la lingotière.

- En se reportant tout d'abord aux Figs. 1 et 2, on voit que la lingotière 1 pour la coulée continue d'acier comporte deux grandes plaques opposées 2 et deux petites plaques opposées 3 qui délimitent entre elles une cavité 4 rectiligne dans le sens d'extraction de la brame et de section transversale à peu près rectangulaire.

- Les plaques 2 et 3, en cuivre ou en alliage de cuivre, sont fixées sur des plaques de renfort en acier respectivement 5 et 6 et sont munies de rainures 7 prévues pour le passage d'un agent de refroidissement approprié telle que de l'eau.

- Les petites plaques 3 s'appuient sur des faces d'appui 8 correspondantes des deux grandes plaques 2.

- D'autre part, les plaques 2 et 3 sont serrées les unes contre les autres par des dispositifs de serrage 10 qui agissent sur chaque petite plaque 3 par l'intermédiaire des plaques de renfort correspondante 6 selon une direction à peu près perpendiculaire aux faces d'appui 8.

- Les angles de la cavité 4 sont coupés par des chanfreins 9.

- Ces chanfreins 9 sont réalisés sur la paire de petites plaques 3 et, comme on peut le voir sur la Fig. 2, ils sont chacun formés par l'hypoténuse "c" d'un triangle rectangle T dont les côtés "a" et "b" de l'angle droit ont une longueur supérieure à 30mm et de préférence comprise entre 30 et 150mm.

- Dans l'exemple représenté, le côté "a" a une longueur égale à 80mm et le côté "b" a une longueur égale à 50mm.

- Le côté "a" de chaque triangle rectangle T est situé dans le plan de la paroi interne de la grande plaque adjacente 2 et le côté "b" est situé dans le plan de la paroi interne de la petite plaque 3 sur laquelle est formé le chanfrein 9 correspondant.

- Les petites plaques 3 se raccordent aux grandes plaques 2 par des faces d'appui 8 qui sont inclinées vers l'intérieur de la lingotière 1 selon un angle compris entre 5 et 7°.

- A cet effet, chaque paroi longitudinale des grandes plaques 2 comporte, d'une part, une dépouille 11 dont le chant est également incliné vers l'intérieur de la lingotière selon un angle compris entre 5 et 7° et, d'autre part, un prolongement 12 qui forme, avec ladite dépouille 11, un encastrement par chant en biais pour la petite plaque 3 adjacente.

- Cet encastrement permet d'améliorer sensiblement l'étanchéité entre les plaques 2 et 3 de la lingotière.

- Lors du laminage, on a constaté que le défaut de repliures est provoqué par un écoulement du coin supérieur de la brame sur le coin inférieur et cela durant la mise en longueur.

- La repliure est d'autant plus importante que l'épaisseur de la brame est élevée.

- Différentes brames d'environ 300 mm d'épaisseur ont été coulées, chacune ayant des chanfreins de dimensions déterminées.

- Les défauts de repliures des rives des tôles obtenues après laminage de la brame, ont été comparés et représentés sur les Figs. 3A à 3D.

- Les Figs. 3A, 3B, 3C et 3D représentent les images en couper respectivement au niveau de la tête, du milieu, et du pied, d'une rive de tôle laminée obtenue après laminage de brames ayant des chanfreins de dimensions respectives exprimées en mm : 30 X 20 ; 50 X 65 ; 60 X 65 ; 80 X 50.

- Une tôle réalisée à partir d'une brame de 300 mm d'épaisseur sans chanfrein, non représenté sur les figures présente une repliure d'environ 40 mm avec une perte de matière moyenne de 80 mm.

- Lorsque le chanfrein correspond à triangle rectangle dont les côtés de l'angle droit a X b sont respectivement égaux à 30 X 20mm, la repliure est de 10 mm, mais ne perturbe que 30 mm de rive (Fig. 3A).

- Lorsque le chanfrein correspond à un triangle rectangle dont les côtés de l'angle droit a X b sont, en dimension, supérieures à 30 mm, on remarque que l'effet de repliure n'est plus que d'environ 3 mm et ne perturbe plus que 15 mm de rive (3B et 3C).

- Selon une forme préférentielle, lorsque le chanfrein correspond à un triangle rectangle dont les côtés de l'angle droit a X b ont respectivement pour dimension 80 X 50 mm, on constater de manière remarquable, la disparition totale de la repliure (Fig. 3D).

- Selon une variante représentée sur la Fig.4, chaque petite plaque 30 de le lingotière 1 comporte, à l'opposé des faces d'appui 8, un patin 31 qui s'appuie sur la face latérale du prolongement 12 de chaque grande plaque adjacente 2. Le patin 31 est assez long pour reprendre les efforts de flexion dûs aux chaudes de retrait.

- Par ailleurs, chaque patin 31 peut comporter une zone 32 qui n'est pas en contact avec la face latérale du prolongement 12 et une section amincie 33 qui crée un bras de levier exercant un effort antagoniste aux chaudes de retrait.

- En se reportant maintenant à la Fig. 5, on va décrire le dispositif de serrage 10. Sur cette figure, on a représenté un dispositif de serrage qui exerce un effort sur une petite plaque le dispositif de serrage exerçant un effort sur la petite plaque opposée étant identique.

- Le dispositif de serrage 10 comporte deux vérins 100 superposés dans un plan vertical.

- Les vérins 100 de chaque groupe de vérin sont solidarisés entre eux par une entretoise 20.

- Chaque vérin 100 comporte un cylindre 101 dans lequel est montée coulissant une tige creuse 102 dont une extrémité 102a est solidaire de la plaque de renfort 6 de la petite plaque correspondante 3.

- Dans l'autre extrémité 102b de la tige creuse 102 est vissée une tige de manoeuvre 103 qui traverse un boîtier 104 fixé sur l'extrémité du cylindre 101.

- La tige de manoeuvre 103 comporte un épaulement 103a qui ménage avec le boîtier 104 et le corps de ladite tige de manoeuvre 103 une chambre interne 105 fermée par un piston 106 monté coulissant sur le corps de la tige 103 et à l'intérieur du boîtier 104.

- A l'extrémité du boîtier 104 est fixé un capuchon 107 ménageant avec le piston 106 une petite chambre interne 108 dans laquelle débouche une petite canalisation 109 qui peut être reliée par un raccord 110 à une pompe non représentée.

- Le capuchon 107 comporte un alésage interne fileté 107a dans lequel une vis 111 est vissée. Cette vis 111 comporte également un alésage interne 111a permettant au corps de la tige 103 de traverser ladite vis. L'extrémtié 111b de la vis 111 est en contact avec le piston 106.

- Dans la chambre 105, entre l'épaulement 103a et le piston 106, est monté, sur le corps de le tige 103, un empilement de rondelles élastiques 112.

- L'opération de serrage des plaques 2 et 3 de la lingotière 1 s'effectue de la manière suivante.

- Tout d'abord, on effectue le serrage des grandes plaques 2 pour venir en contact sans effort sur les petites plaques 3, puis on effectue le serrage des petites plaques 3 par action sur la vis de manoeuvre 103 qui comporte à cet effet un six pans 103b, afin que les faces d'appui 8 des petites plaques 3 et des grandes plaques 2 viennent en contact.

- Cette opération est réalisée par palier successif entre la tige de manoeuvre 103 du vérin supérieur et du vérin inférieur.

- Ensuite, après avoir branché une pompe sur le raccordement 110, on met en pression la petite chambre 108 ce qui a pour effet de déplacer le piston 106, de comprimer les rondelles élastiques 112 et d'exercer un effort déterminé sur la petite plaque 3 par l'intermédiaire de la tige 102.

- Pour maintenir cet effort constant, on tourne la vis 111 pour que son extrémité 111b vienne en contact avec le piston 106, ce qui permet de débrancher la pompe.

- Ainsi, les rondelles élastiques 112 précontraintes hydrauliquement exercent sur la petite plaque 103 un effort quasi constant permettant de reprendre les déplacements dûs aux dilatations en cours de coulée.

- La lingotière à plaques selon l'invention permet, grâce notamment aux caractéristiques dimensionnelles des chanfreins d'angle de la cavité, l'élimination totale du défaut de repliure en rive de tôle et cela sans aucune incidence sur la qualité du produit obtenu.

Claims (8)

- Lingotière à plaques pour la coulée continue de métal, en particulier de brames, comprenant quatre plaques refroidies (2, 3 - 30) délimitant entre elles une cavité (4) de section transversale sensiblement rectangulaire dont les angles sont coupés par des chanfreins (9), lesdites plaques comprenant deux grandes plaques opposées (2) formant les grandes parois de la cavité, et deux petites plaques opposées (3 - 30) formant les petites parois de ladite cavité et s'appuyant sur des faces d'appui (8) correspondantes des grandes plaques (2), les plaques (2, 32 - 30) étant destinées à être serrées les unes contre les autres par des dispositifs de serrage (10) agissant sensiblement perpendiculairement aux faces d'appui (8), caractérisée en ce que le chanfrein (9) de chaque angle de la cavité (4) est formé par l'hypoténuse d'un triangle rectangle dont les côtés de l'angle droit comportent un grand et petit côté de longueur supérieure à 30 mm, le grand de côté de chaque triangle rectangle étant situé dans le plan de chaque grande paroi de la cavité (4) et le petit côté de chaque triangle rectangle étant situé dans le plan de chaque petite paroi de ladite cavité (4), et en ce que les faces d'appui (8) entre les plaques adjacentes (2, 3 -30) sont inclinées vers l'intérieur de la lingotière (1) selon un angle compris entre 5 et 7°.

- Lingotière à plaques selon la revendication 1, caractérisée en ce que les côtés de l'angle droit du triangle rectangle ont une longueur comprise entre 30 et 150mm.

- Lingotière à plaques selon les revendications 1 et 2, caractérisée en ce que les côtés de l'angle droit du triangle rectangle sont respectivement égaux à 80mm et 50mm pour des brames de 300mm d'épaisseur.

- Lingotifère à plaques selon l'une des revendications 1 à 3, caractérisée en ce que le chanfrein (9) de chaque angle de la cavité (4) est formé sur la paire de plaques (3 - 30) constituant les petites parois de la cavité (4).

- Lingotière à plaques selon l'une des revendications 1 à 4, caractérisée en ce que les plaques (30) constituant les petites parois de la cavité (4) comportent à l'opposée de chaque face d'appui (8) sur la plaque adjacente (2) un patin (31) s'appuyant sur une face latérale d'un prolongement (12) de ladite plaque adjacente (2) et assez long pour reprendre les efforts de flexion dûs aux chaudes de retrait.

- Lingotière à plaques selon la revendication 5, caractérisée en ce que chaque patin (31) comporte une zone (32) s'écartant de la face latérale du prolongement (12) de la plaque adjacente (2) et une section amincie (33) exerçant un effort antagoniste aux chaudes de retrait.

- Lingotière à plaques selon la revendication 1, dans laquelle les dispositifs de serrage (10) des plaques (2, 3 -30 ) sont constitués par des vérins (10), caractérisée en ce que chaque vérin (100) comporte des moyens de réglage de l'effort de maintien du serrage.

- Lingotière à plaques selon la revendication 7, caractérisée en ce que les moyens de réglages de l'effort et de maintien de serrage sont constitués par un empilement de rondelles élastiques (112) précontraintes hydrauliquement.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT90402033T ATE96705T1 (de) | 1989-07-19 | 1990-07-13 | Plattenkokille fuer metallstranggiessen. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR8909731 | 1989-07-19 | ||

| FR898909731A FR2649918B1 (fr) | 1989-07-19 | 1989-07-19 | Lingotiere a plaques pour la coulee continue de metal |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0409708A1 EP0409708A1 (fr) | 1991-01-23 |

| EP0409708B1 true EP0409708B1 (fr) | 1993-11-03 |

Family

ID=9383935

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90402033A Expired - Lifetime EP0409708B1 (fr) | 1989-07-19 | 1990-07-13 | Lingotière à plaques pour la coulée continue de métal |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US5191924A (fr) |

| EP (1) | EP0409708B1 (fr) |

| JP (1) | JP3001063B2 (fr) |

| AT (1) | ATE96705T1 (fr) |

| DE (1) | DE69004367T2 (fr) |

| ES (1) | ES2048459T3 (fr) |

| FR (1) | FR2649918B1 (fr) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN2776595Y (zh) * | 2005-03-07 | 2006-05-03 | 鞍钢集团新钢铁有限责任公司 | 一种板坯连铸用的异形结晶器 |

| CN1840252A (zh) * | 2005-03-28 | 2006-10-04 | 鞍钢集团新钢铁有限责任公司 | 中厚板坯连铸连轧板卷的生产工艺 |

| RU2323062C1 (ru) * | 2006-07-04 | 2008-04-27 | ООО "Корад" | Кристаллизатор для непрерывного литья слябов |

| RU2340425C2 (ru) * | 2006-09-25 | 2008-12-10 | Открытое акционерное общество "Магнитогорский металлургический комбинат" | Кристаллизатор для непрерывной разливки стали |

| DE102007054911B4 (de) * | 2007-11-15 | 2015-02-05 | Thyssenkrupp Steel Europe Ag | Breitenverstellbare Kokille und Verfahren zur Herstellung eines Warmbandes |

| US20110308760A1 (en) * | 2009-02-09 | 2011-12-22 | Hisamune Tanaka | Apparatus for production of metallic slab using electron beam, and process for production of metallic slab using the apparatus |

| KR101360564B1 (ko) | 2011-12-27 | 2014-02-24 | 주식회사 포스코 | 연속주조 주형 |

| DE102012108952A1 (de) | 2012-09-21 | 2014-05-15 | Voestalpine Stahl Gmbh | Vorrichtung zum Stranggießen von Metallen |

| JP6085571B2 (ja) * | 2014-01-06 | 2017-02-22 | 三島光産株式会社 | 連続鋳造用鋳型 |

| CN110405163B (zh) * | 2019-09-03 | 2023-05-23 | 山东钢铁股份有限公司 | 一种消除大宽度钢板轧材边部黑线缺陷的设备及方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3237252A (en) * | 1963-10-01 | 1966-03-01 | Babcock & Wilcox Co | Mold clamping devices |

| CH577863A5 (fr) * | 1974-11-04 | 1976-07-30 | Concast Ag | |

| FR2436636A1 (fr) * | 1978-09-21 | 1980-04-18 | Fives Cail Babcock | Dispositif pour le reglage de l'une des deux plaques frontales d'une lingotiere de coulee continue |

| SU850280A1 (ru) * | 1979-04-04 | 1981-08-03 | Центральный Ордена Трудового Красногознамени Научно-Исследовательский Ин-Ститут Черной Металлургии Им.И.П.Бардина | Кристаллизатор дл установок непре-РыВНОй РАзлиВКи МЕТАллОВ |

| SU923727A1 (ru) * | 1979-06-22 | 1982-04-30 | Sergej P Bakumenko | Кристаллизатор для формирования слитка i |

| LU81982A1 (de) * | 1979-12-11 | 1981-07-23 | Arbed | Zum bogenstranggiessen von mehreck-stahlprofilen geeignete stranggiesskokillen sowie verfahren zur nachbearbeitung ihrer innenflaechen |

| JPS5731444A (en) * | 1980-07-31 | 1982-02-19 | Mitsubishi Heavy Ind Ltd | Mold for continuous casting machine |

| JPS5747557A (en) * | 1980-09-06 | 1982-03-18 | Daido Steel Co Ltd | Mold for continuous casting |

| CH664915A5 (de) * | 1984-10-26 | 1988-04-15 | Concast Service Union Ag | Durchlaufkokille zum stranggiessen von stahlstraengen mit polygonalem querschnitt. |

| FR2584322B1 (fr) * | 1985-07-04 | 1987-12-31 | Fives Cail Babcock | Dispositif d'assemblage des cotes d'une lingotiere de coulee continue |

| US4947925A (en) * | 1989-02-24 | 1990-08-14 | Wagstaff Engineering, Inc. | Means and technique for forming the cavity of an open-ended mold |

-

1989

- 1989-07-19 FR FR898909731A patent/FR2649918B1/fr not_active Expired - Fee Related

-

1990

- 1990-07-13 AT AT90402033T patent/ATE96705T1/de not_active IP Right Cessation

- 1990-07-13 ES ES90402033T patent/ES2048459T3/es not_active Expired - Lifetime

- 1990-07-13 DE DE90402033T patent/DE69004367T2/de not_active Expired - Lifetime

- 1990-07-13 EP EP90402033A patent/EP0409708B1/fr not_active Expired - Lifetime

- 1990-07-18 US US07/554,704 patent/US5191924A/en not_active Expired - Lifetime

- 1990-07-19 JP JP2191846A patent/JP3001063B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP0409708A1 (fr) | 1991-01-23 |

| FR2649918A1 (fr) | 1991-01-25 |

| JP3001063B2 (ja) | 2000-01-17 |

| JPH0381048A (ja) | 1991-04-05 |

| ES2048459T3 (es) | 1994-03-16 |

| US5191924A (en) | 1993-03-09 |

| ATE96705T1 (de) | 1993-11-15 |

| DE69004367D1 (de) | 1993-12-09 |

| DE69004367T2 (de) | 1994-04-28 |

| FR2649918B1 (fr) | 1994-06-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0409708B1 (fr) | Lingotière à plaques pour la coulée continue de métal | |

| CA2122333C (fr) | Installation de positionnement bord a bord et de soudage au moyen d'un faisceau laser d'au moins deux flans de tole | |

| CA1322668C (fr) | Plancher a collaboration bois-beton | |

| FR2467645A1 (fr) | Outil de cintrage | |

| CH644288A5 (fr) | Procede et machine de coulee continue de metal. | |

| EP0707902B1 (fr) | Installation de laminage | |

| FR2500368A1 (fr) | Presse hydraulique pour moulage de feuilles | |

| EP2480729A1 (fr) | Profile metallique destine a etre utilise en tant que coffrage collaborant pour la construction de planchers metal/beton. | |

| EP0226477B1 (fr) | Appareil de coupe de tiges filetées | |

| FR2627405A1 (fr) | Procede de filage de metal, specialement d'aluminium, et presse de filage pour la mise en oeuvre du procede | |

| FR2800654A1 (fr) | Lingotiere a section large pour la coulee continue verticale en charge des metaux | |

| EP0379407B1 (fr) | Moule de coulée sous pression de produits plats métalliques tels que des brames | |

| FR2649340A1 (fr) | Procede et dispositif de coulee continue entre cylindres de produits metalliques minces aptes au laminage a froid direct | |

| FR2759106A1 (fr) | Procede de realisation simultanee de deux parois en beton separees par un espace vide | |

| EP1910211B1 (fr) | Dispositif de guidage de mats coulissant l'un dans l'autre, bras telescopique et procede de guidage | |

| FR2646151A1 (fr) | Bloc de serrage a machoires auto-serreuses, notamment pour treuil hydraulique lineaire | |

| FR2652020A1 (fr) | Procede et dispositif de reduction de l'epaisseur d'une brame coulee en continu. | |

| FR2729879A1 (fr) | Procede et appareil pour le soudage par points en vue de l'assemblage d'un caisson de poutre d'une grue | |

| FR2522547A1 (fr) | Procede et dispositif pour controler la largeur et l'epaisseur d'une bande | |

| FR2613747A1 (fr) | Traverse a appuis mobiles et orientables pour l'execution de banches, et banches realisees a l'aide de cette traverse | |

| EP0074292B1 (fr) | Dispositif d'usinage de lingotières tubulaires | |

| FR2650966A1 (fr) | Procede et dispositif de coulee continue directe de produits metalliques minces | |

| FR2670142A1 (fr) | Procede et dispositif de coulee continue d'une bande mince de metal et plaque d'obturation laterale d'un tel dispositif de coulee continue. | |

| BE351777A (fr) | ||

| FR2649642A1 (fr) | Paroi permeable de presse a vis a segments preassembles |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19901205 |

|

| 17Q | First examination report despatched |

Effective date: 19920324 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19931103 Ref country code: DK Effective date: 19931103 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19931103 Ref country code: SE Effective date: 19931103 |

|

| REF | Corresponds to: |

Ref document number: 96705 Country of ref document: AT Date of ref document: 19931115 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 69004367 Country of ref document: DE Date of ref document: 19931209 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19940216 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2048459 Country of ref document: ES Kind code of ref document: T3 |

|

| EPTA | Lu: last paid annual fee | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20090812 Year of fee payment: 20 Ref country code: FR Payment date: 20090710 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20090715 Year of fee payment: 20 Ref country code: CH Payment date: 20090721 Year of fee payment: 20 Ref country code: DE Payment date: 20090709 Year of fee payment: 20 Ref country code: NL Payment date: 20090705 Year of fee payment: 20 Ref country code: GB Payment date: 20090708 Year of fee payment: 20 Ref country code: LU Payment date: 20090804 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20090805 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: V4 Effective date: 20100713 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| BE20 | Be: patent expired |

Owner name: *CLECIM Effective date: 20100713 Owner name: *SOLLAC Effective date: 20100713 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20100712 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20100714 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20100713 Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20100714 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20100712 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20100713 |