EP0409028A1 - Verfahren zum Weisstönen von Papierstreichmassen sowie Weisstönerpräparationen für dieses Verfahren - Google Patents

Verfahren zum Weisstönen von Papierstreichmassen sowie Weisstönerpräparationen für dieses Verfahren Download PDFInfo

- Publication number

- EP0409028A1 EP0409028A1 EP90113025A EP90113025A EP0409028A1 EP 0409028 A1 EP0409028 A1 EP 0409028A1 EP 90113025 A EP90113025 A EP 90113025A EP 90113025 A EP90113025 A EP 90113025A EP 0409028 A1 EP0409028 A1 EP 0409028A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- parts

- brightener

- cellulose powder

- hydroxy

- white toner

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 0 CN=*C(*)=*CNC1=CC(*)[C@](*=CC(C(*)=C2)OCC=C2*2=C(*)C(*)=N2)C=C1 Chemical compound CN=*C(*)=*CNC1=CC(*)[C@](*=CC(C(*)=C2)OCC=C2*2=C(*)C(*)=N2)C=C1 0.000 description 3

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H19/00—Coated paper; Coating material

- D21H19/36—Coatings with pigments

- D21H19/38—Coatings with pigments characterised by the pigments

- D21H19/42—Coatings with pigments characterised by the pigments at least partly organic

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H21/00—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties

- D21H21/14—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties characterised by function or properties in or on the paper

- D21H21/30—Luminescent or fluorescent substances, e.g. for optical bleaching

Definitions

- aqueous coating slips are used to a very large extent, which in addition to the usual white pigments - especially china clay and calcium carbonate - contain plastic dispersions as binders.

- whiteners For the optical brightening of these coating slips, substantive anionic whiteners are usually used, e.g. Alkali salts of bistriazinylaminostilbene disulfonic acids used.

- these whiteners only have very unsatisfactory brightening effects and a very low graying limit (whitener concentration, at which further addition of the whitener does not result in an increase or even a decrease in the whiteness).

- the white toner types mentioned have a very low light fastness in those coating slips.

- coating slips for the paper coating can be lightened with the above-mentioned whiteners without the disadvantages mentioned, if the coating slips are brighteners, water-dispersible cellulose powder and optionally coating pigments or a brightener preparation consisting essentially of brighteners in any order Cellulose powder and optionally a coating pigment are added, the cellulose powder in each case having an average particle size of less than 50 ⁇ m.

- Suitable cellulose powder is, for example, microcrystalline cellulose which is obtained from cotton linters or wood pulp mostly by a combination of hydrolytic degradation and mechanical wet comminution of the particles and by subsequent spray drying and which no longer has any fiber structure (cf. "Umschau” 77 (1977), 312).

- Cellulose powders which have been produced by dry grinding of conventional wood pulp and which likewise have practically no fiber structure are also suitable.

- Cellulose powders which have a high crystallinity of more than 30%, preferably more than 50%, and a reduced hydrophilicity and dispersibility in water up to a solids content of about 25% are particularly suitable.

- water-insoluble substituted cellulose types e.g. Cellulose ethers such as methyl or ethyl cellulose or cellulose esters such as cellulose acetate, acetobutyrate or acetopropionate.

- Preferred cellulose powders are those which have particle sizes of 25-35, in particular approximately 30 ⁇ m.

- cellulose powder based on the total amount of pigment addition

- Suitable cellulose whitening agents to be used according to the invention are bistriazolylstilbene, bisstilbene and especially bistriazinyl-aminostilbene disulfonic acids.

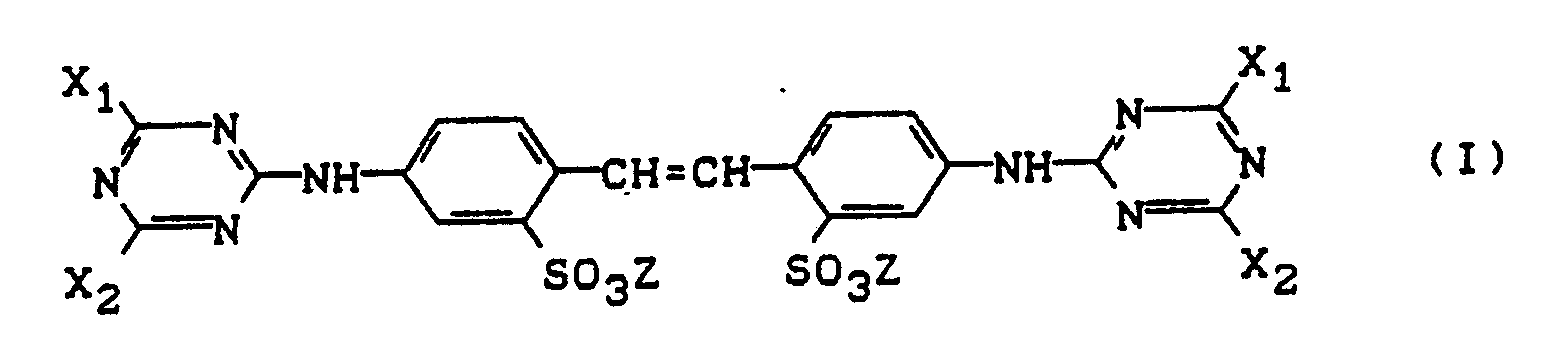

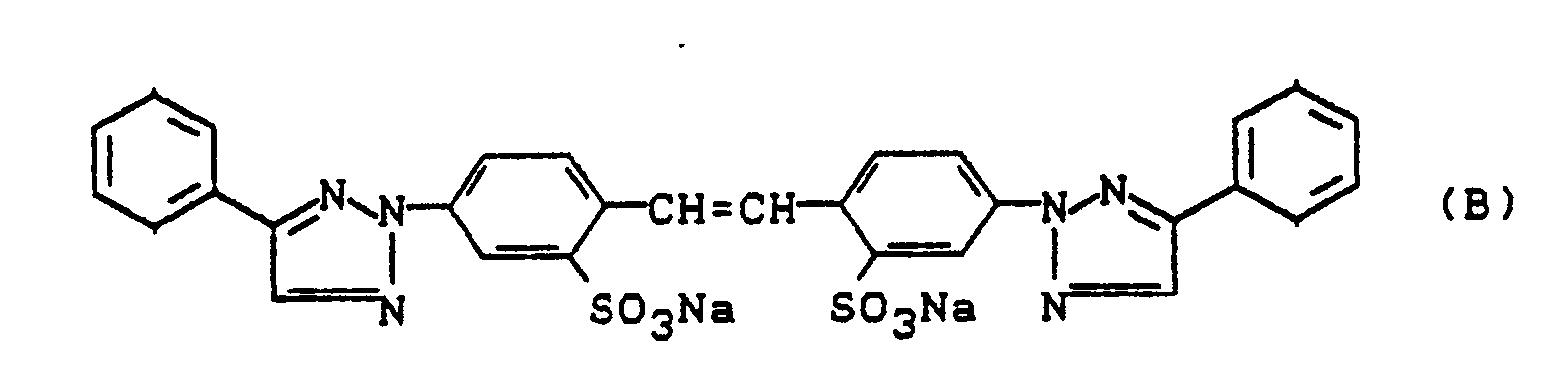

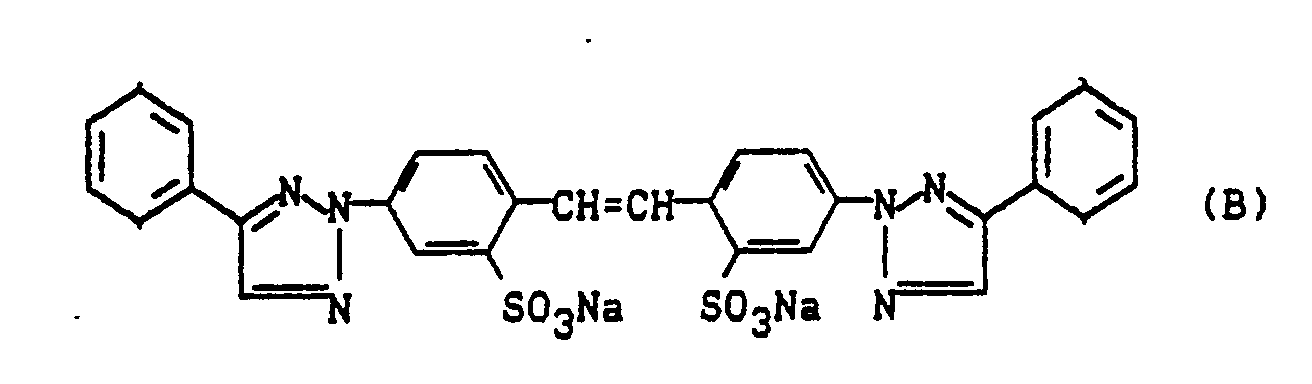

- Examples of particularly suitable brighteners are those of the formula wherein X1 amino, methylamino, ethylamino, dimethylamino, diethylamino, 2-hydroxy-ethylamino, 3-hydroxypropylamino, di- (2-hydroxy-ethyl) -amino, di- (2-hydroxypropyl) -amino, 2-sulfo-ethylamino, morpholino , Anilino, chloranilino, sulfoanilino, methylanilino or disulfoanilino and X2 is hydroxy, methoxy, ethoxy, methoxyethoxy, chlorine or X1, as well as those of the formula wherein X3 and X4 represent hydrogen, methyl, ethyl, phenyl or sulfophenyl, as well as the formula wherein X5 is hydrogen, methyl, ethyl, methoxy, ethoxy, chlorine

- the brighteners are preferably in the form of their sodium salts.

- Suitable coating pigments are clay, kaolin, silica, aluminum oxide, aluminum silicate, talc and especially chalk. These pigments are preferably used as an aqueous slurry.

- the brightener preparations according to the invention can be prepared in a simple manner by dispersing suitable cellulose powders in water and adding customary anionic paper or textile brighteners.

- the brightener is readily absorbed onto the dispersed cellulose powder even at low temperature, and the brightened cellulose powder shows no graying even with relatively high brightener additives.

- the white toner preparations according to the invention contain customary white pigments

- the preparation can be carried out in a simple manner by stirring suitable cellulose powders and customary anionic paper or textile brighteners, possibly together with a little water, into commercially available filler slurries or else by adding them during the dispersing and grinding process in the production of the filler slurries.

- the dispersions obtained can contain conventional anionic or nonionic dispersants, e.g. Salts of polycarboxylic acids, sulfated or unsulfated higher alkanol or alkylphenol polyglycol ethers, lignin sulfonates, carboxymethyl cellulose, hydroxyethyl cellulose and others.

- anionic or nonionic dispersants e.g. Salts of polycarboxylic acids, sulfated or unsulfated higher alkanol or alkylphenol polyglycol ethers, lignin sulfonates, carboxymethyl cellulose, hydroxyethyl cellulose and others.

- the cellulose powders can be used in the white toner preparations according to the invention in any ratio based on white pigment, the viscosity being able to be adjusted to a desired value by adding water at the same time.

- a content of up to 20% cellulose powder based on white pigment is preferred, it being possible to set high pigment concentrations in the slurry without a significant increase in viscosity occurring.

- cellulose powder based on the total amount of pigment addition

- the amount of brightener used depends on the amount of the cellulose powder present in the white toner preparations according to the invention. In general, you can Amounts up to 10% active substance based on cellulose powder are used. Higher quantities no longer have any additional effects since the graying limit is exceeded. Amounts of 2.5 to 7% based on dry cellulose powder are preferred. It is advantageous to use the brightener in the form of an approximately 10 to 30%, preferably 15 to 25%, commercially available liquid formulation.

- the brightener preparations to be used according to the invention are new and therefore also the subject of the present invention.

- the brightener preparation can be added to the coating color in dispersed form immediately after its preparation and can be processed on conventional coating machines.

- aqueous brightener preparations can also be processed into powder mass by customary process steps, such as filtration and drying.

- Another variant according to the invention is to add the cellulose powder and the brightener in separate form when preparing the coating color, the brightener immediately drawing onto the cellulose powder used.

- the amount of the brightener or the brightener preparation used depends on the desired brightening effect. In general, 0.01 to 0.5% by weight of pure active substance on brightener (based on the pigment of the paper coating slip to be lightened) is sufficient.

- a particular advantage is that, depending on the coating slip composition, the graying limit that can be achieved (up to which a further brightener additive brings additional effects) is extremely high.

- microcrystalline cellulose with an average particle size of 20 ⁇ m for example Avicel PH 105® from Lehmann and Voss, Hamburg

- an optical brightener of the formula (A) (as 25% liquid setting).

- This dispersion can be incorporated directly into the paper coating slip. An excellent brightening effect with a comparatively high light fastness is obtained.

- cellulose powder having an average particle size of 30 ⁇ m for example Arbocel BE 600 / 30® from Rettenmaier, Holzmühle via Ellwangen

- a brightener of the formula (B) in the form of a 13% liquid setting

- This dispersion can be incorporated directly into the paper coating slip.

- the paper coating obtained shows excellent lightfastness.

- cellulose powder for example Avicel PH 105® from Lehmann and Voss

- a brightener of the formula (C) are added (as 25% liquid setting).

- cellulose powder having an average particle size of 30 ⁇ m for example Technocel 30® from the Cellulose Filler Factory, Mönchengladbach, are dispersed in 750 parts of water, and 3.5 parts of a brightener of the formula (D) (as powder setting with 78% pure brightener).

- the dispersion obtained can be incorporated directly into coating slips. It also gives excellent results.

- cellulose powder with an average particle size of 30 ⁇ m for example Arbocel BE 600/30 from Rettenmaier

- a brightener of the formula (E) (as powder setting with 83% active ingredient content).

- the dispersion obtained is also extremely suitable for incorporation into coating slips.

- the coating color from Example 6 is lightened by adding 1.6 parts of the brightener of the formula (A) according to Example 1, based on pigment.

- a coating color 60 parts of China Clay SPS 30 parts calcium carbonate 10 parts of cellulose powder (Arbocel BE 600/30 from Rettenmaier) 20 parts of an anionic plastic dispersion of a copolymer containing acrylic acid ester with a solids content of approx. 50% (eg Acronal S 320 D from BASF) 0.5 parts polyvinyl alcohol 5 parts of polyacrylate binder (e.g.

- Example 10a 0.4 parts of brightener of the formula (A)

- Example 11a 0.6 part of brightener of the formula (A)

- Example 12a 0.8 parts of brightener of the formula (A)

- Example 13a 1.6 parts of brightener of the formula (A).

- the coating slips of Examples 7a-13a are applied to paper with the aid of a hand-held squeegee or a test coater and dried at 80.degree.

- Table 1 shows the CIE whiteness of the papers after production and after exposure (1 week in daylight).

- Papers which have been produced by the process according to the invention have both an increased degree of whiteness and a significantly improved light fastness even with a reduced brightener concentration.

- Table 1 Brightening (% -related to pigment) CIE whiteness after manufacture CIE whiteness after exposure Whiteness drop due to exposure

- Example 8a 1.6% brightener (A) 92.5 76.5 -16.0

- a coating color is prepared analogously to Example 7a, part of the chalk being replaced by an equal amount of microcrystalline cellulose (Avicel PH 105), to which 2% of the brightener of the formula (A) or (B) has been fixed beforehand.

- the coated papers were examined for their whiteness after production and after exposure (Table 2). Papers which have been produced by the process according to the invention have both an increased degree of whiteness and improved light fastness.

- Table 2 example Cellulose powder addition to the coating color Brightening addition to the coating color CIE whiteness after manufacture CIE whiteness after exposure Whiteness drop due to exposure 15a - 2% (A) 96.9 86.8 -10.1 16a 5% Avicel PH 105 2% (A) 105.7 95.8 -9.9 17a 10% Avicel PH 105 2% (A) 107.5 100.8 -6.7 18a 20% Avicel PH 105 2% (A) 120.0 113.0 -7.0 19a - 2 B) 99.3 94.7 -4.6 20a 5% Avicel PH 105 2 B) 105.2 101.1 -4.1 21a 10% Avicel PH 105 2 B) 107.2 103.4 -3.8 22a 20% Avicel PH 105 2 B) 112.2 109.2 -3.0

- microcrystalline cellulose with an average particle size of 20 ⁇ m for example Avicel PH 105® from Lehmann and Voss, Hamburg

- chalk slurry for example Omyalite 90® from Omya with a solids content of 72%)

- an optical brightener of the formula (A) as 25% liquid setting

- This dispersion has a solids content of 72 and can be incorporated directly into the paper coating slip. An excellent brightening effect with a comparatively high light fastness is obtained.

- 116 parts of cellulose powder having an average particle size of 30 ⁇ m are dispersed in 900 parts of chalk slurry according to Example 1 and mixed with 9 parts of a brightener of the formula (B) (in the form of a 13% liquid setting) and with 80 parts of water.

- This dispersion with a solids content of 70% can be incorporated directly into the paper coating slip.

- the paper coating obtained shows excellent lightfastness.

- cellulose powder for example Avicel PH 105® from Lehmann and Voss

- a brightener of the formula (C) (as 25% liquid setting).

- cellulose powder having an average particle size of 30 ⁇ m for example Technocel 30® from the Cellulose Filler Factory, Mönchengladbach, are dispersed in 900 parts of chalk slurry according to Example 1 and 1.2 parts of a brightener of the formula (D) (as powder setting with 78% pure brightener) and with 60 parts of water.

- the dispersion obtained can be incorporated directly into coating slips. It also gives excellent results.

- This dispersion can be incorporated directly into coating slips.

- the paper coating obtained shows a good brightening effect and a comparatively high light fastness.

- cellulose powder having an average particle size of 30 ⁇ m for example Arbocel BE 600 / 30® from Rettenmaier, Holzmühle above Ellwangen

- kaolin slurry for example Clay SPS®

- a brightener of the formula (A) as 25% liquid setting

- This dispersion can be incorporated directly into the paper coating slip. An excellent brightening effect with a comparatively high light fastness is obtained.

- the coating color from Example 7 is lightened by adding 1.6 parts of the brightener of the formula (A) according to Example 1b, based on pigment.

- the coating slips of Examples 7b-9b are applied to paper with the aid of a hand-held squeegee or an experimental coating system and dried at 80.degree.

- Table 3 shows the CIE whiteness of the papers after production and after exposure (1 week in daylight).

- Papers which were produced by the process according to the invention have both an increased degree of whiteness and a significantly improved light fastness even when the brightener concentration is reduced.

- Table 3 Brightening (% -related to pigment) CIE whiteness after manufacture CIE whiteness after exposure Whiteness drop due to exposure Example 7b - 72.0 72.4 - Example 8b 1.6% brightener (A) 92.5 76.5 -16.0

Landscapes

- Paper (AREA)

Abstract

Kombinationen von Cellulosepulver (mittlere Teilchengröße kleiner als 50 µm) und anionischen Celluloseaufhellern sowie gegebenenfalls Streichpigmenten eignen sich hervorragend zum Weißtönen von Papierstreichmassen. Die damit erhaltenen Papiere zeigen neben einem ausgezeichneten Aufhelleffekt eine verbesserte Lichtechtheit.

Description

- Zur Herstellung gestrichener Papiere und Kartons werden in sehr großem Umfang wäßrige Streichmassen verwendet, welche neben den üblichen Weißpigmenten - vor allem China Clay und Calciumcarbonat - Kunststoff-Dispersionen als Bindemittel enthalten.

- Zur optischen Aufhellung dieser Streichmassen werden in der Regel substantive anionische Weißtöner z.B. Alkalisalze von Bistriazinylaminostilben-disulfonsäuren, eingesetzt. Diese Weißtöner bringen jedoch nur sehr unbefriedigende Aufhell-Effekte und eine sehr niedrige Vergrauungsgrenze (Weißtöner-Konzentration, bei welcher eine weitere Zugabe des Weißtöners keine Steigerung oder sogar einen Abfall des Weißgrades ergibt). Darüber hinaus besitzen die genannten Weißtönertypen in jenen Streichmassen eine sehr niedrige Lichtechtheit.

- Es ist allgemein bekannt, die genannten Schwierigkeiten auf zweierlei Wegen teilweise zu lösen:

- 1. Durch Zusatz von geringen Anteilen an hydrophilen Cobindern zur Streichmasse, auf welche die Weißtöner aufziehen können. Solche Cobinder sind z.B.:

Stärke, Kasein, Carboxymethylcellulose, Alginate, Polyvinylalkohol, Polyacrylate, Melamin- oder Harnstoff-Formaldehydharze (vgl. "Das Papier" 36 (1982), 66). - 2. Verwendung von speziellen wasserlöslichen Weißtönern, welche hydrophile Carrier enthalten. Solche Carrier können z.B. Polyglykole sein (vgl. DE-A-35 02 038 und EP-A-43 790).

- Auf diese Weise kann zwar der Weißeffekt deutlich verbessert werden, jedoch wird gleichzeitig die Wasser-Empfindlichkeit der gestrichenen Papiere erhöht, was bei bestimmten Druckverfahren und beim Gebrauch der gestrichenen Papiere zu Schwierigkeiten führt. Außerdem entstehen mit diesen Zusätzen zur Streichmasse häufig auf modernen schnell-laufenden Streichanlagen rheologische Probleme.

- Es ist weiterhin bekannt (vgl. DE-A 3 112 435), wasserlösliche Weißtöner auf bestimmte Kunststoffe wie z.B. Harnstoff-oder Methylol-Harze aufziehen zu lassen und diese aufgehellten Kunststoffe als Dispersion der Papierstreichmasse zuzusetzen. Diese Vorschläge haben sich jedoch bisher wegen ihrer viel zu hohen Kosten oder wegen rheologischer Schwierigkeiten nicht durchsetzen können.

- Es wurde nun überraschenderweise gefunden, daß man Streichmassen für den Papierstrich ohne die genannten Nachteile mit den oben genannten Weißtönern aufhellen kann, wenn man den Streichmassen in beliebiger Reihenfolge Aufheller, in Wasser dispergierbares Cellulosepulver und gegebenenfalls Streichpigmente oder ein Aufhellerpräparat bestehend im wesentlichen aus mit Aufheller belegtem Cellulosepulver sowie gegebenenfalls einem Streichpigment zusetzt, wobei in jedem Fall das Cellulosepulver eine mittlere Teilchengröße von weniger als 50 µm aufweist.

- Als Cellulosepulver geeignet ist z.B. mikrokristalline Cellulose, die aus Baumwoll-Linters oder Holzzellstoff zumeist durch eine Kombination von hydrolytischem Abbau und mechanischer Naßzerkleinerung der Partikel sowie durch anschließende Sprühtrocknung gewonnen wird und die keinerlei Faserstruktur mehr aufweist (vgl. "Umschau" 77 (1977), 312).

- Ebenfalls geeignet sind Cellulosepulver, die durch Trockenvermahlung von üblichem Holzzellstoff hergestellt wurden und die ebenfalls praktisch keine Faserstruktur mehr aufweisen.

- Besonders geeignet sind Cellulosepulver, die eine hohe Kristallinität von über 30%, bevorzugt über 50%, sowie eine herabgesetzte Hydrophilie und eine Dispergierbarkeit in Wasser bis zu einem Feststoffgehalt von ca. 25% aufweisen.

- Ebenfalls geeignet sind wasserunlösliche substituierte Cellulosetypen z.B. Celluloseether wie Methyl- oder Ethylcellulose oder Celluloseester wie Celluloseacetat, -acetobutyrat oder -acetopropionat.

- Bevorzugt sind derartige Cellulosepulver, die Teilchengrößen von 25 - 35, insbesondere ca. 30 µm aufweisen.

- Zur Herstellung der Streichfarbe können bis zu 20% Cellulosepulver (bezogen auf Gesamtmenge an Pigmentzusatz) in die Streichfarbe eingesetzt werden.

- Geeignete erfindungsgemäß zu verwendende Celluloseweißtöner sind Bistriazolylstilben-, Bisstilben- und vor allem Bistriazinyl-aminostilben-disulfonsäuren.

- Beispiele für besonders geeignete Aufheller sind solche der Formel

X₁ Amino, Methylamino, Ethylamino, Dimethylamino, Diethylamino, 2-Hydroxy-ethylamino, 3-Hydroxypropylamino, Di-(2-hydroxy-ethyl)-amino, Di-(2-hydroxypropyl)-amino, 2-Sulfo-ethylamino, Morpholino, Anilino, Chloranilino, Sulfoanilino, Methylanilino oder Disulfoanilino und

X₂ Hydroxy, Methoxy, Ethoxy, Methoxyethoxy, Chlor oder X₁ bedeuten,

sowie solche der Formel

X₃ und X₄ Wasserstoff, Methyl, Ethyl, Phenyl oder Sulfophenyl bedeuten,

sowie der Formel

X₅ Wasserstoff, Methyl, Ethyl, Methoxy, Ethoxy, Chlor oder Sulfo bedeuten, wobei in allen Fällen

Z ein Alkalimetall-, Amin- oder Ammoniumion ist. - Die Aufheller liegen vorzugsweise in Form ihrer Natriumsalze vor.

- Geeignete Streichpigmente sind Clay, Kaolin, Kieselsäure, Aluminiumoxid, Aluminiumsilicat, Talkum und insbesondere Kreide. Vorzugsweise werden diese Pigmente als wäßrige Anschlämmung eingesetzt.

- Die Herstellung der erfindungsgemäßen Aufhellerpräparationen kann in einfacher Weise erfolgen, indem man geeignete Cellulosepulver in Wasser dispergiert und mit üblichen anionischen Papier- oder Textilaufhellern versetzt.

- Überraschenderweise zieht der Aufheller bereits bei niedriger Temperatur problemlos auf das dispergierte Cellulosepulver auf, und das aufgehellte Cellulosepulver zeigt selbst bei relativ hohen Aufheller-Zusätzen keine Vergrauung.

- Enthalten die erfindungsgemäßen Weißtönerpräparationen übliche Weißpigmente, kann die Herstellung in einfacher Weise erfolgen, indem man geeignete Cellulosepulver sowie übliche anionische Papier- oder Textilaufheller, evtl. zusammen mit wenig Wasser, in handelsübliche Füllstoffslurries einrührt oder aber auch durch Zumischen bereits während des Dispergier- und Mahlvorgangs bei der Herstellung der Füllstoffslurries.

- Die erhaltenen Dispersionen können übliche anionische oder nichtionische Dispergiermittel enthalten, z.B. Salze von Polycarbonsäuren, sulfatierte oder unsulfatierte höhere Alkanol- oder Alkylphenolpolyglykolether, Ligninsulfonate, Carboxymethylcellulose, Hydroxyethylcellulose u.a.

- Überraschenderweise führt der Zusatz des Cellulosepulvers trotz seiner hohen Hydrophilie nur zu einer geringfügigen Viskositätserhöhung der Füllstoffslurries, die somit weiterhin hohe Feststoffkonzentrationen bis über 70 % aufweisen können.

- Die Cellulosepulver können in den erfindungsgemäßen Weißtönerpräparationen in beliebigem Verhältnis bezogen auf Weißpigment eingesetzt werden, wobei die Viskosität durch gleichzeitige Zugabe von Wasser auf einen gewünschten Wert eingestellt werden kann. Bevorzugt ist ein Gehalt bis 20 % Cellulosepulver bezogen auf Weißpigment, wobei hohe Pigmentkonzentrationen der Slurry eingestellt werden können, ohne daß ein wesentlicher Anstieg der Viskosität eintritt.

- Zur Herstellung der Streichfarbe können bis zu 20 % Cellulosepulver (bezogen auf Gesamtmenge an Pigmentzusatz) in die Streichfarbe eingesetzt werden.

- Die Einsatzmenge an Aufheller richtet sich nach der Menge des in den erfindungsgemäßen Weißtönerpräparationen vorliegenden Cellulosepulvers. Im allgemeinen können Mengen bis 10 % Wirksubstanz bezogen auf Cellulosepulver eingesetzt werden. Höhere Mengen bringen keine zusätzlichen Effekte mehr, da die Vergrauungsgrenze überschritten wird. Bevorzugt sind Mengen von 2,5 bis 7 % bezogen auf trockenes Cellulosepulver. Dabei ist es vorteilhaft, den Aufheller in Form einer etwa 10 bis 30 %igen, vorzugsweise 15 bis 25 %igen handelsüblichen Flüssigformulierung einzusetzen.

- Die erfindungsgemäß zu verwendenden Aufhellerpräparationen sind neu und deshalb ebenfalls Gegenstand der vorliegenden Erfindung.

- Die Aufhellerpräparation kann der Streichfarbe unmittelbar nach deren Herstellung in dispergierter Form zugesetzt werden und auf üblichen Streichmaschinen verarbeitet werden.

- Die wäßrigen Aufhellerpräparate können auch durch übliche Verfahrensschritte, wie Filtration und Trocknung, zu Pulvermasse verarbeitet werden.

- Eine andere erfindungsgemäße Variante besteht darin, das Cellulosepulver und den Aufheller in getrennter Form bei der Bereitung der Streichfarbe zuzusetzen, wobei der Aufheller sofort auf das eingesetzte Cellulosepulver aufzieht.

- Die Einsatzmenge des Aufhellers bzw. der Aufhellerpräparation richtet sich nach dem angestrebten Aufhelleffekt. Im allgemeinen genügen 0,01 bis 0,5 Gew.-% reiner Wirksubstanz an Aufheller (bezogen auf das Pigment der aufzuhellenden Papierstreichmasse). Ein besonderer Vorteil ist, daß je nach Streichmassen-Zusammensetzung die erreichbare Vergrauungsgrenze (bis zu welcher ein weiterer Aufheller-Zusatz noch zusätzliche Effekte bringt) außerordentlich hoch liegt.

- Besonders vorteilhaft ist es, den Aufheller in Form einer etwa 10 - 30%igen, vorzugsweise 15 - 25%igen, handelsüblichen Flüssigformulierung einzusetzen (% = Gew.-%).

-

- Diese Dispersion kann direkt in die Papierstreichmasse eingearbeitet werden. Man erhält einen ausgezeichneten Aufhelleffekt mit vergleichsweise hoher Lichtechtheit.

-

- Diese Dispersion kann direkt in die Papierstreichmasse eingearbeitet werden. Der erhaltene Papierstrich zeigt eine hervorragende Lichtechtheit.

-

- In Streichmassen eingearbeitet, wird ein guter Aufhelleffekt und eine vergleichsweise hohe Lichtechtheit des Papierstriches erzielt.

-

- Die erhaltene Dispersion kann direkt in Streichmassen eingearbeitet werden. Sie liefert ebenfalls hervorragende Ergebnisse.

-

- Die erhaltene Dispersion eignet sich ebenfalls hervorragend zur Einarbeitung in Streichmassen.

- Man dispergiert 250 Teile pulverförmiges Celluloseacetobutyrat in 750 Teilen Wasser und versetzt mit 25 Teilen einer 25 %igen Flüssigformulierung des optischen Aufhellers (A). Die Dispersion kann direkt in die Papierstreichmasse eingearbeitet werden. Man erhält einen ausgezeichneten Aufhelleffekt mit vergleichsweise guter Lichtechtheit.

- Durch Zusammenrühren von

60 Teilen China Clay SPS

40 Teilen Calciumcarbonat

20 Teilen einer anionischen Kunststoffdispersion eines acylsäureesterhaltigen Mischpolymerisats mit einem Feststoffgehalt von ca. 50% (z.B. Acronal S 320 D® der BASF)

0,5 Teilen Polyvinylalkohol

5 Teilen Polyacrylsäureester als Co-Binder (40%ig) (z.B. Acrosol 40 D® der BASF)

80 Teilen Wasser

wird eine nichtaufgehellte Papierstreichmasse mit einem Feststoffgehalt von ca. 55% hergestellt, deren pH-Wert mit Natronlauge auf 9 eingestellt wird. - Die Streichfarbe aus Beispiel 6 wird aufgehellt durch Zugabe von 1,6 Teilen des Aufhellers der Formel (A) gemäß Beispiel 1, bezogen auf Pigment.

- Durch Zusammenrühren von

60 Teilen china clay SPS

30 Teilen Calciumcarbonat

40 Teilen der 25%igen aufgehellten Cellulosedispersion des Beispiels 1

20 Teilen einer anionischen Kunststoffdispersion eines acrylsäureesterhaltigen Mischpolymerisats mit einem Feststoffgehalt von ca. 50% (z.B. Acronal S 320 D® der BASF)

0,5 Teilen Polyvinylalkohol

5 Teilen Polvacrylat-Binder (40%ig) (z.B. Acrosol 40 D® der BASF

50 Teilen Wasser

wird eine Papierstreichmasse mit einem Feststoffgehalt von ca. 55% bereitet und mit Natronlauge auf einen pH-Wert von 9 eingestellt. - Eine Streichfarbe aus

60 Teilen China Clay SPS

30 Teilen Calciumcarbonat

10 Teilen Cellulosepulver (Arbocel BE 600/30 der Firma Rettenmaier)

20 Teilen einer anionischen Kunststoffdispersion eines acrylsäureesterhaltigen Mischpolymerisates mit einem Feststoffgehalt von ca. 50% (z.B. Acronal S 320 D der BASF)

0,5 Teilen Polyvinylalkohol

5 Teilen Polyacrylat-Binder (z.B.Acrosol 40 D der BASF)

80 Teilen Wasser

wird mit folgenden Mengen des optischen Papieraufhellers gemäß Formel (A) des Beispiels 1a versetzt und auf einen pH-Wert von 9 mit Natronlauge eingestellt:

Beispiel 10a : 0,4 Teile Aufheller der Formel (A)

Beispiel 11a : 0,6 Teile Aufheller der Formel (A)

Beispiel 12a : 0,8 Teile Aufheller der Formel (A)

Beispiel 13a : 1,6 Teile Aufheller der Formel (A). - Zur Herstellung des gestrichenen Papiers werden die Streichmassen der Beispiele 7a - 13a mit Hilfe einer Handrakel oder einer Versuchsstreichanlage auf Papier aufgetragen und bei 80°C getrocknet.

- Tabelle 1 zeigt den CIE-Weißgrad der Papiere nach Herstellung sowie nach Belichtung (1 Woche bei Tageslicht).

- Papiere, die nach dem erfindungsgemäßen Verfahren hergestellt wurden, weisen auch bei erniedrigter Aufheller-Konzentration sowohl einen erhöhten Weißgrad als auch eine deutlich verbesserte Lichtechtheit auf.

Tabelle 1 Aufhellung (%-Angaben bez. auf Pigment) CIE-Weißgrad nach Herstellung CIE-Weißgrad nach Belichtung Weißgradabfall durch Belichtung Beispiel 7a - 72,0 72,4 - Beispiel 8a 1,6% Aufheller (A) 92,5 76,5 -16,0 Beispiel 9a 1,0% Aufheller (A), fixiert auf Cellulosepulver 103,2 95,0 -8,2 Beispiel 10a 0,4% Aufheller (A), fixiert auf Cellulosepulver 89,6 86,9 -2,7 Beispiel 11a 0,6% Aufheller (A), fixiert auf Cellulosepulver 94,5 89,7 -4,8 Beispiel 12a 0,8% Aufheller (A), fixiert auf Cellulosepulver 97,9 91,0 -6,9 Beispiel 13a 1,6% Aufheller (A), fixiert auf Cellulosepulver 106,3 93,3 -13,0 - Man bereitet eine Streichfarbe analog Beispiel 7a, ersetzt dabei einen Teil der Kreide durch eine gleiche Menge mikrokristalliner Cellulose (Avicel PH 105), auf der man vorher jeweils 2% des Aufhellers der Formel (A) bzw. (B) fixiert hat.

- Die gestrichenen Papiere wurden auf ihren Weißgrad nach der Herstellung sowie nach Belichtung untersucht (Tabelle 2). Papiere, die nach dem erfindungsgemäßen Verfahren hergestellt wurden, weisen sowohl einen erhöhten Weißgrad als auch eine verbesserte Lichtechtheit auf.

Tabelle 2 Beispiel Cellulosepulver Zusatz zur Streichfarbe Aufhellung Zusatz zur Streichfarbe CIE-Weißgrad nach Herstellung CIE-Weißgrad nach Belichtung Weißgradabfall durch Belichtung 15a - 2% (A) 96,9 86,8 -10,1 16a 5% Avicel PH 105 2% (A) 105,7 95,8 -9,9 17a 10% Avicel PH 105 2% (A) 107,5 100,8 -6,7 18a 20% Avicel PH 105 2% (A) 120,0 113,0 -7,0 19a - 2% (B) 99,3 94,7 -4,6 20a 5% Avicel PH 105 2% (B) 105,2 101,1 -4,1 21a 10% Avicel PH 105 2% (B) 107,2 103,4 -3,8 22a 20% Avicel PH 105 2% (B) 112,2 109,2 -3,0 - Man dispergiert 90 Teile mikrokristalline Cellulose mit einer mittleren Teilchengröße von 20 µm (z.B. Avicel PH 105® der Firma Lehmann und Voss, Hamburg) in 900 Teilen Kreideslurry (z.B. Omyalite 90® der Fa. Omya mit einem Feststoffgehalt von 72 %) und versetzt mit 9 Teilen eines optischen Aufhellers der Formel (A)

- Diese Dispersion besitzt einen Feststoffgehalt von 72 und kann direkt in die Papierstreichmasse eingearbeitet werden. Man erhält einen ausgezeichneten Aufhelleffekt mit vergleichsweise hoher Lichtechtheit.

- Man dispergiert 116 Teile Cellulosepulver mit einer mittleren Teilchengröße von 30 µm (z.B. Arbocel BE 600/30® der Firma Rettenmaier, Holzmühle über Ellwangen) in 900 Teilen Kreideslurry gemäß Beispiel 1 und versetzt mit 9 Teilen eines Aufhellers der Formel (B)

- Diese Dispersion mit einem Feststoffgehalt von 70 % kann direkt in die Papierstreichmasse eingearbeitet werden. Der erhaltene Papierstrich zeigt eine hervorragende Lichtechtheit.

-

- In Streichmassen eingearbeitet, wird ein guter Aufhelleffekt und eine vergleichsweise hohe Lichtechtheit des Papierstriches erzielt.

- Man dispergiert 90 Teile Cellulosepulver mit einer mittleren Teilchengröße von 30 µm (z.B. Technocel 30® der Cellulose-Füllstoff-Fabrik, Mönchengladbach, in 900 Teilen Kreideslurry gemäß Beispiel 1 und versetzt mit 1,2 Teilen eines Aufhellers der Formel (D)

- Die erhaltene Dispersion kann direkt in Streichmassen eingearbeitet werden. Sie liefert ebenfalls hervorragende Ergebnisse.

-

- Diese Dispersion kann direkt in Streichmassen eingearbeitet werden. Der erhaltene Papierstrich zeigt einen guten Aufhelleffekt und eine vergleichsweise hohe Lichtechtheit.

- Man dispergiert 90 Teile Cellulosepulver mit einer mittleren Teilchengröße von 30 µm (z.B. Arbocel BE 600/30® der Firma Rettenmaier, Holzmühle über Ellwangen) in 900 Teilen Kaolinslurry (z.B. Clay SPS®) und versetzt mit 9 Teilen eines Aufhellers der Formel (A) (als 25 %ige Flüssigeinstellung) sowie mit 250 Teilen Wasser.

- Diese Dispersion kann direkt in die Papierstreichmasse eingearbeitet werden. Man erhält einen ausgezeichneten Aufhelleffekt mit vergleichsweise hoher Lichtechtheit.

- Durch Zusammenrühren von

60 Teilen China Clay SPS®

40 Teilen Calciumcarbonat (entsprechend 55 Teilen Kreideslurry gemäß Beispiel 1)

20 Teilen einer anionischen Kunststoffdispersion eines acylsäureesterhaltigen Mischpolymerisats mit einem Feststoffgehalt von ca 50% (z.B. Acronal S 320 D® der BASF)

0,5 Teilen Polyvinylalkohol

5 Teilen Polyacrylsäureester als Co-Binder (40%ig) (z.B. Acrosol 40 D® der BASF)

65 Teilen Wasser

wird eine nichtaufgehellte Papierstreichmasse mit einem Feststoffgehalt von ca. 55% hergestellt, deren pH-Wert mit Natronlauge auf 9 eingestellt wird. - Die Streichfarbe aus Beispiel 7 wird aufgehellt durch Zugabe von 1,6 Teilen des Aufhellers der Formel (A) gemäß Beispiel 1b, bezogen auf Pigment.

- Durch Zusammenrühren von

60 Teilen China Clay SPS®

55 Teilen der 72%igen aufgehellten Kreideslurry des Beispiels 1

20 Teilen einer anionischen Kunststoffdispersion eines acrylsäureesterhaltigen Mischpolymerisats mit einem Feststoffgehalt von ca. 50% (z.B. Acronal S 320 D® der BASF)

0,5 Teilen Polyvinylalkohol

5 Teilen Polyacrylat-Binder (40%ig) (z.B. Acrosol 40 D® der BASF)

65 Teilen Wasser

wird eine Papierstreichmasse mit einem Feststoffgehalt von ca. 55% bereitet und mit Natronlauge auf einen pH-Wert von 9 eingestellt. - Zur Herstellung des gestrichenen Papiers werden die Streichmassen der Beispiele 7b - 9b mit Hilfe einer Handrakel oder einer Versuchsstreichanlage auf Papier aufgetragen und bei 80°C getrocknet.

- Tabelle 3 zeigt den CIE-Weißgrad der Papiere nach Herstellung sowie nach Belichtung (1 Woche bei Tageslicht).

- Papiere, die nach dem erfindungsgemäßen Verfahren hergestellt wurden, weisen auch bei erniedrigter Aufhellerkonzentration sowohl einen erhöhten Weißgrad als auch eine deutlich verbesserte Lichtechtheit auf.

Tabelle 3 Aufhellung (%-Angaben bez. auf Pigment) CIE-Weißgrad nach Herstellung CIE-Weißgrad nach Belichtung Weißgradabfall durch Belichtung Beispiel 7b - 72,0 72,4 - Beispiel 8b 1,6% Aufheller (A) 92,5 76,5 -16,0 Beispiel 9b 1,0% Aufheller (A), fixiert auf Cellulosepulver 92,4 88,4 -4,0

Claims (10)

1. Verfahren zum Weißtönen von Papierstreichmassen mit substantiven anionischen Weißtönern, dadurch gekennzeichnet, daß man den Streichmassen in beliebiger Reihenfolge Aufheller, in Wasser dispergierbares Cellulosepulver oder ein Aufhellerprärarat, bestehend im wesentlichen aus mit Aufheller belegtem Cellulosepulver sowie gegebenenfalls Streichpigment zusetzt, wobei in jedem Fall das Cellulosepulver eine mittlere Teilchengröße von weniger als 50 µm aufweist.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man Weißtöner der Formel

worin

Z ein Alkalimetall-, Amin- oder Ammonium-Ion,

X₁ Amino, Methylamino, Ethylamino, Dimethylamino, Diethylamino, 2-Hydroxy-ethylamino, 3-Hydroxy-propylamino, Di-(2-hydroxy-ethyl)-amino, Di-(2-hydroxy-propyl)-amino, 2-Sulfo-ethylamino, Morpholino, Anilino, Chloranilino, Sulfoanilino, Methylanilino oder Disulfoanilino und

X₂ Hydroxy, Methoxy, Ethoxy, Methoxyethoxy, Chlor oder X₁ bedeuten,

verwendet.

Z ein Alkalimetall-, Amin- oder Ammonium-Ion,

X₁ Amino, Methylamino, Ethylamino, Dimethylamino, Diethylamino, 2-Hydroxy-ethylamino, 3-Hydroxy-propylamino, Di-(2-hydroxy-ethyl)-amino, Di-(2-hydroxy-propyl)-amino, 2-Sulfo-ethylamino, Morpholino, Anilino, Chloranilino, Sulfoanilino, Methylanilino oder Disulfoanilino und

X₂ Hydroxy, Methoxy, Ethoxy, Methoxyethoxy, Chlor oder X₁ bedeuten,

verwendet.

3. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß der Anteil des Cellulosepulvers in den Streichmassen bis zu 20 Gew.-% beträgt, bezogen auf Pigment.

4. Weißtönerpräparate bestehend im wesentlichen aus Cellulosepulver mit einer mittleren Teilchengröße von weniger als 50 µm und einem substantiven anionischen Weißtöner.

5. Weißtönerpräparation bestehend im wesentlichen aus

a) einem substantiven anionischen Weißtöner,

b) in Wasser dispergierbarem Cellulosepulver mit einer mittleren Teilchengröße von weniger als 50 µm und

c) Streichpigment.

6. Weißtönerpräparation gemäß Anspruch 4 oder 5, dadurch gekennzeichnet, daß diese eine wäßrige Dispersion ist.

7. Weißtönerpräparation gemäß Anspruch 4 oder 5, dadurch gekennzeichnet, daß diese Weißtöner der Formel

worin

Z ein Alkalimetall-, Amin- oder Ammonium-Ion,

X₁ Amino, Methylamino, Ethylamino, Dimethylamino, Diethylamino, 2-Hydroxy-ethylamino, 3-Hydroxy-propylamino, Di-(2-hydroxy-ethyl)-amino, Di-(2-hydroxy-propyl)-amino, 2-Sulfo-ethylamino, Morpholino, Anilino, Chloranilino, Sulfoanilino, Methylanilino oder Disulfoanilino und

X₂ Hydroxy, Methoxy, Ethoxy, Methoxyethoxy, Chlor oder X₁ bedeuten,

enthält.

Z ein Alkalimetall-, Amin- oder Ammonium-Ion,

X₁ Amino, Methylamino, Ethylamino, Dimethylamino, Diethylamino, 2-Hydroxy-ethylamino, 3-Hydroxy-propylamino, Di-(2-hydroxy-ethyl)-amino, Di-(2-hydroxy-propyl)-amino, 2-Sulfo-ethylamino, Morpholino, Anilino, Chloranilino, Sulfoanilino, Methylanilino oder Disulfoanilino und

X₂ Hydroxy, Methoxy, Ethoxy, Methoxyethoxy, Chlor oder X₁ bedeuten,

enthält.

8. Weißtönerpräparation gemäß Anspruch 5, dadurch gekennzeichnet, daß diese als Streichpigment Kreide enthält.

9. Weißtönerpräparation gemäß Anspruch 4 oder 5, dadurch gekennzeichnet, daß diese zusätzlich Dispergiermittel enthält.

10. Verfahren zum Weißtönen von Papierstreichmassen mit substantiven anionischen Weißtönern, dadurch gekennzeichnet, daß man den Streichmassen Aufhellerpräparationen gemäß Anspruch 4 oder 5 zusetzt.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19893924051 DE3924051A1 (de) | 1989-07-21 | 1989-07-21 | Verfahren zum weisstoenen von papierstreichmassen |

| DE3924051 | 1989-07-21 | ||

| DE3938690 | 1989-11-22 | ||

| DE3938690 | 1989-11-22 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0409028A1 true EP0409028A1 (de) | 1991-01-23 |

Family

ID=25883227

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90113025A Withdrawn EP0409028A1 (de) | 1989-07-21 | 1990-07-07 | Verfahren zum Weisstönen von Papierstreichmassen sowie Weisstönerpräparationen für dieses Verfahren |

Country Status (5)

| Country | Link |

|---|---|

| EP (1) | EP0409028A1 (de) |

| JP (1) | JPH0359192A (de) |

| CA (1) | CA2021559A1 (de) |

| FI (1) | FI903648A7 (de) |

| NO (1) | NO903004L (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1993015270A1 (de) * | 1992-01-30 | 1993-08-05 | Stora Feldmühle Ag | Tiefdruckfähiges papier |

| EP0499578B1 (de) * | 1991-01-30 | 1996-05-22 | Sandoz Ltd. | Beschichtungen für Papier |

| WO1996021062A1 (de) * | 1995-01-05 | 1996-07-11 | Bayer Aktiengesellschaft | Verwendung weissgetönter kunststoffe zum weisstönen von papierstreichmassen und derart weissgetönte papierstreichmassen |

| WO2001021891A1 (de) * | 1999-09-23 | 2001-03-29 | Stora Enso Publication Paper Ag | Gestrichenes, optisch aufgehelltes druckpapier und verfahren zu dessen herstellung |

| EP2799618A1 (de) | 2013-04-29 | 2014-11-05 | Blankophor GmbH & Co. KG | Verwendung von mikronisierter Cellulose und fluoreszierendes Weißmittel zur Oberflächenbehandlung von Cellulosematerialien |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0832997B2 (ja) * | 1991-09-20 | 1996-03-29 | 日清紡績株式会社 | セルロース微粉体を用いた塗工紙 |

| JP4841263B2 (ja) * | 2006-02-21 | 2011-12-21 | 日本化薬株式会社 | 蛍光増白剤水性液状組成物及びそれを用いた蛍光増白方法 |

| WO2017091893A1 (en) * | 2015-11-30 | 2017-06-08 | Anomera Inc. | Cellulose-based organic pigments |

| US20220306875A1 (en) * | 2021-03-29 | 2022-09-29 | Micro Powders, Inc. | Biodegradable Cellulosic Powders |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1239314A (fr) * | 1957-06-06 | 1960-08-26 | Gevaert Photo Prod Nv | Procédé pour améliorer la blancheur du papier |

| GB970112A (en) * | 1960-02-23 | 1964-09-16 | Fmc Corp | Coatings of cellulose crystallite aggregates |

| EP0274666A1 (de) * | 1986-12-18 | 1988-07-20 | Bayer Ag | Weisstönerhaltige Papierstreichmassen |

-

1990

- 1990-07-05 NO NO90903004A patent/NO903004L/no unknown

- 1990-07-07 EP EP90113025A patent/EP0409028A1/de not_active Withdrawn

- 1990-07-19 FI FI903648A patent/FI903648A7/fi not_active Application Discontinuation

- 1990-07-19 CA CA002021559A patent/CA2021559A1/en not_active Abandoned

- 1990-07-20 JP JP2190893A patent/JPH0359192A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1239314A (fr) * | 1957-06-06 | 1960-08-26 | Gevaert Photo Prod Nv | Procédé pour améliorer la blancheur du papier |

| GB970112A (en) * | 1960-02-23 | 1964-09-16 | Fmc Corp | Coatings of cellulose crystallite aggregates |

| EP0274666A1 (de) * | 1986-12-18 | 1988-07-20 | Bayer Ag | Weisstönerhaltige Papierstreichmassen |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0499578B1 (de) * | 1991-01-30 | 1996-05-22 | Sandoz Ltd. | Beschichtungen für Papier |

| WO1993015270A1 (de) * | 1992-01-30 | 1993-08-05 | Stora Feldmühle Ag | Tiefdruckfähiges papier |

| WO1996021062A1 (de) * | 1995-01-05 | 1996-07-11 | Bayer Aktiengesellschaft | Verwendung weissgetönter kunststoffe zum weisstönen von papierstreichmassen und derart weissgetönte papierstreichmassen |

| US6387296B1 (en) | 1995-01-05 | 2002-05-14 | Bayer Aktiengesellschaft | Optically brightened plastics for optically brightening paper-coating compounds and paper-coating compounds optically brightened in this manner |

| WO2001021891A1 (de) * | 1999-09-23 | 2001-03-29 | Stora Enso Publication Paper Ag | Gestrichenes, optisch aufgehelltes druckpapier und verfahren zu dessen herstellung |

| US6773549B1 (en) | 1999-09-23 | 2004-08-10 | Stora Enso Publication Paper Gmbh & Co., Kg | Method for producing an enameled, optically brightened printing paper |

| EP2799618A1 (de) | 2013-04-29 | 2014-11-05 | Blankophor GmbH & Co. KG | Verwendung von mikronisierter Cellulose und fluoreszierendes Weißmittel zur Oberflächenbehandlung von Cellulosematerialien |

| WO2014177504A1 (en) * | 2013-04-29 | 2014-11-06 | Blankophor Gmbh & Co. Kg | Use of micronized cellulose and fluorescent whitening agent for surface treatment of cellulosic materials |

Also Published As

| Publication number | Publication date |

|---|---|

| FI903648A7 (fi) | 1991-01-22 |

| NO903004D0 (no) | 1990-07-05 |

| NO903004L (no) | 1991-01-22 |

| JPH0359192A (ja) | 1991-03-14 |

| FI903648A0 (fi) | 1990-07-19 |

| CA2021559A1 (en) | 1991-01-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1355004B1 (de) | Verwendung von Aufhellern zur Herstellung von Streichmassen | |

| DE60027146T2 (de) | Zusammensetzung für die beschichtung von papier mit verbesserten trägern für optischen aufheller | |

| DE69107627T2 (de) | Papier und verfahren zur herstellung von papier. | |

| EP0835906B1 (de) | Dispersionen von optischen Aufhellern | |

| DE1795047B2 (de) | BIs-S- triazinylamino-slilben-2,2'disulfonsäuren | |

| EP0274666B1 (de) | Weisstönerhaltige Papierstreichmassen | |

| DE3502038A1 (de) | Waessrige aufhellerpraeparate und deren verwendung im papierstrich | |

| DD297180A5 (de) | Zugabe eines polycarboxylischen agens mit phosphatierter oder phosphonierter funktio zu waessrigen pigmentsuspensionen von calciumcarbonat zur hemmung des durch die zugabe eines elektrolyten in konzentrierter form hervorgerufenen schockeffekts | |

| DE3707221A1 (de) | Kationisch eingestellte pigmentdispersion und streichfarbe | |

| DE2608426A1 (de) | Titandioxid-pigment mit anatas- kristallstruktur | |

| EP0409028A1 (de) | Verfahren zum Weisstönen von Papierstreichmassen sowie Weisstönerpräparationen für dieses Verfahren | |

| EP0306447A1 (de) | Dispersionsaufheller-Präparate | |

| DE60114005T2 (de) | Fluoreszierende aufhellerpigmentzusammensetzungen | |

| EP1177180B1 (de) | Stilbenaufheller | |

| EP0022489A1 (de) | Pulverförmige Farbstoffzubereitung | |

| EP0801700B1 (de) | Verwendung weissgetönter kunststoffe zum weisstönen von papierstreichmassen und derart weissgetönte papierstreichmassen | |

| DE3924051A1 (de) | Verfahren zum weisstoenen von papierstreichmassen | |

| EP1624105B1 (de) | Alkanolammoniumhaltige Triazinylflavonataufheller | |

| DE69926161T2 (de) | Füllstoff und Pigment | |

| DE2137885B2 (de) | Streichmassen fuer papier oder dergleichen | |

| CH492771A (de) | Verfahren zur Herstellung eines Rutil-Pigmentes mit hoher photochemischer Stabilität | |

| EP1761523B1 (de) | Verwendung von triazinylflavonataufhellern | |

| DE1904813A1 (de) | Satinweiss-Tonzusammensetzungen und Verfahren zur Herstellung derselben | |

| DE1152988B (de) | Optisches Aufhellen von organischem Material, insbesondere cellulosehaltigen Materialien | |

| DE69005302T2 (de) | Papierleimungszusammensetzungen. |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19900718 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE FR GB IT LI NL SE |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| 18W | Application withdrawn |

Withdrawal date: 19910412 |

|

| R18W | Application withdrawn (corrected) |

Effective date: 19910412 |