EP0240594B1 - Vorrichtung zur Bereitstellung von Betonchargen im Untertagebetrieb - Google Patents

Vorrichtung zur Bereitstellung von Betonchargen im Untertagebetrieb Download PDFInfo

- Publication number

- EP0240594B1 EP0240594B1 EP86111687A EP86111687A EP0240594B1 EP 0240594 B1 EP0240594 B1 EP 0240594B1 EP 86111687 A EP86111687 A EP 86111687A EP 86111687 A EP86111687 A EP 86111687A EP 0240594 B1 EP0240594 B1 EP 0240594B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- drum

- mixing

- tubular drum

- concrete

- tubular

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 230000003245 working effect Effects 0.000 title claims abstract 3

- 238000002156 mixing Methods 0.000 claims abstract description 33

- 239000004568 cement Substances 0.000 claims abstract description 26

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 21

- 239000000654 additive Substances 0.000 claims abstract description 7

- 238000002360 preparation method Methods 0.000 claims abstract 2

- 239000000203 mixture Substances 0.000 claims description 10

- 239000000463 material Substances 0.000 claims description 4

- 125000006850 spacer group Chemical group 0.000 claims description 3

- 238000007580 dry-mixing Methods 0.000 claims 2

- 238000010276 construction Methods 0.000 description 5

- 230000008878 coupling Effects 0.000 description 5

- 238000010168 coupling process Methods 0.000 description 5

- 238000005859 coupling reaction Methods 0.000 description 5

- 238000000034 method Methods 0.000 description 4

- 238000005065 mining Methods 0.000 description 3

- 239000012615 aggregate Substances 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000010006 flight Effects 0.000 description 1

- 238000009415 formwork Methods 0.000 description 1

- 230000001050 lubricating effect Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21D—SHAFTS; TUNNELS; GALLERIES; LARGE UNDERGROUND CHAMBERS

- E21D11/00—Lining tunnels, galleries or other underground cavities, e.g. large underground chambers; Linings therefor; Making such linings in situ, e.g. by assembling

- E21D11/04—Lining with building materials

- E21D11/10—Lining with building materials with concrete cast in situ; Shuttering also lost shutterings, e.g. made of blocks, of metal plates or other equipment adapted therefor

- E21D11/105—Transport or application of concrete specially adapted for the lining of tunnels or galleries ; Backfilling the space between main building element and the surrounding rock, e.g. with concrete

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28C—PREPARING CLAY; PRODUCING MIXTURES CONTAINING CLAY OR CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28C5/00—Apparatus or methods for producing mixtures of cement with other substances, e.g. slurries, mortars, porous or fibrous compositions

- B28C5/42—Apparatus specially adapted for being mounted on vehicles with provision for mixing during transport

- B28C5/4272—Apparatus specially adapted for being mounted on vehicles with provision for mixing during transport with rotating drum rotating about a horizontal or inclined axis, e.g. comprising tilting or raising means for the drum

- B28C5/4275—Apparatus specially adapted for being mounted on vehicles with provision for mixing during transport with rotating drum rotating about a horizontal or inclined axis, e.g. comprising tilting or raising means for the drum with a drum rotating about a horizontal axis, e.g. perpendicular to the longitudinal axis of the vehicle

Definitions

- the invention relates to a device for providing batches of concrete in underground operation according to the preamble of claim 1.

- the invention enables the provision of batches of concrete mainly in tunnel construction, but possibly also when expanding lines in mining. It relates to a device with which batches of concrete are only produced on site and not above ground and in which therefore cement on the one hand and dry or moist additives, if necessary with appropriate concrete additives, are transported separately but together on site. This means that there is no need to transport wet or earth-moist, ready-mixed concrete manufactured above ground and the associated subsequent mixing of the delivered concrete on site.

- the device according to the invention makes it possible, in particular, to prepare the concrete only when it is removed on site from the finishing work to be carried out there.

- So z. B a track-bound vehicle with a special structure, which has several containers in which cement and aggregates may be separated with additives, but transported together. Two containers arranged next to each other are intended for the cement of one batch of concrete: two additional containers contain the surcharges for each of these batches of concrete.

- the vehicle has an automatic clutch and a discharge conveyor. With the coupling, it can be connected to an on-site feed conveyor belt of a mobile mixer with a concrete pump arranged at the bottom, which takes over a batch of concrete from two containers and feeds the batch of concrete to the concrete pump. The loads belonging to a concrete batch are continuously removed with the vehicle's discharge conveyor belt.

- the container arrangement ensures that the cement is applied to the aggregate lying on the bottom of the concrete conveyor belt in a layer arranged at the top.

- the mixing takes place to a significant extent only in the mixer downstream of the feed belt. Water must be added to avoid dust formation. For this reason, the dry constituents of the concrete are first kept separate from each other and practically only mixed in the mixer with the addition of water, i.e. mixed.

- the disadvantage here is the comparatively poor quality of the concrete. On the one hand, this is a consequence of the irregularities in the bringing together of cement, aggregates and water caused by the described processes, which are primarily due to the uncontrollable run-out processes on the containers above the discharge belt, but also when adding water and are no longer in front of the concrete pump have it completely removed.

- a concrete mixing system is known from US Pat. No. 2,703,703, which consists of a road-going vehicle with a mixing drum arranged thereon.

- the components forming the concrete such as cement and aggregates are premixed dry in the drum and finished on site in a second drum arranged on the vehicle to produce the finished concrete with the addition of water.

- This device is therefore suitable for supplying several small customers, but not for concrete work in tunnel construction or even in underground mining.

- the invention is therefore based on the object to design the device known from US Pat. No. 1,894,129 such that the cement load as a whole is only poured onto the aggregate load after the concrete components have been transported, so that fresh quality concrete can be made available on site .

- all the irregularities in bringing together the dry components belonging to a batch of concrete are eliminated by the filling of the cement load onto the aggregate load after transport, ie on site.

- the total amount is homogenized as a result of its mixing, only then is it transported and mixed with the mixing water.

- This thorough mixing of the components not only leads to a completely uniform mixture and thus to a quality concrete.

- the train arrangement also has the advantage that the batch of concrete can be temporarily stored with further mixing, so that an even better coordination of the partial quantities of a batch of concrete with the purchase quantities can be achieved on site.

- the advantage of quality concrete is not lost.

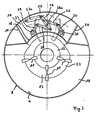

- the device according to the invention shown in FIG. 1 consists of several, coupled rail vehicles 1 to 5.

- the rail vehicles 1 and 2 are of identical design. The number of these identical vehicles can be increased beyond the number shown.

- the rail vehicles 3 and 4 have a modified structure compared to the rail vehicles 1 and 2. Their number can also be increased. However, it is sufficient if one of these vehicles is provided.

- the rail vehicle 5 has a structure of a special type. As a rule, only one of these vehicles is required on the train. It should also be noted that the rail vehicles have automatic clutches.

- type 3 or 4 and 5 rail vehicles are installed stationary for several work processes on site.

- Type 1 and 2 rail vehicles are coupled and uncoupled as required. These vehicles operate between above ground and underground. This mode of operation is intended for tunnel construction. If it is used in mining, the rail vehicles of type 1, 2 can also remain underground, provided that a corresponding filling device is available underground.

- the rail vehicles of type 1, 2 are a four-axle underframe 6 with a vehicle body 7 with a lying tubular drum 8. This contains a mixing and transport spiral 10 attached to the inner wall 9. Spacers 11 are made of sheet metal existing, further transport spiral 12 arranged concentrically to the outer spiral 10. The slopes are in opposite directions, so that the mixed material located in the tubular drum 8 is transported back and forth. The space 13 provided between the two spirals 10, 12 enables free-fall mixing.

- a cement silo 14 is left out of the interior of the tubular drum 8.

- This cement silo has the shape of a cylinder jacket segment. It is accordingly limited by the sheet metal skin 17 of the tubular drum 8 provided with manholes 15, 16. Inside, a parallel curved bottom 18 serves as an inner closure. Flat side walls 19, 20 complete the wall of the cement silo 14.

- the silo 14 has a floor drain, which is generally designated 21 in Figure 2.

- the floor emptying leads from the room of the cement silo 14 into the mixing room 23, which at the same time serves as a container for holding the dry aggregates or aggregates 23 of a batch of concrete.

- the bottom is emptied by two swivel flaps, which are shown in broken lines in the open state at 24 and 25 in FIG. 2.

- the flaps are adjusted using a handlebar linkage.

- a two-armed rocker arm 26 is connected, which is connected at one end to a hydraulic working cylinder 27 and pivots about a fixed axis 26a.

- Handlebars 27, 28 connect the rocker 26 to rockers 29 and 30, which pivot about fixed axes 31, 32 and thereby move and hold the flaps in the closed or in the open position via brackets on the outer skin of the swivel flaps 24, 25.

- the tubular drum 8 has a cylindrical section 34 and a cone 35 or 36 at each end.

- the tubular drum can be rotated about its central axis 39 via a drive 37 with a ring gear 38 arranged on the cylindrical section 34.

- the discharge end 33 is seated on the front cone 35, which has an axially movable closure cap 39 shown in dashed lines in FIG.

- the cover lies in the rear, shortened cone 36 of the preceding rail vehicle 2 of the same type.

- the types 3 and 4 rail vehicles in turn have a four-axle chassis 40.

- the chassis has a structure 41 which is essentially formed by a tubular drum 42.

- the tubular drum has external dimensions that correspond to the structure of the type 1 and 2 rail vehicle. Accordingly, a cylindrical middle section 43 is provided with conical end sections 44, 45, of which the front cone has a discharge opening 46 which is provided with a closure cap 47.

- the cone 45 leads into the cone 44 of the preceding rail vehicle of the other type.

- a drive 48 rotates the mixing drum 42 via a ring gear 49. Inside the mixing drum is provided with a mixing spiral 10 or 12 of the same type as is used in the type 1 and 2 rail vehicles.

- the front rail vehicle 5 has - according to the exemplary embodiment - an elongated rail chassis 51.

- the structure consists of a tilting frame 52, the tilting axis 53 of which is arranged at the rear end of the rail vehicle 5.

- a tubular drum 54 is constructed on the tilting frame, which has a rear cone 47 and has a discharge opening 55 at the front end, which is provided with a closure cover 56. Because of the greater length of the cylindrical section 57, in contrast to the other tubular drums, the tubular drum 54 has three manholes 58 to 60 which can be closed with lids instead of the manholes 49 and 50 when the vehicles of type 3 and 4 or the manholes 15 and 16 of the type are built 1 and 2.

- the tubular drum 54 is also provided on the inside with the mixing spirals 10 and 12, which have been discussed in connection with FIGS. 2 and 3.

- the mixing drum 54 can also be rotated via a drive 61 and the ring gear 62.

- a tilt cylinder 62a is articulated in the chassis at 63 and on the underside of the tilt frame 52 at 64.

- the type 4 vehicle has a connection for mixing water which flows in from a line 66 via a quantity indicator 65. It reaches a distributor 67, from which a plurality of nozzles 68 and 69 are acted on, which are fastened to the inner spiral 12. This differs from Type 3, which also works as a mixer, but works dry.

- a plurality of type 1 and 2 rail vehicles are preferably filled through the open manholes 15, 16 with an additional load for a batch of concrete, the flaps being open.

- the flaps of the silo 14 After the flaps of the silo 14 have been closed, the amount of cement required for the batch of concrete in question is filled into the silo. It goes without saying that the quantities filled in are weighed as required for quality concrete. Then the manholes are closed.

- the type 1, 2 vehicles are then used to transport the separate loads for one or more batches of concrete on site. The transport route is ended as soon as the automatic coupling of the first train from vehicles 1, 2 has been connected to the automatic coupling of vehicle 3 of the second train.

- the flaps 24, 25 in the rail vehicle 2 traveling ahead are opened, so that the entire amount of cement is poured into the aggregate load at once when the tubular drum is rotating. This is indicated schematically in FIG. 2.

- the closure cover 39 is closed, intensive intensive thorough mixing of the loads described already takes place in the rail vehicle 2. If the relevant batch of concrete is called up, the lid 39 is opened or is already in the open state. Then the mixture easily enters the tubular drum of the rail vehicle 3. The construction of this vehicle is only used to complete the dry mix.

- the transport effect of the external worm 10 means that the mixture can overcome the distance between the rail vehicle 2 and the rail vehicle 4. This presupposes that the closure cover 47 is open. If the cover 47 is closed, the material to be mixed is circulated and further mixed dry.

- the mixed material enters the tubular drum of the rail vehicle 4.

- the rail vehicle 4 differs from the rail vehicle 3 only in the water supply 66, which has been described above. This enables an exact determination of the water-cement factor in the finished concrete. Since the water is supplied via the nozzles 68 and 69, the mixing water is evenly distributed in the dry mixture. At the same time, a lubricating film is formed on the flights of the screws 10, 12, which ensures the transport effect. If the cover 47 of the rail vehicle 4 is closed, the now wet concrete is thoroughly mixed in the tubular drum. As soon as the lid is opened, the finished batch of concrete arrives in the tubular drum 54 of the rail vehicle 5.

- the batch of concrete may be temporarily stored with the remainder of the previous batch of concrete still present.

- the tilting frame 52 enables the height of the discharge opening 55 to be adjusted, which is shown by the broken line in FIG. 1. This allows different feed heights for concrete pumps, conveyor belts, formwork openings or the like. to adjust.

- the tubular drum of the rail vehicle 2 runs along and serves as a means of transport for conveying the dry mixture into the subsequent rail vehicles of type 1 and 2, the automatic coupling of which is released with the rail vehicle 3.

- the train will be returned to reload.

- the facility enables an alternating train system and thus the provision of large quantities of quality concrete.

Landscapes

- Engineering & Computer Science (AREA)

- Structural Engineering (AREA)

- Architecture (AREA)

- Mining & Mineral Resources (AREA)

- Civil Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Geology (AREA)

- Mechanical Engineering (AREA)

- Preparation Of Clay, And Manufacture Of Mixtures Containing Clay Or Cement (AREA)

- On-Site Construction Work That Accompanies The Preparation And Application Of Concrete (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zur Bereitstellung von Betonchargen im Untertagebetrieb gemäß dem Oberbegriff des Patentanspruchs 1.

- Die Erfindung ermöglicht die Bereitstellung von Betonchargen hauptsächlich im Tunnelbau, gegebenenfalls aber auch beim Ausbau von Strecken im Bergbau. Sie bezieht sich auf eine Vorrichtung, mit der Betonchargen erst vor Ort und nicht übertage hergestellt werden und bei denen deswegen Zement einerseits und trockene bzw. eigenfeuchte Zuschläge, gegebenenfalls mit entsprechenden Betonzusätzen getrennt voneinander, jedoch gemeinsam vor Ort transportiert werden. Dadurch entfällt der Transport von nassem bzw. erdfeuchtem, übertage hergestellten Fertigbeton und die damit in der Regel verbundene Nachmischung des angelieferten Betons vor Ort. Die erfindungsgemäße Vorrichtung ermöglicht es insbesondere, den Beton erst dann zuzubereiten, wenn er vor Ort von den dort durchzuführenden Ausbauarbeiten abgenommen wird.

- Derartige Vorrichtungen sind bereits bekannt. So z. B. ein gleisgebundenes Fahrzeug mit einem speziellen Aufbau, welcher mehrere Behälter aufweist, in denen Zement und Zuschläge gegebenenfalls mit Zusätzen getrennt, jedoch gemeinsam transportiert werden. Zwei nebeneinander angeordnete Behälter sind für den Zement je einer Betoncharge vorgesehen: zwei weitere Behälter enthalten die Zuschläge für jede dieser Betonchargen. Das Fahrzeug hat eine automatische Kupplung und ein Austragsförderband. Mit der Kupplung läßt es sich mit einem vor Ort aufgestellten Aufgabeförderband eines fahrbaren Mischers mit unten angeordneter Betonpumpe verbinden, welche aus jeweils zwei Behältern eine Betoncharge übernimmt und der Betonpumpe die Betoncharge aufgibt. Mit dem Austragsförderband des Fahrzeuges werden die zu einer Betoncharge gehörigen Ladungen kontinuierlich abgezogen.

- Dabei sorgt die Behälteranordnung dafür, daß auf den unten auf dem Betonförderband liegenden Zuschlagstoff der Zement in einer oben angeordneten Schicht aufgetragen wird. Die Mischung erfolgt jedoch in nennenswertem Umfang erst in dem dem Aufgabeband nachgeordneten Mischer. Hierbei muß zur Vermeidung der Staubbildung Wasser zugesetzt werden. Deswegen werden die trockenen Bestandteile des Betons zunächst getrennt voneinander gehalten und praktisch erst im Mischer unter Zusatz des Wassers angemacht, d.h. durchgemischt. Nachteilig ist hieran die vergleichsweise schlechte Betonqualität. Diese ist einerseits eine Folge der durch die beschriebenen Vorgänge bedingten Ungleichmäßigkeiten beim Zusammenbringen von Zement, Zuschlägen und Wasser, welche vor allem durch die nicht beherrschbaren Auslaufvorgänge an den Behältern über dem Austragsband, aber auch bei der Wasserzugabe bedingt sind und sich vor der Betonpumpe nicht mehr restlos beseitigen lassen. Es ist organisatorisch auch schwierig, die jeweils hergestellte Betoncharge vollständig abzunehmen, d. h. das Betonieren und die Herstellung des Betons in der dazu erforderlichen Genauigkeit aufeinander abzustimmen. Im Ergebnis steht deswegen bei den vorbekannten Vorrichtungen frischer Qualitätsbeton vor Ort nicht zur Verfügung. Nachteilig ist ferner die durch die notwendige Wasserzugabe auf dem Transportweg in Kauf zu nehmende Verschmutzung durch nasse und erhärtete Betonbestandteile der der Betonpumpe vorgeschalteten Förderbänder und Maschinen.

- Ferner ist aus der US-PS 2 703 703 ein Betonmischsystem bekannt, welches aus einem straßengängigen Fahrzeug mit darauf angeordneter Mischtrommel besteht. Die den Beton bildenden Bestandteile wie Zement und Zuschlagstoffe werden in der Trommel trocken vorgemischt und am Einsatzort in einer zweiten auf dem Fahrzeug angeordneten Trommel zum fertigen Beton unter Zusatz von Wasser fertiggestellt. Somit eignet sich diese Vorrichtung zur Belieferung von mehreren Kleinabnehmern, jedoch nicht für Betonarbeiten im Tunnelbau oder gar im Bergbau unter Tage.

- Das gleiche gilt für das Mischfahrzeug, wie es in der US-PS 1 894 129 beschrieben worden ist. Im Gegensatz zur eben genannten Vorrichtung, bei der Zement, Zuschlagstoffe und Sand von vornherein zusammengemischt sind, ist bei der aus der US-PS 1 894 129 bekannten Vorrichtung eine Art Zementsilo in der Trommel vorgesehen, wobei dieses Silo trichterförmig in die Trommelöffnung hineinreicht. Das Silo ist demnach unten offen und der eingefüllte Zement kommt schon vor dem Antransport mit den angefeuchteten Zuschlägen in Berührung. Die Durchmischung der Betonbestandteile kann erst dann erfolgen, wenn an Ort und Stelle das Silo aus der Trommel entfernt wurde und die Öffnung verschlossen wurde. Somit ist es möglich, daß während der Fahrt durch Erschütterungen die einzelnen Bestandteile teilweise miteinander vermischt werden, wobei ein zu frühes Abbinden und beginnendes Aushärten eines Teils der angelieferten Betoncharge nicht ausgeschlossen ist. In jedem Fall ist der zur Verfügung gestellte Beton von minderer Qualität.

- Der Erfindung liegt daher die Aufgabe zugrunde, die aus der US-PS 1 894 129 bekannte Vorrichtung so auszubilden, daß die Zementladung als ganzes erst nach dem Antransport der Betonbestandteile auf die Zuschlagladung aufgeschüttet wird, so daß vor Ort frischer Qualitätsbeton zur Verfügung gestellt werden kann.

- Diese Aufgabe löst die Erfindung mit den Merkmalen des Patentanspruchs 1. Zweckmäßige Weiterbildungen des Erfindungsgedankens sind Gegenstand der Unteransprüche.

- Gemäß der Erfindung werden durch die nach dem Transport, d.h. vor Ort vorgenommene Aufschüttung der Zementladung auf die Zuschlagladung alle Ungleichmäßigkeiten beim Zusammenbringen der zu einer Betoncharge gehörigen, trockenen Komponenten beseitigt. Die Gesamtmenge wird infolge ihrer Durchmischung homogenisiert, dann erst transportiert und mit dem Anmachwasser versetzt. Diese auf trockenem Wege erzielte Durchmischung der Komponenten führt nicht nur zu einer vollkommen gleichmäßigen Mischung und damit zu einem Qualitätsbeton. Man kann die Mischung auch trocken halten, bis vor Ort eine bestimmte Menge von Beton benötigt wird. Da man erfindungsgemäß den Zement mit den Zuschlägen trocken mischt, kommt es dabei auch zu einer weitgehenden Bindung des Staubes ohne Wasserzusatz und deswegen zu keinen Verschmutzungen. Die Folge ist ein Qualitätsbeton.

- Mit Hilfe der erfindungsgemäßen Vorrichtung ist während des Antransportes eine Vormischung der Zuschlagstoffe und der eventuellen Zusatzstoffe möglich, ohne daß der Zement schon eingemischt zu werden braucht. Da der Zement während des Antransportes nicht mit den anderen Zuschlagstoffen in Berührung kommt, ist auch ein vorzeitiges Abbinden bzw. Aushärten einzelner Betonchargenteile ausgeschlossen. Es ist sichergestellt, daß der Beton erst an Ort und Stelle in der gewünschten Qualität hergestellt wird.

- Dadurch, daß wenigstens eines der beiden Rohrtrommelenden als verschließbare Abgabeöffnungen für den Weitertransport zur Wasserzugabe vorgesehen ist, kann der Naßmischvorgang in einer der ersten Trommel folgenden Trommel durchgeführt werden. So ist es möglich, einen langgestreckten Betonierzug zusammenzustellen, der den räumlich beengten Verhältnissen im Untertagebetrieb oder im Tunnelbau angepaßt ist.

- Der Aufbau und die Zusammenstellung derartiger Betonierzüge ist Gegenstand der Unteransprüche.

- Die Zuganordnung hat weiterhin den Vorteil, daß die Betoncharge unter weiterem Durchmischen zwischengespeichert werden kann, so daß sich eine noch bessere Abstimmung der Teilmengen einer Betoncharge auf die Abnahmemengen vor Ort realisieren lassen. Dabei geht der Vorteil des Qualitätsbetons nicht verloren.

- Es ist zwar aus der US-PS 3 567 190 die Möglichkeit einer Aneinanderkopplung mehrerer Mischtrommeln beschrieben. Es handelt sich dabei jedoch um Trommeln, in denen bereits fertiger Beton angeliefert wird, wobei dann im auszubetonierenden Tunnel eine Trommel nach der anderen entleert wird und die jeweils entleerte Trommel als Transportmittel für den nachrückenden Beton dient.

- Die Einzelheiten und die Merkmale einer erfindungsgemäßen Vorrichtung ergeben sich aus der nachfolgenden Beschreibung anhand der Figuren in der Zeichnung; es zeigen:

- Fig. 1 in Seitenansicht und teilweise aufgebrochen eine erfindungsgemäße Vorrichtung, welche als ganzes fahrbar eingerichtet ist,

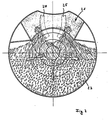

- Fig. 2 einen Querschnitt, welcher das Zusammenbringen der trockenen Bestandteile einer Betoncharge verdeutlicht längs der Linie 11-11 der Figur 4,

- Fig. 3 den Gegenstand der Figur 2 nach dem Abtransport der trockenen Mischung im Schnitt längs der Linie 111-111 der Figur 4,

- Fig. 4 eine vergrößerte Darstellung eines Teils der Figur 1,

- Fig. 5 in der Figur 4 entsprechender Darstellung einen anderen Teil der Figur 1.

- Die in Figur 1 wiedergegebene erfindungsgemäße Vorrichtung besteht aus mehreren, zusammengekoppelten Schienenfahrzeugen 1 bis 5. Die Schienenfahrzeuge 1 und 2 sind identisch ausgebildet. Die Anzahl dieser identischen Fahrzeuge läßt sich über die wiedergegebene Anzahl hinaus beliebig vergrößern. Die Schienenfahrzeuge 3 und 4 haben gegenüber den Schienenfahrzeugen 1 und 2 einen abgeänderten Aufbau. Ihre Anzahl läßt sich auch vermehren. Es ist jedoch ausreichend, wenn eines dieser Fahrzeuge vorgesehen wird. Das Schienenfahrzeug 5 hat einen Aufbau besonderer Art. In der Regel wird nur eines dieser Fahrzeuge in dem Zug benötigt. Außerdem ist darauf hinzuweisen, daß die Schienenfahrzeuge automatische Kupplungen aufweisen. In der Regel werden Schienenfahrzeuge der Typen 3 bzw. 4 und 5 für mehrere Arbeitsvorgänge vor Ort stationär aufgestellt. Schienenfahrzeuge des Typs 1 und 2 werden bedarfsweise angekoppelt und abgekuppelt. Diese Fahrzeuge verkehren zwischen über Tage und unter Tage. Diese Arbeitsweise ist für den Tunnelbau vorgesehen. Handelt es sich um den Einsatz im Bergbau, so können auch die Schienenfahrzeuge des Typs 1, 2 unter Tage verbleiben, sofern eine entsprechende Befülleinrichtung unter Tage verfügbar ist.

- Bei den Schienenfahrzeugen des Typs 1, 2 handelt es sich um ein vierachsiges Untergestell 6 mit einem Fahrzeugaufbau 7 mit einer liegenden Rohrtrommel 8. Diese enthält in ihrem Inneren eine an der Innenwand 9 befestigte Misch- und Transportspirale 10. Über Abstandshalter 11 ist eine aus Blech bestehende, weitere Transportspirale 12 konzentrisch zur außen liegenden Spirale 10 angeordnet. Die Steigungen sind gegenläufig, so daß das in der Rohrtrommel 8 befindliche Mischgut hin- und hertransportiert wird. Der zwischen den beiden Spiralen 10, 12 vorgesehene Zwischenraum 13 ermöglicht eine Freifallmischung.

- Aus dem Innenraum der Rohrtrommel 8 ist ein Zementsilo 14 ausgespart. Dieser Zementsilo hat die Form eines Zylindermantelsegmentes. Er wird dementsprechend von der mit Mann- bzw. Befüllöchern 15, 16 versehenenen Blechhaut 17 der Rohrtrommel 8 begrenzt. Innen dient ein parallel gekrümmter Boden 18 als innerer Abschluß. Ebene Seitenwände 19, 20 vollenden die Wand des Zementsilos 14.

- Der Silo 14 hat eine Bodenentleerung, welche allgemein mit 21 in Figur 2 bezeichnet ist. Die Bodenentleerung, führt aus dem Raum des Zementsilos 14 in den Mischraum 23, der gleichzeitig als Behälter zur Aufnahme der trockenen Zuschläge bzw. Zuschlagsstoffe 23 einer Betoncharge dient. Die Bodenentleerung wird von zwei Schwenkklappen bewirkt, die in strichpunktierter Linienführung in geöffnetem Zustand bei 24 und 25 in Figur 2 dargestellt sind. Die Klappen werden mit Hilfe eines Lenkergestänges verstellt. Dazu dient eine zweiarmige Schwinge 26, die an einem Ende mit einem hydraulischen Arbeitszylinder 27 verbunden ist und um eine feste Achse 26a schwenkt. Lenker 27, 28 verbinden die Schwinge 26 mit Schwingen 29 und 30, die um feste Achsen 31, 32 schwenken und dabei über Konsolen auf der Außenhaut der Schwenkklappen 24, 25 die Klappen in die geschlossene oder in die geöffnete Stellung bewegen und halten. Wie sich aus der Darstellung der Figur 1 ergibt, ist der beschriebene Antrieb im vorderen Teil, d.h. an der Abgabeöffnung 33 der Rohrtrommel 8 angebracht.

- Die Rohrtrommel 8 hat einen zylindrischen Abschnitt 34 und an jedem Ende einen Konus 35 bzw. 36. Über einen Antrieb 37 mit einem auf dem zylindrischen Abschnitt 34 angeordneten Zahnkranz 38 läßt sich die Rohrtrommel um ihre Mittelachse 39 drehen. Das Abgabeende 33 sitzt am vorderen Konus 35, der einen achsial beweglichen und in Figur 4 gestrichelt wiedergegebenen Verschlußdeckel 39 aufweist. Der Verschlußdeckel liegt im hinteren, verkürzten Konus 36 des vorausfahrenden Schienenfahrzeuges 2 gleichen Typs.

- Die Schienenfahrzeuge der Typen 3 und 4 weisen ihrerseits ein vierachsiges Fahrgestell 40 auf. Das Fahrgestell hat einen Aufbau 41, der im wesentlichen von einer Rohrtrommel 42 gebildet wird. Die Rohrtrommel hat Außenabmessungen, die dem Aufbau des Schienenfahrzeuges des Typs 1 und 2 entspricht. Dementsprechend ist ein zylindrischer Mittelabschnitt 43 vorgesehen mit konischen Endabschnitten 44, 45, von denen der vordere Konus eine Abgabeöffnung 46 aufweist, die mit einem Verschlußdeckel 47 versehen ist. Der Konus 45 führt in den Konus 44 des vorausfahrenden Schienenfahrzeugs des anderen Typs. Ein Antrieb 48 dreht die Mischtrommel 42 über einen Zahnkranz 49. Innen ist die Mischtrommel mit einer Mischspirale 10 bzw. 12 des gleichen Typs versehen, wie er in den Schienenfahrzeugen des Typs 1 und 2 verwendet wird.

- Das vordere Schienenfahrzeug 5 hat ein - gemäß dem Ausführungsbeispiel - verlängertes Schienenfahrwerk 51. Der Aufbau besteht aus einem Kipprahmen 52, dessen Kippachse 53 am hinteren Ende des Schienenfahrzeuges 5 angeordnet ist. Auf dem Kipprahmen ist eine Rohrtrommel 54 aufgebaut, welche einen hinteren Konus 47 besitzt und am vorderen Ende eine Abgabeöffnung 55 aufweist, die mit einem Verschlußdeckel 56 versehen ist. Die Rohrtrommel 54 hat wegen der größeren Länge des zylindrischen Abschnittes 57 im Gegensatz zu den übrigen Rohrtrommeln drei mit Deckeln verschließbare Mannlöcher 58 bis 60 statt der Mannlöcher 49 und 50 beim Aufbau der Fahrzeuge des Typs 3 und 4 bzw. der Mannlöcher 15 und 16 des Typs 1 und 2. Ebenso wie die anderen Rohrtrommeln ist auch die Rohrtrommel 54 innen mit den Mischspiralen 10 und 12 versehen, die im Zusammenhang mit den Figuren 2 und 3 erörtert worden sind. Die Mischtrommel 54 kann im übrigen über einen Antrieb 61 und den Zahnkranz 62 gedreht werden. Ein Kippzylinder 62a ist im Fahrgestell bei 63 und an der Unterseite des Kipprahmens 52 bei 64 angelenkt.

- Das Fahrzeug des Typs 4 hat einen Anschluß für Anmachwasser, welches über einen Mengenanzeiger 65 aus einer Leitung 66 zufließt. Es gelangt in einen Verteiler 67, aus dem mehrere Düsen 68 bzw. 69 beaufschlagt werden, die an der Innenspirale 12 befestigt sind. Hierdurch unterscheidet es sich von dem Typ 3, der zwar auch als Mischer wirkt, aber trocken arbeitet.

- Im Betrieb werden vorzugsweise mehrere Schienenfahrzeuge des Typs 1 und 2 über Tage durch die geöffneten Mannlöcher 15, 16 zunächst mit einer Zuschlagladung für eine Betoncharge gefüllt, wobei die Klappen geöffnet sind. Nachdem die Klappen des Silos 14 geschlossen worden sind, wird die für die betreffende Betoncharge erforderliche Zementmenge in den Silo eingefüllt. Selbstverständlich werden die eingefüllten Mengen abgewogen, wie dies für einen Qualitätsbeton erforderlich ist. Danach werden die Mannlöcher verschlossen. Mit den Fahrzeugen des Typs 1, 2 werden dann die voneinander getrennten Ladungen für eine bzw. mehrere Betonchargen vor Ort antransportiert. Der Transportweg ist beendet, sobald die automatische Kupplung des ersten Zuges aus den Fahrzeugen 1, 2 mit der automatischen Kupplung des Fahrzeuges 3 des zweiten Zuges verbunden worden ist.

- Wird eine Betoncharge benötigt, so werden im vorausfahrenden Schienenfahrzeug 2 die Klappen 24, 25 geöffnet, wodurch bei drehender Rohrtrommel die gesamte Zementmenge auf einmal in die Zuschlagladung ausgeschüttet wird. Das ist schematisch in der Figur 2 angedeutet. Sofern der Verschlußdeckel 39 geschlossen ist, findet bereits in dem Schienenfahrzeug 2 eine intensive trockene Durchmischung der beschriebenen Ladungen statt. Wird die betreffende Betoncharge abgerufen, so wird der Deckel 39 geöffnet bzw. befindet sich dieser bereits im geöffneten Zustand. Dann tritt die Mischung ohne weiteres in die Rohrtrommel des Schienenfahrzeuges 3 ein. Der Aufbau dieses Fahrzeuges dient ausschließlich dazu, die Trockenmischung fertigzustellen. Dabei führt die Transportwirkung der Außenschnecke 10 dazu, daß die Mischung die Entfernung zwischen dem Schienenfahrzeug 2 und dem Schienenfahrzeug 4 überwinden kann. Das setzt voraus, daß der Verschlußdeckel 47 geöffnet ist. Ist der Verschlußdeckel 47 geschlossen, so wird das Mischgut umgewälzt und trocken weitergemischt.

- Bei geöffnetem Verschlußdeckel 47 gelangt das Mischgut in die Rohrtrommel des Schienenfahrzeuges 4. Das Schienenfahrzeug 4 unterscheidet sich vom Schienenfahrzeug 3 nur durch die Wasserzuführung 66, die oben beschrieben worden ist. Diese ermöglicht eine genaue Bestimmung des Wasser-Zement-Faktors im fertigen Beton. Da das Wasser über die Düsen 68 und 69 zugeführt wird, findet eine gleichmäßige Verteilung des Anmachwassers in der Trockenmischung statt. Gleichzeitig entsteht auf den Gängen der Schnecken 10, 12 ein Schmierfilm, der die Transportwirkung sicherstellt. Ist der Verschlußdeckel 47 des Schienenfahrzeuges 4 geschlossen, so findet in der Rohrtrommel eine intensive Durchmischung des nunmehr nassen Betons statt. Sobald der Deckel geöffnet wird, gelangt die fertige Betoncharge in die Rohrtrommel 54 des Schienenfahrzeuges 5. In dieser ist die Betoncharge gegebenenfalls mit dem noch vorhandenen Rest der vorausgehenden Betoncharge zwischengespeichert. Der Kipprahmen 52 ermöglicht die Verstellung der Austragsöffnung 55 der Höhe nach, was durch die gestrichelte Darstellung in der Figur 1 wiedergegeben ist. Dadurch lassen sich verschiedene Aufgabehöhen für Betonpumpen, Transportbänder, Schalungsöffnungen o.dgl. einstellen.

- Sobald das Schienenfahrzeug 2 seine Charge abgegeben hat, kann eine weitere Charge aus dem Schienenfahrzeug 1 in der beschriebenen Weise verarbeitet werden. Dabei läuft die Rohrtrommel des Schienenfahrzeuges 2 mit und dient als Transportmittel zur Förderung der Trockenmischung in die nachfolgenden Schienenfahrzeuge des Typs 1 und 2 entleert sind, wird deren automatische Kupplung mit dem Schienenfahrzeug 3 gelöst. Der Zug wird zur erneuten Beladung zurückgefahren. Die Einrichtung ermöglicht ein Wechselzugsystem und damit die Bereitstellung großer Mengen von Qualitätsbeton.

Claims (7)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT86111687T ATE55720T1 (de) | 1986-04-04 | 1986-08-23 | Vorrichtung zur bereitstellung von betonchargen im untertagebetrieb. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3611382 | 1986-04-04 | ||

| DE19863611382 DE3611382A1 (de) | 1986-04-04 | 1986-04-04 | Verfahren und vorrichtung zur bereitstellung von betonchargen im untertagebetrieb |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0240594A1 EP0240594A1 (de) | 1987-10-14 |

| EP0240594B1 true EP0240594B1 (de) | 1990-08-22 |

Family

ID=6297970

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86111687A Expired - Lifetime EP0240594B1 (de) | 1986-04-04 | 1986-08-23 | Vorrichtung zur Bereitstellung von Betonchargen im Untertagebetrieb |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0240594B1 (de) |

| AT (1) | ATE55720T1 (de) |

| DE (2) | DE3611382A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103075185A (zh) * | 2013-01-31 | 2013-05-01 | 陈为朋 | 矿用喷射混凝土管式转载机 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0454700A1 (de) * | 1989-01-16 | 1991-11-06 | MINKKINEN, Risto | Behälterkonstruktion in einem massentransportsystem, das einen lastwagen und einen anhänger enthält |

| FI890687A7 (fi) * | 1989-02-14 | 1990-08-15 | Minkkinen Risto J | Betonin pumppausjärjestelmä |

| FI901974A7 (fi) * | 1990-04-20 | 1991-10-21 | Minkkinen Risto J | Massanlevitysjärjestelmä |

| DE4244282C2 (de) * | 1992-12-28 | 1997-04-17 | Riker Rudolf | Anlage zur Betonherstellung |

| CZ286370B6 (cs) * | 1993-09-29 | 2000-03-15 | Imk Ingenieurkontor Für Maschinenkonstruktion Gmbh | Transportní míchačka pro směsi sypkého materiálu s kapalinou |

| AT409529B (de) * | 1998-05-25 | 2002-09-25 | Gapp Bernd | Verfahren und einrichtung zur verfestigung der oberfläche von gesteinshaltigem erdreich |

| ES2176048B1 (es) * | 1998-12-15 | 2004-02-01 | Ferroberica S L | Instalacion movil para la fabricacion de armaduras metalicas. |

| ATE552089T1 (de) * | 2006-09-08 | 2012-04-15 | Rowa Tunnelling Logistics Ag | Verfahren und vorrichtung zum betontransport auf schienen |

| CN113513340B (zh) * | 2021-03-17 | 2024-08-02 | 山东能源集团鲁西矿业有限公司 | 一种煤矿井下用超远距离喷浆系统及使用方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1894129A (en) * | 1928-05-14 | 1933-01-10 | Harry J Shaw | Concrete delivery |

| DE815162C (de) * | 1949-02-22 | 1951-11-29 | Emil Schleif | Transportvorrichtung fuer trockenes Gut, insbesondere gemischte Baustoffe |

| US2703703A (en) * | 1953-04-30 | 1955-03-08 | Nargelovic John | Concrete mixing system |

| US3282448A (en) * | 1964-07-22 | 1966-11-01 | Robert A Mcneil | Method and apparatus for conveying construction material |

| US3567190A (en) * | 1968-12-12 | 1971-03-02 | Ray D Moran | Drum car and coupling apparatus for carrying and feeding concrete in tunnels |

-

1986

- 1986-04-04 DE DE19863611382 patent/DE3611382A1/de not_active Withdrawn

- 1986-08-23 EP EP86111687A patent/EP0240594B1/de not_active Expired - Lifetime

- 1986-08-23 AT AT86111687T patent/ATE55720T1/de not_active IP Right Cessation

- 1986-08-23 DE DE8686111687T patent/DE3673638D1/de not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103075185A (zh) * | 2013-01-31 | 2013-05-01 | 陈为朋 | 矿用喷射混凝土管式转载机 |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE55720T1 (de) | 1990-09-15 |

| DE3673638D1 (de) | 1990-09-27 |

| DE3611382A1 (de) | 1987-10-08 |

| EP0240594A1 (de) | 1987-10-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3236780C2 (de) | Misch- und Verladevorrichtung für Mischungen aus pulverigen und/oder körnigen Feststoffen | |

| EP0272415A2 (de) | Einrichtung zur Betonherstellung in einem Tunnel | |

| EP0188674A1 (de) | Fahrmischer, vorzugsweise mit Gegenlaufentleerung für Baustoffe, insbesondere Beton | |

| DE2230625A1 (de) | Mobile oder bewegliche betonstation | |

| DE2346212A1 (de) | Fahrbare bitumenbeton-mischvorrichtung | |

| EP0240594B1 (de) | Vorrichtung zur Bereitstellung von Betonchargen im Untertagebetrieb | |

| DE2856635A1 (de) | Maschine zum beschichten von abgefraesten oder abgeschaelten strassendecken | |

| EP0192234B1 (de) | Mischverfahren zur Herstellung von Beton und/oder Mörtel und Einrichtung zur Durchführung des Verfahrens | |

| DE8704215U1 (de) | Vorrichtung zum Transport und zur baustellenseitigen Bevorratung von schüttgutartigen Baustoffen | |

| CH665382A5 (en) | Continuous prodn. line for forming moulded structural elements - has conveyor which transports moulds under charging chute | |

| DD242596A5 (de) | Fahrmischer vorzugsweise mit gegenlaufentleerung fuer baustoffe, insbesondere beton | |

| DE2404367C3 (de) | Vorrichtung zum Herstellen von Fertigbeton | |

| DE543375C (de) | Betonstrassenmischer und -verteiler | |

| DE3421916A1 (de) | Vorrichtung fuer die herstellung von daemm-moertel | |

| DE3247233A1 (de) | Verfahren und vorrichtung zur aufbereitung eines gemisches aus sand, bindemitteln, wasser und ggf. weiteren zusaetzen fuer die verarbeitung zu estrich, insbesondere fliessestrich | |

| AT243149B (de) | Vorrichtung zum Beschicken von Automischern od. dgl. mit Baustoffen | |

| DE497902C (de) | Vorrichtung zur Herstellung von Betonstrassen durch Aufbringung des Betons auf die Strassenflaeche | |

| DE3709236A1 (de) | Vorrichtung zur herstellung und foerderung von estrich | |

| DE2414074A1 (de) | Verfahren und vorrichtung zum herstellen von transportbeton | |

| DE1173375B (de) | Fahrbare Einrichtung zum Dosieren von Mischungsbestandteilen von Beton od. dgl. | |

| DE3302871A1 (de) | Verfahren und vorrichtung zur herstellung von verarbeitungsbereitem moertel | |

| DE4334880A1 (de) | Maschine zum Einbau von schüttbarem Gleisbaumaterial | |

| DE3629517A1 (de) | Betonbereitungsanlage mit einem reihensilo | |

| DE862828C (de) | Verfahren fuer die Herstellung von Betonwaenden, -decken u. dgl. mittels Schalungen sowie Vorrichtung und Anlage zur Durchfuehrung des Verfahrens | |

| DE102023104199A1 (de) | Verfahren zur Herstellung einer Betondecke für eine Fahrbahn oder dergleichen und Verwendung eines Abschiebewagens für die Herstellung der Betondecke |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19880323 |

|

| 17Q | First examination report despatched |

Effective date: 19890419 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 55720 Country of ref document: AT Date of ref document: 19900915 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| REF | Corresponds to: |

Ref document number: 3673638 Country of ref document: DE Date of ref document: 19900927 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| EPTA | Lu: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19940801 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19940824 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19940831 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19940902 Year of fee payment: 9 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 86111687.9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19950823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19950824 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19950831 |

|

| BERE | Be: lapsed |

Owner name: FRIEDRICH WILH. SCHWING G.M.B.H. Effective date: 19950831 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19960301 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19960301 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 86111687.9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19960810 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19960819 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19960822 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19960823 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19961021 Year of fee payment: 11 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970823 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970831 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970831 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970823 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980501 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050823 |