EP0200131A2 - Verfahren zum egalen Färben von Cellulosefasern mit Reaktivfarbstoffen - Google Patents

Verfahren zum egalen Färben von Cellulosefasern mit Reaktivfarbstoffen Download PDFInfo

- Publication number

- EP0200131A2 EP0200131A2 EP86105469A EP86105469A EP0200131A2 EP 0200131 A2 EP0200131 A2 EP 0200131A2 EP 86105469 A EP86105469 A EP 86105469A EP 86105469 A EP86105469 A EP 86105469A EP 0200131 A2 EP0200131 A2 EP 0200131A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- dye

- alkali

- dyeing

- reactive

- fixation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P3/00—Special processes of dyeing or printing textiles, or dyeing leather, furs, or solid macromolecular substances in any form, classified according to the material treated

- D06P3/58—Material containing hydroxyl groups

- D06P3/60—Natural or regenerated cellulose

- D06P3/66—Natural or regenerated cellulose using reactive dyes

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/0004—General aspects of dyeing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S8/00—Bleaching and dyeing; fluid treatment and chemical modification of textiles and fibers

- Y10S8/916—Natural fiber dyeing

- Y10S8/918—Cellulose textile

Definitions

- the dyeing of textile material from cellulose fibers by pulling out alkaline fixing reactive dyes from an aqueous medium is by far the largest and most important area of application for this class of dyes and, according to the previous procedures, usually takes place in the "all-in process” or in a “preliminary process” or in a “stage process", which differ from one another in terms of the type of process management. This takes into account the fact that there is a very high risk of irregularity if, in the case of a reactive dyeing of the dye and electrolyte-containing liquor at dyeing temperature, all of the alkali required for fixing is available at once, which results in a rapid increase in the fixing of the dye.

- the entire amount of dye, salt, alkali and, if appropriate, a textile auxiliary at low temperature (room temperature) is put into the pull-out bath in the usual "all-in process" fed dyeing machine loaded with textile goods; thereupon the batch prepared in this way is heated to the intended dyeing temperature and the measures introduced for coloring the goods are now brought to a end for a certain time under the set temperature conditions, the fixing taking place.

- fast-fixing dyes are often used to achieve insufficient levelness of coloration in the presence of otherwise difficult material and / or machine conditions.

- an isothermal dyeing process is known from the South African patent specification ZA-A-84/1967 and is in use in practice, according to which the dye, electrolyte, optionally a textile auxiliary and the cellulosic textile-containing aqueous dye bath containing the dye, electrolyte, and the like Fixation of the reactive dye required alkali is metered.

- the alkali is dosed automatically; it starts with a small amount of alkali per unit of time, and this addition of alkali is increasingly increased in the course of the metering process in accordance with a specific program.

- the progression of metering can be controlled between 0% (linear) and 100% (exponential or logarithmic) in 10% steps.

- the dosing time can be 30, 60 or 90 minutes.

- the present invention thus relates to a process for the level dyeing of textile material from cellulose fibers in an aqueous medium with alkaline fixable reactive dyes by the exhaust technique, which is characterized in that the alkali required for dye fixation in a continuous or quasi-continuous manner over a predetermined period of time away in a quantity depending on the type of a parabolic function per unit of time, which is metered in at a fixing temperature, containing the dye material, at least one such dye and optionally all other ingredients, but no fixing alkali.

- the procedure described above is carried out automatically with the aid of a computer-controlled metering device (e.g. from the prototype shown in ZA-PS 84/1967), which is capable due to its design features, the alkali metering in the fleet immediately under fixing conditions according to the prescribed addition scheme to control.

- a computer-controlled metering device e.g. from the prototype shown in ZA-PS 84/1967

- the alkali metering in the fleet immediately under fixing conditions according to the prescribed addition scheme to control.

- the isothermal procedure is preferred, with a relatively low temperature (range around 30-50 ° C.) or a relatively high temperature (range around 60-100 ° C.) being selected, depending on the type of dye or substrate.

- the provisions according to the invention for the continuous or approximately continuous control of the addition mode based on the measurement basis of a parabolic function are to be understood such that at the beginning of the dosing process a relatively high amount of alkali per unit time, then a continuously or gradually decreasing amount of alkali per unit time , and finally a continuously or gradually increasing amount of alkali per unit of time until the consumption of the total amount of alkali required for dye fixation is entered into the dyeing liquor.

- the guidelines to be used for programming the amount of alkali to be metered in per unit of time depend on the type of reactive dye or its reactive anchor, the type of textile material and the type of dyeing equipment used (for stationary or moving goods).

- the characteristic of the dosing curve symbolized by a diagram (depending on progression and time) can have a relatively flat or relatively steep curve.

- the total metering process can generally be completed in a time between 10 and 120 minutes, preferably between 15 and 60 minutes, which makes up a substantial part of the total dyeing time.

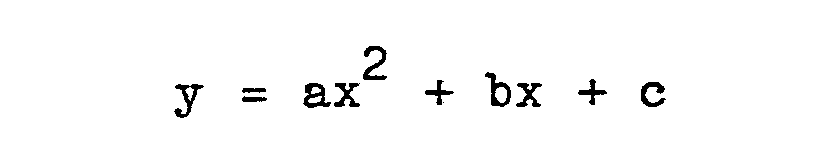

- Rational mathematical functions can be used to determine the course of the alkali quantity dosage, for example an entire n-degree rational function: such as the following general quadratic equation: or a trigonometric function:

- a quasi-continuous alkali metering is to be understood as a mode of operation in which the mode of addition for the alkali amounts follows the course of a parabola over the entire metering period, but in which the measures for metering take place in individual batches (e.g. analogous to the rhythm of a piston pump) or at which the addition rate remains constant for a certain time (seconds or minutes) and then gradually changes to reduced or increased values.

- the alkali metering according to the invention can thus also proceed in such a way that certain constant units of quantity of the alkali are metered in at such a time cycle that the course of a parabola is observed over the entire metering period.

- the alkali to be used for dye fixation according to the process can be an alkali hydroxide, carbonate, bicarbonate, phosphate, metaphosphate, pyrophosphate, polyphosphate or another alkaline substance or a mixture of different of these alkalis, in particular the corresponding sodium compounds.

- the required menu The choice and selection of such alkalis depends on the type of reactive dye used or its reactive anchor and corresponds to the recipes customary in dyeing practice.

- the process according to the invention leads to a surprisingly cheap, i.e. even course of dye fixation. This means that the dyeing process can be completed in a much shorter time than was possible according to the prior art and that one can still achieve excellent dye levelness.

- the organic dyes known under this generic term - regardless of the type of their fiber-reactive group - are considered as reactive dyes.

- This class of dyes is referred to in the Color Index, 3rd edition 1971 and additions in 1975 as "C.I. Reactive Dyes” and comprises chemical compounds with a dye character which are able to form a covalent bond with fibers containing OH groups. These are predominantly those dyes which contain at least one group which is reactive with polyhydroxyl fibers, a precursor therefor or a substituent which is reactive with the polyhydroxyl fiber.

- Particularly suitable as the base of the chromophoric system of these organic dyes are those from the series of the azo, anthraquinone and phthalocyanine compounds, it being possible for the azo and phthalocyanine dyes to be both metal-free and metal-containing.

- reactive groups and precursors which form such reactive groups are epoxy groups, the ethylene imide group, the vinyl grouping in the vinyl sulfone or acrylic acid residue, also called the ⁇ -sulfatoethylsulfone group, the ⁇ -chloroethylsulfone group or the ⁇ -dialkylamino-ethylsulfone group.

- Derivatives of the tetrafluorocyclobutyl series for example tetrafluorocyclobutyl acrylic acid, are also suitable for this process.

- the reactive substituents in reactive dyes are those that are easily removable and leave an electrophilic residue.

- halogen atoms on the following ring systems are of interest as substituents: quinoxaline, triazine, pyrimidine, phthalazine, pyridazine and pyridazone.

- Dyes with several identical or different types of reactive groups can also be used, as can combinations of dyes of the same or different types.

- Such reactive dyes of the type defined above often have more than one sulfonic acid group (apart from that in the reactive group of the dye) in the molecule, which can be distributed as desired over the chromophore, but are preferably bound to its aromatic radicals.

- Dyes of the vinyl sulfone type are preferably used for carrying out the claimed process, with which the fiber reacts via an addition mechanism via the vinyl sulfone form of the dye and which have either the vinyl sulfone residue itself or the ⁇ -sulfatoethyl sulfone group as reactive anchors.

- coloring substances are those dyes which, in addition to a reactive residue of the vinylsulfone type or precursor thereof, additionally have at least one group which reacts with the cellulose according to the substitution mechanism, e.g. a monochlorotriazinyl or monofluorotriazinyl group.

- cellulose fibers to be dyed according to the invention are cotton, mercerized or leached cotton, conventional regenerated cellulose fibers, (R) modal fibers and other vegetable fibers, such as flax.

- the process according to the invention is suitable for mixtures of the abovementioned fibers with one another and with other fibers, such as, for example, polyester, polyamide, polyacrylonitrile fibers or silk.

- the dyeing itself can be in the various processing stages or presentation forms of the textile material, such as as a flake, as a sliver, as a yarn, as a woven fabric, as a knitted fabric or as a fleece. All machines or apparatuses customary for such dyeings in the exhaust process can be used to carry out the new process.

- a jet dyeing machine is charged with 25 kg of cotton woven fabric and with 250 l of water at 40 ° C. to carry out a dyeing process at a liquor ratio of 1:10.

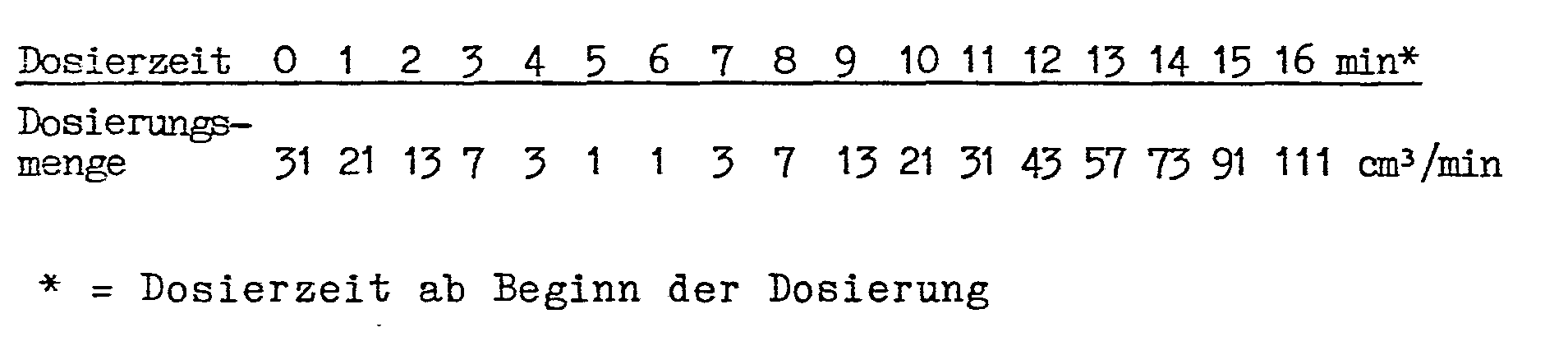

- the fleet thus prepared is now 0.5 kg of a reactive dye of the formula dissolved in a little hot water, and 12.5 kg of Glauber's salt added, and the product strand is then allowed to run for 5 minutes until these additives are evenly distributed while simultaneously circulating the treatment liquid. Then, with further liquor circulation with the addition of a total of 527 cm 3 conc.

- Sodium hydroxide solution 38 ° Bé

- the textile material is dyed to the end for a further 20 min at the set temperature and this dyeing is then completed as usual by rinsing, acidifying, soaping and rinsing again. You get a gray color with very good levelness.

- the textile material is then dyed for a further 15 minutes while the liquor cycle continues under the same temperature conditions and then finished as usual.

- a pink yarn dyeing is obtained which, after knitting, leads to completely level piece goods.

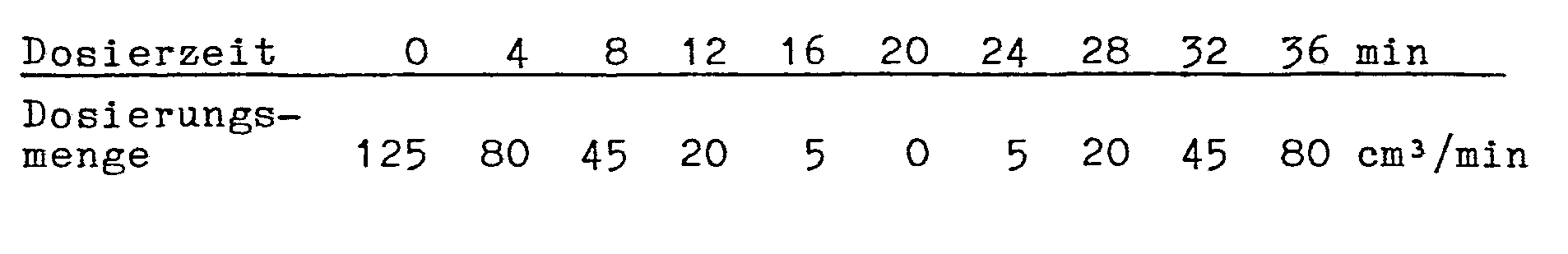

- a dyeing machine is loaded with 2 kg of cotton sliver opened in the packing system and charged with a pull-out bath made of 20 liters of water at 40 ° C. Now, with the circulation pump running, this liquor is mixed with 1 kg of table salt and with a mixture of 20 g of the dye Reactive Blue 19 with the CI no. 61200 and 20 g of the reactive black 5 dye with the CI no. 20505, an aqueous solution containing 100 cm 3/1 followed by conc in these staining formulation upon further circulation and a constant temperature. Sodium hydroxide solution (38 ° Be) and 300 cm 3/1 calc. Soda contains, timed in the following manner:

- the dyeing process is then completed within a further 30 minutes and at 40 ° C. and the goods so dyed are finished as usual. A deep blue, completely level coloring is obtained.

- a jet dyeing machine is fed with 300 kg of cotton jersey and a fleet of 2700 l of water for dyeing after the pull-out process. After heating to 30 ° C., this bath is initially 110 kg of a reactive dye of the formula which were previously dissolved in 100 l of hot water, added and distributed in the dyeing medium with rotation of the strand-guided textile material. After a further 10-minute run of the circulation liquor at the same temperature, 24375 cm 3 of a solution of the fixing alkali prepared by dissolving 15 kg of soda in water are then metered into the treatment bath in accordance with the following scheme:

- the treated tricot fabric After 30 minutes of running the textile strand under the set conditions, the treated tricot fabric is finished as usual.

- the product image of the orange color obtained in this way is flawless and does not matter.

- a reel runner with liquor circulation is loaded with 100 kg of cotton lining material and filled with 2000 liters of water.

- the liquor presented is now 3 kg of a reactive dye of the formula at room temperature and after 10 minutes of intermittent circulation, 140 kg of table salt were also added over the course of 30 minutes and in the form of 3 portions.

- the bath temperature is then raised to 80 ° C. within 30 minutes by heating. During this period, 52896 cm 3 of an aqueous solution made from 10,000 g of soda and 10,000 cm 3 of conc.

- Sodium hydroxide solution 38 ° Be

- the textile material is dyed for a further 30 minutes at the same temperature and then finished as usual.

- the dyeing is completed as usual and then over-colored with commercially available disperse dyes.

- the nuance of the goods on the cotton component achieved in this way is immaterial.

- the coloring is complete after the dosing of the fixing alkali has been completed and is subjected to the aftertreatment as usual.

- the resulting blue-colored goods are perfectly level.

- a jet dyeing machine is loaded with 50 kg of cotton jersey. Then 430 1 of water are poured into the dyeing tank and 40 g of table salt are added; the temperature of the bath is 40 ° C. Then a mixture of 900 g of a reactive dye of the formula

- the dosing is done by means of an electropneumatically controlled air pressure pump.

- the connected processor controls the dosing process according to the selected curve.

- the pressure side of the metering pump is connected to the suction side of the liquor circulation pump.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Coloring (AREA)

Abstract

Description

- Das Färben von Textilmaterial aus Cellulosefasern durch Ausziehen von alkalisch fixierenden Reaktivfarbstoffen aus wäßrigem Medium ist das mit Abstand größte und wichtigste Einsatzgebiet für diese Farbstoffklasse und geschieht entsprechend den bisherigen Arbeitsweisen gewöhnlich im "All-in-Verfahren" oder in einem "Vorlauf-Verfahren" oder in einem "Stufen-Verfahren", welche sich hinsichtlich der Art der Verfahrensführung voneinander unterscheiden. Dabei wird der Tatsache Rechnung getragen, daß ein sehr hohes Unegalitätsrisiko dann gegeben ist, wenn bei einer Reaktivfärbung der Farbstoff und Elektrolyt enthaltenden Flotte bei Färbetemperatur das gesamte zur Fixierung benötigte Alkali auf einmal zur Verfügung steht, wodurch ein rapider Fixieranstieg des Farbstoffes resultiert.

- Um einer unerwünscht schnellen Fixierung des Farbstoffes in der Anfangsphase der Färbung entgegenzuwirken, wird deshalb beim praxisüblichen "All-in-Verfahren" die gesamte Menge an Farbstoff, Salz, Alkali sowie ggf. ein Textilhilfsmittel bei niedriger Temperatur (Raumtemperatur) in die mit dem Ausziehbad samt Textilgut beschickte Färbemaschine eingespeist; daraufhin wird der so vorbereitete Ansatz auf die vorgesehene Färbetemperatur erhitzt und die eingeleiteten Maßnahmen zur Colorierung der Ware werden nun eine gewisse Zeit lang unter den eingestellten Temperaturbedingungen zu Ende gebracht, wobei die Fixierung erfolgt. Nach diesem Verfahren erzielt man mit schnell fixierenden Farbstoffen im Falle des Vorhandenseins von sonst schwierigen Material- und/oder Maschinenverhältnissen oft nur eine ungenügende Egalität der Färbung.

- Aufgrund dieses unbefriedigenden färberischen Ergebnisses hat es daher nicht an Versuchen gefehlt, anstelle einer besonderen Temperaturführung der Behandlungsoperation nunmehr.für die Steuerung des Fixierverlaufes (d.h. der Reaktionsgeschwindigkeit) die Bemessung der Alkalizugaben heranzuziehen und - in Abwandlung der zuvor erwähnten Färbetechnik - für die gestellte Aufgabe ein "Vorlauf-Verfahren" (Einbringen von Farbstoff und Salz in die das Textilmaterial aufweisende Flotte bei Raumtemperatur und sodann, nach dem Aufheizen auf Färbetemperatur, des Fixieralkalis in mehreren Portionen sowie nach bestimmten Zeitabständen) oder ein "Stufen-Verfahren" (der unter Fixierbedingungen stehenden heißen Flotte enthaltend Ware und Farbstoff werden zunächst das Salz und ein relativ schwaches Alkali und erst später, portionsweise in 1-3 Stufen, das stärkere Alkali zur Endfixierung beigefügt) zu entwickeln, um eine egalere Färbung zu bewerkstelligen. Dieses Vorhaben wurde jedoch hiermit nur graduell erreicht, meistens unter Inkaufnahme verlängerter Gesamtfärbezeiten, gleichbedeutend mit verringerter Produktionsleistung.

- Darüber hinaus wird mit dem Bestreben zur Erlangung guter Egalität in der USA-Patentschrift US-A-4,372,744 ein weiteres Färbeverfahren beschrieben, bei dem - anders als im zuvor besprochenen Stand der Technik - der Farbstoff bei Fixiertemperatur in das neben dem cellulosischen Textilgut noch das Alkali, Elektrolyt und ggf. ein Textilhilfsmittel enthaltende Färbebad in solchen Mengen eindosiert wird, daß jeweils, d.h. während der gesamten Färbedauer, weniger als 10 % des am Ende der Färbung auf der Faser fixierten Farbstoffes in reaktiver Form aber unfixiert im Färbebad vorliegen. Dieses Verfahren ist indessen für eine Anwendung in der Praxis nicht gut geeignet, weil eine laufende Messung/Kontrolle der Konzentration von reaktivem Farbstoff im Färbebad mit einem außerordentlich hohen Aufwand (HPLC oder coloristische Ausprüfung durch separate Reihenversuche) verbunden werden müßte.

- Des weiteren ist aus der südafrikanischen Patentschrift ZA-A-84/1967 ein isothermes Färbeverfahren bekannt und in der Praxis im Gebrauch, gemäß welchem bei Färbetemperatur einem den Farbstoff, Elektrolyt, ggf. ein Textilhilfsmittel und das cellulosische Textilgut enthaltenden, wäßrigen Färbebad kontinuierlich das zur Fixierung des Reaktivfarbstoffes benötigte Alkali zudosiert wird. Die Dosierung des Alkalis erfolgt hierbei automatisch; es wird mit einer kleinen Alkalimenge pro Zeiteinheit begonnen und diese Alkalizugabe wird im Verlauf des Dosiervorganges entsprechend einem bestimmten Programm zunehmend gesteigert. Die Progression des Zudosierens kann zwischen 0 % (linear) und 100 % (exponentiell bzw. logarithmisch) in 10 %-Schritten gesteuert werden. Die Dosierzeit kann 30, 60 oder 90 Minuten betragen. (vgl. dazu: "textil praxis international", Band 39 (Mai 1984), Seiten 493-496). Diesem Verfahren haften allerdings immer noch einige Mängel an: Entscheidend für die Fixierung von Reaktivfarbstoffen auf Cellulosefasern ist das Vorliegen eines bestimmten Mindest-pH-Wertes. Arbeitet man nach dem in der ZA-PS 84/1967 beanspruchten Färbeverfahren, so vergeht je nach Zusammensetzung des Färbebades und je nach Programmierung der Alkalidosierung eine nicht bestimmbare (nicht steuerbare) Zeit bis zum Erreichen des "kritischen" pH-Wertes, bei dem die Hauptmenge des Farbstoffes fixiert wird. Diese Wartezeit führt zu einem verlängerten Färbezyklus bzw. zu einer verringerten Produktionsleistung.

- Aus diesem Grund bestand ein Bedarf an einer Verbesserung sowie Weiterentwicklung der Maßnahmen zur Optimierung der Verfahrensbedingungen bei der Ausziehfärbung von Cellulosefasern mit Reaktivfarbstoffen, was zugleich die Aufgabe für die vorliegende Erfindung darstellt.

- Überraschenderweise wurde nun gefunden, daß sich die zuvor genannten Mängel beim herkömmlichen Ausziehfärben von Cellulosefasern mit Reaktivfarbstoffen beheben lassen, wenn man die Steuerung der Alkalimengendosierung zum Färbebad nicht ausschließlich mit variabler Progression vornimmt, sondern indem dieser Vorgang mengenmäßig entsprechend einem parabolisch verlaufenden Programm abgewickelt wird. Dadurch ist man vorteilhaft in der Lage, einerseits die Anfangsphase (Wartezeit) der Farbstoff-Fixierung abzukürzen und zum anderen die Farbstoff-Fixierung während ihres steilsten Verlaufs zu verlangsamen (Fixieranstieg in Abhängigkeit von Progression und Zeit, illustriert durch graphische Darstellung der Fixierkurve), was sich außerordentlich positiv auf das Warenbild auswirkt.

- Gegenstand der vorliegenden Erfindung ist somit ein Verfahren zum egalen Färben von Textilmaterial aus Cellulosefasern im wäßrigen Medium mit alkalisch fixierbaren Reaktivfarbstoffen nach der Ausziehtechnik, welches dadurch gekennzeichnet ist, daß man das zur Farbstoff-Fixierung erforderliche Alkali in kontinuierlicher oder ,quasikontinuierlicher Arbeitsweise über eine vorbestimmte Zeitdauer hinweg in einer sich nach Art einer Parabelfunktion richtenden Menge pro Zeiteinheit bemessen dem das Färbegut, wenigstens einen solchen Farbstoff sowie gegebenenfalls alle sonstigen Zutaten, aber kein Fixieralkali enthaltenden Ausziehbad bei Fixiertemperatur zudosiert.

- Zweckmäßig erfolgt die Durchführung des zuvor erläuterten Verfahrens automatisch mit Hilfe eines computergesteuerten Dosiergerätes (z.B. vom in der ZA-PS 84/1967 abgebildeten Prototyp), welches aufgrund seiner konstruktiven Merkmale befähigt ist, die Alkalidosierung in die unmittelbar unter Fixierbedingungen stehende Flotte entsprechend dem vorgeschriebenen Zugabeschema zu steuern.

- Nach der vorliegenden Erfindung kann der Zusatz des Fixieralkalis zum alkalifreien Färbebad bei konstanter Temperatur im Bereich von 30-100 °C vorgenommen werden; es besteht aber auch die Möglichkeit, daß man die Temperatur während des eigentlichen Dosiervorgangs erhöht oder senkt. Bevorzugt ist die isotherme Verfahrensweise, wobei je nach Farbstofftyp oder Substratart eine relativ niedrige Temperatur (Bereich um 30-50 °C) oder eine relativ hohe Temperatur (Bereich um 60-100 °C) gewählt wird.

- Die erfindungsgemäßen Vorkehrungen zur kontinuierlichen oder angenähert kontinuierlichen Steuerung des auf der Bemessungsgrundlage einer Parabelfunktion beruhenden Zugabemodus sind so zu verstehen, daß zu Beginn des Dosierungsvorgangs eine relativ hohe Menge an Alkali pro Zeiteinheit, dann eine kontinuierlich oder stufenweise bis zu einem Minimum sich verringernde Alkalimenge pro Zeiteinheit, und schließlich eine kontinuierlich oder stufenweise bis zum Verbrauch der gesamten, zur Farbstoff-Fixierung benötigten Menge des Alkalis sich erhöhende Menge an Alkali pro Zeiteinheit in die Färbeflotte eingetragen wird. Die für den besonderen Fall einzuschlagenden Richtlinien für die Programmierung der zuzudosierenden Alkalimenge pro Zeiteinheit hängen vom Typ des Reaktivfarbstoffes bzw. dessen Reaktivankers, von der Art des Textilmaterials sowie von der Art der benutzten Färbeapparatur (für ruhende oder für bewegte Ware) ab. Die Charakteristik der anhand eines Diagramms (in Abhängigkeit von Progression und Zeit) versinnbildlichten Dosierkurve kann einen relativ flachen oder relativ steilen Verlauf aufweisen. Der Gesamtdosiervorgang kann im allgemeinen in einer Zeit zwischen 10 und 120 min, bevorzugt zwischen 15 und 60 min abgeschlossen sein, was einen wesentlichen Teil der Gesamtfärbzeit ausmacht.

-

- Hierbei bedeuten

- y = zu dosierende Alkalimenge pro Zeiteinheit

- x = Zeit

- n, a, b, c, = ungleiche oder gleiche reale Zahlen.

- Erfindungsgemäß ist unter einer quasikontinuierlichen Alkalizudosierung eine Arbeitsweise zu verstehen, bei welcher der Zugabemodus für die Alkalimengen über den ganzen Dosierzeitraum gesehen dem Verlauf einer Parabel folgt, bei der jedoch die Maßnahmen zur Dosierung in einzelnen Schüben (z.B. analog dem Rhythmus einer Kolbenpumpe) stattfinden oder bei der die Zugaberate Jeweils für eine bestimmte Zeit (Sekunden- oder Minutenbereich) konstant bleibt und dann stufenweise auf verringerte oder erhöhte Werte übergeht. Die erfindungsgemäße Alkalidosierung kann also auch so vor sich gehen, daß bestimmte konstante Mengeneinheiten des Alkalis in einem solchen Zeittakt zudosiert werden, daß sich über die gesamte Dosierdauer betrachtet der Verlauf einer Parabel ergibt.

- Das zur Farbstoff-Fixierung verfahrensgemäß zu verwendende Alkali kann ein Alkali-hydroxid, -carbonat, -hydrogencarbonat, -phosphat, -metaphosphat, pyrophosphat, -polyphosphat oder eine andere alkalische Substanz oder auch eine Mischung verschiedener dieser Alkalien sein, insbesondere die entsprechenden Natriumverbindungen. Die benötigte Menge und Auswahl solcher Alkalien richtet sich nach dem Typ des eingesetzten Reaktivfarbstoffes bzw. dessen Reaktivankers und entspricht den in der Färbereipraxis dafür üblichen Rezepturen.

- Das erfindungsgemäße Verfahren führt zu einem überraschend günstigen, d.h. gleichmäßigem Verlauf der Farbstoff-Fixierung. Dies bedeutet, daß man den Färbeprozeß in einer wesentlich kürzeren Zeit abschließen kann, als dies nach dem bisherigen Stand der Technik möglich war und daß man trotzdem oder zudem noch eine hervorragende Egalität der Färbung erzielt.

- Für das Färben von Cellulosefasern bzw. des Cellulosefaseranteils von Fasermischungen nach der vorliegenden Erfindung werden als Reaktivfarbstoffe die unter diesem Gattungsbegriff bekannten organischen Farbstoffe - unabhängig von der Art ihrer faserreaktiven Gruppe - in Betracht gezogen. Diese Farbstoffklasse wird im Colour Index, 3. Auflage 1971 sowie Ergänzungen 1975 als "C.I. Reactive Dyes" bezeichnet und umfaßt chemische Verbindungen mit Farbstoffcharakter, die mit OH-grupenhaltigen Fasern eine kovalente Bindung einzugehen in der Lage sind. Es handelt sich hierbei vorwiegend um solche Farbstoffe, die mindestens eine mit Polyhydroxylfasern reaktionsfähige Gruppe, eine Vorstufe hierfür oder einen mit der Polyhydroxylfaser reaktionsfähigen Substituenten enthalten. Als Grundkörper des chromophoren Systems dieser organischen Farbstoffe eignen sich besonders solche aus der Reihe der Azo-, Anthrachinon- und Phthalocyaninverbindungen, wobei die Azo- und Phthalocyaninfarbstoffe sowohl metallfrei als auch metallhaltig sein können.

- Als reaktionsfähige Gruppen und Vorstufen, die solche reaktionsfähige Gruppen bilden, seien beispielsweise Epoxygruppen, die Ethylenimidgruppe, die Vinylgruppierung im Vinylsulfon- oder im Acrylsäurerest, ferner die β-Sulfatoethylsulfongruppe, die µ-Chlorethylsulfongruppe oder die µ-Dialkylamino-ethylsulfongruppe genannt. Außerdem kommen für dieses Verfahren Derivate der Tetrafluorcyclobutyl-Reihe, z.B. der Tetrafluorcyclobutylacrylsäure, in Frage. Als reaktionsfähige Substituenten in Reaktivfarbstoffen dienen solche, die leicht abspaltbar sind und einen elektrophilen Rest hinterlassen. Als Substituenten sind in dieser Hinsicht beispielsweise 1 bis 3 Halogenatome an folgenden Ringsystemen von Interesse: Chinoxalin, Triazin, Pyrimidin, Phthalazin, Pyridazin und Pyridazon. Es können auch Farbstoffe mit mehreren gleich- oder verschiedenartigen Reaktivgruppen verwendet werden, ebenso Kombinationen von Farbstoffen gleichen oder ungleichen Typs. Solche Reaktivfarbstoffe der zuvor definierten Art weisen häufig mehr als eine Sulfonsäuregruppe (außer der in der reaktiven Gruppierung des Farbstoffes) im Molekül auf, welche beliebig über den Chromophor verteilt sein können, bevorzugt aber an dessen aromatische Reste gebunden sind.

- Vorzugsweise werden für die Durchführung des beanspruchten Verfahrens Farbstoffe vom Vinylsulfon-Typ eingesetzt, mit denen die Faser nach einem Additionsmechanismus über die Vinylsulfon-Form des Farbstoffes reagiert und die als Reaktivanker entweder den Vinylsulfon-Rest selbst oder die β-Sulfatoethylsulfon-Gruppe besitzen. Ebenso wertvoll als färbende Substanzen sind solche Farbstoffe, welche neben einem Reaktivrest vom Vinylsulfon-Typ oder Vorläufer davon zusätzlich noch mindestens eine mit der Cellulose nach dem Substitutionsmechanismus reagierende Gruppierung aufweisen, z.B. eine Monochlortriazinyl- oder Monofluortriazinyl-Gruppe.

- Unter den nach der Erfindung zu färbenden Cellulosefasern sind Baumwolle, mercerisierte oder laugierte Baumwolle, konventionelle Regeneratcellulosefasern, (R) Modal-Fasern und andere pflanzliche Fasern, wie z.B. Flachs zu verstehen. Desgleichen ist das erfindungsgemäße Verfahren für Mischungen der o.g. Fasern untereinander sowie mit anderen Fasern, wie z.B. Polyester-, Polyamid-, Polyacrylnitril-Fasern oder Seide, geeignet.

- Die Färbung selbst läßt sich in den verschiedenen Verarbeitungsstadien bzw. Aufmachungsformen des Textilmaterials, wie z.B. als Flocke, als Kammzug, als Garn, als Gewebe, als Gewirke oder als Vlies bewerkstelligen. Alle für solche Färbungen im Ausziehverfahren in der Praxis üblichen Maschinen bzw. Apparate sind für die Durchführung des neuen Verfahrens einsetzbar.

- Die nachfolgend aufgeführten Beispiele dienen der Erläuterung des Erfindungsgedankens und sollen das beanspruchte Verfahren in keiner Weise einschränken. Die darin enthaltenen Prozentangaben beziehen sich auf das Gewicht der so bezeichneten Gegenstände. Die genannten Reaktivfarbstoffe werden in handelsüblicher Form und Beschaffenheit eingesetzt.

- Zur Durchführung einer Ausziehfärbung beim Flottenverhältnis von 1:10 wird eine Jet-Färbemaschine mit 25 kg Baumwoll-Webware sowie mit 250 1 Wasser von 40°C beschickt. Der so bereitgestellten Flotte werden nun 0,5 kg eines Reaktivfarbstoffes der Formel

- Nach beendigtem Eintragen der Natronlauge wird das Textilgut während weiterer 20 min bei der eingestellten Temperatur zu Ende gefärbt und diese Färbung wird daraufhin durch Spülen, Absäuern, Seifen sowie erneutes Spülen wie üblich fertiggestellt. Man erhält eine Graufärbung mit sehr guter Egalität.

- Verwendet man im Zuge des Färbeprozesses nach Beispiel 1 anstelle des dort durch seine Struktur definierten Reaktivfarbstoffes hier jeweils einen der nachstehend genannten Reaktivfarbstoffe und beläßt die sonstigen Färbebedingungen unverändert, dann werden ebenfalls völlig egale Färbungen erzielt:

-

- Setzt man zum Ausziehen nach dem Behandlungsrezept von Beispiel 1 anstelle der dort verwendeten Baumwollware hier ein Mischgewebe aus 30 % Polyesterfasern und 70 % Baumwolle ein, so erhält man auf der Baumwollkomponente eine völlig egale graue Färbung, bei welcher der Polyesterfaseranteil des Farbguts anschließend noch mit handelsüblichen Dispersionsfarbstoffen bis zur Einstellung einer Uni-Nuance überfärbt werden kann.

- In eine Garnfärbemaschine werden 75 kg Baumwollgarn in Form von Wickelkörpern eingebracht und der Färbebehälter wird sodann mit 750 1 Wasser von 50°C gefüllt. Man gibt dieser Flotte nun bei laufender Umwälzpumpe 22,5 kg Glaubersalz sowie eine auf pH 7 gestellte Zubereitung von 500 g eines in Wasser gelösten Reaktivfarbstoffes der Formel

- Hernach wird das Textilgut noch 15 min bei fortgesetztem Flottenkreislauf unter den gleichen Temperaturbedingungen weitergefärbt und dann wie üblich fertiggestellt. Man erhält eine rosafarbene Garnfärbung, welche nach dem Verstricken zu völlig egaler Stückware führt.

- Verfährt man nach den Anweisungen zum Färben wie in Beispiel 17 beschrieben, jedoch unte Einsatz von Garn bestehend aus einer Fasermischung von 70 % Baumwolle und 30 % einer mit Dispersionsfarbstoffen vorgefärbten Polyesterfaser, so erhält man nach Abschluß der Färbeoperation auf dem Baumwollanteil der Ware ebenfalls eine völlig egale Rosafärbung.

- Ein Färbeapparat wird mit 2 kg von im Packsystem aufgemachtem Baumwoll-Kammzug beladen sowie mit einem Ausziehbad aus 20 1 Wasser von 40°C beschickt. Nun versetzt man diese Flotte bei laufender Umwälzpumpe mit 1 kg Kochsalz sowie mit einer in etwas Wasser gelösten Mischung aus 20 g des Farbstoffes Reactive Blue 19 mit der C.I.-Nr. 61200 und 20 g des Farbstoffes Reactive Black 5 mit der C.I.-Nr. 20505, worauf in diesen Färbeansatz bei weiterer Zirkulation sowie gleichbleibender Temperatur eine wäßrige Lösung, welche 100 cm3/1 konz. Natronlauge (38° Be) und 300 cm3/1 kalz. Soda enthält, zeitlich abgestimmt in der folgenden Weise eingetragen wird:

- Nach abgeschlossener Dosierung des Fixieralkalis wird der Färbevorgang dann innerhalb von weiteren 30 min sowie bei 40°C zu Ende gebracht und die so gefärbte Ware wie üblich fertiggestellt. Man erhält eine tiefblaue, völlig egale Färbung.

- Eine Jet-Färbemaschine wird zum Färben nach dem Ausziehprozeß mit 300 kg Baumwoll-Trikot und mit einer Flotte von 2700 1 Wasser beschickt. Nach dem Erwärmen auf 30°C werden diesem Bad zunächst 110 kg eines Reaktivfarbstoffes der Formel

- Im Anschluß an 30 Minuten Nachlauf des Textilstranges bei den eingestellten Bedingungen wird der behandelte Trikotstoff wie üblich fertiggestellt. Das Warenbild der auf diese Weise erhaltenen Orangefärbung ist einwandfrei und egal.

- Eine Haspelkufe mit Flottenumwälzung wird mit 100 kg Baumwoll-Futterstoff beladen und mit 2000 1 Wasser gefüllt. Der vorgelegten Flotte werden nunmehr bei Raumtemperatur 3 kg eines Reaktivfarbstoffes der Formel

- Auf der in dieser Weise durch Ausziehen gefärbten Ware erhält man im Anschluß an die übliche Nachbehandlung eine völlig egale Blaufärbung.

- In einen Kreuzspulfärbeapparat werden 25 kg von im Aufstecksystem angeordneten Kreuzspulen aus Baumwollgarn sowie 188 1 Wasser gegeben. Nach Einschalten der Einweg-Zirkulationspumpe trägt man 375 g eines Reaktivfarbstoffes der Formel

- Nach beendeter Alkalidosierung wird das Textilgut noch 30 Minuten bei gleicher Temperatur weitergefärbt und anschließend wie üblich fertiggestellt.

- Zur Beurteilung des Färbeergebnisses wurde das Garn von zwei gefärbten Spulen auf eine frische Spule so aufgewickelt, daß die inneren Garnlagen der ersten Spule neben den äußeren Garnlagen der zweiten Spule zu liegen kamen. Bei diesem Vergleich ließen sich keine Nuancenabweichungen feststellen, was eine einwandfreie egale Färbung bewies.

- In einer Jet-Färbemaschine werden 500 kg einer rundgewirkten Schlauchware, bestehend aus einer Mischung von 35 % Polyesterfaser und 65 % Baumwolle, geladen und man läßt 3100 1 Wasser in den so beschickten Färbebehälter ein. Bei laufender Umwälzpumpe werden sodann 65 kg Kochsalz der vorgelegten Flotte zugegeben und diese wird nun auf 50°C aufgeheizt, wonach 1620 g eines Reaktivfarbstoffes der Formel

- Nach weiteren 30 Minuten Färbezeit im Anschluß an die Dosierung des Fixieralkalis wird die Färbung wie üblich fertiggestellt und dann mit handelsüblichen Dispersionsfarbstoffen überfärbt. Die so erzielte Nuance der Ware auf der Baumwollkomponente ist einwandfrei egal.

- 92 kg eines als Garn mercerisierten Baumwoll-Trikots werden in einer Haspelkufe ohne Flottenumwälzung geladen, letztere wird mit 1230 1 Wasser gefüllt sowie mit 69 kg Glaubersalz beschickt und die Flottentemperatur wird bei laufenden Haspeln auf 90°C gebracht. Unterdessen hat man unabhängig vom Behandlungsgefäß 1840 g eines Reaktivfarbstoffes der Formel

- Die Färbung ist nach Abschluß der Dosierung des Fixieralkalis beendet und wird wie üblich der Nachbehandlung unterzogen. Die hierbei resultierende blaugefärbte Ware weist eine perfekte Egalität auf.

- Eine Jet-Färbemaschine wird mit 50 kg Baumwoll-Trikot beschickt. Daraufhin werden in den Färbebehälter noch 430 1 Wasser eingefüllt und 40 g Kochsalz zugesetzt; die Temperatur des Bades beträgt 40°C. Hernach wird eine Mischung aus 900 g eines Reaktivfarbstoffes der Formel

-

- Die Dosierung geschieht mittels einer elektropneumatisch gesteuerten Luftdruckpumpe. Der angeschlossene Prozessor steuert den Dosierungsvorgang entsprechend der gewählten Kurve. Die Druckseite der Dosierpumpe ist an der Saugseite der Flottenzirkulationspumpe angeschlossen.

- Nach 30 Minuten restlicher Färbezeit unter den eingestellten Bedingungen ist die Färbung beendet, die gefärbte Ware wird wie üblich gespült und heiß gewaschen. Die Egalität der so erzielten braunen Färbung ist hervorragend.

Claims (5)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT86105469T ATE76453T1 (de) | 1985-04-29 | 1986-04-21 | Verfahren zum egalen faerben von cellulosefasern mit reaktivfarbstoffen. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3515407 | 1985-04-29 | ||

| DE19853515407 DE3515407A1 (de) | 1985-04-29 | 1985-04-29 | Verfahren zum egalen faerben von zellulosefasern mit reaktivfarbstoffen |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0200131A2 true EP0200131A2 (de) | 1986-11-05 |

| EP0200131A3 EP0200131A3 (en) | 1989-01-04 |

| EP0200131B1 EP0200131B1 (de) | 1992-05-20 |

Family

ID=6269389

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86105469A Expired - Lifetime EP0200131B1 (de) | 1985-04-29 | 1986-04-21 | Verfahren zum egalen Färben von Cellulosefasern mit Reaktivfarbstoffen |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5167668A (de) |

| EP (1) | EP0200131B1 (de) |

| JP (1) | JPS61252379A (de) |

| AT (1) | ATE76453T1 (de) |

| DE (2) | DE3515407A1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2204317A (en) * | 1987-03-26 | 1988-11-09 | Sumitomo Chemical Co | Stable aqueous liquid compositions of reactive dyes |

| WO1994028231A1 (en) * | 1993-05-28 | 1994-12-08 | E.I. Du Pont De Nemours And Company | Process for the application of dye fixing agents to polyamide fiber utilizing controlled fixing agent addition |

| DE19719610A1 (de) * | 1997-05-09 | 1998-11-12 | Dystar Textilfarben Gmbh & Co | Alkalisystem zum Färben von cellulosischen Textilien nach Klotzmethoden |

| WO2009118419A1 (en) * | 2008-03-28 | 2009-10-01 | Clariant International Ltd | Influencing the near infrared reflectance of dyed textile materials |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3515406A1 (de) * | 1985-04-29 | 1986-10-30 | Adcon AB, Borås | Verfahren zum egalen faerben von zellulosefasermaterialien mit reaktivfarbstoffen |

| JPH01118680A (ja) * | 1987-10-27 | 1989-05-11 | Hisaka Works Ltd | セルロース系繊維製品の染色方法およびそれに用いる装置 |

| JPH01118681A (ja) * | 1987-10-27 | 1989-05-11 | Hisaka Works Ltd | セルロース系繊維製品の染色方法 |

| EP0470932A1 (de) * | 1990-08-08 | 1992-02-12 | Ciba-Geigy Ag | Verfahren zum Färben von cellulosehaltigen Fasermaterialien mit Küpenfarbstoffen |

| JPH10506564A (ja) * | 1995-06-06 | 1998-06-30 | ヴァリーラブ・インコーポレーテッド | 電気外科用ゼネレータのためのディジタル波形発生 |

| US5846265A (en) * | 1996-07-26 | 1998-12-08 | North Carolina State University | Closed-loop textile dyeing process utilizing real-time metered dosing of dyes and chemicals |

| US5840084A (en) * | 1996-11-22 | 1998-11-24 | Sybron Chemicals, Inc. | Dye bath and method for reactive dyeing |

| US6193764B1 (en) * | 1999-04-20 | 2001-02-27 | Farid A. Atala | Water, energy, and time efficient reactive rapid dyeing system |

| US20030105753A1 (en) * | 2001-11-27 | 2003-06-05 | Judson Lee | Expert system for dyeing cotton fabrics with reactive dyes |

| DE10349377B4 (de) * | 2003-10-21 | 2008-04-10 | Then Maschinen (B.V.I.) Ltd., Road Town | Verfahren und Vorrichtung zum gleichmäßigen Aufbringen von Behandlungsmitteln auf einen Warenstrang |

| KR20150032668A (ko) | 2012-06-18 | 2015-03-27 | 다이스타 컬러스 디스트리뷰션 게엠베하 | 반응성 염료 및 그의 금속 착물, 그의 제조 방법 및 그의 용도 |

| CN103382663B (zh) * | 2013-06-20 | 2015-07-15 | 东台市苏萌针织时装有限公司 | 蚕丝股线筒纱高压浸染工艺 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3117957A (en) * | 1958-12-19 | 1964-01-14 | Du Pont | Reactive polymeric dyes containing triazine |

| GB1349755A (en) * | 1970-12-02 | 1974-04-10 | Ici Ltd | Dyeing process |

| CH533073A4 (de) * | 1973-04-13 | 1975-10-31 | ||

| DE2914111C2 (de) * | 1979-04-07 | 1987-03-12 | Bayer Ag, 5090 Leverkusen | Verfahren zum Färben von Cellulosematerialien mit Reaktivfarbstoffen nach dem Ausziehverfahren |

| SE441683B (sv) * | 1983-03-18 | 1985-10-28 | Adcon Ab | Forfarande vid fergbehandling av textila material samt anvendning av en anordning for genomforande av forfarandet |

| FR2552789B1 (fr) * | 1983-10-01 | 1986-12-19 | Sandoz Sa | Procede de teinture par epuisement de fibres textiles |

| FR2565266B1 (fr) * | 1984-06-01 | 1987-01-02 | Sandoz Sa | Procede de teinture par epuisement de fibres cellulosiques avec des colorants reactifs |

| DE3515406A1 (de) * | 1985-04-29 | 1986-10-30 | Adcon AB, Borås | Verfahren zum egalen faerben von zellulosefasermaterialien mit reaktivfarbstoffen |

-

1985

- 1985-04-29 DE DE19853515407 patent/DE3515407A1/de not_active Withdrawn

-

1986

- 1986-04-21 DE DE8686105469T patent/DE3685365D1/de not_active Expired - Fee Related

- 1986-04-21 EP EP86105469A patent/EP0200131B1/de not_active Expired - Lifetime

- 1986-04-21 AT AT86105469T patent/ATE76453T1/de not_active IP Right Cessation

- 1986-04-28 JP JP61097062A patent/JPS61252379A/ja active Pending

-

1990

- 1990-11-26 US US07/617,944 patent/US5167668A/en not_active Expired - Fee Related

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2204317A (en) * | 1987-03-26 | 1988-11-09 | Sumitomo Chemical Co | Stable aqueous liquid compositions of reactive dyes |

| GB2204317B (en) * | 1987-03-26 | 1991-09-18 | Sumitomo Chemical Co | Stabilized aqueous liquid composition of fibre-reactive dye |

| WO1994028231A1 (en) * | 1993-05-28 | 1994-12-08 | E.I. Du Pont De Nemours And Company | Process for the application of dye fixing agents to polyamide fiber utilizing controlled fixing agent addition |

| CN1067735C (zh) * | 1993-05-28 | 2001-06-27 | 纳幕尔杜邦公司 | 通过控制加入固色剂而将固色剂应用于聚酰胺纤维的方法 |

| DE19719610A1 (de) * | 1997-05-09 | 1998-11-12 | Dystar Textilfarben Gmbh & Co | Alkalisystem zum Färben von cellulosischen Textilien nach Klotzmethoden |

| US5938796A (en) * | 1997-05-09 | 1999-08-17 | Dystar Textilfarben Gmbh & Co. Deutschland Kg | Alkali system for dyeing cellulosic textiles by padding methods |

| WO2009118419A1 (en) * | 2008-03-28 | 2009-10-01 | Clariant International Ltd | Influencing the near infrared reflectance of dyed textile materials |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS61252379A (ja) | 1986-11-10 |

| DE3685365D1 (de) | 1992-06-25 |

| EP0200131A3 (en) | 1989-01-04 |

| US5167668A (en) | 1992-12-01 |

| EP0200131B1 (de) | 1992-05-20 |

| DE3515407A1 (de) | 1986-10-30 |

| ATE76453T1 (de) | 1992-06-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0200131B1 (de) | Verfahren zum egalen Färben von Cellulosefasern mit Reaktivfarbstoffen | |

| EP0545207A1 (de) | Reaktivfarbstoffmischung mit verbessertem Kombinationsverhalten | |

| EP0044483A1 (de) | Reaktivfärbeverfahren | |

| DE2534562A1 (de) | Verfahren zum gleichmaessigen, isothermischen hochtemperaturfaerben von hydrophoben synthetischen fasern mit dispersionsfarbstoffen | |

| DE3515406A1 (de) | Verfahren zum egalen faerben von zellulosefasermaterialien mit reaktivfarbstoffen | |

| DE2914111C2 (de) | Verfahren zum Färben von Cellulosematerialien mit Reaktivfarbstoffen nach dem Ausziehverfahren | |

| EP0010760B1 (de) | Verfahren zum Färben von Wolle mit Reaktivfarbstoffen | |

| EP0226982B1 (de) | Verfahren zum Färben von Wolle | |

| EP0226198B1 (de) | Isothermes Schnellfärbeverfahren für Wolle | |

| EP0596323A2 (de) | Phthalocyaninreaktivfarbstoffmischung | |

| DE69306777T2 (de) | Wollfärbeverfahren mit kontrolliertem farbstoffzusatz | |

| DE102008026403A1 (de) | Verfahren zum Färben von Zellulosefasern mit Reaktivfarbstoffen unter Steuerung der physikalischen Adsorption in Relation zur chemischen Fixierung | |

| DE2244060B2 (de) | Verfahren zum gleichmäßigen Färben von mit Polyimin- oder Polyamin-Harzfilzfrei ausgerüsteter Wolle | |

| DE3629576A1 (de) | Verfahren zum faerben von textilien aus polyesterfaser/wolle-mischungen auf jet-faerbemaschinen | |

| EP0228639A2 (de) | Verfahren zum Färben von Wolle mit Reaktivfarbstoffen | |

| EP0045068B1 (de) | Verfahren zum halbkontinuierlichen Färben von Rundstuhl-Wirkwaren aus Cellulosefasern mit Azo-Entwicklungsfarbstoffen | |

| EP0273300A2 (de) | Verfahren zum einbadig/einstufigen Färben von Mischungen aus carrierfrei färbbaren Polyesterfasern und Cellulosefasern | |

| DE2755579A1 (de) | Verfahren und vorrichtung zum kontinuierlichen faerben von textilmaterial | |

| DE2108876C3 (de) | Verfahren zum einbadigen Färben von Mischungen aus Cellulose- und Polyamidfasern nach der Ausziehmethode | |

| EP0058432B1 (de) | Verfahren zum kontinuierlichen Färben von Wollfasern | |

| DE3639919A1 (de) | Verfahren zum egalfaerben von cellulosefasermaterial mit leukokuepenester-farbstoffen | |

| DE2913718B2 (de) | Verfahren zum Färben von Cellulosefasern und Cellulosefasern enthaltenden Fasermischungen mit Reaktivfarbstoffen | |

| DE2845516B1 (de) | Verfahren zum gleichmaessigen Echtfaerben von filzfrei ausgeruesteter Wolle mit Metallkomplexfarbstoffen | |

| EP0014384B1 (de) | Verfahren zum einbadigen Färben von Mischungen aus Cellulosefasern und synthetischen Polyamidfasern mit Azo-Entwicklungsfarbstoffen | |

| DE2443268A1 (de) | Faerbeverfahren |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE FR GB IT LI SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE FR GB IT LI SE |

|

| 17P | Request for examination filed |

Effective date: 19881216 |

|

| 17Q | First examination report despatched |

Effective date: 19900628 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI SE |

|

| REF | Corresponds to: |

Ref document number: 76453 Country of ref document: AT Date of ref document: 19920615 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3685365 Country of ref document: DE Date of ref document: 19920625 |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| 26N | No opposition filed | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 86105469.0 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19950313 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19950315 Year of fee payment: 10 Ref country code: CH Payment date: 19950315 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19950316 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19950320 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19950330 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19950619 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19960421 Ref country code: AT Effective date: 19960421 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19960422 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19960430 Ref country code: CH Effective date: 19960430 Ref country code: BE Effective date: 19960430 |

|

| BERE | Be: lapsed |

Owner name: HOECHST A.G. Effective date: 19960430 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19960421 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19961227 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19970101 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 86105469.0 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050421 |