EP0158898A2 - Stranggiessvorrichtung und Verfahren zu deren Herstellung - Google Patents

Stranggiessvorrichtung und Verfahren zu deren Herstellung Download PDFInfo

- Publication number

- EP0158898A2 EP0158898A2 EP85103786A EP85103786A EP0158898A2 EP 0158898 A2 EP0158898 A2 EP 0158898A2 EP 85103786 A EP85103786 A EP 85103786A EP 85103786 A EP85103786 A EP 85103786A EP 0158898 A2 EP0158898 A2 EP 0158898A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- cooling

- mold

- continuous casting

- cooling tube

- cast

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/04—Continuous casting of metals, i.e. casting in indefinite lengths into open-ended moulds

- B22D11/059—Mould materials or platings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C3/00—Selection of compositions for coating the surfaces of moulds, cores, or patterns

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/04—Continuous casting of metals, i.e. casting in indefinite lengths into open-ended moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/10—Supplying or treating molten metal

Definitions

- the invention relates to a continuous casting device and a method for its production according to the preamble of claims 1 and 19 respectively.

- graphite molds also have a major disadvantage.

- the graphite material is not resistant to oxidation in the range above 550 ° C, its structure is very often provided with defects, imperfections, cracks, etc. and is also very sensitive to frictional stress caused by the hard strand shell. As a result, grooves are formed which increasingly impair the surface quality of the cast strands in the course of the continuous casting.

- graphite molds are very sensitive to impact, bending and tensile stress.

- a disadvantage of the previous systems is the warping of the coolers surrounding the graphite mold, which often occurs after a relatively short period of use.

- the cooler bulges due to uncontrolled thermal stresses. This creates an air gap between the outer mold wall and the cooler, which greatly reduces the cooling capacity and thus the casting capacity.

- mold wear is a major factor in manufacturing cost accounting.

- proportionate mold costs are currently at least DM 0.10 per kg of cast iron produced.

- a mold which is divided into two or three parts in the longitudinal direction is known, the overall length of which is relatively large due to the different conditions. This is because only a small amount of heat is to be dissipated below the crucible bottom in the first mold section and a large proportion of the heat in the subsequent section for cooling. In addition, these molds have not proven themselves in this respect, since only very poor casting results can be achieved if graphite is not used.

- the object of the invention is therefore to overcome the disadvantages of the prior art and to provide a continuous casting device and a method for its production, the manufacturing costs of the mold being significantly minimized, the time required for production reduced and the quality of the cast products in use Mold is significantly improved in terms of dimensional accuracy, surface quality and physical properties compared to conventional continuous casting products.

- the object is achieved according to the device according to the features specified in the characterizing part of claim 1 and with regard to the method according to the features specified in the characterizing part of claim 19.

- Advantageous embodiments of the invention are specified in the subclaims.

- metals and metal alloys can be optimally continuously cast, the mold being split and the upper feed part being thermally insulated from the cooling part which follows in the direction of strand transport, the cooling surface formation and, above all, the geometric shape of the mold and the independent one Temperature control are essential to the invention.

- the cast strands produced with the continuous casting apparatus according to the invention have a fine-wave, uniform, matt, glossy surface without the longitudinal striations that increasingly appear after a more or less long casting time in solid graphite molds.

- a separate cooling tube is provided inside the body of the cooling mold, which contains the release agent comprising at least graphite.

- the increasing distance between the cooling tubes and the inner cooling jacket means that, in cooperation with the coolant temperature on the cooling tubes, which increases steadily from the inlet side to the outlet side, the wall temperature of the cooling part of the mold from the strand outlet side to the strand inlet side analogously increases.

- the surface of the cooling mold or the internal cooling tube is also machined and additionally provided with a lubricant and separating agent, which also comprises graphite.

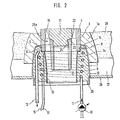

- FIG. 1 shows a lower part of a holding crucible or furnace in which a melt 2 is located.

- a feed part 4 of a continuous casting mold 7a is fitted, which is suitable for the continuous casting of solid profiles.

- the feed part 4 which consists of low heat-conducting, refractory material that is not attacked or only slightly attacked or wetted by the melt, channels 15 are incorporated in a known manner, through which the liquid melt enters the cooling part of the cooling mold 7.

- the feed part 4 of the continuous casting mold 7a is with the cooling mold 7 by known components such as. B. a conical or cylindrical seat 5 and dowel pins 8 or else connected to a suitable conical or cylindrical thread, wherein insulating seals 6 are also provided for sealing the liquid melt.

- the cooling part 7 of the mold consists of a cast body 10 made of highly thermally conductive material, which at the same time comprises cooling spirals 9 and an inner cooling tube 13 made of highly thermally conductive, high-strength metal in the form of a shrink connection.

- the inner tube has the shape of a rotational paraboloid and has the surface formation typical of the method, as can be seen from FIGS. 3, 4 and 5.

- a coolant inlet or outlet is designated 11 and 12.

- Insulating seals of the crucible, with respect to the upper part of the cooling mold 7 are denoted by 14.

- thermocouples 16 and 17 are firmly cast in, by means of which the temperature at the inlet or outlet end of the cooling mold 7 is measured and with the aid of which the coolant temperature and quantity can be regulated. Details of the relationship of the crucible, as well as the arrangement and insulation, are not shown in detail since they are of no importance for the invention.

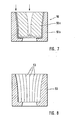

- FIG. 2 in which an embodiment of a continuous casting installation according to the invention is shown in a further exemplary embodiment, as is particularly suitable for the casting of larger hollow cross sections or hollow profiles.

- the feed part 4 of the continuous casting mold 7a sits here in the opening or bore 3 of a highly refractory insert la of the furnace floor 26, which is insulated against the lower part 28 of the steel structure of the furnace floor by an insulating layer 27.

- the feed part 4 is as in

- Figure 1 provided with a conical seat 5 and dowel pins 8 and isolated and sealed by means of insulating seals against the cooling mold 7. With 14 an insulating seal of the opening 3 against the cooling part 7 of the mold 7a is designated.

- the feed part 4 consisting of low heat-conducting material that cannot be wetted by the melt takes place through a precisely centered element, e.g. B. a tapered thread 22 on the refractory insert 21, on which a thread 24 and the centering 23, a hollow casting mandrel 25a which has proven to be advantageous, is fastened.

- this hollow casting mandrel 25a can also consist of a highly refractory, non-wettable material with self-lubricating and / or separating properties, the thermal expansion of which is equal to or greater than that of the insert 21.

- the casting mandrel 25a is also formed in two parts like the mold and comprises the upper insert 21 and the lower part 25 fastened underneath.

- the cooling mold 7 or, in the case of a design with an internal cooling tube 13 at least this one made of iron or copper alloy with integrated finely divided release agent is produced in a solid dispersion.

- Iron alloys with an addition of carbon are particularly suitable for this purpose, for example an iron alloy with 2 to 3.2% C, 0.4 to 2.2% Si and 15 to 25% Cr.

- the carbon is present as a fine-laminar graphite in a pearlitic matrix, whereby graphite crystals are also provided in this heat-resistant gray cast iron in addition to the graphitically precipitated carbon as an alloy component in an evenly finely distributed form.

- the separating agent is used in grain sizes between 0.01 and 0.5 mm, which is ultimately preferably statistically predominantly oriented in the cooling tube or in the cooling mold 7 with its preferred sliding plane parallel to the longitudinal axis of the inner cooling tube.

- FIG. 7 shows in vertical section a heat-resistant molded body 50 with an internal molded body half 50a and an external molded body half 50b.

- the arrangement is such that the two molded body halves 50a and 50b can rotate relative to one another, for example such that the inner molded body half 50a rotates while the outer molded body half 5.0b is stationary.

- the rotating molded body half in the exemplary embodiment shown the inner one, is furthermore - as can be seen in detail from FIG. 8 - provided with vertical ribs 53, whereby slightly wedge-shaped gaps remain, the meaning of which will be discussed below.

- a corrector is used to create the cooling tube 13 poured alloy with a temperature above the liquidus line, preferably a temperature which is only slightly above the liquidus line.

- the release agent is then added to the inner molded body half 50a with constant rotation of at least one shaped body half, the above-mentioned admixture being used in particular using graphite as a powdery release agent, the grain spectrum also being at least 70% between 0.01 and 0. Should be 5 mm.

- the temperature is lowered below the liquidus line. The rotation results in a uniform distribution of the release agent, since the pulp-like alloy is carried along in particular by the ribs 53 of the inner molded body half 50a.

- the centrifugal forces also have the effect that, on the one hand, the lighter release agent components diffuse inward due to the centrifugal forces and thus come to rest with a higher density on the inner surface of the inner cooling tube 13.

- the density of the release agent parts with a low specific weight increases due to gravity from bottom to top.

- the thyxotropic behavior - similar to a sludge - of the supercooled alloy reduces the separation through buoyancy and centrifugal force. This also results in connection with the above-mentioned advantages that the sliding and separating properties are improved due to the denser attachment of the release agent bodies to the inner surface of the cooling mold.

- the location, the distribution and orientation of the lubricant body, so z. B. control the graphite crystals by appropriate optimal choice of the temperature of the speed and the cooling intensity in a wide range.

- the ribs 53 not only create the above-mentioned orientation and condensed accumulation of the finely divided release agent particles in the cooling mold to be produced, but above all also an improved and increased heat transfer surface to achieve a shrink connection. If the outer molded body half 50b is also insulated or heated accordingly, slow cooling of the melt can be achieved in a targeted manner. Since the release agent has a much lower thermal expansion than the surrounding metal alloy, the sliding and separating particles are shrink-wrapped by the metal alloy as it cools down.

- the pouring into the rotary casting mold can also take place from top to bottom through a partially hollow internal molded body 50a (casting mandrel) which at the same time serves in its lower part as a brake core and ejector.

- the inner cooling tube 13 is shrunk onto its refractory jacket, the hollow core serving as the inner molded body 50a then being pushed off from the cooling tube 13 thus produced. Due to the shrinkage process, the hollow core will be destroyed, especially in the case of larger dimensions.

- the separating agent which essentially consists of graphite, can also be introduced beforehand into the liquid iron or copper alloy, for example, at a temperature above the liquidus line before it is poured into the moldings.

- the release agent is thus internally deposited with an increased concentration on the cooling mold or on the cooling pipe, so that sufficient sliding properties can be achieved.

- Some of these can be improved by etching the inner surface of the cooling mold 7 or the cooling tube 13, the graphite portions emerging from the pearlitic matrix by this etching process. Surface treatment is also possible and sometimes useful.

- FIGS. 3 to 5 show greatly enlarged sections (approx. 10: 1) of the process-typical surfaces of the cooling surfaces of the mold (or the inner cooling tube 13), as can be seen after processing and coating, that is to say in the ready-to-cast state appearance.

- the hollow part 25 of the casting mandrel 25a can also be provided with this surface.

- FIG. 3 illustrates a surface typical of the method, such as is obtained by preparing the surface according to the invention by cutting a multi-thread saw or tooth thread with a low pitch after smoothing and applying the separating layer, in 10x magnification.

- the thickness or thickness of the shrinked cooling tube 13 and the depth of the thread turns after the smoothing process, in particular grinding, are illustrated by 43. With 31 the valleys fully pressed with the release agent are designated, while with 32 the raised, ground thread tips are shown. In all three enlarged representations, the counter-conicity appears to be greatly exaggerated due to the shape of the paraboloid of revolution according to the invention.

- the reference number 13 shows the inner cooling pipe with the saw thread threads cut in crosswise fashion (left and right) with an incline of approximately 15 °.

- the area 31 filled with the separating agent predominates by far the surface of the stubbed truncated pyramids 32, the flanks of which are deliberately more and more rounded by the grinding and polishing process according to the manufacture, by the subsequent hard chrome plating and by use, until a state is reached which not changed or hardly changed.

- Figure 5 illustrates a ready-to-cast surface as it results from cords.

- the thickness of the inner mold tube which in practice is between 3.5 and about 16 mm, depending on the starting diameter and the alloy to be cast, is again indicated at 43.

- Reference number 32 in turn relates to the remaining truncated cones and reference number. 31 the cooling surface occupied by the release agent.

- thermocouples cast on the strand entry and exit sides regulate the amount of coolant according to the prin zip of the differential control can be made so that the casting speed is controlled and optimized solely according to the strand exit temperature.

- Softened water is particularly suitable as a coolant, which is fed to the cooling coils of the mold depending on the temperature difference - as explained above - in such an amount and temperature that the coolant is on its way in countercurrent through the coil of the mold evaporated according to the forced flow principle and heated in the upper turns to the desired, controllable, optimal temperature.

- an amount of coolant adjusted to idle value is first conveyed by the control system through the cooling coils, whereby the mold wall heats up to the desired operating temperature very quickly and without any signs of condensation, and then increases as the casting speed increases.

- the required amount of coolant can be readjusted infinitely depending on the increasing temperature values using the differential control described above.

- cooling coils mentioned can be provided in a single-thread manner in the case of smaller molds, but can also be wound in a multi-thread manner in the case of larger ones.

- FIG. 6 a hollow punch 45 with openings 47 for the exit of the release agent is shown in part and schematically, via which the cooling tube 13 or, if the mold is used without a cooling tube, the surface of the cooling mold 7 itself is appropriately surface-treated.

- the desired controllable temperature control can be achieved by means of the feed pump 49 shown in FIG.

- a graphite ring can be used up to the height of the mold 7.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Continuous Casting (AREA)

Abstract

Description

- Die Erfindung betrifft eine Stranggießvorrichtung sowie ein Verfahren zu deren Herstellung nach dem Oberbegriff des Anspruches 1 bzw. 19.

- Bekanntgewordene Kühlformen zum kontinuierlichen Stranggießen benötigen hochwertige, formgepreßte und aus Elektrographit bestehende Kokillen, die in Abhängigkeit von den ständig steigenden Energiekosten immer teurer werden, da jede Kokille praktisch für jeden Guß als Präzisionsdrehteil neu gefertigt werden muß.

- Die für die heute in Anwendung stehenden kontinuierlichen Stranggießverfahren benutzten Graphitkokillen ragen mit ihrem Oberteil in den Warmhaltetiegel oder -o feti und sitzen mit ihrem Kühlteil eingepaßt in einem Metallkühler. Man verwendet bisher fast ausschließlich Graphit, da dieser Werkstoff als einziger die Gesamtheit aller Eigenschaften besitzt, die für diese Stranggießverfahren erwünscht und erforderlich sind. Es handelt sich dabei um die Nichtbenetzbarkeit und Nichtlöslichkeit des Graphits durch die zu vergießenden Metalle, um die hohe, ausreichende Formbeständigkeit bei der Gießtemperatur, die relativ gute Wärmeleitfähigkeit und die selbstschmierenden bzw. Trenn-Eigenschaften.

- Graphitkokillen weisen aber auch einen großen Nachteil auf. Der Werkstoff Graphit ist im Bereich über 550° C nicht oxydationsfest, ist sehr häufig in seinem Gefügeaufbau mit Fehlern, Ungänzen, Risse usw. versehen und ist ferner sehr empfindlich gegenüber Reibungsbeanspruchung durch die harte Strangschale. Es bilden sich dadurch Riefen, die die Oberflächengüte der Gußstränge im Lauf des Stranggießens mehr und mehr beeinträchtigen. Ferner sind Graphitkokillen sehr empfindlich gegenüber Schlag-, Biege- und Zugbeanspruchung.

- Da die Gießleistung einer Graphitkokille neben werkstoffeigenschaftsbedingten Größen vor allem aber auch von dem Wärmedurchgang durch die Kokillenwand abhängig ist, geht man, um die Gießleistung zu steigern, sehr oft zu relativ geringen Kokillenwandstärken über. Insbesondere aber bei großformatigen Kokillen werden dann die großen und dünnwandigen Hohlzylinder sehr zerbrechlich und sind wenig betriebssicher. Schon geringe Querkräfte oder ein hartes Aufsetzen der Kokille können zu Rissen oder zu einem Bruch führen, der oft nicht vor dem Angießen erkennbar ist, woraus schwere und gefährliche Unfälle entstehen können, nämlich Durchbrüche oder sogenannte runouts.

- Ein weiterer schwerwiegender Nachteil der aus Graphit bestehenden Kokille liegt, wie schon erwähnt, zum einen in den hohen Werkstoffkosten, zum anderen darin begründet, daß viel Sachkenntnis, Sorgfalt und Zeit bei der Fertigung einer Graphitkokille erforderlich sind. Ferner werden teure Werkzeuge, Spezial-Absauge-Einrichtungen etc. benötigt. Als ferner nachteilhaft ergibt sich, daß jede Kokille sehr genau in den sie umgebenden Metallkühler eingepaßt, eingeschliffen oder eingepreßt werden muß, um einen ausreichenden Wärmeübergang zu gewährleisten. Sehr selten gleicht ein Paßsitz dem anderen und oft zerbrechen auch gerade die _ großen, dünnwandigen Kokillen beim Wieder-Ausschlagen aus dem Metallkühler infolge der erforderlichen hohen Haftreibung.

- Zusätzlich treten erhebliche Probleme bei der Herstellung mit häufigen Werkstoff-Fehlern auf. Nachteilig bei den bisherigen Systemen ist auch die oft schon nach relativ kurzer Benutzungsdauer eintretende Verwerfung der die Graphitkokille umgebenden Kühler. Durch unkontrollierte Wärmespannungen baucht der Kühler auf. Dadurch bildet sich ein Luftspalt zwischen Kokillen-Außenwand und Kühler, der die Kühlleistung und damit die Gießleistung stark herabsetzt.

- Schließlich und endlich ist der Kokillenverschleiß ein Hauptfaktor in der Fertigungskostenrechnung. Im Durchschnitt liegen die anteiligen Kokillenkosten immerhin bei gegenwärtig mindestens DM 0,10 pro kg erzeugtem Guß.

- Zwar sind grundsätzlich gemäß der DE-OS 20 58 051 und dem DE-GM 18 54 884 eine in Längsrichtung zwei- bzw. dreigeteilte Kokille vorbekannt, deren gesamte Baulänge aufgrund der unterschiedlichen Bedingungen relativ groß ist. Denn so soll unterhalb des Schmelztiegelbodens im ersten Kokillenabschnitt nur wenig Wärme und im daran anschließenden Abschnitt zum Kühlen ein großer Wärmeanteil abgeführt werden. Zudem haben sich diese Kokillen insoweit nicht bewährt, da bei Nichtverwendung von Graphit nur ganz mangelhafte Gießergebnisse erzielbar sind.

- Aufgabe der Erfindung ist es von daher die Nachteile nach dem Stand der Technik zu überwinden und eine Stranggießvorrichtung sowie ein Verfahren zu deren Herstellung zu schaffen, wobei die Herstellungskosten der Kokille deutlich minimiert, der zeitliche Aufwand zum Herstellen verringert und die Qualität der Gießprodukte im Einsatz der Kokille hinsichtlich Maßhaltigkeit, Oberflächengüte und physikalischer Eigenschaften gegenüber herkömmlichen Stranggießprodukten deutlich verbessert wird. Die Aufgabe wird erfindungsgemäß entsprechend der Vorrichtung gemäß den im kennzeichnenden Teil des Anspruches 1 sowie hinsichtlich des Verfahrens gemäß den im kennzeichnenden Teil des Anspruches 19 angegebenen Merkmalen gelöst. Vorteilhafte Ausgestaltungen der Erfindung sind in den Unteransprüchen angegeben.

- Durch die vorliegende Erfindung wird auf dem Gebiet des Stranggießverfahrens ein gegenüber dem bisher bekanntgewordenen Stand der Technik ganz enormer und als durchaus überraschend zu bezeichnender technischer Fortschritt erzielt. Durch die vorliegende Erfindung können Metalle und Metallegierungen optimale stranggegossen werden, wobei die Kokille geteilt ausgebildet ist und das obere Zuführungsteil von dem in Strangtransportrichtung anschließenden Kühlteil wärmeisoliert ist, wobei ferner die Kühlflächen-Ausbildung und vor allem auch die geometrische Form der Kokille sowie .die unabhängige Temperatursteuerung wesentlich für die Erfindung sind.

- Wie sich in Versuchen herausstellte, zeigen die mit der erfindungsgemäßen Stranggießvorrichtung erzeugten Gußstränge eine feinstwellige gleichmäßige mattglänzende Oberfläche ohne die sonst bei massiven Graphitkokillen nach mehr oder weniger langer Gießzeit im steigenden Maße hervortretenden Längsriefen auf.

- Nach einer besonders bevorzugten Ausführungsform nach Anspruch 2 ist im Inneren des Körpers der Kühlkokille ein separates Kühlrohr vorgesehen, welches das zumindest Graphit umfassende Trennmittel mitenthält. Hierdurch werden noch weitere vereinfachte Herstellungsbedingungen bei optimalen Stranggießmöglichkeiten realisiert.

- Verbesserte Kühlbedingungen ohne nachteilhafte Einwirkungen durch Wärmespannung werden gemäß einer Weiterbildung nach Anspruch 3 dann realisiert, wenn das innere Kühlrohr und der Gußkörper der Kühlkokille über eine Schrumpfverbindung eingepaßt sind.

- Besonders kurze Baulängen lassen sich in einer Weiterbildung gemäß Anspruch 6 verwirklichen, wobei die Bedingungen durch Verwendung entsprechender Abdichtungen gemäß Anspruch 7 oder 8 noch weiter verbessert werden können.

- Durch die erfinderische Anordnung nach Anspruch 11 wird durch den zunehmenden Abstand der Kühlrohre vom inneren Kühlmantel bewirkt, daß im Zusammenwirken mit der von der Eintrittsseite bis zur Austrittsseite an den Kühlrohren stetig steigende Kühlmitteltemperatur analog auch die Wandtemperatur des Kühlteiles der Kokille von der Strangausstrittsseite bis zur Strangeintrittsseite ansteigt. Durch die Verwendung des graphitisch ausgeschiedenen Kohlenstoffes sowie des dispergierten Trennmittels in einer Weiterbildung nach Anspruch 14 werden nicht nur die Graphitkosten gegenüber dem Stand der Technik drastisch verringert, sondern bei einfachster Ausgestaltung der Kühlkokille auch hervorragende Gleit- und Gießeigenschaften erzielt.

- In einer Weiterbildung gemäß Anspruch 15 wird zudem noch die Oberfläche der Kühlkokille bzw. des innenliegenden Kühlrohres bearbeitet und zusätzlich noch mit einem ebenfalls Graphit umfassenden Gleit- und Trennmittel versehen.

- Die Ansprüche 19 bis 24 betreffen ein Verfahren zur Herstellung der erfindungsgemäßen Stranggießvorrichtung.

- Figur 1 : eine erste schematische Vertikalschnittdarstel- ' lung der erfindungsgemäßen Stranggießvorrichtung;

- Figur 2 : ein zweites schematisches Ausführungsbeispiel in Vertikalschnittdarstellung der erfindungsgemäßen Stranggießvorrichtung;

- Figur 3 bis 5 : drei Beispiele einer auszugsweisen Draufsicht auf die innenliegende Oberfläche der Kühlkokille bzw. des inneren Kühlrohres und eine zugehörige Vertikalschnittdarstellung;

- Figur 6 : schematische Schnittdarstellung eines Hohlkörpers zur Oberflächenbehandlung;

- Figur 7 : eine Schnittdarstellung durch einen Formkörper zur Herstellung eines Kühlrohres;

- Figur 8 : eine schematische ausschnittweise Draufsicht auf die oberfläche des äußeren Formkörpers.

- Nachfolgend wird auf Figur 1 Bezug genommen, in der mit 1 ein Unterteil eines Warmhaltetiegels oder Ofens gezeigt ist, in dem sich eine Schmelze 2 befindet. In eine Bohrung 3 im Tiegel oder Ofen 1 ist ein Zuführungsteil 4 einer Stranggiekokille 7a eingepaßt, die sich zum Stranggießen von Vollprofilen eignet. In dem Zuführungsteil 4, der aus niedrigwärmeleitendem, feuerfestem Material besteht, das von der Schmelze nicht oder nur in geringem Maße angegriffen oder benetzt wird, sind in bekannter Weise Kanäle 15 eingearbeitet, durch die die flüssige Schmelze in dem Kühlteil der Kühlkokille 7 gelangt. Das Zuführungsteil 4 der Stranggieß- kokille 7a ist mit der Kühlkokille 7 durch bekannte Bauelemente wie z. B. einem konischen oder zylindrischen Sitz 5 und Paßstifte 8 oder aber auch mit einem geeigneten konischen oder zylindrischen Gewinde verbunden, wobei ferner isolierende Abdichtungen 6 zur Abdichtung der flüssigen Schmelze vorgesehen sind.

- Der Kühlteil 7 der Kokille besteht aus einem Gußkörper 10 aus hochwärmeleitendem Material, das zugleich Kühlspiralen 9 und ein inneres Kühlrohr 13 aus hochwärmeleitendem, hochfestem Metall in Form einer Schrumpfverbindung umfaßt. Das Innenrohr hat die Form eines Rotations-Paraboloides und besitzt die verfahrenstypische Oberflächenausbildung, wie sie aus den Figuren 3, 4 und 5 ersichtlich ist.

- Ein Kühlmitteleintritt bzw. -austritt ist mit 11 und 12 bezeichnet. Isolierende Abdichtungen des Tiegels-, gegenüber dem Oberteil der Kühlkokille 7 sind mit 14 bezeichnet. Ferner sind Thermopaare 16 und 17 fest eingegossen, durch die die Temperatur am Einlauf- bzw. Auslaufende der Kühlkokille 7 gemessen und mit deren Hilfe die Kühlmitteltemperatur und -menge geregelt werden kann. Einzelheiten der Beziehung des Tiegels, sowie der Anordnung und Isolierung sind nicht näher gezeigt, da sie für die Erfindung ohne Bedeutung sind.

- Nachfolgend wird auf Figur 2 Bezug genommen, in der eine erfindungsgemäße Ausführung einer Stranggießanlage in einem weiteren Ausführungsbeispiel, wie es sich vor allem für das Gießen von größeren Hohlquerschnitten bzw. Hohlprofilen eignet, gezeigt ist.

- Das Zuführungsteil 4 der Stranggießkokille 7a sitzt hier in der Öffnung oder Bohrung 3 eines hochfeuerfesten Einsatzes la des Ofenbodens 26, der durch eine Isolierschicht 27 gegenüber dem Unterteil 28 der Stahlkonstruktion des Ofenbodens wärmegedämmt ist. Das Zuführungsteil 4 ist wie in

- Figur 1 mit einem konischen Sitz 5 und Paßstiften 8 versehen und mittels isolierender Abdichtungen gegenüber der Kühlkokille 7 isoliert und abgedichtet. Mit 14 ist eine isolierende Abdichtung der Öffnung 3 gegenüber dem Kühlteil 7 der Kokille 7abezeichnet. Das aus niedrigwärmeleitendem, von der Schmelze nicht benetzbarem Material bestehende Zuführungsteil 4 nimmt durch ein genau mittenzentriertes Element, z. B. ein konisches Gewinde 22 den feuerfesten Einsatz 21 auf, an dem vorzugsweise mittels eines Gewindes 24 und der Zentrierung 23 ein sich als günstig erwiesender hohler Gießdorn 25a befestigt ist.

- Dieser kann aus hochfeuerfestem, niedrigwärmeleitendem Material bestehen, wobei seine Oberfläche zur Aufnahme eines Trennmittels besonders präpariert ist, wobei dies mittels eines Rohres derart erfolgen kann, daß das Trennmittel in der in den Ansprüchen geschilderten Weise aufgetragen wird. Ebenso kann dieser hohle Gießdorn 25a aber auch aus einem hochfeuerfestem, nicht benetzbarem Material mit selbstschmierenden oder/und Trenneigenschaften bestehen, dessen Wärme-dehnung gleich oder größer als die des Einsatzes 21 ist.

- Wie also aus der Figur 2 hervorgeht, ist der Gießdorn 25a ebenfalls wie die Kokille zweigeteilt ausgebildet und umfaßt den oberen Einsatz 21 und das darunter befestigte Unterteil 25.

- Die übrigen Elemente sind analog zu Figur 1 ausgebildet und mit entsprechenden Bezugsziffern versehen.

- Um nunmehr bei noch vereinfachtem Aufbau und vereinfachter Herstellung der Kühlkokille bzw. des innenliegenden Kühlrohres eine ausreichende Gleit- und Trennwirkung bei einem Stranggießverfahren zu erzielen, ist vorgesehen, daß die Kühlkokille 7 bzw. bei einer Ausbildung mit einem innenliegenden Kühlrohr 13 zumindest dieses aus einer Eisen-oder Kupferlegierung mit integriertem feinverteiltem Trennmittel in einer Festkörper-Dispersion hergestellt wird. Hierzu eignen sich insbesondere Eisenlegierungen mit einem Zusatz von Kohlenstoff, beispielsweise eine Eisenlegierung mit 2 bis 3,2 % C, 0,4 bis 2,2 % Si und 15 bis 25 % Cr. In diesem Falle ist der Kohlenstoff als fein-laminarer Graphit in einer perlitischen Grundmasse vorhanden, wobei bei diesem hitzebeständigen Grauguß ferner neben dem graphitisch ausgeschiedenen Kohlenstoff als Legierungsbestandteil noch zusätzlich in gleichmäßig fein verteilter Form Graphitkristalle vorgesehen sind.

- Als besonders günstig haben sich auch austenitische Gußeisensorten mit vorzugsweise laminarer Graphitschichtung erwiesen. Insbesondere die Graugußlegierungen (DIN 1694)

- - GGL - Ni Cu Cr (1562) mit einem Anteil von 3,0 % C, 1,0 bis 2,8 % Si, 1,0 bis 1,5 Mn, 13,5 bis 17,5 % Ni, 1,5 bis 2,5 % Cr, 5,5 bis 7,5 % Cu, bzw.

- - GGL - Ni Cu Cr (1563) mit einer identischen Zusammensetzung wie vorstehend, jedoch mit einem Chromgehalt von 2,5 bis 3,5 %, wodurch sich eine erhöhte Korrosions- , bzw. Erosionsbeständigkeit ergibt, bzw.

- - GGL - Ni Cr (202), mit gleichem Kupfer-, Silicium- und Mangangehalt, wobei jedoch abweichend der Nickelgehalt 18 bis 22 % und der Chromgehalt 1 bis 2,5 % beträgt.

- Als besonders günstig erweist sich, wenn das Trennmittel in Korngrößen zwischen 0,01 bis 0,5 mm verwendet wird, welches im Kühlrohr bzw. in der Kühlkokille 7 letztlich vorzugsweise statistisch überwiegend mit ihrer bevorzugten Gleitebene parallel zur Längsachse des inneren Kühlrohres orientiert vorliegt.

- Die Herstellung einer derartigen Kühlkokille bzw. insbesondere des innenliegenden Kühlrohres 13 wird nachfolgend anhand von Figur 7 und 8 näher erläutert.

- In Figur 7 ist im Vertikalschnitt ein hitzebeständiger Formkörper 50 mit einer innenliegenden Formkörperhälfte 50a und einer außenliegenden Formkörperhälfte 50b gezeigt.

- Die Anordnung ist derart, daß die beiden Formkörperhälften 50a und 50b relativ zueinander rotieren können, beispielsweise dergestalt, daß die innere Formkörperhälfte 50a rotiert, während die äußere Formkörperhälfte 5.0b stillsteht. Die rotierende Formkörperhälfte, im gezeigten Ausführungsbeispiel die innere, ist ferner - wie sich aus Figur 8 ausschnittweise ergibt - mit vertikalen Rippen 53 versehen, wodurch leicht keilförmige Zwischenräume zurückbleiben, auf deren Bedeutung nachfolgend noch eingegangen wird.

- In den zwischen den beiden Formkörperhälften verbleibenden Raum 54 wird zur Erstellung des Kühlrohres 13 eine entsprechende Legierung mit einer Temperatur oberhalb der Liquiduslinie, vorzugsweise einer Temperatur, die nur geringfügig über der Liquiduslinie liegt, eingegossen. Das Trennmittel wird dann unter ständiger Rotation zumindest einer Formkörperhälfte im gezeigten Ausführungsbeispiel der innere Formkörperhälfte 50a hinzugefügt, wobei als pulverförmiges Trennmittel die o. g. Beimischung insbesondere unter Verwendung von Graphit in Frage kommen, wobei ferner das Kornspektrum wenigstens zu 70 % zwischen 0,01 bis 0,5 mm liegen sollte. Gleichzeitig wird die Temperatur unter die Liquiduslinie abgesenkt. Durch die Rotation erfolgt eine gleichmäßige Verteilung des Trennmittels, da insbesondere durch die Rippen 53 der inneren Formkörperhälfte 50a die breiflüssige Legierung mitgenommen wird. Durch die Fliehkräfte wird ferner der Effekt erzielt, daß zum einen die leichteren Trennmittelbestandteile aufgrund der Fliehkräfte nach innen diffundieren und somit mit höherer Dichte an der innenliegenden Oberfläche des inneren Kühlrohres 13 zu liegen kommen. Ebenso nimmt die Dichte der Trennmittelteile mit geringem spezifischem Gewicht aufgrund der Schwerkraft von unten nach oben hin zu. Das thyxotrope Verhalten - ähnlich einem Schlamm - der unterkühlten Legierung reduziert dabei die Separation durch Auftrieb und Fliehkraft. Auch hierdurch im Zusammenhang mit vorstehend genannten Vorteilen ergibt sich, daß aufgrund der dichteren Anlagerung der Trennmittelkörper an der innenliegenden Oberfläche der Kühlkokille die Gleit- und Trenneigenschaften verbessert werden. Dabei läßt sich die Lage, die Verteilung und Orientierung der Gleitmittelkörperchen, also z. B. der Graphitkristalle durch entsprechende optimale Wahl der Temperatur der Drehzahl sowie der Kühlintensität in weiten Bereichen steuern.

- Ferner soll noch angemerkt werden, daß durch die Rippen 53 nicht nur die vorstehend erläuterte Orientierung und verdichtete Anlagerung der fein verteilten Trennmittelteilchen in der herzustellenden Kühlkokille, sondern vor allem auch eine verbesserte und erhöhte Wärmeübergangsfläche zur Erzielung einer Schrumpfverbindung geschaffen wird. Wenn auch die äußere Formkörperhälfte 50b entsprechend isoliert oder beheizt ist, kann in gezielter Weise eine langsame Abkühlung der Schmelze erzielt werben. Da das Trennmittel eine wesentlich niedrigere Wärme-Dehnung als die umgebende Metalllegierung aufweist, werden die Gleit- und Trennpartikel beim Abkühlen der Metallegierung von dieser fest umschrumpft.

- Wie in Figur 7 gezeigt ist, kann der Einguß in die Rotationsgießform (Formkörper 50) auch von oben nach unten durch einen teilweise hohlen innenliegenden Formkörper 50a (Gießdorn) erfolgen, der gleichzeitig in seinem Unterteil als Bremskern und Auswerfer dient. Um dessen feuerfesten Mantel wird das innere Kühlrohr 13 nach der Erstarrung aufgeschrumpft, wobei dann der als innere Formkörper 50a dienende Hohlkern vom so hergestellten Kühlrohr 13 abgeschoben wird. Aufgrund des Schrumpfungsprozesses wird dabei insbesondere bei größeren Abmessungen in der Regel der Hohlkern zerstört werden, der z. B. aus mit Furanharz gebundenen Sandkörnern, aus Ton-Graphit und z. B. Tonerde-Verbindungen besteht. Abweichend vom erläuterten Verfahren kann das Trennmittel, das im wesentlichen aus Graphit besteht, auch vorher in die flüssige Eisen- oder beispielsweise Kupferlegierung mit einer Temperatur oberhalb der Liquiduslinie vor dem Eingießen in die Formkörper eingegeben werden.

- Nach dem Herstellungsprozeß ist also das Trennmittel mit erhöhter Konzentration innenliegend an der Kühlkokille bzw. an dem Kühlrohr angelagert, so daß ausreichende Gleiteigenschaften erzielbar sind. Diese können teilweise noch dadurch verbessert werden, daß die innenliegende Oberfläche der Kühlkokille 7 bzw. des Kühlrohres 13 geätzt wird, wobei durch diesen Ätzprozeß die Graphitanteile aus der perlitischen Grundmasse erhaben hervortreten. Ferner ist aber auch eine Oberflächenbehandlung möglich und manchmal zweckmäßig.

- Nachfolgend wird auf die Figuren 3 bis 5 Bezug genommen, die stark vergrößerte Ausschnitte (ca. 10:1) verfahrenstypische Oberflächen der Kühlflächen der Kokille (bzw. des inneren Kühlrohres 13) darstellen, wie sich nach der Bearbeitung und Beschichtung, also im gießbereiten Zustand aussehen. (Mit dieser Oberfläche kann auch das Hohlteil 25 des Gießdornes 25a versehen werden.) Figur 3 veranschaulicht eine verfahrenstypische Oberfläche, wie sie durch Vorbereitung der erfindungsgemäßen Oberfläche mittels Schneidens eines vielgängigen Säge- oder Zahngewindes mit niedriger Steigung nach dem Glätten und Aufbringen der Trennschicht entstehen, in 10facher Vergrößerung.

- Dabei ist mit 43 die Stärke bzw. Dicke des eingeschrumpften Kühlrohres 13 und mit Bezugszeichen 30 die Tiefe der Gewindegänge nach dem Glättevorgang, insbesondere Schleifen veranschaulicht. Mit 31 sind die mit dem Trennmittel vollgepreßten Täler bezeichnet, während mit 32 die erhabenen, abgeschliffenen Gewindespitzen dargestellt sind. Bei allen drei vergrößerten Darstellungen erscheint die Gegenkonizität durch die Form des erfindungsgemäßen Rotationsparaboloides stark übertrieben.

- In der Figur 4 ist mit dem Bezugszeichen 13 das Innenkühlrohr mit den kreuzweise (links und rechts) geschnittenen Sägefeingewinden mit ca. 15° Steigung gezeigt. Hier überwiegt die mit dem Trennmittel ausgefüllte Fläche 31 bei weitem die Oberfläche der stehenbleibenden Pyramindenstümpfe 32, deren Flanken durch den herstellungsgemäßen Schleif-und Poliergang, durch das nachfolgende Hartverchromen und durch die Benutzung gewollt mehr und mehr gerundet werden, bis ein Zustand erreicht ist, der sich nicht oder kaum noch verändert.

- Figur 5 veranschaulicht eine gießfertige Oberfläche, wie sie sich durch Kordeln ergibt. Hier ist mit 43 wieder die Dicke des inneren Kokillenrohres, die in der Praxis je nach Ausgangsdurchmesser und zu vergießene Legierung zwischen 3, 5 bis etwa 16 mm liegen, benannt.

- Mit 34 ist die ursprüngliche Wandstärke dieses Innenkühlrohres vor dem Glätten der Spitzen und mit 33 die durch den Glätteprozeß abgenommene Oberflächenschicht benannt. Bezugsziffer 32 betrifft wiederum die stehengebliebenen Kegelstümpfe und Bezugsziffer. 31 die durch das Trennmittel belegte Kühlfläche.

- Ferner wird noch darauf hingewiesen, daß durch die je an der Strangeintritts- und -austrittsseite eingegossenen Thermoelemente die Regelung der Kühlmittelmenge nach dem Prinzip der Differentialregelung so vorgenommen werden kann, daß die Gießgeschwindigkeit ausschließlich nach der Strangaustritts-Temperatur gesteuert und optimiert wird.

- Als Kühlmittel eignet sich insbesondere enthärtetes Wasser, das durch die mengelregelbare Speisepumpe unter Druck den Kühlschlangen der Kokille in Abhängigkeit von der Temperaturdifferenz - wie vorstehend erläutert - in solcher Menge und Temperatur zugeführt wird, daß das Kühlmittel auf seinem Weg im Gegenstrom durch die Wendel der Kokille entsprechend dem Zwangsdurchlaufprinzip verdampft und in den oberen Windungen auf die gewünschte, regelbare, optimale Temperatur erhitzt wird. Hierdurch ergibt sich eine erfindungsgemäße, nicht vorhersehbare gegenüber dem Stand der Technik deutlich verbesserte Strangqualität.

- Beim Anfahrvorgang (Start) des Gießprozesses bei entsprechend noch niedrigen Wandtemperaturen der Kokille wird zunächst eine auf Leerlaufwert einjustierte Kühlmittelmenge von der Steueranlage durch die Kühlwendeln gefördert, wodurch sich die Kokillenwand sehr schnell und ohne Kondensationserscheinungen auf die gewünschte Betriebstemperatur aufheizt, um dann bei zunehmender Gießgeschwindigkeit die notwendige Kühlmittelmenge durch die vorbeschriebene Differentialregelung stufenlos in Abhängigkeit von den steigenden Temperaturwerten nachzuregeln.

- Als vorteilhaft hat sich ferner noch herausgestellt, daß die erwähnten Kühlschlangen bei kleineren Kokillen eingängig, bei größeren aber auch mehrgängig gewickelt vorgesehen sein können.

- In Figur 6 ist auszugsweise und schematisch noch ein Hohlstempel 45 mit Öffnungen 47 zum Austritt des Trenmittels gezeigt, über den das Kühlrohr 13 oder, wenn die Kokille ohne Kühlrohr verwendet wird, die Oberfläche der Kühlkokille 7 selbst entsprechend oberflächenbehandelt wird.

- Durch die in Figur 2 gezeigte Speisepumpe 49 läßt sich die gewünschte regelbare Temperatursteuerung erzielen.

- In bestimmten Fällen kann es auch von Vorteil sein, das innenliegende Kühlrohr 13 vom unteren Ende der Kühlkokille 7 aus nicht bis zu deren oberen Ende verlaufen zu lassen, sondern bereits in einem gewissen Abstand vor dem oberen Ende der Kühlkokille 7 enden zu lassen. In diesem Fall kann noch darüber bis zur Höhe der Kokille 7 ein Graphitring eingesetzt werden.

Claims (24)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT85103786T ATE53313T1 (de) | 1984-04-13 | 1985-03-29 | Stranggiessvorrichtung und verfahren zu deren herstellung. |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3414066 | 1984-04-13 | ||

| DE3414066 | 1984-04-13 | ||

| DE3431622 | 1984-08-29 | ||

| DE3431622 | 1984-08-29 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0158898A2 true EP0158898A2 (de) | 1985-10-23 |

| EP0158898A3 EP0158898A3 (en) | 1987-04-29 |

| EP0158898B1 EP0158898B1 (de) | 1990-06-06 |

Family

ID=25820396

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85103786A Expired - Lifetime EP0158898B1 (de) | 1984-04-13 | 1985-03-29 | Stranggiessvorrichtung und Verfahren zu deren Herstellung |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4665969A (de) |

| EP (1) | EP0158898B1 (de) |

| CA (1) | CA1256264A (de) |

| DE (1) | DE3578045D1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3714139A1 (de) * | 1987-04-28 | 1987-10-22 | Werner S Horst | Stranggiessvorrichtung |

| CN110842048B (zh) * | 2019-11-27 | 2021-05-28 | 杭州富通电线电缆有限公司 | 一种生产铜杆的方法及铜杆拉丝装置 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6216829B1 (en) * | 1998-12-31 | 2001-04-17 | Hayes Lemmerz International, Inc. | Rotor with tubular vent ducts |

| US7264464B2 (en) * | 2003-06-09 | 2007-09-04 | Husky Injection Molding Systems Ltd. | Cooling tube with a low friction coating |

| EP1855824B1 (de) * | 2005-03-10 | 2021-02-17 | SMS group GmbH | Verfahren zum herstellen einer stranggiesskokille und stranggiesskokille |

| DE102009037283A1 (de) * | 2009-08-14 | 2011-02-17 | Kme Germany Ag & Co. Kg | Gießform |

| EA029080B1 (ru) * | 2011-02-25 | 2018-02-28 | Тохо Титаниум Ко., Лтд. | Плавильная печь для производства металла |

| US10391548B2 (en) * | 2015-06-25 | 2019-08-27 | Nissan Motor Co., Ltd. | Casting device and casting method |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2126808A (en) * | 1935-04-24 | 1938-08-16 | Albert J Phillips | Apparatus for casting metal |

| DE1011585B (de) * | 1953-06-03 | 1957-07-04 | Eisenwerke Gelsenkirchen Ag | Stranggiesskokille |

| DE1037661B (de) * | 1953-10-27 | 1958-08-28 | Deutsche Edelstahlwerke Ag | Stahlwerkskokille fuer Standguss |

| DE1028300B (de) * | 1956-11-12 | 1958-04-17 | Olsson Erik Allan | Kokille zum kontinuierlichen Giessen |

| US3093503A (en) * | 1959-12-29 | 1963-06-11 | Avco Corp | Coated materials having an undercut substrate surface and method of preparing same |

| US3204460A (en) * | 1962-08-13 | 1965-09-07 | United States Steel Corp | System for indicating the liquid level in a continuous-casting mold or the like |

| US3353584A (en) * | 1964-12-10 | 1967-11-21 | Anaconda American Brass Co | Continuous casting cooling method and apparatus |

| GB1242925A (en) * | 1969-02-19 | 1971-08-18 | Monsanto Chemicals | Improved ceramic moulds for metal casting |

| DE2047041A1 (en) * | 1969-09-26 | 1971-04-01 | Toyoda Chuo Kenkyusho Kk | Iron melt containers with protective oxide - layers |

| BE757226A (fr) * | 1969-10-08 | 1971-03-16 | Alusuisse | Dispositif pour la coulee verticale continue a plusieurs jets (multiple) de l'aluminium et de ses alliages |

| CA931319A (en) * | 1969-11-25 | 1973-08-07 | General Motors Corporation | Control of continuous casting operation |

| DE2409820A1 (de) * | 1974-03-01 | 1975-09-04 | Benteler Geb Paderwerk | Stranggiesskokille |

| US3937269A (en) * | 1974-04-08 | 1976-02-10 | Crucible Inc | Mold powder composition and method for continuously casting employing the same |

| DE2657207C2 (de) * | 1976-12-17 | 1978-10-05 | Kreidler Werke Gmbh, 7000 Stuttgart | Verfahren zum Stranggießen von Metall-Legierungen, insbesondere Messing-Legierungen und Stranggießkokille zur Durchführung des Verfahrens |

| US4202523A (en) * | 1977-07-11 | 1980-05-13 | International Lead Zinc Research Organization, Inc. | Boron nitride/elastomeric polymer composition for coating steel casting dies |

| CH633206A5 (de) * | 1978-11-03 | 1982-11-30 | Alusuisse | Kokille mit aufgerauhter oberflaeche zum giessen von metallen. |

| SU880615A1 (ru) * | 1979-12-26 | 1981-11-15 | Особое Конструкторское Бюро Института Высоких Температур | Кристаллизатор дл непрерывной разливки металлов |

| DE3009189B1 (de) * | 1980-03-11 | 1981-08-20 | Mannesmann Demag Ag, 4100 Duisburg | Verfahren zum Horizontalstranggiessen von fluessigen Metallen,insbesondere von Stahl,und Einrichtung dazu |

| GB2100154B (en) * | 1981-04-27 | 1985-11-06 | Sumitomo Metal Ind | Molds for continuously casting steel |

| US4523624A (en) * | 1981-10-22 | 1985-06-18 | International Telephone And Telegraph Corporation | Cast ingot position control process and apparatus |

-

1985

- 1985-03-29 DE DE8585103786T patent/DE3578045D1/de not_active Expired - Lifetime

- 1985-03-29 EP EP85103786A patent/EP0158898B1/de not_active Expired - Lifetime

- 1985-04-10 CA CA000478686A patent/CA1256264A/en not_active Expired

- 1985-04-12 US US06/722,379 patent/US4665969A/en not_active Expired - Fee Related

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3714139A1 (de) * | 1987-04-28 | 1987-10-22 | Werner S Horst | Stranggiessvorrichtung |

| WO1988008344A1 (fr) * | 1987-04-28 | 1988-11-03 | Horst Werner S | Dispositif de coulee continue |

| AU640342B2 (en) * | 1987-04-28 | 1993-08-26 | Werner S. Horst | Horizontal continuous caster |

| CN110842048B (zh) * | 2019-11-27 | 2021-05-28 | 杭州富通电线电缆有限公司 | 一种生产铜杆的方法及铜杆拉丝装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US4665969A (en) | 1987-05-19 |

| CA1256264A (en) | 1989-06-27 |

| DE3578045D1 (de) | 1990-07-12 |

| EP0158898B1 (de) | 1990-06-06 |

| EP0158898A3 (en) | 1987-04-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3638901C2 (de) | ||

| DE3147287C2 (de) | Verfahren zum Herstellen eines Schneiddrahtes | |

| DE3855653T2 (de) | Vorrichtung und Verfahren zum direkten Giessen von Metallband | |

| DE1192793B (de) | Verfahren zur Herstellung von Faeden aus mindestens zwei schmelzfluessig gemachten Metallen | |

| EP0158898B1 (de) | Stranggiessvorrichtung und Verfahren zu deren Herstellung | |

| DE60133466T2 (de) | Metallischer einsatzkörper, verfahren zur herstellung desselben und metallisches gussteil | |

| DE69619106T2 (de) | Homogenes kühlsubstrat | |

| EP1499462A1 (de) | Anpassung des wärmeüberganges bei stranggiesskokillen, insbesondere im giessspiegelbereich | |

| CH617610A5 (en) | Horizontal continuous casting machine for metals | |

| DE3044575C2 (de) | Verfahren und Stranggießkokille zum kontinuierlichen horizontalen Stranggießen | |

| DE3207777C2 (de) | Verfahren und Vorrichtung zum Rohrstranggießen von Metallen, inbes. Nickel- und Kobaltlegierungen | |

| DE69029467T2 (de) | Stranggussform und Stranggussverfahren | |

| DE10392662T5 (de) | Kupfer-Nickel-Silizium Zwei-Phasen Abschrecksubstrat | |

| EP1019208B1 (de) | Kokillenrohr für eine stranggiesskokille zum stranggiessen von stählen, insbesondere peritektischen stählen | |

| EP0268909A2 (de) | Verfahren zur Bildung von Kanälen in Gusskörpern für das Durchleiten von Medien zur Temperaturbeeinflussung sowie Gusskörper zur Verwendung als temperaturbeaufschlagtes Bauteil oder Werkzeug | |

| DE2945577A1 (de) | Giessform zum kontinuierlichen stranggiessen | |

| DE2406469A1 (de) | Verfahren und vorrichtung zur verbesserung des wirkungsgrades von metallschmelze-stranggiesseinrichtungen | |

| DE2944175C2 (de) | Stranggießkokille | |

| DE2406252C3 (de) | Verfahren und Vorrichtung zum Stranggießen und Weiterverarbeiten des gegossenen Strangs | |

| DE3028957C2 (de) | Verfahren und Vorrichtung zum kontinuierlichen Gießen von Batteriegittern | |

| DE19710887C2 (de) | Verwendung einer Kokille zum Herstellen von Barren aus Leichtmetall oder einer Leichtmetallegierung, insbesondere aus Magnesium oder einer Magnesiumlegierung | |

| DE2130380A1 (de) | Verfahren bzw.Einrichtung zur Herstellung eines zusammengesetzten Supraleiters | |

| DE1939653A1 (de) | Wassergekuehlte Stranggusskokille | |

| DE4006842A1 (de) | Bandgiessanlage mit oszillierender durchlaufkokille | |

| DE3111586C2 (de) | Kombinierte Gießform zur Herstellung von Walzen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19871013 |

|

| 17Q | First examination report despatched |

Effective date: 19890209 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19900606 Ref country code: NL Effective date: 19900606 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19900606 Ref country code: BE Effective date: 19900606 |

|

| REF | Corresponds to: |

Ref document number: 53313 Country of ref document: AT Date of ref document: 19900615 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3578045 Country of ref document: DE Date of ref document: 19900712 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| ET | Fr: translation filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19910325 Year of fee payment: 7 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19910331 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19910422 Year of fee payment: 7 |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19920329 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19920331 Ref country code: CH Effective date: 19920331 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19940118 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19940311 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19940318 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19950329 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19950329 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19951130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19951201 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |