EP0103778A2 - Hammerbrecher - Google Patents

Hammerbrecher Download PDFInfo

- Publication number

- EP0103778A2 EP0103778A2 EP83108411A EP83108411A EP0103778A2 EP 0103778 A2 EP0103778 A2 EP 0103778A2 EP 83108411 A EP83108411 A EP 83108411A EP 83108411 A EP83108411 A EP 83108411A EP 0103778 A2 EP0103778 A2 EP 0103778A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- grate

- hammer

- outlet

- rotor

- outlet grate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C13/00—Disintegrating by mills having rotary beater elements ; Hammer mills

- B02C13/26—Details

- B02C13/282—Shape or inner surface of mill-housings

- B02C13/284—Built-in screens

Definitions

- the invention relates to a hammer crusher and to a method for its operation, in particular for crushing old material, consisting of a housing provided with a good inlet, in which a horizontally mounted hammer rotor rotates, and with an impact shaft located above the hammer rotor, which is tangential extends in the direction of rotation of the rotor, and with an outlet grate covering the impact shaft transversely to its axis as a good outlet.

- Hammer crushers are preferably used to process old scrap.

- a hammer crusher of the type mentioned is known from DE-PS 1 272 091.

- the shredded scrap is shredded by swinging impact hammers, which are attached to a rotor rotating at high speed and counter - - anvils arranged at a distance from the hammer's impact circle.

- the free end of each impact hammer strikes the material to be shredded within the housing and cuts, tears and shreds it.

- a car body or another voluminous sheet metal part is divided into a number of small pieces, which are further reduced in size and compressed by the blows of the hammers.

- the material to be comminuted is then thrown off by the hammer rotor or the hammers directly in the direction of an exchangeable classification grate which covers a shaft located above the hammer rotor and in alignment with a shaft running tangentially to the breaking tools. Due to the impact of the pieces on the walls of the impact shaft and possibly on the grating, the material pre-compressed by the impact hammers undergoes additional compression, so that fist-sized "nuggets" of high density are created. By exchanging the grate used for another with grate openings of a different size and / or shape, the piece size and density of the material supplied can be changed as far as possible.

- the baffle duct plays an important role here.

- the hammer crusher After commissioning the hammer crusher or after changing the tool, the hammer crusher initially works with relatively sharp crushing tools.

- new sharp-edged crushing tools comparatively small-sized material of approximately the same size is first continuously separated from the material fed in, so that a constant amount of material with a defined piece size is fed to the outlet grate at the top, which passes through the grate without dust formation without problems.

- shredded and worn-out shredding tools only separate or tear off large, coarse pieces from the material to be processed, which are only brought to the required size after repeated circulation in the hammer crusher and repeated compression on the walls of the impact shaft and the grate bars of the classifying grate to be able to pass through the grate openings.

- the invention has for its object to improve the above-mentioned hammer crusher so that it materials of different properties to a certain predetermined piece size with the best possible energy and time and the size of the pieces corresponding certain efficiency, with little wear on the crushing tools and the inner Can shred the lining without changing the grate.

- this object is achieved in that the outlet grate is movably mounted and connected to a drive.

- a manipulation with the adjustable, preferably pivotable outlet grate can be used to produce a state in various positions, through which crushed material with the desired piece sizes and required densities is achieved during operation without exchanging the grate.

- Whether the shredded material turns out to be more or less dense and smaller or larger is determined by the opening angle of the outlet grille and the projection of the grate openings that varies depending on the effective passage area.

- the grate openings are aligned with respect to the discharge direction of the rotor so that when the outlet grate is closed, the cross-section of the grate openings is largest; a crushed, coarse material of relatively low density then arises.

- the effective projection of the grate openings decreases to an increasing extent, ie at the same time that the resulting material is proportional to the reduction in the projection of the grate openings in the Dimensions is reduced while the density increases inversely proportional.

- the residence time of the materials in the hammer crusher can be changed and thus the production output can be adapted to the desired piece size, as a result of which material jam, such as can be caused by worn crushing tools in conventional hammer crushers, is completely avoided.

- Any crushable coarse parts that may be rotating in the crusher housing and which can significantly inhibit the workflow are ejected from the housing by tangential ejection from the impact circle of the hammers after the outlet grate has been completely opened.

- the region of the outlet grate that is adjacent to the pivot axis is designed as a grate part that can be pivoted by itself.

- the grate part of the outlet grate which is pivotable per se, lies in the tangential discharge region of the hammer impact circle.

- the coarse parts thrown up by the hammer rotor, to be separated, thereby hit precisely the area of the outlet grate, which is pivotally mounted and can be opened if necessary, without the comminuted material unintentionally leaving the impact shaft.

- This type of separation of the coarse parts is only a relatively small opening angle and a smaller one in comparison with the swiveling of the complete outlet grate for the separation of the coarse parts Time required for pivoting.

- the outlet grate covers the shaft at an angle from above - which, for example, can be achieved by an arc-shaped grate - so that it is ensured that the number or the negative effects of ricochets of reflected material parts are reduced compared to the horizontal arrangement of the grate, which already helps to reduce the risk of an occasional material jam. Due to the higher output and production output, a performance increase of approx. 10-15% compared to conventional hammer crushers is achieved in an advantageous manner.

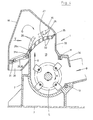

- the hammer crusher designated as a whole by 1, has a housing 2 which is fastened on a base plate 3.

- a hammer rotor 4 rotates in the direction of rotation R, the shaft 5 of which is mounted on both sides in bearings, not shown, attached to bearing blocks.

- the hammer rotor 4 consists of a plurality of rotor disks 6 lined up at a distance on the shaft 5, between which hammers 7 are rotatably held on axes 8 which pass through the rotor disks 6 at a radial distance from the shaft 5 and parallel to the latter.

- the shaft 5 is connected to a drive via a coupling, not shown.

- a good inlet 9 and a good outlet 10 are provided in the housing 2 in the housing 2, a good inlet 9 and a good outlet 10 are provided.

- the material inlet 9 is located on the downward rotating side of the hammer rotor 4 at the level of the horizontal plane H-H containing the rotor axis x.

- the upper edge of the material inlet opening 9 is part of an exchangeable anvil 11; the lower edge of the material inlet opening 9 is part of an anvil 12 and is brought up to the hammer impact circle K except for a gap s which results in the desired degree of comminution.

- the part of the housing located above the hammer rotor 4 2 designed as an impact chute 13 open at the top and bottom, the height of which corresponds approximately to the impact circle of the hammer rotor 4 above the center line of the rotor.

- the baffle shaft 13 is covered with a classifying grate or outlet grate 14, which is provided with grate openings 19 and extends tangentially to the direction of rotation R of the hammer rotor 4 perpendicular to the axis of the baffle shaft 13 (see FIG. 1).

- the classifying or outlet grate 14 is mounted so as to be pivotable about a pivot axis 14a.

- Two hydraulic cylinders 15 - which engage on the one hand on the lever 15a via articulated connections 16, 17 and on the other hand are fastened to the housing 2 of the hammer breaker 1 or to the hood 18 - are used to open or pivot the outlet grate 14 into the various desired positions which can be adjusted to match the required density and piece size.

- Fig. 1 two positions for the outlet grate 14 are shown, with the largest projection b resulting in the lower position A-apart from the possible adjustment of the pivoting position of the grate to achieve a specific density and piece size with the invention, one each to the Wear of the hammers adjusted grate pivot position can be selected.

- Position A would be adjusted after the hammers have worn out; in the case of sharp hammers, position B would be set with the smaller projection b s in order to achieve the required scrap density.

- positions between positions A and B are of course also possible.

- the upper housing part is designed in an arc shape in the pivoting area of the grate, so that - with the example of Fig. 1 - between positions A and B of the grate with its end face along the housing drives or has only a slight distance from the housing wall, so that a tight seal for shot parts is created.

- the outlet grille 21 is, in an alternative embodiment to the outlet grille 14 which is horizontally formed and arranged in FIG. 1, preferably curved in an arc shape (arch grate) and covers the baffle shaft 13 obliquely at the top.

- the outlet grate 21 is provided with grate openings 25.

- the outlet grate 21 is pivoted about the pivot axis 21a into the respectively desired position by means of two hydraulic cylinders 22 which are fastened to the outlet grate 21 on the one hand and to the hammer breaker housing 2 on the other hand by means of articulated connections 23, 24 - similar to the outlet grate shown in FIG. 5.

- the lowest opening projection area results, as shown in FIG.

- the crushable coarse parts possibly rotating in the crusher housing 2 can be ejected through the impact shaft 13 released by the opened outlet grate 21.

- the outlet grate 26 shown in FIG. 4, which is also designed as a curved grate, is provided with grate openings 32.

- the outlet grate 26 comprises a total grate surface 27, of which a grate part 28, which can be pivoted independently, can be brought into or pivoted into the position shown in dashed lines in FIG. 4, if necessary - namely when the coarse parts have to be ejected from the crusher housing 2.

- a slightly open pivoting position of the grate 26 is also shown in dashed lines, it being clear that here the end seal to the housing takes place via a lip 35 cast onto the free end of the grate, which in turn rests against the circularly shaped housing wall in the various working positions .

- the lip 35 in particular in its form shown in FIG. 4 - bent back outwards from the inside of the shredder - creates a greater distance between these openings and the housing or hood wall above the grate openings at the end due to the associated recessing of the housing wall, ie the desired effect

- optimal use is made of the already divided grate surface.

- Both grate parts, total grate surface 27 and the independently pivotable grate part 28 are mounted so as to be pivotable about the same pivot axis 26a.

- the independently pivoting grate part 28 is via a hydraulic cylinder 29 and a hinge connection 31, which is fastened to the crusher housing 2 and a hinge connection 31a, which is fastened to the grate part 28, in the desired manner (see also FIG. 5).

- the two grate parts 27, 28 are connected to one another as a possible embodiment in the manner resulting from the following description of FIG. 5.

- other options are also available, for example by means of bolt locks, but this is not as advantageous as the version shown in FIG. 5.

- the grate part 28 (“coarse grate") and the "residual arch grate” 26 are mounted on the common pivot axis 26a.

- the arched grate is pivoted by the hydraulic cylinder 30 via a swivel lever 30a on the hub of the arched grate 26, regardless of which the opening or closing of the coarse grate can be effected via the hydraulic cylinder 29 and a swivel lever 29a on the axis 26a.

- Appropriate limit switches on the hydraulic cylinders ensure that the position of the arch grating 26 coincides with that of the coarse grating 28 in the respective pivot positions.

- This positional correspondence can also be achieved by the cross-sectional shape shown in FIG. 6 for the grate parts, namely that the coarse grate 28 tapers conically towards the shredder interior on the three sides movable relative to the outlet grate 26 is (see FIG. 6) that when the outlet grate 26 is pivoted open, the coarse grate 28 is automatically taken along. If it is then necessary in any position of the arch grate 27 to let coarse parts out of the interior, the coarse part grate 28 is opened further without difficulty by acting on the hydraulic cylinder assigned to the coarse part grate 28.

- the return to the overall closed position is also achieved hydraulically, and in individual cases the corresponding action on the hydraulic cylinder assigned to the coarse grate 28 may be sufficient, since in this direction of movement the outlet grate is "taken along" by the coarse grate in this direction of movement.

- the coarse parts are ejected through the open grate part 28, which can be pivoted via the hydraulic cylinder 29 and can be swung out of the total grate surface 27 (see dashed illustration).

- the outlet grate 21 or grate part 28 After ejecting the crushable coarse parts by opening the outlet grate 21 or grate part 28, the outlet grate 21 or grate part 28 is closed again sen and returns to the starting position shown in Fig. 2 and 4 respectively.

- the outlet grate 21 or the entire grate surface 27 is adjusted with the hydraulic cylinders 22 or 29 with a larger opening angle or pivoted into a position different from the starting position, whereby the material to be shredded due to the changed angle of impact on the grate, the required piece size is given or the desired density is achieved.

- the outlet grate 21 can be pivoted or turned on in such a way that material jamming below the grate surface meets the largest possible cross-section or the largest possible projection of the grate openings 25 and the jam can accordingly be quickly removed again.

- outlet grate is provided with sloping grate passages already in the starting position relative to the tangential discharge direction, i.e. pivoting of the grate in the embodiment according to FIG. 2 is possible, for example, to enlarge the effective passages.

Landscapes

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Crushing And Pulverization Processes (AREA)

- Electrophonic Musical Instruments (AREA)

- Electronic Switches (AREA)

- Saccharide Compounds (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf einen Hammerbrecher sowie auf ein Verfahren zu seinem Betrieb, insbesondere zum Zerkleinern von Altmaterial, bestehend aus einem mit einem Guteinlaß versehenen Gehäuse, in welchem ein horizontal gelagerter Hammerrotor umläuft, und mit einem oberhalb des Hammerrotors befindlichen Prallschacht, der sich tangential in Umlaufrichtung des Rotors erstreckt, sowie mit einem den Prallschacht quer zu dessen Achse abdeckenden Auslaßrost als Gutaustritt.

- Die Aufbereitung von Altmaterial, z.B. Autokarosserien und Blechsammelschrott mit Hammerbrechern hat in den vergangenen Jahren immer stärker zugenommen und an Bedeutung gewonnen. Der Strukturwandel bei den Rohstahlerzeugungsverfahren läßt den Schrotthandel immer höhere Qualitätsanforderungen an den aufbereiteten Altschrott stellen. Im Zuge dieser Entwicklungen besteht auch im Schrotthandel die Tendenz, entsprechend dem beabsichtigten Weiterverwendungszweck des Altschrotts, unterschiedlich definierte Stückgrößen und Dichten des aufbereiteten Materials zu verlangen.

- Zur Aufbereitung von Altschrott werden vorzugsweise Hammerbrecher eingesetzt. Ein Hammerbrecher der eingangs genannten Art ist aus der DE-PS 1 272 091 bekannt. Die Zerkleinerung des aufgegebenen Schrottes erfolgt bei diesem Hammerbrecher durch pendelnd aufgehängte Schlaghämmer, die an einem mit hoher Geschwindigkeit umlaufenden Rotor befestigt sind und gegen - im Abstand vom Schlagkreis der Hämmer angeordnete - Ambosse schlagen. Das freie Ende eines jeden Schlaghammers führt auf das zu zerkleinernde Material innerhalb des Gehäuses einen nachgiebigen Schlag aus und zerschneidet, zerreißt und zerschnitzelt es. Auf diese Weise wird bspw. eine Autokarosserie oder ein anderes voluminöses Blechteil in eine Anzahl kleiner Stücke unterteilt, die durch die Schläge der Hämmer weiter in der Größe reduziert und verdichtet werden. Das Zerkleinerungsgut wird sodann vom Hammerrotor bzw. von den Hämmern unmittelbar in Richtung auf einen austauschbaren Klassierrost abgeschleudert, der einen oberhalb des Hammerrotors liegenden, in Flucht mit einer an die Brechwerkzeuge in Umlaufrichtung gelegten Tangente verlaufenden Schacht abdeckt. Durch den Aufprall der Stücke auf die Wände des Prallschachtes und ggfs. auf den Klassierrost erfährt das durch die Schlaghämmer vorverdichtete Material eine zusätzliche Verdichtung, so daß etwa faustgroße "Nuggets" großer Dichte entstehen. Durch den Austausch des eingesetzten Rostes gegen einen anderen mit Rostöffnungen anderer Größe und/oder Form, kann im möglichen Rahmen die Stückgröße und Dichte des aufgegebenen Materials verändert werden. Dabei spielt für das Klassieren der Prallschacht eine wesentliche Rolle. Schrottstücke, die den Rost nicht treffen, und Stücke, die den Rost zwar treffen, ihn aber wegen ihrer Form und Größe, ihrer geringen Masse und nicht in ausreichendem Maße vorhandenen kinetischen Energie u.U. nicht passieren können fallen in den Prallschacht zurück und prallen dort teils mit dem durch die Schlaghämmer hochgeschleuderten entgegenkommenden Material zusammen oder sie werden gegen die Prallschachtwände geschleudert und erfahren durch den Aufprall eine zusätzliche Verdichtung. Schrottstücke, die nicht ausreichend im Prallschacht verdichtet werden, um die Rostöffnungen zu passieren, werden von den Schlaghämmern an der am Guteinlaß angeordneten Amboßkante weiter zerkleinert und, nachdem sich dieser Vorgang u.U. mehrfach wiederholt hat, durch den Rost ausgeworfen. Im wesentlichen arbeitet dieser bekannte Hammerbrecher zufriedenstellend.

- Allerdings lassen sich mit diesem Hammerbrecher Anforderungen, wie unterschiedliche Schrottdichten und Stückgrößen, die der Schrotthandel an das fertig aufbereitete Material stellt, nur durch wahlweisen Einsatz von verschiedenartigen Auslaßrosten mit unterschiedlichen Rostöffnungen erzielen, die in Anpassung an das zu erreichende Zerkleinerungsergebnis gegeneinander ausgetauscht werden müssen. Die mit jedem Austausch des Rostes verbundene Stillstandzeit der Maschine und der daraus resultierende Produktionsausfall wirkt sich in höchstem Maße unwirtschaftlich aus, zumal die Stillstandzeiten, je nach Häufigkeit eines durch die zu erzielende gewünschte Dichte bzw. Abmessung des Materials vorgegebenen, notwendigen Rostwechsels, erhebliche Ausmaße annehmen können. Dies ist besonders der Fall bei in seiner Beschaffenheit stark wechselndem, heterogenem Altmaterial, welches in Abhängigkeit von den unterschiedlichen zu zerkleinernden Materialien dementsprechend unterschiedliche Roste bzw. Rostöffnungen erfordert, um die jeweils gewünschte Schrottdichte bzw. -abmessungen erzeugen zu können. Ein weiterer, die Wirtschaftlichkeit beeinträchtigender Faktor ergibt sich durch die notwendige Lagerhaltung einer Vielzahl gegebenenfalls zum Einsatz zu gelangender Roste unterschiedlicher Ausführung (Öffnungsform und -größe). Ein zusätzlicher Produktionsausfall entsteht bei dem herkömmlichen Hammerbrecher auch dadurch, wie nachfolgend noch erläutert, daß die pro Zeiteinheit zerkleinerte Materialmenge von dem Verschleißzustand der Schlaghämmer bzw. Zerkleinerungswerkzeuge abhängt und dementsprechend eine unterschiedlich große zu verarbeitende Materialmenge dem Hammerbrecher und speziell dem Auslaßrost zur Verarbeitung zugeführt wird. Nach der Inbetriebnahme des Hammerbrechers oder nach einem vorgenommenen Werkzeugwechsel arbeitet der Hammerbrecher zunächst mit relativ scharfen Zerkleinerungswerkzeugen. Bei neuen scharfkantigen Zerkleinerungswerkzeugen wird von dem aufgegebenen Material zunächst kontinuierlich vergleichsweise kleinstückiges Material annähernd gleicher Größe abgetrennt, so daß dem obenliegenden Auslaßrost eine gleichbleibende Materialmenge mit definierter Stückgröße zugeführt wird, die den Rost ohne Staubildung problemlos passiert. Hingegen trennen bzw. reißen stumpfgewordene und abgenutzte Zerkleinerungswerkzeuge nur noch großflächige, grobe Stücke von dem zu verarbeitenden Material ab, die erst nach mehrfachem Umlauf im Hammerbrecher und wiederholter Verdichtung an den Wänden des Prallschachtes und den Roststäben des Klassierrostes auf die erforderliche Stückgröße gebracht werden, um die Rostöffnungen passieren zu können. Die verlängerte Aufenthaltszeit dieser Materialstücke im Hammerbrecher führt zu einem Materialstau im Auslaßbereich des Hammerbrechers und einer daraus resultierenden verringerten Produktionsleistung; zusätzliche Begleiterscheinungen sind außerdem ein höherer Verschleiß an.den Zerkleinerungswerkzeugen und der Auskleidung des Hammerbrechers, sowie eine teilweise nicht gewünschte höhere Dichte des zerkleinerten Schrottes.

- Der Erfindung liegt die Aufgabe zugrunde, den eingangs genannten Hammerbrecher so zu verbessern, daß er Materialien unterschiedlicher Beschaffenheit auf eine bestimmte vorgegebene Stückgröße mit möglichst günstigem Energie- und Zeitaufwand und der Größe der Stücke entsprechendem bestimmten Wirkungsgrad, bei geringem Verschleiß an den Zerkleinerungswerkzeugen und der inneren Auskleidung ohne Auswechseln des Rostes zerkleinern kann. Erfindungsgemäß wird diese Aufgabe dadurch gelöst, daß der Auslaßrost verstellbeweglich gelagert und mit einem Antrieb verbunden ist. Mit einem so gestalteten Hammerbrecher kann bei Bedarf durch Manipulation mit dem verstellbaren, vorzugsweise verschwenkbaren Auslaßrost in verschiedene Stellungen ein Zustand erzeugt werden, durch den während des Betriebes ohne Austausch des Rostes zerkleinertes Material mit den jeweils gewünschten Stückgrößen und erforderlichen Dichten erzielt wird. Ob dabei das zerkleinerte Material mehr oder minder dicht und kleiner oder größer ausfällt, wird durch den angestellten Öffnungswinkel des Auslaßrostes und die in Abhängigkeit davon sich einstellende, in ihrer wirksamen Durchtrittsfläche variierende Projektion der Rostöffnungen bestimmt. Die Rostöffnungen sind in bezug auf die Abwurfrichtung des Rotors so ausgerichtet, daß bei geschlossenem Auslaßrost der Querschnitt der Rostöffnungen am größten ist; es entsteht dann ein zerkleinertes, grobstückiges Material relativ geringer Dichte. Mit weiter Öffnung bzw. Anstellung eines größeren Öffnungswinkels des Auslaßrostes verkleinert sich die wirksame Projektion der Rostöffnungen in zunehmendem Maße, d.h. auch gleichzeitig daß das entstehende Material proportional der Verkleinerung der Projektion der Rostöffnungen in den Abmessungen verringert wird, während die Dichte umgekehrt proportional zunimmt.

- Durch das mögliche Verschwenken des Auslaßrostes in verschiedene Stellungen kann die Aufenthaltszeit der Materialien im Hammerbrecher verändert und damit die Produktionsleistung der gewünschten Stückgröße angepaßt werden, wodurch ein Materialstau, wie er beispielsweise bei herkömmlichen Hammerbrechern durch abgenutzte Zerkleinerungswerkzeuge verursacht werden kann, vollkommen vermieden wird.

- Eventuell im Brechergehäuse rotierende unzerkleinerbare Grobteile, die den Arbeitsablauf erheblich hemmen können, werden nach vollständigem Öffnen des Auslaßrostes durch tangentialen Abwurf vom Schlagkreis der Hämmer aus dem Gehäuse ausgeworfen.

- Damit in der Zeit, während der die Grobteile aus dem Brechergehäuse ausgeworfen werden, nicht unnötig viel verwertbares, zerkleinertes Material mit ausgeschieden wird, wird in vorteilhafter Weiterbildung der Erfindung der der Schwenkachse benachbarte Bereich des Auslaßrostes als für sich schwenkbarer Rostteil ausgebildet. Bei dieser Ausführungsform liegt der für sich schwenkbare Rostteil des Auslaßrostes im tangentialen Abwurfbereich des Hammer-Schlagkreises. Die vom Hammerrotor hochgeschleuderten, abzuscheidenden Grobteile treffen dadurch genau auf den Bereich des Auslaßrostes, der für sich schwenkbar gelagert ist und im Bedarfsfall geöffnet werden kann, ohne daß das zerkleinerte Gut ungewollt den Prallschacht verläßt. Durch diese Art des Ausscheidens der Grobteile ist im Vergleich mit dem erforderlichen Schwenken des kompletten Auslaßrostes für das Ausscheiden der Grobteile nur ein relativ geringer Öffnungswinkel und ein geringer Zeitaufwand für das Verschwenken erforderlich.

- Gemäß einer Weiterbildung der Erfindung deckt der Auslaßrost den Schacht oben schräg ab - was z.B. durch einen bogenförmigen Rost erreicht werden kann - , so daß dafür gesorgt ist, daß die Anzahl bzw. die negativen Auswirkungen von Querschlägern reflektierter Materialteile gegenüber der horizontalen Anordnung des Rostes reduziert werden, was bereits dazu beiträgt, die Gefahr eines gelegentlich auftretenden Materialstaus zu vermindern. Durch die höhere Ausstoß bzw. Produktionsleistung wird zusätzlich in vorteilhafter Weise eine Leistungssteigerung von ca. 10-15 % gegenüber herkömmlichen Hammerbrechern erzielt.

- Weitere Einzelheiten der Erfindung werden nachfolgendanhand eines in der Zeichnung schematisch dargestellten Ausführungsbeispiels erläutert. Es zeigen:

- Fig. 1 einen Hammerbrecher in geschnittener Seitenansicht mit einem in Ruhestellung befindlichen schwenkbaren Auslaßrost;

- Fig. 2 eine Alternativausführung mit bogenförmig gekrümmten Auslaßrost;

- Fig. 3 eine perspektivische Draufsicht auf den geöffneten Auslaßrost nach Fig. 2 und dem damit verbundenen Schacht bei abgenommener Haube;

- Fig. 4 eine Alternativausführung des schwenkbeweglichen Auslaßrostes nach Fig. 2, in der Seitenansicht mit für sich schwenkbarem Rostteil;

- Fig. 5 eine Stirnansicht des Auslaßrostes in Richtung des in Fig. 4 gezeichneten Pfeils V; und

- Fig. 6 einen Querschnitt entlang der Linie VI-VI in Fig. 5.

- Der insgesamt mit 1 bezeichnete Hammerbrecher besitzt ein Gehäuse 2, welches auf einer Grundplatte 3 befestigt ist. Im Gehäuse 2 läuft ein Hammerrotor 4 in Drehrichtung R um, dessen Welle 5 beidseitig in nicht dargestellten auf Lagerböcken befestigten Lagern gelagert ist. Der Hammerrotor 4 besteht aus mehreren im Abstand auf der Welle 5 aneinandergereihten Rotorscheiben 6, zwischen denen Hämmer 7 drehbeweglich auf Achsen 8 gehalten sind, die die Rotorscheiben 6 im radialen Abstand von der Welle 5, und parallel zu dieser durchsetzen. Die Welle 5 steht über eine nicht dargestellte Kupplung mit einem Antrieb in Verbindung. Im Gehäuse 2 sind ein Guteinlaß 9 und ein Gutaustritt 10 vorgesehen. Der Guteinlaß 9 befindet sich an der abwärtsdrehenden Seite des Hammerrotors 4 in Höhe der die Rotorachse x enthaltenen Horizontalebene H-H. Die Oberkante der Guteinlaßöffnung 9 ist Teil eines auswechselbaren Ambosses 11; die Unterkante der Guteinlaßöffnung 9 ist Teil eines Ambosses 12 und bis auf einen den gewünschten Zerkleinerungsgrad ergebenden Spalt s an den Hammerschlagkreis K herangeführt.

- Im Bereich zwischen dem Guteinlaß 9 und dem Gutaustritt 10, der sich auf der dem Guteinlaß 9 gegenüberliegenden Seite des Gehäuses 2 befindet, ist der oberhalb des Hammerrotors 4 liegende Teil des Gehäuses 2 als oben und unten offener Prallschacht 13 ausgebildet, dessen Höhe über der Mittellinie des Rotors etwa dem Schlagkreis des Hammerrotors 4 entspricht. Oben ist der Prallschacht 13 mit einem Klassierrost bzw. Auslaßrost 14 abgedeckt, der mit Rostöffnungen 19 versehen ist und sich tangential zur Umlaufrichtung R des Hammerrotors 4 senkrecht zur Achse des Prallschachtes 13 erstreckt (s. Fig. 1). Der Klassier- bzw. Auslaßrost 14 ist um eine Schwenkachse 14a schwenkbeweglich gelagert. Zwei Hydraulikzylinder 15 - die über Gelenkverbindungen 16, 17 einerseits an dem Hebel 15a angreifen und andererseits am Gehäuse 2 des Hammerbrechers 1 bzw. an der Haube 18 befestigt sind - dienen dem Öffnen bzw. Verschwenken des Auslaßrostes 14 in die verschiedenen, gewünschten Stellungen, die jeweils in Anpassung an die geforderte Dichte und Stückgröße einstellbar sind. In Fig. 1 sind zwei Stellungen für den Auslaßrost 14 eingezeichnet, wobei sich in der unteren Stellung A die größte Projektion b ergibt-Abgesehen von der mit der Erfindung möglichen Einstellung der Schwenklage des Rostes zum Erreichen einer bestimmten Dichte und Stückgröße kann jeweils eine an den Verschleiß der Hämmer angepaßte Rostschwenkposition gewählt werden. Die Position A würde nach fortgeschrittenem Verschleiß der Hämmer eingestellt werden; bei scharfen Hämmern würde die Position B mit der kleineren Projektion bs eingestellt werden, um die erforderliche Schrottdichte zu erzielen. Selbstverständlich sind je nach Verschleißzustand der Hämmer und/oder gewünschter Stückgröße des Schrottes auch Stellungen zwischen den Positionen A und B möglich.

- Um zu vermeiden, daß beim öffnenden Verschwenken des Rostes unzerkleinerte Schrottstücke zwischen dem freien Ende des Rostes und dem Gehäuse nach außen gelangen, wird das Gehäuseoberteil im Schwenkbereich des Rostes bogenförmig gestaltet, so daß - am Beispiel der Fig. 1 - zwischen den Positionen A und B der Rost mit seiner Stirnfläche am Gehäuse entlang fährt bzw. lediglich geringfügigen Abstand zur Gehäusewand hat, so daß ein für Schrotteile dichter Abschluß geschaffen ist. Oberhalb des Auslaßrostes 14 ist eine Haube 18 angeordnet, die das aus den Rostöffnungen 19 herausgeschleuderte Material auffängt, nach unten umlenkt und aus einer Öffnung 20 nach außen treten läßt.

- In Fig. 2 und 3 ist der Auslaßrost 21 in alternativer Ausführungsform zu dem in Fig. 1 horizontal ausgebildeten und angeordneten Auslaßrost 14, vorzugsweise bogenförmig gekrümmt (Bogenrost) und deckt den Prallschacht 13 oben schräg ab. Der Auslaßrost 21 ist mit Rostöffnungen 25 versehen. Verschwenkt wird der Auslaßrost 21 um die Schwenkachse 21a in die jeweils gewünschte Stellung mittels zweier Hydraulikzylinder 22, die über Gelenkverbindungen 23, 24 - ähnlich wie bei dem in Fig. 5 dargestellten Auslaßrost - am Auslaßrost 21 einerseits und am Hammerbrechergehäuse 2 andererseits befestigt sind. Auch bei dieser Version des Rostes als Bogenrost ergibt sich in dessen unterster Stellung - wie in Fig. 2 gezeigt - die größte Öffnungsprojektionsfläche. Die an der freien Stirnseite des Rostes zur Gehäusewand zu treffende Abdichtung erfolgt wie beim Ausführungsbeispiel nach Fig. 1, nämlich durch entsprechende kreisbogenförmige Gestaltung der Gehäusewand im Verschwenkbereich.

- In der Stellung des Auslaßrostes 21 gemäß Fig. 3 können die möglicherweise im Brechergehäuse 2 rotierenden unzerkleinerbaren Grobteile durch den vom geöffneten Auslaßrost 21 freigegebenen Prallschacht 13 ausgeworfen werden.

- Der in Fig. 4 dargestellte Auslaßrost 26, der ebenfalls als Bogenrost gestaltet ist, ist mir Rostöffnungen 32 versehen. Der Auslaßrost 26 umfaßt eine Gesamtrostfläche 27, von der bei Bedarf - nämlich bei erforderlichem Auswurf der Grobteile aus dem-Brechergehäuse 2 - ein für sich selbständig verschwenkbarer Rostteil 28 in die in Fig. 4 gestrichelt dargestellte Stellung gebracht bzw. verschwenkt werden kann. In Fig. 4 ist weiterhin gestrichelt eine etwas geöffnete Verschwenkposition des Rostes 26 eingezeichnet, wobei deutlich wird, daß hier die stirnseitige Abdichtung zum Gehäuse über eine am freien Ende des Rostes angegossene Lippe 35 erfolgt, die der wiederum kreisbogenförmig gestalteten Gehäusewand in den verschiedenen Arbeitspositionen anliegt.

- Durch die Lippe 35, insbesondere in ihrer der Fig. 4 zu entnehmenden Form - vom Shredderinneren nach außen zurückgebogen - wird oberhalb der endseitigen Rostöffnungen durch das damit verbundene Zurückversetzen der Gehäusewand ein größerer Abstand dieser Öffnungen zur Gehäuse bzw. Haubenwand geschaffen, d.h. der angestrebte Effekt für den freien Durchtritt der in gewünschter Weise zerkleinerten und verdichteten Materialteile wird optimal für die ohnehin unterteilte Rostfläche ausgenutzt. Beide Rostteile, Gesamtrostfläche 27 und der selbständig verschwenkbare Rostteil 28 sind um die gleiche Schwenkachse 26a schwenkbeweglich gelagert. Der selbständig verschwenkbare Rostteil 28 wird über einen Hydraulikzylinder 29 und eine Gelenkverbindung 31, die am Brechergehäuse 2 befestigt ist und eine Gelenkverbindung 31a, die an dem Rostteil 28 befestigt ist, in gewünschter Weise (s.a. Fig. 5).

- Soll der für sich schwenkbare Rostteil 28 mit der Gesamtrostfläche 27 verschwenkt werden, so werden die beiden Rostteile 27, 28 in der sich aus der nachfolgenden Beschreibung der Fig. 5 ergebenden Weise als mögliche Ausführungsform miteinander verbunden. Selbstverständlich sind auch andere Möglichkeiten gegeben, beispielsweise durch Bolzenverriegelungen, was jedoch nicht so vorteilhaft ist, wie die in Fig. 5 dargestellte Version.

- Gemäß Fig. 5 sind der Rostteil 28 ("Grobteilrost") und der "Rest-Bogenrost" 26 auf der gemeinsamen Schwenkachse 26a gelagert. Das Verschwenken des Bogenrostes erfolgt durch den Hydraulikzylinder 30 über einen Schwenkhebel 30a an der Nabe des Bogenrostes 26, unabhängig davon kann das Öffnen bzw. Schließen des Grobteilrostes über den Hydraulikzylinder 29 und einen Schwenkhebel 29a an der Achse 26a bewirkt werden. Durch entsprechende Endschalter an den Hydraulikzylindern wird sichergestellt, daß in denjeweiligen Schwenklagen die Lage des Bogenrostes 26 mit der des Grobteilrostes 28 übereinstimmt.

- Diese Lagenübereinstimmung kann auch durch die in Fig. 6 dargestellte Querschnittsformgebung für die Rostteile erreicht werden, indem nämlich der Grobteilrost 28 an den drei gegenüber dem Auslaßrost 26 bewegbaren Seiten derart konisch zum Shredderinneren hin verjüngt ist (s. Fig. 6), daß bei Öffnungsverschwenken des Auslaßrostes 26 der Grobteilrost 28 automatisch mitgenommen wird. Sofern es dann in irgendeiner Position des Bogenrostes 27 erforderlich wird, Grobteile aus dem Inneren herauszulassen, wird durch Beaufschlagung des dem Grobteilrost 28 zugeordneten Hydraulikzylinders der Grobteilrost 28 ohne Schwierigkeiten weiter geöffnet. Die Rückführung in die insgesamt geschlossene Position wird ebenfalls hydraulisch erreicht, wobei im Einzelfall bereits die entsprechende Beaufschlagung des dem Grobteilrost 28 zugeordneten Hydraulikzylinders ausreichen kann, da in dieser Bewegungsrichtung durch die konischen Anlageflächen der Auslaßrost vom Grobteilrost "mitgenommen" wird.

- Die Arbeitsweise des vorbeschriebenen erfindungsgemäßen Hammerbrechers wird nachfolgend anhand der Ausführungsform gemäß Fig. 2 bis 5 näher erläutert:

- Während der Hammerrotor 4 in Drehrichtung R umläuft, wird zu zerkleinerndes Material, z.B. Sperrmüll oder zu verschrottende Autokarosserien, durch den Guteinlaß 9 kontinuierlich mittels nicht dargestellter Zufuhrvorrichtungen in den Wirkbereich des Hammerrotors 4 gefördert. Mit dem an der unteren Guteinlaßkante angeordentem Amboß 12 als Gegenwerkzeug schneiden oder reißen die Hämmer 7 Materialteile von dem zugeführten Material ab und schleudern die Teile etwa in Pfeilrichtung T tangential in den Prallschacht 13 und zwar im wesentlichen auf den oberhalb des Prallschachtes 13 angeordneten bogenförmig gekrümmten Auslaßrost 21, der den Schacht 13 über die gesamte Breite schräg zur Abwurfrichtung abdeckt (s. Fig. 3). Dabei verformen sich die aufprallenden Blechteile im Sinne einer Zusammenballung. Materialteile, die in den Abmessungen klein genug sind und mit hinreichender Geschwindigkeit genau in die Rostöffnungen geschleudert werden, passieren den Auslaßrost 21 sofort. Ist das Materialteil hingegen zu groß oder hat es nicht genügend kinetische Energie oder schlägt es an den Rost 21 unter einem spitzen Winkel an, dann prallt es an der Rostfläche des Auslaßrostes 21 ab und fällt in den Bereich zurück, in dem es von den Hämmern 7 vor dem zweiten Amboß 11 wieder erfaßt wird. Am Amboß 11 erfolgt eine weitere Verringerung der Stückgröße durch Zerkleinerung, an den Wänden 33 und 34 durch Prallbeanspruchung solange, bis die Materialteile die Rostöffnungen 25 bzw. den Auslaßrost 21 passieren können. Materialien, die nicht zumindest auf die Größe der Rostöffnungen 25 des Auslaßrostes 21 zerkleinerbar sind, machen sich im Hammerbrecher durch lautes Geräusch bemerkbar. In diesem Fall wird der Auslaßrost 21 durch die Hydraulikzylinder 22 in die in Fig. 3 dargestellte, geöffnete Lage verschwenkt, wodurch das durch den Hammerrotor 4 hochgeschleuderte Material den nun nicht mehr abgedeckten Prallschacht passieren kann und nach außen abgeleitet wird und sodann durch die Haube 18 z.B. auf ein unterhalb der Öffnung 20 angeordnetes, nicht dargestelltes Förderband fällt.

- Bei der alternativen erfindungsgemäßen Ausführungsform nach Fig. 4 werden die Grobteile durch den geöffneten, über den Hydraulikzylinder 29 verschwenkbaren Rostteil 28, der aus der Gesamtrostfläche 27 ausschwenkbar ist (s. gestrichelte Darstellung), ausgeworfen.

- Nach Auswurf der unzerkleinerbaren Grobteile durch Öffnen des Auslaßrostes 21 bzw. des Rostteils 28 wird der Auslaßrost 21 bzw. der Rostteil 28 wieder geschlossen und kehrt in die in Fig. 2 bzw. 4 dargestellte Ausgangsposition zurück.

- Ist eine kleinere Stückgröße oder dichteres zerkleinertes Endmaterial gewünscht, so wird der Auslaßrost 21 bzw. die Gesamtrostfläche 27 über die Hydraulikzylinder 22 bzw. 29 mit einem größeren Öffnungswinkel angestellt bzw. in eine von der Ausgangsposition verschiedene Stellung verschwenkt, wodurch dem zu zerkleinernden Material aufgrund des geänderten Auftreffwinkels am Rost die jeweils geforderte Stückabmessung erteilt bzw. die gewünschte Dichte erzielt wird. Außerdem kann bei einem eventuell zwischenzeitlich auftretenden Materialstau der Auslaßrost 21 so verschwenkt bzw. angestellt werden, daß unterhalb der Rostfläche sich stauendes Material auf einen möglichst großen Querschnitt bzw. auf die größtmögliche Projektion der Rostöffnungen 25 auftrifft und der Stau dementsprechend schnell wieder beseitigt werden kann.

- Im Rahmen der Erfindung ist es auch möglich, daß der Auslaßrost bereits in der Ausgangsposition relativ zur tangentialen Abwurfrichtung mit schrägen Rostdurchtritten versehen wird, d.h. ein Verschwenken des Rostes in der Ausführungsform gemäß Fig. 2 beispielsweise zur Vergrößerung der wirksamen Durchtritte möglich ist.

Claims (6)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT83108411T ATE28276T1 (de) | 1982-09-16 | 1983-08-26 | Hammerbrecher. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3234298A DE3234298C2 (de) | 1982-09-16 | 1982-09-16 | Hammerbrecher |

| DE3234298 | 1982-09-16 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0103778A2 true EP0103778A2 (de) | 1984-03-28 |

| EP0103778A3 EP0103778A3 (en) | 1985-11-06 |

| EP0103778B1 EP0103778B1 (de) | 1987-07-15 |

Family

ID=6173337

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83108411A Expired EP0103778B1 (de) | 1982-09-16 | 1983-08-26 | Hammerbrecher |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US4798345A (de) |

| EP (1) | EP0103778B1 (de) |

| JP (1) | JPS5973061A (de) |

| AT (1) | ATE28276T1 (de) |

| AU (1) | AU559475B2 (de) |

| DE (2) | DE3234298C2 (de) |

| ES (1) | ES8405290A1 (de) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2598100A1 (fr) * | 1986-05-02 | 1987-11-06 | Copex | Dispositif d'ejection des matieres imbroyables et de variation du rendement d'un broyeur a marteaux pour le traitement des ferrailles |

| EP0254173A3 (en) * | 1986-07-23 | 1989-02-01 | Lindemann Maschinenfabrik Gmbh | Grate for crushers |

| FR2634399A1 (fr) * | 1988-07-19 | 1990-01-26 | Becker Arnaud | Broyeur a marteaux pour le dechiquetage d'objets metalliques |

| WO1990000933A1 (fr) * | 1988-07-19 | 1990-02-08 | Arnaud Becker | Broyeur a marteaux pour le dechiquetage d'objets metalliques |

| FR2638662A1 (fr) * | 1988-11-10 | 1990-05-11 | Becker Arnaud | Broyeur a marteaux, a alimentation centrale, pour le dechiquetage d'objets metalliques |

| GB2253361A (en) * | 1991-02-15 | 1992-09-09 | Ronald Frederick Bourne | Treatment of particulate material - milling, classifying |

| WO2023285302A1 (de) * | 2021-07-13 | 2023-01-19 | TSR Recycling GmbH & Co. KG | Verfahren zur herstellung von schrottprodukten mit hohem reinheitsgrad aus inhomogenem inputmaterial |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3431658C1 (de) * | 1984-08-29 | 1986-01-23 | Thyssen Industrie Ag, 4300 Essen | Ausbildung des Arbeitsspalts bei einer Zerkleinerungsmaschine mit waagerecht angeordnetem Hammerbrecherrotor |

| DE3517579A1 (de) * | 1985-05-15 | 1986-11-20 | Thyssen Industrie Ag, 4300 Essen | Ausbildung des gehaeusebodens von zerkleinerungsmaschinen |

| YU211189A (en) * | 1988-11-03 | 1992-05-28 | Akt Consultants | Device and a process for drying and grinding |

| DE4016295A1 (de) * | 1990-05-21 | 1991-11-28 | Lindemann Maschfab Gmbh | Hammerbrecher |

| DE19712587C2 (de) | 1997-03-26 | 2001-11-15 | Svedala Lindemann Gmbh | Gehäuse für eine Zerkleinerungsmaschine |

| KR100916689B1 (ko) * | 2003-01-17 | 2009-09-11 | 가부시키가이샤 이구순도 재팬 | 파쇄장치 |

| JP6800589B2 (ja) * | 2016-03-02 | 2020-12-16 | 株式会社キンキ | 打撃部材を有する破砕機 |

| DE102020102611B4 (de) | 2020-02-03 | 2023-04-27 | Albert Hoffmann Gmbh | Hammermühle |

| DE102020102614B4 (de) | 2020-02-03 | 2023-10-26 | Albert Hoffmann Gmbh | Hammermühle |

| DE102020102607A1 (de) | 2020-02-03 | 2021-08-05 | Albert Hoffmann Gmbh | Hammermühle |

| DE102021006582A1 (de) | 2021-07-13 | 2023-01-19 | TSR Recycling GmbH & Co. KG | Verbessertes Verfahren zur Herstellung von Schrottprodukten |

| DE102021006580A1 (de) | 2021-07-13 | 2023-01-19 | TSR Recycling GmbH & Co. KG | Verbessertes Verfahren zur Herstellung von Schrottprodukten |

| DE102021006583A1 (de) | 2021-07-13 | 2023-01-19 | TSR Recycling GmbH & Co. KG | Verbessertes Verfahren zur Herstellung von Schrottprodukten |

| DE102021006579A1 (de) | 2021-07-13 | 2023-01-19 | TSR Recycling GmbH & Co. KG | Verbessertes Verfahren zur Herstellung von Schrottprodukten |

| DE102021006581A1 (de) | 2021-07-13 | 2023-01-19 | TSR Recycling GmbH & Co. KG | Verbessertes Verfahren zur Herstellung von Schrottprodukten |

| EP4173716A1 (de) | 2021-10-29 | 2023-05-03 | Comes Maschinen- und Apparatebau GmbH | Zerkleinerungsmaschine |

| CN114082486B (zh) * | 2022-01-17 | 2022-04-01 | 河北燕山钢铁集团有限公司 | 一种废钢破碎回收再利用装置 |

| CN117309532B (zh) * | 2023-11-30 | 2024-02-02 | 彩客华煜化学有限公司 | 一种湿品dsd酸物料均匀制样装置 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE648754C (de) * | 1937-08-07 | Fraenkel & Viebahn | Sieblose Schlaegermuehle | |

| US2734686A (en) * | 1956-02-14 | oberhellmann | ||

| US759856A (en) * | 1903-11-30 | 1904-05-17 | George W Borton | Pulverizer, breaker, or disintegrator. |

| US1125137A (en) * | 1907-02-12 | 1915-01-19 | Jeffrey Mfg Co | Pulverizer. |

| US2317909A (en) * | 1942-05-25 | 1943-04-27 | Gruendler Grusher & Pulverizer | Cage for grinding machines and the like |

| DE867779C (de) * | 1951-05-11 | 1953-02-19 | Andreas Maschb Ges M B H | Schlaegermuehle mit festen oder losen Schlaegern |

| DE1272091C2 (de) * | 1965-03-18 | 1973-05-30 | Alton S Newell | Hammerbrecher zum Zerkleinen von Abfaellen, insbesondere von metallischen Gegenstaenden |

| US3915395A (en) * | 1971-10-01 | 1975-10-28 | Pennsylvania Crusher Corp | Over and out material reducer |

| BE787109A (fr) * | 1972-08-02 | 1972-12-01 | George & Cie | Broyeur de ferrailles adapte au procede dit ''cryogenique'' |

| US4009836A (en) * | 1975-06-30 | 1977-03-01 | American Pulverizer Company | Material reducing machine |

| FR2325431A1 (fr) * | 1975-09-29 | 1977-04-22 | Gloux Theophile | Appareil de broyage pour cereales seches ou humides ou tous autres produits d'alimentation du betail |

| US4061277A (en) * | 1976-09-20 | 1977-12-06 | Sivyer Steel Corporation | Shredder with grate cartridge |

| DE2713177C2 (de) * | 1977-03-25 | 1989-06-08 | Lindemann Maschinenfabrik GmbH, 4000 Düsseldorf | Hammerbrecher |

| JPS5820317B2 (ja) * | 1979-12-11 | 1983-04-22 | 手塚興産株式会社 | 破砕機 |

| DE3147634C2 (de) * | 1981-12-02 | 1984-12-13 | Lindemann Maschinenfabrik Gmbh, 4000 Duesseldorf | Papierzerkleinerer und Verfahren zum Betrieb |

-

1982

- 1982-09-16 DE DE3234298A patent/DE3234298C2/de not_active Expired

-

1983

- 1983-08-26 DE DE8383108411T patent/DE3372445D1/de not_active Expired

- 1983-08-26 AT AT83108411T patent/ATE28276T1/de not_active IP Right Cessation

- 1983-08-26 EP EP83108411A patent/EP0103778B1/de not_active Expired

- 1983-09-09 AU AU18983/83A patent/AU559475B2/en not_active Ceased

- 1983-09-14 JP JP58168496A patent/JPS5973061A/ja active Granted

- 1983-09-15 ES ES525627A patent/ES8405290A1/es not_active Expired

-

1987

- 1987-09-21 US US07/099,666 patent/US4798345A/en not_active Expired - Lifetime

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2598100A1 (fr) * | 1986-05-02 | 1987-11-06 | Copex | Dispositif d'ejection des matieres imbroyables et de variation du rendement d'un broyeur a marteaux pour le traitement des ferrailles |

| EP0254173A3 (en) * | 1986-07-23 | 1989-02-01 | Lindemann Maschinenfabrik Gmbh | Grate for crushers |

| US4982904A (en) * | 1986-07-23 | 1991-01-08 | Lindemann Maschinenfabrik G.M.B.H. | Screen for comminuting machines |

| FR2634399A1 (fr) * | 1988-07-19 | 1990-01-26 | Becker Arnaud | Broyeur a marteaux pour le dechiquetage d'objets metalliques |

| WO1990000933A1 (fr) * | 1988-07-19 | 1990-02-08 | Arnaud Becker | Broyeur a marteaux pour le dechiquetage d'objets metalliques |

| FR2638662A1 (fr) * | 1988-11-10 | 1990-05-11 | Becker Arnaud | Broyeur a marteaux, a alimentation centrale, pour le dechiquetage d'objets metalliques |

| EP0370861A1 (de) * | 1988-11-10 | 1990-05-30 | Arnaud Becker | Hammermühle mit zentraler Zufuhrvorrichtung zum Zerreissen von metallischen Gegenständen |

| GB2253361A (en) * | 1991-02-15 | 1992-09-09 | Ronald Frederick Bourne | Treatment of particulate material - milling, classifying |

| GB2253361B (en) * | 1991-02-15 | 1995-01-04 | Ronald Frederick Bourne | Treatment of particulate material by use of a mill, classifier or grinder unit |

| WO2023285302A1 (de) * | 2021-07-13 | 2023-01-19 | TSR Recycling GmbH & Co. KG | Verfahren zur herstellung von schrottprodukten mit hohem reinheitsgrad aus inhomogenem inputmaterial |

| US12311383B2 (en) | 2021-07-13 | 2025-05-27 | TSR Group GmbH & Co. KG. | Process for producing scrap materials with high purity level from inhomogeneous input material |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS5973061A (ja) | 1984-04-25 |

| EP0103778B1 (de) | 1987-07-15 |

| JPH0344816B2 (de) | 1991-07-09 |

| DE3372445D1 (en) | 1987-08-20 |

| AU559475B2 (en) | 1987-03-12 |

| ATE28276T1 (de) | 1987-08-15 |

| EP0103778A3 (en) | 1985-11-06 |

| US4798345A (en) | 1989-01-17 |

| AU1898383A (en) | 1984-03-22 |

| DE3234298A1 (de) | 1984-03-22 |

| ES525627A0 (es) | 1984-06-01 |

| ES8405290A1 (es) | 1984-06-01 |

| DE3234298C2 (de) | 1985-12-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0103778B1 (de) | Hammerbrecher | |

| DE3147634C2 (de) | Papierzerkleinerer und Verfahren zum Betrieb | |

| EP1536892B1 (de) | Zerkleinerungsvorrichtung | |

| EP0254173B1 (de) | Rost für Zerkleinerungsmaschinen | |

| DE4016295C2 (de) | ||

| EP0376011B1 (de) | Gehäuse für eine Schrott-Zerkleinerungsmaschine | |

| DE2516014C3 (de) | Zerkleinerungsmaschine für Abfälle | |

| DE10006757C1 (de) | Verfahren und Vorrichtungen zum Zerkleinern von Spänen | |

| CH629975A5 (de) | Hammerbrecher. | |

| DE3821360A1 (de) | Prallzerkleinerer | |

| DE4328506C1 (de) | Spänebrecher | |

| AT398712B (de) | Restholzzerkleinerungsmaschine | |

| DE3017437A1 (de) | Schleisseinsatz fuer zerkleinerungsmaschinen | |

| DE2448092A1 (de) | Zerkleinerer zum aufbereiten von duennwandigem schrott | |

| EP0486872B1 (de) | Rotorenschere zum Zerkleinern von Abfall | |

| EP0380811B1 (de) | Prallbrecher | |

| DE102016000323A1 (de) | Zerkleinerung von Festplatten | |

| DE102021126898B3 (de) | Zerkleinerer zum Zerkleinern von Spänen | |

| DE102022128788A1 (de) | Zerkleinerungsmaschine | |

| WO2018050809A1 (de) | Hackrotor für eine zerkleinerungsvorrichtung, insbesondere einen hacker | |

| DE19614030A1 (de) | Zerkleinerungsmaschine | |

| EP0190417B1 (de) | Vorrichtung zum Zerkleinern von Altpapier | |

| EP3766583B1 (de) | Zerkleinerungsvorrichtung | |

| DE4328687A1 (de) | Nach dem Rotationsscheren-Prinzip arbeitender Shredder | |

| DE19530428C1 (de) | Granulatmühle |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19851210 |

|

| 17Q | First examination report despatched |

Effective date: 19860625 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI NL SE |

|

| REF | Corresponds to: |

Ref document number: 28276 Country of ref document: AT Date of ref document: 19870815 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3372445 Country of ref document: DE Date of ref document: 19870820 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19940824 Year of fee payment: 12 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 83108411.6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19950827 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 83108411.6 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20020717 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20020725 Year of fee payment: 20 Ref country code: BE Payment date: 20020725 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20020729 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20020730 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20020809 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20020812 Year of fee payment: 20 |

|

| BECN | Be: change of holder's name |

Owner name: *METSO LINDEMANN G.M.B.H. Effective date: 20021220 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20030825 Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20030825 Ref country code: CH Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20030825 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20030826 Ref country code: AT Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20030826 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| NLV7 | Nl: ceased due to reaching the maximum lifetime of a patent |

Effective date: 20030826 |