EP0054968A2 - Einrichtung zur Lagerung abgebrannter, wärmeabgebender und in Behältern eingeschlossener Kernreaktorbrennelemente - Google Patents

Einrichtung zur Lagerung abgebrannter, wärmeabgebender und in Behältern eingeschlossener Kernreaktorbrennelemente Download PDFInfo

- Publication number

- EP0054968A2 EP0054968A2 EP81110712A EP81110712A EP0054968A2 EP 0054968 A2 EP0054968 A2 EP 0054968A2 EP 81110712 A EP81110712 A EP 81110712A EP 81110712 A EP81110712 A EP 81110712A EP 0054968 A2 EP0054968 A2 EP 0054968A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- storage

- pallet

- zone

- rails

- side walls

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- G—PHYSICS

- G21—NUCLEAR PHYSICS; NUCLEAR ENGINEERING

- G21F—PROTECTION AGAINST X-RADIATION, GAMMA RADIATION, CORPUSCULAR RADIATION OR PARTICLE BOMBARDMENT; TREATING RADIOACTIVELY CONTAMINATED MATERIAL; DECONTAMINATION ARRANGEMENTS THEREFOR

- G21F9/00—Treating radioactively contaminated material; Decontamination arrangements therefor

- G21F9/28—Treating solids

- G21F9/34—Disposal of solid waste

Definitions

- the invention relates to a device for storing spent, heat-emitting and enclosed nuclear reactor fuel elements, which are arranged horizontally within buildings and cooled by a gas stream. are, the building having a storage and a loading zone.

- Spent fuel assemblies must be kept safe until they are reprocessed.

- a bearing is described in DE-OS 29 06 629, in which fuel elements enclosed in containers are cooled by a gas stream.

- the gas flow is brought in from outside the building and leaves the building after flowing around the receiving positions.

- the openings provided in the walls and in the ceiling can damage the stored fuel elements from outside.

- the recording positions extend in the horizontal direction and are accessible from one side. Since two containers are arranged one behind the other in a receiving position, but the receiving positions are only accessible from one side, the loading and unloading of the containers is cumbersome.

- This device does not require horizontal false ceilings as support elements for the storage rack units.

- the hindrance of the cooling gas flow is kept to a minimum.

- the loading and unloading process can be carried out simply by sliding on the rails and being accessible from the opposite side walls. Due to the stacked rows of pallets, which form a heating register known from boiler construction, the cooling gas requirement is easy to determine.

- the rails are preferably fastened to intermediate walls which extend between the side walls and divide the storage zone into disk-shaped sections.

- This design ensures that the cooling gas flow can flow freely from the bottom to the top.

- the walls are provided with openings to improve gas circulation.

- the pallet trucks are equipped with damping elements at their mutual points of contact.

- the storage zone and the loading zone each have a separate gas circuit in order not to transfer any contamination of the storage zone to the loading zone.

- At least one spindle elevator provided with a lifting platform is arranged on the sides of its side walls facing away from the storage zone, the lifting platform having rails for receiving the pallet trucks and being equipped with a pushing device acting in the direction of the rails for moving the pallet trucks along the rails.

- the pallet trolleys can already be inserted into a storage level from the lifting platform on rails.

- a storage level is designed as a return path for the pallet truck within each disk-shaped storage section.

- a lifting platform is arranged at both ends of this storage floor.

- a pallet truck located on the storage floor is pushed onto the lifting platform located at the opposite end of the floor.

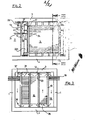

- the device according to the invention is described on the basis of the schematic FIGS. 1-4 and an exemplary embodiment.

- a building structure which is closed on all sides and consists of walls 1, 2, a ceiling 3 and a base 4 gives a storage zone 5, two loading zones 6, 6a and a preparation zone 7.Only the preparation zone 7 adjacent to the loading zone 5a has a 2 in its outer wall Gate 8, through which fuel elements enclosed in container 9 enter the interior of the building 10 or from this to the outside.

- the storage zone 5 is separated from the loading zones 6, 6a by the side walls 11.

- a partition 12 is arranged between the feed zone 6a and the preparation zone 7.

- Four partition walls 13 extend from one side wall 11 of the storage zone to the other and, apart from openings 14 for better cooling gas circulation, extend from the sole 4 to the ceiling 3 of the building in their vertical extent.

- the loading zones 6, 6a each have a spindle elevator 22, 22a, which along the same side of the side walls 11 facing away from the storage zone is movable both in the vertical direction and in the horizontal direction via guide rails 23.

- Each spindle elevator is provided with a lifting platform 24. It is also equipped with rails 20 which have the same track width as the rails arranged in the sections.

- the pallet truck 21 shown in FIG. 4 on a larger scale consists of a pallet 25 which is provided with wheels 27 via axles 26 and is equipped with damping elements 28 at its possible points of contact with other pallet trucks.

- a pallet truck with three containers 9 is loaded with a crane system 29 located in the preparation zone 7. Spacers 30, which can be designed as damping elements, serve to secure the position of the containers.

- the now loaded pallet truck 21 is lifted by the crane system 29 onto a platform 31 which is also equipped with rails 20 of the track width of the pallet truck.

- the pedestal is connected to the partition 12, which has a recess 32 at the level of the pedestal for the passage of the pallet truck.

- the recess 32 is continued in a bracket 33 which projects into the loading zone to such an extent that the lifting platform 24 can still be moved past it at a short distance during its upward movement.

- the recess and the console are provided with rails that align with those of the platform.

- the sections 15 also serve to store unloaded pallet trucks.

- the first containers 9 loaded with spent fuel elements are delivered, they are therefore fully loaded with empty pallet trolleys on all storage floors 34, except for the lowest one with its inclined rail profile.

- Only one pallet truck is located in the preparation zone 7. It is loaded there with three containers 9 and lifted onto the platform 33. Now the lifting platform 24 of the spindle elevator 22a is brought to the height of the bracket 33 and by moving the spindle elevator 22a across the guide rails 23, the rails 20 of the platform, console and lifting platform are brought into alignment. The pallet truck is not using manipulation devices shown pushed onto the lifting platform.

- the lifting platform is positioned in relation to the storage level to be loaded by vertical and / or horizontal movement of the spindle elevator.

- the lifting platform of the spindle elevator 22 arranged in the loading zone 6 is brought into position at the opposite end of this storage level. After the closures 16 assigned to each storage level have been removed, the openings 17 in the side walls 11 are exposed and the corresponding storage level is accessible from both sides.

- an intermediate piece, not shown is inserted to connect the rails 20 of the storage floor to the rails 20 of the lifting platform 24, an intermediate piece, not shown, is inserted.

- a pushing device arranged on the lifting platform, but also not shown, pushes the pallet trolley 21 loaded with three containers one trolley length into the storage level. As a result, an empty pallet truck 21 is inevitably pushed onto the lifting platform located there at the opposite end of the storage level.

- the spindle elevator 22 now positions the lifting platform to the lower storage level designed as a return path 35.

- the pallet carriage After the pallet carriage has been pushed into this return path by a pushing device (not shown) by one carriage length, it will automatically roll to the other end due to the inclination of the return path.

- the pallet truck will roll onto the lifting platform of the spindle elevator 22a, which is meanwhile positioned there.

- the spindle elevator 22a carries it to the height of the console 33 from where it is brought onto the platform 31.

- the crane 29 brings it to the preparation zone 7 for the loading process. From there, the described loading is repeated until all storage floors are loaded with loaded pallet trucks.

- the process takes place in such a way that an empty pallet trolley is pushed into the corresponding storage level from the loading zone 6a, thereby pushing out a loaded pallet trolley at the other end and in the manner described via the return path 35 is removed.

- the storage zone is used in an optimal way, as it can accommodate both loaded and empty pallet trucks.

- the loading and unloading process is straightforward.

- the stored containers are cooled by a closed gas flow in the natural train, the circulation of which runs in the direction of arrow 36 and is optimized by the openings 14.

- the absorbed heat is given off by the gas flow to a plurality of heat pipe bundles 19 which then forward again outside the building 10, the loading zones 6, 6a and the storage zone 5 point Cooling circuits on, which give their heat to separate heat pipe bundles.

- a further improvement of the cooling is achieved by a separate cooling circuit (arrow direction 37), which dissipates the heat collecting under the ceiling 3.

Landscapes

- Engineering & Computer Science (AREA)

- Environmental & Geological Engineering (AREA)

- Physics & Mathematics (AREA)

- General Engineering & Computer Science (AREA)

- High Energy & Nuclear Physics (AREA)

- Warehouses Or Storage Devices (AREA)

- Monitoring And Testing Of Nuclear Reactors (AREA)

Abstract

Description

- Die Erfindung betrifft eine Einrichtung zur Lagerung abgebrannter, wärmeabgebender und in Behältern eingeschlossener Kernreaktorbrennelemente, die innerhalb von Gebäuden in horizontaler Lage angeordnet und von einem Gasstrom gekühlt. sind, wobei das Gebäude eine Lager- und eine Beschickungszone aufweist.

- Abgebrannte Brennelemente müssen bis zu ihrer Wiederaufarbeitung sicher aufbewahrt werden. Hierzu ist in der DE-OS 29 06 629 ein Lager beschrieben, bei dem in Behältern eingeschlossene Brennelemente durch einen Gasstrom gekühlt werden. Der Gasstrom wird von außerhalb des Gebäudes herangeführt und verläßt nach dem Umströmen der Aufnahmepositionen wieder das Gebäuae. Durch die in den Wänden und in der Decke vorgesehenen Öffnungen können Einflüsse von außen die eingelagerten Brennelemente beschädigen. Die Aufnahmepositionen erstrecken sich in horizontaler Richtung und sind von einer Seite zugänglich. Da in einer Aufnahmeposition zwei Behälter hintereinander angeordnet, die Aufnahmepositionen jedoch nur von einer Seite zugänglich sind, ist das Be- und Entladen der Behälter umständlich.

- Ausgehend von diesem Stand der Technik ist es die Aufgabe der Erfindung die Aufnahmekapazität einer derartigen Lagereinrichtung zu erhöhen, die Kühlwirkung zu verbessern und die Sicherheit gegen Einflüsse von außen zu steigern.

- wird diese Aufgabe erfindungsgemäß dadurch, daß in Reine und unter Bglassung eines Zwischenraumes übereinander angeordnete Palettenwagen die Aufnahmepositonen für die Behälter bilden, daß die Palettenwagen entlang von Schienen verfahrbar sind, die sich zwischen zwei gegenüberliegend angeordneten Seitenwänden der Lagerzone erstrecken, daß die Lagerzone von in diesen beiden Seitenwänden befindlichen Öffnungen aus be- und entladbar ist und daß der Gasstrom nur innerhalb des Gebäudes umläuft.

- Diese Einrichtung benötigt keine horizontalen Zwischendecken als Stützelemente für die Lagergestelleinheiten. Die Behinderung des Kühlgasstromes wird dadurch minimal gehalten. Durch das Gleiten auf den Schienen und durch die Zugänglichkeit von den gegenüberliegenden Seitenwänden aus läßt sich der Be- und Entladevorgang einfach ausführen. Aufgrund der übereinander angeordneten Palettenreihen, die ein aus dem Kesselbau bekanntes Heizregister bilden, ist der Kühlgasbedarf einfach zu ermitteln.

- Vorzugsweise sind die Schienen an Zwischenwänden befestigt, die sich zwischen den Seitenwänden erstrecken und die Lagerzone in scheibenförmige Sektionen unterteilen.

- Mit dieser Ausbildung wird sichergestellt, daß der Kühlgasstrom ungehindert von unten nach oben strömen kann.

- Zur Verbesserung der Gaszirkulation sind die Wände mit Durchbrüchen versehen.

- Gemäß einer besonderen Ausgestaltung sind die Palettenwagen an ihren gegenseitigen Berührungsstellen mit Dämpfungselementen ausgerüstet.

- In vorteilhafter Weise weist die Lager- und die Beschickungszone jeweils einen separaten Gaskreislauf auf, um eine eventuelle Kontaminierung der Lagerzone nicht auf die Beschickungszone zu übertragen.

- Auf einem Palettenwagen sind mehrere Behälter' angeordnet, die durch Abstandshalter und/oder Dämpfungselemente in ihrer Lage gehalten sind.

- An den der Lagerzone abgewandten Seiten ihrer Seitenwände ist wenigstens ein mit einer Hubplattform versehener Spindelaufzug angeordnet, wobei die Hubplattform Schienen zur Aufnahme der Palettenwagen aufweist und mit einer in Richtung der Schienen wirkenden Schubvorrichtung zum Bewegen der Palettenwagen entlang der Schienen ausgerüstet ist. Mit dieser Maßnahme lassen sich die Palettenwagen bereits von der Hubplattform aus auf Schienen in eine Lageretage einführen.

- Zur Erleichterung des Entladevorganges ist innerhalb jeder scheibenförmigen Lagersektion eine Lageretage als Rücklaufbahn für die Palettenwagen ausgebildet.

- Alle Lageretagen sind gemäß einer besonderen Ausgestaltung stets mit beladenen und/oder leeren Palettenwagen voll belegt. Dadurch ist keine zusätzliche Lagerkapazität für die leeren Palettenwagen erforderlich. Außerdem ist die Kühlgasführung dann immer die gleiche.

- Beim Be- bzw. Entladevorgang einer Lageretage ist eine Hubplattform an beiden Enden dieser Lageretage angeordnet. Dabei wird durch das Einbringen eines leeren bzw. beladenen Palettenwagens ein in der Lageretage befindlicher Palettenwafen auf die am gegenüberliegenden Etagenende befindliche Hubplattform geschoben.

- Anhand der schematischen Fig. 1-4 und einem Ausführungsbeispiel wird die erfindungsgemäße Einrichtung beschrieben.

- Dabei zeigen

- Fig. 1 einen Horizontalschnitt durch ein Gebäude mit einer Lagerzone, zwei Beschickungszonen und einer Vorbereitungszone.

- Fig- 2 einen Schnitt entlang der Linie II-II der Fig. 1.

- Fig. 3 einen Schnitt entlang der Linie III-III der Fig. 2 und

- Fig. 4 einen Palettenwagen in einer Ansicht von oben.

- Eine nach außen allseits geschlossene aus den Wänden 1, 2 einer Decke 3 und einer Sohle 4 bestehende Gebäudestruktur emgibt eine Lagerzone 5, zwei Beschickungszonen 6, 6a und eine Vorbereitungszone 7. Lediglich die an die Beschickungszone 5a angrenzende Vorbereitungszone 7 hat in ihrer Außenwand 2 ein Tor 8, durch das in Behälter 9 eingeschlossene Brennelemente in das Innere des Gebäudes 10 bzw. von diesem nach außen gelangen. Die Lagerzone 5 ist von den Beschickungszonen 6, 6a durch die Seitenwände 11 getrennt. Zwischen der Beschickungszone 6a und der Vorbereitungszone 7 ist eine Trennwand 12 angeordnet. Von einer Seitenwand 11 der Lagerzone zur anderen erstrecken sich vier Zwischenwände 13, die in ihrer vertikalen Ausdehnung, abgesehen von Durchbrüchen 14 zur besseren Kühlgaszirkulation, von der Sohle 4 zur Decke 3 des Gebäudes reichen. Durch diese Zwischenwände werden drei scheibenförmige Sektionen 15 gebildet, die an ihren Stirnseiten durch in den Seitenwänden 11 befindliche mit Verschlüssen 16 versehene.. Öffnungen 17 zugänglich sind. Den Wänden 1 zugewandt entsteht je ein Raum 18 von dem aus Wärmerohrbündel 19 durch die Wände 1 nach außen ragen. An den dem Innenraum der scheibenförmigen Sektionen 15 zugewandten Seiten der Zwischenwände 13 sind Schienen 20 befestigt, die sich zwischen den Seitenwänden 11 erstrecken und zur Führung von Palettenwagen 21, die zur Aufnahme von drei mit Brennelementen beladenen Behältern vorgesehen sind dienen. In einem Raster von 80 cm sind 25 Schienen parallel übereinander angeordnet, die jeweils einer an der gegenüberliegenden Trennwand auf gleicher Höhe befestigten Schiene 20 zugeordnet sind. Jeweils das unterste Schienenpaar einer Sektion ist in Richtung der Beschickungszone 6a geneigt ausgerichtet. Die Beschickungszonen 6, 6a weisen je einen Spindelaufzug 22, 22a auf, der entlang den der Lagerzone abgewandten Selben der Seitenwände 11 sowohl in vertikaler als auch über Führungsschienen 23 in horizontaler Richtung bewegbar ist. Jeder Spindelaufzug ist mit einer Hubplattform 24 versehen. Sie ist ebenfalls mit Schienen 20 ausgerüstet, welche die gleiche Spurweite wie die in den Sektionen angeordneten Schienen aufweisen. Der in der Fig. 4 in größerem Maßstab dargestellte Palettenwagen 21 besteht aus einer Palette 25, die über Achsen 26 mit Rädern 27 versehen ist und an seinen möglichen Berührungsstellen mit anderen Palettenwagen mit Dämpfungselementen 28 ausgerüstet ist. Mit einer in der Vorbereitungszone 7 befindlichen Krananlage 29 wird ein Palettenwagen mit drei Behältern 9 beladen. Abstandshalter 30, die als Dämpfungselemente ausgebildet sein können, dienen zur Lagesicherung der Behälter. Der nunmehr beladene Palettenwagen 21 wird von der Krananlage 29 auf einen ebenfalls mit Schienen 20 der Spurweite des Palettenwagens ausgerüsteten Podest 31 gehoben. Der Podest ist mit der Trennwand 12 verbunden, die auf der Höhe des Podestes eine Ausnehmung 32 zur Durchführung des Palettenwagens aufweist. Auf der der Beschickungszone 6a zugewandten Seite der Trennwand 12 ist die Ausnehmurg 32 in einer Konsole 33 fortgeführt, die soweit in die Beschickungszone hineinragt, daß die Hubplattform 24 bei ihrer Aufwärtsbewegung noch mit geringem Abstand an ihr vorbeigeführt werden kann. Die Ausnehmung und die Konsole ist mit Schienen versehen, die mi denen des Podestes fluchten. Bei dem beschriebenen Ausführungsbeispiel dienen die Sektionen 15 auch zur Aufbewahrung von ungeladenen Palettenwagen. Sie ist also bei der Anlieferung der ersten mit abgebrannten Brennelementen bestückten Behältern 9 auf allen Lageretagen 34, außer der untersten mit ihrem geneigten Schienenverlauf, mit leeren Palettenwagen voll besetzt. Lediglich ein Palettenwagen befindet sich in der Vorbereitungszone 7. Er wird dort mit drei Behältern 9 beladen und auf den Podest 33 gehoben. Nun wird die Hubplattform 24 des Spindelaufzuges 22a auf die Höhe der Konsole 33 gebracht und durch Querbewegung des Spindelaufzuges 22a über die Führungsschienen 23 werden die Schienen 20 von Podest, Konsole und Hubplattform zum Fluchten gebracht. Der Palettenwagen wird mittels nicht dargestellter Manipuliereinrichtungen auf die Hubplattform geschoben. Durch Vertikal- und/oderHorizontalbewegung des Spindelaufzuges wird die Hubplattform gegenüber der zu beschickenden Lageretage positioniert. Die Hubplattform des in der Beschickungszone 6 angeordneten Spindelaufzuges 22 wird an dem gegenüberliegenden Ende dieser Lageretage in Position gebracht. Nach dem Entfernen der jeder Lageretage zugeordneten Verschlüsse 16 sind die Öffnungen 17 in den Seitenwänden 11 freigelegt und die entsprechende Lageretage von beiden Seiten aus zugänglich. Zur V rbindung der Schienen 20 der Lageretage mit den Schienen 20 der Hubplattform 24 wird ein nicht dargestelltes Zwischenstück eingefügt. Eine an der Hubplattform angeordnete, jedoch ebenfalls nicht dargestellte Schubvorrichtung schiebt den mit drei Behältern beladenen Palettenwagen 21 eine Wagenlänge in die Lageretage ein. Dadurch wird zwangsläufig ein leerer Palettenwagen 21 an dem gegenüberliegenden Ende der Lageretage auf die dort befindliche Hubplattform aufgeschoben. Der Spindelaufzug 22 positioniert die Hubplattform nun zur unteren, als Rücklaufbahn 35 ausgebildeten Lageretage. Nach dem Einschieben des Palettenwagens in diese Rücklaufbahn mit einer nicht dargestellten Schubvorrichtung um eine Wagenlänge wird der aufgrund der Neigung der Rücklaufbahn selbstätig zu deren anderem Ende rollen. Hier wird der Palettenwagen auf die mittlerweile dort positionierte Hubplattform des Spindelaufzuges 22a aufrollen. Der Spindelaufzug 22a trägt ihn auf die Höhe der Konsole 33 von wo aus er auf den Podest 31 gebracht wird. Der Kran 29 bringt ihn zum Beladevorgang in die Vorbereitungszone 7. Von dort wiederholt sich die beschriebene Beschickung bis alle Lageretagen mit beladenen Palettenwagen besetzt sind. Sollen beladene Palettenwagen z.B. zum Zwecke der Wiederaufbereitung der Brennelemente entnommen werden läuft der Vorgang in der Weise ab, daß von der Beschickungszone 6a ein leerer Palettenwagen in die entsprechende Lageretage eingeschoben, dadurch am anderen Ende ein beladener Palettenwagen ausgeschoben und in der beschriebenen Weise über die Rücklaufbahn 35 entnommen wird.

- Die Lagerzone wird auf optimale Art genutzt, da sie sowohl beladene als auch leere Palettenwagen aufnehmen kann. Der Be-und Entladevorgang ist unkompliziert. Gekühlt werden die eingelagerten Behälter durch einen geschlossenen Gasstrom im Naturzug dessen Umlauf in Pfeilrichtung 36 abläuft und durch die Durchbrüche 14 optimiert wird. Die aufgenommene Wärme gibt der Gasstrom an mehrere Wärmerohrbündel 19 ab, die dann wieder nach außerhalb des Gebäudes 10 weiterleiten, Die Beschickungszonen 6, 6a und die Lagerzone 5 weisen Kühlkreisläufe auf, die ihre Wärme-an separate Wärmerohrbündel abgeben. Eine weitere Verbesserung der Kühlung wird durch einen separaten Kühlkreislauf (Pfeilrichtung 37) erreicht, der die unter der Decke 3 sich sammelnde Wärme abführt.

Claims (43)

Bezugszeichenliste

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT81110712T ATE11973T1 (de) | 1980-12-24 | 1981-12-23 | Einrichtung zur lagerung abgebrannter, waermeabgebender und in behaeltern eingeschlossener kernreaktorbrennelemente. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3049141A DE3049141C2 (de) | 1980-12-24 | 1980-12-24 | Gebäude zur strahlenabgeschirmten Lagerung von in Behältern eingeschlossenen radioaktiven Kernreaktor-Brennelementen |

| DE3049141 | 1980-12-24 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0054968A2 true EP0054968A2 (de) | 1982-06-30 |

| EP0054968A3 EP0054968A3 (en) | 1982-09-01 |

| EP0054968B1 EP0054968B1 (de) | 1985-02-20 |

Family

ID=6120361

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP81110712A Expired EP0054968B1 (de) | 1980-12-24 | 1981-12-23 | Einrichtung zur Lagerung abgebrannter, wärmeabgebender und in Behältern eingeschlossener Kernreaktorbrennelemente |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0054968B1 (de) |

| AT (1) | ATE11973T1 (de) |

| DE (1) | DE3049141C2 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4889681A (en) * | 1981-10-19 | 1989-12-26 | U.S. Tool & Die, Inc. | Apparatus for reducing floor and seismic loadings in underwater storage areas used in the storing of spent nuclear fuel rods |

| US5152958A (en) * | 1991-01-22 | 1992-10-06 | U.S. Tool & Die, Inc. | Spent nuclear fuel storage bridge |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3916359C2 (de) * | 1989-05-19 | 2002-07-04 | Siemens Ag | Einrichtung zur horizontalen Lagerung eingebüchster Brennelemente |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3663817A (en) * | 1969-07-28 | 1972-05-16 | Fmc Corp | Radioactive waste storage system and method |

| DE2837839C2 (de) * | 1978-08-30 | 1984-04-26 | Kraftwerk Union AG, 4330 Mülheim | Einrichtung zur wartungsfreien Lagerung von radioaktivem Material |

| DE2929467C2 (de) * | 1979-07-20 | 1985-04-25 | Kraftwerk Union AG, 4330 Mülheim | Lagergebäude für abgebrannte Kernreaktorbrennelemente |

| FR2484685A1 (fr) * | 1980-06-13 | 1981-12-18 | Commissariat Energie Atomique | Installation de stockage d'assemblages combustibles irradies |

-

1980

- 1980-12-24 DE DE3049141A patent/DE3049141C2/de not_active Expired

-

1981

- 1981-12-23 EP EP81110712A patent/EP0054968B1/de not_active Expired

- 1981-12-23 AT AT81110712T patent/ATE11973T1/de not_active IP Right Cessation

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4889681A (en) * | 1981-10-19 | 1989-12-26 | U.S. Tool & Die, Inc. | Apparatus for reducing floor and seismic loadings in underwater storage areas used in the storing of spent nuclear fuel rods |

| US5152958A (en) * | 1991-01-22 | 1992-10-06 | U.S. Tool & Die, Inc. | Spent nuclear fuel storage bridge |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0054968B1 (de) | 1985-02-20 |

| ATE11973T1 (de) | 1985-03-15 |

| DE3049141A1 (de) | 1982-07-08 |

| EP0054968A3 (en) | 1982-09-01 |

| DE3049141C2 (de) | 1986-10-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0628124B1 (de) | Vorrichtung zum speichern von gegenständen in einem lagerblock | |

| EP0083026B1 (de) | Trockenlager für abgebrannte Kernreaktorbrennelemente | |

| DE2829325B2 (de) | Hochregal für Paletten | |

| DE69216629T2 (de) | Parkvorrichtung für kraftfahrzeuge | |

| AT408893B (de) | Einrichtung zum raumsparenden abstellen von kraftfahrzeugen | |

| DE4338717A1 (de) | Automatische Park- und Lagereinrichtung für Kraftfahrzeuge | |

| AT410438B (de) | Lagermagazin | |

| DE3613904C2 (de) | ||

| DE8816927U1 (de) | Lageranlage | |

| EP0054968B1 (de) | Einrichtung zur Lagerung abgebrannter, wärmeabgebender und in Behältern eingeschlossener Kernreaktorbrennelemente | |

| CH661494A5 (de) | Einrichtung zum ein- und auslagern von paletten. | |

| DE4444925C2 (de) | Parkeinrichtung, insbesondere nach Art eines Hochregallagers | |

| DE2756385C2 (de) | ||

| DE4306241C2 (de) | Vorrichtung zum Speichern von Gegenständen in einem Lagerblock | |

| EP0154667A1 (de) | Anlage zum Ein- und Auslagern von Containern unter Verwendung eines Hochregallagers | |

| DE9301506U1 (de) | Hochregallager für Container | |

| DE3934967C2 (de) | ||

| EP0798238A2 (de) | Lagersystem für Langgutpaletten | |

| EP0271009B1 (de) | Lagersystem mit Hochregallager und Fördereinrichtungen | |

| DE4224855C2 (de) | Parksystem zum Ein- und Ausparken von Fahrzeugen | |

| DE19932814B4 (de) | Mehrebenen-Parkanlage für Fahrzeuge | |

| DE2814887C2 (de) | Einrichtung zur Lagerung von länglichen Kernreaktor-Brennelementen in einem wassergefüllten Becken | |

| DE2730812A1 (de) | Wagen zum transportieren von brennelement-transportbehaeltern | |

| DE2215859B2 (de) | Magazinbauteil | |

| EP0367168A1 (de) | Flaschenkasten |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT CH FR GB IT LI |

|

| AK | Designated contracting states |

Designated state(s): AT CH FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19830225 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): AT CH FR GB IT LI |

|

| REF | Corresponds to: |

Ref document number: 11973 Country of ref document: AT Date of ref document: 19850315 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19861113 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19881223 Ref country code: AT Effective date: 19881223 |

|

| ITTA | It: last paid annual fee | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19891124 Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19891231 Ref country code: CH Effective date: 19891231 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19910830 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |