EP0010260B1 - Schraubzwinge - Google Patents

Schraubzwinge Download PDFInfo

- Publication number

- EP0010260B1 EP0010260B1 EP79103892A EP79103892A EP0010260B1 EP 0010260 B1 EP0010260 B1 EP 0010260B1 EP 79103892 A EP79103892 A EP 79103892A EP 79103892 A EP79103892 A EP 79103892A EP 0010260 B1 EP0010260 B1 EP 0010260B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- slide rail

- screw clamp

- bearing member

- clamping

- bracket

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 229920003023 plastic Polymers 0.000 claims description 19

- 239000004033 plastic Substances 0.000 claims description 19

- 230000005540 biological transmission Effects 0.000 claims description 6

- 239000002184 metal Substances 0.000 claims description 3

- 239000000463 material Substances 0.000 claims 3

- 230000002093 peripheral effect Effects 0.000 claims 1

- 230000000717 retained effect Effects 0.000 claims 1

- 238000010276 construction Methods 0.000 description 6

- 229910000831 Steel Inorganic materials 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 1

- 238000004873 anchoring Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000000034 method Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25B—TOOLS OR BENCH DEVICES NOT OTHERWISE PROVIDED FOR, FOR FASTENING, CONNECTING, DISENGAGING OR HOLDING

- B25B5/00—Clamps

- B25B5/06—Arrangements for positively actuating jaws

- B25B5/10—Arrangements for positively actuating jaws using screws

- B25B5/102—Arrangements for positively actuating jaws using screws with at least one jaw sliding along a bar

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25B—TOOLS OR BENCH DEVICES NOT OTHERWISE PROVIDED FOR, FOR FASTENING, CONNECTING, DISENGAGING OR HOLDING

- B25B1/00—Vices

- B25B1/24—Details, e.g. jaws of special shape, slideways

- B25B1/2489—Slideways

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25B—TOOLS OR BENCH DEVICES NOT OTHERWISE PROVIDED FOR, FOR FASTENING, CONNECTING, DISENGAGING OR HOLDING

- B25B5/00—Clamps

- B25B5/16—Details, e.g. jaws, jaw attachments

- B25B5/163—Jaws or jaw attachments

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25B—TOOLS OR BENCH DEVICES NOT OTHERWISE PROVIDED FOR, FOR FASTENING, CONNECTING, DISENGAGING OR HOLDING

- B25B5/00—Clamps

- B25B5/16—Details, e.g. jaws, jaw attachments

- B25B5/166—Slideways; Guiding and/or blocking means for jaws thereon

Definitions

- the invention relates to a screw clamp with a slide rail, which carries a fixed bracket having a first clamping surface and on which a support piece is arranged so as to be longitudinally displaceable with a recess, which has a second clamping surface which is essentially parallel to the first clamping surface, and with a part designed as a separate part from the support piece

- Support bracket which is arranged to be longitudinally displaceable with a guide opening on the slide rail and can be fixed relative to it, in particular by tilting, and with a threaded spindle, which can be placed against the side of the support piece facing away from the fixed bracket and is held in a threaded bore of the support bracket, for clamping a workpiece between the first and the second Clamping surface.

- the support piece is designed as a relatively thin plate which is supported with its end facing away from the slide rail via a type of ball joint on the threaded spindle and directly next to the slide rail on a projection of the support bracket .

- the support bracket bends, but the clamping surfaces of the screw clamp can fit snugly against the workpiece surfaces and consequently remain parallel to one another.

- the recess of the support piece is designed as a simple opening in the plate mentioned, which cannot take over the function of a parallel guide.

- the invention had for its object to provide a screw clamp of the type mentioned, in which a certain and preferably a right angle between the second clamping surface and the slide rail can always be guaranteed.

- this object is achieved in that the support piece has at least two alignment members which, viewed in the longitudinal direction of the slide rail, are arranged at a distance from one another and are each adjacent to one of the longitudinal edges of the slide rail and are designed such that they can be pressed against these longitudinal edges when clamping a workpiece , but can be moved along these longitudinal edges.

- the alignment members thus ensure a predetermined alignment of the support piece relative to the slide rail, predetermined by their arrangement in the support piece, even while tightening the threaded spindle and in the case of workpieces whose surfaces to be tensioned are not parallel to one another, since it is ensured that the support piece also remains in place of the clamping process in the direction of the fixed bracket and since the support piece is not supported except on the threaded spindle on the support bracket, which bends when tilted on the slide rail.

- the screw clamp according to the invention it is therefore always possible to clamp at right angles with respect to the slide rail, and the precise guidance of the support piece on the slide rail required for this purpose has been made technically particularly simple and reliable.

- the alignment members each be assigned a further alignment member which can be placed on the opposite longitudinal edge of the slide rail.

- the alignment members In order to be able to move the support piece along the slide rail as easily as possible despite exact guidance, it is also advisable to design the alignment members in a circular cylindrical cross section and to arrange them so that their axes extend transversely to the adjacent longitudinal edge of the slide rail. There is then only a line contact between the alignment members and the slide rail, which reduces the friction to a minimum. It is even more advantageous if the alignment members are formed by hollow cylindrical rollers which are mounted on cylindrical bearing pins held in the support piece.

- the screw clamp In order to give the support piece the necessary rigidity in the cheapest way, in a preferred embodiment of the screw clamp according to the invention it has a supporting body which is formed by a one-piece sheet metal stamped and bent part having two legs arranged in parallel spacing, between the legs of which the Slide rail extends through and the alignment members are arranged. In this case, it is also advisable to arrange the support body within a housing made of plastic which forms the flat, second clamping surface and which is closed at least at the front end of the support piece. Such a plastic housing can be produced cheaply and ensures an appealing and exact outer shape of the support piece.

- the legs of the support body are then rigidly connected to one another at least in an area between its front end and the slide rail by a connecting web, and the clamping surface of the plastic housing is partially slotted in the longitudinal direction and the latter is designed such that it relates to the Can slide the support body in its longitudinal direction, the slot being expanded over a region to form a recess which rests with its lateral edge parts on the flat sides of the slide rail.

- This construction enables a particularly simple assembly of the plastic housing, wherein the web connecting the two legs of the supporting body can also be used for anchoring the plastic housing, for which purpose this connecting web is overlapped laterally by approaches of the plastic housing.

- the plastic housing also takes over to a certain extent the function of guiding the support piece on the slide rail, in that the slot mentioned is widened over a certain area to form a recess that fits the slide rail. As a result, it is not necessary to use the legs of the supporting body for a guide on the slide rail that is stable against tilting about the longitudinal axis of the support piece.

- the hollow cylindrical rollers forming the alignment members are removably arranged on bearing pins, interchangeability of the alignment members is made possible on the one hand, and on the other hand, by removing the rollers, the support piece on the slide rail can also be arranged so that it can be tilted in order to be able to clamp workpieces on surfaces that are not parallel to one another.

- a steel slide rail of the screw clamp is designated, at the upper end according to FIG.

- This fixed bracket is assigned a support piece, which is designated as a whole by 14 and is displaceably arranged on the slide rail.

- Fixed arm and support piece each have the longitudinal edges 16, 18 of the rail adjacent the clamping surfaces 20, 20 'or 22, 22', on the length of the clamping surfaces ', 22' is substantially smaller 20 than the length of the clamping surfaces 20, 22 .

- FIG. 24 designates a support bracket as a whole, which, according to FIG. 1, is provided on the side of the support piece 14 facing away from the fixed bracket and is displaceable on the slide rail 10 and can be locked by tilting.

- the support piece 14 has a support body 26 formed by a formed sheet-metal stamped part, which has two legs 28, 30 which are arranged at a parallel distance from one another and which are rigidly connected to one another by a connecting web 32.

- the slide rail extends in the rear area of the support piece approximately in the middle of the legs through the support body and its connecting web is located both at a distance from the front end of the legs 28, 30 and at a short distance from the slide rail 10.

- the guidance of the support piece 14 on the slide rail is designed such that its clamping surfaces 22, 22 'are essentially at right angles in every phase of an adjustment movement and when clamping a workpiece with respect to the slide rail.

- This can be accomplished by at least two alignment members located within the support body 26, i.e. are arranged between its legs 28, 30 such that they press against the longitudinal edges 16, 18 of the slide rails when clamping a workpiece.

- one of the alignment members 34 according to FIG. 1, in the upper region of the support body approximately between the slide rail and connecting web 32 and the other alignment member designated 36, viewed in the longitudinal direction of the slide rail 10, arranged at a distance therefrom and on the opposite one Long edge 8 of the slide rail would rest.

- a further alignment member 34 'or 36' is assigned to these alignment members in the same plane, but on the opposite longitudinal edge of the slide rail, all of which abut the longitudinal edges of the rails.

- the distance between the upper and the lower pair of alignment members is selected to be relatively large in order to achieve the most favorable conditions with regard to the required force absorption.

- the legs 28, 30 of the support body 26 in the region of the slide rail are each equipped with an extension 38, which extends downward according to FIG. 1, between which the alignment members 36, 36 'are held.

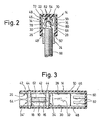

- the alignment members are formed, for example, by hollow cylindrical rollers 42 which are rotatably mounted on cylindrical bearing pins 44 held between the legs of the supporting body.

- the alignment members are formed, for example, by hollow cylindrical rollers 42 which are rotatably mounted on cylindrical bearing pins 44 held between the legs of the supporting body.

- the support body 26 is located within a plastic housing, which is designated as a whole by 46. This is U-shaped in cross section, its lateral legs 48, 50 covering the legs of the supporting body from the outside and also encompassing the lower leg edges with a thickened section 48 'or 50'.

- the connecting web 54 of the plastic housing connecting the lateral legs 48, 50 to one another forms the clamping surfaces 22, 22 'on its outside.

- the plastic housing has the maximum height of the support body legs 28, 30 and preferably covers the lower lugs 38, 40 of the legs 28, 30 of the support body on the outside thereof, so that the lugs 38, 40 are not in view.

- the plastic housing is closed at its front end by an end wall 60. It takes over the guidance of the support piece 14 in such a way that it is guided on the slide rail about its longitudinal axis in an essentially tilt-stable manner.

- an opening 62 provided in the connecting web 54 and penetrated by the slide rail assumes a guiding function, which is why it lies closely against the flat sides of the slide rail.

- this opening tapers to a slot 64 which is accessible from the front end of the plastic housing.

- this is to be pushed onto the support body from the front or right front end of the support body according to FIG. 1 until the end wall 60 comes into contact with the right end end of the legs 28, 30 according to FIG. 1.

- a threaded spindle 66 For clamping a workpiece between the fixed bracket and the support piece, a threaded spindle 66, which is guided in the bracket 24 at its front end and is rotatably held with a ball head 68 in a socket 70 of a pressure transmission piece 72.

- the pressure transmission piece consists, for example, of a shaped body made of steel, which is held by means of opposing retaining webs 74, 76 in slots 78 and 80 accessible from the front end of the supporting body legs 28, 30.

- 82 denotes support webs that extend in the direction of the pressure transmission piece and rest on its upper side, which are molded onto the connecting web 54 of the plastic housing 46.

- the support bracket 24 is displaceably guided between the two pairs of aligning members 34, 34 ', 36, 36' and its width is dimensioned such that it can engage between the legs of the plastic housing.

- Support bracket and support piece thus form a structural unit to a certain extent, the required reaction force when clamping a workpiece being generated solely by the support bracket, in which it wedges with its guide on the slide rail when the threaded spindle 66 is tightened.

- the distance between the two pairs of alignment members 34 to 36 can also be chosen only so large that the arrangement of the support bracket 24 below the lower pair of alignment members is to be provided on the slide rail.

- the parts 14 and 24 therefore run into one another to save space and support and cover one another.

- the support piece and support bracket can thus be inserted into the enveloping plastic housing 46 and are held in this in particular by the bearing pins 44.

- the bearing pins can e.g. be designed eccentrically, so that the rollers 42 can be lifted off the slide rail by twisting, in order to allow the support piece 14 to tilt and thus also to clamp workpieces with inclined contact surfaces.

- rollers 42 as alignment members also allows the production of a screw clamp in the simplest way, the support member of which adapts to inclined contact surfaces of workpieces if the arrangement of the rollers 42 on the bearing pin 44 is dispensed with during their assembly.

- the basic concept of the screw clamp construction according to the invention thus also allows the production of screw clamps which only clamp in parallel and which only adapt to inclined workpiece surfaces.

- the legs 28, 30 of the Support body 26 connecting connecting web 32 extends to the right front end of the support body according to FIG. 4 and thereby a particularly stable construction is achieved which enables workpieces to be reliably clamped between relatively narrow areas of the clamping surfaces of the fixed bracket and support piece which are adjacent to the flat sides of the slide rail 10.

- the slide rail can also serve as a workpiece system as well as a ruler.

- alignment members designated by 90 have a flat contact surface 92 and are axially displaceable but rotatable in the support piece 14, for example by a polygonal, in particular rectangular cross-sectional shape can be accomplished.

- the contact surface 92 is in frictional contact with the adjacent longitudinal edge of the slide rail 10, so that the clamping surface 22 of the support piece 14 is parallel to the clamping surface 20 of the fixed bracket 12 is aligned, while after the axial adjustment of the alignment members, according to FIG. 5 to the right, they come out of contact with the slide rail so that the support piece 14 can tip over in order to be able to clamp workpieces whose surfaces on the fixed bracket and support piece are not parallel to one another are.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Clamps And Clips (AREA)

- Gripping Jigs, Holding Jigs, And Positioning Jigs (AREA)

- Control Of Motors That Do Not Use Commutators (AREA)

- Surgical Instruments (AREA)

- Machine Tool Units (AREA)

Description

- Die Erfindung betrifft eine Schraubzwinge mit einer Gleitschiene, die einen eine erste Spannfläche aufweisenden Festbügel trägt und auf der mit einer Ausnehmung ein Auflagestück längsverschiebbar angeordnet ist, welches eine zur ersten Spannfläche im wesentlichen parallele zweite Spannfläche aufweist, sowie mit einem als vom Auflagestück gesondertes Teil ausgebildeten Tragbügel, welcher mit einer Führungsöffnung auf der Gleitschiene längsverschiebbar angeordnet und dieser gegenüber insbesondere durch Verkanten festlegbar ist, und mit einer gegen die vom Festbügel abgewandte Seite des Auflagestücks anlegbaren, in einer Gewindebohrung des Tragbügels gehaltenen Gewindespindel zum Festspannen eines Werkstücks zwischen der ersten und der zweiten Spannfläche.

- Bei einer bekannten Schraubzwinge dieser Art (DE-PS 1 205 469) ist das Auflagestück als verhältnismässig dünne Platte ausgebildet, die sich mit ihrem von der Gleitschiene abgewandten Ende über eine Art Kugelgelenk auf der Gewindespindel und unmittelbar neben der Gleitschiene auf einem Vorsprung des Tragbügels abstützt. Beim Spannen eines Werkstücks mit zueinander parallelen Flächen biegt sich dann zwar der Tragbügel durch, die Spannflächen der Schraubzwinge können sich jedoch satt gegen die Werkstückflächen anlegen und bleiben infolgedessen parallel zueinander. Hinzuzufügen ist noch, dass die Ausnehmung des Auflagestücks als einfacher Durchbruch in der erwähnten Platte ausgebildet ist, der die Funktion einer Parallelführung nicht übernehmen kann. Auch besteht die Gefahr, dass sich das plattenartige Auflagestück beim Anziehen der Gewindespindel im Zuge des Spannens eines Werkstücks an der Gleitschiene verkanten kann, was eine Durchbiegung des Auflagestücks im Zuge des weiteren Spannens zur Folge hätte. Für die bekannte Konstruktion charakteristisch ist jedenfalls, dass die von dem Auflagestück gebildete Spannfläche durch die Gewindespindel und den Tragbügel bzw. dessen Vorsprung positioniert wird, wenn dies nicht durch die benachbarte Werkstückfläche geschieht.

- Der Erfindung lag die Aufgabe zugrunde, eine Schraubzwinge der eingangs erwähnten Art zu schaffen, bei der sich stets ein bestimmter und vorzugsweise ein rechter Winkel zwischen zweiter Spannfläche und Gleitschiene gewährleisten lässt. Diese Aufgabe wird erfindungsgemäss dadurch gelöst, dass das Auflagestück mindestens zwei Ausrichtglieder aufweist, die, in Längsrichtung der Gleitschiene gesehen, im Abstand voneinander angeordnet und jeweils einer der Längskanten der Gleitschiene benachbart und derart ausgebildet sind, dass sie beim Spannen eines Werkstücks an diese Längskanten anpressbar, jedoch längs dieser Längskanten verschiebbar sind. Die Ausrichtglieder gewährleisten also eine durch ihre Anordnung im Auflagestück vorbestimmte wihkelmässige Ausrichtung des Auflagestücks relativ zur Gleitschiene, und zwar auch während des Anziehens der Gewindespindel und bei Werkstükken, deren zu spannende Flächen nicht parallel zueinander sind, da sichergestellt ist, dass sich das Auflagestück auch während des Spannvorgangs in Richtung auf den Festbügel vorschieben lässt und da sich das Auflagestück ausser auf der Gewindespindel nicht auf dem Tragbügel abstützt, welcher sich beim Verkanten an der Gleitschiene durchbiegt. Mit der erfindungsgemässen Schraubzwinge kann also mit Bezug auf die Gleitschiene auch stets rechtwinklig gespannt werden, und die hierzu notwendige exakte Führung des Auflagestücks an der Gleitschiene wurde technisch besonders einfach und zuverlässig gestaltet.

- Bei Schraubzwingen ist es an sich bekannt (GB-PS 1 428 381, Fig. 2) einen mit einer Ausnehmung auf einer Gleitschiene längsverschiebbar angeordneten, in einer Gewindebohrung eine Schraubspindel mit Druckkappe haltenden Gleitbügel im Bereich der Ausnehmung mit zylindrischen Stiften zu versehen, die, in Längsrichtung der Gleitschiene gesehen, im Abstand voneinander angeordnet und jeweils eine der Längskanten der Gleitschiene benachbart und derart ausgebildet sind, dass sie sich beim Spannen eines Werkstücks an diese Längskanten anpressen, dadurch jedoch ein Fixieren des Gleitbügels relativ zur Gleitschiene bewirken. Auch bei dieser bekannten Schraubzwinge ändert sich also die winkelmässige Orientierung des Gleitbügels relativ zur Gleitschiene im Zuge des Spannens eines Werkstücks.

- Um die erfindungsgemässe Schraubzwinge an einem Werkstück rasch spannbereit machen zu können, empfiehlt es sich, die Konstruktion so zu gestalten, dass der Tragbügel zwischen den Ausrichtgliedern auf der Gleitschiene gehalten ist, so dass beim Heranschieben des Auflagestücks an das zu spannende Werkstück gleichzeitig auch der Tragbügel und damit die Gewindespindel mitgenommen wird.

- Um das Auflagestück auch in losem Zustand längs der Gleitschiene exakt zu führen, ist es empfehlenswert, den Ausrichtgliedern jeweils ein weiteres, an die gegenüberliegende Längskante der Gleitschiene anlegbares Ausrichtglied zuzuordnen.

- Um das Auflagestück trotz exakter Führung möglichst leicht längs der Gleitschiene verschieben zu können, empfiehlt es sich ferner, die Ausrichtglieder im Querschnitt kreiszylindrisch auszubilden und so anzuordnen, dass sie sich mit ihrer Achse quer zur benachbarten Längskante der Gleitschiene erstrecken. Es findet dann nur eine Linienberührung zwischen den Ausrichtgliedern und der Gleitschiene statt, wodurch die Reibung auf ein Minimum beschränkt wird. Noch vorteilhafter ist es, wenn die Ausrichtglieder durch hohlzylindrische Rollen gebildet werden, die auf im Auflagestück gehaltenen zylindrischen Lagerstiften gelagert sind.

- Um dem Auflagestück auf billigste Art und Weise die notwendige Steifigkeit zu verleihen, weist es bei einer bevorzugten Ausführungsform der erfindungsgemässen Schraubzwinge einen Tragkörper auf, der durch ein zwei im Parallelabstand voneinander angeordnete Schenkel aufweisendes,einstückiges Blech-Stanzbiegeteil gebildet wird, zwischen dessen Schenkeln sich die Gleitschiene hindurcherstreckt und die Ausrichtglieder angeordnet sind. In diesem Fall empfiehlt es sich ferner, den Tragkörper innerhalb eines die ebene, zweite Spannfläche bildenden Gehäuses aus Kunstoff anzuordnen, das mindestens am vorderen Stirnende des Auflagestücks geschlossen ist. Ein solches Kunststoffgehäuse lässt sich billig herstellen und gewährleistet eine ansprechende und exakte Aussenform des Auflagestücks. Nach einem weiteren vorteilhaften Merkmal der Erfindung werden dann die Schenkel des Tragkörpers mindestens in einem Bereich zwischen dessen Vorderende und der Gleitschiene durch einen Verbindungssteg miteinander starr verbunden, und die Spannfläche des Kunststoffgehäuses wird teilweise in Längsrichtung geschlitzt und letzteres so ausgebildet, dass es sich auf den Tragkörper in dessen Längsrichtung aufschieben lässt, wobei der Schlitz über einen Bereich zu einer Ausnehmung erweitert ist, die mit ihren seitlichen Randteilen an den Flachseiten der Gleitschiene anliegt. Diese Konstruktion ermöglicht eine besonders einfache Montage des Kunststoffgehäuses, wobei der die beiden Schenkel des Tragkörpers verbindende Steg zugleich zur Verankerung des Kunststoffgehäuses herangezogen werden kann, wozu dieser Verbindungssteg seitlich von Ansätzen des Kunststoffgehäuses übergriffen wird. Ferner übernimmt das Kunststoffgehäuse bis zu einem gewissen Grad auch die Funktion einer Führung des Auflagestücks an der Gleitschiene, indem der erwähnte Schlitz über einen gewissen Bereich zu einer die Gleitschiene passend aufnehmenden Ausnehmungen erweitert ist. Dadurch kann darauf verzichtet werden, die Schenkel desTragkörpers zugleich auch für eine um die Längsachse des Auflagestücks kippstabile Führung auf der Gleitschiene zu verwenden.

- Werden die die Ausrichtglieder bildenden hohlzylindrischen Rollen abnehmbar auf Lagerstiften angeordnet, so wird einerseits eine Austauschbarkeit der Ausrichtglieder ermöglicht, und andererseits lässt sich durch Abnehmen der Rollen das Auflagestück an der Gleitschiene auch kippfähig anordnen, um Werkstücke an zueinander nicht parallelen Flächen spannen zu können.

- Weitere, vorteilhafte Ausbildungen bevorzugter Ausführungsformen der erfindungsgemässen Schraubzwinge ergeben sich aus den weiteren Unteransprüchen.

- Im folgenden soll die Erfindung anhand bevorzugter Ausführungsformen der erfindungsgemässen Schraubzwinge im einzelnen erläutert werden, und zwar in Verbindung mit der beiliegenden Zeichnung, in der diese Ausführungsformen dargestellt worden sind; in der Zeichnung zeigen:

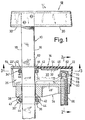

- Fig. 1 eine Seitenansicht eines ersten Ausführungsbeispiels einer Schraubzwinge, wobei das Auflagestück und der Tragbügel im Längsschnitt dargestellt sind,

- Fig. 2 einen Querschnitt durch die aus Auflagestück und Tragbügel gebildete Baueinheit entlang der Linie 2-2 der Fig. 1,

- Fig. 3 einen Horizontalschnitt durch das Auflagestück entlang der Linie 3-3 der Fig. 1.

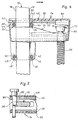

- Fig. 4 einen Längsschnitt eines weiteren Ausführungsbeispieles eines Auflagestückes, in welches ein Tragbügel integriert ist.

- Fig. 5 einen Teilschnitt durch das Auflagestück der Schraubzwingen zur Veranschaulichung einer Konstruktionsvariante seiner Ausrichtglieder.

- Mit 10 ist als Ganzes eine aus Stahl bestehende Gleitschiene der Schraubzwinge bezeichnet, an deren gemäss Fig. 1 oberem Ende ein Festbügel 12 vorgesehen ist. Diesem Festbügel ist ein als Ganzes mit 14 bezeichnetes, auf der Gleitschiene verschiebbar angeordnetes Auflagestück zugeordnet. Festbügel und Auflagestück weisen jeweils den Längskanten 16, 18 der Gleitschiene benachbarte Spannflächen 20, 20' bzw. 22, 22', auf, wobei die Länge der Spannflächen 20', 22' wesentlich kleiner ist als die Länge der Spannflä- chen 20, 22.

- 24 bezeichnet als Ganzes einen Tragbügel, der, gemäss Fig. 1, an der dem Festbügel abgekehrten Seite des Auflagestückes 14 vorgesehen und auf der Gleitschiene 10 verschiebbar und durch Verkanten feststellbar ist.

- Das Auflagestück 14 besitzt einen durch ein umgeformtes Blechstanzteil gebildeten Tragkörper 26, der zwei im Parallelabstand voneinander angeordnete Schenkel 28, 30 besitzt, die durch einen Verbindungssteg 32 starr miteinander verbunden sind.

- Die Gleitschiene erstreckt sich im hinteren Bereich des Auflagestückes ungefähr in der Mitte der Schenkel durch den Tragkörper hindurch und dessen Verbindungssteg befindet sich sowohl im Abstand vom Vorderende der Schenkel 28, 30 als auch in geringem Abstand von der Gleitschiene 10.

- Die Führung des Auflagestückes 14 auf der Gleitschiene ist derart ausgebildet, dass dessen Spannflächen 22, 22', in jeder Phase einer Verstellbewegung und beim Spannen eines Werkstückes mit Bezug auf die Gleitschiene sich im wesentlichen im rechten Winkel befinden. Dies kann durch mindestens zwei Ausrichtglieder bewerkstelligt sein, die innerhalb des Tragkörpers 26, d.h. zwischen dessen Schenkeln 28, 30 derart angeordnet sind, dass sie sich beim Spannen eines Werkstückes unter Druck an die Längskanten 16, 18 der Gleitschienen anlegen. Dies wäre der Fall, wenn eines der Ausrichtglieder 34, gemäss Fig. 1, im oberen Bereich des Tragkörpers ungefähr zwischen Gleitschiene und Verbindungssteg 32 und das andere mit 36 bezeichnete Ausrichtglied, in Längsrichtung der Gleitschiene 10 gesehen, im Abstand hiervon angeordnet und an der gegenüberliegenden Längskante 8 der Gleitschiene anliegen würde.

- Beim gezeigten Ausführungsbeispiel ist diesen Ausrichtgliedern in der gleichen Ebene, jedoch an der gegenüberliegenden Längskante der Gleitschiene ein weiteres Ausrichtglied 34' bzw. 36', zugeordnet, die alle an den Schienenlängskanten anliegen.

- Wie aus Fig. 1 ersichtlich ist, ist hierbei der Abstand zwischen dem oberen und dem unteren Paar von Ausrichtgliedern relativ gross gewählt, um möglichst günstige Verhältnisse bezüglich der erforderlichen Kraftaufnahme zu erzielen. Zu diesem Zweck sind die Schenkel 28, 30 des Tragkörpers 26 im Bereich der Gleitschiene mit jeweils einem sich gemäss Fig. 1 nach unten erstreckenden Ansatz 38 ausgestattet,zwischen denen die Ausrichtglieder 36, 36' gehalten sind.

- Die Ausrichtglieder sind beispielsweise durch hohlzylindrische Rollen 42 gebildet, die auf zwischen den Schenkeln des Tragkörpers gehaltenen zylindrischen Lagerstiften 44 drehbar gelagert sind. Somit besteht zwischen den Ausrichtgliedern und den Längskanten der Gleitschiene lediglich linienförmige Berührung und damit ein Minimum an Reibung. Es ist aber auch eine andere Ausführungsform denkbar, und eine solche wird weiter unten anhand der Fig. 5 erläutert.

- Der Tragkörper 26 befindet sich innerhalb eines Kunststoffgehäuses, das als Ganzes mit 46 bezeichnet ist. Dieses ist im Querschnitt U-förmig, wobei dessen seitlichen Schenkel 48, 50 die Schenkel des Tragkörpers von der Aussenseite her abdecken und mit einem verdickten Teilstück 48' bzw. 50', auch die Schenkelunterkanten umgreifen.

- Der die seitlichen Schenkel 48, 50 miteinander verbindende Verbindungssteg 54 des Kunststoffgehäuses bildet an seiner Aussenseite die Spannflächen 22, 22'. Das Kunststoffgehäuse weist die maximale Höhe der Tragkörperschenkel 28, 30 auf und deckt vorzugsweise die unteren Ansätze 38, 40 der Schenkel 28, 30 des Tragkörpers an deren Aussenseite ab, so dass die Ansätze 38, 40 nicht im Blickfeld sind.

- An seinem Vorderende ist das Kunststoffgehäuse durch eine Stirnwand 60 verschlossen. Es übernimmt die Führung des Auflagestückes 14 in der Weise, dass dieses auf der Gleitschiene um dessen Längsachse im wesentlichen kippstabil geführt ist. Zu diesem Zweck übernimmt eine im Verbindungssteg 54 vorgesehene, von der Gleitschiene durchdrungene Öffnung 62 Führungsfunktion, weshalb diese an den Flachseiten der Gleitschiene eng anliegt. Im Bereich der Spannfläche 22' verjüngt sich diese Öffnung zu einem Schlitz 64, der vom Stirnende des Kunststoffgehäuses aus zugänglich ist.

- Zum Zwecke der Montage des Kunststoffgehäuses ist dieses gemäss Fig. 1 vom vorderen bzw. rechten Stirnende des Tragkörpers aus auf diesen so lange aufzuschieben, bis die Stirnwand 60 an dem gemäss Fig. 1 rechten Stirnende der Schenkel 28, 30 zur Anlage kommt.

- Zum Spannen eines Werkstückes zwischen Festbügel und Auflagestück dient eine im Tragbügel 24 an dessen Vorderende geführte Gewindespindel 66, die mit einem Kugelkopf 68 in einer Pfanne 70 eines Druckübertragungsstückes 72 drehbar gehalten ist. Das Druckübertragungsstück besteht beispielsweise aus einem Formkörper aus Stahl, der mittels einander gegenüberliegenden Haltestegen 74, 76 in vom Vorderende der Tragkörperschenkel 28, 30 zugänglichen Schlitzen 78 bzw. 80 gehalten ist. 82 bezeichnet sich in Richtung des Druckübertragungsstückes erstreckende und an dessen Oberseite anliegende Abstützstege, die an den Verbindungssteg 54 des Kunststoffgehäuses 46 angeformt sind.

- Der Tragbügel 24 ist beim gezeigten Ausführungsbeispiel zwischen den beiden Paaren von Ausrichtgliedern 34, 34', 36, 36' auf der Gleitschiene verschiebbar geführt und in seiner Breite so dimensioniert, dass er zwischen die Schenkel des Kunststoffgehäuses einzugreifen vermag. Tragbügel und Auflagestück bilden somit gewissermassen eine Baueinheit, wobei die erforderliche Reaktionskraft beim Spannen eines Werkstükkes allein durch den Tragbügel erzeugt wird, in dem dieser beim Anziehen der Gewindespindel 66 sich mit seiner Führung auf der Gleitschiene verkantet.

- Der Abstand der beiden Paare von Ausrichtgliedern 34 bis 36 kann auch nur so gross gewählt sein, dass die Anordnung des Tragbügels 24 unterhalb des unteren Paares der Ausrichtglieder auf der Gleitschiene vorzusehen ist.

- Der wesentliche Unterschied der in Fig. 4 gezeigten Kontruktionsvariante besteht im Vergleich zur Anordnung des Auflagestückes 14 und des Tragbügels 24 der Fig. 1 darin, dass sich letzterer im wesentlichen über seine gesamte Höhe zwischen den beiden Schenkeln 28, 30 des Auflagestückes 14 befindet, so dass der Tragbügel als gesondertes Bauteil praktisch nicht mehr zu sehen ist.

- Die Teile 14 und 24 laufen demgemäss platzsparend ineinander und stützen und decken sich gegenseitig ab. Auflagestück und Tragbügel sind somit in das umhüllende Kunststoffgehäuse 46 einschiebbar und werden in diesem insbesondere durch die Lagerstifte 44 gehalten.

- Die Lagerstifte können z.B. exzentrisch ausgeführt sein, so dass durch Verdrehen die Rollen 42 von der Gleitschiene abgehoben werden können, um ein Kippen des Auflagestückes 14 und damit auch ein Spannen von Werkstücken mit schrägen Anlageflächen zu ermöglichen.

- Die Bauart mit Rollen 42 als Ausrichtglieder erlaubt ausserdem auf einfachste Weise auch die Herstellung einer Schraubzwinge, deren Abstützglied sich schrägen Anlageflächen von Werkstükken anpasst, wenn bei deren Montage auf die Anordnung der Rollen 42 auf dem Lagerstift 44 verzichtet wird. Die Grundkonzeption der erfindungsgemässen Schraubzwingenkonstruktion erlaubt somit auch die Herstellung sowohl von ausschliesslich parallel spannenden als auch von ausschliesslich sich an schräge Werkstückflächen anpassenden Schraubzwingen.

- Ein weiterer Unterschied zur Bauart nach Fig. 1 besteht darin, dass der die Schenkel 28, 30 des Tragkörpers 26 miteinander verbindende Verbindungssteg 32 sich bis zum gemäss Fig. 4 rechten Stirnende des Tragkörpers erstreckt und dadurch eine besonders stabile Konstruktion erreicht wird, die es ermöglicht, Werkstücke zuverlässig auch zwischen relativ schmalen Bereichen der Spannflächen von Festbügel und Auflagestück zu spannen, die sich benachbart zu den Flachseiten der Gleitschiene 10 befinden. Hierbei kann die Gleitschiene ausserdem sowohl als Werkstückanlage als auch als Lineal dienen.

- Fig. 5 zeigt eine weitere mögliche Ausführungsform von Ausrichtgliedern zur Parallelführung des Auflagestückes 14. Dieses sieht vor, dass die mit 90 bezeichneten Ausrichtglieder eine ebene Anlagefläche 92 aufweisen und im Auflagestück 14 axial verschiebbar, jedoch verdrehbar angeordnet sind, was beispielsweise durch eine vielkantige, insbesondere rechteckförmige Querschnittsform bewerkstelligt werden kann.

- In der einen, in Fig. 5 gezeigten Einstellage der Ausrichtglieder, die durch eine Kugelraste 94 festgelegt ist, steht die Anlagefläche 92 reibungsschlüssig in Berührung mit der benachbarten Längskante der Gleitschiene 10, so dass die Spannfläche 22 des Auflagestückes 14 parallel zur Spannfläche 20 des Festbügels 12 ausgerichtet ist, während nach axialem Verstellen der Ausrichtglieder, gemäss Fig. 5 nach rechts, diese mit der Gleitschiene ausser Berührung kommen, so dass das Auflagestück 14 abkippen kann, um Werkstükke spannen zu können, deren am Festbügel und Auflagestück anliegenden Flächen zueinander nicht parallel sind.

Claims (16)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT79103892T ATE4632T1 (de) | 1978-10-14 | 1979-10-10 | Schraubzwinge. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE2844838 | 1978-10-14 | ||

| DE19782844838 DE2844838A1 (de) | 1978-10-14 | 1978-10-14 | Schraubzwinge |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0010260A2 EP0010260A2 (de) | 1980-04-30 |

| EP0010260A3 EP0010260A3 (en) | 1980-05-14 |

| EP0010260B1 true EP0010260B1 (de) | 1983-04-27 |

Family

ID=6052208

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP79103892A Expired EP0010260B1 (de) | 1978-10-14 | 1979-10-10 | Schraubzwinge |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0010260B1 (de) |

| AT (1) | ATE4632T1 (de) |

| DE (2) | DE2844838A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6957808B2 (en) | 2001-11-13 | 2005-10-25 | Wmh Tool Group, Inc. | Apparatus for securing a workpiece |

| US7798478B2 (en) | 2004-02-23 | 2010-09-21 | Walter Meier (Manufacturing) Inc. | Parallel clamp and accessories therefor |

| DE10158005B4 (de) * | 2001-11-22 | 2016-05-19 | Bessey Tool Gmbh & Co. Kg | Bügelzwinge |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3128023A1 (de) * | 1981-07-16 | 1983-02-03 | Bessey & Sohn Gmbh & Co, 7000 Stuttgart | "schraubzwinge" |

| DE3700955A1 (de) * | 1986-01-17 | 1987-07-23 | Bessey & Sohn | Beilageschiene |

| DE8615005U1 (de) * | 1986-06-04 | 1986-07-24 | Bessey & Sohn GmbH & Co, 7120 Bietigheim-Bissingen | Schraubzwinge |

| AUPN034394A0 (en) * | 1994-12-30 | 1995-01-27 | Matthews, Norman Leslie | Clamping device |

| DE19546048C2 (de) * | 1995-12-09 | 1999-07-08 | Gross & Froelich | Schraubzwinge |

| DE102007039841B3 (de) * | 2007-08-16 | 2008-09-18 | Bessey Tool Gmbh & Co. Kg | Zwinge und Verfahren zur Herstellung einer Zwinge |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH293210A (it) * | 1951-09-12 | 1953-09-15 | Uffireco S A | Morsetto a mano senza vite di serraggio. |

| GB1428381A (en) * | 1972-04-26 | 1976-03-17 | Harley A N | Clamping device |

-

1978

- 1978-10-14 DE DE19782844838 patent/DE2844838A1/de not_active Withdrawn

-

1979

- 1979-10-10 DE DE7979103892T patent/DE2965293D1/de not_active Expired

- 1979-10-10 AT AT79103892T patent/ATE4632T1/de not_active IP Right Cessation

- 1979-10-10 EP EP79103892A patent/EP0010260B1/de not_active Expired

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6957808B2 (en) | 2001-11-13 | 2005-10-25 | Wmh Tool Group, Inc. | Apparatus for securing a workpiece |

| DE10158005B4 (de) * | 2001-11-22 | 2016-05-19 | Bessey Tool Gmbh & Co. Kg | Bügelzwinge |

| US7798478B2 (en) | 2004-02-23 | 2010-09-21 | Walter Meier (Manufacturing) Inc. | Parallel clamp and accessories therefor |

| US8282088B2 (en) | 2004-02-23 | 2012-10-09 | Walter Meier (Manufacturing) Inc. | Parallel clamp and accessories therefor |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0010260A2 (de) | 1980-04-30 |

| DE2965293D1 (en) | 1983-06-01 |

| EP0010260A3 (en) | 1980-05-14 |

| DE2844838A1 (de) | 1980-04-24 |

| ATE4632T1 (de) | 1983-09-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0229836B1 (de) | Werkzeug für spanabhebende bearbeitung | |

| DE4236049A1 (de) | C-förmige Zwinge | |

| CH657190A5 (de) | Klemmvorrichtung zum loesbaren verbinden zweier profilstuecke. | |

| DE2630763B2 (de) | Haltevorrichtung für teleskopartig ineinander verschiebbare Stangen mit ähnlichem Querschnitt | |

| DE4428310A1 (de) | Befestigungsvorrichtung für ein Werkzeug oder Werkstück | |

| DE1299196B (de) | Werkzeughalter | |

| DE2533019C2 (de) | Vorrichtung zur ausrichtbaren Halterung eines Lagers an einer ebenen Tragfläche | |

| EP0010260B1 (de) | Schraubzwinge | |

| CH659613A5 (de) | Befestigungskloben. | |

| DE29915435U1 (de) | Trägerklemme | |

| DE102015118505B4 (de) | Befestigungsvorrichtung | |

| DE3871807T2 (de) | Scharnier. | |

| DE10212343A1 (de) | Schlittensystem | |

| AT520767B1 (de) | Anordnung aus einem Auflagesteg für einen Schubladenboden und einer Haltevorrichtung | |

| EP0107005A1 (de) | Halterung zur Befestigung eines Arbeitswerkzeuges, insbesondere zur Befestigung eines Arbeitswerkzeuges eines Bodenbearbeitungsgerätes | |

| DE3135881C1 (de) | Spannzwinge | |

| DE19909283A1 (de) | Verfahren zur Befestigung von Sitzschienen | |

| DE2613673A1 (de) | Spannvorrichtung | |

| DE2843778C3 (de) | Bohrwerkzeug | |

| DE102004041745A1 (de) | Gleitführungssystem | |

| CH651358A5 (de) | Vorrichtung zur befestigung eines laenglichen teils an einem maschinen- oder geraeteteil. | |

| DE4328107C1 (de) | Haltebacke für eine Rohrhalterung | |

| DE2748028C2 (de) | Schnellverstellzirkel | |

| DE1609301C3 (de) | Abdeckvorrichtung für Dehnungsfugen | |

| DE19911798A1 (de) | Libellenbefestigung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT CH DE FR IT NL SE |

|

| AK | Designated contracting states |

Designated state(s): AT CH DE FR IT NL SE |

|

| 17P | Request for examination filed | ||

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): AT CH DE FR IT NL SE |

|

| REF | Corresponds to: |

Ref document number: 3141 Country of ref document: AT Date of ref document: 19830515 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 2965293 Country of ref document: DE Date of ref document: 19830601 |

|

| ET | Fr: translation filed | ||

| PUAC | Information related to the publication of a b1 document modified or deleted |

Free format text: ORIGINAL CODE: 0009299EPPU |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| DB1 | Publication of patent cancelled | ||

| AK | Designated contracting states |

Designated state(s): AT CH DE FR IT NL SE |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19830914 Year of fee payment: 5 |

|

| REF | Corresponds to: |

Ref document number: 4632 Country of ref document: AT Date of ref document: 19830915 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19841231 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19850501 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19851011 |

|

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19941006 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19941014 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19941018 Year of fee payment: 16 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 79103892.0 Effective date: 19860730 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19951010 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Effective date: 19951031 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19960628 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19971125 Year of fee payment: 19 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990803 |