CN211804275U - 一种接线盒前道组装装置 - Google Patents

一种接线盒前道组装装置 Download PDFInfo

- Publication number

- CN211804275U CN211804275U CN201922092313.5U CN201922092313U CN211804275U CN 211804275 U CN211804275 U CN 211804275U CN 201922092313 U CN201922092313 U CN 201922092313U CN 211804275 U CN211804275 U CN 211804275U

- Authority

- CN

- China

- Prior art keywords

- copper sheet

- plate

- diode

- cylinder

- fixed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Supply And Installment Of Electrical Components (AREA)

Abstract

一种接线盒前道组装装置,包括:传送模组、移动升降模组、盒体上料模组、左铜片上料模组、右铜片上料模组、铜片冷压模组、二极管上料模组、自动出锡焊台;将盒体上料、铜片上料及安装、铜片冷压定位、二极管切割管脚、二极管上料、上锡丝等操作集合到一个完整的装置中,完成接线盒中零部件的自动化组装,无需人工参与,大大提高前道组装效率、组装合格率,所述接线盒前道组装装置结构复杂,占用空间小、结构紧凑。

Description

技术领域

本实用新型涉及光伏发电接线盒组装技术领域,具体为一种接线盒前道组装装置。

背景技术

太阳能接线盒是太阳能电池方阵、太阳能充电控制装置之间的连接装置,其主要作用是连接和保护太阳能光伏组件,将太阳能电池产生的电力与外部线路连接,传导光伏组件所产生的电流。接线盒包括整体式接线盒、分体式接线盒,以三分体接线盒为例,单个接线盒一般由盒盖、盒体、接线端子、二极管、连接线、连接器、铜片导体完成几大部分组成,接线盒中各部件的组装需要经过多道工序,通常分为前道组装工序、后道组装工序,其中接线盒的前道组装包括盒体中左、右铜片导体、二极管的组装等,一个接线盒中往往包括2个或以上的铜片导体,传统的人工安装大大拖慢组装速度及组装合格率,对工人的熟练度依赖性较高;现有技术中的接线盒前道组装装置结构复杂,占用空间较大,所以亟待一种新型连接器组装装置解决上述技术问题。

实用新型内容

一种接线盒前道组装装置,包括:传送模组、移动升降模组、盒体上料模组、左铜片上料模组、右铜片上料模组、二极管上料模组、自动出锡焊台;

所述传送模组包括X轴动力组件、Y轴动力组件,所述X轴动力组件包括伺服电机、丝杆、传送固定板、X轴滑轨,所述Y轴动力组件包括朝向Y轴方向摆放的滑台气缸、推料杆、传送台面,所述伺服电机通过连接板固定在传送固定板下板面,所述丝杆通过丝杆固定板固定且丝杆两端通过滚动轴承座实现滚动无摩擦式固定连接,所述丝杆固定板与传送固定板下板面固定,所述并列设置的伺服电机输出轴、丝杆端部均安装有齿轮且两齿轮通过链条传动,所述丝杆上套接的丝杆螺母通过中间连接板与X轴滑轨固定连接,所述传送固定板与滑台气缸的滑块固定连接,所述滑台气缸的缸体通过中空铝挤件固定在工作台面上方高度,所述多个推料杆等间距式固定在X轴滑轨的底端,所述传送台面通过中空铝挤件固定在工作台面上方且平行于X轴方向摆放,所述推料杆置于所述传送台面上板面且不与板面接触;

所述移动升降模组由中空铝挤件固定在工作台面上的连接板、横向滑轨滑块组件、升降气缸、平推气缸,所述连接板的端面连接有平推气缸,所述平推气缸的动力输出轴穿过连接板且与横向滑轨滑块组件中的滑块固定,所述升降气缸的缸体与滑块板面固定;

所述盒体上料组件包括振动盘、与振动盘出口连接的直振轨道、旋转气缸、平行开闭形夹爪气缸,所述旋转气缸的缸体与所述升降气缸的动力输出轴固定连接,所述平行开闭形夹爪气缸的缸体与所述旋转气缸的旋转输出端连接,直振轨道一侧设置有光纤感应器且所述直振轨道的出口端高度与所述传送台面的高度平齐;

所述左铜片上料模组包括振动盘、与振动盘出口连接的直振轨道、真空吸嘴,所述真空吸嘴与真空发生器管道连接,此工位的工作台面通过中空铝挤件安装有移动升降模组,所述真空吸嘴通过连接板与此工位的移动升降模组中升降气缸的动力输出轴固定;

所述右铜片上料模组位于左铜片上料模组的传送方向后方,所述右铜片上料模组的结构与左铜片上料模组相同;

所述二极管上料模组包括二极管切料装置、二极管夹取装置,所述二极管切料装置将两端管脚连接的卷料进行管脚切料;此工位设置有移动升降模组,所述二极管夹取装置与移动升降模组中的升降气缸的动力输出轴固定连接,二极管夹取装置将单个二极管夹取并放置到盒体中的二极管安装位置;

所述二极管上料模组的传送方向后方依次设置有四个自动出锡焊台,所述自动出锡焊台用于盒体中四个位置的锡丝焊接,所述四个需焊接锡丝的位置分别为二极管一端管脚与左铜片接触焊接、二极管另一端管脚与右铜片接触焊接、左铜片的储锡槽加锡丝、右铜片的储锡槽加锡丝。

优选的,所述接线盒前道组装装置,左铜片上料模组还包括铜片定位块,所述铜片定位块的上板面设置有与该铜片形状对应的仿形腔、与该铜片安装孔位置对应的定位销。

优选的,所述接线盒前道组装装置,左铜片上料模组包括两个真空吸嘴,所述两个真空吸嘴分别固定在与移动升降模组中升降气缸动力输出轴固定的连接板两端,所述两个真空吸嘴之间的距离等于直振轨道出口与铜片定位块之间的距离,亦等于铜片定位块与传送台面中此工位处的盒体间的距离。

优选的,所述接线盒前道组装装置,左铜片上料模组中直振轨道、铜片定位块、传送台面上的盒体处于同一作用高度。

优选的,所述接线盒前道组装装置,在右铜片上料模组、二极管上料模组两个工位之间增设有铜片冷压模组,所述铜片冷压模组包括升降气缸、气缸固定板、升降板、冷压板固定板、冷压板、直线轴承,所述升降气缸与气缸固定板固定且所述气缸固定板通过连接柱固定在工作台面的上板面且横跨X轴滑轨,所述升降板与正上方的气缸固定板通过直线轴承可升降式固定连接,所述升降气缸的动力输出轴与升降板垂直板面固定,所述冷压板固定板的中心位置加工有冷压板安装孔且与升降板下板面固定连接,所述冷压板上端插入冷压板安装孔中与冷压板固定板固定连接,所述冷压板的下板面设置有与左铜片与盒体安装腔对应的仿形腔或右铜片与盒体安装腔对应的仿形腔。

优选的,所述接线盒前道组装装置,所述铜片冷压模组还包括推料板,所述推料板通过中空铝挤件固定在X轴滑轨上方,所述推料板加工有冷压板过孔,冷压过程中,冷压板穿过冷压板过孔进行冷压操作,推料板中的冷压板过孔仅允许冷压板通过。

优选的,所述接线盒前道组装装置,所述二极管上料模组中的二极管切料装置包括电机、第一固定板、第二固定板、上料轮、切刀组件,所述第一固定板、第二固定板对称放置且通过连接杆固定,所述上料轮包括第一安装轴、上料齿轮,所述上料齿轮插装在第一安装轴上,所述上料齿轮设置有两排间距式齿轮,所述第一安装轴的两端部分别穿过第一固定板、第二固定板板面并通过滚动轴承与两个固定板实现无摩擦式滚动连接,所述电机的动力输出轴与第一安装轴的端部通过联轴器连接,所述切刀组件包括第二安装轴、切刀、螺帽,所述第二安装轴从端部向内依次对称设置有固定段、螺纹段、光滑段,所述第二安装轴两端的固定段与两侧的第一固定板、第二固定板板面垂直固定,所述两个切刀对称套接在第二安装轴的光滑段,所述螺帽螺接在第二安装轴的螺纹段将切刀的位置固定,所述切刀的外缘刀刃与所述上料齿轮的齿轮外板面邻接。

优选的,所述接线盒前道组装装置,所述上料轮中的上料齿轮包括互相分离的第一上料轮、第二上料轮,所述第一上料轮、第二上料轮分别通过键槽组件或/和侧面螺丝套接固定在第一安装轴外侧。

优选的,所述接线盒前道组装装置,所述二极管上料模组中的二极管夹取装置包括平行开闭形夹爪气缸、真空吸嘴、二极管定位气缸、二极管放置板,所述平行开闭形夹爪气缸、真空吸嘴分别位于连接板两端,所述连接板与此工位处的移动升降模组中升降气缸的动力输出轴固定连接,所述位于上料轮两排齿轮之间上方的平行开闭形夹爪气缸的两个夹爪分别为板面夹爪、弧形面夹爪,所述二极管定位气缸的缸体通过中空铝挤件固定连接,所述二极管定位气缸为平行开闭形夹爪气缸且两夹爪的上板面加工有V形凹槽面、所述二极管放置板固定在两夹爪之间的位置,所述V形凹槽面的朝向与盒体内二极管安装位置的摆向相同,平行开闭形夹爪气缸、真空吸嘴中的间距等于二极管定位气缸与盒体的间距。

附图说明:

下面结合附图对具体实施方式作进一步的说明,其中:

图1是本实用新型涉及的接线盒前道组装装置整体结构示意图;

图2是本实用新型涉及的接线盒前道组装装置部分结构示意图;

图3是本实用新型涉及的传送模组、铜片冷压模组的结构示意图;

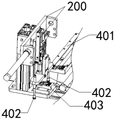

图4是本实用新型涉及的移动升降模组、盒体上料模组的结构示意图;

图5是本实用新型涉及的左铜片上料模组的结构示意图;

图6是本实用新型涉及的铜片冷压模组的结构示意图;

图7是本实用新型涉及的二极管上料模组的结构示意图;

图8是本实用新型涉及的二极管切料装置整体结构示意图;

图9是本实用新型涉及的二极管切料装置部分结构示意图;

编号对应的具体结构如下:

传送模组100,伺服电机101,丝杆102,传送固定板103,X轴滑轨104,滑台气缸105,推料杆106,传送台面107,移动升降模组200,连接板201,滑轨滑块组件202,升降气缸203,平推气缸204,盒体上料模组300,直振轨道301,旋转气缸302,平行开闭形夹爪气缸303,左铜片上料模组400,直振轨道401,真空吸嘴402,铜片定位块403,右铜片上料模组500,铜片冷压模组600,升降气缸 601,气缸固定板602,升降板603,冷压板固定板604,冷压板605,直线轴承606,推料板607,冷压板过孔6071,二极管上料模组700,电机701,第一固定板702,第二固定板703,上料轮704,第一安装轴7041,第一上料轮7042,第二上料轮 7043,切刀组件705,第二安装轴7051,切刀7052,螺帽7053,平行开闭形夹爪气缸706,真空吸嘴707,二极管定位气缸708,V形凹槽面7081,二极管放置板 709,自动出锡焊台800,

如下具体实施方式将结合上述附图进一步说明本实用新型。

具体实施方式

具体实施案例1:

一种接线盒前道组装装置,包括:传送模组100、移动升降模组200、盒体上料模组300、左铜片上料模组400、右铜片上料模组500、二极管上料模组700、自动出锡焊台800;

所述传送模组100包括X轴动力组件、Y轴动力组件,所述X轴动力组件包括伺服电机101、丝杆102、传送固定板103、X轴滑轨104,所述Y轴动力组件包括朝向Y轴方向摆放的滑台气缸105、推料杆106、传送台面107,所述伺服电机101通过连接板固定在传送固定板103下板面,所述丝杆102通过丝杆固定板固定且丝杆102两端通过滚动轴承座实现滚动无摩擦式固定连接,所述丝杆固定板与传送固定板103下板面固定,所述并列设置的伺服电机101输出轴、丝杆102端部均安装有齿轮且两齿轮通过链条传动,所述丝杆102上套接的丝杆螺母通过中间连接板与X轴滑轨104固定连接,所述传送固定板103 与滑台气缸105的滑块固定连接,所述滑台气缸105的缸体通过中空铝挤件固定在工作台面上方高度,所述多个推料杆106等间距式固定在X轴滑轨104的底端,所述传送台面107通过中空铝挤件固定在工作台面上方且平行于X轴方向摆放,所述推料杆106置于所述传送台面107上板面且不与板面接触;(工作原理如下:伺服电机101带动丝杆102进而带动X轴滑轨104、滑台气缸105 沿X轴运动,滑台气缸105启动带动X轴动力组件沿Y轴方向运动,推料杆106 推动在传送台面107的盒体沿X轴向前运动)

所述移动升降模组200由中空铝挤件固定在工作台面上的连接板201、横向滑轨滑块组件202、升降气缸203、平推气缸204,所述连接板201的端面连接有平推气缸204,所述平推气缸204的动力输出轴穿过连接板201且与横向滑轨滑块组件202中的滑块固定,所述升降气缸204的缸体与滑块板面固定;

所述盒体上料组件300包括振动盘、与振动盘出口连接的直振轨道301、旋转气缸302、平行开闭形夹爪气缸303,所述旋转气缸302的缸体与所述升降气缸203的动力输出轴固定连接,所述平行开闭形夹爪气缸303的缸体与所述旋转气缸302的旋转输出端连接,直振轨道301一侧设置有光纤感应器且所述直振轨道301的出口端高度与所述传送台面107的高度平齐;(工作原理如下:盒体由振动盘、直振轨道301上料,光纤感应器感应到盒体反向后会将信息传送至控制器,控制器控制移动升降模组200升降抓取盒体时会控制旋转气缸302 转动将盒体调整为正确朝向并通过移动升降模组200平移将盒体放至传送模组 100的传送平面)

所述左铜片上料模组400包括振动盘、与振动盘出口连接的直振轨道401、真空吸嘴402,所述真空吸嘴402与真空发生器管道连接,此工位的工作台面通过中空铝挤件安装有移动升降模组200,所述真空吸嘴402通过连接板与此工位的移动升降模组200中升降气缸203的动力输出轴固定;

所述右铜片上料模组500位于左铜片上料模组400的传送方向后方,所述右铜片上料模组500的结构与左铜片上料模组400相同;

所述二极管上料模组700包括二极管切料装置、二极管夹取装置,所述二极管切料装置将两端管脚连接的卷料进行管脚切料,使单个的二极管一个个脱离开来;此工位设置有移动升降模组200,所述二极管夹取装置与移动升降模组200中的升降气缸203的动力输出轴固定连接,二极管夹取装置将单个二极管夹取并放置到盒体中的二极管安装位置;

所述二极管上料模组700的传送方向后方依次设置有四个自动出锡焊台 800,所述自动出锡焊台800用于盒体中四个位置的锡丝焊接,所述四个需焊接锡丝的位置分别为二极管一端管脚与左铜片接触焊接、二极管另一端管脚与右铜片接触焊接、左铜片的储锡槽加锡丝、右铜片的储锡槽加锡丝。(自动出锡焊台可选择快克品牌376D型号设备,当然也可根据具体需要选择其他设备)

进一步的,左铜片上料模组400还包括铜片定位块403,所述铜片定位块 403的上板面设置有与该铜片形状对应的仿形腔、与该铜片安装孔位置对应的定位销。(工作原理如下:真空吸嘴402在移动升降模组200作用下将铜片吸附并放置到铜片定位块403上板面的仿形腔中,通过该定位销对铜片安装孔的插装矫正,使稍微倾斜的铜片的摆放方向得以纠正,便于后续操作使用)

进一步的,左铜片上料模组400包括两个真空吸嘴402,所述两个真空吸嘴 402分别固定在与移动升降模组200中升降气缸203动力输出轴固定的连接板两端,所述两个真空吸嘴402之间的距离等于直振轨道401出口与铜片定位块 403之间的距离,亦等于铜片定位块403与传送台面107中此工位处的盒体间的距离。(工作原理如下:铜片的安装动作分为吸取、定位、放置,两个真空吸嘴可以将相邻的两个铜片的三部动作合并为两部同步运作,例如可将相邻两铜片的吸取、定位动作同步完成,亦可将定位、放置动作同步完成)

进一步的,左铜片上料模组400中直振轨道401、铜片定位块403、传送台面107上的盒体处于同一作用高度。三者处于同一待操作高度后,两个真空吸嘴402同步作用的高度相同,两个真空吸嘴402的安装高度相同,简化真空吸嘴402的安装及设备的高度设计。

进一步的,在右铜片上料模组500、二极管上料模组700两个工位之间增设有铜片冷压模组600,所述铜片冷压模组600包括升降气缸601、气缸固定板 602、升降板603、冷压板固定板604、冷压板605、直线轴承606,所述升降气缸601与气缸固定板602固定且所述气缸固定板602通过连接柱固定在工作台面的上板面且横跨X轴滑轨104,所述升降板603与正上方的气缸固定板602 通过直线轴承606可升降式固定连接,所述升降气缸601的动力输出轴与升降板603垂直板面固定,所述冷压板固定板604的中心位置加工有冷压板安装孔且与升降板603下板面固定连接,所述冷压板605上端插入冷压板安装孔中与冷压板固定板604固定连接,所述冷压板605的下板面设置有与左铜片与盒体安装腔对应的仿形腔或右铜片与盒体安装腔对应的仿形腔。(工作原理如下:升降气缸601启动并推动冷压板605下压,盒体内的安装腔中设置有定位销,冷压板605下板面依靠仿形腔避位将左铜片或右铜片压装固定到盒体内腔中,保证铜片安装完成后铜片底面紧贴铜片安装腔;铜片冷压模组600可包括两个工位即左铜片冷压工位、左铜片冷压工位,其中两个冷压工位的冷压板605下板面分别设置有与左铜片与盒体安装腔对应的仿形腔、右铜片与盒体安装腔对应的仿形腔以满足左铜片、右铜片的先后冷压定位安装)

进一步的,所述铜片冷压模组600还包括推料板607,所述推料板607通过中空铝挤件固定在X轴滑轨104上方,所述推料板607加工有冷压板过孔6071,冷压过程中,冷压板605穿过冷压板过孔6071进行冷压操作,推料板607中的冷压板过孔6071仅允许冷压板605通过,可避免冷压板605与铜片、盒体的粘连导致退料失败。

进一步的,所述二极管上料模组700中的二极管切料装置包括电机701、第一固定板702、第二固定板703、上料轮704、切刀组件705,所述第一固定板 702、第二固定板703对称放置且通过连接杆固定,所述上料轮704包括第一安装轴7041、上料齿轮,所述上料齿轮插装在第一安装轴7041上,所述上料齿轮设置有两排间距式齿轮,所述第一安装轴7041的两端部分别穿过第一固定板 702、第二固定板703板面并通过滚动轴承与两个固定板实现无摩擦式滚动连接,所述电机701的动力输出轴与第一安装轴7041的端部通过联轴器连接,所述切刀组件705包括第二安装轴7051、切刀7052、螺帽7053,所述第二安装轴7051从端部向内依次对称设置有固定段、螺纹段、光滑段,所述第二安装轴 7051两端的固定段与两侧的第一固定板702、第二固定板703板面垂直固定,所述两个切刀7052对称套接在第二安装轴7051的光滑段,所述螺帽7053螺接在第二安装轴7051的螺纹段将切刀7052的位置固定,所述切刀7052的外缘刀刃与所述上料齿轮的齿轮外板面邻接。(工作原理如下:所述成卷的来料在上料轮704转动过程中二极管的两侧管脚落在相邻齿轮凹槽内带动卷料二极管平展开来,所述其中所述两排间距式齿轮之间的距离等于需要的二极管管脚预留长度,电机701带动旋转过程中通过切刀7052的作用将外伸在上料齿轮板面外侧的管脚长度切除,管脚切除后的二极管成为一个个独立的二极管成品,在电机701的作用下继续旋转并运动至放料工位由现有技术中的二极管摆放装置将成品二极管摆放至盒体内二极管位置。上述二极管切料装置结构简单、设备体积小,切料精度高且效率高,可实现自动上、下料)

进一步的,所述上料轮704中的上料齿轮包括互相分离的第一上料轮7042、第二上料轮7043,所述第一上料轮7042、第二上料轮7043分别通过键槽组件或/和侧面螺丝套接固定在第一安装轴7041外侧。非整体式上料轮704可通过调整第一上料轮7042、第二上料轮7043的位置改变作用距离,满足不同规格二极管管脚的切割。

进一步的,所述二极管上料模组700中的二极管夹取装置包括平行开闭形夹爪气缸706、真空吸嘴707、二极管定位气缸708、二极管放置板709,所述平行开闭形夹爪气缸706、真空吸嘴707分别位于连接板两端,所述连接板与此工位处的移动升降模组200中升降气缸203的动力输出轴固定连接,所述位于上料轮704两排齿轮之间上方的平行开闭形夹爪气缸706的两个夹爪分别为板面夹爪、弧形面夹爪,所述二极管定位气缸708的缸体通过中空铝挤件固定连接,所述二极管定位气缸708为平行开闭形夹爪气缸且两夹爪的上板面加工有V形凹槽面7081、所述二极管放置板709固定在两夹爪之间的位置,所述V 形凹槽面7081的朝向与盒体内二极管安装位置的摆向相同,平行开闭形夹爪气缸706、真空吸嘴707中的间距等于二极管定位气缸708与盒体的间距。(工作原理如下:切割后的二极管跟随上料轮704的转动传送,平行开闭形夹爪气缸 706进入上料轮704两排齿轮之间并通过板面夹爪、弧形面夹爪从二极管圆柱两侧夹取二极管,将二极管放到二极管定位气缸708的V形凹槽面7081中调整二极管的摆向,真空吸嘴707将朝向调整后的二极管吸取并放置到盒体中)

上述用于接线盒前道组装装置将盒体上料、铜片上料及安装、铜片冷压定位、二极管切割管脚、二极管上料、上锡丝等操作集合到一个完整的装置中,完成接线盒中零部件的自动化组装,无需人工参与,大大提高前道组装效率和组装合格率,所述接线盒前道组装装置结构复杂,占用空间小、结构紧凑。

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

Claims (9)

1.一种接线盒前道组装装置,包括:传送模组、移动升降模组、盒体上料模组、左铜片上料模组、右铜片上料模组、二极管上料模组、自动出锡焊台;其特征在于:

所述传送模组包括X轴动力组件、Y轴动力组件,所述X轴动力组件包括伺服电机、丝杆、传送固定板、X轴滑轨,所述Y轴动力组件包括朝向Y轴方向摆放的滑台气缸、推料杆、传送台面,所述伺服电机通过连接板固定在传送固定板下板面,所述丝杆通过丝杆固定板固定且丝杆两端通过滚动轴承座实现滚动无摩擦式固定连接,所述丝杆固定板与传送固定板下板面固定,所述并列设置的伺服电机输出轴、丝杆端部均安装有齿轮且两齿轮通过链条传动,所述丝杆上套接的丝杆螺母通过中间连接板与X轴滑轨固定连接,所述传送固定板与滑台气缸的滑块固定连接,所述滑台气缸的缸体通过中空铝挤件固定在工作台面上方高度,所述多个推料杆等间距式固定在X轴滑轨的底端,所述传送台面通过中空铝挤件固定在工作台面上方且平行于X轴方向摆放,所述推料杆置于所述传送台面上板面且不与板面接触;

所述移动升降模组由中空铝挤件固定在工作台面上的连接板、横向滑轨滑块组件、升降气缸、平推气缸,所述连接板的端面连接有平推气缸,所述平推气缸的动力输出轴穿过连接板且与横向滑轨滑块组件中的滑块固定,所述升降气缸的缸体与滑块板面固定;

所述盒体上料组件包括振动盘、与振动盘出口连接的直振轨道、旋转气缸、平行开闭形夹爪气缸,所述旋转气缸的缸体与所述升降气缸的动力输出轴固定连接,所述平行开闭形夹爪气缸的缸体与所述旋转气缸的旋转输出端连接,直振轨道一侧设置有光纤感应器且所述直振轨道的出口端高度与所述传送台面的高度平齐;

所述左铜片上料模组包括振动盘、与振动盘出口连接的直振轨道、真空吸嘴,所述真空吸嘴与真空发生器管道连接,此工位的工作台面通过中空铝挤件安装有移动升降模组,所述真空吸嘴通过连接板与此工位的移动升降模组中升降气缸的动力输出轴固定;

所述右铜片上料模组位于左铜片上料模组的传送方向后方,所述右铜片上料模组的结构与左铜片上料模组相同;

所述二极管上料模组包括二极管切料装置、二极管夹取装置,所述二极管切料装置将两端管脚连接的卷料进行管脚切料;此工位设置有移动升降模组,所述二极管夹取装置与移动升降模组中的升降气缸的动力输出轴固定连接,二极管夹取装置将单个二极管夹取并放置到盒体中的二极管安装位置;所述二极管上料模组的传送方向后方依次设置有四个自动出锡焊台,所述自动出锡焊台用于盒体中四个位置的锡丝焊接,所述四个需焊接锡丝的位置分别为二极管一端管脚与左铜片接触焊接、二极管另一端管脚与右铜片接触焊接、左铜片的储锡槽加锡丝、右铜片的储锡槽加锡丝。

2.如权利要求1所述接线盒前道组装装置,其特征在于:左铜片上料模组还包括铜片定位块,所述铜片定位块的上板面设置有与该铜片形状对应的仿形腔、与该铜片安装孔位置对应的定位销。

3.如权利要求2所述接线盒前道组装装置,其特征在于:左铜片上料模组包括两个真空吸嘴,所述两个真空吸嘴分别固定在与移动升降模组中升降气缸动力输出轴固定的连接板两端,所述两个真空吸嘴之间的距离等于直振轨道出口与铜片定位块之间的距离,亦等于铜片定位块与传送台面中此工位处的盒体间的距离。

4.如权利要求3所述接线盒前道组装装置,其特征在于:左铜片上料模组中直振轨道、铜片定位块、传送台面上的盒体处于同一作用高度。

5.如权利要求1所述接线盒前道组装装置,其特征在于:在右铜片上料模组、二极管上料模组两个工位之间增设有铜片冷压模组,所述铜片冷压模组包括升降气缸、气缸固定板、升降板、冷压板固定板、冷压板、直线轴承,所述升降气缸与气缸固定板固定且所述气缸固定板通过连接柱固定在工作台面的上板面且横跨X轴滑轨,所述升降板与正上方的气缸固定板通过直线轴承可升降式固定连接,所述升降气缸的动力输出轴与升降板垂直板面固定,所述冷压板固定板的中心位置加工有冷压板安装孔且与升降板下板面固定连接,所述冷压板上端插入冷压板安装孔中与冷压板固定板固定连接,所述冷压板的下板面设置有与左铜片与盒体安装腔对应的仿形腔或右铜片与盒体安装腔对应的仿形腔。

6.如权利要求5所述接线盒前道组装装置,其特征在于:所述铜片冷压模组还包括推料板,所述推料板通过中空铝挤件固定在X轴滑轨上方,所述推料板加工有冷压板过孔,冷压过程中,冷压板穿过冷压板过孔进行冷压操作,推料板中的冷压板过孔仅允许冷压板通过。

7.如权利要求1所述接线盒前道组装装置,其特征在于:所述二极管上料模组中的二极管切料装置包括电机、第一固定板、第二固定板、上料轮、切刀组件,所述第一固定板、第二固定板对称放置且通过连接杆固定,所述上料轮包括第一安装轴、上料齿轮,所述上料齿轮插装在第一安装轴上,所述上料齿轮设置有两排间距式齿轮,所述第一安装轴的两端部分别穿过第一固定板、第二固定板板面并通过滚动轴承与两个固定板实现无摩擦式滚动连接,所述电机的动力输出轴与第一安装轴的端部通过联轴器连接,所述切刀组件包括第二安装轴、切刀、螺帽,所述第二安装轴从端部向内依次对称设置有固定段、螺纹段、光滑段,所述第二安装轴两端的固定段与两侧的第一固定板、第二固定板板面垂直固定,所述两个切刀对称套接在第二安装轴的光滑段,所述螺帽螺接在第二安装轴的螺纹段将切刀的位置固定,所述切刀的外缘刀刃与所述上料齿轮的齿轮外板面邻接。

8.如权利要求7所述接线盒前道组装装置,其特征在于:所述上料轮中的上料齿轮包括互相分离的第一上料轮、第二上料轮,所述第一上料轮、第二上料轮分别通过键槽组件或/和侧面螺丝套接固定在第一安装轴外侧。

9.如权利要求7所述接线盒前道组装装置,其特征在于:所述二极管上料模组中的二极管夹取装置包括平行开闭形夹爪气缸、真空吸嘴、二极管定位气缸、二极管放置板,所述平行开闭形夹爪气缸、真空吸嘴分别位于连接板两端,所述连接板与此工位处的移动升降模组中升降气缸的动力输出轴固定连接,位于所述上料轮两排齿轮之间上方的平行开闭形夹爪气缸的两个夹爪分别为板面夹爪、弧形面夹爪,所述二极管定位气缸的缸体通过中空铝挤件固定连接,所述二极管定位气缸为平行开闭形夹爪气缸且两夹爪的上板面加工有V形凹槽面、所述二极管放置板固定在两夹爪之间的位置,所述V形凹槽面的朝向与盒体内二极管安装位置的摆向相同,平行开闭形夹爪气缸、真空吸嘴中的间距等于二极管定位气缸与盒体的间距。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201922092313.5U CN211804275U (zh) | 2019-11-28 | 2019-11-28 | 一种接线盒前道组装装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201922092313.5U CN211804275U (zh) | 2019-11-28 | 2019-11-28 | 一种接线盒前道组装装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN211804275U true CN211804275U (zh) | 2020-10-30 |

Family

ID=73030301

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201922092313.5U Active CN211804275U (zh) | 2019-11-28 | 2019-11-28 | 一种接线盒前道组装装置 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN211804275U (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113878348A (zh) * | 2021-10-25 | 2022-01-04 | 宁波禹泰自动化科技有限公司 | 一种光伏接线盒的中盒体自动组装机 |

| CN114425689A (zh) * | 2022-01-21 | 2022-05-03 | 苏州宏瑞达新能源装备有限公司 | 一种接线盒盖组装设备 |

-

2019

- 2019-11-28 CN CN201922092313.5U patent/CN211804275U/zh active Active

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113878348A (zh) * | 2021-10-25 | 2022-01-04 | 宁波禹泰自动化科技有限公司 | 一种光伏接线盒的中盒体自动组装机 |

| CN114425689A (zh) * | 2022-01-21 | 2022-05-03 | 苏州宏瑞达新能源装备有限公司 | 一种接线盒盖组装设备 |

| CN114425689B (zh) * | 2022-01-21 | 2023-12-29 | 苏州宏瑞达新能源装备有限公司 | 一种接线盒盖组装设备 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN203644864U (zh) | 极耳自动焊接、裁切和贴胶设备 | |

| CN211804275U (zh) | 一种接线盒前道组装装置 | |

| CN103490096B (zh) | 电池自动组装系统 | |

| CN102642089A (zh) | 一种极片激光切割机 | |

| CN105720453A (zh) | 插排组装机的第二组装机构 | |

| CN108808100A (zh) | 锂电池极耳焊接机 | |

| CN114654107A (zh) | 一种在线管材激光切割机 | |

| CN214721521U (zh) | 一种管材切割设备 | |

| CN105479121A (zh) | 导电片自动焊接装置及其加工工艺 | |

| CN105750660A (zh) | 一种滚齿机的自动上下料装置 | |

| CN211804287U (zh) | 一种三分体接线盒线体组装装置 | |

| CN112372302A (zh) | 一种勾铁组装焊接铣平焊缝设备装置 | |

| CN117124084A (zh) | 一种动力电池极耳的预点焊裁切机 | |

| CN209465535U (zh) | 一种新型全自动冲孔装置 | |

| CN111113064A (zh) | 一种多种类型刹车碟的高精度生产加工设备 | |

| CN207338882U (zh) | 一种双头全自动端子机的线束翻转装置 | |

| CN115635158A (zh) | 一种新能源汽车用铜基线路板自动组装设备 | |

| CN105382622A (zh) | 具有自动清洁功能的长轴产品加工装置 | |

| CN105826591B (zh) | 电芯极耳加工装置及加工方法 | |

| CN212217200U (zh) | 一种高效多头数控铣床 | |

| CN210451296U (zh) | 一种自动锡球送料系统、自动焊接机及自动焊接系统 | |

| CN203661516U (zh) | 多工位插装生产线和鼠标pcb板自动生产线 | |

| CN115635214A (zh) | 箱型构件内隔板组装装置 | |

| CN219561857U (zh) | 一种汇流排采集线激光焊接设备 | |

| CN203917747U (zh) | 一种置物架成型设备 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| GR01 | Patent grant | ||

| GR01 | Patent grant |