CN1535197A - 具有磨损指示的固定式磨具 - Google Patents

具有磨损指示的固定式磨具 Download PDFInfo

- Publication number

- CN1535197A CN1535197A CNA028147529A CN02814752A CN1535197A CN 1535197 A CN1535197 A CN 1535197A CN A028147529 A CNA028147529 A CN A028147529A CN 02814752 A CN02814752 A CN 02814752A CN 1535197 A CN1535197 A CN 1535197A

- Authority

- CN

- China

- Prior art keywords

- abrasive article

- fixed abrasive

- wearing

- tearing

- indication

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/205—Lapping pads for working plane surfaces provided with a window for inspecting the surface of the work being lapped

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B53/00—Devices or means for dressing or conditioning abrasive surfaces

- B24B53/017—Devices or means for dressing, cleaning or otherwise conditioning lapping tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/02—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent

- B24D3/20—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent and being essentially organic

- B24D3/28—Resins or natural or synthetic macromolecular compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/34—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents characterised by additives enhancing special physical properties, e.g. wear resistance, electric conductivity, self-cleaning properties

Abstract

本发明公开了含有磨损指示的固定式磨具。磨具示范例(2)包括柱状的研磨复合体(4)。该研磨复合体(4)含有粘合剂和磨粒(这些磨粒未特别示出)和一种位于该研磨复合体(4)下部(10)的可见标记,例如一种可见染料。在使用过程中,研磨复合体中不含可见磨损指示的部分(6)会被磨损或磨蚀掉。当这种磨蚀发展到研磨复合体中由直线(8)表示的,开始存在有可见磨损指示的程度时,就能看到磨损指示。然后用新的磨具将其更换。

Description

发明领域

本发明涉及用于化学机械抛光(CMP)以及在制造半导体器件中具有特殊用途的固定式磨具。

背景

磨具在各种工业用途中被用来研磨,精加工和抛光微电子器件(如半导体器件)和磁记录介质等的表面。磨具典型的工业用途包括在各个制造阶段中对基片的抛光。

在制造半导体器件时,晶片通常要经过多次处理步骤,包括沉积,布线和腐蚀。在一个或多个这些处理步骤之后,要求制得高水平的表面平整度和均匀性,以保证光刻工艺的准确性。传统的平整化技术包括抛光,例如化学机械抛光“CMP”,其中,晶片托架组件与CMP设备中的抛光板接触并旋转。该抛光板被固定在旋转/平移转盘或台板上。晶片被固定在托架或抛光头上,而且用一种可控压力将晶片压在旋转的抛光板上。这样,CMP设备就能进行半导体晶片表面和抛光板之间的抛光或摩擦运动。可选将含有磨粒的抛光浆料分散在抛光板和晶片上。

有些用于研磨浆料处理的抛光板具有一个槽纹多孔聚合物表面,可以根据要接受CMP处理的具体材料选择研磨浆料。浆料被渗入聚合物表面的孔隙中,槽纹将研磨浆料转移到接受CMP处理的晶片上。Krywanczyk等人的美国专利5842910公开了一种用于CMP浆料处理的抛光板。典型的CMP不仅可以在硅晶片上进行,还可以在氧化硅等各种介电层,铝和铜等导电层上进行或在同时包含导电和介电材料的层上进行,例如金属镶嵌处理。

另一种不同于上述研磨浆料类型抛光板的磨具是固定式磨具,如固定式研磨抛光片或抛光板。这种固定式磨具通常包括一个背衬和许多贴附于其上的研磨复合体。这些研磨复合体可以包括混在聚合物粘合剂等粘合剂中的磨粒。在CMP过程中,接受CMP加工的晶片等工件使固定的研磨体磨损,暴露出新的磨粒。可以在工作液体中加入一种化学试剂或将其加入固定式磨具中,提供化学活性,而机械活性由固定式研磨单元提供。因此,这种固定式磨具不需要使用含有疏松磨粒的浆料,从而简化了废液处理,降低了消耗材料成本,与需要研磨浆料的抛光板相比,减少了发生凹陷的问题。在使用固定式研磨抛光板进行CMP加入时,可以在抛光板上使用一种化学试剂,该试剂取决于接受CMP加工的具体材料。但是,这种化学试剂不一定要象研磨浆料类型的CMP加工中那样必须包含磨粒。固定式磨具公开于Rutherford等人的美国专利5692950,Calhoun的美国专利5820450,Haas等人的美国专利5453312,Hibbard等人的美国专利5454844,Bruxvoort等人的美国专利5958794,Kaisaki的专利WO98/49723和Ravipati等人的美国专利5014468中。

在CMP过程中,用于研磨浆料类型CMP操作的传统聚合物抛光板表面被磨光,从而无法容纳和/或传送研磨浆料,或者无法以令人满意的速度和均匀性进行抛光。因此,传统抛光方法需要定期修整抛光板表面,使其保持适于进行CMP的形态。传统处理方法是使用一种金刚石或碳化硅(SiC)修整盘来修整抛光板。多次重复修整操作后,该抛光板被最终消耗很多,无法以令人满意的速度和均匀性再进行抛光。这时,必须更换抛光板。更换时,CMP设备就不能进行抛光工作,因而使其产量显著降低。

因此需要延长固定式磨具的使用寿命,同时保持各晶片抛光速度的高稳定性。还需要设计一种CMP设备,它能使用具有延长寿命的固定式研磨抛光板,并具有各晶片抛光速度的高稳定性。还需要固定式磨具,其制造方法,应用固定式磨具的CMP设备和应用固定式磨具的CMP方法,这种方法能够:降低CMP过程中的沾污;促进研磨带的磨削作用而改进CMP;避免在固定式研磨带下形成气泡;简化CMP时化学试剂的施加;能定制固定式磨具以适合于对各种基片材料进行CMP;降低和/或消除移位运动;在CMP过程中消散热量;提高CMP时的抛光滞的贴合性;对固定式研磨单元进行修整;增加贮存在滚筒上的研磨带量;监测CMP;优化CMP加工时化学试剂的施加;优化对CMP温度的控制;调整CMP时的化学试剂;减少CMP排出液中的颗粒;检测和分析排出液颗粒以测定其组成;控制排出液中的颗粒以减少刮擦和产生凹陷;在CMP时确定固定式研磨单元的使用寿命;优化固定式磨具的寿命;优化移位运动;以及普遍提高效率,提高处理量和降低CMP成本。

发明简述

本发明涉及复合有磨损指示的固定式磨具及其方法。这种方法和磨具能让使用者监测和确定固定式磨具的可用寿命和可用寿命终点,并加以优化,例如使该固定式磨具的实际使用量最大化。

当一个固定式磨具对基片工作,即对基片研磨或抛光时,其上面的研磨复合体随时间也被研磨损耗掉。根据本发明,研磨复合体的研磨会改变固定式磨具的一个特征或性质或其与基片间的相互作用。监测固定式磨具或CMP过程来检测这些变化,能在客观上确定在一个固定式磨具寿命中将其更换的最佳时刻。

通常,在用固定式磨具加工基片时,必须停止该固定式磨具,然后检查确定是否需要用新的磨具将其更换。这些停顿会降低效率,可以通过使用本发明的方法和固定式磨具进行避免。而且,虽然更换磨损的固定式磨具会导致效率降低和过程停顿,但若忽视更换磨损的磨具也有可能损坏正接受加工的基片。另一方面,当磨具还有较长的可用寿命时就过早地将其更换,会导致效率降低并增加加工成本,这不仅是因为没有充分利用该磨具而产生的成本增加,还由于过多地更换次数造成额外的不必要停顿所致。本发明能最佳地利用固定式磨具,并将加工过程中需要更换固定式磨具的次数降至最少。

本发明一方面涉及一种固定式磨具,它包括一些三维研磨复合体,并进一步包括一种磨损指示。

本发明另一方面涉及一种固定式磨具,包括一些含有惰性的化学指示或机械磨损指示的柱状体。

在本申请中,应用了以下定义:

“研磨聚结体”是指以单一颗粒体形式结合在一起的许多磨粒。

“研磨复合体”是指许多个有一定形状的物体,它们集合起来构成一个有表面织构的三维磨具,这些个物体中包含一些磨粒和一种粘合剂,而这些磨粒可以是研磨聚结体形态的。

本发明提出了一种成本相对较低的,能在各个制造阶段提高半导体晶片表面特性的容易控制的方法。由于这种磨具被设计成相对经久耐用的,一个磨具能用于多个连续操作中。

通过以下对附图和本发明优选实施例的说明,能更好地理解本发明的其他特征,优点和构想。

附图说明

附图1到10涉及各种固定式磨具。

详细说明

固定式磨具是一种能从工件表面除去物质,特别是在一种合适的工作液体存在下从工件表面除去物质的磨具。优选的固定式磨具包括一些研磨复合体。研磨复合体是固定式磨具领域公知的,可以包括聚合物材料,析相聚合物材料或这些材料的一种或两种与无机或聚合物磨粒的组合。在一个例子中,一种研磨复合体包含一种粘合剂,并可以有分散在该粘合剂中的许多无机磨粒。在另一个例子中,一种研磨复合体包含一种具有析出相的聚合物质,其中的一个相作为磨粒。

该固定式磨具可以是一种整体式磨具,除了使用时产生的磨粒外,基本上没有未粘附的磨粒。优选的固定式磨具是“三维的”,“有表面织构的”,“可磨蚀的”或具有这些性质的组合。一种“三维的”固定式磨具具有至少分散在其部分厚度范围内的磨粒,在平整化时,除去一些颗粒就暴露出另一些新鲜磨粒。一种“有表面织构的”固定式磨具具有凸起部位和凹陷部位,其中至少凸起部位中含有磨粒和粘合剂。一种“可磨蚀的”固定式磨具在受控方式的使用条件下会被磨损。

本发明的固定式磨具可以包含一些具有“精确形状的”研磨复合体,这些研磨复合体具有与用来制造该精确形状的研磨复合体的模子空腔相反的形状,而且这个形状在研磨复合体被从模具中取出后仍能保持。优选的精确形状磨具的研磨复合体,在该磨具使用前,基本上没有磨粒突出在暴露表面之上,如参考文献美国专利5152917(Pieper等人)所述。

固定式磨具是研磨领域公知的,如以下参考文献中所述:Rutherford等人的美国专利5692950,Calhoun的美国专利5820450,Haas等人的美国专利5453312,Hibbard等人的美国专利5454844,Bruxvoort等人的美国专利5958794,Kaisaki的专利WO98/49723和Ravipati等人的美国专利5014468。

固定式磨具的粘合剂是本领域公知的,各种可以用做粘合剂的物质都有市售商品。该粘合剂可以是能包含所用磨粒的聚合物质,并通过一种或多种化学反应制备。优选的粘合剂可以从已知可聚合树脂制备,例如热固性树脂等有机聚合树脂。优选树脂包括丙烯酸酯和甲基丙烯酸酯聚合树脂。另一种合适的粘合剂是包括含有胶体金属氧化物颗粒的有机聚合物在内的ceramer粘合剂。

优选的研磨复合体是可磨蚀的。可磨蚀性使磨粒被从磨具上除去,暴露出新的磨粒,因此是要求的性质。因为优选的磨具是三维的,所以能保证提供足够多的新磨粒。如果研磨复合体不是可磨蚀的,则在使用时,磨粒可能无法被正确地从磨具上除去,这时就无法暴露出新的磨粒。如果研磨层的可磨蚀性太强,则磨粒就会除去太快,导致磨具的寿命比要求的更短。

对具体用途而言,研磨复合体的可磨蚀度与各种因素有关,这些因素包括:固定式磨具和工件的表面织物;研磨复合体的形状;使用条件,包括固定式磨具和工件之间的压力以及,在加工时是否使用了液体;以及被加工基片的组成。

要使磨蚀容易发生,粘合剂优选包含足够量的增塑剂,能够使这种固定式磨具的可磨蚀性比不含增塑剂的相同固定式磨具的可磨蚀性更高。优选的粘合剂包含至少占增塑剂和树脂总重量约25%的增塑剂(更优选,在约40%到约75%重量之间)。优选的增塑剂是邻苯二甲酸酯及其衍生物。参见美国专利5958794。

磨粒可以是适用于磨具的任何尺寸,组成或类型,取决于磨具的具体组成(如粘合剂),磨具被设计用来加工的工件,以及加工时是否需要使用液体等因素。总而言之,优选平均粒径不超过约5微米的磨粒。更优选的是不超过约1微米的磨粒,特别是不超过约0.5微米。

在特殊用途中,例如,要避免损伤半导体晶片等工件的表面(特别是当晶片表面是含有二氧化硅等金属氧化物的表面时),可以选择莫氏硬度不超过约8的磨粒。优选的磨粒包括由二氧化铈等金属氧化物制成的颗粒。其他磨粒参见Bruxvoort等人的美国专利5958794中第19栏第6-40行和Kaisaki的专利WO98/49723。

研磨复合体还可以包含其他颗粒,如填料颗粒,以及其他磨粒,其用量是固定式磨具领域公知的。填料颗粒的例子包括碳酸盐(如碳酸钙),硅酸盐(如硅酸镁,硅酸铝,硅酸钙及其组合),以及它们的组合。也可以使用塑料填料颗粒。

研磨复合体可以采用任何可用的形式或形状,正性或负性的,优选形状包括圆筒形,立方形,缩短的圆筒形,棱形,圆锥形,截去顶端的圆锥形,截去顶端的棱锥形,十字形,具有平顶表面的柱状体,半球形和它们的组合。固定式磨具领域技术人员能够理解研磨复合体的合适尺寸和间隔。通常,研磨复合体的可用形状要适于研磨或抛光选定工件的任何形状,优选三维的可磨蚀研磨复合体。所有研磨复合体的形状优选基本上都相同。

研磨复合体可以直接相邻或彼此间隔开。例如,它们可以是互相隔开的伸长的脊的形式,例如使相邻的研磨复合脊单元之间形成通道。每个研磨复合体优选可具有对于背衬基本相同的取向。

固定式磨具优选包括以精确形状的图案排列的许多个研磨复合体。所有这些单元优选具有基本相同的高度,高度最优选不超过约250微米。

固定式磨具优选是耐用的,如,能完成至少两次,优选至少5次,更优选至少20次,最优选至少30次平整化加工。磨具优选能提供很好的磨削速度。而且,磨具优选能使其加工产生的半导体晶片等工件,具有符合要求的平整度,表面光洁度和最小的凹陷。本领域技术人员都能理解,材料,所要求的织构和用来制造固定式磨具的过程都会对是否达到这些要求而产生影响。

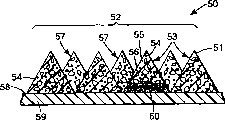

已知固定式磨具优选有个背衬。图10表示了一种这样的磨具。一般而言,磨粒分散在粘合剂中形成与背衬粘合的研磨复合体。参见图10,磨具50包括具有前表面58的背衬59。研磨复合体57被粘合在前表面58上。固定式磨具50是有表面织构和三维的,并含有许多可磨蚀的研磨复合体54。固定式磨具的上表面,即固定式磨具含有研磨复合体54的表面,通常被称为研磨表面52。在此图中,研磨复合体54是棱锥形的。在相邻研磨复合体之间具有凹陷或凹谷53。图中还示出了多行的棱锥形研磨复合体,其中第二行研磨复合体与第一行错开。研磨复合体54中有许多分散在粘合剂55中的磨粒56。在加工过程中,每个研磨复合体54的最外端点51首先与工件接触,随着加工的进行,研磨复合体从背衬59上基本均匀地磨损或磨蚀掉。

图10的固定式磨具50包含一种磨损指示,这是一种位于一个研磨复合体54底部的可见标记,用阴影部分60表示。在部分研磨复合体54被磨损或磨蚀掉后,能够从固定式磨具50的上表面(研磨掉的表面)看到此可见标记。

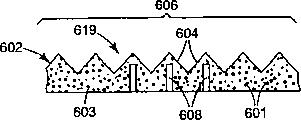

或者,如图3所示,固定式磨具不需要一个独立的背衬。图3表示的固定式磨具600是一个有表面织构的三维磨具,具有一个有表面织构的研磨表面602,形成整个研磨表面606,它是一个由许多棱锥形研磨复合体604构成的整体结构,其中磨粒601分散在粘合剂603中。可见的标记作为磨损指示,表示为阴影部分605。

磨具可以是圆形的,例如是一种磨盘形状的;或是一种磨卷形式的,在研磨领域通常称为研磨带卷;或环形研磨带。

用磨损指示确定固定式磨具的磨损

本发明的固定式磨具能确定其磨损或剩余可用寿命,例如确定固定式磨具的可用,实用,最大或额外磨损度。在优选方法中,可以在加工工件过程中,无须停止加工而检查固定式磨具就能完成;即,无须为了更换与工件接触的固定式磨具,而停止加工,并无需可能停止固定式磨具的运动,来检查其磨损度。使用这种固定式磨具能够确定是否需要更换新的固定式磨具以及何时更换。在产生最大磨损度后更换固定式磨具,可以消除由于过多使用固定式磨具而损坏基片的可能性,并通过将固定式磨具的更换次数降至最低而提高效率,从而减少由于更换磨损的固定式磨具而发生停工所浪费的时间。

磨损指示是置于固定式磨具中,使其在使用时能产生可测定变化的部件,特征,形体或标记,可以用来确定固定式磨具在使用即加工过程中所发生的变化,用保留在部分固定式磨具中可用研磨复合体量的降低表示该固定式磨具受到的磨损。从物质构成或组成而言,磨损指示可以是固定式磨具的一个部件,特征、形体或标记,其组成,位置或在固定式磨具中的安装不同于这些组分,部分,形状或标记的寻常组成,位置或安装;磨损指示并非象粘合剂,磨粒等那样,一定是固定式磨具的通通组分,但是,如果其在固定式磨具中的位置,标记或安装被设计成随固定式磨具的磨损而发生可检测的变化时,则固定式磨具的这种特征可以被认为是磨损指示。

优选的磨损指示被加入固定式磨具的其他常用必要材料和部分中,如必要的粘合剂和磨料。优选的磨损指示例子中,使用了影响固定式磨具或使用固定式磨具过程的一个可视性质的材料,如着色剂或染料;一种对某些形式的辐射透明或能测定折射率的透明材料;磁性或金属材料等可检测材料;可直接化学检测的材料,例如通过化学反应或pH的改变直接或间接可检测的材料;或者,磨损指示可以是固定式磨具中的一种形状或形式,例如是空隙或小孔,当磨损达到一定程度时,这种空隙或小孔就能看到或以其他方式检测到,或被用来监测固定式磨具的磨损而改变的另一个过程参数或过程的物理特征。

磨损指示可以利用任何化学,物理,机械,电学或其他原理。包括以下例子:磨损指示可以利用电子器件,例如电容器或其他电容性,电感性,电阻性或导电器件的电学原理(即,如果磨损指示具有一种这些器件的特性或能用其他器件或相关原理检测);光学原理,通过监测固定式磨具,磨损指示,或另一种组分或使用该固定式磨具的加工过程中甚至包括工件或加工中使用的液体的颜色或折射率的变化,;与磁学相关的原理,例如使用磁性磨损条,磁性薄膜,磁性粉末,磁性漆或其他磁性材料的磁性磨损指示;涉及固定式磨具和工件之间摩擦的原理,即,随着固定式磨具的磨损以及研磨复合体被磨蚀掉,固定式磨具和基片之间的平移摩擦力会增加或降低,能够很容易地测量到电动机转矩的增加或降低(即,磨损指示和固定式磨具之间的接触会增加或降低固定式磨具和基片之间的摩擦力);或者,磨损指示可以通过产生噪声或进一步磨蚀而起作用,例如与工件接触时,在工件上产生的擦痕(虽然这些方法会损坏基片,因而是非优选的)。对所用原理的选择和为此选定的固定式磨具部件取决于很多因素,例如工件的选择,加工设备的选择,要求的加工精度和工件的尺寸或固定式磨具的尺寸。

总的来说,与磨损指示有关的特征应能很容易地观察到,例如可视光学方法观察到。在一个例子中,磨损指示的工作原理是随着固定式磨具的磨损而产生的可视性质的变化。

变化可以是在固定式磨具的整个寿命和使用中测定和监测的逐步变化,也可以是例如,经过一定的磨损,标记被暴露出来,或者标记从固定式磨具表面被突然磨损掉而产生的突变的,快速的,或突然的可视变化。

更常用的磨损指示能使固定式磨具的特征或性质随着其磨损而发生变化。不论这种变化是逐渐发生的或突然发生的,磨损指示优选能使固定式磨具的特征或性质以可预计的,可检测的和可测量的方式发生,这种变化可以与固定式磨具的磨损度相关。这种磨损指示可以是随着固定式磨具的磨损,通过变得可检测或无法检测而起作用,或变得多少可以检测而起作用,特别是其中研磨复合体被磨损或磨蚀掉,该固定式磨具会由于磨损指示的存在而发生可检测的变化。这种磨损指示可以是装在固定式磨具中置于合适位置的可视标记,例如可视颜料,着色剂,染料等,使其可视特征能随其使用和磨损产生可预计的变化,特别是当该固定式磨具被损耗到使磨损指示与工件接触时。

在一个特定例子中,固定式磨具的研磨复合体上例如至少位于部分研磨表面之上或整个研磨表面上,有一层起到可视磨损指示作用的有色层。图4中所示固定式磨具620中包括一个有色层622,例如位于棱锥形研磨复合体之上的漆。研磨复合体可以是任何形状的,只要残留在固定式磨具的磨损指示物的量能随着固定式磨具的使用而变化(例如减小),而且这种变化是能够测量的。研磨复合体的优选形状应该至少具有一个非垂直磨损表面,如图15中所示的棱锥形或脊形,在检查研磨表面时会产生色彩的变化。其他例子包括半球形、圆锥形、甚至圆筒形研磨复合体,特别是那种具有棱边,凸缘,环形或其他阶梯状或斜坡状非垂直表面的形状,如果这些表面涂覆了有色层,会在固定式磨具的使用过程中发生逐渐或突然的颜色变化。

另一种类型的磨损指示是一种例如可见的颜料、着色剂、染料等可视标记,它们在固定式磨具的使用和磨损达到一定程度时,会被看见。可以采取任何能使可视磨损指示随着固定式磨具的使用和磨损而变得可见的方式,将这种可视标记加在固定式磨具中。

这种类型的磨损指示的一些特定例子中,磨损指示被置于某个位置,在部分研磨复合体被磨损或磨蚀掉之后,该磨损指示变得可见或可检测(或相对多少可检测)。图1中表示了一种磨具2,包括一些柱状研磨复合体4。该研磨复合体4含有一种粘合剂和磨粒(磨粒未特别示出)和一种可视标记,即一种可见染料,位于研磨复合体4的下部10。在使用过程中,不含可视磨损指示的研磨复合体部分6,即部分10之上不含可视磨损指示的部分,会被磨损或磨蚀掉。当这种磨蚀达到研磨复合体之中开始存在可视磨损指示的程度时,如图1中的直线8所示,就能看见磨损指示。然后就可以用新的磨具将其更换。可视磨损指示可以存在于这种固定式磨具的一个,几个或全部研磨复合体中,例如,以圆形或直线形图案分布地存在,或者存在于固定式磨具的所有研磨复合体之中。

图1中的磨损指示可以是非可视的,可以是当研磨复合体被磨损掉后,随着与工件的接触,而变得可检测的任何物质。在另一个例子中,下部10中可以包含一种分散的或包封的化学试剂,当加工过程中下部10与工件接触时,该化学试剂会从固定式磨具中析出。这种化学试剂可以在处理气氛中被直接检测,或在处理废液或工作液体中被间接检测,例如与另一种物质反应,使颜色发生变化,pH值发生变化或产生其他可检测的化学现象。

按照实际需要确定研磨复合体4中含有磨损指示的部分10的高度,使磨损指示在磨具的使用寿命中,经过指定量的磨损后,在一段指定时间内被检测到。这在很大程度上取决于研磨复合体本身的高度和研磨复合体的形状。通常,磨损指示位于底部,优选占研磨复合体的25%(高度百分比),例如高度占5%或10%的底部。而且,研磨复合体的部分10可以包含或不包含磨粒。这些对固定式磨具领域技术人员是显而易见的。

图2表示了另一种磨损指示。在这个例子中,一种磨损指示单元12(用阴影表示),即一种包含粘合剂和磨损指示的“磨损指示复合体”,被置于磨具16中两个研磨复合体14之间的间隔中。磨损指示单元12并非必须是研磨复合体的一个部分(虽然最好包含一种粘合剂和磨粒或其他颗粒),因为其形状或组成并非一定要与固定式研磨复合体的一致。这里的磨损指示单元12可以被看作是固定式磨具中,贴附在研磨复合体14上的独立组成部分。当相邻的柱状研磨复合体14的磨损程度达到磨损指示单元12表面的程度时,磨损指示单元12的上表面就与基片表面接触。然后磨损指示单元12作出某种指示,表示其正与基片接触。这种指示可以是一种可见的指示,例如颜色变化,即磨损指示单元12表面会显出某种颜色或褪色;可以是一种磁性指示,即涂覆在磨损指示单元上表面的磁性磨损指示会随着与基片的接触而被磨蚀掉;可以是接触产生的摩擦或磨蚀的增加;可以通过存在于磨损指示单元12中另一种被磨蚀的物质被从处理废液,工作液体或气氛中直接或间接检测而表示;或通过其他有效机理表示。这种类型的磨损指示可以被置于固定式磨具的研磨表面上一个或多个不同位置上,例如介于研磨复合体之间。在固定式磨具表面可以具有一个或多个这种磨损指示,而且一系列磨损指示可选形成直线状或圆形图案,在使用过程中,即当磨具旋转或平移时可以看见。

在图2中,磨具16的磨损指示单元12可以含有上述任何适于用作磨损指示的材料,包括一种粘合剂,还包括可视标记,金属材料或磁性材料等的任意一种或更多种,或磨粒等研磨材料。在一个例子中,磨损指示12的上表面涂覆有一有色涂层(图中未示出),当柱状体14被磨损到其上表面程度时,这个涂层也会被磨损掉;在这种磨损程度下,该有色层被磨损掉,使固定式磨具的颜色发生变化,表示发生了某种程度的磨损。

在另一个例子中,磨损指示被嵌入固定式磨具的某一已知位置中,随着固定式磨具的磨损,可以监测磨损指示的相对位置,确定研磨复合体被磨损的程度。具体是,这种磨损指示可以是磨损条或磨损带形式的,例如位于固定式磨具表面或表面下,或位于研磨层(如研磨复合层,下垫板或基片层或背衬层)之间的有色的、金属的或磁性的可检测带。随着固定式磨具的磨损,磨损指示和工件表面之间的距离会发生变化(如减小)。可以对这种距离进行测量和监测,当磨损条和工件表面之间的距离达到某个值时,就能更换该固定式磨具。可以采用任何适用技术,用研磨指示直接或间接测量这个距离。在某个例子中,磁性材料与工件表面的距离是用霍尔效应传感器测量的。随着距离的接近,读出磁头测得的信号强度会增大。

图5表示了这种实施方式的一个例子。附图中,固定式磨具630包括一个内嵌的磨损条632。该磨损条可以是任何可检测材料,其位置可以在磨具630中确定。可用的磨损条材料取决于固定式磨具的组成和磨损条位置的检测方法。可用材料包括金属材料,磁性材料,如果至少一部分固定式磨具对可见光是透明的话,则可用的材料甚至可能是有色材料。图5中示出了一种磨损条,可检测材料可以是任何适用形式的。在使用过程中,固定式磨具与基片640接触,研磨复合体604被磨损掉,使磨损条632和基片640表面638之间的距离636减小。可以通过测量磨损条632的位置来确定距离636,以此来跟踪磨损程度和固定式磨具630的剩余可用寿命;即当到达某个最小距离时,可以用新的固定式磨具更换630。

另一种类型的磨损指示是可磨蚀的磨损指示,它位于固定式磨具中的位置应能使其在固定式磨具,特别是研磨复合体被磨蚀到一定程度时,被检测到。可磨蚀磨损指示例子可以是被置于固定式磨具表面或其指定深度内的可磨蚀可见标记、磁性漆或金属漆或其他材料,或任何其他可检测并且可磨蚀的材料。

图2表示了位于固定式磨具表面的可磨蚀磨损指示。如上文所述,可以在磨损指示单元12的上表面涂覆一层可检测的有色的、金属的或磁性材料的可磨蚀磨损指示(未示出)。在固定式磨具16的可用寿命中,存在有可磨蚀并且是可检测的磨损指示;随着研磨复合体14的磨损程度接近并超过磨损指示单元12表面的程度,被涂覆在其表面的可磨蚀磨损指示会被磨蚀掉而变得无法被检测到,从而指示固定式磨具的磨损程度。

图7表示了位于某个表面之下的可磨蚀磨损指示,即被嵌在固定式磨具618内。可磨蚀磨损指示607位于研磨表面602之下,嵌在研磨复合体604中,这个深度使其能随着研磨复合体604的磨损而被磨损或磨蚀掉,从而被检测到。可磨蚀磨损指示607的深度在表面602之下,使磨损指示607在固定式磨具600的寿命中,在指定的、最佳的或实用的时刻被磨损掉。而且,图7还表示了三种可用的可磨蚀磨损指示,是线形单元或条状形式的,数量和尺寸或形状任意。

如上文所述,在本发明的某些实施例中,可以通过对固定式磨具研磨表面性质变化的监测,通过对固定式磨具研磨表面(如“前沿”)的观测来对磨损进行测定。其他磨损指示的例子可以通过对固定式磨具的背面进行观测,特别是通过固定式磨具及其固定装置上的窗口,圆洞或其他小孔进行。

某些可以从固定式磨具背面进行监测的磨损指示例子包括那些能透过磨具被看到的磨损指示,其中,要么磨具对用于探测磨损指示的机理(如“探测辐射”)而言是透明的,要么该固定式磨具中有一个小孔。还必须将固定装置设计成允许从背面对磨损指示进行监测的形式。

可以从固定式磨具背面进行观测的磨损指示的一个例子是一种按照光学原理工作的磨损指示,其中,固定式磨具的磨损会导致以下一种或多种的变化:通过固定式磨具的某一通道的光学性质的变化,或通过固定式磨具到工件的某一通道的光学性质的变化,也可能通过一种在加工工件时与固定式磨具共同使用的液体所发生的变化,来指示磨损程度。

更具体的是,如图6中所示固定式磨具中包括一个透明的磨损指示646,是一个固体的透明窗口,例如小孔(圆洞)、玻璃、聚碳酸酯、或另一种对探测辐射透明的材料,这个窗口能允许探测辐射以束状形式通过和反射。透明磨损指示不一定要对可见光透明,也可以使用其他不同于可见光的辐射。

可以监测磨损指示的光学性质,来确定磨损指示何时与工件接触。这个工作可以通过测量从固定式磨具644下方开始的途径64的光学性质而完成,通过磨损指示646,通过间隔642,到达工件640的表面638。光学性质可以是颜色或折射率或类似性质。在固定式磨具644的使用过程中,研磨复合体604在磨损指示646和工件640表面638之间保持一定距离和间隔642。间隔642可以通过监测磨损指示和间隔的光学性质而从固定式磨具644的背面,即下面检测到。磨损指示646和工件表面638之间的间隔642会表现出颜色和折射率等可以透过磨损指示646被检测的光学性质。光学性质会受到工件光学性质和处理中所用任何液体的光学性质的影响。间隔642中可以存在液体或空气,这两种物质中任一项存在或两项都存在时,会影响沿着直线648的光学性质。当研磨复合体604被磨损到磨损指示642与基片表面638接触的程度时,被测光学性质会以可预测的方式发生变化,因为间隔642会消失,而且从磨损指示沿着直线648观测到的光学性质基本上就是与工件表面638接触(可能通过一薄层空气或液体)的磨损指示646的性质。对这些光学性质的观测与磨损量和固定式磨具的剩余寿命相关。

图8表示了一种采用了与固定式磨具相同形状,形式或设计的磨损指示,即采用了研磨复合体或磨损指示复合体的形式,形状和设计,而且,在此图中,固定式磨具中设计有一个空隙或小孔。特别是,固定式磨具619中包括在其中从顶部开始的,部分延伸分布的空隙608。随着位于空隙608上方,部分研磨复合体604的磨损,空隙会变成穿透固定式磨具的可见小孔。这些可以通过视觉来检测或基于固定式磨具和基片之间摩擦力的变化而检测。

在另一个未示出的实施例中,磨损指示可以是一个穿过固定式磨具的小孔,用来在加工中引入工作液体。这个小孔可以穿过固定式磨具的任何部分,例如,穿过一个研磨复合体而呈柱形,或位于研磨复合体之间的区域,形成孔隙或沟槽。使用这种类型的磨损指示时,可以监测与小孔相关的,随着固定式磨具的磨损而变化的过程参数。例如随着固定式磨具的逐步磨损,工作液体流过小孔的压力或渗漏速度会发生变化,这种变化与固定式磨具的磨损程度相关(在处理过程中)。

另外一种可能的磨损指示是那种可以通过工件来监测的磨损指示,例如,要么工件对某种探测辐射是透明的,要么利用能看到固定式磨具,工件和所用液体的圆洞或小孔,或它们的组合。透明工件的一个例子是一种玻璃工件,例如采用金刚石抛光技术加工电视机的面板时。能逐渐或突然改变颜色,例如出现某种颜色,颜色变淡或消失的可视磨损指示,特别适用于透明基片,也可以使用其他类型的磨损指示。

通过以上的说明,装在固定式磨具中的磨损指示的其他实例子是显而易见的,可能包括一种或多种上述概念和实物或其他。例如,磨损指示可以是位于任意可用形状和尺寸的研磨复合体底部的标记,或位于任意形状的研磨复合体之间的部件。

固定式磨具可以被用来加工工件(有时也称为“基片”)表面。通过上述说明,固定式磨具的某些使用方法是显而易见的,但还涉及下述更特定的例子。

可以用固定式磨具处理任何可处理的工件,如对其研磨,抛光或修饰。优选的处理中是对半导体表面进行修饰,特别是但不一定必须结合化学机械抛光的方法。

半导体基片包括半导体晶片等微电子器件。半导体晶片可包括一个基本纯净的表面或一个用涂层或其他材料处理过的表面。具体是,半导体晶片可能是一个空白晶片(即为了增加金属化和绝缘性等形态特征而进行处理前的晶片)或者是一个处理过的晶片(即经过一种或多种处理步骤以增加其表面形态特征后的晶片)。术语“处理过的晶片”包括但并不限于全部暴露表面都是由相同材料(如二氧化硅)构成的“空白”晶片。可以使用这种方法的领域是,半导体晶片的暴露表面包括一个或多个含有金属氧化物的区域,即含有二氧化硅的区域。

通常,对工件表面进行修饰的要求是使其比修饰处理前更“平整”和/或更“均匀”和/或更不“粗糙”。要求的“平整度”,“粗糙度”,和/或“均匀性”取决于单个工件和该工件的预计用途,以及该工件可能接受的后处理步骤的性质。总的来说,有多个用来测定“平整度”,“粗糙度”,和/或“均匀性”的已知方法。

用固定式磨具修饰工件表面的方法是公知的,通常包括将工件以指定压力与固定式磨具接触并做相对运动,例如旋转,直线移动或介于两者之间的运动方式。

某些方法,例如进行平整化加工时,可以用一种液体与工件和固定式磨具接触,这种液体的选择基于工件的组成,能够产生要求的平整度而不会严重影响或损坏工件。

这种液体能够通过化学机械抛光过程,与固定式磨具一起发挥作用。举例来说,当液体中的碱性化合物与SiO2反应形成氢氧化硅表面层时,发生SiO2的化学抛光。当磨具从表面除去金属氢氧化物时,发生机械处理过程。

液体的pH值会影响磨具对工件修饰的性能,其选择标准基于待平整化的工件表面性质,包括其化学组成和形貌。当工件的硅晶片表面还含有一种金属氧化物(如二氧化硅)时,这种液体可以是pH值大于5,优选大于6,更优选大于10的液态介质。优选pH值为10.5到14.0,例如从约10.5到12.5。适用于铜工件的试剂实例参见Kaisaki的专利WO98/49723,以及受让人于1999年3月10日提交待审美国专利申请系列No.09/266208。

适用于修饰含有金属氧化物的晶片表面的液体介质例子包括含有氢氧化钾、氢氧化钠、氢氧化铵、氢氧化锂、氢氧化镁、氢氧化钙、氢氧化钡等氢氧化物的液体溶液,和含有胺及类似物等化合物的碱性组合物。碱性液体介质还可能含有超过一种的碱性物质,例如氢氧化钾和氢氧化锂的混合物。含有金属氢氧化物的液体介质例子是氢氧化钾在去离子水或蒸馏水中的溶液,其中氢氧化钾浓度范围约为0.1%到0.5%(例如约0.25%)。

这种液体还可能含有一种化学腐蚀剂,特别是在对半导体晶片表面进行修饰时。虽然不打算被理论解释所限制,但可以认为,化学腐蚀剂会“攻击”并可能与半导体晶片的最外层表面反应。然后,磨具将在半导体晶片的最外层表面上形成的物质除去。化学腐蚀剂的例子包括强酸(如硫酸,氢氟酸和类似物)和氧化剂(如过氧化物)。

如果需要的话,这种液体还能有助于破坏固定式磨具的表面,从而提高固定式磨具在使用时的可磨蚀性和磨蚀速度。例如,当固定式磨具中包括一种含有水溶性粘合剂或木浆等水敏感性填料时,含水液体介质会导致水溶性或被吸收进入研磨层中,从而加强了固定式磨具的可磨蚀性。

这种液体还可能包含表面活性剂,浸润剂,缓冲剂,防锈剂,润滑剂,皂等添加剂。选择这些添加剂能提供要求的益处,同时避免损坏工件表面。举例来说,通过添加润滑剂能降低平整化过程中,固定式磨具和半导体晶片表面之间的摩擦。这种液体中还可能添加有无机颗粒。这些无机颗粒可能有利于切削速度。这些无机颗粒的例子包括:氧化硅,氧化锆,碳酸钙,氧化铬,氧化铈,铈盐(如硝酸铈),石榴石,硅酸盐和二氧化钛。这些无机颗粒的平均粒径应该小于约1000埃,优选小于约500埃,更优选小于约250埃。

优选的液体用量是针对被加工具体基片的有效量,即能够从半导体晶片表面将金属氢氧化沉积物除去的有效量。

工件的加工完成后,可以按照要求对工件进行后处理,例如,对半导体晶片而言,通常要用本领域已知的步序对其进行清洗。

在用于修饰工件表面时,固定式磨具优选被固定在下垫板上。使用下垫板能够对工件进行处理,处理时将固定式磨具与工件接触,其中,工件表面和固定式磨具之间的接触压力(即晶片背面总压力)至少部分取决于具体的磨具。总的来说,接触压力优选不超过约10磅/平方英寸。

根据本发明,用固定式磨具修饰工件表面的过程中,可以使用磨损指示来监测该固定式磨具的可使用剩余寿命或确定是否需要更换。可以采用任何方式来监测固定式磨具表现出的磨损阈值。这种形式的改变包括磨损指示在形式或性质上的变化,例如其可见性或通过其他可见的,光学的或非可见性质的可检测性。具体是,这种磨损指示会变得可检测,例如可视性,特别是在研磨复合体被磨损到磨损指示与基片接触或接近程度时;如测量到的噪声,增加的摩擦,工件表面的擦痕或磨蚀,或可见指示所指示的磨损指示和工件之间的直接接触。固定式磨具形式或性质上的变化,例如其颜色或平均颜色;工件和磨损指示之间距离或间隔的变化,例如测得磨损指示的位置在小于其与磨损指示之间的最小距离范围内;以及其他情况。

在一个具体例子中,磨损指示可以是一种如染料等可见标记,而且应用固定式磨具的加工过程包括对其研磨表面的视觉监测。这可以通过使磨具不与工件接触而获得,或优选的,建立起一种方法,能在磨具仍然与工件保持接触并对其进行加工时,对磨具进行视觉监测。优选在使用时对磨具进行连续监测,例如,应用带状固定式磨具时,带状物绕着滚筒运动,而且带状物的表面与工件接触,或者工件也在运动中。这些加工方法是固定式磨具过程中公知的。因为在使用过程中,并非整个研磨带表面与工件接触,所以当可视磨损指示变得可见时,就能对带状物进行视觉监测,就可以更换带状物。视觉监测可以由一个工人或采用电子化方式完成。

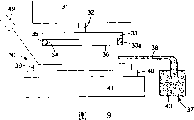

图9表示了一种用本发明的固定式磨具对半导体晶片进行平整化的简化设备。与抛光板和疏松研磨浆料共同使用的已示出类型的设备和许多变体以及其他类型的设备是众所周知的。一种合适的市售设备是从IPEC/WESTECH ofPhoenix,AZ购得的CMP机器。

如图9所示,设备30中包括一个与发动机(未示出)相连的机头装置31。夹具32从机头装置31伸出;这种夹具的例子是一种万向夹具。夹具32的优选设计是能适应不同的力和枢轴,这样固定式磨具就能产生要求的表面光洁度和晶片平整度。

夹具32的末端是个晶片支架33,用来帮助将半导体晶片34固定在机头装置31上,并防止半导体晶片在平整化时松开。

晶片支架33的旋转速度取决于具体设备、平整化条件、磨具和要求的平整化标准。总的来说,晶片支架33以约2到1000转/分的速度旋转,通常是约5到500转/分,优选约10到300转/分,更优选约30到150转/分。如果晶片支架旋转太慢或太快,就可能无法获得要求的磨削速度。

晶片支架33可以按圆形方式旋转。当晶片支架33旋转的同时,它也可以按圆形螺旋形、8字形、施塞螺旋形或其他均匀,非均匀或任何方式摆动或振动。固定式磨具39的尺寸优选大于晶片支架33的尺寸,而且,加工过程中,晶片支架33相对固定式磨具39作运动,并接触固定式磨具表面42的不同区域。固定式磨具39和晶片支架33的相对尺寸,应足以使固定式磨具的部分表面不接触工件,从而保持可见,其可以看见的区域就能受到监测。

固定式磨具的直径通常在约10到200厘米,优选约20到150厘米,更优选约25到100厘米。磨具的旋转速度可以是约5到10000转/分,通常是约10到1000转/分,优选约10到250转/分。优选半导体晶片和固定式磨具以相同方向旋转。但是,半导体晶片和固定式磨具也能以相反方向旋转。

设备30还有一个底座装置41,支撑着具有研磨表面42的固定式磨具39。下垫板40与底座装置41相连,贴附在固定式磨具39上。总的来说,下垫板应该是有弹性的,这样固定式磨具才能对整个半导体晶片表面进行平整化。优选的下垫板是由聚氨酯泡沫等均匀材料制成的。

以下是优选的加工实施方式。一个三维,有表面织构的固定式磨具,其上面包括许多粘合在背衬上的研磨复合体,这些研磨复合体中包含许多磨粒和一种粘合剂。其中还包括一种可见标记等任何形式的磨损指示,例如在一个或多个研磨复合体的底部含有一种染料,其用量和位置使预定数量的研磨复合体在使用中被磨损或磨蚀掉后,能被看见。

下垫板被贴附在固定式磨具的背面,并且通常与之共同延展。这种下垫板包括:至少一种具有小于约100兆帕杨氏模量的弹性单元,受到压缩时保持至少约60%的应力;和至少一种通常能共延展的,并且介于弹性单元和固定式磨具背衬之间的刚性单元,这种刚性单元的杨氏模量大于弹性单元,至少是约100兆帕。合适的下垫板如美国专利5962950中所公开的。

磨具可以是直径符合工件要求的圆盘形,直径一般大于25厘米,通常大于36厘米,有时大于50厘米。

参见图9,液槽37中装有液体43,该液体可通过管道38被泵入半导体晶片34和研磨表面42之间的界面中。

平整化加工时,在磨具和半导体晶片之间的界面上可以有连续的介质流。

图9还表示了根据本发明,如何利用可见磨损指示,对固定式磨具的磨损进行监测。图9中有一个监测固定式磨具39颜色的光电探测器49。在加工过程中,固定式磨具39的研磨复合体被磨损或磨蚀掉,暴露出可以被光电探测器49检测的可见(例如有色的)标记。检测到可见标记时,就能知道固定式磨具39被磨损足够了,可以用新的固定式磨具进行更换。

制造含有磨损指示的固定式磨具

本发明的固定式磨具可以采用本领域已知技术制备,而且研磨剂和固定式磨具领域技术人员应该能够了解如何将磨损指示置入固定式磨具中。

以下是一种制造三维,有表面织构的固定式磨具的经常被提及的方法。将一种含有粘合剂前体和磨粒混合物的浆料倒入模具中,阴模形状与固定式磨具有织构表面的要求形状相反。将背衬与模具的暴露面接触,使浆料润湿背衬表面。然后可以使至少部分粘合剂硬化、固化或胶凝。从模具中取出固定式磨具,如果它在前面的步骤中未完全固化,则将其固化。或者,把浆料倒在背衬表面上,然后使模具与背衬上的浆料接触。这样,就形成了许多贴附在背衬上的研磨复合体。

可以采用对制造固定式磨具领域技术人员而言是显而易见的技术,将磨损指示置入固定式磨具中。其中包括将磨损指示置入用于制备固定式磨具的未固化粘合剂前体中,即把磨损指示按照要求置入固定式磨具中的部分或全部研磨复合体中,在一恒定深度。

磨损指示若是一种涂覆在固定式磨具的部分或全部研磨表面上的可检测物质,只要将其涂覆在至少部分固定式磨具表面即可。

还可以采用其他方法制造置有磨损指示的固定式磨具,例如是嵌入研磨复合体或磨损指示复合体,或甚至是背衬或固定式磨具中其他任何部件中的固定式磨具。

总的来说,磨损指示可以采用层压或涂覆技术置于背衬中,或在背衬和固定式磨具的研磨复合体之间,或其任何其他层中。

在另一个实施方式中,可以用含有粘合剂前体和磨粒的浆料将模腔填充至半满,而且该浆料可以是经过部分固化或充分固化。可以将磨损指示置于浆料的敞开表面上。例如,将一层可见指示,如漆或染料,涂覆在敞开表面上,然后填满剩余的模腔空间。或者,在模腔被填充至半满时,用一种含有粘合剂前体和染料或颜料等磨损指示的前体(一种“磨损指示前体”)将一个或多个模具中的剩余空间部分或全部填满。这种磨损指示前体包含一种粘合剂前体或另一种可固化或可硬化物质,这种物质能随后被全部或部分固化,而且,如果模腔尚未填满,可以继续将其填满。从方便,效率或成本考虑,磨损指示前体不必包含磨粒。更一般地说,加入磨损指示前体后,填充的阴模剩余空间中不必包含磨粒,因为磨具的磨损指示部分无需起到研磨作用,虽然如果添加了磨粒,它的确可能起到研磨作用。

以下是制造一种具有磨损指示的三维,有表面织构的固定式磨具的另一种方法。先制备一种具有与有织构表面的所需形状基本对应起伏的背衬。然后在该背衬的起伏表面上涂覆混有粘合剂前体的磨粒浆料,并以某种方式固化,使固化后的研磨复合体具有与背衬起伏基本对应的有织构表面。可以按以下方法将一种磨损指示置入固定式磨具中,例如把标记置于背衬表面或表面以下,其深度和位置会使该标记在研磨复合体被磨损到一定程度时被检测到。或者,该标记也可以置入浆料的某个位置中,使该标记在研磨复合体被磨损到一定程度时,其变化能被检测到,或者该标记能够被检测到。将可见标记置于浆料中,能制成图15所示的类似产品,当由浆料制成的这种研磨复合体被磨损掉并暴露出背衬(不同颜色的)时,其颜色会发生变化。

可以对这种固定式磨具再进行某些修改,使其性能改善或改变。例如,可以对磨具进行穿孔,打通磨具层和/或背衬,这样,在应用前,应用中或应用后,可以让液体通过。

实施例

此处所述并要求其权利的本发明解决了研磨产品和加工领域中产生的问题,提高了效率并降低了CMP加工的成本,同时保持了各被加工的晶的均匀性和半导体器件的质量。以下将通过一些实施例进行说明,这些实施例不应被理解为对本发明的限制。

实施例1

此实施例的要点在于提供一种能引入化学试剂的可渗透带材,例如一种微孔带材。其优点还包括能防止在该带材下产生气泡。该带材本身是能渗透化学试剂的。

在CMP过程中产生的一个问题,是如何将化学试剂有效地供应到晶片下缺少该种化学试剂的晶片中心部位。这在固定式研磨和传统浆料CMP中都是如此。当晶片旋转时,产生前沿和后沿现象。但在这两种情况下,在晶片边缘上,对于其上的某个点,位于心边缘点上所有其他不同的点,而对于另一某个点,位于边缘上所有其他不同的,但是中心始终是中心。旋转时晶片上化学试剂可能有一定缺少,而晶片是围绕其中心旋转的。因此,晶片中心的化学试剂含量总是中等浓度的。因此,化学试剂浓度的不断变化会形成很不稳定的情况。可以通过使用一种可渗透的研磨块来解决这个问题,这时,晶片上各处的化学试剂浓度是均匀的。本例中的该带材在垂直方向上是可从底部向上渗透的。化学试剂可以通过台板直接渗透经过此半渗透带材进行供料。

另一个优点是,如果研磨表面不平而夹带气泡时,这时气泡会渗透出去。

这种装置并非与真空压紧不相容,因为将其吸过半渗透带材时,会在其两面形成压力降,这就能形成必要的压紧。

此一实施例还包括真空管道排列和化学试剂供料管道这两方面。因此,真空压紧作用能足够均匀地散布,使带材就能很好地压紧而不会有局部的拉扯现象。使用的化学试剂原料能以适当的空气间隔,通过试剂供料管道被输送透过带材。

实施例2

本实施例中将CMP化学试剂浸渍进入以塑料为基质的多孔带材中。该带材上的柱状研磨复合体通常约50微米高,直径约200微米。但本发明不受其形状的限制。在抛光过程中,第一块晶片与这些柱状体顶端接触,并随抛光的进行,柱状体的顶端被磨损掉,这样后续晶片就与该柱状体的较下部分接触。

CMP反应中进行着很多不同的功能,例如,氧化剂,抗腐蚀剂等抑制剂,缓冲剂和鳌合剂。因此,能产生各种不同的作用,取决于具体的物系,例如铜,钨或氧化物。但是,化学浸渍的概念是相同的。

为了进行说明,在Cu体系中,氧化剂侵蚀铜,将其氧化成氧化铜。这里起到了两个作用。最初,对不受研磨的部位应用腐蚀抑制剂—在不受研磨的部位腐蚀抑制剂本身就是抑制腐蚀的。因此腐蚀停止。但在研磨复合体高的部位,氧化物比铜金属更容易抛光。因此,氧化物被抛光除去,然后再被氧化,被抛光,并再被氧化。氧化物并非低部位的良好抑制剂,这就是为什么要使用BTA等某种抗腐蚀剂来帮助氧化剂在不受抛光的低部位对表面进行覆盖的原因。对高部位点进行机械抛光能同时除去氧化物层和抑制剂,因此能引发对铜的新一轮侵蚀。使用化学缓冲剂来维持溶液中的pH值,因为这些化学试剂是pH活性的—这是一种取决于pH值的电化学过程。鳌合剂将铜转移到并使其留在溶液中,这样,研磨下来的物质才不会重新沉积在晶片上。

最好将缓冲剂浸渍进入塑料基质中以保持要求的pH值。被浸渍进入塑料基质的缓冲剂能在需要部位持续供给—恰好在抛光点。缓冲剂,氧化剂,抑制剂等任何化学试剂都能被浸渍进入柱状体中。

将化学试剂浸渍进入柱状体中有许多优点。其中之一是能产生定时析出。随着柱状体的磨损,会以受控方式析出更多的化学试剂。

垫板是指作为背衬与网状带材成一整体或非整体供给的的湿软材料,网状带材是承载柱状研磨复合体的背衬。从最低限度观点看,多孔带材就包括柱状体和背衬。对于网状带材,从一卷到一卷它就包括背衬和柱状体,而湿软的下垫板是独立提供的。正是柱状体本身与晶片接触。随着柱状体的磨损,不断有新的化学试剂以定时方式析出,从而在所需的接触部位其浓度更为恒定。

而且,多孔带材生产厂家能决定要引入多少化学试剂,这比依靠技术工人补充试剂更易控制,其恒定浓度取决于可制造部位,而不是取决于该区域中发生的情况或设备是否破坏。

本实施例另一方面涉及在柱状体接近底部位置引入一种化学标记,该标记对加工过程是惰性的,但却是可检测的,从而在磨损接近柱状体底部时产生信号。这种化学标记包括不与处理试剂发生剧烈反应的有机染料。当它开始析出时,因为颜色发生了变化,所以能被人眼察觉。另外,可以将光学检测器置于排出液流中。本实施例另一方面还能控制初始晶片和后续晶片之间加工一致性的偏差,并通过柱状体中合适的化学反应对此偏差进行校正。

实施例3

在本实施例中,形成了一种具有很多各种形状,各种大小,各种高度,各种材料和各种磨粒粒度分布的固定式研磨带。这样就可以定制不同功能的研磨带料,例如,针对金属和氧化物的同时CMP加工。

本实施例通过定制许多在整个时间范围内与被加工晶片接触的柱状研磨复合体,解决了处理加工一致性随时间产生偏差的问题,当部分柱状体被磨损掉后,晶片开始逐步与更多柱状体接触。另一个问题来自于柱状体初始接触和一定CMP过程后后续柱状体接触之间的磨削速度差别。而与下部柱状体的初次接触磨削速度是不同的。

将研磨带上不同形状的研磨复合体结合起来,能够获得各种形状产生的好处。在随后的加工中,例如对铜而言,除去氧化物后,暴露出钽(Ta)阻隔层。Ta也必须被除去,停在氧化物形式上。这里涉及选择性的定制,一般而言,该研磨带对Ta和氧化物的除去都是有选择性的,例如对Ta为约500比1,对氧化物为约250比1。本实施例中的研磨带具有1比1比1的选择性,对柱状体进行合适的配制使得达到所要求的腐蚀。

改变柱状体形状,高度和直径,能很容易地获得不同的结构或排列。较小的柱状体具有更好的去除速度和更快的研磨速度,因为较小的柱状体具有更好的挖掘能力。

实施例4

本实施例通过改变研磨带的压缩性来产生非线性压缩,对晶片上的凸起部位和凹陷部位都能进行有效的加工。当材料被压缩到大约50%时,压缩模量会显著增加,此时加有氧化硅填料的普通密封弹性体能提供强度和体质性。在压缩湿软的封体时,聚合物受到压缩,但通过填料与填料的接触,压缩完全终止,即是非线性压缩。在本实施例中,提供一种柱状研磨复合体,当对其施加压力时,可以产生一定程度的压缩,但是再增加压力,它不再进一步压缩,就象非线性弹簧。对于具有凸起部位和凹陷部位的晶片,凸起部位与柱状体接触并对其进行压缩产生很大的力。当与凹陷部位接触时,则接触力较弱。通过提供非线性力,晶片的部分在凹陷部位形成几个微米的突起,更进一步压缩柱状体,使其变得更硬,能更重地向后推。柱状体的压缩模量可以通过聚合物中的合适交联,改变填料用量,或将聚合物性质改变成更线性的或三官能团的,甚至四官能团的方法而加以改变。这在聚合物工业领域是众所周知的。

这里的发明点在于,当晶片向下压时,在限定范围内,只有晶片上的凸起部位会自动与抛光板接触。每个柱状体根据施加力大小的不同,而具有不同的压缩模量。因此,每个柱状体都类似一个小弹簧,摩擦力随施加力而变化。在线性弹簧中,力对应于位移相对恒定。但对非线性弹簧而言,如本实施例的情况,如果施加了足够大的压力,则力会显著增大,从而对晶片上的凸起部位自动施加大于对凹陷部位的力。

实施例5

含有热消散物质的固定式研磨抛光带能克服与抛光中产生的过多热量积聚有关的问题,这是有利的。在本实施例中,将热消散物质加入柱状体和/或相连的背衬片中。这些导热物质包括金属粉末,如铁、镍、铜、锌、锡、铅、银、金、钛、钨、钯、铋、铟、镓、铝及其合金、镀金属的聚合物或镀金属的陶瓷、例如氧化铝、氧化硅、玻璃、聚酰胺、聚苯乙烯、聚醚酰胺、多炔、聚亚苯基、聚苯硫、聚丙醇(polypyrol)、聚噻吩和石墨。导热物质可以是多种形式的、例如、颗粒、线状、丝状和镀金属薄片状;可以具有各种规则或不规则形状、例如、球形、棒状、薄片状和丝状。粘合剂可以是一种热塑性或热固性聚合物或一种单体,该单体能聚合形成含有导热物质的导热基片。

实施例6

本实施例涉及一种在带上具有许多长柱状研磨复合体的固定式研磨带。传统柱状体直径为约125到1000微米,直径是长度的约两倍。因此,传统柱状体在背衬片上最多伸出500微米。本实施例中制造的柱状体具有与传统技术中不同的高度直径比值,其高度比直径大很多。这样,形成很多高的柱状体。在CMP时,这些高柱状体象鬃毛一样侧斜,用其侧面进行抛光因而磨损。因此,形成的高柱状体在CMP时侧斜,从侧面刷擦而避开顶部。

优点在于,根据本实施例,只需要很小的力就能使一个个高柱状体弯曲。但是,当更高的柱状体弯曲并彼此接触且互相并排堆垛时,这个力会增大。这时,向下的力成为压缩力。本实施例中形成的柱状体高度为约1到10微米,间隔距离是约1到10微米。

实施例7

本实施例涉及对含有许多柱状体的固定式磨具的预处理,使背衬上的柱状体具有相同高度,形成均匀的表面织构,即均匀的研磨表面。通过这种方式,每个柱状体具有基本相同的顶面,即均匀的表面和相同的高度。可以通过物理修饰达到这个目的,例如使用比柱状体的研磨材料更硬的材料,或者使用预先加有抛光碎片的浆料。通过预先加有抛光碎片的浆料,就能消除首晶片效应。首晶片效应通常表现为其初始不均匀性。据信,后续晶片是在抛光碎片存在条件下被抛光的。因此,通过预先加入抛光碎片,能消除首晶片效应。

实施例8

本实施例涉及当场磨削速度测量(ISRM)设备的改进。ISRM设备是一种基于激光的设备,它能透过研磨带照射光线,对其厚度进行测量。研磨带是磨粒和聚合物粘合剂的复合体。其中分散的颗粒通常具有与基质不同的折射率,从而导致发生散射。因此,要使激光以可检测的强度透过是很困难的,何况光线要经过路程是两次,即必须进入又反射回来。本实施例通过改变聚合基质的折射率,使其与磨粒的折射率相适应,解决了这个问题。可以很简单地将聚合物的折射率调节到适当的程度,制成完全透明的材料。

本发明的实施例包括磨粒和由激光透明物质制成的粘合剂。例如,磨粒和粘合剂都可由聚氨酯、聚碳酸酯、环氧树脂等透明聚合物;蓝宝石、玻璃、石英等无机材料;或金刚石或锗等硬有机材料或半有机材料制成。

实施例9

本实施例制成了一种具有如美国专利5014468中所述负性柱状体的固定式研磨带,并在这些柱状凹穴中置有化学试剂。通常,柱状体占研磨带表面的约10%到25%,剩下至少约75%的表面作为敞开通道,即渗滤理论术语所称的相连物相。相连物相是整体相连的。敞开空间是相连物相;柱状体彼此间断。本实施例与传统固定式研磨块相反,将敞开空间作为间断物相,将柱状体作为相连物相,从而使柱状体区域的相对面积保持相同。但是,可以将部分区域围起或圈起,形成隔离的六边形凹穴,柱状体成为围绕着这些隔离六边形的边界。在将研磨带和晶片接触的过程中,化学试剂通入这些凹穴中。化学试剂应该基本是液体,并且能在柱状体的敞开空间,即相连物相上混合和流动。如果将化学试剂置于隔离凹穴中,然后通过研磨带被输送并停留在某一位置。因此,化学反应被基本隔绝在一些这样的小凹穴中。可以在柱状体之间形成迂回或弯曲的通道,使隔离并非是完全的,而是有效的。

实施例10

本实施例证明了一种非均匀研磨带,上面有不同的区域可完成不同的功能,具有更广泛的适用性。例如,可以用其上的柱状体进行抛光。本实施例中的研磨带具有适用于不同功能的宏观区域。例如,一个区域可以抛光铜,另一个区域可以去除Ta,从而获得宏观效应。这可以在绕圈抛光中很容易地完成,这时晶片在带上绕圈并且本身旋转。

晶片在带上运行一个圆圈,晶片中心的轨迹在圆周上的距离是均匀的。但是,晶片边缘有时会伸出或缩进,因为在晶片绕圈同时,本身还在旋转。因此,使用一种研磨带,使晶片中心在带上的抛光时间相对于晶片边缘更长,则晶片中心的抛光相比边缘的抛光到了加强。发明点包括改变带上不同宏观区域的性能,从而改变对晶片边缘的性能。

实施例11

本实施例处理的问题是传统背衬材料,据信是一种基于聚酯的材料,会在研磨时脱落。前进时,台板和背衬材料之间的相互摩擦会在加工时产生颗粒。对这个问题的解决办法是,提供一种非脱落背衬材料,例如一种自动润滑塑料。这种自动润滑塑料是常规的。

自动润滑聚合物包括氟化链烷烃,如,特氟龙,氟化聚醚,氟化聚酯,聚醚酮,如PEEK,尼龙或缩醛树脂。自动润滑聚合组合物包含一种树脂组分,它占润滑体系的约30%到约0.5%重量。可用于聚合组合物中的树脂组分选自聚酰胺,聚酯,聚苯硫,聚烯烃,聚甲醛,苯乙烯聚合物和聚碳酸酯。本发明润滑体系的特征是,含有一种能降低摩擦和磨损的润滑有效量的树脂组分,可以包括聚四氟乙烯,硬脂酸盐和碳酸钙。其他物质,包括固体润滑剂和纤维,例如石墨,云母,氧化硅,滑石,氮化硼和硫化钼,石蜡,石油和合成润滑油,其他聚合物,例如聚乙烯和聚四氟乙烯,也可以加入树脂组分中以增加摩擦特性。

实施例12

本实施例提供了一种测定柱状研磨复合体何时被消耗掉的安全方法。此实施例中,加入了一种痕量组分,例如一种惰性化学试剂,为部分消耗的抛光带还能抛光的晶片数提出警示。另一方面,利用一个缺口或棒状体作为机械指示。

一些指示的高度大于环境高度,表示CMP加工的终点。当指示或棒状体到达时,只残留某一特定的高度。这可被视觉检测或通过对高度进行物理测量,来确定柱状研磨体和磨损条何时达到等高。

实施例13

本发明提供了一种机械方式,例如利用缺口来确定何时到达研磨环状带的终点。当环状带前进时,最好能知道何时到达终点,避免滚出卷筒范围。就象在电影院中用闪烁的圆点来表示胶片的终点,或在收款机中用粉色纸带表示终点一样,在带的背面,用能被机械或光学检测的缺口来表示终点,避免影响加工过程的进行。

实施例14

本实施例在研磨带的整个长度上编码,来确定带上不同部分的位置。可以使用条形码或光学可读字符。可以在带上冲出一些小孔,形成可检测的图案。可以沿带的长度任意编码,并用合适的传感器读取。此处发明点在于沿带的长度进行编码。这样至少有两个好处。一个好处是实时反馈和进行任何类型的动作控制。例如,用反馈控制激活使带前移的命令信号,确定移动带的长度。另一个好处是可以读出带的前移量。这样能够:(1)很好地跟踪带上抛光晶片的轨迹;和(2)确定网状材料的大致终点,并提示操作者更换抛光带。

实施例15

在含有碳化硅颗粒的柱状研磨体上涂覆一薄层约1毫米的金刚石,然后对其进行化学预处理,从柱状体顶部除去约500埃的基质,使金刚石暴露出来,化学预处理是指用热量或溶剂选择性地除去基质。

本实施例的优点在于,通过使用超级研磨剂减缓研磨带的磨损速度,超级研磨剂是指工业用途中表示非常硬的物质的术语,例如金刚石或立方氮化硼。柱状研磨复合体的磨损速度降低到不会随时间发生明显改变的程度,从而提高CMP的均匀性。

实施例16

本发明的研磨带的两面或端部有穿孔,有利于传送。滚筒上具有能穿过小孔的链轮。

本发明适用于所有类型的固定式磨具,包括基本上是圆形的旋转抛光板和基本上是矩形的抛光片。本发明用于CMP时具有对相继各晶片加工时磨削速度的稳定性,可以被用于制造半导体器件的各个阶段中。因此,本发明适用于各种工业用途,特别是半导体工业以及磁记录介质工业中的CMP加工。

本申请仅仅公开了一些优选实施例,但公开的适用性实施例不多。本发明可以应用于多种其他组合以及环境中,在本发明范围内可以对其进行改变和修改。

Claims (18)

1、一种固定式磨具,所述模具包括呈研磨复合体形式的三维研磨复合体,还包括磨损指示。

2、如权利要求1所述固定式磨具,其特征在于该三维固定式磨具是有表面织构的。

3、如权利要求1所述固定式磨具,其特征在于它包括可磨蚀研磨复合体。

4、如权利要求3所述固定式磨具,其特征在于所述研磨复合体是许多圆柱体。

5、如权利要求1所述固定式磨具,其特征在于包括精确形状的研磨复合体。

6、如权利要求1所述固定式磨具,其特征在于所述磨损指示是粘合剂中的可见标记。

7、如权利要求1所述固定式磨具,其特征在于所述可见标记包括金属材料、可见材料或磁性材料。

8、如权利要求1所述固定式磨具,其特征在于所述磨损指示是有色标记。

9、如权利要求8所述固定式磨具,其特征在于所述有色标记选自染料,颜料或着色剂。

10、如权利要求1所述固定式磨具,其特征在于所述磨损指示是粘合剂中的可见标记。

11、如权利要求1所述固定式磨具,其特征在于所述磨损指示是涂覆在磨具的研磨表面上的可磨蚀磨损指示。

12、如权利要求1所述固定式磨具,其特征在于所述磨损指示是嵌在研磨复合体中的可磨蚀磨损指示。

13、如权利要求1所述固定式磨具,其特征在于所述磨损指示是可见标记,该标记被嵌在研磨复合体的下部10%高度位置上。

14、如权利要求1所述固定式磨具,其特征在于所述磨损指示是粘附在基底上的磨损指示复合体,该复合体包含磨损指示和粘合剂,当与被研磨基片接触时,该磨损指示复合体显示出磨损指示与基片接触。

15、如权利要求1所述固定式磨具,其特征在于所述磨具是固定式研磨块。

16、如权利要求1所述固定式磨具,其特征在于所述磨具是固定式研磨带。

17、一种包括柱状体的固定式磨具,所述柱状体中含有惰性的化学指示或机械指示,用来指示柱状体的消耗。

18、如权利要求17所述固定式磨具,其特征在于所述固定式磨具是研磨板。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/910,425 US20020077037A1 (en) | 1999-05-03 | 2001-07-20 | Fixed abrasive articles |

| US09/910,425 | 2001-07-20 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN1535197A true CN1535197A (zh) | 2004-10-06 |

Family

ID=25428766

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNA028147529A Pending CN1535197A (zh) | 2001-07-20 | 2002-07-12 | 具有磨损指示的固定式磨具 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20020077037A1 (zh) |

| EP (1) | EP1409201A1 (zh) |

| JP (1) | JP2004535306A (zh) |

| KR (1) | KR20040017328A (zh) |

| CN (1) | CN1535197A (zh) |

| TW (1) | TW565488B (zh) |

| WO (1) | WO2003008151A1 (zh) |

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101232968B (zh) * | 2005-07-28 | 2010-05-19 | 3M创新有限公司 | 自修整的磨料制品、方法及抛光体系 |

| CN101990483A (zh) * | 2008-04-01 | 2011-03-23 | 音诺帕德股份有限公司 | 具有经控制的孔隙形态的抛光垫 |

| CN101232969B (zh) * | 2005-07-28 | 2011-05-11 | 3M创新有限公司 | 磨料团聚体抛光方法 |

| CN102229099A (zh) * | 2011-05-22 | 2011-11-02 | 浙江省天台祥和实业有限公司 | 密封件研磨清洗机 |

| CN102499604A (zh) * | 2011-11-01 | 2012-06-20 | 常熟新诚鑫织造有限公司 | 带使用提示装置的毛巾面料 |

| CN101743094B (zh) * | 2007-07-27 | 2013-02-27 | 圣戈班磨料磨具有限公司 | 磨料产品在使用过程中的特征的自动化检测 |

| CN105904335A (zh) * | 2004-11-01 | 2016-08-31 | 株式会社荏原制作所 | 抛光设备 |

| CN106057218A (zh) * | 2010-08-31 | 2016-10-26 | Hoya株式会社 | 磁盘用玻璃基板的制造方法以及磁盘的制造方法 |

| CN107685288A (zh) * | 2017-09-05 | 2018-02-13 | 南京航空航天大学 | 一种游离磨粒轨迹检测方法 |

| CN108127582A (zh) * | 2017-12-13 | 2018-06-08 | 湖北鼎汇微电子材料有限公司 | 一种制备抛光层的模具及制备方法 |

| CN109108800A (zh) * | 2018-08-13 | 2019-01-01 | 芜湖九鼎电子科技有限公司 | 一种全自动仪表镜面磨光机 |

| CN109209963A (zh) * | 2017-06-29 | 2019-01-15 | 迪尔公司 | 具有磨损指示器的抽风机风扇 |

| CN109420973A (zh) * | 2017-09-05 | 2019-03-05 | 联华电子股份有限公司 | 晶片研磨盘与其使用方法 |

| CN110026885A (zh) * | 2018-12-27 | 2019-07-19 | 杭州众硅电子科技有限公司 | 一种抛光垫寿命在线检测的系统和方法 |

| CN111896407A (zh) * | 2020-06-09 | 2020-11-06 | 河北招岳聚氨酯制品有限公司 | 一种筛板磨损监测系统 |

| CN113195162A (zh) * | 2018-12-18 | 2021-07-30 | 3M创新有限公司 | 图案化磨料基底和方法 |

| CN113635216A (zh) * | 2021-08-26 | 2021-11-12 | 业成科技(成都)有限公司 | 砂纸、金相研磨方法和装置 |

Families Citing this family (55)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9868100B2 (en) | 1997-04-04 | 2018-01-16 | Chien-Min Sung | Brazed diamond tools and methods for making the same |

| US7670468B2 (en) | 2000-02-17 | 2010-03-02 | Applied Materials, Inc. | Contact assembly and method for electrochemical mechanical processing |

| US6962524B2 (en) * | 2000-02-17 | 2005-11-08 | Applied Materials, Inc. | Conductive polishing article for electrochemical mechanical polishing |

| US7678245B2 (en) | 2000-02-17 | 2010-03-16 | Applied Materials, Inc. | Method and apparatus for electrochemical mechanical processing |

| US20040182721A1 (en) * | 2003-03-18 | 2004-09-23 | Applied Materials, Inc. | Process control in electro-chemical mechanical polishing |

| US6991526B2 (en) | 2002-09-16 | 2006-01-31 | Applied Materials, Inc. | Control of removal profile in electrochemically assisted CMP |

| US6848970B2 (en) * | 2002-09-16 | 2005-02-01 | Applied Materials, Inc. | Process control in electrochemically assisted planarization |

| US20030213703A1 (en) * | 2002-05-16 | 2003-11-20 | Applied Materials, Inc. | Method and apparatus for substrate polishing |

| US7066800B2 (en) * | 2000-02-17 | 2006-06-27 | Applied Materials Inc. | Conductive polishing article for electrochemical mechanical polishing |

| US7070480B2 (en) * | 2001-10-11 | 2006-07-04 | Applied Materials, Inc. | Method and apparatus for polishing substrates |

| US20030072639A1 (en) * | 2001-10-17 | 2003-04-17 | Applied Materials, Inc. | Substrate support |

| US6837983B2 (en) * | 2002-01-22 | 2005-01-04 | Applied Materials, Inc. | Endpoint detection for electro chemical mechanical polishing and electropolishing processes |

| US20040072445A1 (en) * | 2002-07-11 | 2004-04-15 | Applied Materials, Inc. | Effective method to improve surface finish in electrochemically assisted CMP |

| US7112270B2 (en) * | 2002-09-16 | 2006-09-26 | Applied Materials, Inc. | Algorithm for real-time process control of electro-polishing |

| US20050061674A1 (en) * | 2002-09-16 | 2005-03-24 | Yan Wang | Endpoint compensation in electroprocessing |

| US6960120B2 (en) | 2003-02-10 | 2005-11-01 | Cabot Microelectronics Corporation | CMP pad with composite transparent window |

| US6832947B2 (en) * | 2003-02-10 | 2004-12-21 | Cabot Microelectronics Corporation | CMP pad with composite transparent window |

| US7160178B2 (en) * | 2003-08-07 | 2007-01-09 | 3M Innovative Properties Company | In situ activation of a three-dimensional fixed abrasive article |

| KR100590202B1 (ko) * | 2003-08-29 | 2006-06-15 | 삼성전자주식회사 | 연마 패드 및 그 형성방법 |

| US20050121141A1 (en) * | 2003-11-13 | 2005-06-09 | Manens Antoine P. | Real time process control for a polishing process |

| US20050176251A1 (en) * | 2004-02-05 | 2005-08-11 | Duong Chau H. | Polishing pad with releasable slick particles |

| US6951509B1 (en) * | 2004-03-09 | 2005-10-04 | 3M Innovative Properties Company | Undulated pad conditioner and method of using same |

| US20070060026A1 (en) | 2005-09-09 | 2007-03-15 | Chien-Min Sung | Methods of bonding superabrasive particles in an organic matrix |

| JP5025478B2 (ja) * | 2004-10-06 | 2012-09-12 | バジャジ,ラジェーヴ | 改良された化学機械平坦化の方法およびシステム |

| US7655565B2 (en) * | 2005-01-26 | 2010-02-02 | Applied Materials, Inc. | Electroprocessing profile control |

| US7524345B2 (en) * | 2005-02-22 | 2009-04-28 | Saint-Gobain Abrasives, Inc. | Rapid tooling system and methods for manufacturing abrasive articles |

| US20140120807A1 (en) * | 2005-05-16 | 2014-05-01 | Chien-Min Sung | Cmp pad conditioners with mosaic abrasive segments and associated methods |

| US9724802B2 (en) | 2005-05-16 | 2017-08-08 | Chien-Min Sung | CMP pad dressers having leveled tips and associated methods |

| JP5328348B2 (ja) | 2005-06-29 | 2013-10-30 | サンーゴバン アブレイシブズ,インコーポレイティド | 研磨製品用高性能樹脂 |

| JP4756583B2 (ja) * | 2005-08-30 | 2011-08-24 | 株式会社東京精密 | 研磨パッド、パッドドレッシング評価方法、及び研磨装置 |

| AR060347A1 (es) * | 2006-04-04 | 2008-06-11 | Saint Gobain Abrasives Inc | Articulos abrasivos con curado infrarrojo y metodo para fabricarlos |

| US20070243798A1 (en) * | 2006-04-18 | 2007-10-18 | 3M Innovative Properties Company | Embossed structured abrasive article and method of making and using the same |

| US7410413B2 (en) * | 2006-04-27 | 2008-08-12 | 3M Innovative Properties Company | Structured abrasive article and method of making and using the same |

| US7422982B2 (en) * | 2006-07-07 | 2008-09-09 | Applied Materials, Inc. | Method and apparatus for electroprocessing a substrate with edge profile control |

| US20090110890A1 (en) * | 2007-10-30 | 2009-04-30 | 3M Innovative Properties Company | Color changing wear indicator |

| US20090307986A1 (en) * | 2008-06-12 | 2009-12-17 | Hung-Hui Huang | Polishing composition and making method thereof for polishing a substrate |

| US8118644B2 (en) * | 2008-10-16 | 2012-02-21 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Chemical mechanical polishing pad having integral identification feature |

| US20100227141A1 (en) * | 2009-03-05 | 2010-09-09 | Gm Global Technology Operations, Inc. | Protective coating for industrial parts |

| US20110021114A1 (en) * | 2009-07-27 | 2011-01-27 | Mcardle James L | Abrasive article with preconditioning and persistent indicators |

| US9746129B2 (en) | 2012-09-28 | 2017-08-29 | Momentive Performance Materials Inc. | Puck wear detection |

| JP5373171B1 (ja) * | 2012-10-20 | 2013-12-18 | 株式会社ナノテム | 砥石およびそれを用いた研削・研磨装置 |

| KR101506613B1 (ko) | 2013-05-13 | 2015-03-27 | 이화다이아몬드공업 주식회사 | 와이어 절삭공구 및 그 제조방법 |

| KR200478500Y1 (ko) | 2013-10-01 | 2015-10-14 | 김도영 | 양면 연마장치용 연마패드 |

| GB2537161B (en) * | 2015-04-10 | 2019-06-19 | Reckitt Benckiser Brands Ltd | Novel material |

| KR20190002620A (ko) * | 2016-04-29 | 2019-01-08 | 쓰리엠 이노베이티브 프로퍼티즈 캄파니 | 인쇄된 지시부를 형성하는 스코어링 바디를 포함하는 세정 물품 |

| DE102016115770A1 (de) * | 2016-08-25 | 2018-03-01 | Smiths Heimann Gmbh | Strahlenschutzelement mit integrierter Austauschanzeige |

| JP6732381B2 (ja) * | 2016-10-03 | 2020-07-29 | 株式会社ディスコ | 切削装置 |

| EP3651935A4 (en) * | 2017-07-10 | 2020-12-23 | Osborn, LLC | ABRASIVE POLISHING OR BUFFLING ARTICLE WITHOUT COMPOUND |

| US11325221B2 (en) * | 2017-11-16 | 2022-05-10 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Polishing pad with multipurpose composite window |

| US11192215B2 (en) * | 2017-11-16 | 2021-12-07 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Polishing pad with pad wear indicator |

| EP3616840A1 (en) * | 2018-09-03 | 2020-03-04 | 3M Innovative Properties Company | Abrasive article |

| US11911871B2 (en) * | 2018-10-31 | 2024-02-27 | Taiwan Semiconductor Manufacturing Company Ltd. | Method of manufacturing composite article |

| WO2020128853A1 (en) | 2018-12-18 | 2020-06-25 | 3M Innovative Properties Company | Tooling splice accommodation for abrasive article production |

| WO2023248086A1 (en) * | 2022-06-22 | 2023-12-28 | 3M Innovative Properties Company | Abrasive articles, systems and methods of use |

| EP4364945A1 (en) * | 2022-11-01 | 2024-05-08 | Roller Bearing Company of America, Inc. | Machinable molded fretting buffer |

Family Cites Families (46)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5014468A (en) * | 1989-05-05 | 1991-05-14 | Norton Company | Patterned coated abrasive for fine surface finishing |

| AT396213B (de) * | 1990-04-11 | 1993-07-26 | Swarovski Tyrolit Schleif | Schleifscheibe |

| US5152917B1 (en) * | 1991-02-06 | 1998-01-13 | Minnesota Mining & Mfg | Structured abrasive article |

| JP3286941B2 (ja) * | 1991-07-09 | 2002-05-27 | 株式会社日立製作所 | ダイヤモンド研削砥石のツルーイング法 |

| US5437754A (en) * | 1992-01-13 | 1995-08-01 | Minnesota Mining And Manufacturing Company | Abrasive article having precise lateral spacing between abrasive composite members |

| US5243790A (en) * | 1992-06-25 | 1993-09-14 | Abrasifs Vega, Inc. | Abrasive member |

| US6022264A (en) * | 1997-02-10 | 2000-02-08 | Rodel Inc. | Polishing pad and methods relating thereto |

| US6069080A (en) * | 1992-08-19 | 2000-05-30 | Rodel Holdings, Inc. | Fixed abrasive polishing system for the manufacture of semiconductor devices, memory disks and the like |

| US5453312A (en) * | 1993-10-29 | 1995-09-26 | Minnesota Mining And Manufacturing Company | Abrasive article, a process for its manufacture, and a method of using it to reduce a workpiece surface |

| US5454844A (en) * | 1993-10-29 | 1995-10-03 | Minnesota Mining And Manufacturing Company | Abrasive article, a process of making same, and a method of using same to finish a workpiece surface |

| US5536202A (en) * | 1994-07-27 | 1996-07-16 | Texas Instruments Incorporated | Semiconductor substrate conditioning head having a plurality of geometries formed in a surface thereof for pad conditioning during chemical-mechanical polish |

| US5527424A (en) * | 1995-01-30 | 1996-06-18 | Motorola, Inc. | Preconditioner for a polishing pad and method for using the same |

| JP3438383B2 (ja) * | 1995-03-03 | 2003-08-18 | ソニー株式会社 | 研磨方法およびこれに用いる研磨装置 |

| JP3708167B2 (ja) * | 1995-05-17 | 2005-10-19 | 株式会社荏原製作所 | 研磨布及び該研磨布を備えたポリッシング装置 |

| US5868605A (en) * | 1995-06-02 | 1999-02-09 | Speedfam Corporation | In-situ polishing pad flatness control |

| US5605760A (en) * | 1995-08-21 | 1997-02-25 | Rodel, Inc. | Polishing pads |

| US5958794A (en) * | 1995-09-22 | 1999-09-28 | Minnesota Mining And Manufacturing Company | Method of modifying an exposed surface of a semiconductor wafer |

| JP2830907B2 (ja) * | 1995-12-06 | 1998-12-02 | 日本電気株式会社 | 半導体基板研磨装置 |

| US5743784A (en) * | 1995-12-19 | 1998-04-28 | Applied Materials, Inc. | Apparatus and method to determine the coefficient of friction of a chemical mechanical polishing pad during a pad conditioning process and to use it to control the process |

| US5624303A (en) * | 1996-01-22 | 1997-04-29 | Micron Technology, Inc. | Polishing pad and a method for making a polishing pad with covalently bonded particles |

| US5733176A (en) * | 1996-05-24 | 1998-03-31 | Micron Technology, Inc. | Polishing pad and method of use |

| US6090475A (en) * | 1996-05-24 | 2000-07-18 | Micron Technology Inc. | Polishing pad, methods of manufacturing and use |

| JPH106218A (ja) * | 1996-06-27 | 1998-01-13 | Minnesota Mining & Mfg Co <3M> | ドレッシング用研磨材製品 |

| JPH1015807A (ja) * | 1996-07-01 | 1998-01-20 | Canon Inc | 研磨システム |

| US5692950A (en) * | 1996-08-08 | 1997-12-02 | Minnesota Mining And Manufacturing Company | Abrasive construction for semiconductor wafer modification |

| US6080215A (en) * | 1996-08-12 | 2000-06-27 | 3M Innovative Properties Company | Abrasive article and method of making such article |

| US5725417A (en) * | 1996-11-05 | 1998-03-10 | Micron Technology, Inc. | Method and apparatus for conditioning polishing pads used in mechanical and chemical-mechanical planarization of substrates |

| KR100210840B1 (ko) * | 1996-12-24 | 1999-07-15 | 구본준 | 기계 화학적 연마 방법 및 그 장치 |

| US5842910A (en) * | 1997-03-10 | 1998-12-01 | International Business Machines Corporation | Off-center grooved polish pad for CMP |

| US5944583A (en) * | 1997-03-17 | 1999-08-31 | International Business Machines Corporation | Composite polish pad for CMP |

| US5899745A (en) * | 1997-07-03 | 1999-05-04 | Motorola, Inc. | Method of chemical mechanical polishing (CMP) using an underpad with different compression regions and polishing pad therefor |

| US5904615A (en) * | 1997-07-18 | 1999-05-18 | Hankook Machine Tools Co., Ltd. | Pad conditioner for chemical mechanical polishing apparatus |

| US5913713A (en) * | 1997-07-31 | 1999-06-22 | International Business Machines Corporation | CMP polishing pad backside modifications for advantageous polishing results |

| US6168508B1 (en) * | 1997-08-25 | 2001-01-02 | Lsi Logic Corporation | Polishing pad surface for improved process control |

| US6121143A (en) * | 1997-09-19 | 2000-09-19 | 3M Innovative Properties Company | Abrasive articles comprising a fluorochemical agent for wafer surface modification |

| US5916010A (en) * | 1997-10-30 | 1999-06-29 | International Business Machines Corporation | CMP pad maintenance apparatus and method |

| JP3295888B2 (ja) * | 1998-04-22 | 2002-06-24 | 株式会社藤森技術研究所 | ケミカルマシンポリッシャの研磨盤用研磨ドレッサ |

| US6106661A (en) * | 1998-05-08 | 2000-08-22 | Advanced Micro Devices, Inc. | Polishing pad having a wear level indicator and system using the same |

| JPH11347919A (ja) * | 1998-06-09 | 1999-12-21 | Oki Electric Ind Co Ltd | 半導体素子の研磨平坦化装置及び研磨平坦化方法 |

| US6012968A (en) * | 1998-07-31 | 2000-01-11 | International Business Machines Corporation | Apparatus for and method of conditioning chemical mechanical polishing pad during workpiece polishing cycle |

| US6093085A (en) * | 1998-09-08 | 2000-07-25 | Advanced Micro Devices, Inc. | Apparatuses and methods for polishing semiconductor wafers |

| GB2345657B (en) * | 1999-01-13 | 2001-08-15 | United Microelectronics Corp | Lifetime self-indicated polishing pad |

| US6244935B1 (en) * | 1999-02-04 | 2001-06-12 | Applied Materials, Inc. | Apparatus and methods for chemical mechanical polishing with an advanceable polishing sheet |

| US6241583B1 (en) * | 1999-02-04 | 2001-06-05 | Applied Materials, Inc. | Chemical mechanical polishing with a plurality of polishing sheets |

| US6238592B1 (en) * | 1999-03-10 | 2001-05-29 | 3M Innovative Properties Company | Working liquids and methods for modifying structured wafers suited for semiconductor fabrication |

| US6264533B1 (en) * | 1999-05-28 | 2001-07-24 | 3M Innovative Properties Company | Abrasive processing apparatus and method employing encoded abrasive product |

-

2001

- 2001-07-20 US US09/910,425 patent/US20020077037A1/en not_active Abandoned

-

2002

- 2002-07-12 JP JP2003513743A patent/JP2004535306A/ja not_active Withdrawn

- 2002-07-12 CN CNA028147529A patent/CN1535197A/zh active Pending

- 2002-07-12 WO PCT/US2002/021940 patent/WO2003008151A1/en active Application Filing

- 2002-07-12 EP EP02746972A patent/EP1409201A1/en not_active Withdrawn

- 2002-07-12 KR KR10-2004-7000826A patent/KR20040017328A/ko not_active Application Discontinuation

- 2002-07-19 TW TW091116153A patent/TW565488B/zh active

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105904335B (zh) * | 2004-11-01 | 2019-04-30 | 株式会社荏原制作所 | 抛光设备 |

| CN105904335A (zh) * | 2004-11-01 | 2016-08-31 | 株式会社荏原制作所 | 抛光设备 |

| CN101232969B (zh) * | 2005-07-28 | 2011-05-11 | 3M创新有限公司 | 磨料团聚体抛光方法 |

| CN101232968B (zh) * | 2005-07-28 | 2010-05-19 | 3M创新有限公司 | 自修整的磨料制品、方法及抛光体系 |

| CN101743094B (zh) * | 2007-07-27 | 2013-02-27 | 圣戈班磨料磨具有限公司 | 磨料产品在使用过程中的特征的自动化检测 |

| CN101990483A (zh) * | 2008-04-01 | 2011-03-23 | 音诺帕德股份有限公司 | 具有经控制的孔隙形态的抛光垫 |

| CN106057218A (zh) * | 2010-08-31 | 2016-10-26 | Hoya株式会社 | 磁盘用玻璃基板的制造方法以及磁盘的制造方法 |

| CN102229099A (zh) * | 2011-05-22 | 2011-11-02 | 浙江省天台祥和实业有限公司 | 密封件研磨清洗机 |

| CN102499604A (zh) * | 2011-11-01 | 2012-06-20 | 常熟新诚鑫织造有限公司 | 带使用提示装置的毛巾面料 |

| CN109209963A (zh) * | 2017-06-29 | 2019-01-15 | 迪尔公司 | 具有磨损指示器的抽风机风扇 |

| CN107685288A (zh) * | 2017-09-05 | 2018-02-13 | 南京航空航天大学 | 一种游离磨粒轨迹检测方法 |

| US10722998B2 (en) | 2017-09-05 | 2020-07-28 | United Microelectronics Corp. | Wafer polishing pad and using method thereof |

| CN109420973A (zh) * | 2017-09-05 | 2019-03-05 | 联华电子股份有限公司 | 晶片研磨盘与其使用方法 |

| CN108127582B (zh) * | 2017-12-13 | 2019-12-31 | 湖北鼎汇微电子材料有限公司 | 一种制备抛光层的模具及制备方法 |

| CN108127582A (zh) * | 2017-12-13 | 2018-06-08 | 湖北鼎汇微电子材料有限公司 | 一种制备抛光层的模具及制备方法 |

| CN109108800A (zh) * | 2018-08-13 | 2019-01-01 | 芜湖九鼎电子科技有限公司 | 一种全自动仪表镜面磨光机 |

| CN113195162A (zh) * | 2018-12-18 | 2021-07-30 | 3M创新有限公司 | 图案化磨料基底和方法 |

| CN110026885A (zh) * | 2018-12-27 | 2019-07-19 | 杭州众硅电子科技有限公司 | 一种抛光垫寿命在线检测的系统和方法 |

| CN111896407A (zh) * | 2020-06-09 | 2020-11-06 | 河北招岳聚氨酯制品有限公司 | 一种筛板磨损监测系统 |

| CN113635216A (zh) * | 2021-08-26 | 2021-11-12 | 业成科技(成都)有限公司 | 砂纸、金相研磨方法和装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20040017328A (ko) | 2004-02-26 |

| JP2004535306A (ja) | 2004-11-25 |

| TW565488B (en) | 2003-12-11 |

| US20020077037A1 (en) | 2002-06-20 |

| EP1409201A1 (en) | 2004-04-21 |

| WO2003008151A1 (en) | 2003-01-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1535197A (zh) | 具有磨损指示的固定式磨具 | |

| JP5379481B2 (ja) | 研磨材物品及び加工物の表面の修正方法 | |

| CN1099940C (zh) | 磨料制品 | |

| CN1070754C (zh) | 磨料制品及其制造方法 | |

| JP4926351B2 (ja) | ミクロ−テクスチャーを備えた研磨パッド | |

| TWI300735B (en) | Use of cmp for aluminum mirror and solar cell fabrication | |

| CN101337339B (zh) | 用于喷砂处理的研磨剂和使用该研磨剂的喷砂处理方法 | |

| KR101139054B1 (ko) | 반도체 웨이퍼의 양면 폴리싱 가공 방법 | |

| US6299516B1 (en) | Substrate polishing article | |

| US20020058469A1 (en) | Polishing pad having an advantageous micro-texture and methods relating thereto | |

| EP1175965A3 (en) | Polishing tool, manufacturing method therefor, polishing apparatus for polishing a semiconductor wafer and method of polishing a substrate | |

| CN1882417A (zh) | 结构化磨料制品 | |

| CN1711153A (zh) | 用于信息记录介质的玻璃衬底及其制造方法 | |

| JP4931133B2 (ja) | 研磨パッド | |

| TW201524676A (zh) | 化學機械硏磨基材之方法 | |

| US9004985B2 (en) | Fixed abrasive pad and method for forming the same | |

| CN1711152A (zh) | 用于信息记录介质的玻璃衬底及其制造方法 | |

| US9156126B2 (en) | Polishing pad | |

| CN1162283A (zh) | 涂敷磨具及其制备和使用方法 | |

| WO2010063647A1 (en) | Abrasive disc | |

| CN101056742A (zh) | 抛光垫以及垫磨除速率和平坦化的改进方法 | |

| JP2002355763A (ja) | 合成砥石 | |

| CN102528641A (zh) | 一种基于复合式固着磨料磨盘的陶瓷球研磨方法 | |

| CN1882423A (zh) | 结构化磨料制品 | |

| KR101928085B1 (ko) | 연마체 및 이의 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |