CN109655005B - 膜厚测量装置、基板检查装置、膜厚测量方法以及基板检查方法 - Google Patents

膜厚测量装置、基板检查装置、膜厚测量方法以及基板检查方法 Download PDFInfo

- Publication number

- CN109655005B CN109655005B CN201811184370.XA CN201811184370A CN109655005B CN 109655005 B CN109655005 B CN 109655005B CN 201811184370 A CN201811184370 A CN 201811184370A CN 109655005 B CN109655005 B CN 109655005B

- Authority

- CN

- China

- Prior art keywords

- data

- substrate

- film

- linear

- unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

- H01L22/12—Measuring as part of the manufacturing process for structural parameters, e.g. thickness, line width, refractive index, temperature, warp, bond strength, defects, optical inspection, electrical measurement of structural dimensions, metallurgic measurement of diffusions

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/02—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness

- G01B11/06—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/30—Structural arrangements specially adapted for testing or measuring during manufacture or treatment, or specially adapted for reliability measurements

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

Abstract

通过使基板以横切线传感器的拍摄区域的方式移动,生成基板上的膜的图像数据,基于生成的图像数据测量膜的各部分的厚度。在测量该膜的厚度时,使用校正信息校正图像数据,使得不包含取决于在与线传感器正交的方向上的位置的变化量。基于第一线状数据与第二线状数据的差分计算校正信息,在基板上的膜上定义沿直径方向延伸的线状区域,将该线状区域配置为平行于线传感器地延伸,拍摄得到该第一线状数据,将该线状区域配置为沿与线传感器正交的方向延伸,拍摄得到该第二线状数据。

Description

技术领域

本发明涉及测量形成于基板上的膜的厚度的膜厚测量装置、膜厚测量方法以及进行基板检查的基板检查装置、基板检查方法。

背景技术

基板处理装置中,通过旋转卡盘旋转被水平支撑的基板。在该状态下,通过向基板的上面的中央部喷出抗蚀液等涂覆液,在基板的整个表面形成涂覆膜。涂覆膜曝光后,进行显影,从而在涂覆膜上形成规定的图案。其中,如果基板的表面为不均匀状态,对于基板的每个部分,曝光后的状态会产生偏差,发生基板的处理不良。因此,有时对基板进行表面状态检查。

日本特开2015-127653号公报中记载了宏观检查半导体晶圆等样本的检查装置。该检查装置中,朝向载置于工作台上的样本照射在与样本的表面平行的Y方向上线状地延伸的照明光,通过成像透镜使从样本的表面的线状区域反射的光在检测器(线传感器(linesensor)照相机)的受光面成像。向与Y方向正交且与样本表面平行的X方向移动工作台,通过检测器拍摄在样本的表面上的多个线状区域反射的光。由此,生成样本的表面整体的图像。基于生成的图像的亮度值,检测形成于样本表面的膜的厚度,或者判定形成于样本表面的图案的线宽是否良好。

如果能够比现有方式更高精度地测量形成于基板表面的膜的厚度,则能够对基板进行更加精密的处理。另外,如果能够比现有方式更加高精度地判定基板的表面状态有无缺陷,则能够进一步抑制基板的处理不良以及成品率降低。

发明内容

本发明的目的在于提供能够高精度地测量形成于基板表面的膜的厚度的膜厚测量装置以及膜厚测量方法。

本发明的其他目的在于提供能够高精度地判断该基板的表面状态有无缺陷的基板检查装置以及基板检查方法。

(1)作为本发明的一个方式的膜厚测量装置是测量形成于基板上的膜的厚度的膜厚测量装置,具备:保持部,能够将所述基板保持为彼此相差90度的第一朝向以及第二朝向;拍摄部,包含具有沿第一方向排列的多个像素的线传感器;移动部,使拍摄部与保持部在与第一方向正交的第二方向上相对移动;校正信息生成部,在进行校正信息生成动作时,生成用于校正膜的厚度的校正信息;膜厚测量部,在进行膜厚测量动作时,测量膜的厚度;以及膜厚校正部,使用校正信息校正由膜厚测量部测量的厚度。在由保持部将基板以第一朝向保持的状态下,在基板上的膜上定义与第一方向正交的沿直径方向延伸的第一线状区域,第一线状区域在由保持部以第二朝向保持基板的状态下与第二方向正交。校正信息生成部包含:第一线状数据生成部,在由保持部将基板以第一朝向保持的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成与膜的第一线状区域的厚度对应的第一线状数据;第二线状数据生成部,在由保持部将基板以第二朝向保持的状态下,基于从线传感器输出的检测信号,生成与膜的第一线状区域的厚度对应的第二线状数据;以及校正信息计算部,计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息。第一线状数据、第二线状数据以及校正信息分别包含与第一线状区域的多个位置对应的多个值。在由保持部保持基板的状态下,在基板上的膜上定义与第一方向正交的沿直径方向延伸的第二线状区域,并且,在第二线状区域定义正交的多个带状区域。膜厚测量部包含面状数据生成部,所述面状数据生成部在由保持部保持基板的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成与基板上的膜的厚度对应的面状数据。膜厚校正部包含:带状数据生成部,根据由面状数据生成部生成的面状数据,生成膜的多个带状区域的厚度对应的多个带状数据;以及带状数据校正部,基于校正信息校正各带状数据,从而计算包含膜的各位置的厚度对应的值的膜厚数据。

在该膜厚测量装置中,为了生成用于校正膜的厚度的校正信息,而生成与基板上的膜的第一线状区域的厚度对应的第一以及第二线状数据。在由保持部将基板以第一朝向保持的状态下,基于相对移动拍摄部与保持部时从线传感器输出的检测信号生成第一线状数据。在由保持部将基板以第二朝向保持的状态下,基于从线传感器输出的检测信号生成第二线状数据。计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息。

其中,在将基板以第一朝向保持的状态下,从基板上的膜的第一线状区域的端部向线传感器入射的光的入射角与从第一线状区域的中央部向线传感器入射的光的入射角不同。因此,基于从线传感器输出的检测信号计算的厚度所对应的值会根据与线传感器平行的方向上的位置的不同而不同。另一方面,在将基板以第二朝向保持的状态下,从基板上的膜的第一线状区域的端部向线传感器入射的光的入射角与从第一线状区域的中央部向线传感器入射的光的入射角大致相等。因此,基于从线传感器输出的检测信号计算的厚度所对应的值几乎不取决于与线传感器正交的方向上的位置。校正信息表示几乎不取决于在与线传感器正交的方向上的位置的值与取决于在与线传感器平行的方向上的位置的值的差分。由此,能够使用校正信息,将随着与线传感器平行的方向上的位置的不同而不同的值校正为不取决于在与线传感器平行的方向上的位置的值。

在测量膜的厚度时,在由保持部保持基板的状态下,基于相对移动拍摄部与保持部时从线传感器输出的检测信号生成与基板上的膜的厚度对应的面状数据。根据生成的面状数据,生成与膜的多个带状区域的厚度对应的多个带状数据。

基于校正信息校正各带状数据。由此,校正后的各带状数据的各位置所对应的值不具有取决于在与线传感器平行的方向上的位置的变化量。由此,能够正确计算出包含膜的各位置的厚度对应的值的膜厚数据。其结果,能够基于计算出的膜厚数据,高精度地测量形成于基板的表面的膜的厚度。

(2)第一以及第二线状数据可以均是通过将表示膜的第一线状区域的图像的图像数据中的、各像素的值转换成膜的厚度而得到数据,均包含表示第一线状区域的各位置对应的厚度的值;面状数据是通过将表示膜的图像的图像数据中的、各像素的值转换成膜的厚度而得到的数据,包含表示与膜的各位置对应的厚度的值;多个带状数据是表示膜的多个带状区域的厚度的数据;膜厚数据包含表示与膜的各位置对应的厚度的值作为膜的各位置的厚度对应的值。

在该情况下,基于膜厚数据,能够容易获取与形成于基板上的膜的各位置对应的厚度。

(3)第一以及第二线状数据可以均是表示膜的第一线状区域的图像的数据;面状数据是表示膜的各位置的图像的数据;多个带状数据是表示膜的多个带状区域的图像的数据;膜厚数据包含表示膜的各位置的图像的值作为与膜的各位置的厚度对应的值。

在该情况下,基于从线传感器输出的检测信号,能够易于生成第一线状数据、第二线状数据以及面状数据。另外,能够易于根据面状数据生成多个带状数据。并且,能够基于膜厚数据,获取形成于基板上的膜的图像。

(4)校正信息的多个值可以与以第二朝向保持基板时的第一线状区域的在第一方向上的多个位置建立对应;带状数据校正部针对各带状区域的多个部分中的每个部分,将与该部分的厚度对应的带状数据的值加上该部分的第一方向的位置对应的差分信息的值,从而校正各带状数据。

由此,能够通过简单的处理校正各带状数据。

(5)校正信息计算部可以计算与第一线状区域的多个位置中的每个位置对应的第一线状数据的值与第二线状数据的值的差分,针对对应于第一线状区域的多个位置而计算出的多个差分的值进行多元回归分析,从而计算出校正信息。

由此,可获取适合于校正多个带状数据的校正信息。

(6)本发明的其他方式的基板检查装置是对具有一面的基板进行外观检查的基板检查装置,具备:保持部,能够将所述基板保持为彼此相差90度的第一朝向以及第二朝向;拍摄部,包含具有沿第一方向排列的多个像素的线传感器;移动部,使拍摄部与保持部在与第一方向正交的第二方向上相对移动;校正信息生成部,在进行校正信息生成动作时,生成用于校正基板的一面的图像的校正信息;图像校正部,在进行图像获取动作时,获取基板的一面的图像;图像校正部,使用校正信息校正由图像获取部获取的图像;以及判定部。在由保持部将基板以第一朝向保持的状态下,在基板的一面定义与第一方向正交的沿直径方向延伸的第一线状区域;第一线状区域在由保持部将基板以第二朝向保持的状态下与第二方向正交。校正信息生成部包含:第一线状数据生成部,在由保持部将基板以第一朝向保持的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成表示第一线状区域的图像的第一线状数据;第二线状数据生成部,在由保持部将基板以第二朝向保持的状态下,基于从线传感器输出的检测信号生成表示第一线状区域的图像的第二线状数据;以及校正信息计算部,计算表示第一线状数据与第二线状数据的差分的信息作为校正信息。第一线状数据、第二线状数据以及校正信息分别包含与第一线状区域的多个位置对应的多个值;在由保持部保持基板的状态下,在基板的一面定义与第一方向正交的沿直径方向延伸的第二线状区域,并且,定义与第二线状区域正交的多个带状区域。图像获取部包含面状数据生成部,所述面状数据生成部在由保持部保持基板的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成表示基板的一面的图像的面状数据。图像校正部包含:带状数据生成部,根据由面状数据生成部生成的面状数据,生成表示一面的多个带状区域的图像的多个带状数据;以及带状数据校正部,基于校正信息校正各带状数据,从而计算出包含表示一面的各位置的图像的值的判定图像数据。判定部基于判定图像数据,判定基板的表面状态有无缺陷。

该基板检查装置中,为了生成用于校正基板的一面的图像的校正信息,生成表示基板的一面的第一线状区域的图像的第一以及第二线状数据。在由保持部将基板以第一朝向保持的状态下,基于相对移动拍摄部与保持部时从线传感器输出的检测信号生成第一线状数据。在由保持部将基板以第二朝向保持的状态下,基于从线传感器输出的检测信号生成第二线状数据。计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息。

其中,在将基板以第一朝向保持的状态下,从基板的一面的第一线状区域的端部向线传感器入射的光的入射角与从第一线状区域的中央部向线传感器入射的光的入射角不同。因此,基于从线传感器输出的检测信号计算出的图像的值随着与线传感器平行的方向上的位置的不同而不同。另一方面,在将基板以第二朝向保持的状态下,从基板的一面的第一线状区域的端部向线传感器入射的光的入射角与从第一线状区域的中央部向线传感器入射的光的入射角大致相等。因此,基于从线传感器输出的检测信号计算出的图像的值几乎不取决于在与线传感器正交的方向上的位置。校正信息表示不取决于在与线传感器正交的方向上的位置的值与取决于在与线传感器平行的方向上的位置的值的差分。由此,能够使用校正信息,将随着在与线传感器平行的方向上的位置的不同而不同的值校正为不取决于在与线传感器平行的方向上的位置的值。

在获取基板的一面的图像时,在由保持部保持基板的状态下,基于相对移动拍摄部与保持部时从线传感器输出的检测信号生成表示基板的一面的图像的面状数据。根据生成的面状数据,生成表示基板的一面上的多个带状区域的图像的多个带状数据。

基于校正信息校正各带状数据。由此,校正后的各带状数据的各位置所对应的值不具有取决于在与线传感器平行的方向上的位置的变化量。由此,可正确计算表示基板的一面上的各位置的图像的判定图像数据。其结果,基于计算出的判定图像数据,能够高精度地判定基板的表面状态有无缺陷。

(7)校正信息的多个值可以与在以第二朝向保持基板时的第一线状区域的在第一方向上的多个位置建立对应;带状数据校正部针对各带状区域的多个部分中的每个部分,将表示该部分的图像的带状数据的值加上该部分的第一方向的位置对应的差分信息的值,从而校正各带状数据。

由此,能够通过简单的处理校正各带状数据。

(8)校正信息计算部可以计算与第一线状区域的多个位置中的每个位置对应的第一线状数据的值与第二线状数据的值的差分,针对对应于第一线状区域的多个位置而计算出的多个差分的值进行多元回归分析,从而计算出校正信息。

由此,可获取适合于校正多个带状数据的校正信息。

(9)本发明的另一个方式的膜厚测量方法是使用保持部、拍摄部以及移动部测量形成于基板上的膜的厚度的膜厚测量方法,保持部保持形成有膜的基板,拍摄部包含沿具有第一方向排列的多个像素的线传感器,移动部使拍摄部与保持部在与第一方向正交的第二方向上相对移动。所述方法包含:生成用于校正膜的厚度的校正信息的步骤;测量膜的厚度的步骤;以及使用校正信息校正在测量步骤中测量的厚度的步骤。在由保持部将基板以第一朝向保持的状态下,在基板上的膜中定义与第一方向正交的沿直径方向延伸的第一线状区域;在由保持部将所述基板以与所述第一朝向相差90度的第二朝向保持的状态下,第一线状区域与第二方向正交。生成校正信息的步骤包含:在由保持部将基板以第一朝向保持的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成膜的第一线状区域的厚度对应的第一线状数据的步骤;在由保持部以将基板第二朝向保持的状态下,基于从线传感器输出的检测信号,生成与膜的第一线状区域的厚度对应的第二线状数据的步骤;以及计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息的步骤。第一线状数据、第二线状数据以及校正信息分别包含与第一线状区域的多个位置对应的多个值;在由保持部保持基板的状态下,在基板上的膜上定义与第一方向正交的沿直径方向延伸的第二线状区域,并且,定义与第二线状区域正交的多个带状区域。测量膜的厚度的步骤包含:在由保持部保持基板的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成与基板上的膜的厚度对应的面状数据的步骤。校正测量的厚度的步骤包含:根据生成的面状数据,生成与膜的多个带状区域的厚度对应的多个带状数据的步骤;以及基于校正信息校正各带状数据,从而计算出包含与膜的各位置的厚度对应的值的膜厚数据。

在该膜厚测量方法中,为了生成用于校正膜的厚度的校正信息,而生成与基板上的膜的第一线状区域的厚度对应的第一以及第二线状数据。在由保持部将基板以第一朝向保持的状态下,基于使拍摄部与保持部相对移动时从线传感器输出的检测信号生成第一线状数据。在由保持部将基板以第二朝向保持的状态下,基于从线传感器输出的检测信号生成第二线状数据。计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息。

其中,校正信息表示不取决于在与线传感器正交的方向上的位置的值与取决于在于线传感器平行的方向上的位置的值的差分。由此,能够使用校正信息,将随着在与线传感器平行的方向上的位置不同而不同的值校正为不取决于与线传感器平行的方向上的位置的值。

在测量膜的厚度时,在由保持部保持基板的状态下,基于相对移动拍摄部与保持部时从线传感器输出的检测信号生成与基板上的膜的厚度对应的面状数据。根据生成的面状数据,生成与膜的多个带状区域的厚度对应的多个带状数据。

基于校正信息校正各带状数据。由此,校正后的各带状数据的各位置所对应的值不具有取决于在与线传感器平行的方向上的位置的变化量。由此,可正确计算包含与膜的各位置的厚度对应的值的膜厚数据。其结果,能够基于计算出的膜厚数据,高精度地测量形成于基板的表面的膜的厚度。

(10)本发明的其他一个方式的基板检查方法,使用保持部、拍摄部以及移动部对具有一面的基板进行外观检查,保持部保持基板,拍摄部包含具有沿第一方向排列的多个像素的线传感器,移动部使拍摄部与保持部在与第一方向正交的第二方向上相对移动。所述方法包含:生成用于校正基板的一面的图像的校正信息的步骤;获取基板的一面的图像的步骤;使用校正信息,校正在获取步骤中获取的图像的步骤;以及进行判定的步骤。在由保持部将基板以第一朝向保持的状态下,在基板的一面定义与第一方向正交的沿直径方向延伸的第一线状区域;在由保持部将所述基板以与所述第一朝向相差90度的第二朝向保持的状态下,第一线状区域与第二方向正交。生成校正信息的步骤包含:在由保持部将基板以第一朝向保持的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成表示第一线状区域的图像的第一线状数据的步骤;在由保持部将基板以第二朝向保持的状态下,基于从线传感器输出的检测信号,生成表示第一线状区域的图像的第二线状数据的步骤;以及计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息的步骤。第一线状数据、第二线状数据以及校正信息分别是与第一线状区域的多个位置对应的多个值。在由保持部保持基板的状态下,在基板的一面定义与第一方向正交的沿直径方向延伸的第二线状区域,并且,定义与第二线状区域正交的多个带状区域。获取图像的步骤包含:在由保持部保持基板的状态下,基于在由移动部使拍摄部与保持部相对移动时从线传感器输出的检测信号,生成表示基板的一面的图像的面状数据的步骤。校正获取的图像的步骤包含:根据生成的面状数据,生成表示一面的多个带状区域的图像的多个带状数据的步骤;以及基于校正信息校正各带状数据,从而计算包含表示一面的各位置的图像的值的判定图像数据的步骤。判定步骤包含基于判定图像数据判定基板的表面状态有无缺陷。

在该基板检查方法中,为了生成用于校正基板的一面的图像的校正信息,而生成表示基板的一面的第一线状区域的图像的第一以及第二线状数据。在由保持部将基板以第一朝向保持的状态下,基于相对移动拍摄部与保持部时从线传感器输出的检测信号生成第一线状数据。在由保持部将基板以第二朝向保持的状态下,基于从线传感器输出的检测信号生成第二线状数据。计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息。

其中,校正信息表示几乎不取决于在与线传感器正交的方向上的位置的值与取决于在与线传感器平行的方向上的位置的值的差分。由此,能够使用校正信息,将随着在与线传感器平行的方向上位置的不同而不同的值校正为不取决于与线传感器平行的方向上的位置的值。

在获取基板的一面的图像时,在由保持部保持基板的状态下,基于使拍摄部与保持部相对移动时从线传感器输出的检测信号生成表示基板的一面的图像的面状数据。根据生成的面状数据,生成表示基板的一面上的多个带状区域的图像的多个带状数据。

基于校正信息校正各带状数据。由此,校正后的各带状数据的各位置所对应的值不具有取决于在与线传感器平行的方向上的位置的变化量。由此,可正确计算表示基板的一面上的各位置的图像的判定图像数据。其结果,能够基于计算出的判定图像数据,高精度地判定基板的表面状态有无缺陷。

附图说明

图1是第一实施方式所涉及的膜厚测量装置的外观立体图。

图2是表示图1的膜厚测量装置的内部结构的示意性侧视图。

图3是表示图1的膜厚测量装置的内部结构的示意性俯视图。

图4是表示在图1的膜厚测量装置中利用拍摄部拍摄基板上的膜的状态的示意性俯视图。

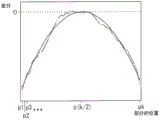

图5A以及图5B是用于说明校正信息的生成方法的图。

图6A以及图6B是用于说明校正信息的生成方法的图。

图7是表示测量膜的厚度时在基板上的膜上定义的第二线状区域以及多个带状区域的一个例子的俯视图。

图8是表示一个带状数据的校正例的图。

图9是表示第一实施方式所涉及的膜厚测量装置的控制系统的框图。

图10是膜厚测量处理的流程图。

图11是表示第二实施方式所涉及的基板检查装置的控制系统的框图。

图12是第二实施方式所涉及的缺陷判定处理的流程图。

图13是判定图像数据生成处理的流程图。

图14是表示第三实施方式所涉及的基板处理装置的整体结构的示意性的框图。

具体实施方式

下面,参照附图,说明本发明的实施方式所涉及的膜厚测量装置、基板检查装置、膜厚测量方法以及基板检查方法。在以下的说明中,基板是指半导体基板、液晶显示装置或者有机EL(Electro Luminescence,电致发光)显示装置等的FPD(Flat Panel Display,平板显示器)用基板、光盘用基板、磁盘用基板、磁光盘用基板、光掩膜用基板或者太阳能电池用基板等。

[1]第一实施方式

本实施方式中,说明膜厚测量装置以及膜厚测量方法。第一实施方式所涉及的膜厚测量装置测量形成于基板上的膜的厚度。由此,在用作本实施方式的测量对象的基板的主面上形成有膜。作为形成于基板上的膜,例如可以列举抗蚀膜、反射防止膜以及抗蚀覆盖膜等。

(1)膜厚测量装置的结构

图1是第一实施方式所涉及的膜厚测量装置的外观立体图,图2是表示图1的膜厚测量装置200的内部结构的示意性侧视图,图3是表示图1的膜厚测量装置200的内部结构的示意性俯视图。如图1所示,膜厚测量装置200具有框体部210。框体部210包含矩形形状的底面部211以及矩形形状的四个侧面部212~215。侧面部212、214分别位于底面部211的长边方向的两端部,侧面部213、215分别位于底面部211的短边方向(宽度方向)的两端部。框体部210具有大致矩形形状的上部开口。框体部210也可以包含封闭上部开口的顶面部。

以下,将底面部211的短边方向称为左右方向,将底面部211的长边方向称为前后方向。另外,在左右方向中,将从侧面部215朝向侧面部213的方向定义为右方,将其相反方向定义为左方。并且,在前后方向中,将从侧面部214朝向侧面部212的方向定义为前方,将其相反方向定义为后方。在侧面部212到侧面部213的前部的部分形成有用于在框体部210的外部与内部之间搬送基板W的狭缝状的开口部216。

框体部210内收纳有投光部220、反射部230、拍摄部240、基板保持装置250、移动部260以及缺口检测部270。

投光部220例如包含一个或者多个光源,以沿左右方向延伸的方式安装在框体部210的侧面部213、215的内表面。反射部230例如包含反射镜,安装在投光部220的后方,并且,以沿左右方向延伸的方式安装在框体部210的侧面部213、215的内表面。

拍摄部240位于比反射部230更加靠近后方的位置,安装在框体部210的底面部211上。拍摄部240包含线传感器241以及一个或多个聚光透镜,该线传感器241具有以多个像素沿左右方向延伸的方式排列为线状的像素。本例中的线传感器241是彩色的CCD(电荷耦合元件)线传感器。此外,作为线传感器241,也可以使用彩色的CMOS(互补金属氧化膜半导体)线传感器。或者,作为线传感器241,不限于彩色,也可以使用仅由接收单一波长区域的光的多个像素构成的线传感器。

反射部230具有朝向斜下后方的反射面,配置在拍摄部240的前方。通过反射部230的反射面,在投光部220以及反射部230的下方形成拍摄部240的拍摄区域。拍摄部240的拍摄区域沿左右方向线状延伸。

如后面所述,从开口部216向框体部210内搬入基板W,将搬入的基板W通过投光部220的下方。投光部220向斜下后方射出在左右方向上以长于基板W的直径的方式延伸的、截面呈线状的光。如图2所示,从投光部220向斜下后方射出的光的一部分在拍摄部240的拍摄区域被基板W的上面向斜上后方反射,被反射部230向后方水平反射,被拍摄部240接收。

基板保持装置250例如是旋转卡盘,包含驱动装置251以及旋转保持部252。驱动装置251例如是电动机,具有旋转轴251a。驱动装置251中设置有未图示的编码器。旋转保持部252安装于驱动装置251的旋转轴251a的前端,可在保持有基板W的状态下以绕着垂直轴的方式驱动旋转。

如图3所示,移动部260包含多个(本例中是两个)引导部件261以及移动保持部262。多个引导部件261以沿左右方向排列且沿前后方向延伸的方式安装在框体部210的底面部211。移动保持部262构成为保持基板保持装置250并且能够沿多个引导部件261在前后方向上移动。在基板保持装置250保持基板W的状态下,移动保持部262沿前后方向移动,从而使基板W通过投光部220的下方。

缺口检测部270例如是包含投光元件以及受光元件的反射型光电传感器,安装在框体部210的侧面部215的内表面的前侧上部。当基板W的周缘部位于缺口检测部270的下方时,缺口检测部270向下方射出光,并且,接收来自基板W的反射光。其中,在位于缺口检测部270的下方的基板W部分地形成有缺口的情况下,缺口检测部270的受光量降低。缺口检测部270基于来自被基板保持装置250旋转的基板W的反射光的受光量,检测基板W有无缺口。此外,作为缺口检测部270,也可以使用透射型光电传感器。

如图1所示,在框体部210的外部设置有控制装置400以及显示部280。控制装置400控制投光部220、拍摄部240、基板保持装置250、移动部260、缺口检测部270以及显示部280。显示部280显示基板W上的膜的厚度的测量结果等。后面详细说明控制装置400。此外,图2以及图3中省略了控制装置400以及显示部280的图示。

上述的膜厚测量装置200例如在测量基板W上的膜的厚度时,拍摄该基板W上的膜的整体。说明该拍摄时的动作。在初始状态,如图1所示,基板保持装置250位于框体部210内的前部。在该状态下,基板W经过开口部216被搬入至框体部210内,由基板保持装置250保持。

然后,利用基板保持装置250使基板W旋转一次,并且,利用缺口检测部270向基板W的周缘部射出光,由缺口检测部270接收其反射光。由此,检测基板W的缺口,并判定基板W的朝向。然后,通过基板保持装置250旋转基板W,使得基板W朝向特定方向。

然后,在从投光部220射出光的状态下,通过移动部260使基板W向后方移动。此时,基板W通过投光部220的下方,由此,向基板W上的膜的整体照射沿左右方向延伸的截面呈线状的光。如上所述,在拍摄部240的拍摄区域,从基板W反射的光被反射部230进一步反射,并被引导至拍摄部240。拍摄部240的线传感器241按照规定的采样周期接收来自基板W的光,从而依次拍摄基板W上的膜的前后方向中的多个部分。构成线传感器241的各像素输出检测信号,该检测信号表示与受光量对应的值。由此,基于从拍摄部240依次输出的检测信号,生成表示基板W上的膜的整体图像的图像数据。

图像数据的各像素的值针对基板W上的膜的厚度具有大致固定的相关关系。该相关关系根据构成线传感器241的像素的种类以及形成于基板W上的膜的种类而不同。由此,可以预先通过实验或者模拟等求出作为测量对象的膜的厚度与用于拍摄的像素的值之间的相关关系,基于求出的相关关系,将图像数据的各像素的值转换成与该像素对应的基板W上的位置上的膜的厚度。由此,能够基于图像数据测量基板W上的膜的厚度。本实施方式中,每当基于从拍摄部240输出的检测信号生成图像数据时,将构成该图像数据的像素的值转换成膜的厚度。在以下说明中,如上所述,将图像数据中包含的像素的值转换成表示膜的厚度的值的处理称为厚度转换处理。

此外,本实施方式中,线传感器241使用彩色的CCD线传感器。在该情况下,线传感器241的各像素由与多个波长区域分别对应的R像素、G像素以及B像素构成。因此,在厚度转换处理中,将R像素、G像素以及B像素中任意一种像素的值转换成表示厚度的值。

如上所述,生成图像数据后,投光部220停止射出光,利用移动部260使基板W从比反射部230更靠近后方的位置移动至比投光部220更靠近前方的位置。被测量了膜的厚度的基板W经由开口部216向框体部210的外部搬出。

(2)向线传感器241入射的光的入射角与检测信号的关系

图4是表示在图1的膜厚测量装置200中利用拍摄部240拍摄基板W上的膜的状态的示意性俯视图。如图4所示,拍摄部240被配置为:线传感器241的中心位于通过由基板保持装置250(图1)保持的基板W的中心WC的沿前后方向延伸且与基板W正交的假想面VS上。

从基板W上的膜的一部分向线传感器241入射的光的强度随着从该一部分向线传感器241入射的光的入射角变化而变动。本例中的入射角是指朝向线传感器241的光的行进方向与正交于线传感器241的延伸方向的假想面VS之间的角度。上述变动的程度根据形成于基板W上的膜的特性(膜的种类、光的折射率、透射率以及反射率等)或者基板W的表面形状等而不同。

说明入射角导致光的强度变动的具体例。其中,在图4所示的基板W上的膜上定义沿直径方向延伸的线状区域LA0。图4所示的基板W上的膜整体上具有均匀的厚度及表面状态。

如图4中双点划线所示,假定将基板W保持为线状区域LA0沿平行于线传感器241的左右方向延伸的状态。在该情况下,从基板W上的膜的线状区域LA0的端部向线传感器241入射的光的入射角与从线状区域LA0的中央部向线传感器241入射的光入射角不同。因此,从线传感器241输出的检测信号所表示的像素的值随着在与线传感器241平行的左右方向上的位置不同而不同。

另一方面,如图4中虚线所示,假定将基板W保持为线状区域LA0沿与线传感器241正交的前后方向延伸的状态。在该情况下,从基板W上的膜的线状区域LA0的端部向线传感器241入射的光的入射角与从线状区域LA0的中央部向线传感器241入射的光的入射角大致相等。因此,从线传感器241输出的检测信号所表示的像素的值几乎不取决于在与线传感器241正交的前后方向上的位置。

因此,本实施方式中,在测量基板W上的膜的厚度时,使用后面所述的校正信息校正图像数据,使得不包含取决于在左右方向上的位置的变化量。由此,作为测量结果,可高精度地生成表示基板W上的膜的各部分的厚度的膜厚数据。

(3)基板W上的膜的厚度的测量

(a)校正信息的生成

如上所述,在测量基板W上的膜的厚度时,使用校正信息校正图像数据。因此,在本实施方式所涉及的膜厚测量装置200中,在测量成为测量对象的基板W的膜的厚度之前,需要生成校正信息。

图5A、图5B以及图6A、图6B是用于说明校正信息的生成方法的图。为了生成校正信息,准备成为测量对象的、形成有膜的基板W。另外,在准备的基板W上的膜上定义沿直径方向延伸的第一线状区域LA1。本例中,第一线状区域LA1正交于基板W的缺口N与基板W的中心WC的连接线。

如图5A所示,将基板W保持在基板保持装置250(图1)上。另外,通过使基板保持装置250的旋转保持部252(图2)旋转,调整基板W的朝向,使得第一线状区域LA1沿与线传感器241正交的前后方向延伸。将此时的基板W的朝向称为第一朝向。在图5A以及后面所述的图5B中,如虚线箭头所示,通过符号p1~pk(k是沿左右方向排列的线传感器241的像素数)表示从第一线状区域LA1的一个端部到另一个端部的多个部分。

然后,在基板W的朝向被保持为第一朝向的状态下,拍摄基板W上的膜的整体。具体来讲,基于基板W在投光部220的下方沿前后方向移动时从线传感器241输出的检测信号,生成表示基板W上的膜的整体图像的图像数据。另外,从该图像数据中提取表示第一线状区域LA1的像素的值,生成包含所提取的多个值的图像数据作为第一线状数据。然后,对生成的第一线状数据进行厚度转换处理。由此,生成表示第一线状区域LA1的各部分p1~pk的厚度的第一线状数据。

然后,如图5B所示,通过使基板保持装置250的旋转保持部252(图2)旋转,调整基板W的朝向,使得第一线状区域LA1沿与线传感器241平行的左右方向延伸。将此时的基板W的朝向称为第二朝向。第一朝向与第二朝向彼此相差90度而不同。

然后,在基板W的朝向被保持为第二朝向的状态下,拍摄基板W上的膜的整体。从拍摄生成的图像数据中提取表示第一线状区域LA1的像素的值,生成包含所提取的多个值的图像数据作为第二线状数据。然后,对生成的第二线状数据进行厚度转换处理。由此,生成表示第一线状区域LA1的各部分p1~pk的厚度的第二线状数据。

图6A中示出了第一线状数据以及第二线状数据的一个例子。图6A中,纵轴表示膜的厚度,横轴表示第一线状区域LA1内的多个部分p1~pk的位置。虚线表示第一线状数据,实线表示第二线状数据。

如图6A所示,对于第一以及第二线状数据,与基板W的中心WC重叠的部分p(k/2)及其周边部分大致相等。另一方面,对于第一以及第二线状数据,越是接近第一线状区域LA1的两端部的部分p1、pk,差异越大。

其中,拍摄以第一朝向保持的基板W时,第一线状区域LA1的多个部分p1~pk沿与线传感器241正交的前后方向排列,因此,从第一线状区域LA1的多个部分朝向线传感器241的光的入射角大致相等。由此,第一线状数据表示的膜的厚度是不取决于在左右方向上的位置的值。另一方面,在拍摄以第二朝向保持的基板W时,第一线状区域LA1的多个部分p1~pk沿与线传感器241平行的左右方向排列,因此,从第一线状区域LA1的多个部分p1~pk朝向线传感器241的光的入射角彼此不同。由此,第二线状数据表示的膜的厚度具有取决于在左右方向上的位置的变化量。

因此,针对第一线状区域LA1的各部分p1~pk中的每个,计算第一线状数据与第二线状数据的差分,从而生成实际差分数据。另外,对生成的实际差分数据通过多元回归分析进行二次函数近似,从而生成校正信息。

图6B中示出了根据图6A的第一以及第二线状数据计算的实际差分数据以及校正信息。图6B中,纵轴表示差分,横轴表示第一线状区域LA1内的部分p1~pk的位置。并且,点划线表示实际差分数据,实线表示校正信息。

针对第一线状区域LA1内的多个部分p1~pk分别生成的多个校正信息的值,与基板W以第二朝向保持时的第一线状区域LA1的左右方向上的多个部分p1~pk的位置建立对应。

校正信息表示几乎不取决于在与线传感器241正交的前后方向上的位置的值与取决于在与线传感器241平行的左右方向上的位置的值的差分。由此,能够使用校正信息,将随着在与线传感器241平行的左右方向上的位置不同而不同的值校正为不取决于在与线传感器241平行的左右方向上的位置的值。

如上所述,本实施方式中,使用多元回归分析,使实际差分数据近似于二次函数,从而生成校正信息。由此,能够获取降低噪声等成分的、适合于校正的校正信息。此外,也可以使用实际差分数据作为校正信息。

(b)膜的厚度的测量以及校正

获取校正信息后,在测量基板W的膜的厚度时,将作为其对象的基板W保持在基板保持装置250(图1)上。另外,将基板W的朝向调整为预先设定的朝向。这里,在基板W上的膜上定义与线传感器241正交的沿直径方向延伸的第二线状区域。另外,在基板W上的膜上定义与第二线状区域正交的多个带状区域。

图7表示测量膜的厚度时在基板W上的膜上定义的第二线状区域以及多个带状区域的一个例子的俯视图。如图7所示,本例中的第二线状区域LA2位于假想面VS上。图7中,如虚线箭头所示,用符号q1~qk(k是沿左右方向排列的线传感器241的像素数)表示从第二线状区域LA2的一个端部到另一个端部的多个部分。多个带状区域BA分别从第二线状区域LA2的各部分q1~qk沿左右方向延伸。

然后,在将基板W保持为预先确定的朝向的状态下,通过拍摄基板W上的膜的整体,生成表示基板W上的膜的整体图像的图像数据,作为面状数据。然后,对生成的面状数据进行厚度转换处理。由此,生成表示基板W上的膜的整体厚度的面状数据。

然后,根据生成的面状数据,生成表示基板W上的膜的多个带状区域BA的厚度的多个带状数据。另外,通过上述校正信息对生成的各带状数据进行校正。针对各带状区域BA的多个部分中的每个部分,将表示该部分的厚度的带状数据的值加上与该部分的左右方向的位置对应的差分信息,从而进行校正。由此,能够通过简单的处理校正各带状数据。

图8是表示一个带状数据的校正例的图。图8中,纵轴表示膜的厚度,横轴表示带状数据所对应的带状区域BA中的多个部分的位置。另外,点划线表示校正前的带状数据,实线表示校正后的带状数据。并且,用虚线表示对应一带状数据且不取决于在左右方向上的位置的非取决数据。将一带状数据所对应的带状区域BA以沿假想面VS的方式配置,然后进行拍摄,对拍摄得到的图像数据进行厚度转换处理,从而生成本例的非取决数据。

根据图8,校正前的带状数据的大部分较大地背离非取决数据。另一方面,校正后的带状数据与非取决数据大致相等。由此可知,校正后的各带状数据的各位置所对应的值几乎不具有取决于在与线传感器241平行的左右方向上的位置的变化量。

最后,通过合成校正后的多个带状数据,生成表示基板W上的膜的各部分的厚度的膜厚数据,作为测量结果。将基于膜厚数据的基板W上的膜的厚度的测量结果显示在例如显示部280。

(4)膜厚测量装置200的控制系统

图9是表示第一实施方式所涉及的膜厚测量装置200的控制系统的框图。第一实施方式所涉及的控制装置400由CPU(中央运算处理装置)、RAM(随机存取存储器)以及ROM(只读存储器)构成,如图9所示,具有控制部401、校正信息生成部410、膜厚测量部420以及膜厚校正部430。另外,校正信息生成部410包含第一线状数据生成部411、第二线状数据生成部412以及校正信息计算部413。并且,膜厚测量部420包含面状数据生成部421,膜厚校正部430包含带状数据校正部431以及带状数据生成部432。

在控制装置400中,CPU执行在ROM或者其他存储介质中存储的计算机程序,由此实现上述各功能部。此外,控制装置400的功能性的结构要素的一部分或者全部也可以由电子电路等硬件实现。

对于基板保持装置250以及缺口检测部270,控制部401从基板保持装置250的驱动装置251(图2)的编码器获取输出信号,检测驱动装置251的旋转角度(基板W的旋转角度),并且,获取缺口检测部270的缺口检测结果。控制部401基于检测到缺口时的驱动装置251的旋转角度,判定基板W的朝向,基于判定结果控制基板保持装置250的动作。

对于投光部220、移动部260以及拍摄部240,控制部401控制投光部220、移动部260以及拍摄部240,使得拍摄保持于基板保持装置250的基板W上的膜的整体。

校正信息生成部410在生成校正信息时动作。在校正信息生成部410中,第一线状数据生成部411基于在以第一朝向保持基板W的状态下从拍摄部240输出的检测信号,生成第一线状数据,对第一线状数据进行厚度转换处理。

第二线状数据生成部412基于在以第二朝向保持基板W的状态下从拍摄部240输出的检测信号,生成第二线状数据,对第二线状数据进行厚度转换处理。

校正信息计算部413计算生成的第一线状数据与第二线状数据的差分,从而生成实际差分数据,基于实际差分数据生成校正信息。生成的校正信息被发送至膜厚校正部430的带状数据校正部431。

膜厚测量部420在测量基板W上的膜的厚度时动作。在膜厚测量部420中,面状数据生成部421基于在以规定朝向保持基板W的状态下从拍摄部240输出的检测信号,生成面状数据,对面状数据进行厚度转换处理。

膜厚校正部430在校正由膜厚测量部420生成的面状数据时动作。在膜厚校正部430中,带状数据校正部431存储从校正信息计算部413发送的校正信息。带状数据生成部432根据由面状数据生成部421生成的面状数据生成多个带状数据。带状数据校正部431基于存储的校正信息校正各带状数据。另外,带状数据校正部431通过合成校正后的多个带状数据而生成膜厚数据,存储生成的膜厚数据。将基于带状数据校正部431中存储的膜厚数据的膜的厚度的测量结果显示在显示部280。

(5)膜厚测量处理

如上所述,在膜厚测量装置200中,生成用于生成膜厚数据的校正信息后,进行膜的厚度的测量以及校正。将这些一连串的处理称为膜厚测量处理。图10是膜厚测量处理的流程图。

如果开始膜厚测量处理,则图9的校正信息生成部410判定带状数据校正部431中是否存储有校正信息(步骤S11)。在带状数据校正部431中存储有校正信息的情况下,校正信息生成部410跳转至后面所述的步骤S15的处理。另一方面,在带状数据校正部431中不存在校正信息的情况下,图9的控制部401以及第一线状数据生成部411控制投光部220、拍摄部240、基板保持装置250以及移动部260,将基板W以第一朝向保持,并且拍摄基板W上的膜的整体,从而生成第一线状数据,对第一线状数据进行厚度转换处理(步骤S12)。

然后,图9的控制部401以及第二线状数据生成部412控制投光部220、拍摄部240、基板保持装置250以及移动部260,以第二朝向保持基板W,并且,拍摄基板W上的膜的整体,从而生成第二线状数据,对第二线状数据进行厚度转换处理(步骤S13)。

然后,图9的校正信息计算部413基于生成的第一线状数据与第二线状数据的差分生成校正信息,将生成的校正信息存储到带状数据校正部431(步骤S14)。

然后,图9的控制部401以及面状数据生成部421控制投光部220、拍摄部240、基板保持装置250以及移动部260,以规定的朝向保持基板W,并且拍摄基板W上的膜的整体,从而生成面状数据,对面状数据进行厚度转换处理(步骤S15)。另外,图9的带状数据生成部432根据由面状数据生成部421生成的面状数据,生成多个带状数据(步骤S16)。

然后,图9的带状数据校正部431基于存储的校正信息校正生成的各带状数据,合成校正后的多个带状数据,从而生成膜厚数据,存储生成的膜厚数据(步骤S17)。

最后,带状数据校正部431将基于膜厚数据的膜的厚度的测量结果显示在显示部280(步骤S18)。由此,结束膜厚测量处理。

(6)第一实施方式的效果

(a)在上述的膜厚测量装置200中,为了生成用于校正膜的厚度的校正信息,生成与基板W上的膜的第一线状区域LA1的厚度对应的第一以及第二线状数据。在基板W以第一朝向被保持的状态下,基于基板保持装置250在投光部220的下方沿前后方向移动时从线传感器241输出的检测信号生成第一线状数据。在基板W以第二朝向被保持的状态下,基于基板保持装置250在投光部220的下方沿前后方向移动时从线传感器241输出的检测信号生成第二线状数据。计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息。

计算出的校正信息表示几乎不取决于在与线传感器241正交的前后方向上的位置的值与取决于在与线传感器241平行的左右方向上的位置的值的差分。因此,能够使用校正信息,将随着在左右方向上的位置不同而不同的值校正为不取决于在前后方向上的位置的值。

在测量膜的厚度时,在由基板保持装置250保持基板W的状态下,基于基板保持装置250在投光部220的下方沿前后方向移动时从线传感器241输出的检测信号,生成与基板W上的膜的厚度对应的面状数据。根据生成的面状数据,生成与膜的多个带状区域BA的厚度对应的多个带状数据。

基于校正信息校正各带状数据。由此,校正后的各带状数据中的与各位置对应的值不具有取决于在与线传感器241平行的左右方向上的位置的变化量。由此,可准确计算包含与膜的各位置的厚度对应的值的膜厚数据。其结果,能够基于计算出的膜厚数据,高精度地测量形成于基板W的表面的膜的厚度。

(b)在上述的膜厚测量装置200中,每当基于拍摄部240的输出生成图像数据时,对该图像数据进行厚度转换处理。即,在生成第一线状数据、第二线状数据以及面状数据时,对各个数据进行厚度转换处理。由此,膜厚数据包含表示基板W上的膜的各位置厚度的值。由此,基于膜厚数据,能够容易获取与基板W上的膜的各位置对应的厚度。

[2]第二实施方式

在本实施方式中,说明基板检查装置以及基板检查方法。第二实施方式所涉及的基板检查装置判定基板的一面的表面状态有无缺陷。在本实施方式中,基板的一面包括具有未形成膜以及配线等的未处理的基板的主面、形成有膜以及配线等的表面构造的基板的主面。

(1)基板检查装置的结构以及基本动作

第二实施方式所涉及的基板检查装置具有与第一实施方式所涉及的图1的膜厚测量装置200基本相同的结构。基板检查装置拍摄无缺陷的样品基板W的一面,生成表示该样品基板W的一面的图像的判定图像数据。另外,拍摄作为检查对象的基板W的一面,生成表示该基板W的一面的图像的判定图像数据。然后,基于样品基板W的判定图像数据以及作为检查对象的基板W的判定图像数据,判定检查对象的基板W的表面状态有无缺陷。其中,本实施方式所涉及的判定图像数据是包含特定值的数据,该特定值表示基板W的一面上的各位置的图像。

除了不进行厚度转换处理这点以外,能够通过与第一实施方式所涉及膜厚数据同样的方法生成样品的基板W以及作为检查对象的基板W各自的判定图像数据。

(2)基板检查装置的控制系统

图11是表示第二实施方式所涉及的基板检查装置的控制系统的框图。如图11所示,第二实施方式所涉及的基板检查装置300的控制系统除了控制装置400的功能结构以外,还具有与第一实施方式所涉及的图9的膜厚测量装置200的控制系统相同的结构。本实施方式所涉及的控制装置400具有控制部401、校正信息生成部450、图像获取部460、图像校正部470以及判定部480。另外,校正信息生成部450包含第一线状数据生成部451、第二线状数据生成部452以及校正信息计算部453。并且,图像获取部460包含面状数据生成部461,图像校正部470包含带状数据校正部471以及带状数据生成部472。

图11的控制部401与第一实施方式所涉及的图9的控制部401同样地控制投光部220、拍摄部240、基板保持装置250以及移动部260的动作。另外,控制部401从基板保持装置250的驱动装置251(图2)的编码器获取输出信号,并且,从缺口检测部270获取缺口的检测结果。

校正信息生成部450在生成用于生成判定图像数据的校正信息时动作。在校正信息生成部450中,第一线状数据生成部451基于在以第一朝向保持基板W的状态下从拍摄部240输出的检测信号,生成第一线状数据。在本实施方式中,第一线状数据生成部451不对第一线状数据进行厚度转换处理。

第二线状数据生成部452基于在以第二朝向保持基板W的状态下从拍摄部240输出的检测信号,生成第二线状数据。本实施方式中,第二线状数据生成部452不对第二线状数据进行厚度转换处理。

校正信息计算部453计算生成的第一线状数据与第二线状数据的差分,从而生成实际差分数据,基于实际差分数据生成校正信息。将生成的校正信息发送给图像校正部470的带状数据校正部471。

图像获取部460在获取基板W的一面的图像时动作。在图像获取部460中,面状数据生成部461基于在以所定的朝向保持基板W的状态下从拍摄部240输出的检测信号,生成面状数据。面状数据生成部461不对面状数据进行厚度转换处理。

图像校正部470在校正由面状数据生成部461生成的面状数据时动作。在图像校正部470中,带状数据校正部471存储从校正信息计算部453发送的校正信息。带状数据生成部472根据由面状数据生成部461生成的面状数据生成多个带状数据。带状数据校正部471基于存储的校正信息校正各带状数据。另外,带状数据校正部471合成校正后的多个带状数据,从而生成判定图像数据,存储所生成的判定图像数据。

判定部480基于样品基板W的判定图像数据以及作为检查对象的基板W的判定图像数据,判定检查对象的基板W的表面状态有无缺陷。具体来讲,判定部480针对每个像素计算样品基板W的判定图像数据与作为检查对象的基板W的判定图像数据的差分,基于计算出的差分是否位于预先设定的容许范围内来判定有无缺陷。将缺陷的判定结果显示在显示部280。

(3)缺陷判定处理

图12是表示第二实施方式所涉及的缺陷判定处理的流程图。在缺陷判定处理中,图11的控制装置400首先生成无缺陷的样品基板W的判定图像数据(步骤S21)。然后,控制装置400生成作为检查对象的基板W的判定图像数据(步骤S22)。

然后,控制装置400基于样品基板W的判定图像数据以及作为检查对象的基板W的判定图像数据,判定作为检查对象的基板W的表面状态有无缺陷(步骤S23)。最后,控制装置400将判定结果显示在显示部280,结束缺陷判定处理。将通过步骤S23的处理判定为存在缺陷的基板W进行精密检查或者作为回收处理对象。

在上述的步骤S21、S22中,通过以下说明的判定图像数据生成处理,生成样品基板W以及作为检查对象的基板W的各自判定图像数据。

图13是判定图像数据生成处理的流程图。如果开始判定图像数据生成处理,则图11的校正信息生成部450判定带状数据校正部471中是否存储有校正信息(步骤S31)。在带状数据校正部471中存储有校正信息的情况下,校正信息生成部450跳转至后面所述的步骤S35的处理。另一方面,在带状数据校正部471中不存在校正信息的情况下,图11的控制部401以及第一线状数据生成部451控制投光部220、拍摄部240、基板保持装置250以及移动部260,以第一朝向保持基板W,并且,拍摄基板W上的膜的整体,从而生成第一线状数据(步骤S32)。

然后,图11的控制部401以及第二线状数据生成部452控制投光部220、拍摄部240、基板保持装置250以及移动部260,以第二朝向保持基板W,并且,拍摄基板W上的膜的整体,从而生成第二线状数据(步骤S33)。

然后,图11的校正信息计算部453基于生成的第一线状数据与第二线状数据的差分生成校正信息,将生成的校正信息存储到带状数据校正部471(步骤S34)。

然后,图11的控制部401以及面状数据生成部461控制投光部220、拍摄部240、基板保持装置250以及移动部260,以规定朝向保持基板W,并且,拍摄基板W上的膜的整体,从而生成面状数据(步骤S35)。另外,图11的带状数据生成部472根据由面状数据生成部461生成的面状数据生成多个带状数据(步骤S36)。

然后,图11的带状数据校正部471基于所存储的校正信息校正生成的各带状数据,将校正后的多个带状数据合成,从而生成判定图像数据,存储生成的判定图像数据(步骤S37)。由此,结束判定图像数据生成处理。

(4)第二实施方式的效果

在上述的基板检查装置300中,针对样品基板W以及作为检查对象的基板W分别生成判定图像数据。生成判定图像数据时,生成表示基板W的一面的第一线状区域LA1的图像的第一以及第二线状数据,以生成用于校正基板W的一面的图像的校正信息。计算表示第一线状数据与第二线状数据的差分的信息,作为校正信息。

生成面状数据时,在由基板保持装置250保持基板W的状态下,基于基板保持装置250在投光部220的下方沿前后方向移动时从线传感器241输出的检测信号,生成表示基板W的一面的图像的面状数据。根据生成的面状数据,生成表示膜的多个带状区域BA的图像的多个带状数据。

基于校正信息校正各带状数据。由此,与校正后的各带状数据的各位置对应的值不具有取决于在与线传感器241平行的左右方向上的位置的变化量。由此,能够正确地计算表示基板W的一面上的各位置的图像的判定图像数据。其结果,基于计算出的判定图像数据,能够高精度地判定基板W的表面状态有无缺陷。

[3]第三实施方式

第三实施方式所涉及的基板处理装置具备第一实施方式所涉及的膜厚测量装置200以及第二实施方式所涉及的基板检查装置300。图14是表示第三实施方式所涉及的基板处理装置的整体结构的示意性的框图。如图14所示,基板处理装置100与曝光装置900相邻设置,具备第一实施方式所涉及的膜厚测量装置200以及第二实施方式所涉及的基板检查装置300,还具备控制装置110、搬送装置120、涂覆处理部130、显影处理部140以及热处理部150。

控制装置110包含例如CPU以及存储器,或者微型计算机,对搬送装置120、涂覆处理部130、显影处理部140以及热处理部150的动作进行控制。另外,控制装置110将用于测量基板W上的膜的厚度的命令发送给膜厚测量装置200。然后,控制装置110将用于检查基板W的一面的表面状态的命令发送给基板检查装置300。

搬送装置120在涂覆处理部130、显影处理部140、热处理部150、膜厚测量装置200、基板检查装置300以及曝光装置900之间搬送基板W。

涂覆处理部130包含多个处理单元PU。处理单元PU设置有处理液喷嘴132,该处理液喷嘴132供给用于在由旋转卡盘131进行旋转的基板W上形成抗蚀膜的处理液。各处理单元PU在未处理的基板W的一面上形成抗蚀膜(涂覆处理)。形成有抗蚀膜的涂覆处理后的基板W在曝光装置900进行曝光处理。

显影处理部140通过向由曝光装置900进行曝光处理后的基板W供给显影液,进行基板W的显影处理。热处理部150进行在由涂覆处理部130进行的涂覆处理、由显影处理部140进行的显影处理以及由曝光装置900进行的曝光处理的前后,对基板W进行热处理。

膜厚测量装置200测量由涂覆处理部130处理的基板W上的抗蚀膜的厚度(膜厚测量处理)。例如,膜厚测量装置200针对由涂覆处理部130进行的涂覆处理后且由曝光装置900进行的曝光处理前的基板W,测量基板W上的抗蚀膜的厚度。

基板检查装置300对由涂覆处理部130形成抗蚀膜后的基板W进行检查(缺陷判定处理)。例如,基板检查装置300对由涂覆处理部130进行的涂覆处理后且由曝光装置900进行的曝光处理前的基板W进行检查。

搬送装置120将被判定为无缺陷的基板W搬送至曝光装置900。另一方面,搬送装置120不将被判定为存在缺陷的基板W搬送至曝光装置900。由此,防止对存在缺陷的基板W进行曝光处理。

此外,基板检查装置300也可以对由涂覆处理部130进行的涂覆处理后且由曝光装置900进行的曝光处理后且由显影处理部140进行的显影处理后的基板W进行检查。或者,基板检查装置300也可以对由涂覆处理部130进行的涂覆处理后且由曝光装置900进行的曝光处理后且由显影处理部140进行的显影处理前的基板W进行检查。

在上述的基板处理装置100中,涂覆处理部130中也可以设置有用于在基板W上形成反射防止膜的处理单元。在该情况下,热处理部150可以进行用于增强基板W与反射防止膜的密接性的密接强化处理。另外,涂覆处理部130中也可以设置有形成用于保护基板W上的抗蚀膜的抗蚀覆盖膜的处理单元。

在基板W的一面形成上述的反射防止膜以及抗蚀覆盖膜的情况下,在形成各膜后,可以通过膜厚测量装置200测量该膜的厚度。另外,在形成各膜后,也可以通过基板检查装置300对基板W进行检查。

本实施方式所涉及的基板处理装置100具备第一实施方式所涉及的膜厚测量装置200,因此,能够高精度地测量基板W上的抗蚀膜、反射防止膜以及抗蚀覆盖膜等膜的厚度。由此,能够基于测量结果对基板W进行精密的处理。

另外,基板处理装置100具备第二实施方式所涉及的基板检查装置300,因此,能够高精度地判定基板W的表面状态有无缺陷。由此,能够基于判定结果抑制基板W的处理不良以及成品率降低。

[4]其他实施方式

(1)在第一实施方式所涉及的膜厚测量装置200中,每当基于拍摄部240的输出而生成图像数据时,对该图像数据进行厚度转换处理,但本发明不限于此。也可以在生成第一线状数据、第二线状数据以及面状数据时,不对各数据进行厚度转换处理。在该情况下,膜厚数据为包含表示膜的各位置的图像的值作为与基板W上的膜的各位置的厚度对应的值。

如上所述,由于不进行厚度转换处理,因此,能够基于从线传感器241输出的检测信号,容易地生成第一线状数据、第二线状数据以及面状数据。并且,还能够基于膜厚数据,将基板W上的膜的图像显示在显示部280。

此外,在膜厚测量装置200中,也可以仅在生成膜厚数据时,对该膜厚数据进行厚度转换处理。

(2)在第二实施方式所涉及的基板检查装置300中,每当对作为检查对象的基板W进行缺陷判定处理时,生成样品基板W的判定图像数据,但本发明不限于此。也可以在对具有共同的表面构造的多个作为检查对象的基板W进行缺陷判定处理的情况下,预先生成样品基板W的判定图像数据,将生成的判定图像数据存储到控制装置400内。或者,作为样品基板W的判定图像数据,可以将预先确定的设计数据存储到控制装置400内。在该情况下,在进行两张或两张之后的作为检查对象的基板W的缺陷判定处理时,可以省略步骤S21的处理。由此,可提高缺陷判定处理的效率。

(3)第三实施方式所涉及的基板处理装置100具备第一实施方式所涉及的膜厚测量装置200以及第二实施方式所涉及的基板检查装置300,但也可以仅具备膜厚测量装置200以及基板检查装置300中的任意一方。

(4)在第一以及第二实施方式中,膜厚测量装置200以及基板检查装置300中设置有反射部230,但本发明不限于此。在拍摄部240构成为直接接收来自基板W的光的情况下,可以不设置反射部230。

(5)在第一以及第二实施方式中,移动部260构成为使基板保持装置250相对于投光部220、反射部230以及拍摄部240沿前后方向移动,但本发明不限于此。也可以构成为移动部260使投光部220、反射部230以及拍摄部240相对于基板保持装置250沿前后方向移动,使得拍摄部240的拍摄区域通过基板W的一面整面。

[5]权利要求的各结构要素与实施方式的各要素的对应关系

下面,说明权利要求的各结构要素与实施方式的各要素的对应例子,但本发明不限于下面的例子。

在上述实施方式中,膜厚测量装置200是膜厚测量装置的例子,基板保持装置250以及控制部401是保持部的例子,拍摄部240以及控制部401是拍摄部的例子,移动部260以及控制部401是移动部的例子。

另外,校正信息生成部410、450是校正信息生成部的例子,膜厚测量部420是膜厚测量部的例子,膜厚校正部430是膜厚校正部的例子,第一线状数据生成部411、451是第一线状数据生成部的例子,第二线状数据生成部412、452是第二线状数据生成部的例子,校正信息计算部413、453是校正信息计算部的例子。

另外,面状数据生成部421、461是面状数据生成部的例子,带状数据生成部432、472是带状数据生成部的例子,带状数据校正部431、471是带状数据校正部的例子,基板检查装置300是基板检查装置的例子,图像获取部460是图像获取部的例子,图像校正部470是图像校正部的例子,判定部480是判定部的例子。

作为权利要求的各结构要素,也可以使用具有权利要求中记载的结构或者功能的其他各种要素。

工业实用性

本发明能够有效用于各种基板的测量以及检查。

Claims (16)

1.一种膜厚测量装置,测量形成于基板上的膜的厚度,其中,具备:

保持部,能够将所述基板保持为彼此相差90度的第一朝向以及第二朝向;

拍摄部,包含具有沿第一方向排列的多个像素的线传感器;

移动部,使所述拍摄部与所述保持部在与所述第一方向正交的第二方向上相对移动;

校正信息生成部,在进行校正信息生成动作时,生成用于校正膜的厚度的校正信息;

膜厚测量部,在进行膜厚测量动作时,测量所述膜的厚度;以及

膜厚校正部,使用所述校正信息校正由所述膜厚测量部测量的厚度,

在由所述保持部将所述基板以所述第一朝向保持的状态下,在所述基板上的所述膜上定义与所述第一方向正交的沿直径方向延伸的第一线状区域,

在由所述保持部将所述基板以所述第二朝向保持的状态下,所述第一线状区域与所述第二方向正交,

所述校正信息生成部包含:

第一线状数据生成部,在由所述保持部将所述基板以所述第一朝向保持的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成与所述膜的所述第一线状区域的厚度对应的第一线状数据;

第二线状数据生成部,在由所述保持部将所述基板以所述第二朝向保持的状态下,基于从所述线传感器输出的检测信号,生成与所述膜的所述第一线状区域的厚度对应的第二线状数据;以及

校正信息计算部,计算表示所述第一线状数据与所述第二线状数据的差分的信息作为所述校正信息,

所述第一线状数据、所述第二线状数据以及所述校正信息分别包含与所述第一线状区域的多个位置对应的多个值,

在由所述保持部保持所述基板的状态下,在所述基板上的所述膜上定义与所述第一方向正交的沿直径方向延伸的第二线状区域,并且,定义与所述第二线状区域正交的多个带状区域,

所述膜厚测量部包含面状数据生成部,

所述面状数据生成部在由所述保持部保持所述基板的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成与所述基板上的所述膜的厚度对应的面状数据,

所述膜厚校正部包含:

带状数据生成部,根据由所述面状数据生成部生成的面状数据,生成与所述膜的多个所述带状区域的厚度对应的多个带状数据;以及

带状数据校正部,基于所述校正信息校正各带状数据,从而计算膜厚数据,该膜厚数据包含与所述膜的各位置的厚度对应的值。

2.根据权利要求1所述的膜厚测量装置,其中,

所述第一线状数据以及所述第二线状数据均是通过将表示所述膜的所述第一线状区域的图像的图像数据中的、各像素的值转换成膜的厚度而得到的数据,均包含表示与所述第一线状区域的各位置对应的厚度的值,

所述面状数据是通过将表示所述膜的图像的图像数据中的、各像素的值转换成膜的厚度而得到的数据,包含表示与所述膜的各位置对应的厚度的值,

多个所述带状数据是表示所述膜的多个所述带状区域的厚度的数据,

所述膜厚数据包含表示与所述膜的各位置对应的厚度的值作为与所述膜的各位置的厚度对应的值。

3.根据权利要求1所述的膜厚测量装置,其中,

所述第一线状数据以及所述第二线状数据均是表示所述膜的所述第一线状区域的图像的数据,

所述面状数据是表示所述膜的各位置的图像的数据,

多个所述带状数据是表示所述膜的多个所述带状区域的图像的数据,

所述膜厚数据包含表示所述膜的各位置的图像的值作为与所述膜的各位置的厚度对应的值。

4.根据权利要求1至3中任一项所述的膜厚测量装置,其中,

所述校正信息的多个值与在将所述基板以所述第二朝向保持时的所述第一线状区域的在所述第一方向上的所述多个位置建立对应,

所述带状数据校正部针对各带状区域的多个部分中的每一部分,将与该部分的厚度对应的带状数据的值加上与该部分的在所述第一方向上的位置对应的差分信息的值,从而校正各带状数据。

5.根据权利要求1至3中任一项所述的膜厚测量装置,其中,

所述校正信息计算部计算与所述第一线状区域的多个位置中的每个位置对应的所述第一线状数据的值与所述第二线状数据的值的差分,针对对应于所述第一线状区域的所述多个位置而计算出的多个差分的值进行多元回归分析,从而计算出所述校正信息。

6.一种基板检查装置,对具有一面的基板进行外观检查,其中,具备:

保持部,能够将所述基板保持为彼此相差90度的第一朝向以及第二朝向;

拍摄部,包含具有沿第一方向排列的多个像素的线传感器;

移动部,使所述拍摄部与所述保持部在与所述第一方向正交的第二方向上相对移动;

校正信息生成部,在进行校正信息生成动作时,生成用于校正所述基板的所述一面的图像的校正信息;

图像获取部,在进行图像获取动作时,获取所述基板的所述一面的图像;

图像校正部,使用所述校正信息校正由所述图像获取部获取的图像;以及

判定部,

在由所述保持部将所述基板以所述第一朝向保持的状态下,在所述基板的所述一面定义与所述第一方向正交的沿直径方向延伸的第一线状区域,

在由所述保持部将所述基板以所述第二朝向保持的状态下,所述第一线状区域与所述第二方向正交,

所述校正信息生成部包含:

第一线状数据生成部,在由所述保持部将所述基板以所述第一朝向保持的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成表示所述第一线状区域的图像的第一线状数据;

第二线状数据生成部,在由所述保持部将所述基板以所述第二朝向保持的状态下,基于从所述线传感器输出的检测信号,生成表示所述第一线状区域的图像的第二线状数据;以及

校正信息计算部,计算表示所述第一线状数据与所述第二线状数据的差分的信息作为所述校正信息,

所述第一线状数据、所述第二线状数据以及所述校正信息分别包含与所述第一线状区域的多个位置对应的多个值,

在由所述保持部保持所述基板的状态下,在所述基板的所述一面定义与所述第一方向正交的沿直径方向延伸的第二线状区域,并且,定义与所述第二线状区域正交的多个带状区域,

所述图像获取部包含面状数据生成部,

所述面状数据生成部在由所述保持部保持所述基板的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成表示所述基板的所述一面的图像的面状数据,

所述图像校正部包含:

带状数据生成部,根据由所述面状数据生成部生成的面状数据,生成表示所述一面的多个所述带状区域的图像的多个带状数据;以及

带状数据校正部,基于所述校正信息校正各带状数据,从而计算判定图像数据,所述判定图像数据包含表示所述一面的各位置的图像的值,

所述判定部基于所述判定图像数据判定所述基板的表面状态有无缺陷。

7.根据权利要求6所述的基板检查装置,其中,

所述校正信息的多个值与在将所述基板以所述第二朝向保持时的所述第一线状区域的在所述第一方向上的多个位置建立对应,

所述带状数据校正部针对各带状区域的多个部分中的每一部分,将表示该部分的图像的带状数据的值加上与该部分的在所述第一方向上的位置对应的差分信息的值,从而校正各带状数据。

8.根据权利要求6或7所述的基板检查装置,其中,

所述校正信息计算部计算与所述第一线状区域的多个位置中的每个位置对应的所述第一线状数据的值与所述第二线状数据的值的差分,针对对应于所述第一线状区域的所述多个位置而计算出的多个差分的值进行多元回归分析,从而计算出所述校正信息。

9.一种膜厚测量方法,使用保持部、拍摄部以及移动部测量形成于基板上的膜的厚度,所述保持部保持形成有所述膜的所述基板,所述拍摄部包含具有沿第一方向排列的多个像素的线传感器,所述移动部使所述拍摄部与所述保持部在与所述第一方向正交的第二方向上相对移动,

所述膜厚测量方法包含:

生成用于校正所述膜的厚度的校正信息的步骤;

测量所述膜的厚度的步骤;以及

使用所述校正信息校正在所述测量步骤中测量的厚度的步骤,

在由所述保持部将所述基板以第一朝向保持的状态下,在所述基板上的所述膜上定义与所述第一方向正交的沿直径方向延伸的第一线状区域,

在由所述保持部将所述基板以与所述第一朝向相差90度的第二朝向保持的状态下,所述第一线状区域与所述第二方向正交,

生成所述校正信息的步骤包含:

在由所述保持部将所述基板以所述第一朝向保持的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成与所述膜的所述第一线状区域的厚度对应的第一线状数据的步骤;

在由所述保持部将所述基板以所述第二朝向保持的状态下,基于从所述线传感器输出的检测信号,生成与所述膜的所述第一线状区域的厚度对应的第二线状数据的步骤;以及

计算表示所述第一线状数据与所述第二线状数据的差分的信息作为所述校正信息的步骤,

所述第一线状数据、所述第二线状数据以及所述校正信息分别包含与所述第一线状区域的多个位置对应的多个值,

在由所述保持部保持所述基板的状态下,在所述基板上的所述膜上定义与所述第一方向正交的沿直径方向延伸的第二线状区域,并且,定义与所述第二线状区域正交的多个带状区域,

测量所述膜的厚度的步骤包含:

在由所述保持部保持所述基板的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成与所述基板上的所述膜的厚度对应的面状数据的步骤,

校正所述测量的厚度的步骤包含:

根据生成的面状数据,生成与所述膜的多个所述带状区域的厚度对应的多个带状数据的步骤;以及

基于所述校正信息校正各带状数据,计算膜厚数据的步骤,所述膜厚数据包含与所述膜的各位置的厚度对应的值。

10.根据权利要求9所述的膜厚测量方法,其中,

所述第一线状数据以及所述第二线状数据均是通过将表示所述膜的所述第一线状区域的图像的图像数据中的、各像素的值转换成膜的厚度而得到的数据,均包含表示与所述第一线状区域的各位置对应的厚度的值,

所述面状数据是通过将表示所述膜的图像的图像数据中的、各像素的值转换成膜的厚度而得到的数据,包含表示与所述膜的各位置对应的厚度的值,

多个所述带状数据是表示所述膜的多个所述带状区域的厚度的数据,

所述膜厚数据包含表示与所述膜的各位置对应的厚度的值作为与所述膜的各位置的厚度对应的值。

11.根据权利要求9所述的膜厚测量方法,其中,

所述第一线状数据以及所述第二线状数据均是表示所述膜的所述第一线状区域的图像的数据,

所述面状数据是表示所述膜的各位置的图像的数据,

多个所述带状数据是表示所述膜的多个所述带状区域的图像的数据,

所述膜厚数据包含表示所述膜的各位置的图像的值作为与所述膜的各位置的厚度对应的值。

12.根据权利要求9至11中任一项所述的膜厚测量方法,其中,

所述校正信息的多个值与在将所述基板以所述第二朝向保持时的所述第一线状区域的在所述第一方向上的所述多个位置建立对应,

计算所述膜厚数据的步骤包含:针对各带状区域的多个部分中的每一部分,将与该部分的厚度对应的带状数据的值加上与该部分的在所述第一方向上的位置对应的差分信息的值,从而校正各带状数据。

13.根据权利要求9至11中任一项所述的膜厚测量方法,其中,

计算表示所述第一线状数据与所述第二线状数据的差分的信息作为所述校正信息的步骤包含:

计算出与所述第一线状区域的多个位置中的每个位置对应的所述第一线状数据的值与所述第二线状数据的值的差分,针对对应于所述第一线状区域的所述多个位置而计算出的多个差分的值进行多元回归分析,从而计算出所述校正信息。

14.一种基板检查方法,使用保持部、拍摄部以及移动部对具有一面的基板的外观进行检查,所述保持部保持所述基板,所述拍摄部包含具有沿第一方向排列的多个像素的线传感器,所述移动部使所述拍摄部与所述保持部在与所述第一方向正交的第二方向上相对移动,

所述基板检查方法包含:

生成用于校正所述基板的所述一面的图像的校正信息的步骤;

获取所述基板的所述一面的图像的步骤;

使用所述校正信息,校正在所述获取步骤中获取的图像的步骤;以及

判定步骤,

在由所述保持部将所述基板以第一朝向保持的状态下,在所述基板的所述一面定义与所述第一方向正交的沿直径方向延伸的第一线状区域,

在由所述保持部将所述基板以与所述第一朝向相差90度的第二朝向保持的状态下,所述第一线状区域与所述第二方向正交,

生成所述校正信息的步骤包含:

在由所述保持部将所述基板以所述第一朝向保持的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成表示所述第一线状区域的图像的第一线状数据的步骤;

在由所述保持部将所述基板以所述第二朝向保持的状态下,基于从所述线传感器输出的检测信号,生成表示所述第一线状区域的图像的第二线状数据的步骤;以及

计算表示所述第一线状数据与所述第二线状数据的差分的信息作为所述校正信息的步骤,

所述第一线状数据、所述第二线状数据以及所述校正信息分别包含与所述第一线状区域的多个位置对应的多个值,

在由所述保持部保持所述基板的状态下,在所述基板的所述一面定义与所述第一方向正交的沿直径方向延伸的第二线状区域,并且,定义与所述第二线状区域正交的多个带状区域,

获取所述图像的步骤包含:

在由所述保持部保持所述基板的状态下,基于在由所述移动部使所述拍摄部与所述保持部进行相对移动时从所述线传感器输出的检测信号,生成表示所述基板的所述一面的图像的面状数据的步骤,

校正所述获取的图像的步骤包含:

根据生成的面状数据,生成表示所述一面的所述多个带状区域的图像的多个带状数据的步骤;以及

基于所述校正信息校正各带状数据,计算判定图像数据的步骤,所述判定图像数据包含表示所述一面的各位置的图像的值,

所述判定步骤包含基于所述判定图像数据判定所述基板的表面状态有无缺陷。

15.根据权利要求14所述的基板检查方法,其中,

所述校正信息的多个值与在将所述基板以所述第二朝向保持时的所述第一线状区域的在所述第一方向上的多个位置建立对应,

计算所述判定图像数据的步骤包含:针对各带状区域的多个部分的每一部分,将表示该部分的图像的带状数据的值加上与该部分的在所述第一方向上的位置对应的差分信息的值,从而校正各带状数据。

16.根据权利要求14或15所述的基板检查方法,其中,

计算表示所述第一线状数据与所述第二线状数据的差分的信息,作为所述校正信息的步骤包含:

计算出与所述第一线状区域的多个位置中的每个位置对应的所述第一线状数据的值与所述第二线状数据的值的差分,针对对应于所述第一线状区域的所述多个位置而计算出的多个差分的值进行多元回归分析,从而计算出所述校正信息。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017-197782 | 2017-10-11 | ||

| JP2017197782A JP6884082B2 (ja) | 2017-10-11 | 2017-10-11 | 膜厚測定装置、基板検査装置、膜厚測定方法および基板検査方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN109655005A CN109655005A (zh) | 2019-04-19 |

| CN109655005B true CN109655005B (zh) | 2021-02-26 |

Family

ID=66110720

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201811184370.XA Active CN109655005B (zh) | 2017-10-11 | 2018-10-11 | 膜厚测量装置、基板检查装置、膜厚测量方法以及基板检查方法 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP6884082B2 (zh) |

| KR (1) | KR102159863B1 (zh) |

| CN (1) | CN109655005B (zh) |

| TW (1) | TWI692614B (zh) |

Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05240628A (ja) * | 1992-03-02 | 1993-09-17 | Toshiba Corp | パターン検査装置 |

| JPH0712524A (ja) * | 1993-06-24 | 1995-01-17 | Sony Corp | 膜厚測定装置 |

| CN1969059A (zh) * | 2005-04-04 | 2007-05-23 | 东京毅力科创株式会社 | 基板处理方法和基板处理装置 |

| CN101128718A (zh) * | 2005-02-25 | 2008-02-20 | 真实仪器公司 | 用于薄膜厚度监测的外差式反射计及其实现方法 |

| JP2010034133A (ja) * | 2008-07-25 | 2010-02-12 | Just:Kk | 多結晶シリコンウエハのクラック検出装置 |

| CN101790690A (zh) * | 2007-08-03 | 2010-07-28 | 罗森伯格高频技术有限及两合公司 | 非接触式测量系统 |

| CN102749334A (zh) * | 2011-04-19 | 2012-10-24 | 芝浦机械电子装置股份有限公司 | 基板检查装置、基板检查方法及基板检查装置的调整方法 |

| JP2014190797A (ja) * | 2013-03-27 | 2014-10-06 | Tokushima Densei Kk | シリコンウェハの欠陥検査装置 |

| CN104425308A (zh) * | 2013-09-09 | 2015-03-18 | 东京毅力科创株式会社 | 测定装置、基板处理系统和测定方法 |

| JP2015127653A (ja) * | 2013-12-27 | 2015-07-09 | レーザーテック株式会社 | 検査装置、及び検査方法 |

| CN105097587A (zh) * | 2014-05-08 | 2015-11-25 | 东京毅力科创株式会社 | 膜厚测定装置和膜厚测定方法 |

| WO2016181930A1 (ja) * | 2015-05-12 | 2016-11-17 | 東京エレクトロン株式会社 | 基板の検査方法、基板処理システム及びコンピュータ記憶媒体 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5129724A (en) * | 1991-01-29 | 1992-07-14 | Wyko Corporation | Apparatus and method for simultaneous measurement of film thickness and surface height variation for film-substrate sample |

| JP3385994B2 (ja) * | 1998-02-27 | 2003-03-10 | 株式会社ニコン | 像検出装置 |

| US6159075A (en) | 1999-10-13 | 2000-12-12 | Vlsi Technology, Inc. | Method and system for in-situ optimization for semiconductor wafers in a chemical mechanical polishing process |

| US6927847B2 (en) * | 2001-09-13 | 2005-08-09 | Hitachi High-Technologies Corporation | Method and apparatus for inspecting pattern defects |

| JP2004363085A (ja) * | 2003-05-09 | 2004-12-24 | Ebara Corp | 荷電粒子線による検査装置及びその検査装置を用いたデバイス製造方法 |

| JP2005321564A (ja) * | 2004-05-07 | 2005-11-17 | Canon Inc | 多層膜が形成された光学素子の製造方法 |

| CN201318934Y (zh) * | 2008-11-07 | 2009-09-30 | 四川南光电气有限责任公司 | 光学膜厚测试仪 |

| SG187694A1 (en) | 2010-12-20 | 2013-03-28 | Ev Group E Thallner Gmbh | Receiving means for mounting of wafers |

| JP5717711B2 (ja) * | 2012-12-07 | 2015-05-13 | 東京エレクトロン株式会社 | 基板の基準画像作成方法、基板の欠陥検査方法、基板の基準画像作成装置、基板の欠陥検査ユニット、プログラム及びコンピュータ記憶媒体 |

| US20160148850A1 (en) | 2014-11-25 | 2016-05-26 | Stream Mosaic, Inc. | Process control techniques for semiconductor manufacturing processes |

-

2017

- 2017-10-11 JP JP2017197782A patent/JP6884082B2/ja active Active

-

2018

- 2018-10-01 TW TW107134582A patent/TWI692614B/zh active

- 2018-10-08 KR KR1020180119811A patent/KR102159863B1/ko active IP Right Grant

- 2018-10-11 CN CN201811184370.XA patent/CN109655005B/zh active Active

Patent Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05240628A (ja) * | 1992-03-02 | 1993-09-17 | Toshiba Corp | パターン検査装置 |

| JPH0712524A (ja) * | 1993-06-24 | 1995-01-17 | Sony Corp | 膜厚測定装置 |

| CN101128718A (zh) * | 2005-02-25 | 2008-02-20 | 真实仪器公司 | 用于薄膜厚度监测的外差式反射计及其实现方法 |

| CN1969059A (zh) * | 2005-04-04 | 2007-05-23 | 东京毅力科创株式会社 | 基板处理方法和基板处理装置 |

| CN101790690A (zh) * | 2007-08-03 | 2010-07-28 | 罗森伯格高频技术有限及两合公司 | 非接触式测量系统 |

| JP2010034133A (ja) * | 2008-07-25 | 2010-02-12 | Just:Kk | 多結晶シリコンウエハのクラック検出装置 |

| CN102749334A (zh) * | 2011-04-19 | 2012-10-24 | 芝浦机械电子装置股份有限公司 | 基板检查装置、基板检查方法及基板检查装置的调整方法 |

| JP2014190797A (ja) * | 2013-03-27 | 2014-10-06 | Tokushima Densei Kk | シリコンウェハの欠陥検査装置 |

| CN104425308A (zh) * | 2013-09-09 | 2015-03-18 | 东京毅力科创株式会社 | 测定装置、基板处理系统和测定方法 |

| JP2015127653A (ja) * | 2013-12-27 | 2015-07-09 | レーザーテック株式会社 | 検査装置、及び検査方法 |

| CN105097587A (zh) * | 2014-05-08 | 2015-11-25 | 东京毅力科创株式会社 | 膜厚测定装置和膜厚测定方法 |

| WO2016181930A1 (ja) * | 2015-05-12 | 2016-11-17 | 東京エレクトロン株式会社 | 基板の検査方法、基板処理システム及びコンピュータ記憶媒体 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20190040907A (ko) | 2019-04-19 |

| KR102159863B1 (ko) | 2020-09-24 |

| TWI692614B (zh) | 2020-05-01 |

| JP6884082B2 (ja) | 2021-06-09 |

| CN109655005A (zh) | 2019-04-19 |

| JP2019070619A (ja) | 2019-05-09 |

| TW201930817A (zh) | 2019-08-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI592654B (zh) | Inspection equipment and inspection methods | |

| JP2005127989A (ja) | 傷検出装置および傷検出プログラム | |

| KR102119339B1 (ko) | 기판 검사 장치, 기판 처리 장치 및 기판 검사 방법 | |

| CN110662020A (zh) | 一种基于自准直原理的传函测试系统及方法 | |

| US7197176B2 (en) | Mark position detecting apparatus and mark position detecting method | |

| CN115015112A (zh) | 一种缺陷检测装置和方法 | |

| JP2014035261A (ja) | 情報処理方法、情報処理装置、プログラム、撮像装置、検査方法、検査装置、及び基板の製造方法 | |

| CN117571744A (zh) | 一种用于盖板玻璃双表面缺陷光学检测方法 | |

| JP2006319544A (ja) | 撮像素子の傾き測定装置及びその測定方法 | |

| CN111220621B (zh) | 芯片倾斜表面检测方法 | |

| CN109655005B (zh) | 膜厚测量装置、基板检查装置、膜厚测量方法以及基板检查方法 | |

| CN102829956B (zh) | 图像检测方法,图像检测装置以及图像检查装置 | |

| JP5120233B2 (ja) | 撮像モジュールの検査装置及び撮像モジュールの検査方法及び電子機器モジュールの製造方法 | |

| TW201939442A (zh) | 基板檢查裝置、基板處理裝置及基板檢查方法 | |

| TWI716032B (zh) | 基板檢查裝置、基板處理裝置、基板檢查方法及基板處理方法 | |

| JPH0815093A (ja) | ヘッドライトの検査装置 | |

| JPH1073419A (ja) | エンジン外付け部品の誤欠品検査装置 | |

| JP2011141136A (ja) | 検査装置 | |

| US20220330420A1 (en) | Method of verifying fault of inspection unit, inspection apparatus and inspection system | |

| TWI683088B (zh) | 基板檢查裝置、基板處理裝置、基板檢查方法及基板處理方法 | |

| WO2022137579A1 (ja) | 検査システムおよび検査方法 | |

| JP2006343143A (ja) | 撮像素子の検査装置 | |

| US11410297B2 (en) | Method of verifying fault of inspection unit, inspection apparatus and inspection system | |

| JP2020153854A (ja) | 基板検査装置、基板処理装置、基板検査方法および基板処理方法 | |

| JP2019045208A (ja) | 基板検査装置およびそれを備える基板処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |