CN107417071B - 制造含孔隙的不透明石英玻璃的方法 - Google Patents

制造含孔隙的不透明石英玻璃的方法 Download PDFInfo

- Publication number

- CN107417071B CN107417071B CN201710373815.8A CN201710373815A CN107417071B CN 107417071 B CN107417071 B CN 107417071B CN 201710373815 A CN201710373815 A CN 201710373815A CN 107417071 B CN107417071 B CN 107417071B

- Authority

- CN

- China

- Prior art keywords

- sio

- particles

- bet

- slip

- quartz glass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B19/00—Other methods of shaping glass

- C03B19/10—Forming beads

- C03B19/108—Forming porous, sintered or foamed beads

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B19/00—Other methods of shaping glass

- C03B19/06—Other methods of shaping glass by sintering, e.g. by cold isostatic pressing of powders and subsequent sintering, by hot pressing of powders, by sintering slurries or dispersions not undergoing a liquid phase reaction

- C03B19/066—Other methods of shaping glass by sintering, e.g. by cold isostatic pressing of powders and subsequent sintering, by hot pressing of powders, by sintering slurries or dispersions not undergoing a liquid phase reaction for the production of quartz or fused silica articles

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B20/00—Processes specially adapted for the production of quartz or fused silica articles, not otherwise provided for

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/06—Glass compositions containing silica with more than 90% silica by weight, e.g. quartz

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2201/00—Type of glass produced

- C03B2201/02—Pure silica glass, e.g. pure fused quartz

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2201/00—Glass compositions

- C03C2201/02—Pure silica glass, e.g. pure fused quartz

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2204/00—Glasses, glazes or enamels with special properties

- C03C2204/04—Opaque glass, glaze or enamel

- C03C2204/06—Opaque glass, glaze or enamel opacified by gas

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Dispersion Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Silicon Compounds (AREA)

- Glass Melting And Manufacturing (AREA)

Abstract

本发明涉及制造含孔隙的不透明石英玻璃的方法。具体地,在制造含孔隙的不透明石英玻璃的已知方法中,提供下列方法步骤:(a)由合成生产的SiO2制造多孔SiO2颗粒状粒子,(b)热致密化所述SiO2颗粒状粒子以形成部分致密化的SiO2颗粒状粒子,(c)由所述部分致密化的SiO2颗粒状粒子形成分散体,(d)研细所述分散体中的所述部分致密化的SiO2颗粒状粒子以形成含有研细的SiO2颗粒状粒子的粉浆,(e)将所述粉浆成型为成型体并形成具有生坯密度ρG的多孔SiO2生坯,和(f)将所述SiO2生坯烧结成不透明石英玻璃。由此出发,为了指出一种也适合使用喷雾颗粒的通过粉浆浇注制造不透明石英玻璃的工序,根据本发明建议,在方法步骤(b)的热致密化过程中,制造具有0.025至2.5平方米/克的比表面积BET‑(A)的部分致密化的SiO2颗粒状粒子,并在方法步骤(d)的研细过程中,制造具有4至10平方米/克的比表面积BET‑(B)的研细的SiO2颗粒状粒子。

Description

技术领域

本发明涉及一种制造含孔隙的不透明石英玻璃的方法。

背景技术

本发明涉及一种制造含孔隙的不透明石英玻璃的方法,所述方法包含下列步骤:

(a) 通过非晶的、合成生产的SiO2初级粒子的附聚制造多孔SiO2颗粒状粒子(granulate particles),

(b) 热致密化所述SiO2颗粒状粒子以形成部分致密化的SiO2颗粒状粒子,

(c) 形成含有分散液体和分散在其中的部分致密化的SiO2颗粒状粒子的分散体,

(d) 研细(comminuting)所述分散体中的至少一部分所述部分致密化的SiO2颗粒状粒子以形成含有研细的SiO2颗粒状粒子的粉浆(slip),

(e) 将所述粉浆成型为成型体和除去分散液体以形成具有生坯密度ρG的多孔SiO2生坯,和

(f) 将所述SiO2生坯烧结成不透明石英玻璃。

不透明石英玻璃含有小气泡,它们产生光散射并赋予玻璃半透明至白色外观。在不透明性和半透明性之间存在平稳过渡。半透明性是指部分透光,其更多地基于光散射而非光吸收。不透明性是半透明性的相反属性。在这方面,不透明性是石英玻璃的不透光性的量度。

使用天然或合成来源的二氧化硅原材料制造不透明石英玻璃。合成来源的那些通常由有机硅化合物制成,它们通过聚合、缩聚、沉淀或CVD法转化成SiO2。在此作为中间产物、最终产物或副产物获得合成SiO2的细粉粒子(通常被称作“SiO2初级粒子”)。

在溶胶-凝胶法中,这些SiO2初级粒子的典型平均粒度为0.5微米至5微米,而在火焰水解的情况下小于0.2微米;这些在技术文献中也被称作“SiO2纳米粒子”或“SiO2烟灰(soot)”。由于它们的小粒度、它们的高比表面积和低密度,这些初级粒子不是自由流动的并在直接用于石英玻璃生产时表现出强收缩。通常,它们因此预先颗粒化和预致密化。

合适的堆积(build-up)或压缩造粒法的实例是在盘式造粒机中的辊式造粒(rollgranulation)、喷雾造粒、离心雾化、流化床造粒、冷冻造粒、使用造粒磨机(granulatingmill)的造粒法、压实、辊压、压块、薄片生产(flake production)或挤出。

在造粒过程中,通过SiO2初级粒子的附聚形成离散的和相当大的附聚物,其在此简称为“SiO2颗粒状粒子”或“颗粒状粒子”。这些颗粒状粒子整体上形成多孔“SiO2颗粒(granulate)”。多孔SiO2颗粒是自由流动的并具有与细碎SiO2粉相比提高并可通过热或机械处理进一步提高的容重。

现有技术

制造闭孔不透明石英玻璃的方法由US 4,042,361 A已知的。该出版物描述了通过使用合成石英玻璃颗粒的粉浆浇注法制造不透明石英玻璃的石英玻璃坩埚来制得。该石英玻璃颗粒由在硅化合物的火焰水解中作为滤尘产生的热解生产的SiO2烟灰制造——通过由松散SiO2烟灰首先混入水中并搅拌而制备凝胶,该凝胶根据搅拌方法的类型和速度而具有在30重量%至45重量%之间不等的固含量。在凝胶干燥后获得的碎片(fragment)在1150℃至1500℃的温度下烧结成致密的粗石英玻璃颗粒。这些随后在分散液体中细磨成1微米至10微米的粒度。将由此制成的粉浆浇注到坩埚模具中,并干燥附着在坩埚边缘上的层以形成多孔生坯。该生坯随后在1800℃至1900℃的温度下玻璃化成石英玻璃坩埚。

该已知方法需要多个方法步骤,它们部分需要高能量消耗,例如粗粒凝胶碎片玻璃化成所需石英玻璃颗粒。在研细和研磨过程中,存在由研磨工具的磨损造成的研磨材料和分散体污染的基本风险,尤其是当研磨材料具有高机械强度时。

DE 102 43 953 A1公开了制造根据上述类型的不透明石英玻璃的方法。作为起始材料,使用由具有小于100 mm的平均初级粒子粒度的纳米级、非晶的、合成生产的SiO2初级粒子的附聚物形成的多孔SiO2颗粒状粒子的SiO2颗粒。

为了制造SiO2颗粒,使用辊式造粒法,以产生具有100微米至500微米的粒子并具有大约45平方米/克的比BET表面积的颗粒状粒子。由这种原料颗粒通过在旋转炉中在含氯气氛中在1200℃的温度下处理制造具有大约30平方米/克的比BET表面积和大约1.3克/立方厘米的夯实密度(tamped density)的热固结多孔“细颗粒”。通过加热到1450℃的升高的温度,另外一部分的原料颗粒完全玻璃化成具有大约1平方米/克的比BET表面积的合成石英玻璃颗粒。细颗粒和石英玻璃颗粒的粒子具有小于160微米的平均粒度(中值或D50值)。D50值代表累积粒子体积的50%未达到该粒度。

将SiO2细颗粒和石英玻璃颗粒的50:50混合物的制品搅拌到去离子水中,由此设定1.6 千克/升的该分散体的升重。在聚氨酯衬里的球磨机中,将该分散体均化大约1小时,随后浇注到多孔塑料模具中,在此发生脱水和坯体成形以形成开孔生坯。该干燥过程已带来独立颗粒状粒子之间的牢固粘结并造成生坯的致密化和固结,这旨在促进随后的烧结。

DE 103 44 189 A1描述了通过粉浆浇注法制造不透明石英玻璃铸件的方法。将SiO2粉浆浇注到不透液体的模具中并首先形成冻结的蓝坯(blue body),随后将该蓝坯干燥和烧结。该模具可以是真空成型硅酮的膜模具。

发明内容

SiO2初级粒子的造粒通常随颗粒产生不想要的没有附聚或没有充分附聚的细粒级(fracture),这种粒级在随后的颗粒加工中造成问题。通过如例如从EP 1 148 035 A2中获知的喷雾造粒避免这一缺点。在此可通过在造粒过程中借助旋风分离器直接分离直径低于100微米的细粒级而相对精确地设定颗粒状粒子的预定粒度。

喷雾颗粒状粒子具有球形形态并作为可通过施加轻微机械压力压碎和研细的独立球形SiO2初级粒子的附聚物存在。它们通常具有中空空隙和100微米至300微米的平均粒径。喷雾颗粒的比表面积(根据BET)通常为大约30平方米/克。喷雾颗粒中的工艺特异性的中空空隙形成和低致密化在粉浆形成过程中造成粉浆稠化,因为必须补偿结合在中空空隙和颗粒孔隙中的水分。通过该粉浆的低固含量避免伴随而来的形成结块风险。

另一方面,喷雾造粒能够实现低廉的生产以及喷雾颗粒的性质,尤其是颗粒状粒子的直径的高可再现性。因此希望避免所述缺点。

因此本发明的目的是指出一种也适合使用喷雾颗粒的通过粉浆浇注制造不透明石英玻璃的工序。

本发明的一般描述

关于本发明的制造材料的方法,由上述类型的方法出发,根据本发明如下实现上述目的

(i) 在方法步骤(b)的热致密化过程中,制造具有通过BET吸附测量测定的0.025至2.5平方米/克的比表面积BET-(A)的部分致密化的SiO2颗粒状粒子,

(ii) 在方法步骤(d)的研细过程中,制造具有通过BET吸附测量测定的4至10平方米/克的比表面积BET-(B)的研细的SiO2颗粒状粒子。

本发明的方法包含粉浆法,其中以生坯形式获得在石英玻璃材料上游的中间产物。通常,该生坯具有接近要制造的石英玻璃模制品的最终轮廓的形状。这是例如块状固体、中空体或在基底上的层。可通过将该分散体倾倒到模具中获得生坯。但是,其它加工方法也适用于该分散体,如抽吸到模具中、浸渍、注射、涂抹(laying on (painting))、抹光、剥除(stripping)、汲取(pulling)、刮涂等。

将该生坯干燥并由其获得基本无水模制品。将其烧结成气密性的机械稳定的不透明石英玻璃模制品。必须在简单试验中测定适用于烧结的参数(烧结温度、烧结持续时间、气氛)。在烧结后获得的模制品作为基底上的层、中空体或块状模制品存在。其中所含的孔隙充当石英玻璃基质中的光学缺陷并具有根据层厚度使该材料看起来不透明和模糊的作用。该孔隙尽可能小并均匀分布在石英玻璃材料中。

本发明的方法与现有技术中已知的工序的区别基本在于就生坯的高强度优化所用起始材料及其进一步加工成不透明石英玻璃这两者。更确切地,本发明旨在优化生坯的所谓生坯强度。这种强度基本决定生坯的操作方式以及在干燥和烧结后的最终结果。原因在于,就像在干燥过程中由于应力或裂纹形成而变弱的生坯的情况那样,从一开始就在机械上弱的生坯也存在在烧结过程中产生裂纹和破损的风险。大体积的块状体和厚度大于3毫米的不透明石英玻璃层特别如此。

生坯强度的优化对整个工艺链的几个参数和工艺步骤提出技术要求,这些要求最终产生在由该粉浆获得的生坯在宏观教导表现出生坯强度意义上的“可加工的”粉浆。下面更详细论述这些参数和工艺步骤中最重要的那些:

1. 纯度

烧结过程中的结晶可能造成烧结体的废品。石英玻璃的结晶倾向在杂质存在下,特别是在碱金属杂质存在下提高。

本发明的方法从合成生产的SiO2颗粒状粒子的粉浆出发进行。这些由未掺杂或掺杂的SiO2构成。掺杂SiO2可含有不大于3重量%的量的其它氧化、氮化或碳化组分。

除可能的掺杂剂外,这些粒子的SiO2含量优选为至少99.99重量%。不合意的杂质的含量最多在亚ppm范围内。优选地,Li、Na、K、Mg、Ca、Fe、Cu、Cr、Mn、Ti、Al、Zr、Ni、Mo和W的总杂质含量不大于0.5 wt. ppm。使用这样的粒子制成的悬浮液的固含量由至少99.99重量%的SiO2构成。在该粉浆中不提供粘合剂或类似添加剂。在干燥生坯中没有方石英量。这防止生坯和玻璃的玻璃态结构的任何弱化。

2. 分散体和粉浆中的SiO2粒子的性质

使用合成生产的非晶SiO2颗粒状粒子的粉浆制备不透明石英玻璃原则上是已知的,例如从上述现有技术中获知。此处的起点是含有完全玻璃化和热固结的SiO2颗粒状粒子的分散体,且目标是尽可能少地改变在均化该分散体时在该分散体中提供的粒度分布。因此推荐如果可能,应该省略粉浆中的颗粒状粒子的稍后研细,或每当使用湿研磨法,应该使用尽可能温和的研磨法以防止,如果可能,多孔颗粒状粒子崩解成它们的SiO2纳米粒子附聚成分。

相比之下,在本发明的方法中,部分致密化的SiO2颗粒状粒子的研细基本在分散体内进行,此外该研细法如此强烈以实现平均粒度的显著降低。

优选地,根据方法步骤(a)的颗粒状粒子的制造通过喷雾造粒进行。

喷雾造粒能够实现低廉的生产以及喷雾颗粒的性质,尤其是颗粒状粒子的直径的高可再现性。但是,喷雾颗粒状粒子通常表现出球形形态,且它们通常具有中空空隙。喷雾颗粒中的这种中空空隙形成和低致密化在粉浆浇注过程中造成粉浆稠化,因为必须补偿结合在中空空隙和颗粒孔隙中的水分。在本发明的方法中,通过在热致密化后和在研细后的颗粒状粒子的BET表面积的特定设置的组合,避免这些缺点。

分散体内的初始SiO2颗粒状粒子的研细可以例如通过超声进行,但优选通过湿研磨进行,其具有几个作用。

(a) 一方面,在研细过程中连续产生新鲜的反应性SiO2表面,而这种表面可被分散液体改变并可影响与其它SiO2粒子的化学物理相互作用。这样的分子键有助于粉浆的稳定化和生坯的提高的生坯强度。在基于醇或水的分散体中,极性可进一步促进彼此间的所述相互作用。

(b) 另一方面,在研细过程中产生的断裂表面和碎片通常没有如例如喷雾颗粒状粒子所具有的球形形态,而是表现出有助于致密平面附聚和SiO2粒子互锁的非球形、粗糙,优选裂片形态。SiO2粒子的新产生的断裂表面上的这种平面互锁形成生坯中的某种“纸牌屋结构”,所述结构能够实现生坯的高密度(生坯密度)并对生坯强度具有正面影响。因此SiO2粒子以之前的颗粒状粒子的碎片形式存在于可加工粉浆中。优选地,至少80%的,特别优选至少90%的粒度大于5微米的SiO2粒子具有裂片形态。

3. 研细之前和之后的SiO2粒子的性质

在通过在分散体中的SiO2颗粒的研细制造可加工粉浆中,SiO2颗粒的“可研磨性”可能造成问题。

(a) 在刚机械致密化的颗粒的研磨过程中,在造粒法中形成的附聚物可能再崩解。在此过程中释放的SiO2纳米粒子在生坯制造过程中造成低生坯密度,这在干燥和烧结过程中可能造成提高的生坯收缩和裂纹的形成。因此上述现有技术推荐分散体的均化尽可能温和。

已经发现,这样的低致密化颗粒状粒子不能充分研细成颗粒状粒子碎片。当研细法的强度低时,形成的断裂表面数太少且上文提到的SiO2纳米粒子的不合意的高释放以高强度发生。

(b) 在本发明的方法中,SiO2颗粒状粒子因此在研细前热预致密化。但是,热部分致密化(下文也称作“热预致密化”)也不容易带来所需结果。过低和过高的热固结都可能导致颗粒状粒子的碎片形成(其代表可加工浆料的特征并能够获得纸牌屋结构形式的具有高生坯强度的生坯)不足。

不充分的热固结(在热致密化前通过BET吸附测量测定的比表面积(在此称作BET-(A))大于2.5平方米/克)造成在粉浆中更多地释放仅附聚的SiO2纳米粒子。过高的热固结(通过BET吸附测量测定的比表面积BET-(A)小于0.025平方米/克)使研细劣化并造成磨损而非碎片,尤其是在致密化颗粒状粒子是球形的情况下。

为了制造高比例的破碎颗粒状粒子,从部分致密化的SiO2颗粒状粒子开始,其中通过BET吸附测量测定的比表面积BET-(A)为0.025至2.5平方米/克,优选小于0.8平方米/克,特别优选小于0.5平方米/克。这种小比表面积是该部分致密化的SiO2颗粒状粒子的较高密度和热固结程度的量度,这些是它们的可研磨性的先决条件和可加工粉浆的适格条件。

粉浆中的粒度分布,特别是以碎片形式存在的SiO2粒子的比例取决于研细前的原始粒度分布和如研细过程的持续时间和强度之类的参数。用于限定粒度分布的合适的量度是在研细过程后存在的BET表面积(在本文中称作BET-(B))。已经发现,轻微预致密化的颗粒状粒子倾向于具有高BET-(B)表面积,这归因于附聚物的崩解,且比表面积BET-(A)和BET-(B)之间的差异也大,例如大于7平方米/克。另一方面,在研细后,极高致密化的颗粒状粒子在研细过程之前以及之后具有较小BET表面积。特别地,比表面积BET-(A)和BET-(B)之间的差异在这些情况下较小,例如小于4平方米/克。

就此而言,产生可加工粉浆的预致密化颗粒状粒子表现出通常不同的行为。尽管在研细前,这些颗粒状粒子具有当然约等于完全玻璃化的颗粒状粒子的小BET-(A)表面积(即如上论述,0.025至2.5平方米/克),但它们的比BET-(B)表面积在研细过程后的升高远大于完全玻璃化的颗粒状粒子的情况,但小于轻微预致密化的颗粒状粒子,并最终为4至10平方米/克。比表面积BET-(A)和BET-(B)之间的差异优选为4至7.5平方米/克。这一效应可归因于由于研细而呈递至断裂表面并在此提供附加表面的颗粒状粒子的内部残余孔隙率。

为了形成具有“纸牌屋结构”的生坯而形成非球形、粗糙、裂片状SiO2粒子的研细或研磨过程因此在使用热致密化不良的SiO2颗粒以及高度致密化的SiO2颗粒时劣化。

(c) 由于它们的可研磨性劣化且颗粒在研磨过程中的磨损而非研细,具有小尺寸比(aspect ratio)的SiO2颗粒状粒子的圆形初始形状在技术过程中不如具有提高的尺寸比(>2)的颗粒状粒子的薄板形或薄片形初始形状有利。这可通过调节研细步骤的强度虑及。

此外,圆形SiO2粒子经证实不利于生坯强度以及生坯的微结构,这可归因于它们仅在少数接触点内聚性和选择性互连的事实。

4. 生坯密度和生坯强度

生坯干燥后的生坯密度明显取决于成型步骤中的粉浆固含量和部分致密化和研细的SiO2颗粒状粒子的局部分布、比表面积和形态,这又取决于部分致密化的颗粒状粒子的“可研磨性”和它们的比BET-(B)表面积。SiO2颗粒状粒子的可研磨性和在研细过程中实际生成的碎片的分布和形态之间的相互作用尤其产生可加工粉浆,其可加工成具有足够高的密度(生坯密度ρG)和生坯强度的生坯。

该粉浆的固含量基本取决于SiO2粒子的重量百分比,其优选为至少70%,特别优选至少75%。如上文解释,在1.6 < ρG < 1.9克/立方厘米范围内的较高和因此优选生坯密度指示造成生坯中的颗粒的楔固或互锁(通常被称作“纸牌屋结构”)的SiO2粒子的合适分布和形态。与在所述范围内的高生坯密度结合的颗粒的纸牌屋结构因此可被视为干燥生坯的生坯强度的必要条件,该生坯强度又是进一步加工生坯而不随之带来损伤所需的。如在研细步骤中在预致密化不足的颗粒中出现的过量SiO2纳米粒子造成降低的生坯密度并可能造成生坯的低生坯强度。

理想地,可加工粉浆含有100%如上文限定的颗粒状粒子。最多不大于30重量%的一定量的完全玻璃化的颗粒状粒子可能无害。但是,不够致密化的颗粒在少量下(从大约20重量%开始)已明显不利。

在一个优选的方法变体中,研细的SiO2颗粒状粒子具有通过D10值D10(B) < 5微米和D90值D90(B) < 50微米限定的最终粒度分布。

制成的粉浆中的SiO2粒子的最终粒度分布由一定量的原始部分致密化的SiO2颗粒状粒子(如果存在)和由该部分致密化的SiO2颗粒状粒子的磨损和破碎产生的粒子构成。

粉浆中的粒度分布,特别是以碎片形式存在的SiO2颗粒状粒子的量,取决于根据方法步骤(d)的研细过程的强度。研细过程的强度的量度由研细之前和之后的粒度分布之间的差异得出。为了产生高比例的破裂的部分致密化的SiO2颗粒状粒子,有利地由颗粒状粒子的下面初始粒度分布开始,其中:D10(A) > 15微米和D90(B) > 105微米。

已经发现,该部分致密化的SiO2颗粒状粒子的可研磨性取决于比微孔表面积。在特别优选的方法变体中打算在根据方法步骤(d)的研细之前在800℃至1300℃的温度下将SiO2颗粒状粒子部分致密化以使该部分致密化的SiO2颗粒状粒子具有小于0.25平方米/克的通过BET吸附测量测定的比微孔表面积,优选小于0.1平方米/克的微孔表面积。因此,在通过BET吸附测量测定的比(总)BET表面积中,小于0.25平方米/克(优选小于0.1平方米/克)归结于微孔表面积。

比BET表面积由颗粒状粒子的开放微孔和外表面的面积比例构成。微孔表面积是指孔径小于2纳米的孔隙的内表面积的份额。这种类型的表面积是独立SiO2颗粒状粒子的玻璃化程度的量度。玻璃化越完全并且该部分致密化的SiO2颗粒状粒子越透明,微孔表面积越小。但是,松散颗粒堆(loose granulate bulk)中的独立SiO2颗粒状粒子的完全热致密化造成问题,因为其与也出现的并且不合意的SiO2颗粒状粒子的彼此粘合竞争,并且其在颗粒状粒子的易研磨性方面也不合意。致密化温度因此优选小于1300℃。在这种方法中获得的颗粒状粒子没有完全玻璃化,而是表现出归因于至少部分微孔的一定不透明性或半透明性。如果颗粒状粒子的表面玻璃化并且微孔被封闭,它们终究由于不透明性或半透明性而视觉可见,但不能通过BET吸附测量检出。但是,它们体现在颗粒状粒子研细后显著提高的BET-(B)表面积中。其原因在于微孔随后显露在断裂表面上。

当粉浆在成型为成型体的过程中具有多峰粒度分布且具有小于5微米的粒度的第一最大值和大于20微米的粒度的第二最大值时,已证实有用。

在该方法的这一变体中,具有1微米至60微米粒度的SiO2粒子占据可加工粉浆中的所有粒子的最大体积分数。该SiO2粒子表现出具有至少两个,优选三个或更多个分布最大值的多峰粒度分布。粒度分布的第一最大值在大约0.5至5微米的范围内,而第二最大值在5至50微米的范围内。这使得更容易设定粉浆中的高固体密度和高生坯密度,由此进一步降低干燥和致密化过程中的收缩和因此降低形成裂纹的风险。

球形颗粒状粒子基本表现出较好的可流动性。相反,在具有裂片形态的破裂SiO2粒子的情况下,这造成散堆内的一定互锁,这降低该散堆的自由流动性,但由于平面而不仅仅选择性接触而提高烧结活性。

在一个优选工序中,该SiO2颗粒状粒子在使用前在800℃至1300℃的温度下部分致密化以使部分致密化的颗粒具有0.7至1克/立方厘米的堆密度。

优选在含氯气氛中进行部分致密化。含氯气氛有助于该颗粒状粒子的纯化。该合成SiO2的部分致密化颗粒状粒子以高纯度为特征。

如果该粉浆在模铸前或在施加粉浆层之前暴露在真空下,可除去可能的充气大气泡。大气泡可能造成生坯中的较大孔隙,这些孔隙降低生坯强度。

根据本发明制成的不透明石英玻璃特别适用于在高温下的绝热。其表现出在其它方面对石英玻璃而言典型和有利的性质,例如低热膨胀系数、高温稳定性和对许多工艺介质的高耐化学性。其在半导体制造中用于加工半导体部件和用于优化工艺室中的热管理。由不透明石英玻璃制成的部件通常具有反应器、装置、夹具、钟罩、坩埚、防护屏或简单石英玻璃部件,如管、杆、板、法兰、环或块的形式。

定义和测量方法

下面补充限定上述说明书的各个方法步骤和术语以及测量方法。这些定义是本发明的说明书的一部分。在下列定义之一和其余说明书之间的内容方面不一致的情况下,以说明书中的陈述为准。

石英玻璃

石英玻璃在此是指具有高硅酸(silicic acid)含量并具有至少90摩尔%的SiO2比例的玻璃。

颗粒

可以划分为堆积造粒(build-up granulation)和压缩造粒;和就技术过程而言,划分为湿、干和冷冻造粒法。已知方法是在盘式造粒机中的辊式造粒(roll granulation)、喷雾造粒、离心雾化、流化床造粒、使用造粒磨机(granulating mill)的造粒法、压实、辊压、压块、薄片生产(flake production)或挤出。

在造粒过程中通过SiO2初级粒子的附聚形成离散的、相当大的附聚物,在此简称为“SiO2颗粒状粒子”或“颗粒状粒子”。这些SiO2颗粒状粒子整体上形成“SiO2颗粒”。

纯化

颗粒或由颗粒制成的压制部件通常在烧结前纯化。主要杂质是衍生自原料或在加工操作中引入的残余水(OH基团)、碳质化合物、过渡金属、碱金属和碱土金属。使用纯原料和相应的设备和在净室条件下的加工已经可以实现低杂质含量。为满足对纯度的更高要求,可以在含氯和含氧气氛中在高温(最多1200℃)下处理该颗粒或压制部件。残余水在此过程中蒸发,有机材料反应形成CO和CO2且许多金属(例如铁和铜)可转化成挥发性含氯化合物。

SiO2颗粒状粒子的部分致密化

“部分致密化”在此是指一种温度处理,其中在动态炉(例如旋转炉)中或在静态炉(例如箱式炉)中在高于800℃的升高的温度下处理SiO2颗粒。由于颗粒状粒子的附聚,比表面积(BET)此时降低,而堆密度和平均粒度可能提高。部分致密化的程度取决于该热处理的温度和持续时间。

粒度和粒度分布

通过D10和D90值表征粒度和粒度分布。这些值取自粒度分布曲线,其显示SiO2粒子的累积体积与粒度的关系。D10值标记SiO2粒子的累积体积的10%未达到该粒度,而D90值因此是SiO2粒子的累积体积的90%未达到该粒度。通过散射光和根据ISO 13320的激光衍射光谱法测定粒度分布。

裂片状SiO2颗粒状粒子

部分致密化的SiO2颗粒的研细过程中产生原始颗粒状粒子的碎片。这些表现出断裂表面和通常具有至少2的尺寸比(也称作“结构比”)的裂片状、非球形形态。“尺寸比”是指该颗粒的碎粒的最大结构宽度与其厚度的比率。至少2的尺寸比因此是指最大结构宽度为其厚度的至少两倍大。

比表面积

通过根据基于DIN 66132的Brunauer、Emmet和Teller法(BET法)的吸附测量并基于要测量的表面上的气体吸收而测定比表面积。

孔隙体积的测量

多孔材料的“孔隙体积”是指该材料内被空隙占据的自由体积。孔隙体积例如借助孔隙率计测量,在外部压力的作用下将非润湿液体(例如汞)对抗反作用的表面张力压入多孔材料的孔隙中。这需要的力与孔径成反比,因此除总孔隙体积外还测定样品的孔径分布。压汞法仅监测大于2纳米的孔径(中孔和大孔)。

“微孔”是孔径小于2纳米的孔隙。基于借助氮气吸收的V-t方法测定它们在孔隙率和比表面积中的份额,其中将样品保持在不同压力和77 K下。该方法类似于BET法,其中压力范围朝更高压力扩大,从而也检测该材料的非微孔部分的表面。

生坯强度的测量

生坯强度是用于评估部件稳定性和未烧结生坯的可加工性的对陶瓷工艺而言重要的值。其在根据ISO 3995:1985的三点弯曲拉伸试验中借助标准化实验室样品测定。各样品体在此在试验机中在恒定推进速度下变形直至开始出现破裂,其中测定每个元件(percell)施加的力。由此在由矩形横截面积换算后得出各自的强度值(单位:MPa = 106 N/mm2)。

附图说明

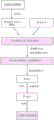

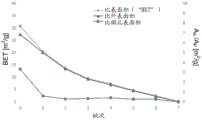

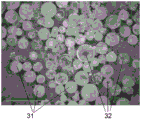

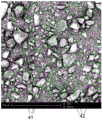

现在参照实施方案和附图更详细解释本发明。详细而言,

图1是用于解释本发明的制造不透明石英玻璃的工序的流程图,

图2是各种批次的颗粒的比表面积的曲线图,

图3是在研细前的部分致密化喷雾颗粒的显微图像,且

图4是在研细后的部分致密化喷雾颗粒的SEM图像。

具体实施方式

现在例如参照图1和用于加工半导体晶片的反应器的不透明石英玻璃法兰的制造解释本发明的方法。

SiO2初级粒子的合成

使用火焰水解燃烧器进行合成石英玻璃的制造,向各燃烧器进给氧气和氢气作为炉气和作为用于合成SiO2的原材料。以具有纳米范围粒度的SiO2初级粒子的附聚物或聚集体的形式形成SiO2烟灰粒子。该SiO2烟灰粒子例如沉积在围绕其纵轴旋转的载体管的外圆柱表面上,以逐层构建烟灰体(soot body)。一部分SiO2烟灰粒子通过抽吸进入过滤系统并作为所谓的“烟尘”获得。这种热解生产的高纯度SiO2烟灰材料以小于100纳米的粒度存在并通常具有大于100平方米/克的比表面积(根据BET)和大约0.1 千克/升的堆密度。其用于这种制备SiO2颗粒的方法。

SiO2颗粒的制备

该热解生产的高纯度SiO2烟尘在此分散在去离子水中并由该分散体通过标准喷雾造粒制造合成SiO2颗粒。该SiO2颗粒状粒子作为独立球形SiO2初级粒子的附聚物存在。该SiO2初级粒子的附聚物松散,以致其可被轻微机械压力压碎和研细。在SiO2初级粒子之间形成开放孔隙通道。

在喷雾造粒过程中,使用市售喷雾干燥器在400℃的热空气温度和10.5巴的粉浆压力下喷射该喷雾分散体。在此获得具有214微米平均粒径的喷雾颗粒。在喷雾造粒过程中已借助旋风分离器分离归因于该制造过程的直径低于100微米的细粒级。该喷雾颗粒的比表面积(根据BET)为30平方米/克且堆密度为0.8 千克/升。初始粒度分布的特征值为:

D10(A) = 110微米和D90(A) = 280微米。

颗粒的纯化和致密化

该SiO2颗粒随后动态或静态热预致密化。

在旋转炉中在HCl/Cl2气体混合物中进行动态预致密化。在试验系列中,如表1中所示在1200℃的相同最大温度下改变处理周期数。每处理周期的平均停留时间为4小时。随着处理持续时间增加,比表面积(BET)降低且堆密度轻微提高。由于烧结收缩,初始粒度分布D10(A)和D90(A) = 250 µm的特征值倾向于降低。

对于静态预致密化,将SiO2颗粒状粒子容纳在石墨坩埚中并在箱式炉中加热至1200℃的温度。停留时间在此为36小时。比表面积(BET)在此降低,而堆密度与动态致密化的颗粒状粒子相比显著提高。

为了制备致密透明石英玻璃颗粒的参比样品R,将一批次SiO2喷雾颗粒引入可抽真空的坩埚中并在真空(残余压力< 2毫巴)中加热4小时停留期至1450℃的温度。该完全玻璃化的SiO2粒子透明并且没有气泡或有极少量小尺寸气泡。因此,它们看起来透明。它们的BET表面积、比微孔表面积和比外表面积与静态预致密化过程中的颗粒状粒子中相同。由此获得的完全玻璃化的颗粒的粒度值是:D50(A): 166微米,D10(A): 120微米和D90(A): 285微米。这些石英玻璃颗粒用作用于制造生坯的“参比样品”。

在这种净化和烧结处理后,该SiO2颗粒状粒子热致密化。独立SiO2初级粒子通过所谓的“颈部形成”相对牢固地生长在一起。在烧结前存在的孔隙通道变窄,但根据热作用的强度(烧结温度和烧结持续时间),它们仍可能可透(permeable)并至少部分打开。

从图3的照片中可以看出,在石墨坩埚中的静态预致密化后,颗粒粒子(granulategrains)31仍然分离,即它们没有或仅轻微烧固(baked)在一起。它们具有球形,具有明显单峰粒度分布,直径最大值为大约250微米。该喷雾颗粒的原始空隙32清晰可见。大部分颗粒粒子仍包括微孔,因此光学半透明或不透明。

各致密化颗粒通过其粒度分布表征。由于在高生坯强度方面的优化,期望得到双峰粒度分布。此外,对各批次部分致密化的SiO2颗粒测定比BET表面积、比外表面积、比微孔体积、堆密度和纯度。Li、Na、K、Mg、Ca、Fe、Cu、Cr、Mn、Ti、Al、Zr、Ni、Mo和W杂质的总含量小于200 wt. ppb。借助ICP-OES或ICP-MS法测定所述杂质。其余测量结果也显示在表1中。

由SiO2颗粒状粒子制备(粉浆)分散体

对于一批次10千克基础粉浆1(SiO2-水粉浆),在石英玻璃衬里并具有大约20升体积的滚筒式磨机中将8.2千克非晶合成石英玻璃颗粒2与1.8千克具有小于3 µS的电导率的去离子水3混合。

这种混合物在辊支架上借助石英玻璃研磨球以23 rpm研磨3天至形成具有78%固含量的均匀基础粉浆1的程度。在湿研磨过程中,根据它们的粒子形状和粒度和它们的致密化程度,预先热致密化的颗粒状粒子被进一步研细。

随后,从由此获得的基础粉浆1中取出研磨球并将该粉浆均化另外12小时。具有由D10值D10(A)和D90值D90(A)标记的原始粒度分布D(A)的所用SiO2颗粒现在被压碎和研磨成较小SiO2粒子。该新的最终粒度分布D(B)通过D10值D10(B)和D90值D90(B)表征。该颗粒状粒子的碎片的比例在表1中标作“裂片状颗粒”。借助显微粒子分析大致估算这一比例。

D90(A)和D90(B)之差可被视为研磨过程的强度的量度。D10(A)和D10(B)之差提供关于该颗粒状粒子在研磨过程前的强度的信息。

图4的SEM图像显示部分致密化和原先球形和基本单峰的颗粒状颗粒(granulategranules)的湿研磨结果。在研磨操作后,几乎只有碎片,即裂片状粒子41和或多或少均匀的细粒物料(mass)42可见。

在对所有被分析的颗粒同样进行的研磨过程后,对第7批次的静态高度致密化颗粒获得5.3平方米/克的显著提高的BET值(BET-(B))(表1),而尽管真空致密化的参比颗粒“R”在湿研磨之前以及之后具有几乎相同的粒度分布(见表1的第4至7列),但其在湿研磨后具有仅3.8平方米/克的BET值(BET-(B))。除视觉上半透明-不透明外观外,这是在静态致密化中颗粒没有完全致密化而是仍含有空隙的实验证据。闭孔通过研磨过程再部分暴露出来,以使它们在研磨过程后的BET测量中可在计量上被检测为提高的BET表面积。

生坯和多孔SiO2坯的制备

将粉浆5浇注到商业模铸机的模铸模具中并经多孔塑料膜脱水以形成多孔生坯6。生坯6具有用于处理晶片的RTP反应器的环形法兰的形状。

为了除去结合的水,将生坯6在充气炉(aerated furnace)中在大约90℃下干燥5天并在冷却后,将所得多孔坯7机械处理成要制造的石英玻璃法兰的几乎成品尺寸。由未致密化的喷雾颗粒获得的生坯表现出如此低的强度以致机械后处理和生坯密度和生坯强度的测量都不可能。

原本作为中间产物获得的坯料7作为具有至少1.8克/立方厘米的密度的开孔SiO2生坯存在。基于重量和借助孔隙率计的孔隙体积测量测定表1中所示的生坯密度值(作为比较:透明未掺杂石英玻璃的比密度为大约2.2克/立方厘米)。

从表1的“生坯密度”列中可以获知,在批次1至3的颗粒中没有实现生坯的有利的最低生坯密度。

大约2 MPa(~ 2 MPa)被视为实际使用所需的并且可用于进一步加工的生坯的最低拉伸强度。在列“生坯强度”中指出在各批次中是否已实现这一强度。批次0至4的低生坯强度对应于这些样品在部分致密化颗粒的BET表面积、比外表面积和比微孔表面积方面的高值。就此而言,批次0至4是部分致密化不足的本发明的对比例。

因此,仅在第6批次中和特别在长时间致密化第7批次中获得SiO2颗粒的合适的部分致密化。在热部分致密化后,这些样品分别表现出2.5平方米/克和0.07平方米/克的极小BET表面积和1平方米/克和更小的比微孔表面积。只有较高的致密化才能允许强研细过程,其中不仅产生新的反应性表面,还产生具有既有助于致密平面附聚又有助于研细的SiO2颗粒状粒子的互锁的形态的碎片。SiO2颗粒状粒子的新产生的断裂表面的这种平面互锁形成生坯中的某种“纸牌屋结构”,所述结构能够实现生坯的高密度(生坯密度)并对生坯强度具有正面影响。

作为比较,来自完全致密化颗粒的参比样品的结果是,颗粒在致密化过程中烧结在一起并且随后必须以或多或少复杂的方式彼此分离,这特别容易被污染。

在图2的图示中,在左纵坐标上绘制BET表面积“BET”(以平方米/克为单位)并在右纵坐标上绘制各批次的比外表面积(AA)和比微孔表面积(AP)(以平方米/克为单位)。

由不透明的合成石英玻璃制备模制品

为了烧结坯料7,所述坯料在烧结炉中在空气中在1小时内加热至1350℃的加热温度并在此温度下保持5小时。以1℃/min的冷却速率进行冷却至1000℃的炉温,然后在封闭炉中不加控制。

由此获得的不透明石英玻璃环是磨砂的、平面的(ground flat)、产生大约1 µm的平均表面粗糙度Ra。外径400毫米,内径300毫米且环厚度50毫米。在视觉上,表面看起来是白色无光泽的。在磨砂表面上的显微镜视图中,可见许多微细分布的孔隙。这些孔隙具有小于25微米的最大尺寸。

Claims (16)

1.制造含孔隙的不透明石英玻璃的方法,其包含以下方法步骤:

(a) 通过非晶的、合成生产的SiO2初级粒子的附聚制造多孔SiO2颗粒状粒子,

(b) 热致密化所述多孔SiO2颗粒状粒子以形成部分致密化的SiO2颗粒状粒子,

(c) 形成含有分散液体和分散在其中的部分致密化的SiO2颗粒状粒子的分散体,

(d) 研细所述分散体中的至少一部分所述部分致密化的SiO2颗粒状粒子以形成含有研细的SiO2颗粒状粒子的粉浆,

(e) 将所述粉浆成型为成型体和除去分散液体以形成具有生坯密度ρG的多孔SiO2生坯,和

(f) 将所述多孔SiO2生坯烧结成所述含孔隙的不透明石英玻璃,

其特征在于

(i) 在方法步骤(b)的热致密化过程中,制造具有通过BET吸附测量测定的0.025至2.5平方米/克的比表面积BET-(A)的部分致密化的SiO2颗粒状粒子,和

(ii) 在方法步骤(d)的研细过程中,制造具有通过BET吸附测量测定的4至10平方米/克的比表面积BET-(B)的研细的SiO2颗粒状粒子,和

(iii) 其中比表面积BET-(A)和BET-(B)之间的差异为4至7.5平方米/克。

2.根据权利要求1的方法,其特征在于在热致密化过程中,制造具有通过BET吸附测量测定的小于0.8平方米/克的比表面积的部分致密化的SiO2颗粒状粒子。

3.根据权利要求1的方法,其特征在于所述部分致密化的SiO2颗粒状粒子在根据方法步骤(d)研细前在800℃至1300℃的温度下部分致密化以使所述部分致密化的SiO2颗粒状粒子具有通过BET吸附测量测定的≤ 0.25平方米/克的比微孔表面积。

4.根据权利要求1的方法,其特征在于所述SiO2颗粒状粒子在根据方法步骤(d)研细前在800℃至1300℃的温度下部分致密化以使所述部分致密化的SiO2颗粒状粒子具有通过BET吸附测量测定的≤ 0.1平方米/克的比微孔表面积。

5.根据权利要求1的方法,其特征在于所述研细的SiO2颗粒状粒子具有通过D10值D10(B)< 5微米和D90值D90(B) < 50微米限定的最终粒度分布。

6.根据权利要求5的方法,其特征在于所述研细的SiO2颗粒状粒子以通过D10值D10(A) >15微米和D90值D90(A) > 105微米限定的初始粒度分布分散在所述分散体中。

7.根据权利要求1的方法,其特征在于至少80%的粒度大于5微米的所述研细的SiO2颗粒状粒子具有裂片形态。

8.根据权利要求7的方法,其特征在于至少90%的粒度大于5微米的所述研细的SiO2颗粒状粒子具有裂片形态。

9.根据前述权利要求1至8之一的方法,其特征在于所述粉浆在成型为成型体的同时含有至少70%重量百分比的SiO2粒子。

10.根据前述权利要求1至8之一的方法,其特征在于所述粉浆在成型为成型体的同时含有至少75%重量百分比的SiO2粒子。

11.根据前述权利要求1至8之一的方法,其特征在于所述粉浆在成型为成型体的同时具有多峰粒度分布,其中第一最大值小于5微米的粒度且第二最大值大于20微米的粒度。

12.根据前述权利要求1至8之一的方法,其特征在于制造具有0.7至1克/立方厘米的堆密度的所述多孔SiO2颗粒状粒子。

13.根据前述权利要求1至8之一的方法,其特征在于在含氯气氛中进行部分致密化。

14.根据前述权利要求1至8之一的方法,其特征在于所述粉浆在根据方法步骤(e)成型为成型体之前暴露在真空下。

15.根据前述权利要求1至8之一的方法,其特征在于将所述多孔SiO2生坯的生坯密度设定为1.6 ≤ ρG ≤ 1.9克/立方厘米的值ρG。

16.根据前述权利要求1至8之一的方法,其特征在于根据方法步骤(a)的所述多孔颗粒状粒子的制造通过喷雾造粒进行。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP16171047.0 | 2016-05-24 | ||

| EP16171047.0A EP3248950B1 (de) | 2016-05-24 | 2016-05-24 | Verfahren zur herstellung eines poren enthaltenden, opaken quarzglases |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107417071A CN107417071A (zh) | 2017-12-01 |

| CN107417071B true CN107417071B (zh) | 2021-08-17 |

Family

ID=56080293

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201710373815.8A Active CN107417071B (zh) | 2016-05-24 | 2017-05-24 | 制造含孔隙的不透明石英玻璃的方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10358373B2 (zh) |

| EP (1) | EP3248950B1 (zh) |

| JP (1) | JP6698585B2 (zh) |

| KR (1) | KR102123925B1 (zh) |

| CN (1) | CN107417071B (zh) |

| TW (1) | TWI705045B (zh) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017078859A1 (en) * | 2015-11-04 | 2017-05-11 | Unimin Corporation | Purified quartz powder modified for cladding optic fiber cable |

| CN108563615B (zh) * | 2018-04-09 | 2022-04-01 | 清华大学深圳研究生院 | 支柱绝缘子聚氨酯孔泡的评估方法 |

| JP7157932B2 (ja) * | 2019-01-11 | 2022-10-21 | 株式会社Sumco | シリカガラスルツボの製造装置および製造方法 |

| CN113966316B (zh) * | 2019-06-03 | 2023-03-28 | 东曹石英股份有限公司 | 不透明石英玻璃及其制造方法 |

| KR20220147090A (ko) * | 2020-02-28 | 2022-11-02 | 에이지씨 가부시키가이샤 | 실리카 유리, 실리카 유리를 사용한 고주파 디바이스, 및 실리카 유리의 제조 방법 |

| CN111233308A (zh) * | 2020-03-17 | 2020-06-05 | 江苏亨通智能科技有限公司 | 一种不透明石英玻璃锭及其制备方法 |

| JPWO2022215662A1 (zh) * | 2021-04-07 | 2022-10-13 | ||

| CN116375315A (zh) * | 2022-11-29 | 2023-07-04 | 湖北菲利华石英玻璃股份有限公司 | 一种掺钛合成石英砂的制备方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN87107444A (zh) * | 1986-12-11 | 1988-06-22 | 美国电话电报公司 | 制造具有高纯石英玻璃体的制品的方法和用该方法生产的制品 |

| DE10243953A1 (de) * | 2002-09-21 | 2004-04-08 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren für die Herstellung eines Bauteils aus opakem Quarzglas |

| CN1200896C (zh) * | 1999-12-22 | 2005-05-11 | 赫罗伊斯石英玻璃股份有限两合公司 | 石英玻璃的制造方法及所用的颗粒和由其构成的部件 |

| CN104671670A (zh) * | 2013-11-28 | 2015-06-03 | 赫罗伊斯石英玻璃股份有限两合公司 | 制造透明或不透明熔融二氧化硅的涂覆部件的方法 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4042361A (en) | 1976-04-26 | 1977-08-16 | Corning Glass Works | Method of densifying metal oxides |

| GB8627735D0 (en) * | 1986-11-20 | 1986-12-17 | Tsl Group Plc | Vitreous silica |

| DE3814863A1 (de) * | 1988-05-02 | 1989-11-16 | Siemens Ag | Verfahren zum herstellen von vielschichtenkeramik auf silikatbasis |

| DE10019693B4 (de) | 2000-04-20 | 2006-01-19 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren zur Herstellung eines Bauteils aus opakem, synthetischen Quarzglas, nach dem Verfahren hergestelltes Quarzglasrohr, sowie Verwendung desselben |

| WO2002026647A1 (en) * | 2000-09-28 | 2002-04-04 | Corning Incorporated | Optical glass silica soot particles and method of making same |

| DE10114484C2 (de) * | 2001-03-24 | 2003-10-16 | Heraeus Quarzglas | Verfahren für die Herstellung eines Komposit-Werkstoffs mit einem SiO¶2¶-Gehalt von mindestens 99 Gew.-%, und Verwendung des nach dem Verfahren erhaltenen Komposit-Werkstoffs |

| DE10262015B3 (de) * | 2002-09-20 | 2004-07-15 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren für die Herstellung eines opaken Quarzglas-Kompositwerkstoffs |

| DE10243954B3 (de) * | 2002-09-20 | 2004-07-08 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren für die Herstellung eines opaken Quarzglas-Kompositwerkstoffs sowie Verwendung desselben |

| FR2858611B1 (fr) * | 2003-08-07 | 2006-11-24 | Saint Gobain Ct Recherches | Procede de fabrication d'une piece en silice amorphe frittee, moule et barbotine mis en oeuvre dans ce procede |

| JP2005097103A (ja) * | 2003-09-22 | 2005-04-14 | Heraeus Quarzglas Gmbh & Co Kg | 複合材料からキャスティングを製造する方法とセラミックもしくはガラス質の複合材料のキャスティング |

| DE102006052512A1 (de) * | 2006-11-06 | 2008-05-08 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren zur Herstellung von opakem Quarzglas, nach dem Verfahren erhaltenes Halbzeug sowie daraus hergestelltes Bauteil |

| DE102007030698B4 (de) * | 2007-06-30 | 2009-06-10 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren zur Herstellung eines Verbundkörpers aus einem Basiskörper aus opakem Quarzglas und einer dichten Versiegelungsschicht sowie Verwendung des Verbundkörpers |

| JP2011207719A (ja) * | 2010-03-30 | 2011-10-20 | Mitsubishi Materials Corp | 合成非晶質シリカ粉末とその製造方法 |

| CN102167500B (zh) * | 2011-01-10 | 2013-01-09 | 圣戈班石英(锦州)有限公司 | 一种不透明石英实验室器皿的制备方法 |

| DE102012004564A1 (de) | 2012-03-09 | 2013-09-12 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren zur Herstellung einer pastösen SIO2-Masse,sowie deren Verwendlung |

| US9463997B2 (en) * | 2013-08-28 | 2016-10-11 | Shin-Etsu Chemical Co., Ltd. | Composite particle, method of producing same, resin composition containing the particle, reflector formed from the composition, and light-emitting semiconductor device using the reflector |

| EP3000790B2 (de) * | 2014-09-29 | 2023-07-26 | Heraeus Quarzglas GmbH & Co. KG | Verfahren für die Herstellung von Bauteilen aus synthetischem Quarzglas aus SiO2-Granulat |

-

2016

- 2016-05-24 EP EP16171047.0A patent/EP3248950B1/de active Active

-

2017

- 2017-05-19 TW TW106116772A patent/TWI705045B/zh active

- 2017-05-23 US US15/602,919 patent/US10358373B2/en active Active

- 2017-05-24 CN CN201710373815.8A patent/CN107417071B/zh active Active

- 2017-05-24 JP JP2017102707A patent/JP6698585B2/ja active Active

- 2017-05-24 KR KR1020170064377A patent/KR102123925B1/ko active IP Right Grant

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN87107444A (zh) * | 1986-12-11 | 1988-06-22 | 美国电话电报公司 | 制造具有高纯石英玻璃体的制品的方法和用该方法生产的制品 |

| CN1200896C (zh) * | 1999-12-22 | 2005-05-11 | 赫罗伊斯石英玻璃股份有限两合公司 | 石英玻璃的制造方法及所用的颗粒和由其构成的部件 |

| DE10243953A1 (de) * | 2002-09-21 | 2004-04-08 | Heraeus Quarzglas Gmbh & Co. Kg | Verfahren für die Herstellung eines Bauteils aus opakem Quarzglas |

| CN104671670A (zh) * | 2013-11-28 | 2015-06-03 | 赫罗伊斯石英玻璃股份有限两合公司 | 制造透明或不透明熔融二氧化硅的涂覆部件的方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN107417071A (zh) | 2017-12-01 |

| US20170341968A1 (en) | 2017-11-30 |

| KR20170132696A (ko) | 2017-12-04 |

| JP2017210403A (ja) | 2017-11-30 |

| JP6698585B2 (ja) | 2020-05-27 |

| EP3248950B1 (de) | 2020-08-05 |

| TWI705045B (zh) | 2020-09-21 |

| EP3248950A1 (de) | 2017-11-29 |

| TW201741256A (zh) | 2017-12-01 |

| US10358373B2 (en) | 2019-07-23 |

| KR102123925B1 (ko) | 2020-06-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107417071B (zh) | 制造含孔隙的不透明石英玻璃的方法 | |

| EP3000790B2 (de) | Verfahren für die Herstellung von Bauteilen aus synthetischem Quarzglas aus SiO2-Granulat | |

| JP4157933B2 (ja) | SiO2含有複合材料の製造方法及びその製造方法により得られる複合材料の使用 | |

| KR100965037B1 (ko) | 초고순도 광학적 품질의 유리 용품의 제조 방법 | |

| US3301635A (en) | Molded amorphous silica bodies and molding powders for manufacture of same | |

| JP6771078B1 (ja) | アルミナ粒子材料及びその製造方法 | |

| JP2004131378A (ja) | 不透明石英ガラス材の製造方法 | |

| KR101856668B1 (ko) | 무기 재료로부터 다공성 그래뉼의 제조방법 및 이의 용도 | |

| JP6869168B2 (ja) | 不透明な石英ガラスを製造する方法および該石英ガラスのブランク材 | |

| JP7567316B2 (ja) | 造粒シリカ粉体及び造粒シリカ粉体の製造方法 | |

| CN111454046B (zh) | 一种注浆陶瓷泥浆制备方法、制备的泥浆及注浆陶瓷 | |

| JP2002137913A (ja) | シリカゲル及びその製造方法 | |

| JP2733860B2 (ja) | 耐摩耗性シリカメディアの製造法 | |

| US20220411310A1 (en) | Molded body made of opaque quartz glass and method for producing same | |

| JPH05262513A (ja) | 非晶質シリカ成形体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |