CN103514318A - 模拟方法、计算机可读介质、处理装置及模拟器 - Google Patents

模拟方法、计算机可读介质、处理装置及模拟器 Download PDFInfo

- Publication number

- CN103514318A CN103514318A CN201310247610.7A CN201310247610A CN103514318A CN 103514318 A CN103514318 A CN 103514318A CN 201310247610 A CN201310247610 A CN 201310247610A CN 103514318 A CN103514318 A CN 103514318A

- Authority

- CN

- China

- Prior art keywords

- voxel

- vector

- damage

- calculating

- processing target

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F30/00—Computer-aided design [CAD]

- G06F30/20—Design optimisation, verification or simulation

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2111/00—Details relating to CAD techniques

- G06F2111/10—Numerical modelling

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Theoretical Computer Science (AREA)

- Computer Hardware Design (AREA)

- Evolutionary Computation (AREA)

- Geometry (AREA)

- General Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

- Drying Of Semiconductors (AREA)

Abstract

本发明提供具有良好的计算精确度并能够以小的计算负荷进行处理预测的使信息处理装置执行计算的模拟方法、计算机可读介质、处理装置及模拟器,所述计算包括:将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面,所述处理目标是预定处理的目标;在所述多个单位向量方向的每一者上对所述通量分量求和;以及将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

Description

技术领域

本发明涉及一种用于预测处理目标的处理状态的模拟方法、一种计算机可读介质、以及利用所述模拟方法的一种处理装置及一种模拟器。

背景技术

作为半导体处理的预测技术,存在处理形状(蚀刻或沉积)模拟。已知此种模拟被大致分为两种模型,即弦模型(string model)和体素模型(voxel model)。弦模型是基于通量方法的模型。在弦模型中,在形状的表面上排列多个格点,并在每一格点处对表面反应进行数值求解以导出反应速率(蚀刻速率或沉积速率)。而且,将格点的坐标沿法线方向移动所述反应速率的量,并通过弦来连接各格点。弦模型是以此种方式表达处理形状进展的模型。处理形状进展所必需的表面法线是从相邻格点的位置信息导出。因此,所述法线的导出方法简单,但另一方面,所述导出方法由于其所具有的特征(弦彼此交叉)而对于形状的急剧变化的可跟踪能力不佳。

另一方面,在体素模型中,通过判断是否存在排列的体素来表达形状。因此,对复杂形状(例如微沟槽)的再现性优于弦模型。通常,由于体素模型是利用蒙特卡罗(Monte Carlo)方法的计算技术,因此容易模拟在图案内的气体的输送(例如离子及自由基的输送),并容易在表面上模拟微物理现象及化学反应。然而,由于体素模型是利用蒙特卡罗方法的计算技术,因此存在某些基本问题。例如,在体素模型中可能存在以下问题:计算负荷大;计算精确度与计算负荷处于权衡关系;以及因为形状是利用体素进行表达的,所以对于表面粗糙的区域而言,难以实现利用来自该区域的体素的位置信息导出法线的方法。

作为这些计算技术的改良版本,已提出一种基于通量方法的体素模型(拓扑图像生成程序(Topography Image Generation Routine;TIGER))(参见日本专利第3188926号及第2687270号以及″IEEE Transactions onComputer-aided Design of Integrated Circuits and Systems.Vol.16,No.4,1997″)。此计算技术基于通量方法来计算气体输送及表面反应,是无需导出所处理表面的法线的近似技术。因此,此种技术的计算快于基于蒙特卡罗方法的体素模型。而且,反应速率(蚀刻速率或沉积速率)是利用垂直进入体素每一表面的气体通量根据被称为统一模型的简单表面反应计算得出,从而表达出形状。此时,给出由反应速率所界定的椭球面,并移除(蚀刻)或相加(沉积)椭球面区域中的体素。因此,与简单的体素模型相比,此种技术能够实现更稳定且表面更平滑的形状再现。

然而,即使是利用基于通量方法的体素模型的计算技术,也可能存在在某些计算状态中(例如,在对深的形状进行计算时)计算精确度变差且计算负荷变大的问题。此外,在现有的体素模型中,体素仅具有关于体素是否存在的存在信息而无体素本身损伤(例如所处理膜中的晶体缺陷)的概念。因此,可应用现有的体素模型对互补金属氧化物半导体(Complementary Metal Oxide Semiconductor;CMOS)装置、图像传感器等进行电特性评估的范围受限。

当前,如国际半导体技术蓝图(International Technology Roadmap forSemiconductors;ITRS)所示,CMOS器件的小型化进一步发展,且处理形状规模与损伤分布规模已变得几乎相同。此外,例如,在制造CMOS图像传感器时,如何在过程中很好地抑制处理损伤已成为关键。因此,期望提供一种新的计算技术,其能够定量地预测并控制形状以及处理时所造成的损伤分布,所述损伤分布被认为会大大影响装置的电特性。

发明内容

本发明期望提供具有良好的计算精确度并能够以小的计算负荷进行处理预测的一种模拟方法、一种计算机可读介质、一种处理装置及一种模拟器。

根据本发明的实施例,提供一种使信息处理装置执行计算的模拟方法,所述计算包括:将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面,所述处理目标是预定处理的目标;在所述多个单位向量方向的每一者上对所述通量分量求和;以及将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

根据本发明的实施例,提供一种用于存储模拟程序的非暂时性计算机可读介质,所述模拟程序使信息处理装置执行计算,所述计算包括:将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面,所述处理目标是预定处理的目标;在所述多个单位向量方向的每一者上对所述通量分量求和;以及将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

根据本发明的实施例,提供一种处理装置,所述处理装置包括:处理部,其用于对处理目标执行预定处理;以及模拟器,其用于模拟所述预定处理并且执行计算,所述计算包括:将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入所述处理目标的表面;在所述多个单位向量方向的每一者上对所述通量分量求和;以及将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算所述处理目标的所述表面上的所述任意位置处的法向量。

根据本发明的实施例,提供一种模拟器,所述模拟器包括计算部,所述计算部用于模拟对处理目标所执行的预定处理。所述计算部执行计算,所述计算包括:将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面;在所述多个单位向量方向的每一者上对所述通量分量求和;以及将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

在根据本发明实施例的模拟方法、计算机可读介质、处理装置及模拟器中,在所述单位向量方向的每一者上对所述多个入射通量在所述多个单位向量方向上的通量分量求和。而且,将所述多个通量分量合成为一个向量,所述多个通量分量相互正交且为所述各个单位向量方向上的求和。以此种方式计算得出处理目标的表面上的任意位置处的法向量。

根据本发明实施例的模拟方法、计算机可读介质、处理装置及模拟器,由于包括在处理目标的表面上的任意位置处恰当地计算法向量的步骤,因此能够以良好的计算精确度及小的计算负荷来执行处理预测。

应理解,上述总体说明及以下详细说明均为示例性的,且旨在进一步解释所要求保护的技术。

附图说明

附图用于使读者进一步理解本发明,且被并入本说明书中并构成本说明书的一部分。附图图示各实施例,并与本说明书一起用于解释本发明的原理。

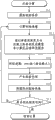

图1是图示根据本发明第一实施例的模拟方法的示例的流程图;

图2是图示模拟器的构造示例的方框图,所述模拟器使用根据第一实施例的模拟方法;

图3是图示用于计算法向量的计算模型的示例的说明图;

图4是图示损伤的计算模型的示例的说明图;

图5是图示其中基于两个法向量将损伤分配给体素的示例的说明图,所述体素存在于所述两个法向量上;

图6是图示其中基于两个法向量将损伤分配给体素的示例的说明图,所述体素存在于所述两个法向量的区域之外;

图7是关于体素大小的最优化的说明图;

图8是图示其中使用根据第一实施例的模拟方法的第一计算示例的说明图;

图9是图示其中使用根据第一实施例的模拟方法的第二计算示例的说明图;

图10是图示其中使用根据第一实施例的模拟方法的第三计算示例的说明图;

图11是图示其中使用根据第一实施例的模拟方法的第四计算示例的说明图;

图12是图示其中使用根据第一实施例的模拟方法的第四计算示例的说明图;

图13是图示根据第二实施例的模拟方法的示例的说明图;

图14是图示根据第二实施例的模拟方法的示例的流程图;

图15是图示根据第三实施例的模拟软件(程序)的构造示例的方框图;

图16是图示根据第四实施例的处理装置的构造示例的方框图;

图17是图示根据第五实施例的处理装置的构造示例的方框图;

图18是图示用于实现根据第六实施例的模拟方法的计算部的构造示例的方框图;

图19是图示通过根据比较例的模拟方法得出的形状进展的概念的说明图;

图20是图示通过根据第六实施例的模拟方法得出的形状进展的概念的说明图;

图21是图示根据第六实施例的模拟方法的示例的流程图;

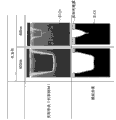

图22是图示其中使用根据第六实施例的模拟方法的第一计算示例的剖视图;

图23是图示其中使用根据第六实施例的模拟方法的第二计算示例的说明图;

图24是图示根据第六实施例的模拟方法的另一示例的流程图;

图25是图示离子能量分布函数及离子角分布函数的说明图;

图26是图示根据第七实施例的模拟方法的示例的流程图;

图27是图示平板模型的示例的剖视图;

图28是图示离子能量分布函数的变化的概念的说明图;

图29是图示离子角分布函数的变化的概念的说明图;

图30是图示其中使用根据第七实施例的模拟方法的第一计算示例的说明图;以及

图31是图示其中使用根据第七实施例的模拟方法的第二计算示例的剖视图。

具体实施方式

以下将参照附图详细阐述本发明的优选实施例。将按以下顺序进行说明。

1.第一实施例

1-1.模拟方法的第一示例

1-2.第一计算示例

1-3.第二计算示例

1-4.第三计算示例

1-5.第四计算示例

2.第二实施例

模拟方法的第二示例(使用弦模型的方法的示例)

3.第三实施例

模拟软件(程序)的构造示例

4.第四实施例

处理装置的第一构造示例

5.第五实施例

处理装置的第二构造示例

6.第六实施例

6-1.模拟方法的第三示例(对蚀刻量求积分的方法的示例)

6-2.第一计算示例

6-3.第二计算示例

6-4.模拟软件(程序)的构造示例

6-5.处理装置的第一构造示例

6-6.处理装置的第二构造示例

7.第七实施例

7-1.模拟方法的第四示例(考虑到IEDF及IADE的变化的计算方法的示例)

7-2.第一计算示例

7-3.第二计算示例

7-4.模拟软件(程序)的构造示例

7-5.处理装置的第一构造示例

7-6.处理装置的第二构造示例

8.其他实施例

[1.第一实施例]

[1-1.模拟方法的第一示例]

图1图示根据本发明第一实施例的模拟方法的示例。图2图示用于实现所述模拟方法的信息处理装置(模拟器)的构造示例。

[模拟器的构造]

图2所示的模拟器包括输入部11、计算部12及输出部14。输入部11获取用于对欲被处理的处理目标执行预定处理的处理条件,并将所获取的处理条件提供至计算部12。计算部12包括形状损伤计算部13。形状损伤计算部13可基于通过输入部11所提供的处理条件、通过图1所示的模拟方法(将于下文中说明)而计算例如处理目标的形状进展、损伤等。

应注意,在本实施例中,形状损伤计算部13可由硬件构成以实现下文中所述的计算步骤。然而,可使用预定模拟程序(软件)来执行计算步骤。在此种情形中,形状损伤计算部13可由例如计算单元(例如中央处理器(CPU))构成,且形状损伤计算部13可从外部读取模拟程序并可执行所述程序,从而执行计算。

可将模拟程序存储于例如数据库(图未示出)、单独提供的存储器部(例如ROM(只读存储器))等之中。在此种情形中,例如,可在诸如数据库及单独提供的存储器部等组件中预装模拟程序。作为另一选择,例如可在诸如数据库及单独提供的存储器部等组件之外安装模拟程序。应注意,当从外部获取模拟程序时,所述模拟程序可从介质(例如光盘及半导体存储器)分发,或作为另一选择,可通过传输工具(例如因特网)进行下载。

输出部14输出由计算部12计算出的预定处理的模拟结果。此时,输出部14可例如输出用于计算的处理条件及参数等信息连同处理的模拟结果。输出部14可由例如用于显示模拟结果的显示单元、用于打印出模拟结果的打印单元、以及用于记录模拟结果的记录单元等单元之一或这些单元适当的组合构成。应注意,尽管本实施例中阐述了其中的模拟器包括输出部14的示例,然而本发明并非仅限于此示例,且输出部14可设置于模拟器之外。

模拟器还可包括数据库部,所述数据库部用于存储形状损伤计算部13所执行的计算步骤所需的各种参数。作为另一选择,可将这样的数据库部设置于模拟器之外。应注意,当计算步骤可能需要的各种参数从外部恰当地被输入时,可不设置数据库部。

[模拟方法的细节]

以下将以执行半导体处理的步骤作为预定处理的情形为例进行说明。作为半导体处理的预测技术,存在基于通量方法的体素模型。此种计算技术使用基于余弦定律的简单表面反应。另一方面,例如文献A:K.Kuboi、T.Tatsumi、S.Kobayashi、J.Komachi、M.Fukasawa、T.Kinoshita及H.Ansai的“Numerical Simulation Method for Plasma-Induced DamageProfile in SiO2Etching”(Japanese journal of applied physics:Jpn.J.Appl.Phys.50(2011)116501)中已提出一种更实用的表面反应模型,所述表面反应模型甚至是考虑到从表面沿法线方向的深度方向而建立的。在其中引入考虑到深度方向而建立的此种实用表面反应模型(这在以如下状态进行处理的情形中极为重要,在这种状态下,形成有例如接触孔及Si通孔等组件的被处理表面上有厚的反应沉积物)的情形中,可在计算精确度及计算负荷方面造成大问题。其具体示例可如下所述。

TIGER利用进入体素每一表面的气体通量的垂直分量针对所述体素的六个表面(在三维空间的情形中)对被称为统一模型的简单反应模型求解,从而计算反应速率(蚀刻速率或沉积速率)。为获得更详细且更实用的表面反应,对于排列于表面上的一个体素,对相同的表面反应模型最多求解五次,此导致计算负荷大大增加。此外,在不导出法线的情况下将平行于体素表面的入射通量分量的信息丢弃,因此,反应速率的计算精确度不佳。

此外,通常,在体素模型中,排列于计算区域中的体素是立方形的,且尤其在处理深的形状(例如具有大的纳米级膜厚度的形状(例如接触孔及Si通孔的形状)时所进行的计算中可需要极大的存储器。

如上所述,甚至TIGER也具有计算精确度不佳、且计算负荷随着计算状态而增大的问题。此外,现有体素仅具有存在信息(即是否预设有体素的信息)、而无体素本身损伤(例如被处理膜中的晶体缺陷)的概念。因此,可应用现有体素模型对CMOS装置、图像传感器等进行电特性评估的范围受限。

上述问题能够通过下文所述的模拟方法得以解决。根据本实施例的模拟方法包括以下计算步骤(i)、(ii)及(iii)。

(i)将进入体素重心(i,j)的多个入射通量分别分解成单位向量方向上的分量,所述单位向量方向相互正交。在每一单位向量方向上对所述多个入射通量的所述多个单位向量方向上的所有通量分量求和。将相互正交且在每一单位向量方向上被求和的所述多个通量分量合成为一个向量,从而计算处理目标的表面上任意位置处的法向量。

(ii)体素不仅具有空间位置信息,还具有根据下文中所述相加方法的损伤信息。

(iii)利用在计算开始时所导出的反应速率来最优化用于后续形状损伤计算的体素大小。

在对计算步骤(i)、(ii)及(iii)进行详细说明之前,首先将参照图1对根据本实施例的模拟方法的整个计算步骤的流程进行说明。应注意,在本实施例中,将对使用图3至图7所示的体素空间模型的计算步骤的示例进行说明。在图3至图7中,阴影区域表示处理目标60。而且,多个矩形形状中的每一者均表示一体素。

形状损伤计算部13通过输入部11获取初始条件(例如配方条件、装置条件、图案结构及计算参数)(步骤S1),并计算在t=0时进入处理目标60的表面的初始通量(步骤S2)。在初始通量的计算中,对于所有体素而言,表面的法向量是沿垂直于表面的方向。通过利用上述步骤对考虑到深度方向而建立的表面反应模型(其特定而非限制性的示例可为文献A中所公开的表面反应模型)求解,计算t=0时的反应速率(蚀刻速率或沉积速率)(步骤S3)。使用计算出的值、通过计算步骤(iii)将体素大小最优化(步骤S4)。接着,以导出的反应速率来执行形状进展(t→t+dt),并移除或增加体素(步骤S5)。

而且,通过计算步骤(i)而从每一体素中的入射通量导出处理表面上的法向量(步骤S6),并利用法向量及法线方向上的通量总量从考虑到深度方向而建立的表面反应模型来计算反应速率及损伤量(步骤S7)。接下来,通过计算步骤(ii)将损伤分配给体素(步骤S8),而且,执行形状进展。当形状进展的时间(t→t+dt)到达结束时间时(步骤S9为“是”),步骤结束。当未到达结束时间时(步骤S9为”否”),判断反应速率是否发生大幅改变(步骤S10)。在反应速率大幅改变的情形中(步骤S10中为“是”),步骤进行至步骤S4。在反应速率未发生大幅改变的情形中(步骤S10为”否”),步骤进行至步骤S5。以此种方式重复进行计算直至到达形状进展的结束时间为止。应注意,形状进展的类型并不受限制且可例如为TIGER模型、现有的单元可移除模型(cell-removable model)等。

以下将对计算步骤(i)、(ii)及(iii)进行详细说明。为方便起见,以下将对假设为二维的计算进行基本说明。然而,此可容易地扩展至三维计算。

[(i)使用入射通量计算法向量]

如图3所示,重点阐述排列于处理目标60的表面上的某一体素,考虑进入所述某一体素的重心(i,j)的气体通量。可考虑仅从图案正上方直接进入体素的通量分量。另外,例如也可考虑从图案侧壁再次射出并间接进入体素的通量分量。而且,也可考虑晶圆开孔率、芯片内开孔率、局部图案结构等的影响。此时,将从角方向i进入体素的通量向量Γ(i)沿单位向量分量ex及ey(在三维计算的情形中为ex、ey、ez)的方向分解,所述单位向量分量ex及ey相互正交,如图3所示。对从每一角步长的其他角方向进入的通量执行类似操作,并对ex分量求和且对ey分量求和。最后,将ex方向上的通量分量与ey方向上的通量分量以线性方式合成(表达式1),并将合成向量Γavg的方向定义为法线方向,且合成向量Γavg被定义为法向量。此外,将绝对值|Γavg|定义为相对于体素的通量总量。

通过利用法向量Γavg对考虑到深度方向而建立的表面反应模型(其特定而非限制性的示例可为文献A中所公开的上述表面反应模型)求解,计算反应速率(蚀刻速率或沉积速率)及损伤。

[(ii)将损伤值分配给体素]

利用悬挂键密度θ(i,j,R)将损伤Da(i,j,R)表达为表达式2,损伤Da(i,j,R)是距体素重心(i,j)的距离R的函数,悬挂键密度θ是通过对考虑到深度方向而建立的表面反应模型(例如文献A中所公开的上述表面反应模型)求解而获得的。

Da(i,j,R)=Vvoxel×θ(i,j,R)×ρ

……(表达式2)

此处,Vvoxel是体素的体积,且ρ是欲被蚀刻的膜的密度。然而,表面反应模型并非仅限于上述那样,只要表面反应模型给出θ(R)即可。如图4所示,根据距离R将上述Da值分配于一区域中(图中虚线所围绕的区域),所述区域具有垂直于法线方向的宽度(所述宽度已被参数化),所述距离R是从交叉点到体素重心(i,j)的距离,所述交叉点是法向量与垂直于法线并且从被分配有损伤的体素的重心(i′,j′)延伸的线的交叉点。

在以此种方式分配损伤的情形中,可考虑图5及图6所示的情形。在图5及图6中,为在处理目标60的表面上彼此相邻的第一位置(i,j)1及第二位置(i,j)2中的每一者计算法向量。具体而言,计算第一位置(i,j)1处的第一法向量以及第二位置(i,j)2处的第二法向量。在此种情形中,将第一法向量所造成的第一损伤Da1分配给仅存在于第一区域中的体素,所述第一区域具有预定宽度并包括第一法向量。而且,将第二法向量所造成的第二损伤Da2分配给仅存在于第二区域中的体素,所述第二区域具有预定宽度并包括所述第二法向量。

此外,在具有存在于第一区域及第二区域两者中的体素的情形(图5)中、以及在具有存在于第一区域与第二区域两者之外的体素的情形(图6)中,将损伤分配如下。

(1)具有存在于第一区域与第二区域两者中的体素的情形(图5)

(a)简单地相加两个损伤值(Da1,Da2)。

(b)分配更靠近相关体素的重心(i′j′)的损伤值(Da1或Da2)。

(c)以相关体素分别与第一区域及第二区域重叠的面积(在三维计算的情形中为体积)的比率相加两个损伤值(表达式3)。

(d)与距相关体素的重心(i′,j′)的相应距离(L1,L2)成反比地分配损伤值(表达式4)。

……(表达式4)

(2)具有存在于两个区域之外的体素的情形(图6)

(a)分配更靠近相关体素的重心(i′,j′)的损伤值(Da1或Da2)。

(b)分配通过内插计算而获得的所述两个损伤值。例如,与距相关体素的重心(i′,j′)的相应距离(L1,L2)成反比地分配损伤值。

……(表达式5)

分配区域的宽度参数与上述(1)中(a)~(d)中的一种分配方法或上述(2)中(a)及(b)中的一种分配方法是在输入初始条件时设定的,且损伤信息在模拟时通过所设定的方法而附属于体素。

[(iii)体素大小的最优化]

例如,如图7所示,将初始体素大小(dx0,dy0)设定为初始参数。例如,dx0可为1nm且dy0可为1nm。随后,在t=0时的时间段步长中,利用在步骤(i)中导出的法向量及法线方向上的通量总量对表面反应模型求解。体素大小的修正参数rx及ry是基于所导出的单位向量分量ex及ey方向上的反应速率(蚀刻速率或沉积速率)ERx及ERy、通过表达式6及表达式7而导出的。此意味着体素大小被最优化为体素在时间段步长(dt)内被蚀刻(或被沉积)的程度的大小(图7)。

……(表达式6)

……(表达式7)

例如,最优化后的修正参数可为rx=1及ry=3。此外,当t=0时,将体素设定成沿深度方向从初始形状的表面到达若干层。在完成上述体素大小的最优化的时刻,将对于所有体素的记忆保存在程序上,且随后如图1所示计算形状及损伤分布。在每一步长的形状进展期间,在位于第一行第m列的体素的蚀刻速率ER1m在步长t+dt中发生大幅改变的情形中,例如当满足下列表达式8时,再次将体素大小最优化,具体而言,按照图1所示的流程再次定义rx及ry。应注意,在获取初始条件时,在程序中设定判断参数α。

……(表达式8)

在根据本实施例的上述计算技术中,预先产生体素空间,并利用体素来计算形状进展及损伤分布。然而,根据本实施例的计算技术也适用于不预先具有体素概念的情形(例如弦模型)中。具体而言,其为弦模型与体素模型的混合模型,其中新的体素空间与由格点形成的处理表面的附近相关联,并通过用(ii)中的方法将损伤分配给体素空间而表达损伤分布。此将在第二实施例中进行阐述(图13及图14)。

此外,根据本实施例的计算技术并非仅限于应用于蚀刻,而是可广泛地应用于使用等离子体的任何处理步骤(例如CVD(Chemical VaporDeposition;化学气相沉积)及PVD(Physical Vapor Deposition,物理气相沉积))。形状进展模型的类型可为任一类型。

在下文中将在第三~五实施例(图15~17)中详细阐述设置有包括步骤(i)、(ii)及(iii)的形状及损伤分布计算的模拟软件及处理装置(具有例如可视化模拟结果以及对处理控制自动反馈的功能)。

[效果]

使用上述根据本实施例的模拟方法能够获得以下效果。

(1)和基于相邻体素的位置信息而导出表面法向量的现有体素模型相比能够更精确地导出法向量。因此,能够以高精确度及高速度实现对反应速率(蚀刻速率、沉积速率)、形状及损伤分布的计算。

(2)由于损伤信息也可附属于体素,因此损伤分布被可视化、且能够利用体素模型在模拟中详细预测能够使损伤减小的处理条件。因此,与现有方法相比能够以更多种方式来预测及分析处理条件对装置的电特性的影响。

(3)由于体素大小被最优化以反映反应速率,因此与现有体素模型相比,可以更低的计算负荷来预测形状及损伤分布。

(4)能够以高精确度执行对处理装置实施形状损伤模拟时的处理控制以及使用所述形状损伤模拟的原位处理控制(参见下文所述的第四实施例及第五实施例)。

(5)容许在确认形状及损伤分布的模拟结果的同时执行处理,因此,构成处理条件的周转时间(Turn-Around Time;TAT)预期会缩短(参见下文所述的第四实施例)。

(6)通过高度精确的模拟预测所获得的处理校正值被依次反馈给处理条件。因此,预期能实现高精确度的处理、低损伤处理以及成品率的提高(参见将于下文中说明的第五实施例)。

接下来,将对使用根据本实施例的模拟方法的实际计算示例进行说明。

[1-2.第一计算示例(在体素模型中导出法向量Γavg)]

图8图示第一计算示例。图8图示使用电容耦合等离子体(CapacitivelyCoupled Plasma;CCP)干法蚀刻装置对SiO2膜进行的二维接触孔蚀刻。使用孔直径为200nm且膜厚度为400nm的抗蚀剂掩膜,体素大小是3nm×3nm,并使用以下处理条件。

(处理条件)

气体类型及气体流量:C4F8/O2/Ar=11/8/400sccm

压力:30mTorr

Vpp=1450V

晶圆温度:30℃

此时,使用发射光谱(Optical Emission Spectroscopy;OES)、四极质谱(Quadrupole Mass Spectroscopy;QMS)及红外二极管激光吸收光谱(Infrared-diode Laser Absorption Spectroscopy;IRLAS)通过进行等离子体监测获得室内气体通量数据,利用上述处理条件及所述室内气体通量数据,以图8所示的状态,从离子(CF+、CF3 +、CF2 +、C2F4 +、F+、Ar+)的通量向量与自由基(CF2、CF、F、CF3、O)的通量向量、利用上述计算步骤(i)导出二维空间中的法向量Γavg,所述离子是从侧壁及孔处理底部中进入体素的。仅考虑直接进入的通量分量。将迹线的角度步长设定为1度,并在区域Φ(图8)中导出法向量Γavg,区域Φ从所关注的体素延伸并包括期望的图案正面。所导出的法向量Γavg与通过二维弦模型所获得的法向量(从两个相邻格点的位置信息导出)重合。

[1-3.第二计算示例(使用另外考虑到第一计算示例中的深度方向的表面反应模型的形状模拟)]

图9图示第二计算示例。在抗蚀剂掩膜的初始图案上,利用与第一计算示例相似的处理条件(应注意,蚀刻时间是160秒)来执行处理模拟,所述抗蚀剂掩膜的孔直径为200nm与900nm之一,并具有400nm的膜厚度。使用第一计算示例中所获得的法向量Γavg以及法向量Γavg方向上的通量的量,利用考虑到深度方向而建立的表面反应模型(例如文献A中所公开的上述表面反应模型)来计算每一体素中的反应沉积物的膜厚度以及蚀刻速率,并计算形状进展。顺便而言,仅考虑入射离子的直接进入(忽略对图案表面的散射效应)。如图9所示,在剖面扫描电子显微镜(ScanningElectron Microscope;SEM)下可见的处理深度及形状被再现。

[1-4.第三计算示例(体素大小的最优化)]

图10图示第三计算示例。图10图示初始体素61以及在将初始体素61最优化后体素62的计算结果。假设在上述第一计算示例中的处理条件下进行接触孔处理。体素大小的初始值是(dx0,dy0)=(1nm,1nm)。在计算开始时通过考虑到深度方向的表面反应模型(例如文献A中所公开的上述表面反应模型)而计算出垂直方向的蚀刻速率、水平方向的蚀刻速率以及时间段步长dt分别为600nm/min、10nm/min及0.3秒。此时,使用上述计算步骤(iii)得出ry=3且rx=0.06。此时,rx足够小。因此,为减小存储容量起见,将rx设定为1,并设定为使得在一时间段步长内移除水平方向上的体素,在所述时间段步长内,水平方向上的积分蚀刻量超过所述体素的横向宽度,所述横向宽度为1nm。

[1-5.第四计算示例(二维损伤分布)]

图11及图12图示第四计算示例。图11及图12图示在对Si基板上的SiO2膜中纵横比(aspect ratio;AR)为1的接触孔进行处理的模拟结果,及将对下层Si基板造成的损伤分布(Si晶体缺陷)的模拟结果。图12通过放大图11所示接触孔底部的表面区域70来图示随时间变化的模拟结果。此对应于从开始对下层Si基板造成损伤的时间起执行蚀刻达3秒期间的状态。处理条件、法线推导等与上述第一至第三实施例中的处理条件、法线推导等相对应。采用(ii)中的上述方法1(b)来分配损伤。

[2.第二实施例]

接下来,将对根据本发明第二实施例的显示单元进行说明。应注意,将适当地省略与上述第一实施例相似的说明。

在上述第一实施例中,已对预先产生体素空间的技术以及利用体素计算形状进展及损伤分布的技术进行了说明。然而,在本实施例中,体素的概念并非用于初始计算中,且利用弦模型来执行计算。具体而言,使用包括多个格点的弦模型来表达处理目标的表面的形状,并利用弦模型来执行基于法向量的形状进展。随后,在通过弦模型进行表达的处理目标表面附近产生体素空间,且其中排列有多个体素。基于法向量确定多个入射通量对处理目标所造成的损伤,并将所确定的损伤分配给所述多个体素。

图14图示根据本实施例的模拟方法的总体流程。形状损伤计算部13(图2)通过输入部11获取初始条件(例如配方条件、装置条件、图案结构及计算参数)(步骤S11)。形状损伤计算部13利用弦模型、通过上文中第一实施例中所述的上述计算步骤(i)、从入射通量导出处理表面上的法向量(步骤S12)。接着,利用上述法向量及法线方向上的通量总量、通过考虑到深度方向而建立的表面反应模型(其具体而非限制性的示例可为文献A中所公开的上述表面反应模型)计算出反应速率及损伤量(步骤S13)。接着,以导出的反应速率执行形状进展(t→t+dt),并移动弦模型中的格点(步骤S14)。接着,在通过弦模型进行表达的处理表面附近产生新的体素空间(步骤S15),并基于上文中在第一实施例中所述的上述计算步骤(ii)而将损伤分布给体素空间(步骤S16)。当形状进展的时间(t→t+dt)到达结束时间时(步骤S17为”是”),步骤结束。当形状进展的时间未到达结束时间时(步骤S17为”否”),步骤进行至步骤S12中的步骤。

图13图示本实施例中形状进展的计算模型的示例。对于形状进展使用二维弦模型。图13图示其中将处理目标92(例如,SiO2膜)及抗蚀剂91层压于底层93(例如,Si基板)上并执行处理以形成接触孔的模型的示例。通过利用法向量及法向量方向上的通量对考虑到深度方向而建立的表面反应模型(例如文献A中所公开的上述表面反应模型)求解来计算弦模型中每一格点81处的反应速率(蚀刻速率或沉积速率)及损伤值。接着,体素空间与通过连接各格点81而形成的处理表面82相关联。此处,体素空间(x,y)的大小确定如下。检索格点81的反应速率的垂直分量ERy的最大值ERy(max)及水平分量ERx的最大值ERx(max)。从位于最深位置处的格点延伸至ERy(max)×dt×β且从位于最外位置处的格点延伸至ERx(max)×dt×β的区域(图13中的阴影区域)作为体素空间与处理表面82相关联。此处,dt是时间段步长,β是与体素空间的确定相关的参数。应注意,法线方向上的处理表面上方的空间被忽略。在此种体素空间中,通过上文在第一实施例中所述的(ii)中的上述分配技术来表达损伤分布。

应注意,尽管在本实施例中使用弦模型来执行形状进展,然而可不通过弦模型(string model)、而是通过例如水平集模型(level-set model)来执行计算。在水平集模型中,将分析区域划分成格子形状(网格形状),对每一格点(网格)执行反应步骤分析,并使用水平集函数(level-setfunction)计算表面形状及其随时间的变化。

[3.第三实施例]

接下来,将对根据本发明第三实施例的显示单元进行说明。应注意,将适当地省略与上述第一实施例及第二实施例相似的说明。

在本实施例中,将对模拟软件(程序)的具体示例进行说明,所述模拟软件应用上述第一实施例或第二实施例的模拟方法。图15图示模拟软件的功能性构造示例。模拟软件包括图形用户界面(Graphical UserInterface;GUI)21及计算引擎部22,图形用户界面21用于输入初始条件。计算引擎部22包括输入部23、等离子体状态计算部24、壳层(sheath)加速计算部25、开孔率计算部26、形状损伤计算部27、输出部28以及GUI29,输入部23用于向计算引擎部22传送初始条件值,GUI29用于使模拟结果可视化。

此种模拟软件的执行平台可为例如Windows(注册商标)、Linux(注册商标)、Unix(注册商标)及Mac(注册商标)中之任一者。而且,GUI21及GUI29可适用于任何配置语言,例如OpenGL、Motif及tcl/tk。计算引擎部22的编程语言可为任何类型的编程语言,例如C、C+、Fortran及JAVA(注册商标)。

配方信息、装置信息、计算参数、图形设计系统(Graphic DesignSystem;GDS)数据以及膜厚度信息均作为初始条件从GUI21被输入。等离子状态计算部24基于初始条件计算大量等离子体(bulk plasma)中每一气体类型(离子及自由基)的密度。壳层加速计算部25针对作为离子最终状态的图案来计算离子能量分布函数(ion energy distributionfunction;IEDF)以及离子角分布函数(ion angular distribution function;IADF),所述离子产生于所述大量等离子体中并在壳层中加速(包括与自由基的碰撞)。对于这些信息,可使用例如通过实际测量而获得的数据库。

开孔率计算部26基于GDS数据及膜厚度信息来计算晶圆开孔率及半局部开孔率(芯片内开孔率)对通量的影响(其呈线性关系)。基于离子及自由基的这些入射通量,形状损伤计算部27根据图1或图14所示的计算流程计算形状损伤分布。在计算结束之后,将体素的位置信息(例如线宽、斜度及掩膜残余膜等处理形状信息)、损伤分布、反应沉积物(聚合物及氧化物)的膜厚度的结果从输出部28输出至文件。而且,这些结果也可通过GUI29而被可视化。数据可在计算期间实时进行输出或可视化。

[4.第四实施例]

接下来,将对根据本发明第四实施例的显示单元进行说明。应注意,将适当地省略与上述第一实施例至第三实施例相似的说明。

在本实施例中,将对能够实时将形状损伤分布可视化的半导体处理装置的构造示例进行说明,所述半导体处理装置应用上述第一实施例或第二实施例的模拟方法。图16图示半导体处理装置的构造示例。

半导体处理装置包括处理室32、模拟系统42及可视化系统(GUI37)。处理室32为CCP。然而,处理室32也可为其他等离子体产生机构,例如感应耦合等离子体(Inductively Coupled Plasma;ICP)型机构及电子回旋共振(Electron Cyclotron Resonance;ECR)型机构。

模拟系统42包括气体密度及离子能量计算部43、开孔率计算部44、形状损伤计算部45及输出部46。形状损伤计算部45还包括通量模块、体素大小最优化模块、法线模块、蚀刻速率及损伤模块、形状进展模块及损伤分配模块。模拟系统42具有与上述第三实施例中的计算引擎部22(图15)实质上相似的功能构造。

处理室32实际设置有用于获取模拟所需输入数据的OES33、QMS34、IRLAS35及能谱分析仪36,并在处理期间利用上述组件不断地监测等离子体。采样速率可为例如0.1s。将在处理期间通过上述组件所获取的信息及配方信息31传送到模拟系统42,并计算气体密度及离子能量。而且,形状损伤计算部45考虑晶圆开孔率及半局部开孔率(芯片内开孔率)对通量的影响(其呈线性关系),并根据图1或图14所示的计算流程执行计算,所述晶圆开孔率及所述半局部开孔率是由开孔率计算部44利用GDS及膜厚度信息41计算得出。在处理期间依次重复上述步骤,从而实际上在通过使用GUI37的可视化系统实时确认形状变化及损伤分布的预测的同时执行处理。

[5.第五实施例]

接下来,将对根据本发明第五实施例的显示单元进行说明。应注意,将适当地省略与第一实施例至第四实施例相似的说明。

在本实施例中,将对能够基于模拟而实现处理控制系统的半导体处理装置的构造示例进行说明,所述半导体处理装置应用上述第一实施例或第二实施例的模拟方法。图17图示半导体处理装置的构造示例。

半导体处理装置包括处理室32、模拟系统51、控制系统38及故障检测与分类/装配工程系统(Fault Detection and Classification/EquipmentEngineering System;FDC/EEC)39。处理室32为CCP。然而,处理室32也可为其他等离子体产生机构,例如ICP型机构及ECR型机构。

模拟系统51包括气体密度与离子能量计算部43、开孔率计算部44、最优化计算系统52及校正处理条件输出部55。最优化计算部52包括形状计算部53与损伤计算部54。模拟系统51具有与上述第三实施例中的计算引擎部22(图15)实质上相似的功能构造。

处理室32实际设置有用于获取模拟所需输入数据的OES33、QMS34、IRLAS35及能谱分析仪36,并在处理期间利用上述组件不断地监测等离子体。采样速率可为例如0.1s。将在处理期间通过上述组件所获取的信息及配方信息31传送到模拟系统51,并计算气体密度及离子能量。当计算时间段足够短于实际处理时间段时,可通过反应器模拟来确定全部的气体密度及离子能量。而且,最优化计算部52考虑晶圆开孔率及半局部开孔率(芯片内开孔率)对通量的影响(其呈线性关系),并根据图1或图14所示的计算流程来计算蚀刻速率及损伤分布,所述晶圆开孔率及所述半局部开孔率是由开孔率计算部44利用GDS及膜厚度信息41计算得出。

当形状与损伤在期望规格之外时(例如,当线宽的变化值可为期望值70nm的±10%或以上,且损伤量可增大期望值1011/cm2的50%时),处理参数可按气体流量、气压、施加功率及晶圆温度的顺序变化例如±50%(此判断条件值已被参数化),并可执行图1或图14中的计算。因此,找到能够使得形状及损伤处于期望规格内的校正条件。通过校正处理条件输出部55将校正条件传送至控制系统38。控制系统38发射控制信号以使处理室32满足校正条件。处理室32改变与校正条件相关的参数并继续进行处理。如果在模拟中未找到满足规格的解,则发射警报信号至FDC/EES系统39,从而使单元停止工作。

关于模拟系统51的最优化计算部分,当计算时间段的标度等于或大于实际处理时间段的标度时,可不通过如上所述在线计算形状及损伤来找出最优解,而是通过以下方法来找出最优解:预先准备相对于各种处理条件的形状及损伤的数据库,并利用所述数据库检索并内插最优解。

[6.第六实施例]

接下来,将对根据本发明第六实施例的显示单元进行说明。应注意,将适当地省略与上述第一实施例至第五实施例相似的说明。

[6-1.模拟方法的第三示例(对蚀刻量求积分的方法的示例)]

在上述基于通量方法的体素模型(TIGER)的计算技术中,在执行形状进展时,为稳定地移除处理表面,在计算开始时确定大的时间段步长(例如,5s),以一起移除全部体素,所述全部体素包括具有最慢蚀刻速率的体素。此类似地适用于通常的体素模型。因此,表面反应模块的时间段步长可具有大的值,所述值与形状模块的时间段步长的值相同。

然而,一般而言,与形状变化现象相比,表面反应现象发生于极短的时间段内。因此,当时间段的步长大时,相对于通量变化的跟随性不佳,且蚀刻速率的精确度降低。结果,模拟结果可大大不同于例如实际形状、实际损伤分布等。此外,甚至当在计算开始时将时间段步长设定成大的值时,蚀刻速率也可降低并可导致蚀刻进行的同时体素未被移除。一次未能移除的体素在整个计算期间不能被移除(只要使用相同的步骤)。结果,被处理的形状的表面可具有高粗糙度的结构。当减小体素大小来应对上述问题时,特别是例如在对处理接触部的高纵横比进行计算时,可使存储量巨大。因此,设定小的体素是不切实际的。因此,期望提供一种新的体素模型的形状进展计算技术,所述技术能够通过仅减小时间段步长而不减小体素大小来精确地导出蚀刻速率。

上述问题能够通过下文所述的模拟方法得以解决。图21图示根据本实施例的模拟方法的示例。图19图示通过根据比较例的模拟方法所得的形状进展的概念。图20图示通过根据本实施例的模拟方法的形状进展的概念。

图18图示信息处理装置(模拟器)中的计算部的构造示例,所述信息处理装置用于实现根据本实施例的模拟方法。根据本实施例的模拟器的总体构造与图2所示的上述总体构造相似。然而,形状损伤计算部13包括表面反应模块63、积分模块64及形状损伤模块65,如图18所示。

表面反应模块63通过对考虑到深度方向而建立的表面反应模型(平板模型)(例如文献A中所公开的上述表面反应模型)求解来计算作为反应速率的蚀刻速率ERi及损伤量Dai。形状损伤模块65可通过例如与上文在第一实施例中所述者相似的基于体素模型的计算技术针对每一体素执行形状进展(体素的移除)及损伤分配。然而,在本实施例中,通过表面反应模块63导出的每一时间段步长中的局部蚀刻速率及局部损伤量并不直接传送至形状损伤模块65,而是一次传送至积分模块64,积分模块64适时地对蚀刻量及损伤量求积分并以预定阵列的形式保持所述蚀刻量及损伤量。形状损伤模块65执行形状进展及损伤分配,同时在表面反应模块63中基于时间段步长不断地比较蚀刻量与体素大小。

根据本实施例的模拟方法的最大特征可为:积分模块64包括计算部,所述计算部用于恰当地对蚀刻量及损伤量求积分并保持所述蚀刻量及损伤量,且表面反应模块63中的表面反应模型并非仅限于上述者。此外,形状损伤模块65中的计算(例如损伤分配方法)并非仅限于上述者。下文所述的表面反应模型及计算(例如损伤分配方法)也仅为示例。

以下将参照图19至图21进一步阐述根据本实施例的模拟方法的细节。

计算部12(图2)通过输入部11获取初始条件(例如配方条件、装置条件、图案结构及计算参数)(步骤S21),并计算进入处理目标60的表面的初始通量(步骤S22)。而且,基于上文第一实施例中所述的上述计算步骤(i)而从入射通量导出处理表面上的法向量(步骤S23)。

表面反应模块63利用小的时间段步长dT(例如0.01s)计算表面上每一体素(i)的蚀刻速率ERi及损伤量Dai(步骤S24)。表面反应模块63将每一体素(i)的ERi、Dai及dT传送至积分模块64。积分模块64对蚀刻量ERi×dT及损伤量Dai求积分,并分别以阵列S(i)的形式及阵列D(i)的形式保持蚀刻量ERi×dT及损伤量Dai(步骤S25)。积分模块64将积分且保持的蚀刻量(即∑ERi×dT)传送至形状损伤模块65。当所传送的蚀刻量满足如下表达式9时,形状损伤模块65移除对应的体素(i),并将损伤量分配给周围的体素(步骤S26及S27)。

……(表达式9)

此处,α(>0)是判断参数(其可在计算开始时被设定或可在计算期间被设定),L是一个体素的大小,且m是已经过去的时间步长的数目。当满足表达式9中的条件(步骤S26为”是”)并执行形状损伤模块65中的计算时,将阵列S(i)的内容复位。当到达蚀刻结束时间时(步骤S29为”是”),计算结束。当未到达蚀刻结束时间时(步骤S29为”否”),步骤继续。

另一方面,当不满足表达式9中的条件时(步骤S26为”否”),不执行阵列S(i)的复位步骤以及形状损伤模块65中的计算,并直接进行至下一时间段步长(T=T+dt)(步骤S28)以继续积分步骤。

如上所述,在本实施例的模拟方法中,积分模块64在多个时间段步长内对基于作为反应速率的蚀刻速率ERi及损伤量Dai的形状进展量(蚀刻量ERi×dT)求积分。基于积分后的形状进展量(∑ERi×dT),通过形状损模块65来执行形状进展及损伤分配。通过此种计算方法,在小的时间段步长内对蚀刻量求积分,并依次移除处理目标60的表面上变得可移除的体素(例如,图20中的t=3dt→4dt)。在此种情形中,时间段步长不受限制。另一方面,在其中未执行积分步骤的比较例的计算模型(图19)中,在某些情形中由于蚀刻速率的精确度问题而可能未移除应被移除的体素。

应注意,根据本实施例的计算技术并非仅限于蚀刻,而是可广泛适用于使用等离子体的任何处理步骤(例如CVD及PVD)。下文中将对包含上述计算技术的模拟软件及处理装置(具有模拟结果可视化及对处理控制自动反馈的功能)进行详细说明。

[效果]

使用根据本实施例的上述模拟方法能够获得以下效果。

(1)从详细的表面反应模型所计算出的精确的蚀刻速率及精确的损伤被反映至体素模型,因此,能够以较高的精确度实现形状及损伤进展。

(2)能够以高精确度实现使用体素模型的形状损伤模拟的原位处理控制(参见下文所述的6-5.处理装置的第一构造示例及6-6.处理装置的第二构造示例)。

(3)容许在确认形状及损伤分布模拟结果的同时执行处理,因此,构成处理条件的TAT有望会缩短(参见下文所述的6-5.处理装置的第一构造示例)。

(4)通过高度精确的模拟预测而获得的处理校正值被依次反馈给处理条件。因此,预期会实现高度精确的处理、低损伤处理及成品率的提高(参见下文所述的6-6.处理装置的第二构造示例)。

[计算示例]

接下来,将对其中使用根据本实施例的模拟方法的实际计算示例进行说明。

[6-2.第一计算示例(接触孔蚀刻的形状损伤模拟)]

本计算示例是假设使用CPP干法蚀刻单元对SiO2膜进行二维接触孔蚀刻的模拟。抗蚀剂掩膜具有200nm的孔直径及400nm的膜厚度,体素的大小L是3nm,并使用以下蚀刻处理条件。

(蚀刻处理条件)

气体类型及气体流量:C4F8/O2/Ar=11/8/400sccm

压力:30mTorr

Vpp=1450V

晶圆温度:30℃

在计算中,表面反应的时间段步长是0.01s且α=1。而且,本计算示例中的计算流程如上述图21所示。在此示例中,用于对蚀刻量求积分的阵列是S(i),用于对损伤量求积分的阵列是D(i),且时间步长是dT。此时,使用上述处理条件及通过用OES、QMS及IRLAS进行等离子体监测而获得的室内气体流量数据、利用从侧壁及孔处理底部中进入体素的离子(CF+、CF3 +、CF2 +、C2F4 +、F+、Ar+)的通量向量以及自由基(CF2、CF、F、CF3、O)的通量向量、例如通过上述第一实施例中的上述计算步骤(i)而导出法向量。使用法向量及法向量方向上的通量的量,对考虑到深度方向而建立的表面反应模型求解,并计算蚀刻时间为160s时的蚀刻速率及损伤量。应注意,尽管在本计算示例中将文献A中所公开的上述表面反应模型用作考虑到深度方向而建立的表面反应模型,然而,欲使用的表面反应模型并非仅限于此,只要能够计算蚀刻速率及损伤量即可。

底部区域中心的体素的蚀刻速率是600nm/min,并通过由图18所示的积分模块64执行三十次积分来移除一个体素。在此操作期间,由于形成有聚合物层且蚀刻速率极小而未能移除侧壁中的体素。如图22所示,所模拟的孔形状使用相似的处理条件再现实际形状(剖面SEM)。通过上述第一实施例中的上述计算步骤(ii)执行损伤分配。

应注意,应用于根据本实施例的模拟方法的处理条件、气体通量及欲处理的膜的类型并非仅限于上述者,而且也可适用于三维计算。

[6-3.第二计算示例(在界面层(SiO2/Si)附近进行蚀刻)]

本计算示例是处理目标60由多个处理层形成的情形的计算示例。例如,此处示出处理目标60由第一处理层60A及第二处理层60B形成(如图23所示)的情形的计算示例。在处理目标60由多个处理层形成的此种情形中,在形状进展被认为是发生在两个或更多处理层中的区域(在界面层附近)中,体素大小是不同的。应注意,尽管以下将阐述对所有处理层执行积分模块64所执行的上述积分步骤的情形的计算示例,然而也可仅对部分层执行积分步骤。例如,在形状进展被认为是发生于单个处理层中的区域中,可不使用积分后的形状进展量、而是使用与预定时间步长相对应的形状进展量来执行通常的形状进展,并可在形状进展被认为是发生在两个或更多处理层中的区域(在界面层附近)中基于积分后的形状进展量来执行形状进展。

图24图示本计算示例的计算流程。图24中的步骤S31至S38中的步骤类似于图21中的步骤S21至S28中的上述步骤。在本计算示例中,计算部12(图2)包括确定调整体素大小的步骤(步骤S39)及通过调整大小模块重新设定体素大小的步骤(步骤S40)。当计算部12未确定调整体素大小时,计算部12继续步骤而不改变体素大小。当计算部12确定调整体素大小时,调整大小模块重新设定体素大小(步骤S40),且当到达蚀刻结束时间时(步骤S41为”是”),计算结束。当未达到蚀刻结束时间时(步骤S41为”否”),移至下一时间段步长(T=T+dt)(步骤S38),并继续步骤。

以下将阐述调整体素大小的具体示例。图23是假设使用CCP干法蚀刻单元对SiO2/Si的层压膜进行蚀刻的模拟。SiO2层及Si层中的体素大小L为3nm。而且,使用以下蚀刻处理条件。

(蚀刻处理条件)

气体类型及气体流量:C4F8/O2/Ar=6/8/400sccm

压力:30mTorr

Vpp=1450V

晶圆温度:39℃

当对SiO2进行蚀刻且存在于具有最高蚀刻速率的体素下方的体素数目变成一时,计算部12确定调整体素大小(图24中的步骤39为”是”),且调整大小模块减小Si层中的体素大小(图23)。此时,通过表面反应计算来计算相关体素中的SiO2/Si选择比率S,并将体素大小重新设定成L除以选择比率S所获得的值。在本计算示例中,选择比率S是3,因此,体素大小被设定成1nm,即为SiO2中体素大小的1/3。在执行上述调整大小步骤的情况下,通过图24所示的计算技术执行模拟。

应注意,尽管将具有最高蚀刻速率的体素用作用于调整体素大小的判断基准,然而判断基准并非仅限于此。此外,调整大小并非仅限于正方形形状及立方形状。

[6-4.模拟软件(程序)的构造示例]

本实施例的模拟方法可适用于例如上述根据第三实施例的模拟软件(图15)。

具体而言,图15中的形状损伤计算部27根据图21或图24所示的计算流程来执行对形状及损伤分布的计算。在计算结束后,体素的位置信息(处理形状信息,例如线宽、斜度以及掩膜残余膜)、损伤分布及反应沉积物(聚合物及氧化物)的膜厚度的结果从输出部28输出至文件。而且,这些结果也可通过GUI29而被可视化。可在计算期间对数据进行实时输出或可视化。

[6-5.处理装置的第一构造示例]

本实施例的模拟方法可适用于例如上述根据第四实施例的处理装置(图16)。

具体而言,图16中的形状损伤计算部45考虑到晶圆开孔率及半局部开孔率(芯片内开孔率)对通量的影响(其呈线性关系),并根据图21或图24所示的计算流程执行计算,所述晶圆开孔率及所述半局部开孔率是由开孔率计算部44利用GDS及膜厚度信息41计算得出的。在处理期间依次重复上述步骤,并容许在通过使用GUI37的可视化系统实时确认形状变化及损伤分布的预测的同时执行实际处理。

[6-6.处理装置的第二构造示例]

本实施例的模拟方法可适用于例如上述根据第五实施例的处理装置(图17)。

具体而言,图17中的模拟系统51根据图21或图24所示的计算流程来计算形状进展及损伤分布。

最优化计算系统52考虑到晶圆开孔率及半局部开孔率(芯片内开孔率)对通量的影响(其呈线性关系),并通过图21或图24所示的计算流程来计算蚀刻速率及损伤分布,所述晶圆开孔率及所述半局部开孔率是由开孔率计算部44利用GDS及膜厚度信息41计算得出的。

当形状及损伤在期望规格之外时(例如,当线宽的变化值可为期望值70nm的±10%或以上、且损伤量可增大期望值1011/cm2的50%时),处理参数可按气体流量、气压、施加功率及晶圆温度的顺序变化例如±50%(此判断条件值已被参数化),并可执行图21或图24中的计算。因此,找到能够在期望规格内实现形状及损伤的校正条件。通过校正处理条件输出部55将校正条件传送至控制系统38。控制系统38发射控制信号以使处理室32满足校正条件。处理室32改变与校正条件相关的参数并继续处理。如果在模拟中未找到满足规格的解,则发射警报信号至FDC/EES系统39,从而使装置停止工作。

[7.第七实施例]

接下来,将对根据本发明第七实施例的显示单元进行说明。应注意,将适当地省略与上述第一实施例至第六实施例相似的说明。

[7-1.模拟方法的第四示例(考虑到IEDF及IADE变化的计算方法的示例)]

一般而言,在半导体处理的形状模拟中,通过利用入射至由等离子体产生的离子及自由基的图案的入射通量对表面反应求解来计算蚀刻速率。因此,高度精确的形状预测可能需要高度精确的蚀刻速率计算技术。此时,如何以高速度及高精确度对入射离子的离子能量分布函数(IEDF)及离子角分布函数(IADF)进行建模并将其并入计算中可成为关键。图25图示进入处理目标60的表面的离子74的IEDF及IADF的示例。当离子74穿过壳层区域(施加有高频电场的区域)时,离子74在与周围的自由基颗粒反复碰撞并通过所施加的偏压而反复加速的同时进入处理图案。此时,紧接着在离子74穿过壳层区域之后,已知的是离子通量具有能量及角度的三维空间分布(如图25所示)。

离子通量的高能分量具有窄的入射角分布,因此,所述高能分量是对形状底部做出主要贡献的分量。低能分量具有宽的入射角分布,因此,其对形状的侧壁部分做出主要贡献。因此,在以高精确度预测因离子74而造成的处理形状及损伤分布时,有利的是考虑IEDF及IADF,并进一步考虑IEDF及IADF在处理期间的变化。

关于用于表面反应的IEDF及IADE的建模,例如,文献B(未经审查的日本专利申请公开案第2004-266098号)中公开了一种技术。在文献B所公开的技术中,首先,在形状计算开始时先执行与IEDF相关的能量积分(忽略入射离子能量随着处理期间在处理表面上所形成的沉积膜的增大而减小的模型),并设定仅关于包括期望的图案正面的角θ的函数。考虑到入射角分布的变化(即,θ的变化)而执行对蚀刻速率的计算,所述入射角分布的变化是由随着处理进程的形状变化所引起。因此,能够实现高速计算。

然而,文献B中所公开的上述技术是使用在计算开始时进行能量积分的离子通量的技术。因此,文献B中所公开的技术不宜应用于例如入射气体通量在处理期间发生大幅变化的高纵横比图案的处理,或应用于形成于表面上的沉积膜(聚合物或氧化物)的厚度在蚀刻期间发生变化的处理步骤。造成此种情形的一个原因是,在某些情形中蚀刻速率可能被估计过高且形状预测的精确度可能大大降低。

此外,当离子侵入到处理表面上的沉积膜中时,或进一步侵入到其下方的反应层中时,会由于周围原子的散射而损失高达数百eV的离子能量。根据IEDF在深度方向上的此种变化,IADF也可发生大幅变化。然而,文献B中所公开的上述技术也忽略了所述效果,因此,存在关于难以精确预测蚀刻速率、而且难以精确预测形状的问题。

由于根据近来装置功能的改进(例如减少对基板造成的损伤)而使图案微型化,因此需要精确到纳米级的处理形状预测技术等。因此,三维形状损伤模拟技术已引起人们的关注。在此种情况下,期望一种能够在处理期间恰当地考虑到IEDF及IADF两者的变化的同时以高速度及高精确度预测形状及损伤的计算技术。

上述问题能够通过下文所述的模拟方法得以解决。图26图示根据本实施例的模拟方法的示例。应注意,用于实现根据本实施例的模拟方法的信息处理装置(模拟器)的总体构造与图2中所述者相似,且形状损伤计算部13执行图26中的计算流程所示的计算。

在本实施例中,在通过形状损伤计算部13来计算形状进展时,例如可使用与上述第一实施例的体素模型相似的体素模型。然而,也可使用其他模型(例如弦模型及水平集模型)。作为表面反应模型,例如可使用考虑到深度方向而建立的表面反应模型(平板模型)(例如文献A中所述的上述表面反应模型)。

图27图示平板模型的示例。在平板模型中,将反应层72的区域沿深度方向划分成多个薄的平板73,并求出每一平板73的表面反应。在图27所示的平板模型中,反应层72形成于沉积膜71下方。例如,在将SiO2膜作为处理目标进行干法蚀刻的情形中,当例如使用基于CF的气体作为蚀刻气体时,在SiO2膜的表面中包含碳(C)的聚合物层形成为沉积膜71。如图27所示,当沉积膜71的厚度为Tn时,从沉积膜71的表面到下层的第j平板73的厚度T′是Tn+L(1)+L(2)+...L(j)。L(j)是第j平板73的厚度。

根据本实施例的模拟方法包括如下步骤(图26中的步骤S53):当离子74穿过形成于处理目标表面上的沉积膜71并穿过形成于沉积膜71下方的反应层72时,计算IEDF的变化及IADF的变化。根据本实施例的模拟方法还包括如下步骤:当离子74穿过沉积膜71及反应层72时,在考虑到IEDF的变化及IADF的变化的同时计算离子通量。根据本实施例的模拟方法还包括通过对预定表面反应模型进行求解来计算预定处理的反应速率的步骤(图26中的步骤S55)以及基于所述反应速率来计算处理目标的形状进展的步骤(图26中的步骤S56)。根据本实施例的模拟方法还包括计算由于形状进展而引起的沉积膜厚度Tn的变化的步骤(图26中的步骤S58),以及使用沉积膜的膜厚度Tn的变化作为指标重新计算IEDF的变化及IADF的变化的步骤。

以下将根据图26中的计算流程详细阐述根据本实施例的模拟方法。应注意,根据本实施例的模拟方法的最大特征在于,所述模拟方法包括考虑到离子能量分布函数的变化及离子角分布函数的变化而计算入射通量的步骤。计算(例如损伤的分配方法)并非仅限于上文中第一实施例中所述那样。

形状损伤计算部13(图2)通过输入部11获取初始条件(配方条件、装置条件、图案结构及计算参数)(步骤S51)。在获取初始条件之后,通过壳层计算或实际测量来创建离子74在其刚刚穿过壳层区域之后的IEDF及IADF的数据库(步骤S52)。作为另一选择,创建IEDF与IADF的函数f(θ,E)。在此示例中,θ是从相关体素到图案正面的估计角度,E是离子74的能量。

下一步对存在于处理表面上的每一体素中的入射离子通量进行计算(步骤S53)。此时,计算由于形状相关性(θ相关性)而产生的变化、每一平板中的IEDF变化、以及每一平板中的IADF变化。而且,计算每一体素中的自由基通量(步骤S54)。基于上述信息,执行平板表面反应计算(步骤S55)。作为平板表面反应计算,例如可计算作为反应速率的蚀刻速率、损伤量等。当到达蚀刻结束时间时(步骤S57为”是”),计算结束。

当未到达蚀刻结束时间时(步骤S57为”否”),使用沉积膜的厚度Tn(n:时间步长的数目)作为参数基于如下表达式10中的条件来确定IEDF及IADF中的更新(步骤S58)。此处,α为判断条件并可为例如0.2(不言而喻,α的值并非仅限于根据计算应用的0.2)。如果满足表达式10(步骤S58为”是”),则更新IEDF的变化及IADF的变化,如果不满足表达式10(步骤S58为”否”),则不执行更新且仅考虑由于形状相关性而产生的变化来执行平板表面反应计算(步骤S59及S55)。重复上述计算直至时间段步长对应于蚀刻时间为止。

……(表达式10)

接下来将对计算平板中的IEDF变化及IADF变化的技术进行说明。

[IEDF变化的计算]

在离子穿过沉积膜71及反应层72时,考虑到离子能量的减小而如下计算IEDF的变化。图28图示计算IEDF变化的技术的概念。如图28所示,离子74本身的能量E根据沉积膜的厚度(Tn)及位于沉积膜下方的平板的总厚度(θL(j))而减小ΔE(T′)。此时,在离子74刚刚穿过壳层区域之后,紧接着从IEDF的参考数据库读取相关能量的通量值或读取如表达式11所示的函数值。

……(表达式11)

[计算IADF的变化]

如上所述,对IADF的变化进行计算,使得在离子74进入沉积膜71立即在前的IADF的第一角度范围内的入射离子通量的总量等于离子74穿过反应层72时IADF的第二角度范围内的入射离子通量的总量。

图29图示计算IADF变化的技术的概念。在入射立即在前的IADF的第一角度范围是由从存在于处理表面上的任一体素开始的期望角度θ1与θ2界定。在确定第j平板73中的IADF时,首先,获取如表达式11所示的函数值。随后,确定新的第二角度范围[0,θ1″],[0,θ2″](表达式14),使得由第二角度范围所围绕的面积等于由上述第一角度范围所围绕的面积(S1L,S1R),并使在相对于第二角度范围所围绕区域的垂直方向所成的角度中,右侧方向上的面积对左侧方向上的面积的比率与第一角度范围所围绕区域中的比率相等(表达式13)。S2R是由第二角度范围所围绕的右侧方向上的面积,且S2L是由第二角度范围所围绕的左侧方向上的面积。

S1L+S1R=S2L+S2R

……(表达式12)

S1L/S1R=S2L/S2R

……(表达式13)

以此种方式,能够高速地以分析方式计算被处理膜中的离子74的IEDF变化及IADF变化而不使用蒙特卡罗方法。

在本实施例的计算技术中,假设离子刚刚穿过壳层区域后的信息逗留在被处理膜中的IEDF及IADF中。换言之,假设壳层区域中的散射机制与被处理膜中的散射机制相同。以下是导致此种情况的一个原因。即,在壳层区域中,离子74具有离子74与其周围的自由基反复碰撞并同时获得所施加偏压的能量的散射机制。然而,考虑到所施加的偏压具有极小的限值,因此碰撞变成主导因素,并可认为离子74在壳层区域中的散射近似于离子74在被处理膜中的散射。此外,在通常的处理步骤中,可估计离子74在壳层区域(具有几毫米的厚度)中的散射数目几乎等于离子74在被处理膜(具有若干纳米的厚度)中的散射数目。

下文中将对模拟软件及设置有上述计算技术的处理装置(具有例如可视化模拟结果及对处理控制的自动反馈等功能)进行详细说明。

[效果]

使用根据本实施例的上述模拟方法能够获得以下效果。

(1)与基于通常的蒙特卡罗方法的步骤不同,根据本实施例的模拟方法是计算IEDF变化及IADF变化的分析技术。因此,可实现对形状损伤进展的高速计算(可实现计算的简化)。

(2)通过使用根据本实施例的模拟方法并结合上述第一实施例的计算技术,能够以高精确度实现使用体素模型的形状损伤模拟而进行的原位处理控制(参见下文所述的7-5.处理装置的第一构造示例及7-6.处理装置的第二构造示例)。

(3)容许在确认形状及损伤分布模拟结果的同时执行处理,因此,构成处理条件的TAT有望被缩短(参见下文所述的7-5.处理装置的第一构造示例)。

(4)将通过高度精确的模拟预测而获得的处理校正值依次反馈至处理条件。因此,有望实现高度精确的处理、低损伤处理及成品率的提高(参见下文所述的7-6.处理装置的第二构造示例)。

[计算示例]

接下来,将对使用根据本实施例的模拟方法的实际计算示例进行说明。

[7-2.第一计算示例(计算蚀刻SiO2平坦膜时的IEDF变化及IADF变化)]

本计算示例是假设利用CCP干法蚀刻装置对SiO2平坦膜进行蚀刻的模拟。在计算中,使用以下蚀刻处理条件、以下装置条件及以下等离子体条件。

(蚀刻处理条件)

气体类型与气体流量:C4F8/O2/Ar=11/8/400sccm

压力:30mTorr

晶圆温度:30℃

(装置条件及等离子体条件)

上部施加频率:60MHz

下部施加频率:2MHz

下部施加偏压:700V

等离子体电位:20V

自偏压电压:-700V

等离子体密度:5×1010/cm3

电子温度:3eV

使用上述条件,通过考虑到壳层区域中的壳层振荡及自由基散射的壳层计算,来创建IEDF及IADF的参考数据库。IADF的数据库是针对每50eV的能量而创建的,且角度的量化带宽(bin width)为1度(图30的右上部分图示数据库的一部分)。应注意,文献A中所公开的考虑到深度方向而建立的上述表面反应模型(平板模型)用于表面反应计算。表面反应的时间段步长被设定为0.01s,一个平板73的厚度被设定为0.5nm,且平板的数目被设定为15。

图30图示当反应达到稳定状态时的蚀刻状态。此时形成于SiO2膜上的沉积膜71(聚合物层)为0.1nm厚。离子74进入沉积膜71且在每一平板73的SiO2膜中被散射的同时行进。然而,例如,在例如第9平板(j=9)的表面上,CF2+离子中发生700V的能量衰减,且此时如图30的右下部分所示来计算IEDF的变化及IADF的变化。使用每一平板73中的每一离子(CF+、CF3 +、CF2 +、C2F4 +、F+、Ar+)的IEDF及IADF以及自由基(CF2、CF、F、CF3及O)的通量计算蚀刻速率所得的结果是540nm/min,此与在实际测量中所获得的值相等。应注意,尽管将通过使用OES、QMS及IRLAS进行室内等离子体监测而获得的数据用作入射通量的值,然而作为另一选择,可使用通过等离子体模拟而计算出的通量值。

此外,在上述示例中,预先通过利用蒙特卡罗方法来执行壳层计算而创建入射离子74的IEDF及IADF的参考数据库。然而,也可使用从分析解法(例如麦克斯韦尔(Maxwell)分布)导出的函数(取决于离子能量及入射角)。欲被处理的膜的类型并非仅限于SiO2,且当使用例如Si膜、SiN膜、有机膜、化合物膜等时也可实现计算。适用的蚀刻处理、适用的装置及适用的等离子体条件并非仅限于上述那样。

[7-3.第二计算示例(接触孔蚀刻的形状损伤模拟)]

本计算示例是假设利用CCP干法蚀刻装置对SiO2膜进行二维接触孔蚀刻的模拟。在孔直径为400nm及900nm的两种情形中使用具有400nm膜厚度的抗蚀剂掩膜,且体素模型用于形状进展(体素大小L为3nm)。使用以下蚀刻处理条件。装置条件及等离子体条件与上述第一计算示例中相似。

(蚀刻处理条件)

气体类型与气体流量:C4F8/O2/Ar=33/8/400sccm

压力:30mTorr

Vpp=1450V

晶圆温度:30℃

本计算示例中的计算流程如上述图26所示。α被设定为0.1,且计算中表面反应的时间段步长被设定为0.01s。此时,使用上述处理条件及通过使用OES、QMS及IRLAS进行等离子体监测所获得的室内气体通量数据、例如通过第一实施例中的上述计算步骤(i)、自从侧壁及从孔处理底部中进入体素的离子(CF+、CF3 +、CF2 +、C2F4 +、F+、Ar+)的通量向量以及自由基(CF2、CF、F、CF3、O)的通量向量导出法向量。使用法向量及法向量方向上的通量的量对考虑到深度方向而建立的表面反应模型求解,从而计算蚀刻时间为230s时的处理形状及损伤量。应注意,尽管使用文献A中所公开的上述表面反应模型作为考虑到深度方向而建立的表面反应模型,然而欲使用的表面反应模型并非仅限于此,只要能够计算蚀刻速率及损伤量即可。

如图31所示,所模拟的孔形状使用相似的处理条件再现实际形状(剖面SEM)。通过第一实施例中的上述计算步骤(ii)执行损伤分布。图31所示400nm的实际形状的剖视图的内侧部分地存在不连续的孔形状部分。然而,在其他剖面中与模拟结果一样确认有连续的孔形状。

应注意,适用于根据本实施例的模拟方法的处理条件、气体通量及欲被处理的膜的类型并非仅限于上述者。此外,上述内容可相似地应用于三维计算。形状进展模型可为其他弦模型或可为水平集模型。

[7-4.模拟软件(程序)的构造示例]

根据本实施例的模拟方法可适用于例如上述根据第三实施例的模拟软件(图15)。

具体而言,图15所示的形状损伤计算部27根据图26所示的计算流程考虑到离子能量分布函数的变化及离子角分布函数的变化而计算形状损伤分布。在计算结束之后,将体素的位置信息(处理形状信息,例如线宽、斜度及掩膜残余膜)、损伤分布、反应沉积物(聚合物及氧化物)的膜厚度的结果从输出部28输出至文件。而且,这些结果可通过GUI29而被可视化。可在计算期间对数据进行实时输出或可视化。

[7-5.处理装置的第一构造示例]

根据本实施例的模拟方法可适用于例如上述根据第四实施例的处理装置(图16)。

具体而言,图16所示的形状损伤计算部45中包括用于执行图26中的计算流程所示的离子通量计算的模块,并执行考虑到IEDF变化及IADF变化的形状损伤分布的计算。形状损伤计算部45考虑到晶圆开孔率及半局部开孔率对通量的影响(其呈线性关系),并根据图26所示的计算流程执行计算,所述晶圆开孔率及所述半局部开孔率是由开孔率计算部利用GDS及膜厚度信息计算得出的。在处理期间依次重复此步骤,并容许在在通过GUI可视化系统实时确认形状变化及损伤分布的预测的同时执行实际处理。

[7-6.处理装置的第二构造示例]

根据本实施例的模拟方法可适用于例如上述根据第五实施例的处理装置(图17)。

具体而言,图17所示的最优化计算系统52中包括用于执行图26中的计算流程所示的离子通量计算的模块,并执行考虑到IEDF变化及IADF变化的形状损伤分布的计算。处理室32上安装有用于获取模拟所需输入数据的OES33、QMS34、IRLAS35及能谱分析仪36,并在处理期间通过上述组件连续监测等离子体。采样速率可为例如0.1s。将在处理期间通过上述组件所获取的信息及配方信息31传送到模拟系统51,并计算气体密度、IEDF及IADF。当计算时间段足够短于实际处理时间段时,所有这些均可通过反应器模拟确定。而且,最优化计算部52考虑到晶圆开孔率及半局部开孔率(芯片内开孔率)对通量的影响(其呈线性关系),并根据图26所示的计算流程来计算蚀刻速率与损伤分布,所述晶圆开孔率及所述半局部开孔率是由开孔率计算部44利用GDS及膜厚度信息41计算得出的。

当形状及损伤在期望规格之外时(例如,当线宽的变化值可为期望值70nm的±10%或以上、且损伤量可增大期望值1011/cm2的50%时),处理参数可按气体流量、气压、施加功率及晶圆温度的顺序变化例如±50%(此判断条件值已被参数化),并可执行图26中的计算。因此,找到能够在期望规格内实现形状及损伤的校正条件。通过校正处理条件输出部55将校正条件传送至控制系统38。控制系统38发射控制信号以使处理室32满足校正条件。处理室32改变与校正条件相关的参数并继续处理。如果在模拟中未找到满足规格的解,则发射警报信号至FDC/EES系统39,从而使装置停止工作。

[8.其他实施例]

根据本发明的技术并非仅限于上文中对每一实施例的说明,而是可作出各种变化。上述实施例中的每一个表示本发明的优选示例的示例,且本发明的技术范围并非仅限于上述实施例。例如,本发明可广泛适用于使用等离子体的半导体处理及半导体制造单元。根据本发明的模拟方法、模拟程序及处理装置可广泛应用而与装置类型无关。

根据本发明的上述示例性实施例及变化形式,可至少实现以下构造。

(1)一种使信息处理装置执行计算的模拟方法,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面,所述处理目标是预定处理的目标;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

(2)如(1)所述的模拟方法,所述计算还包括:

产生体素空间,并利用多个体素来表达所述处理目标的形状;以及

基于所述法向量确定所述多个入射通量对所述处理目标所造成的损伤,并将所述所确定的损伤分布给所述多个体素。

(3)如(2)所述的模拟方法,所述计算还包括:

基于初始条件设定所述体素中的每一者的初始体素大小;以及

根据所述处理目标的所述表面的反应速率来最优化所述初始体素大小,所述反应速率是利用所述法向量计算得出。

(4)如(2)或(3)所述的模拟方法,所述计算还包括:

在所述处理目标的所述表面上计算第一位置的法向量以及第二位置的法向量,从而确定所述第一位置处的第一法向量以及所述第二位置处的第二法向量;

将所述第一法向量所造成的第一损伤分配给作为所述多个体素之一且仅存在于第一区域中的体素,所述第一区域具有预定宽度并包括所述第一法向量;以及

将所述第二法向量所造成的第二损伤分配给作为所述多个体素之一且仅存在于第二区域中的体素,所述第二区域具有预定宽度并包括所述第二法向量。

(5)如(4)所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者中的重叠体素时,所述计算还包括:

将通过将所述第一损伤及所述第二损伤以预定的比率加起来而获得的损伤分配给所述重叠体素。

(6)如(4)所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者中的重叠体素时,所述计算还包括:

将所述第一法向量及所述第二法向量中更靠近所述重叠体素的那个法向量所造成的损伤分配给所述重叠体素。

(7)如(4)所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者之外的外部体素时,所述计算还包括:

将基于所述第一损伤及所述第二损伤而通过内插计算所获得的损伤分配给所述外部体素。

(8)如(4)所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者之外的外部体素时,所述计算还包括:

将所述第一法向量及所述第二法向量中更靠近所述外部体素的那个法向量所造成的损伤分配给所述外部体素。

(9)如(1)至(8)中的任一项所述的模拟方法,所述计算还包括:

利用包括多个格点的弦模型来表达所述处理目标的所述表面的形状,并基于所述法向量利用所述弦模型来模拟形状进展;

在利用所述弦模型所表达的所述处理目标的所述表面附近产生体素空间,并在所述体素空间中排列多个体素;以及

基于所述法向量确定所述多个入射通量对所述处理目标所造成的损伤,并将所确定的所述损伤分配给所述多个体素。

(10)如(1)至(9)中的任一项所述的模拟方法,所述计算还包括:

基于所述法向量以及所述法向量的方向上的通量总量对表面反应模型求解,所述表面反应模型是考虑所述法向量的所述方向而建立,从而计算所述预定处理的反应速率或由所述多个入射通量对所述处理目标造成的损伤。

(11)如(1)至(8)中的任一项所述的模拟方法,所述计算还包括:

产生体素空间并利用多个体素来表达所述处理目标的形状;

基于所述法向量对预定的表面反应模型求解,从而计算所述预定处理在预定的时间段步长内的反应速率;

基于多个时间段步长内的所述反应速率对形状进展量进行积分;以及

基于积分后的所述形状进展量来模拟所述多个体素上的所述形状进展。

(12)如(11)所述的模拟方法,所述计算还包括:

基于所述法向量求出所述预定的表面反应模型,从而在所述预定的时间段步长内计算对所述处理目标所造成的损伤;

在多个时间段步长内对所述所确定的损伤进行积分;以及

将所述被积分的损伤分配给所述多个体素。

(13)如(11)或(12)所述的模拟方法,其中,对所述形状进展的所述模拟包括判断所述形状进展的所述积分量是否满足取决于其中一个所述体素的大小的预定条件,且包括当所述形状进展的所述积分量满足所述预定条件时执行所述形状进展。

(14)如(11)至(13)中的任一项所述的模拟方法,其中

所述处理目标包括由不同材料制成的多个处理层,以及

以所述多个体素对所述处理目标的所述形状进行的所述表达包括:当所述形状进展到达其中预测将对两个以上所述处理层执行所述形状进展的区域时,改变用于表达所述两个以上处理层的所述体素的大小。

(15)如(11)至(14)中的任一项所述的模拟方法,其中

所述处理目标包括由不同材料制成的多个处理层,

所述形状进展的所述模拟包括:在其中预测将在所述多个处理层中的单个处理层中执行所述形状进展的区域中,基于与所述预定的时间段步长相对应的所述形状进展的量、而非基于所述积分后的所述形状进展量来模拟所述形状进展,而在其中预测将对两个以上所述处理层执行所述形状进展的区域中,基于所述积分后的所述形状进展量来模拟所述形状进展。

(16)如(1)至(10)中的任一项所述的模拟方法,所述计算还包括:

在离子穿过形成于所述处理目标的所述表面上的沉积膜以及所述处理目标的形成于所述沉积膜下方的反应层时,计算离子能量分布函数的变化以及离子角分布函数的变化;以及

考虑到所述离子能量分布函数的所述变化以及所述离子角分布函数的所述变化来计算所述多个入射通量。

(17)如(16)所述的模拟方法,所述计算还包括:

基于所述法向量对预定的表面反应模型求解,从而计算所述预定处理的反应速率;

基于所述反应速率计算所述处理目标的形状进展;

计算由所述形状进展所引起的所述沉积膜的厚度变化;以及

利用所述沉积膜的所述厚度变化的值作为参数再次计算所述离子能量分布函数的所述变化以及所述离子角分布函数的所述变化。

(18)如(16)或(17)所述的模拟方法,其中,计算所述离子角分布函数的所述变化的步骤包括:计算所述离子角分布函数的所述变化,以使在所述离子进入所述沉积膜立即在前的所述离子角分布函数在第一角度范围内的入射离子通量的总量等于所述离子穿过所述反应层时所述离子角分布函数在第二角度范围内的入射离子通量的总量。

(19)如(16)至(18)中的任一项所述的模拟方法,其中,考虑到所述离子穿过所述沉积膜及所述反应层时离子能量的减少来计算所述离子能量分布函数的所述变化。

(20)如(1)至(19)中的任一项所述的模拟方法,其中,

所述预定处理是用于半导体处理的步骤;以及

考虑到晶圆开孔率、芯片内开孔率及局部图案结构的影响中的一者或多者来计算所述多个入射通量。

(21)根据(1)至(20)中的任一项所述的模拟方法,其中,所述多个入射通量的所述计算包括:考虑到在所述任意位置处直接进入所述处理目标的所述表面的分量与在所述任意位置处间接进入所述处理目标的所述表面的分量中的一者或两者来计算所述法向量。

(22)根据(1)至(21)中的任一项所述的模拟方法,其中

所述预定处理是利用等离子体对半导体执行的处理,以及

等离子体气相计算与壳层计算中的一者或两者被反映至所述法向量的所述计算。

(23)一种用于存储模拟程序的非暂时性计算机可读介质,所述模拟程序使信息处理装置执行计算,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面,所述处理目标是预定处理的目标;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

(24)一种处理装置,其包括:

处理部,其用于对处理目标执行预定处理;以及

模拟器,其用于模拟所述预定处理并且执行计算,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入所述处理目标的表面;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

(25)如(24)所述的处理装置,其中,

所述模拟器包括输入部,所述输入部用于获取用于执行所述预定处理的处理条件,以及

由所述输入部所获取的所述处理条件包括通过监测所述处理部所执行的所述处理而获得的信息。

(26)如(24)所述的处理装置,其中,所述模拟器包括输出部,所述输出部用于输出所述预定处理的模拟结果。

(27)如(26)所述的处理装置,还包括控制部,所述控制部用于基于所述模拟结果校正用于通过所述处理部执行所述预定处理的所述处理条件。

(28)一种模拟器,所述模拟器包括计算部,所述计算部用于模拟对处理目标所执行的预定处理并且执行计算,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

本申请案所包含的主题与2012年6月28日向日本专利局提出申请的日本优先权专利申请案JP2012-146065及2013年1月29日向日本专利局提出申请的日本优先权专利申请案JP2013-014556中所公开的主题相关,所述两个日本优先权专利申请案的全部内容以引用方式并入本文中。

所属领域的技术人员应理解,可根据设计要求及其他因素对本发明作出各种修改、组合、子组合及改变,只要其属于随附权利要求书或其等效内容的范围内即可。

Claims (20)

1.一种使信息处理装置执行计算的模拟方法,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面,所述处理目标是预定处理的目标;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

2.如权利要求1所述的模拟方法,所述计算还包括:

产生体素空间,并利用多个体素来表达所述处理目标的形状;以及

基于所述法向量确定所述多个入射通量对所述处理目标所造成的损伤,并将所确定的所述损伤分配给所述多个体素。

3.如权利要求2所述的模拟方法,所述计算还包括:

基于初始条件设定所述体素中的每一者的初始体素大小;以及

根据所述处理目标的所述表面的反应速率来最优化所述初始体素大小,所述反应速率是利用所述法向量计算得出。

4.如权利要求2所述的模拟方法,所述计算还包括:

计算所述处理目标的所述表面上的第一位置的法向量以及第二位置的法向量,从而确定所述第一位置处的第一法向量以及所述第二位置处的第二法向量;

将所述第一法向量所造成的第一损伤分配给作为所述多个体素之一且仅存在于第一区域中的体素,所述第一区域具有预定宽度并包括所述第一法向量;以及

将所述第二法向量所造成的第二损伤分配给作为所述多个体素之一且仅存在于第二区域中的体素,所述第二区域具有预定宽度并包括所述第二法向量。

5.如权利要求4所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者中的重叠体素时,所述计算还包括:

将通过将所述第一损伤及所述第二损伤以预定的比率相加而获得的损伤分配给所述重叠体素。

6.如权利要求4所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者中的重叠体素时,所述计算还包括:

将所述第一法向量及所述第二法向量中更靠近所述重叠体素的那个法向量所造成的损伤分配给所述重叠体素。

7.如权利要求4所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者之外的外部体素时,所述计算还包括:

将基于所述第一损伤及所述第二损伤而通过内插计算所获得的损伤分配给所述外部体素。

8.如权利要求4所述的模拟方法,当所述多个体素包括存在于所述第一区域及所述第二区域两者之外的外部体素时,所述计算还包括:

将所述第一法向量及所述第二法向量中更靠近所述外部体素的那个法向量所造成的损伤分配给所述外部体素。

9.如权利要求1所述的模拟方法,所述计算还包括:

利用包括多个格点的弦模型来表达所述处理目标的所述表面的形状,并基于所述法向量利用所述弦模型来模拟形状进展;

在利用所述弦模型所表达的所述处理目标的所述表面附近产生体素空间,并在所述体素空间中排列多个体素;以及

基于所述法向量确定所述多个入射通量对所述处理目标所造成的损伤,并将所确定的所述损伤分配给所述多个体素。

10.如权利要求1所述的模拟方法,所述计算还包括:

基于所述法向量以及所述法向量的方向上的通量总量对表面反应模型求解,所述表面反应模型是考虑所述法向量的所述方向而建立,从而计算所述预定处理的反应速率或由所述多个入射通量对所述处理目标造成的损伤。

11.如权利要求1所述的模拟方法,所述计算还包括:

产生体素空间并利用多个体素来表达所述处理目标的形状;

基于所述法向量对预定的表面反应模型求解,从而计算所述预定处理在预定的时间段步长内的反应速率;

基于多个时间段步长内的所述反应速率对形状进展量进行积分;以及

基于积分后的所述形状进展量来模拟所述多个体素上的所述形状进展。

12.如权利要求11所述的模拟方法,所述计算还包括:

基于所述法向量对所述预定的表面反应模型求解,从而在所述预定的时间段步长内计算对所述处理目标所造成的损伤;

在多个时间段步长内对所确定的所述损伤进行积分;以及

将积分后的所述损伤分配给所述多个体素。

13.如权利要求11所述的模拟方法,对所述形状进展的所述模拟包括判断积分后的所述形状进展量是否满足取决于所述体素之一的大小的预定条件,且包括当所述积分后的所述形状进展量满足所述预定条件时执行所述形状进展。

14.如权利要求11所述的模拟方法,

所述处理目标包括由不同材料制成的多个处理层,以及

以所述多个体素对所述处理目标的所述形状进行的所述表达包括:当所述形状进展到达其中预测将对两个以上所述处理层执行所述形状进展的区域时,改变用于表达所述两个以上处理层的所述体素的大小。

15.如权利要求11所述的模拟方法,

所述处理目标包括由不同材料制成的多个处理层,

所述形状进展的所述模拟包括:在其中预测将在所述多个处理层中的单个处理层中执行所述形状进展的区域中,基于与所述预定的时间段步长相对应的所述形状进展的量、而非基于所述积分后的所述形状进展量来模拟所述形状进展,而在其中预测将对两个以上所述处理层执行所述形状进展的区域中,基于所述积分后的所述形状进展量来模拟所述形状进展。

16.如权利要求1所述的模拟方法,所述计算还包括:

在离子穿过形成于所述处理目标的所述表面上的沉积膜以及所述处理目标的形成于所述沉积膜下方的反应层时,计算离子能量分布函数的变化以及离子角分布函数的变化;以及

考虑到所述离子能量分布函数的所述变化以及所述离子角分布函数的所述变化来计算所述多个入射通量。

17.如权利要求16所述的模拟方法,所述计算还包括:

基于所述法向量对预定的表面反应模型求解,从而计算所述预定处理的反应速率;

基于所述反应速率计算所述处理目标的形状进展;

计算由所述形状进展所引起的所述沉积膜的厚度变化;以及

利用所述沉积膜的所述厚度变化的值作为参数再次计算所述离子能量分布函数的所述变化以及所述离子角分布函数的所述变化。

18.一种用于存储模拟程序的非暂时性计算机可读介质,所述模拟程序使信息处理装置执行计算,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面,所述处理目标是预定处理的目标;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

19.一种处理装置,其包括:

处理部,其用于对处理目标执行预定处理;以及

模拟器,其用于模拟所述预定处理并且执行计算,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入所述处理目标的表面;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

20.一种模拟器,其包括计算部,所述计算部用于模拟对处理目标所进行的预定处理并且执行计算,所述计算包括:

将多个入射通量中的每一者分解成在相互正交的各个单位向量方向上的通量分量,所述多个入射通量在任意位置处进入处理目标的表面;

在所述多个单位向量方向的每一者上对所述通量分量求和;以及

将多个通量分量合成为一个向量,所述多个通量分量是在所述各个单位向量方向上的求和且相互正交,从而计算出所述处理目标的所述表面上的所述任意位置处的法向量。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012-146065 | 2012-06-28 | ||

| JP2012146065 | 2012-06-28 | ||

| JP2013-014556 | 2013-01-29 | ||

| JP2013014556A JP6065612B2 (ja) | 2012-06-28 | 2013-01-29 | シミュレーション方法、シミュレーションプログラム、加工装置およびシミュレータ |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN103514318A true CN103514318A (zh) | 2014-01-15 |

Family

ID=49778985

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201310247610.7A Pending CN103514318A (zh) | 2012-06-28 | 2013-06-20 | 模拟方法、计算机可读介质、处理装置及模拟器 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US9189577B2 (zh) |

| JP (1) | JP6065612B2 (zh) |

| CN (1) | CN103514318A (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112068398A (zh) * | 2019-06-11 | 2020-12-11 | 佳能株式会社 | 模拟方法、模拟装置、存储介质、膜形成方法和生产固化产物的方法 |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5685762B2 (ja) * | 2011-03-07 | 2015-03-18 | みずほ情報総研株式会社 | プラズマ加工形状シミュレーション装置及びプログラム |

| US20150013901A1 (en) * | 2013-07-11 | 2015-01-15 | Hsio Technologies, Llc | Matrix defined electrical circuit structure |

| US20150205890A1 (en) * | 2014-01-17 | 2015-07-23 | Kabushiki Kaisha Toshiba | Topography simulation apparatus, topography simulation method and recording medium |

| JP6117746B2 (ja) * | 2014-07-30 | 2017-04-19 | ソニーセミコンダクタソリューションズ株式会社 | エッチング特性推定方法、プログラム、情報処理装置、加工装置、設計方法、および、製造方法 |

| US10534355B2 (en) * | 2015-02-20 | 2020-01-14 | Sony Semiconductor Solutions Corporation | Information processing device, processing device, prediction method, and processing method |

| US10599789B2 (en) * | 2015-11-25 | 2020-03-24 | Synopsys, Inc. | Topography simulation of etching and/or deposition on a physical structure |

| JP2017162286A (ja) | 2016-03-10 | 2017-09-14 | 東芝メモリ株式会社 | 形状シミュレーション装置、形状シミュレーション方法、および形状シミュレーションプログラム |

| JP2017163035A (ja) * | 2016-03-10 | 2017-09-14 | 東芝メモリ株式会社 | 形状シミュレーション装置、形状シミュレーション方法、および形状シミュレーションプログラム |

| JP2018067677A (ja) * | 2016-10-21 | 2018-04-26 | ソニーセミコンダクタソリューションズ株式会社 | ダメージ予測方法、プログラム、および半導体加工システム |

| US11093665B2 (en) * | 2017-10-25 | 2021-08-17 | Lockheed Martin Corporation | System and method for simulation visualization |

| CN113378444B (zh) * | 2021-08-13 | 2021-11-05 | 墨研计算科学(南京)有限公司 | 一种淀积工艺的仿真方法及装置 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03188926A (ja) | 1989-12-19 | 1991-08-16 | Kubota Corp | ろ過処理方法 |

| JP2687270B2 (ja) | 1992-07-27 | 1997-12-08 | 日本電信電話株式会社 | 半導体装置断面構造の表示方法 |

| JP3188926B2 (ja) | 1993-09-06 | 2001-07-16 | 日本電信電話株式会社 | 半導体装置断面構造の表示方法 |

| US6313842B1 (en) * | 1999-03-03 | 2001-11-06 | Discreet Logic Inc. | Generating image data |

| JP3388203B2 (ja) * | 1999-05-28 | 2003-03-17 | 株式会社半導体先端テクノロジーズ | 形状シミュレーション方法、装置および記録媒体 |

| US7375490B2 (en) * | 2004-09-14 | 2008-05-20 | Siemens Energy & Automation, Inc. | Methods for managing electrical power |

| US7850338B1 (en) * | 2006-09-25 | 2010-12-14 | Microscan Systems, Inc. | Methods for directing light |

| JP4957195B2 (ja) * | 2006-11-09 | 2012-06-20 | ソニー株式会社 | 液晶表示装置 |

| JP5322413B2 (ja) * | 2007-08-16 | 2013-10-23 | 株式会社東芝 | シミュレーション方法およびシミュレーションプログラム |

| JP5428450B2 (ja) * | 2009-03-30 | 2014-02-26 | ソニー株式会社 | イオン照射ダメージの予測方法とイオン照射ダメージのシミュレータ、およびイオン照射装置とイオン照射方法 |

| JP2011081154A (ja) * | 2009-10-07 | 2011-04-21 | Hitachi Ltd | 光学素子および光学装置 |

| US9905028B2 (en) * | 2013-12-11 | 2018-02-27 | Adobe Systems Incorporated | Simulating sub-surface scattering of illumination for simulated three-dimensional objects |

-

2013

- 2013-01-29 JP JP2013014556A patent/JP6065612B2/ja active Active

- 2013-06-17 US US13/919,470 patent/US9189577B2/en active Active

- 2013-06-20 CN CN201310247610.7A patent/CN103514318A/zh active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112068398A (zh) * | 2019-06-11 | 2020-12-11 | 佳能株式会社 | 模拟方法、模拟装置、存储介质、膜形成方法和生产固化产物的方法 |

| CN112068398B (zh) * | 2019-06-11 | 2024-03-15 | 佳能株式会社 | 模拟方法、模拟装置、存储介质、膜形成方法和生产固化产物的方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6065612B2 (ja) | 2017-01-25 |

| US9189577B2 (en) | 2015-11-17 |

| US20140005990A1 (en) | 2014-01-02 |

| JP2014029982A (ja) | 2014-02-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103514318A (zh) | 模拟方法、计算机可读介质、处理装置及模拟器 | |

| US20210216695A1 (en) | Method of etch model calibration using optical scatterometry | |

| TWI805580B (zh) | 透過邊緣放置誤差預測之設計佈局圖案近接校正 | |

| JP6899659B2 (ja) | 反射スペクトルマッチングおよび表面動力学モデル最適化によるエッチングプロファイル最適化のための方法および装置 | |

| CN107526864B (zh) | 经边缘放置误差预测的光致抗蚀剂设计布局图案邻近校正 | |

| CN112136135B (zh) | 使用关键尺寸扫描型电子显微镜的工艺仿真模型校正 | |

| US9881107B2 (en) | Simulation method, simulation program, processing apparatus, simulator, and design method | |

| US20170176983A1 (en) | Methods and apparatuses for etch profile matching by surface kinetic model optimization | |

| US20190049937A1 (en) | Methods and apparatuses for etch profile optimization by reflectance spectra matching and surface kinetic model optimization | |

| US8535550B2 (en) | Shape simulation apparatus, shape simulation program, semiconductor production apparatus, and semiconductor device production method | |

| JP6173889B2 (ja) | シミュレーション方法、シミュレーションプログラム、加工制御システム、シミュレータ、プロセス設計方法およびマスク設計方法 | |

| US20140129203A1 (en) | Simulation method, simulation program, simulator processing equipment, and method of manufacturing semiconductor device | |

| KR20140016924A (ko) | 플라즈마 프로세스에 의한 가공 형상의 예측 시뮬레이션 장치와 시뮬레이션 방법 및 프로그램 | |

| Xiao et al. | Multiscale modeling and neural network model based control of a plasma etch process | |

| Ertl | Numerical methods for topography simulation | |

| Rodrigues et al. | Surface reaction and topography modeling of fluorocarbon plasma etching | |

| Guo et al. | Optimizing Plasma Etching: Integrating Precise Three-Dimensional Etching Simulation and Machine Learning for Multi-Objective Optimization | |

| KR102765386B1 (ko) | 반사율 스펙트럼 매칭 및 표면 운동 모델 최적화에 의한 에칭 프로파일 최적화를 위한 방법들 및 장치들 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |

Application publication date: 20140115 |