CN102939398A - 钛合金 - Google Patents

钛合金 Download PDFInfo

- Publication number

- CN102939398A CN102939398A CN2011800301766A CN201180030176A CN102939398A CN 102939398 A CN102939398 A CN 102939398A CN 2011800301766 A CN2011800301766 A CN 2011800301766A CN 201180030176 A CN201180030176 A CN 201180030176A CN 102939398 A CN102939398 A CN 102939398A

- Authority

- CN

- China

- Prior art keywords

- alloy

- phase

- titanium

- iron

- content

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D25/00—Special casting characterised by the nature of the product

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/02—Making non-ferrous alloys by melting

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C14/00—Alloys based on titanium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

- C22F1/183—High-melting or refractory metals or alloys based thereon of titanium or alloys based thereon

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

- Heat Treatment Of Steel (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Treatment Of Steel In Its Molten State (AREA)

- Refinement Of Pig-Iron, Manufacture Of Cast Iron, And Steel Manufacture Other Than In Revolving Furnaces (AREA)

- Heat Treatment Of Articles (AREA)

Abstract

在此提供一种钛合金和生产该合金的方法,所述钛合金能实现高强度和高韧性或伸长率的结合。通过含有铁,氧和其它偶存元素和杂质,该合金能使用较低质量的废料作为原材料。该合金是可铸造的,并能通过不需要热加工或快速冷却速率的商业可行的热处理形成网篮形态的α薄板板条。该合金包括:按质量百分比计,约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,约0.20%~约0.55%的铁,0%~约0.35%的氧,0%~约0.007%的硼,和0%~约0.60%的其它偶存元素和杂质,并且百分比余量包括钛。

Description

相关申请的交叉引用

本申请要求2010年4月30号提交的美国临时专利申请号61/330,081的权利,其内容在此全文引用作为参考。

技术领域

与本发明的主题有关的事物至少部分受到美国政府资助,军队合同号为W15QKN-09-C-0144和W15QKN-09-C-0026。因此,美国政府可享有本发明的一定权利。

背景技术

钛合金能提供低重量、耐腐蚀结构,并因此用于各种应用。例如,Ti–6Al–4V,以质量百分表示,是商业合金,被广泛用于航空和医药的应用。其它的应用也能从使用钛合金中获得好处,在各种工业部门,比如防御、能源、化学加工、航海和运输。但是,钛的材料和加工成本可能抑制这些应用。

钛合金的材料成本普遍高,至少一部分是因为微量元素比如铁和氧的含量需要严格控制在熔体库中。当熔体凝固时,元素如铁和氧可能偏析,导致非均匀的机械性能。为了消除这个影响,已经研发了超低间隙(ELI)级合金。例如,航空材料规格在ELI级Ti-6Al–4V上限制铁的质量百分比为0.25,氧的质量百分比为0.13。

钛的加工成本普遍高,至少一部分是因为钛合金是典型地锻制的。通过操作过程使钛合金形成近终形可能涉及昂贵的加工。此外,操作和加工可能产生显著的材料浪费。

发明内容

一方面,本申请涉及一种合金,该合金包括:按质量百分比计,约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,约0.20%~约0.55%的铁,0%~约0.35%的氧,0%~约0.007%的硼,和0%~约0.60%的其它偶存元素和杂质,以及包括钛的质量百分比余量。

一个方面,本申请涉及一种方法,该方法包括:提供一种基于至少50%的钛基合金的材料,所述钛基合金包括:按质量百分比计,约6%的铝和约4%的钒,包含钛的质量百分比余量,该材料进一步包括:按质量百分比计,0%~约0.35%的氧,0%~约0.55%的铁和其它偶存元素和杂质;熔化该材料从而提供一种合金,该合金包括:按质量百分比计,约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,约0.20%~约0.55%的铁,0%~约0.35%的氧,0%~约0.007%的硼,和0%~约0.60%的其它偶存元素和杂质,包含钛的质量百分比余量;以及,以加压至约2atm(2个大气压)的气体冷却所述合金。

另一方面,本申请涉及将合金加工成近终形或熔模铸件的方法,近终形或熔模铸件能避免需要热操作以实现强度和韧性的良好结合。相反,热加工是许多传统的钛合金如钛-6wt%铝-4wt%钒的重要特征,所述钛-6wt%铝-4wt%钒依赖于从低于β转变温度的温度下的锻造和冷却而引起的晶粒细化。控制铁含量是被公开特征的重要特征,从而在没有热撕裂的情况下使铸态晶粒尺寸最小化,热撕裂可能由于过多的铁含量引起。此外,当从高于β转变温度冷却时,在该合金中能通过本发明的方法实现晶粒内微观结构α板条网篮形态。与Ti-6-4合金的平行或片状α板条相反,本发明的一方面实现交错的网篮形态。

其它方面和具体实施例包含在本申请的范围内,并根据下面的说明和附图中进行详细说明。

附图说明

图1为展示了在落入本申请范围内的合金的非限制实施例中,加工-结构-性能之间关系的系统设计图。

图2为描述了一组集成的,适于设计落入,如在此描述的包括,例如图1的本申请范围内的合金的计算机模型图。

图3展示了落入本文所公开的范围内(包括,例如图1)的合金的非限制性实施例中、对应于β转变温度的α相粗化率常数。

图4为图3的放大图,描述了落入本申请范围内的合金的非限制实施例的、对应于β转变温度的α相粗化率常数。

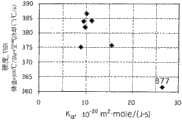

图5展示了落入本文所公开的范围内(包括,例如图1)的合金的非限制性实施例中、在603℃时对应于钼含量的α相粗化率常数。

图6展示了落入本文所公开的范围内(包括,例如图1)的合金的非限制性实施例中、α相粗化率常数在603℃时随钼和铬含量的变化而变化的曲线图。

图7展示了落入本文所公开的范围内(包括,例如图1)的合金的非限制性实施例中、Scheil冻结范围和生长限制参数随铁和硼含量的变化而变化的曲线图。

图8为扫描电镜照片,其展示了落入本文所公开的范围内(包括,例如图1)的合金的非限制性实施例中、网篮形态的α相板条。

图9为与图8类似的金相显微镜照片,展示了非限制性实施例中在950°C退火后、以约0.03°C/秒的冷却速率冷却的网篮形态的α相板条。

图10为与图9类似的金相显微镜照片,展示了非限制实施例中在950°C退火后、以约0.5°C/秒的冷却速率冷却的网篮形态的α相板条。

图11为与图9和10类似的金相显微镜照片,展示了非限制实施例中在950°C退火后、以约7.5°C/秒的冷却速率冷却的网篮形态的α相板条。

图12为金相显微镜照片,展示了非限制实施例中在950°C退火后、以约150°C/秒的冷却速率冷却的、马氏体微观结构中具有高纵横比的α相板条。

图13展示了落入本文所公开的范围内(包括,例如图8~11)的合金的非限制性实施例中、对应于冷却速率的、在变化的退火温度下的维氏硬度值。

图14展示了落入本文所公开的范围内(包括,例如图8~11)的合金的非限制性实施例中、对应于α相粗化率常数的、在变化的退火温度下的维氏硬度值。

图15展示了落入本文所公开的范围内(包括,例如图8~11)的合金的非限制性实施例中的合金强度和延展性。

具体实施例

应该理解的是,在本申请中,权利要求不限于描述了本发明的非限制性实施例的以下说明中所描述或附图所示意的组分的具体结构和设置。以下更具体描述其它方面和实施例。

在此列举的范围被认为涵盖并包含在范围内的所有值,不需要明确叙述。

一般来说,发明人意外发现钛合金能通过选择合适的加工,成本和微观结构的成分,以低成本实现高强度和高韧性的结合。所披露的合金包括网篮形态的α相板条。网篮形态的α相板条能实现高强度和高韧性的结合。所披露的合金的成本可能是低的,因为低成本原材料能用于近终形铸件中,然后以稳定的和工业上可行的冷却速率冷却。

低成本原材料的一个来源是废弃钛合金。被称为Ti 6–4的钛合金是可用于重熔的最广泛的合金之一。Ti 6-4包括:按质量百分比计,约6%的铝和约4%的钒,包含钛的质量百分比余量。用于生产本发明所披露的合金的原材料投入可以是至少50%、或至少70%的Ti 6-4。所披露的合金的成本可以比较低,这也是因为该合金可以容许含有:按质量百分比计,0%~约0.35%的氧,0%~约0.55%的铁和其它偶存元素和杂质。铁是钛合金中的常见杂质元素,其可能由海绵加工期间的污染引起。通过含有铁,氧,和其它偶存元素和杂质,使所披露的合金能使用如回收和加工车削的低质量废料为原材料。

所披露的合金的制造成本也可能低,因为不需要锻造,从而能降低加工成本。锻造和加工成本根据钛组分的几何形状可构成钛组分成本的大约一半。因此,使合金适用于近终形铸件(near-net-shape casting)同时维持好的机械性能是有利的。而在一些实施例中所披露的合金是铸造出来的,另一些可被锻造和加工。所披露的合金的加工成本也可以很低,因为该合金可以以稳定的和工业上可行的冷却速率冷却。由于铸件的较厚部分比较薄的部分冷却得慢,如果冷却速率不是稳定的,微观结构可能由于部分的不同而不同。所披露的合金能以便宜但稳定的方式加工。

一方面,本申请涉及合金,包括:按质量百分比计,约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,约0.20%~约0.55%的铁,0%~约0.35%的氧,0%~约0.007%的硼,0%~约0.60%的其它偶存元素和杂质,以及包含钛的质量百分比余量。应该注意的是,在此描述的实施例包括每个组分在所列举的值的正负百分之十的变化。也应该理解的是,在此描述的合金可能仅由上述的组分组成,或可能主要由这些组分组成,或者在其它实施例中,可能包括另外的组分。

在实施例中,铝的含量可能为约4.0%~约5.5%,锡的含量可能为0%~约1.0%,钒的含量可能为约2.5%~约3.5%,钼的含量可能为约1.0%~约2.0%,铬的含量可能为约1.0%~约2.0%,铁的含量可能为0.30%~0.55%,氧的含量可能为0%~约0.20%,硼的含量可能为0%~约0.005%,以及其它偶存元素和杂质的含量可能为0%~约0.20%。

在实施例中,该合金以冷却速率从β相冷却到α相,从而形成网篮形态的α相板条。高温时,钛合金能形成具有体心立方晶体结构的β相。当以高于约10°C/秒的冷却速率冷却时,一些钛合金的β相能转变成马氏体α相,导致强度加大但也降低了延展性。然而,当以约0.03°C/秒至约10°C/秒之间的冷却速率冷却时,一些钛合金的β相能转变成包含具有密排六方晶体结构的α相的微观结构,所述密排六方晶体结构形成网篮形态的板条。该网篮状微观结构是由于晶粒内α变体的均相成核提高而引起的,所述晶粒内α变体以高达12种晶体取向生长为β晶粒。相反,当Ti 6-4以达到约10°C/秒的工业相关冷却速率从β相冷却至α相时,其常常表现出具有粗大的、高度平行的α薄片群的微观结构。一般来说,通过铸造过程产生的成分不会继续在用于重结晶的α和β相的两相区域中锻造或退火,并且,因此以粗大的薄片状微观结构组成钛合金的组分不显示强度和韧性的最好的结合。但是,如在所披露的合金中,网篮形态的α相板条能大致实现高强度和高韧性的结合。因此,网篮形态通常组成所披露的合金的微观结构的四分之三或更多。

在一个实施例中,测得板条的最长尺寸不大于约100微米,不大于约80微米,不大于约25微米,或不大于约6微米。

在一个实施例中,该合金具有至少约10%的拉伸伸长率并具有大于约960MPa的拉伸强度,其中该合金被铸造,在900°C和约100MPa热等静压(HIP)处理2个小时并退火。在其它实施例中,该合金具有至少约4%的拉伸伸长率并具有大于约1170MPa的拉伸强度,其中该合金被铸造,在900°C和100MPa热等静压处理2个小时并退火。

一方面,根据在此描述的实施例的合金可使用低成本原材料铸造,并能通过商业可行的热处理形成网篮微观结构,该热处理不需要热加工或快速冷却速率。相反,表1展示了几种钛合金的成分,所述钛合金要么呈现贫乏的可铸性要么使用高成本的原材料。一些可能实现网篮微观结构的钛合金可能具有普遍贫乏的可铸性,因为其流动性比Ti 6-4的流动性更低。这些钛合金可能包括被称为β稳定剂的合金元素,比如铁。虽然β稳定剂可有助于实现网篮微观结构,其也可能在凝固期间造成铸件易受热撕裂缺陷的影响。热撕裂是由液体和固体之间显著的体积差异引起的。其它β稳定剂,比如钒,铌和钼作为原材料可能是昂贵的。例如,合金比如β-CEZ和Ti-17使用昂贵的锆。在表一的合金中,只有SP-700可能使用普通的Ti 6-4作为铸造废料,因为SP-700具有与Ti 6-4相同的铝/钒质量比。但是,SP-700具有质量百分比为2%的铁。该铁含量能使铸件易于受热撕裂的影响,并因此使SP-700与铸件不能相容。相反,所披露的合金可使用低成本原材料铸造,并能以商业上可行的冷却速率形成网篮微观结构,实现比Ti 6-4更好的强度和延展性的组合。

表1

参见图1描述的系统设计图。通过合适的加工和结构,该合金能实现性能,比如优于Ti 6–4铸件的强度和韧性或延长率的结合。基于该系统设计图,开发了一组计算机模型,从而能选择合金成分,如图2所示。为了降低成本,该合金具有与Ti 6-4相似的铝/钒质量比,使得其能通过重熔作为其起始原材料的至少50%的Ti 6-4铸造废料来制造。虽然少量的昂贵元素比如铌和锆可能存在来自于铸造废料的合金中,但其大致适当避免了作为合金的添加元素。

为了选择合适的微观结构,通过用热力学计算包,比如Thermo-Calc Software公司提供的software versionN进行热力学平衡计算确定β转变温度。Thermo-Calc可与Thermotech有限公司提供的Ti-Data version 3热力学数据库和奎斯泰克创新公司基于开放的文献数据开发的流动性数据库一起使用。

为了确定冷冻范围和避免热撕裂,可以使用Thermo-Calc的Scheil凝固计算。如[T.E.Quested,A.T.Dinsdale&A.L.Greer,Thermodynamic Modeling of Growth-Restriction Effectsin Aluminum Alloys,53Acta Materialia 1323(2005)](在此全部引用)一文中所披露的生长限制模型可用于选择具有大生长限制参数的成分。生长限制参数也可交换地称为生长限制因子。具有大生长限制参数的成分在凝固过程中排斥溶质原子,并可产生细如铸件的晶粒尺寸。同时,凝固范围的扩大可使生长限制参数上升,而生长限制参数的上升反过来又使晶粒细化,并可引起热撕裂。因此,合金元素,比如铁,优选质量百分比低于约0.55%,从而实现晶粒细化和耐热撕裂的适当的平衡。

如在[Suresh Neelakantana,Prediction of the Martensite Start Temperature forβTitaniumalloys as a Function of Composition,60Scripta Materialia 611(2009)](在此全部引用)一文中所披露的马氏体起始温度模型可用于选择合金成分。通过无扩散转变形成的马氏体可能具有低延展性。因此,选择大致避免在工业相关冷却速率下发生马氏体转变的合金成分。

如在[J.E Morral&G.R.Purdy,Particle Coarsening in Binary and Multicomponent Alloys,30Scripta Metallurgica et Materialia 905(1994)](在此全部引用)一文中所公布的多成分粗化率模型可用于计算晶粒内α板条在低于β转变温度260°C时的粗化率常数。该温度接近时间-温度转变图上C曲线的鼻部温度。粗化率常数能通过热力学参数比如扩散系数,摩尔吉布斯自由能的二阶偏导数,和溶质原子分配率获得。这些热力学参数反过来可以从热力学数据库和计算包,比如Thermo-Calc software version N和动力软件DICTRATM(DIffusionControlled TRAnsformations)version 24,计算出,其中,Thermo-Calc sofware version N和动力软件DICTRATM (DIffusion Controlled TRAnsformations)version 24两者都由Thermo-Calc Software公司提供。由表面能和摩尔体积标准化的粗化率常数在下文中称为Kα。具有适当低的Kα的合金成分选自根据在此描述的实施例的合金。通过限制α板条的生长率,更多时间可用于多取向细小α板条的形核,使具有高强度和韧性的微观结构成为可能。钼具有低扩散性,并因此可能在降低α板条的生长率上非常有效,但钼的增加也可能是昂贵的。比起β晶粒,铬趋向于很少偏向α板条,并因此也以比钼更低的成本阻碍α板条的生长。因此,铬和钼的结合能以相对低的成本有效降低Kα。

基于多成分沉淀模型,如[H.-J.Jou,P.Voorhees&G.B.Olson,在Computer Simulationsfor the Prediction of Microstructure/Property Variation in Aeroturbine Disks,in Superalloys2004,877(K.A.Green,T.M.Pollock,H.Harada,T.E.Howson,R.C.Reed,J.J.Schirra&S.Walston eds.,2006)](在此全部引用)一文中所述的时间-温度转变模型能用于预测晶粒内α板条的形核速率。多取向α板条的高形核速率能有助于实现晶粒内网篮微观结构。

不想要的固溶温度和稳定的金属中间化合物相通过以热力学数据库和计算包,比如Thermo-Calc Software公司提供的software version N,Thermotech有限公司提供的Ti-Data version 3热力学数据库和奎斯泰克创新公司基于开放的文献数据开发的流动性数据库的热力学平衡计算恰当地确定。同样,基于实验模型合金测试或纽扣的固溶强度模型适用于指导选择能实现高强度的成分。

同样参见图3,使根据在此描述的实施例的合金的Kα和β转变温度最优化,从而以工业可行的冷却速率实现网篮微观结构。图3中的横轴为β转变温度,横轴控制温度范围和能产生网篮微观结构的冷却速率。为了实现合适的微观结构,β转变温度选择低于900°C。具有高于约900°C的β转变的α相和β相的两相合金,比如Ti 6-4,形成片状α片板群而不是网篮状板条。相比于网篮微观结构,片状微观结构具有更低的强度和韧性。因此合适的合金组合物可能具有低于约900°C的β转变温度。

图3中的纵轴为在时间-温度转变图上的C曲线的近鼻部温度下、归一化后的粗化率常数Kα。根据在此描述的实施例的合金可以限制Kα,从而限制晶界上有害α相的形成,并因此使固溶处理后缓慢的冷却速率具有内部容错性(built-in tolerance)。受限的Kα也可以使更多时间可用于多元取向的α板条的形核。因此,α相的粗化率常数可以限制为低于约4×10-19m2·mol/J·s,低于约2×10-19m2·mol/J·s,或低于约1.5×10-19m2·mol/J·s。如图3和图4所示,Kα主要与β转变温度成比例。因此,Kα可以通过限制β转变温度而减小。但是,在给定β转变温度的情况下,Kα的变化也可以是显著的。Kα可以进一步通过在α相中增加低溶解度的慢扩散剂,比如钼或铬,而减小。但减小Kα的好处可以在增加质量百分比为约0.5%的钼之后变小。例如,图5展示了在非限制性实施例中,603°C时Kα随钼的含量的变化曲线。在该实施例中,温度603°C比β转变温度低约260°C。接近时间-温度转变图上的C曲线的鼻部温度。图5展示了的Kα极大地取决于达到约0.5%质量百分比的钼的含量。但是,钼的质量百分比多于0.5%之后,增加的钼不能显著减小Kα。至少由于这个原因,根据在此描述的实施例的合金用铬与钼结合。

同样参见图6,铬和钼的结合能有效地降低Kα。与钼相比,铬对α板条的分隔少于其对β晶粒的分隔,从而也能降低α板条的生长率。此外,与钼相比,铬具有更低的密度和更低的成本。因此,根据在此描述的实施例的合金用铬与钼结合。但是,过量的钼可以促进不想要的脆化的Ti2Cr拉夫斯相(Laves phase)的沉淀。因此,使铬的含量最优化,从而实现Kα和拉夫斯相沉淀的适当的平衡。

同样参见图7,通过降低生长限制参数和Scheil冷冻范围,根据在此描述的实施例的合金与没有进一步热变形的铸件相容。Scheil冷冻范围也可交换地称之为凝固ΔT或凝固范围。图7展示了生长限制参数和Scheil冷冻范围受合金中的铁和硼含量的影响的经计算的等值线。纵轴为根据在此描述的实施例的合金中铁的含量,而横轴为根据在此描述的实施例的合金中硼的含量。实线表示冷冻范围的等值线,以凝固Scheil近似值计算。在一些实施例中,低于约200°C的Scheil冷冻范围可有助于避免铸造成分的热撕裂缺陷。在其它的实施例中,铸造合金可以接着进行热加工以消除热撕裂缺陷。虚线表示生长限制参数的等值线。生长限制参数的较大值使颗粒更细。较大的冷冻范围一般能增加生长限制参数,并反过来细化晶粒,但较大的冷冻范围也能造成铸件在凝固期间中易受热撕裂缺陷的影响。因此,根据在此描述的实施例的合金中的合金元素,比如铁和硼是最优化的,从而在耐热撕裂和晶粒细化中实现适当的平衡。具体地,铁可限制为质量百分比不多于约0.55%,而硼可限制为质量百分比不多于0.007%(质量百分比为70ppm),从而避免热撕裂缺陷和能减低韧性的硼化物颗粒。

一方面,本申请涉及一种方法,包括:提供一种材料,该材料基于25%,并且优选地,至少50%的钛基合金,所述钛基合金包括:按质量百分比计,约6%的铝和约4%的钒,包含钛的质量百分比余量,该材料进一步包括:按质量百分比计,0%~约0.35%的氧,0%~约0.55%的铁和其它偶存元素和杂质;熔化该材料以提供合金,该合金包括:按质量百分比计,约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,约0.20%~约0.55%的铁,0%~约0.35%的氧,0%~约0.007%的硼,以及0%~约0.60%的其它偶存元素和杂质和包含钛的质量百分比余量;以及,以加压至约2atm的气体冷却合金。

在实施例中,钛基熔体可以包括:按质量百分比计,约4.0%~5.5%的铝,0%~约1.0%锡,约2.5%~约3.5%的钒,约1.0%~约2.0%的钼,约1.0%~约2.0%的铬,约0.30%~0.55%的铁,0%~约0.2%的氧,0%~约0.005%的硼,以及0%~约0.2%的其它偶存元素和杂质,包含钛的质量百分比余量。

在实施例中,该方法进一步包括,将该合金在900°C和约100MPa Ar热等净压处理2小时;使合金退火,从而形成β相的单相微观结构;以及将合金以冷却速率从β相冷却至α相,从而形成网篮形态的α相板条。退火可以在约950°C的合金β转变温度附近的温度范围。冷却速率可在约0.03°C/秒~约10°C/秒之间。

在一个方面中,根据在此描述的实施例的合金,可选择通过回收或重熔Ti 6-4铸造废料来制造,所述Ti 6–4铸造废料占原材料投入的50%以上。所披露的合金也能够与通过常规真空炉内的气体淬火获得的典型冷却速率(达到约10℃/秒)兼容。此外,该合金展示了对冷却速率的变化的强烈反应。如前面所述,通过降低Kα和β转变温度,该合金能在缓慢的冷却速率下维持网篮微观结构。

制备了在此披露的合金的实施例的一些典型例子并测试了这些合金的物理性能。作为本申请的一部分,被评估的合金样品的测量成分如表2中的B72-B76,B78,QTTi-1A,QTTi-2A和QTTi-2B所示。此外,为了对照,也准备和测试相反的例子。相反的例子可见于表2中的B77,Ti-64,QTTi-1B和QTTi-1C。以下更详细地描述了实施例和相反的实施例。所有制备和检测的合金保持铝/钒的质量比为6/4,从而使用普通的Ti 6-4作为铸造废料并降低材料成本。为了进一步使成本降至最低,除了来自投入的达约0.6%质量百分比的铸造材料的偶存元素和杂质,所有的合金大致避开合金元素铌和锆。铁保持质量百分比低于约0.55%,从而在铸造过程中有助于耐热撕裂。该合金含有质量百分比为约0.15%~约0.30%的氧。

表2

一方面,本申请提供一种合金,该合金通过在此描述的任何一种方法生产,该方法可以包括:提供一种材料,该材料基于至少50%的钛基合金,所述钛基合金包括:按质量百分比计,约6%的铝和约4%的钒,包含钛的质量百分比余量,该材料进一步包括:按质量百分比计,0%~约0.35%的氧,0%~约0.55%的铁,以及其它偶存元素和杂质;熔化该材料以提供一种合金,该合金包括:按质量百分比计,约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,约0.20%~约0.55%的铁,0%~约0.35%的氧,0%~约0.007%的硼,和0%~约0.60%的其它偶存元素和杂质,包含钛的质量百分比余量;以及,通过加压至约2atm的气体冷却合金。

在实施例中,这种合金通过一种方法生产,该方法进一步包括,使该合金在900°C和约100MPa Ar热等净压处理2小时;使合金退火,从而形成β相的单相微观结构;以及将合金以冷却速率从β相冷却至α相,从而形成网篮形态的α相板条。退火可以在约950°C的合金β转变温度附近的温度范围。冷却速率可在约0.03°C/秒至约10°C/秒之间。

在实施例中,这样的合金,恰当地,钛合金,包括在此描述的物理性能中的至少一个。

实施例1:合金QTTi-1A

以质量百分比为4.5Al,3.0V,2.0Cr,1.5Mo,1.0Sn,0.40Fe,0.15O和余量Ti的公称成分制备熔体。如上所述,该实施例的合金包括组分在中间(公称)值的正负百分之十的范围的变化。该合金由Ti 6-4的铸造废料,以及适当的合金添加物部分地铸造。铸造废料组成铸件的至少约75%。该铸件重约13kg,并测得其高度约15cm,宽度约15cm,以及深度约15cm。该合金以900°C和约100MPa在氩气气氛中热等静压处理2小时,缓慢冷却至室温,接着在950°C溶解1小时,然后用加压的气体以估计约1°C/秒~约2°C/秒的冷却速率淬火至室温。气体的压力约为2atm。Kα以9.3×10-20m2·mol/J·s计算。对于不同回火条件的样品,进行了拉伸强度和KQ断裂韧性的测试,每个条件测试两个样本。合金A和铸件Ti 6-4的测试性能的比较见下面的表3.

同样参见图8,QTTi-1A合金形成网篮形态的α相板条。与Ti 6–4中平行的α片状群相比,QTTi-1A合金的α相板条约小十倍。图9,10和11展示了QTTi-1A在950°C退火后以约0.03°C/秒,约0.5°C/秒和约7.5°C/秒的冷却速率分别冷却。在所有的这些冷却速率可看见网篮微观结构。Lα表示α板条的最长尺寸。α相板条在约0.03°C/秒缓慢冷却的QTTi-1A中比在约1°C/秒~约2°C秒气淬的QTTi-1A中更粗大。因此,冷却速率低于约10°C/秒时,更高的冷却速率能进一步细化网篮微观结构。但是,冷却速率超过约10°C/秒,扩散型α转变被广泛地抑制,导致位移型马氏体转变,该位移型马氏体转变留下大量保留的β相。图12展示了退火后,在950°C,约150°C/秒冷却速率下快淬的QTTi-1A马氏体微观结构中具有高纵横比的α相薄板。

图13展示了QTTi-1A在不同的退火温度和冷却速率下的硬度反应。用菱形表示的硬度数据展示了在950°C、β相的单相微观结构中退火的QTTi-1A。该数据非线性地取决于退火后的冷却速率。在超过约10°C/秒的更高的冷却速率,马氏体转变留下大量保留的β相,β相会降低硬度。但是,冷却速率低于约10°C/秒时,由于网篮微观结构的细化,硬度随冷却速率而增加。与快淬样品相比,缓慢冷却的QTTi-1A展示了较低的强度和较高的延展性。但是,缓慢冷却的QTTi-1A的强度和韧性的结合依然优于在L.Nastac,M.N.Gungor,I.Ucok,K.L.Klug&and W.T.Tack,Advances in Investment Casting of Ti-6Al-4V Alloy:A Review,19International Journal of Cast Metals Research 73(2006)(参见图15)一文中报道的Ti 6-4铸件的数据中的强度和韧性的结合。方形和三角形中的硬度数据展示了分别在875°C和850°C的α相和β相的两相微观结构中退火的QTTi-1A。在这些温度,由于主要的α的形成,冷却前的β母体富有β稳定剂。β稳定剂的富集反过来抑制扩散型α在较低冷却速率下形成。因此,从这些温度冷却的QTTi-1A的峰值硬度转变为较低的冷却速率,如两条硬度曲线所示。

实施例2:合金QTTi-1B

在制备作为相反的例子的合金QTTi-1B时,以质量百分比为4.5Al,3.0V,2.0Cr,1.5Mo,1.0Sn,0.40Fe,0.15O,0.01B和余量Ti的公称成分制备熔体。与合金QTTi-1A预期的唯一差别在于合金添加物硼。如上文所述,该合金包括组分在中间(公称)值的正负百分之十的范围的变化。该合金由Ti 6-4的铸造废料,以及适当的合金添加物部分地铸造。铸造废料组成铸件的至少约75%。该铸件重约13kg,并测得其高度约15cm,宽度约15cm,以及深度约15cm。将该合金以900°C和约100MPa在氩气气氛中热等静压处理2小时,缓慢冷却至室温,接着在950°C溶解1小时,然后用加压的气体淬火至室温。气体的压力为约2atm。合金QTTi-1B和铸件Ti 6–4的测试性能的拉伸强度和KQ的比较如下面的表3所示。虽然硼可以为铸件的生长限制因子提供另外的好处,但其快速增加固化范围。此外,硼被发现在钛中具有低溶解度并能形成硼化物颗粒,硼化物颗粒可以降低合金的韧性和延展性。

实施例3:合金QTTi-1C

在制备作为反例的QTTi-1C合金中,以质量百分比为4.5Al,3.0V,2.0Cr,1.5Mo,1.0Sn,0.40Fe,0.15O,0.10Y和余量Ti的公称成分制备熔体。与合金QTTi-1A预期的唯一差别在于合金添加物钇。该合金通过Ti 6–4的铸造废料,以及适当的合金添加物部分地铸造。铸造废料组成铸件的至少约75%。该铸件重约13kg,并测得其高度约15cm,宽度约15cm,和深度约15cm。将该合金以900°C和约100MPa在氩气气氛中热等静压处理2小时,缓慢冷却至室温,接着在950°C溶解1小时,然后用气体淬火至室温。气体的压力为约2atm。合金QTTi-1C和铸件Ti 6-4的测试性能的拉伸强度和KQ的比较如下面的表3所示。钇是很强的氧化物前体,并且如此,其形成过量的氧化钇颗粒,氧化钇颗粒对韧性和延展性有害。如此,根据在此描述的实施例的合金中大致避免钇,钪和稀土元素。

表3

参见表3,根据在此描述的实施例中的合金,比如QTTi-1A能实现比现有的铸态钛合金包括Ti 6-4更优的物理性能,并能以比这些现有的锻制钛合金更低的成本制造和加工。此外,即使在高水平的铁和氧的情况下,该合金实现的物理性能在整个合金中相对均匀。

实施例4:合金B72–B78

制备一系列七种模型合金,以评估根据在此描述的实施例的合金内的成分的效果。该模型合金的成分列在上面的表2中。该模型合金的纽扣,每个重约20克,在惰性气体中进行电弧熔炼。这七种模型合金都具有与QTTi-1A合金相同的铝,钒,氧和铁含量,和不同的铬,钼和锡含量。七种模型合金中的β转变温度,Kα和马氏体起始温度都相似。结构,它们都展示了相似的细小尺寸,交错的“网篮”微观结构。

图14为展示了七种模型合金的Kα对应的维氏硬度值(VHN)。可观察到从约385VHN至约439VHN的硬度变化。如图14所示,这种变化可用Kα计算。B77模型合金实际上没有钼,并且与其它模型合金相比,硬度不足。B77样品的微观结构展示了网篮和片状组织之间的转变---观察到一些交错薄板以及在中间的平行片状群。同样参见图4,B77模型合金具有约865°C的β转变温度,和大于约2×10-19的K。如此,B77或包括不多于约0.5%质量百分比的钼的合金被认为是相反的例子。

实施例5:合金QTTi-2A

以质量百分比为4.3Al,2.8V,1.5Mo,1.6Cr,0.4Fe,0.1Zr,0.15O和余量为Ti的公称成分制备熔体。通过大致排除合金添加物锡,降低合金的成本。列在表2中的测得的成分进一步展示了合金中锆的偶然含量。该合金通过重熔Ti 6–4的铸造废料,以及适当的合金添加物部分地铸造。铸造废料组成铸件的至少约70%。该铸件重约13kg,并测得其高度约15cm,宽度约15cm,和深度约15cm。将该合金以900°C和约100MPa在氩气气氛中热等静压处理2小时,缓慢冷却至室温,接着在950°C溶解1小时,然后用气体淬火至室温。气体的压力为约2atm,导致约1°C/秒~约2°C/秒的冷却速率。图15展示了合金QTTi-2A的拉伸强度和伸长率。与QTTi-1Α相比,QTTi-2A在给定的冷却速率下展示了降低的强度和增加的延展性。QTTi-2A展示了网篮微观结构。

实施例6:合金alloy QTTi-2B

以质量百分比为5.7Al,3.6V,4Mo,1.9Cr,0.4Fe,0.5Zr,0.15O和余量为Ti的公称成分制备熔体。列在表2中的测得的成分进一步展示了合金中锆的偶然含量。该合金通过重熔Ti 6-4的铸造废料,以及适当的合金添加物部分地铸造。铸造废料组成铸件的至少约75%。该铸件重约13kg,并测得其高度约15cm,宽度约15cm,以及深度约15cm。将该合金以900°C和约100MPa在氩气气氛中热等静压处理2小时,缓慢冷却至室温,接着在950°C溶解1小时,然后用气体淬火至室温。气体的压力为约2atm,导致约1°C/秒~约2°C/秒的冷却速率。图15展示了合金QTTi-2B的拉伸强度和伸长率。与QTTi-1A和QTTi-2Α相比,QTTi-2B展示了较高的强度和较低的延展性。微观结构展示了网篮形态,并且机械性能取决于包括QTTi-1A和QTTi-2A的强度-延展性范围的高强度端点。

应该理解的是,在不脱离本发明的精神和核心特征的前提下,本发明可用其他具体形式来实施。因此,本发明的实施例的作用是说明性的而不是限制性的,权利要求书并不限于文中所述细节。因此,尽管描述了具体的实施例,但在不脱离本发明构思的前提下,还可做出大量修改,本发明的保护范围以所附权利要求的范围为准。除非另外说明,否则在此所有的百分比为质量百分比。

Claims (18)

1.一种钛合金制品的铸造方法,该方法包括以下步骤:

(a)形成熔体,该熔体包括:按质量百分比计,约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,0%~约0.35%的氧,0%~约0.007%的硼,0%~约0.60%的其它偶存元素和杂质,约0.20%~约0.55%的铁,以及包含钛的质量百分比余量;

(b)铸造所述熔体;以及

(c)将铸件冷却。

2.根据权利要求1所述的方法,其特征在于,包括:在没有热加工的情况下,初步形成铸件作为所述制品。

3.根据权利要求1所述的方法,其特征在于,所述熔体由起始材料组成,该起始材料在所述熔体内结合了至少25%的钛基合金,所述钛基合金包括:按质量百分比计,约6%的铝和约4%的钒,包括钛的百分比余量;所述起始材料进一步包括:按质量百分比计,0%~约0.35%的氧,0%~约0.55%的铁和其它偶存元素和杂质。

4.根据权利要求1所述的方法,其特征在于,进一步包括以下热处理步骤:

将铸件和形成的合金在900°C和约100MPa的氩气中热等静压处理2小时;

使合金退火,从而形成β相单相微观结构;以及

然后将合金从β相按一冷却速率冷却至α相,以形成网篮形态的α相板条。

5.根据权利要求4所述的方法,其特征在于,所述冷却步骤包括用加压至2atm的气体冷却所述铸件。

6.根据权利要求5所述的方法,其特征在于,退火在高于合金β转变温度的温度下进行。

7.根据权利要求5所述的方法,其特征在于,退火在达到约950°C的温度下进行。

8.根据权利要求5所述的方法,其特征在于,所述冷却速率在约0.03°C/秒~约10°C/秒之间。

9.根据权利要求1所述的方法,其特征在于,钛基熔体包括:按质量百分比计,约4.0%~5.5%的铝,0%~约1.0%的锡,约2.5%~约3.5%的钒,约1.0%~约2.0%的钼,约1.0%~约2.0%的铬,约0.30%~0.55%的铁,0.25%~约0.3%的氧,0%~约0.005%的硼,和0%~约0.2%的其它偶存元素和杂质,以及包含钛的质量百分比余量。

10.根据权利要求9所述的方法,其特征在于,进一步包括:

将铸造合金在900°C和约100MPa的氩气中热等静压处理2小时;

使合金退火,从而形成β相单相微观结构;以及

将合金从β相按一冷却速率冷却至α相,以形成网篮形态的α相板条。

11.根据权利要求10所述的方法,其特征在于,退火在高于合金的β转变温度的温度下进行。

12.根据权利要求11所述的方法,其特征在于,所述冷却速率在约0.03°C/秒~约10°C/秒之间。

13.一种用权力要求1所述的方法制造的制品。

14.一种钛合金,包括:约3.0%~约6.0%的铝,0%~约1.5%的锡,约2.0%~约4.0%的钒,约0.5%~约4.5%的钼,约1.0%~约2.5%的铬,0%~约0.35%的氧,0%~约0.007%的硼,0%~约0.60%的其它偶存元素和杂质,约0.20%~约0.55%的铁,以及包括钛的百分比余量;其特征在于,所述合金具有基本为网篮状的α相板条结构,并具有至少约10%的伸长率和大于约960Mpa的拉伸强度。

15.根据权利要求14所述的合金,其特征在于,所述板条结构的板条最长尺寸不超过约100微米。

16.根据权利要求14所述的合金,其特征在于,铝的含量为约4.0%~5.5%,锡的含量为0%~约1.0%,钒的含量为约2.5%~约3.5%,钼的含量为约1.0%~约2.0%,铬的含量为约1.0%~约2.0%,铁的含量为约0.30%~约0.55%,氧的含量为0%~约0.2%,硼的含量为0%~约0.005%,以及其它偶存元素和杂质的含量为0%~约0.2%。

17.根据权利要求14所述的合金,其特征在于,所述α相板条包括网篮形态。

18.根据权利要求1所述的方法,其特征在于,铁的质量百分比由0.20%~0.55%组成。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US33008110P | 2010-04-30 | 2010-04-30 | |

| US61/330,081 | 2010-04-30 | ||

| PCT/US2011/034608 WO2012021186A2 (en) | 2010-04-30 | 2011-04-29 | Titanium alloys |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN102939398A true CN102939398A (zh) | 2013-02-20 |

Family

ID=44858395

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2011800301766A Pending CN102939398A (zh) | 2010-04-30 | 2011-04-29 | 钛合金 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US20110268602A1 (zh) |

| EP (2) | EP3034637B1 (zh) |

| JP (1) | JP5992398B2 (zh) |

| CN (1) | CN102939398A (zh) |

| BR (1) | BR112012027903A2 (zh) |

| CA (1) | CA2797391C (zh) |

| WO (1) | WO2012021186A2 (zh) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103469009A (zh) * | 2013-09-22 | 2013-12-25 | 苏州华宇精密铸造有限公司 | 一种熔模铸造法制备钛合金叶片的方法 |

| CN103555998A (zh) * | 2013-11-04 | 2014-02-05 | 李茜 | 一种制备铝钛合金叶片的方法 |

| CN103695709A (zh) * | 2014-01-16 | 2014-04-02 | 张霞 | 一种钛基合金板材及其制备方法 |

| CN104232992A (zh) * | 2013-06-09 | 2014-12-24 | 东港市东方高新金属材料有限公司 | 一种钛合金dfgx-6#轧制管及其制备方法 |

| CN105316525A (zh) * | 2014-07-10 | 2016-02-10 | 波音公司 | 用于紧固件应用的钛合金 |

| CN108486414A (zh) * | 2018-06-28 | 2018-09-04 | 太仓新浏精密五金有限公司 | 压铸钛合金 |

| CN108486413A (zh) * | 2018-06-11 | 2018-09-04 | 太仓鸿鑫精密压铸有限公司 | 压铸钛合金 |

| CN108690923A (zh) * | 2017-03-29 | 2018-10-23 | 波音公司 | 钛铜铁合金和相关的触变成形方法 |

| TWI684646B (zh) * | 2019-05-10 | 2020-02-11 | 大田精密工業股份有限公司 | 鈦合金板材及其製造方法 |

| CN114959362A (zh) * | 2022-06-20 | 2022-08-30 | 长安大学 | 一种基于等轴细晶强化的高强高塑激光增材制造钛合金 |

Families Citing this family (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BRPI1013084B1 (pt) | 2009-06-29 | 2018-02-14 | Borgwarner Inc. | Produto de liga de titânio fundida resistente à fadiga e método para produzir um produto de liga de titânio fundida resistente à fadiga |

| US11780003B2 (en) | 2010-04-30 | 2023-10-10 | Questek Innovations Llc | Titanium alloys |

| WO2013101561A1 (en) | 2011-12-30 | 2013-07-04 | Scoperta, Inc. | Coating compositions |

| JP5796810B2 (ja) * | 2012-06-18 | 2015-10-21 | 株式会社神戸製鋼所 | 高強度かつ冷間圧延性に優れたチタン合金材 |

| US9957836B2 (en) | 2012-07-19 | 2018-05-01 | Rti International Metals, Inc. | Titanium alloy having good oxidation resistance and high strength at elevated temperatures |

| CA2887726A1 (en) | 2012-10-11 | 2014-04-17 | Scoperta, Inc. | Non-magnetic metal alloy compositions and applications |

| CN103243235B (zh) * | 2013-05-22 | 2015-05-13 | 哈尔滨工业大学 | 一种高强度钛合金 |

| CA2931842A1 (en) | 2013-11-26 | 2015-06-04 | Scoperta, Inc. | Corrosion resistant hardfacing alloy |

| JP6730936B2 (ja) | 2014-05-27 | 2020-08-05 | クエステック イノベーションズ リミテッド ライアビリティ カンパニー | 高度に加工性の単結晶性ニッケル合金 |

| US11130205B2 (en) | 2014-06-09 | 2021-09-28 | Oerlikon Metco (Us) Inc. | Crack resistant hardfacing alloys |

| US9994947B2 (en) * | 2014-07-16 | 2018-06-12 | Sikorsky Aircraft Corporation | Method for producing defect-free threads for large diameter beta solution treated and overaged titanium-alloy bolts |

| MY190226A (en) | 2014-07-24 | 2022-04-06 | Oerlikon Metco Us Inc | Hardfacing alloys resistant to hot tearing and cracking |

| US10465269B2 (en) | 2014-07-24 | 2019-11-05 | Scoperta, Inc. | Impact resistant hardfacing and alloys and methods for making the same |

| CA2971202C (en) | 2014-12-16 | 2023-08-15 | Scoperta, Inc. | Tough and wear resistant ferrous alloys containing multiple hardphases |

| CN108350528B (zh) | 2015-09-04 | 2020-07-10 | 思高博塔公司 | 无铬和低铬耐磨合金 |

| MX389486B (es) | 2015-09-08 | 2025-03-20 | Scoperta Inc | Carburo no magnetico, que forma aleaciones para fabricar polvo |

| EP3374536A4 (en) | 2015-11-10 | 2019-03-20 | Scoperta, Inc. | DOUBLE WIRE ARC TOOL WITH OXIDATION CONTROL |

| WO2017165546A1 (en) | 2016-03-22 | 2017-09-28 | Scoperta, Inc. | Fully readable thermal spray coating |

| US10851437B2 (en) | 2016-05-18 | 2020-12-01 | Carpenter Technology Corporation | Custom titanium alloy for 3-D printing and method of making same |

| US11136650B2 (en) * | 2016-07-26 | 2021-10-05 | The Boeing Company | Powdered titanium alloy composition and article formed therefrom |

| WO2019002563A2 (en) * | 2017-06-30 | 2019-01-03 | Norsk Titanium As | IN-SOLIDIFICATION REFINING AND GENERAL PHASE TRANSFORMATION CONTROL BY APPLYING IN SITU GAS IMPACT IMPACT IN THE ADDITIVE MANUFACTURE OF METALLIC PRODUCTS |

| BR112020000891A2 (pt) * | 2017-07-18 | 2020-07-21 | Carpenter Technology Corporation | liga de titânio costume, ti-64, 23+ |

| JP7218428B2 (ja) * | 2018-08-31 | 2023-02-06 | ザ・ボーイング・カンパニー | 付加製造のための高強度チタン合金 |

| BR112021003069B1 (pt) * | 2018-08-31 | 2023-10-24 | The Boeing Company | Estoque de fixador de alta resistência de liga de titânio forjado e método de fabricação do mesmo |

| CA3117043A1 (en) | 2018-10-26 | 2020-04-30 | Oerlikon Metco (Us) Inc. | Corrosion and wear resistant nickel based alloys |

| US12227853B2 (en) | 2019-03-28 | 2025-02-18 | Oerlikon Metco (Us) Inc. | Thermal spray iron-based alloys for coating engine cylinder bores |

| EP3962693A1 (en) | 2019-05-03 | 2022-03-09 | Oerlikon Metco (US) Inc. | Powder feedstock for wear resistant bulk welding configured to optimize manufacturability |

| CA3098073A1 (en) * | 2019-11-12 | 2021-05-12 | Questek Innovations Llc | Titanium alloys |

| CN112553453B (zh) * | 2020-12-15 | 2024-02-09 | 西安赛特新材料科技股份有限公司 | 一种冷却速率可控的钛合金丝材在线退火方法及装置 |

| WO2022137334A1 (ja) * | 2020-12-22 | 2022-06-30 | 日本製鉄株式会社 | チタン合金部材、及びチタン合金部材の製造方法 |

| CN114273672B (zh) * | 2021-12-14 | 2024-03-15 | 攀枝花容则钒钛有限公司 | 一种tc18钛合金零件的制备方法 |

| PL440101A1 (pl) | 2022-01-04 | 2023-07-10 | Kghm Polska Miedź Spółka Akcyjna | Sposób otrzymywania stopów Ti-Re o wysokiej plastyczności, stopy Ti-Re otrzymane tym sposobem i ich zastosowanie |

| CN114637954B (zh) * | 2022-03-25 | 2023-02-07 | 宁夏中欣晶圆半导体科技有限公司 | 晶棒碳含量轴向分布计算方法 |

| WO2025045943A1 (en) | 2023-09-01 | 2025-03-06 | Norsk Titanium As | Titanium-base alloy compositions |

Family Cites Families (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2868640A (en) | 1955-01-11 | 1959-01-13 | British Non Ferrous Metals Res | Titanium alloys |

| US2893864A (en) * | 1958-02-04 | 1959-07-07 | Harris Geoffrey Thomas | Titanium base alloys |

| JPS5025418A (zh) | 1973-03-02 | 1975-03-18 | ||

| EP0146288B1 (en) | 1983-12-10 | 1988-08-03 | Imi Titanium Limited | high strength titanium alloy for use at elevated temperatures |

| JPS6112857A (ja) * | 1984-09-14 | 1986-01-21 | Nippon Mining Co Ltd | 超音波伝達用チタン合金の製造方法 |

| DE3515072A1 (de) | 1985-04-26 | 1986-11-06 | Gesellschaft für Strahlen- und Umweltforschung mbH, München, 8042 Neuherberg | Anlage fuer die schadgaszufuhr zu einer expositions-kammer |

| JPH0686638B2 (ja) | 1985-06-27 | 1994-11-02 | 三菱マテリアル株式会社 | 加工性の優れた高強度Ti合金材及びその製造方法 |

| US4738822A (en) | 1986-10-31 | 1988-04-19 | Titanium Metals Corporation Of America (Timet) | Titanium alloy for elevated temperature applications |

| US4913720A (en) * | 1988-09-29 | 1990-04-03 | Glasstech, Inc. | Glass sheet modulated quenching |

| US4975125A (en) | 1988-12-14 | 1990-12-04 | Aluminum Company Of America | Titanium alpha-beta alloy fabricated material and process for preparation |

| JPH0663049B2 (ja) | 1988-12-24 | 1994-08-17 | 日本鋼管株式会社 | 超塑性加工性に優れたチタン合金 |

| US5362441A (en) | 1989-07-10 | 1994-11-08 | Nkk Corporation | Ti-Al-V-Mo-O alloys with an iron group element |

| US5256369A (en) | 1989-07-10 | 1993-10-26 | Nkk Corporation | Titanium base alloy for excellent formability and method of making thereof and method of superplastic forming thereof |

| DE69024418T2 (de) | 1989-07-10 | 1996-05-15 | Nippon Kokan Kk | Legierung auf Titan-Basis und Verfahren zu deren Superplastischer Formgebung |

| US5219521A (en) | 1991-07-29 | 1993-06-15 | Titanium Metals Corporation | Alpha-beta titanium-base alloy and method for processing thereof |

| US5160554A (en) | 1991-08-27 | 1992-11-03 | Titanium Metals Corporation | Alpha-beta titanium-base alloy and fastener made therefrom |

| US5358686A (en) | 1993-02-17 | 1994-10-25 | Parris Warren M | Titanium alloy containing Al, V, Mo, Fe, and oxygen for plate applications |

| JP3083225B2 (ja) | 1993-12-01 | 2000-09-04 | オリエント時計株式会社 | チタン合金製装飾品の製造方法、および時計外装部品 |

| US5861070A (en) | 1996-02-27 | 1999-01-19 | Oregon Metallurgical Corporation | Titanium-aluminum-vanadium alloys and products made using such alloys |

| JP3959766B2 (ja) | 1996-12-27 | 2007-08-15 | 大同特殊鋼株式会社 | 耐熱性にすぐれたTi合金の処理方法 |

| US5980655A (en) | 1997-04-10 | 1999-11-09 | Oremet-Wah Chang | Titanium-aluminum-vanadium alloys and products made therefrom |

| EP1062374A4 (en) | 1998-03-05 | 2004-12-22 | Memry Corp | PSEUDOELASTIC BETATITE ALLOY AND THEIR USE |

| US6228189B1 (en) | 1998-05-26 | 2001-05-08 | Kabushiki Kaisha Kobe Seiko Sho | α+β type titanium alloy, a titanium alloy strip, coil-rolling process of titanium alloy, and process for producing a cold-rolled titanium alloy strip |

| US6484071B1 (en) | 1999-02-01 | 2002-11-19 | Honeywell International, Inc. | Ground proximity warning system, method and computer program product for controllably altering the base width of an alert envelope |

| RU2150528C1 (ru) | 1999-04-20 | 2000-06-10 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана |

| JP2001152268A (ja) * | 1999-11-29 | 2001-06-05 | Daido Steel Co Ltd | 高強度チタン合金 |

| RU2169782C1 (ru) | 2000-07-19 | 2001-06-27 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана и способ термической обработки крупногабаритных полуфабрикатов из этого сплава |

| RU2169204C1 (ru) | 2000-07-19 | 2001-06-20 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана и способ термической обработки крупногабаритных полуфабрикатов из этого сплава |

| US6635098B2 (en) | 2001-02-12 | 2003-10-21 | Dynamet Technology, Inc. | Low cost feedstock for titanium casting, extrusion and forging |

| JP4019668B2 (ja) * | 2001-09-05 | 2007-12-12 | Jfeスチール株式会社 | 高靭性チタン合金材及びその製造方法 |

| US6849231B2 (en) | 2001-10-22 | 2005-02-01 | Kobe Steel, Ltd. | α-β type titanium alloy |

| US6786985B2 (en) | 2002-05-09 | 2004-09-07 | Titanium Metals Corp. | Alpha-beta Ti-Ai-V-Mo-Fe alloy |

| US20040099350A1 (en) * | 2002-11-21 | 2004-05-27 | Mantione John V. | Titanium alloys, methods of forming the same, and articles formed therefrom |

| US7008489B2 (en) | 2003-05-22 | 2006-03-07 | Ti-Pro Llc | High strength titanium alloy |

| US7785429B2 (en) * | 2003-06-10 | 2010-08-31 | The Boeing Company | Tough, high-strength titanium alloys; methods of heat treating titanium alloys |

| US6986381B2 (en) * | 2003-07-23 | 2006-01-17 | Santoku America, Inc. | Castings of metallic alloys with improved surface quality, structural integrity and mechanical properties fabricated in refractory metals and refractory metal carbides coated graphite molds under vacuum |

| JP2005076098A (ja) * | 2003-09-02 | 2005-03-24 | Kobe Steel Ltd | 高強度α−β型チタン合金 |

| US7837812B2 (en) | 2004-05-21 | 2010-11-23 | Ati Properties, Inc. | Metastable beta-titanium alloys and methods of processing the same by direct aging |

| JP2008502808A (ja) * | 2004-06-10 | 2008-01-31 | ホーメット コーポレーション | 熱処理を行った近β型チタン合金鋳造品 |

-

2011

- 2011-04-29 JP JP2013508287A patent/JP5992398B2/ja active Active

- 2011-04-29 EP EP15188525.8A patent/EP3034637B1/en active Active

- 2011-04-29 CA CA2797391A patent/CA2797391C/en not_active Expired - Fee Related

- 2011-04-29 CN CN2011800301766A patent/CN102939398A/zh active Pending

- 2011-04-29 US US13/098,038 patent/US20110268602A1/en not_active Abandoned

- 2011-04-29 WO PCT/US2011/034608 patent/WO2012021186A2/en active Application Filing

- 2011-04-29 BR BR112012027903A patent/BR112012027903A2/pt not_active IP Right Cessation

- 2011-04-29 EP EP11791654.4A patent/EP2563942B1/en active Active

-

2013

- 2013-02-28 US US13/780,831 patent/US10471503B2/en active Active

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104232992A (zh) * | 2013-06-09 | 2014-12-24 | 东港市东方高新金属材料有限公司 | 一种钛合金dfgx-6#轧制管及其制备方法 |

| CN103469009A (zh) * | 2013-09-22 | 2013-12-25 | 苏州华宇精密铸造有限公司 | 一种熔模铸造法制备钛合金叶片的方法 |

| CN103469009B (zh) * | 2013-09-22 | 2015-03-18 | 苏州华宇精密铸造有限公司 | 一种熔模铸造法制备钛合金叶片的方法 |

| CN103555998A (zh) * | 2013-11-04 | 2014-02-05 | 李茜 | 一种制备铝钛合金叶片的方法 |

| CN104745873A (zh) * | 2013-11-04 | 2015-07-01 | 李茜 | 一种制备铝钛合金叶片的方法 |

| CN103555998B (zh) * | 2013-11-04 | 2015-07-22 | 陶健 | 一种制备铝钛合金叶片的方法 |

| CN103695709A (zh) * | 2014-01-16 | 2014-04-02 | 张霞 | 一种钛基合金板材及其制备方法 |

| CN103695709B (zh) * | 2014-01-16 | 2015-06-24 | 江苏万宝桥梁构件有限公司 | 一种钛基合金板材及其制备方法 |

| CN105316525A (zh) * | 2014-07-10 | 2016-02-10 | 波音公司 | 用于紧固件应用的钛合金 |

| US9956629B2 (en) | 2014-07-10 | 2018-05-01 | The Boeing Company | Titanium alloy for fastener applications |

| CN108690923A (zh) * | 2017-03-29 | 2018-10-23 | 波音公司 | 钛铜铁合金和相关的触变成形方法 |

| CN108690923B (zh) * | 2017-03-29 | 2022-02-18 | 波音公司 | 钛铜铁合金和相关的触变成形方法 |

| CN108486413A (zh) * | 2018-06-11 | 2018-09-04 | 太仓鸿鑫精密压铸有限公司 | 压铸钛合金 |

| CN108486414A (zh) * | 2018-06-28 | 2018-09-04 | 太仓新浏精密五金有限公司 | 压铸钛合金 |

| TWI684646B (zh) * | 2019-05-10 | 2020-02-11 | 大田精密工業股份有限公司 | 鈦合金板材及其製造方法 |

| CN114959362A (zh) * | 2022-06-20 | 2022-08-30 | 长安大学 | 一种基于等轴细晶强化的高强高塑激光增材制造钛合金 |

| CN114959362B (zh) * | 2022-06-20 | 2023-03-14 | 长安大学 | 一种基于等轴细晶强化的高强高塑激光增材制造钛合金 |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2797391C (en) | 2018-08-07 |

| US10471503B2 (en) | 2019-11-12 |

| WO2012021186A2 (en) | 2012-02-16 |

| WO2012021186A3 (en) | 2012-06-07 |

| EP2563942A2 (en) | 2013-03-06 |

| BR112012027903A2 (pt) | 2017-03-21 |

| EP3034637B1 (en) | 2018-10-24 |

| US20110268602A1 (en) | 2011-11-03 |

| EP2563942B1 (en) | 2015-10-07 |

| CA2797391A1 (en) | 2012-02-16 |

| JP5992398B2 (ja) | 2016-09-14 |

| US20130174944A1 (en) | 2013-07-11 |

| WO2012021186A9 (en) | 2012-05-18 |

| EP3034637A1 (en) | 2016-06-22 |

| JP2013534964A (ja) | 2013-09-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102939398A (zh) | 钛合金 | |

| US11780003B2 (en) | Titanium alloys | |

| EP3822007A1 (en) | Method for manufacturing a titanium alloy article | |

| Kim et al. | Ni-free Ti-based shape memory alloys | |

| Chaves et al. | Influence of phase transformations on dynamical elastic modulus and anelasticity of beta Ti–Nb–Fe alloys for biomedical applications | |

| JP6104164B2 (ja) | 高強度および延性アルファ/ベータチタン合金 | |

| Lu et al. | Recent development of effect mechanism of alloying elements in titanium alloy design | |

| JP6307623B2 (ja) | 高強度アルファ−ベータチタン合金 | |

| Liu et al. | A comparison of Ti–Ni and Ti-Sn binary alloys processed using powder metallurgy | |

| Luan et al. | Compositional and microstructural optimization and mechanical-property enhancement of cast Ti alloys based on Ti-6Al-4V alloy | |

| Cui et al. | Microstructural evolution and ductility improvement of a Ti–30Nb alloy with Pd addition | |

| Yi et al. | Microstructural design for achieving high performances in Ti-V-Al lightweight shape memory alloys by optimizing Zr content | |

| Liu et al. | Design for Ti-Al-V-Mo-Nb alloys for laser additive manufacturing based on a cluster model and on their microstructure and properties | |

| Park et al. | Microstructure characteristics and superelastic properties of novel Ti–Cr–Sn superelastic alloys | |

| AU2018371164B2 (en) | Ternary Ti-Zr-O alloys, methods for producing same and associated utilizations thereof | |

| Nohira et al. | Fabrication and mechanical properties of Bi-added Ti–Cr alloys for biomedical applications | |

| JP3374553B2 (ja) | Ti−Al系金属間化合物基合金の製造方法 | |

| Foltz et al. | Introduction to titanium and its alloys | |

| JPH02129331A (ja) | 冷間加工性に優れたβ型チタン合金 | |

| JP2000345259A (ja) | 耐クリープ性γ型チタン・アルミナイド | |

| Ramesh et al. | Influence of Thermo Mechanical Properties Parameters on Titanium Metal Matrix Composite and Ti-6Al-4V for Aerospace Applications | |

| Krishna et al. | A Comparative Study of Aluminium Alloy and Titanium Alloy | |

| Paul | Fabrication and characterization of novel low-cost ternary titanium alloys | |

| Bolokang et al. | Advances in β-titanium Alloys for Applications in the Biomedical Fields | |

| Sahay et al. | Studies of phase transformations in Ti-Al-X alloys |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |

Application publication date: 20130220 |