WO2025041295A1 - 制御装置 - Google Patents

制御装置 Download PDFInfo

- Publication number

- WO2025041295A1 WO2025041295A1 PCT/JP2023/030298 JP2023030298W WO2025041295A1 WO 2025041295 A1 WO2025041295 A1 WO 2025041295A1 JP 2023030298 W JP2023030298 W JP 2023030298W WO 2025041295 A1 WO2025041295 A1 WO 2025041295A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- speed

- force

- robot

- control device

- force control

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J13/00—Controls for manipulators

- B25J13/08—Controls for manipulators by means of sensing devices, e.g. viewing or touching devices

Definitions

- This disclosure relates to a control device.

- a robot system is known that is configured to mount an end effector on the tip of a multi-joint robot and operate the multi-joint robot through force control to perform a specified task.

- Patent Documents 1 and 2 describe a robot system that can perform screw tightening tasks through force control using a screw tightening machine mounted on the robot.

- One aspect of the present disclosure is a control device that controls a robot equipped with an end effector and performing a specified task, the control device comprising: a force control unit that performs force control based on detection values from a force detector that can detect forces and moments acting on the robot; and a speed change unit that changes the speed related to the progress of the force control and the operating speed of the end effector in a coordinated manner based on the detection value of the force detector when an operation based on the force control is being performed.

- FIG. 1 is a diagram showing a device configuration of a robot system according to an embodiment.

- FIG. 2 is a functional block diagram of the robot system.

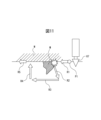

- 1A to 1C are diagrams for explaining each phase of screw tightening.

- 13 is a graph showing, as a comparative example, the transition over time of the detected value of the moment in the correction of the position and attitude in the case where the speed adjustment according to the present embodiment is not performed.

- 11 is a graph showing the time transition of the detected value of the moment when the speed of the position/attitude error is adjusted according to the present embodiment.

- FIG. 1 is a diagram showing a device configuration of a robot system according to an embodiment.

- FIG. 2 is a functional block diagram of the robot system.

- 1A to 1C are diagrams for explaining each phase of screw tightening.

- FIG. 13 is a diagram showing the state of the force detection value during screw tightening and the speed of correction of position and attitude errors.

- FIG. 13 is a diagram showing an example of a setting screen for setting an end condition.

- 11A and 11B are diagrams for explaining a polishing operation by force control.

- 11A and 11B are diagrams for explaining a deburring operation by force control.

- 11A to 11C are diagrams illustrating speed adjustment according to the present embodiment when a tool comes into contact with an object such as a burr during an operation such as deburring.

- 10 is a flowchart showing a speed adjustment process in force control according to the present embodiment.

- FIG. 4 is a graph showing an example of the actual measured values detected by the force detector during screw tightening work.

- the graph in FIG. 5 shows graphs G1, G2, and G3 of the force detected by the force sensor 70 in three directions, XYZ.

- XYZ are measured values based on a coordinate system in which the axial direction (pushing direction) of the screw tightening is the Z direction, and the two directions perpendicular to it are the X and Y directions, as shown in FIG. 3.

- the forces in the X and Y directions are defined as translational forces here.

- FIG. 4 shows the approximate correspondence between the time progression of the detected values and the first to third phases.

- the case where the absolute value of the force value increases in the negative direction is also defined as the case where the force increases.

- each of the termination conditions will function as an termination condition. Therefore, a user who intends to speed up screw tightening can avoid unnecessary control by turning on the minimum necessary termination conditions. For example, in situations where there are individual differences in the length of the screws, it is important to monitor the screw tightening depth. Therefore, in such situations, it is sufficient to turn on only the setting button 312.

- the above embodiment is an example of a configuration in which a nut runner is used as the screw tightening mechanism (end effector) mounted on the robot 10, but there are also possible configurations in which an additional axis motor or a wrist axis of the robot is used as the screw tightening mechanism.

- an additional axis motor or a wrist axis of the robot is used as the screw tightening mechanism.

- a mounting plate is attached to the flange 11 of the robot 10

- the additional axis motor is fixed to this mounting plate

- a socket for screw tightening is fixed to the drive axis of this additional axis motor.

- the robot control device 20 (speed change unit 125) changes the speed related to the progress of force control and the rotation speed of the additional axis motor in coordination based on the detection value of the force detector.

- a socket is fixed to the wrist axis of the robot 10.

- the robot control device 20 (speed change unit 125) changes the speed related to the progress of force control and the rotation speed of the wrist axis motor in coordination based on the detection value of the force detector.

- the above-described embodiment is an example of a configuration for adjusting the speed when tightening a screw by force control, but the configuration for adjusting the speed of force control in the above-described embodiment can be applied to various tasks using force control (polishing, deburring, precision fitting, copying, friction stir welding, etc.). For example, consider the polishing task and deburring task shown in Figures 9 and 10, respectively.

- a polishing tool (sander or buff) 66 is rotatably attached as an end effector to the flange 11A of the wrist of the robot 10A.

- a force sensor 70 is disposed between the flange 11A and the tool 66.

- the robot control device 20 performs the polishing operation in which the polishing tool 66 moves along a trajectory T on the surface of the target object W1 while rotating it in accordance with the polishing operation program.

- the robot 10A performs force control so that the detection force in the pressing direction (the direction of arrow A in FIG. 9) becomes the target force.

- the configuration example shown in FIG. 9 is a configuration example in which the polishing tool 66 is rotated by a wrist axis motor arranged on the wrist of the robot 10A.

- the robot control device 20 (speed change unit 125) changes the speed related to the progress of force control and the rotation speed of the wrist axis motor in coordination based on the detection value of the force detector.

- the polishing tool 66 can be rotated by an additional axis motor mounted on the robot 10A.

- the robot control device 20 (speed change unit 125) changes the speed related to the progress of force control and the rotation speed of the additional axis motor in coordination based on the detection value of the force detector.

- a grinder 67 is attached to a flange 11A on the wrist of the robot 10A in a state in which it can rotate by rotating the wrist axis.

- a force sensor 70 is disposed between the flange 11A and the grinder 67.

- the robot 10A operates in accordance with a deburring program to move the grinder 67 along a trajectory T2 on the target workpiece W2 to remove burrs on the ridgeline of the target workpiece W2.

- force control is executed to press the grinder 67 in the pressing direction indicated by the arrow A1 in the figure.

- force control is executed to press the grinder 67 in the pressing direction indicated by the arrow A2 in the figure.

- the configuration example shown in FIG. 10 is a configuration example in which the grinder 67 is rotated by a wrist axis motor arranged on the wrist of the robot 10A.

- the robot control device 20 (speed change unit 125) changes the speed related to the progress of force control and the rotation speed of the wrist axis motor in coordination based on the detection value of the force detector.

- the grinder 67 can be rotated by an additional axis motor mounted on the robot 10A.

- the robot control device 20 (speed change unit 125) changes the speed related to the progress of force control and the rotation speed of the additional axis motor in coordination based on the detection value of the force detector.

- FIG. 11 is a diagram for explaining a case where the speed adjustment shown in the above embodiment is applied to the grinding operation shown in FIG. 9 and the deburring operation shown in FIG. 10. Note that FIG. 11 illustrates a case where the grinder 67 is used as the end effector in the deburring operation, but the operation is similar in the case where the tool 66 is used as the end effector in the grinding operation. FIG. 11 illustrates the behavior by force control when the grinder 67 comes into contact with a relatively large protrusion M such as a burr and a large force is detected in the deburring operation to remove burrs on the workpiece W. In this way, when the grinder 67 comes into contact with the protrusion M on the previously taught path, the robot 10 can behave in such a way as to avoid this.

- a relatively large protrusion M such as a burr

- a large force is detected in the deburring operation to remove burrs on the workpiece W.

- FIG. 11 conceptually illustrates the behavior of the grinder 67 to avoid the protrusion M.

- the avoidance path R2 to R3 may actually be a path that avoids the protrusion M toward the front of the paper in FIG. 11.

- the speed change unit 125 can set the progress speed of the force control on paths R2, R3, and R4 when the robot performs an avoidance action to low-speed mode and set the rotation speed of the grinder 67 to low-speed mode in response to detection of a large force (force/moment exceeding a threshold value) due to contact with the protrusion M. Then, when the grinder 67 returns to the taught path R5, the speed change unit 125 can set the progress speed of the force control to high-speed mode and the rotation speed of the grinder 67 to high-speed mode.

- the operation described in FIG. 11 can also be applied to the polishing operation shown in FIG. 9.

- FIG. 12 is a flowchart showing the speed adjustment process of the force control according to the above-mentioned embodiment by the robot control device 20. Note that here, the speed adjustment process when the above-mentioned first and second operation examples are applied will be explained.

- step S1 the user instructs the parameters related to force control (step S1).

- the target force, progress speed, screw tightening depth, force control gain, and other various parameters are set.

- the user sets the end conditions for the force control operation via the setting screen in Figure 8 (step S2).

- the robot controller 20 starts the force control operation by the robot 10 and monitors various parameters including the force/moment, parameters of the termination conditions, etc. (step S3).

- the robot controller 20 judges whether the detected force value (force/moment) is larger than the threshold value (step S4). If it is judged that the detected value (force/moment) is larger than the threshold value (S4: YES), the robot controller 20 (speed change unit 125) sets the progress speed of the force control to the low-speed mode, sets the rotation speed of the screw tightening machine (nut runner) 60 to the low-speed mode, and sets the speed of the position/posture correction to the high-speed mode (step S5).

- step S4 if it is determined in step S4 that the detection value (force/moment) is equal to or less than the threshold value (S4: NO), the robot control device 20 (speed change unit 125) sets the force control progress speed to high speed mode, sets the rotation speed of the screw tightening machine (nut runner) 60 to high speed mode, and sets the position/posture correction speed to low speed mode (step S6).

- first operation example by applying two types of thresholds (a first threshold and a second threshold lower than the first threshold) to the detection value of the force/moment,

- first speed mode the fastest speed mode

- second speed mode the second fastest speed mode

- third speed mode the slowest speed mode

- the grinder (67) uses an additional axis motor or a wrist axis of the robot (10).

Landscapes

- Engineering & Computer Science (AREA)

- Human Computer Interaction (AREA)

- Robotics (AREA)

- Mechanical Engineering (AREA)

- Manipulator (AREA)

Abstract

エンドエフェクタを搭載し所定の作業を実行するロボットを制御する制御装置であって、ロボットに作用する力およびモーメントを検出可能な力検出器からの検出値に基づいて力制御を実行する力制御部と、力制御による動作が実行されているときに、力検出器の検出値に基づいて、力制御の進行に係わる速度およびエンドエフェクタの動作速度を連携させながら変更する速度変更部と、を備える制御装置である。

Description

本開示は、制御装置に関する。

多関節ロボットの先端部にエンドエフェクタを搭載し、多関節ロボットを力制御により動作させて所定の作業を行うように構成されたロボットシステムが知られている。例えば、特許文献1および特許文献2は、ロボットに搭載したねじ締め機を用い力制御によるねじ締め作業を実行可能なロボットシステムを記載している。

エンドエフェクタを搭載したロボットに力制御による作業を実行させる場合、力制御の諸パラメータは、ユーザが事前に調整した固定のパラメータが用いられるのが一般的である。しかしながら、力制御による作業には、力制御の進行に係わる速度を、事前に調整した固定のパラメータで実行する場合よりも高速に実行できる部分が存在する場合がある。力制御の動作を的確に実行しつつ作業のサイクルタイムを短縮可能な技術が望まれている。

本開示の一態様は、エンドエフェクタを搭載し所定の作業を実行するロボットを制御する制御装置であって、前記ロボットに作用する力およびモーメントを検出可能な力検出器からの検出値に基づいて力制御を実行する力制御部と、前記力制御による動作が実行されているときに、前記力検出器の検出値に基づいて、前記力制御の進行に係わる速度および前記エンドエフェクタの動作速度を連携させながら変更する速度変更部と、を備える制御装置である。

添付図面に示される本発明の典型的な実施形態の詳細な説明から、本発明のこれらの目的、特徴および利点ならびに他の目的、特徴および利点がさらに明確になるであろう。

次に、本開示の実施形態について図面を参照して説明する。参照する図面において、同様の構成部分または機能部分には同様の参照符号が付けられている。理解を容易にするために、これらの図面は縮尺を適宜変更している。また、図面に示される形態は本発明を実施するための一つの例であり、本発明は図示された形態に限定されるものではない。

図1は1実施形態に係るロボットシステム100の機器構成を示す図である。図1に示すように、ロボットシステム100は、ロボット10と、ロボット10を制御するロボット制御装置20と、ロボット制御装置20に接続された教示操作盤30とを備える。ロボット10の手首部のフランジ11には、取付板51を介してエンドエフェクタとしてのねじ締め機60が取り付けられている。手首部のフランジ11と取付板51との間には、外力を検出する力センサ(力検出器)70が取り付けられている。上記構成において、ロボットシステム100は、ロボット10によりねじ締め機60を所望の位置・姿勢に設定し、力センサ70により検出された検出値に基づいてロボット10に力制御によるねじ締め作業を実行させることができる。以下で詳細に説明するように、ロボット制御装置20は、力検出器の検出値に基づいて、力制御の進行に係わる速度とエンドエフェクタの動作速度とを連携させながら変更することで、力制御による作業のサイクルタイムを短縮することができる。

ロボット10は、例示として、6軸の垂直多関節ロボットであるものとする。なお、ロボット10として、水平多関節ロボット、パラレルリンク型ロボット、双腕ロボット等、作業対象に応じて様々なタイプのロボットが用いられても良い。図1では、ロボット10にエンドエフェクタとしてねじ締め機60が搭載されている構成例を示すが、ロボット10には、作業用途に応じて様々なタイプのエンドエフェクタを取り付けることができる。

ロボット制御装置20は、動作プログラム或いは教示操作盤30からの指令に従ってロボット10の動作を制御する。ロボット制御装置20は、プロセッサ21(図2参照)、メモリ(ROM、RAM、不揮発性メモリ等)、記憶装置、操作部、入出力インタフェース、ネットワークインタフェース等を有する一般的なコンピュータとしてのハードウェア構成を有していても良い。

教示操作盤30は、ロボット10の教示や各種設定を行うための操作端末として用いられる。教示操作盤30として、タブレット端末等により構成された教示装置を用いても良い。教示操作盤30は、プロセッサ、メモリ(ROM、RAM、不揮発性メモリ等)、記憶装置、操作部、表示部31(図2参照)、入出力インタフェース、ネットワークインタフェース等を有する一般的なコンピュータとしてのハードウェア構成を有していても良い。

ねじ締め機60は、一例として、アングルタイプのねじ締め機(ナットランナー)である。ねじ締め機60は、制御部161及びモータ162(図2参照)を内部に含む本体部61と、本体部61の先端部に連結されたヘッド部62とを備える。ヘッド部62は、工具としてのソケット65を保持する。ソケット65には、ねじ81が保持される。ねじ締め機60は、ロボット制御装置20に接続され、ロボット制御装置20からの指令により、ねじ81を対象物のねじ穴に締付け固定する。

ねじ締め機60は、取付板51の一方の側に取り付けられ、また、取付板51の他方の側はロボット10のフランジ11に取り付けられている。この構成おいて、ロボット10によりねじ締め機60を所望の位置・姿勢に設定して対象物に対するねじ締め作業を実行することができる。

力センサ70は、例えば、互いに直交するX,Y,Z各軸方向に作用する力、及び各軸周りのモーメントを検出する6軸力センサである。なお、本実施形態では、ロボット10に作用する外力を力センサ70により検出する構成としているが、力センサに代えてロボットの各軸に設けたトルクセンサの検出値により外力を検出する構成としても良い。

図2は、ロボットシステム100の機能ブロック図である。図2に示すように、ロボット制御装置20は、動作制御部121と、力制御部122と、パラメータ調整部123と、力データ処理部124と、速度変更部125と、設定部126と、終了条件判定部127とを備える。これらの機能ブロックは、ロボット制御装置20のプロセッサ21がソフトウェアを実行することで実現される機能要素であっても良い。

ロボット制御装置20は、記憶部22を備える。記憶部22は、例えば、不揮発性メモリ或いはハードディスク装置等からなる記憶装置である。記憶部22には、ロボット10を制御する動作プログラム、力制御パラメータや動作パラメータを含む各種設定情報等が格納される。

動作制御部121は、動作プログラムにしたがって、或いは教示操作盤30からの指令に従ってロボット10の動作を制御する。ロボット制御装置20は、動作制御部121が生成する各軸に対する指令に従って各軸のモータ111に対するサーボ制御を実行するサーボ制御部(不図示)を備えている。

力データ処理部124は、力センサ70の検出値に基づいて、ロボット10の所定の部位(ねじ締め機60等)に作用する外力(力及びモーメント)を算出する機能を提供する。力センサ70の位置および姿勢は、ロボット10の手首部先端の座標系の位置および姿勢と、手首部先端に対する力センサ70の相対位置情報により算出することができる。力データ処理部124は、力センサ70の位置、姿勢、及び検出値に基づいて、ロボット10に予め設定された任意の座標系における力やモーメントの大きさ、及び、力やモーメントの方向を算出することができる。

力制御部122は、力データ処理部124が算出した力情報、及び所定の力制御パラメータに基づいて力制御を実行する機能を司る。動作制御部121は、力制御部122による指令の下で、ロボット10に力制御による動作を実行させる機能を有する。

パラメータ調整部123は、例えば、ロボット10に力制御による動作(ねじ締め作業、精密篏合作業等における位置・姿勢の修正動作)を繰り返し実行させることで力制御パラメータ(押付力、力制御ゲイン(押付方向、位置誤差・姿勢誤差方向)等)を調整する機能を提供する。ユーザは、事前にパラメータ調整部123の機能を用いて取得した力制御パラメータを、動作プログラムの力制御パラメータとして適用することができる。

速度変更部125は、力制御による動作が実行されているときに、力検出器の検出値に基づいて、力制御の進行に係わる速度およびエンドエフェクタの動作速度を連携させながら変更する機能を提供する。

設定部126は、動作プログラムに関する機能設定を行うため機能を提供する。設定部126による機能には、ロボットの各種の機能に対応するアイコンを用いたプログラミングにおいて、各アイコンに対する詳細設定を行うためのユーザインタフェースを提供する機能が含まれる。

終了条件判定部127は、所定の終了判定条件に基づいて力制御による作業が終了しているか否かを判定する機能を有する。

ねじ締め機60は、ソケット65を回転させるためのモータ162と、モータ162を駆動制御する制御部161とを備える。制御部161は、動作制御部121からの指令(動作パラメータの指定等を含む)に従ってモータ162の駆動制御を行う。制御部161は、例えば、CPU、メモリ(ROM、RAM、不揮発性メモリ等)等が組み込まれたマイクロコンピュータチップにより構成されていても良い。

以下、ロボット制御装置20による制御の下で実行される力制御を用いたねじ締め作業について説明する。

本実施形態によるねじ締め動作の理解のため、ここで、一般的な力制御によるねじ締め動作について説明する。力制御を用いたねじ締め動作では、ロボット10(ソケット65)は、はじめに、教示されたねじ締め開始位置に位置付けられ、位置誤差・姿勢誤差を修正しながらねじ81をねじ穴に挿入させてねじ81をねじ穴に締め付け固定する。以上のような力制御を用いたねじ締め動作では、一般に、押付力、ねじ締め機の回転速度、力制御ゲイン、力制御の進行速度等のパラメータは固定の値が用いられる。しかしながら、力制御を用いた作業には、例えば、力制御の進行速度をその固定の速度よりも高速に実行できる部分が存在する場合がある。他方、サイクルタイムを短縮するために、作業を分割してプログラムを構成し、それぞれの分割部分ごとに進行速度等のパラメータ設定を行う形で動作プログラムを作成するには多くの手間を要することとなる。このような状況に鑑み、本実施形態に係るロボット制御装置20は、力制御による作業が実行されているときに、力検出器の検出値に基づいて、力制御の進行に係わる速度とエンドエフェクタの動作速度とを連携させながら自動的に変更する機能を提供する。

以下では、例示として、ロボット制御装置20が力制御によるねじ締め作業において、力制御の進行に係わる速度とエンドエフェクタの動作速度とを連携させながら変更する2つの動作例について説明する。なお、以下で説明する2つの動作例では、ロボット制御装置20は、力制御を用いたねじ締め作業を、力検出器の検出値の大きさの推移の観点で、図3に示すような3つのフェーズに分けて速度調整を行う制御を実現する。

第1フェーズは、図3中左側に示すように、ねじ締め開始位置に位置付けられたロボット10(ソケット65)の位置誤差および姿勢誤差(位置・姿勢誤差)を、力制御を使って修正するフェーズである。ここで、位置誤差とは、図3中の第1フェーズにおいて距離dとして示すように、ねじ穴91の中心線C1に対するねじ81の先端の中心の位置ずれとして定義することができる。姿勢誤差とは、図3中の第1フェーズにおいて角度θとして示すようにねじ穴91の中心線C1に対するねじ81(ソケット65)の中心軸線C2の傾きとして定義することができる。第1フェーズでは、力制御により位置誤差d、姿勢誤差θを修正する動作が行われる。

第2フェーズは、図3中中央に示すように、位置誤差d1・姿勢誤差θ1が収束に近い状態となり力制御を使ってねじ締め軸方向にねじ81を進行させてねじ締めを行い始めるフェーズである。第3フェーズは、図3中右側に示すように力制御を使ってねじ81を軸方向に進行させ、ねじ81をねじ穴91に締め付け固定するフェーズである。

(第1の動作例)

第1の動作例では、ロボット制御装置20は、力検出器の検出値に基づいて、第1から第3フェーズそれぞれで力制御の進行速度およびねじ締め機60の回転速度を連携させつつ変更する。ここで、力制御による進行速度とは、例えば、目標力(ここでは、ねじ81の押付け方向(ねじ締め軸方向))へロボット10(ソケット65)を移動させる目標速度である。図3に示すように、第1フェーズは、ロボット10(ソケット65)が開始位置へ位置付けられた初期状態に対応する。したがって、ここでは、位置・姿勢誤差が比較的大きく、力検出器による検出値(力・モーメント)は大きくなる。速度変更部125は、力検出器による検出値が大きい状態であることが検出されると(例えば、検出値が所定の閾値を超えることが検出されると)、力制御による進行速度を低速度モード(第1速度モード)に設定し、ねじ締め機60の回転速度を低速度モード(第1動作速度モード)に設定する。力検出器の検出値が大きい状態であるか否かを検出するための閾値は、例えば、実験値、或いは理論値であってもよい。

第1の動作例では、ロボット制御装置20は、力検出器の検出値に基づいて、第1から第3フェーズそれぞれで力制御の進行速度およびねじ締め機60の回転速度を連携させつつ変更する。ここで、力制御による進行速度とは、例えば、目標力(ここでは、ねじ81の押付け方向(ねじ締め軸方向))へロボット10(ソケット65)を移動させる目標速度である。図3に示すように、第1フェーズは、ロボット10(ソケット65)が開始位置へ位置付けられた初期状態に対応する。したがって、ここでは、位置・姿勢誤差が比較的大きく、力検出器による検出値(力・モーメント)は大きくなる。速度変更部125は、力検出器による検出値が大きい状態であることが検出されると(例えば、検出値が所定の閾値を超えることが検出されると)、力制御による進行速度を低速度モード(第1速度モード)に設定し、ねじ締め機60の回転速度を低速度モード(第1動作速度モード)に設定する。力検出器の検出値が大きい状態であるか否かを検出するための閾値は、例えば、実験値、或いは理論値であってもよい。

ここで力制御の進行速度について、低速度モードとは、基準となる進行速度以下の速度である場合を指す。基準となる進行速度(以下、基準進行速度とも称する)は、例えば、

・設定画面を介してユーザにより設定されている固定の進行速度、或いは、

・ねじ81の本体部の長さ、ねじ山のピッチ、ねじ締め時間、ねじの回転速度等の諸パラメータに基づいて導かれる標準値、である。

・設定画面を介してユーザにより設定されている固定の進行速度、或いは、

・ねじ81の本体部の長さ、ねじ山のピッチ、ねじ締め時間、ねじの回転速度等の諸パラメータに基づいて導かれる標準値、である。

ねじ締め機60の動作速度について低速度モードとは、基準となる回転速度以下となる回転速度である場合を指す。基準となる回転速度(以下、基準回転速度とも称する)は、例えば、

・設定画面を介して予めユーザにより設定されている回転速度、或いは、

・ねじ81の本体部の長さ、ねじ山のピッチ、ねじ締め時間等の諸パラメータから導かれる標準値、である。

・設定画面を介して予めユーザにより設定されている回転速度、或いは、

・ねじ81の本体部の長さ、ねじ山のピッチ、ねじ締め時間等の諸パラメータから導かれる標準値、である。

このように、ロボット制御装置20は、ロボット10の位置・姿勢誤差の修正が行われるときの力制御の進行速度を低速度モードとすることで位置・姿勢の修正が適切に行われ、ねじ81がねじ穴91に確実に挿入されるようにする。また、このとき、ロボット制御装置20は、ねじ締め機60の回転速度も連携して低速度モードに設定することで、ねじ81を保護すると共に位置・姿勢の修正が的確に行われるようにする。

第2フェーズでは、第1フェーズでの位置・姿勢誤差の修正により位置・姿勢誤差は収束に近い状態となっているため力検出器による検出値は小さくなる。具体的には、位置・姿勢の修正に係わる並進方向の力(図中XY方向の力)およびモーメント(WPR)の検出値は小さくなる。したがって、速度変更部125は、力検出器の検出値(並進力、モーメント)が小さくなると(例えば、検出値が所定の閾値以下となることが検出されると)、力制御の進行速度を高速度モード(第2速度モード)とし、ねじ締め機60の回転速度を高速度モード(第2動作速度モード)に設定する。ここで進行速度について、高速度モードとは、例えば、上記基準進行速度よりも高速の進行速度である。ねじ締め機60の動作速度について高速度モードとは、例えば、上記基準回転速度よりも高速の回転速度である。

第2フェーズでは、位置・姿勢誤差は収束に近い状態であり、また、ねじ81はねじ穴91に締め付けられ始めた段階にある。したがって、第2フェーズは、力制御の進行速度およびねじ締め機60の回転速度を高めることが可能な状態である。よって、第2フェーズにおいて力制御の進行速度およびねじ締め機60の回転速度を共に速めることで、ねじ締め全体のサイクルタイムを短縮することが可能となる。

第3フェーズでは、ねじ81がねじ穴91中で回転しながら締め付けられる状態であるため、力検出器の検出値は大きな値となる。したがって、速度変更部125は、力検出器の検出値(力・モーメント)が大きくなると(例えば、検出値が所定の閾値を超えることが検出されると)、力制御の進行速度を低速度モードに設定し、ねじ締め機60の回転速度を低速度モードに設定する。

このように、第3フェーズでは、ロボット制御装置20は、ねじ81のねじ穴への締め付けが適正に行われるように、力制御の進行速度を比較的低い速度とし、ねじ締め機60の回転速度を比較的低い速度とする。これにより、ねじ81をねじ穴に締め付ける過程で姿勢誤差が大きくなることを回避し安定したねじ締めを実行することができる。

以上のような第1の動作例による速度制御により、力制御を用いた作業において本来的に進行速度を高めることができる部分の進行速度を高めることが可能となり、それにより作業全体にかかるサイクルタイムを短縮することが可能となる。

第1の動作例は、力検出器の検出値に応じて、力制御の進行速度を第1速度とし、ねじ締め機60の回転速度を第1回転速度とする第1速度モードと、力制御の進行速度を第1速度よりも低速の第2速度とし、ねじ締め機60の回転速度を第1回転速度よりも低速の第2回転速度とする第2速度モードとを切り替え可能とする動作例であると言うことができる。このような構成は、力制御を用いた作業において本来的に進行速度を高めることができる部分の進行速度を高め、それにより作業全体にかかるサイクルタイムを短縮することを可能とする。

図4は、ねじ締め作業の実行中に力検出器により検出された検出値の実測値の例を示すグラフである。図5のグラフは、力センサ70によるXYZ3つの方向についての力の検出値のグラフG1、G2、G3を示す。ここで、XYZは、図3に示したような、ねじ締めの軸方向(押付方向)をZ方向とし、それに直交する2方向をX,Y方向とする座標系を基準とする測定値である。なお、ここでは、XとY方向の力を並進力と定義する。なお、図4には、理解の便宜のため、検出値の時間推移と第1から第3フェーズとのおおよその対応を示している。図4では、力の値の絶対値がマイナス方向に大きくなる場合についても、力が大きくなる場合と定義する。

速度変更部125は、位置・姿勢誤差が比較的大きくなっている第1フェーズを、力検出器の検出値に基づく以下のような判断基準(a1)、(a2)の少なくとも一つにより判断してもよい。

(判断基準a1):並進方向の力の検出値が大きくなっている。

図4の例では、グラフG1(X方向の検出力)がマイナス方向に比較的大きく変化している(矢印Bの箇所を参照)。速度変更部125は、グラフG1(X方向の検出力)がマイナス方向に比較的大きく変化したタイミングで第1フェーズにあると判断してもよい。

(判断基準a2):ねじ締め開始直後に押付方向(Z方向)の力の検出値が大きくなっている。

ねじ締め開始時に位置誤差があり、ねじ81がねじ穴91に対して位置誤差を持つ状態では、押付方向の力の検出値も比較的大きくなると考えられる(図4におけるねじ締め開始時のグラフG3を参照)。よって、速度変更部125は、ねじ締め開始直後にZ方向の力の検出値(グラフG3)が大きくなっている場合に、第1フェーズにあると判定してもよい。

(判断基準a1):並進方向の力の検出値が大きくなっている。

図4の例では、グラフG1(X方向の検出力)がマイナス方向に比較的大きく変化している(矢印Bの箇所を参照)。速度変更部125は、グラフG1(X方向の検出力)がマイナス方向に比較的大きく変化したタイミングで第1フェーズにあると判断してもよい。

(判断基準a2):ねじ締め開始直後に押付方向(Z方向)の力の検出値が大きくなっている。

ねじ締め開始時に位置誤差があり、ねじ81がねじ穴91に対して位置誤差を持つ状態では、押付方向の力の検出値も比較的大きくなると考えられる(図4におけるねじ締め開始時のグラフG3を参照)。よって、速度変更部125は、ねじ締め開始直後にZ方向の力の検出値(グラフG3)が大きくなっている場合に、第1フェーズにあると判定してもよい。

第1フェーズにあると判定すると、速度変更部125は、上述したように力制御の進行速度を低速度モードに設定し、ねじ締め機60の回転速度を低速度モードに設定する。

第2フェーズに入ると、位置・姿勢誤差が小さくなることに伴い、X方向およびY方向の力(並進力)或いはモーメントの検出値は小さくなる。ここでは、速度変更部125は、並進力が小さくなったことを検出して、第2フェーズにあると判定することができる。第2フェーズにあると判定すると、速度変更部125は、上述したように力制御の進行速度を高速度モードに設定し、ねじ締め機60の回転速度を高速度モードに設定する。

第3フェーズに入ると、ねじ81はねじ穴91内で締め付けられながら進行する状態となるためX方向またはY方向に大きな力を受けやすい。よって、図4に示すように、X方向またはY方向の力の検出値が大きくなる。したがって、速度変更部125は、X方向またはY方向の力が大きくなったことを検出することで、第3フェーズにあること判定することができる。第3フェーズにあると判定すると、速度変更部125は、上述したように、力制御の進行速度を低速度モードに設定し、ねじ締め機60の回転速度を低速度モードに設定する。

以上のように、速度変更部125は、力検出器の検出値に基づいて、力制御によるねじ締めの段階に応じた的確な速度調整を行うことができ、それにより、ねじ締め作業全体のサイクルタイムを短縮することができる。

(第2の動作例)

次に、ロボット制御装置20が力制御を用いた作業を実行する場合の第2の動作例について説明する。第2の動作例は、第1動作例における速度調整の動作に加えて、位置誤差・姿勢誤差の修正の速度についても速度調整を行う動作例である。以下では、位置・姿勢誤差の修正の速度をどのように調整するかについて説明する。

次に、ロボット制御装置20が力制御を用いた作業を実行する場合の第2の動作例について説明する。第2の動作例は、第1動作例における速度調整の動作に加えて、位置誤差・姿勢誤差の修正の速度についても速度調整を行う動作例である。以下では、位置・姿勢誤差の修正の速度をどのように調整するかについて説明する。

図5と図6を参照して第2の動作例を説明する。図5は、第2の動作例を適用することなく、ロボット10がねじ締め動作において位置・姿勢誤差の修正を行っている場合の力の検出値の実測値の例を示すグラフである。なお、図5において、横軸は時間を表し、縦軸はモーメントを表す。図5に示すグラフは、ロボット10が、力検出器による生の検出値を適用して、つまり標準的なパラメータで位置・姿勢誤差を修正している場合に対応する。図5には、X軸周りのモーメントMx、Y軸周りのモーメントMy、Z軸周りのモーメントMzを図示している。XYZ軸は、図4に示した座標系に対応する。図5に示すように、位置・姿勢誤差の修正の速度が標準的な状況では、力検出器の検出値(ここではモーメント)は、なだらかに変動していくような推移を示す。

図6は、検出値が図5のように観測される状況において、第2の動作例が実行されているときの、位置・姿勢誤差の修正に適用される力の検出値の推移を示すグラフである。なお、図6において、横軸は時間を表し、縦軸はモーメントに対応する検出値をトルクとして記している。図6におけるトルクT4、T5、T6は、それぞれモーメントMx、My、Mzに対応する。本実施形態に係る速度変更部125は、力検出器の検出値が所定の閾値を超えて大きくなった場合に、位置誤差または姿勢誤差が大きくなっている状態であるとみなし、位置誤差または姿勢誤差が素早く修正されるように、位置・姿勢修正の速度を高速度モード(第1修正速度モード)に設定する。

ここで、位置・姿勢誤差の修正の高速度モードについて説明する。力制御による位置誤差、姿勢誤差の修正では、位置誤差、姿勢誤差が大きくなるほど、力検出器による検出値(力・モーメント)は大きくなる。そして、力制御では、一般に、これらの検出値の基準値からの偏差に力制御ゲインを乗算して得られた指令値によりロボットを動作させる。なお、偏差の計算における基準値は通常はゼロである。したがって、一般に、力制御の検出値が大きくなるほど位置姿勢の修正の応答速度は高くなる。本実施形態に係る速度変更部125は、一定の時間範囲で力・モーメントの検出値を監視し、検出値の最大値が所定の閾値を超えて大きくなった場合、その一定の時間範囲の間の検出値として、当該最大値(又は、最大値以上の値、最大値に相当する値などの最大値に基づく値であってもよい)を適用し、それにより力制御による位置・姿勢の修正が高速で行われるようにする。位置・姿勢の修正に関するこのような動作モードを、位置・姿勢誤差の修正の高速度モードと称することとする。

位置・姿勢の修正速度について低速度モード(第2修正速度モード)とは、位置・姿勢の修正が上記高速度モードよりも低くなる速度モードを指し、例えば、力検出器の生の検出値をそのまま適用して力制御による位置・姿勢の修正を行う場合(図5に示すような動作)が該当する。

図5および図6を参照して、第2の動作例による位置・姿勢誤差の修正の具体的な動作を説明する。速度変更部125は、次のような手順で本動作行う。

(手順1)はじめに、速度変更部125は、本動作例の制御を実行する一定の時間範囲を設定する。

(手順2)速度変更部125は、一定の時間範囲で力・モーメントの検出値について、所定の閾値を超える最大値を検出する(例えば、所定の閾値を超えるピーク値をとらえる)。

(手順3)速度変更部125は、検出した最大値を、位置・姿勢誤差の修正における検出値として適用する(位置・姿勢誤差の修正における検出値をこの最大値に固定する)ことで、位置・姿勢の修正速度を高速度モードに設定する。

(手順4)検出値が閾値以下である場合には、位置・姿勢の修正速度を低速度モードとする(力検出器による生の検出値を、位置・姿勢の誤差の修正における検出値としてそのまま適用する)。

(手順1)はじめに、速度変更部125は、本動作例の制御を実行する一定の時間範囲を設定する。

(手順2)速度変更部125は、一定の時間範囲で力・モーメントの検出値について、所定の閾値を超える最大値を検出する(例えば、所定の閾値を超えるピーク値をとらえる)。

(手順3)速度変更部125は、検出した最大値を、位置・姿勢誤差の修正における検出値として適用する(位置・姿勢誤差の修正における検出値をこの最大値に固定する)ことで、位置・姿勢の修正速度を高速度モードに設定する。

(手順4)検出値が閾値以下である場合には、位置・姿勢の修正速度を低速度モードとする(力検出器による生の検出値を、位置・姿勢の誤差の修正における検出値としてそのまま適用する)。

手順1において、速度変更部125が、2秒から7秒の範囲を一定の時間範囲として設定し、閾値を15Nと設定しているものとする。そして、手順2において、観測値が図5のようになっており、モーメントMyの最大値(15.01Nm)が閾値(15Nm)を超えたことが検出されたものとする。この場合、速度変更部125は、一定の時間範囲(2秒から7秒)については、モーメントMyの検出値として最大値(15.01Nm)を設定する(図6参照)。これにより、力制御部122は、時間範囲2秒から7秒について、モーメントMyの検出値が15.01Nmであるとみなし(つまり、大きな姿勢誤差が続いているとみなし)、モーメントMyに関する姿勢誤差を高速に修正することとなる(手順3)。

速度変更部125は、一定の時間範囲内において検出される力・モーメントが閾値を超えない力・モーメントについては、位置・姿勢のずれがあまりないことから、位置・姿勢の修正の速度を低速度モードとする(手順4)。図5のグラフの例では、モーメントMx、モーメントMzについては検出値が閾値(15Nm)以下であるため、速度変更部125は、モーメントMxに対応するX軸周りの姿勢の修正、および、モーメントMzに対応するZ軸周りの姿勢の修正については低速度モードで位置・姿勢を修正する。

以上のような位置・姿勢についての速度の制御により、ずれが大きい位置や姿勢の方向を的確に検出して修正の速度を向上させることができる。このような第2の動作例も、ねじ締め作業全体のサイクルタイムを短縮することを可能とする。

速度変更部125は、一定の時間範囲を、2秒から7秒、3秒から8秒、4秒から9秒等と順次ずらしながら上述の手順1から手順4による処理を行うことで、ねじ締め作業全体について、位置・姿勢の速度を変更する制御を実現することができる。

図7は、ねじ締め実行中の力検出器の検出値の実測値の例と、その場合の速度変更部125による位置・姿勢誤差の速度の調整の状態を示す図である。なお、ここでの実測値は、図4に示したものと同じである。比較的大きな位置・姿勢誤差が生じている第1フェーズでは、位置・姿勢誤差の修正の作動に伴い、並進方向の検出値(グラフG1)或いはモーメントが比較的大きくなる。第1フェーズにおいて、速度変更部125は、並進力或いはモーメントの検出値の最大値が所定の閾値を超えることを検出し、位置・姿勢の誤差が大きい状態とみなして、位置・姿勢誤差の修正の速度を高速度モードに設定する。

位置・姿勢誤差が収束する第2フェーズに入ると、並進力或いはモーメントの検出値は小さくなる。並進力或いはモーメントの検出値が閾値以下となることに応じて、速度変更部125は、位置・姿勢誤差の修正の速度を低速度モードに設定する。そして、第3フェーズに入ると、ねじ81はねじ穴91に締め付けられている状態となり、並進力或いはモーメントは閾値を超える大きな値となる。それに応じ、速度変更部125は、位置・姿勢誤差の修正の速度を高速度モードに設定する。

このように、速度変更部125は、位置・姿勢の誤差の状態を的確に把握して、位置・姿勢の修正の速度を適切に設定することができる。このような動作は、ねじ締め全体における処理時間を短縮可能な部分の処理時間を自動的に短縮することを可能とし、それによりねじ締め全体のサイクルタイムを短縮することを可能とする。

なお、上述の第2の動作例では、一定の時間範囲における力またはモーメントの検出値の最大値であって所定の閾値を超えるものが検出された場合に、その最大値(またはそれ以上の値)を位置・姿勢誤差の修正における検出値として設定することを位置・姿勢誤差の修正の高速度モードと定義した。この定義は一例であり、例えば、位置・姿勢誤差の修正の高速度モードは、一定の時間範囲で力・モーメントの検出値が基準値を超えた場合に、その基準値(またはそれ以上の値)を位置・姿勢誤差の修正における検出値として設定する動作であってもよい。

位置・姿勢誤差の修正における低速度モードとは、上述の高速度モードよりも位置・姿勢誤差の修正の速度が低速になるような速度モードであればよい。

なお、以上では、第2の動作例の位置・姿勢誤差の速度の調整が第1の動作例における力制御の進行速度の調整に加えて実行されるものとして説明したが、第2の動作例の位置・姿勢誤差の速度の調整が第1の動作例における力制御の進行速度の調整に代えて実行されるような動作例もあり得る。すなわち、次のような動作例(第3の動作例)もあり得る。

(第3の動作例)

・第1フェーズでは、位置・姿勢誤差の修正を高速度モードとし、エンドエフェクタの動作速度を低速度モードとする。

・第2フェーズでは、位置・姿勢誤差の修正を低速度モードとし、エンドエフェクタの動作速度を高速度モードとする。

・第3フェーズでは、位置・姿勢誤差の修正を高速度モードとし、エンドエフェクタの動作速度を低速度モードとする。

(第3の動作例)

・第1フェーズでは、位置・姿勢誤差の修正を高速度モードとし、エンドエフェクタの動作速度を低速度モードとする。

・第2フェーズでは、位置・姿勢誤差の修正を低速度モードとし、エンドエフェクタの動作速度を高速度モードとする。

・第3フェーズでは、位置・姿勢誤差の修正を高速度モードとし、エンドエフェクタの動作速度を低速度モードとする。

次に、ねじ締め作業を高速化するための、設定部126によるねじ締め作業終了条件の設定機能について説明する。ここでは、ロボット制御装置20は、ロボットの機能命令を表すアイコンによるプログラミングを受付可能に構成され、設定部126は、各アイコンの詳細設定を行う機能を提供できるように構成されているものとする。図8は、設定部126の機能により提供される、ねじ締め機能に対応する機能アイコン301の設定画面300を示している。設定部126は、設定画面300を教示操作盤30の表示部31に表示し、教示操作盤30の操作部を介したユーザ操作による設定画面300への入力を受け付ける。

図8に示すように、設定画面300は、力制御によるねじ締めに関する設定項目として目標力、力制御の進行速度、ねじ締め深さ、力終了判定閾値、および速度終了判定閾値を含んでいる。更に、設定画面300は、力制御によるねじ締めの終了条件を設定するための設定ボタン311から314を含んでいる。

(1)設定ボタン311は、ねじ締めの押付力が目標力に到達したことを、ねじ締めの終了条件とすることを設定するためのボタンである。

(2)設定ボタン312は、ねじ締め深さが、指定された最小値から最大値の範囲に入った場合を、ねじ締め終了条件とすることを設定するためのボタンである。

(3)設定ボタン313は、力(押付力)を終了条件とする場合に、押付力がここで指定した閾値(目標力の90%)を超えたことを終了条件とすることを設定するためのボタンである。設定ボタン311および設定ボタン313の双方がオンに設定されている場合、目標力がここで設定した判定閾値を超えた場合にねじ締めを終了する。

(4)設定ボタン314は、ロボット10(ソケット65)の速度がここで設定した判定閾値未満となったことを終了条件とすることを設定するためのボタンである。

なお、ここで示した終了条件(1)から(4)は例示であり、終了条件はこれらに限定されるものではない。例えば、モーメントを終了条件としてもよい。この場合、図8の設定画面に、終了条件としてのモーメントの判定の閾値(終了時モーメント閾値)を設定するための設定項目および設定ボタンを更に設けてもよい。

(1)設定ボタン311は、ねじ締めの押付力が目標力に到達したことを、ねじ締めの終了条件とすることを設定するためのボタンである。

(2)設定ボタン312は、ねじ締め深さが、指定された最小値から最大値の範囲に入った場合を、ねじ締め終了条件とすることを設定するためのボタンである。

(3)設定ボタン313は、力(押付力)を終了条件とする場合に、押付力がここで指定した閾値(目標力の90%)を超えたことを終了条件とすることを設定するためのボタンである。設定ボタン311および設定ボタン313の双方がオンに設定されている場合、目標力がここで設定した判定閾値を超えた場合にねじ締めを終了する。

(4)設定ボタン314は、ロボット10(ソケット65)の速度がここで設定した判定閾値未満となったことを終了条件とすることを設定するためのボタンである。

なお、ここで示した終了条件(1)から(4)は例示であり、終了条件はこれらに限定されるものではない。例えば、モーメントを終了条件としてもよい。この場合、図8の設定画面に、終了条件としてのモーメントの判定の閾値(終了時モーメント閾値)を設定するための設定項目および設定ボタンを更に設けてもよい。

終了条件判定部127は、例えば、オンに設定されている終了条件の全てが満たされたときに、ねじ締めが終了したと判定する。

設定画面300では、終了条件の各々について終了条件として機能させるか否かを設定可能となっている。したがって、ねじ締めの高速化を意図するユーザは、必要最小限の終了条件をオンにすることで、不要な制御が行われることを回避することができる。例えば、ねじの長さに個体差があるような状況では、ねじ締め深さの監視が重要となる。したがって、このような状況では、設定ボタン312のみをオンするようにしてもよい。

上述の実施形態は、ロボット10に搭載されるねじ締め機構(エンドエフェクタ)としてナットランナが用いられる場合に構成例であったが、ねじ締め機構として、付加軸モータを用いる構成や、ロボットの手首軸を用いる構成例もあり得る。付加軸モータを用いる構成の場合、ロボット10のフランジ11に取付板を取り付け、この取付板に付加軸モータを固定し、この付加軸モータの駆動軸にねじ締め用のソケットを固定する。この構成の場合には、ロボット制御装置20(速度変更部125)は、力検出器の検出値に基づいて、力制御の進行に係わる速度および付加軸モータの回転速度を連携させながら変更する。ロボットの手首軸(手首部の駆動軸)を用いる構成の場合、ロボット10の手首軸にソケットを固定する構成とする。この構成の場合には、ロボット制御装置20(速度変更部125)は、力検出器の検出値に基づいて、力制御の進行に係わる速度および手首軸モータの回転速度を連携させながら変更する。

上述の実施形態は、力制御によるねじ締めを行う場合の速度調整に関する構成例であったが、上述した実施形態における力制御の速度調整に関する構成は、力制御による様々な作業(研磨、バリ取り、精密篏合、倣い、摩擦攪拌接合等)に適用することができる。例えば、図9および図10にそれぞれ示す研磨作業、バリ取り作業を考慮する。

図9に示すように研磨作業では、ロボット10Aの手首部のフランジ11Aにエンドエフェクタとして研磨用の工具(サンダまたはバフ)66が回転可能に取り付けられる。例えば、力センサ70が、フランジ11Aと工具66との間に配置される。ロボット制御装置20は、研磨用の動作プログラムに従って、研磨用の工具66を回転させながら対象物W1の表面上に軌跡Tを描くように移動する研磨作業を実行する。ロボット10Aは、押付方向(図9において矢印A方向)の検出力が目標力となるように力制御を行う。

図9に示した構成例は、研磨用の工具66をロボット10Aの手首部に配置された手首軸モータにより回転駆動する場合の構成例である。この構成の場合には、ロボット制御装置20(速度変更部125)は、力検出器の検出値に基づいて、力制御の進行に係わる速度および手首軸モータの回転速度を連携させながら変更する。或いは、このような構成例に代えて、ロボット10Aに搭載した付加軸モータにより研磨用の工具66を回転駆動する構成もあり得る。この構成の場合には、ロボット制御装置20(速度変更部125)は、力検出器の検出値に基づいて、力制御の進行に係わる速度および付加軸モータの回転速度を連携させながら変更する。なお、研磨作業の場合には、力制御の進行に係わる速度は、目標軌道(軌跡T)に沿った方向のロボットの移動速度と定義してもよい。なお、研磨作業の場合にも、様々な終了条件を設定して適用することができる。例えば、目標軌道(軌跡T)の長さの移動を完了したこと、目標範囲(作業対象範囲)内の移動を完了したこと、検出力が所定値を超えた/所定値未満となったこと等を終了条件として適用することができる。

図10に示すように、バリ取り作業では、ロボット10Aの手首部のフランジ11Aにグラインダ67が手首軸の回転により回転可能な状態で取り付けられている。フランジ11Aとグラインダ67との間に力センサ70が配置されている。ロボット10Aはバリ取り用プログラムに従って、グラインダ67を対象ワークW2上の軌跡T2に沿って移動させ、対象ワークW2の稜線にあるバリを除去するように動作する。対象ワークW2の図中左上側の稜線を処理する過程では、図中矢印A1で示す押付方向についてグラインダ67を押し付ける力制御が実行される。また、対象ワークW2の図中手前側の稜線を処理する過程では、図中矢印A2で示す押付方向にグラインダ67を押し付ける力制御が実行される。

図10に示した構成例は、グラインダ67をロボット10Aの手首部に配置された手首軸モータにより回転駆動する場合の構成例である。この構成の場合には、ロボット制御装置20(速度変更部125)は、力検出器の検出値に基づいて、力制御の進行に係わる速度および手首軸モータの回転速度を連携させながら変更する。或いは、このような構成例に代えて、ロボット10Aに搭載した付加軸モータによりグラインダ67を回転駆動する構成もあり得る。この構成の場合には、ロボット制御装置20(速度変更部125)は、力検出器の検出値に基づいて、力制御の進行に係わる速度および付加軸モータの回転速度を連携させながら変更する。なお、バリ取り作業の場合には、力制御の進行に係わる速度は、目標軌道(軌跡T2)に沿った方向のロボットの移動速度と定義してもよい。なお、バリ取り作業の場合にも、様々な終了条件を設定して適用することができる。例えば、目標軌道(軌跡T2)の長さの移動を完了したこと、目標範囲(作業対象範囲)内の移動を完了したこと、検出力が所定値を超えた/所定値未満となったこと等を終了条件として適用することができる。

図11は、図9に示した研磨作業や図10に示したバリ取り作業に、上述の実施形態で示した速度調整が適用される場合について説明するための図である。なお、図11では、エンドエフェクタとしてグラインダ67が用いられるバリ取り作業である場合を図示しているが、エンドエフェクタとして工具66が用いられる研磨作業の場合にも同様な動作となる。図11は、ワークW上のバリ取りを行うバリ取り作業において、グラインダ67が比較的大きなバリ等の突起物Mに接触して大きな力が検出された場合の力制御による挙動を示している。このように、グラインダ67が予め教示された経路上で突起物Mに接触した場合、ロボット10はこれを回避する挙動を行うことができる。ここでは、グラインダ67が予め教示された経路R1を進行中に突起物Mに接触し、経路R2、R3及びR4の回避経路をたどり、予め教示された経路R4に復帰する状況を示している。なお、図11は、グラインダ67が突起物Mを回避する挙動を概念的に示したものであり、例えば、力制御によるグラインダ67の押付方向が図11の紙面奥方向であるとき、回避の経路R2からR3は、実際には図11の紙面手前方向に回避するような経路であってもよい。

ロボットがこのような挙動を行うとき、本実施形態に係る速度変更部125は、突起物Mとの接触により大きな力(閾値をこえる力・モーメント)が検出されたことに伴い、ロボットが回避動作を行う際の経路R2、R3及びR4での力制御の進行速度を低速度モードに設定し、グラインダ67の回転速度を低速度モードに設定することができる。そして、速度変更部125は、グラインダ67が教示された経路R5に復帰したときに、力制御の進行速度を高速度モードとし、グラインダ67の回転速度を高速度モードに設定することができる。

このような構成により、突起物Mに接触した場合に力制御の進行速度を低速にし、グラインダの回転速度も低下させることで、グラインダ67が比較的大きな突起物M等に接触した場合にロボットが不要な挙動をとることを回避し、動作を安定化することができる。これにより、作業全体としてのサイクルタイムを削減することが可能となる。

図11で説明したような動作は、図9で示したような研磨作業においても同様に適用することができる。

図12は、ロボット制御装置20による上述した実施形態による力制御の速度調整処理をフローチャートとして示したものである。なお、ここでは、上述の第1の動作例と第2の動作例が適用された場合の速度調整処理を説明する。

はじめに、ユーザにより、力制御に関するパラメータを教示する(ステップS1)。ここでは、例えば、目標力、進行速度、ねじ締め深さ、力制御ゲインその他の各種パラメータの設定が行われる。次に、ユーザは、図8の設定画面を介して力制御動作の終了条件の設定を行う(ステプS2)。

そして、ロボット制御装置20(速度変更部125)は、ロボット10による力制御の作業を開始させ、力・モーメント、終了条件のパラメータ等を含む各種パラメータの監視を行う(ステップS3)。次に、ロボット制御装置20(速度変更部125)は、力の検出値(力・モーメント)が閾値を超えて大きくなっているか否かを判定する(ステップS4)。検出値(力・モーメント)が閾値を超えていると判定される場合(S4:YES)、ロボット制御装置20(速度変更部125)は、力制御の進行速度を低速度モードに設定し、ねじ締め機(ナットランナー)60の回転速度を低速度モードに設定し、位置・姿勢の修正の速度を高速度モードに設定する(ステップS5)。

他方、ステップS4において、検出値(力・モーメント)が閾値以下であると判定される場合(S4:NO)、ロボット制御装置20(速度変更部125)は、力制御の進行速度を高速度モードに設定し、ねじ締め機(ナットランナー)60の回転速度を高速度モードに設定し、位置・姿勢の修正の速度を低速度モードに設定する(ステップS6)。

そして、ロボット制御装置20は、力制御による作業を進行させる(ステップS7)。次に、ロボット制御装置20(終了条件判定部127)は、ユーザにより設定された終了条件が満たされたか否かを判定する(スッテプS8)。終了条件が未だ満たされていない場合には(S8:NO)、ステップS3からの処理が繰り返される。終了条件が満たされている場合(S8:YES)、作業を終了する。

以上説明した各実施形態によれば、力・モーメントの検出値に応じて力制御による作業の進行に係わる速度を調整することが可能となり、力制御の動作における速度を高速に実行できる部分の速度を高速化することが可能となる。また、力制御の進行に係わる速度とエンドエフェクタの動作速度とを連携して調整することができるため、力制御による作業を安定して的確に実行することも可能である。

なお、上述した実施形態では、力制御の進行に係わる速度と、エンドエフェクタの動作速度とを高速度モードと、低速度モードの2段階で切り替える構成について説明したが、力検出器の検出値に応じて力制御の進行に係わる速度と、エンドエフェクタの動作速度とを3段階以上の多段階に切り替えるようにすることも可能である。例えば、上述の「第1の動作例」に関しては、力・モーメントの検出値に2種類の閾値(第1閾値、第1閾値より低い第2閾値)を適用することで、

・力・モーメントの検出値が第1閾値を超える場合に第1速度モード(最も高速な速度モード)とし、

・力・モーメントの検出値が第1閾値以下で且つ第2閾値を超える場合に第2速度モード(2番目に高速な速度モード)とし、

・力・モーメントの検出値が第2閾値以下である場合に第3速度モード(最も低速な速度モード)としてもよい。

・力・モーメントの検出値が第1閾値を超える場合に第1速度モード(最も高速な速度モード)とし、

・力・モーメントの検出値が第1閾値以下で且つ第2閾値を超える場合に第2速度モード(2番目に高速な速度モード)とし、

・力・モーメントの検出値が第2閾値以下である場合に第3速度モード(最も低速な速度モード)としてもよい。

上述の「第2の動作例」に関しても同様に3段階の速度調整を行うことが理解できる。なお、「第2の動作例」においては、位置・姿勢誤差の修正において適用する(力制御部122に入力する)検出値の大きさを調整することで、位置・姿勢誤差の修正の速度を調整することができる。

以上説明した実施形態において図2を参照して説明した機能ブロック図の機能配分はレジであり、機能ブロックの機能配分については様々な変形例を構成することができる。例えば、図2においてロボット制御装置20に配置された機能ブロックの少なくとも一部(例えば、設定部126)を教示操作盤30に配置するような構成例もあり得る。

教示操作盤30は、ロボット制御装置20の操作端末として機能することから、教示操作盤30の機能も含めてロボット制御装置の20の機能と定義することもできる。

上述の実施形態で説明した構成は、ツールを搭載して力制御による作業を実行し得る様々なタイプの機械の制御装置に適用することができる。

図2に示した機能ブロックは、ロボット制御装置の1又は複数のプロセッサが、記憶装置に格納された各種ソフトウェアを実行することで実現されても良く、或いは、ASIC(Application Specific Integrated Circuit)等のハードウェアを主体とした構成により実現されても良い。

上述した実施形態における、力制御の進行速度、位置・姿勢誤差の修正の速度、およびエンドエフェクタの動作速度の調整に係わる各種処理を実行するためのプログラムは、コンピュータに読み取り可能な各種記録媒体(例えば、ROM、EEPROM、フラッシュメモリ等の半導体メモリ、磁気記録媒体、CD-ROM、DVD-ROM等の光ディスク)に記録することができる。

以上説明したように各実施形態によれば、力制御の動作を的確に実行しつつ力制御による作業全体のサイクルタイムを短縮化することが可能となる。

本開示について詳述したが、本開示は上述した個々の実施形態に限定されるものではない。これらの実施形態は、本開示の要旨を逸脱しない範囲で、または、特許請求の範囲に記載された内容とその均等物から導き出される本開示の趣旨を逸脱しない範囲で、種々の追加、置き換え、変更、部分的削除等が可能である。また、これらの実施形態は、組み合わせて実施することもできる。例えば、上述した実施形態において、各動作の順序や各処理の順序は、一例として示したものであり、これらに限定されるものではない。また、上述した実施形態の説明に数値又は数式が用いられている場合も同様である。

上記実施形態および変形例に関し更に以下の付記を記載する。

(付記1)

エンドエフェクタを搭載し所定の作業を実行するロボット(10)を制御する制御装置(20)であって、前記ロボット(10)に作用する力およびモーメントを検出可能な力検出器(70)からの検出値に基づいて力制御を実行する力制御部(122)と、前記力制御による動作が実行されているときに、前記力検出器(70)の検出値に基づいて、前記力制御の進行に係わる速度および前記エンドエフェクタの動作速度を連携させながら変更する速度変更部(125)と、を備える制御装置(20)。

(付記2)

前記力制御の進行に係わる速度は、前記力制御の目標力の方向における進行速度、または、目標軌道に沿った方向の進行速度を含む、付記1に記載の制御装置(20)。

(付記3)

前記速度変更部(125)は、

前記検出値が所定の閾値を超えたときに、前記力制御の進行速度を第1速度モードとすると共に、前記エンドエフェクタの動作速度を第1動作速度モードとし、

前記検出値が前記所定の閾値以下となったときに、前記力制御の進行速度を前記第1速度モードよりも高速の第2速度モードとすると共に、前記エンドエフェクタの動作速度を前記第1動作速度モードよりも高速の第2動作速度モードとする、付記2に記載の制御装置(20)。

(付記4)

前記力制御の進行に係わる速度は、前記力制御における位置誤差または姿勢誤差の修正の速度を含む、付記1から3のいずれか一項に記載の制御装置(20)。

(付記5)

前記速度変更部(125)は、

前記検出値が所定の閾値を超えたときに、前記位置誤差又は姿勢誤差の修正の速度を第1修正速度モードとし、

前記検出値が所定の閾値以下となったときに、前記位置誤差又は姿勢誤差の修正の速度を前記第1修正速度モードよりも低速の第2修正速度モードとする、付記4に記載の制御装置(20)。

(付記6)

前記速度変更部(125)は、一定の時間範囲内で検出される前記検出値の最大値または当該最大値に基づく値を、位置又は姿勢の誤差を修正するために力またはモーメントの検出値と基準値との偏差に力制御ゲインを乗じて前記ロボットに対する指令値を算出する場合の計算に適用することで、前記第1修正速度モードを設定する、付記5に記載の制御装置(20)。

(付記7)

前記力制御による動作を終了するための所定の複数の終了条件のうち、指定された1以上の終了条件に基づいて前記力制御による動作を終了する終了条件判定部(127)を更に備える、付記1から6のいずれか一項に記載の制御装置(20)。

(付記8)

前記複数の終了条件は、

(1)押付力が目標力に達したこと、

(2)ねじ締め深さが指定された範囲に到達したこと、

(3)押付力が目標力に対して設定された判定閾値を超えたこと、

(4)ロボットの動作速度が、指定された判定閾値未満に低下したこと、

のうちの二つ以上を含む、

付記7に記載の制御装置(20)。

(付記9)

前記所定の作業はねじ締め作業であり、前記エンドエフェクタはねじ締め機構であり、前記エンドエフェクタの動作速度は前記ねじ締め機構の回転速度である、付記1から8のいずれか一項に記載の制御装置(20)。

(付記10)

前記ねじ締め機構は、ナットランナ、付加軸モータ、又は前記ロボットの手首軸のいずれかを用いる、付記9に記載の制御装置(20)。

(付記11)

前記所定の作業は研磨作業であり、前記エンドエフェクタは研磨用の工具(66)であり、前記エンドエフェクタの動作速度は前記研磨用の工具(66)の回転速度である、付記1から7のいずれか一項に記載の制御装置(20)。

(付記12)

前記研磨用の工具(66)は、付加軸モータ、又は前記ロボット(10)の手首軸を用いる、付記11に記載の制御装置(20)。

(付記13)

前記所定の作業はバリ取り作業であり、前記エンドエフェクタはグラインダ(67)であり、前記エンドエフェクタの動作速度は前記グラインダ(67)の回転速度である、付記1から7のいずれか一項に記載の制御装置(20)。

(付記14)

前記グラインダ(67)は、付加軸モータ、又は前記ロボット(10)の手首軸を用いる、付記13に記載の制御装置(20)。

(付記1)

エンドエフェクタを搭載し所定の作業を実行するロボット(10)を制御する制御装置(20)であって、前記ロボット(10)に作用する力およびモーメントを検出可能な力検出器(70)からの検出値に基づいて力制御を実行する力制御部(122)と、前記力制御による動作が実行されているときに、前記力検出器(70)の検出値に基づいて、前記力制御の進行に係わる速度および前記エンドエフェクタの動作速度を連携させながら変更する速度変更部(125)と、を備える制御装置(20)。

(付記2)

前記力制御の進行に係わる速度は、前記力制御の目標力の方向における進行速度、または、目標軌道に沿った方向の進行速度を含む、付記1に記載の制御装置(20)。

(付記3)

前記速度変更部(125)は、

前記検出値が所定の閾値を超えたときに、前記力制御の進行速度を第1速度モードとすると共に、前記エンドエフェクタの動作速度を第1動作速度モードとし、

前記検出値が前記所定の閾値以下となったときに、前記力制御の進行速度を前記第1速度モードよりも高速の第2速度モードとすると共に、前記エンドエフェクタの動作速度を前記第1動作速度モードよりも高速の第2動作速度モードとする、付記2に記載の制御装置(20)。

(付記4)

前記力制御の進行に係わる速度は、前記力制御における位置誤差または姿勢誤差の修正の速度を含む、付記1から3のいずれか一項に記載の制御装置(20)。

(付記5)

前記速度変更部(125)は、

前記検出値が所定の閾値を超えたときに、前記位置誤差又は姿勢誤差の修正の速度を第1修正速度モードとし、

前記検出値が所定の閾値以下となったときに、前記位置誤差又は姿勢誤差の修正の速度を前記第1修正速度モードよりも低速の第2修正速度モードとする、付記4に記載の制御装置(20)。

(付記6)

前記速度変更部(125)は、一定の時間範囲内で検出される前記検出値の最大値または当該最大値に基づく値を、位置又は姿勢の誤差を修正するために力またはモーメントの検出値と基準値との偏差に力制御ゲインを乗じて前記ロボットに対する指令値を算出する場合の計算に適用することで、前記第1修正速度モードを設定する、付記5に記載の制御装置(20)。

(付記7)

前記力制御による動作を終了するための所定の複数の終了条件のうち、指定された1以上の終了条件に基づいて前記力制御による動作を終了する終了条件判定部(127)を更に備える、付記1から6のいずれか一項に記載の制御装置(20)。

(付記8)

前記複数の終了条件は、

(1)押付力が目標力に達したこと、

(2)ねじ締め深さが指定された範囲に到達したこと、

(3)押付力が目標力に対して設定された判定閾値を超えたこと、

(4)ロボットの動作速度が、指定された判定閾値未満に低下したこと、

のうちの二つ以上を含む、

付記7に記載の制御装置(20)。

(付記9)

前記所定の作業はねじ締め作業であり、前記エンドエフェクタはねじ締め機構であり、前記エンドエフェクタの動作速度は前記ねじ締め機構の回転速度である、付記1から8のいずれか一項に記載の制御装置(20)。

(付記10)

前記ねじ締め機構は、ナットランナ、付加軸モータ、又は前記ロボットの手首軸のいずれかを用いる、付記9に記載の制御装置(20)。

(付記11)

前記所定の作業は研磨作業であり、前記エンドエフェクタは研磨用の工具(66)であり、前記エンドエフェクタの動作速度は前記研磨用の工具(66)の回転速度である、付記1から7のいずれか一項に記載の制御装置(20)。

(付記12)

前記研磨用の工具(66)は、付加軸モータ、又は前記ロボット(10)の手首軸を用いる、付記11に記載の制御装置(20)。

(付記13)

前記所定の作業はバリ取り作業であり、前記エンドエフェクタはグラインダ(67)であり、前記エンドエフェクタの動作速度は前記グラインダ(67)の回転速度である、付記1から7のいずれか一項に記載の制御装置(20)。

(付記14)

前記グラインダ(67)は、付加軸モータ、又は前記ロボット(10)の手首軸を用いる、付記13に記載の制御装置(20)。

10 ロボット

11 フランジ

20 ロボット制御装置

30 教示操作盤

51 取付板

60 ねじ締め機

65 ソケット

61 本体部

62 ヘッド部

70 力センサ

100 ロボットシステム

111 モータ

121 動作制御部

122 力制御部

123 パラメータ調整部

124 力データ処理部

125 速度変更部

126 設定部

127 終了条件判定部

161 制御部

162 モータ

11 フランジ

20 ロボット制御装置

30 教示操作盤

51 取付板

60 ねじ締め機

65 ソケット

61 本体部

62 ヘッド部

70 力センサ

100 ロボットシステム

111 モータ

121 動作制御部

122 力制御部

123 パラメータ調整部

124 力データ処理部

125 速度変更部

126 設定部

127 終了条件判定部

161 制御部

162 モータ

Claims (14)

- エンドエフェクタを搭載し所定の作業を実行するロボットを制御する制御装置であって、

前記ロボットに作用する力およびモーメントを検出可能な力検出器からの検出値に基づいて力制御を実行する力制御部と、

前記力制御による動作が実行されているときに、前記力検出器の検出値に基づいて、前記力制御の進行に係わる速度および前記エンドエフェクタの動作速度を連携させながら変更する速度変更部と、

を備える制御装置。 - 前記力制御の進行に係わる速度は、前記力制御の目標力の方向における進行速度、または、目標軌道に沿った方向の進行速度を含む、請求項1に記載の制御装置。

- 前記速度変更部は、

前記検出値が所定の閾値を超えたときに、前記力制御の進行速度を第1速度モードとすると共に、前記エンドエフェクタの動作速度を第1動作速度モードとし、

前記検出値が前記所定の閾値以下となったときに、前記力制御の進行速度を前記第1速度モードよりも高速の第2速度モードとすると共に、前記エンドエフェクタの動作速度を前記第1動作速度モードよりも高速の第2動作速度モードとする、請求項2に記載の制御装置。 - 前記力制御の進行に係わる速度は、前記力制御における位置誤差または姿勢誤差の修正の速度を含む、請求項1から3のいずれか一項に記載の制御装置。

- 前記速度変更部は、

前記検出値が所定の閾値を超えたときに、前記位置誤差又は姿勢誤差の修正の速度を第1修正速度モードとし、

前記検出値が所定の閾値以下となったときに、前記位置誤差又は姿勢誤差の修正の速度を前記第1修正速度モードよりも低速の第2修正速度モードとする、請求項4に記載の制御装置。 - 前記速度変更部は、一定の時間範囲内で検出される前記検出値の最大値または当該最大値に基づく値を、位置又は姿勢の誤差を修正するために力またはモーメントの検出値と基準値との偏差に力制御ゲインを乗じて前記ロボットに対する指令値を算出する場合の計算に適用することで、前記第1修正速度モードを設定する、請求項5に記載の制御装置。

- 前記力制御による動作を終了するための所定の複数の終了条件のうち、指定された1以上の終了条件に基づいて前記力制御による動作を終了する終了条件判定部を更に備える、請求項1から6のいずれか一項に記載の制御装置。

- 前記複数の終了条件は、

(1)押付力が目標力に達したこと、

(2)ねじ締め深さが指定された範囲に到達したこと、

(3)押付力が目標力に対して設定された判定閾値を超えたこと、

(4)ロボットの動作速度が、指定された判定閾値未満に低下したこと、

のうちの二つ以上を含む、

請求項7に記載の制御装置。 - 前記所定の作業はねじ締め作業であり、前記エンドエフェクタはねじ締め機構であり、前記エンドエフェクタの動作速度は前記ねじ締め機構の回転速度である、請求項1から8のいずれか一項に記載の制御装置。

- 前記ねじ締め機構は、ナットランナ、付加軸モータ、又は前記ロボットの手首軸のいずれかを用いる、請求項9に記載の制御装置。

- 前記所定の作業は研磨作業であり、前記エンドエフェクタは研磨用の工具であり、前記エンドエフェクタの動作速度は前記研磨用の工具の回転速度である、請求項1から7のいずれか一項に記載の制御装置。

- 前記研磨用の工具は、付加軸モータ、又は前記ロボットの手首軸を用いる、請求項11に記載の制御装置。

- 前記所定の作業はバリ取り作業であり、前記エンドエフェクタはグラインダであり、前記エンドエフェクタの動作速度は前記グラインダの回転速度である、請求項1から7のいずれか一項に記載の制御装置。

- 前記グラインダは、付加軸モータ、又は前記ロボットの手首軸を用いる、請求項13に記載の制御装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2023/030298 WO2025041295A1 (ja) | 2023-08-23 | 2023-08-23 | 制御装置 |

| TW113127469A TW202508788A (zh) | 2023-08-23 | 2024-07-23 | 控制裝置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2023/030298 WO2025041295A1 (ja) | 2023-08-23 | 2023-08-23 | 制御装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2025041295A1 true WO2025041295A1 (ja) | 2025-02-27 |

Family

ID=94731706

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2023/030298 Pending WO2025041295A1 (ja) | 2023-08-23 | 2023-08-23 | 制御装置 |

Country Status (2)

| Country | Link |

|---|---|

| TW (1) | TW202508788A (ja) |

| WO (1) | WO2025041295A1 (ja) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09155738A (ja) * | 1995-12-08 | 1997-06-17 | Meidensha Corp | ロボットの制御機構 |

| JP2011041992A (ja) * | 2009-08-19 | 2011-03-03 | Fanuc Ltd | 加工ロボットシステム |

| JP2017209754A (ja) * | 2016-05-26 | 2017-11-30 | ファナック株式会社 | 研削ロボットシステム |

| WO2022138380A1 (ja) * | 2020-12-22 | 2022-06-30 | ファナック株式会社 | ねじ締めシステム |

-

2023

- 2023-08-23 WO PCT/JP2023/030298 patent/WO2025041295A1/ja active Pending

-

2024

- 2024-07-23 TW TW113127469A patent/TW202508788A/zh unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09155738A (ja) * | 1995-12-08 | 1997-06-17 | Meidensha Corp | ロボットの制御機構 |

| JP2011041992A (ja) * | 2009-08-19 | 2011-03-03 | Fanuc Ltd | 加工ロボットシステム |

| JP2017209754A (ja) * | 2016-05-26 | 2017-11-30 | ファナック株式会社 | 研削ロボットシステム |

| WO2022138380A1 (ja) * | 2020-12-22 | 2022-06-30 | ファナック株式会社 | ねじ締めシステム |

Also Published As

| Publication number | Publication date |

|---|---|

| TW202508788A (zh) | 2025-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3681431B2 (ja) | 直交座標系上で柔らかさが調節可能なサーボ系 | |

| US10150200B2 (en) | Grinding robot system | |

| US9937594B2 (en) | Method of machining workpiece by cooperation of machine tool and robot | |

| JP4261470B2 (ja) | 制御装置 | |

| CN108290257A (zh) | 机器人系统以及控制方法 | |

| CN102365595A (zh) | 数控装置以及该数控装置的控制方法 | |

| JP7124439B2 (ja) | 制御装置及びロボットシステム | |

| JPH074765B2 (ja) | 曲面加工装置 | |

| JP6693939B2 (ja) | ロボットシステム | |

| JP5011507B2 (ja) | ロボット教示システム及びロボット教示方法 | |

| WO2025041295A1 (ja) | 制御装置 | |

| US20210237261A1 (en) | Teaching method and robot system | |

| JP2020189381A (ja) | 多関節ロボット装置 | |

| JP2001037289A (ja) | サーボモータおよび多関節ロボットの異常負荷検出制御方法 | |

| JP7658142B2 (ja) | ロボットの制御方法、ロボットシステムおよびロボット制御プログラム | |

| JP7643144B2 (ja) | ロボットの制御方法、ロボットシステムおよびロボット制御プログラム | |

| JP7525593B2 (ja) | 工作機械の制御装置、制御方法 | |

| JP2771458B2 (ja) | 産業用ロボットの撓み補正方法 | |

| WO2003068463A1 (fr) | Dispositif de commande de robot | |

| WO2018003089A1 (ja) | 数値制御装置 | |

| JP6539989B2 (ja) | ロボット制御装置 | |

| TWI633959B (zh) | Method for driving milling machine composite machine by special controller for milling machine | |

| US20240189986A1 (en) | Robot system and controller | |

| CN116460862B (zh) | 主从机器人系统 | |

| US12290942B2 (en) | Method for controlling robot, robot system, and storage medium |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 23949753 Country of ref document: EP Kind code of ref document: A1 |