WO2023149410A1 - ポリエステル共重合体の製造方法 - Google Patents

ポリエステル共重合体の製造方法 Download PDFInfo

- Publication number

- WO2023149410A1 WO2023149410A1 PCT/JP2023/002986 JP2023002986W WO2023149410A1 WO 2023149410 A1 WO2023149410 A1 WO 2023149410A1 JP 2023002986 W JP2023002986 W JP 2023002986W WO 2023149410 A1 WO2023149410 A1 WO 2023149410A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- producing

- polyester copolymer

- mass

- polyester

- reactor

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/78—Preparation processes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/91—Polymers modified by chemical after-treatment

Definitions

- the present invention relates to a method for producing a polyester copolymer.

- Polyester is a general term for polymer compounds obtained by condensation polymerization of polyhydric carboxylic acids and polyhydric alcohols, and is widely used for various purposes due to its excellent properties.

- Non-Patent Document 1 a copolymer of polybutylene succinate (PBS) and polylactic acid (PLA) was synthesized while changing the block length, and the performance as a compatibilizer for the PBS/PLA composite was evaluated. described as being evaluated.

- PBS polybutylene succinate

- PLA polylactic acid

- Japanese Patent No. 3444870 describes a method for depolymerizing polyethylene terephthalate.

- JP-A-2017-52892 and JP-A-2017-52890 describe a method for producing a recycled oligomer by decomposing an object to be treated containing a polyester resin to obtain a recycled oligomer.

- Japanese Patent No. 4174580 describes a method of chemically decomposing polyethylene terephthalate resin with glycol to produce a polyester macromonomer.

- Polyester copolymers are generally produced by esterifying a wide variety of monomers to produce copolymer oligomers, and then polymerizing these oligomers to increase the molecular weight. However, it takes a long time to produce polyester copolymers from monomers.

- An object of the present invention is to provide a method for producing a polyester copolymer that can produce a polyester copolymer in a shorter time than the method for producing it from monomers.

- a method for producing a polyester copolymer according to an embodiment of the present invention is a step of charging raw materials containing a first polyester resin and a second polyester resin, which is a polyester resin different from the first polyester resin, into a reactor. and a step of heating and stirring the raw material above the melting point of the polyester resin having the lowest melting point among the polyester resins contained in the raw material.

- a polyester copolymer can be produced in a short period of time compared to the production method from monomers.

- FIG. 1 is a flowchart of a method for producing a polyester copolymer according to a first embodiment of the invention.

- FIG. 2 is a flow diagram of a method for producing a polyester copolymer according to a second embodiment of the invention.

- FIG. 3 is a flow diagram of a method for producing a polyester copolymer according to a third embodiment of the invention.

- FIG. 4 is a flow diagram of a method for producing a polyester copolymer according to a fourth embodiment of the invention.

- FIG. 1 is a flowchart of a method for producing a polyester copolymer according to a first embodiment of the invention.

- This production method comprises a step of charging two or more polyester resin raw materials into a reactor (step S1), a step of charging an additive into the reactor (step S2), and a step of injecting water into the reactor (step S3), a step of heating and stirring the raw material (hereinafter referred to as a “decomposition step”) (step S4), and a step of discharging moisture in the reactor at a temperature of 100° C. or higher (step S5).

- the step of charging the additive into the reactor (step S2), the step of injecting water into the reactor (step S3), and the step of discharging water in the reactor at a temperature of 100° C. or higher (Ste S5) is an optional step and can be omitted depending on conditions.

- step S1 a step of charging two or more kinds of polyester resin raw materials into the reactor (step S1), a step of charging additives into the reactor (step S2), and a step of injecting water into the reactor (step S3).

- step S1 a step of charging two or more kinds of polyester resin raw materials into the reactor

- step S2 a step of charging additives into the reactor

- step S3 a step of injecting water into the reactor.

- steps S1, S2, and S3 are described in the order below, this does not mean the time series of the steps. Also, two or more of these steps may be performed simultaneously.

- the raw materials and additives may be mixed in advance and then introduced into the reactor.

- the reactor used in the method for producing a polyester copolymer according to the present embodiment may be one that can stir raw materials in a heated state. It is preferable that the reactor be capable of controlling the atmosphere in the reactor.

- the reaction apparatus preferably has a structure that allows the interior to be sealed except for the inlet and outlet of raw materials, the inlet and outlet (vent port) of gas, the inlet of water, and the like.

- the reactor is preferably made of metal, glass or ceramic, particularly preferably of metal.

- the reactor may be a batch reactor or a continuous reactor, as described later.

- Two or more kinds of raw materials which are polyester resins, are put into a reactor (step S1). That is, raw materials containing a first polyester resin and a second polyester resin, which is a polyester resin different from the first polyester resin, are charged into a reactor. It is preferable that the polyester resin used as the raw material is pretreated in the form of powder or pellets. Alternatively, a pulverizer may be provided at the raw material input port of the reactor so that pulverization is performed simultaneously with the input. The two or more polyester resins may be added one by one in order, or may be mixed in advance and added at once.

- the raw material polyester resin (the first polyester resin and the second polyester resin) is not particularly limited as long as it has an ester bond.

- the polyester resin as a raw material preferably has a weight average molecular weight of 10,000 or more, more preferably 50,000 or more.

- the polyester resin may be a polyester resin (hereinafter referred to as "aliphatic polyester") in which the ester bond and aromatic ring that constitute the main chain of the polyester do not have a resonance structure.

- Aliphatic polyesters include, but are not limited to, polylactic acid (PLA), polybutylene succinate (PBS), polybutylene succinate adipate (PBSA), polycaprolactone (PCL), polyhydroxybutyric acid (PHB), polyhydroxyalkano (PHA), polyglycolic acid (PGA), 3-hydroxybutyrate-co-3-hydroxyhexanoate polymer (PHBH), and the like.

- Plactic acid (PLA), polybutylene succinate (PBS), polybutylene succinate adipate (PBSA), or polycaprolactone (PCL) are preferred.

- the polyester resin may be a polyester resin (hereinafter referred to as "aromatic polyester") having a resonance structure between an ester bond and an aromatic ring that constitute the polyester main chain.

- Aromatic polyesters include, but are not limited to, polyethylene terephthalate (PET), polybutylene terephthalate (PBT), polyethylene naphthalate (PEN), polybutylene adipate naphthalate (PBAT), and the like.

- At least one of the two or more polyester resins is preferably an aliphatic polyester.

- the proportion of the aliphatic polyester is more preferably 50% by mass or more, more preferably 70% by mass or more.

- another one of the two or more polyester resins may be an aromatic polyester.

- the additive is put into the reactor (step S2).

- the additive is an additive that promotes decomposition of the polyester resin that is the raw material.

- the step of adding additives is an optional step, and depending on the conditions, it is possible to produce a polyester copolymer without adding additives.

- the additives are preferably alkali metal salts, alkaline earth metal salts, oxides of alkali metals, oxides of alkaline earth metals, Zn, Sn, Fe, Al, Ti, Zn oxides, Sn oxides, Fe from the group consisting of oxides, Al oxides, Ti oxides, organometallic salts of Zn, organometallic Sn salts, organometallic Fe salts, organometallic Al salts, organometallic Ti salts, and compounds containing hydroxyl groups One or two or more selected.

- Examples of compounds containing hydroxyl groups include methanol, trimethylolpropane, glycerin, erythritol, pentaerythritol, glucose, polyhydric alcohols having two or more hydroxyl groups, acrylic polyols, polyester polyols, polyether polyols, epoxy polyols, polyolefin polyols, fluorine-containing Polyol, polyvinyl alcohol (PVA) and the like.

- Additives are classified into those containing either alkali metals or alkaline earth metals and those containing neither alkali metals nor alkaline earth metals.

- the additives containing either alkali metals or alkaline earth metals sodium bicarbonate (sodium bicarbonate), sodium carbonate, potassium carbonate, and magnesium oxide are preferred.

- the additives free of both alkali metals and alkaline earth metals Zn, Sn, zinc octoate and tin octoate are preferred.

- step S4 when the polyester copolymer obtained in the decomposition step (step S4) is polymerized to have a high molecular weight, if an additive containing either an alkali metal or an alkaline earth metal is used, It becomes difficult to increase the molecular weight by polymerization. Specifically, when an alkali metal such as Na carbonate is used, a step of removing Na ions from the polyester by using an acid stronger than that of the monomer is required. Therefore, when increasing the molecular weight, it is preferable to use an additive containing neither an alkali metal nor an alkaline earth metal.

- the amount of the additive is preferably 0.2 to 100 parts by mass with respect to 100 parts by mass of the raw material.

- the mass of raw materials is the sum of the masses of two or more polyester resins introduced as raw materials.

- the mass of the raw material and the mass of the additive are masses including the mass of water adsorbed thereto.

- the value of (mass of additive (including mass of adsorbed moisture))/(mass of raw material (including mass of adsorbed moisture)) ⁇ 100 is referred to as “additive concentration”.

- the lower limit of the additive concentration is more preferably 0.50 parts by mass, still more preferably 1.0 parts by mass, and even more preferably 2.0 parts by mass.

- the upper limit of the additive concentration is more preferably 50 parts by mass, still more preferably 20 parts by mass, and even more preferably 15 parts by mass.

- Step S3 Water is injected into the reactor (step S3).

- the step of injecting water is an optional step, and depending on the conditions, it is possible to produce a polyester copolymer without adding water.

- decomposition of the polyester resin proceeds due to a trace amount of moisture adsorbed on the raw material and the additive. Therefore, when using the additive, the polyester copolymer can be produced without intentionally adding water to the reactor. In this case, the energy required for heating the moisture can be reduced.

- a preferred range for the amount of water in the reactor is described below.

- step S3 When an additive is used and the polyester resin is decomposed by the moisture adsorbed to the raw material and the additive, the water content of at least one of the raw material and the additive is changed instead of the step of injecting water into the reactor (step S3). may be performed. This makes it possible to adjust the amount of water in the reactor in the later-described decomposition step (step S4).

- Specific methods for adjusting the moisture content include drying the raw materials and additives with a dryer, keeping them in a constant temperature and humidity bath for a predetermined period of time, and moistening them with a sprayer. Also, the moisture content of the raw materials and additives may be adjusted by controlling the humidity at the inlet of the reactor. Devices for controlling the humidity at the inlet of the reactor include an air conditioner and a spray device.

- the raw materials are heated and stirred (step S4, decomposition step).

- the heating temperature is set to a temperature equal to or higher than the melting point of the polyester resin having the lowest melting point among the two or more polyester resins used as raw materials. The higher the heating temperature, the easier the reaction proceeds.

- the lower limit of the heating temperature is preferably 150° C., more preferably 200° C. (provided that the temperature is equal to or higher than the melting point of the polyester resin having the lowest melting point among the two or more polyester resins. ).

- the heating temperature may be equal to or higher than the melting point of the polyester resin having the highest melting point among the two or more polyester resins that are the raw materials. On the other hand, if the heating temperature is too high, bonds other than ester bonds may break.

- the upper limit of the heating temperature is preferably 300°C, more preferably 280°C, still more preferably 270°C.

- the shear rate in the decomposition process is preferably 50-1,000,000/sec. If there is no stirring, or if the shear rate is too low even with stirring, a uniform product may not be obtained. On the other hand, if the shear rate is too high, bonds other than ester bonds may be cut.

- the lower limit of the shear rate is more preferably 100/sec, still more preferably 1,000/sec, and even more preferably 10,000/sec.

- the upper limit of the shear rate is more preferably 500,000/sec, still more preferably 300,000/sec.

- the decomposition time is not particularly limited, and may be, for example, 1 second or more and 12 hours or less. Shorter decomposition times tend to yield block copolymers with longer blocks, while longer decomposition times tend to yield block copolymers or random copolymers with shorter blocks.

- the lower limit of the decomposition time is preferably 3 minutes, more preferably 60 minutes, still more preferably 90 minutes.

- the upper limit of the decomposition time is more preferably 8 hours, still more preferably 6 hours, still more preferably 3 hours.

- the "decomposition time" here is the sum of the heating time and the holding time.

- the decomposition process is preferably carried out by pressurizing the inside of the reactor.

- the pressure (gauge pressure) in the reactor in the decomposition step is preferably 0.15 to 20.0 MPa.

- the lower limit of the pressure in the reactor is more preferably 0.5 MPa, still more preferably 1.0 MPa, still more preferably 3.0 MPa.

- the upper limit of the pressure in the reactor is more preferably 15.0 MPa, still more preferably 10.0 MPa, still more preferably 5.0 MPa.

- the water content represented by the following formula is preferably 0.15% or more and 2.0% or less in the decomposition step.

- Moisture content mass of moisture in the reactor/(mass of raw material + mass of additive + mass of moisture added from the outside)

- the mass of water in the reactor includes the mass of water adsorbed on the raw materials and additives and the mass of water added from the outside, and the mass of raw materials and the mass of additives are adsorbed on each.

- the mass shall include the mass of water.

- the lower limit of the water content is preferably 0.20%, more preferably 0.30%.

- the water content is too high, the energy required for heating becomes large, and the merit of reducing the water content becomes small.

- the preferred water content in the decomposition process varies depending on the reactor and reaction conditions.

- ⁇ (mass of water in the reactor) x (volume of raw material in the reactor) / (internal volume of the reactor) ⁇ / (Mass of raw material) is preferably 1.5% or more.

- (mass of water in the reactor) / (mass of raw material) in the decomposition step is 1. It is preferably 5% or more.

- the mass of the raw material includes the mass of water adsorbed on the raw material.

- ⁇ (mass of water in the reactor) x (volume of raw material in the reactor)/(internal volume of the reactor) ⁇ is the amount of water in contact with the raw material out of the water in the reactor. It is a value that approximates the mass.

- (the volume of the raw material in the reactor)/(the internal volume of the reactor) is approximately 1.

- (mass of water in the reactor)/(mass of raw material) may be 1.5% or more.

- the water in the reactor is discharged at a temperature of 100°C or higher (step S5).

- steam is discharged from a gas discharge port (vent port) of the reactor.

- the temperature at which water is discharged is 100° C. or higher, preferably (heating temperature ⁇ 100° C.) or higher, more preferably (heating temperature ⁇ 50° C.) or higher, further preferably (heating temperature ⁇ 20° C.) or more.

- step S5 The step of discharging water in the reactor at a temperature of 100°C or higher (step S5) is an optional step, and a polyester copolymer can be obtained without performing this step.

- the yield of the polyester copolymer may decrease if the step of discharging the water in the reactor is not carried out.

- step S5 when the polyester copolymer obtained in the decomposition step (step S4) is polymerized to have a high molecular weight, water is removed from the decomposition product at some point before the polymerization. need to keep Therefore, from the viewpoint of efficiency, it is preferable to perform the step (step S5) of discharging the water in the reactor at a temperature of 100° C. or higher.

- a polyester copolymer is produced through the above steps. Specifically, block copolymers and random copolymers having respective structural units of two or more polyester resins introduced as raw materials can be obtained.

- the reactor used in the method for producing a polyester copolymer according to the present embodiment may be a batch reactor or a continuous reactor.

- step S4 After completion of the decomposition step (step S4), or after completion of the step of discharging water in the reactor at a temperature of 100° C. or higher (step S5), the decomposition product (polyester copolymer) in the reactor is recovered. do.

- a continuous reactor is a device that has an inlet and an outlet for raw materials and can continuously process raw materials.

- a continuous reactor is, for example, an extruder.

- the raw materials and the like charged from the raw material inlet are conveyed through a reactor having a predetermined temperature distribution while being subjected to a shearing force by a screw or the like.

- the reactor may be divided into a plurality of zones, and water may be discharged in the zone immediately before the outlet. .

- the method for producing a polyester copolymer according to the first embodiment of the present invention has been described above.

- the method for producing a polyester copolymer according to the present embodiment utilizes simultaneous decomposition and copolymerization of two or more polyester resins to produce a polyester copolymer.

- a polyester copolymer can be produced in a short period of time as compared with the production of a polyester copolymer from monomers.

- a copolymer can be produced by combining various kinds of polyesters.

- a copolymer can be produced by any combination of aliphatic polyesters and aromatic polyesters, which are generally considered to have different reactivities. More specifically, copolymers can be produced from combinations of aliphatics and aliphatics, aliphatics and aromatics, and aromatics and aromatics.

- a copolymer can be produced by any combination of petroleum-derived polyesters, plant-derived polyesters, and semi-petroleum-derived/semi-plant-derived polyesters.

- block copolymers and random copolymers can be separately produced by changing the decomposition time. Moreover, by changing the proportion and type of two or more polyester resins introduced as raw materials, the abundance ratio of each structural unit in the copolymer can be controlled. This makes it possible to produce polyester copolymers with a wide range of physical properties. Specifically, the glass transition temperature and degree of crystallinity can be controlled. The degree of crystallinity can be evaluated by the heat of fusion.

- FIG. 2 is a flow diagram of a method for producing a polyester copolymer according to a second embodiment of the invention.

- This manufacturing method differs from the polyester copolymer manufacturing method according to the first embodiment (FIG. 1) in the timing of the step of injecting water into the reactor (step S3).

- water is injected into the reactor before the decomposition step (step S4), whereas in this embodiment, water is injected into the reactor after the decomposition step (step S4) is started.

- the water content in the reactor may be measured, and the injection amount may be changed based on the measured water content. Furthermore, if the amount of water in the reactor is too large, some of the water may be discharged or dry gas may be introduced.

- a polyester copolymer can be produced in a short time compared to the production of a polyester copolymer from monomers.

- first embodiment and the second embodiment can also be implemented in combination. That is, water may be injected into the reactor before the decomposition step (step S4), and water may also be injected into the reactor after the decomposition step (step S4) is started.

- FIG. 3 is a flow diagram of a method for producing a polyester copolymer according to a third embodiment of the invention.

- This production method includes, in addition to the steps included in the method for producing a polyester copolymer according to the first embodiment (FIG. 1), a step of removing moisture from the decomposition products obtained in the decomposition step (step S4) (step S6), and a step of increasing the molecular weight of the decomposition product obtained in the decomposition step (step S4) (step S7, hereinafter referred to as "polymerization step").

- the decomposition product obtained in the decomposition step (step S4) is a polyester copolymer, which is further polymerized to obtain a high-molecular-weight polyester copolymer.

- step S6 The water content of the decomposition products obtained in the decomposition step (step S4) is removed (step S6). Specifically, for example, water is removed from the decomposition product by filtration or drying.

- the step of removing water from the decomposition products (step S6) can be omitted if the step of discharging water at high temperature (step S5) is performed. That is, in the present embodiment, at least one of the step of discharging water at a high temperature (step S5) and the step of removing water from decomposition products (step S6) may be performed. From the viewpoint of efficiency, it is preferable to perform the step of discharging water at a high temperature (step S5) and omit the step of removing water from the decomposition product (step S6).

- the high-molecular-weight process includes, for example, a process of decompressing the polymerization environment and a process of stirring the material to be treated at a predetermined temperature.

- the high molecular weight step (step S7) may include a step of adding a catalyst as necessary.

- Catalysts include, for example, Zn, Sn, Fe, Al, Ti, Zn oxides, Sn oxides, Fe oxides, Al oxides, Ti oxides, organometallic salts of Zn, organometallic salts of Sn, and organometallic Fe. It is one or more selected from the group consisting of salts, organic metal salts of Al, organic metal salts of Ti, and compounds containing hydroxyl groups. Among them, Sn, Ti, Zn, and organometallic salts thereof are preferred.

- step S4 additives such as Zn, Sn, Fe, Al, Ti, Zn oxide, Sn oxide, Fe oxide, Al oxide, Ti oxide, organometallic salts of Zn, Sn

- additives such as Zn, Sn, Fe, Al, Ti, Zn oxide, Sn oxide, Fe oxide, Al oxide, Ti oxide, organometallic salts of Zn, Sn

- high molecular weight It is also possible to omit the step of adding a catalyst in the conversion step (step S7).

- the polymerization temperature is, for example, 150-300°C.

- the degree of vacuum is, for example, 10.0 Pa or less, more preferably 5.0 Pa or less, and even more preferably 2.0 Pa or less.

- the high molecular weight step (step S7) may also include a step of adding a polymerization initiator to increase the molecular weight.

- Polymerization initiators are, for example, monohydric alcohols and monohydric carboxylic acids.

- the polymerization step (step S7) may be performed in the reactor used in the decomposition step (step S4), or may be performed in a reactor different from the reactor used in the decomposition step (step S4).

- the high molecular weight step (step S7) preferably uses the reactor used in the decomposition step (step S4). Further, it is preferable to continuously perform the high molecular weight step (step S7) without lowering the temperature of the reactor from the heating temperature in the decomposition step (step S4) to room temperature. Further, when the reactor is a continuous reactor, it is preferable to configure the device so that the step of charging the raw material (Step S1) to the step of increasing the molecular weight (Step S7) can be performed continuously.

- step S4 if an additive containing either an alkali metal or an alkaline earth metal is used, it becomes difficult to increase the molecular weight by saponification. Therefore, when the molecular weight is increased (step S7), if an additive is used in the decomposition step (step S4), it is preferable to use an additive that does not contain either an alkali metal or an alkaline earth metal. .

- FIG. 4 is a flow diagram of a method for producing a polyester copolymer according to a fourth embodiment of the invention.

- This production method includes, in addition to the steps included in the method for producing a polyester copolymer according to the second embodiment (FIG. 2), a step of removing moisture from the decomposition products obtained in the decomposition step (step S4) (step S6) and a step (step S7) of increasing the molecular weight of the decomposition products obtained in the decomposition step (step S4).

- the decomposition product obtained in the decomposition step (step S4) is a polyester copolymer, which is further polymerized to obtain a high-molecular-weight polyester copolymer.

- the polyester copolymer can be made to have a high molecular weight.

- the third embodiment and the fourth embodiment can be implemented in combination. That is, water may be injected into the reactor before the decomposition step (step S4), and water may also be injected into the reactor after the decomposition step (step S4) is started.

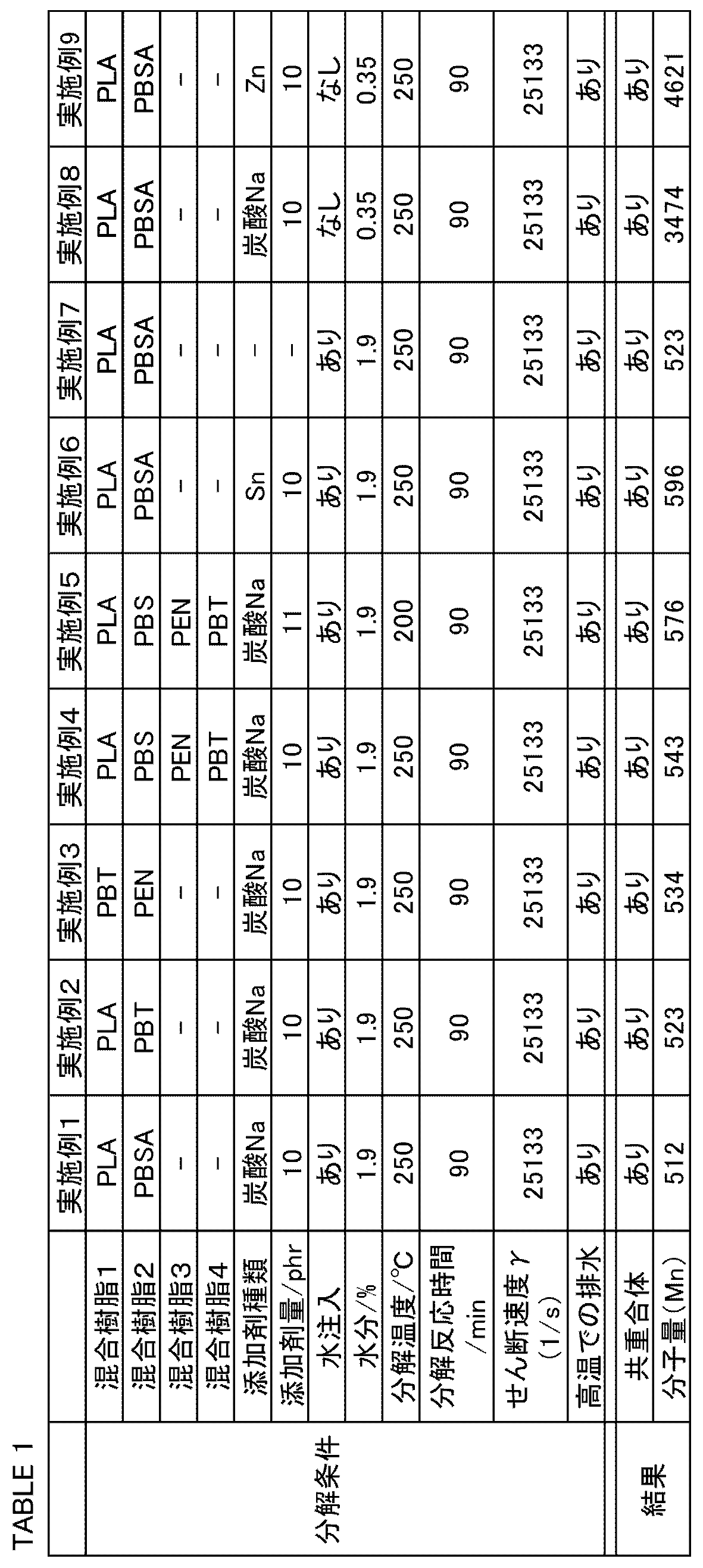

- polyester resin was decomposed under the conditions shown in Tables 1 to 3.

- the reactor was a batch-type reactor, and a reactor where the internal volume of the reactor > the volume of the raw material was used.

- the temperature was raised to the decomposition temperature in 60 minutes and held at the decomposition temperature for 30 minutes.

- Example 14 the temperature was raised to the decomposition temperature in 60 minutes, and water was immediately discharged thereafter.

- a small reaction vessel was immersed in a salt bath at 250° C., the temperature was raised to 250° C. in a short period of time, and the temperature was maintained for 90 minutes.

- Example 13 a small reaction vessel was immersed in a 250° C. salt bath to raise the temperature to 250° C. in a short time and hold for 3 minutes. Except for Examples 10 and 13, the vent port was opened at the decomposition temperature to discharge moisture.

- the raw resins of Example 1 are PLA (aliphatic polyester) and PBSA (aliphatic polyester), the raw resins of Example 2 are PLA (aliphatic polyester) and PBT (aromatic polyester), and the Raw material resins are PBT (aromatic polyester) and PEN (aromatic polyester). It was confirmed that a copolymer can be obtained in any of these combinations. Moreover, as shown in Examples 4 and 5, it was confirmed that a copolymer can be obtained from three or more kinds of polyester resins.

- Example 6 is an example using Sn as an additive.

- Example 7 is an example in which no additive was used.

- Example 8 is a case where sodium carbonate is used as an additive, and is an example in which water is not intentionally injected, but is decomposed only by the moisture adsorbed to the raw materials.

- Example 9 is a case where Zn is used as an additive, and is an example in which water is not intentionally injected, but is decomposed only by the moisture adsorbed to the raw material.

- Example 10 is an example in which the high-temperature drainage step was not performed.

- Example 11 is an example in which the shear rate is reduced.

- Example 12 is an example in which the shear rate is increased. It was confirmed that a copolymer could be obtained in any of these.

- Example 13 is an example in which the decomposition reaction time is shortened. In this example, a relatively high molecular weight block copolymer was obtained. On the other hand, in Example 14, a random copolymer with a relatively low molecular weight was obtained.

- Examples 15 to 20 are examples in which PLA and PCL are used as raw resins

- Example 21 is an example in which PLA and PBAT are used as raw resins. It was confirmed that copolymers could be obtained in these examples as well.

- Comparative Examples 1 to 3 no copolymer was obtained. Comparative Example 1 is considered to be because the shear rate was too high. Comparative Example 2 is considered to be because the decomposition temperature was too low. Comparative Example 3 is considered to be because no additive was used and the water content was too low.

- Example 9 decomposition and polymerization were performed continuously. That is, after the moisture is discharged at the decomposition temperature, the catalyst is charged, the pressure in the reactor is reduced, and the polymerization temperature is changed from the decomposition temperature (250°C) to room temperature without lowering the temperature (230°C) to perform polymerization. gone. In Examples 9 and 10, the temperature was lowered to room temperature after decomposition, and the decomposition products were recovered and polymerized. Also, in Example 10, the polymerization was carried out without drawing a vacuum.

- the product was analyzed by LCMS and NMR to confirm whether the structure of the copolymer was maintained even after polymerization. Also, the number average molecular weight was measured by GPC. The glass transition temperature was measured by differential scanning calorimetry (DSC) for the products that had been polymerized.

- Examples 1 and 4 a copolymer was formed, but the molecular weight did not increase significantly. This is believed to be due to the use of additives containing alkali metals. In contrast, in Examples 2 and 3, in which additives containing neither alkali metals nor alkaline earth metals were used, copolymers with high molecular weights were obtained.

- the raw resins of Example 5 are PLA (aliphatic polyester) and PBSA (aliphatic polyester), the raw resins of Example 6 are PBT (aromatic polyester) and PEN (aromatic polyester), and the The raw resins are PLA (aliphatic polyester) and PBT (aromatic polyester), and the raw resins of Example 11 are PLA (aliphatic polyester) and PCL (aliphatic polyester). It was confirmed that a high molecular weight copolymer can be obtained in any of these combinations. Moreover, as shown in Example 7, it was confirmed that a high-molecular-weight copolymer can be obtained from three or more kinds of polyester resins. Furthermore, it was confirmed that the glass transition temperature can be controlled in a wide range.

- the heat of fusion of the product of Example 9 was measured by DSC. Crystallinity can be evaluated using the heat of fusion as an index.

- the heat of fusion of PLA is 30.669 J/g and the heat of fusion of PBS is 38.025 J/g.

- the heat of fusion of the product obtained by polymerization was 1.155 J/g, confirming that the degree of crystallinity can be controlled by copolymerization.

- Example 10 a copolymer was formed, but the molecular weight did not increase much. This is probably because the condensation reaction did not take the lead during the equilibrium reaction because the moisture in the system could not be sufficiently removed because the system was not evacuated.

Abstract

モノマーから製造する方法と比較して短時間でポリエステル共重合体を製造することができる、ポリエステル共重合体の製造方法を提供する。ポリエステル共重合体の製造方法は、第1のポリエステル樹脂及び前記第1のポリエステル樹脂とは異なるポリエステル樹脂である第2のポリエステル樹脂を含む原料を反応装置に投入する工程と、前記原料を、前記原料に含まれるポリエステル樹脂のうち最も融点が低いポリエステル樹脂の融点以上に加熱して攪拌する工程と、を備える。

Description

本発明は、ポリエステル共重合体の製造方法に関する。

ポリエステルは、多価カルボン酸と多価アルコールとの縮合重合によって得られる高分子化合物の総称であり、その優れた特性から様々な用途に広く用いられている。

非特許文献1には、ポリブチレンサクシネート(PBS)とポリ乳酸(PLA)との共重合体を、ブロックの長さを変えながら合成し、PBS/PLA複合体の相溶化剤としての性能を評価したことが記載されている。

また、ポリエステル樹脂を分解してオリゴマーやマクロモノマーを製造する方法が知られている。例えば特許第3444870号公報には、ポリエチレンテレフタレートの解重合方法が記載されている。特開2017-52892号公報及び特開2017-52890号公報には、ポリエステル系樹脂を含む被処理物を分解してオリゴマー再生物を得るオリゴマー再生物の製造方法が記載されている。特許第4174580号公報には、ポリエチレンテレフタレート樹脂をグリコールで化学的に分解処理してポリエステルマクロモノマーを製造する方法が記載されている。

Wei Zhang, et. al., "Copolymer P(BS-co-LA) Enhanced Compatibility of PBS/PLA composite", Journal of Polymers and the Environment, 26, pp. 3060-3068, 2018

ポリエステル共重合体は一般的に、多種類のモノマーをエステル化して共重合体のオリゴマーを製造し、このオリゴマーを重合して高分子量化することで製造される。しかし、モノマーからポリエステル共重合体を製造するには長い時間を必要とする。

本発明の課題は、モノマーから製造する方法と比較して短時間でポリエステル共重合体を製造することができる、ポリエステル共重合体の製造方法を提供することである。

本発明の一実施形態によるポリエステル共重合体の製造方法は、第1のポリエステル樹脂及び前記第1のポリエステル樹脂とは異なるポリエステル樹脂である第2のポリエステル樹脂を含む原料を反応装置に投入する工程と、前記原料を、前記原料に含まれるポリエステル樹脂のうち最も融点が低いポリエステル樹脂の融点以上に加熱して攪拌する工程と、を備える。

本発明によれば、モノマーから製造する方法と比較して短時間でポリエステル共重合体を製造することができる。

本発明者らは、二種以上のポリエステル樹脂を加熱して攪拌することで、エステル結合の分解と生成とが同時に起こり、ポリエステル共重合体が得られることを見出した。本発明は、この知見に基づいて完成された。以下、図面を参照し、本発明の実施の形態を詳しく説明する。

[第1の実施形態]

図1は、本発明の第1の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、二種以上のポリエステル樹脂である原料を反応装置に投入する工程(ステップS1)、添加剤を反応装置に投入する工程(ステップS2)、水を反応装置に注入する工程(ステップS3)、原料を加熱して攪拌する工程(以下「分解工程」という。)(ステップS4)、及び100℃以上の温度において反応装置内の水分を排出する工程(ステップS5)を備えている。

図1は、本発明の第1の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、二種以上のポリエステル樹脂である原料を反応装置に投入する工程(ステップS1)、添加剤を反応装置に投入する工程(ステップS2)、水を反応装置に注入する工程(ステップS3)、原料を加熱して攪拌する工程(以下「分解工程」という。)(ステップS4)、及び100℃以上の温度において反応装置内の水分を排出する工程(ステップS5)を備えている。

上記の工程のうち、添加剤を反応装置に投入する工程(ステップS2)、水を反応装置に注入する工程(ステップS3)、及び100℃以上の温度において反応装置内の水分を排出する工程(ステップS5)は任意の工程であり、条件によっては省略することができる。

また、二種以上のポリエステル樹脂である原料を反応装置に投入する工程(ステップS1)、添加剤を反応装置に投入する工程(ステップS2)、及び水を反応装置に注入する工程(ステップS3)の順番は任意である。以下ではステップS1、S2、S3の順番で説明するが、これは工程の時系列を意味するものではない。また、これらの工程のうちの二つ以上を同時に実施してもよい。例えば、原料と添加剤とを予め混合してから反応装置に投入するようにしてもよい。

本実施形態のポリエステル共重合体の製造方法で使用する反応装置は、原料を加熱した状態で攪拌できるものであればよい。反応装置は、反応装置内の雰囲気を制御できるものであることが好ましい。反応装置は、具体的には、原料の投入口や取出口、ガスの導入口や排出口(ベント口)、水分の注入口等を除いて、内部を密閉できる構造であることが好ましい。反応装置は、金属製、ガラス製、又はセラミック製であることが好ましく、金属製であることが特に好ましい。反応装置は後述するように、バッチ式の反応装置であってもよいし、連続式の反応装置であってもよい。

二種以上のポリエステル樹脂である原料を反応装置に投入する(ステップS1)。すなわち、第1のポリエステル樹脂、及び第1のポリエステル樹脂とは異なるポリエステル樹脂である第2のポリエステル樹脂を含む原料を反応装置に投入する。原料となるポリエステル樹脂は、粉末状又はペレット状に前処理されたものであることが好ましい。あるいは、反応装置の原料投入口に粉砕装置を設けて、投入と同時に粉砕されるようにしてもよい。二種以上のポリエステル樹脂は、一種ずつ順番に投入してもよいし、予め混合しておいて一度に投入してもよい。

原料となるポリエステル樹脂(第1のポリエステル樹脂及び第2のポリエステル樹脂)は、エステル結合を有する樹脂であれば特に限定されない。原料となるポリエステル樹脂は、重量平均分子量が10,000以上であることが好ましく、50,000以上であることがさらに好ましい。

ポリエステル樹脂は、ポリエステルの主鎖を構成するエステル結合と芳香環とが共鳴構造を持たないポリエステル樹脂(以下、「脂肪族ポリエステル」と呼ぶ。)であってもよい。脂肪族ポリエステルは、これらに限定されないが、ポリ乳酸(PLA)、ポリブチレンサクシネート(PBS)、ポリブチレンサクシネートアジペート(PBSA)、ポリカプロラクトン(PCL)、ポリヒドロキシ酪酸(PHB)、ポリヒドロキシアルカノエート(PHA)、ポリグリコール酸(PGA)、3-ヒドロキシブチレート-co-3-ヒドロキシヘキサノエート重合体(PHBH)等である。脂肪族ポリエステルのなかでは、ポリ乳酸(PLA)、ポリブチレンサクシネート(PBS)、ポリブチレンサクシネートアジペート(PBSA)、又はポリカプロラクトン(PCL)が好ましい。

ポリエステル樹脂は、ポリエステルの主鎖を構成するエステル結合と芳香環とが共鳴構造を持つポリエステル樹脂(以下、「芳香族ポリエステル」と呼ぶ。)であってもよい。芳香族ポリエステルは、これらに限定されないが、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリブチレンアジペートナフタレート(PBAT)等である。

本実施形態では、二種以上のポリエステル樹脂の少なくとも一種(例えば第1のポリエステル樹脂)が脂肪族ポリエステルであることが好ましい。この場合、二種以上のポリエステル樹脂のうち、脂肪族ポリエステルの割合を50質量%以上にすることがより好ましく、70質量%以上にすることがさらに好ましい。この場合において、二種以上のポリエステル樹脂の他の一種(例えば第2のポリエステル樹脂)が芳香族ポリエステルであってもよい。

添加剤を反応装置に投入する(ステップS2)。添加剤は、原料であるポリエステル樹脂の分解を促進する添加剤である。添加剤を投入する工程は任意の工程であり、条件によっては添加剤を加えなくてもポリエステル共重合体を製造することが可能である。

添加剤は、好ましくは、アルカリ金属塩、アルカリ土類金属塩、アルカリ金属の酸化物、アルカリ土類金属の酸化物、Zn、Sn、Fe、Al、Ti、Zn酸化物、Sn酸化物、Fe酸化物、Al酸化物、Ti酸化物、Znの有機金属塩、Snの有機金属塩、Feの有機金属塩、Alの有機金属塩、Tiの有機金属塩、及び水酸基を含む化合物からなる群から選択される1種又は2種以上である。

水酸基を含む化合物は例えば、メタノール、トリメチロールプロパン、グリセリン、エリスリトール、ペンタエリスリトール、グルコース、水酸基が2以上の多価アルコール、アクリルポリオール、ポリエステルポリオール、ポリエーテルポリオール、エポキシポリオール、ポリオレフィン系ポリオール、ふっ素含有ポリオール、ポリビニルアルコール(PVA)等である。

添加剤は、アルカリ金属及びアルカリ土類金属のいずれかを含む添加剤と、それ以外、すなわち、アルカリ金属及びアルカリ土類金属のいずれをも含まない添加剤とに分類される。アルカリ金属及びアルカリ土類金属のいずれかを含む添加剤のなかでは、炭酸水素ナトリウム(重曹)、炭酸ナトリウム、炭酸カリウム、及び酸化マグネシウムが好ましい。アルカリ金属及びアルカリ土類金属のいずれをも含まない添加剤のなかでは、Zn、Sn、オクチル酸亜鉛、及びオクチル酸スズが好ましい。

なお、後述するように、分解工程(ステップS4)で得られたポリエステル共重合体を重合して高分子量化する場合、アルカリ金属及びアルカリ土類金属のいずれかを含む添加剤を使用すると、ケン化によって高分子量化が困難になる。具体的には、炭酸Na等のアルカリ金属を使用する場合、モノマーの酸より強い酸を使うことでポリエステルのNaイオンを取り除く工程が必要になる。そのため、高分子量化を行う場合、アルカリ金属及びアルカリ土類金属のいずれをも含まない添加剤を使用することが好ましい。

添加剤の量は、原料100質量部に対して0.2~100質量部とすることが好ましい。ここで、原料の質量は、原料として投入する二種以上のポリエステル樹脂の質量の合計である。また、原料の質量及び添加剤の質量は、それぞれに吸着している水分の質量を含む質量とする。以下、この(添加剤の質量(吸着している水分の質量を含む))/(原料の質量(吸着している水分の質量を含む))×100の値を「添加剤濃度」という。

添加剤濃度が低すぎると、分解促進の効果が低くなる。添加剤濃度の下限は、より好ましくは0.50質量部であり、さらに好ましくは1.0質量部であり、さらに好ましくは2.0質量部である。一方、添加剤濃度が高すぎると、加熱に必要なエネルギーが大きくなる。添加剤濃度の上限は、より好ましくは50質量部であり、さらに好ましくは20質量部であり、さらに好ましくは15質量部である。

水を反応装置に注入する(ステップS3)。水を注入する工程は任意の工程であり、条件によっては水を添加しなくてもポリエステル共重合体を製造することが可能である。具体的には、添加剤を使用する場合、原料や添加剤に吸着している微量の水分によってポリエステル樹脂の分解が進行する。そのため、添加剤を使用する場合、反応装置に意図的に水を添加しなくてもポリエステル共重合体を製造することができる。この場合、水分の加熱に必要なエネルギーを小さくすることができる。反応装置内の水分の量の好ましい範囲は後述する。

添加剤を使用し、原料や添加剤に吸着している水分によってポリエステル樹脂を分解する場合、水を反応装置に注入する工程(ステップS3)に代えて、原料及び添加剤の少なくとも一方の含水率を調整する工程を行ってもよい。これによって、後述する分解工程(ステップS4)における、反応装置内の水分の量を調整することができる。

含水率を調整する具体的な方法としては、原料及び添加剤を乾燥機で乾燥することや、恒温恒湿槽に所定時間保持すること、霧吹き等で湿らせること等が挙げられる。また、反応装置の投入口の湿度を制御することで、原料や添加剤の含水率を調整してもよい。反応装置の投入口の湿度を制御する装置としては、空調設備や噴霧装置が挙げられる。

原料を加熱して攪拌する(ステップS4、分解工程。)。加熱温度は、原料である二種以上のポリエステル樹脂のうち最も融点が低いポリエステル樹脂の融点以上の温度とする。加熱温度が高い程、反応が進みやすくなる。加熱温度の下限は、好ましくは150℃であり、さらに好ましくは200℃である(ただし、二種以上のポリエステル樹脂のうち最も融点が低いポリエステル樹脂の融点以上の温度であることを前提とする。)。加熱温度は、原料である二種以上のポリエステル樹脂のうち最も融点が高いポリエステル樹脂の融点以上であってもよい。一方、加熱温度が高すぎると、エステル結合以外の結合が切れる場合がある。加熱温度の上限は、好ましくは300℃であり、さらに好ましくは280℃であり、さらに好ましくは270℃である。

分解工程におけるせん断速度は、好ましくは50~1,000,000/秒である。攪拌をしなかったり、攪拌をしてもせん断速度が小さすぎたりすると、均一な生成物が得られない場合がある。一方、せん断速度が大きすぎると、エステル結合以外の結合が切れる可能性がある。せん断速度の下限は、より好ましくは100/秒であり、さらに好ましくは1,000/秒であり、さらに好ましくは10,000/秒である。せん断速度の上限は、より好ましくは500,000/秒であり、さらに好ましくは300,000/秒である。

分解時間は特に限定されず、例えば1秒以上12時間以下であってもよい。なお、分解時間を短くするとブロックの長いブロック共重合体が得られる傾向があり、分解時間を長くするとブロックの短いブロック共重合体又はランダム共重合体が得られる傾向がある。分解時間の下限は、好ましくは3分であり、さらに好ましくは60分であり、さらに好ましくは90分である。分解時間の上限は、より好ましくは8時間であり、さらに好ましくは6時間であり、さらに好ましくは3時間である。なお、ここでの「分解時間」は、昇温時間と保持時間との合計とする。

分解工程は、反応装置内を加圧して行うことが好ましい。分解工程における反応装置内の圧力(ゲージ圧)は、好ましくは0.15~20.0MPaである。反応装置内の圧力の下限は、より好ましくは0.5MPaであり、さらに好ましくは1.0MPaであり、さらに好ましくは3.0MPaである。反応装置内の圧力の上限は、より好ましくは15.0MPaであり、さらに好ましくは10.0MPaであり、さらに好ましくは5.0MPaである。

上述のとおり、添加剤を使用する場合、原料や添加剤に吸着している微量の水分によってポリエステル樹脂の分解が進行する。添加剤を使用する場合、分解工程において、下記の式で表される水分含有量が0.15%以上2.0%以下であることが好ましい。

水分含有量=反応装置内の水分の質量/(原料の質量+添加剤の質量+外部から添加する水分の質量)

ただし、反応装置内の水分の質量は、原料及び添加剤に吸着している水分の質量並びに外部から添加する水分の質量を含み、原料の質量及び添加剤の質量は、それぞれに吸着している水分の質量を含む質量とする。

水分含有量=反応装置内の水分の質量/(原料の質量+添加剤の質量+外部から添加する水分の質量)

ただし、反応装置内の水分の質量は、原料及び添加剤に吸着している水分の質量並びに外部から添加する水分の質量を含み、原料の質量及び添加剤の質量は、それぞれに吸着している水分の質量を含む質量とする。

分解工程における水分含有量が低すぎると、添加剤を使用してもポリエステル樹脂の分解が進まずにポリエステル共重合体が得られない場合がある。水分含有量の下限は、好ましくは0.20%であり、さらに好ましくは0.30%である。一方、水分含有量が高すぎると、加熱に必要なエネルギーが大きくなり、水分を少なくするメリットが小さくなる。

添加剤を使用しない場合、分解工程における好ましい水分量は、反応装置及び反応条件によって異なる。反応装置の内容積>原料の体積となる反応装置の場合、分解工程において、{(反応装置内の水分の質量)×(反応装置内の原料の体積)/(反応装置の内容積)}/(原料の質量)が1.5%以上であることが好ましい。反応装置の内容積=原料の体積となる反応装置(例えば押出機を反応装置として用いた装置)の場合、分解工程において、(反応装置内の水分の質量)/(原料の質量)が1.5%以上であることが好ましい。いずれの場合も、原料の質量は、原料に吸着している水分の質量を含む質量とする。ここで、{(反応装置内の水分の質量)×(反応装置内の原料の体積)/(反応装置の内容積)}は、反応装置内の水分のうち、原料と接触している水分の質量を近似的に表した値である。押出機のように原料に圧力を加えそこに水を注入するような装置の場合、(反応装置内の原料の体積)/(反応装置の内容積)はほぼ1になる。一方、反応容器に原料を入れて密封し、そこに水を注入する装置、あるいは水と原料との混合物を大きな反応装置に注入し、生成物をバルブで取り出すような連続処理装置の場合、(反応装置内の原料の体積)/(反応装置の内容積)は1よりも小さくなる。

なお、添加剤を使用する場合においても、分解工程において、{(反応装置内の水分の質量)×(反応装置内の原料の体積)/(反応装置の内容積)}/(原料の質量)又は(反応装置内の水分の質量)/(原料の質量)を1.5%以上にしてもよい。

分解工程(ステップS4)の後、100℃以上の温度で反応装置内の水分を排出する(ステップS5)。具体的には例えば、反応装置のガス排出口(ベント口)から水蒸気を排出する。水分を排出するときの温度は、100℃以上であって、好ましくは(加熱温度-100℃)以上であり、より好ましくは(加熱温度-50℃)以上であり、さらに好ましくは(加熱温度-20℃)以上である。

100℃以上の温度において反応装置内の水分を排出する工程(ステップS5)は任意の工程であり、この工程を実施しなくてもポリエステル共重合体が得られる。ただし、反応装置内の水分を排出する工程を実施しないとポリエステル共重合体の収率が低下する場合がある。また後述するように、分解工程(ステップS4)で得られたポリエステル共重合体を重合して高分子量化する場合には、高分子量化の前のどこかのタイミングで分解生成物から水分を除去しておく必要がある。そのため、効率化の観点から、100℃以上の温度において反応装置内の水分を排出する工程(ステップS5)は実施することが好ましい。

以上の工程によって、ポリエステル共重合体が製造される。具体的には、原料として投入した二種以上のポリエステル樹脂の各々の構造単位を持った、ブロック共重合体やランダム共重合体が得られる。

本実施形態によるポリエステル共重合体の製造方法で用いる反応装置は、バッチ式の反応装置であってもよいし、連続式の反応装置であってもよい。

バッチ式の反応装置を用いる場合には例えば、反応装置に原料等を投入した後、原料を攪拌しながら反応装置内の温度を上昇させて原料を加熱する。分解工程(ステップS4)の終了後、又は100℃以上の温度において反応装置内の水分を排出する工程(ステップS5)の終了後、反応装置の中の分解生成物(ポリエステル共重合体)を回収する。

連続式の反応装置は、原料の投入口と取出口とを有し、原料の処理を連続して行うことができる装置である。連続式の反応装置は、例えば押出機である。原料投入口から投入された原料等は、スクリュー等によってせん断力を受けながら所定の温度分布をもった反応装置の中を搬送される。100℃以上の温度において反応装置内の水分を排出する工程(ステップS5)を実施する場合、反応装置を複数のゾーンに区画し、取出口の直前のゾーンで水分を排出するようにすればよい。

以上、本発明の第1の実施形態によるポリエステル共重合体の製造方法を説明した。本実施形態によるポリエステル共重合体の製造方法は、二種以上のポリエステル樹脂の分解と共重合とが同時に起こることを利用して、ポリエステル共重合体を製造する。本実施形態によれば、モノマーからポリエステル共重合体を製造する場合と比較して、短時間でポリエステル共重合体を製造することができる。

本実施形態によるポリエステル共重合体の製造方法によれば、様々な種類のポリエステルを組み合わせて共重合体を製造することができる。具体的には、一般的に反応性が異なると考えられている脂肪族ポリエステルと芳香族ポリエステルとの間でも、任意の組み合わせで共重合体を製造することができる。より具体的には、脂肪族と脂肪族、脂肪族と芳香族、芳香族と芳香族の組み合わせで共重合体を製造することができる。また、石油由来のポリエステル、植物由来のポリエステル、半石油由来・半植物由来のポリエステルの間でも、任意の組み合わせで共重合体を製造することができる。

本実施形態によるポリエステル共重合体の製造方法によれば、分解時間を変えることで、ブロック共重合体からランダム共重合体までを作り分けることができる。また、原料として投入する二種以上のポリエステル樹脂の割合と種類とを変えることで、共重合体中の各構造単位の存在比を制御することができる。これによって、幅広い物性を持ったポリエステル共重合体を製造することができる。具体的には、ガラス転移温度や、結晶化度を制御することができる。なお、結晶化度は、融解熱によって評価することができる。

[第2の実施形態]

図2は、本発明の第2の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、第1の実施形態によるポリエステル共重合体の製造方法(図1)と比較して、水を反応装置に注入する工程(ステップS3)のタイミングが異なっている。第1の実施形態では分解工程(ステップS4)の前に水を反応装置に注入するのに対し、本実施形態では、分解工程(ステップS4)を開始した後に水を反応装置に注入する。

図2は、本発明の第2の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、第1の実施形態によるポリエステル共重合体の製造方法(図1)と比較して、水を反応装置に注入する工程(ステップS3)のタイミングが異なっている。第1の実施形態では分解工程(ステップS4)の前に水を反応装置に注入するのに対し、本実施形態では、分解工程(ステップS4)を開始した後に水を反応装置に注入する。

このとき、反応装置内の水分を測定して、測定した水分の量に基づいて注入量を変えるようにしてもよい。さらに、反応装置内の水分の量が多すぎる場合には、水分を一部排出したり、乾燥気体を導入したりするようにしてもよい。

本実施形態によっても、モノマーからポリエステル共重合体を製造する場合と比較して、短時間でポリエステル共重合体を製造することができる。

なお、第1の実施形態と第2の実施形態とは、組み合わせて実施することも可能である。すなわち、分解工程(ステップS4)の前に水を反応装置に注入するとともに、分解工程(ステップS4)を開始した後にも水を反応装置に注入するようにしてもよい。

[第3の実施形態]

図3は、本発明の第3の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、第1の実施形態によるポリエステル共重合体の製造方法(図1)が備える工程に加えて、分解工程(ステップS4)で得られた分解生成物の水分を除去する工程(ステップS6)と、分解工程(ステップS4)で得られた分解生成物を高分子量化する工程(ステップS7、以下「高分子量化工程」という。)とをさらに備えている。分解工程(ステップS4)で得られた分解生成物は、上述のとおり、ポリエステル共重合体であり、これをさらに重合することで、高分子量のポリエステル共重合体が得られる。

図3は、本発明の第3の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、第1の実施形態によるポリエステル共重合体の製造方法(図1)が備える工程に加えて、分解工程(ステップS4)で得られた分解生成物の水分を除去する工程(ステップS6)と、分解工程(ステップS4)で得られた分解生成物を高分子量化する工程(ステップS7、以下「高分子量化工程」という。)とをさらに備えている。分解工程(ステップS4)で得られた分解生成物は、上述のとおり、ポリエステル共重合体であり、これをさらに重合することで、高分子量のポリエステル共重合体が得られる。

分解工程(ステップS4)で得られた分解生成物の水分を除去する(ステップS6)。具体的には例えば、ろ過や乾燥によって分解生成物から水分を除去する。分解生成物の水分を除去する工程(ステップS6)は、高温で水分を排出する工程(ステップS5)を実施している場合には、省略することもできる。すなわち本実施形態では、高温で水分を排出する工程(ステップS5)及び分解生成物の水分を除去する工程(ステップS6)の少なくとも一方を実施すればよい。効率化の観点からは、高温で水分を排出する工程(ステップS5)を行い、分解生成物の水分を除去する工程(ステップS6)を省略することが好ましい。

高分子量化工程(ステップS7)は、任意のポリエステルの重合方法を用いることができる。高分子量化工程は例えば、重合環境を減圧する工程、及び所定の温度で被処理物を攪拌する工程を含む。

高分子量化工程(ステップS7)は、必要に応じて触媒を添加する工程を含んでいてもよい。触媒は、例えばZn、Sn、Fe、Al、Ti、Zn酸化物、Sn酸化物、Fe酸化物、Al酸化物、Ti酸化物、Znの有機金属塩、Snの有機金属塩、Feの有機金属塩、Alの有機金属塩、Tiの有機金属塩、及び水酸基を含む化合物からなる群から選択される1種又は2種以上である。なかでも、Sn、Ti、Zn、及びその有機金属塩が好ましい。なお、分解工程(ステップS4)において、添加剤としてZn、Sn、Fe、Al、Ti、Zn酸化物、Sn酸化物、Fe酸化物、Al酸化物、Ti酸化物、Znの有機金属塩、Snの有機金属塩、Feの有機金属塩、Alの有機金属塩、Tiの有機金属塩、及び水酸基を含む化合物からなる群から選択される1種又は2種以上を使用した場合には、高分子量化工程(ステップS7)において触媒を添加する工程を省略することもできる。重合温度は、例えば150~300℃である。真空度は、例えば10.0Pa以下であり、より好ましくは5.0Pa以下であり、さらに好ましくは2.0Pa以下である。高分子量化工程(ステップS7)はまた、分子量を上げるため、重合開始剤を添加する工程を含んでいてもよい。重合開始剤は例えば、一価のアルコール類や一価のカルボン酸類である。

高分子量化工程(ステップS7)は、分解工程(ステップS4)で使用した反応装置で行ってもよいし、分解工程(ステップS4)で使用した反応装置とは別の反応装置で行ってもよい。高分子量化工程(ステップS7)は、効率化の観点からは、分解工程(ステップS4)で使用した反応装置を使用することが好ましい。さらに、分解工程(ステップS4)での加熱温度から反応装置の温度を室温まで下げることなく、連続して高分子量化工程(ステップS7)を行うことが好ましい。また、反応装置が連続式の反応装置である場合、原料を投入する工程(ステップS1)から高分子量化工程(ステップS7)までを連続して行えるように装置を構成することが好ましい。

なお、分解工程(ステップS4)において、アルカリ金属及びアルカリ土類金属のいずれかを含む添加剤を使用すると、ケン化によって高分子量化が困難になる。そのため、高分子量化(ステップS7)を行う場合、分解工程(ステップS4)で添加剤を使用するのであれば、アルカリ金属及びアルカリ土類金属のいずれをも含まない添加剤を使用することが好ましい。具体的には、Zn、Sn、Fe、Al、Ti、Zn酸化物、Sn酸化物、Fe酸化物、Al酸化物、Ti酸化物、Znの有機金属塩、Snの有機金属塩、Feの有機金属塩、Alの有機金属塩、Tiの有機金属塩、及び水酸基を含む化合物からなる群から選択される1種又は2種以上を使用することが好ましい。

以上、本発明の第3の実施形態によるポリエステル共重合体の製造方法を説明した。本実施形態によれば、第1の実施形態で得られたポリエステル共重合体を高分子量化することができる。

[第4の実施形態]

図4は、本発明の第4の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、第2の実施形態によるポリエステル共重合体の製造方法(図2)が備える工程に加えて、分解工程(ステップS4)で得られた分解生成物の水分を除去する工程(ステップS6)と、分解工程(ステップS4)で得られた分解生成物を高分子量化する工程(ステップS7)とをさらに備えている。分解工程(ステップS4)で得られた分解生成物は、上述のとおり、ポリエステル共重合体であり、これをさらに重合することで、高分子量のポリエステル共重合体が得られる。

図4は、本発明の第4の実施形態によるポリエステル共重合体の製造方法のフロー図である。この製造方法は、第2の実施形態によるポリエステル共重合体の製造方法(図2)が備える工程に加えて、分解工程(ステップS4)で得られた分解生成物の水分を除去する工程(ステップS6)と、分解工程(ステップS4)で得られた分解生成物を高分子量化する工程(ステップS7)とをさらに備えている。分解工程(ステップS4)で得られた分解生成物は、上述のとおり、ポリエステル共重合体であり、これをさらに重合することで、高分子量のポリエステル共重合体が得られる。

本実施形態によっても、ポリエステル共重合体を高分子量化することができる。なお、第3の実施形態と第4の実施形態とは、組み合わせて実施することも可能である。すなわち、分解工程(ステップS4)の前に水を反応装置に注入し、分解工程(ステップS4)を開始した後にも水を反応装置に注入するようにしてもよい。

以下、実施例によって本発明をより具体的に説明する。本発明はこれらの実施例に限定されない。

[分解のみ]

表1~表3に示す条件でポリエステル樹脂の分解を行った。

表1~表3に示す条件でポリエステル樹脂の分解を行った。

実施例及び比較例の各々において、複数種類の樹脂は、それぞれ同じ質量(50:50又は25:25:25:25)投入した。各樹脂の物性値を表4に示す。「Tg」はガラス転移温度であり、Mnは数平均分子量、Mwは重量平均分子量である。

反応装置は、バッチ式の反応装置であって、反応装置の内容積>原料の体積となる反応装置を使用した。実施例1~9、11、12、15~21、並びに比較例1~3では、60分で分解温度まで昇温し、分解温度で30分保持した。実施例14では、60分で分解温度まで昇温し、その後すぐに水分を排出した。実施例10は、小型の反応容器を250℃のソルトバスに浸漬することにより、短時間で250℃まで昇温した後90分保持した。実施例13では、小型の反応容器を250℃のソルトバスに浸漬することにより、短時間で250℃まで昇温して3分保持した。実施例10及び実施例13を除いて、分解温度でベント口を開いて水分を排出した。

表1~表3において、水注入が「あり」の実施例及び比較例における「水分」の欄の値は{(反応装置内の水分の質量)×(反応装置内の原料の体積)/(反応装置の内容積)}/(原料の質量)であり、水注入が「なし」の実施例及び比較例における「水分」の欄の値は(反応装置内の水分の質量)/(原料の質量+添加剤の質量+外部から添加する水分の質量)である。

分解終了後、分解生成物を液相クロマトグラフ質量分析(LCMS)及び核磁気共鳴(NMR)によって分析して共重合体の有無を確認した。共重合体ができていた分解生成物については、ゲル浸透クロマトグラフィ(GPC)によって数平均分子量を測定した。

実施例1の原料樹脂はPLA(脂肪族ポリエステル)とPBSA(脂肪族ポリエステル)であり、実施例2の原料樹脂はPLA(脂肪族ポリエステル)とPBT(芳香族ポリエステル)であり、実施例3の原料樹脂はPBT(芳香族ポリエステル)とPEN(芳香族ポリエステル)である。これらの組み合わせのいずれにおいても共重合体が得られることを確認した。また、実施例4及び5に示すように、三種以上のポリエステル樹脂からも共重合体が得られることを確認した。

実施例6は、添加剤としてSnを使用した例である。実施例7は、添加剤を使用しなかった例である。実施例8は、添加剤として炭酸ナトリウムを使用した場合であって、水を意図的に注入せず原料等に吸着した水分だけで分解をさせた例である。実施例9は、添加剤としてZnを使用した場合であって、水を意図的に注入せず原料等に吸着した水分だけで分解をさせた例である。実施例10は、高温での排水工程を実施しなかった例である。実施例11は、せん断速度を小さくした例である。実施例12は、せん断速度を大きくした例である。これらのいずれにおいても共重合体が得られることを確認した。

実施例13は、分解反応時間を短くした例である。この例では、比較的高分子量のブロック共重合体が得られた。一方、実施例14では、比較的低分子量のランダム共重合体が得られた。

実施例15~20は原料樹脂をPLAとPCLとにした例であり、実施例21は原料樹脂をPLAとPBATにした例である。これらの実施例でも、共重合体が得られることを確認した。

比較例1~3では、共重合体が得られなかった。比較例1は、せん断速度が大きすぎたためと考えられる。比較例2は、分解温度が低すぎたためと考えられる。比較例3は、添加剤を使用せず、かつ水分が低すぎたためと考えられる。

[分解及び重合(高分子量化)]

表5に示す条件でポリエステル樹脂の分解と重合(高分子量化)を行った。

表5に示す条件でポリエステル樹脂の分解と重合(高分子量化)を行った。

実施例9及び10を除き、分解と重合とを連続して行った。すなわち、分解温度で水分を排出した後、触媒を投入し、反応装置内を減圧し、分解温度(250℃)から室温まで温度を下げることなく、重合温度(230℃)に変化させて重合を行った。実施例9及び10では、分解後に室温まで下げて分解生成物を回収して重合を行った。また、実施例10は真空に引かずに重合を行った。

重合終了後、生成物をLCMS及びNMRによって分析して、重合後も共重合体の構造を維持できているかを確認した。また、GPCによって数平均分子量を測定した。高分子量化できていた生成物については、示差走査熱量測定(DSC)によってガラス転移温度を測定した。

実施例1及び実施例4では、共重合体はできていたものの、分子量があまり上がらなかった。これは、アルカリ金属を含む添加剤を使用したためと考えられる。これに対して、アルカリ金属及びアルカリ土類金属のいずれをも含まない添加剤を使用した実施例2及び実施例3では、高分子量の共重合体が得られた。

実施例5の原料樹脂はPLA(脂肪族ポリエステル)とPBSA(脂肪族ポリエステル)であり、実施例6の原料樹脂はPBT(芳香族ポリエステル)とPEN(芳香族ポリエステル)であり、実施例8の原料樹脂はPLA(脂肪族ポリエステル)とPBT(芳香族ポリエステル)であり、実施例11の原料樹脂はPLA(脂肪族ポリエステル)とPCL(脂肪族ポリエステル)である。これらの組み合わせのいずれにおいても高分子量の共重合体が得られることを確認した。また、実施例7に示すように、三種以上のポリエステル樹脂からも高分子量の共重合体が得られることを確認した。さらに、ガラス転移温度を広い範囲に制御できることを確認した。

実施例9の生成物の融解熱をDSCで測定した。融解熱を指標として結晶化度を評価することができる。PLAの融解熱は30.669J/gであり、PBSの融解熱は38.025J/gである。重合によって得られた生成物の融解熱は1.155J/gであり、共重合によって結晶化度を制御できることを確認した。

実施例10では、共重合体はできていたものの、分子量があまり上がらなかった。これは、真空引きをしなかったため、系内の水分が充分に除去できず、平衡反応中に縮合反応が主導しなかったためと考えられる。

以上、本発明についての実施形態を説明したが、本発明は上述の実施形態のみに限定されず、発明の範囲内で種々の変更が可能である。

Claims (19)

- 第1のポリエステル樹脂及び前記第1のポリエステル樹脂とは異なるポリエステル樹脂である第2のポリエステル樹脂を含む原料を反応装置に投入する工程と、

前記原料を、前記原料に含まれるポリエステル樹脂のうち最も融点が低いポリエステル樹脂の融点以上に加熱して攪拌する工程と、を備える、ポリエステル共重合体の製造方法。 - 請求項1に記載のポリエステル共重合体の製造方法であって、

ポリエステル樹脂の分解を促進する添加剤を前記反応装置に投入する工程をさらに備える、ポリエステル共重合体の製造方法。 - 請求項1に記載のポリエステル共重合体の製造方法であって、

前記反応装置が前記反応装置の内容積>前記原料の体積となる反応装置の場合、前記攪拌する工程において、{(前記反応装置内の水分の質量)×(前記反応装置内の原料の体積)/(前記反応装置の内容積)}/(前記原料の質量)が1.5%以上であり、

前記反応装置が前記反応装置の内容積=前記原料の体積となる反応装置の場合、前記攪拌する工程において、(前記反応装置内の水分の質量)/(前記原料の質量)が1.5%以上である、ポリエステル共重合体の製造方法。

ただし、前記原料の質量は、前記原料に吸着している水分の質量を含む質量とする。 - 請求項2に記載のポリエステル共重合体の製造方法であって、

前記反応装置が前記反応装置の内容積>前記原料の体積となる反応装置の場合、前記攪拌する工程において、{(前記反応装置内の水分の質量)×(前記反応装置内の原料の体積)/(前記反応装置の内容積)}/(前記原料の質量)が1.5%以上であり、

前記反応装置が前記反応装置の内容積=前記原料の体積となる反応装置の場合、前記攪拌する工程において、(前記反応装置内の水分の質量)/(前記原料の質量)が1.5%以上である、ポリエステル共重合体の製造方法。

ただし、前記原料の質量は、前記原料に吸着している水分の質量を含む質量とする。 - 請求項2に記載のポリエステル共重合体の製造方法であって、

前記攪拌する工程において、下記の式で表される水分含有量が0.15%以上2.0%以下である、ポリエステル共重合体の製造方法。

水分含有量=反応装置内の水分の質量/(原料の質量+添加剤の質量+外部から添加する水分の質量)

ただし、前記反応装置内の水分の質量は、原料及び添加剤に吸着している水分の質量並びに外部から添加する水分の質量を含み、前記原料の質量及び前記添加剤の質量は、それぞれに吸着している水分の質量を含む質量とする。 - 請求項1~5のいずれか一項に記載のポリエステル共重合体の製造方法であって、

前記攪拌する工程におけるせん断速度が50~1,000,000/秒である、ポリエステル共重合体の製造方法。 - 請求項1~5のいずれか一項に記載のポリエステル共重合体の製造方法であって、

前記攪拌する工程の後、100℃以上の温度において前記反応装置内の水分を排出する工程をさらに備える、ポリエステル共重合体の製造方法。 - 請求項1~5のいずれか一項に記載のポリエステル共重合体の製造方法であって、

前記第1のポリエステル樹脂が、ポリエステルの主鎖を構成するエステル結合と芳香環が共鳴構造を持たないポリエステル樹脂である、ポリエステル共重合体の製造方法。 - 請求項8に記載のポリエステル共重合体の製造方法であって、

前記第1のポリエステル樹脂が、ポリ乳酸(PLA)、ポリブチレンサクシネート(PBS)、ポリブチレンサクシネートアジペート(PBSA)、ポリカプロラクトン(PCL)、ポリヒドロキシ酪酸(PHB)、ポリヒドロキシアルカノエート(PHA)、ポリグリコール酸(PGA)、又は3-ヒドロキシブチレート-co-3-ヒドロキシヘキサノエート重合体(PHBH)である、ポリエステル共重合体の製造方法。 - 請求項8記載のポリエステル共重合体の製造方法であって、

前記第1のポリエステル樹脂が、ポリ乳酸(PLA)、ポリブチレンサクシネート(PBS)、ポリブチレンサクシネートアジペート(PBSA)、又はポリカプロラクトン(PCL)である、ポリエステル共重合体の製造方法。 - 請求項8に記載のポリエステル共重合体の製造方法であって、

前記第2のポリエステル樹脂が、ポリエステルの主鎖を構成するエステル結合と芳香環が共鳴構造を持つポリエステル樹脂である、ポリエステル共重合体の製造方法。 - 請求項11に記載のポリエステル共重合体の製造方法であって、

前記第2のポリエステル樹脂が、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、又はポリブチレンアジペートナフタレート(PBAT)である、ポリエステル共重合体の製造方法。 - 請求項2、4又は5に記載のポリエステル共重合体の製造方法であって、

前記添加剤は、アルカリ金属塩、アルカリ土類金属塩、アルカリ金属の酸化物、アルカリ土類金属の酸化物、Zn、Sn、Fe、Al、Ti、Zn酸化物、Sn酸化物、Fe酸化物、Al酸化物、Ti酸化物、Znの有機金属塩、Snの有機金属塩、Feの有機金属塩、Alの有機金属塩、Tiの有機金属塩、及び水酸基を含む化合物からなる群から選択される1種又は2種以上である、ポリエステル共重合体の製造方法。 - 請求項13に記載のポリエステル共重合体の製造方法であって、

前記添加剤は、Zn、Sn、Fe、Al、Ti、Zn酸化物、Sn酸化物、Fe酸化物、Al酸化物、Ti酸化物、Znの有機金属塩、Snの有機金属塩、Feの有機金属塩、Alの有機金属塩、Tiの有機金属塩、及び水酸基を含む化合物からなる群から選択される1種又は2種以上である、ポリエステル共重合体の製造方法。 - 請求項14に記載のポリエステル共重合体の製造方法であって、

前記添加剤は、Zn、Sn、Fe、Al、Ti、Zn酸化物、Sn酸化物、Fe酸化物、Al酸化物、Ti酸化物、Znの有機金属塩、Snの有機金属塩、Feの有機金属塩、Alの有機金属塩、及びTiの有機金属塩からなる群から選択される1種又は2種以上である、ポリエステル共重合体の製造方法。 - 請求項1~5のいずれか一項に記載のポリエステル共重合体の製造方法であって、

前記攪拌する工程で得られた分解生成物の水分を除去する工程と、

前記攪拌する工程で得られた分解生成物を高分子量化する工程と、をさらに備える、ポリエステル共重合体の製造方法。 - 請求項16に記載のポリエステル共重合体の製造方法であって、

前記高分子量化する工程は、

重合環境を減圧する工程と、

被処理物を所定の温度で攪拌する工程と、を含む、ポリエステル共重合体の製造方法。 - 請求項7に記載のポリエステル共重合体の製造方法であって、

前記攪拌する工程で得られた分解生成物を高分子量化する工程をさらに備える、ポリエステル共重合体の製造方法。 - 請求項18に記載のポリエステル共重合体の製造方法であって、

前記高分子量化する工程は、

重合環境を減圧する工程と、

被処理物を所定の温度で攪拌する工程と、を含む、ポリエステル共重合体の製造方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022-015231 | 2022-02-02 | ||

| JP2022015231 | 2022-02-02 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2023149410A1 true WO2023149410A1 (ja) | 2023-08-10 |

Family

ID=87552385

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2023/002986 WO2023149410A1 (ja) | 2022-02-02 | 2023-01-31 | ポリエステル共重合体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| WO (1) | WO2023149410A1 (ja) |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000178353A (ja) * | 1998-12-18 | 2000-06-27 | Nippon Ester Co Ltd | 塗料用ポリエステル樹脂の製造法 |

| JP2001151881A (ja) * | 1999-11-26 | 2001-06-05 | Teijin Ltd | 回収ポリエステルの再生方法 |

| JP2002226565A (ja) * | 2001-02-01 | 2002-08-14 | Nippon Ester Co Ltd | アルキレンナフタレート共重合ポリエステルの製造方法 |

| JP2003155372A (ja) * | 2001-11-22 | 2003-05-27 | Toyota Motor Corp | 回収ポリエステルの再利用方法 |

| JP2005206760A (ja) * | 2004-01-26 | 2005-08-04 | Nippon Ester Co Ltd | ポリエステル樹脂の製造方法 |

| JP2007023176A (ja) * | 2005-07-19 | 2007-02-01 | Teijin Fibers Ltd | 生分解性ポリエステルの解重合方法 |

| WO2011129390A1 (ja) * | 2010-04-15 | 2011-10-20 | 太陽ホールディングス株式会社 | ポリエステル及びその変性物の製造方法 |

-

2023

- 2023-01-31 WO PCT/JP2023/002986 patent/WO2023149410A1/ja unknown

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000178353A (ja) * | 1998-12-18 | 2000-06-27 | Nippon Ester Co Ltd | 塗料用ポリエステル樹脂の製造法 |

| JP2001151881A (ja) * | 1999-11-26 | 2001-06-05 | Teijin Ltd | 回収ポリエステルの再生方法 |

| JP2002226565A (ja) * | 2001-02-01 | 2002-08-14 | Nippon Ester Co Ltd | アルキレンナフタレート共重合ポリエステルの製造方法 |

| JP2003155372A (ja) * | 2001-11-22 | 2003-05-27 | Toyota Motor Corp | 回収ポリエステルの再利用方法 |

| JP2005206760A (ja) * | 2004-01-26 | 2005-08-04 | Nippon Ester Co Ltd | ポリエステル樹脂の製造方法 |

| JP2007023176A (ja) * | 2005-07-19 | 2007-02-01 | Teijin Fibers Ltd | 生分解性ポリエステルの解重合方法 |

| WO2011129390A1 (ja) * | 2010-04-15 | 2011-10-20 | 太陽ホールディングス株式会社 | ポリエステル及びその変性物の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Maharana et al. | Melt–solid polycondensation of lactic acid and its biodegradability | |

| JP3309502B2 (ja) | 生分解性ポリエステル系ポリマーの連続製造法 | |

| JP5763402B2 (ja) | 生分解性脂肪族ポリエステル粒子、及びその製造方法 | |

| JP4231781B2 (ja) | ポリグリコール酸及びその製造方法 | |

| JP3669995B2 (ja) | 圧縮気体を用いる生分解性ポリエステル重合体の製造方法 | |

| US5889127A (en) | Continuous process for the preparation of a polyester-based polymer | |

| CN111186112B (zh) | 一种新型热致液晶高性能聚芳酯薄膜的制备方法 | |

| CN105754078B (zh) | 一种超临界二氧化碳中plla和peg嵌段共聚的方法 | |

| Achilias et al. | Effect of silica nanoparticles on solid state polymerization of poly (ethylene terephthalate) | |

| WO2023149410A1 (ja) | ポリエステル共重合体の製造方法 | |

| WO2024077921A1 (zh) | 一种废弃pet的回收利用方法及采用该方法制备的生物可降解共聚酯 | |

| JPH1045891A (ja) | 実質的に均一な配列分布を示す吸収性のセグメント化コポリマー類を製造する方法 | |

| JPH08301993A (ja) | 低ラクタイド含有乳酸系ポリエステルの製造方法 | |

| JP2009249508A (ja) | ポリ乳酸製品の効率的オリゴマー化方法 | |

| CN115612074A (zh) | 一种可生物降解聚酯的制备方法 | |

| CN113234211B (zh) | 一种超市购物袋用低成本生物降解薄膜用pbat聚合物的连续化制备方法 | |

| CN113667102A (zh) | 一种基于成核剂的制备高分子量聚乳酸的方法 | |

| JP3590385B2 (ja) | ポリエステル系ポリマーの処理方法及び低沸成分含有量の少ないポリエステル系ポリマー | |

| JP2591932B2 (ja) | 生物分解性重合体フィルム及びその調製方法 | |

| CN112831017A (zh) | 利用pla回收料制备pla-ppc-pu共聚合金的方法及其产品和应用 | |

| JP3458911B2 (ja) | ラクタイド系共重合体の連続製造方法 | |

| JP3515053B2 (ja) | ポリエステルブロック共重合体の製造方法 | |

| JPH10237164A (ja) | ポリ乳酸系共重合体の製造方法及びポリ乳酸系共重合体 | |

| CN116606423B (en) | Preparation method of polylactic acid and copolymer thereof for in vivo degradation control | |

| CN113493598B (zh) | 一种生物降解聚酯及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 23749726 Country of ref document: EP Kind code of ref document: A1 |