WO2022014050A1 - 積層体の製造方法 - Google Patents

積層体の製造方法 Download PDFInfo

- Publication number

- WO2022014050A1 WO2022014050A1 PCT/JP2020/027896 JP2020027896W WO2022014050A1 WO 2022014050 A1 WO2022014050 A1 WO 2022014050A1 JP 2020027896 W JP2020027896 W JP 2020027896W WO 2022014050 A1 WO2022014050 A1 WO 2022014050A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- particle layer

- silver

- silver particle

- base material

- reducing agent

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 36

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 18

- 229910052709 silver Inorganic materials 0.000 claims abstract description 90

- 239000004332 silver Substances 0.000 claims abstract description 90

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims abstract description 89

- 239000002245 particle Substances 0.000 claims abstract description 89

- 239000003638 chemical reducing agent Substances 0.000 claims abstract description 38

- -1 phenol compound Chemical class 0.000 claims abstract description 35

- 239000007864 aqueous solution Substances 0.000 claims abstract description 31

- 239000000758 substrate Substances 0.000 claims abstract description 14

- QIGBRXMKCJKVMJ-UHFFFAOYSA-N Hydroquinone Chemical compound OC1=CC=C(O)C=C1 QIGBRXMKCJKVMJ-UHFFFAOYSA-N 0.000 claims description 14

- HAAYBYDROVFKPU-UHFFFAOYSA-N silver;azane;nitrate Chemical compound N.N.[Ag+].[O-][N+]([O-])=O HAAYBYDROVFKPU-UHFFFAOYSA-N 0.000 claims description 12

- 229940124024 weight reducing agent Drugs 0.000 abstract 3

- XNRABACJWNCNEQ-UHFFFAOYSA-N silver;azane;nitrate Chemical compound N.[Ag+].[O-][N+]([O-])=O XNRABACJWNCNEQ-UHFFFAOYSA-N 0.000 abstract 1

- 239000000463 material Substances 0.000 description 48

- 239000007788 liquid Substances 0.000 description 21

- 230000004913 activation Effects 0.000 description 18

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 14

- 239000000243 solution Substances 0.000 description 14

- 230000005540 biological transmission Effects 0.000 description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 11

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 9

- 239000002932 luster Substances 0.000 description 9

- 229920005989 resin Polymers 0.000 description 9

- 239000011347 resin Substances 0.000 description 9

- 230000000052 comparative effect Effects 0.000 description 8

- 150000001875 compounds Chemical class 0.000 description 7

- 230000002779 inactivation Effects 0.000 description 7

- 239000000203 mixture Substances 0.000 description 7

- 229910001961 silver nitrate Inorganic materials 0.000 description 7

- 239000007921 spray Substances 0.000 description 7

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 6

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 238000006243 chemical reaction Methods 0.000 description 6

- 230000008569 process Effects 0.000 description 6

- 238000000635 electron micrograph Methods 0.000 description 5

- 230000000415 inactivating effect Effects 0.000 description 5

- 239000004417 polycarbonate Substances 0.000 description 5

- 229920000515 polycarbonate Polymers 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 4

- 239000002270 dispersing agent Substances 0.000 description 4

- GEHJYWRUCIMESM-UHFFFAOYSA-L sodium sulfite Chemical compound [Na+].[Na+].[O-]S([O-])=O GEHJYWRUCIMESM-UHFFFAOYSA-L 0.000 description 4

- 238000005507 spraying Methods 0.000 description 4

- 150000003606 tin compounds Chemical class 0.000 description 4

- 101000798707 Homo sapiens Transmembrane protease serine 13 Proteins 0.000 description 3

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- 239000004743 Polypropylene Substances 0.000 description 3

- 102100032467 Transmembrane protease serine 13 Human genes 0.000 description 3

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 3

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 3

- 235000001014 amino acid Nutrition 0.000 description 3

- 229910021529 ammonia Inorganic materials 0.000 description 3

- 125000002485 formyl group Chemical group [H]C(*)=O 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 229920001155 polypropylene Polymers 0.000 description 3

- 229920002050 silicone resin Polymers 0.000 description 3

- FUSNOPLQVRUIIM-UHFFFAOYSA-N 4-amino-2-(4,4-dimethyl-2-oxoimidazolidin-1-yl)-n-[3-(trifluoromethyl)phenyl]pyrimidine-5-carboxamide Chemical compound O=C1NC(C)(C)CN1C(N=C1N)=NC=C1C(=O)NC1=CC=CC(C(F)(F)F)=C1 FUSNOPLQVRUIIM-UHFFFAOYSA-N 0.000 description 2

- DHMQDGOQFOQNFH-UHFFFAOYSA-N Glycine Chemical compound NCC(O)=O DHMQDGOQFOQNFH-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- 239000004640 Melamine resin Substances 0.000 description 2

- 229920000877 Melamine resin Polymers 0.000 description 2

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical class OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- 229910021626 Tin(II) chloride Inorganic materials 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 150000001413 amino acids Chemical class 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- YCIMNLLNPGFGHC-UHFFFAOYSA-N catechol Chemical compound OC1=CC=CC=C1O YCIMNLLNPGFGHC-UHFFFAOYSA-N 0.000 description 2

- 239000008367 deionised water Substances 0.000 description 2

- 229910021641 deionized water Inorganic materials 0.000 description 2

- 239000012153 distilled water Substances 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- LEQAOMBKQFMDFZ-UHFFFAOYSA-N glyoxal Chemical compound O=CC=O LEQAOMBKQFMDFZ-UHFFFAOYSA-N 0.000 description 2

- 239000012493 hydrazine sulfate Substances 0.000 description 2

- 229910000377 hydrazine sulfate Inorganic materials 0.000 description 2

- IXCSERBJSXMMFS-UHFFFAOYSA-N hydrogen chloride Substances Cl.Cl IXCSERBJSXMMFS-UHFFFAOYSA-N 0.000 description 2

- 229910000041 hydrogen chloride Inorganic materials 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920001225 polyester resin Polymers 0.000 description 2

- 239000004645 polyester resin Substances 0.000 description 2

- GHMLBKRAJCXXBS-UHFFFAOYSA-N resorcinol Chemical compound OC1=CC=CC(O)=C1 GHMLBKRAJCXXBS-UHFFFAOYSA-N 0.000 description 2

- 239000000523 sample Substances 0.000 description 2

- 235000010265 sodium sulphite Nutrition 0.000 description 2

- 235000011150 stannous chloride Nutrition 0.000 description 2

- 150000005846 sugar alcohols Polymers 0.000 description 2

- 229920005992 thermoplastic resin Polymers 0.000 description 2

- 229920001187 thermosetting polymer Polymers 0.000 description 2

- AXZWODMDQAVCJE-UHFFFAOYSA-L tin(II) chloride (anhydrous) Chemical compound [Cl-].[Cl-].[Sn+2] AXZWODMDQAVCJE-UHFFFAOYSA-L 0.000 description 2

- QHGNHLZPVBIIPX-UHFFFAOYSA-N tin(ii) oxide Chemical compound [Sn]=O QHGNHLZPVBIIPX-UHFFFAOYSA-N 0.000 description 2

- NWZSZGALRFJKBT-KNIFDHDWSA-N (2s)-2,6-diaminohexanoic acid;(2s)-2-hydroxybutanedioic acid Chemical compound OC(=O)[C@@H](O)CC(O)=O.NCCCC[C@H](N)C(O)=O NWZSZGALRFJKBT-KNIFDHDWSA-N 0.000 description 1

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical compound NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- WQZGKKKJIJFFOK-GASJEMHNSA-N Glucose Natural products OC[C@H]1OC(O)[C@H](O)[C@@H](O)[C@@H]1O WQZGKKKJIJFFOK-GASJEMHNSA-N 0.000 description 1

- 239000004471 Glycine Substances 0.000 description 1

- QNAYBMKLOCPYGJ-REOHCLBHSA-N L-alanine Chemical compound C[C@H](N)C(O)=O QNAYBMKLOCPYGJ-REOHCLBHSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 238000003917 TEM image Methods 0.000 description 1

- SLINHMUFWFWBMU-UHFFFAOYSA-N Triisopropanolamine Chemical compound CC(O)CN(CC(C)O)CC(C)O SLINHMUFWFWBMU-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 235000004279 alanine Nutrition 0.000 description 1

- 150000001414 amino alcohols Chemical class 0.000 description 1

- WQZGKKKJIJFFOK-VFUOTHLCSA-N beta-D-glucose Chemical compound OC[C@H]1O[C@@H](O)[C@H](O)[C@@H](O)[C@@H]1O WQZGKKKJIJFFOK-VFUOTHLCSA-N 0.000 description 1

- PTYMQUSHTAONGW-UHFFFAOYSA-N carbonic acid;hydrazine Chemical compound NN.OC(O)=O PTYMQUSHTAONGW-UHFFFAOYSA-N 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 229920006026 co-polymeric resin Polymers 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- 150000005205 dihydroxybenzenes Chemical class 0.000 description 1

- LVTYICIALWPMFW-UHFFFAOYSA-N diisopropanolamine Chemical compound CC(O)CNCC(C)O LVTYICIALWPMFW-UHFFFAOYSA-N 0.000 description 1

- 229940043276 diisopropanolamine Drugs 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000008103 glucose Substances 0.000 description 1

- 229940015043 glyoxal Drugs 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- IKDUDTNKRLTJSI-UHFFFAOYSA-N hydrazine monohydrate Substances O.NN IKDUDTNKRLTJSI-UHFFFAOYSA-N 0.000 description 1

- 150000002429 hydrazines Chemical class 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 229920000915 polyvinyl chloride Polymers 0.000 description 1

- 239000004800 polyvinyl chloride Substances 0.000 description 1

- 235000019252 potassium sulphite Nutrition 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000006722 reduction reaction Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- AKHNMLFCWUSKQB-UHFFFAOYSA-L sodium thiosulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=S AKHNMLFCWUSKQB-UHFFFAOYSA-L 0.000 description 1

- 235000019345 sodium thiosulphate Nutrition 0.000 description 1

- WUWHFEHKUQVYLF-UHFFFAOYSA-M sodium;2-aminoacetate Chemical compound [Na+].NCC([O-])=O WUWHFEHKUQVYLF-UHFFFAOYSA-M 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-L sulfite Chemical class [O-]S([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-L 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 150000004764 thiosulfuric acid derivatives Chemical class 0.000 description 1

- OBBXFSIWZVFYJR-UHFFFAOYSA-L tin(2+);sulfate Chemical compound [Sn+2].[O-]S([O-])(=O)=O OBBXFSIWZVFYJR-UHFFFAOYSA-L 0.000 description 1

- 229910000375 tin(II) sulfate Inorganic materials 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/36—Successively applying liquids or other fluent materials, e.g. without intermediate treatment

- B05D1/38—Successively applying liquids or other fluent materials, e.g. without intermediate treatment with intermediate treatment

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/31—Coating with metals

- C23C18/42—Coating with noble metals

- C23C18/44—Coating with noble metals using reducing agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D7/00—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials

- B05D7/24—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials for applying particular liquids or other fluent materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/02—Processes for applying liquids or other fluent materials performed by spraying

- B05D1/12—Applying particulate materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2601/00—Inorganic fillers

- B05D2601/02—Inorganic fillers used for pigmentation effect, e.g. metallic effect

- B05D2601/10—Other metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D5/00—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures

- B05D5/12—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures to obtain a coating with specific electrical properties

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/18—Pretreatment of the material to be coated

- C23C18/20—Pretreatment of the material to be coated of organic surfaces, e.g. resins

- C23C18/2006—Pretreatment of the material to be coated of organic surfaces, e.g. resins by other methods than those of C23C18/22 - C23C18/30

- C23C18/2046—Pretreatment of the material to be coated of organic surfaces, e.g. resins by other methods than those of C23C18/22 - C23C18/30 by chemical pretreatment

- C23C18/2073—Multistep pretreatment

- C23C18/2086—Multistep pretreatment with use of organic or inorganic compounds other than metals, first

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/18—Pretreatment of the material to be coated

- C23C18/20—Pretreatment of the material to be coated of organic surfaces, e.g. resins

- C23C18/28—Sensitising or activating

- C23C18/285—Sensitising or activating with tin based compound or composition

Definitions

- This disclosure relates to a method for manufacturing a laminated body.

- the automatic collision avoidance system automatically brakes using the image data of the in-vehicle camera and the relative distance information to the object by the millimeter wave radar.

- the millimeter-wave radar transceiver that constitutes the automatic collision avoidance system should be located in the center of the front of the vehicle.

- the emblem of a car is generally placed in the center of the front of the car. Therefore, it is desirable to place a millimeter-wave radar transceiver behind the emblem of the automobile.

- automobile emblems have a metal film formed on a base material such as resin to express metallic luster.

- a base material such as resin

- Japanese Patent Application Laid-Open No. 2003-019765 describes a method for forming a metal film on a substrate by a silver mirror reaction.

- an object of the present invention is to provide a method for producing a laminate having a metallic luster and excellent transparency of a millimeter-wave radar.

- a step of forming a silver particle layer on a substrate comprising contacting an aqueous solution of an ammoniacal silver nitrate with an aqueous solution of a reducing agent, and the aqueous solution of the reducing agent contains a phenol compound as a reducing agent.

- Method for manufacturing a laminate ⁇ 2> The method for producing a laminate according to ⁇ 1>, wherein the phenol compound contains hydroquinone.

- the surface resistivity of the silver particles layer is 10 5 ⁇ / ⁇ or more, The method for producing a laminate according to ⁇ 1> or ⁇ 2>.

- ⁇ 4> The method for manufacturing a laminate according to any one of ⁇ 1> to ⁇ 3> for manufacturing automobile parts.

- a method for manufacturing a laminate having a metallic luster and excellent transparency of a millimeter wave radar there is provided a method for manufacturing a laminate having a metallic luster and excellent transparency of a millimeter wave radar.

- the numerical range indicated by using "-" includes the numerical values before and after "-" as the minimum value and the maximum value, respectively.

- the upper limit value or the lower limit value described in one numerical range may be replaced with the upper limit value or the lower limit value of the numerical range described in another stepwise description. ..

- the upper limit value or the lower limit value of the numerical range may be replaced with the value shown in the examples.

- each component may contain a plurality of applicable substances. When a plurality of substances corresponding to each component are present in the composition, the content or content of each component is the total content or content of the plurality of substances present in the composition unless otherwise specified. Means quantity.

- the particles corresponding to each component may contain a plurality of types of particles.

- the particle size of each component means a value for a mixture of the plurality of particles present in the composition unless otherwise specified.

- the term "layer” or “membrane” is used only in a part of the region, in addition to the case where the layer or the membrane is formed in the entire region when the region is observed. The case where it is formed is also included.

- the method for producing a laminate of the present disclosure includes a step of forming a silver particle layer on a substrate (hereinafter referred to as a silver particle layer forming step), in which the aqueous solution of ammoniacal silver nitrate and the aqueous solution of a reducing agent are brought into contact with each other.

- the reducing agent aqueous solution contains a phenol compound as a reducing agent, which is a method for producing a laminate.

- the laminate produced by the above method has a metallic luster and is excellent in the transparency of a millimeter-wave radar.

- the reason is not clear, but it can be inferred as follows.

- silver particles having relatively uniform sizes are arranged. Therefore, it is considered that the millimeter-wave radar easily penetrates through the gaps between the silver particles.

- a phenol compound as a reducing agent, it is considered that a silver particle layer in which silver particles having relatively uniform sizes are arranged is likely to be formed.

- the reason is not clear, but for example, when a phenol compound is used as the reducing agent, the progress of the reduction reaction is slower than when other reducing agents are used, and the growth rate of silver particles is likely to be uniform. Will be.

- the above method may be performed without using a dispersant.

- a dispersant is used to form a silver particle layer

- the surface of the silver particles is coated with the dispersant to suppress aggregation of the particles, and a silver particle layer that can pass through a millimeter-wave radar is obtained.

- the desired color tone may not be achieved due to the manifestation of the plasmon phenomenon.

- a phenol compound is used as a reducing agent, a silver particle layer capable of transmitting a millimeter-wave radar can be formed without using a dispersant.

- the material of the base material is not particularly limited, and an inorganic material such as glass, an organic material such as resin, or the like can be used.

- the resin include thermosetting resins and thermoplastic resins.

- thermoplastic resin examples include polyethylene, polypropylene, polycarbonate, polystyrene, polyvinyl chloride, vinyl polymer, polyester, polyamide, ABS resin (Acrylonirile-butadiene-styrene copolymer resin), polyester, and the like.

- thermoplastic elastomers examples include thermoplastic elastomers.

- thermosetting resin examples include silicone resin, polyurethane resin, polyester resin, melamine resin, epoxy resin, phenol resin, and urea resin.

- polypropylene, polycarbonate, ABS resin or the like As the material of the base material.

- Polypropylene has a light specific gravity among resins, is easy to process, has high tensile strength, impact strength and compressive strength, and is also excellent in weather resistance and heat resistance.

- ABS resin is a resin that is relatively easy to surface-treat among plastic materials, and is therefore easy to paint after molding the base material, and has excellent chemical resistance and rigidity, as well as impact resistance, heat resistance, and cold resistance. It is skilled at.

- Polycarbonate has high impact resistance among plastic materials, has excellent weather resistance and heat resistance, and has excellent transparency. Polycarbonate is also easy to process, and is a relatively light and durable material among plastic materials.

- the base material may be provided with an undercoat layer in order to improve the adhesion between the base material and the silver particle layer, smooth the surface of the base material, and the like.

- the material of the undercoat layer is not particularly limited and can be selected according to the purpose of the undercoat layer.

- fluororesin, polyester resin, epoxy resin, melamine resin, silicone resin, acrylic silicone resin, acrylic urethane resin and the like may be used. These resins may be in the state of a paint to which a solvent or the like is added.

- the thickness of the undercoat layer is not particularly limited, and is preferably about 5 ⁇ m to 25 ⁇ m from the viewpoint of ensuring a smooth surface.

- a primer layer may be provided between the undercoat layer and the base material body in order to enhance the adhesion between the undercoat layer and the base material body.

- the thickness of the base material can be appropriately designed according to the application of the laminated body.

- the shape of the base material is also not particularly limited.

- the formation of the silver particle layer is carried out by bringing the aqueous solution of ammoniacal silver nitrate into contact with the aqueous solution of the reducing agent.

- the aqueous ammoniacal silver nitrate solution is obtained by dissolving silver nitrate, ammonia, and at least one amine compound selected from the group consisting of amino alcohol compounds, amino acids and amino acid salts in water. Be done.

- the amine compound include amino alcohol compounds such as monoethanolamine, diethanolamine, diisopropanolamine, triethanolamine and triisopropanolamine, amino acids such as glycine, alanine and sodium glycine, or salts thereof.

- the content of silver nitrate, ammonia and amine compounds contained in the aqueous ammoniacal silver nitrate solution is not particularly limited.

- the concentration of silver nitrate contained in the aqueous ammoniacal silver nitrate solution is not particularly limited, but it is preferably adjusted in the range of 0.1% by mass to 10% by mass from the viewpoint of controlling the reaction rate.

- the pH of the aqueous ammoniacal silver nitrate solution is preferably adjusted between 10 and 13, and more preferably between 11 and 12.

- the aqueous reducing agent solution is obtained by dissolving a reducing agent containing a phenol compound and a strong alkaline component in water.

- a reducing agent containing a phenol compound and a strong alkaline component examples include benzenediol compounds such as hydroquinone, catechol and resorcinol, and hydroquinone is particularly preferable.

- the reducing agent may be a phenol compound alone or a combination of a phenol compound and a compound other than the phenol compound.

- the compound other than the phenol compound examples include hydrazine compounds such as hydrazine sulfate, hydrazine carbonate and hydrazine hydrate, sulfite compounds such as sodium sulfite, and thiosulfate compounds such as sodium thiosulfate.

- the ratio of the phenol compound is preferably 50% by mass or more, more preferably 70% by mass or more, and 90% by mass or more of the total amount of the reducing agent. Is more preferable.

- the strong alkaline component contained in the aqueous reducing agent include sodium hydroxide, potassium hydroxide and the like.

- the aqueous reducing agent solution may contain the above-mentioned amine compound, if necessary.

- the aqueous reducing agent solution may contain a compound containing a formyl group, if necessary.

- Specific examples of the compound containing a formyl group include glucose, glyoxal and the like.

- the content of the reducing agent contained in the aqueous reducing agent solution, the strong alkaline component, the amine compound contained as necessary, and the compound containing a formyl group contained as necessary is not particularly limited.

- the concentration of the reducing agent contained in the aqueous reducing agent solution is not particularly limited, but it is preferably adjusted in the range of 0.1% by mass to 10% by mass from the viewpoint of controlling the reaction rate.

- the pH of the aqueous reducing agent solution is preferably adjusted between 10 and 13, and more preferably between 10.5 and 11.5.

- the method of bringing the aqueous solution of ammoniacal silver nitrate into contact with the aqueous solution of the reducing agent is not particularly limited.

- a method of applying these aqueous solutions to the surface of the base material in a mixed state or in a non-mixed state can be mentioned.

- the method of applying the ammoniacal silver nitrate aqueous solution and the reducing agent aqueous solution to the silver mirror reaction treated surface is not particularly limited. Among these, spray coating that can form a uniform silver particle layer regardless of the shape of the base material is preferable.

- the spray application can be performed by using a known means such as an air brush and a spray gun.

- a surface activation treatment may be performed on the surface of the base material before forming the silver particle layer.

- a surface activation treatment liquid containing an inorganic tin compound is applied to the surface of the substrate. This causes tin to be present on the surface of the substrate. The presence of tin between the silver particle layer and the base material tends to improve the adhesion between the base material and the silver particles.

- Examples of the inorganic tin compound contained in the surface activation treatment liquid include inorganic tin compounds such as tin (II) chloride, tin (II) oxide, and tin (II) sulfate.

- the surface activation treatment liquid may contain hydrogen chloride, hydrogen peroxide, polyhydric alcohol and the like, if necessary, in addition to the inorganic tin compound.

- the content of these components contained in the surface activation treatment liquid is not particularly limited.

- the pH of the surface activation treatment liquid is preferably adjusted between 0.5 and 3.0, and more preferably between 0.5 and 1.5.

- Examples of the method of applying the surface activation treatment liquid to the surface of the base material include a method of immersing the base material in the surface activation treatment liquid, a method of applying the surface activation treatment liquid to the surface of the base material, and the like.

- spray coating is preferable because it can be applied uniformly regardless of the shape of the base material.

- the surface activation treatment it is preferable to remove excess surface activation treatment liquid adhering to the surface of the base material.

- the surface of the base material before forming the silver particle layer may be pretreated.

- an aqueous silver nitrate solution is applied to the surface of the substrate after the surface activation treatment described above. This causes silver to be present on the surface of the substrate. The presence of silver between the silver particle layer and the base material tends to cause silver particles of uniform size to easily precipitate.

- the pH of the pretreatment solution is preferably adjusted between 4.0 and 8.0, and more preferably between 6.0 and 7.0.

- Examples of the method of applying the pretreatment liquid to the surface of the base material include a method of immersing the base material in the pretreatment liquid, a method of applying the pretreatment liquid to the surface of the base material, and the like.

- spray coating is preferable because it can be applied uniformly regardless of the shape of the base material.

- an inactivation treatment solution which is an aqueous solution containing a strong alkaline component such as potassium hydroxide and a sulfite such as sodium sulfite, is brought into contact with the silver particle layer. This makes it possible to reduce the reaction activity between silver in the silver particle layer and residual ions such as chloride ions and sulfide ions.

- the content of the components contained in the inactivating liquid is not particularly limited.

- the pH of the inactivating treatment solution is preferably adjusted between 4.0 and 8.0, and more preferably between 7.0 and 8.0.

- a method of bringing the inactivating liquid into contact with the silver particle layer a method of immersing the substrate on which the silver particle layer is formed in the inactivating liquid, a method of applying the inactivating liquid to the silver particle layer, etc. Can be mentioned. Among these, spray coating is preferable because it can be uniformly applied regardless of the shape of the base material.

- the silver particle layer Before and after the inactivation treatment, it is preferable to wash the silver particle layer with deionized water or purified distilled water.

- the thickness of the silver particle layer formed on the base material is not particularly limited. From the viewpoint of obtaining sufficient metallic luster, it is preferably 50 nm or more, and from the viewpoint of obtaining sufficient millimeter-wave radar transparency, it is preferably 300 nm or less.

- the ratio of silver particles to the silver particle layer is preferably 95% or less.

- the ratio of silver particles to the silver particle layer is 95% or less, the transparency of the millimeter-wave radar tends to be further improved.

- the ratio of silver particles to the silver particle layer is preferably 80% or more.

- the ratio of silver particles to the silver particle layer is a value measured as follows. A transmission electron micrograph is taken at a magnification of 300,000 times for the cross section of the silver particle layer in the ornament in the thickness direction. For the obtained electron micrograph, the center line passing through the center in the thickness direction of the silver particle layer is determined. Next, the length of the portion where the center line and the silver particles overlap is obtained. The percentage of the value obtained by dividing the length of the portion where the center line and the silver particles overlap by the length of the entire center line is defined as the ratio of the silver particles to the silver particle layer.

- the surface resistivity of the silver particle layer is preferably 10 5 ⁇ / ⁇ or more, and more preferably 10 7 ⁇ / ⁇ or more. When the surface resistivity of the silver particle layer is within the above range, it can be determined that sufficient transparency of the millimeter wave radar is achieved.

- the upper limit of the surface resistivity of the silver particle layer is not particularly limited.

- the surface resistivity of the silver particle layer is a value measured according to JIS K6911: 2006.

- the laminate may have a layer other than the base material and the silver particle layer, if necessary.

- a top coat layer may be provided on the silver particle layer for the purpose of protecting the silver particle layer.

- the top coat layer preferably has transparency that does not hide the metallic luster of the silver particle layer and does not block the millimeter-wave radar, and even if it is colorless clear (colorless transparent), it is colored clear (colorless and transparent). It may be colored and transparent).

- the material of the top coat layer is not particularly limited, and for example, it can be selected from the above-mentioned resins as the material of the undercoat layer of the base material.

- the thickness of the top coat layer is not particularly limited, and is preferably about 20 ⁇ m to 40 ⁇ m. When the thickness of the top coat layer is 20 ⁇ m or more, the silver particle layer tends to be sufficiently protected, and when it is 40 ⁇ m or less, cracks, peeling, poor adhesion and the like due to aging tend to be less likely to occur.

- the laminate of the present disclosure has a metallic luster and is excellent in the transparency of a millimeter wave radar. Therefore, it can be particularly preferably used as an automobile part such as an emblem. Specifically, when the laminate is placed in front of the vehicle body as an automobile emblem, it functions as an emblem without interfering with the transmission and reception of the millimeter-wave radar by the millimeter-wave radar transceiver placed behind the emblem. Can be done. It can also be applied to other interior and exterior parts.

- Example 1 Preparation of base material The surface of the polycarbonate base material having a thickness of 2 mm was wiped with a waste cloth containing isopropyl alcohol to remove oil film, dirt and dust, and then the base material was dried.

- the substrate on which the undercoat layer was formed was spray-washed with pure water, and then a surface activation treatment liquid (MSPS-Sa1A manufactured by Mitsubishi Paper Mills Limited) was spray-coated. Then, it was spray-washed with pure water.

- the surface activation treatment liquid used is an aqueous solution having a pH of 1.0 containing tin (II) chloride, hydrogen chloride, hydrogen peroxide and a polyhydric alcohol.

- Pretreatment Step A pretreatment liquid (MSPS-Sa2A manufactured by Mitsubishi Paper Mills Limited) was spray-coated on the surface of the base material after the surface activation treatment, and then spray-cleaned with pure water. Is a silver nitrate aqueous solution having a pH of 6.8.

- Silver particle layer forming step An aqueous solution of ammoniacal silver nitrate and an aqueous solution of a reducing agent were spray-coated on the surface of the base material after the pretreatment at the same time with separate airbrushes.

- the discharge amount of the airbrush was 1.0 g / 10 seconds to 1.5 g / 10 seconds, respectively.

- silver particles were deposited on the surface of the base material by the silver mirror reaction, and a silver particle layer (thickness: 0.2 ⁇ m) having a silver luster was formed. Then, it was spray-washed with pure water.

- the aqueous aqueous solution of ammoniacal silver nitrate used is an aqueous solution having a pH of 11.5 (silver nitrate concentration: 0.5% by mass) containing silver nitrate, ammonia and triethanolamine.

- the reducing agent aqueous solution used is a pH 10.8 aqueous solution (hydroquinone concentration: 4.5% by mass) containing hydroquinone, triethanolamine, sodium hydroxide, and amino alcohol.

- Inactivation Treatment Step An inactivation treatment liquid (MSPS-R1A manufactured by Mitsubishi Paper Mills Limited) was spray-coated on the surface of the substrate after the silver particle layer formation step. Then, it was spray-washed with pure water.

- the deactivating treatment liquid used is an aqueous solution having a pH of 7.5 containing potassium hydroxide and sulfites.

- Example 1 A silver particle layer (thickness: 0.13 ⁇ m) was formed on the substrate in the same manner as in Example 1 except that an aqueous solution containing hydrazine sulfate (pH 10.1) was used as the reducing agent aqueous solution instead of hydroquinone. ..

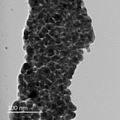

- FIG. 1 shows a photograph of the silver particle layer of the laminate prepared in Example 1 taken from the front using a transmission electron microscope (JEM-2100, manufactured by JEOL Ltd.).

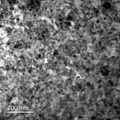

- FIG. 2 shows a photograph of a cross section of the silver particle layer taken with a transmission electron microscope (JEM-2100, manufactured by JEOL Ltd.).

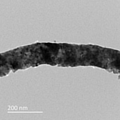

- FIG. 3 shows a photograph of the silver particle layer of the laminate prepared in Comparative Example 1 taken from the front using a transmission electron microscope (JEM-2100, manufactured by JEOL Ltd.).

- FIG. 4 shows a photograph of a cross section of the silver particle layer taken with a transmission electron microscope (JEM-2100, manufactured by JEOL Ltd.).

- Example 1 As shown in FIGS. 1 and 2, it was confirmed that the silver particle layer of Example 1 was arranged with silver particles having relatively uniform sizes. As shown in FIGS. 3 and 4, it was observed that the silver particle layer of Comparative Example 1 was in the form of a bulk in which silver particles were aggregated and had no gaps.

- a top coat clear M for MSPS manufactured by Ohashi Chemical Industries, Ltd., a top coat thinner P-7 for MSPS, and a top coat curing agent W for MSPS were mixed at 20:20:5.

- a composition for a top coat layer was prepared by blending according to (based on parts by mass). This composition was spray-coated on the silver particle layer of the laminate prepared in Example 1 and Comparative Example to form a top coat layer having a thickness of 25 ⁇ m.

- the transmitted attenuation was 0.99 dB.

- the transmission attenuation was 50.05 dB.

- the amount of transmission attenuation is defined by JIS R1679: 2007 (method for measuring radio wave absorption characteristics in the millimeter wave band of a radio wave absorber). It was calculated from the transmitted wave (transmission coefficient) obtained by the spatial method.

- the silver particle layer is superior in permeability to the millimeter-wave radar as compared with the case where a compound different from the phenol compound is used as the reducing agent. Can be found to be obtained.

Abstract

基材上に銀粒子層を形成する工程を有し、前記工程はアンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることを含み、前記還元剤水溶液は還元剤としてフェノール化合物を含む、積層体の製造方法。

Description

本開示は、積層体の製造方法に関する。

近年の自動車では、安全装置の進歩が目覚ましく、例えば、自動衝突回避システムの装備が一般的になってきている。

自動衝突回避システムは、車載カメラの画像データ及びミリ波レーダーによる対象物との相対距離情報を用いて自動的にブレーキをかけるものである。

自動衝突回避システムを構成するミリ波レーダーの送受信機は、自動車の前方中央に配置することが望ましい。自動車の前方中央には、一般に自動車のエンブレムが配置されている。そこで、自動車のエンブレムの後側にミリ波レーダーの送受信機を配置することが望ましい。

自動衝突回避システムは、車載カメラの画像データ及びミリ波レーダーによる対象物との相対距離情報を用いて自動的にブレーキをかけるものである。

自動衝突回避システムを構成するミリ波レーダーの送受信機は、自動車の前方中央に配置することが望ましい。自動車の前方中央には、一般に自動車のエンブレムが配置されている。そこで、自動車のエンブレムの後側にミリ波レーダーの送受信機を配置することが望ましい。

自動車のエンブレムは一般に、樹脂等の基材上に金属光沢を表現するための金属膜が形成されている。例えば、特開2003-019765号公報には、基材上に銀鏡反応により金属膜を形成する方法が記載されている。

特開2003-019765号公報に記載された発明では、金属膜のミリ波レーダーの透過性については検討されていない。

本開示は上記事情に鑑みてなされたものであり、金属光沢を有し、かつミリ波レーダーの透過性に優れる積層体の製造方法を提供することを目的とする。

本開示は上記事情に鑑みてなされたものであり、金属光沢を有し、かつミリ波レーダーの透過性に優れる積層体の製造方法を提供することを目的とする。

前記課題を達成するための具体的手段は以下の通りである。

<1>基材上に銀粒子層を形成する工程を有し、前記工程はアンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることを含み、前記還元剤水溶液は還元剤としてフェノール化合物を含む、積層体の製造方法。

<2>前記フェノール化合物がヒドロキノンを含む、<1>に記載の積層体の製造方法。

<3>前記銀粒子層の表面抵抗率が105Ω/□以上である、<1>又は<2>に記載の積層体の製造方法。

<4>自動車用部品を製造するための、<1>~<3>のいずれか1項に記載の積層体の製造方法。

<1>基材上に銀粒子層を形成する工程を有し、前記工程はアンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることを含み、前記還元剤水溶液は還元剤としてフェノール化合物を含む、積層体の製造方法。

<2>前記フェノール化合物がヒドロキノンを含む、<1>に記載の積層体の製造方法。

<3>前記銀粒子層の表面抵抗率が105Ω/□以上である、<1>又は<2>に記載の積層体の製造方法。

<4>自動車用部品を製造するための、<1>~<3>のいずれか1項に記載の積層体の製造方法。

本開示によれば、金属光沢を有し、かつミリ波レーダーの透過性に優れる積層体の製造方法が提供される。

以下、本開示を実施するための形態について詳細に説明する。但し、本開示は以下の実施形態に限定されるものではない。以下の実施形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合を除き、必須ではない。数値及びその範囲についても同様であり、本開示を制限するものではない。

本開示において「~」を用いて示された数値範囲には、「~」の前後に記載される数値がそれぞれ最小値及び最大値として含まれる。

本開示中に段階的に記載されている数値範囲において、一つの数値範囲で記載された上限値又は下限値は、他の段階的な記載の数値範囲の上限値又は下限値に置き換えてもよい。また、本開示中に記載されている数値範囲において、その数値範囲の上限値又は下限値は、実施例に示されている値に置き換えてもよい。

本開示において、各成分には、該当する物質が複数種含まれていてもよい。組成物中に各成分に該当する物質が複数種存在する場合、各成分の含有率又は含有量は、特に断らない限り、組成物中に存在する当該複数種の物質の合計の含有率又は含有量を意味する。

本開示において、各成分に該当する粒子には、複数種の粒子が含まれていてもよい。組成物中に各成分に該当する粒子が複数種存在する場合、各成分の粒子径は、特に断らない限り、組成物中に存在する当該複数種の粒子の混合物についての値を意味する。

本開示において「層」又は「膜」との語には、当該層又は膜が存在する領域を観察したときに、当該領域の全体に形成されている場合に加え、当該領域の一部にのみ形成されている場合も含まれる。

本開示中に段階的に記載されている数値範囲において、一つの数値範囲で記載された上限値又は下限値は、他の段階的な記載の数値範囲の上限値又は下限値に置き換えてもよい。また、本開示中に記載されている数値範囲において、その数値範囲の上限値又は下限値は、実施例に示されている値に置き換えてもよい。

本開示において、各成分には、該当する物質が複数種含まれていてもよい。組成物中に各成分に該当する物質が複数種存在する場合、各成分の含有率又は含有量は、特に断らない限り、組成物中に存在する当該複数種の物質の合計の含有率又は含有量を意味する。

本開示において、各成分に該当する粒子には、複数種の粒子が含まれていてもよい。組成物中に各成分に該当する粒子が複数種存在する場合、各成分の粒子径は、特に断らない限り、組成物中に存在する当該複数種の粒子の混合物についての値を意味する。

本開示において「層」又は「膜」との語には、当該層又は膜が存在する領域を観察したときに、当該領域の全体に形成されている場合に加え、当該領域の一部にのみ形成されている場合も含まれる。

<積層体の製造方法>

本開示の積層体の製造方法は、基材上に銀粒子層を形成する工程(以下、銀粒子層形成工程)を有し、前記工程はアンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることを含み、前記還元剤水溶液は還元剤としてフェノール化合物を含む、積層体の製造方法である。

本開示の積層体の製造方法は、基材上に銀粒子層を形成する工程(以下、銀粒子層形成工程)を有し、前記工程はアンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることを含み、前記還元剤水溶液は還元剤としてフェノール化合物を含む、積層体の製造方法である。

上記方法により製造される積層体は、金属光沢を有し、かつミリ波レーダーの透過性に優れている。その理由は明確ではないが、以下のように推察される。

上記方法で基材上に形成される銀粒子層を電子顕微鏡で観察すると、大きさの比較的揃った銀粒子が配列した状態になっている。このため、銀粒子の隙間をミリ波レーダーが透過しやすくなっていると考えられる。

上記方法で基材上に形成される銀粒子層を電子顕微鏡で観察すると、大きさの比較的揃った銀粒子が配列した状態になっている。このため、銀粒子の隙間をミリ波レーダーが透過しやすくなっていると考えられる。

さらに、還元剤としてフェノール化合物を用いることで、大きさの比較的揃った銀粒子が配列した状態の銀粒子層が形成されやすいと考えられる。その理由は明確ではないが、たとえば、還元剤としてフェノール化合物を用いる場合は他の還元剤を用いる場合に比べて還元反応の進行が緩やかであり、銀粒子の成長速度が揃いやすいことなどが考えられる。

上記方法は、分散剤を使用せずに行ってもよい。銀粒子層の形成に分散剤を使用すると、銀粒子の表面が分散剤でコーティングされて粒子同士の凝集が抑制され、ミリ波レーダーを透過可能な銀粒子層が得られるが、銀粒子表面におけるプラズモン現象の発現によって所望の色調が達成されない場合がある。

本発明者らの検討の結果、還元剤としてフェノール化合物を用いた場合は、分散剤を使用しなくてもミリ波レーダーを透過可能な銀粒子層を形成できることがわかった。

本発明者らの検討の結果、還元剤としてフェノール化合物を用いた場合は、分散剤を使用しなくてもミリ波レーダーを透過可能な銀粒子層を形成できることがわかった。

以下、本開示の方法で使用する各部材について説明する。

-基材-

基材の材質は特に限定されず、ガラス等の無機材料、樹脂等の有機材料などを用いることができる。樹脂としては、熱硬化性樹脂又は熱可塑性樹脂が挙げられる。

基材の材質は特に限定されず、ガラス等の無機材料、樹脂等の有機材料などを用いることができる。樹脂としては、熱硬化性樹脂又は熱可塑性樹脂が挙げられる。

熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリカーボネート、ポリスチレン、ポリ塩化ビニル、ビニル系ポリマー、ポリエステル、ポリアミド、ABS樹脂(アクリロニトリル(Acrylonitrile)-ブタジエン(Butadiene)-スチレン(Styrene)共重合樹脂)、ポリエステル、熱可塑性エラストマー等が挙げられる。

熱硬化性樹脂としては、シリコーン樹脂、ポリウレタン樹脂、ポリエステル樹脂、メラミン樹脂、エポキシ樹脂、フェノール樹脂、ユリア樹脂等が挙げられる。

積層体をエンブレム等の自動車部品に用いる場合には、基材の材質としては、ポリプロピレン、ポリカーボネート、ABS樹脂等を用いることが好ましい。ポリプロピレンは、樹脂の中でも比重が軽く、加工しやすく、引張強度、衝撃強度及び圧縮強度が高く、耐候性及び耐熱性にも優れている。ABS樹脂は、プラスチック素材の中でも比較的表面処理を施しやすく、よって基材の成形後に塗装等を施しやすい樹脂であり、耐薬品性及び剛性に優れ、耐衝撃性、耐熱性及び耐寒性にも長けている。ポリカーボネートは、プラスチック素材の中でも耐衝撃性が高く、耐候性及び耐熱性にも優れ、透明性にも長けている。また、ポリカーボネートは、加工もしやすく、プラスチック素材の中でも比較的軽く、丈夫な素材である。

基材と銀粒子層との密着性の向上、基材表面の平滑化等のために、基材はアンダーコート層を備えてもよい。

アンダーコート層の材料は特に制限されず、アンダーコート層の目的に応じて選択できる。例えば、フッ素樹脂、ポリエステル樹脂、エポキシ樹脂、メラミン樹脂、シリコーン樹脂、アクリルシリコーン樹脂、アクリルウレタン樹脂等を用いてもよい。これらの樹脂は溶剤等を添加した塗料の状態であってもよい。

アンダーコート層の材料は特に制限されず、アンダーコート層の目的に応じて選択できる。例えば、フッ素樹脂、ポリエステル樹脂、エポキシ樹脂、メラミン樹脂、シリコーン樹脂、アクリルシリコーン樹脂、アクリルウレタン樹脂等を用いてもよい。これらの樹脂は溶剤等を添加した塗料の状態であってもよい。

アンダーコート層の厚みは特に制限されず、平滑面を確保する観点からは、5μm~25μm程度であることが好ましい。

アンダーコート層と基材本体との密着性を高めるために、アンダーコート層と基材本体との間にプライマー層を設けてもよい。

基材の厚みは、積層体の用途に応じて適宜設計できる。基材の形状も特に制限されない。

-銀粒子層-

本開示の方法では、銀粒子層の形成は、アンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることにより行われる。

本開示の方法では、銀粒子層の形成は、アンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることにより行われる。

本開示のある実施態様では、アンモニア性硝酸銀水溶液は、硝酸銀と、アンモニアと、アミノアルコール化合物、アミノ酸及びアミノ酸塩からなる群より選択される少なくとも1種のアミン化合物と、を水中に溶解して得られる。

アミン化合物の具体例としては、モノエタノールアミン、ジエタノールアミン、ジイソプロパノールアミン、トリエタノールアミン、トリイソプロパノールアミン等のアミノアルコール化合物、グリシン、アラニン、グリシンナトリウム等のアミノ酸又はその塩などが挙げられる。

アミン化合物の具体例としては、モノエタノールアミン、ジエタノールアミン、ジイソプロパノールアミン、トリエタノールアミン、トリイソプロパノールアミン等のアミノアルコール化合物、グリシン、アラニン、グリシンナトリウム等のアミノ酸又はその塩などが挙げられる。

アンモニア性硝酸銀水溶液に含まれる硝酸銀、アンモニア及びアミン化合物の含有率は、特に限定されるものではない。

アンモニア性硝酸銀水溶液に含まれる硝酸銀の濃度は特に制限されないが、反応速度の制御の観点からは、0.1質量%~10質量%の範囲で調整することが好ましい。

アンモニア性硝酸銀水溶液のpHは、10~13の間に調整することが好ましく、11~12の間に調整することがより好ましい。

アンモニア性硝酸銀水溶液のpHは、10~13の間に調整することが好ましく、11~12の間に調整することがより好ましい。

本開示のある実施態様では、還元剤水溶液は、フェノール化合物を含む還元剤と強アルカリ成分とを水中に溶解して得られる。

還元剤に含まれるフェノール化合物としては、ヒドロキノン、カテコール、レゾルシノール等のベンゼンジオール化合物が挙げられ、中でもヒドロキノンが好ましい。

還元剤はフェノール化合物のみでも、フェノール化合物とフェノール化合物以外の化合物との組み合わせであってもよい。フェノール化合物以外の化合物としては、硫酸ヒドラジン、炭酸ヒドラジン、ヒドラジン水和物等のヒドラジン化合物、亜硫酸ナトリウム等の亜硫酸塩化合物、チオ硫酸ナトリウム等のチオ硫酸塩化合物などが挙げられる。

還元剤がフェノール化合物とフェノール化合物以外の化合物とを含む場合、フェノール化合物の割合が還元剤全体の50質量%以上であることが好ましく、70質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

還元剤に含まれるフェノール化合物としては、ヒドロキノン、カテコール、レゾルシノール等のベンゼンジオール化合物が挙げられ、中でもヒドロキノンが好ましい。

還元剤はフェノール化合物のみでも、フェノール化合物とフェノール化合物以外の化合物との組み合わせであってもよい。フェノール化合物以外の化合物としては、硫酸ヒドラジン、炭酸ヒドラジン、ヒドラジン水和物等のヒドラジン化合物、亜硫酸ナトリウム等の亜硫酸塩化合物、チオ硫酸ナトリウム等のチオ硫酸塩化合物などが挙げられる。

還元剤がフェノール化合物とフェノール化合物以外の化合物とを含む場合、フェノール化合物の割合が還元剤全体の50質量%以上であることが好ましく、70質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

還元剤水溶液に含まれる強アルカリ成分の具体例としては、水酸化ナトリウム、水酸化カリウム等が挙げられる。

還元剤水溶液は、必要に応じて上述のアミン化合物を含有してもよい。

還元剤水溶液は、必要に応じてホルミル基を含む化合物を含有してもよい。ホルミル基を含む化合物の具体例としては、グルコース、グリオキサール等が挙げられる。

還元剤水溶液に含まれる還元剤、強アルカリ成分、必要に応じて含有されるアミン化合物、及び必要に応じて含有されるホルミル基を含む化合物の含有率は、特に限定されるものではない。

還元剤水溶液は、必要に応じてホルミル基を含む化合物を含有してもよい。ホルミル基を含む化合物の具体例としては、グルコース、グリオキサール等が挙げられる。

還元剤水溶液に含まれる還元剤、強アルカリ成分、必要に応じて含有されるアミン化合物、及び必要に応じて含有されるホルミル基を含む化合物の含有率は、特に限定されるものではない。

還元剤水溶液に含まれる還元剤の濃度は特に制限されないが、反応速度の制御の観点からは、0.1質量%~10質量%の範囲で調整することが好ましい。

還元剤水溶液のpHは、10~13の間に調整することが好ましく、10.5~11.5の間に調整することがより好ましい。

還元剤水溶液のpHは、10~13の間に調整することが好ましく、10.5~11.5の間に調整することがより好ましい。

(銀粒子層形成工程)

銀粒子層形成工程において、アンモニア性硝酸銀水溶液と還元剤水溶液とを接触させる方法は、特に制限されない。例えば、これらの水溶液を混合した状態、又は混合しない状態で、基材の表面に付与する方法が挙げられる。

銀粒子層形成工程において、アンモニア性硝酸銀水溶液と還元剤水溶液とを接触させる方法は、特に制限されない。例えば、これらの水溶液を混合した状態、又は混合しない状態で、基材の表面に付与する方法が挙げられる。

アンモニア性硝酸銀水溶液及び還元剤水溶液を銀鏡反応処理面に付与する方法は、特に制限されない。これらの中でも、基材の形状を選ばず均一な銀粒子層が形成できるスプレー塗布が好適である。スプレー塗布は、エアブラシ、スプレーガン等の公知の手段を用いて行うことができる。

(表面活性化処理工程)

必要に応じ、銀粒子層を形成する前の基材の表面に対して表面活性化処理を行ってもよい。

本開示のある実施態様では、表面活性化処理として、無機スズ化合物を含有する表面活性化処理液を基材の表面に付与する。これにより、基材の表面にスズを存在させる。銀粒子層と基材との間にスズが存在することで、基材と銀粒子との密着性が向上する傾向にある。

必要に応じ、銀粒子層を形成する前の基材の表面に対して表面活性化処理を行ってもよい。

本開示のある実施態様では、表面活性化処理として、無機スズ化合物を含有する表面活性化処理液を基材の表面に付与する。これにより、基材の表面にスズを存在させる。銀粒子層と基材との間にスズが存在することで、基材と銀粒子との密着性が向上する傾向にある。

表面活性化処理液に含まれる無機スズ化合物としては、塩化スズ(II)、酸化スズ(II)、硫酸スズ(II)等の無機スズ化合物が挙げられる。

表面活性化処理液は、無機スズ化合物に加え、必要に応じて塩化水素、過酸化水素、多価アルコール等を含んでもよい。

表面活性化処理液に含有されるこれら成分の含有率は、特に限定されない。

表面活性化処理液は、無機スズ化合物に加え、必要に応じて塩化水素、過酸化水素、多価アルコール等を含んでもよい。

表面活性化処理液に含有されるこれら成分の含有率は、特に限定されない。

表面活性化処理液のpHは、0.5~3.0の間に調整することが好ましく、0.5~1.5の間に調整することがより好ましい。

表面活性化処理液を基材の表面に付与する方法としては、基材を表面活性化処理液に浸漬する方法、基材の表面に表面活性化処理液を塗布する方法等が挙げられる。これらの中でも、基材の形状を選ばず均一に付与できるスプレー塗布が好適である。

表面活性化処理の後、基材の表面に付着した余分な表面活性化処理液を除去することが好ましい。例えば、脱イオン水又は精製蒸留水で基材の表面を洗浄することが好ましい。

(前処理工程)

必要に応じ、銀粒子層を形成する前の基材の表面に対して前処理を行ってもよい。

本開示のある実施態様では、前処理として、上述した表面活性化処理の後に、硝酸銀水溶液を基材の表面に付与する。これにより、基材の表面に銀を存在させる。銀粒子層と基材との間に銀が存在することで、大きさの揃った銀粒子が析出しやすい傾向にある。

必要に応じ、銀粒子層を形成する前の基材の表面に対して前処理を行ってもよい。

本開示のある実施態様では、前処理として、上述した表面活性化処理の後に、硝酸銀水溶液を基材の表面に付与する。これにより、基材の表面に銀を存在させる。銀粒子層と基材との間に銀が存在することで、大きさの揃った銀粒子が析出しやすい傾向にある。

前処理液のpHは、4.0~8.0の間に調整することが好ましく、6.0~7.0の間に調整することがより好ましい。

前処理液を基材の表面に付与する方法としては、基材を前処理液に浸漬する方法、基材の表面に前処理液を塗布する方法等が挙げられる。これらの中でも、基材の形状を選ばず均一に付与できるスプレー塗布が好適である。

(不活性化処理工程)

必要に応じ、基材の表面に銀粒子層を形成した後、不活性化処理を行ってもよい。

本開示のある実施態様では、不活性化処理として、水酸化カリウム等の強アルカリ成分と亜硫酸ナトリウム等の亜硫酸塩とを含む水溶液である不活性化処理液を銀粒子層に接触させる。これにより、銀粒子層中の銀と、塩化物イオン、硫化物イオン等の残留イオンとの反応活性を低下させることができる。

不活性化処理液に含有される成分の含有率は、特に限定されない。

必要に応じ、基材の表面に銀粒子層を形成した後、不活性化処理を行ってもよい。

本開示のある実施態様では、不活性化処理として、水酸化カリウム等の強アルカリ成分と亜硫酸ナトリウム等の亜硫酸塩とを含む水溶液である不活性化処理液を銀粒子層に接触させる。これにより、銀粒子層中の銀と、塩化物イオン、硫化物イオン等の残留イオンとの反応活性を低下させることができる。

不活性化処理液に含有される成分の含有率は、特に限定されない。

不活性化処理液のpHは、4.0~8.0の間に調整することが好ましく、7.0~8.0の間に調整することがより好ましい。

不活性化処理液を銀粒子層に接触させる方法としては、銀粒子層が形成された基材を不活性化処理液に浸漬する方法、銀粒子層に不活性化処理液を塗布する方法等が挙げられる。これらの中でも、基材の形状を選ばず均一に塗布できるスプレー塗布が好適である。

不活性化処理の前後には、脱イオン水又は精製蒸留水で銀粒子層を洗浄することが好ましい。

基材上に形成される銀粒子層の厚みは、特に制限されない。充分な金属光沢を得る観点からは、50nm以上であることが好ましく、充分なミリ波レーダー透過性を得る観点からは、300nm以下であることが好ましい。

銀粒子層の厚み方向の断面を観察したときに、銀粒子層に占める銀粒子の割合は95%以下であることが好ましい。銀粒子層に占める銀粒子の割合が95%以下であると、ミリ波レーダーの透過性がより向上する傾向にある。十分な金属光沢を得る観点からは、銀粒子層に占める銀粒子の割合は80%以上であることが好ましい。

銀粒子層に占める銀粒子の割合とは、以下のようにして測定された値をいう。

装飾品における銀粒子層の厚み方向の断面について、30万倍の倍率で透過型電子顕微鏡写真を撮影する。得られた電子顕微鏡写真に対して、銀粒子層の厚み方向の中央を通る中央線を決定する。次いで、中央線と銀粒子とが重複する部分の長さを求める。中央線と銀粒子とが重複する部分の長さを中央線全体の長さで除した値の百分率を、銀粒子層に占める銀粒子の割合と定義する。

装飾品における銀粒子層の厚み方向の断面について、30万倍の倍率で透過型電子顕微鏡写真を撮影する。得られた電子顕微鏡写真に対して、銀粒子層の厚み方向の中央を通る中央線を決定する。次いで、中央線と銀粒子とが重複する部分の長さを求める。中央線と銀粒子とが重複する部分の長さを中央線全体の長さで除した値の百分率を、銀粒子層に占める銀粒子の割合と定義する。

銀粒子層の表面抵抗率は、105Ω/□以上であることが好ましく、107Ω/□以上であることがより好ましい。

銀粒子層の表面抵抗率が上記範囲内であると、充分なミリ波レーダーの透過性が達成されていると判断できる。

銀粒子層の表面抵抗率の上限は、特に限定されるものではない。

銀粒子層の表面抵抗率は、JIS K6911:2006に準じて測定された値をいう。

銀粒子層の表面抵抗率が上記範囲内であると、充分なミリ波レーダーの透過性が達成されていると判断できる。

銀粒子層の表面抵抗率の上限は、特に限定されるものではない。

銀粒子層の表面抵抗率は、JIS K6911:2006に準じて測定された値をいう。

-トップコート層-

積層体は、必要に応じ、基材と銀粒子層以外の層を有してもよい。例えば、銀粒子層の保護を目的として、銀粒子層の上にトップコート層を有してもよい。

トップコート層は、銀粒子層の金属光沢を隠蔽せず、かつミリ波レーダーを遮断しない程度の透明性を有することが好ましく、無色クリア(無色透明)であっても、着色されたカラークリア(有色透明)であってもよい。

積層体は、必要に応じ、基材と銀粒子層以外の層を有してもよい。例えば、銀粒子層の保護を目的として、銀粒子層の上にトップコート層を有してもよい。

トップコート層は、銀粒子層の金属光沢を隠蔽せず、かつミリ波レーダーを遮断しない程度の透明性を有することが好ましく、無色クリア(無色透明)であっても、着色されたカラークリア(有色透明)であってもよい。

トップコート層の材料は特に制限されず、例えば、基材のアンダーコート層の材料として上述した樹脂から選択できる。

トップコート層の厚みは特に限定されず、20μm~40μm程度であることが好ましい。トップコート層の厚みが20μm以上であると、銀粒子層を充分保護できる傾向にあり、40μm以下であると、経時変化によるクラック、剥がれ、密着不良等が発生しにくい傾向にある。

(積層体の用途)

本開示の積層体は金属光沢を有し、かつミリ波レーダーの透過性に優れている。このため、エンブレム等の自動車用部品として特に好適に使用できる。具体的には、自動車のエンブレムとして車体の前方に積層体を配置した場合、エンブレムの後方に配置されたミリ波レーダーの送受信機によるミリ波レーダーの送受信を妨げることなくエンブレムとしての機能を果たすことができる。また、その他の内外装品の部品にも展開可能である。

本開示の積層体は金属光沢を有し、かつミリ波レーダーの透過性に優れている。このため、エンブレム等の自動車用部品として特に好適に使用できる。具体的には、自動車のエンブレムとして車体の前方に積層体を配置した場合、エンブレムの後方に配置されたミリ波レーダーの送受信機によるミリ波レーダーの送受信を妨げることなくエンブレムとしての機能を果たすことができる。また、その他の内外装品の部品にも展開可能である。

以下、実施例に基づいて本開示を説明するが、本開示は以下の実施例に限定されるものではない。

<実施例1>

(1)基材の準備

厚みが2mmのポリカーボネート基材の表面を、イソプロピルアルコールを含ませたウエスで拭くことで油膜、汚れ及び塵埃を除去し、その後、基材を乾燥した。

(1)基材の準備

厚みが2mmのポリカーボネート基材の表面を、イソプロピルアルコールを含ませたウエスで拭くことで油膜、汚れ及び塵埃を除去し、その後、基材を乾燥した。

(2)表面活性化工程

アンダーコート層が形成された基材を純水でスプレー洗浄した後、表面活性化処理液(三菱製紙株式会社製、MSPS-Sa1A)をスプレー塗布した。その後、純水でスプレー洗浄した。使用した表面活性化処理液は、塩化スズ(II)、塩化水素、過酸化水素及び多価アルコールを含むpH1.0の水溶液である。

アンダーコート層が形成された基材を純水でスプレー洗浄した後、表面活性化処理液(三菱製紙株式会社製、MSPS-Sa1A)をスプレー塗布した。その後、純水でスプレー洗浄した。使用した表面活性化処理液は、塩化スズ(II)、塩化水素、過酸化水素及び多価アルコールを含むpH1.0の水溶液である。

(3)前処理工程

表面活性化処理後の基材の表面に、前処理液(三菱製紙株式会社製、MSPS-Sa2Aをスプレー塗布した。その後、純水でスプレー洗浄した。使用した前処理液は、pH6.8の硝酸銀水溶液である。

表面活性化処理後の基材の表面に、前処理液(三菱製紙株式会社製、MSPS-Sa2Aをスプレー塗布した。その後、純水でスプレー洗浄した。使用した前処理液は、pH6.8の硝酸銀水溶液である。

(4)銀粒子層形成工程

前処理後の基材の表面に、アンモニア性硝酸銀水溶液と還元剤水溶液とを、同時に別々のエアブラシでスプレー塗布した。エアブラシの吐出量は、それぞれ1.0g/10秒~1.5g/10秒とした。この際、銀鏡反応により基材の表面に銀粒子が析出して、銀光沢を有する銀粒子層(厚み:0.2μm)が形成された。その後、純水でスプレー洗浄した。

使用したアンモニア性硝酸銀水溶液は、硝酸銀、アンモニア及びトリエタノールアミンを含むpH11.5の水溶液(硝酸銀濃度:0.5質量%)である。

使用した還元剤水溶液は、ヒドロキノン、トリエタノールアミン、水酸化ナトリウム、アミノアルコールを含むpH10.8の水溶液(ヒドロキノン濃度:4.5質量%)である。

前処理後の基材の表面に、アンモニア性硝酸銀水溶液と還元剤水溶液とを、同時に別々のエアブラシでスプレー塗布した。エアブラシの吐出量は、それぞれ1.0g/10秒~1.5g/10秒とした。この際、銀鏡反応により基材の表面に銀粒子が析出して、銀光沢を有する銀粒子層(厚み:0.2μm)が形成された。その後、純水でスプレー洗浄した。

使用したアンモニア性硝酸銀水溶液は、硝酸銀、アンモニア及びトリエタノールアミンを含むpH11.5の水溶液(硝酸銀濃度:0.5質量%)である。

使用した還元剤水溶液は、ヒドロキノン、トリエタノールアミン、水酸化ナトリウム、アミノアルコールを含むpH10.8の水溶液(ヒドロキノン濃度:4.5質量%)である。

(5)不活性化処理工程

銀粒子層形成工程後の基材の表面に、不活性化処理液(三菱製紙株式会社製、MSPS-R1A)をスプレー塗布した。その後、純水でスプレー洗浄した。使用した不活性化処理液は、水酸化カリウム及び亜硫酸塩を含むpH7.5の水溶液である。

銀粒子層形成工程後の基材の表面に、不活性化処理液(三菱製紙株式会社製、MSPS-R1A)をスプレー塗布した。その後、純水でスプレー洗浄した。使用した不活性化処理液は、水酸化カリウム及び亜硫酸塩を含むpH7.5の水溶液である。

<比較例1>

還元剤水溶液として、ヒドロキノンに代えて硫酸ヒドラジンを含む水溶液(pH10.1)を使用したこと以外は実施例1と同様にして、基材上に銀粒子層(厚み:0.13μm)を形成した。

還元剤水溶液として、ヒドロキノンに代えて硫酸ヒドラジンを含む水溶液(pH10.1)を使用したこと以外は実施例1と同様にして、基材上に銀粒子層(厚み:0.13μm)を形成した。

<評価>

(1)電子顕微鏡観察

実施例1で作製した積層体の銀粒子層を、透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて正面から撮影した写真を図1に示す。さらに、銀粒子層の断面を透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて撮影した写真を図2に示す。

比較例1で作製した積層体の銀粒子層を、透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて正面から撮影した写真を図3に示す。さらに、銀粒子層の断面を透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて撮影した写真を図4に示す。

(1)電子顕微鏡観察

実施例1で作製した積層体の銀粒子層を、透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて正面から撮影した写真を図1に示す。さらに、銀粒子層の断面を透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて撮影した写真を図2に示す。

比較例1で作製した積層体の銀粒子層を、透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて正面から撮影した写真を図3に示す。さらに、銀粒子層の断面を透過型電子顕微鏡(日本電子株式会社製、JEM-2100)を用いて撮影した写真を図4に示す。

図1及び図2に示すように、実施例1の銀粒子層は、大きさの比較的揃った銀粒子が配列している状態が確認された。

図3及び図4に示すように、比較例1の銀粒子層は、銀粒子が凝集して隙間のないバルク状であることが観察された。

図3及び図4に示すように、比較例1の銀粒子層は、銀粒子が凝集して隙間のないバルク状であることが観察された。

(2)表面抵抗率の測定

実施例1で作製した積層体の銀粒子層の表面抵抗率を低抵抗率計(商品名:ロレスタEP、ダイヤインスツルメンツ社)を用いて四探針法によって測定したところ、2.2×105Ω/□であった。

比較例1で作製した積層体の銀粒子層の表面抵抗率を低抵抗率計(商品名:ロレスタEP、ダイヤインスツルメンツ社)を用いて四探針法によって測定したところ、1.1×100Ω/□であった。

実施例1で作製した積層体の銀粒子層の表面抵抗率を低抵抗率計(商品名:ロレスタEP、ダイヤインスツルメンツ社)を用いて四探針法によって測定したところ、2.2×105Ω/□であった。

比較例1で作製した積層体の銀粒子層の表面抵抗率を低抵抗率計(商品名:ロレスタEP、ダイヤインスツルメンツ社)を用いて四探針法によって測定したところ、1.1×100Ω/□であった。

(3)ミリ波透過減衰量の測定

大橋化学工業株式会社製のMSPS用トップコートクリヤーMと、MSPS用トップコートシンナーP-7と、MSPS用トップコート硬化剤Wとを、20:20:5(質量部基準)で配合してトップコート層用組成物を調製した。この組成物を、実施例1及び比較例で作製した積層体の銀粒子層の上にスプレー塗布して、厚み25μmのトップコート層を形成した。

大橋化学工業株式会社製のMSPS用トップコートクリヤーMと、MSPS用トップコートシンナーP-7と、MSPS用トップコート硬化剤Wとを、20:20:5(質量部基準)で配合してトップコート層用組成物を調製した。この組成物を、実施例1及び比較例で作製した積層体の銀粒子層の上にスプレー塗布して、厚み25μmのトップコート層を形成した。

トップコート層を形成した実施例1の積層体について、下記方法によりミリ波(77.0125GHz)を透過させた際の減衰量を測定したところ、透過減衰量は0.99dBであった。

トップコート層を形成した比較例1の積層体について同様の測定を行ったところ、透過減衰量は50.05dBであった。

透過減衰量は、JIS R1679:2007(電波吸収体のミリ波帯における電波吸収特性測定方法)で規定される、送信アンテナと受信アンテナの間に試料を置いて電磁波を試料へ垂直に照射する自由空間法で求められた透過波(透過係数)から算出した。

ここで、透過減衰量は、透過係数(絶対値)を用いて次式より算出できる。

透過減衰量=20log10|(透過係数)|

トップコート層を形成した比較例1の積層体について同様の測定を行ったところ、透過減衰量は50.05dBであった。

透過減衰量は、JIS R1679:2007(電波吸収体のミリ波帯における電波吸収特性測定方法)で規定される、送信アンテナと受信アンテナの間に試料を置いて電磁波を試料へ垂直に照射する自由空間法で求められた透過波(透過係数)から算出した。

ここで、透過減衰量は、透過係数(絶対値)を用いて次式より算出できる。

透過減衰量=20log10|(透過係数)|

以上の結果から、銀粒子層を形成する際に還元剤としてフェノール化合物を用いた場合は、還元剤としてフェノール化合物と異なる化合物を用いた場合に比べてミリ波レーダーの透過性に優れる銀粒子層が得られることがわかる。

本明細書に記載された全ての文献、特許出願、及び技術規格は、個々の文献、特許出願、及び技術規格が参照により取り込まれることが具体的かつ個々に記された場合と同程度に、本明細書中に援用されて取り込まれる。

Claims (4)

- 基材上に銀粒子層を形成する工程を有し、前記工程はアンモニア性硝酸銀水溶液と還元剤水溶液とを接触させることを含み、前記還元剤水溶液は還元剤としてフェノール化合物を含む、積層体の製造方法。

- 前記フェノール化合物がヒドロキノンを含む、請求項1に記載の積層体の製造方法。

- 前記銀粒子層の表面抵抗率が105Ω/□以上である、請求項1又は請求項2に記載の積層体の製造方法。

- 自動車用部品を製造するための、請求項1~請求項3のいずれか1項に記載の積層体の製造方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2020/027896 WO2022014050A1 (ja) | 2020-07-17 | 2020-07-17 | 積層体の製造方法 |

| CN202080104820.9A CN116133759A (zh) | 2020-07-17 | 2020-07-17 | 层叠体的制造方法 |

| US18/016,019 US20230278070A1 (en) | 2020-07-17 | 2020-07-17 | Method for manufacturing laminate |

| JP2022536101A JP7380887B2 (ja) | 2020-07-17 | 2020-07-17 | 積層体の製造方法 |

| EP20945222.6A EP4180221A4 (en) | 2020-07-17 | 2020-07-17 | LAMINATE MANUFACTURING PROCESS |

| JP2023187787A JP2024003078A (ja) | 2020-07-17 | 2023-11-01 | 積層体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2020/027896 WO2022014050A1 (ja) | 2020-07-17 | 2020-07-17 | 積層体の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2022014050A1 true WO2022014050A1 (ja) | 2022-01-20 |

Family

ID=79554606

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2020/027896 WO2022014050A1 (ja) | 2020-07-17 | 2020-07-17 | 積層体の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20230278070A1 (ja) |

| EP (1) | EP4180221A4 (ja) |

| JP (2) | JP7380887B2 (ja) |

| CN (1) | CN116133759A (ja) |

| WO (1) | WO2022014050A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023243646A1 (ja) * | 2022-06-13 | 2023-12-21 | 株式会社レゾナック | センサーカバー |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003019765A (ja) | 2001-07-06 | 2003-01-21 | Nissan Motor Co Ltd | 金属調塗装塗膜及びその製造方法 |

| JP2005213345A (ja) * | 2004-01-29 | 2005-08-11 | Taki Chem Co Ltd | 銀メッキ用コーティング組成物及びその製造方法 |

| JP2006045595A (ja) * | 2004-08-02 | 2006-02-16 | Yasuhiro Mori | 薄膜金属積層体の製造方法 |

| JP2008106081A (ja) * | 2006-10-23 | 2008-05-08 | Taki Chem Co Ltd | 紫外線硬化型コーティング組成物及び銀メッキ用表面処理剤 |

| JP2014139291A (ja) * | 2012-12-21 | 2014-07-31 | Fect Inc | 銀鏡膜層形成組成液、銀鏡膜層形成組成液の製造方法及び銀鏡膜塗面の形成方法 |

| JP2019177311A (ja) * | 2018-03-30 | 2019-10-17 | 豊田合成株式会社 | ミリ波透過性加飾品、銀鏡膜及びその形成方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008019485A (ja) * | 2006-07-14 | 2008-01-31 | Taki Chem Co Ltd | 銀メッキ製品の製造方法 |

| JP2008063592A (ja) * | 2006-09-04 | 2008-03-21 | Taki Chem Co Ltd | 銀メッキ製品用変色抑制剤 |

| JP5139860B2 (ja) * | 2008-03-31 | 2013-02-06 | 三菱製紙株式会社 | 銀超微粒子の製造方法 |

| KR101857779B1 (ko) * | 2017-01-12 | 2018-05-14 | 주식회사 테라메탈 | 실버 코팅 글래스 프릿, 그 제조방법 및 실버 코팅 글래스 프릿을 이용한 솔라셀용 실버 페이스트 조성물 |

| US11155924B2 (en) * | 2017-03-31 | 2021-10-26 | Toyoda Gosei Co., Ltd. | Silver mirror film, decorative article, silver mirror film-forming liquid, and method for producing reducing liquid therefor |

| JP6848740B2 (ja) | 2017-07-18 | 2021-03-24 | 株式会社リコー | インク、インク収容容器、画像記録装置、画像記録方法、及び記録物 |

-

2020

- 2020-07-17 CN CN202080104820.9A patent/CN116133759A/zh active Pending

- 2020-07-17 JP JP2022536101A patent/JP7380887B2/ja active Active

- 2020-07-17 US US18/016,019 patent/US20230278070A1/en active Pending

- 2020-07-17 EP EP20945222.6A patent/EP4180221A4/en active Pending

- 2020-07-17 WO PCT/JP2020/027896 patent/WO2022014050A1/ja unknown

-

2023

- 2023-11-01 JP JP2023187787A patent/JP2024003078A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003019765A (ja) | 2001-07-06 | 2003-01-21 | Nissan Motor Co Ltd | 金属調塗装塗膜及びその製造方法 |

| JP2005213345A (ja) * | 2004-01-29 | 2005-08-11 | Taki Chem Co Ltd | 銀メッキ用コーティング組成物及びその製造方法 |

| JP2006045595A (ja) * | 2004-08-02 | 2006-02-16 | Yasuhiro Mori | 薄膜金属積層体の製造方法 |

| JP2008106081A (ja) * | 2006-10-23 | 2008-05-08 | Taki Chem Co Ltd | 紫外線硬化型コーティング組成物及び銀メッキ用表面処理剤 |

| JP2014139291A (ja) * | 2012-12-21 | 2014-07-31 | Fect Inc | 銀鏡膜層形成組成液、銀鏡膜層形成組成液の製造方法及び銀鏡膜塗面の形成方法 |

| JP2019177311A (ja) * | 2018-03-30 | 2019-10-17 | 豊田合成株式会社 | ミリ波透過性加飾品、銀鏡膜及びその形成方法 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP4180221A4 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023243646A1 (ja) * | 2022-06-13 | 2023-12-21 | 株式会社レゾナック | センサーカバー |

| WO2023243645A1 (ja) * | 2022-06-13 | 2023-12-21 | 株式会社レゾナック | 積層体 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2024003078A (ja) | 2024-01-11 |

| US20230278070A1 (en) | 2023-09-07 |

| JP7380887B2 (ja) | 2023-11-15 |

| CN116133759A (zh) | 2023-05-16 |

| JPWO2022014050A1 (ja) | 2022-01-20 |

| EP4180221A1 (en) | 2023-05-17 |

| EP4180221A4 (en) | 2023-08-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2020255383A1 (ja) | 装飾品 | |

| JP5465030B2 (ja) | 電磁波透過用金属被膜、電磁波透過用金属被膜の形成方法及び車載用レーダー装置 | |

| JP2024003078A (ja) | 積層体の製造方法 | |

| JPH09135097A (ja) | 電磁波シールド及びその形成方法 | |

| JP5622785B2 (ja) | アルミニウム合金と樹脂の複合体及びその製造方法 | |

| CA2062461C (en) | Hydroprimer for metallising substrate surfaces | |

| JP3262748B2 (ja) | 銀メッキ層を備える積層品及びその製造方法 | |

| WO2023243645A1 (ja) | 積層体 | |

| KR102121025B1 (ko) | 차량용 램프 코팅방법 | |

| US20230330968A1 (en) | Laminated structure and object detection structure | |

| US20040170855A1 (en) | Decorative film-like material and decorative sheet | |

| WO2019092985A1 (ja) | 車載レーダー装置用レドーム及びその製造方法 | |

| DE10002102A1 (de) | Primer für die Metallisierung von Substratoberflächen | |

| EP4272955A1 (en) | Laminated structure and object detecting structure | |

| WO2011064633A1 (en) | Method of producing molded article for use in beam path of radar device, molded article for use in beam path of radar device | |

| US20090159158A1 (en) | Phosphating solution and method for conversion treating surface of magnesium alloy workpiece | |

| JPWO2004073974A1 (ja) | 化粧箔 | |

| KR101611758B1 (ko) | 아연을 포함하는 금속판의 산화피막 형성 방법 | |

| JP7392878B2 (ja) | 自動車エンブレム用積層構造体及び対象物検知構造 | |

| JP2019142010A (ja) | 銀めっき積層体及びそれを用いた加飾成形品 | |

| JP3335261B2 (ja) | 黒色化亜鉛系めっき鋼板の製造方法 | |

| JP2000212758A (ja) | 無電解めっき層を備える積層品及びその製造方法 | |

| CN111619180A (zh) | 金属式层积体及金属式成形体 | |

| JPS61283533A (ja) | 金属蒸着積層フイルムの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 20945222 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2022536101 Country of ref document: JP Kind code of ref document: A |

|

| ENP | Entry into the national phase |

Ref document number: 2020945222 Country of ref document: EP Effective date: 20230209 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |