WO2019017456A1 - 電池用包装材料、電池用包装材料の製造方法、及び電池 - Google Patents

電池用包装材料、電池用包装材料の製造方法、及び電池 Download PDFInfo

- Publication number

- WO2019017456A1 WO2019017456A1 PCT/JP2018/027187 JP2018027187W WO2019017456A1 WO 2019017456 A1 WO2019017456 A1 WO 2019017456A1 JP 2018027187 W JP2018027187 W JP 2018027187W WO 2019017456 A1 WO2019017456 A1 WO 2019017456A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- layer

- packaging material

- acid

- resin

- barrier layer

- Prior art date

Links

- 239000005022 packaging material Substances 0.000 title claims abstract description 144

- 238000004519 manufacturing process Methods 0.000 title claims description 14

- 238000000034 method Methods 0.000 title description 44

- 230000004888 barrier function Effects 0.000 claims abstract description 156

- 239000002253 acid Substances 0.000 claims abstract description 135

- 229920005989 resin Polymers 0.000 claims abstract description 135

- 239000011347 resin Substances 0.000 claims abstract description 135

- 229910020197 CePO4 Inorganic materials 0.000 claims abstract description 55

- 238000005011 time of flight secondary ion mass spectroscopy Methods 0.000 claims abstract description 21

- 238000002042 time-of-flight secondary ion mass spectrometry Methods 0.000 claims abstract description 21

- 239000010410 layer Substances 0.000 claims description 352

- 239000012790 adhesive layer Substances 0.000 claims description 102

- -1 polypropylene Polymers 0.000 claims description 77

- 229920000098 polyolefin Polymers 0.000 claims description 56

- 238000000576 coating method Methods 0.000 claims description 51

- 239000011248 coating agent Substances 0.000 claims description 42

- 239000003795 chemical substances by application Substances 0.000 claims description 41

- 239000000463 material Substances 0.000 claims description 41

- 239000004743 Polypropylene Substances 0.000 claims description 34

- 229920001155 polypropylene Polymers 0.000 claims description 34

- 150000001875 compounds Chemical class 0.000 claims description 32

- 238000010030 laminating Methods 0.000 claims description 24

- 239000011888 foil Substances 0.000 claims description 21

- 229910052782 aluminium Inorganic materials 0.000 claims description 20

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 20

- 239000003822 epoxy resin Substances 0.000 claims description 20

- 229920000647 polyepoxide Polymers 0.000 claims description 20

- 125000003504 2-oxazolinyl group Chemical group O1C(=NCC1)* 0.000 claims description 18

- 239000011342 resin composition Substances 0.000 claims description 18

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 claims description 13

- 239000003792 electrolyte Substances 0.000 claims description 11

- 238000004566 IR spectroscopy Methods 0.000 claims description 9

- 125000003700 epoxy group Chemical group 0.000 claims description 8

- 229920002803 thermoplastic polyurethane Polymers 0.000 claims description 7

- 150000002148 esters Chemical class 0.000 claims description 4

- 125000000623 heterocyclic group Chemical group 0.000 claims description 4

- 238000001004 secondary ion mass spectrometry Methods 0.000 claims description 4

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 claims description 3

- 125000004430 oxygen atom Chemical group O* 0.000 claims description 3

- 239000000758 substrate Substances 0.000 abstract description 10

- 101000611536 Agaricus bisporus Polyphenol oxidase 3 Proteins 0.000 abstract description 4

- 239000002585 base Substances 0.000 description 44

- 238000011282 treatment Methods 0.000 description 39

- 239000000853 adhesive Substances 0.000 description 34

- 230000001070 adhesive effect Effects 0.000 description 31

- 239000000314 lubricant Substances 0.000 description 19

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 17

- 239000007788 liquid Substances 0.000 description 15

- 229920006284 nylon film Polymers 0.000 description 15

- 229910052751 metal Inorganic materials 0.000 description 14

- 239000002184 metal Substances 0.000 description 14

- 239000000126 substance Substances 0.000 description 14

- 239000002345 surface coating layer Substances 0.000 description 14

- 238000012360 testing method Methods 0.000 description 14

- 150000001785 cerium compounds Chemical class 0.000 description 13

- 125000004122 cyclic group Chemical group 0.000 description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 13

- 150000002500 ions Chemical group 0.000 description 12

- 229920001225 polyester resin Polymers 0.000 description 12

- 239000004645 polyester resin Substances 0.000 description 12

- 229920000642 polymer Polymers 0.000 description 12

- 230000002708 enhancing effect Effects 0.000 description 11

- 239000000654 additive Substances 0.000 description 10

- 230000000052 comparative effect Effects 0.000 description 10

- 239000008151 electrolyte solution Substances 0.000 description 10

- 239000012948 isocyanate Substances 0.000 description 10

- 229910052757 nitrogen Inorganic materials 0.000 description 10

- 229920000139 polyethylene terephthalate Polymers 0.000 description 10

- 239000005020 polyethylene terephthalate Substances 0.000 description 10

- 239000000047 product Substances 0.000 description 10

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 9

- 238000006243 chemical reaction Methods 0.000 description 9

- 230000006870 function Effects 0.000 description 9

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 8

- 230000000996 additive effect Effects 0.000 description 8

- 150000001408 amides Chemical class 0.000 description 8

- 238000010438 heat treatment Methods 0.000 description 8

- 238000005259 measurement Methods 0.000 description 8

- 229920006122 polyamide resin Polymers 0.000 description 8

- 238000004458 analytical method Methods 0.000 description 7

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 7

- 238000010586 diagram Methods 0.000 description 7

- 238000005096 rolling process Methods 0.000 description 7

- 150000003839 salts Chemical class 0.000 description 7

- 239000000243 solution Substances 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- 230000003647 oxidation Effects 0.000 description 6

- 238000007254 oxidation reaction Methods 0.000 description 6

- 229920005862 polyol Polymers 0.000 description 6

- 238000003860 storage Methods 0.000 description 6

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 5

- 239000004677 Nylon Substances 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- 229920001577 copolymer Polymers 0.000 description 5

- 238000005530 etching Methods 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 229910001416 lithium ion Inorganic materials 0.000 description 5

- 239000000178 monomer Substances 0.000 description 5

- 229920001778 nylon Polymers 0.000 description 5

- 239000002904 solvent Substances 0.000 description 5

- IMSODMZESSGVBE-UHFFFAOYSA-N 2-Oxazoline Chemical compound C1CN=CO1 IMSODMZESSGVBE-UHFFFAOYSA-N 0.000 description 4

- 101001091423 Agaricus bisporus Polyphenol oxidase 2 Proteins 0.000 description 4

- 101000611523 Arabidopsis thaliana Protoporphyrinogen oxidase 2, chloroplastic/mitochondrial Proteins 0.000 description 4

- LCFVJGUPQDGYKZ-UHFFFAOYSA-N Bisphenol A diglycidyl ether Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C)(C)C(C=C1)=CC=C1OCC1CO1 LCFVJGUPQDGYKZ-UHFFFAOYSA-N 0.000 description 4

- 229910052684 Cerium Inorganic materials 0.000 description 4

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 4

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 4

- 239000004793 Polystyrene Substances 0.000 description 4

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- 238000004833 X-ray photoelectron spectroscopy Methods 0.000 description 4

- 230000001133 acceleration Effects 0.000 description 4

- 239000004840 adhesive resin Substances 0.000 description 4

- 229920006223 adhesive resin Polymers 0.000 description 4

- 230000032683 aging Effects 0.000 description 4

- 229920006318 anionic polymer Polymers 0.000 description 4

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 4

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 4

- ZMIGMASIKSOYAM-UHFFFAOYSA-N cerium Chemical compound [Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce] ZMIGMASIKSOYAM-UHFFFAOYSA-N 0.000 description 4

- 229910000420 cerium oxide Inorganic materials 0.000 description 4

- 238000004925 denaturation Methods 0.000 description 4

- 230000036425 denaturation Effects 0.000 description 4

- 238000009820 dry lamination Methods 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 230000001747 exhibiting effect Effects 0.000 description 4

- 238000002290 gas chromatography-mass spectrometry Methods 0.000 description 4

- 238000005227 gel permeation chromatography Methods 0.000 description 4

- 150000002513 isocyanates Chemical class 0.000 description 4

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 4

- 229920006267 polyester film Polymers 0.000 description 4

- 229920005672 polyolefin resin Polymers 0.000 description 4

- 229920002223 polystyrene Polymers 0.000 description 4

- 150000004671 saturated fatty acids Chemical class 0.000 description 4

- 238000007789 sealing Methods 0.000 description 4

- 150000004670 unsaturated fatty acids Chemical class 0.000 description 4

- 235000021122 unsaturated fatty acids Nutrition 0.000 description 4

- 229920000178 Acrylic resin Polymers 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 3

- GVNWZKBFMFUVNX-UHFFFAOYSA-N Adipamide Chemical compound NC(=O)CCCCC(N)=O GVNWZKBFMFUVNX-UHFFFAOYSA-N 0.000 description 3

- 239000004593 Epoxy Substances 0.000 description 3

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 3

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 3

- 239000005977 Ethylene Substances 0.000 description 3

- 229920002292 Nylon 6 Polymers 0.000 description 3

- 229920002302 Nylon 6,6 Polymers 0.000 description 3

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 3

- 150000008064 anhydrides Chemical class 0.000 description 3

- 150000001718 carbodiimides Chemical class 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 239000003431 cross linking reagent Substances 0.000 description 3

- GYZLOYUZLJXAJU-UHFFFAOYSA-N diglycidyl ether Chemical compound C1OC1COCC1CO1 GYZLOYUZLJXAJU-UHFFFAOYSA-N 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 3

- 239000011976 maleic acid Substances 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- FTQWRYSLUYAIRQ-UHFFFAOYSA-N n-[(octadecanoylamino)methyl]octadecanamide Chemical compound CCCCCCCCCCCCCCCCCC(=O)NCNC(=O)CCCCCCCCCCCCCCCCC FTQWRYSLUYAIRQ-UHFFFAOYSA-N 0.000 description 3

- 150000002989 phenols Chemical class 0.000 description 3

- 239000005056 polyisocyanate Substances 0.000 description 3

- 229920001228 polyisocyanate Polymers 0.000 description 3

- 150000003077 polyols Chemical class 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 3

- 239000013585 weight reducing agent Substances 0.000 description 3

- 238000003466 welding Methods 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- 229920001634 Copolyester Polymers 0.000 description 2

- 239000005057 Hexamethylene diisocyanate Substances 0.000 description 2

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 2

- 238000005481 NMR spectroscopy Methods 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- 238000005299 abrasion Methods 0.000 description 2

- 150000001336 alkenes Chemical class 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- 229910052797 bismuth Inorganic materials 0.000 description 2

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 2

- 229920001400 block copolymer Polymers 0.000 description 2

- 238000012661 block copolymerization Methods 0.000 description 2

- OSGAYBCDTDRGGQ-UHFFFAOYSA-L calcium sulfate Chemical compound [Ca+2].[O-]S([O-])(=O)=O OSGAYBCDTDRGGQ-UHFFFAOYSA-L 0.000 description 2

- 239000003990 capacitor Substances 0.000 description 2

- VPKDCDLSJZCGKE-UHFFFAOYSA-N carbodiimide group Chemical group N=C=N VPKDCDLSJZCGKE-UHFFFAOYSA-N 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000007334 copolymerization reaction Methods 0.000 description 2

- MGNZXYYWBUKAII-UHFFFAOYSA-N cyclohexa-1,3-diene Chemical compound C1CC=CC=C1 MGNZXYYWBUKAII-UHFFFAOYSA-N 0.000 description 2

- ZSWFCLXCOIISFI-UHFFFAOYSA-N cyclopentadiene Chemical compound C1C=CC=C1 ZSWFCLXCOIISFI-UHFFFAOYSA-N 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- UAUDZVJPLUQNMU-KTKRTIGZSA-N erucamide Chemical compound CCCCCCCC\C=C/CCCCCCCCCCCC(N)=O UAUDZVJPLUQNMU-KTKRTIGZSA-N 0.000 description 2

- 150000002222 fluorine compounds Chemical class 0.000 description 2

- 125000000524 functional group Chemical group 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 235000011187 glycerol Nutrition 0.000 description 2

- RRAMGCGOFNQTLD-UHFFFAOYSA-N hexamethylene diisocyanate Chemical compound O=C=NCCCCCCN=C=O RRAMGCGOFNQTLD-UHFFFAOYSA-N 0.000 description 2

- 238000007654 immersion Methods 0.000 description 2

- 238000010884 ion-beam technique Methods 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- HQKMJHAJHXVSDF-UHFFFAOYSA-L magnesium stearate Chemical compound [Mg+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O HQKMJHAJHXVSDF-UHFFFAOYSA-L 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- XMYQHJDBLRZMLW-UHFFFAOYSA-N methanolamine Chemical compound NCO XMYQHJDBLRZMLW-UHFFFAOYSA-N 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- PLDDOISOJJCEMH-UHFFFAOYSA-N neodymium(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Nd+3].[Nd+3] PLDDOISOJJCEMH-UHFFFAOYSA-N 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- JFNLZVQOOSMTJK-KNVOCYPGSA-N norbornene Chemical compound C1[C@@H]2CC[C@H]1C=C2 JFNLZVQOOSMTJK-KNVOCYPGSA-N 0.000 description 2

- 229920003986 novolac Polymers 0.000 description 2

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 2

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N phenol group Chemical group C1(=CC=CC=C1)O ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 239000004431 polycarbonate resin Substances 0.000 description 2

- 229920005668 polycarbonate resin Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 239000011112 polyethylene naphthalate Substances 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 229920005749 polyurethane resin Polymers 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 2

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 2

- 229920005604 random copolymer Polymers 0.000 description 2

- 239000005060 rubber Substances 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 229920002050 silicone resin Polymers 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- DVKJHBMWWAPEIU-UHFFFAOYSA-N toluene 2,4-diisocyanate Chemical compound CC1=CC=C(N=C=O)C=C1N=C=O DVKJHBMWWAPEIU-UHFFFAOYSA-N 0.000 description 2

- CPUBMKFFRRFXIP-YPAXQUSRSA-N (9z,33z)-dotetraconta-9,33-dienediamide Chemical compound NC(=O)CCCCCCC\C=C/CCCCCCCCCCCCCCCCCCCCCC\C=C/CCCCCCCC(N)=O CPUBMKFFRRFXIP-YPAXQUSRSA-N 0.000 description 1

- VZGOTNLOZGRSJA-ZZEZOPTASA-N (z)-n-octadecyloctadec-9-enamide Chemical compound CCCCCCCCCCCCCCCCCCNC(=O)CCCCCCC\C=C/CCCCCCCC VZGOTNLOZGRSJA-ZZEZOPTASA-N 0.000 description 1

- FYGFTTWEWBXNMP-UHFFFAOYSA-N 10-amino-10-oxodecanoic acid Chemical compound NC(=O)CCCCCCCCC(O)=O FYGFTTWEWBXNMP-UHFFFAOYSA-N 0.000 description 1

- HECLRDQVFMWTQS-RGOKHQFPSA-N 1755-01-7 Chemical compound C1[C@H]2[C@@H]3CC=C[C@@H]3[C@@H]1C=C2 HECLRDQVFMWTQS-RGOKHQFPSA-N 0.000 description 1

- RDYWHMBYTHVOKZ-UHFFFAOYSA-N 18-hydroxyoctadecanamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCO RDYWHMBYTHVOKZ-UHFFFAOYSA-N 0.000 description 1

- XHSVWKJCURCWFU-UHFFFAOYSA-N 19-[3-(19-amino-19-oxononadecyl)phenyl]nonadecanamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCC1=CC=CC(CCCCCCCCCCCCCCCCCCC(N)=O)=C1 XHSVWKJCURCWFU-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 1

- KHTJRKQAETUUQH-UHFFFAOYSA-N 2-(hydroxymethyl)octadecanamide Chemical compound CCCCCCCCCCCCCCCCC(CO)C(N)=O KHTJRKQAETUUQH-UHFFFAOYSA-N 0.000 description 1

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 1

- FVUKYCZRWSQGAS-UHFFFAOYSA-N 3-carbamoylbenzoic acid Chemical compound NC(=O)C1=CC=CC(C(O)=O)=C1 FVUKYCZRWSQGAS-UHFFFAOYSA-N 0.000 description 1

- OFNISBHGPNMTMS-UHFFFAOYSA-N 3-methylideneoxolane-2,5-dione Chemical compound C=C1CC(=O)OC1=O OFNISBHGPNMTMS-UHFFFAOYSA-N 0.000 description 1

- GZVHEAJQGPRDLQ-UHFFFAOYSA-N 6-phenyl-1,3,5-triazine-2,4-diamine Chemical compound NC1=NC(N)=NC(C=2C=CC=CC=2)=N1 GZVHEAJQGPRDLQ-UHFFFAOYSA-N 0.000 description 1

- 239000005995 Aluminium silicate Substances 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- OIFBSDVPJOWBCH-UHFFFAOYSA-N Diethyl carbonate Chemical compound CCOC(=O)OCC OIFBSDVPJOWBCH-UHFFFAOYSA-N 0.000 description 1

- ORAWFNKFUWGRJG-UHFFFAOYSA-N Docosanamide Chemical compound CCCCCCCCCCCCCCCCCCCCCC(N)=O ORAWFNKFUWGRJG-UHFFFAOYSA-N 0.000 description 1

- KMTRUDSVKNLOMY-UHFFFAOYSA-N Ethylene carbonate Chemical compound O=C1OCCO1 KMTRUDSVKNLOMY-UHFFFAOYSA-N 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 1

- 229910013063 LiBF 4 Inorganic materials 0.000 description 1

- 229910013870 LiPF 6 Inorganic materials 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 239000004640 Melamine resin Substances 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- 229920000305 Nylon 6,10 Polymers 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 229920002845 Poly(methacrylic acid) Polymers 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000005062 Polybutadiene Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 229920001328 Polyvinylidene chloride Polymers 0.000 description 1

- 229920006121 Polyxylylene adipamide Polymers 0.000 description 1

- 238000001069 Raman spectroscopy Methods 0.000 description 1

- 229910004530 SIMS 5 Inorganic materials 0.000 description 1

- 239000006087 Silane Coupling Agent Substances 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- WGLPBDUCMAPZCE-UHFFFAOYSA-N Trioxochromium Chemical compound O=[Cr](=O)=O WGLPBDUCMAPZCE-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 229910021536 Zeolite Inorganic materials 0.000 description 1

- RJDOZRNNYVAULJ-UHFFFAOYSA-L [O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[F-].[F-].[Mg++].[Mg++].[Mg++].[Al+3].[Si+4].[Si+4].[Si+4].[K+] Chemical compound [O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[F-].[F-].[Mg++].[Mg++].[Mg++].[Al+3].[Si+4].[Si+4].[Si+4].[K+] RJDOZRNNYVAULJ-UHFFFAOYSA-L 0.000 description 1

- UZGHLCPVKDCFEA-UHFFFAOYSA-M [O-]C(O)=O.[Li+].F.F.F.F.F.F Chemical compound [O-]C(O)=O.[Li+].F.F.F.F.F.F UZGHLCPVKDCFEA-UHFFFAOYSA-M 0.000 description 1

- 150000008065 acid anhydrides Chemical class 0.000 description 1

- 238000010306 acid treatment Methods 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 230000010062 adhesion mechanism Effects 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- 229920003180 amino resin Polymers 0.000 description 1

- 229910000410 antimony oxide Inorganic materials 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- OJIJEKBXJYRIBZ-UHFFFAOYSA-N cadmium nickel Chemical compound [Ni].[Cd] OJIJEKBXJYRIBZ-UHFFFAOYSA-N 0.000 description 1

- 235000010237 calcium benzoate Nutrition 0.000 description 1

- 239000004301 calcium benzoate Substances 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- QXDMQSPYEZFLGF-UHFFFAOYSA-L calcium oxalate Chemical compound [Ca+2].[O-]C(=O)C([O-])=O QXDMQSPYEZFLGF-UHFFFAOYSA-L 0.000 description 1

- 239000000378 calcium silicate Substances 0.000 description 1

- 229910052918 calcium silicate Inorganic materials 0.000 description 1

- HZQXCUSDXIKLGS-UHFFFAOYSA-L calcium;dibenzoate;trihydrate Chemical compound O.O.O.[Ca+2].[O-]C(=O)C1=CC=CC=C1.[O-]C(=O)C1=CC=CC=C1 HZQXCUSDXIKLGS-UHFFFAOYSA-L 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000002041 carbon nanotube Substances 0.000 description 1

- 229910021393 carbon nanotube Inorganic materials 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 238000006757 chemical reactions by type Methods 0.000 description 1

- ZCDOYSPFYFSLEW-UHFFFAOYSA-N chromate(2-) Chemical compound [O-][Cr]([O-])(=O)=O ZCDOYSPFYFSLEW-UHFFFAOYSA-N 0.000 description 1

- 150000001845 chromium compounds Chemical class 0.000 description 1

- 229910021563 chromium fluoride Inorganic materials 0.000 description 1

- 229910000423 chromium oxide Inorganic materials 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 238000003851 corona treatment Methods 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 229920003020 cross-linked polyethylene Polymers 0.000 description 1

- 239000004703 cross-linked polyethylene Substances 0.000 description 1

- LDHQCZJRKDOVOX-NSCUHMNNSA-N crotonic acid Chemical compound C\C=C\C(O)=O LDHQCZJRKDOVOX-NSCUHMNNSA-N 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000005238 degreasing Methods 0.000 description 1

- GUJOJGAPFQRJSV-UHFFFAOYSA-N dialuminum;dioxosilane;oxygen(2-);hydrate Chemical compound O.[O-2].[O-2].[O-2].[Al+3].[Al+3].O=[Si]=O.O=[Si]=O.O=[Si]=O.O=[Si]=O GUJOJGAPFQRJSV-UHFFFAOYSA-N 0.000 description 1

- GDVKFRBCXAPAQJ-UHFFFAOYSA-A dialuminum;hexamagnesium;carbonate;hexadecahydroxide Chemical compound [OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[Mg+2].[Mg+2].[Mg+2].[Mg+2].[Mg+2].[Mg+2].[Al+3].[Al+3].[O-]C([O-])=O GDVKFRBCXAPAQJ-UHFFFAOYSA-A 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- IEJIGPNLZYLLBP-UHFFFAOYSA-N dimethyl carbonate Chemical compound COC(=O)OC IEJIGPNLZYLLBP-UHFFFAOYSA-N 0.000 description 1

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- ILRSCQWREDREME-UHFFFAOYSA-N dodecanamide Chemical compound CCCCCCCCCCCC(N)=O ILRSCQWREDREME-UHFFFAOYSA-N 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 1

- SWSBIGKFUOXRNJ-CVBJKYQLSA-N ethene;(z)-octadec-9-enamide Chemical compound C=C.CCCCCCCC\C=C/CCCCCCCC(N)=O.CCCCCCCC\C=C/CCCCCCCC(N)=O SWSBIGKFUOXRNJ-CVBJKYQLSA-N 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 125000003055 glycidyl group Chemical group C(C1CO1)* 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 238000007756 gravure coating Methods 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- FEEPBTVZSYQUDP-UHFFFAOYSA-N heptatriacontanediamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCC(N)=O FEEPBTVZSYQUDP-UHFFFAOYSA-N 0.000 description 1

- RKVQXYMNVZNJHZ-UHFFFAOYSA-N hexacosanediamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCCCCCCCC(N)=O RKVQXYMNVZNJHZ-UHFFFAOYSA-N 0.000 description 1

- HSEMFIZWXHQJAE-UHFFFAOYSA-N hexadecanamide Chemical compound CCCCCCCCCCCCCCCC(N)=O HSEMFIZWXHQJAE-UHFFFAOYSA-N 0.000 description 1

- 125000004836 hexamethylene group Chemical group [H]C([H])([*:2])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[*:1] 0.000 description 1

- BHIXMQGGBKDGTH-UHFFFAOYSA-N hexatetracontanediamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCC(N)=O BHIXMQGGBKDGTH-UHFFFAOYSA-N 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910000040 hydrogen fluoride Inorganic materials 0.000 description 1

- 229960001545 hydrotalcite Drugs 0.000 description 1

- 229910001701 hydrotalcite Inorganic materials 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- UGKDIUIOSMUOAW-UHFFFAOYSA-N iron nickel Chemical compound [Fe].[Ni] UGKDIUIOSMUOAW-UHFFFAOYSA-N 0.000 description 1

- NIMLQBUJDJZYEJ-UHFFFAOYSA-N isophorone diisocyanate Chemical compound CC1(C)CC(N=C=O)CC(C)(CN=C=O)C1 NIMLQBUJDJZYEJ-UHFFFAOYSA-N 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 229920000092 linear low density polyethylene Polymers 0.000 description 1

- 239000004707 linear low-density polyethylene Substances 0.000 description 1

- XGZVUEUWXADBQD-UHFFFAOYSA-L lithium carbonate Chemical compound [Li+].[Li+].[O-]C([O-])=O XGZVUEUWXADBQD-UHFFFAOYSA-L 0.000 description 1

- 229910052808 lithium carbonate Inorganic materials 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 1

- 239000000347 magnesium hydroxide Substances 0.000 description 1

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- 235000019359 magnesium stearate Nutrition 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 229920001179 medium density polyethylene Polymers 0.000 description 1

- 239000004701 medium-density polyethylene Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 229910052901 montmorillonite Inorganic materials 0.000 description 1

- VMRGZRVLZQSNHC-ZCXUNETKSA-N n-[(z)-octadec-9-enyl]hexadecanamide Chemical compound CCCCCCCCCCCCCCCC(=O)NCCCCCCCC\C=C/CCCCCCCC VMRGZRVLZQSNHC-ZCXUNETKSA-N 0.000 description 1

- PECBPCUKEFYARY-ZPHPHTNESA-N n-[(z)-octadec-9-enyl]octadecanamide Chemical compound CCCCCCCCCCCCCCCCCC(=O)NCCCCCCCC\C=C/CCCCCCCC PECBPCUKEFYARY-ZPHPHTNESA-N 0.000 description 1

- KYMPOPAPQCIHEG-UHFFFAOYSA-N n-[2-(decanoylamino)ethyl]decanamide Chemical compound CCCCCCCCCC(=O)NCCNC(=O)CCCCCCCCC KYMPOPAPQCIHEG-UHFFFAOYSA-N 0.000 description 1

- NLYBLDAYIHAXCL-UHFFFAOYSA-N n-[6-(docosanoylamino)hexyl]docosanamide Chemical compound CCCCCCCCCCCCCCCCCCCCCC(=O)NCCCCCCNC(=O)CCCCCCCCCCCCCCCCCCCCC NLYBLDAYIHAXCL-UHFFFAOYSA-N 0.000 description 1

- DJWFNQUDPJTSAD-UHFFFAOYSA-N n-octadecyloctadecanamide Chemical compound CCCCCCCCCCCCCCCCCCNC(=O)CCCCCCCCCCCCCCCCC DJWFNQUDPJTSAD-UHFFFAOYSA-N 0.000 description 1

- QELJHCBNGDEXLD-UHFFFAOYSA-N nickel zinc Chemical compound [Ni].[Zn] QELJHCBNGDEXLD-UHFFFAOYSA-N 0.000 description 1

- GQPLMRYTRLFLPF-UHFFFAOYSA-N nitrous oxide Inorganic materials [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 1

- SJYNFBVQFBRSIB-UHFFFAOYSA-N norbornadiene Chemical compound C1=CC2C=CC1C2 SJYNFBVQFBRSIB-UHFFFAOYSA-N 0.000 description 1

- LYRFLYHAGKPMFH-UHFFFAOYSA-N octadecanamide Chemical compound CCCCCCCCCCCCCCCCCC(N)=O LYRFLYHAGKPMFH-UHFFFAOYSA-N 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- WGOROJDSDNILMB-UHFFFAOYSA-N octatriacontanediamide Chemical compound NC(=O)CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCC(N)=O WGOROJDSDNILMB-UHFFFAOYSA-N 0.000 description 1

- FATBGEAMYMYZAF-KTKRTIGZSA-N oleamide Chemical compound CCCCCCCC\C=C/CCCCCCCC(N)=O FATBGEAMYMYZAF-KTKRTIGZSA-N 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- VTRUBDSFZJNXHI-UHFFFAOYSA-N oxoantimony Chemical compound [Sb]=O VTRUBDSFZJNXHI-UHFFFAOYSA-N 0.000 description 1

- HTQOEHYNHFXMJJ-UHFFFAOYSA-N oxosilver zinc Chemical compound [Zn].[Ag]=O HTQOEHYNHFXMJJ-UHFFFAOYSA-N 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 229920001084 poly(chloroprene) Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000768 polyamine Polymers 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 229920005906 polyester polyol Polymers 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920005629 polypropylene homopolymer Polymers 0.000 description 1

- 229920002689 polyvinyl acetate Polymers 0.000 description 1

- 239000011118 polyvinyl acetate Substances 0.000 description 1

- 239000005033 polyvinylidene chloride Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000001488 sodium phosphate Substances 0.000 description 1

- 229910000162 sodium phosphate Inorganic materials 0.000 description 1

- 238000004611 spectroscopical analysis Methods 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 229920001897 terpolymer Polymers 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- LDHQCZJRKDOVOX-UHFFFAOYSA-N trans-crotonic acid Natural products CC=CC(O)=O LDHQCZJRKDOVOX-UHFFFAOYSA-N 0.000 description 1

- 238000004627 transmission electron microscopy Methods 0.000 description 1

- FTBATIJJKIIOTP-UHFFFAOYSA-K trifluorochromium Chemical compound F[Cr](F)F FTBATIJJKIIOTP-UHFFFAOYSA-K 0.000 description 1

- RYFMWSXOAZQYPI-UHFFFAOYSA-K trisodium phosphate Chemical compound [Na+].[Na+].[Na+].[O-]P([O-])([O-])=O RYFMWSXOAZQYPI-UHFFFAOYSA-K 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 150000007934 α,β-unsaturated carboxylic acids Chemical class 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M50/00—Constructional details or processes of manufacture of the non-active parts of electrochemical cells other than fuel cells, e.g. hybrid cells

- H01M50/10—Primary casings; Jackets or wrappings

- H01M50/102—Primary casings; Jackets or wrappings characterised by their shape or physical structure

- H01M50/105—Pouches or flexible bags

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/04—Layered products comprising a layer of metal comprising metal as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B15/08—Layered products comprising a layer of metal comprising metal as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G11/00—Hybrid capacitors, i.e. capacitors having different positive and negative electrodes; Electric double-layer [EDL] capacitors; Processes for the manufacture thereof or of parts thereof

- H01G11/78—Cases; Housings; Encapsulations; Mountings

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Definitions

- the present invention relates to a battery packaging material, a method of producing the battery packaging material, and a battery.

- a film-like laminate in which a base material layer / barrier layer / thermal adhesive resin layer is sequentially laminated is used as a battery packaging material that can be easily processed into various shapes and can achieve thinning and weight reduction. It is proposed (for example, refer to patent documents 1).

- a concave portion is formed by molding, and a battery element such as an electrode or an electrolytic solution is disposed in a space formed by the concave portion, and a thermally fusible resin layer By heat-sealing them together, a battery is obtained in which the battery element is housed inside the battery packaging material.

- an electrolytic solution used in a lithium ion battery or the like contains a fluorine compound (LiPF 6 , LiBF 4 or the like) as an electrolyte, and generates hydrogen fluoride when the fluorine compound reacts with water. It has been known.

- the barrier layer of the battery packaging material formed of the film-like laminate is usually formed of a metal foil or the like, and has a problem of being easily corroded when an acid contacts the barrier layer.

- the technique of raising the acid resistance of such a packaging material for batteries the technique of using the barrier layer which formed the acid-resistant film in the surface by chemical conversion treatment is known.

- the conventional barrier layer provided with the acid-resistant coating had adhesion with the layer adjacent to the side provided with the acid-resistant coating (that is, the acid-resistant coating, It became clear that the adhesion at the interface with the contact layer becomes insufficient. More specifically, the adhesion may be insufficient when the electrolytic solution adheres to the battery packaging material.

- the short period is a period about the life of a battery required for a normal mobile device, and is, for example, about 2 to 5 years.

- a main object of the present invention to provide a battery packaging material having excellent adhesion in a short period of time of a barrier layer provided with an acid resistant coating. Furthermore, another object of the present invention is to provide a method for producing the battery packaging material and a battery using the battery packaging material.

- the present inventors diligently studied to solve the above-mentioned problems. As a result, it is comprised from the laminated body provided with a base material layer, a barrier layer, and a heat sealable resin layer in this order, and an acid resistant film is provided on the surface of at least one side of the barrier layer. cage, the acid-resistant coating, flight when analyzed with time-of secondary ion mass spectrometry, CePO 4 - PO 3 to the peak intensity P CePO4 derived from - the ratio of the peak intensity P PO3 derived from P PO3 / It has been found that the battery packaging material in which CePO 4 is in the range of 80 to 120 is excellent in the adhesiveness in a short period when the electrolyte adheres.

- the present inventors are comprised from the laminated body provided with a base material layer, a barrier layer, and a heat fusible resin layer at least in this order, and the acid resistance is carried out to the surface of the at least one side of a barrier layer.

- CePO 4 - PO 2 CePO 4 - PO 2 to the peak intensity P CePO4 derived from - peak intensity derived from the P PO2

- the present inventors have found that the barrier layer provided with these acid resistant coatings can maintain high adhesion in a relatively short period of time, for example as a packaging material for small batteries used in mobile devices, etc. It has been found to be particularly useful.

- the present invention is an invention completed by repeating studies based on these findings.

- Item 1 It is comprised from the laminated body provided with a base material layer, a barrier layer, and a heat bondable resin layer at least in this order, An acid resistant coating is provided on the surface of at least one side of the barrier layer, For the acid-resistant coating, flight when analyzed with time-of secondary ion mass spectrometry, CePO 4 - PO 3 to the peak intensity P CePO4 derived from - the ratio of the peak intensity P PO3 derived from P PO3 / CePO4 Is in the range of 80-120.

- Item 2. The battery packaging material according to item 1, wherein the acid resistant film is provided on the surface of at least the heat-fusible resin layer side of the barrier layer.

- the battery packaging material according to item 2 wherein the acid-resistant film and the heat-fusible resin layer are laminated via an adhesive layer.

- Item 4. The packaging material for a battery according to Item 3, wherein the resin constituting the adhesive layer has a polyolefin skeleton.

- Item 5. The battery packaging material according to item 3 or 4, wherein the adhesive layer contains an acid-modified polyolefin.

- Item 6. The battery packaging material according to any one of Items 3 to 5, wherein when the adhesive layer is analyzed by infrared spectroscopy, a peak derived from maleic anhydride is detected.

- Item 7. The acid-modified polyolefin of the adhesive layer is maleic anhydride-modified polypropylene, 7.

- Item 8. The cured product of a resin composition according to any one of items 3 to 7, wherein the adhesive layer is at least one selected from the group consisting of a compound having an isocyanate group, a compound having an oxazoline group, and a compound having an epoxy group. Battery packaging material described in. Item 9.

- the battery packaging material according to any one of to 8. Item 10.

- the adhesive layer contains at least one selected from the group consisting of a urethane resin, an ester resin, and an epoxy resin.

- the barrier layer is made of aluminum foil.

- the resin constituting the heat-fusible resin layer contains a polyolefin skeleton.

- a battery wherein a battery element comprising at least a positive electrode, a negative electrode, and an electrolyte is contained in a package formed of the battery packaging material according to any one of items 1 to 13.

- Item 16 Use of a laminate comprising at least a base material layer, a barrier layer, and a heat fusible resin layer in this order for a battery packaging material, An acid resistant coating is provided on the surface of at least one side of the barrier layer, For the acid-resistant coating, flight when analyzed with time-of secondary ion mass spectrometry, CePO 4 - PO 3 to the peak intensity P CePO4 derived from - the ratio of the peak intensity P PO3 derived from P PO3 / CePO4 Use of the laminate for a battery packaging material in the range of 80 to 120.

- membrane can be provided. Further, according to the present invention, it is possible to provide a method for producing the battery packaging material and a battery using the battery packaging material.

- the battery packaging material of the first aspect of the present invention is composed of a laminate including at least a base material layer, a barrier layer, and a heat-fusible resin layer in this order, and at least one side of the barrier layer on the surface of comprises an oxidation-resistant film, the acid-resistant film, when analyzed using time-of-flight secondary ion mass spectrometry, CePO 4 - PO 3 for from peak intensity P CePO4 - in It is characterized in that the ratio P PO3 / CePO4 of the derived peak intensity P PO3 is in the range of 80 to 120.

- the battery packaging material of the second aspect of the present invention is composed of a laminate including at least a base material layer, a barrier layer, and a heat fusible resin layer in this order, and at least on the other hand the surface of the side provided with an oxidation-resistant film, the acid-resistant film, when analyzed using time-of-flight secondary ion mass spectrometry, CePO 4 - PO 2 to the peak intensity P CePO4 derived from - the ratio P PO2 / CePO4 the peak intensity P PO2 derived, characterized in that in the range of 90-150.

- a numerical range indicated by “to” means “above” or “below”.

- the notation of 2 to 15 mm means 2 mm or more and 15 mm or less.

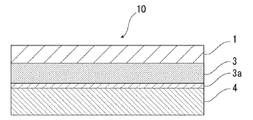

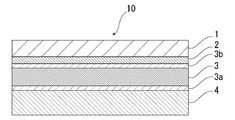

- the battery packaging material of the present invention comprises, for example, as shown in FIG. 1, a laminate having at least a base material layer 1, a barrier layer 3 and a heat fusible resin layer 4 in this order. It is done.

- the base material layer 1 is the outermost layer side

- the heat-fusible resin layer 4 is the innermost layer. That is, when assembling the battery, the battery element is sealed by sealing the battery element by thermally fusing the heat-fusible resin layers 4 located on the peripheral edge of the battery element.

- An acid resistant coating is provided on the surface of at least one side of the barrier layer 3.

- the acid resistant coating contains cerium.

- FIG. 1 the schematic diagram in the case where the battery packaging material of this invention equips the surface by the side of the heat fusible resin layer 4 of the barrier layer 3 with the acid-resistant film 3a is shown.

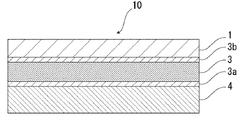

- FIG. 2 the schematic diagram in case the packaging material for batteries of this invention equips both surfaces of the barrier layer 3 with acid-resistant film 3a, 3b, respectively is shown.

- the acid resistant film 3 a may be provided only on the surface of the barrier layer 3 on the side of the heat fusible resin layer 4.

- the acid resistant coating 3 b may be provided only on the surface on the material layer 1 side, or the acid resistant coatings 3 a and 3 b may be provided on both surfaces of the barrier layer 3.

- the battery packaging material of the present invention is provided with an adhesive layer 2 between the base layer 1 and the barrier layer 3 as necessary for the purpose of enhancing the adhesiveness thereof.

- an adhesive layer 5 may be provided between the barrier layer 3 and the heat-fusible resin layer 4 as necessary for the purpose of enhancing the adhesiveness.

- the packaging material for a battery of the present invention is a barrier of the base material layer 1 as needed for the purpose of improving designability, electrolytic solution resistance, abrasion resistance, moldability, etc.

- a surface covering layer 6 may be provided on the side opposite to the layer 3 if necessary.

- the thickness of the laminate constituting the battery packaging material 10 of the present invention is not particularly limited. However, while the thickness of the battery packaging material is reduced to increase the energy density of the battery, the battery is excellent in formability. From the viewpoint of use as a packaging material, for example, about 180 ⁇ m or less, preferably about 150 ⁇ m or less, more preferably about 60 to 180 ⁇ m, further preferably about 60 to 150 ⁇ m.

- MD and TD in the manufacturing process can usually be discriminated for the barrier layer 3 described later.

- the barrier layer 3 is made of aluminum foil

- RD Rolling Direction

- linear streaks called so-called rolling marks are formed on the surface of the aluminum foil. Since the rolling marks extend along the rolling direction, the rolling direction of the aluminum foil can be grasped by observing the surface of the aluminum foil.

- the MD of the laminate and the RD of the aluminum foil coincide, so the surface of the aluminum foil of the laminate is observed to specify the rolling direction (RD) of the aluminum foil.

- the MD of the laminate can be identified.

- the TD of the laminate is perpendicular to the MD of the laminate, the TD of the laminate can also be specified.

- the base material layer 1 is a layer located on the outermost layer side. About the raw material which forms the base material layer 1, it does not restrict

- materials for forming the base material layer 1 include resins such as polyester resin, polyamide resin, epoxy resin, acrylic resin, fluorine resin, polyurethane resin, silicone resin, phenol resin, polycarbonate resin, and mixtures and copolymers thereof A film is mentioned. Among these, a polyester resin and a polyamide resin are preferably mentioned, and a biaxially stretched polyester resin and a biaxially stretched polyamide resin are more preferably mentioned.

- polyester resin examples include polyethylene terephthalate, polybutylene terephthalate, polyethylene naphthalate, polybutylene naphthalate, and copolyester.

- polyamide resin examples include nylon 6, nylon 66, a copolymer of nylon 6 and nylon 66, nylon 6, 10, polyamide MXD 6 (polymetaxylylene adipamide) and the like.

- the base material layer 1 may be formed of a resin film of one layer, but may be formed of a resin film of two or more layers in order to improve pinhole resistance and insulation. Specifically, a multilayer structure in which a polyester film and a nylon film are laminated, a multilayer structure in which a plurality of nylon films are laminated, a multilayer structure in which a plurality of polyester films are laminated, and the like can be mentioned.

- a laminate of a biaxially stretched nylon film and a biaxially stretched polyester film, a laminate of a plurality of biaxially stretched nylon films laminated, and a laminate of a plurality of biaxially stretched polyester films laminated Body is preferred.

- the base material layer 1 is formed of a resin film of two layers, a polyester resin and a polyester resin are laminated, a polyamide resin and a polyamide resin are laminated, or a polyester resin and a polyamide resin are laminated. It is more preferable to use a structure in which polyethylene terephthalate and polyethylene terephthalate are laminated, a structure in which nylon and nylon are laminated, or a structure in which polyethylene terephthalate and nylon are laminated. In addition, since the polyester resin is difficult to be discolored when, for example, the electrolyte solution adheres to the surface, it is preferable to laminate the base material layer 1 so that the polyester resin is positioned at the outermost layer in the laminated structure. When the base material layer 1 has a multilayer structure, the thickness of each layer is preferably about 2 to 25 ⁇ m.

- the base material layer 1 is formed of a multi-layered resin film

- two or more resin films may be laminated via an adhesive or an adhesive component such as an adhesive resin, and the type and amount of the adhesive component used, etc. Is similar to that of the adhesive layer 2 described later.

- limit especially as a method to laminate the resin film of two or more layers A well-known method can be adopted, for example, a dry laminating method, a sandwich laminating method, etc. are mentioned, Preferably a dry laminating method is mentioned.

- a urethane type adhesive is, for example, about 2 to 5 ⁇ m.

- a lubricant is preferably attached to the surface of the base layer 1.

- the lubricant is not particularly limited, but preferably includes amide lubricants.

- Specific examples of the amide-based lubricant include the same as those exemplified for the heat-fusible resin layer 4 described later.

- the amount thereof is not particularly limited, but it is preferably about 3 mg / m 2 or more, more preferably 4 to 5 in an environment of 24 ° C. and 60% relative humidity. It may be about 15 mg / m 2 , more preferably about 5 to 14 mg / m 2 .

- the base material layer 1 may contain a lubricant.

- the lubricant present on the surface of the substrate layer 1 may be one in which the lubricant contained in the resin constituting the substrate layer 1 is exuded, or the lubricant coated on the surface of the substrate layer 1 It may be

- the thickness of the base material layer 1 is not particularly limited as long as it exhibits the function as a base material layer, and for example, about 3 to 50 ⁇ m, preferably about 10 to 35 ⁇ m.

- the adhesive layer 2 is a layer provided between the substrate layer 1 and the barrier layer 3 as needed in order to firmly bond the substrate layer 1 and the barrier layer 3.

- the adhesive layer 2 is formed of an adhesive capable of adhering the base layer 1 and the barrier layer 3.

- the adhesive used to form the adhesive layer 2 may be a two-part curable adhesive, or may be a one-part curable adhesive.

- the adhesive used to form the adhesive layer 2 is not particularly limited, and may be any of a chemical reaction type, a solvent volatilization type, a heat melting type, a heat pressure type, and the like.

- polyester resins such as polyethylene terephthalate, polybutylene terephthalate, polyethylene naphthalate, polybutylene naphthalate, polyethylene isophthalate, copolyester, etc .

- Polyurethane resin Epoxy resin

- Phenolic resin resin Polycarbonate resin

- Polyamide resin such as nylon 6, nylon 66, nylon 12, copolymerized polyamide

- Polyolefin resin polyvinyl acetate resin; cellulose adhesive; (meth) acrylic resin; polyimide resin; amino resin such as urea resin, melamine resin; chloroprene rubber, nitrous resin - rubber, styrene rubbers such as butadiene rubber; and silicone resins.

- These adhesive components may be used alone or in combination of two or more.

- resin used as these adhesion components can improve adhesive strength together with a suitable hardening

- the curing agent is appropriately selected from polyisocyanate, polyfunctional epoxy resin, oxazoline group-containing polymer, polyamine resin, acid anhydride and the like according to the functional group of the adhesive component.

- polyurethane-based adhesives preferably composed of various polyols and polyisocyanates can be mentioned. More preferable examples include two-component polyurethane adhesives of which curing agents are aromatic or aliphatic polyisocyanates with polyols such as polyester polyols, polyether polyols, and acrylic polyols as main agents.

- the thickness of the adhesive layer 2 is not particularly limited as long as it exhibits the function as an adhesive layer, and for example, about 1 to 10 ⁇ m, preferably about 2 to 5 ⁇ m.

- the barrier layer 3 is a layer having a function to prevent water vapor, oxygen, light and the like from invading the inside of the battery, in addition to the strength improvement of the battery packaging material.

- the barrier layer 3 is preferably a metal layer, that is, a layer formed of a metal. Specifically as a metal which comprises the barrier layer 3, aluminum, stainless steel, titanium etc. are mentioned, Preferably aluminum is mentioned.

- the barrier layer 3 can be formed of, for example, a metal foil, a metal vapor deposited film, a film provided with these vapor deposited films, or the like, preferably formed of a metal foil, and more preferably formed of an aluminum alloy foil.

- the barrier layer is made of, for example, annealed aluminum (JIS H4160: 1994 A8021 H-O, JIS H4160: It is more preferable to use a soft aluminum alloy foil such as 1994 A8079 H-O, JIS H4000: 2014 A8021 P-O, JIS H 4000: 2014 A8079 P-O).

- the thickness of the barrier layer 3 is not particularly limited as long as it exhibits a function as a barrier layer such as water vapor, but from the viewpoint of reducing the thickness of the battery packaging material, it is preferably about 100 ⁇ m or less, more preferably 10 to It may be about 100 ⁇ m, more preferably about 10 to 80 ⁇ m.

- an acid resistant coating is provided on the surface of at least one side of the barrier layer 3.

- the acid-resistant film 3a may be provided only on the surface of the barrier layer 3 on the heat fusible resin layer 4 side, or the surface of the barrier layer 3 on the base layer 1 side.

- the acid resistant coating 3b may be provided only on the both sides, and the acid resistant coatings 3a and 3b may be provided on both sides of the barrier layer 3, respectively.

- the peak intensity P CePO4 derived from CePO 4 - is obtained .

- PO 3 - the ratio P PO3 / CePO4 the peak intensity P PO3 derived is characterized in that in the range of 80 to 120.

- the layer adjacent to the side provided with the acid-resistant film of the barrier layer 3 is also a layer even when the electrolytic solution adheres to the battery packaging material. It is excellent in adhesion with a short time.

- the barrier layer provided with the acid resistant coating can maintain high adhesion in a relatively short period of time (for example, about 2 to 5 years), and is used, for example, in mobile devices. Are particularly useful as packaging materials for small batteries.

- the peak intensity P CePO4 derived from CePO 4 - is obtained .

- PO 2 - the ratio P PO2 / CePO4 the peak intensity P PO2 derived is is characterized in that in the range of 90-150.

- the layer adjacent to the side provided with the acid resistant film of the barrier layer 3 is also a layer even when the electrolytic solution adheres to the battery packaging material It is excellent in adhesion with a short time.

- the barrier layer provided with the acid resistant coating can maintain high adhesion in a relatively short period of time, so it is small for use in, for example, mobile devices. It is particularly useful as a battery packaging material for

- the peak intensity ratio P PO3 of the acid resistant coating on any one surface is / CePO 4 or P PO 2 / CePO 4 may be within the above range (that is, in the case of the battery packaging material of the first aspect, the peak intensity ratio P PO 3 / CePO 4 is within the above range)

- the peak intensity ratio P PO2 / CePO4 may fall within the above range), but the peak intensity ratio P is the same for any of the acid resistant coatings 3a and 3b. It is preferable that PO 3 / CePO 4 or P PO 2 / CePO 4 be within the above range, respectively.

- an acid-resistant film located on the heat-fusion resin layer side of the barrier layer, and a layer adjacent thereto (for example, the adhesive layer 5 provided as needed, the heat-fusion resin layer 4 and the like)

- the acid-resistant film 3a is formed on the surface of the barrier layer 3 at least on the heat-fusible resin layer 4 side because the adhesion of the battery is likely to be reduced in a short time preferably be equipped, the peak intensity ratio P PO3 / CePO4 or P PO2 / CePO4 for acid-resistant film 3a, respectively, is preferably within the above range. About these points, it is the same also about each peak intensity ratio shown below.

- CePO 4 - PO 3 to the peak intensity P CePO4 derived from - the ratio P PO3 / CePO4 the peak intensity P PO3 derived is may be in the range of 80 to 120, the acid-resistant coating

- the lower limit of the ratio P PO3 / CePO 4 is preferably about 85 or more, more preferably about 92 or more, and the upper limit is preferably about about 2 or more, from the viewpoint of further improving the adhesion of the provided barrier layer in a short period of time. 110 or less, more preferably about 105 or less, still more preferably about 98 or less.

- the range of the peak intensity ratio P PO 3 / Ce PO 4 is preferably about 80 to 110, about 80 to 105, about 80 to 98, about 85 to 120, about 85 to 110, about 85 to 105, 85 to About 98, about 92 to 120, about 92 to 110, about 92 to 105, about 92 to 98, and the like.

- CePO 4 - PO 2 to the peak intensity P CePO4 derived from - the ratio P PO2 / CePO4 the peak intensity P PO2 derived is may be in the range of 90-150, acid resistance

- the lower limit of the ratio P PO 2 / Ce PO 4 is preferably about 110 or more, and the upper limit is preferably about 130 or less, more preferably from the viewpoint of enhancing the adhesion in a short period of time of the barrier layer provided with the film. Is about 116 or less.

- the range of the peak intensity ratio PPO2 / CePO4 is preferably about 90 to 130, about 90 to 116, about 110 to 150, about 110 to 130, about 110 to 116.

- the POO to the peak intensity P CePO4 derived from CePO 4 - is obtained . 2 - as the ratio P PO2 / CePO4 the peak intensity P PO2 derived from

- the lower limit is preferably about 90 or more can be mentioned

- the upper limit is preferably about 150 or less, or more preferably 130 or less.

- the range of the peak intensity ratio PPO2 / CePO4 in the first aspect is preferably about 90 to about 150, more preferably about 90 to about 130.

- the method of analyzing the acid resistant coatings 3a and 3b using time-of-flight secondary ion mass spectrometry should be performed under the following measurement conditions using a time-of-flight secondary ion mass spectrometer Can.

- the acid-resistant film contains cerium.

- the layers (adhesive layer, heat fusible resin layer, adhesive layer, etc.) laminated on the barrier layer are physically peeled off.

- the barrier layer is placed in an electric furnace, and the organic components present on the surface of the barrier layer are removed at about 300 ° C. for about 30 minutes. Thereafter, X-ray photoelectron spectroscopy of the surface of the barrier layer is used to confirm that cerium is contained.

- the acid resistant coatings 3a and 3b can be formed by chemical conversion treatment of the surface of the barrier layer 3 with a treatment solution containing a cerium compound such as cerium oxide.

- a chemical conversion treatment using a treatment liquid containing a cerium compound for example, one in which a cerium compound such as cerium oxide is dispersed in phosphoric acid and / or a salt thereof is applied to the surface of the barrier layer 3 and baked.

- a cerium compound such as cerium oxide is dispersed in phosphoric acid and / or a salt thereof is applied to the surface of the barrier layer 3 and baked.

- the peak intensity ratio PPO3 / CePO4 or PPO2 / CePO4 of the acid resistant films 3a and 3b is, for example, the composition of the treatment liquid for forming the acid resistant films 3a and 3b, and the production conditions such as the temperature and time of the baking treatment after the treatment. It can be adjusted by

- the ratio of the cerium compound to the phosphoric acid and / or the salt thereof in the treatment liquid containing the cerium compound is not particularly limited, but each of the above peak intensity ratios P PO3 / CePO4 or P PO2 / CePO4 is set within the above range. From the point of view, the ratio of phosphoric acid and / or a salt thereof to 100 parts by mass of the cerium compound is preferably about 12 to about 28, and more preferably about 15 to about 25 parts by mass.

- phosphoric acid and its salt for example, condensed phosphoric acid and its salt can also be used.

- the treatment liquid containing a cerium compound may further contain an anionic polymer and a crosslinking agent for crosslinking the anionic polymer.

- the anionic polymer include poly (meth) acrylic acid or a salt thereof, a copolymer containing (meth) acrylic acid or a salt thereof as a main component, and the like.

- a crosslinking agent the compound which has a functional group of an isocyanate group, a glycidyl group, a carboxyl group, and an oxazoline group, a silane coupling agent, etc. are mentioned.

- the anionic polymer and the crosslinking agent may each be of one type or of two or more types.

- the treatment liquid containing a cerium compound contains an aminated phenol polymer.

- the content of the aminated phenol polymer is preferably about 100 to 400 parts by mass, more preferably about 200 to 300 parts by mass, with respect to 100 parts by mass of the cerium compound.

- the weight-average molecular weight of the aminated phenol polymer is preferably about 5,000 to about 20,000.

- the weight average molecular weight of the aminated phenolic polymer is a value measured by gel permeation chromatography (GPC), which is measured under the condition of using polystyrene as a standard sample.

- the solvent of the treatment liquid containing the cerium compound is not particularly limited as long as it can disperse the components contained in the treatment liquid and evaporate by heating thereafter, but preferably includes water.

- the solid content concentration of the treatment liquid containing a cerium compound is, for example, about 8 to 30% by mass.

- the surface temperature of the barrier layer when applying the treatment liquid to the surface of the barrier layer and heating to form an acid resistant coating is preferably about 190 to 220 ° C., and the heating time is 3 to 6 There is about a second. By adopting such temperature and heating time, the solvent can be appropriately evaporated to form an acid resistant coating layer suitably.

- the solid content concentration of the cerium compound contained in the treatment liquid for forming the acid resistant coating is not particularly limited, but the peak intensity ratio PPO3 / CePO4 or PPO2 / CePO4 is set to the above-mentioned predetermined range, respectively.

- a solvent such as water

- the thickness of the acid resistant coating is not particularly limited, but preferably from about 1 nm to 10 ⁇ m, from the viewpoint of enhancing the adhesion of the barrier layer provided with the acid resistant coating in a short period of time while exhibiting excellent acid resistance. More preferably, it is about 1 to 100 nm, and more preferably about 1 to 50 nm.

- the thickness of the acid resistant coating can be measured by transmission electron microscopy or a combination of observation with a transmission electron microscope and energy dispersive X-ray spectroscopy or electron beam energy loss spectroscopy.

- the bar-coat method As a method of apply

- the peak strength ratio P PO3 / CePO4 or P PO2 / CePO4 is set to the above-described predetermined range to enhance the adhesion in a short period of time of the barrier layer provided with the acid resistant film while exhibiting excellent acid resistance.

- the heating temperature for baking the treatment solution to form an acid resistant coating is preferably about 170 to 250 ° C., more preferably about 180 to 220 ° C.

- the baking time is preferably about 2 to 10 seconds, more preferably about 3 to 6 seconds.

- an alkaline dipping method an electrolytic cleaning method, an acid cleaning method, an electrolytic acid cleaning method, an acid activity It is preferable to carry out the degreasing treatment by a known treatment method such as

- the thermally fusible resin layer 4 corresponds to the innermost layer, and is a layer that thermally fuses the thermally fusible resin layers when the battery is assembled to seal the battery element.

- the resin component used for the heat fusible resin layer 4 is not particularly limited as long as heat fusible is possible, and examples thereof include polyolefin, cyclic polyolefin, acid-modified polyolefin, and acid-modified cyclic polyolefin. That is, the resin constituting the heat-fusible resin layer 4 may or may not contain a polyolefin skeleton, and preferably contains a polyolefin skeleton.

- the resin constituting the heat-fusible resin layer 4 can be analyzed by, for example, infrared spectroscopy, gas chromatography-mass spectrometry, etc., as long as it contains a polyolefin skeleton, and the analysis method is not particularly limited.

- a peak derived from maleic acid is detected in the vicinity of the wave number of 1760 cm -1 and near the wave number 1780 cm -1.

- the peak may be small and not detected. In that case, analysis is possible by nuclear magnetic resonance spectroscopy.

- polystyrene resin examples include polyethylenes such as low density polyethylene, medium density polyethylene, high density polyethylene and linear low density polyethylene; homopolypropylene, block copolymers of polypropylene (for example, block copolymers of propylene and ethylene), polypropylene Polypropylenes such as random copolymers of (for example, random copolymers of propylene and ethylene); terpolymers of ethylene-butene-propylene and the like.

- polyethylenes such as low density polyethylene, medium density polyethylene, high density polyethylene and linear low density polyethylene

- homopolypropylene block copolymers of polypropylene (for example, block copolymers of propylene and ethylene)

- polypropylene Polypropylenes such as random copolymers of (for example, random copolymers of propylene and ethylene); terpolymers of ethylene-butene-propylene and the like.

- polyethylene and polypropylene are mentioned.

- the cyclic polyolefin is a copolymer of an olefin and a cyclic monomer, and examples of the olefin which is a constituent monomer of the cyclic polyolefin include ethylene, propylene, 4-methyl-1-pentene, butadiene, isoprene and the like. .

- a cyclic monomer which is a constituent monomer of the cyclic polyolefin for example, cyclic alkenes such as norbornene; specifically, cyclic dienes such as cyclopentadiene, dicyclopentadiene, cyclohexadiene, norbornadiene, and the like can be mentioned.

- these polyolefins preferred are cyclic alkenes, more preferably norbornene.

- the acid-modified polyolefin is a polymer modified by block copolymerization or graft copolymerization of the polyolefin with an acid component such as a carboxylic acid.

- an acid component such as a carboxylic acid.

- carboxylic acids such as maleic acid, acrylic acid, itaconic acid, crotonic acid, maleic anhydride, itaconic anhydride, or anhydrides thereof.

- the acid-modified cyclic polyolefin is prepared by copolymerizing part of the monomers constituting the cyclic polyolefin with an ⁇ , ⁇ -unsaturated carboxylic acid or an anhydride thereof, or ⁇ , ⁇ - to the cyclic polyolefin. It is a polymer obtained by block copolymerization or graft copolymerization of unsaturated carboxylic acid or its anhydride.

- the cyclic polyolefin to be carboxylic acid modified is the same as described above. Moreover, as a carboxylic acid used for modification

- polyolefins such as polypropylene, carboxylic acid-modified polyolefins, and more preferably polypropylene and acid-modified polypropylenes.

- the heat fusible resin layer 4 may be formed of one type of resin component alone, or may be formed of a blend polymer in which two or more types of resin components are combined. Furthermore, the heat-fusible resin layer 4 may be formed of only one layer, but may be formed of two or more layers of the same or different resin components.

- a lubricant adheres to the surface of the heat-fusible resin layer.

- the lubricant is not particularly limited, but preferably includes amide lubricants.

- Specific examples of the amide lubricant include saturated fatty acid amide, unsaturated fatty acid amide, substituted amide, methylolamide, saturated fatty acid bisamide, unsaturated fatty acid bisamide and the like.