WO2018164023A1 - 高圧ポンプ - Google Patents

高圧ポンプ Download PDFInfo

- Publication number

- WO2018164023A1 WO2018164023A1 PCT/JP2018/008213 JP2018008213W WO2018164023A1 WO 2018164023 A1 WO2018164023 A1 WO 2018164023A1 JP 2018008213 W JP2018008213 W JP 2018008213W WO 2018164023 A1 WO2018164023 A1 WO 2018164023A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- valve

- passage

- stopper

- discharge valve

- fuel

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16K—VALVES; TAPS; COCKS; ACTUATING-FLOATS; DEVICES FOR VENTING OR AERATING

- F16K15/00—Check valves

- F16K15/02—Check valves with guided rigid valve members

- F16K15/06—Check valves with guided rigid valve members with guided stems

- F16K15/063—Check valves with guided rigid valve members with guided stems the valve being loaded by a spring

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M59/00—Pumps specially adapted for fuel-injection and not provided for in groups F02M39/00 -F02M57/00, e.g. rotary cylinder-block type of pumps

- F02M59/44—Details, components parts, or accessories not provided for in, or of interest apart from, the apparatus of groups F02M59/02 - F02M59/42; Pumps having transducers, e.g. to measure displacement of pump rack or piston

- F02M59/46—Valves

- F02M59/462—Delivery valves

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M63/00—Other fuel-injection apparatus having pertinent characteristics not provided for in groups F02M39/00 - F02M57/00 or F02M67/00; Details, component parts, or accessories of fuel-injection apparatus, not provided for in, or of interest apart from, the apparatus of groups F02M39/00 - F02M61/00 or F02M67/00; Combination of fuel pump with other devices, e.g. lubricating oil pump

- F02M63/0012—Valves

- F02M63/007—Details not provided for in, or of interest apart from, the apparatus of the groups F02M63/0014 - F02M63/0059

- F02M63/0077—Valve seat details

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02B—INTERNAL-COMBUSTION PISTON ENGINES; COMBUSTION ENGINES IN GENERAL

- F02B33/00—Engines characterised by provision of pumps for charging or scavenging

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M59/00—Pumps specially adapted for fuel-injection and not provided for in groups F02M39/00 -F02M57/00, e.g. rotary cylinder-block type of pumps

- F02M59/20—Varying fuel delivery in quantity or timing

- F02M59/36—Varying fuel delivery in quantity or timing by variably-timed valves controlling fuel passages to pumping elements or overflow passages

- F02M59/366—Valves being actuated electrically

- F02M59/368—Pump inlet valves being closed when actuated

Definitions

- This disclosure relates to a high pressure pump.

- a high-pressure pump attached to an internal combustion engine which pressurizes and discharges fuel to supply the internal combustion engine is known.

- a discharge valve portion is provided in a discharge passage through which fuel pressurized and discharged in a pressurizing chamber flows.

- the discharge valve section allows the flow of fuel from the pressurizing chamber side to the discharge passage side and regulates the flow of fuel from the discharge passage side to the pressurizing chamber side.

- the discharge valve portion of Patent Document 1 includes a cylindrical portion, a disc-shaped valve whose outer edge is in sliding contact with the inner peripheral wall of the cylindrical portion and guided in axial movement, and a pressurizing chamber of the valve when contacting the valve.

- the stopper is formed integrally with the cylindrical portion so as to close the end of the cylindrical portion.

- the valve seat with which the valve abuts is formed on the inner wall of the housing.

- the valve seat is formed in the housing, and the cylindrical portion and the stopper are integrally formed to simplify the configuration.

- An object of the present disclosure is to provide a high-pressure pump including a small and simple valve unit.

- the high-pressure pump includes a housing, a cylinder portion, a seat portion, a valve, and a stopper.

- the housing has a pressurizing chamber in which fuel is pressurized.

- the cylinder portion forms a discharge passage through which fuel discharged from the pressurizing chamber flows.

- the seat portion includes an upstream passage connecting the discharge passage and the pressurizing chamber, and a valve seat formed on the discharge passage side of the upstream passage.

- the valve is formed between a valve main body that is provided so that an outer edge portion is in sliding contact with the inner peripheral wall of the cylindrical portion and guided in the axial direction so as to contact the valve seat, and the inner peripheral wall of the cylindrical portion of the valve main body. It has the 1st channel

- the stopper is made of a member separate from the cylinder, and is a stopper body that is provided on the opposite side of the valve seat from the valve.

- the stopper can move when the valve is in contact with the valve. It has a regulation surface and a second passage formed in the stopper body and capable of flowing the fuel on the valve side to the side opposite to the valve with respect to the stopper body.

- the first passage is located on the valve seat side with respect to the movement restricting surface.

- the second passage is located on the side opposite to the valve seat with respect to the movement restricting surface.

- the valve body is guided in the axial direction by the outer edge portion being in sliding contact with the inner peripheral wall of the cylindrical portion.

- the first passage through which the fuel on the valve seat side can flow to the opposite side of the valve seat with respect to the valve main body is formed between the inner peripheral wall of the tubular portion of the valve main body.

- the stopper is formed with the member different from a cylinder part.

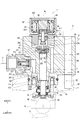

- FIG. 1 is a cross-sectional view showing a high-pressure pump according to a first embodiment.

- FIG. 2 is a cross-sectional view showing the high-pressure pump according to the first embodiment

- FIG. 3 is a cross-sectional view showing a discharge valve portion of the high-pressure pump according to the first embodiment.

- FIG. 4 is a cross-sectional view showing a discharge valve portion of the high-pressure pump according to the first embodiment, and shows a valve open state.

- 5 is a cross-sectional view taken along line VV in FIG.

- FIG. 6 is a cross-sectional view showing a high-pressure pump according to the second embodiment.

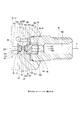

- FIG. 7 is a cross-sectional view taken along line VII-VII in FIG.

- FIG. 8 is a cross-sectional view showing a discharge valve portion of the high-pressure pump according to the second embodiment.

- FIG. 9 is a cross-sectional view showing a discharge valve portion of the high-pressure pump according to the second embodiment, and is a view showing a valve open state.

- FIG. 10 is a cross-sectional view showing the discharge valve portion of the high-pressure pump according to the third embodiment

- FIG. 11 is a cross-sectional view showing a discharge valve portion of the high-pressure pump according to the third embodiment, and is a view showing a valve open state.

- FIG. 12 is a cross-sectional view showing a discharge valve portion of the high-pressure pump according to the fourth embodiment

- FIG. 13 is sectional drawing which shows the discharge valve part of the high pressure pump by 4th Embodiment, Comprising: It is a figure which shows a valve opening state.

- the high-pressure pump 1 is provided in a vehicle not shown.

- the high-pressure pump 1 is a pump that supplies fuel at a high pressure to an engine 2 as an internal combustion engine, for example.

- the fuel that the high-pressure pump 1 supplies to the engine 2 is, for example, gasoline. That is, the fuel supply target of the high-pressure pump 1 is a gasoline engine.

- the fuel stored in a fuel tank (not shown) is supplied to the high-pressure pump 1 via a pipe 3 by a fuel pump (not shown) (see FIG. 2).

- the high-pressure pump 1 pressurizes the fuel supplied from the fuel pump and discharges it to a fuel rail (not shown) via the pipe 4 (see FIG. 1). Thereby, the fuel in the fuel rail is accumulated and supplied to the engine 2 from the fuel injection valve connected to the fuel rail.

- the high-pressure pump 1 includes a housing 10, a pulsation damper 16, a suction valve unit 30, a plunger 50, a spring 54 as a plunger urging member, an electromagnetic drive unit 60, a discharge valve unit 40, and the like.

- the housing 10 includes a housing main body 11, an inlet portion 12, a discharge portion 13, a damper chamber forming portion 15, a seat upper 14 and the like.

- the housing main body 11 is formed in a substantially cylindrical shape with a metal such as stainless steel.

- the housing body 11 includes an upper concave portion 101, a lower concave portion 102, an inflow concave portion 103, a damper concave portion 105, an extended cylindrical portion 111, an extended cylindrical portion 112, an inflow portion 201, a plunger hole 202, a pressurizing chamber 203, a suction passage 204, a discharge A passage 205, a fuel reservoir 207, an inflow side upper passage 211, an inflow side lower passage 212, a damper side upper passage 221, a damper side lower passage 222, a connection passage 231 and the like are provided.

- the upper recess 101 is formed so as to be recessed in a circular shape from one end face of the housing body 11 to the other end face.

- the lower recessed portion 102 is formed so as to be recessed in an annular shape from the other end surface of the housing body 11 to the one end surface side.

- the upper concave portion 101 and the lower concave portion 102 are formed coaxially.

- the expression “coaxial” is not limited to the state of being strictly coaxial, but also includes the state where the axes are slightly shifted from each other. In addition, when the two members are provided coaxially, the axes may be slightly shifted depending on the state of use. same as below.

- the inflow recess 103 is formed so as to be recessed in a circular shape from the side wall between one end surface and the other end surface of the housing body 11 toward the center of the housing body 11.

- the damper recess 105 is formed so as to be recessed in a circular shape from the side wall between one end surface and the other end surface of the housing body 11 toward the center of the housing body 11.

- the inflow recess 103 and the damper recess 105 are formed so that their axes are orthogonal to the axes of the upper recess 101 and the lower recess 102.

- the expression “orthogonal” is not limited to two straight lines that are strictly orthogonal, but includes two straight lines that are slightly non-orthogonal. same as below.

- the extending cylinder portion 111 is formed on the other end surface of the housing body 11 so as to extend in a substantially cylindrical shape from the inside of the lower recess 102.

- the extending cylindrical portion 112 is formed on the other end surface of the housing body 11 so as to extend in a substantially cylindrical shape from the outside of the lower recessed portion 102.

- the inflow portion 201 is formed on the bottom side of the inflow recess 103.

- the plunger hole 202 is formed in a substantially cylindrical shape so as to connect the bottom of the upper recess 101 and the other end surface of the housing body 11.

- the plunger hole 202 is formed coaxially with the upper recess 101 and the lower recess 102.

- the pressurizing chamber 203 is formed at the end of the plunger hole 202 on the upper recess 101 side.

- the suction passage 204 is formed on the pressurization chamber 203 side of the upper recess 101 and is connected to the pressurization chamber 203.

- the discharge passage 205 is formed to extend outward in the radial direction of the housing body 11.

- the discharge passage 205 is formed such that its axis is orthogonal to the axis Ax1 of the plunger hole 202.

- the discharge passage 205 is formed inside a cylinder portion 41 of the discharge valve portion 40 which will be described later.

- the fuel reservoir 207 is formed in the lower recess 102. That is, the fuel reservoir 207 is formed in an annular shape.

- the inflow side upper passage 211 is formed so as to connect the inflow portion 201 and the suction passage 204.

- two inflow-side upper passages 211 are formed in the housing body 11 such that the axes are parallel to the axis Ax1 of the plunger hole 202.

- the suction passage 204 is connected to the pressurizing chamber 203 and is formed to communicate with the inflow portion 201 via the inflow side upper passage 211.

- the expression “parallel” is not limited to two straight lines that are strictly parallel, but also includes two straight lines that are slightly non-parallel. same as below.

- the inflow side lower passage 212 is formed to connect the inflow portion 201 and the fuel reservoir portion 207.

- one inflow side lower passage 212 is formed in the housing body 11 so that the axis is parallel to the axis Ax1 of the plunger hole 202.

- the damper-side upper passage 221 is formed so as to connect the space inside the damper recess 105 and the suction passage 204.

- two damper-side upper passages 221 are formed in the housing body 11 so that the shafts are parallel to the shaft Ax1 of the plunger hole 202.

- the damper-side lower passage 222 is formed to connect the space inside the damper recess 105 and the fuel reservoir 207.

- two damper-side lower passages 222 are formed in the housing main body 11 so that the axes thereof are parallel to the axis Ax ⁇ b> 1 of the plunger hole 202.

- the damper side upper passage 221 and the damper side lower passage 222 are formed on the opposite side of the discharge passage 205 with the plunger hole 202 interposed therebetween (see FIG. 1).

- connection passage 231 is formed to connect the fuel reservoir 207 and the suction passage 204.

- one connection passage 231 is formed in the housing main body 11 so that the axis is parallel to the axis Ax1 of the plunger hole 202.

- connection passage 231 has one end connected to the suction passage 204 and the other end connected to the fuel reservoir portion 207, the inflow side lower passage 212, the inflow portion 201, the inflow side upper passage 211, or the damper side lower passage 222, the damper. It is formed so as to communicate with the suction passage 204 via the space inside the recess 105 and the damper-side upper passage 221.

- the inlet portion 12 is formed in a cylindrical shape from a metal such as stainless steel. One end of the inlet portion 12 is provided to be screwed to the inner wall of the inflow recess 103 of the housing body 11. A pipe 3 is connected to the other end of the inlet portion 12. Thereby, the fuel from the pipe 3 flows into the inflow portion 201 via the inlet portion 12. A filter 19 is provided inside the inlet portion 12. The filter 19 can collect foreign matter in the fuel flowing into the inflow portion 201 via the inlet portion 12.

- the fuel that has flowed into the inflow portion 201 can flow into the suction passage 204 via the inflow side upper passage 211. Further, the fuel that has flowed into the inflow portion 201 can flow into the fuel reservoir portion 207 via the inflow side lower passage 212.

- the fuel in the suction passage 204 and the fuel in the fuel reservoir 207 pass between the suction passage 204 and the fuel reservoir 207 via the damper-side upper passage 221, the space inside the damper recess 105, and the damper-side lower passage 222. It is possible to go back and forth. Further, the fuel in the suction passage 204 and the fuel in the fuel reservoir 207 can travel between the suction passage 204 and the fuel reservoir 207 via the connection passage 231.

- the discharge part 13 is formed integrally with the housing body 11 so as to extend in a cylindrical shape from the side wall between the one end surface and the other end surface of the housing body 11 toward the radially outer side of the housing body 11.

- a discharge passage 130 is formed inside the discharge unit 13.

- the discharge passage 130 is connected to the opposite side of the discharge passage 205 from the pressurizing chamber 203.

- a pipe 4 is connected to the other end of the discharge unit 13.

- the damper chamber forming portion 15 includes a first member 151, a second member 152, a protruding portion 153, and a hole 154.

- the first member 151 is formed in a bottomed cylindrical shape from a metal such as stainless steel.

- the second member 152 is formed in a substantially disc shape from a metal such as stainless steel.

- the second member 152 is provided so as to close the opening of the first member 151.

- a substantially disc-shaped damper chamber 208 is formed between the first member 151 and the second member 152.

- the protrusion 153 is formed so as to protrude from the center of the bottom of the first member 151 to the side opposite to the second member 152.

- the damper chamber forming portion 15 is provided such that the protruding portion 153 is screwed to the inner wall of the damper recess 105 of the housing body 11.

- the first member 151 and the second member 152 are provided so that their axes are orthogonal to the axis Ax1 of the plunger hole 202.

- the hole 154 is formed so as to penetrate the bottom of the first member 151 and the protrusion 153. The hole 154 connects the damper chamber 208 and the space inside the damper recess 105.

- the pulsation damper 16 is provided in the damper chamber 208.

- the pulsation damper 16 is formed in a hollow disk shape by joining the peripheral portions of two diaphragms, for example, and a gas having a predetermined pressure is sealed therein.

- the pulsation damper 16 is provided in the damper chamber 208 so that the axis thereof is orthogonal to the axis Ax1 of the plunger hole 202.

- the pulsation damper 16 is elastically deformed according to a change in pressure in the damper chamber 208. Thereby, the pulsation of the pressure in the damper chamber 208 can be reduced.

- the suction valve unit 30 is provided in the suction passage 204.

- the intake valve portion 30 includes an intake valve seat portion 31, an intake valve seat 32, an intake valve 33, a spring 34, a stopper 35, and the like.

- the intake valve seat portion 31 is formed in a substantially cylindrical shape from a metal such as stainless steel.

- the suction valve seat portion 31 is provided in the suction passage 204 coaxially with the plunger hole portion 202.

- the intake valve seat portion 31 has a plurality of hole portions that connect one end surface and the other end surface on the radially outer side of the central hole.

- the suction valve seat 32 is formed around the hole on the end surface of the suction valve seat portion 31 on the pressure chamber 203 side.

- the suction valve 33 is formed in a substantially disk shape by using a metal such as stainless steel.

- the stopper 35 is formed in a substantially disk shape with a metal such as stainless steel, for example, and is provided on the pressure chamber 203 side with respect to the suction valve 33 so that the outer edge portion is fitted to the inner wall of the upper concave portion 101 of the housing body 11. .

- the outer edge of the surface of the stopper 35 on the pressure chamber 203 side is in contact with the bottom of the upper recess 101.

- the outer edge portion of the stopper 35 opposite to the pressurizing chamber 203 is in contact with the outer edge portion of the suction valve seat portion 31.

- the stopper 35 has a plurality of holes that connect one surface to the other surface.

- the suction valve 33 is provided so as to be able to reciprocate between the suction valve seat portion 31 and the stopper 35.

- One end surface of the suction valve 33 can contact the suction valve seat 32.

- the suction valve 33 can open and close the suction passage 204 by being separated from the suction valve seat 32 or contacting the suction valve seat 32. That is, the suction valve unit 30 can allow or restrict the flow of fuel between the pressurizing chamber 203 side and the pressurizing chamber 203 side of the suction passage 204 when the valve is opened or closed.

- the other end surface of the suction valve 33 can contact the stopper 35.

- the stopper 35 can restrict the movement of the suction valve 33 toward the pressurizing chamber 203 when the suction valve 33 abuts.

- the suction valve seat portion 31 and the stopper 35 are fixed so as to be sandwiched between a support portion 611 of the electromagnetic driving portion 60 and a housing body 11 which will be described later.

- the spring 34 is a coil spring, for example, and is provided between the suction valve 33 and the stopper 35. The spring 34 biases the suction valve 33 toward the suction valve seat 32 side.

- the plunger 50 is provided in the plunger hole 202 of the housing body 11.

- the plunger 50 is formed in a substantially cylindrical shape from a metal such as stainless steel.

- the plunger 50 has a large diameter part 51 and a small diameter part 52.

- the small diameter part 52 is formed so that the outer diameter is smaller than the outer diameter of the large diameter part 51.

- the large diameter portion 51 and the small diameter portion 52 are integrally formed coaxially.

- the plunger 50 is provided in the plunger hole 202 so that one end, that is, the end on the large diameter portion 51 side is located in the pressurizing chamber 203.

- the plunger 50 can reciprocate in the axial direction so that the volume of the pressurizing chamber 203 increases or decreases.

- the outer diameter of the large diameter portion 51 of the plunger 50 is formed to be substantially the same as the inner diameter of the plunger hole 202 or slightly smaller than the inner diameter of the plunger hole 202. Thereby, the outer peripheral wall of the large diameter part 51 slides on the inner peripheral wall of the plunger hole part 202, and the plunger 50 is supported by the plunger hole part 202 so that reciprocation is possible in an axial direction.

- the suction valve unit 30 When the plunger 50 moves so as to increase the volume of the pressurizing chamber 203, the suction valve unit 30 is opened, and fuel is sucked into the pressurizing chamber 203 via the suction valve unit 30. On the other hand, when the plunger 50 moves so that the volume of the pressurizing chamber 203 decreases, the suction valve unit 30 is closed and the fuel in the pressurizing chamber 203 is pressurized.

- the direction in which the plunger 50 moves so as to decrease the volume of the pressurizing chamber 203 will be referred to as a “pressurizing direction”, and the direction in which the plunger 50 moves so as to increase the volume of the pressurizing chamber 203 will be appropriately referred to as "

- the sheet upper 14 is formed in a cylindrical shape from a metal such as stainless steel.

- the seat upper 14 is provided on the radially outer side of the plunger 50 and the extending cylinder part 111 so that the outer peripheral wall is fitted to the inner wall of the extending cylinder part 112.

- the seat upper 14 forms a fuel reservoir portion 207 between the lower upper portion 102 of the housing body 11.

- the sheet upper 14 is provided so as to form a substantially cylindrical clearance between the inner peripheral wall and the outer peripheral walls of the extending cylindrical portion 111 and the small diameter portion 52.

- An annular seal 55 is provided between the inner peripheral wall of the seat upper 14 and the outer peripheral wall of the small diameter portion 52 of the plunger 50.

- the seal 55 includes a fluororesin ring on the inner diameter side and a rubber ring on the outer diameter side.

- the thickness of the fuel oil film around the small-diameter portion 52 of the plunger 50 is adjusted by the seal 55, and fuel leakage to the engine 2 is suppressed.

- An oil seal 56 is provided at the end of the seat upper 14 opposite to the pressurizing chamber 203. The oil seal 56 adjusts the thickness of the oil film around the small-diameter portion 52 of the plunger 50, and prevents oil from entering the high-pressure pump 1.

- variable volume chamber 209 whose volume changes when the plunger 50 reciprocates is formed between the step surface between the large diameter portion 51 and the small diameter portion 52 of the plunger 50 and the seal 55.

- the variable volume chamber 209 is connected to the fuel reservoir 207 via a space between the inner peripheral wall of the seat upper 14 and the outer peripheral wall of the extending cylindrical portion 111.

- a substantially disc-shaped spring seat 53 is provided at the end of the small diameter portion 52 of the plunger 50 opposite to the large diameter portion 51.

- the spring 54 is provided between the spring seat 53 and the seat upper 14.

- the spring 54 is, for example, a coil spring, and is provided so that one end is connected to the plunger 50 via the spring seat 53 and the other end is in contact with the seat upper 14.

- the spring 54 urges the plunger 50 in the opposite direction to the pressurizing chamber 203, that is, in the anti-pressurizing direction via the spring seat 53.

- the lifter 6 comes into contact with the cam 5 of the cam shaft that rotates in conjunction with the drive shaft of the engine 2.

- the plunger 50 reciprocates in the axial direction by the rotation of the cam 5.

- the volumes of the pressurizing chamber 203 and the variable volume chamber 209 change periodically.

- the electromagnetic drive unit 60 is provided on the side opposite to the plunger 50 with respect to the suction valve unit 30.

- the electromagnetic drive unit 60 includes support units 611 and 612, a cylindrical member 613, yokes 621 and 622, a needle 63, a movable core 64, a fixed core 65, a spring 66, a coil 67, and a connector 69.

- the support portion 611 is formed in a substantially cylindrical shape with, for example, a magnetic material.

- the support portion 611 is provided on the housing body 11 by one end being screwed to the inner wall of the upper recess 101 of the housing body 11. That is, the support portion 611 is provided in the opening of the upper recessed portion 101 of the housing body 11 so as to be coaxial with the plunger hole portion 202.

- the end portion of the support portion 611 on the pressurizing chamber 203 side is in contact with the end surface of the suction valve seat portion 31 opposite to the pressurizing chamber 203.

- the support portion 611 presses the stopper 35 against the bottom of the upper recess 101 of the housing body 11 via the intake valve seat portion 31.

- the support portion 611 fixes the suction valve seat portion 31 and the stopper 35 so as to sandwich the suction valve seat portion 31 and the stopper 35 between the housing body 11.

- a plurality of grooves 610 are formed at the inner edge of the end surface of the support portion 611 on the intake valve seat portion 31 side. Therefore, in the suction passage 204, the fuel on the suction valve seat portion 31 side with respect to the support portion 611 can flow into the space inside the support portion 611 via the groove portion 610.

- the support portion 612 is formed in a substantially cylindrical shape from, for example, a nonmagnetic material.

- the support portion 612 is provided coaxially with the support portion 611 so that the outer peripheral wall is fitted to the inner peripheral wall of the support portion 611.

- the cylindrical member 613 is formed in a substantially cylindrical shape from, for example, a nonmagnetic material.

- the tubular member 613 is provided on the opposite side of the support portion 611 from the pressurizing chamber 203 so as to be coaxial with the support portion 611.

- the yoke 621 is formed in a cylindrical shape with a bottom using, for example, a magnetic material.

- the yoke 621 has a hole in the center of the bottom, and is provided on the opposite side of the support 611 from the pressurizing chamber 203 so that the support 611 is located inside the hole.

- the yoke 621 is provided coaxially with the support portion 611.

- the yoke 622 is formed in a substantially disc shape by a magnetic material, for example.

- the yoke 622 is provided on the yoke 621 so as to close the opening of the yoke 621.

- the needle 63 is formed in a rod shape from metal, for example.

- the needle 63 is supported by a central hole of the support portion 612 so as to be reciprocally movable.

- One end of the needle 63 is inserted into the central hole of the suction valve seat 31, and can contact the end surface of the suction valve 33 on the side opposite to the pressurizing chamber 203.

- the needle 63 is provided coaxially with the plunger hole 202.

- the movable core 64 is formed, for example, in a substantially cylindrical shape from a magnetic material, and is provided at the other end of the needle 63.

- the fixed core 65 is formed of, for example, a magnetic material, and is provided on the opposite side of the cylindrical member 613 from the support portion 611.

- the spring 66 is, for example, a coil spring, and is provided between an annular projecting portion projecting radially outward from the outer peripheral wall of the needle 63 and the support portion 612.

- the spring 66 urges the needle 63 toward the pressurizing chamber 203.

- the biasing force of the spring 66 is set larger than the biasing force of the spring 34. Therefore, the suction valve 33 is separated from the suction valve seat 32. Note that the center of the end surface of the suction valve 33 on the side of the pressurizing chamber 203 is in contact with the protruding portion protruding from the center of the stopper 35. Further, the needle 63 and the movable core 64 are separated from the fixed core 65.

- the coil 67 is formed in a substantially cylindrical shape by winding an electrically conductive wire.

- the coil 67 is provided outside the cylindrical member 613 and the fixed core 65 in the radial direction inside the yoke 621 and the yoke 622.

- the coil 67 is provided coaxially with the yoke 621.

- the connector 69 is formed so as to extend radially outward of the yoke 621 from an opening formed in a part of the yoke 621.

- the connector 69 has a terminal 691.

- the terminal 691 is formed in a rod shape from an electrically conductive material, and one end thereof is electrically connected to the coil 67.

- the harness 7 is connected to the connector 69. As a result, electric power is supplied to the coil 67 via the harness 7 and the terminal 691.

- the electromagnetic drive unit 60 can drive the intake valve 33 of the intake valve unit 30 so that the intake valve unit 30 is closed when energized.

- the electromagnetic drive unit 60 and the intake valve unit 30 are so-called normally open type valve devices in which the intake valve unit 30 opens when not energized and the intake valve unit 30 closes when energized. It is composed.

- an insertion hole 106 is formed in the housing body 11.

- the insertion hole 106 is formed to connect one end surface of the housing body 11 and the other end surface.

- the insertion hole 106 is formed so that its axis is parallel to the axis Ax1 of the plunger hole 202.

- Two insertion holes 106 are formed so as to sandwich the plunger hole 202 therebetween. That is, two insertion holes 106 are formed at equal intervals of 180 ° in the circumferential direction of the plunger hole 202.

- the housing body 11 is fixed to the engine head 90 of the engine 2 by the bolts 8 provided corresponding to the insertion holes 106.

- a mounting hole 91 and a fixing hole 92 are formed in the engine head 90.

- the high-pressure pump 1 is attached to the engine 2 so that the outer peripheral wall of the extending cylindrical portion 112 of the housing body 11 is fitted to the inner peripheral wall of the mounting hole 91. That is, the housing 10 is attached to the engine 2 such that the side of the plunger hole 202 opposite to the pressurizing chamber 203 faces the engine 2.

- the bolt 8 is inserted into the insertion hole portion 106, and one end portion is screwed into the fixing hole portion 92 of the engine head 90, so that the housing main body 11 is interposed between the head portion of the other end portion and the engine head 90. It can be clamped and fixed (see FIG. 2). Thereby, the high-pressure pump 1 can be fixed to the engine 2.

- the discharge valve portion 40 is provided between the discharge portion 13 of the housing body 11 and the pressurizing chamber 203.

- the discharge valve part 40 has a cylinder part 41, a seat part 42, a discharge valve 70 as a valve, a stopper 80, and a spring 45 as an urging member.

- the cylinder part 41 is formed in a substantially cylindrical shape with a metal such as stainless steel. Therefore, the inner peripheral wall of the cylinder part 41 is formed in a substantially cylindrical shape.

- the cylindrical portion 41 is formed integrally with the housing body 11 and the discharge portion 13 so that one end is connected to the pressurizing chamber 203 and the other end is connected to the discharge portion 13.

- a discharge passage 205 is formed inside the cylinder portion 41.

- a discharge passage 205 that is a space inside the cylinder portion 41 is connected to the discharge passage 130.

- the seat part 42 is formed integrally with the cylinder part 41 so as to close one end of the cylinder part 41.

- the seat portion 42 has an upstream passage 43 and a discharge valve seat 44 as a valve seat.

- the upstream passage 43 is formed so as to penetrate the center of the sheet portion 42, and one end is connected to the pressurizing chamber 203 and the other end is connected to the discharge passage 205. That is, the upstream passage 43 connects the discharge passage 205 and the pressurizing chamber 203. Thereby, the pressurizing chamber 203 can communicate with the pipe 4 via the upstream passage 43, the discharge passage 205, and the discharge passage 130.

- the discharge valve seat 44 is formed in an annular shape on the radially outer side of the opening of the upstream passage 43 on the surface of the seat portion 42 on the cylinder portion 41 side. That is, the discharge valve seat 44 is formed in an annular shape around the upstream passage 43. In the present embodiment, the discharge valve seat 44 is formed in a planar annular shape.

- the upstream passage 43 has a cylindrical surface 431 and a tapered surface 432.

- the cylindrical surface 431 is formed in a substantially cylindrical shape, and one end is connected to the pressurizing chamber 203.

- the tapered surface 432 is formed on the side opposite to the pressurizing chamber 203 with respect to the cylindrical surface 431, one end is connected to the cylindrical surface 431, and the other end is connected to the inner edge of the discharge valve seat 44. .

- the tapered surface 432 is formed in a tapered shape so as to approach the axis of the upstream passage 43 as it goes from the discharge valve seat 44 side to the cylindrical surface 431 side (see FIG. 3).

- the discharge valve 70 includes a valve main body 71, a first passage 701, and a valve extending portion 73.

- the valve main body 71 is formed in a substantially disk shape from a metal such as stainless steel.

- the valve body 71 is provided on the inner side of the cylinder portion 41 so that the outer edge portion is in sliding contact with the inner peripheral wall of the cylinder portion 41 and the axial movement is guided by the cylinder portion 41.

- One end surface of the valve main body 71 can contact the discharge valve seat 44.

- the valve body 71 is formed in a tapered shape with chamfered outer edges at both ends.

- the discharge valve 70 is opened when the valve main body 71 is separated from the discharge valve seat 44, and is closed when the valve main body 71 contacts the discharge valve seat 44.

- valve opening direction the direction in which the valve main body 71 is separated from the discharge valve seat 44 and opens

- valve closing direction the direction in which the valve main body 71 contacts the discharge valve seat 44 and closes

- the first passage 701 is formed between the valve body 71 and the inner peripheral wall of the cylindrical portion 41 (see FIGS. 3 to 5).

- the first passage 701 is formed so as to cut out a part of the outer edge portion of the substantially disc-shaped valve body 71.

- Three first passages 701 are formed at equal intervals in the circumferential direction of the valve body 71 (see FIG. 5).

- the first passage 701 can distribute the fuel on the discharge valve seat 44 side to the opposite side of the discharge valve seat 44 with respect to the valve body 71.

- the valve extension part 73 has a first valve extension part 731 and a second valve extension part 732.

- the first valve extension portion 731 is formed integrally with the valve body 71 so as to protrude in a substantially cylindrical shape from the center of the end surface of the valve body 71 opposite to the discharge valve seat 44 to the side opposite to the discharge valve seat 44. Yes.

- the first valve extending portion 731 has an outer diameter set larger than the inner diameter of the discharge valve seat 44.

- the outer diameter of the first valve extending portion 731 is d1

- the diameter of the boundary between the discharge valve seat 44 and the upstream passage 43 is d2

- the inner diameter of the cylindrical surface 431 of the upstream passage 43 is d3

- the valve extension part 731, the discharge valve seat 44, and the cylindrical surface 431 are formed so as to satisfy the relationship of d1> d2> d3 (see FIG. 3).

- the inner diameter of the discharge valve seat 44 is the same as the inner diameter of the opening of the upstream passage 43 on the discharge valve seat 44 side, that is, the diameter d2 of the boundary between the tapered surface 432 and the discharge valve seat 44.

- the first valve extending portion 731 is formed in a tapered shape by chamfering the outer edge portion at the end opposite to the valve main body 71.

- the second valve extending portion 732 is a first valve extending portion that protrudes in a substantially cylindrical shape from the center of the end surface of the first valve extending portion 731 opposite to the valve body 71 to the opposite side of the first valve extending portion 731. 731 is integrally formed.

- the second valve extending portion 732 has an outer diameter smaller than that of the first valve extending portion 731.

- the second valve extending portion 732 is formed in a tapered shape by chamfering the outer edge portion at the end opposite to the first valve extending portion 731.

- the stopper 80 includes a stopper main body 81, a movement restricting surface 800, a second passage 802, and a stopper extending portion 83.

- the stopper main body 81 is formed in a substantially cylindrical shape from a metal such as stainless steel.

- the stopper main body 81 is formed of a member different from the cylindrical portion 41. That is, the stopper main body 81 is formed separately from the cylinder portion 41.

- the stopper main body 81 has an outer diameter set slightly larger than the inner diameter of the cylindrical portion 41.

- the stopper main body 81 is provided on the opposite side of the discharge valve seat 44 with respect to the discharge valve 70 so as to be coaxial with the cylinder portion 41 so that the outer peripheral wall is fitted to the inner peripheral wall of the cylinder portion 41.

- the stopper main body 81 is provided so as not to move relative to the cylindrical portion 41 in the axial direction. Thereby, the stopper 80 is provided so that the stopper main body 81 is supported by the inner peripheral wall of the cylinder part 41.

- the stopper main body 81 is formed in a tapered shape with chamfered outer edge portions at both ends.

- the second passage 802 is formed between the stopper main body 81 and the inner peripheral wall of the cylindrical portion 41 (see FIGS. 3 to 5).

- the second passage 802 is formed so as to cut out a part of the outer edge of the substantially cylindrical stopper body 81.

- Three second passages 802 are formed at equal intervals in the circumferential direction of the stopper body 81 (see FIG. 5). The second passage 802 can cause the fuel on the discharge valve 70 side to flow to the side opposite to the discharge valve 70 with respect to the stopper main body 81.

- the stopper extending portion 83 has a first stopper extending portion 831 and a second stopper extending portion 832.

- the first stopper extending portion 831 is formed integrally with the stopper main body 81 so as to protrude from the center of the end surface of the stopper main body 81 on the discharge valve 70 side to the discharge valve 70 side in a substantially cylindrical shape.

- the outer diameter of the first stopper extending portion 831 is set to be substantially the same as the outer diameter of the first valve extending portion 731.

- the first stopper extending portion 831 is formed in a tapered shape by chamfering the outer edge portion at the end on the discharge valve 70 side.

- the second stopper extending portion 832 is formed integrally with the first stopper extending portion 831 so as to protrude in a substantially cylindrical shape from the center of the end surface on the discharge valve 70 side of the first stopper extending portion 831 to the discharge valve 70 side.

- the second stopper extending portion 832 has an outer diameter smaller than the outer diameter of the first stopper extending portion 831.

- the second stopper extending portion 832 is formed in a tapered shape by chamfering the outer edge at the end on the discharge valve 70 side.

- the movement restricting surface 800 is formed on the end surface of the second stopper extending portion 832 on the discharge valve 70 side.

- the movement restricting surface 800 can come into contact with the end surface on the stopper 80 side of the second valve extending portion 732 of the discharge valve 70.

- the movement restricting surface 800 can restrict the movement of the discharge valve 70 in the direction opposite to the discharge valve seat 44 when contacting the discharge valve 70. That is, the discharge valve 70 moves in the valve opening direction, and when the end surface on the stopper 80 side of the second valve extending portion 732 comes into contact with the movement restriction surface 800 of the stopper 80, movement in the valve opening direction is restricted.

- the first passage 701 is located on the discharge valve seat 44 side with respect to the movement restriction surface 800.

- the second passage 802 is located on the side opposite to the discharge valve seat 44 with respect to the movement restriction surface 800.

- annular passage 400 that is a passage is formed (see FIG. 4).

- the annular passage 400 is formed around the valve extending portion 73 and the stopper extending portion 83, that is, radially outside.

- the second passage 802 can be passed through the stopper 80 to the opposite side of the discharge valve 70 (see FIG. 4).

- the annular passage 400 corresponds to a “passage”.

- the discharge valve 70 is provided to be rotatable relative to the cylindrical portion 41 in the circumferential direction. Therefore, as shown in FIG. 5, when the discharge valve 70 and the stopper 80 are viewed from the axial direction, the first passage 701 is partially blocked by the stopper body 81 and the second passage 802 is partially blocked by the valve body 71. May be blocked. However, in the present embodiment, when the discharge valve 70 contacts the movement restricting surface 800, the annular passage 400 is formed between the first passage 701 and the second passage 802. It is possible to prevent the flow rate of the fuel flowing through the passage 802 from being restricted.

- the spring 45 is a coil spring, for example, and is provided between the discharge valve 70 and the stopper 80. One end of the spring 45 is in contact with the end face of the valve body 71 on the stopper 80 side, and the other end is in contact with the end face of the stopper body 81 on the discharge valve 70 side.

- the spring 45 urges the discharge valve 70 toward the discharge valve seat 44 and presses the valve main body 71 of the discharge valve 70 against the discharge valve seat 44. It can also be said that the spring 45 is provided in the annular passage 400 (see FIG. 4). Therefore, when the annular passage 400 is formed, the fuel can flow around the spring 45.

- the spring 45 can have an inner peripheral surface at one end in contact with the outer peripheral surface of the first valve extending portion 731, and an inner peripheral surface at the other end can be in contact with the outer peripheral surface of the first stopper extending portion 831. Therefore, in the spring 45, the relative movement in the radial direction with respect to the discharge valve 70 at one end is restricted by the first valve extending portion 731, and the relative movement in the radial direction with respect to the stopper 80 at the other end is restricted by the first stopper extending portion 831. .

- the discharge valve 70 reciprocates in the axial direction and when fuel flows through the annular passage 400, the position of the spring 45 with respect to the discharge valve 70 and the stopper 80 is stabilized. Therefore, the accuracy of the on-off valve of the discharge valve 70 can be improved.

- the fuel pressure in the space on the pressurizing chamber 203 side with respect to the discharge valve seat 44 is opposite to the pressurizing chamber 203, that is, the fuel pressure in the space on the pipe 4 side and the biasing force of the spring 45. Is greater than the sum (opening pressure of the discharge valve section 40), the valve is separated from the discharge valve seat 44 and opened. As a result, the fuel on the pressurizing chamber 203 side is discharged to the pipe 4 side via the upstream passage 43, the discharge valve seat 44, the first passage 701, the annular passage 400, the second passage 802, and the discharge passage 130. .

- the valve opening pressure of the discharge valve portion 40 can be set by adjusting the biasing force of the spring 45, for example, by adjusting the axial position of the stopper 80 with respect to the cylinder portion 41.

- the discharge valve unit 40 can allow or restrict the flow of fuel between the pressurizing chamber 203 side of the discharge passage 205 and the opposite side of the pressurizing chamber 203 when the valve is opened or closed.

- the second valve extending portion 732 and the movement restricting surface 800 formed on the end surface of the second stopper extending portion 832 are in contact with each other, the second valve extending portion 732 and the second stopper are arranged.

- the contact area can be reduced, and the ringing force generated when the discharge valve 70 that has been in contact with the movement restricting surface 800 of the stopper 80 is separated can be reduced.

- the ringing force is a force that prevents the two members from being separated.

- the outer edge portion of the end portion on the stopper 80 side of the first valve extending portion 731 is chamfered and tapered, and the outer edge portion of the end portion on the discharge valve 70 side of the first stopper extending portion 831 is chamfered and tapered. Since it is formed, it is possible to suppress the end portions of the first valve extending portion 731 and the first stopper extending portion 831 from being caught on the inner peripheral surface of the spring 45.

- the cylinder portion 41, the seat portion 42, and the housing body 11 are integrally formed. Therefore, the discharge valve portion 40 can be provided in the high-pressure pump 1 by inserting the discharge valve 70 and the spring 45 inside the tube portion 41 and fitting the stopper 80 to the inner peripheral wall of the tube portion 41. Therefore, it is not necessary to subassemble the discharge valve portion 40 in advance, and the configuration around the discharge valve portion 40 can be simplified.

- the discharge valve seat 44 and the discharge valve 70 can be easily kept coaxial, and the accuracy of the on-off valve of the discharge valve 70 is further improved. can do.

- seat part 42 can be formed with a highly rigid material, and abrasion can be suppressed.

- the inner diameter of the inner peripheral wall of the cylindrical portion 41 that is in sliding contact with the outer edge portion of the discharge valve 70 and the inner peripheral wall of the cylindrical portion 41 that supports the stopper 80 are the same, the discharge valve portion 40 that is compact in the radial direction can be realized. .

- part or member which regulates rotation of the discharge valve 70 with respect to the cylinder part 41 is not required, the structure of the discharge valve part 40 can be simplified.

- the maximum flow passage area between the valve body 71 and the discharge valve seat 44 is s1

- the minimum flow passage area of the upstream passage 43 is s2

- the flow passage area of the first passage 701 is s3

- the flow of the second passage 802 is

- the path area is s4 and the minimum flow area of the annular passage 400 is s5

- the seat portion 42, the discharge valve 70, and the stopper 80 are formed and arranged so as to satisfy the relationship of s1 ⁇ s2, s3, s4, and s5. (See FIG. 4).

- the fuel in the inflow portion 201 can flow into the inflow-side upper passage 211, the fuel in the inflow-side upper passage 211 can flow into the suction passage 204, and the fuel in the suction passage 204 is in the pressurizing chamber 203.

- the fuel in the fuel reservoir 207 can flow into the inflow side lower passage 212, the damper side lower passage 222, and the connection passage 231, and the fuel in the damper side upper passage 221 and the connection passage 231 flows into the suction passage 204.

- the fuel in the variable volume chamber 209 can flow into the fuel reservoir 207.

- the fuel in the pressurizing chamber 203 can flow out to the suction passage 204, and the fuel in the suction passage 204 can flow out to the inflow side upper passage 211, the damper side upper passage 221, and the connection passage 231.

- the fuel in the inflow side lower passage 212, the damper side lower passage 222, and the connection passage 231 can flow out to the fuel reservoir 207, and the fuel in the fuel reservoir 207 can flow out to the variable volume chamber 209.

- the high-pressure pump 1 pressurizes and discharges the sucked fuel and supplies it to the fuel rail by repeating the above “suction process”, “metering process”, and “pressurization process”.

- the amount of fuel supplied from the high-pressure pump 1 to the fuel rail is adjusted by controlling the power supply timing to the coil 67 of the electromagnetic drive unit 60 and the like.

- the fuel that has flowed into the inflow portion 201 from the inlet portion 12 passes through the inflow side upper passage 211 and the suction passage 204 and is in the pressurizing chamber. It flows to 203.

- the fuel that has flowed into the inflow portion 201 from the inlet portion 12 flows into the fuel reservoir portion 207 via the inflow side lower passage 212.

- the plunger 50 reciprocates, the volume of the variable volume chamber 209 increases or decreases, so that fuel flows between the fuel reservoir 207 and the variable volume chamber 209.

- the housing is heated by heat generated by sliding between the plunger 50 and the inner peripheral wall of the plunger hole 202 of the housing main body 11, heat generated by pressurizing the fuel in the pressurizing chamber 203, and heat from the engine 2.

- the main body 11 and the plunger 50 can be cooled by low-temperature fuel. Thereby, the seizure of the inner peripheral wall of the plunger 50 and the plunger hole 202 of the housing body 11 can be suppressed.

- a part of the fuel that has become high pressure in the pressurizing chamber 203 can flow into the variable volume chamber 209 via a clearance between the plunger 50 and the inner peripheral wall of the plunger hole 202 of the housing body 11.

- an oil film is formed between the plunger 50 and the inner peripheral wall of the plunger hole 202, and seizure of the inner peripheral wall of the plunger 50 and the plunger hole 202 can be effectively suppressed.

- the fuel that has flowed from the pressurizing chamber 203 into the variable volume chamber 209 includes a fuel reservoir 207, an inflow side lower passage 212, an inflow portion 201, an inflow side upper passage 211, a damper side lower passage 222, a damper side upper passage 221, It can flow into the pressurizing chamber 203 again via the connection passage 231 and the suction passage 204.

- the discharge valve unit 40 when the pressure in the pressurizing chamber 203 becomes equal to or higher than the valve opening pressure of the discharge valve unit 40, the discharge valve unit 40 is opened.

- the fuel in the pressurizing chamber 203 is connected to the pipe 4 via the upstream passage 43, the discharge valve seat 44, the first passage 701, between the discharge valve 70 and the stopper 80, via the second passage 802 and the discharge passage 130.

- the discharge valve 70 abuts against the movement restricting surface 800, the annular passage 400 is formed between the first passage 701 and the second passage 802, so that the fuel passes through the first passage 701 and the annular passage 400. Then, it can flow to the piping 4 side via the second passage 802 (see FIG. 4).

- the discharge valve 70 reciprocates inside the cylinder portion 41, the outer edge portion of the valve body 71 is in sliding contact with the inner peripheral wall of the cylinder portion 41 to be guided in the axial direction.

- the high-pressure pump 1 of this embodiment includes the housing 10, the cylinder portion 41, the seat portion 42, the discharge valve 70 as a valve, and the stopper 80.

- the housing 10 has a pressurizing chamber 203 in which fuel is pressurized.

- the cylinder portion 41 forms a discharge passage 205 through which fuel discharged from the pressurizing chamber 203 flows.

- the seat portion 42 includes an upstream passage 43 that connects the discharge passage 205 and the pressurizing chamber 203, and a discharge valve seat 44 that is formed on the discharge passage 205 side of the upstream passage 43.

- the discharge valve 70 has a valve body 71 provided with an outer edge that is slidably in contact with the inner peripheral wall of the tube portion 41 so that the axial movement is guided and can contact the discharge valve seat 44, and the tube portion 41 of the valve body 71.

- a first passage 701 is formed between the inner peripheral wall and allows the fuel on the discharge valve seat 44 side to flow to the opposite side of the discharge valve seat 44 with respect to the valve body 71.

- the stopper 80 is formed of a member different from the cylindrical portion 41, and is provided with a stopper main body 81 provided on the opposite side of the discharge valve seat 44 with respect to the discharge valve 70, and the discharge valve seat of the discharge valve 70 when contacting the discharge valve 70. 44, the movement regulating surface 800 capable of regulating the movement in the opposite direction to 44, and the fuel on the discharge valve 70 side that is formed in the stopper main body 81 and flows to the opposite side to the discharge valve 70 can be circulated.

- the second passage 802 is provided.

- the first passage 701 is located on the discharge valve seat 44 side with respect to the movement restriction surface 800.

- the second passage 802 is located on the side opposite to the discharge valve seat 44 with respect to the movement restriction surface 800.

- the valve body 71 is slidably contacted with the inner peripheral wall of the cylinder portion 41 at the outer edge portion, and the movement in the axial direction is guided.

- the first passage 701 capable of flowing the fuel on the discharge valve seat 44 side to the opposite side of the discharge valve seat 44 with respect to the valve main body 71 is between the inner peripheral wall of the cylinder portion 41 in the valve main body 71.

- the stopper 80 is formed by a member different from the cylindrical portion 41.

- the annular passage 400 is formed between the first passage 701 and the second passage 802.

- the fuel between the first passage 701 and the second passage 802 is reduced. There is concern about the flow being blocked or obstructed.

- the annular passage 400 is formed between the first passage 701 and the second passage 802, so that the discharge valve 70 is moved by the stopper 80. Even when the movement is restricted, the fuel can flow between the first passage 701 and the second passage 802.

- the annular passage 400 formed between the first passage 701 and the second passage 802 is an annular passage. Therefore, the fuel can flow smoothly in the annular passage 400.

- the discharge valve 70 further includes a valve extending portion 73 formed so as to extend from the valve body 71 toward the stopper 80 side.

- the annular passage 400 is formed outside the valve extending portion 73 when the valve extending portion 73 comes into contact with the movement restricting surface 800.

- the discharge valve 70 includes the valve extending portion 73, whereby the annular passage 400 is formed around the valve extending portion 73.

- the discharge valve 70 further includes a valve extending portion 73 formed so as to extend from the center of the valve main body 71 toward the stopper 80, so that the end surface of the valve main body 71 on the pressurizing chamber 203 side. Even if a high back pressure is applied to the valve body, the amount of deflection of the valve body 71 can be suppressed.

- the present embodiment further includes a spring 45 that can bias the discharge valve 70 toward the discharge valve seat 44.

- the spring 45 is provided so that the inner peripheral surface of one end can contact the outer peripheral wall of the first valve extending portion 731 of the valve extending portion 73. Therefore, the relative movement in the radial direction of the spring 45 with respect to the discharge valve 70 at one end is restricted by the first valve extending portion 731. Thereby, when the discharge valve 70 reciprocates in the axial direction and when the fuel flows through the annular passage 400, the position of the spring 45 with respect to the discharge valve 70 is stabilized. Therefore, the accuracy of the on-off valve of the discharge valve 70 can be improved.

- the valve body 71 is formed in a disc shape. Therefore, the shape of the valve main body 71 can be simplified, the manufacture is easy, and the durability can be improved. Further, the first valve extending portion 731 of the valve extending portion 73 has an outer diameter d1 larger than the diameter of the upstream passage 43, that is, the diameter d2 of the boundary between the discharge valve seat 44 and the upstream passage 43. Therefore, even if a high back pressure acts on a portion corresponding to the inside of the discharge valve seat 44 on the end surface of the valve body 71 on the pressurizing chamber 203 side, the deflection amount of the disc-shaped valve body 71 is surely suppressed. Can do. As a result, fatigue damage due to repeated deflection of the valve body 71 and wear with the discharge valve seat 44 can be suppressed, and a discharge valve 70 with high pressure resistance can be realized.

- the stopper 80 further includes a stopper extending portion 83 that extends from the stopper main body 81 toward the discharge valve 70 and has a movement restricting surface 800 formed at the tip.

- the annular passage 400 is formed outside the stopper extending portion 83 when the discharge valve 70 contacts the movement restricting surface 800.

- the stopper 80 includes the stopper extending portion 83, whereby the annular passage 400 is formed around the stopper extending portion 83.

- the spring 45 is provided such that the inner peripheral surface of the other end can come into contact with the outer peripheral wall of the first stopper extending portion 831 of the stopper extending portion 83. Therefore, the relative movement in the radial direction of the spring 45 with respect to the stopper 80 at the other end is restricted by the first stopper extending portion 831. Thereby, when the discharge valve 70 reciprocates in the axial direction and when the fuel flows through the annular passage 400, the position of the spring 45 with respect to the stopper 80 is stabilized. Therefore, the accuracy of the on-off valve of the discharge valve 70 can be further improved.

- the stopper 80 is provided so that the stopper main body 81 is supported by the inner peripheral wall of the cylindrical portion 41. Therefore, the configuration of the discharge valve portion 40 can be simplified without requiring a member for supporting the stopper 80 other than the cylinder portion 41.

- the outer periphery of the discharge valve 70 slides with the cylindrical portion 41.

- the first passage 701 is formed by being recessed radially inward from the outer periphery of the discharge valve 70. If it does in this way, since discharge valve 70 is guided by cylinder part 41, movement of discharge valve 70 will be stabilized when opening. In view of the fact that the discharge valve 70 is guided, the outer diameter of the discharge valve 70 needs to be at least equal to or larger than the outer periphery that is the portion to be guided.

- the first passage 701 is formed by being recessed toward the inner diameter side of the discharge valve 70, the outer diameter of the discharge valve 70 is not increased. Therefore, the first passage 701 can be formed while the discharge valve 70 is downsized.

- the second passage 802 is provided on the outer side in the radial direction than the movement restricting surface 800. If the second passage 802 is provided radially inward of the movement restriction surface 800, the second passage 802 may be blocked when the movement of the discharge valve 70 is restricted by the stopper 80. Alternatively, it is complicated to secure the second passage 802. On the other hand, in the present embodiment, since the second passage 802 is provided on the radially outer side of the movement restriction surface 800, the first passage 701 and the second passage 802 are connected when the discharge valve 70 contacts the movement restriction surface 800. Can communicate.

- the cylinder portion 41 is formed integrally with the housing body 11 that forms the pressurizing chamber 203. Therefore, the number of members is reduced, the configuration of the high pressure pump 1 including the discharge valve portion 40 is simplified, and the high pressure pump 1 can be downsized.

- the high-pressure pump 1 of the present embodiment includes a housing 10, a seat portion 42, and a discharge valve 70 as a valve.

- the housing 10 has a pressurizing chamber 203 in which fuel is pressurized.

- the seat portion 42 includes an upstream passage 43 connected to the pressurizing chamber 203 and a discharge valve seat 44 formed on the opposite side of the upstream passage 43 from the pressurizing chamber 203.

- the discharge valve 70 is provided so that it can contact the discharge valve seat 44.

- the discharge valve 70 further has a valve extending portion 73 formed so as to extend to the side opposite to the seat portion 42.

- the discharge valve 70 is formed in a disc shape.

- the first valve extending portion 731 of the valve extending portion 73 has an outer diameter larger than the diameter of the upstream passage 43, that is, the diameter of the boundary between the discharge valve seat 44 and the upstream passage 43.

- the discharge valve 70 includes the valve extending portion 73, whereby the annular passage 400 is formed outside the valve extending portion 73.

- the discharge valve 70 since the discharge valve 70 is formed in a disc shape, a high back pressure acts on a portion corresponding to the inside of the discharge valve seat 44 on the end surface of the discharge valve 70 on the pressurizing chamber 203 side. In this case, there is a concern that the deflection amount of the discharge valve 70 increases.

- the discharge valve 70 further includes a valve extending portion 73 formed so as to extend toward the stopper 80, so that a high back pressure is applied to the end surface of the discharge valve 70 on the pressure chamber 203 side. Even if it acts, the deflection amount of the discharge valve 70 can be suppressed.

- the discharge valve 70 is formed in a disc shape. Therefore, the shape of the discharge valve 70 can be simplified, the manufacture is easy, and the durability can be improved. Further, the first valve extending portion 731 of the valve extending portion 73 has an outer diameter d1 larger than the diameter d2 at the boundary between the discharge valve seat 44 and the upstream passage 43. Therefore, even if a high back pressure acts on a portion corresponding to the inside of the discharge valve seat 44 on the end surface of the discharge valve 70 on the pressurizing chamber 203 side, the deflection amount of the disc-shaped discharge valve 70 is reliably suppressed. Can do. As a result, fatigue breakdown due to repeated deflection of the discharge valve 70 and wear on the discharge valve seat 44 can be suppressed, and a high pressure resistant discharge valve 70 can be realized.

- FIGS. 1 A high-pressure pump according to the second embodiment is shown in FIGS.

- the second embodiment is different from the first embodiment in the configuration of the discharge valve unit 40 and the like.

- the housing 10 does not have the discharge part 13 shown in the first embodiment.

- the housing body 11 further has a discharge recess 104.

- the discharge recess 104 is formed so as to be recessed in a circular shape from the side wall between one end surface and the other end surface of the housing body 11 toward the center of the housing body 11.

- the discharge recess 104 and the damper recess 105 are formed closer to the upper recess 101 in the axial direction of the upper recess 101 than the inflow recess 103.

- the discharge recess 104 is formed so that its axis is parallel to the axis of the damper recess 105 (see FIGS. 6 and 7). That is, the discharge recess 104 and the damper recess 105 are formed in the housing body 11 so that the plunger hole 202 and the upper recess 101 are sandwiched therebetween.

- the connection passage 231 is formed in the vicinity of the discharge recess 104 between the inflow recess 103 and the damper recess 105 in the circumferential direction of the plunger hole 202 (see FIG. 7).

- This embodiment includes a stopper support portion 95 instead of the discharge portion 13 shown in the first embodiment.

- the stopper support portion 95 is formed in a substantially cylindrical shape from a metal such as stainless steel.

- the stopper support portion 95 is provided so that the outer peripheral wall at one end is screwed to the inner wall of the discharge recess 104 of the housing body 11. Accordingly, the stopper support portion 95 is provided so as not to move relative to the housing body 11 in the axial direction.

- a discharge passage 950 is formed inside the stopper support portion 95. One end of the discharge passage 950 can be connected to the discharge passage 205 and the other end can be connected to the pipe 4.

- the stopper support part 95 is formed of a member different from the cylinder part 41.

- the stopper support portion 95 is provided so that one end portion thereof faces the end portion of the cylinder portion 41 on the side opposite to the sheet portion 42.

- the stopper support 95 is set such that the inner diameter of the end on the cylinder 41 side is slightly larger than the inner diameter of the cylinder 41.

- the corner portion of the inner edge of the end portion on the cylinder portion 41 side of the stopper support portion 95 and the corner portion of the inner edge of the end portion of the cylinder portion 41 on the stopper support portion 95 side are chamfered.

- the stopper main body 81 has a stopper large diameter portion 811, a stopper small diameter portion 812, a stopper recess 813, and a stopper hole portion 814.

- the stopper large diameter portion 811 is formed in a substantially cylindrical shape.

- the outer diameter of the stopper large diameter portion 811 is set to be slightly larger than the inner diameter of the end portion of the stopper support portion 95 on the cylinder portion 41 side.

- the stopper small diameter portion 812 is formed in a substantially cylindrical shape, and is integrally formed with the stopper large diameter portion 811 so as to be positioned on the discharge valve 70 side with respect to the stopper large diameter portion 811.

- the stopper small diameter portion 812 is provided coaxially with the stopper large diameter portion 811, and has an outer diameter set smaller than the outer diameter of the stopper large diameter portion 811 and the inner diameter of the cylindrical portion 41.

- the stopper body 81 is coaxial with the stopper support portion 95 so that the outer peripheral wall of the stopper large-diameter portion 811 on the opposite side of the discharge valve seat 44 from the discharge valve 70 is the end portion of the stopper support portion 95 on the cylinder portion 41 side. It is provided so that it may fit in an inner peripheral wall.

- the stopper main body 81 is provided so as not to move relative to the stopper support portion 95 in the axial direction. Thereby, the stopper 80 is provided so that the stopper main body 81 is supported by the inner peripheral wall of the stopper support part 95. That is, the stopper support part 95 supports the stopper main body 81 with the inner peripheral wall.

- a slightly cylindrical clearance is formed between the outer peripheral wall of the stopper small diameter portion 812 and the inner peripheral wall of the cylindrical portion 41.

- the stopper support portion 95 further has a reduced diameter portion 96.

- the reduced diameter portion 96 is formed in a substantially cylindrical shape so as to extend radially inward from the inner peripheral wall of the stopper support portion 95.

- a step surface 961 is formed on the stopper 80 side of the reduced diameter portion 96.

- the step surface 961 can abut on the outer edge portion of the end surface of the stopper 80 on the side opposite to the stopper small diameter portion 812 of the stopper large diameter portion 811. Therefore, the step surface 961 can restrict the movement of the stopper 80 in the valve opening direction when it contacts the stopper 80.

- the stopper 80 has a gap passage 803 and a gap passage 804.

- the gap passage 803 is formed between the stopper small-diameter portion 812 and the inner peripheral wall of the tubular portion 41.

- the clearance passage 804 is formed between the stopper large diameter portion 811 and the inner peripheral wall of the stopper support portion 95 (see FIGS. 8 and 9). The gap passage 803 and the gap passage 804 are connected.

- the stopper recess 813 is formed so as to be recessed in a circular shape from the end surface on the reduced diameter portion 96 side of the stopper large diameter portion 811 to the stopper small diameter portion 812 side.

- the stopper hole portion 814 extends from the stopper concave portion 813 to the radially outer side of the stopper large diameter portion 811 and is connected to the gap passage 804.

- the gap passage 803, the gap passage 804, the stopper hole 814, and the stopper recess 813 are connected to each other.

- the gap passage 803, the gap passage 804, the stopper hole 814 and the stopper recess 813 form a second passage 802.

- the second passage 802 is formed in the stopper main body 81, and allows fuel on the discharge valve 70 side to flow to the opposite side of the discharge valve 70 with respect to the stopper main body 81.

- the cylinder portion 41 further includes an escape passage 410.

- the connection passage 231 is formed so as to pass through the cylindrical portion 41.

- the escape passage 410 is formed so as to extend from the end surface on the stopper support portion 95 side of the tubular portion 41 in the axial direction of the tubular portion 41 and connect to the connection passage 231 (see FIGS. 8 and 9). Thereby, the escape passage 410 connects the discharge recess 104 and the connection passage 231.

- the stopper support part 95 further has an inner protrusion part 951 and an outer protrusion part 952.

- the inner projecting portion 951 is formed so as to project annularly from the inner edge portion of the end surface of the stopper support portion 95 on the cylinder portion 41 side toward the cylinder portion 41 side, and to be in contact with the end surface of the cylinder portion 41 opposite to the sheet portion 42.

- the outer projecting portion 952 is formed so as to project annularly from the outer edge portion of the end surface of the stopper support portion 95 on the cylindrical portion 41 side toward the cylindrical portion 41 and to contact the end surface of the cylindrical portion 41 opposite to the sheet portion 42. Yes. That is, the outer protruding portion 952 is formed on the radially outer side of the inner protruding portion 951 on the end surface of the stopper supporting portion 95 on the cylinder portion 41 side.

- the stopper support 95 is screwed to the housing body 11 such that the inner protrusion 951 and the outer protrusion 952 are pressed against the end face of the cylindrical portion 41 on the stopper support 95 side. Thereby, the stopper support part 95 and the cylinder part 41 are kept liquid-tight.

- the end of the escape passage 410 on the side opposite to the connection passage 231 is opened between the inner protrusion 951 and the outer protrusion 952 on the end surface of the cylinder portion 41 on the stopper support portion 95 side. Therefore, the fuel in the discharge passage 205 and the discharge passage 950, that is, the fuel in the gap passage 803 and the gap passage 804 becomes high pressure, and the fuel is between the end face on the stopper support portion 95 side of the cylindrical portion 41 and the inner protrusion portion 951. Even if it flows between the inner projecting portion 951 and the outer projecting portion 952, it can escape to the low pressure connecting passage 231 side via the escape passage 410.

- the fuel in the discharge passage 205 and the discharge passage 950 is supported between the end surface of the cylindrical portion 41 on the stopper support portion 95 side and the outer protrusion 952, and the inner peripheral wall of the discharge recess 104 of the housing body 11 and the stopper support. Leakage to the outside of the housing body 11 via the space between the outer peripheral wall of the portion 95 can be suppressed.

- the inner diameter of the stopper supporting portion 95 is set slightly larger than the inner diameter of the cylindrical portion 41. By doing so, the physique in the radial direction of the stopper main body 81, that is, the stopper large diameter portion 811 is suppressed.

- the stopper extending portion 83 is formed so as to protrude in a substantially cylindrical shape from the center of the end surface on the discharge valve 70 side of the stopper small diameter portion 812 to the discharge valve 70 side.

- the annular passage 400 is formed between the first passage 701 and the second passage 802 when the discharge valve 70 contacts the movement restricting surface 800.

- the fuel in the pressurizing chamber 203 flows between the upstream passage 43, the discharge valve seat 44 and the discharge valve 70, the first passage 701, the annular passage 400, the gap passage 803, the gap passage 804, the stopper hole 814, It can flow to the piping 4 side via the stopper recess 813, that is, the second passage 802 and the discharge passage 950 (see FIG. 9).

- the second embodiment is the same as the first embodiment except for the points described above.