WO2018101138A1 - 接続構造体 - Google Patents

接続構造体 Download PDFInfo

- Publication number

- WO2018101138A1 WO2018101138A1 PCT/JP2017/041948 JP2017041948W WO2018101138A1 WO 2018101138 A1 WO2018101138 A1 WO 2018101138A1 JP 2017041948 W JP2017041948 W JP 2017041948W WO 2018101138 A1 WO2018101138 A1 WO 2018101138A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- conductive particles

- straight line

- conductive film

- anisotropic conductive

- electronic component

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/321—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by conductive adhesives

- H05K3/323—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by conductive adhesives by applying an anisotropic conductive adhesive layer over an array of pads

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/36—Assembling printed circuits with other printed circuits

- H05K3/368—Assembling printed circuits with other printed circuits parallel to each other

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L101/00—Compositions of unspecified macromolecular compounds

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J5/00—Adhesive processes in general; Adhesive processes not provided for elsewhere, e.g. relating to primers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/10—Adhesives in the form of films or foils without carriers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/20—Adhesives in the form of films or foils characterised by their carriers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J9/00—Adhesives characterised by their physical nature or the effects produced, e.g. glue sticks

- C09J9/02—Electrically-conducting adhesives

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B5/00—Non-insulated conductors or conductive bodies characterised by their form

- H01B5/16—Non-insulated conductors or conductive bodies characterised by their form comprising conductive material in insulating or poorly conductive material, e.g. conductive rubber

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R11/00—Individual connecting elements providing two or more spaced connecting locations for conductive members which are, or may be, thereby interconnected, e.g. end pieces for wires or cables supported by the wire or cable and having means for facilitating electrical connection to some other wire, terminal, or conductive member, blocks of binding posts

- H01R11/01—Individual connecting elements providing two or more spaced connecting locations for conductive members which are, or may be, thereby interconnected, e.g. end pieces for wires or cables supported by the wire or cable and having means for facilitating electrical connection to some other wire, terminal, or conductive member, blocks of binding posts characterised by the form or arrangement of the conductive interconnection between the connecting locations

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/20—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for assembling or disassembling contact members with insulating base, case or sleeve

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K2201/00—Specific properties of additives

- C08K2201/001—Conductive additives

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K2201/00—Specific properties of additives

- C08K2201/002—Physical properties

- C08K2201/005—Additives being defined by their particle size in general

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2203/00—Applications of adhesives in processes or use of adhesives in the form of films or foils

- C09J2203/326—Applications of adhesives in processes or use of adhesives in the form of films or foils for bonding electronic components such as wafers, chips or semiconductors

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2301/00—Additional features of adhesives in the form of films or foils

- C09J2301/20—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive itself

- C09J2301/208—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive itself the adhesive layer being constituted by at least two or more adjacent or superposed adhesive layers, e.g. multilayer adhesive

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2301/00—Additional features of adhesives in the form of films or foils

- C09J2301/30—Additional features of adhesives in the form of films or foils characterized by the chemical, physicochemical or physical properties of the adhesive or the carrier

- C09J2301/314—Additional features of adhesives in the form of films or foils characterized by the chemical, physicochemical or physical properties of the adhesive or the carrier the adhesive layer and/or the carrier being conductive

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2301/00—Additional features of adhesives in the form of films or foils

- C09J2301/40—Additional features of adhesives in the form of films or foils characterized by the presence of essential components

- C09J2301/408—Additional features of adhesives in the form of films or foils characterized by the presence of essential components additives as essential feature of the adhesive layer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/80—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected

- H01L2224/83—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected using a layer connector

- H01L2224/831—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected using a layer connector the layer connector being supplied to the parts to be connected in the bonding apparatus

- H01L2224/83101—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected using a layer connector the layer connector being supplied to the parts to be connected in the bonding apparatus as prepeg comprising a layer connector, e.g. provided in an insulating plate member

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/02—Fillers; Particles; Fibers; Reinforcement materials

- H05K2201/0203—Fillers and particles

- H05K2201/0263—Details about a collection of particles

- H05K2201/0269—Non-uniform distribution or concentration of particles

Definitions

- the present invention relates to a connection structure using an anisotropic conductive film.

- JP-A-11-112119 JP 2007-19550 A Japanese Patent Laying-Open No. 2015-232660 JP 2016-66573 A

- the terminal patterns of the first and second electronic components are assumed to be a plurality of terminals arranged in parallel, and the terminal patterns are different from each other.

- the connection is made using the isotropic conductive film, a terminal that cannot sufficiently capture the conductive particles is generated due to the inclination of each terminal.

- the capture state for each terminal is remarkably different, there may be a problem in productivity, for example, it takes time to determine whether the connection is good or bad.

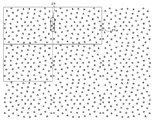

- the terminal pattern 21A of the first electronic component 30A has a terminal pattern in which a plurality of terminals 20A are arranged in parallel (that is, a radial pattern centered on a point P outside the terminal pattern 21A.

- the second electronic component 30B has a terminal pattern coinciding with the terminal pattern 21A of the first electronic component, and these are connected to the insulating resin layer. 2 are connected by the anisotropic conductive film 10x in which the conductive particles 1 are arranged in a square lattice, the terminals 20a and 20b cannot capture the conductive particles 1 in the effective connection region between the terminal pattern 21A and the terminal pattern 21B. Occurs.

- the terminals 20a and 20b are diagonally hatched.

- the conductive particles 1 captured between the opposing terminals of the first electronic component 30A and the second electronic component 30B are painted black.

- the conductive particle is not blacked out because it is not captured.

- the conductive particles 1 of the anisotropic conductive film 10y are arranged in a hexagonal lattice, the conductive particles 1 are included in the terminals constituting the terminal pattern 21A. As a result, a terminal 20c that cannot capture at all is generated.

- the present invention provides a first electronic component having a terminal pattern in which a plurality of terminals are radially arranged in parallel, and a second electronic component having a terminal pattern corresponding to the terminal pattern of the first electronic component.

- a connection structure obtained by conducting anisotropic conductive connection using an anisotropic conductive film an object is to reduce or eliminate terminals where conductive particles are not captured.

- the present inventors make anisotropic conductive connection between electronic components having a terminal pattern in which a plurality of terminals are radially arranged in parallel

- the number of conductive particles of the anisotropic conductive film depends on the effective connection area and pitch of the terminals. It has been found that if the density is changed and preferably the arrangement state of the conductive particles is defined, terminals that do not capture the conductive particles in the connection structure can be reduced or eliminated, and the present invention has been conceived.

- the first aspect of the present invention includes a first electronic component having a terminal pattern in which a plurality of terminals are radially arranged in parallel, and a second electronic component having a terminal pattern corresponding to the terminal pattern of the first electronic component.

- a first electronic component having a terminal pattern in which a plurality of terminals are radially arranged in parallel is different from a second electronic component having a terminal pattern corresponding to the terminal pattern of the first electronic component.

- a method for manufacturing a connection structure for anisotropic conductive connection using a conductive conductive film is an anisotropic conductive film in which conductive particles are arranged in a lattice pattern in an insulating resin layer in a plan view, and the arrangement pitch and the arrangement direction in the lattice arrangement are the same as the first electronic component and the first arrangement.

- This is a method for manufacturing a connection structure in which at least three conductive particles are captured by each terminal in the effective connection region of the electronic component.

- a first electronic component having a terminal pattern in which a plurality of terminals are radially arranged in parallel and a second electronic component having a terminal pattern corresponding to the terminal pattern of the first electronic component are anisotropic.

- a method for manufacturing a connection structure for anisotropic conductive connection using a conductive conductive film has conductive particles arranged in a predetermined interval on a plurality of concentric circles (including concentric ellipses) in the insulating resin layer in plan view, and the first conductive particles on the first concentric circle and the circle A straight line connecting the center is a first straight line, the conductive particles on the second concentric circle adjacent to the first concentric circle, the second conductive particle closest to the first conductive particle and the center of the circle Is a method of manufacturing a connection structure having multiple circular regions in which conductive particles are arranged so that the first straight line and the second straight line do not coincide with each other when the straight line connecting the two is the second straight line.

- the present invention provides a first electronic component having a terminal pattern in which a plurality of terminals are arranged radially in parallel as an anisotropic conductive film used in the second connection structure manufacturing method, and a terminal of the first electronic component

- ⁇ is an angle formed by the arrangement axis having the smallest arrangement pitch of the conductive particles or the next smallest arrangement axis and the short direction of the anisotropic conductive film,

- ⁇ max When the maximum value of the angle formed by the central axis extending in the longitudinal direction of each terminal constituting the terminal pattern and the short direction of the terminal pattern is ⁇ max , An anisotropic conductive film having an alignment axis satisfying ⁇ > ⁇ max is provided.

- an anisotropic conductive film in which conductive particles are arranged in the insulating resin layer In a plan view, the conductive particles are arranged on the insulating resin layer on a plurality of concentric circles, and a straight line connecting the first conductive particles on the first concentric circle and the center of the circle is defined as a first straight line.

- An anisotropic conductive film having multiple circular regions in which conductive particles are arranged so that the second straight line does not coincide with the second straight line is provided.

- connection structure manufacturing method provides a connection structure manufactured by the above-described connection structure manufacturing method.

- the terminal area is relatively large and the effective connection area per terminal is 3000 ⁇ m 2 or more, the arrangement of the conductive particles in the anisotropic conductive film is regular. Whether the target is random or random, the terminals where the conductive particles are not captured in the connection structure can be reduced or eliminated.

- the second connection structure manufacturing method when the conductive particles in the anisotropic conductive film are regularly arranged in a lattice shape, it is possible to reduce or eliminate terminals where the conductive particles are not captured in the connection structure. it can. Moreover, the capture state of the conductive particles in each terminal constituting the terminal pattern can be made uniform. In particular, a remarkable effect is obtained when the terminal pattern is symmetrical.

- the third method for manufacturing a connection structure it is possible to reduce or eliminate terminals where conductive particles are not trapped in the connection structure regardless of the size and terminal pitch of the terminals of the electronic component. Moreover, the capture state of the conductive particles in each terminal constituting the terminal pattern can be made uniform. In particular, a remarkable effect is obtained when the terminal pattern is symmetrical.

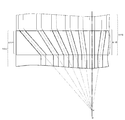

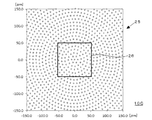

- FIG. 1A is a plan view of a terminal pattern of an electronic component used in the method for manufacturing a connection structure according to the first invention.

- FIG. 1B is a plan view showing an overlapping state of terminal patterns of electronic components used in the method for manufacturing a connection structure according to the first invention.

- FIG. 1C is a plan view showing an overlapping state of the terminal patterns of the first electronic component and the thermally expanded second electronic component.

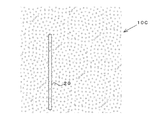

- FIG. 2 is a cross-sectional view of the anisotropic conductive film in the film thickness direction.

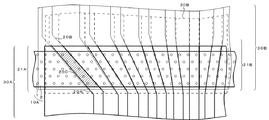

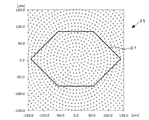

- FIG. 3A is a plan view of a terminal pattern of an electronic component used in the method for manufacturing a connection structure according to the second invention.

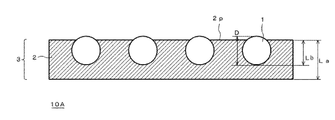

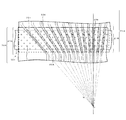

- FIG. 3B is an explanatory diagram of a grid-like arrangement of conductive particles in an anisotropic conductive film used in the method for manufacturing a connection structure according to the second invention.

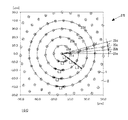

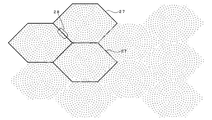

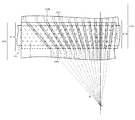

- FIG. 4 is an explanatory diagram of multiple circular regions in an anisotropic conductive film used in the method for manufacturing a connection structure according to the third invention.

- FIG. 5A is an explanatory diagram of a rectangular region cut out from the multiple circle region.

- FIG. 5B is an explanatory diagram of conductive particle arrangement in an anisotropic conductive film in which rectangular regions cut out from multiple circular regions are spread.

- FIG. 6A is an explanatory diagram of a hexagonal region cut out from the multiple circular region.

- FIG. 6B is an explanatory diagram of conductive particle arrangement in an anisotropic conductive film in which hexagonal regions cut out from multiple circular regions are spread.

- FIG. 7A is an explanatory diagram of a multiple circle region in which concentric circles are ellipses and a rectangular region cut out from the multiple circle region.

- FIG. 7B is an explanatory diagram of the arrangement of conductive particles in an anisotropic conductive film in which rectangular regions cut out from multiple circular regions in which concentric circles are ellipses are spread.

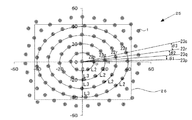

- FIG. 8A is a diagram showing the relationship between the arrangement of conductive particles and terminals in Examples.

- FIG. 8B is a diagram showing the relationship between the arrangement of the conductive particles and the terminals in the example.

- FIG. 9 is an explanatory view of a trapped state of conductive particles at terminals of a conventional connection structure in which a plurality of terminals are arranged radially in parallel.

- FIG. 10 is an explanatory diagram of the trapped state of the conductive particles at the terminals of the conventional connection structure in which a plurality of terminals are arranged radially in parallel.

- FIG. 1A is a plan view of a terminal pattern 21A of a first electronic component 30A and a terminal pattern 21B of a second electronic component 30B used in the method for manufacturing a connection structure according to the first aspect of the present invention. It is a top view which shows the overlapping state of these terminal patterns 21A and 21B.

- each terminal 20A is formed in a strip shape with a radial straight line R passing through the point P outside the terminal pattern 21A as a central axis.

- the point P is on the center line Q of the width of the terminal pattern 21A, and is adjacent to the angle ⁇ formed by the center line Q and the straight line R that is the central axis extending in the longitudinal direction of each terminal 20A.

- the angle ⁇ is not limited, and the angle ⁇ may change by a fixed angle or may change regularly.

- the straight lines R forming the central axis of each terminal 20A pass through the point P.

- the straight line R may be parallel to the center line Q.

- the terminal pattern 21 ⁇ / b> A including the plurality of terminals 20 ⁇ / b> A may not be symmetrical with respect to the center line Q.

- the terminal pattern 21B of the second electronic component 30B corresponds to the terminal pattern 21A of the first electronic component 30A, and as shown in FIG. 1B, they are formed so as to overlap each other at a predetermined temperature.

- the terminal patterns 21A and 21B when the terminals 20A and 20B are formed radially, one of the first electronic component 30A and the second electronic component 30B is temporarily heated with respect to the other. Even if it expand

- FIG. 1C each terminal 20A of the 1st electronic component 30A and each terminal 20B of the 2nd electronic component 30B corresponding to it can overlap.

- reference numeral 30B indicated by a solid line indicates a second electronic component after expansion

- reference numeral 30B indicated by a broken line indicates a second electronic component before expansion.

- the wiring width and the terminal width of the routing wiring may be the same or different, and the wiring height and the terminal height of the routing wiring may be the same or different.

- the wiring height of the routing wiring is different from the terminal height, there is an IC chip or the like.

- the influence of thermal expansion of the IC chip is significantly lower than that of an FPC or a plastic substrate. Therefore, in the connection structure shown in FIG. 1C, the first electronic component becomes an IC chip and the second electronic component expands. Becomes an FPC or a plastic substrate.

- the effective connection area per terminal 20A, 20B formed radially as described above is set to 3000 ⁇ m 2 or more.

- the effective connection area of the terminals means the area of the effective connection area where the terminals 20A of the first electronic component 30A, the terminals 20B of the second electronic component 30B, and the anisotropic conductive film 10A actually overlap.

- the terminal 20A of the first electronic component 30A and the terminal 20B of the second electronic component 30B partially overlap each other as shown in FIG. 1C, This refers to the area of the region 20C where the anisotropic conductive film 10A overlaps.

- one of the effective connection regions 20C is hatched.

- the area per terminal 20A, 20B is preferably set to 3000 ⁇ m 2 or more. Is preferably 5 to 300 ⁇ m, more preferably 20 to 200 ⁇ m.

- the terminal length is preferably 10 to 3000 ⁇ m, more preferably 500 to 2000 ⁇ m.

- the space between terminals is preferably 10 to 300 ⁇ m, more preferably 20 to 200 ⁇ m.

- the upper limit of the terminal width and the inter-terminal space can be set to about 1000 ⁇ m as required.

- the conductive particles 1 are held in the insulating resin layer 2.

- the number density of the conductive particles 1 in the anisotropic conductive film 10A is 2000 / mm 2 or more and 20000 pieces / mm 2 or less, preferably 7000 pieces / mm 2 or more and 15000 pieces / mm 2 or less.

- the area occupancy calculated from the average of the number density of conductive particles and the area of one conductive particle in a plan view is necessary for the pressing jig to thermocompression bond an anisotropic conductive film to an electronic component. It is an index of thrust.

- Area occupancy (%) [Number density of conductive particles in plan view (pieces / mm 2 )] ⁇ [Average of planar view area of one conductive particle (mm 2 / piece)] ⁇ 100

- the area occupancy is preferably 35% or less, more preferably 0.3 to 30%. Thereby, it becomes possible to suppress the thrust required for a pressing jig in order to thermocompression-bond an anisotropic conductive film to an electronic component.

- the arrangement of the conductive particles 1 in the anisotropic conductive film 10A is not particularly limited. It may be random or may be arranged in a lattice pattern. Examples of the lattice-like arrangement include a square lattice, a hexagonal lattice, an orthorhombic lattice, and a rectangular lattice. These lattice-shaped arrangement axes may be inclined with respect to the longitudinal direction of the film. As a particle arrangement as a whole of the conductive particles, a row of particles in which the conductive particles 1 are linearly arranged at a predetermined interval may be arranged in parallel at a predetermined interval.

- Conductive particles As the conductive particles 1, metal particles such as nickel, cobalt, silver, copper, gold, and palladium, alloy particles such as solder, metal-coated resin particles, and metal-coated resin particles having insulating fine particles attached to the surface Etc. Two or more kinds can be used in combination. Among these, the metal-coated resin particles are preferable in that the resin particles repel after being connected, so that the contact with the terminal is easily maintained and the conduction performance is stabilized. Further, the surface of the conductive particles may have insulating fine particles attached thereto by a known technique, and may be subjected to an insulation treatment that does not hinder the conduction characteristics.

- the particle diameter of the conductive particles 1 in the anisotropic conductive film 10A is preferably 1 ⁇ m or more and 30 ⁇ m or less, more preferably 3 ⁇ m or more and less than 10 ⁇ m, in order to suppress an increase in conduction resistance and suppress occurrence of a short circuit.

- the particle size of the conductive particles before being dispersed in the insulating resin layer can be measured by a general particle size distribution measuring device, and the average particle size can also be obtained using the particle size distribution measuring device.

- An example of the measuring apparatus is FPIA-3000 (Malvern).

- the particle diameter of the conductive particles in the anisotropic conductive film can be determined from observation with an electron microscope such as SEM. In this case, it is desirable that the number of samples for measuring the conductive particle diameter is 200 or more, preferably 1000 or more.

- the particle size of the conductive particles in the present invention means a particle size not including the insulating fine particles on the surface.

- the conductive particles 1 in the anisotropic conductive film 10A are present without contacting each other in a plan view of the film, and the conductive particles 1 overlap each other in the film thickness direction. It is preferable that it exists without. Therefore, the ratio of the number of the conductive particles 1 existing in non-contact with each other with respect to the entire conductive particles is 95% or more, preferably 98% or more, more preferably 99.5% or more. This is the same for both regular and random arrangements. As will be described later, it is preferable to regularly arrange the conductive particles 1 using a transfer mold because the ratio of the conductive particles 1 existing in non-contact with each other can be easily controlled.

- the production method using the transfer mold and the kneading are combined with performance and cost. Either manufacturing method to be used may be selected. Note that the method of regularly arranging the conductive particles is not limited to that using a transfer mold.

- the conductive particles 1 When the conductive particles 1 exist without contacting each other, it is preferable that the positions in the film thickness direction are aligned. For example, as shown in FIG. 2, the embedding amount Lb of the conductive particles 1 in the film thickness direction can be made uniform. Thereby, the capture

- the conductive particles 1 may be exposed from the insulating resin layer 2 or may be completely embedded.

- the embedding amount Lb is the surface of the insulating resin layer 2 in which the conductive particles 1 are embedded (the surface of the front and back surfaces of the insulating resin layer 2 where the conductive particles 1 are exposed, or In the case where the conductive particles 1 are completely embedded in the insulating resin layer 2, the tangential plane 2p at the central portion between the adjacent conductive particles and the conductive particles The distance from the deepest part of 1. -Embedding rate

- the embedding rate is preferably 30% or more and 105% or less.

- the conductive particles 1 are maintained in a predetermined position by the insulating resin layer 2, and by setting the embedding rate (Lb / D) to 105% or less, the anisotropic conductive connection is achieved It is possible to reduce the amount of resin in the insulating resin layer that acts to cause the conductive particles between the terminals to flow unnecessarily. Further, when the embedding rate is 100% or more and the conductive particles are exposed from the insulating resin layer 2, the pressure applied at the time of connection is easily transmitted to the conductive particles 1.

- the resistance of the insulating resin layer 2 against deformation of the conductive particles 1 caused by the pressing of the conductive particles 1 by a pressing jig during anisotropic conductive connection Therefore, the indentation after connection is likely to be uniform. Thereby, it becomes easy to confirm the state after connection.

- a second insulating resin layer described later may be provided.

- the value of the embedding rate (Lb / D) is 99% or more, preferably 99.9% or more, more preferably 99.99%, of the total number of conductive particles contained in the anisotropic conductive film.

- the above is the numerical value of the embedding rate (Lb / D). Therefore, an embedding rate of 30% or more and 105% or less means that 99% or more, preferably 99.9% or more, more preferably 99.99% or more of the total number of conductive particles contained in the anisotropic conductive film. It means that the entrapment rate is 30% or more and 105% or less.

- the insulating resin layer 2 can have a minimum melt viscosity of about 1000 Pa ⁇ s, and may be 1100 Pa ⁇ s or more, preferably 2000 Pa ⁇ s or more, More preferably, it is 3000-15000 Pa ⁇ s, and still more preferably 3000-10000 Pa ⁇ s.

- the minimum melt viscosity can be determined by using a rotary rheometer (manufactured by TA instruments) as an example, being kept constant at a measurement pressure of 5 g, and using a measurement plate having a diameter of 8 mm. More specifically, the temperature range is 30. From ⁇ 200 ° C., the rate of temperature rise is 10 ° C./min, the measurement frequency is 10 Hz, and the load fluctuation with respect to the measurement plate is 5 g.

- the minimum melt viscosity of the insulating resin layer 2 By setting the minimum melt viscosity of the insulating resin layer 2 to a high viscosity of 2000 Pa ⁇ s or more, it is possible to prevent the conductive particles 1 to be sandwiched between the terminals during anisotropic conductive connection from flowing due to resin flow. .

- the insulating resin layer 2 can be formed from a curable resin composition, for example, formed from a thermopolymerizable composition containing a thermopolymerizable compound and a thermal polymerization initiator. Can do. You may make a thermopolymerizable composition contain a photoinitiator as needed.

- thermopolymerizable compound When a thermal polymerization initiator and a photopolymerization initiator are used in combination, one that also functions as a photopolymerizable compound may be used as the thermopolymerizable compound, and a photopolymerizable compound is contained separately from the thermopolymerizable compound. May be. Preferably, a photopolymerizable compound is contained separately from the thermally polymerizable compound.

- a cationic curing initiator is used as the thermal polymerization initiator

- an epoxy resin is used as the thermal polymerizable compound

- a radical photopolymerization initiator is used as the photopolymerization initiator

- an acrylate compound is used as the photopolymerizable compound.

- the photopolymerization initiator As the photopolymerization initiator, a plurality of types that react to light having different wavelengths may be contained. Accordingly, the wavelength used for the photocuring of the resin constituting the insulating resin layer during the production of the anisotropic conductive film and the photocuring of the resin for bonding the electronic components to each other during the anisotropic conductive connection. Can be used properly.

- photocuring during the production of the anisotropic conductive film, all or part of the photopolymerizable compound contained in the insulating resin layer can be photocured.

- this photocuring the arrangement of the conductive particles 1 in the insulating resin layer 2 is maintained or fixed, and it is expected that the short circuit is suppressed and the capturing property is improved.

- this photocuring is preferably performed when the ratio (La / D) between the layer thickness La of the insulating resin layer 2 and the average diameter D of the conductive particles 1 is less than 0.6.

- the insulating resin layer 2 can more reliably hold or fix the arrangement of the conductive particles, and the viscosity of the insulating resin layer 2 can be fixed. This is because the adjustment is performed and the decrease in the yield is suppressed in the connection between the electronic components using the anisotropic conductive film.

- the blending amount of the photopolymerizable compound in the insulating resin layer is preferably 30% by mass or less, more preferably 10% by mass or less, and further preferably less than 2% by mass. This is because when the amount of the photopolymerizable compound is too large, the thrust applied to the pushing at the time of connection increases.

- thermally polymerizable composition examples include a thermal radical polymerizable acrylate composition containing a (meth) acrylate compound and a thermal radical polymerization initiator, and a thermal cationic polymerizable epoxy system containing an epoxy compound and a thermal cationic polymerization initiator.

- thermal cationic polymerizable epoxy composition containing a thermal cationic polymerization initiator examples include compositions.

- a thermal anionic polymerizable epoxy composition containing a thermal anionic polymerization initiator may be used.

- a plurality of kinds of polymerizable compounds may be used in combination as long as they do not cause any trouble. Examples of the combination include a combination of a cationic polymerizable compound and a radical polymerizable compound.

- the (meth) acrylate compound a conventionally known thermal polymerization type (meth) acrylate monomer can be used.

- a monofunctional (meth) acrylate monomer or a bifunctional or higher polyfunctional (meth) acrylate monomer can be used.

- thermal radical polymerization initiator examples include organic peroxides and azo compounds.

- organic peroxides that does not generate nitrogen that causes bubbles can be preferably used.

- the amount of the thermal radical polymerization initiator used is preferably 2 to 60 parts by weight, more preferably 100 parts by weight of the (meth) acrylate compound. 5 to 40 parts by mass.

- the epoxy compound examples include a bisphenol A type epoxy resin, a bisphenol F type epoxy resin, a novolac type epoxy resin, a modified epoxy resin thereof, an alicyclic epoxy resin, and the like. it can.

- an oxetane compound may be used in combination.

- thermal cationic polymerization initiator those known as thermal cationic polymerization initiators for epoxy compounds can be employed.

- thermal cationic polymerization initiators for epoxy compounds.

- iodonium salts, sulfonium salts, phosphonium salts, ferrocenes, etc. that generate an acid by heat are used.

- an aromatic sulfonium salt showing a good potential with respect to temperature can be preferably used.

- the amount of the thermal cationic polymerization initiator used is preferably 2 to 60 mass relative to 100 parts by mass of the epoxy compound. Part, more preferably 5 to 40 parts by weight.

- the thermopolymerizable composition preferably contains a film-forming resin and a silane coupling agent.

- the film-forming resin include phenoxy resin, epoxy resin, unsaturated polyester resin, saturated polyester resin, urethane resin, butadiene resin, polyimide resin, polyamide resin, polyolefin resin, and the like. be able to.

- a phenoxy resin can be preferably used from the viewpoints of film formability, processability, and connection reliability.

- the weight average molecular weight is preferably 10,000 or more.

- the silane coupling agent include an epoxy silane coupling agent and an acrylic silane coupling agent. These silane coupling agents are mainly alkoxysilane derivatives.

- the thermally polymerizable composition may contain an insulating filler in addition to the insulating fine particles attached to the conductive particles.

- the insulating filler include silica powder and alumina powder.

- the size of the insulating filler is preferably 20 to 1000 nm, and the blending amount is preferably 5 to 50 parts by mass with respect to 100 parts by mass of the polymerizable compound such as an epoxy compound.

- the anisotropic conductive film of the present invention contains a filler, softener, accelerator, anti-aging agent, colorant (pigment, dye), organic solvent, ion catcher agent, etc. different from the above-mentioned insulating filler. You may let them.

- the layer thickness of the insulating resin layer 2 is not particularly limited because it varies depending on the particle diameter of the conductive particles 1, the connection object, and the terminal height.

- the ratio (La / D) between the layer thickness La of the insulating resin layer 2 and the average particle diameter D of the conductive particles 1 should be 0.3 or more and 10 or less.

- the ratio (La / D) is more preferably 0.4 or more.

- the ratio (La / D) is preferably less than 1, more preferably 0. .6, more preferably 0.5 or less.

- the ratio (La / D) is 3 or less, it may be preferable to provide a second insulating resin layer having a lower minimum melt viscosity than the insulating resin layer 2.

- La / D is 3.5 or less, preferably 2.5 or less, more preferably 2 or less with respect to the upper limit, and 0.8 or more with respect to the lower limit. Preferably it is 1 or more, more preferably more than 1.3.

- the conductive particles 1 are connected to the terminals during anisotropic conductive connection.

- the conductive particles are easily flowed by the resin flow. For this reason, the conductive particles are easily displaced, and the trapping property of the conductive particles at the terminal is lowered. Further, the thrust required for the pressing jig to press the conductive particles against the terminals also increases, which hinders low-pressure mounting.

- the layer thickness La of the insulating resin layer 2 is too small and this ratio is excessively small, it is difficult to maintain the conductive particles 1 in a predetermined position by the insulating resin layer 2.

- the space between the two terminals connected via the anisotropic conductive film is the second insulating resin layer. It becomes easy to fill, and the effect of improving the adhesion between electronic components can be expected. Moreover, since the moving amount of the insulating resin layer 2 becomes relatively smaller than the second insulating resin layer as the difference is increased, the trapping property of the conductive particles at the terminal is easily improved.

- the second insulating resin layer When connecting using an anisotropic conductive film having the second insulating resin layer, the second insulating resin layer is on the electronic component side to be pressed by the thermocompression bonding tool of the insulating resin layer 2 (in other words, If the insulating resin layer 2 is on the side of the electronic component placed on the stage), unintentional movement of the conductive particles can be avoided, and this is preferable in terms of improving the trapping property.

- the second insulating resin layer is on the side where the conductive particles of the insulating resin layer 2 are provided, there is a sufficient amount of resin that holds the conductive particles to obtain a stable connection state. Is preferable (preferably because the amount of the resin for holding the conductive particles is relatively large).

- the conductive particles generally approach the electronic component side placed on the stage.

- the minimum melt viscosity between the insulating resin layer 2 and the second insulating resin layer is such that the amount of movement of the insulating resin layer 2 containing conductive particles during the anisotropic conductive connection is the second as the difference is greater. Therefore, the trapping property of the conductive particles at the terminal is easily improved.

- the second insulating resin layer is used by being bonded to an electronic component provided on the tool side in advance, it can also be used as a tack layer.

- the minimum melt viscosity ratio between the insulating resin layer 2 and the second insulating resin layer is practically dependent on the ratio of the thicknesses of the insulating resin layer 2 and the second insulating resin layer. It is 2 or more, more preferably 5 or more, and still more preferably 8 or more. On the other hand, if this ratio is too large, when the anisotropic conductive film is formed into a long wound body, there is a possibility that the resin protrudes or blocks, so that it is preferably 15 or less in practice.

- the preferable minimum melt viscosity of the second insulating resin layer more specifically satisfies the above-mentioned ratio, and is 3000 Pa ⁇ s or less, more preferably 2000 Pa ⁇ s or less, and further preferably 100 to 2000 Pa ⁇ s. It is.

- the second insulating resin layer can be formed by adjusting the viscosity in the same resin composition as the insulating resin layer 2.

- the layer thickness of the second insulating resin layer can be appropriately set according to the use of the anisotropic conductive film.

- the thickness of the second insulating resin layer is preferably 4 to 20 ⁇ m, and preferably 1 to 8 times the conductive particle diameter.

- the minimum melt viscosity of the entire anisotropic conductive film including the insulating resin layer 2 and the second insulating resin layer depends on the use of the anisotropic conductive film, the insulating resin layer 2 and the second insulating property. Although it is determined according to the ratio of the thickness of the resin layer, etc., it is practically 8000 Pa ⁇ s or less, and may be 200 to 7000 Pa ⁇ s for easy filling between the bumps, preferably 200 to 4000 Pa ⁇ s. It is.

- a third insulating resin layer may be provided on the opposite side across the insulating resin layer 2 and the second insulating resin layer.

- the third insulating resin layer can function as a tack layer. Moreover, you may provide in order to fill the space formed by the electrode and bump of an electronic component similarly to the 2nd insulating resin layer.

- the resin composition, viscosity, and layer thickness of the third insulating resin layer may be the same as or different from those of the second insulating resin layer.

- the minimum melt viscosity of the anisotropic conductive film obtained by combining the insulating resin layer 2, the second insulating resin layer, and the third insulating resin layer is not particularly limited, but may be 8000 Pa ⁇ s or less, It may be 7000 Pa ⁇ s, or 200 to 4000 Pa ⁇ s.

- the above description regarding the second insulating resin layer and the third insulating resin layer is not applied only to the second invention, but may be applied to the first invention or the third invention.

- FIG. 3A is a plan view of the terminal pattern 21A of the first electronic component 30A and the terminal pattern 21B of the second electronic component 30B used in the manufacturing method of the connection structure according to the second aspect of the present invention. It is explanatory drawing of the capture

- the electronic components 30A and 30B shown in FIGS. 3A and 3B have a plurality of terminals 20A and 20B in the terminal patterns 21A and 21B. Radially parallel.

- the terminal patterns 21A and 21B of the electronic components 30A and 30B used in the second invention are different from those used in the first invention shown in FIG. 1A in terms of the effective connection area per terminal.

- the number density of the conductive particles in the anisotropic conductive film 10B is different in that there is no limitation. Therefore, it can be applied to a normal pitch terminal pattern and a fine pitch terminal pattern.

- the terminal width is 5 to 50 ⁇ m, preferably 5 to 25 ⁇ m

- the space between terminals is 10 to 50 ⁇ m, preferably 10 to It can be applied to a 25 ⁇ m terminal.

- the anisotropic conductive film 10B as shown in FIG. 3B as an example, an insulating resin layer in which conductive particles 1 are arranged in a lattice shape in a plan view is used, and The arrangement pitch and arrangement direction in the grid-like arrangement are determined so that three or more conductive particles are captured at each terminal in the effective connection region of the first electronic component and the second electronic component.

- the number of conductive particles captured by each terminal in the effective connection region is preferably 10 or more, and more preferably 11 or more.

- the arrangement pitch and the arrangement direction are appropriately determined according to the terminal patterns 21A and 21B of the electronic components 30A and 30B.

- the conductive particles 1 are arranged in a square lattice with an arrangement pitch (that is, an interstitial distance) L1, around the arbitrary conductive particles 1x,

- an arrangement pitch that is, an interstitial distance

- the arrangement axes Tb1 and Tb2 can be pulled.

- the angle formed by the array axis and the short direction of the terminal pattern 21A is ⁇ .

- the maximum of the angles formed by the central axis (straight line R) extending in the longitudinal direction of each terminal 20A and the short direction of the terminal pattern 21A is defined as ⁇ max .

- the direction of the arrangement axis is determined so that an angle ⁇ satisfying ⁇ > ⁇ max exists.

- the arrangement pitch L1 of the conductive particles in the array axis Ta1 satisfying beta> alpha max as shown in FIG. 3B shorter than the length of the terminals in the effective connection area.

- each terminal always intersects the array axis Ta1 in the effective connection region. Therefore, according to this anisotropic conductive film 10B, it becomes possible to capture the conductive particles at each terminal. This is based on the assumption that a sufficient number of conductive particles exist in the short direction of the terminal pattern 21A.

- the anisotropic conductive film superimposed on the terminal pattern A has preferably 5 or more, more preferably 12 conductive particles in each terminal in the arrangement axis in the short direction of the terminal pattern 21A. More preferably, 13 or more may be present.

- the conductive particles are densely arranged, the capture of three or more particles can be satisfied with one terminal. In this way, by appropriately determining the arrangement pitch of the conductive particles on the arrangement axis satisfying ⁇ > ⁇ max , the conductivity captured by each terminal in the effective connection region between the first electronic component and the second electronic component.

- the number of particles can be 3 or more.

- the lattice axis (the one having the smallest arrangement pitch of the conductive particles in the axis) is the terminal pattern 21 (Ii) a hexagonal lattice arrangement of (i) rotated by 30 °, (iii) a square lattice, and its lattice axis (the arrangement pitch of the conductive particles within the axis is the smallest) And (iv) and (iii) rotated in the forward direction by 45 °.

- a six-direction lattice or a tetragonal lattice may be a particle arrangement in which the terminal pattern 21 is expanded or contracted in the longitudinal direction or the short direction.

- the square lattice arrangement axis Ta (arrangement axis with the smallest arrangement pitch of the conductive particles) in (iii) is aligned with the short direction of the terminal pattern 21, and the square lattice is extended in the longitudinal direction of the terminal pattern to thereby arrange the square lattice.

- the square lattice arrangement axis Tb (the arrangement axis with the second smallest arrangement pitch of the conductive particles) is aligned with the short direction of the terminal pattern 21, and the square lattice is extended in the longitudinal direction of the terminal pattern. May be arranged in an orthorhombic lattice (rhombic lattice).

- the anisotropic conductive film has an arrangement axis parallel to the short direction of the arrangement pattern. And the left and right target grid array. For this reason, if the arrangement pattern is symmetrical in the longitudinal direction, the captured state is almost the same on the left and right, so that it is easy to determine the captured state, which is preferable from the viewpoint of the productivity of the connection structure. .

- the arrangement axis Ta1 that is the closest distance between the conductive particle centers is the short direction of the terminal pattern 21A, but it may be preferable to be the long direction of the terminal pattern 21A.

- the arrangement axis (different By aligning the alignment axis of the anisotropic conductive film that minimizes the arrangement pitch of the conductive particles), it becomes easy to satisfy the predetermined number of conductive particles per terminal.

- the maximum value of ⁇ can be set to 60 ° as described above, but the maximum value of ⁇ can be adjusted by expanding and contracting the lattice. it can.

- the lower limit of the maximum value of ⁇ may be 5 ° or more, preferably 15 ° or more, and preferably 30 ° or more. More preferably.

- the upper limit may be 85 ° or less, preferably 75 ° or less, and more preferably 60 ° or less. This is because, if the tilt angle is too small or too large, a region where the conductive particles are dense occurs, which may make it difficult to apply the fine pitch.

- the anisotropic conductive film 10B used in the second invention when the angle formed by the arrangement axes Ta1, Ta2, Tb1, Tb2 and the short direction of the anisotropic conductive film 10B is ⁇ , ⁇ > It is preferable that ⁇ max is satisfied.

- the anisotropic conductive film 10B is used to connect the first electronic component 30A and the second electronic component 30B to the anisotropic conductive connection, the short direction of the anisotropic conductive film 10B is set to the terminal pattern.

- Examples of the grid-like arrangement of the conductive particles in the anisotropic conductive film used in the second invention include a hexagonal lattice, an orthorhombic lattice, a rectangular lattice, etc. in addition to the square lattice shown in FIG. 3B.

- the configuration of the conductive particles themselves of the anisotropic conductive film used in the second invention, the number density, the configuration of the insulating resin layer, and the like can be the same as those in the first invention.

- connection structure 3rd invention replaces with the anisotropic conductive film used by the above-mentioned 2nd invention, and uses the anisotropic conductive film which has a multicircle area

- the multiple circle region 25 shown in FIG. 4 can be cited.

- the conductive particles 1 are arranged on a plurality of concentric circles in the insulating resin layer 2 in a plan view of the anisotropic conductive film 10C.

- the concentric circles it is preferable that they are arranged at a predetermined interval (constant distance L2 between the centers of the conductive particles) because the number of design steps for the arrangement can be reduced.

- a straight line connecting the first conductive particle 1a on the first concentric circle 22a and the center of the circle is a first straight line 23a, which is a conductive particle on the second concentric circle 22b adjacent to the first concentric circle 22a.

- the straight line connecting the second conductive particle 1b closest to the first conductive particle 1a and the center of the circle is the second straight line 23b

- the first straight line 23a and the second straight line 23b do not match.

- the conductive particles are arranged because both improvement in trapping properties and suppression of short-circuiting can be achieved.

- the third conductive particle 1c that is the conductive particle on the third concentric circle 22c adjacent to the second concentric circle 22b and is closest to the second conductive particle 1b.

- the straight line connecting the center of the circle and the center of the circle is the third straight line 23c

- the angle ⁇ formed by the second straight line 22b and the first straight line 22a, and the third straight line 23c and the second straight line 23b are The angle ⁇ formed is equal, and the angle formed between the fourth straight line 23d and the third straight line 23c determined in the same manner is also equal to the angle ⁇ described above.

- the conductive particles are captured at any location in each terminal.

- the angle ⁇ is preferably set to 1 to 40 ° from the viewpoint of suppressing short-circuiting and reducing the number of conductive particles to stabilize trapping.

- the distance between concentric circles (difference between the radii of adjacent concentric circles) L3 may be equal to the distance L2 between the centers of the conductive particles in each concentric circle.

- the design decision for arranging the conductive particles can be determined by making the distance L3 between the concentric circles equal to the distance L2 between the centers of the conductive particles in each concentric circle.

- the quality control at the time can be preferably performed.

- a particle arrangement similar to a hexagonal lattice can be recognized in the multi-circular region 25, and the conductive particles can be arranged densely to improve the trapping property.

- the arrangement of the conductive particles is formed from the above-described multiple circular regions.

- the anisotropic conductive film may be formed from one multiple circular region, or may be formed from a plurality of multiple circular regions.

- An anisotropic conductive film formed from one multi-circular region is cut into a long strip to make an anisotropic conductive film product (that is, the anisotropy of the particle arrangement in FIGS. 5A and 5B)

- an anisotropic conductive film product that is, the anisotropy of the particle arrangement in FIGS. 5A and 5B

- an anisotropic conductive film formed by a plurality of multiple circular regions is cut into a long strip shape to obtain an anisotropic conductive film product.

- the ratio between the length of the anisotropic conductive film used for production and the maximum length of the multi-circular region can be an integer, which makes it easier to compare the captured state of particles in the connection region. Therefore, pass / fail judgment is facilitated, which is useful for reducing the manufacturing cost of the anisotropic connector.

- the arrangement of the conductive particles in the anisotropic conductive film is, for example, as shown in FIG. 5A, from a plurality of concentric circular regions 25 to a region having a predetermined shape (for example, a square region 26). ), And the cut out regions can be arranged without gaps as shown in FIG. 5B.

- the cut out regions can be arranged without gaps in this way, when conductive particles overlap in adjacent multiple circular regions, or when the distance between adjacent conductive particles is within twice, preferably within 0.5 times the conductive particle diameter, One of those conductive particles can be deleted from the point of preventing a short circuit.

- the shape cut out from the multiple circular region 25 is not particularly limited, and as shown in FIG. 6A, a hexagonal region 27 is cut out from the multiple circular region 25 made up of many concentric circles, and the cut out hexagonal region 27 is shown in FIG. 6B.

- the arrangement can be made without gaps.

- the shape to be cut out may be a triangle, a rectangle such as a rectangle or a rhombus.

- the polygonal shape cut out from the multiple circle region 25 may be appropriately selected in terms of the number of sides and the length of the sides so that the cutout shapes can be arranged without gaps. Further, two or more kinds of polygonal regions may be cut out and arranged without gaps.

- the length Lf of the anisotropic conductive film used for manufacturing one connection structure stabilizes the capture of conductive particles in each connection structure even when a plurality of connection structures are connected in series. It can be determined from the viewpoint of productivity of the connection structure.

- the maximum length Lx of one multi-circular region in the film longitudinal direction of the anisotropic conductive film is used for the width of the terminal pattern of the electronic component forming the connection structure (that is, for manufacturing one connection structure)

- the length Lf of the anisotropic conductive film to be an integer or more (that is, the length Lf of the anisotropic conductive film described above is the multiple circle formed on the anisotropic conductive film) Since the same number of multiple circular regions are included in the manufacture of individual connection structures (by making the maximum length Lx of one region equal to or less than an integral multiple of the maximum length Lx), a connection structure obtained continuously.

- the above-mentioned 1 / integer is preferably 1/200 or more (the length Lf of the anisotropic conductive film is 200 times or less with respect to the maximum length Lx of the multiple circular region), and is 1/100. Above (100 times or less) is more preferable, and 1/50 or more (50 times or less) is more preferable.

- a preferable numerical value of the ratio Lx / Lf between [maximum length Lx for one multi-circular region] and [length Lf of anisotropic conductive film used for manufacturing one connection structure] is used.

- the maximum length Lx of one multi-circular region included therein is a plurality of manufactured connections.

- the conductive particles When the regions cut out from the multi-circular region 25 are arranged without gaps, the conductive particles overlapping in adjacent regions, and the conductivity in which the distance between the conductive particles is within twice, preferably within 0.5 times the diameter of the conductive particles.

- One of the particles is preferably deleted.

- the circle at the outermost part of the multiple circle region 25 at the joint portion between adjacent regions may be connected as a continuous curve, for example, as the joint portion 28 in FIG. 6B.

- the conductive particles may be intentionally arranged in a portion where the particle density is locally sparse like the joint portion 28.

- the concentric circles forming the multiple circle region may be an ellipse.

- the multiple circular region 25 can be formed from a plurality of concentric ellipses 22p, 22q, 22r, and 22s.

- the distance L2 between the centers of the conductive particles on each concentric ellipse is constant, and this distance L2 is equal to the distance L3 between the ellipses in the minor axis direction.

- the distance between the ellipses in the major axis direction and the center-to-center distance L2 of the conductive particles on the ellipse may be made equal.

- a straight line connecting the first conductive particle 1p on the first concentric ellipse 22p and the center of the ellipse is defined as a first straight line 23p, and the conductive particles on the second concentric ellipse 22q adjacent to the first concentric ellipse 22q.

- the straight line connecting the second conductive particle 1q closest to the first conductive particle 1p and the center of the ellipse is the second straight line 23q

- the first straight line 23p and the second straight line 23q are Conductive particles are arranged so as not to match.

- the angle ⁇ 1 between the first straight line 23p and the second straight line 23q, the second straight line 23q, and the third straight line 23r may be the same or different.

- the arrangement of the conductive particles 1 in the anisotropic conductive film is an area of a predetermined shape (for example, a rectangular area 26). ), And the cut out regions can be arranged without gaps. Even when arranged without gaps in this way, in order to prevent short-circuiting, it is preferable to remove overlapping conductive particles and conductive particles having a distance between the conductive particles within 2 times, preferably within 0.5 times the conductive particles. Also in this case, conductive particles may be intentionally disposed in a portion where the particle density is locally sparse, such as the joint portion 28.

- the present invention includes an anisotropic conductive film having a multi-circular region 25 cut into a strip shape. As shown in FIGS. 7A and 7B, a region cut out from the multi-circular region is a gap. The thing which cut the anisotropic conductive film of arrangement arranged side by side in the shape of a belt is also included. Therefore, in the anisotropic conductive film cut into a strip shape, the curved particle array may appear in parallel, or the curved particle array may appear continuously.

- the configuration of the conductive particles themselves of the anisotropic conductive film used in the third invention, the number density, the configuration of the insulating resin layer, and the like can be the same as those of the first invention and the second invention.

- any conductive particles and two or more conductive particles adjacent to the conductive particles do not fall on one straight line. Regardless of the size and pitch of the terminals in the first electronic component and the second electronic component, the trapping property of the conductive particles at each terminal can be improved. Since other conductive particles can exist on the straight line composed of conductive particles without overlapping, even if the terminal is inclined, if the longitudinal direction of the terminal is sufficiently long, there will be captured conductive particles. Because it becomes possible to do. Therefore, this invention also includes the anisotropic conductive film used by 3rd invention.

- the present invention also includes a connection structure manufactured by the methods of the first, second, and third inventions described above.

- the anisotropic conductive film used in the first invention, the second invention, and the third invention is suitable for each invention in the arrangement and density of the conductive particles.

- a transfer mold for arranging conductive particles in a predetermined arrangement is manufactured, a conductive particle is filled in a recess of the transfer mold, and an insulating resin layer formed on a release film is placed thereon to apply pressure. Then, the conductive particles are transferred to the insulating resin layer by pushing the conductive particles into the insulating resin layer.

- an insulating adhesive layer is further laminated on the conductive particles.

- an anisotropic conductive film can be obtained.

- an insulating resin layer is placed thereon, the conductive particles are transferred from the transfer mold to the surface of the insulating resin layer, and the conductive particles on the insulating resin layer are insulated.

- An anisotropic conductive film may be manufactured by pushing into the conductive resin layer.

- a fine adhesive may be applied to the top surface of the convex portions so that the conductive particles adhere to the top surface.

- These transfer molds can be manufactured using known techniques such as machining, photolithography, and printing.

- a method for arranging the conductive particles in a predetermined arrangement a method using a biaxially stretched film or the like may be used instead of the method using the transfer side.

- a method of passing the conductive particles through the through holes provided in a predetermined arrangement may be used.

- connection structure In any of the first invention, the second invention, and the third invention, an anisotropic conductive film suitable for the first electronic component and the second electronic component to be connected to each other is used, and the first electronic A connection structure in which the first electronic component and the second electronic component are anisotropically conductively connected is obtained by heating and pressing the component and the second electronic component.

- the heating and pressing method in this case is particularly limited. There is no.

- connection structure when manufacturing a connection structure by placing one electronic component on the stage, placing the other electronic component on the stage via an anisotropic conductive film, and heating and pressing with a crimping tool

- the electronic component to be placed on the stage is the second electronic component such as an IC chip, IC module, FPC, glass substrate, plastic substrate, rigid substrate, ceramic substrate, etc.

- the electronic component to be heated and pressed with a crimping tool is FPC, IC chip

- the first electronic component such as an IC module.

- connection structure is manufactured by the following. Note that the connection structure can be manufactured by temporarily attaching an anisotropic conductive film to the first electronic component instead of the second electronic component. Further, the connection method of the present invention is not limited to thermocompression bonding, and includes known modes such as crimping utilizing photocuring and crimping using heat and light in combination.

- the manufacturing method of the connection structure according to the present invention is highly significant when at least one of the first electronic component and the second electronic component is made of a material that is easily thermally expanded, such as an FPC or a plastic substrate.

- the significance of the present invention is further enhanced when both the first electronic component and the second electronic component are made of a material that easily undergoes thermal expansion.

- the electronic components to be connected include those having a multi-stage terminal pattern, such as an IC chip, and those having a terminal pattern formed on opposite sides of a rectangular connection surface. Also included are those in which terminal patterns are formed on all four sides.

- the alignment can be adjusted only in the short side direction of the electronic component, the main terminal pattern exists only in the long side direction of the electronic component.

- Example 1 When manufacturing a connection structure in which terminal patterns with radially arranged terminals are connected, the number of conductive particles captured by each terminal is superimposed on the drawing with the terminal pattern with multiple terminals arranged radially and the particle array.

- the case where the minimum number of trapped conductive particles at the terminal is 3 or more is OK, and the case where it is less than 3 is NG.

- the terminal pattern in the first electronic component has the following shape.

- the effective connection area between the terminal of the first electronic component and the terminal of the second electronic component was 100000 ⁇ m 2 .

- the particle diameter of the conductive particles was 3.2 ⁇ m

- the arrangement of the conductive particles was random

- the number density was 4000 / mm 2 .

- the random arrangement state of the conductive particles is determined from an image in a plan view obtained from an actual anisotropic conductive film kneaded in a binder resin so that the number density is 4000 / mm 2 and having a film thickness of 20 ⁇ m. The one drawn by drawing the outline of the conductive particles was used.

- Comparative Example 1 Conductive particles captured by each terminal in the same manner as in Example 1 except that the shape of the terminal pattern is the same in Example 1, the terminal width Lt is 10 ⁇ m, the inter-terminal space Ls is 20 ⁇ m, and the effective connection area is 2000 ⁇ m 2. The number was determined by simulation. As a result, the minimum number of conductive particles captured at the terminal was 0, and the evaluation was NG. Comparative Example 2 In Example 1, the number of conductive particles captured by each terminal was determined by simulation in the same manner as in Example 1 except that the number density of conductive particles was less than 2000 / mm 2 . As a result, the minimum number of conductive particles captured at the terminal was 0, and the evaluation was NG.

- Example 2 For the same terminal pattern as in Example 1, the number of conductive particles captured by the terminal was determined on the drawing in the same manner as in Example 1.

- the particle diameter of the conductive particles was 3.2 ⁇ m

- the arrangement of the conductive particles was a square lattice

- the interstitial distance (distance between the conductive particle centers) was 10 ⁇ m.

- Example 2 Comparative Example 3 In Example 2, the angle ⁇ max was 10 ° and the interstitial distance was 20 ⁇ m. As a result, the minimum number of conductive particles captured at the terminal was 0, and the evaluation was NG.

- Example 3 For the same terminal pattern as in Example 1, the number of conductive particles captured by the terminal was determined on the drawing in the same manner as in Example 1. However, an anisotropic conductive film having the following conductive particle arrangement was used.

- the anisotropic conductive film has a multiple circular region shown in FIG. 5B.

- the multiple circle region has the following specifications.

- the diameter of the first concentric circle is 20 ⁇ m.

- the distance L2 between the conductive particle centers in each concentric circle is 10 ⁇ m.

- the distance L3 between the concentric circles is 10 ⁇ m.

- the angle ⁇ formed by the first straight line 23a and the second straight line 23b is 5 °.

- the rectangular area to be cut out is a square having a side of 100 ⁇ m.

- one terminal 20 (200 ⁇ m ⁇ 10 ⁇ m) is placed on the above-mentioned anisotropic conductive film 10C, and the terminal is incremented by 1 ° from 0 ° to 360 ° around the center of the terminal.

- the number of trapped conductive particles at the terminal when rotated at a time was measured. As a result, the minimum number of conductive particles captured was 6 at an angle of 40 °, and there was no terminal that did not capture any conductive particles.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Medicinal Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Health & Medical Sciences (AREA)

- Polymers & Plastics (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Non-Insulated Conductors (AREA)

- Wire Bonding (AREA)

- Manufacturing Of Electrical Connectors (AREA)

- Electric Connection Of Electric Components To Printed Circuits (AREA)

- Combinations Of Printed Boards (AREA)

- Adhesive Tapes (AREA)

Abstract

複数の端子が放射状に並列した端子パターンを有する第1の電子部品30Aと、第1の電子部品30Aの端子パターン21Aに対応した端子パターンを有する第2の電子部品30Bとを異方性導電フィルムを用いて異方性導電接続する接続構造体の製造方法において、(i)端子1個当たりの有効接続面積を3000μm2以上とし、異方性導電フィルム10Aにおける導電粒子1の個数密度を2000個/mm2以上20000個/mm2以下とするか、(ii)異方性導電フィルム10Bとして導電粒子が格子状に配列し、かつ配列ピッチ及び配列方向が各端子に導電粒子を3個以上捕捉させるものとするか、(iii)異方性導電フィルム10Cとして多重円領域25を有するものを使用する。この方法で製造される接続構造体では、導電粒子が捕捉されない端子が低減ないし解消する。

Description

本発明は、異方性導電フィルムを用いた接続構造体に関する。

ICチップなどの電子部品では端子のファインピッチ化が進んでいる。また、電子部品の軽量化に伴い、比較的比重の軽いFPC(Flexible printed circuits)やプラスチック基板が多用されている。また、電子部品の実装には、導電粒子を絶縁性樹脂層に分散させた異方性導電フィルムが広く使用されている。

しかしながら、FPCやプラスチック基板を用いると、環境温度が熱膨張に影響するために異方性導電接続する前の同一電子部品間においても端子レイアウトが微細に異なってくるといった問題がある。また、電子部品を実装した製品を量産化するために異方性導電接続を連続して行う場合に、圧着温度が個々の接続で変動すると、圧着温度が熱膨張に影響するために端子の位置が予め定められた位置からずれやすくなるという問題もある。製造ロットの違う電子部品間では端子が設けられた基板等の材料の線膨張率が異なる場合があるので、同様の問題が発生する。このように、電子部品の熱膨張に関係した問題は、接続工程の前後に存在している。

これに対し、複数の端子が並列した端子パターンにおいて、個々の端子を、端子パターン外の一点を通る放射状の直線に沿わせたものとすることが提案されている(特許文献1、特許文献2、特許文献3)。

一方、複数の端子が平行に並列した端子パターン同士を異方性導電接続する場合に、端子がファインピッチ化した場合にも各端子で十分な数の導電粒子が捕捉されるように、異方性導電フィルムにおける導電粒子を所定の配列方向と粒子間距離で格子状に配列させることが提案されている(特許文献4)。

しかしながら、第1、第2の電子部品の端子パターンを、特許文献1、特許文献2、特許文献3に記載のように、複数の端子が放射状に並列したものとし、この端子パターン同士を、異方性導電フィルムを用いて接続すると、個々の端子の傾きにより、導電粒子を十分に捕捉できない端子が生じてしまう。また、端子毎の捕捉状態が著しく異なることで、接続の良否判定を行うのに時間を要するなど、生産性の問題が生じる場合もある。