WO2018030093A1 - 車両用合わせガラス - Google Patents

車両用合わせガラス Download PDFInfo

- Publication number

- WO2018030093A1 WO2018030093A1 PCT/JP2017/026152 JP2017026152W WO2018030093A1 WO 2018030093 A1 WO2018030093 A1 WO 2018030093A1 JP 2017026152 W JP2017026152 W JP 2017026152W WO 2018030093 A1 WO2018030093 A1 WO 2018030093A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- glass plate

- tempered glass

- less

- glass

- laminated glass

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J1/00—Windows; Windscreens; Accessories therefor

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C21/00—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/083—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/089—Glass compositions containing silica with 40% to 90% silica, by weight containing boron

- C03C3/091—Glass compositions containing silica with 40% to 90% silica, by weight containing boron containing aluminium

Definitions

- the present invention relates to a laminated glass for a vehicle, and more particularly to a laminated glass for a vehicle suitable for a windshield of an automobile.

- a laminated glass in which two glass plates are integrated through an organic resin intermediate layer is used for a windshield of an automobile.

- Laminated glass can ensure good visibility even if part of the glass plate breaks, and even if the glass plate breaks in the event of an accident, the stretch of the organic resin intermediate layer allows the passenger to go outside the vehicle. There is an advantage that it can be prevented from jumping out.

- the ratio of the thickness of the outer glass plate to the thickness of the inner glass plate is 0.6 or more and 0.9 or less in order to prevent the organic resin intermediate layer from being broken when the airbag is deployed.

- a laminated glass is disclosed.

- the difference of the thickness of an inner side glass plate and an outer side glass plate shall be 1.0 mm or more, and the plate

- the physical tempered glass when installed in a place close to the human body, the physical tempered glass is broken into particles due to physical impact, and the fine fragments may damage the eyeballs and the like.

- the present invention has been made in view of the above circumstances, and its technical problem is that it is possible to achieve both high strength and thinning, and can effectively avoid the risk of human injury at the time of breakage.

- the idea is to create a laminated glass.

- the laminated glass for a vehicle of the present invention is a laminated glass for a vehicle in which an inner tempered glass plate and an outer tempered glass plate are integrated by an organic resin intermediate layer, and the inner tempered glass plate has a thickness of 1.5 mm or less.

- the compressive stress value of the surface compressive stress layer of the inner tempered glass sheet is 350 MPa or more and the stress depth is 15 to 100 ⁇ m.

- the “compressive stress value” and the “stress depth” are calculated by observing the number of interference fringes and their intervals using a surface stress meter (for example, FSM-6000 manufactured by Orihara Seisakusho Co., Ltd.). is there.

- the laminated glass for vehicles of the present invention is regulated such that the inner tempered glass has a thickness of 1.5 mm or less, the compressive stress value of the compressive stress layer is 350 MPa or more, and the stress depth is 15 to 100 ⁇ m. In this way, even when a point impact is applied to the inner tempered glass plate from the inside of the vehicle, the inner tempered glass plate is not easily damaged. Furthermore, in the laminated glass for vehicles of the present invention, two tempered glass plates are integrated by an organic resin intermediate layer. In this way, it is possible to prevent the passenger from jumping out of the vehicle when an accident occurs.

- FIG. 1 is a schematic view for explaining a laminated glass for a vehicle according to the present invention.

- the laminated glass 10 for a vehicle includes an inner tempered glass plate 11 having a thickness of 1.5 mm or less, an outer tempered glass plate 12, and an organic resin intermediate layer 13 sandwiched between the inner tempered glass plate 11 and the outer tempered glass plate 12. It is equipped with.

- the inner glass plate 11 has a surface compressive stress layer, the compressive stress value is 350 MPa or more, and the stress depth is 15 to 100 ⁇ m.

- the laminated glass 10 for vehicles makes the outer side tempered glass board 12 side convex, and the whole board width direction curves in an arc shape, and the whole length direction curves in an arc shape.

- the laminated glass for vehicles of the present invention preferably has a tensile stress value inside the inner tempered glass sheet of 70 MPa or less.

- the inner tempered glass plate has a glass composition of 40% by mass, SiO 2 40-80%, Al 2 O 3 3-30%, B 2 O 3 0-10%, It is preferable to contain 5 to 20% of Na 2 O and 0 to 5% of K 2 O.

- the compressive stress value of the surface compressive stress layer of the outer tempered glass plate is 350 MPa or more and the stress depth is 15 to 100 ⁇ m. If it does in this way, it will become difficult to damage an outer side tempered glass board by the point impact of fine flying objects, such as gravel.

- the tensile strength value of the outer tempered glass plate is 70 MPa or less.

- the vehicle for laminated glass of the present invention the outer tempered glass plate, as a glass composition, in mass%, SiO 2 40 ⁇ 80% , Al 2 O 3 3 ⁇ 30%, B 2 O 3 0 ⁇ 10%, It is preferable to contain 5 to 20% of Na 2 O and 0 to 5% of K 2 O.

- the Young's modulus of the inner tempered glass plate and / or the outer tempered glass plate is 76 GPa or less. Therefore, since a tempered glass board becomes easy to bend, the impact absorption effect of laminated glass can be heightened.

- the laminated glass for vehicles of the present invention preferably has a crack occurrence rate of 80% or less before the tempering treatment of the inner tempered glass plate and / or the outer tempered glass plate.

- the “crack rate” is a value measured as follows. First, in a constant temperature and humidity chamber maintained at a humidity of 30% and a temperature of 25 ° C., a Vickers indenter set to a load of 800 gf is driven into the glass surface (optical polishing surface) for 15 seconds, and 15 seconds later, it is generated from the four corners of the indentation. Count the number of cracks (maximum 4 per indentation).

- the driving of the Vickers indenter can be performed by a fully automatic Vickers hardness tester (for example, FLEC-50VX manufactured by Huatetec).

- a fully automatic Vickers hardness tester for example, FLEC-50VX manufactured by Huatetec.

- annealing is performed for 1 hour or more in the temperature range of (Ps-350 ° C) to (Ps-150 ° C) before measurement, and the glass at room temperature and humidity is used. It is desirable to cancel the difference in moisture state on the surface. Ps indicates a strain point.

- the organic resin layer is preferably composed of an ethylene vinyl acetate copolymer or polyvinyl butyral.

- the laminated glass for vehicles of the present invention preferably has a curved surface shape that is three-dimensionally curved.

- the laminated glass for vehicles of the present invention is preferably used for a windshield of an automobile.

- the laminated glass for vehicles of the present invention is preferably used for a window glass of a railway vehicle. Since a large number of people get on a railway vehicle, a point impact is easily applied to the window glass. Therefore, the laminated glass for vehicles of the present invention is advantageous for this application.

- the laminated glass for vehicles of the present invention has an inner tempered glass plate and an outer tempered glass plate. These tempered glass plates have a compressive stress layer on the surface. As a method for forming a compressive stress layer on the surface, there are a physical strengthening process and a chemical strengthening process, and any strengthening process may be used.

- the chemical strengthening treatment is a method of introducing alkali ions having a large ion radius to the glass surface by ion exchange at a temperature below the strain point of the glass plate. If it is a chemical strengthening process, even when the plate

- the physical strengthening treatment is a method of forming a compressive stress layer on the surface by heat-treating at a temperature near the softening point of the glass plate, and then rapidly cooling the glass after processing a curved surface at a temperature near the softening point of the glass plate. If it is a physical reinforcement

- the plate thickness of the inner tempered glass plate is preferably 1.5 mm or less, 1.2 mm or less, 1.1 mm or less, 1.0 mm or less, particularly 0.8 mm or less, preferably It is 0.3 mm or more, 0.4 mm or more, 0.5 mm or more, 0.6 mm or more, particularly 0.7 mm or more.

- the plate thickness of the outer tempered glass plate is preferably 2.5 mm or less, 2.0 mm or less, 1.5 mm or less, 1.3 mm or less, particularly 1.0 mm or less, particularly 0.8 mm or less, preferably 0.3 mm.

- the inner tempered glass plate has a surface compressive stress layer

- the compressive stress value of the compressive stress layer is preferably 350 MPa or more, 400 MPa or more, 500 MPa or more, 550 MPa or more, particularly 600 MPa or more. It is.

- the greater the compressive stress value the higher the strength of the inner tempered glass sheet.

- the compressive stress value of the compressive stress layer is preferably 1000 MPa or less, 800 MPa or less, and particularly preferably 650 MPa or less.

- the stress depth of the compressive stress layer of the inner tempered glass plate is preferably 15 ⁇ m or more, 20 ⁇ m or more, 30 ⁇ m or more, 40 ⁇ m or more, particularly 50 ⁇ m or more.

- the stress depth is larger, even if the inner tempered glass plate is deeply scratched by point impact, the inner tempered glass plate is less likely to break and the variation in strength tends to be smaller.

- the stress depth is too large, the internal tensile stress becomes extremely high, and the inner tempered glass plate may be self-destructed by point collision. Therefore, the stress depth is preferably 100 ⁇ m or less, 90 ⁇ m or less, 80 ⁇ m or less, 75 ⁇ m or less, 70 ⁇ m or less, 65 ⁇ m or less, and particularly preferably 60 ⁇ m or less.

- the tensile stress value inside the inner tempered glass plate is preferably 70 MPa or less, particularly 10 to 50 MPa. If the internal tensile stress value is too large, the inner tempered glass sheet may be self-destructed by point collision.

- the internal tensile stress value is a value calculated from the following mathematical formula.

- the outer tempered glass plate has a surface compressive stress layer

- the compressive stress value of the compressive stress layer is preferably 350 MPa or more, 400 MPa or more, 500 MPa or more, 550 MPa or more, particularly 600 MPa or more. It is.

- the greater the compressive stress value the higher the strength of the outer tempered glass plate.

- the compressive stress value of the compressive stress layer is preferably 1000 MPa or less, 800 MPa or less, and particularly preferably 650 MPa or less.

- the stress depth of the compressive stress layer of the outer tempered glass plate is preferably 15 ⁇ m or more, 20 ⁇ m or more, 30 ⁇ m or more, 40 ⁇ m or more, particularly 50 ⁇ m or more.

- the stress depth is preferably 100 ⁇ m or less, 90 ⁇ m or less, 80 ⁇ m or less, 75 ⁇ m or less, 70 ⁇ m or less, 65 ⁇ m or less, and particularly preferably 60 ⁇ m or less.

- the tensile stress value inside the outer tempered glass plate is preferably 70 MPa or less, particularly 10 to 50 MPa. If the internal tensile stress value is too large, the outer tempered glass sheet may be self-destructed by point collision.

- the tempered glass plate is preferably alkali aluminosilicate glass, alkali borosilicate glass or soda lime glass, and particularly preferably alkali aluminosilicate glass.

- the alkali aluminosilicate glass has high ion exchange performance, a desired compressive stress layer can be formed by chemical strengthening treatment in a short time. Moreover, since devitrification resistance is good, it can be easily formed into a plate shape.

- the tempered glass plate (inner tempered glass plate and / or outer tempered glass plate) is, as a glass composition, mass%, SiO 2 40-80%, Al 2 O 3 3-30%, B 2 O 3 0-10%. Na 2 O 5 to 20% and K 2 O 0 to 5% are preferably contained.

- the reason why the content range of each component is regulated as described above is shown below.

- % display shall show the mass%.

- SiO 2 is a component that forms a network of glass.

- the content of SiO 2 is preferably 40 to 80%, 45 to 75%, 52 to 73%, 55 to 71%, 57 to 68%, particularly 58 to 67%. If the content of SiO 2 is too small, vitrification becomes difficult, and the thermal expansion coefficient becomes too high, so that the thermal shock resistance tends to decrease. On the other hand, when the content of SiO 2 is too large, the meltability and moldability tend to be lowered, and the thermal expansion coefficient becomes too low, making it difficult to match the thermal expansion coefficient of the organic resin intermediate layer.

- Al 2 O 3 is a component that improves ion exchange performance, and is a component that increases the strain point and Young's modulus.

- the lower limit range of Al 2 O 3 is preferably 3% or more, 8% or more, 12% or more, 16% or more, 16.5% or more, 17.1% or more, 17.5% or more, 18% or more. In particular, it is 18.5% or more.

- the content of Al 2 O 3 is too large, devitrification crystal glass becomes easy to precipitate, hardly molded into a plate by an overflow down draw method or the like.

- the upper limit range of Al 2 O 3 is preferably 30% or less, 28% or less, 26% or less, 24% or less, 23.5% or less, 22% or less, 21% or less, particularly 20.5% or less. is there.

- B 2 O 3 is a component that lowers the liquidus temperature, crack generation rate, high temperature viscosity and density, and stabilizes the glass to make it difficult to precipitate crystals.

- the lower limit range of B 2 O 3 is preferably 0% or more, 0.1% or more, 1% or more, 2% or more, particularly 3% or more.

- the upper limit range of B 2 O 3 is preferably 10% or less, 6% or less, 5% or less, and particularly less than 4%.

- Na 2 O is an ion exchange component, and is a component that lowers the high temperature viscosity and improves the meltability and moldability. Na 2 O is also a component that improves devitrification resistance. When Na 2 O content is too small, the melting property and ion exchange performance tends to decrease. Therefore, the content of Na 2 O is preferably 5% or more, more than 7.0%, 10% or more, 12% or more, 13% or more, particularly 14% or more. On the other hand, when the content of Na 2 O is too large, the thermal expansion coefficient becomes too high, and the thermal shock resistance is lowered or it is difficult to match the thermal expansion coefficient of the organic resin intermediate layer.

- the strain point may be excessively lowered or the component balance of the glass composition may be lost, and the devitrification resistance may be deteriorated. Therefore, the content of Na 2 O is preferably 20% or less, 19% or less, 17% or less, 16.3% or less, 16% or less, and particularly 15% or less.

- K 2 O is a component that promotes ion exchange, and is a component that easily increases the stress depth among alkali metal oxides. Moreover, it is a component which reduces high temperature viscosity and improves a meltability and a moldability. Furthermore, it is also a component that improves devitrification resistance. However, when the content of K 2 O is too large, the thermal expansion coefficient becomes too high, the thermal shock resistance is lowered, and it becomes difficult to match the thermal expansion coefficient of the organic resin intermediate layer. On the other hand, if the strain point is too low, the component balance of the glass composition is lost, and the devitrification resistance tends to be lowered.

- the upper limit range of K 2 O is preferably 5% or less, 4% or less, less than 2%, particularly less than 1%.

- the addition amount thereof is preferably 0.1% or more, 0.3% or more, particularly 0.5% or more.

- Li 2 O is an ion exchange component, and is a component that lowers the high-temperature viscosity to increase the meltability and moldability, and also increases the Young's modulus. Furthermore, Li 2 O has a large effect of increasing the compressive stress value among alkali metal oxides. However, in a glass system containing 5% or more of Na 2 O, if the Li 2 O content is extremely increased, the compressive stress is rather increased. The value tends to decrease. Further, when the content of Li 2 O is too large, and decreases the liquidus viscosity, in addition to the glass tends to be devitrified, the thermal expansion coefficient becomes too high, the thermal shock resistance may decrease, It becomes difficult to match the thermal expansion coefficient of the organic resin intermediate layer.

- the content of Li 2 O is preferably 0 to 4%, 0 to 2%, 0 to 1.5%, 0 to 1%, 0 to less than 1.0%, 0 to 0.5%, 0 To 0.1%, especially 0.01 to 0.05%.

- MgO is a component that lowers the high-temperature viscosity and increases the meltability, moldability, strain point, and Young's modulus, and is a component that has a large effect of enhancing ion exchange performance among alkaline earth metal oxides. Therefore, the lower limit range of MgO is preferably 0% or more, 0.5% or more, 1% or more, 1.2% or more, 1.3% or more, particularly 1.4% or more. However, when there is too much content of MgO, a density and a thermal expansion coefficient will become high easily, and it will become easy to devitrify glass.

- the upper limit range of MgO is preferably 9% or less, 8% or less, 7% or less, 6% or less, 5% or less, 4% or less, 3.5% or less, 3% or less, 2.5% or less, 2.3% or less, especially 2.2% or less.

- CaO is a component that increases the meltability, moldability, strain point, and Young's modulus by lowering the high-temperature viscosity without lowering devitrification resistance compared to other components.

- the content of CaO is too large, the density and thermal expansion coefficient become high, and the balance of the composition of the glass composition is lacking. On the contrary, the glass is liable to devitrify, the ion exchange performance is lowered, or the ion exchange. It becomes easy to degrade the solution. Therefore, the CaO content is preferably 0 to 6%, 0 to 5%, 0 to 4%, 0 to 3.5%, 0 to 3%, 0 to 2%, 0 to less than 1%, 0 to 0.5%, especially 0 to 0.1%.

- SrO and BaO are components that lower the high-temperature viscosity and increase the meltability, moldability, strain point, and Young's modulus.

- the contents of SrO and BaO are 0 to 2%, 0 to 1.5%, 0 to 1%, 0 to 0.5%, 0 to 0.1%, especially 0 to less than 0.1%, respectively. Is preferred.

- the total amount of MgO, CaO, SrO and BaO is preferably 0 to 9.9%, 0 to 8%, 0 to 6%, particularly 0 to 5%.

- TiO 2 is a component that improves ion exchange performance and resistance to solarization, and is a component that lowers the high-temperature viscosity. However, if its content is too large, the glass tends to be colored or easily devitrified. Therefore, the content of TiO 2 is preferably 0 to 4.5%, 0.01 to 0.5%, particularly 0.05 to 0.3%.

- ZrO 2 is a component that enhances the ion exchange performance and a component that increases the viscosity and strain point near the liquid phase viscosity. However, if the content of ZrO 2 is too large, the devitrification resistance may be remarkably reduced, and the density may be too high. Therefore, the content of ZrO 2 is preferably 0 to 5%, 0 to 3%, 0 to less than 1%, particularly 0.001 to 0.5%.

- ZnO is a component that enhances ion exchange performance, and is a component that is particularly effective in increasing the compressive stress value. Moreover, it is a component which reduces high temperature viscosity, without reducing low temperature viscosity. However, when the content of ZnO is too large, the glass tends to undergo phase separation, the devitrification resistance decreases, the density increases, or the stress depth decreases. Therefore, the content of ZnO is preferably 0 to 6%, 0 to 3%, 0 to 1%, particularly 0 to 0.1%.

- P 2 O 5 is a component that enhances ion exchange performance, and in particular, a component that increases the stress depth.

- a suitable lower limit range of P 2 O 5 is 0% or more, 1% or more, 3% or more, 5% or more, particularly more than 7%.

- the preferable upper limit range of the content of P 2 O 5 is 20% or less, 18% or less, 15% or less, 13% or less, 10% or less, particularly 7% or less.

- the SnO 2 content is preferably 0 to 3%, 0.01 to 3%, 0.05 to 3%, 0.1 to 3%, particularly 0.2 to 3%.

- one or two or more selected from the group of Cl, SO 3 and CeO 2 may be added in an amount of 0 to 3%.

- Fe 2 O 3 is a component that enhances the ultraviolet absorption characteristics when coexisting with TiO 2 , but if its content is too large, the visible light transmittance tends to be lowered. Therefore, the content of Fe 2 O 3 is preferably 10 ppm or more (0.001% or more), 30 ppm or more, 50 ppm or more, 100 ppm or more, particularly 200 ppm or more. Further, the content of Fe 2 O 3 is preferably less than 1000 ppm (less than 0.1%), less than 800 ppm, less than 600 ppm, less than 400 ppm, particularly less than 300 ppm.

- the Fe 2 O 3 content is regulated within the above range, and the molar ratio Fe 2 O 3 / (Fe 2 O 3 + SnO 2 ) is regulated to 0.8 or more, 0.9 or more, particularly 0.95 or more. It is preferable to do. In this way, the total light transmittance at a wavelength of 400 to 770 nm and a plate thickness of 1 mm can be increased (for example, 90% or more).

- Rare earth oxides such as Nd 2 O 3 and La 2 O 3 are components that increase the Young's modulus.

- the cost of the raw material itself is high, and when it is added in a large amount, the devitrification resistance tends to be lowered. Therefore, the total amount of the rare earth oxide is preferably 3% or less, 2% or less, 1% or less, 0.5% or less, particularly 0.1% or less.

- the glass composition does not substantially contain As 2 O 3 , Sb 2 O 3 , PbO, Bi 2 O 3 and F.

- substantially does not contain means that the glass component does not positively add an explicit component but allows it to be mixed as an impurity. Specifically, It indicates that the content is less than 0.05%.

- the alkali aluminosilicate glass is suitable as the tempered glass plate, but soda lime glass may be used from the viewpoint of manufacturing cost.

- Soda lime glass generally has a glass composition of SiO 2 65 to 75%, Al 2 O 3 0 to 3%, CaO 5 to 15%, MgO 0 to 15%, Na 2 O 10 to 10% by mass. 20%, K 2 O 0-3%, Fe 2 O 3 0-3%.

- the crack occurrence rate of the tempered glass plate (inner tempered glass plate and / or outer tempered glass plate) before the tempering treatment, that is, the untempered glass plate is 90% or less, preferably 80% or less.

- the load at which the crack occurrence rate is 80% or less is preferably 500 gf or more, particularly 800 gf or more. If the crack generation rate is too large, when a flying object collides with the tempered glass plate and local stress is applied, cracks are likely to occur in the tempered glass plate, which may lead to the destruction of the entire laminated glass. Also, if the load at which the crack generation rate is 80% or less is too small, when a flying object collides with the tempered glass plate and local stress is applied, cracks are likely to occur in the tempered glass plate, There is a risk of destruction.

- Density of tempered glass is 2.60 g / cm 3 or less, 2.55 g / cm 3 or less, 2.50 g / cm 3 or less, 2.48 g / cm 3 or less , 2.46 g / cm 3 or less, particularly preferably 2.45 g / cm 3 or less.

- the “density” can be measured by the Archimedes method.

- the thermal expansion coefficient of the tempered glass plate (inner tempered glass plate and / or outer tempered glass plate) in the temperature range of 25 to 380 ° C. is preferably 100 ⁇ 10 ⁇ 7 / ° C. or lower, 95 ⁇ 10 ⁇ 7 / ° C. or lower, It is 90 ⁇ 10 ⁇ 7 / ° C. or less, particularly 85 ⁇ 10 ⁇ 7 / ° C. or less.

- the “thermal expansion coefficient in the temperature range of 25 to 380 ° C.” is an average value measured with a dilatometer.

- the liquidus temperature of the tempered glass plate is preferably 1200 ° C. or lower, 1150 ° C. or lower, 1100 ° C. or lower, 1080 ° C. or lower, 1050 ° C. or lower, 1020 ° C. or lower, especially 1000 It is below °C.

- Liquidus viscosity preferably of 10 4.0 dPa ⁇ s or more, 10 4.4 dPa ⁇ s or more, 10 4.8 dPa ⁇ s or more, 10 5.0 dPa ⁇ s or more, 10 5.3 dPa ⁇ s Above, 10 5.5 dPa ⁇ s or more, 10 5.7 dPa ⁇ s or more, 10 5.8 dPa ⁇ s or more, particularly 10 6.0 dPa ⁇ s or more. If the liquidus temperature and the liquidus viscosity are out of the above ranges, the glass tends to devitrify during molding.

- liquid phase temperature is obtained by passing the glass powder that passes through a standard mesh of 30 mesh (a sieve opening of 500 ⁇ m) and remains in a mesh of 50 mesh (a sieve opening of 300 ⁇ m) into a platinum boat, and then in a temperature gradient furnace for 24 hours. This is a value obtained by measuring the temperature at which crystals are deposited.

- Liquid phase viscosity refers to a value obtained by measuring the viscosity of glass at the liquid phase temperature by a platinum ball pulling method.

- the Young's modulus of the tempered glass plate is preferably 76 GPa or less, 74 GPa or less, 72 GPa or less, particularly 70 GPa or less.

- the Young's modulus can be measured by a resonance method or the like.

- the thickness of the organic resin intermediate layer is preferably 0.1 to 2 mm, 0.3 to 1.5 mm, 0.5 to 1.2 mm, particularly 0.6 to 0.9 mm. is there. If the thickness of the organic resin intermediate layer is too small, the impact absorbability tends to be lowered, and the sticking property tends to vary, so that the tempered glass plate and the organic resin intermediate layer are easily peeled off. On the other hand, when the thickness of the organic resin intermediate layer is too large, the visibility of the laminated glass tends to be lowered.

- organic resins can be used as the organic resin intermediate layer.

- PE polyethylene

- EVA ethylene vinyl acetate copolymer

- PP polypropylene

- PS polystyrene

- PMA methacrylic resin

- PVC poly Vinyl chloride

- PET polyethylene terephthalate

- PBT polybutylene terephthalate

- CA diallyl phthalate resin

- UP urea resin

- MF melamine resin

- unsaturated polyester UP

- Polyvinyl butyral (PVB) polyvinyl formal (PVF), polyvinyl alcohol (PVAL), vinyl acetate resin (PVAc), ionomer (IO), polymethylpentene (TPX), vinylidene chloride (PVDC), polysulfone (PSF), Po Vinylidene fluoride (PVDF), methacryl-styrene copolymer resin (MS), polyarate (PAR), polyallyl sulfonomer

- IO polymethyl

- a colorant may be added to the organic resin intermediate layer, or an absorber that absorbs light of a specific wavelength such as infrared rays or ultraviolet rays may be added.

- the organic resin intermediate layer a combination of a plurality of the above organic resins may be used.

- the inner tempered glass plate and the outer tempered glass plate are fixed with different organic resins, so that it becomes easy to reduce the warp of the laminated glass during the lamination integration.

- the laminated glass for vehicles of the present invention can be produced as follows.

- a glass raw material prepared so as to have a predetermined glass composition is put into a continuous melting furnace, heated and melted at 1500 to 1700 ° C., clarified and stirred, and then fed to a molding apparatus to be formed into a plate shape.

- a glass plate can be produced by cooling.

- the overflow downdraw method is a method in which a high-quality glass plate can be produced in a large amount and a large glass plate can be easily produced while the surface is unpolished. If the surface is unpolished, the manufacturing cost of the glass plate can be reduced.

- the float method is a method capable of producing a large glass plate at low cost.

- the obtained glass plate is subjected to curved surface processing as necessary.

- Various methods can be employed as a method of processing the curved surface.

- a method of press-molding a glass plate with a mold is preferable, and it is preferable to pass through a heat treatment furnace with the glass plate sandwiched between molds having a predetermined shape. In this way, the dimensional accuracy of the curved surface shape can be increased.

- the strengthening treatment is not particularly limited and may be either chemical strengthening treatment or physical strengthening treatment. From the viewpoint of increasing the point impact strength, the chemical strengthening treatment is preferable.

- the conditions for the chemical strengthening treatment are not particularly limited, and the optimum conditions may be selected in consideration of the viscosity characteristics, application, thickness, internal tensile stress, dimensional change, and the like of the glass. For example, it can be carried out by immersing in a molten salt at 390 to 490 ° C. for 1 to 8 hours.

- K ions in the molten salt are ion exchanged with Na components in the glass, a compressive stress layer can be efficiently formed on the glass surface.

- Various molten salts can be used as the molten salt.

- a mixed molten salt of KNO 3 and NaNO 3 can be used. In this case, the concentration of NaNO 3 is preferably 5 to 20% by mass.

- the chemical strengthening treatment may be performed a plurality of times (preferably twice) on one glass plate.

- the chemical strengthening treatment is performed a plurality of times, the distribution curve of the K ion concentration in the depth direction can be bent, and the tensile stress accumulated inside can be increased while increasing the compressive stress value and the stress depth of the compressive stress layer. The total amount can be reduced.

- a heat treatment step may be provided between the chemical strengthening processes. In this way, the compressive stress curve in the depth direction from the surface can be efficiently bent by the molten salt. Furthermore, the time for the first ion exchange treatment can be shortened.

- the conditions of the physical strengthening treatment are not particularly limited, but it is preferable that the glass plate is rapidly cooled by an air jet or the like after being heated to a temperature near the softening point of the glass plate.

- the physical strengthening treatment may be performed in a separate heat treatment step, but from the viewpoint of manufacturing efficiency, it is preferable to perform the quenching by rapidly cooling the glass plate after the curved surface processing.

- two tempered glass plates are laminated and integrated with an organic resin intermediate layer to obtain a laminated glass.

- a method of lamination and integration a method of curing an organic resin after injecting an organic resin between two tempered glass plates, an organic resin sheet is disposed between the two tempered glass plates, and then pressure heat treatment (thermocompression bonding)

- the method etc. are mentioned, since the latter method is easy because lamination

- the heating temperatures of the heaters arranged on the outside and inside may be differentiated according to the thermal expansion coefficient of the tempered glass plate.

- a hard coat film or an infrared reflective film may be formed on the surface of the inner tempered glass plate or the outer tempered glass plate.

- Glass raw materials were prepared so that a glass containing MgO 3.0% and SnO 2 0.5% was obtained.

- the prepared glass raw material is put into a continuous melting furnace, it is melted, clarified and stirred to obtain a homogeneous molten glass, which is then fed into the molded body and formed into a plate shape by the overflow down draw method. .

- the various characteristics of the obtained glass plate were evaluated.

- the density was 2.45 g / cm 3

- the thermal expansion coefficient was 91 ⁇ 10 ⁇ 7 / ° C.

- the Young's modulus was 71 GPa

- the liquidus temperature was 970 ° C.

- the liquidus viscosity. was 10 6.3 dPa ⁇ s

- the crack generation rate was 65%.

- the density is a value measured by a known Archimedes method.

- the thermal expansion coefficient is a value obtained by measuring an average thermal expansion coefficient in a temperature range of 25 to 380 ° C. using a dilatometer.

- the Young's modulus is a value measured by a known resonance method.

- the liquidus temperature passes through a standard sieve 30 mesh (a sieve opening of 500 ⁇ m), puts the glass powder remaining in 50 mesh (a sieve opening of 300 ⁇ m) in a platinum boat, and holds it in a temperature gradient furnace for 24 hours. This is a value obtained by measuring the temperature at which crystals precipitate.

- the liquid phase viscosity is a value obtained by measuring the viscosity of glass at the liquid phase temperature by a platinum ball pulling method.

- the crack generation rate is first maintained in an electric furnace maintained at a temperature of 200 ° C.

- the point impact strength of the obtained tempered glass plate was evaluated.

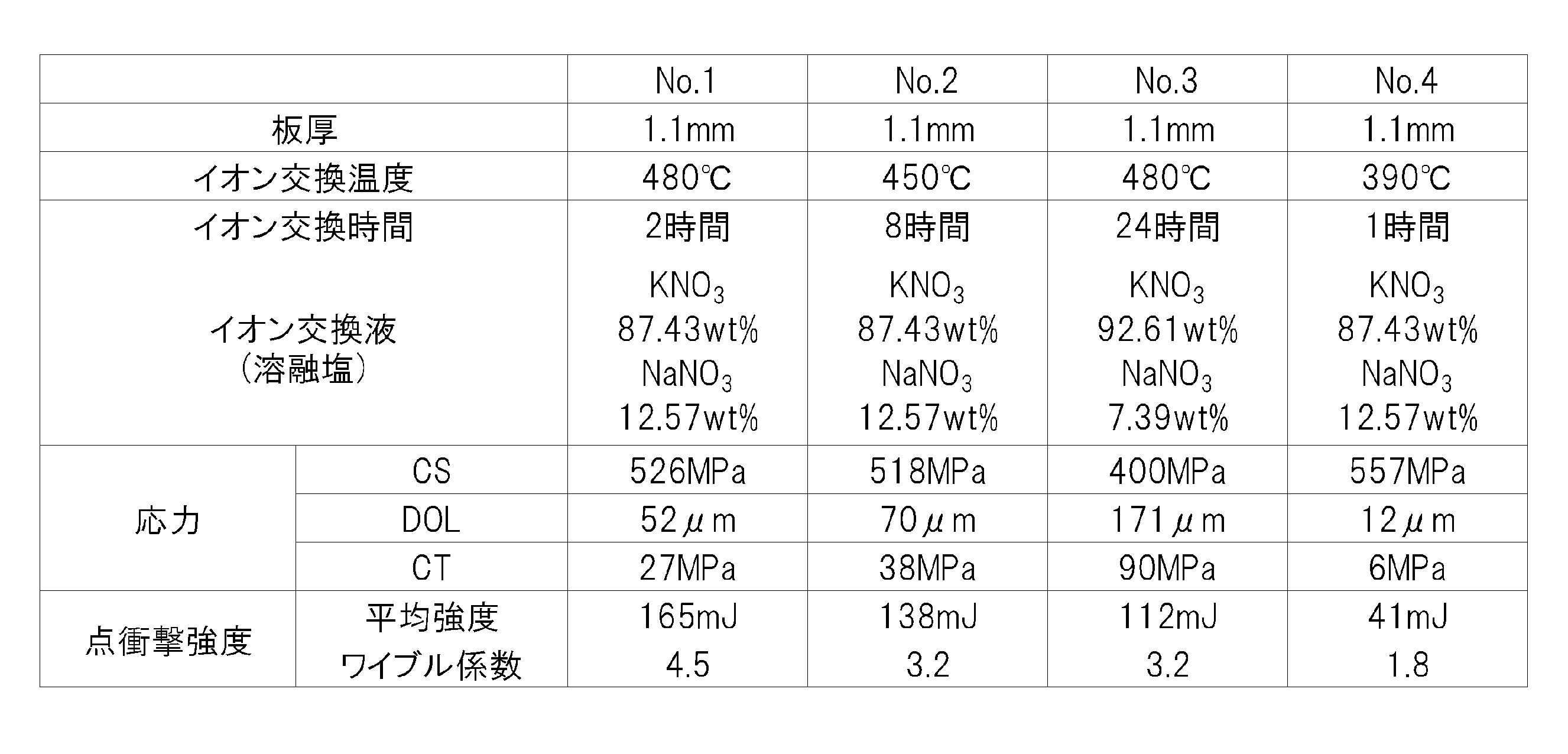

- the point impact strength is determined by placing a tempered glass plate on a granite precision surface plate and placing the abrasive surface of sandpaper (number P100, abrasive SiC) on the tempered glass plate side. Then, a 66.8 g stainless steel ball was naturally dropped from above toward the sandpaper, and the height at which the tempered glass plate was damaged was determined. The number of measurements was 15, and the average strength was calculated from steel ball weight ⁇ gravity acceleration ⁇ breakage height, and the Weibull coefficient was also calculated. The results are shown in Table 1.

- sample no. Nos. 1 and 2 had high point impact strength because the plate thickness, compressive stress value CS, stress depth DOL, and internal tensile stress value CT were appropriate.

- sample No. No. 3 had a low point impact strength because the stress depth DOL was too large.

- Sample No. No. 4 had a low point impact strength because the stress depth DOL was too small.

- the obtained glass plate is passed through a heat treatment furnace in a state where each sample is sandwiched between molds of a predetermined shape, so that the entire plate width direction is curved in an arc shape, and the entire length direction is Were curved into a curved shape curved in an arc shape.

- the glass plate after the curved surface machining, mixed molten salt (KNO 3 87.43 wt%, NaNO 3 12.57 wt%) was used to perform ion-exchanged for 2 hours at 480 ° C., to obtain a tempered glass plate. Furthermore, after preparing two tempered glass plates after curved surface processing, using a 0.7 mm thick organic resin intermediate layer (PVB), these are laminated and integrated by pressure heat treatment, and laminated glass having a curved surface shape Got. It is considered that this laminated glass can achieve both high strength and thinning, and can effectively avoid the risk of human injury at the time of breakage.

- PVB organic resin intermediate layer

- Example Nos. 5 to 11 The glass plates described in Table 2 (Sample Nos. 5 to 11) were processed into a curved surface by the method described in the column of Example 2 and then tempered to obtain tempered glass plates. Sample No. The density of 5 to 11, the thermal expansion coefficient, the Young's modulus, the liquidus temperature, the liquidus viscosity, and the crack generation rate were measured by the measurement methods described in the column of Example 1.

- Sample No. For No. 8 a surface compressive stress layer was formed by rapid cooling after curved surface processing, the compressive stress value CS was 50 MPa, and the stress depth DOL was 200 ⁇ m.

- the laminated glass for vehicles of the present invention is suitable for an automobile windshield, but is also suitable for an automobile rear glass, door glass, and roof glass. Moreover, it is suitable also for the window glass of a railway vehicle.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Life Sciences & Earth Sciences (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Glass Compositions (AREA)

- Surface Treatment Of Glass (AREA)

- Joining Of Glass To Other Materials (AREA)

- Laminated Bodies (AREA)

Abstract

本発明の車両用合わせガラスは、内側強化ガラス板と外側強化ガラス板が有機樹脂中間層により一体化された車両用合わせガラスにおいて、内側強化ガラス板の板厚が1.5mm以下であり、内側強化ガラス板の表面圧縮応力層の圧縮応力値が350MPa以上であり、且つ応力深さが15~100μmであることを特徴とする。

Description

本発明は、車両用合わせガラスに関し、特に自動車のフロントガラスに好適な車両用合わせガラスに関する。

自動車のフロントガラスには、2枚のガラス板が有機樹脂中間層を介して一体化された合わせガラスが用いられている。合わせガラスは、ガラス板の一部が破損しても良好な視界を確保することができ、また事故発生時にガラス板が割れたとしても、有機樹脂中間層の伸縮性により、搭乗者が車外へ飛び出すことを防止し得るという利点がある。

例えば、特許文献1には、エアバッグが展開した時に有機樹脂中間層の破断を防止するために、内側ガラス板の厚さに対する外側ガラス板の厚さの比を0.6以上0.9以下とする合わせガラスが開示されている。また、特許文献2には、防犯性等を高めるために、内側ガラス板と外側ガラス板の厚さの差を1.0mm以上とし、内側ガラス板の板厚を外側ガラス板の板厚よりも大きくした合わせガラスが開示されている。

近年、自動車業界において、車体の軽量化により燃費を高めることが強く求められている。これにより、自動車関連部品の軽量化が今まで以上に求められている。合わせガラスへの要求もその例外でない。合わせガラスの軽量化を図る場合、ガラス板の薄型化が有効であるが、その実現は、安全性等の観点から容易ではない。現状、合わせガラスの薄型化を図るために、ガラス板として、薄い物理強化ガラスを用いることが想定される。

しかし、薄い物理強化ガラスでは、加熱処理の際に表面と内部に温度差を形成し難いため、圧縮応力層の応力深さを大きくすることが困難である。結果として、合わせガラスの強度を維持し難くなる。

更に、人体に近い場所に物理強化ガラスを設置した場合、物理的衝撃により物理強化ガラスが粒状に破損し、その細かい破片が眼球等を損傷させる虞がある。

そこで、本発明は、上記事情に鑑みなされたものであり、その技術的課題は、高強度と薄型化の両立が可能であり、且つ破損時の人体損傷の危険を有効に回避し得る車両用合わせガラスを創案することである。

本発明者等は、2枚の強化ガラス板を積層一体化し、更に車内側になるべき強化ガラス板の圧縮応力層の圧縮応力値と応力深さを所定範囲内に規制することにより、上記技術的課題を解決し得ることを見出し、本発明として提案するものである。すなわち、本発明の車両用合わせガラスは、内側強化ガラス板と外側強化ガラス板が有機樹脂中間層により一体化された車両用合わせガラスにおいて、内側強化ガラス板の板厚が1.5mm以下であり、内側強化ガラス板の表面圧縮応力層の圧縮応力値が350MPa以上であり、且つ応力深さが15~100μmであることを特徴とする。ここで、「圧縮応力値」及び「応力深さ」は、表面応力計(例えば、折原製作所社製FSM-6000)を用いて、干渉縞の本数とその間隔を観察することで算出したものである。

本発明の車両用合わせガラスは、内側強化ガラスの板厚が1.5mm以下、圧縮応力層の圧縮応力値が350MPa以上、且つ応力深さが15~100μmに規制されている。このようにすれば、車内から内側強化ガラス板に点衝撃が加わった際にも、内側強化ガラス板が破損し難くなる。更に本発明の車両用合わせガラスは、2枚の強化ガラス板が有機樹脂中間層により一体化されている。このようにすれば、事故発生時に、搭乗者が車外へ飛び出すことを防止することができる。

図1は、本発明の車両用合わせガラスを説明するための概略図である。車両用合わせガラス10は、板厚1.5mm以下の内側強化ガラス板11と、外側強化ガラス板12と、内側強化ガラス板11と外側強化ガラス板12の間に挟まれる有機樹脂中間層13と、を備えている。内側ガラス板11は、表面圧縮応力層を有しており、その圧縮応力値は350MPa以上であり、且つ応力深さは15~100μmである。そして、車両用合わせガラス10は、外側強化ガラス板12側を凸として、板幅方向の全体が円弧状に湾曲し、且つ長さ方向の全体が円弧状に湾曲している。

また、本発明の車両用合わせガラスは、内側強化ガラス板の内部の引っ張り応力値が70MPa以下であることが好ましい。

また、本発明の車両用合わせガラスは、内側強化ガラス板が、ガラス組成として、質量%で、SiO2 40~80%、Al2O3 3~30%、B2O3 0~10%、Na2O 5~20%、K2O 0~5%を含有することが好ましい。

また、本発明の車両用合わせガラスは、外側強化ガラス板の表面圧縮応力層の圧縮応力値が350MPa以上であり、且つ応力深さが15~100μmであることが好ましい。このようにすれば、砂利等の細かい飛来物の点衝撃により、外側強化ガラス板が破損し難くなる。

また、本発明の車両用合わせガラスは、外側強化ガラス板の引っ張り応力値が70MPa以下であることが好ましい。

また、本発明の車両用合わせガラスは、外側強化ガラス板が、ガラス組成として、質量%で、SiO2 40~80%、Al2O3 3~30%、B2O3 0~10%、Na2O 5~20%、K2O 0~5%を含有することが好ましい。

また、本発明の車両用合わせガラスは、内側強化ガラス板及び/又は外側強化ガラス板のヤング率が76GPa以下であることが好ましい。これにより、強化ガラス板が撓み易くなるため、合わせガラスの衝撃吸収効果を高めることができる。

また、本発明の車両用合わせガラスは、内側強化ガラス板及び/又は外側強化ガラス板の強化処理前のクラック発生率が80%以下であることが好ましい。ここで、「クラック発生率」は、次のようにして測定した値である。まず湿度30%、温度25℃に保持された恒温恒湿槽内において、荷重800gfに設定したビッカース圧子をガラス表面(光学研磨面)に15秒間打ち込み、その15秒後に圧痕の4隅から発生するクラックの数をカウント(1つの圧痕につき最大4とする)する。このようにして圧子を50回打ち込み、総クラック発生数を求めた後、(総クラック発生数/200)×100の式により求める。ビッカース圧子の打ち込みは全自動ビッカース硬度計(例えばヒューチュアテック製 FLC-50VX)によって行うことができる。但し、クラック発生率は、ガラス表面の水分状態によって値が変わるため、測定前に(Ps-350℃)~(Ps-150℃)の温度範囲で1時間以上アニールを行い、室温、湿度によるガラス表面の水分状態の差をキャンセルすることが望ましい。なお、Psは歪点を指す。

また、本発明の車両用合わせガラスは、有機樹脂層が、エチレン酢酸ビニル共重合体又はポリビニルブチラールで構成されることが好ましい。

また、本発明の車両用合わせガラスは、3次元的に湾曲した曲面形状を有することが好ましい。

また、本発明の車両用合わせガラスは、自動車のフロントガラスに用いることが好ましい。

また、本発明の車両用合わせガラスは、鉄道車両の窓ガラスに用いることが好ましい。鉄道車両は、多数の人が乗車するため、点衝撃が窓ガラスに加わり易い。よって、本発明の車両用合わせガラスがこの用途に有利になる。

本発明の車両用合わせガラスは、内側強化ガラス板と外側強化ガラス板とを有している。これらの強化ガラス板は、表面に圧縮応力層を有している。表面に圧縮応力層を形成する方法として、物理強化処理と化学強化処理があるが、何れの強化処理を用いても良い。

化学強化処理は、ガラス板の歪点以下の温度でイオン交換によりガラス表面にイオン半径が大きいアルカリイオンを導入する方法である。化学強化処理であれば、ガラス板の板厚が小さい場合でも、圧縮応力層を適正に形成することができる。物理強化処理は、ガラス板の軟化点付近の温度で熱処理した後、特にガラス板の軟化点付近の温度で曲面加工後にガラスを急冷することにより表面に圧縮応力層を形成する方法である。物理強化処理であれば、圧縮応力層の応力深さを大きくすることができる。

本発明の車両用合わせガラスにおいて、内側強化ガラス板の板厚は、好ましくは1.5mm以下、1.2mm以下、1.1mm以下、1.0mm以下、特に0.8mm以下であり、好ましくは0.3mm以上、0.4mm以上、0.5mm以上、0.6mm以上、特に0.7mm以上である。外側強化ガラス板の板厚は、好ましくは2.5mm以下、2.0mm以下、1.5mm以下、1.3mm以下、特に1.0mm以下、特に0.8mm以下であり、好ましくは0.3mm以上、0.4mm以上、0.5mm以上、0.6mm以上、0.7mm以上、特に1.0mm以上である。特に、内側強化ガラス板を0.3~1.1mm、外側強化ガラス板を1.0~1.5mmにそれぞれ規制すれば、機械的な衝撃力を弾性的に吸収し易くなるため、自動車のフロントガラスに適用した場合に、傷が付き難くなる。

本発明の車両用合わせガラスにおいて、内側強化ガラス板は、表面圧縮応力層を有し、その圧縮応力層の圧縮応力値は、好ましくは350MPa以上、400MPa以上、500MPa以上、550MPa以上、特に600MPa以上である。圧縮応力値が大きい程、内側強化ガラス板の強度が高くなる。一方、表面に極端に大きな圧縮応力が形成されると、内部の引っ張り応力が極端に高くなり、点衝突により内側強化ガラス板が自己破壊する虞がある。よって、圧縮応力層の圧縮応力値は1000MPa以下、800MPa以下、特に650MPa以下が好ましい。

内側強化ガラス板の圧縮応力層の応力深さは、好ましくは15μm以上、20μm以上、30μm以上、40μm以上、特に50μm以上である。応力深さが大きい程、点衝撃により、内側強化ガラス板に深い傷が付いても、内側強化ガラス板が割れ難くなると共に、強度のばらつきが小さくなり易い。一方、応力深さが大き過ぎると、内部の引っ張り応力が極端に高くなり、点衝突により内側強化ガラス板が自己破壊する虞がある。よって、応力深さは、好ましくは100μm以下、90μm以下、80μm以下、75μm以下、70μm以下、65μm以下、特に60μm以下が好ましい。

内側強化ガラス板の内部の引っ張り応力値は、好ましくは70MPa以下、特に10~50MPaである。内部の引っ張り応力値が大き過ぎると、点衝突により内側強化ガラス板が自己破壊する虞がある。なお、内部の引っ張り応力値は、以下の数式から算出される値を指す。

〔数1〕

内部の引っ張り応力値=(圧縮応力値×応力深さ)/(板厚-2×応力深さ)

内部の引っ張り応力値=(圧縮応力値×応力深さ)/(板厚-2×応力深さ)

本発明の車両用合わせガラスにおいて、外側強化ガラス板は、表面圧縮応力層を有し、その圧縮応力層の圧縮応力値は、好ましくは350MPa以上、400MPa以上、500MPa以上、550MPa以上、特に600MPa以上である。圧縮応力値が大きい程、外側強化ガラス板の強度が高くなる。一方、表面に極端に大きな圧縮応力が形成されると、内部の引っ張り応力が極端に高くなり、点衝突により外側強化ガラス板が自己破壊する虞がある。よって、圧縮応力層の圧縮応力値は1000MPa以下、800MPa以下、特に650MPa以下が好ましい。

外側強化ガラス板の圧縮応力層の応力深さは、好ましくは15μm以上、20μm以上、30μm以上、40μm以上、特に50μm以上である。応力深さが大きい程、点衝撃により、外側強化ガラス板に深い傷が付いても、外側強化ガラス板が割れ難くなると共に、強度のばらつきが小さくなり易い。一方、応力深さが大き過ぎると、内部の引っ張り応力が極端に高くなり、点衝突により外側強化ガラス板が自己破壊する虞がある。よって、よって、応力深さは、好ましくは100μm以下、90μm以下、80μm以下、75μm以下、70μm以下、65μm以下、特に60μm以下が好ましい。

外側強化ガラス板の内部の引っ張り応力値は、好ましくは70MPa以下、特に10~50MPaである。内部の引っ張り応力値が大き過ぎると、点衝突により外側強化ガラス板が自己破壊する虞がある。

本発明の車両用合わせガラスにおいて、強化ガラス板(内側強化ガラス板及び/又は外側強化ガラス板)は、アルカリアルミノシリケートガラス、アルカリホウケイ酸ガラス、ソーダライムガラスが好ましく、特にアルカリアルミノシリケートガラスが好ましい。アルカリアルミノシリケートガラスは、イオン交換性能が高いため、短時間の化学強化処理で所望の圧縮応力層を形成することができる。また耐失透性が良好であるため、板状に成形が容易である。

強化ガラス板(内側強化ガラス板及び/又は外側強化ガラス板)は、ガラス組成として、質量%で、SiO2 40~80%、Al2O3 3~30%、B2O3 0~10%、Na2O 5~20%、K2O 0~5%を含有することが好ましい。上記のように各成分の含有範囲を規制した理由を下記に示す。なお、各成分の含有範囲の説明において、%表示は質量%を指すものとする。

SiO2は、ガラスのネットワークを形成する成分である。SiO2の含有量は、好ましくは40~80%、45~75%、52~73%、55~71%、57~68%、特に58~67%である。SiO2の含有量が少な過ぎると、ガラス化し難くなり、また熱膨張係数が高くなり過ぎて、耐熱衝撃性が低下し易くなる。一方、SiO2の含有量が多過ぎると、溶融性や成形性が低下し易くなり、また熱膨張係数が低くなり過ぎて、有機樹脂中間層の熱膨張係数に整合させ難くなる。

Al2O3は、イオン交換性能を高める成分であり、また歪点やヤング率を高める成分である。Al2O3の含有量が少な過ぎると、イオン交換性能を十分に発揮できない虞が生じる。よって、Al2O3の下限範囲は、好ましくは3%以上、8%以上、12%以上、16%以上、16.5%以上、17.1%以上、17.5%以上、18%以上、特に18.5%以上である。一方、Al2O3の含有量が多過ぎると、ガラスに失透結晶が析出し易くなって、オーバーフローダウンドロー法等で板状に成形し難くなる。また耐酸性が低下して、酸処理工程に適用し難くなる。更には高温粘性が高くなり、溶融性が低下し易くなる。よって、Al2O3の上限範囲は、好ましくは30%以下、28%以下、26%以下、24%以下、23.5%以下、22%以下、21%以下、特に20.5%以下である。

B2O3は、液相温度、クラック発生率、高温粘度及び密度を低下させると共に、ガラスを安定化させて結晶を析出させ難くする成分である。B2O3の下限範囲は、好ましくは0%以上、0.1%以上、1%以上、2%以上、特に3%以上である。しかし、B2O3の含有量が多過ぎると、イオン交換によって、ヤケと呼ばれるガラス表面の着色が発生したり、耐水性が低下したり、応力深さが小さくなり易い。よって、B2O3の上限範囲は、好ましくは10%以下、6%以下、5%以下、特に4%未満である。

Na2Oは、イオン交換成分であり、また高温粘度を低下させて、溶融性や成形性を高める成分である。また、Na2Oは、耐失透性を改善する成分でもある。Na2Oの含有量が少な過ぎると、溶融性やイオン交換性能が低下し易くなる。よって、Na2Oの含有量は、好ましくは5%以上、7.0%超、10%以上、12%以上、13%以上、特に14%以上である。一方、Na2Oの含有量が多過ぎると、熱膨張係数が高くなり過ぎて、耐熱衝撃性が低下したり、有機樹脂中間層の熱膨張係数に整合させ難くなる。また歪点が低下し過ぎたり、ガラス組成の成分バランスを欠き、かえって耐失透性が低下する場合がある。よって、Na2Oの含有量は、好ましくは20%以下、19%以下、17%以下、16.3%以下、16%以下、特に15%以下である。

K2Oは、イオン交換を促進する成分であり、アルカリ金属酸化物の中では応力深さを大きくし易い成分である。また高温粘度を低下させて、溶融性や成形性を高める成分である。更には、耐失透性を改善する成分でもある。しかし、K2Oの含有量が多過ぎると、熱膨張係数が高くなり過ぎて、耐熱衝撃性が低下し、有機樹脂中間層の熱膨張係数に整合させ難くなる。また歪点が低下し過ぎると、ガラス組成の成分バランスを欠き、かえって耐失透性が低下する傾向がある。よって、K2Oの上限範囲は、好ましくは5%以下、4%以下、2%未満、特に1%未満である。なお、K2Oを添加する場合、その添加量は、好ましくは0.1%以上、0.3%以上、特に0.5%以上である。

上記成分以外にも、例えば以下の成分を添加してもよい。

Li2Oは、イオン交換成分であり、また高温粘度を低下させて、溶融性や成形性を高める成分であると共に、ヤング率を高める成分である。更にLi2Oは、アルカリ金属酸化物の中では圧縮応力値を高める効果が大きいが、Na2Oを5%以上含むガラス系において、Li2Oの含有量が極端に多くなると、かえって圧縮応力値が低下する傾向がある。また、Li2Oの含有量が多過ぎると、液相粘度が低下して、ガラスが失透し易くなることに加えて、熱膨張係数が高くなり過ぎて、耐熱衝撃性が低下したり、有機樹脂中間層の熱膨張係数に整合させ難くなる。更に、低温粘性が低下し過ぎて、応力緩和が起こり易くなり、かえって圧縮応力値が低下する場合がある。よって、Li2Oの含有量は、好ましくは0~4%、0~2%、0~1.5%、0~1%、0~1.0%未満、0~0.5%、0~0.1%、特に0.01~0.05%である。

MgOは、高温粘度を低下させて、溶融性、成形性、歪点及びヤング率を高める成分であり、アルカリ土類金属酸化物の中では、イオン交換性能を高める効果が大きい成分である。よって、MgOの下限範囲は、好ましくは0%以上、0.5%以上、1%以上、1.2%以上、1.3%以上、特に1.4%以上である。しかし、MgOの含有量が多過ぎると、密度や熱膨張係数が高くなり易く、またガラスが失透し易くなる。よって、MgOの上限範囲は、好ましくは9%以下、8%以下、7%以下、6%以下、5%以下、4%以下、3.5%以下、3%以下、2.5%以下、2.3%以下、特に2.2%以下である。

CaOは、他の成分と比較して、耐失透性の低下を伴うことなく、高温粘度を低下させて、溶融性、成形性、歪点及びヤング率を高める成分である。しかし、CaOの含有量が多過ぎると、密度や熱膨張係数が高くなり、またガラス組成の成分バランスを欠いて、かえってガラスが失透し易くなったり、イオン交換性能が低下したり、イオン交換溶液を劣化させ易くなる。よって、CaOの含有量は、好ましくは0~6%、0~5%、0~4%、0~3.5%、0~3%、0~2%、0~1%未満、0~0.5%、特に0~0.1%である。

SrOとBaOは、高温粘度を低下させて、溶融性、成形性、歪点及びヤング率を高める成分である。しかし、SrOやBaOの含有量が多過ぎると、イオン交換反応が阻害され易くなることに加えて、密度や熱膨張係数が高くなったり、ガラスが失透し易くなる。よって、SrOとBaOの含有量は、それぞれ0~2%、0~1.5%、0~1%、0~0.5%、0~0.1%、特に0~0.1%未満が好ましい。

MgO、CaO、SrO及びBaOの合量が多過ぎると、密度や熱膨張係数が高くなったり、ガラスが失透したり、イオン交換性能が低下する傾向がある。よって、MgO、CaO、SrO及びBaOの合量は、好ましくは0~9.9%、0~8%、0~6%、特に0~5%である。

TiO2は、イオン交換性能と耐ソラリゼーション性を高める成分であり、また高温粘度を低下させる成分であるが、その含有量が多過ぎると、ガラスが着色し易くなり、或いは失透し易くなる。よって、TiO2の含有量は、好ましくは0~4.5%、0.01~0.5%、特に0.05~0.3%である。

ZrO2は、イオン交換性能を高める成分であると共に、液相粘度付近の粘性や歪点を高める成分である。しかし、ZrO2の含有量が多過ぎると、耐失透性が著しく低下する虞があり、また密度が高くなり過ぎる虞もある。よって、ZrO2の含有量は、好ましくは0~5%、0~3%、0~1%未満、特に0.001~0.5%である。

ZnOは、イオン交換性能を高める成分であり、特に圧縮応力値を高める効果が大きい成分である。また低温粘性を低下させずに、高温粘性を低下させる成分である。しかし、ZnOの含有量が多過ぎると、ガラスが分相したり、耐失透性が低下したり、密度が高くなったり、応力深さが小さくなる傾向がある。よって、ZnOの含有量は、好ましくは0~6%、0~3%、0~1%、特に0~0.1%である。

P2O5は、イオン交換性能を高める成分であり、特に応力深さを大きくする成分である。P2O5の好適な下限範囲は0%以上、1%以上、3%以上、5%以上、特に7%超である。しかし、P2O5の含有量が多過ぎると、ガラスが分相したり、耐水性が低下し易くなる。よって、P2O5の含有量の好適な上限範囲は20%以下、18%以下、15%以下、13%以下、10%以下、特に7%以下である。

SnO2は、イオン交換性能を高める効果を有する。よって、SnO2の含有量は、好ましくは0~3%、0.01~3%、0.05~3%、0.1~3%、特に0.2~3%である。

清澄剤として、Cl、SO3、CeO2の群(好ましくはCl、SO3の群)から選択された一種又は二種以上を0~3%添加してもよい。

Fe2O3は、TiO2との併存により紫外線吸収特性を高める成分であるが、その含有量が多過ぎると、可視光透過率が低下し易くなる。よって、Fe2O3の含有量は、好ましくは10ppm以上(0.001%以上)、30ppm以上、50ppm以上、100ppm以上、特に200ppm以上である。またFe2O3の含有量は、好ましくは1000ppm未満(0.1%未満)、800ppm未満、600ppm未満、400ppm未満、特に300ppm未満である。更にFe2O3の含有量を上記範囲に規制した上で、モル比Fe2O3/(Fe2O3+SnO2)を0.8以上、0.9以上、特に0.95以上に規制することが好ましい。このようにすれば、波長400~770nm、板厚1mmにおける全光線透過率を高めることができる(例えば90%以上)。

Nd2O3、La2O3等の希土類酸化物は、ヤング率を高める成分である。しかし、原料自体のコストが高く、また多量に添加すると、耐失透性が低下し易くなる。よって、希土類酸化物の合量は、好ましくは3%以下、2%以下、1%以下、0.5%以下、特に0.1%以下である。

環境的配慮から、ガラス組成として、実質的にAs2O3、Sb2O3、PbO、Bi2O3及びFを含有しないことが好ましい。ここで、「実質的に~を含有しない」とは、ガラス成分として積極的に明示の成分を添加しないものの、不純物として混入する場合を許容する趣旨であり、具体的には、明示の成分の含有量が0.05%未満であることを指す。

強化ガラス板として、上記アルカリアルミノシリケートガラスが好適であるが、製造コストの観点から、ソーダライムガラスを用いてもよい。ソーダライムガラスは、一般的に、ガラス組成として、質量%で、SiO2 65~75%、Al2O3 0~3%、CaO 5~15%、MgO 0~15%、Na2O 10~20%、K2O 0~3%、Fe2O3 0~3%を含有している。

強化処理前の強化ガラス板(内側強化ガラス板及び/又は外側強化ガラス板)、つまり未強化ガラス板のクラック発生率は90%以下、好ましくは80%以下である。または、クラック発生率が80%以下となる荷重は、好ましくは500gf以上、特に800gf以上である。クラック発生率が大き過ぎると、強化ガラス板に飛来物が衝突し局所的な応力が加わった際に、強化ガラス板にクラックが発生し易くなり、合わせガラス全体の破壊に繋がる虞がある。またクラック発生率が80%以下となる荷重が小さ過ぎると、強化ガラス板に飛来物が衝突し局所的な応力が加わった際に、強化ガラス板にクラックが発生し易くなり、合わせガラス全体の破壊に繋がる虞がある。

強化ガラス板(内側強化ガラス板及び/又は外側強化ガラス板)の密度は2.60g/cm3以下、2.55g/cm3以下、2.50g/cm3以下、2.48g/cm3以下、2.46g/cm3以下、特に2.45g/cm3以下が好ましい。密度が大き過ぎると、強化ガラス板を軽量化し難くなり、合わせガラスも軽量化し難くなる。なお、「密度」は、アルキメデス法で測定可能である。

強化ガラス板(内側強化ガラス板及び/又は外側強化ガラス板)の25~380℃の温度範囲における熱膨張係数は、好ましくは100×10-7/℃以下、95×10-7/℃以下、90×10-7/℃以下、特に85×10-7/℃以下である。強化ガラス板の熱膨張係数が高過ぎると、有機樹脂中間層の熱膨張係数に整合し難くなり、強化ガラス板と有機樹脂中間層の剥離が生じ易くなる。なお、「25~380℃の温度範囲における熱膨張係数」は、ディラトメーターで測定した平均値である。

強化ガラス板(内側強化ガラス板及び/又は外側強化ガラス板)の液相温度は、好ましくは1200℃以下、1150℃以下、1100℃以下、1080℃以下、1050℃以下、1020℃以下、特に1000℃以下である。液相粘度は、好ましくは104.0dPa・s以上、104.4dPa・s以上、104.8dPa・s以上、105.0dPa・s以上、105.3dPa・s以上、105.5dPa・s以上、105.7dPa・s以上、105.8dPa・s以上、特に106.0dPa・s以上である。液相温度と液相粘度が上記範囲外になると、成形時にガラスが失透し易くなる。なお、「液相温度」は、標準篩30メッシュ(篩目開き500μm)を通過し、50メッシュ(篩目開き300μm)に残るガラス粉末を白金ボートに入れた後、温度勾配炉中に24時間保持して、結晶が析出する温度を測定した値を指す。「液相粘度」は、液相温度におけるガラスの粘度を白金球引き上げ法で測定した値を指す。

強化ガラス板(内側強化ガラス板及び/又は外側強化ガラス板)のヤング率は、好ましくは76GPa以下、74GPa以下、72GPa以下、特に70GPa以下である。ヤング率が高過ぎると、強化ガラス板が撓み難くなり、合わせガラスの衝撃吸収性が低下し易くなる。なお、「ヤング率」は、共振法等で測定可能である。

本発明の車両用合わせガラスにおいて、有機樹脂中間層の厚みは、好ましくは0.1~2mm、0.3~1.5mm、0.5~1.2mm、特に0.6~0.9mmである。有機樹脂中間層の厚みが小さ過ぎると、衝撃吸収性が低下し易くなり、また固着性にばらつきが生じ易くなって、強化ガラス板と有機樹脂中間層が剥離し易くなる。一方、有機樹脂中間層の厚みが大き過ぎると、合わせガラスの視認性が低下し易くなる。

有機樹脂中間層として、種々の有機樹脂が使用可能であり、例えば、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)、ポリプロピレン(PP)、ポリスチレン(PS)、メタクリル樹脂(PMA)、ポリ塩化ビニル(PVC)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、セルロースアセテート(CA)、ジアリルフタレート樹脂(DAP)、ユリア樹脂(UP)、メラミン樹脂(MF)、不飽和ポリエステル(UP)、ポリビニルブチラール(PVB)、ポリビニルホルマール(PVF)、ポリビニルアルコール(PVAL)、酢酸ビニル樹脂(PVAc)、アイオノマー(IO)、ポリメチルペンテン(TPX)、塩化ビニリデン(PVDC)、ポリスルフォン(PSF)、ポリフッ化ビニリデン(PVDF)、メタクリル-スチレン共重合樹脂(MS)、ポリアレート(PAR)、ポリアリルスルフォン(PASF)、ポリブタジエン(BR)、ポリエーテルスルフォン(PESF)、又はポリエーテルエーテルケトン(PEEK)等が使用可能である。その中でも、透明性と固着性の観点から、EVA、PVBが好適であり、特にPVBは遮音性を付与し得るため好ましい。

有機樹脂中間層中に着色剤を添加してもよく、赤外線、紫外線等の特定波長光線を吸収する吸収剤を添加してもよい。

有機樹脂中間層には、上記有機樹脂を複数種類組み合わせたものを用いてもよい。例えば、二層の有機樹脂中間層を用いると、内側強化ガラス板と外側強化ガラス板が異なる有機樹脂で固着されるため、積層一体化の際に、合わせガラスの反りを低減し易くなる。

以下のようにして、本発明の車両用合わせガラスを作製することができる。

まず所定のガラス組成になるように調合したガラス原料を連続溶融炉に投入して、1500~1700℃で加熱溶融し、清澄、攪拌した後、成形装置に供給して板状に成形し、徐冷することにより、ガラス板を作製することができる。

平板形状に成形する方法として、オーバーフローダウンドロー法を採用することが好ましい。オーバーフローダウンドロー法は、表面が未研磨の状態で、高品位なガラス板を大量に作製し得ると共に、大型のガラス板も容易に作製し得る方法である。なお、表面が未研磨であると、ガラス板の製造コストを低廉化することができる。

オーバーフローダウンドロー法以外にも、フロート法でガラス板を成形することも好ましい。フロート法は、大型のガラス板を安価に作製し得る方法である。

次に、得られたガラス板について、必要に応じて、曲面加工を行う。曲面加工の方法として、種々の方法を採用することができる。特に、金型によりガラス板をプレス成形する方法が好ましく、所定の形状の金型でガラス板を挟み込んだ状態で熱処理炉を通過させることが好ましい。このようにすれば、曲面形状の寸法精度を高めることができる。また、所定形状の金型上にガラス板を配置した後、ガラス板の一部又は全体を熱処理することにより、金型の形状に沿って、ガラス板を自重で軟化変形させる方法も好ましい。このようにすれば、曲面加工の効率を高めることができる。

続いて、曲面加工後のガラス板に対して、強化処理して、2枚の強化ガラスを得る。強化処理は特に限定されず、化学強化処理と物理強化処理の何れでもよいが、点衝撃強度を高める観点から、化学強化処理が好ましい。化学強化処理の条件は、特に限定されず、ガラスの粘度特性、用途、厚み、内部の引っ張り応力、寸法変化等を考慮して最適な条件を選択すればよい。例えば、390~490℃の溶融塩中に1~8時間浸漬することで行うことができる。特に、溶融塩中のKイオンをガラス中のNa成分とイオン交換すると、ガラス表面に圧縮応力層を効率良く形成することができる。溶融塩としては、種々の溶融塩が使用可能であり、例えば、KNO3とNaNO3の混合溶融塩を用いることができる。この場合、NaNO3の濃度は5~20質量%が好ましい。

1枚のガラス板に対して、化学強化処理を複数回(好ましくは2回)行ってもよい。化学強化処理を複数回行うと、深さ方向のKイオン濃度の分布曲線を屈曲させることができ、圧縮応力層の圧縮応力値と応力深さを増大させつつ、内部に蓄積される引っ張り応力の総量を低減することができる。化学強化処理を2回行う場合、化学強化処理の間に熱処理工程を設けてもよい。このようにすれば、溶融塩により、表面から深さ方向における圧縮応力曲線を効率良く屈曲させることができる。更に1回目のイオン交換処理の時間を短縮することができる。

物理強化処理の条件は特に限定されないが、ガラス板の軟化点付近の温度に加熱した後、空気ジェット等により急冷することが好ましい。物理強化処理を別途の熱処理工程で行ってもよいが、製造効率の観点から、曲面加工後のガラス板を急冷することで行うことが好ましい。

更に、2枚の強化ガラス板を有機樹脂中間層により積層一体化して、合わせガラスとする。積層一体化の方法として、2枚の強化ガラス板の間に有機樹脂を注入した後に有機樹脂を硬化させる方法、2枚の強化ガラス板の間に有機樹脂シートを配置した後に加圧加熱処理(熱圧着)する方法等が挙げられるが、後者の方法の方が、積層一体化が容易であるため好ましい。

また、加圧加熱処理(熱圧着)に際し、強化ガラス板の熱膨張係数に応じて、外側と内側に配置するヒーターの加熱温度に差をつけてもよい。この場合、低膨張の強化ガラス板側のヒーターの加熱温度を高くし、高膨張の強化ガラス板側のヒーターの加熱温度を低くすることが好ましい。これにより、強化ガラス板間の伸縮量が整合し易くなり、合わせガラスの反りを低減することができる。

合わせガラスを得た後に、合わせガラスの端面から食み出した有機樹脂中間層を除去することが好ましく、合わせガラスの端面からの破損を防止するために面取り加工を行ってもよい。また、合わせガラスを得た後に、内側強化ガラス板又は外側強化ガラス板の表面に、ハードコート膜や赤外線反射膜を形成してもよい。

以下、実施例に基づいて、本発明を詳細に説明する。なお、以下の実施例は単なる例示である。本発明は以下の実施例に何ら限定されない。

まずガラス組成として、質量%で、SiO2 61.5%、Al2O3 18.0%、B2O3 0.5%、Na2O 14.5%、K2O 2.0%、MgO 3.0%、SnO2 0.5%を含有するガラスが得られるように、ガラス原料を調合した。次に、調合済みのガラス原料を連続溶融炉に投入した後、溶融、清澄、攪拌して、均質な溶融ガラスを得た後、成形体内に供給し、オーバーフローダウンドロー法で板状に成形した。

得られたガラス板について、各種特性を評価したところ、密度は2.45g/cm3、熱膨張係数は91×10-7/℃、ヤング率は71GPa、液相温度は970℃、液相粘度は106.3dPa・s、クラック発生率は65%であった。ここで、密度は、周知のアルキメデス法によって測定した値である。熱膨張係数は、ディラトメーターを用いて、25~380℃の温度範囲における平均熱膨張係数を測定した値である。ヤング率は、周知の共振法で測定した値である。液相温度は、標準篩30メッシュ(篩目開き500μm)を通過し、50メッシュ(篩目開き300μm)に残るガラス粉末を白金ボートに入れた後、温度勾配炉中に24時間保持して、結晶が析出する温度を測定した値である。液相粘度は、液相温度におけるガラスの粘度を白金球引き上げ法で測定した値である。クラック発生率は、まず温度200℃に保持された電気炉内で1時間保持し、表面の水分状態を一定にし、その後、湿度30%、温度25℃に保持された恒温恒湿槽内において、荷重800gfに設定したビッカース圧子をガラス表面に15秒間打ち込み、その15秒後に圧痕の4隅から発生するクラックの数をカウント(1つの圧痕につき最大4とする)し、更にこのようにして圧子を50回打ち込み、総クラック発生数を求めた後、総クラック発生数/200×100の式により求めた値である。

続いて、ガラス板の両表面を光学研磨した後、表1に記載の溶融塩を用いて、表1に記載の条件でイオン交換処理し、各強化ガラス板(試料No.1~4)を得た。次に、得られた強化ガラス板について、表面応力計(折原製作所社製FSM-6000)を用いて観察される干渉縞の本数とその間隔から表面圧縮応力層の圧縮応力値CSと応力深さDOLを算出し、更に上記数式1により、内部の引っ張り応力値CTを算出した。算出に当たり、各試料の屈折率を1.5、光学弾性定数を29.5[(nm/cm)/MPa]とした。その結果を表1に示す。

得られた強化ガラス板について、点衝撃強度を評価した。点衝撃強度は、花崗岩製の精密定盤の上に強化ガラス板を1枚置き、その上にサンドペーパー(番手P100、砥粒SiC)の砥粒面を強化ガラス板側に向けて載せた後、上方からサンドペーパーに向けて66.8gのステンレス鋼球を自然落下させ、強化ガラス板が破損した高さを求めた。測定回数は15回とし、平均強度は鋼球重量×重力加速度×破損高さから算出し、併せてワイブル係数も算出した。それらの結果を表1に示す。

表1から分かるように、試料No.1、2は、板厚、圧縮応力値CS、応力深さDOL及び内部の引っ張り応力値CTが適正であるため、点衝撃強度が高かった。一方、試料No.3は、応力深さDOLが大き過ぎるため、点衝撃強度が低かった。試料No.4は、応力深さDOLが小さ過ぎるため、点衝撃強度が低かった。

まずガラス組成として、質量%で、SiO2 61.5%、Al2O3 18.0%、B2O3 0.5%、Na2O 14.5%、K2O 2.0、MgO 3.0%、SnO2 0.5%を含有するガラスが得られるように、ガラス原料を調合した。次に、調合済みのガラス原料を連続溶融炉に投入した後、溶融、清澄、攪拌して、均質な溶融ガラスを得た後、成形体内に供給し、板厚が1.1mmになるようにオーバーフローダウンドロー法で板状に成形した。

次に、得られたガラス板について、所定の形状の金型で各試料を挟み込んだ状態で熱処理炉を通過させることにより、板幅方向の全体が円弧状に湾曲し、且つ長さ方向の全体が円弧状に湾曲した曲面形状に曲面加工した。

曲面加工後のガラス板について、混合溶融塩(KNO3 87.43質量%、NaNO3 12.57質量%)を用いて、480℃で2時間イオン交換処理を行い、強化ガラス板を得た。更に曲面加工後の強化ガラス板を2枚用意した上で、厚み0.7mmの有機樹脂中間層(PVB)を用いて、これらを加圧加熱処理により積層一体化して、曲面形状を有する合わせガラスを得た。この合わせガラスは、高強度と薄型化の両立が可能であり、且つ破損時の人体損傷の危険を有効に回避し得るものと考えられる。

表2に記載のガラス板(試料No.5~11)について、実施例2の欄に記載の方法により曲面加工した後、強化処理を行い、強化ガラス板を得た。なお、試料No.5~11の密度、熱膨張係数、ヤング率、液相温度、液相粘度及びクラック発生率は、実施例1の欄に記載の測定方法により測定した。

試料No.5~7、9~11については、実施例2の欄に記載の条件によりイオン交換処理が行われており、表面圧縮応力層の圧縮応力値は400MPa以上、応力深さは40~90μmになっている。また試料No.8については、曲面加工後の急冷により、表面圧縮応力層が形成されており、その圧縮応力値CSは50MPa、応力深さDOLは200μmであった。

次に、表1、2の試料No.1(内側強化ガラス板)と試料No.5(外側強化ガラス板)、試料No.2(内側強化ガラス板)と試料No.5(外側強化ガラス板)、2枚の試料No.6、2枚の試料No.7、試料No.1(内側強化ガラス板)と試料No.8(外側強化ガラス板)、試料No.1(内側強化ガラス板)と試料No.2(外側強化ガラス板)、2枚の試料No.9、2枚の試料No.10、2枚の試料No.11、試料No.9(内側強化ガラス板)と試料No.8(外側強化ガラス板)の組み合わせについて、実施例2の欄に記載の方法により、それぞれ合わせガラスを作製した。

本発明の車両用合わせガラスは、自動車のフロントガラスに好適であるが、自動車のリアガラス、ドアガラス、ルーフガラスにも好適である。また鉄道車両の窓ガラスにも好適である。

10 車両用合わせガラス

11 内側強化ガラス板

12 外側強化ガラス板

13 有機樹脂中間層

11 内側強化ガラス板

12 外側強化ガラス板

13 有機樹脂中間層

Claims (12)

- 内側強化ガラス板と外側強化ガラス板が有機樹脂中間層により一体化された車両用合わせガラスにおいて、

内側強化ガラス板の板厚が1.5mm以下であり、

内側強化ガラス板の表面圧縮応力層の圧縮応力値が350MPa以上であり、且つ応力深さが15~100μmであることを特徴とする車両用合わせガラス。 - 内側強化ガラス板の内部の引っ張り応力値が70MPa以下であることを特徴とする請求項1に記載の車両用合わせガラス。

- 内側強化ガラス板が、ガラス組成として、質量%で、SiO2 40~80%、Al2O3 3~30%、B2O3 0~10%、Na2O 5~20%、K2O 0~5%を含有することを特徴とする請求項1又は2に記載の車両用合わせガラス。

- 外側強化ガラス板の表面圧縮応力層の圧縮応力値が350MPa以上であり、且つ応力深さが15~100μmであることを特徴とする請求項1~3の何れかに記載の車両用合わせガラス。

- 外側強化ガラス板の引っ張り応力値が70MPa以下であることを特徴とする請求項1~4の何れかに記載の車両用合わせガラス。

- 外側強化ガラス板が、ガラス組成として、質量%で、SiO2 40~80%、Al2O3 3~30%、B2O3 0~10%、Na2O 5~20%、K2O 0~5%を含有することを特徴とする請求項1~5の何れかに記載の車両用合わせガラス。

- 内側強化ガラス板及び/又は外側強化ガラス板のヤング率が76GPa以下であることを特徴とする請求項1~6に記載の車両用合わせガラス。

- 内側強化ガラス板及び/又は外側強化ガラス板の強化処理前のクラック発生率が80%以下であることを特徴とする請求項1~7の何れかに記載の車両用合わせガラス。

- 有機樹脂層が、エチレン酢酸ビニル共重合体又はポリビニルブチラールで構成されることを特徴とする請求項1~8の何れかに記載の車両用合わせガラス。

- 3次元的に湾曲した曲面形状を有することを特徴とする請求項1~9に記載の車両用合わせガラス。

- 自動車のフロントガラスに用いることを特徴とする請求項1~10の何れかに記載の車両用合わせガラス。

- 鉄道車両の窓ガラスに用いることを特徴とする請求項1~10の何れかに記載の車両用合わせガラス。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018532899A JPWO2018030093A1 (ja) | 2016-08-10 | 2017-07-19 | 車両用合わせガラス |

| CN201780044469.7A CN109476539A (zh) | 2016-08-10 | 2017-07-19 | 车辆用夹层玻璃 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016157508 | 2016-08-10 | ||

| JP2016-157508 | 2016-08-10 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2018030093A1 true WO2018030093A1 (ja) | 2018-02-15 |

Family

ID=61162090

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2017/026152 WO2018030093A1 (ja) | 2016-08-10 | 2017-07-19 | 車両用合わせガラス |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JPWO2018030093A1 (ja) |

| CN (1) | CN109476539A (ja) |

| WO (1) | WO2018030093A1 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020007217A (ja) * | 2018-07-06 | 2020-01-16 | ショット アクチエンゲゼルシャフトSchott AG | イオン交換性が改善されたガラス |

| KR20200083728A (ko) * | 2018-12-28 | 2020-07-09 | (주)합동하이텍그라스 | 삽입형 체결구를 갖춘 곡면강화유리 접합방법 |

| WO2020151691A1 (zh) * | 2019-01-25 | 2020-07-30 | 四川旭虹光电科技有限公司 | 一种化学强化玻璃板及其制备方法 |

| CN113165969A (zh) * | 2018-12-11 | 2021-07-23 | Agc株式会社 | 化学强化玻璃板、包含化学强化玻璃的保护玻璃以及电子设备 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116409929A (zh) * | 2023-02-15 | 2023-07-11 | 清远南玻节能新材料有限公司 | 复合玻璃及其制备方法、应用和汽车车窗 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1160294A (ja) * | 1997-06-10 | 1999-03-02 | Nippon Sheet Glass Co Ltd | 車両用合わせガラス |

| WO2015092385A1 (en) * | 2013-12-16 | 2015-06-25 | Pilkington Group Limited | Laminated glazing |

| WO2015158464A1 (de) * | 2014-04-15 | 2015-10-22 | Saint-Gobain Glass France | Verbundglas mit dünner innenscheibe |

| JP2016008161A (ja) * | 2014-06-26 | 2016-01-18 | 日本電気硝子株式会社 | 合わせガラス |

-

2017

- 2017-07-19 JP JP2018532899A patent/JPWO2018030093A1/ja active Pending

- 2017-07-19 WO PCT/JP2017/026152 patent/WO2018030093A1/ja active Application Filing

- 2017-07-19 CN CN201780044469.7A patent/CN109476539A/zh active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1160294A (ja) * | 1997-06-10 | 1999-03-02 | Nippon Sheet Glass Co Ltd | 車両用合わせガラス |

| WO2015092385A1 (en) * | 2013-12-16 | 2015-06-25 | Pilkington Group Limited | Laminated glazing |

| WO2015158464A1 (de) * | 2014-04-15 | 2015-10-22 | Saint-Gobain Glass France | Verbundglas mit dünner innenscheibe |

| JP2016008161A (ja) * | 2014-06-26 | 2016-01-18 | 日本電気硝子株式会社 | 合わせガラス |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020007217A (ja) * | 2018-07-06 | 2020-01-16 | ショット アクチエンゲゼルシャフトSchott AG | イオン交換性が改善されたガラス |

| JP7373932B2 (ja) | 2018-07-06 | 2023-11-06 | ショット アクチエンゲゼルシャフト | イオン交換性が改善されたガラス |

| CN113165969A (zh) * | 2018-12-11 | 2021-07-23 | Agc株式会社 | 化学强化玻璃板、包含化学强化玻璃的保护玻璃以及电子设备 |

| CN113165969B (zh) * | 2018-12-11 | 2023-04-04 | Agc株式会社 | 化学强化玻璃板、包含化学强化玻璃的保护玻璃以及电子设备 |

| KR20200083728A (ko) * | 2018-12-28 | 2020-07-09 | (주)합동하이텍그라스 | 삽입형 체결구를 갖춘 곡면강화유리 접합방법 |

| KR102171185B1 (ko) * | 2018-12-28 | 2020-10-29 | (주)합동하이텍그라스 | 삽입형 체결구를 갖춘 곡면강화유리 접합방법 |

| WO2020151691A1 (zh) * | 2019-01-25 | 2020-07-30 | 四川旭虹光电科技有限公司 | 一种化学强化玻璃板及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2018030093A1 (ja) | 2019-06-06 |

| CN109476539A (zh) | 2019-03-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6256763B2 (ja) | 合わせガラス | |

| WO2017183381A1 (ja) | 車両用合わせガラス | |

| JP6080279B2 (ja) | イオン交換ガラスを製造する方法および結果として得られた装置 | |

| WO2018030093A1 (ja) | 車両用合わせガラス | |

| JP2020128331A (ja) | 軽量複合合わせガラス | |

| JP6538662B2 (ja) | イオン交換ガラスを製造する方法および結果として得られた装置 | |

| US20180370194A1 (en) | Asymmetric laminated glass | |

| WO2018030095A1 (ja) | 車両用合わせガラス | |

| EP4265579A2 (en) | Fusion-formable automotive glass compositions, articles, and laminates | |

| KR20190083362A (ko) | 자동차용 유리 조성물, 물품 및 적층물 | |

| WO2017183382A1 (ja) | 車両用合わせガラス | |

| JP2019182692A (ja) | ガラス板及びそれを用いたガラス樹脂複合体 | |

| JP7011227B2 (ja) | 車両用合わせガラス | |

| JP2018145082A (ja) | ガラス樹脂複合体 | |

| JP7439054B2 (ja) | 積層体用の軟質で化学強化可能なガラス | |

| CN110382228B (zh) | 层压装配玻璃 | |

| WO2018193721A1 (ja) | ガラス板 | |

| WO2019151000A1 (ja) | ガラス樹脂複合体 | |

| WO2018163903A1 (ja) | ガラス樹脂複合体 | |

| WO2018193788A1 (ja) | ガラス樹脂複合体 | |

| JP2019131430A (ja) | ガラス板 | |

| JP6959566B2 (ja) | ガラス板 | |

| JP2019182706A (ja) | ガラス板及びそれを用いたガラス樹脂複合体 | |

| WO2023248843A1 (ja) | アルカリボロシリケートガラス、曲げガラス、合わせガラス、建築用窓ガラス及び車両用窓ガラス | |

| WO2023074638A1 (ja) | ボロシリケートガラス |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 2018532899 Country of ref document: JP |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 17839166 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 17839166 Country of ref document: EP Kind code of ref document: A1 |