WO2016167152A1 - ガスバリア性プラスチック成形体及びその製造方法 - Google Patents

ガスバリア性プラスチック成形体及びその製造方法 Download PDFInfo

- Publication number

- WO2016167152A1 WO2016167152A1 PCT/JP2016/061070 JP2016061070W WO2016167152A1 WO 2016167152 A1 WO2016167152 A1 WO 2016167152A1 JP 2016061070 W JP2016061070 W JP 2016061070W WO 2016167152 A1 WO2016167152 A1 WO 2016167152A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- content

- gas barrier

- plastic molded

- vacuum chamber

- equation

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D23/00—Details of bottles or jars not otherwise provided for

- B65D23/02—Linings or internal coatings

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/04—Coating on selected surface areas, e.g. using masks

- C23C16/045—Coating cavities or hollow spaces, e.g. interior of tubes; Infiltration of porous substrates

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/32—Carbides

- C23C16/325—Silicon carbide

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/42—Silicides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/448—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/448—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials

- C23C16/452—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials by activating reactive gas streams before their introduction into the reaction chamber, e.g. by ionisation or addition of reactive species

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

Abstract

Description

条件(1)測定範囲を95~105eVとする。

(数1)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数2)Si含有率[%]={(Si含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数2において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数3)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数1)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数3)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

条件(1)測定範囲を95~105eVとする。

条件(1)測定範囲を95~105eVとする。

(数1)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数2)Si含有率[%]={(Si含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数2において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数3)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数5)BIF=[薄膜未形成のプラスチック成形体の酸素透過度]/[ガスバリア性プラスチック成形体の酸素透過度]

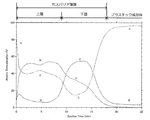

図2に示す成膜装置を用いてガスバリア性プラスチック成形体を製造した。プラスチック成形体としてPET製のプラスチックボトル(内容量500ml)、珪素含有炭化水素ガスとしてビニルシラン、発熱体として炭化タンタル線(φ0.5mm)を用いた。まず、排気工程を次のとおり行った。排気工程では、真空チャンバの内部を排気して真空チャンバ内を初期圧力P0=1.5Pa以下に調整した。次いで、準備工程を次のとおり行った。準備工程では、ゲートバルブを開けた後、真空チャンバ内に珪素含有炭化水素ガスを導入して真空チャンバ内の圧力をP0Paに調整した後、P0Paより高いPAPaに到達させた。また、プラスチックボトルを出入用チャンバから降下させて発熱体及び原料ガス供給管をプラスチックボトルの内部に挿入した。次に、成膜工程を次のとおり行った。成膜工程では、珪素含有炭化水素ガスの導入を継続しながら発熱体の加熱を開始し、2100~2200℃まで加熱して、プラスチックボトルの内表面に堆積した薄膜が20nmに到達したところで、発熱体の加熱を停止した。その後、プラスチックボトルを出入チャンバに戻してゲートバルブを閉じるとともに、ガスの供給を停止した。また、成膜工程では、真空チャンバ内の圧力をPAPaより高いPBPaに到達させた。各工程での圧力PA,PBは、(PB-PA)/P0が0.16となるように調整した。成膜工程が完了した後、出入チャンバ内を大気解放して、得られたガスバリア性プラスチック成形体を取り出し、新たな未処理のプラスチックボトルを投入して開閉ゲートを閉じた。これら一連の成膜作業を繰り返し行った。

各工程での圧力PA,PBを(PB-PA)/P0が0.15となるように調整した以外は、実施例1と同様にしてガスバリア性プラスチック成形体を製造した。

各工程での圧力PA,PBを(PB-PA)/P0が0.11となるように調整した以外は、実施例1と同様にしてガスバリア性プラスチック成形体を製造した。

発熱体として炭化処理していないタンタル線(φ0.5mm)を用い、準備工程を行わなわず、薄膜の膜厚を36nmに変更した以外は、実施例1と同様にしてガスバリア性プラスチック成形体を製造した。

実施例1及び比較例1について一連の成膜作業1回目で得られたプラスチックボトルの薄膜の表面をXPS装置(型式:QUANTERASXM、PHI社製)を用いて分析した。薄膜表面の構成元素の比率を表2に示す。XPS分析の条件は、次の通りである。

測定条件

励起X線:Al mono

検出領域:100μmφ

取出角:90deg

検出深さ:約8nm

実施例1及び比較例1について一連の成膜作業1回目で得られたプラスチックボトルの薄膜の表面を前記したXPS装置を用いて条件(1)で分析した。試験片及び分析条件は、組成分析と同様とした。

前記したXPS装置を用いて、アルゴンイオンエッチングを行いながら、実施例1及び比較例1について一連の成膜作業1回目で得られたプラスチックボトルの薄膜の深さプロファイルを分析した。試験片及び分析条件は、組成分析と同様とした。ここで、ガスバリア薄膜を深さ方向に二等分して考えたとき、実施例1ではプラスチック成形体とは反対側の10nmを上層とし、プラスチック成形体側の10nmを下層とし、比較例1ではプラスチック成形体とは反対側の18nmを上層とし、プラスチック成形体側の18nmを下層とした。

実施例及び比較例について一連の成膜作業1回目で得られたプラスチックボトルと用いて透明性を評価した。透明性はb*値で評価した。b*値は、自記分光光度計(U‐3900形、日立社製)に同社製60Φ積分球付属装置(赤外可視近赤外用)を取り付けたものを用いて測定した。検知器としては、超高感度光電子増倍管(R928:紫外可視用)と冷却型PbS(近赤外域用)を用いた。測定波長は、380nmから780nmの範囲で透過率を測定した。ペットボトルの透過率を測定することによって、ガスバリア薄膜のみの透過率測定を算出することができるが、本実施例のb*値は、ペットボトルの吸収率も含めた形で算出したものをそのまま示している。測定には、光沢度の測定で用いた試験片を使用した。3枚の平均値をb*値として表3に示した。

実施例及び比較例について一連の成膜作業の繰返し回数が1回目、100回目、200回目で得られた各プラスチックボトルを用いてガスバリア性を評価した。ガスバリア性はBIFで評価した。まず、実施例又は比較例の各プラスチックボトルについて酸素透過度を測定した。酸素透過度は、酸素透過度測定装置(型式:Oxtran 2/20、Modern Control社製)を用いて、23℃、90%RHの条件にて測定し、測定開始から24時間コンディションし、測定開始から72時間経過後の値とした。BIFは、数5において、未成膜ボトルの酸素透過度の値を薄膜未形成のプラスチック成形体の酸素透過度とし、実施例又は比較例の各プラスチックボトルの酸素透過度の値をガスバリア性プラスチック成形体の酸素透過度として算出した。評価基準は、次のとおりである。評価結果を表3に示す。

◎:各プラスチックボトルのBIFが10以上である(実用レベル)。

○:各プラスチックボトルのBIFが5以上10未満である(実用下限レベル)。

×:各プラスチックボトルのBIFが5未満である(実用不適レベル)。

一連の成膜作業を1万回繰り返した後、発熱体を成膜装置から外して、返し部から40~80mm部分を指で把持し、強度を確認した。評価基準は次のとおりである。評価結果を表3に示す。

○:発熱体直線部が±1.5mmの範囲を維持し、指で把持しても破損しない(実用レベル)。

△:発熱体直線部が±3.0mmの範囲を維持し、指で把持しても破損しない(実用下限レベル)。

×:発熱体直線部が±3.0mmの範囲を超え、指把持により破損する(実用不適レベル)。

31 成膜専用チャンバ(真空チャンバ)

32 出入用チャンバ

33 ゲートバルブ

42 発熱体

56 開閉ゲート

80 圧力検出部

VP1 真空ポンプ

VP2 真空ポンプ

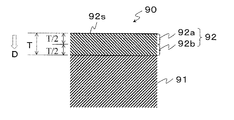

90 ガスバリア性プラスチック成形体

91 プラスチック成形体

92 ガスバリア薄膜

92a 上層

92b 下層

92s ガスバリア薄膜の表面

Claims (7)

- プラスチック成形体と、該プラスチック成形体の表面に設けたガスバリア薄膜とを備えるガスバリア性プラスチック成形体において、

前記ガスバリア薄膜は、構成元素として珪素(Si)、炭素(C)及び酸素(O)を含有し、かつ、条件(1)でX線電子分光分析すると、Si-Cの結合エネルギーのピーク出現位置に、メインピークが観察される領域を有することを特徴とするガスバリア性プラスチック成形体。

条件(1)測定範囲を95~105eVとする。 - 前記ガスバリア薄膜は、深さ方向に傾斜組成を有し、

前記ガスバリア薄膜を深さ方向に二等分し、前記プラスチック成形体とは反対側を上層とし、前記プラスチック成形体側を下層としたとき、

前記上層における(数1)で表されるC含有率が、前記上層における(数2)で表されるSi含有率よりも高いことを特徴とする請求項1に記載のガスバリア性プラスチック成形体。

(数1)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数2)Si含有率[%]={(Si含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数2において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。 - 前記上層における(数3)で表されるO含有率が、前記上層におけるSi含有率よりも低いことを特徴とする請求項2に記載のガスバリア性プラスチック成形体。

(数3)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。 - 前記ガスバリア薄膜は、深さ方向に傾斜組成を有し、

前記ガスバリア薄膜を深さ方向に二等分し、前記プラスチック成形体とは反対側を上層とし、前記プラスチック成形体側を下層としたとき、

前記下層における(数1)で表されるC含有率が、前記下層における(数3)で表されるO含有率よりも高いことを特徴とする請求項1~3のいずれか1つに記載のガスバリア性プラスチック成形体。

(数1)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数3)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。 - 真空チャンバの内部を排気して前記真空チャンバ内を初期圧力P0以下に調整する排気工程と、

前記真空チャンバ内の圧力がP0以下に調整され、かつ、真空チャンバ内に配置された炭化タンタル相を有する発熱体が加熱されていないときに、珪素含有炭化水素ガスを前記真空チャンバ内に導入して該真空チャンバ内の圧力を前記P0に調整する準備工程と、

前記珪素含有炭化水素ガスを継続して前記真空チャンバに導入しながら前記発熱体を加熱して、前記真空チャンバ内に収容されているプラスチック成形体の表面にガスバリア薄膜を形成する成膜工程と、

を有することを特徴とするガスバリア性プラスチック成形体の製造方法。 - 前記準備工程において、前記真空チャンバ内の圧力を前記P0に調整後、前記真空チャンバ内の圧力を前記P0より高い圧力PAに到達させ、

前記成膜工程において、前記真空チャンバ内の圧力を前記PAより高い圧力PBに到達させることを特徴とする請求項5に記載のガスバリア性プラスチック成形体の製造方法。 - (PB-PA)/P0が0.11以上であることを特徴とする請求項6に記載のガスバリア性プラスチック成形体の製造方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AU2016248605A AU2016248605A1 (en) | 2015-04-17 | 2016-04-05 | Gas-barrier plastic molded product and method for manufacturing same |

| SG11201708290QA SG11201708290QA (en) | 2015-04-17 | 2016-04-05 | Gas-barrier plastic molded product and method for manufacturing same |

| US15/566,515 US10487397B2 (en) | 2015-04-17 | 2016-04-05 | Gas-barrier plastic molded product and method for manufacturing same |

| KR1020177032902A KR20170138476A (ko) | 2015-04-17 | 2016-04-05 | 가스 배리어성 플라스틱 성형체 및 그 제조 방법 |

| MYPI2017703465A MY186446A (en) | 2015-04-17 | 2016-04-05 | Gas-barrier plastic molded product and method for manufacturing same |

| EP16779943.6A EP3284846B1 (en) | 2015-04-17 | 2016-04-05 | Gas-barrier plastic molded product and method for manufacturing same |

| CN201680021428.1A CN107429392B (zh) | 2015-04-17 | 2016-04-05 | 阻气性塑料成型体及其制造方法 |

| PH12017501752A PH12017501752A1 (en) | 2015-04-17 | 2017-09-25 | Gas-barrier plastic molded product and method for manufacturing same |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015-085018 | 2015-04-17 | ||

| JP2015085018A JP6474673B2 (ja) | 2015-04-17 | 2015-04-17 | ガスバリア性プラスチック成形体及びその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2016167152A1 true WO2016167152A1 (ja) | 2016-10-20 |

Family

ID=57126273

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2016/061070 WO2016167152A1 (ja) | 2015-04-17 | 2016-04-05 | ガスバリア性プラスチック成形体及びその製造方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US10487397B2 (ja) |

| EP (1) | EP3284846B1 (ja) |

| JP (1) | JP6474673B2 (ja) |

| KR (1) | KR20170138476A (ja) |

| CN (1) | CN107429392B (ja) |

| AU (1) | AU2016248605A1 (ja) |

| MY (1) | MY186446A (ja) |

| PH (1) | PH12017501752A1 (ja) |

| SG (1) | SG11201708290QA (ja) |

| TW (1) | TWI686497B (ja) |

| WO (1) | WO2016167152A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018095937A (ja) * | 2016-12-15 | 2018-06-21 | 三菱重工機械システム株式会社 | 電極状態評価装置、成膜装置及び電極状態評価方法 |

| JP2019155704A (ja) * | 2018-03-13 | 2019-09-19 | 東レエンジニアリング株式会社 | バリアフィルムおよび光変換部材 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107429394A (zh) * | 2015-02-18 | 2017-12-01 | 麒麟株式会社 | 发热体及其制造方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004107689A (ja) * | 2002-09-13 | 2004-04-08 | Ulvac Japan Ltd | ダイヤモンド状炭素膜形成方法及び製造装置 |

| WO2006126677A1 (ja) * | 2005-05-27 | 2006-11-30 | Kirin Beer Kabushiki Kaisha | ガスバリア性プラスチック容器の製造装置、その容器の製造方法及びその容器 |

| JP2009120885A (ja) * | 2007-11-13 | 2009-06-04 | Toyo Advanced Technologies Co Ltd | 炭素質薄膜及びその製造方法 |

| WO2012091097A1 (ja) * | 2010-12-28 | 2012-07-05 | 麒麟麦酒株式会社 | ガスバリア性プラスチック成形体及びその製造方法 |

| WO2012091095A1 (ja) * | 2010-12-28 | 2012-07-05 | 麒麟麦酒株式会社 | ガスバリア性プラスチック成形体の製造方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1317775A4 (en) * | 2000-03-20 | 2009-01-28 | Bekaert Sa Nv | MATERIALS COMPRISING LOW DIELECTRIC CONSTANTS AND PROCESS FOR PRODUCING THE SAME |

| US7288311B2 (en) * | 2003-02-10 | 2007-10-30 | Dai Nippon Printing Co., Ltd. | Barrier film |

| CN102245379B (zh) * | 2008-12-12 | 2015-06-24 | 琳得科株式会社 | 叠层体、其制造方法、电子设备构件和电子设备 |

| KR101489551B1 (ko) * | 2009-05-22 | 2015-02-03 | 린텍 가부시키가이샤 | 성형체, 그 제조 방법, 전자 디바이스용 부재 및 전자 디바이스 |

| JP5706777B2 (ja) | 2011-07-25 | 2015-04-22 | 麒麟麦酒株式会社 | ガスバリア性プラスチック成形体 |

| AU2012361615B2 (en) | 2011-12-27 | 2015-08-06 | Kirin Beer Kabushiki Kaisha | Apparatus for forming thin film |

| TWI576242B (zh) | 2011-12-28 | 2017-04-01 | Kirin Brewery | Gas barrier plastic molded body and manufacturing method thereof |

| JP6009243B2 (ja) | 2012-06-27 | 2016-10-19 | 麒麟麦酒株式会社 | 炭酸飲料用ボトル及びその製造方法 |

-

2015

- 2015-04-17 JP JP2015085018A patent/JP6474673B2/ja active Active

-

2016

- 2016-04-05 SG SG11201708290QA patent/SG11201708290QA/en unknown

- 2016-04-05 MY MYPI2017703465A patent/MY186446A/en unknown

- 2016-04-05 EP EP16779943.6A patent/EP3284846B1/en active Active

- 2016-04-05 AU AU2016248605A patent/AU2016248605A1/en not_active Abandoned

- 2016-04-05 US US15/566,515 patent/US10487397B2/en active Active

- 2016-04-05 WO PCT/JP2016/061070 patent/WO2016167152A1/ja active Application Filing

- 2016-04-05 CN CN201680021428.1A patent/CN107429392B/zh active Active

- 2016-04-05 KR KR1020177032902A patent/KR20170138476A/ko unknown

- 2016-04-11 TW TW105111263A patent/TWI686497B/zh not_active IP Right Cessation

-

2017

- 2017-09-25 PH PH12017501752A patent/PH12017501752A1/en unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004107689A (ja) * | 2002-09-13 | 2004-04-08 | Ulvac Japan Ltd | ダイヤモンド状炭素膜形成方法及び製造装置 |

| WO2006126677A1 (ja) * | 2005-05-27 | 2006-11-30 | Kirin Beer Kabushiki Kaisha | ガスバリア性プラスチック容器の製造装置、その容器の製造方法及びその容器 |

| JP2009120885A (ja) * | 2007-11-13 | 2009-06-04 | Toyo Advanced Technologies Co Ltd | 炭素質薄膜及びその製造方法 |

| WO2012091097A1 (ja) * | 2010-12-28 | 2012-07-05 | 麒麟麦酒株式会社 | ガスバリア性プラスチック成形体及びその製造方法 |

| WO2012091095A1 (ja) * | 2010-12-28 | 2012-07-05 | 麒麟麦酒株式会社 | ガスバリア性プラスチック成形体の製造方法 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP3284846A4 * |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018095937A (ja) * | 2016-12-15 | 2018-06-21 | 三菱重工機械システム株式会社 | 電極状態評価装置、成膜装置及び電極状態評価方法 |

| JP2019155704A (ja) * | 2018-03-13 | 2019-09-19 | 東レエンジニアリング株式会社 | バリアフィルムおよび光変換部材 |

| WO2019176936A1 (ja) * | 2018-03-13 | 2019-09-19 | 東レエンジニアリング株式会社 | バリアフィルムおよび光変換部材 |

| JP7163041B2 (ja) | 2018-03-13 | 2022-10-31 | 東レエンジニアリング株式会社 | バリアフィルムおよび光変換部材 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3284846A4 (en) | 2018-12-19 |

| JP2016204685A (ja) | 2016-12-08 |

| MY186446A (en) | 2021-07-22 |

| US10487397B2 (en) | 2019-11-26 |

| CN107429392B (zh) | 2019-08-20 |

| PH12017501752A1 (en) | 2018-04-11 |

| US20180127872A1 (en) | 2018-05-10 |

| KR20170138476A (ko) | 2017-12-15 |

| AU2016248605A1 (en) | 2017-10-19 |

| TWI686497B (zh) | 2020-03-01 |

| TW201641732A (zh) | 2016-12-01 |

| SG11201708290QA (en) | 2017-11-29 |

| EP3284846B1 (en) | 2021-02-17 |

| JP6474673B2 (ja) | 2019-02-27 |

| CN107429392A (zh) | 2017-12-01 |

| EP3284846A1 (en) | 2018-02-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| AU2011350429B2 (en) | Gas-barrier plastic molded product and manufacturing process therefor | |

| JP5695673B2 (ja) | ガスバリア性プラスチック成形体の製造方法 | |

| WO2016167152A1 (ja) | ガスバリア性プラスチック成形体及びその製造方法 | |

| JP2007261077A (ja) | Dlc膜コーティング生分解性プラスチック容器又はフィルム及びその製造方法 | |

| JP5706777B2 (ja) | ガスバリア性プラスチック成形体 | |

| JP6009243B2 (ja) | 炭酸飲料用ボトル及びその製造方法 | |

| JP5566334B2 (ja) | ガスバリア性プラスチック成形体及びその製造方法 | |

| EP3093309B1 (en) | Process for depositing a gas barrier coating on a polymer film or polymer container, and polymer film or polymer container with coated with such a gas barrier | |

| JP2017081615A (ja) | 合成樹脂製容器 | |

| JP5779044B2 (ja) | 濡れ性の制御方法 | |

| JP2007168882A (ja) | ガスバリア性プラスチック容器 | |

| JP7005256B2 (ja) | ガスバリア性容器 | |

| TWI537415B (zh) | Production method of gas barrier plastic molded body |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 16779943 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 12017501752 Country of ref document: PH |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 11201708290Q Country of ref document: SG |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 15566515 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 2016248605 Country of ref document: AU Date of ref document: 20160405 Kind code of ref document: A |

|

| REEP | Request for entry into the european phase |

Ref document number: 2016779943 Country of ref document: EP |

|

| ENP | Entry into the national phase |

Ref document number: 20177032902 Country of ref document: KR Kind code of ref document: A |