WO2016056435A1 - 鍛造方法および鍛造装置 - Google Patents

鍛造方法および鍛造装置 Download PDFInfo

- Publication number

- WO2016056435A1 WO2016056435A1 PCT/JP2015/077650 JP2015077650W WO2016056435A1 WO 2016056435 A1 WO2016056435 A1 WO 2016056435A1 JP 2015077650 W JP2015077650 W JP 2015077650W WO 2016056435 A1 WO2016056435 A1 WO 2016056435A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- forging

- vibration

- contact state

- forming hole

- punch

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J5/00—Methods for forging, hammering, or pressing; Special equipment or accessories therefor

- B21J5/006—Methods for forging, hammering, or pressing; Special equipment or accessories therefor using ultrasonic waves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J5/00—Methods for forging, hammering, or pressing; Special equipment or accessories therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J5/00—Methods for forging, hammering, or pressing; Special equipment or accessories therefor

- B21J5/02—Die forging; Trimming by making use of special dies ; Punching during forging

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J9/00—Forging presses

- B21J9/02—Special design or construction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J9/00—Forging presses

- B21J9/10—Drives for forging presses

- B21J9/20—Control devices specially adapted to forging presses not restricted to one of the preceding subgroups

Definitions

- the present invention relates to a forging method and a forging device that perform forging while applying ultrasonic vibration.

- a forging device that performs such ultrasonic forging includes a mold, a vibrator attached to the mold, and an ultrasonic oscillator that drives the vibrator. Depending on the output of the ultrasonic oscillator, Ultrasonic vibration is applied to the mold.

- the present inventor performed ultrasonic forging using the forging device as described above, the voltage supplied from the ultrasonic oscillator to the vibrator suddenly increased and an overload (overload) error occurred in the ultrasonic oscillator.

- the phenomenon that the vibration stops during the molding was confirmed.

- the vibration state of the mold is disturbed during molding, and the amplitude of the vibrator is reduced due to the load of the mold. It was rising rapidly.

- the output value of the ultrasonic oscillator is likely to exceed the maximum output, the protection circuit is activated, the ultrasonic oscillator becomes an overload error, the ultrasonic oscillator stops and the mold vibration stops. .

- the present invention has been made in view of the above-described problems, can prevent the vibration state from being disturbed during molding, and reliably obtain the effects of applying vibration such as reduction of molding load and improvement of shape transferability.

- An object of the present invention is to provide a forging method and a forging apparatus that can perform the following.

- the present inventor diligently investigated in detail the cause of vibration disturbance that causes an overload error of the ultrasonic oscillator in the forging process of the ultrasonic forging.

- the present inventor has found a configuration that can achieve the above-mentioned object by repeatedly conducting detailed experiments and researches, and has made the present invention.

- the gist of the present invention is as follows.

- a forging method in which ultrasonic vibration is applied to a die body when a punch is punched into a molding hole of the die body to plastically process a forging material in the molding hole,

- the contact state of the forging material with respect to the inner peripheral surface of the forming hole is divided into an insufficient contact state, a sufficient contact state, and a complete contact state in order from the start of molding

- a forging method characterized in that application of ultrasonic vibration is started after transition from an insufficient contact state to a sufficient contact state.

- a forging device including a die body having a forming hole, a punch for plastic processing of a forging material in the forming hole by being driven into the forming hole, and vibration applying means for applying ultrasonic vibration to the die body.

- a forging apparatus comprising vibration starting means for driving the vibration applying means to start applying ultrasonic vibration after a predetermined time has elapsed after molding of the forging material by the punch is started.

- a forging device including a die body having a forming hole, a punch for plastic processing of a forging material in the forming hole by being driven into the forming hole, and vibration applying means for applying ultrasonic vibration to the die body.

- a load detecting means for detecting the load of the punch on the forged material

- Vibration start means for driving the vibration applying means to start applying ultrasonic vibration at a timing when the load of the punch reaches a preset vibration start load value based on information from the load detecting means.

- a forging device characterized by that.

- a forging device comprising a die body having a forming hole, a punch for plastic processing of a forging material in the forming hole by being driven into the forming hole, and a vibration applying means for applying ultrasonic vibration to the die body.

- the vibration start load value is “Lc1”

- the area of the pressing surface of the punch is “Ap”

- the cross-sectional area of the forming hole is “Aid”

- the outer diameter of the punch is “Dip”

- the outer diameter of the forging material is “Dm”

- the deformation resistance of the forging material is “ ⁇ m”

- the forging method of the invention [1] after the forging material contact state with respect to the inner peripheral surface of the forming hole shifts from an insufficient contact state to a sufficient contact state, application of ultrasonic vibration to the die body is started. As a result, it is possible to prevent the vibration form from being disturbed and unstable, and to reliably obtain the effects of applying vibration such as reduction of the molding load and improvement of shape transferability.

- vibration can be sufficiently applied to the die body, and the effect of applying vibration can be obtained more reliably.

- the insufficient contact state and the sufficient contact state can be clearly distinguished, and the above effect can be obtained more reliably.

- the timing for shifting to a sufficient contact state is predicted based on the elapsed time, the timing for starting application of ultrasonic vibration can be easily obtained.

- the timing for applying the ultrasonic vibration can be accurately obtained.

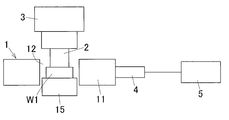

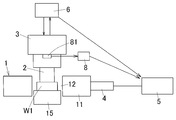

- FIG. 1 is a block diagram showing a forging apparatus capable of performing the forging method of the first embodiment of the present invention.

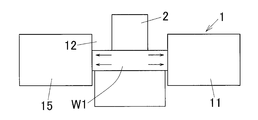

- FIG. 2A is a block diagram illustrating a state immediately after the start of molding in the forging die applied to the forging device of the embodiment.

- FIG. 2B is a block diagram illustrating a state immediately before the end of molding in the forging die according to the embodiment.

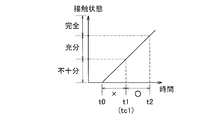

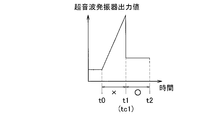

- FIG. 3 is a graph showing the relationship between the surface pressure P and the process time t in ultrasonic forging.

- FIG. 4 is a plan view for explaining the contact state of the forging material with the inner peripheral surface of the die forming hole.

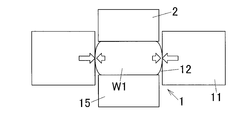

- FIG. 5A is a block diagram for explaining the relationship between surface pressure and vibration stress in a forging die.

- FIG. 5A is a block diagram for explaining the relationship between surface pressure and vibration stress in a forging die.

- FIG. 5B is a block diagram for explaining the relationship between the surface pressure and the vibration stress in the forging die.

- FIG. 5C is a block diagram for explaining the relationship between the surface pressure and the vibration stress in the forging die.

- FIG. 6 is a block diagram showing a forging apparatus capable of performing the forging method according to the second embodiment of the present invention.

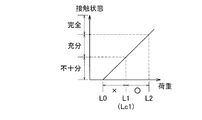

- FIG. 7A is a graph showing the relationship between the contact state of the forging material and the process time in ultrasonic forging.

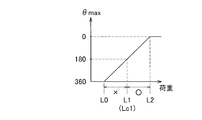

- FIG. 7B is a graph showing the relationship between the maximum central angle between contact points and the process time in ultrasonic forging.

- FIG. 7C is a graph showing the relationship between the output value of the ultrasonic oscillator and the process time in ultrasonic forging.

- FIG. 8 is a block diagram showing a forging apparatus capable of performing the forging method according to the third embodiment of the present invention.

- FIG. 9A is a graph showing the relationship between the contact state of the forging material and the punch load in ultrasonic forging.

- FIG. 9B is a graph showing the relationship between the maximum central angle between contact points and the punch load in ultrasonic forging.

- FIG. 9C is a graph showing the relationship between the output value of the ultrasonic oscillator and the punch load in ultrasonic forging.

- FIG. 10 is a block diagram for explaining various conditions in the ultrasonic forging die.

- FIG. 11A is a graph showing the relationship between the vibrator voltage and the punch load in the ultrasonic forging apparatus.

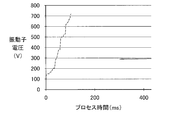

- FIG. 11B is a graph showing the relationship between the vibrator voltage and the process time (molding time) in the ultrasonic forging apparatus.

- FIG. 1 is a block diagram showing a forging apparatus capable of executing a forging method according to a first embodiment of the present invention

- FIGS. 2A and 2B are block diagrams showing a mold of the forging apparatus.

- the forging device is configured to perform plastic working on the forging material W1 to form a cup-shaped forged product W2.

- This forging device includes a die 1 constituting a lower die, a punch 2 constituting an upper die, an elevation drive mechanism 3 for raising and lowering the punch 2, a vibrator 4 for oscillating ultrasonic vibrations, and a vibrator 4 is provided as a basic component.

- the die 1 includes a cylindrical or donut-shaped die body 11 having a columnar molding hole 12 in the center, and a molding pin 15 disposed at a lower end portion in the molding hole 12 of the die body 11.

- the outer peripheral surface of the forged molded product W2 is molded by the inner peripheral surface of the molding hole 12, and the lower surface of the forged molded product W2 is molded by the upper end surface of the molding pin 15.

- the forming pin 15 may be configured to be movable in the vertical direction, and may also be used as a knockout pin for protruding the forged molded product from the forming hole 12 after forging. Moreover, you may make it provide a knockout mechanism separately, without making the shaping

- the punch 2 has the same axis as the forming hole 12 and can be moved up and down by driving the lifting drive mechanism 3. Then, as shown in FIG. 2A, with the forging material W1 placed in the forming hole of the die body 11, the punch 2 is lowered and driven into the forming hole 12, whereby a predetermined forming load is applied to the forging material W1. As shown in FIG. 2B, a forged product W2 corresponding to the shape in the mold is formed.

- a cylindrical forging material W is used as the forging material W, and a cup-shaped forging product W2 is formed.

- the vibrator 4 is attached to the outer peripheral surface of the die body 11.

- the vibrator 4 can oscillate ultrasonic vibration according to the output value of the ultrasonic oscillator 5, and the ultrasonic vibration wave oscillated from the vibrator 4 is dies through a bonding surface with the die body 11. It is transmitted to the main body 11.

- a horn may be interposed between the vibrator 4 and the die body 11 so that the ultrasonic vibration oscillated from the vibrator 4 may be transmitted to the die body 11 via the horn.

- the vibrator 4 and the ultrasonic oscillator 5 constitute vibration imparting means.

- the horn, the vibrator 4 and the ultrasonic oscillator 5 constitute a vibration applying means.

- a raw material of the forging raw material W1 what was manufactured by methods, such as cut

- the forging material W1 when the forging material W1 is placed in the forming hole 12 of the die 1, the punch 2 is lowered and the forging material W1 is plastically processed.

- this embodiment applies vibration, this embodiment is characterized by the timing of starting application of the ultrasonic vibration.

- the vibration form of the vibrator 4 becomes unstable, as described above, the ultrasonic oscillator 5 is overloaded and an error occurs.

- the ultrasonic wave is described in detail below. By specifying the timing of starting the application of vibration, the vibration form of the vibrator 4 is prevented from becoming unstable.

- a cylindrical shape is used as the forging material W1, but the shape of the forging material W1 is not limited to the cylindrical shape, and a polygonal column shape, a spherical shape, a polygonal shape, etc. Any shape may be used.

- FIG. 3 is a graph showing the relationship between the surface pressure P and the process time t in ultrasonic forging.

- the vertical axis shows the surface pressure P and the horizontal axis shows the process time t.

- the surface pressure P is a surface pressure with respect to the forging material W1 on the inner peripheral surface of the forming hole.

- the surface pressure P is not uniform and varies at each contact point with the inner peripheral surface of the forming hole, and the line segment shown in the graph of FIG. 3 corresponds to the maximum value Pm of the surface pressure P.

- “0” of the process time t corresponds to the timing when the forging material W1 is put into the forming hole 12 of the die 1. In this state, the forging material W1 and the inner peripheral surface of the forming hole are substantially not in contact with each other, and a certain clearance exists between them.

- Time “t0” corresponds to the timing at which the forging material W1 is pressurized (plastically deformed) by the descending punch 2 and the forging material W1 starts to contact the inner peripheral surface of the forming hole.

- This time “t0” corresponds to the timing at which the forging material W starts to be formed by the punch 2.

- the contact point of the forging material W1 with respect to the inner peripheral surface of the forming hole appears after this time “t0”, and the contact point is generated and increased in a stochastic manner as the forming proceeds thereafter.

- the forging material W1 in the process of plastic working the forging material W1 (forging molding process), from the start of molding, the forging material W1 is not sufficiently in contact with the inner peripheral surface of the molding hole (insufficient contact state), sufficient contact. It shifts in order to the state (sufficient contact state) which is in contact, and the state (complete contact state) where it is completely (substantially completely) contacted.

- the insufficient contact state refers to a state in which the contact point of the forging material W with respect to the inner peripheral surface of the forming hole is biased to a part in the circumferential direction of the inner peripheral surface of the forming hole.

- the sufficient contact state refers to a state in which the contact points of the forging material W with respect to the inner peripheral surface of the forming hole are dispersed and arranged over a long range in the circumferential direction of the inner peripheral surface of the forming hole.

- the complete contact state refers to a state in which the forging material W is in contact with the entire circumferential direction of the inner peripheral surface of the forming hole.

- the surface pressure P is “0” from time “0” to time “t0”, increases from time “t0” onward, and gradually increases as molding proceeds.

- Time “t1” corresponds to the timing of transition from an insufficient contact state to a sufficient contact state. During the time “t0 to t1”, an insufficient contact state is maintained.

- the forging material W1 fills the forming hole 12 and is brought into a complete contact state, and the forging material W1 flows between the outer peripheral surface of the punch 2 and the inner peripheral surface of the forming hole to form a cup shape. This corresponds to the timing at which the molding of the peripheral wall portion of the forged molded product W2 is started.

- the increase in the surface pressure Pm becomes gentle, and after the time “t2”, the surface pressure Pm increases with a gentle gradient until the molding is completed. That is, before time “t2”, the flow of metal (metal flow) is only in one radial direction as shown in FIG. 2A, whereas after time “t2”, the metal flow as shown in FIG. 2B. Changes in both the radial direction and the axial direction, so that the flow in the radial direction is reduced. Accordingly, at time “t2”, the increase in the surface pressure Pm becomes moderate.

- FIG. 4 is a plan view for explaining the contact state of the forging material W with the inner peripheral surface of the forming hole in the die.

- the contact point A has two or more contact points A.

- a line segment AO connecting one contact point A and the center O of the molding hole 12 and the other contact point A and the center of the molding hole 12.

- the maximum value ⁇ max of the center angles ⁇ between adjacent contact points is greater than 180 ° ( In the case of ⁇ max> 180 °, the contact state is insufficient.

- the maximum value ⁇ max is 180 ° or less (when ⁇ max ⁇ 180 °), a sufficient contact state is obtained.

- the contact state can be classified based on the center angle maximum value ⁇ max. For example, in the example shown in FIG. 4D, since ⁇ max exceeds 180 °, the contact state is insufficient. In the example shown in FIG. 5E, ⁇ max is 180 ° or less, so that a sufficient contact state is obtained.

- the contact state is sufficient. Further, when there is one contact point A, the contact state is insufficient.

- the center of the forming hole 12 is a least square circle fitted to the forming hole outline (inner peripheral surface). This least square circle is obtained by the least square method.

- the distance between adjacent contact points when the distance (circumferential length) along the inner peripheral surface of the forming hole between two adjacent contact points is the distance between adjacent contact points, the distance between adjacent contact points.

- the maximum value of is more than half of the entire circumference of the forming hole, a plurality of contact points A are arranged in a range less than half of the inner peripheral surface of the forming hole. This state corresponds to a state where ⁇ max exceeds 180 ° (a state where ⁇ max> 180 °), and is an insufficient contact state.

- This state corresponds to a state where ⁇ max is 180 ° or less (a state where ⁇ max ⁇ 180 °), and is a sufficient contact state.

- the cross-sectional shape (planar shape) of the forming hole 12 of the die body 11 is formed in a circular shape, but is not limited thereto, and in the present invention, the cross-sectional shape of the forming hole 12 is a polygonal shape, It may be formed in a non-circular shape such as an elliptical shape, an oval shape, or an irregular shape.

- an insufficient contact state and a sufficient contact state may be distinguished on the basis of the central angle ⁇ between adjacent contact points, and the distance (circumferential length) between adjacent contact points may be distinguished.

- an insufficient contact state and a sufficient contact state may be distinguished.

- the present invention is not limited to this, and in the present invention, the state (non-contact state) up to the point when molding is started after the forging material W1 is put into the molding hole 12 may be included in the insufficient contact state. . That is, a case where there is no contact point of the forging material W1 with respect to the inner peripheral surface of the forming hole (in the case of 0) may be an insufficient contact state.

- the vibration stress V is vibration stress on the inner peripheral surface of the forming hole in the die body 11 that vibrates due to vibration applied from the vibrator 4.

- This vibration stress V is a stress generated when the die main body 11 is expanded and contracted by vibration, and corresponds to a vibration stress generated in the radial direction at the interface between the inner peripheral surface of the forming hole and the forging material W1.

- the vibration stress V is based on the vibration of the vibrator 4 and is basically kept constant regardless of the process time t.

- time “t0.5” corresponds to the timing at which the surface pressure Pm becomes equal to the vibration stress V, and after this time “t0.5”, the surface pressure Pm exceeds the vibration stress V. become.

- This time “t0.5” is located between the times “t0 to t1”, but the contact state is insufficient as described above.

- the vibration mode (vibration mode) of the die body 11 and the vibrator 4 is stably maintained in a predetermined mode (for example, a radial vibration mode).

- the contact point is biased to a part in the circumferential direction in the insufficient contact state. Since the vibration is transmitted from the forging material W1 to only the deviated portion (part) of the inner peripheral surface of the forming hole, the forming hole is formed in the remaining portion (portion where there is no contact point). Since the inner peripheral surface and the forging material W1 are separated from each other, vibration is not transmitted between them. Therefore, the influence of vibration from the forging material W1 to the die body 11 is given in the circumferential direction.

- the vibration state of the die body 11 is disturbed, and due to the influence, the vibration form of the vibrator 4 is disturbed and unstable, and the amplitude of the vibrator 4 and the die body 11 is reduced.

- the voltage supplied from the ultrasonic oscillator 5 to the vibrator 4 suddenly increases in an attempt to maintain the initial vibration form, the ultrasonic oscillator 5 is overloaded, the safety circuit is activated, and an error occurs. To do. As a result, the ultrasonic oscillator 5 stops, and the vibration of the vibrator 4 and the die body 11 stops.

- the surface pressure P exceeds the vibration stress V, but the contact state remains insufficient.

- the state of the forging material W1 with respect to the die body 11 is in a state where the forging material W1 is in contact with a part of the inner peripheral surface of the forming hole, and the forging material W1 vibrates in the same phase as the die body 11. . If it does so, the part which is not contacting the shaping

- the vibration of the forging material W1 is not transmitted to a part of the circumferential direction of the die body 11, It is transmitted almost evenly over the entire area in the circumferential direction. Accordingly, the die body 11 and the vibrator 4 are maintained in a stable vibration form without being disturbed in the vibration state.

- the vibration of the forging material W1 is transmitted to the die body 11 from almost the entire circumference in the circumferential direction, as in the sufficient contact state. Will be. Accordingly, vibration is not transmitted from the forging material W1 to the die body 11 in an uneven manner, and the die body 11 and the vibrator 4 are maintained in a predetermined vibration form.

- the effect of ultrasonic vibration is sufficiently ensured by setting the timing for starting application of ultrasonic vibration by the vibrator 4 to the die body 11 after shifting to a sufficient contact state.

- the production load is effectively prevented from being stopped due to the occurrence of an overload error of the ultrasonic oscillator 5 while reliably reducing the molding load and improving the shape transferability.

- the effect of ultrasonic vibration can be increased as the application of ultrasonic vibration is started as early as possible in the initial stage of forging. For this reason, in this embodiment, it is preferable to start application of ultrasonic vibration immediately after shifting to a sufficient contact state. Specifically, it is preferable to start applying ultrasonic vibration within 30 ms (milliseconds) from the time when the contact state is sufficiently reached.

- FIG. 6 is a block diagram showing a forging apparatus (forging die) capable of executing the forging method according to the second embodiment of the present invention.

- the forging device includes a lifting control device 6 and a signal start control device 7, and the vibration start control device 7 has a reference time (vibration start time) obtained by a method described later. It is set in advance.

- the lifting control device 6 Based on the information from the lifting drive mechanism 3, the lifting control device 6 detects the time when the punch 2 descends and presses the forging material W to start forming. For example, in the case of a mechanical lift drive mechanism (press) 3, the lift control device 6 determines that the punch 2 has reached the molding start height based on output information from a sensor that detects the rotation angle of the crankshaft of the press.

- the time point is detected as the molding start time, or based on the output information from the sensor that detects the slide position of the punch 2, the lifting control device 6 detects the time point when the punch 2 reaches the molding start height as the molding start time. To do.

- the lift control device 6 that has detected the molding start time in this way outputs a signal related to the molding start time to the vibration start control device 7.

- the signal start control device 7 that has received the signal measures the time (process elapsed time) from the molding start time based on the built-in timer 71. Subsequently, the vibration start control device 7 transmits a vibration start signal to the ultrasonic oscillator 5 at a timing when the measurement time reaches the reference time.

- the ultrasonic oscillator 5 that has received the vibration start signal outputs power for driving the vibrator, and the application of vibration to the die body 11 by the vibrator 4 is started.

- the voltage of the vibrator 4 may be set to 500 V to 900 V, for example.

- the lifting control device 6 detects the timing when the molding is completed based on information from the lifting drive mechanism 3. For example, on the basis of output information from a sensor that detects the rotation angle of the crankshaft of the press and output information from a sensor that detects the slide position of the press, the elevating control device 6 has reached the point when it reached the bottom stroke dead center of the press. Is detected as the molding completion time.

- the lift control device 6 that has detected the molding completion time transmits a signal related to the molding completion to the ultrasonic oscillator 5.

- the ultrasonic oscillator 5 that has received the molding completion signal stops the output to the vibrator 4, thereby stopping the ultrasonic vibration of the die body 11 by the vibrator 4.

- Such forging is repeatedly performed, and forged products are sequentially produced.

- the elevation control device 6 and the vibration start control device 7 are configured by, for example, a microcomputer.

- the vibration start control device 7 functions as vibration start means.

- FIG. 7A is a graph showing the relationship between the contact state of the forging material and the process elapsed time

- FIG. 7B is a graph showing the relationship between the center angle maximum value ⁇ max between the contact points and the process elapsed time

- FIG. 7C is the output of the ultrasonic oscillator. It is a graph which shows the relationship between a value and process elapsed time.

- the time corresponding to “t1” in the forging apparatus shown in FIG. 6 may be set as the vibration start time “tc1”.

- forging is performed by temporarily setting “t0” corresponding to the molding start time as the swing start time “tc1” in the forging device of FIG.

- the reference time “tc1” is set to a time slightly delayed from the temporarily set time “t0”, and forging is similarly performed to confirm that overload occurs.

- the temporarily set reference time “tc1” is gradually set to a later time, and the earliest time among the times when the vibration state is not disturbed and overload does not occur is experimentally determined. Find out. Then, the time is set to the regular reference time “tc1”, and the reference time “tc1” is set in the forging apparatus shown in FIG.

- the earliest time at which an overload error does not occur is set as the reference time “tc1”.

- the present invention is not limited to this, and the present invention may be a time at which no overload error occurs.

- any time can be set as the regular reference time “tc1”.

- the timing for starting application of ultrasonic vibration is determined based on the elapsed time, it can be easily implemented.

- the predicted value is a stochastic phenomenon and has fluctuations.

- the forming speed of the forging material W1 varies depending on various factors. Therefore, it is preferable to set the predicted value of the timing for shifting to a sufficient contact state with a margin. For example, a predicted value having a certain width (range) may be obtained, and an appropriate time within the range may be set as the reference time tc1 in consideration of the surrounding environment and molding conditions.

- FIG. 8 is a block diagram showing a forging apparatus (forging die) capable of executing the forging method according to the third embodiment of the present invention.

- the forging device includes a load detector 81 that detects a load on the forging material W1 of the punch 2 and a vibration start control device 8 that acquires a signal related to the punch load from the load detector 81. Yes.

- a reference load value (vibration start load value) obtained by a method described later is set in advance.

- the vibration start control device 8 detects the load of the punch 2 on the forging material W (punch load) when the punch 2 descends based on the information from the load detector 81, and the punch load is the reference load value.

- the vibration start signal is transmitted to the ultrasonic oscillator 5 at the timing of reaching.

- the ultrasonic oscillator 5 that has received the vibration start signal outputs power for driving the vibrator, the vibrator 4 starts to vibrate, and the application of vibration to the die body 11 is started.

- the voltage of the vibrator 4 may be set to 500 V to 900 V, for example.

- the lifting control device 6 detects the timing when the molding is completed based on the information from the lifting drive mechanism 3 and transmits a signal related to the molding completion to the ultrasonic oscillator 5.

- the ultrasonic oscillator 5 that has received the molding completion signal stops the output to the vibrator 4, thereby stopping the ultrasonic vibration of the die body 11 by the vibrator 4.

- Such forging is repeatedly performed, and forged products are sequentially produced.

- the vibration start control device 8 is constituted by a microcomputer or the like and functions as a vibration start means. Furthermore, the load detector 81 functions as a load detection means.

- FIG. 9A is a graph showing the relationship between the contact state of the forging material and the punch load

- FIG. 9B is a graph showing the relationship between the contact point center angle maximum value ⁇ max and the punch load

- FIG. 9C is the output value of the ultrasonic oscillator and the punch load. It is a graph which shows the relationship.

- L0 is a load value at the timing when the punch 2 descends and molding is started

- L1 is an insufficient contact state ( ⁇ max> 180 °) to a sufficient contact state

- the reference load value (vibration start load value) “Lc1” in the forging device shown in FIG. 8 may be set to “L1”.

- forging is performed by temporarily setting no load (0 kN) as the reference load value Lc1 in the forging device of FIG.

- the temporarily set reference load value “Lc1” is set to a value slightly higher than 0 kN, and forging is performed in the same manner to confirm that overload occurs.

- the temporarily set reference load value “Lc1” is set to a gradually increased value, and the smallest load among the loads in which the vibration state is not disturbed and overload does not occur is tested. Find out.

- the load value is set to a normal reference load value “Lc1”, and the reference load value “Lc1” is set in the forging apparatus shown in FIG.

- the smallest load that does not cause an overload error is set as the reference load value “Lc1”.

- the present invention is not limited to this, and any load that does not cause an overload error may be used in the present invention.

- any load can be set as the reference load value “Lc1”.

- the forging method according to the third embodiment since the timing for shifting from the punch load to a sufficient contact state (timing for starting vibration application) is predicted, the forging method may be affected by fluctuations in the molding speed of the forging material W1. Absent. For this reason, the forging method according to the third embodiment can predict the timing of vibration application start with high accuracy compared to the forging method according to the second embodiment predicted from the process elapsed time, and an overload error occurs. The molding load can be reduced and the shape transferability can be improved more reliably while preventing the above problem.

- the forging method of the fourth embodiment determines the timing for starting application of ultrasonic vibration based on the punch load, as in the third embodiment, but when starting vibration.

- the load value (reference load value) “Lc1” is different from that of the third embodiment.

- the inventor experimentally said that in ultrasonic forging, the transition point from the insufficient contact state to the sufficient contact state coincides with the boundary point of occurrence of overload error in the ultrasonic oscillator.

- the punch load (reference load value) “Lc1” at the timing of shifting to a sufficient contact state is experimentally obtained.

- the various condition data in the forging die for ultrasonic forging include the punch area (the area of the pressing surface) “Ap”, the inner diameter “Did” of the forming hole, and the cross-sectional area “Aid” of the forming hole.

- the outer diameter “Dip” of the punch, the outer diameter “Dm” of the forging material, and the deformation resistance “ ⁇ m” of the forging material are derived and the punch load at the timing of shifting to a sufficient contact state. Therefore, if a relational expression that correlates these factors is derived and the punch load at the timing of shifting to a sufficient contact state can be calculated from the relational expression, ultrasonic forging is performed using the calculated value (vibration start load value). By doing so, it is possible to eliminate the disturbance of the vibration state and the occurrence of an overload error.

- the thickness of the forging material, the clearance “Did ⁇ Dm”, The range is determined in consideration of the effect of strain rate.

- the expression (1-2) shows the influence of the punch area “Ap” on the reference load value “Lc1”. The larger the punch area “Ap”, the higher the reference load value “Lc1”. Further, the expression (1-2) shows the influence on the reference load value “Lc1” due to the molding hole cross-sectional area “Aid”. As the molding hole cross-sectional area “Aid” increases, the reference load value “Lc1” also increases. Get higher.

- the punch area “Ap” is calculated from the punch outer diameter “Dip” by using the expression (1-3) indicating the relationship between the punch area “Ap” and the punch outer diameter “Dip”. Can be calculated.

- the forming hole cross-sectional area “Aid” is expressed by using the equation (1-4) indicating the relationship between the forming hole cross-sectional area “Aid” and the forming hole inner diameter “Did”. Can be calculated from the inner diameter “Did” of the forming hole.

- Equation (1-5) shows the influence of the deformation resistance “ ⁇ m” of the forging material on the reference load value “Lc1”. As the deformation resistance “ ⁇ m” increases, “R ⁇ ” increases. The load value “Lc1” also increases.

- the vibration start load value “Lc1” calculated by the above equation (1-1) is set in the forging device shown in FIG. 8 as in the third embodiment.

- the forging material for example, one having a deformation resistance of 10 MPa or more can be used.

- the ultrasonic vibration frequency applied to the die body is set to 10 to 50 kHz, for example.

- the vibration state can be prevented from being disturbed in the same manner as described above, and overload error can be prevented while reducing the molding load and shape transferability. Can be improved reliably.

- the vibration start load value “Lc1” obtained by the above equation (1-1) has a certain range, and is compared with the vibration start load value “Lc1” obtained experimentally in the third embodiment.

- the accuracy may be inferior.

- the equation (1-1) uses the die size and the material deformation resistance which are the main factors for determining the vibration start load value “Lc1”. Since it is affected by the friction coefficient at the interface, the strain rate of the forging material, etc., the load value “Lc1” obtained by the equation (1-1) may be inaccurate. Therefore, it is preferable to experimentally obtain a more accurate vibration start load value “Lc1” from the load value “Lc1” obtained by Expression (1-1) as a temporary reference load value.

- the initial conditions of the experiment are close to the appropriate conditions, making it easy to obtain accurate experimental results, reducing the number of repetitions of the measurement, and greatly reducing the time required for the experiment.

- the vibration start load value “Lc1” can be obtained efficiently.

- a temporary vibration start load value “Lc1” is obtained by the equation (1-1), and the vibration start load value “Lc1” is set as an initial value in the forging device in the third embodiment.

- forging is repeatedly performed to obtain an appropriate vibration start load value “Lc1”.

- the vibration start load value “Lc1” can be obtained with high accuracy and efficiency.

- Example 1 A forging device (see FIG. 8) similar to that of the third embodiment was prepared.

- the forming hole inner diameter “Did” of the die body 11 in the die 1 is 24 mm

- the forming hole cross-sectional area “Aid” is 452 mm 2

- the outer diameter of the die body 11 is “Dod” is 162 mm.

- the thickness “td” of the die body 11 is 40 mm.

- the outer diameter “Dp” of the punch 2 is 21 mm

- the punch area “Ap” is 346 mm 2 .

- the material (die steel number) of the die 1 and the punch 2 is SKD11.

- the forging material W1 to be forged is cylindrical.

- the forged material W1 has an outer diameter “Dm” of 23.5 mm and a thickness “Tm” of 9.3 mm.

- the material (alloy number) of the forging material W1 is A6061-O, and the deformation resistance “ ⁇ m” is 68.2 Mpa. Furthermore, the temperature of the forging material W1 was normal temperature.

- the forged molded product W2 to be molded has a bottomed cylindrical cup shape, and has an outer diameter of ⁇ 24 mm, an inner diameter of ⁇ 21 mm, and a plate thickness of 5 mm.

- the punch load value (vibration start load value) at the timing when the forging material W1 shifts from the insufficient contact state to the sufficient contact state using the equation (1-1) described in the fourth embodiment. ) “Lc1” was calculated.

- the lower limit value of “Lc1” was 40 kN and the upper limit value was 107 kN.

- the amplitude “Ado” of ultrasonic vibration applied from the vibrator 4 to the outer peripheral surface of the die was 0.014 mm (pp), and the frequency “f” was 20.3 kHz. Further, the upper limit value of the output value (vibrator voltage) of the ultrasonic oscillator 5 was set to 700V.

- Example 1 the punch load value (set load value) for starting ultrasonic vibration was set to 70 kN, which is within the range of the calculated vibration start load value “Lc1”. That is, forging is performed by temporarily setting 73.5 kN, which is an intermediate value between vibration start load values 40 kN to 107 kN calculated in advance, as the initial value of the reference load value “Lc1” in the forging device (see FIG. 8). It was confirmed that no overload error occurred in the ultrasonic oscillator 5 (the output value was less than 700V).

- the temporarily set reference load value “Lc1” was changed little by little before and after, forging was performed, and a lower limit value of 70 kN, which is a lower limit value of the reference load value “Lc1” that does not cause an overload error, was found.

- Example 2 As shown in Table 1, the above-described implementation was performed except that the punch load value (reference load value) “Lc1” for starting ultrasonic vibration was set to 100 kN within the range of the vibration start load value “Lc1” calculated in advance. Ultrasonic forging was performed in the same manner as in Example 1.

- the vibration mode of the vibrator 4 was stable from the start of vibration to the end of molding, and no overload error occurred in the ultrasonic oscillator 5.

- the reference load value set in the forging device is the same as that of Example 1 except that the reference load value is set to 30 kN which is outside the range of the vibration start load value “Lc1” calculated from the equation (1-1). Similarly, ultrasonic forging was performed.

- the bond processing surface is stretched to generate a new surface. Therefore, the portion where the forging material W1 is in contact with the inner peripheral surface of the forming hole Can be confirmed by appearance observation. As a result, the locations where the forging material W1 is in contact with the inner peripheral surface of the forming hole are arranged in a substantially dispersed manner, and it has been confirmed that the forging material W1 is in a sufficient contact state.

- forging was performed by temporarily setting the reference load value “Lc1” to 0 kN, and it was confirmed that an overload error occurred in the ultrasonic oscillator. Thereafter, while gradually increasing the temporarily set reference load value “Lc1”, the vibrator voltage value and the presence or absence of an overload error were confirmed, and the smallest load that did not cause an overload error was obtained.

- the reference load value “Lc1” was 70 kN as in Example 1. Further, while gradually increasing the temporarily set reference load value “Lc1”, the vibrator voltage value and the occurrence of an overload error were confirmed. The result is shown in the graph of FIG. 11A.

- a forging device (see FIG. 6) shown in the second embodiment was prepared.

- the material and dimensions of a die such as a die or a punch

- the material and dimensions of a forging material and the dimensions of a forged product are the same as in the first embodiment.

- the amplitude and frequency of the ultrasonic vibration and the output upper limit value of the ultrasonic oscillator are the same as in the first embodiment.

- the vibration start time “Lt1” corresponding to the process elapsed time from the molding start time to the vibration start time was obtained in the same manner as in the second embodiment.

- forging was performed by temporarily setting the vibration start time (reference time) “Lt1” as the molding start time, and it was confirmed that an overload error occurred in the ultrasonic oscillator. After that, while gradually delaying the temporarily set reference time “Lt1”, the vibrator voltage value and the presence / absence of an overload error were checked, and the earliest time at which no overload error occurred was obtained.

- the reference time “Lt1” was 300 ms (milliseconds). Further, while gradually delaying the temporarily set reference time “Lt1”, the vibrator voltage value and the occurrence of an overload error were confirmed. The result is shown in the graph of FIG. 11B.

- the forging method of the present invention can be used for a forging device or the like that performs die forging using ultrasonic vibration.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Forging (AREA)

Abstract

成形中に振動状態が乱れるのを防止できる鍛造方法を提供する。 本発明は、ダイス本体11の成形孔12にパンチ2を打ち込んで成形孔12内の鍛造素材W1を塑性加工する際に、ダイス本体11に超音波振動を付与するようにした鍛造方法を対象とする。鍛造素材W1が塑性加工される過程において成形孔内周面に対する鍛造素材W1の接触状態を、成形開始時点から順に、不十分な接触状態、十分な接触状態および完全な接触状態に区分けし、不十分な接触状態から十分な接触状態に移行した後、超音波振動の付与を開始する。

Description

この発明は、超音波振動を付与しつつ鍛造加工を行うようにした鍛造方法および鍛造装置に関する。

従来、鍛造加工を行うに際して、成形中に金型に超音波振動を付与するようにした超音波鍛造が周知である。例えば特許文献1や非特許文献1等に示す超音波鍛造においては、超音波振動を付与することによって、成形荷重の低減や形状転写性の向上を図り得ることが述べられている。

このような超音波鍛造を行う鍛造装置は、金型と、金型に取り付けられた振動子と、振動子を駆動する超音波発振器とを備え、超音波発振器の出力に応じて、振動子によって金型に超音波振動が付与されるようになっている。

神雅彦ほか、「超音波マイクロコイニングに関する基礎的研究(第4報)」,「第56回塑性加工連合講演会講演論文集」,2005年,p.583-584

ところで本発明者が、上記のような鍛造装置を用いて超音波鍛造を行っていたところ、超音波発振器から振動子に供給される電圧が急上昇して超音波発振器にオーバーロード(過負荷)エラーが発生して成形中に振動が停止するという現象が確認された。その原因を調査したところ、成形中に金型の振動状態が乱れて、その金型の負荷によって振動子の振幅が低下するのに対し、初期の振動状態を維持しようとして、振動子の電圧が急激に上昇していた。これにより超音波発振器の出力値が最大出力を超えそうになり、保護回路が作動して超音波発振器がオーバーロードエラーとなり、超音波発振器が停止して金型の振動が停止することが判明した。

このように鍛造加工中に金型の振動が停止しまうと、成形荷重の低減および形状転写性の向上を確実に図ることができず、超音波振動の付与による効果を得ることができないという課題があった。

この発明は、上記の課題に鑑みてなされたものであり、成形中に振動状態が乱れるのを防止できて、成形荷重の低減および形状転写性の向上等の振動付与による効果を確実に得ることができる鍛造方法および鍛造装置を提供することを目的とする。

本発明のその他の目的及び利点は、以下の好ましい実施形態から明らかであろう。

本発明者は、上記目的を達成するため、鋭意努力して、超音波鍛造の鍛造成形プロセス(過程)において、超音波発振器のオーバーロードエラーを引き起こす振動乱れの発生原因について詳細に調査した。

その結果、鍛造成形プロセスにおいて、超音波振動する金型に鍛造素材が十分に接触していない状態(不十分な接触状態)では、後に詳述する特定の状況下において振動子の振動形態が乱れて不安定となり、既述した通り超音波発振器のオーバーロードエラーが発生することが判明した。

さらに本発明者は、綿密な実験、研究を繰り返し行うことによって、上記目的を達成し得る構成を見出し、本発明をなすに至った。

すなわち、本発明は以下の構成を要旨とするものである。

[1]ダイス本体の成形孔にパンチを打ち込んで成形孔内の鍛造素材を塑性加工する際に、ダイス本体に超音波振動を付与するようにした鍛造方法であって、

鍛造素材が塑性加工される過程において成形孔内周面に対する鍛造素材の接触状態を、成形開始時点から順に、不十分な接触状態、十分な接触状態および完全な接触状態に区分けし、

不十分な接触状態から十分な接触状態に移行した後、超音波振動の付与を開始するようにしたことを特徴とする鍛造方法。

鍛造素材が塑性加工される過程において成形孔内周面に対する鍛造素材の接触状態を、成形開始時点から順に、不十分な接触状態、十分な接触状態および完全な接触状態に区分けし、

不十分な接触状態から十分な接触状態に移行した後、超音波振動の付与を開始するようにしたことを特徴とする鍛造方法。

[2]十分な接触状態に移行した後直ちに、超音波振動の付与を開始するようにした前項1に記載の鍛造方法。

[3]成形孔内周面に対する鍛造素材の接触点において、隣り合う2つの接触点間における成形孔内周面に沿った距離を、隣り合う接点間の距離としたとき、

隣り合う接触点間の距離の最大値が、成形孔全周長さの半分超の場合には、不十分な接触状態とし、

隣り合う接触点間の距離の最大値が、成形孔全周長さの半分以下の場合には、十分な接触状態とした前項1または2に記載の鍛造方法。

隣り合う接触点間の距離の最大値が、成形孔全周長さの半分超の場合には、不十分な接触状態とし、

隣り合う接触点間の距離の最大値が、成形孔全周長さの半分以下の場合には、十分な接触状態とした前項1または2に記載の鍛造方法。

[4]成形孔内周面に対する鍛造素材の接触点において、隣り合う2つの接触点のうち、一方の接触点および成形孔中心間を結ぶ線分と、他方の接触点および成形孔中心間を結ぶ線分とがなす角度を、隣り合う接点間の中心角としたとき、

隣り合う接点間の中心角の最大値が180°超の場合には、不十分な接触状態とし、

隣り合う接触点間の中心角の最大値が180°以下の場合には、十分な接触状態とした前項1~3のいずれか1項に記載の鍛造方法。

隣り合う接点間の中心角の最大値が180°超の場合には、不十分な接触状態とし、

隣り合う接触点間の中心角の最大値が180°以下の場合には、十分な接触状態とした前項1~3のいずれか1項に記載の鍛造方法。

[5]パンチによる鍛造素材の加工が開始される時刻からの経過時間に基づいて、不十分な接触状態から十分な接触状態に移行する時刻を求め、その求めた時刻を基準にして、超音波振動の付与を開始するタイミングを決定するようにした前項1~4のいずれか1項に記載の鍛造方法。

[6]不十分な接触状態から十分な接触状態に移行するタイミングにおける鍛造素材に対するパンチの荷重を求め、その求めた荷重を基準にして、超音波振動の付与を開始するタイミングを決定するようにした前項1~4のいずれか1項に記載の鍛造方法。

[7]成形孔を有するダイス本体と、成形孔に打ち込んで成形孔内の鍛造素材を塑性加工するパンチと、ダイス本体に超音波振動を付与する振動付与手段とを備えた鍛造装置であって、

前記パンチによる鍛造素材の成形が開始された後、所定時間経過後に前記振動付与手段を駆動して超音波振動の付与を開始させる振動開始手段を備えることを特徴とする鍛造装置。

前記パンチによる鍛造素材の成形が開始された後、所定時間経過後に前記振動付与手段を駆動して超音波振動の付与を開始させる振動開始手段を備えることを特徴とする鍛造装置。

[8]成形孔を有するダイス本体と、成形孔に打ち込んで成形孔内の鍛造素材を塑性加工するパンチと、ダイス本体に超音波振動を付与する振動付与手段とを備えた鍛造装置であって、

鍛造素材に対するパンチの荷重を検出する荷重検出手段と、

前記荷重検出手段からの情報に基づき、パンチの荷重が予め設定された振動開始荷重値に到達したタイミングで、前記振動付与手段を駆動して超音波振動の付与を開始させる振動開始手段とを備えることを特徴とする鍛造装置。

鍛造素材に対するパンチの荷重を検出する荷重検出手段と、

前記荷重検出手段からの情報に基づき、パンチの荷重が予め設定された振動開始荷重値に到達したタイミングで、前記振動付与手段を駆動して超音波振動の付与を開始させる振動開始手段とを備えることを特徴とする鍛造装置。

[9]成形孔を有するダイス本体と、成形孔に打ち込んで成形孔内の鍛造素材を塑性加工するパンチと、ダイス本体に超音波振動を付与する振動付与手段とを備えた鍛造装置であって、

鍛造素材に対するパンチの荷重が、振動開始荷重値に到達したタイミングで、前記振動付与手段によって超音波振動の付与が開始するように構成される一方、

前記振動開始荷重値を「Lc1」、パンチの加圧面の面積を「Ap」、成形孔の断面積を「Aid」、パンチの外径を「Dip」、鍛造素材の外径を「Dm」、鍛造素材の変形抵抗を「σm」としたとき、

「Lc1」=「Lpa」×「Rσ」×「α=0.69~1.87」

「Lpa」=0.3404×「Ap」(0.782-「Ap」/190000)×「Aid」0.218

「Rσ」=0.007×「σm」-0.016

「σm」>10MPa

「Did」-「Dm」<10mm

の関係が成立するように構成されていることを特徴とする鍛造装置。

鍛造素材に対するパンチの荷重が、振動開始荷重値に到達したタイミングで、前記振動付与手段によって超音波振動の付与が開始するように構成される一方、

前記振動開始荷重値を「Lc1」、パンチの加圧面の面積を「Ap」、成形孔の断面積を「Aid」、パンチの外径を「Dip」、鍛造素材の外径を「Dm」、鍛造素材の変形抵抗を「σm」としたとき、

「Lc1」=「Lpa」×「Rσ」×「α=0.69~1.87」

「Lpa」=0.3404×「Ap」(0.782-「Ap」/190000)×「Aid」0.218

「Rσ」=0.007×「σm」-0.016

「σm」>10MPa

「Did」-「Dm」<10mm

の関係が成立するように構成されていることを特徴とする鍛造装置。

発明[1]の鍛造方法によれば、成形孔内周面に対する鍛造素材の接触状態が、不十分な接触状態から十分な接触状態に移行した後に、ダイス本体に対し超音波振動の付与を開始するようにしているため、振動形態が乱れて不安定になるのを防止できて、成形荷重の低減および形状転写性の向上等、振動付与による効果を確実に得ることができる。

発明[2]の鍛造方法によれば、ダイス本体に十分に振動を付与できて、振動付与による効果をより確実に得ることができる。

発明[3][4]の鍛造方法によれば、不十分な接触状態と、十分な接触状態とを明確に区別でき、上記の効果をより一層確実に得ることができる。

発明[5]の鍛造方法によれば、経過時間を基に、十分な接触状態に移行する時刻を予測するものであるため、超音波振動付与を開始するタイミングを簡単に求めることができる。

発明[6]の鍛造方法によれば、パンチの荷重を基に、十分な接触状態への移行する荷重を予測するものであるため、超音波振動を付与するタイミングを正確に求めることができる。

発明[7]~[9]の発明によれば、上記の方法発明を確実に実施可能な鍛造装置を提供することができる。

1.第1実施形態

図1はこの発明の第1実施形態である鍛造方法を実行可能な鍛造装置を示すブロック図、図2Aおよび図2Bはその鍛造装置の金型を示すブロック図である。これらの図に示すように、この鍛造装置は、鍛造素材W1に対し塑性加工を行って、カップ状鍛造成形品W2を成形できるように構成されている。

図1はこの発明の第1実施形態である鍛造方法を実行可能な鍛造装置を示すブロック図、図2Aおよび図2Bはその鍛造装置の金型を示すブロック図である。これらの図に示すように、この鍛造装置は、鍛造素材W1に対し塑性加工を行って、カップ状鍛造成形品W2を成形できるように構成されている。

この鍛造装置は、下金型を構成するダイス1と、上金型を構成するパンチ2と、パンチ2を昇降駆動する昇降駆動機構3と、超音波振動を発振する振動子4と、振動子4を駆動する超音波発振器5とを基本的な構成要素として備えている。

ダイス1は、中央に円柱形の成形孔12を有する円筒形状ないしドーナッツ形状のダイス本体11と、ダイス本体11の成形孔12内における下端部に配置される成形ピン15とを備えている。そして成形孔12の内周面によって鍛造成形品W2の外周面が成形されるとともに、成形ピン15の上端面によって鍛造成形品W2の下面が成形されるようになっている。

なお、この成形ピン15は、上下方向に移動可能に構成して、鍛造加工後に鍛造成形品を成形孔12から突き出すためのノックアウトピンを兼用させるようにしても良い。また、成形ピン15にノックアウトピンを兼用させずに別途、ノックアウト機構を設けるようにしても良い。

パンチ2は、成形孔12に対し軸心が一致しており、昇降駆動機構3の駆動によって昇降できるようになっている。そして図2Aに示すようにダイス本体11の成形孔内に鍛造素材W1を設置した状態で、パンチ2を降下させて成形孔12内に打ち込むことによって、鍛造素材W1に所定の成形荷重が加えられて、図2Bに示すように型内の形状に対応した鍛造成形品W2が成形されるようになっている。

なお本実施形態においては、鍛造素材Wとして円柱形状のものが用いられて、カップ状の鍛造成形品W2が成形されるようになっている。

図1に示すように、振動子4はダイス本体11の外周面に取り付けられている。振動子4は超音波発振器5の出力値に応じた超音波振動を発振できるようになっており、振動子4から発振される超音波振動波は、ダイス本体11との接合面を介してダイス本体11に伝達されるようになっている。

なお本発明においては、振動子4とダイス本体11との間にホーンを介在させて、振動子4から発振される超音波振動をホーンを介してダイス本体11に伝達させるようにしても良い。

本実施形形態においては、振動子4および超音波発振器5によって振動付与手段が構成されている。またホーンが設けられる場合には、ホーン、振動子4および超音波発振器5によって振動付与手段が構成されることとなる。

また本実施形態において、鍛造素材W1の素材としては、アルミニウム(アルミニウム合金も含む)製の連続鋳造材を所定長さに切断する等の方法によって製作されたものや、アルミニウムの粉末をビレット状に圧縮成形した後、熱間押出によって丸棒状に成形し、その押出材を所定長さに切断する等の方法によって製作されたもの、さらには引抜材からなるものや、圧延材からなるもの等も使用することができる。

本実施形態の鍛造方法は、ダイス1の成形孔12内に鍛造素材W1を設置した状態で、パンチ2を降下させて鍛造素材W1を塑性加工するに際して、振動子4からダイス本体11に超音波振動を付与するものであるが、本実施形態はその超音波振動の付与を開始するタイミングに特徴を有している。換言すると、振動子4の振動形態が不安定となった場合、既述した通り、超音波発振器5がオーバーロードとなりエラーが発生するが、本実施形態では、以下に詳述するように超音波振動の付与を開始するタイミングを特定することによって、振動子4の振動形態が不安定になるのを防止するものである。

なお本実施形態においては、鍛造素材W1として円柱形状のものを使用しているが、鍛造素材W1の形状は円柱形状に限定されるものではなく、多角柱形状、球体形状、多角面体形状等、どのような形状のものも用いても良い。

<成形中の鍛造素材の状態>

図3は超音波鍛造において面圧Pとプロセス時間tとの関係を示すグラフであり、縦軸に面圧Pを示し、横軸にプロセス時間tを示している。本実施形態において、面圧Pとは、成形孔内周面における鍛造素材W1に対する面圧である。面圧Pは、成形孔内周面との各接触点において、均一ではなく、バラツキを持っており、図3のグラフに示す線分は、面圧Pの最大値Pmに相当する。

図3は超音波鍛造において面圧Pとプロセス時間tとの関係を示すグラフであり、縦軸に面圧Pを示し、横軸にプロセス時間tを示している。本実施形態において、面圧Pとは、成形孔内周面における鍛造素材W1に対する面圧である。面圧Pは、成形孔内周面との各接触点において、均一ではなく、バラツキを持っており、図3のグラフに示す線分は、面圧Pの最大値Pmに相当する。

このグラフにおいて、プロセス時間tの「0」は、鍛造素材W1がダイス1の成形孔12内に投入されたタイミングに相当する。この状態では、鍛造素材W1と成形孔内周面とは実質的に非接触の状態であり、両者間には一定のクリアランスが存在している。

時刻「t0」は、降下するパンチ2によって鍛造素材W1が加圧されて(塑性変形されて)、鍛造素材W1が成形孔内周面との接触を開始するタイミングに対応している。この時刻「t0」は、パンチ2によって鍛造素材Wの成形が開始されるタイミングに相当する。

鍛造加工においては、この時刻「t0」以降に成形孔内周面に対する鍛造素材W1の接触点が発現し、これ以降成形が進むに従って、接触点は確率現象的に発生し増加していく。すなわち、鍛造素材W1を塑性加工する過程(鍛造成形プロセス)において、成形開始時点から、鍛造素材W1が成形孔内周面に十分に接触していない状態(不十分な接触状態)、十分に接触している状態(十分な接触状態)、完全(ほぼ完全)に接触している状態(完全な接触状態)へと順に移行していく。

ここで、不十分な接触状態とは、成形孔内周面に対する鍛造素材Wの接触点が、成形孔内周面のうち周方向の一部に偏って配置されている状態をいう。十分な接触状態とは、成形孔内周面に対する鍛造素材Wの接触点が、成形孔内周面のうち周方向の長い範囲にわたって分散して配置している状態をいう。完全な接触状態とは、鍛造素材Wが、成形孔内周面の周方向の全域にわたって接触している状態をいう。なお不十分な接触状態および十分な接触状態については、後に詳述する。

一方、面圧Pは、時刻「0」から時刻「t0」までの間は「0」であり、時刻「t0」以降から上昇し、成形が進むに従って次第に増大していく。

時刻「t1」は、不十分な接触状態から十分な接触状態に移行するタイミングに対応している。時刻「t0~t1」間は、不十分な接触状態のままで維持されている。

時刻「t2」は、鍛造素材W1が成形孔12内に充満して、完全な接触状態となり、鍛造素材W1がパンチ2の外周面と成形孔内周面との間に流入して、カップ状鍛造成形品W2の周壁部の成形が開始されるタイミングに対応している。

この時刻「t2」では面圧Pmの上昇が緩やかになり、時刻「t2」以降は成形が終了するまで、緩やかな勾配で面圧Pmが上昇していく。すなわち時刻「t2」以前は、図2Aに示すように素材金属の流れ(メタルフロー)が径方向の一方向のみであるのに対し、時刻「t2」以降は、図2Bに示すようにメタルフローが径方向および軸方向の双方に変化するため、径方向の流れが少なくなる。従って時刻「t2」では面圧Pmの上昇が緩やかになる。

<接触状態の説明>

次に本実施形態において、不十分な接触状態と、十分な接触状態とについて具体例を挙げて詳細に説明する。

次に本実施形態において、不十分な接触状態と、十分な接触状態とについて具体例を挙げて詳細に説明する。

図4はダイスにおける成形孔内周面に対する鍛造素材Wの接触状態を説明するための平面図である。これらの図に示すように、平面視状態または水平断面視の状態において、ダイス1の成形孔内周面に対する鍛造素材W1の接触点を「A」としたとき、接触点Aが2つ以上の場合(複数の場合)には、隣り合う2つの接触点Aのうち、一方の接触点Aと成形孔12の中心Oとを結ぶ線分AOと、他方の接触点Aと成形孔12の中心Oとを結ぶ線分AOとがなす角度(隣り合う接触点間の中心角)を「θ」としたとき、隣り合う接触点間の中心角θのうち最大値θmaxが180°超の場合(θmax>180°の場合)には、不十分な接触状態となる。また最大値θmaxが180°以下の場合(θmax≦180°の場合)には、十分な接触状態となる。

例えば図4(a)(b)の例では、θmaxが180°超であるため、不十分な接触状態となる。また同図(c)の例では、θmaxが180°以下であるため、十分な接触状態となる。

さらに平面視(水平断面視)の状態で鍛造素材W1が成形孔内周面に対し線接触する場合であっても、中心角最大値θmaxを基に、接触状態を区分けすることができる。例えば同図(d)の例では、θmaxが180°超であるため、不十分な接触状態となる。また同図(e)の例では、θmaxが180°以下であるため、十分な接触状態となる。

参考までに接触点Aが2つで中心角が180°の場合は、十分な接触状態となる。さらに接触点Aが1つの場合には、不十分な接触状態となる。

なお本実施形態では、成形孔12の中心は、成形孔輪郭線(内周面)に当てはめた最小二乗円である。この最小二乗円とは最小二乗法によって求められる。

ここで、本実施形態において、隣り合う2つの接触点間における成形孔内周面に沿った距離(周方向長さ)を、隣り合う接点間の距離としたとき、隣り合う接触点間の距離の最大値が、成形孔全周長さの半分超の場合とは、複数の接触点Aが、成形孔内周面のうち半分未満の範囲に偏って配置される状態となる。この状態は、θmaxが180°超の状態(θmax>180°の状態)に相当し、不十分な接触状態である。また隣り合う接触点間の距離の最大値が、成形孔全周長さの半分以下の場合とは、複数の接触点Aが成形孔内周面のうち半分以上の範囲にまたがって配置される状態となる。この状態は、θmaxが180°以下の状態(θmax≦180°の状態)に相当し、十分な接触状態である。

一方、本実施形態では、ダイス本体11の成形孔12の断面形状(平面形状)が円形に形成されているが、それだけに限られず、本発明においては、成形孔12の断面形状が、多角形状、楕円形状、長円形状、異形形状等の非円形に形成されていても良い。この場合、隣り合う接触点間の中心角θを基準にして、不十分な接触状態と十分な接触状態とを区別しても良いし、隣り合う接触点間の距離(周方向長さ)を基準にして、不十分な接触状態と十分な接触状態とを区別するようにしても良い。

また、本実施形態においては、成形孔内周面に対し鍛造素材W1の接触が開始した時点(成形開始時点)から、十分な接触状態に至るまでを、不十分な接触状態と定義しているが、それだけに限られず、本発明においては、鍛造素材W1を成形孔12に投入して成形が開始される時点までの状態(非接触状態)を、不十分な接触状態に含めるようにしても良い。つまり成形孔内周面に対し鍛造素材W1の接触点がない場合(0の場合)を、不十分な接触状態としても良い。

<振動乱れの詳細>

超音波鍛造においては、上記鍛造素材W1の接触状態、面圧P、プロセス時間t等の要素の他に、超音波振動による振動応力Vの要素を考慮する必要がある。振動応力Vとは、振動子4から付与された振動によって振動するダイス本体11における成形孔内周面での振動応力である。この振動応力Vは、ダイス本体11が振動により伸縮している際に発生する応力であり、成形孔内周面と鍛造素材W1との界面において径方向に発生する振動応力に相当する。この振動応力Vは、振動子4の振動に基づくものであるため、プロセス時間tにかかわらず、基本的には一定に保たれる。

超音波鍛造においては、上記鍛造素材W1の接触状態、面圧P、プロセス時間t等の要素の他に、超音波振動による振動応力Vの要素を考慮する必要がある。振動応力Vとは、振動子4から付与された振動によって振動するダイス本体11における成形孔内周面での振動応力である。この振動応力Vは、ダイス本体11が振動により伸縮している際に発生する応力であり、成形孔内周面と鍛造素材W1との界面において径方向に発生する振動応力に相当する。この振動応力Vは、振動子4の振動に基づくものであるため、プロセス時間tにかかわらず、基本的には一定に保たれる。

上記図3のグラフに示すように、面圧Pは次第に上昇していくのに対し、振動応力Vは一定に保たれる。このグラフにおいて、時刻「t0.5」は、面圧Pmが振動応力Vと同等になるタイミングに対応しており、この時刻「t0.5」以降は、面圧Pmが振動応力Vを上回ることになる。この時刻「t0.5」は、時刻「t0~t1」間に位置するが、この間は既述した通り不十分な接触状態である。

超音波鍛造では、不十分な接触状態「t0~t1」において、面圧Pが振動応力Vを上回っている場合(P>Vであると)、超音波振動が付与されていると、以下に詳述するように振動子4の振動形態が乱れて不安定となる。

まず面圧Pが振動応力Vを下回っている場合(時刻「t0~t0.5」の場合)、図5Aに示すようにダイス本体11が振動により収縮している瞬間は成形孔内周面と鍛造素材W1とが接触し、図5Bに示すようにダイス本体11が振動により拡大している瞬間は乖離している。つまり面圧Pが振動応力Vを下回っている場合、接触と乖離とが繰り返し行われることになる。このように接触と乖離とが行われている場合は、ダイス本体11の振動状態は、鍛造素材W1からの振動による影響を受けることはない。

一方、面圧Pが振動応力Vを上回っている場合、図5Aに示すようにダイス本体11が収縮している瞬間であっても、図5Cに示すように拡大している瞬間であっても、成形孔内周面と鍛造素材W1との接触状態(密着状態)が常に維持される。つまり成形孔内周面と鍛造素材W1とが接触している部分では成形孔内周面から鍛造素材W1が乖離することがなく、ある意味一体化している。このため、その接触している部分においては、ダイス本体11の振動は鍛造素材W1に伝達されるとともに、鍛造素材W1の振動はダイス本体11に伝達されることとなる。

ここで図3に示すように、面圧Pが振動応力Vを下回っている場合(時刻「t0~t0.5」)には、既述した通りダイス本体11および鍛造素材W1は個別に振動して、互いに振動による影響を受けないため、不十分な接触状態であっても、ダイス本体11の振動状態が乱れることがなく、安定した振動形態が維持される。従ってダイス本体11および振動子4の振動形態(振動モード)は、所定のモード(例えば径方向の振動モード)に安定的に維持される。

ところが、面圧Pが振動応力Vを上回っている場合(時刻「t0.5」以降)、不十分な接触状態であると、不十分な接触状態においては周方向の一部分に接触点が偏って配置されているため、鍛造素材W1から成形孔内周面のうち、偏った部分(一部分)のみに振動が伝達される一方、残りの部分(接触点が存在していない部分)においては成形孔内周面と鍛造素材W1との間が離間しているため、その間で振動が伝達されることがない。従って鍛造素材W1からダイス本体11への振動の影響が周方向に偏って与えられてしまう。その結果、ダイス本体11の振動状態に乱れが生じ、その影響によって、振動子4の振動形態が乱れて不安定となり、振動子4およびダイス本体11の振幅が低下してしまう。そうすると既述した通り、初期の振動形態を維持しようとして、超音波発振器5から振動子4に供給される電圧が急上昇し、超音波発振器5がオーバーロードとなり、安全回路が作動してエラーが発生する。これにより超音波発振器5が停止して、振動子4およびダイス本体11の振動が停止してしまう。

例えば図3に示す時刻「t0.5」の時点で、面圧Pが振動応力Vを上回るが、接触状態は不十分なままである。このとき、ダイス本体11に対する鍛造素材W1の状態は、鍛造素材W1が成形孔内周面の一部に偏って接触した状態となっており、鍛造素材W1がダイス本体11と同位相で振動する。そうすると、鍛造素材W1の成形孔内周面に接触していない部分が形成され、鍛造素材と成形孔内周面との間に三日月状の空間が形成され、その部分において、径方向以外の乱れ振動が発生する。これにより既述したように振動状態に乱れが生じて、振動子4の振動形態が不安定となってしまう。

また、不十分な接触状態から成形プロセスが進んで、十分な接触状態に移行すると、ダイス本体11における振動状態の乱れが解消される。すなわち十分な接触状態では、周方向の長い範囲にわたって接触点が分散して配置されているため、鍛造素材W1の振動が、ダイス本体11の周方向の一部分に偏って伝達されることがなく、周方向の全域にわたってほぼ均等に伝達される。従ってダイス本体11および振動子4は、振動状態が乱れることがなく、安定した振動形態に維持される。

なお、十分な接触状態から鍛造成形プロセスが進んで完全な接触状態に移行した場合、鍛造素材W1の振動は、十分な接触状態と同様に、周方向のほぼ全周からダイス本体11に伝達されることになる。従って鍛造素材W1からダイス本体11に振動が偏って伝達されることがなく、ダイス本体11および振動子4は、所定の振動形態に維持される。

<構成および効果>

以上説明したように、超音波鍛造において、不十分な接触状態で面圧Pが振動応力Vを上回っている場合には、つまり十分な接触状態に移行する前の状態では、振動子4の振動形態が不安定となり、十分な接触状態に移行した後の状態では、振動子4は、安定した振動形態に維持される。

以上説明したように、超音波鍛造において、不十分な接触状態で面圧Pが振動応力Vを上回っている場合には、つまり十分な接触状態に移行する前の状態では、振動子4の振動形態が不安定となり、十分な接触状態に移行した後の状態では、振動子4は、安定した振動形態に維持される。

そこで本実施形態においては、ダイス本体11に対し振動子4による超音波振動の付与を開始するタイミングを、十分な接触状態に移行した後に設定することによって、超音波振動による効果を十分に確保しつつ、振動子4の振動形態が不安定になるのを防止することができる。これによって、成形荷重の低減および形状転写性の向上を確実に図りつつ、超音波発振器5のオーバーロードエラーの発生による生産停止を有効に防止するものである。

また超音波鍛造においては、超音波振動の付与を、鍛造初期の可能な限り早い段階で開始すればするほど、超音波振動による効果を増大させることができる。このため本実施形態においては、十分な接触状態に移行した後直ちに、超音波振動の付与を開始するのが良い。具体的には、十分な接触状態に移行した時点から30ms(ミリ秒)以内に超音波振動の付与を開始するのが好ましい。

(2)第2実施形態

超音波鍛造における鍛造成形プロセスにおいては既述した通り、時間の経過に伴って、成形孔内周面に対する鍛造素材W1の接触点Aが次第に増加して接触状態が変化するため、プロセス経過時間に基づいて、不十分な接触状態から十分な接触状態に移行するタイミングを予測することができる。この第2実施形態では、その予測したタイミングで超音波振動の付与を開始することによって、振動の乱れを防止して安定した振動形態を維持するものである。

超音波鍛造における鍛造成形プロセスにおいては既述した通り、時間の経過に伴って、成形孔内周面に対する鍛造素材W1の接触点Aが次第に増加して接触状態が変化するため、プロセス経過時間に基づいて、不十分な接触状態から十分な接触状態に移行するタイミングを予測することができる。この第2実施形態では、その予測したタイミングで超音波振動の付与を開始することによって、振動の乱れを防止して安定した振動形態を維持するものである。

図6はこの発明の第2実施形態である鍛造方法を実行可能な鍛造装置(鍛造用金型)を示すブロック図である。同図に示すようにこの鍛造装置は、昇降制御装置6と、信号開始制御装置7とを備え、振動開始制御装置7には、後述の方法等で求められた基準時刻(振動開始時刻)が予め設定されている。そして昇降制御装置6は、昇降駆動機構3からの情報を基に、パンチ2が降下して鍛造素材Wを加圧して成形が開始される時刻を検知する。例えば機械式の昇降駆動機構(プレス)3であれば、プレスのクランクシャフトの回転角度を検出するセンサーからの出力情報を基に、昇降制御装置6は、パンチ2が成形開始高さに到達した時点を成形開始時刻として検知し、またはパンチ2のスライド位置を検出するセンサーからの出力情報を基に、昇降制御装置6は、パンチ2が成形開始高さに到達した時点を成形開始時刻として検知する。こうして成形開始時刻を検知した昇降制御装置6は、その成形開始時刻に関する信号を振動開始制御装置7に出力する。その信号を受信した信号開始制御装置7は、内蔵されたタイマー71を基に、成形開始時刻からの時間(プロセス経過時間)を計測する。続いて振動開始制御装置7は、計測時間が上記規準時刻に到達したタイミングで、振動開始信号を超音波発振器5に送信する。振動開始信号を受信した超音波発振器5は、振動子駆動用の電力を出力して、振動子4によるダイス本体11への振動の付与が開始されるようになっている。

こうして超音波振動が付与された状態で鍛造成形が行われる。なお振動子4の電圧は、例えば500V~900Vに設定すれば良い。

一方、鍛造成形が完了すると超音波振動の付与は停止する。すなわち、昇降制御装置6は、昇降駆動機構3からの情報を基に、成形が完了するタイミングを検知する。例えばプレスのクランクシャフトの回転角度を検出するセンサーからの出力情報や、プレスのスライド位置を検出するセンサーからの出力情報を基に、昇降制御装置6は、プレスのストローク下死点に到達した時点を成形完了時刻として検知する。こうして成形完了時刻を検知した昇降制御装置6は、その成形完了に関する信号を超音波発振器5に送信する。成形完了信号を受信した超音波発振器5は、振動子4への出力を停止し、これにより振動子4によるダイス本体11の超音波振動が停止する。

このような鍛造成形が繰り返し行われて、鍛造成形品が順次生産されるものである。

本実施形形態においては、昇降制御装置6および振動開始制御装置7は、例えばマイクロコンピュータ等によって構成されている。そして本実施形態において、振動開始制御装置7は、振動開始手段として機能するものである。

<振動開始時刻の求め方>

次に基準時刻(振動開始予定時刻)を求める方法を具体的に説明する。

次に基準時刻(振動開始予定時刻)を求める方法を具体的に説明する。

図7Aは鍛造素材の接触状態とプロセス経過時間との関係を示すグラフ、図7Bは接触点間の中心角最大値θmaxとプロセス経過時間との関係を示すグラフ、図7Cは超音波発振器の出力値とプロセス経過時間との関係を示すグラフである。

これらのグラフにおいて、上記図3のグラフと同様、「t0」はパンチ2が降下して成形が開始されるタイミングを示す時刻であり、「t1」は、不十分な接触状態(θmax>180°)から十分な接触状態(θmax≦180°)に移行するタイミングを示す時刻であり、「t2」は、十分な接触状態から完全な接触状態(θmax=0°)に移行するタイミングを示す時刻である。これらのグラフからも理解できるように、「t1」に達していない時点(同グラフ中の×印で示す範囲)で、ダイス本体11に超音波振動の付与を開始してしまうと、ダイス本体11の振動状態が乱れて径方向の振動以外の振動も発生し、「t1」に達する直前にその出力値が最大値を超えてオーバーロードエラーによって超音波発振器が停止してしまう。これに対し、「t1」以降の時点(同グラフの○印で示す範囲)で、超音波振動の付与を開始すると、ダイス本体11の振動状態が乱れず、オーバーロードが発生せず、安定した振動形態が維持されることとなる。

これらの事項を踏まえると、上記図6に示す鍛造装置において「t1」に相当する時刻を振動開始時刻「tc1」として設定すれば良いことが判る。

まず本実施形態では、上記図6の鍛造装置において、揺動開始時刻「tc1」として、成形開始時点に相当する「t0」に仮設定して、鍛造成形を行う。

この鍛造成形では超音波振動付与の開始が早過ぎて、振動状態が乱れて、超音波発振器にオーバーロードが発生するため、それを確認することとなる。次に基準時刻「tc1」を、仮設定した時刻「t0」から少し遅らせた時刻に設定し、同様に鍛造成形を行ってオーバーロードが発生することを確認する。このような作業を繰り返し行って、仮設定する基準時刻「tc1」を徐々に遅い時刻に順次設定していき、振動状態が乱れずにオーバーロードが発生しない時刻のうち最も早い時刻を実験的に見出す。そしてその時刻を、正規の基準時刻「tc1」とし、その基準時刻「tc1」を上記図6に示す鍛造装置に設定する。こうして基準時刻「tc1」が設定された鍛造装置によって、既述した通り超音波鍛造を行うことによって、振動状態が乱れるのを防止できて、オーバーロードエラーの発生による駆動停止を防止しつつ、超音波振動による効果、例えば成形荷重の低減および形状転写性の向上を確実に図ることができる。

なお本実施形形態においては、基準時刻「tc1」として、オーバーロードエラーが発生しない最も早期の時刻を設定しているが、それだけに限られず、本発明においては、オーバーロードエラーが発生しない時刻であれば、どのような時刻でも、正規の基準時刻「tc1」として設定することができる。

この第2実施形態の鍛造方法によれば、経過時間を基に、超音波振動の付与を開始するタイミングを決定するものであるため、簡単に実施することができる。

なおプロセス経過時間から十分な接触状態に移行するタイミング(振動付与開始のタイミング)を予測する場合、予測値は確率的な現象となり揺らぎを持っている。加えて鍛造素材W1の成形速度は様々な要因で変動するものである。従って十分な接触状態に移行するタイミングの予測値は、余裕を持って設定するのが好ましい。例えばある程度の幅(範囲)を持った予測値を求め、周囲環境や成形条件等を考慮して、その範囲内で適当な時刻を、基準時刻tc1として設定するようにすれば良い。

(3)第3実施形態

本発明者の実験によると、鍛造成形時のパンチの荷重変化と、鍛造素材の接触状態との間には関連性があることが判明している。そこでこの第3実施形態においては、不十分な接触状態から十分な接触状態に移行するパンチ荷重を求め、そのパンチ荷重を基に超音波振動の付与を開始するタイミングを決定して、振動の乱れを防止して安定した振動形態を維持するものである。

本発明者の実験によると、鍛造成形時のパンチの荷重変化と、鍛造素材の接触状態との間には関連性があることが判明している。そこでこの第3実施形態においては、不十分な接触状態から十分な接触状態に移行するパンチ荷重を求め、そのパンチ荷重を基に超音波振動の付与を開始するタイミングを決定して、振動の乱れを防止して安定した振動形態を維持するものである。

図8はこの発明の第3実施形態である鍛造方法を実行可能な鍛造装置(鍛造用金型)を示すブロック図である。同図に示すようにこの鍛造装置は、パンチ2の鍛造素材W1に対する荷重を検出する荷重検知器81と、その荷重検出器81からパンチ荷重に関する信号を取得する振動開始制御装置8とを備えている。振動開始制御装置8には、後述の方法等で求められた基準荷重値(振動開始荷重値)が予め設定されている。そして振動開始制御装置8は、荷重検出器81からの情報を基にパンチ2が降下した際に、鍛造素材Wに対するパンチ2の荷重(パンチ荷重)を検出し、そのパンチ荷重が上記基準荷重値に到達したタイミングで、振動開始信号を超音波発振器5に送信する。振動開始信号を受信した超音波発振器5は、振動子駆動用の電力を出力して振動子4が振動を開始し、ダイス本体11への振動の付与が開始されるようになっている。

こうして超音波振動が付与された状態で鍛造成形が行われる。なお振動子4の電圧は、例えば500V~900Vに設定すれば良い。

一方、鍛造成形が完了すると超音波振動の付与は停止する。すなわち、昇降制御装置6は、昇降駆動機構3からの情報を基に、成形が完了したタイミングを検出し、その成形完了に関する信号を超音波発振器5に送信する。成形完了信号を受信した超音波発振器5は、振動子4への出力を停止し、これにより振動子4によるダイス本体11の超音波振動が停止する。

このような鍛造成形が繰り返し行われて、鍛造成形品が順次生産されるものである。

なお本実施形態においては、振動開始制御装置8は、マイクロコンピュータ等によって構成されており、振動開始手段として機能する。さらに荷重検出器81が荷重検出手段として機能するものである。

<振動開始荷重値の求め方>

次に基準荷重値(振動開始荷重値)を求める方法を具体的に説明する。

次に基準荷重値(振動開始荷重値)を求める方法を具体的に説明する。

図9Aは鍛造素材の接触状態とパンチ荷重との関係を示すグラフ、図9Bは接触点中心角最大値θmaxとパンチ荷重との関係を示すグラフ、図9Cは超音波発振器の出力値とパンチ荷重との関係を示すグラフである。

これらのグラフにおいて、「L0」はパンチ2が降下して成形が開始されるタイミングでの荷重値であり、「L1」は、不十分な接触状態(θmax>180°)から十分な接触状態(θmax≦180°)に移行するタイミングでの荷重値であり、「L2」は、十分な接触状態から完全な接触状態(θmax=0°)に移行するタイミングでの荷重値である。これらのグラフから理解できるように、「L1」未満の荷重値(同グラフ中の×印で示す範囲)で、ダイス本体11に超音波振動の付与を開始してしまうと、ダイス本体11の振動状態が乱れて径方向の振動以外の振動も発生し、超音波発振器の出力値が急増して、「L1」に達する直前にその出力値が最大値を超えてオーバーロードエラーによって超音波発振器が停止してしまう。これに対し、「L1」以上の荷重値(同グラフの○印で示す範囲)で、超音波振動の付与を開始すると、ダイス本体11の振動状態が乱れず、オーバーロードが発生せず、安定した振動形態が維持されることとなる。

これらの事項を踏まえると、上記図8に示す鍛造装置における基準荷重値(振動開始荷重値)「Lc1」を、「L1」に設定すれば良いことが判る。

まず本実施形態では、上記図8の鍛造装置において、基準荷重値Lc1として無荷重(0kN)に仮設定して鍛造成形を行う。この鍛造成形では超音波振動付与の開始が早過ぎて、振動状態が乱れて、超音波発振器にオーバーロードが発生するため、それを確認することとなる。次に仮設定の基準荷重値「Lc1」を、0kNから少し高い値に設定し、同様に鍛造成形を行ってオーバーロードが発生することを確認する。このような作業を繰り返し行って、仮設定の基準荷重値「Lc1」を徐々に上昇させた値に設定していき、振動状態が乱れずにオーバーロードが発生しない荷重のうち最も小さい荷重を実験的に見出す。そしてその荷重値を、正規の基準荷重値「Lc1」とし、その基準荷重値「Lc1」を上記図8に示す鍛造装置に設定する。こうして基準荷重値「Lc1」が設定された鍛造装置によって、既述した通り鍛造成形を行うことによって、振動状態が乱れるのを防止できて、オーバーロードエラーの発生による駆動停止を防止しつつ、超音波振動による効果、例えば成形荷重の低減および形状転写性の向上を確実に図ることができる。

なお本実施形形態においては、基準荷重値「Lc1」として、オーバーロードエラーが発生しない最も小さい荷重を設定しているが、それだけに限られず、本発明においては、オーバーロードエラーが発生しない荷重であれば、どのような荷重でも、基準荷重値「Lc1」として設定することができる。

この第3実施形態の鍛造方法においては、パンチ荷重から十分な接触状態に移行するタイミング(振動付与開始のタイミング)を予測しているため、鍛造素材W1の成形速度の変動による影響を受けることがない。このためこの第3実施形態の鍛造方法は、プロセス経過時間から予測する第2実施形態の鍛造方法と比較して、高い精度で振動付与開始のタイミングを予測することができ、オーバーロードエラーの発生をより確実に防止しつつ、成形荷重の低減および形状転写性の向上をより確実に図ることができる。

なお超音波鍛造においては、既述した通り、超音波振動の付与を可能な限り早い段階で開始するのが好ましい。このため十分な接触状態に移行するタイミングを的確に把握できるこの第3実施形態の鍛造方法においては、可及的に早い段階で超音波振動の付与を確実に開始することができ、この点からも、上記の効果をより一層確実に得ることができる。

4.第4実施形態

この第4実施形態の鍛造方法は、上記第3実施形態と同様、パンチ荷重に基づいて、超音波振動の付与を開始するタイミングを決定するものであるが、振動を開始する際の荷重値(基準荷重値)「Lc1」の求め方が、上記第3実施形態とは異なっている。

この第4実施形態の鍛造方法は、上記第3実施形態と同様、パンチ荷重に基づいて、超音波振動の付与を開始するタイミングを決定するものであるが、振動を開始する際の荷重値(基準荷重値)「Lc1」の求め方が、上記第3実施形態とは異なっている。

ここで本発明者は実験的に、超音波鍛造においては、不十分な接触状態から十分な接触状態に移行する変化点は、超音波発振器にオーバーロードエラー発生有無の境界点に一致する、という知見を得ている。

上記第3実施形態では、鍛造金型(超音波振動金型)において、十分な接触状態に移行するタイミングでのパンチ荷重(基準荷重値)「Lc1」を実験的に求めるようにしているが、本第4実施形態では、数式を用いて基準荷重値「Lc1」を算出することを検討した。

図10に示すように、超音波鍛造用の鍛造金型における諸条件データとしては、パンチ面積(加圧面の面積)「Ap」、成形孔の内径「Did」、成形孔の断面積「Aid」、パンチ外径「Dip」、鍛造素材の外径「Dm」、鍛造素材の変形抵抗「σm」を挙げることができる。従ってこれらの因子を関連付けた関係式を導き出して、その関係式から、十分な接触状態に移行するタイミングでのパンチ荷重を算出できれば、その算出値(振動開始荷重値)を用いて超音波鍛造を行うことによって、振動状態の乱れや、オーバーロードエラーの発生を解消することが可能である。

まずパンチ荷重を算出する方法として、単純なアップセット鍛造金型モデルに当てはまる以下の基本的なモデル式を用いることにした。このモデル式は「パンチ荷重=鍛造素材の変形抵抗×パンチの投影面積×係数」という式である。そしてこのモデル式を出発点として、上記の諸条件データを入力因子として、実験結果とシミュレーションによる解析結果とが適合するように、モデル式を何度も繰り返し修正することによって、十分な接触状態に移行するタイミングでの荷重値(基準荷重値)「Lc1」を算出できる下記の式(1-1)を見出した。なお不十分な接触状態から十分な接触状態に至る過程を解析するためのソフトとしては、塑性加工解析ソフト(DEFORM)を用いた。

式(1-1):「Lc1」=「Lpa」×「Rσ」×「α」

なお、式(1-1)における「Lpa」「Rσ」は下記の式(1-2)~式(1-5)を用いて算出することができる。

なお、式(1-1)における「Lpa」「Rσ」は下記の式(1-2)~式(1-5)を用いて算出することができる。

式(1-2):「Lpa」=0.3404×「Ap」(0.782-「Ap」/190000)×「Aid」0.218

式(1-3):「Ap」=「Dip」×2×π/4

式(1-4):「Aid」=「Did」×2×π/4

式(1-5):「Rσ」=0.007×「σm」-0.016(ただし「σm」>10MPaである)

式(1-1)の適用条件は、鍛造素材とダイス本体の成形孔内周面とのクリアランスが特定の範囲の場合である。すなわちクリアランス「Did-Dm」<10mmの場合、式(1-1)を適用することができる。

式(1-3):「Ap」=「Dip」×2×π/4

式(1-4):「Aid」=「Did」×2×π/4

式(1-5):「Rσ」=0.007×「σm」-0.016(ただし「σm」>10MPaである)

式(1-1)の適用条件は、鍛造素材とダイス本体の成形孔内周面とのクリアランスが特定の範囲の場合である。すなわちクリアランス「Did-Dm」<10mmの場合、式(1-1)を適用することができる。

また「α」は0.69以上、1.87以下(「α」=「0.69~1.87」)であり、幅を持っており、鍛造素材の厚み、クリアランス「Did-Dm」、ひずみ速度の影響を考慮して範囲が決定されている。

このように上記の式(1-1)を用いることによって、成形孔の内径「Did」、パンチ外径「Dip」、鍛造素材の外径「Dm」、鍛造素材の変形抵抗「σm」から、十分な接触状態に移行するタイミングでのパンチ荷重(基準荷重値)「Lc1」を算出することができる。

なお式(1-2)は、パンチ面積「Ap」による基準荷重値「Lc1」への影響を示すものであり、パンチ面積「Ap」が大きくなるほど、基準荷重値「Lc1」も高くなる。さらに式(1-2)は、成形孔断面積「Aid」による基準荷重値「Lc1」への影響を示すものであり、成形孔断面積「Aid」が大きくなるほど、基準荷重値「Lc1」も高くなる。

またパンチの断面が真円形の場合、パンチ面積「Ap」とパンチ外径「Dip」との関係を示す式(1-3)を用いて、パンチ面積「Ap」をパンチ外径「Dip」から算出することができる。

同様に、ダイス本体の成形孔が真円形の場合、成形孔断面積「Aid」と成形孔内径「Did」との関係を示す式(1-4)を用いて、成形孔断面積「Aid」を成形孔内径「Did」から算出することができる。

また式(1-5)は、鍛造素材の変形抵抗「σm」による基準荷重値「Lc1」への影響を示すものであり、変形抵抗「σm」が高くなるほど、「Rσ」が高くなり、基準荷重値「Lc1」も高くなる。

上記の式(1-1)で算出された振動開始荷重値「Lc1」を、上記第3実施形態と同様に、図8に示す鍛造装置に設定する。また鍛造素材としては例えば、変形抵抗が10MPa以上のものを用いることができる。さらにダイス本体に付与する超音波振動周波数は例えば10~50kHzに設定する。

この条件で、上記鍛造装置を用いて鍛造成形を行うことによって、上記と同様に、振動状態が乱れるのを防止できて、オーバーロードエラーの発生を防止しつつ、成形荷重の低減および形状転写性の向上を確実に図ることができる。

ここで上記の式(1-1)で求めた振動開始荷重値「Lc1」は、ある程度の範囲を持っており、上記第3実施形態において実験的に求めた振動開始荷重値「Lc1」に比べて精度が劣るおそれがある。すなわち式(1-1)は、振動開始荷重値「Lc1」を決定する主要因である金型寸法や素材変形抵抗等を用いているが、実際はそれ以外にも、鍛造素材と金型との界面での摩擦係数、鍛造素材のひずみ速度等の影響を受けるため、式(1-1)で求めた荷重値「Lc1」は精度が劣るおそれがある。そこで、式(1-1)で求めた荷重値「Lc1」を仮の基準荷重値とし、そこから、より正確な振動開始荷重値「Lc1」を実験的に求めることが好ましい。これにより、実験の初期条件が適正な条件に近くなり、正確な実験結果を得やすくなるとともに、測定の繰り返しを低減できて、実験に必要な時間も大幅に短縮することができ、高精度かつ効率的に振動開始荷重値「Lc1」を求めることができる。

具体例を挙げて説明すると、式(1-1)で仮の振動開始荷重値「Lc1」を求め、その振動開始荷重値「Lc1」を、上記第3実施形態における鍛造装置に初期値として設定し、上記と同様に、鍛造成形を繰り返し行って、適正な振動開始荷重値「Lc1」を求める。これにより、高精度かつ効率的に振動開始荷重値「Lc1」を求めることができる。

次に本発明の効果を立証するための実施例および比較例等について説明する。

<実施例1>

上記第3実施形態と同様な鍛造装置(図8参照)を準備した。この鍛造装置において、図10に示すようにダイス1におけるダイス本体11の成形孔内径「Did」は24mm、成形孔断面積「Aid」は452mm2、ダイス本体11の外径は「Dod」は162mm、ダイス本体11の厚み「td」は40mmである。またパンチ2の外径「Dp」は21mm、パンチ面積「Ap」は346mm2である。さらにダイス1およびパンチ2の材質(ダイス鋼番号)は、SKD11である。

上記第3実施形態と同様な鍛造装置(図8参照)を準備した。この鍛造装置において、図10に示すようにダイス1におけるダイス本体11の成形孔内径「Did」は24mm、成形孔断面積「Aid」は452mm2、ダイス本体11の外径は「Dod」は162mm、ダイス本体11の厚み「td」は40mmである。またパンチ2の外径「Dp」は21mm、パンチ面積「Ap」は346mm2である。さらにダイス1およびパンチ2の材質(ダイス鋼番号)は、SKD11である。

鍛造加工される鍛造素材W1は円柱状である。この鍛造素材W1の外径「Dm」は23.5mm、厚み「Tm」が9.3mmである。この鍛造素材W1の材質(合金番号)は、A6061-Oであり、変形抵抗「σm」が68.2Mpaである。さらに鍛造素材W1の温度は常温とした。

また成形する鍛造成形品W2は、有底円筒形のカップ形状であり、外径φ24mm、内径φ21mm、板厚5mmとする。

これらの条件で、上記第4実施形態で説明した式(1-1)を用いて、鍛造素材W1が不十分な接触状態から十分な接触状態に移行するタイミングのパンチ荷重値(振動開始荷重値)「Lc1」を算出した。その結果表1に示すように、「Lc1」の下限値が40kN、上限値が107kNとなった。なお、成形荷重の影響「Lpa」は124kN、「Rσ」は0.46、「α」の下限値「αmin」が0.69、上限値「αmax」が1.87(α=0.69~1.87)である。

また振動子4からダイス外周面に付与する超音波振動の振幅「Ado」は0.014mm(p-p)、周波数「f」は20.3kHzとした。さらに超音波発振器5の出力値(振動子電圧)の上限値は700Vに設定した。

そしてこの実施例1においては、超音波振動を開始するパンチ荷重値(設定荷重値)として、算出した振動開始荷重値「Lc1」の範囲内である70kNに設定した。すなわち予め算出された振動開始荷重値40kN~107kNの中間値である73.5kNを、基準荷重値「Lc1」の初期値として上記の鍛造装置(図8参照)に仮設定して鍛造を行い、超音波発振器5にオーバーロードエラーが発生しないこと(出力値が700V未満であること)を確認した。さらに仮設定の基準荷重値「Lc1」を、前後に少しずつ変更して、鍛造を行い、オーバーロードエラーが発生しない基準荷重値「Lc1」の下限値である70kNを探り出した。

こうして求めた70kNを基準荷重値「Lc1」として鍛造装置に設定して超音波鍛造を行ったところ、スムーズに成形することができた。また言うまでもなくオーバーロードエラーも発生せず、振動子4の振動形態は振動開始から成形終了まで安定していることが確認できた。

<実施例2>

表1に示すように、超音波振動を開始するパンチ荷重値(基準荷重値)「Lc1」を、予め算出した振動開始荷重値「Lc1」の範囲内である100kNに設定した以外は、上記実施例1と同様に超音波鍛造を行った。

表1に示すように、超音波振動を開始するパンチ荷重値(基準荷重値)「Lc1」を、予め算出した振動開始荷重値「Lc1」の範囲内である100kNに設定した以外は、上記実施例1と同様に超音波鍛造を行った。

その結果、上記実施例1と同様に、振動子4の振動形態は振動開始から成形終了まで安定しており、超音波発振器5にオーバーロードエラーは発生しなかった。

<比較例1>

表1に示すように、鍛造装置に設定する基準荷重値を、式(1-1)から算出した振動開始荷重値「Lc1」の範囲外である0kNに設定した以外は、上記実施例1と同様に超音波鍛造を行った。

表1に示すように、鍛造装置に設定する基準荷重値を、式(1-1)から算出した振動開始荷重値「Lc1」の範囲外である0kNに設定した以外は、上記実施例1と同様に超音波鍛造を行った。

その結果、振動子電圧が急上昇して700V以上となり、超音波発振器5にオーバーロードエラーが発生し、超音波振動が成形途中で停止してしまった。

<比較例2>

表1に示すように、鍛造装置に設定する基準荷重値を、式(1-1)から算出した振動開始荷重値「Lc1」の範囲外である30kNに設定した以外は、上記実施例1と同様に超音波鍛造を行った。

表1に示すように、鍛造装置に設定する基準荷重値を、式(1-1)から算出した振動開始荷重値「Lc1」の範囲外である30kNに設定した以外は、上記実施例1と同様に超音波鍛造を行った。

その結果、上記比較例1と同様に、振動子電圧が急上昇して700V以上となり、超音波発振器5にオーバーロードエラーが発生し、超音波振動が成形途中で停止してしまった。

<十分な接触状態の確認>

実施例1と同様に鍛造を行うに際して、基準荷重値が70kNに到達した時点でパンチの下降を中断して、鍛造素材W1をダイス1から排出して、鍛造素材外周面の外観を観察して、成形孔内周面に対する鍛造素材W1の接触状態を確認した。

実施例1と同様に鍛造を行うに際して、基準荷重値が70kNに到達した時点でパンチの下降を中断して、鍛造素材W1をダイス1から排出して、鍛造素材外周面の外観を観察して、成形孔内周面に対する鍛造素材W1の接触状態を確認した。

すなわち、鍛造素材W1におけるダイス成形孔内周面と接触している箇所では、ボンデ処理面が引き伸ばされることにより、新生面が発生するため、鍛造素材W1が成形孔内周面と接触している箇所は、外観観察にて確認できる。その結果、鍛造素材W1が成形孔内周面に接触している箇所は、ほぼ全周に分散して配置されており、十分な接触状態であることを確認できた。

一方、上記と同様にして、基準荷重値が30kNに到達した時点でパンチの加工を中断して、鍛造素材W1をダイス1から排出して、鍛造素材外周面の外観を観察して、成形孔内周面に対する鍛造素材W1の接触状態を確認した。その結果、鍛造素材W1が成形孔内周面に接触している箇所は、1箇所のみであり、つまり、接触箇所は周方向の一部に偏って配置されており、不十分な接触状態であることを確認できた。

この確認結果と実施例1,2および比較例1,2とを照合すると、十分な接触状態で超音波振動の付与を開始した場合には、振動が安定し、オーバーロードエラーが発生しない一方、不十分な接触状態で超音波振動の付与を開始した場合には、振動が乱れて、オーバーロードエラーが発生することが明白である。

<振動子電圧とパンチ荷重との関係>

上記第3実施形態と同様にして、振動開始荷重値(基準荷重値)「Lc1」を求めた。なお鍛造条件は、上記実施例1と同様である。

上記第3実施形態と同様にして、振動開始荷重値(基準荷重値)「Lc1」を求めた。なお鍛造条件は、上記実施例1と同様である。

まず基準荷重値「Lc1」を0kNに仮設定して鍛造を行い、超音波発振器にオーバーロードエラーが発生するのを確認した。その後、仮設定の基準荷重値「Lc1」を徐々に増やしながら、振動子電圧値とオーバーロードエラーの発生の有無とを確認していき、オーバーロードエラーが発生しない最も小さい荷重を求めたところ、その基準荷重値「Lc1」は上記実施例1と同様、70kNであった。さらに仮設定の基準荷重値「Lc1」を徐々に増やしながら、振動子電圧値と、オーバーロードエラーの発生の有無とを確認した。その結果を図11Aのグラフに示す。同図の実線に示すように、基準荷重値「Lc1」としてのパンチ荷重が70kN以上の場合には、振動子電圧が300V未満で安定しており、オーバーロードエラーの発生も認められなかった。これに対し同図の破線に示すように、基準荷重値「Lc1」が30kN以下の場合には、振動子電圧が不安定であり、オーバーロードエラーの発生が認められた。

この測定結果からも明らかなように、本発明に関連した実施例1,2は、本発明の要旨を逸脱する比較例1,2よりも優位であることが判る。

<振動子電圧とプロセス時間との関係>

上記第2実施形態に示す鍛造装置(図6参照)を準備した。この鍛造装置において、ダイスやパンチ等の金型の材質および寸法、鍛造素材の材質および寸法、鍛造成形品の寸法は実施例1と同様である。さらに超音波振動の振幅、周波数、超音波発振器の出力上限値も実施例1と同様である。

上記第2実施形態に示す鍛造装置(図6参照)を準備した。この鍛造装置において、ダイスやパンチ等の金型の材質および寸法、鍛造素材の材質および寸法、鍛造成形品の寸法は実施例1と同様である。さらに超音波振動の振幅、周波数、超音波発振器の出力上限値も実施例1と同様である。

この鍛造装置において、上記第2実施形態と同様にして、成形開始時点から振動を開始する時点までのプロセス経過時間に相当する振動開始時刻「Lt1」を求めた。

すなわち、振動開始時刻(基準時刻)「Lt1」を成形開始時点に仮設定して鍛造を行い、超音波発振器にオーバーロードエラーが発生するのを確認した。その後、仮設定の基準時刻「Lt1」を徐々に遅らせながら、振動子電圧値とオーバーロードエラーの発生の有無とを確認していき、オーバーロードエラーが発生しない最も早い時刻を求めたところ、その基準時刻「Lt1」は、300ms(ミリ秒)であった。さらに仮設定の基準時刻「Lt1」を徐々に遅らせながら、振動子電圧値と、オーバーロードエラーの発生の有無とを確認した。その結果を図11Bのグラフに示す。同図の実線に示すように、基準時刻「Lt1」が300ms以上の場合には、振動子電圧が300V未満で安定しており、オーバーロードエラーの発生も認められなかった。これに対し同図の破線に示すように、基準時刻「Lt1」が100ms未満の場合には、振動子電圧が不安定であり、オーバーロードエラーの発生が認められた。

本願は、2014年10月9日付で出願された日本国特許出願の特願2014-207885号の優先権主張を伴うものであり、その開示内容は、そのまま本願の一部を構成するものである。

ここに用いられた用語及び表現は、説明のために用いられたものであって限定的に解釈するために用いられたものではなく、ここに示され且つ述べられた特徴事項の如何なる均等物をも排除するものではなく、この発明のクレームされた範囲内における各種変形をも許容するものであると認識されなければならない。

本発明は、多くの異なった形態で具現化され得るものであるが、この開示は本発明の原理の実施例を提供するものと見なされるべきであって、それら実施例は、本発明をここに記載しかつ/または図示した好ましい実施形態に限定することを意図するものではないという了解のもとで、多くの図示実施形態がここに記載されている。

本発明の図示実施形態を幾つかここに記載したが、本発明は、ここに記載した各種の好ましい実施形態に限定されるものではなく、この開示に基づいていわゆる当業者によって認識され得る、均等な要素、修正、削除、組み合わせ(例えば、各種実施形態に跨る特徴の組み合わせ)、改良及び/又は変更を有するありとあらゆる実施形態をも包含するものである。クレームの限定事項はそのクレームで用いられた用語に基づいて広く解釈されるべきであり、本明細書あるいは本願のプロセキューション中に記載された実施例に限定されるべきではなく、そのような実施例は非排他的であると解釈されるべきである。

この発明の鍛造方法は、超音波振動を用いて型鍛造を行うようにした鍛造装置等に利用することができる。

1:ダイス

11:ダイス本体

12:成形孔

2:パンチ

4:振動子(振動付与手段)

5:超音波発振器(振動付与手段)

7,8:振動開始制御装置(振動開始手段)

81:荷重検出器(荷重検出手段)

A:接触点

Lc1:振動開始荷重値

Lt1:振動開始時刻

t0:成形開始時刻

W1:鍛造素材

θ:隣り合う接点間の中心角

θmax:中心角の最大値

11:ダイス本体

12:成形孔

2:パンチ

4:振動子(振動付与手段)

5:超音波発振器(振動付与手段)

7,8:振動開始制御装置(振動開始手段)

81:荷重検出器(荷重検出手段)

A:接触点

Lc1:振動開始荷重値

Lt1:振動開始時刻

t0:成形開始時刻

W1:鍛造素材

θ:隣り合う接点間の中心角

θmax:中心角の最大値

Claims (9)

- ダイス本体の成形孔にパンチを打ち込んで成形孔内の鍛造素材を塑性加工する際に、ダイス本体に超音波振動を付与するようにした鍛造方法であって、

鍛造素材が塑性加工される過程において成形孔内周面に対する鍛造素材の接触状態を、成形開始時点から順に、不十分な接触状態、十分な接触状態および完全な接触状態に区分けし、

不十分な接触状態から十分な接触状態に移行した後、超音波振動の付与を開始するようにしたことを特徴とする鍛造方法。 - 十分な接触状態に移行した後直ちに、超音波振動の付与を開始するようにした請求項1に記載の鍛造方法。

- 成形孔内周面に対する鍛造素材の接触点において、隣り合う2つの接触点間における成形孔内周面に沿った距離を、隣り合う接点間の距離としたとき、

隣り合う接触点間の距離の最大値が、成形孔全周長さの半分超の場合には、不十分な接触状態とし、

隣り合う接触点間の距離の最大値が、成形孔全周長さの半分以下の場合には、十分な接触状態とした請求項1または2に記載の鍛造方法。 - 成形孔内周面に対する鍛造素材の接触点において、隣り合う2つの接触点のうち、一方の接触点および成形孔中心間を結ぶ線分と、他方の接触点および成形孔中心間を結ぶ線分とがなす角度を、隣り合う接点間の中心角としたとき、

隣り合う接点間の中心角の最大値が180°超の場合には、不十分な接触状態とし、

隣り合う接触点間の中心角の最大値が180°以下の場合には、十分な接触状態とした請求項1~3のいずれか1項に記載の鍛造方法。 - パンチによる鍛造素材の加工が開始される時刻からの経過時間に基づいて、不十分な接触状態から十分な接触状態に移行する時刻を求め、その求めた時刻を基準にして、超音波振動の付与を開始するタイミングを決定するようにした請求項1~4のいずれか1項に記載の鍛造方法。

- 不十分な接触状態から十分な接触状態に移行するタイミングにおける鍛造素材に対するパンチの荷重を求め、その求めた荷重を基準にして、超音波振動の付与を開始するタイミングを決定するようにした請求項1~4のいずれか1項に記載の鍛造方法。

- 成形孔を有するダイス本体と、成形孔に打ち込んで成形孔内の鍛造素材を塑性加工するパンチと、ダイス本体に超音波振動を付与する振動付与手段とを備えた鍛造装置であって、

前記パンチによる鍛造素材の成形が開始された後、所定時間経過後に前記振動付与手段を駆動して超音波振動の付与を開始させる振動開始手段を備えることを特徴とする鍛造装置。 - 成形孔を有するダイス本体と、成形孔に打ち込んで成形孔内の鍛造素材を塑性加工するパンチと、ダイス本体に超音波振動を付与する振動付与手段とを備えた鍛造装置であって、

鍛造素材に対するパンチの荷重を検出する荷重検出手段と、

前記荷重検出手段からの情報に基づき、パンチの荷重が予め設定された振動開始荷重値に到達したタイミングで、前記振動付与手段を駆動して超音波振動の付与を開始させる振動開始手段とを備えることを特徴とする鍛造装置。 - 成形孔を有するダイス本体と、成形孔に打ち込んで成形孔内の鍛造素材を塑性加工するパンチと、ダイス本体に超音波振動を付与する振動付与手段とを備えた鍛造装置であって、

鍛造素材に対するパンチの荷重が、振動開始荷重値に到達したタイミングで、前記振動付与手段によって超音波振動の付与が開始するように構成される一方、

前記振動開始荷重値を「Lc1」、パンチの加圧面の面積を「Ap」、成形孔の断面積を「Aid」、パンチの外径を「Dip」、鍛造素材の外径を「Dm」、鍛造素材の変形抵抗を「σm」としたとき、

「Lc1」=「Lpa」×「Rσ」×「α=0.69~1.87」

「Lpa」=0.3404×「Ap」(0.782-「Ap」/190000)×「Aid」0.218

「Rσ」=0.007×「σm」-0.016

「σm」>10MPa

「Did」-「Dm」<10mm

の関係が成立するように構成されていることを特徴とする鍛造装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE112015004620.8T DE112015004620T5 (de) | 2014-10-09 | 2015-09-30 | Schmiedeverfahren und Schmiedeeinrichtung |

| US15/518,085 US10449596B2 (en) | 2014-10-09 | 2015-09-30 | Forging method and forging device |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014-207885 | 2014-10-09 | ||

| JP2014207885A JP6454510B2 (ja) | 2014-10-09 | 2014-10-09 | 鍛造方法および鍛造装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2016056435A1 true WO2016056435A1 (ja) | 2016-04-14 |

Family

ID=55653050

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2015/077650 WO2016056435A1 (ja) | 2014-10-09 | 2015-09-30 | 鍛造方法および鍛造装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10449596B2 (ja) |

| JP (1) | JP6454510B2 (ja) |

| DE (1) | DE112015004620T5 (ja) |

| WO (1) | WO2016056435A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6454510B2 (ja) * | 2014-10-09 | 2019-01-16 | 昭和電工株式会社 | 鍛造方法および鍛造装置 |

| CN108543898A (zh) * | 2018-05-10 | 2018-09-18 | 江苏大学 | 超声辅助精锻方法与装置 |

| CN113020524A (zh) * | 2021-03-01 | 2021-06-25 | 中冶陕压重工设备有限公司 | 一种高l型耐磨衬板成型用锻压座及衬板成型方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001286935A (ja) * | 2000-04-07 | 2001-10-16 | Amada Eng Center Co Ltd | 曲げ加工方法及びプレスブレーキ |

| JP2004098137A (ja) * | 2002-09-10 | 2004-04-02 | Rezakku:Kk | ナイフ曲げ加工装置,その方法 |

| JP2005193266A (ja) * | 2004-01-06 | 2005-07-21 | Amada Co Ltd | プレスブレーキによる折曲げ加工方法及びプレスブレーキ |

| JP2005193240A (ja) * | 2003-12-26 | 2005-07-21 | Amada Co Ltd | 曲げ加工装置及びその方法 |