WO2015125958A1 - ロール装置 - Google Patents

ロール装置 Download PDFInfo

- Publication number

- WO2015125958A1 WO2015125958A1 PCT/JP2015/055015 JP2015055015W WO2015125958A1 WO 2015125958 A1 WO2015125958 A1 WO 2015125958A1 JP 2015055015 W JP2015055015 W JP 2015055015W WO 2015125958 A1 WO2015125958 A1 WO 2015125958A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- collar

- shaft

- peripheral surface

- roll

- outer peripheral

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C32/00—Bearings not otherwise provided for

- F16C32/04—Bearings not otherwise provided for using magnetic or electric supporting means

- F16C32/0406—Magnetic bearings

- F16C32/0408—Passive magnetic bearings

- F16C32/041—Passive magnetic bearings with permanent magnets on one part attracting the other part

- F16C32/0417—Passive magnetic bearings with permanent magnets on one part attracting the other part for axial load mainly

- F16C32/0419—Passive magnetic bearings with permanent magnets on one part attracting the other part for axial load mainly with facing radial projections

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C13/00—Rolls, drums, discs, or the like; Bearings or mountings therefor

- F16C13/02—Bearings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C32/00—Bearings not otherwise provided for

- F16C32/04—Bearings not otherwise provided for using magnetic or electric supporting means

- F16C32/0402—Bearings not otherwise provided for using magnetic or electric supporting means combined with other supporting means, e.g. hybrid bearings with both magnetic and fluid supporting means

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C32/00—Bearings not otherwise provided for

- F16C32/06—Bearings not otherwise provided for with moving member supported by a fluid cushion formed, at least to a large extent, otherwise than by movement of the shaft, e.g. hydrostatic air-cushion bearings

- F16C32/0603—Bearings not otherwise provided for with moving member supported by a fluid cushion formed, at least to a large extent, otherwise than by movement of the shaft, e.g. hydrostatic air-cushion bearings supported by a gas cushion, e.g. an air cushion

- F16C32/0614—Bearings not otherwise provided for with moving member supported by a fluid cushion formed, at least to a large extent, otherwise than by movement of the shaft, e.g. hydrostatic air-cushion bearings supported by a gas cushion, e.g. an air cushion the gas being supplied under pressure, e.g. aerostatic bearings

- F16C32/0618—Bearings not otherwise provided for with moving member supported by a fluid cushion formed, at least to a large extent, otherwise than by movement of the shaft, e.g. hydrostatic air-cushion bearings supported by a gas cushion, e.g. an air cushion the gas being supplied under pressure, e.g. aerostatic bearings via porous material

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C32/00—Bearings not otherwise provided for

- F16C32/06—Bearings not otherwise provided for with moving member supported by a fluid cushion formed, at least to a large extent, otherwise than by movement of the shaft, e.g. hydrostatic air-cushion bearings

- F16C32/0681—Construction or mounting aspects of hydrostatic bearings, for exclusively rotary movement, related to the direction of load

- F16C32/0685—Construction or mounting aspects of hydrostatic bearings, for exclusively rotary movement, related to the direction of load for radial load only

Definitions

- the present invention relates to a roll device that supports a roll in a non-contact manner.

- Roll devices that support rolls in a non-contact manner are used for transporting tapes, sheets, films, etc. that require high rotational accuracy.

- a roll apparatus described in Patent Document 1 includes a roll and an air bearing unit that supports a shaft connected to the roll in a non-contact manner.

- the air bearing unit has an inner peripheral surface (radial bearing surface) of a cylindrical housing in which a porous bearing member that blows out compressed gas and supports the radial load of the shaft in a non-contact manner is inserted into the shaft.

- a porous bearing member that supports the load (force) in the thrust direction of the shaft in a non-contact manner by ejecting compressed gas and facing a rotating disk attached to the end of the shaft. It is arranged on the board surface (thrust bearing surface).

- the radial bearing surface opposes the outer peripheral surface of the shaft, and a radial bearing gap is formed between the radial bearing surface and the outer peripheral surface by compressed gas ejected from a porous bearing member disposed on the radial bearing surface.

- the thrust bearing surface is opposed to the rotating disk attached to the end of the shaft, and the thrust bearing gap is formed between the rotating disk and the compressed gas ejected from the porous bearing member disposed on the thrust bearing surface. Is forming.

- the present invention has been made in view of the above circumstances, and an object thereof is to provide a roll device that supports a roll in a non-contact manner with a compact and simple configuration.

- an annular magnetic force generating means in which a magnetic body is fixed to the outer peripheral surface or end surface of the shaft and the shaft is inserted.

- the shaft was supported in a non-contact manner by attracting the magnetic body fixed to the shaft to the inside of the magnetic force generating means by the magnetic force generated by the magnetic force generating means.

- the present invention is a roll device for supporting a roll in a non-contact manner, A shaft coupled to the roll; A magnetic body fixed to the outer peripheral surface or end surface of the shaft; An annular magnetic force generating means having an inner diameter capable of inserting the shaft on which the magnetic body is fixed without contact; The magnetic force generating means is The shaft is supported in a non-contact manner by attracting the magnetic body to the inside of the magnetic force generating means by the magnetic force generated by the magnetic force generating means.

- the magnetic body may be an annular magnetic body provided on the outer peripheral surface of the shaft along the circumferential direction of the shaft.

- it may be a columnar magnetic body attached to the end face of the shaft such that the end face of the magnetic body faces the end face of the shaft.

- the shaft since the shaft is supported in a non-contact manner by the magnetic body fixed to the outer peripheral surface or end surface of the shaft and the annular magnetic force generating means into which the shaft is inserted, the shaft is compressed in the thrust bearing gap. There is no need to provide an air supply path for supplying gas and an exhaust path for discharging the compressed gas supplied to the thrust bearing gap to the outside. Further, there is no need to provide a thrust bearing surface for ejecting compressed gas. For this reason, the roll apparatus which supports a roll by non-contact with a compact and simple structure can be provided.

- FIG. 1 is a front view in which a part of a roll apparatus 1 according to an embodiment of the present invention is omitted and a part thereof is shown in cross section.

- FIG. 2 is a side view of the roll apparatus 1 shown in FIG.

- FIG. 3 is an enlarged view of part A of the roll apparatus 1 shown in FIG.

- FIG. 4 is an enlarged view of part B of the roll apparatus 1 shown in FIG. 3, and is a diagram schematically showing a state in which the radial load of the roll 2 is supported by the radial bearing 7.

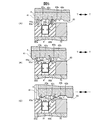

- 5 (A) to 5 (C) are enlarged views of part C of the roll apparatus 1 shown in FIG. 3, and are diagrams schematically showing a state in which the thrust bearing 8 supports the load in the thrust direction of the roll 2.

- FIG. 6 is a view showing a modified example 1a of the roll apparatus 1 shown in FIG.

- FIG. 1 is a front view in which a part of the roll apparatus 1 according to the present embodiment is omitted and a part thereof is shown in cross section

- FIG. 2 is a side view of the roll apparatus 1 shown in FIG.

- FIG. 3 is an enlarged view of part A of the roll apparatus 1 shown in FIG.

- a roll apparatus 1 includes a pair of shafts connected to a roll 2 for conveying an object to be conveyed such as a tape, a sheet, and a film, and both end faces 20 of the roll 2. 3, a pair of collars 4 attached to each of the pair of shafts 3, a pair of bearing units 5 that support each of the pair of collars 4 in a non-contact manner, and a pair of bearing units 5 that hold each of the pair of bearing units 5 And a housing 6.

- the shaft 3 is formed integrally with the roll 2 so as to protrude from both end faces 20 of the roll 2 on the same rotational axis O as the roll 2.

- the collar 4 is a magnetic body such as iron having a cylindrical shape, and the shaft 3 is inserted and fixed to the shaft 3 with a bolt, an adhesive, etc. (not shown).

- two annular grooves 42 a and 42 b are provided along the circumferential direction of the collar 4 on one end surface (an end surface opposite to the end surface facing the end surface 20 of the roll 2) 41. Is formed.

- an annular convex portion 43 a along the circumferential direction of the collar 4 is formed by being sandwiched between one end surface 41 of the collar 4 and the annular groove 42 a.

- an annular convex portion 43b along the circumferential direction of the collar 4 is formed by being sandwiched between the two annular grooves 42a and 42b.

- the bearing unit 5 includes a radial bearing 7 that supports the radial load of the collar 4 in which the shaft 3 connected to the roll 2 is inserted in a non-contact manner, and a thrust load (force) of the collar 4 in a non-contact manner. And a thrust bearing 8 to be supported.

- the radial bearing 7 has a cylindrical radial bearing body 70 and a porous sintered layer 72 provided on the inner peripheral surface 71 side of the radial bearing body 70.

- the inner diameter r1 of the radial bearing body 70 is twice the thickness of the compressed gas film L so that the compressed gas film L is formed between the outer peripheral surface 40 of the collar 4 and the inner peripheral surface 71 of the radial bearing body 70.

- the outer diameter r2 of the collar 4 is set larger.

- the thrust bearing 8 is fixed to one end surface 73 of the radial bearing main body 70 with a bolt 9 on one end surface (end surface opposite to the end surface facing the end surface 20 of the roll 2) 73 of the radial bearing main body 70.

- a plurality of screw holes 74 are formed.

- the porous sintered layer 72 is connected to an air passage 75 formed on the inner peripheral surface 71 of the radial bearing body 70, and compressed gas supplied from a pump (not shown) through the air passage 75 is porous. It is uniformly discharged from the surface of the porous sintered layer 72 (the inner peripheral surface 71 of the radial bearing body 70) through a large number of fine holes in the sintered layer 72.

- the thrust bearing 8 includes a pair of yokes 80a and 80b (hereinafter also simply referred to as a yoke 80) made of a magnetic material such as iron, and a plurality of magnets 81 disposed between the yokes 80a and 80b.

- a yoke 80 made of a magnetic material such as iron

- magnets 81 disposed between the yokes 80a and 80b.

- the yoke 80 is an annular magnetic body having substantially the same inner diameter and outer diameter as the inner diameter r1 and outer diameter r3 of the radial bearing body 70.

- the yoke 80 is coaxial with the radial bearing body 70 and has one end face 73 of the radial bearing body 70. Are attached with bolts 9. For this reason, the yoke 80 is formed with bolt insertion holes 82 for inserting the bolts 9 at positions corresponding to the screw holes 74 formed in the one end surface 73 of the radial bearing body 70.

- the magnet 81 is a permanent magnet such as neodymium, and is disposed between the pair of yokes 80 at equal intervals along the circumferential direction of the yoke 80.

- at least one yoke 80 may be provided with a recess for housing the magnet 81 on the surface facing the other yoke 80.

- an annular magnet may be arranged instead of arranging the plurality of magnets 81 between the pair of yokes 80.

- the housing 6 has a through hole 60 for holding the bearing unit 5 penetrating from one surface 61 to the other surface 62.

- the bearing unit 5 is inserted into the through hole 60 of the housing 6 and fixed to the through hole 60 of the housing 6 with a bolt, an adhesive, or the like (not shown).

- FIG. 4 is an enlarged view of part B of the roll device 1 shown in FIG. 3, and is a diagram schematically showing a state of supporting the radial load of the roll 2 by the radial bearing 7.

- the roll apparatus 1 when compressed gas is supplied from a pump (not shown) to the air passage 75 formed in the radial bearing body 70 of the radial bearing 7, the surface of the porous sintered layer 72.

- the compressed gas a is uniformly ejected from the (inner peripheral surface 71 of the radial bearing body 70), whereby a compressed gas film L is formed in the gap between the outer peripheral surface 40 of the collar 4 and the inner peripheral surface 71 of the radial bearing body 70. Is done.

- the compressed gas film L supports the radial load of the collar 4 in which the shaft 3 connected to the roll 2 is inserted in a non-contact manner.

- FIG. 5 (A) to 5 (C) are enlarged views of part C of the roll apparatus 1 shown in FIG. 3, and are diagrams schematically showing a state of supporting the load in the thrust direction of the roll 2 by the thrust bearing 8.

- the bolt 9, the bolt insertion hole 82, and the screw hole 74 are omitted for easy understanding of the state of the magnetic force.

- the pair of yokes 80a and 80b are made of a magnetic material, they are magnetized by the magnet 81 sandwiched between the yokes 80a and 80b to generate a magnetic force. Further, since the collar 4 is also made of a magnetic material, it is attracted by the magnetic force generated from the yokes 80a and 80b.

- two annular grooves 42a and 42b are formed in the outer peripheral surface 40 of the collar 4, and the inner periphery of each of the yokes 80a and 80b is formed by one end surface 41 of the collar 4 and these annular grooves 42a and 42b.

- annular convex portions 43a and 43b along the circumferential direction of the collar 4 are formed.

- the collar 4 has annular protrusions 43a and 43b formed on the outer circumferential surface 40 of the collar 4 in the thrust direction ⁇ T, respectively, and the inner circumferences of the yokes 80a and 80b.

- the collar 4 into which the shaft 3 connected to the roll 2 is inserted is made of a magnetic material, and the annular protrusions 43 a and 43 b are formed on the outer peripheral surface 40 of the collar 4.

- An annular thrust bearing 8 that generates a magnetic force is provided, and the collar 4 is inserted into the thrust bearing 8. Then, the magnetic force generated by the thrust bearing 8 attracts the annular protrusions 43a and 43b provided on the collar 4 to the inside of the thrust bearing 8, thereby supporting the load in the thrust direction of the collar 4 in a non-contact manner.

- an air supply path for supplying compressed gas to the thrust bearing gap and an exhaust path for discharging compressed gas supplied to the thrust bearing gap to the outside are provided. There is no need to provide it. Further, there is no need to provide a thrust bearing surface for ejecting compressed gas. For this reason, the roll apparatus which supports a roll by non-contact with a compact and simple structure can be provided.

- the roll device 1 by using a magnetic material for the collar 4 in which the shaft 3 connected to the roll 2 is inserted, an annular convex portion 43 a on the outer peripheral surface 40 of the collar 4, 43b is provided, it is not necessary to configure the shaft 3 with a magnetic material in order to support the load in the thrust direction by the thrust bearing 8. Therefore, the cost can be reduced and the degree of design freedom of the shaft 3 can be improved. it can.

- the annular grooves 42 a and 42 b are formed on the outer peripheral surface 40 of the collar 4 along the circumferential direction of the collar 4, so that one of the annular groove 42 a and the collar 4 is formed. Since the annular convex portions 43a and 43b are formed between the end surface 41 and between the annular groove 42a and the annular groove 42b, the relative position of the collar 4 in the thrust direction with respect to the thrust bearing 8 is determined. Can be easily constructed.

- the pair of annular yokes 80a and 80b having an inner diameter r1 larger than the outer diameter r2 of the collar 4 is made of a magnetic material such as iron, and these yokes 80a,

- the thrust bearing 8 is configured by sandwiching a plurality of magnets 81 such as neodymium between 80b. Therefore, compared with the case where the thrust bearing is configured using an annular magnet having an inner diameter larger than that of the pair of annular yokes 80a and 80b having the inner diameter r1, the amount of use of the magnet can be greatly reduced. Thereby, cost can be reduced.

- annular magnetic body may be attached to the shaft 3, and the annular protrusions 43 a and 43 b may be provided on the outer peripheral surface of the shaft 3.

- the cylindrical magnetic body 45 is bolted with a bolt, an adhesive or the like so that one end face 47 of the cylindrical magnetic body 45 faces the end face 30 of the shaft 3.

- the annular convex portions 43 a and 43 b may be formed on the outer peripheral surface 46 of the columnar magnetic body 45 by attaching to the third end surface 30.

- the shaft 3 is made of a magnetic material, the annular convex portions 43 a and 43 b may be directly formed on the outer peripheral surface of the shaft 3. In these cases, the collar 4 may be omitted.

- the pair of annular yokes 80a and 80b having an inner diameter r1 larger than the outer diameter r2 of the collar 4 is made of a magnetic material such as iron, and between the yokes 80a and 80b.

- the thrust bearing 8 is configured by sandwiching a plurality of magnets 81 such as neodymium, but the present invention is not limited to this.

- the thrust bearing 8 may have any configuration as long as it can generate a magnetic force with respect to the outer peripheral surface 40 of the collar 4.

- the magnet used is not limited to a permanent magnet, and may be an electromagnet.

- the radial bearing 7 is described in which the porous sintered layer 72 is formed on the inner peripheral surface 71 side of the radial bearing body 70, but the present invention is not limited to this.

- the inner peripheral surface 71 of the radial bearing body 70 may be formed with a self-formed throttle or an orifice throttle connected to the air passage 75 in the radial bearing body 70.

- the radial load of the collar 4 is supported using the radial bearing (air bearing) 7 using compressed gas.

- the load in the radial direction of the collar 4 may also be supported in a non-contact manner by using a magnetic force generated from the thrust bearing 8 toward the outer peripheral surface 40 of the collar 4.

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- Magnetic Bearings And Hydrostatic Bearings (AREA)

- Rolls And Other Rotary Bodies (AREA)

Abstract

コンパクトかつ簡易な構成でロールを非接触で支持するロール装置を提供する。 ロール装置1は、ロール2に連結されたシャフト3と、シャフト3が挿入されてシャフト3に固定されたカラー4と、カラー4がスライド可能に挿入された円環状のスラストベアリング8と、を備える。カラー4の外周面40には、円環状の凸部43a、43bが形成されている。スラストベアリング8は、磁性体からなる一対の円環状のヨーク80a、80bと、これらのヨーク80a、80bの間に挟まれた複数の磁石81と、を有し、ヨーク80a、80bが磁石81により磁化されて磁力を発生する。このヨーク80a、80bから発生した磁力によって、カラー4に設けられた円環状の凸部43a、43bがスラストベアリング8の内側に引き寄せられることにより、カラー4が非接触で支持される。

Description

本発明は、ロールを非接触で支持するロール装置に関する。

高い回転精度が求められるテープ、シート、フィルム等の搬送に、ロールを非接触で支持するロール装置が用いられている。このようなロール装置として、特許文献1に記載のロール装置がある。特許文献1に記載のロール装置は、ロールと、ロールに連結されたシャフトを非接触で支持するエアベアリングユニットと、を備えている。ここで、エアベアリングユニットは、圧縮気体を噴出してシャフトのラジアル方向の荷重を非接触で支持する多孔質軸受部材が、シャフトが挿入される円筒状のハウジングの内周面(ラジアル軸受面)に配置されるとともに、圧縮気体を噴出してシャフトのスラスト方向の荷重(力)を非接触で支持する多孔質軸受部材が、シャフトの端部に取り付けられた回転盤と対面する円盤状のストッパの盤面(スラスト軸受面)に配置されて構成される。ラジアル軸受面は、シャフトの外周面に対向し、ラジアル軸受面に配置された多孔質軸受部材から噴出された圧縮気体によって、この外周面との間にラジアル軸受隙間を形成している。また、スラスト軸受面は、シャフトの端部に取り付けられた回転盤に対向し、スラスト軸受面に配置された多孔質軸受部材から噴出された圧縮気体によって、この回転盤との間にスラスト軸受隙間を形成している。

ところで、特許文献1に記載のロール装置では、ラジアル軸受隙間およびスラスト軸受隙間のそれぞれに、ラジアル軸受面およびスラスト軸受面のそれぞれに配置された多孔質軸受部材を介して圧縮気体を供給するための給気路を設けるとともに、ラジアル軸受隙間およびスラスト軸受隙間のそれぞれに供給された圧縮気体を外部に排出するための排出路を設ける必要がある。このため、エアベアリングユニットの構造が複雑化する。また、特許文献1に記載のロール装置では、エアベアリングユニットに、圧縮気体を噴出するスラスト軸受面およびラジアル軸受面を個別に設けておく必要がある。このため、エアベアリングユニットが大きくなり、その分、ロール装置が大型化する。

本発明は上記事情に鑑みてなされたものであり、その目的は、コンパクトかつ簡易な構成でロールを非接触で支持するロール装置を提供することにある。

上記課題を解決するために、本発明では、シャフトの外周面あるいは端面に磁性体を固定するとともに、このシャフトが挿入された円環状の磁力発生手段を設けた。そして、磁力発生手段が発生する磁力によって、シャフトに固定された磁性体をこの磁力発生手段の内側に引き寄せることにより、シャフトを非接触で支持した。

例えば、本発明は、ロールを非接触で支持するロール装置であって、

前記ロールに連結されたシャフトと、

前記シャフトの外周面あるいは端面に固定された磁性体と、

前記磁性体が固定された前記シャフトを非接触で挿入可能な内径を有する円環状の磁力発生手段と、を備え、

前記磁力発生手段は、

当該磁力発生手段が発生する磁力によって、前記磁性体を当該磁力発生手段の内側に引き寄せることにより、前記シャフトを非接触で支持する。

前記ロールに連結されたシャフトと、

前記シャフトの外周面あるいは端面に固定された磁性体と、

前記磁性体が固定された前記シャフトを非接触で挿入可能な内径を有する円環状の磁力発生手段と、を備え、

前記磁力発生手段は、

当該磁力発生手段が発生する磁力によって、前記磁性体を当該磁力発生手段の内側に引き寄せることにより、前記シャフトを非接触で支持する。

ここで、前記磁性体は、前記シャフトの円周方向に沿って、当該シャフトの外周面上に設けられた円環状の磁性体でもよい。あるいは、当該磁性体の端面が前記シャフトの端面と対面するように、当該シャフトの端面に取り付けられた円柱状の磁性体でもよい。

本発明によれば、シャフトの外周面あるいは端面に固定された磁性体と、このシャフトが挿入される円環状の磁力発生手段とによって、シャフトが非接触で支持されるので、スラスト軸受隙間に圧縮気体を供給するための給気路、およびスラスト軸受隙間に供給された圧縮気体を外部に排出するための排出路を設ける必要がない。また、圧縮気体を噴出するスラスト軸受面を設ける必要もない。このため、コンパクトかつ簡易な構成でロールを非接触で支持するロール装置を提供することができる。

以下、本発明の一実施の形態について説明する。

図1は、本実施の形態に係るロール装置1の一部を省略するとともに一部を断面にした正面図であり、図2は、図1に示すロール装置1の側面図である。また、図3は、図1に示すロール装置1のA部拡大図である。

図示するように、本実施の形態に係るロール装置1は、テープ、シート、フィルム等の被搬送物を搬送するためのロール2と、ロール2の両端面20のそれぞれに連結された一対のシャフト3と、一対のシャフト3のそれぞれに装着された一対のカラー4と、一対のカラー4のそれぞれを非接触で支持する一対のベアリングユニット5と、一対のベアリングユニット5のそれぞれを保持する一対のハウジング6と、を備えて構成される。

シャフト3は、ロール2と同じ回転軸Oにおいて、ロール2の両端面20から突出するように、ロール2と一体的に形成されている。

カラー4は、円筒形状を有する鉄等の磁性体であり、シャフト3が挿入されて、不図示のボルト、接着剤等によりシャフト3に固定されている。カラー4の外周面40において、一方の端面(ロール2の端面20と対面する端面と反対側の端面)41側には、カラー4の円周方向に沿って二本の環状溝42a、42bが形成されている。これにより、カラー4の外周面40において、カラー4の一方の端面41と環状溝42aとの間に挟まれることにより、カラー4の円周方向に沿った円環状の凸部43aが形成されるとともに、二本の環状溝42a、42bの間に挟まれることにより、カラー4の円周方向に沿った円環状の凸部43bが形成される。

ベアリングユニット5は、ロール2に連結されたシャフト3が挿入されたカラー4のラジアル方向の荷重を非接触で支持するラジアルベアリング7と、このカラー4のスラスト方向の荷重(力)を非接触で支持するスラストベアリング8と、を備えている。

ラジアルベアリング7は、円筒状のラジアルベアリング本体70と、ラジアルベアリング本体70の内周面71側に設けられた多孔質焼結層72と、を有する。

ラジアルベアリング本体70の内径r1は、カラー4の外周面40とラジアルベアリング本体70の内周面71との間に圧縮気体膜Lが形成されるように、圧縮気体膜Lの厚さの2倍分、カラー4の外径r2より大きく設定されている。また、ラジアルベアリング本体70の一方の端面(ロール2の端面20と対面する端面と反対側の端面)73には、スラストベアリング8をラジアルベアリング本体70の一方の端面73にボルト9で固定するためのネジ穴74が複数形成されている。

多孔質焼結層72は、ラジアルベアリング本体70の内周面71に形成された通気路75に繋がっており、この通気路75を介して不図示のポンプより供給された圧縮気体が、多孔質焼結層72内の多数の微細孔を介して、多孔質焼結層72の表面(ラジアルベアリング本体70の内周面71)から均一に放出される。

スラストベアリング8は、鉄等の磁性体からなる一対のヨーク80a、80b(以下、単にヨーク80とも呼ぶ)と、これらヨーク80a、80bの間に挟み込まれて配置された複数の磁石81と、を有する。

ヨーク80は、ラジアルベアリング本体70の内径r1および外径r3と略同じ内径および外径を有する円環状の磁性体であり、ラジアルベアリング本体70と同軸にして、ラジアルベアリング本体70の一方の端面73にボルト9で取り付けられる。このため、ヨーク80は、ラジアルベアリング本体70の一方の端面73に形成されたネジ穴74各々に対応する位置に、ボルト9を挿入するためのボルト挿入孔82が形成されている。

磁石81は、ネオジム等の永久磁石であり、一対のヨーク80の間に、ヨーク80の円周方向に沿って等間隔に配置される。なお、ヨーク80間における磁石81の位置決めを容易にするために、少なくとも一方のヨーク80において、他方のヨーク80と対面する側の面に、磁石81を収容するための凹部を設けてもよい。また、一対のヨーク80の間に、複数の磁石81を配置する代わりに、円環状の磁石を配置してもよい。

ハウジング6には、一方の面61から他方の面62に貫通したベアリングユニット5保持用の貫通穴60が形成されている。ベアリングユニット5は、ハウジング6の貫通穴60に挿入されて、不図示のボルト、接着剤等により、ハウジング6の貫通穴60に固定されている。

つぎに、上記構成のロール装置1におけるロール2のラジアル方向およびスラスト方向それぞれの力の支持状態について説明する。

図4は、図3に示すロール装置1のB部拡大図であり、ラジアルベアリング7によるロール2のラジアル方向の荷重の支持状態を模式的に示した図である。

図示するように、ロール装置1において、ポンプ(不図示)から、ラジアルベアリング7のラジアルベアリング本体70内に形成された通気路75に圧縮気体が供給されると、多孔質焼結層72の表面(ラジアルベアリング本体70の内周面71)から圧縮気体aが均一に噴出し、これにより、カラー4の外周面40とラジアルベアリング本体70の内周面71との隙間に圧縮気体膜Lが形成される。この圧縮気体膜Lにより、ロール2に連結されたシャフト3が挿入されたカラー4のラジアル方向の荷重が非接触で支持される。

図5(A)~(C)は、図3に示すロール装置1のC部拡大図であり、スラストベアリング8によるロール2のスラスト方向の荷重の支持状態を模式的に示した図である。ここでは、磁力の状態を分かりやすくするために、ボルト9、ボルト挿入孔82、およびネジ穴74を省略している。

一対のヨーク80a、80bは、磁性体で構成されているため、これらのヨーク80a、80bの間に挟み込まれた磁石81により磁化されて、磁力を発生する。また、カラー4も、磁性体で構成されているため、ヨーク80a、80bから発生した磁力により引き寄せられる。ここで、カラー4の外周面40には二つの環状溝42a、42bが形成されており、カラー4の一方の端面41とこれらの環状溝42a、42bとにより、ヨーク80a、80bそれぞれの内周面83a、83bに対応する位置に、カラー4の円周方向に沿った円環状の凸部43a、43bが形成されている。このため、図5(A)に示すように、カラー4は、スラスト方向±Tにおいて、カラー4の外周面40に形成された円環状の凸部43a、43bがそれぞれヨーク80a、80bの内周面83a、83bに近づく方向(磁力発生手段の内側方向)へ引き寄せられ、凸部43a、43bの頂面44a、44bがそれぞれヨーク80a、80bの内周面83a、83bと対面する位置(基準位置)に維持される。

したがって、図5(B)に示すように、カラー4が図5(A)に示す基準位置からスラスト方向-Tに移動した場合、カラー4はヨーク80a、80bから発生した磁力によってスラスト+T方向(磁力発生手段の内側方向)に引き寄せられる。また、図5(C)に示すように、カラー4が図5(A)に示す基準位置からスラスト方向+Tに移動した場合、カラー4はヨーク80a、80bから発生した磁力によってスラスト-T方向(磁力発生手段の内側方向)に引き寄せられる。そして、最終的には図5(A)に示す基準位置で安定する。このようにして、スラストベアリング8は、ロール2に連結されたシャフト3が挿入されたカラー4のスラスト方向の荷重を非接触で支持する。

以上、本発明の一実施の形態について説明した。

本実施の形態に係るロール装置1では、ロール2に連結されたシャフト3が挿入されたカラー4を磁性体で構成するとともに、このカラー4の外周面40に円環状の凸部43a、43bを設けている。また、磁力を発生する円環状のスラストベアリング8を設けて、このスラストベアリング8にカラー4を挿入している。そして、スラストベアリング8が発生する磁力によって、カラー4に設けられた円環状の凸部43a、43bをスラストベアリング8の内側に引き寄せることにより、カラー4のスラスト方向の荷重を非接触で支持している。このため、背景技術で説明した従来のロール装置と異なり、スラスト軸受隙間に圧縮気体を供給するための給気路、およびスラスト軸受隙間に供給された圧縮気体を外部に排出するための排出路を設ける必要がない。また、圧縮気体を噴出するスラスト軸受面を設ける必要もない。このため、コンパクトかつ簡易な構成でロールを非接触で支持するロール装置を提供することができる。

また、本実施の形態に係るロール装置1では、ロール2に連結されたシャフト3が挿入されたカラー4に磁性体を用いることにより、このカラー4の外周面40に円環状の凸部43a、43bを設けているので、スラストベアリング8によるスラスト方向の荷重の支持のために、シャフト3を磁性体で構成する必要がなく、したがって、コスト削減、およびシャフト3の設計自由度を向上させることができる。

また、本実施の形態に係るロール装置1では、カラー4の円周方向に沿って、カラー4の外周面40に環状溝42a、42bを形成することにより、環状溝42aとカラー4の一方の端面41との間、および環状溝42aと環状溝42bとの間に、円環状の凸部43a、43bを形成しているので、スラストベアリング8に対するカラー4のスラスト方向の相対位置を位置決めするための仕組みを簡易に構築することができる。

また、本実施の形態に係るロール装置1では、カラー4の外径r2より大きな内径r1を有する一対の円環状のヨーク80a、80bを鉄等の磁性体で構成するとともに、これらのヨーク80a、80bの間にネオジム等の磁石81を複数個挟み込むことにより、スラストベアリング8を構成している。したがって、内径r1を有する一対の円環状のヨーク80a、80bよりも大きな内径を有する円環状の磁石を用いてスラストベアリングを構成する場合に比べて、磁石の使用量を大幅に減らすことができ、これによりコストを削減することができる。

なお、本発明は上記の実施の形態に限定されるものではなく、その要旨の範囲内で数々の変形が可能である。

例えば、上記の実施の形態において、円環状の磁性体をシャフト3に装着させて、円環状の凸部43a、43bをシャフト3の外周面上に設けてもよい。あるいは、図6に示すロール装置1aのように、円柱状の磁性体45の一方の端面47がシャフト3の端面30と対面するように、円柱状の磁性体45をボルト、接着剤等でシャフト3の端面30に取り付けて、円環状の凸部43a、43bを円柱状の磁性体45の外周面46上に形成してもよい。また、シャフト3が磁性体で形成されているならば、円環状の凸部43a、43bをシャフト3の外周面上に直接形成してもよい。これらの場合、カラー4を省略してもよい。

また、上記の実施の形態では、カラー4の外径r2より大きな内径r1を有する一対の円環状のヨーク80a、80bを鉄等の磁性体で構成するとともに、これらのヨーク80a、80bの間にネオジム等の磁石81を複数個挟み込むことにより、スラストベアリング8を構成しているが、本発明はこれに限定されない。スラストベアリング8は、カラー4の外周面40に対して磁力を発生させることができるものであれば、どのような構成のものでもよい。また、使用する磁石も永久磁石に限定されず、電磁石であってもよい。

また、上記の実施の形態では、ラジアルベアリング7として、ラジアルベアリング本体70の内周面71側に多孔質焼結層72が形成されているものについて説明したが、本発明はこれに限定されない。多孔質焼結層72の代わりに、ラジアルベアリング本体70の内周面71に、ラジアルベアリング本体70内の通気路75に繋がる自成絞りあるいはオリフィス絞りが形成されているものを用いてもよい。

また、上記の実施の形態では、圧縮気体を利用するラジアルベアリング(エアベアリング)7を用いて、カラー4のラジアル方向の荷重を支持しているが、本発明はこれに限定されない。スラストベアリング8からカラー4の外周面40に向けて発生させる磁力を利用して、カラー4のラジアル方向の荷重をも非接触で支持するようにしてもよい。

1、1a:ロール装置、 2:ロール、 3:シャフト、 4:カラー、 5:ベアリングユニット、 6:ハウジング、 7:ラジアルベアリング、 8:スラストベアリング、 9:ボルト、 20:ロールの端面、30:シャフトの端面、 40:カラーの外周面、 41:カラーの端面、 42a、42b:環状溝、 43a、43b:円環状の凸部、 44a、44b:円環状の凸部の頂面、 45:円柱状の磁性体、 46:円柱状の磁性体の外周面、 47:円柱状の磁性体の端面、 70:ラジアルベアリング本体、 71:ラジアルベアリング本体の内周面、 72:多孔質焼結層、 73:ラジアルベアリング本体の端面、 74:ネジ穴、 75:通気路、 80a、80b:ヨーク、 81:磁石、 82:貫通穴、 83a、83b:ヨークの内周面

Claims (8)

- ロールを非接触で支持するロール装置であって、

前記ロールに連結されたシャフトと、

前記シャフトの外周面あるいは端面に固定された磁性体と、

前記磁性体が固定された前記シャフトを非接触で挿入可能な内径を有する円環状の磁力発生手段と、を備え、

前記磁力発生手段は、

当該磁力発生手段が発生する磁力によって、前記磁性体を当該磁力発生手段の内側に引き寄せることにより、前記シャフトを非接触で支持する

ことを特徴とするロール装置。 - 請求項1に記載のロール装置であって、

前記磁性体は、前記シャフトの円周方向に沿って、当該シャフトの外周面上に設けられた円環状の磁性体である

ことを特徴とするロール装置。 - 請求項2に記載のロール装置であって、

前記シャフトが挿入された状態で当該シャフトに固定された、磁性体からなるカラーをさらに備え、

前記円環状の磁性体は、前記カラーの外周面上に一体的に形成されている

ことを特徴とするロール装置。 - 請求項3に記載のロール装置であって、

前記カラーは、

当該カラーの円周方向に沿って、当該カラーの外周面に形成された溝を有し、

前記円環状の磁性体は、

前記カラーの外周面に形成された前記溝と当該カラーの端面との間に挟まれることによって、当該カラーの外周面上に形成された凸部である

ことを特徴とするロール装置。 - 請求項3に記載のロール装置であって、

前記カラーは、

当該カラーの円周方向に沿って、当該カラーの外周面に形成された一対の溝を有し、

前記円環状の磁性体は、

前記カラーの外周面に形成された前記一対の溝の間に挟まれることによって、当該カラーの外周面上に形成された凸部である

ことを特徴とするロール装置。 - 請求項1に記載のロール装置であって、

前記磁性体は、当該磁性体の端面が前記シャフトの端面と対面するように、当該シャフトの端面に取り付けられた円柱状の磁性体である

ことを特徴とするロール装置。 - 請求項6に記載のロール装置であって、

前記円柱状の磁性体は、

当該磁性体の円周方向に沿って、当該磁性体の外周面に形成された溝を有する

ことを特徴とするロール装置。 - 請求項1ないし7のいずれか一項に記載のロール装置であって、

前記磁力発生手段は、

前記磁性体が固定された前記シャフトを非接触で挿入可能な内径を有する、磁性体からなる円環状の一対のヨークと、

前記一対のヨークの間に挟まれた磁石と、を有する

ことを特徴とするロール装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014-033481 | 2014-02-24 | ||

| JP2014033481A JP2015158244A (ja) | 2014-02-24 | 2014-02-24 | ロール装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2015125958A1 true WO2015125958A1 (ja) | 2015-08-27 |

Family

ID=53878454

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2015/055015 WO2015125958A1 (ja) | 2014-02-24 | 2015-02-23 | ロール装置 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP2015158244A (ja) |

| TW (1) | TW201600749A (ja) |

| WO (1) | WO2015125958A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11994169B2 (en) | 2022-08-22 | 2024-05-28 | International Business Machines Corporation | Guide roller having magnets and bushings to stabilize a roller barrel for a tape medium |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107289005A (zh) * | 2016-03-31 | 2017-10-24 | 曹阳 | 一种带状态监测的预载荷多孔气悬浮轴承 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02229915A (ja) * | 1989-02-28 | 1990-09-12 | Tokyo Electric Co Ltd | 軸受装置 |

| JPH0338420U (ja) * | 1989-08-24 | 1991-04-15 | ||

| JPH04248016A (ja) * | 1991-01-09 | 1992-09-03 | Nippon Seiko Kk | 磁気制御軸受ユニット |

| JPH08135670A (ja) * | 1994-11-10 | 1996-05-31 | Fuji Xerox Co Ltd | 軸受装置 |

| JPH11190336A (ja) * | 1997-12-25 | 1999-07-13 | Ntn Corp | 静圧軸受支持のガイドローラ |

| JP2002039177A (ja) * | 2000-07-24 | 2002-02-06 | Ntn Corp | 非接触軸受スピンドル装置 |

| JP2011085223A (ja) * | 2009-10-16 | 2011-04-28 | Hokkaido Univ | 3軸能動制御型磁気軸受及びこれを用いた回転機 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5835766B2 (ja) * | 2010-02-26 | 2015-12-24 | オイレス工業株式会社 | ロール装置 |

| JP5724184B2 (ja) * | 2010-02-26 | 2015-05-27 | オイレス工業株式会社 | カムフォロア |

-

2014

- 2014-02-24 JP JP2014033481A patent/JP2015158244A/ja active Pending

-

2015

- 2015-02-16 TW TW104105338A patent/TW201600749A/zh unknown

- 2015-02-23 WO PCT/JP2015/055015 patent/WO2015125958A1/ja active Application Filing

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02229915A (ja) * | 1989-02-28 | 1990-09-12 | Tokyo Electric Co Ltd | 軸受装置 |

| JPH0338420U (ja) * | 1989-08-24 | 1991-04-15 | ||

| JPH04248016A (ja) * | 1991-01-09 | 1992-09-03 | Nippon Seiko Kk | 磁気制御軸受ユニット |

| JPH08135670A (ja) * | 1994-11-10 | 1996-05-31 | Fuji Xerox Co Ltd | 軸受装置 |

| JPH11190336A (ja) * | 1997-12-25 | 1999-07-13 | Ntn Corp | 静圧軸受支持のガイドローラ |

| JP2002039177A (ja) * | 2000-07-24 | 2002-02-06 | Ntn Corp | 非接触軸受スピンドル装置 |

| JP2011085223A (ja) * | 2009-10-16 | 2011-04-28 | Hokkaido Univ | 3軸能動制御型磁気軸受及びこれを用いた回転機 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11994169B2 (en) | 2022-08-22 | 2024-05-28 | International Business Machines Corporation | Guide roller having magnets and bushings to stabilize a roller barrel for a tape medium |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015158244A (ja) | 2015-09-03 |

| TW201600749A (zh) | 2016-01-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US12005248B2 (en) | Rotor bearing system | |

| US20150037128A1 (en) | Monolithic magnets with magnetic field domains for diamagnetic levitation | |

| US20100201216A1 (en) | Bearing device for non-contacting bearing of a rotor with respect to a stator | |

| WO2015125958A1 (ja) | ロール装置 | |

| WO2015174306A1 (ja) | 磁性流体シールの組立方法及び磁性流体シール | |

| KR101809104B1 (ko) | 자기베어링 및 영구자석부가 구비된 롤러모듈 | |

| KR101491675B1 (ko) | 롤 장치 | |

| JP7123899B2 (ja) | シール装置 | |

| WO2013077172A1 (ja) | 静圧気体軸受構造 | |

| JPH11190336A (ja) | 静圧軸受支持のガイドローラ | |

| WO2013061813A1 (ja) | エアロールユニット | |

| JP2015158244A5 (ja) | ||

| JPWO2006098500A1 (ja) | 磁気装置 | |

| WO2005039019A1 (ja) | アクチュエータ | |

| JP2010190397A (ja) | タッチダウン軸受 | |

| WO2015016275A1 (ja) | 静圧気体軸受装置 | |

| US20150377362A1 (en) | Sealed Bearing Assembly | |

| TWI642808B (zh) | 基板傳輸單元與鍍膜設備 | |

| JP5736707B2 (ja) | カムフォロア | |

| KR102232174B1 (ko) | 고속 회전용 마그넷 커플링 회전 조립체 | |

| JP2018155356A (ja) | カムフォロア | |

| JP6594263B2 (ja) | 表面処理装置 | |

| JP5962738B2 (ja) | ロール装置 | |

| JP2013129479A (ja) | 基板搬送装置 | |

| JP2017131047A (ja) | 電磁ブレーキ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 15751464 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 15751464 Country of ref document: EP Kind code of ref document: A1 |