WO2015046006A1 - β-Ga2O3系単結晶膜の成長方法、及び結晶積層構造体 - Google Patents

β-Ga2O3系単結晶膜の成長方法、及び結晶積層構造体 Download PDFInfo

- Publication number

- WO2015046006A1 WO2015046006A1 PCT/JP2014/074659 JP2014074659W WO2015046006A1 WO 2015046006 A1 WO2015046006 A1 WO 2015046006A1 JP 2014074659 W JP2014074659 W JP 2014074659W WO 2015046006 A1 WO2015046006 A1 WO 2015046006A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- crystal film

- gas

- single crystal

- growing

- substrate

- Prior art date

Links

- 239000013078 crystal Substances 0.000 title claims abstract description 244

- 238000000034 method Methods 0.000 title claims abstract description 56

- 239000007789 gas Substances 0.000 claims abstract description 139

- 239000000758 substrate Substances 0.000 claims abstract description 64

- UPWPDUACHOATKO-UHFFFAOYSA-K gallium trichloride Chemical compound Cl[Ga](Cl)Cl UPWPDUACHOATKO-UHFFFAOYSA-K 0.000 claims abstract description 20

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims abstract description 12

- 239000001301 oxygen Substances 0.000 claims abstract description 12

- 229910052760 oxygen Inorganic materials 0.000 claims abstract description 12

- 238000002248 hydride vapour-phase epitaxy Methods 0.000 claims abstract 2

- 229910005191 Ga 2 O 3 Inorganic materials 0.000 claims description 221

- XOYLJNJLGBYDTH-UHFFFAOYSA-M chlorogallium Chemical compound [Ga]Cl XOYLJNJLGBYDTH-UHFFFAOYSA-M 0.000 claims description 58

- 239000002994 raw material Substances 0.000 claims description 17

- 229910052733 gallium Inorganic materials 0.000 claims description 13

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 claims description 11

- QZQVBEXLDFYHSR-UHFFFAOYSA-N gallium(III) oxide Inorganic materials O=[Ga]O[Ga]=O QZQVBEXLDFYHSR-UHFFFAOYSA-N 0.000 abstract 6

- 238000001228 spectrum Methods 0.000 description 20

- 239000012159 carrier gas Substances 0.000 description 13

- 238000010438 heat treatment Methods 0.000 description 12

- 238000002441 X-ray diffraction Methods 0.000 description 10

- 239000012535 impurity Substances 0.000 description 10

- 238000005259 measurement Methods 0.000 description 7

- 239000011261 inert gas Substances 0.000 description 6

- 229910052751 metal Inorganic materials 0.000 description 6

- 239000002184 metal Substances 0.000 description 6

- 238000001947 vapour-phase growth Methods 0.000 description 6

- 238000011156 evaluation Methods 0.000 description 5

- 229910052739 hydrogen Inorganic materials 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 4

- 238000002484 cyclic voltammetry Methods 0.000 description 4

- 239000001257 hydrogen Substances 0.000 description 4

- 238000004549 pulsed laser deposition Methods 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000005229 chemical vapour deposition Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 238000001451 molecular beam epitaxy Methods 0.000 description 3

- 238000001004 secondary ion mass spectrometry Methods 0.000 description 3

- VXEGSRKPIUDPQT-UHFFFAOYSA-N 4-[4-(4-methoxyphenyl)piperazin-1-yl]aniline Chemical compound C1=CC(OC)=CC=C1N1CCN(C=2C=CC(N)=CC=2)CC1 VXEGSRKPIUDPQT-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 2

- 238000005231 Edge Defined Film Fed Growth Methods 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- 229910003902 SiCl 4 Inorganic materials 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 229910052738 indium Inorganic materials 0.000 description 2

- 239000003595 mist Substances 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000005049 silicon tetrachloride Substances 0.000 description 2

- 238000003980 solgel method Methods 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 229910021480 group 4 element Inorganic materials 0.000 description 1

- 150000004820 halides Chemical class 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 238000000927 vapour-phase epitaxy Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B25/00—Single-crystal growth by chemical reaction of reactive gases, e.g. chemical vapour-deposition growth

- C30B25/02—Epitaxial-layer growth

- C30B25/16—Controlling or regulating

- C30B25/165—Controlling or regulating the flow of the reactive gases

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/448—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials

- C23C16/4488—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials by in situ generation of reactive gas by chemical or electrochemical reaction

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B25/00—Single-crystal growth by chemical reaction of reactive gases, e.g. chemical vapour-deposition growth

- C30B25/02—Epitaxial-layer growth

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/10—Inorganic compounds or compositions

- C30B29/16—Oxides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02367—Substrates

- H01L21/0237—Materials

- H01L21/02414—Oxide semiconducting materials not being Group 12/16 materials, e.g. ternary compounds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02367—Substrates

- H01L21/02433—Crystal orientation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02565—Oxide semiconducting materials not being Group 12/16 materials, e.g. ternary compounds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/0257—Doping during depositing

- H01L21/02573—Conductivity type

- H01L21/02576—N-type

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02587—Structure

- H01L21/0259—Microstructure

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02587—Structure

- H01L21/0259—Microstructure

- H01L21/02598—Microstructure monocrystalline

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/0262—Reduction or decomposition of gaseous compounds, e.g. CVD

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/02634—Homoepitaxy

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/04—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by their crystalline structure, e.g. polycrystalline, cubic or particular orientation of crystalline planes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/12—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed

- H01L29/24—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed including, apart from doping materials or other impurities, only semiconductor materials not provided for in groups H01L29/16, H01L29/18, H01L29/20, H01L29/22

Definitions

- the present invention ⁇ -Ga 2 O 3 system method for growing a single crystal film ( ⁇ -Ga 2 O 3 -based single crystal film), and a crystalline layered structure.

- MBE Molecular Beam Epitaxy

- PLD Pulsed Laser Deposition

- JP 2013-56803 A Japanese Patent No. 4565062

- the MBE method performs crystal growth in a high vacuum chamber, it is difficult to increase the diameter of the ⁇ -Ga 2 O 3 single crystal film. In general, when the growth temperature is raised, a high-quality film can be obtained. However, since the re-evaporation of the source gas increases, a sufficient film formation rate cannot be obtained, which is not suitable for mass production.

- the source (raw material supply source to the substrate) is a point source, and the growth rate is different between the source and other locations, so the in-plane distribution of film thickness tends to be non-uniform, Not suitable for growth of large area films.

- the film formation rate is low and it takes a long time to grow a thick film, it is not suitable for mass production.

- the sol-gel method With regard to the sol-gel method, the MOCVD method, and the mist CVD method, it is relatively easy to increase the diameter, but impurities contained in the used raw material are taken into the ⁇ -Ga 2 O 3 single crystal film during the epitaxial growth. It is difficult to obtain a high-purity single crystal film.

- one of the objects of the present invention is to provide a ⁇ -Ga 2 O 3 single crystal film growth method capable of efficiently growing a high-quality and large-diameter ⁇ -Ga 2 O 3 single crystal film, And a crystal laminated structure having a ⁇ -Ga 2 O 3 single crystal film grown by the growth method.

- one embodiment of the present invention provides the following [1] to [8] ⁇ -Ga 2 O 3 single crystal film growth methods.

- the value of the ratio of the supply partial pressure of the oxygen-containing gas to the supply partial pressure of the gallium chloride gas when the ⁇ -Ga 2 O 3 single crystal film is grown is 0.5 or more.

- the surface orientation of the main surface of the Ga 2 O 3 substrate is (010), ( ⁇ 201), (001), or (101), according to [1] or [2] A method of growing a ⁇ -Ga 2 O 3 single crystal film.

- Another aspect of the present invention provides the following crystal laminated structure of [9] to [12].

- method of growing ⁇ -Ga 2 O 3 single crystal film which can be grown ⁇ -Ga 2 O 3 single crystal film of a high quality and large diameter efficiently, and by their growth method A crystal multilayer structure having a grown ⁇ -Ga 2 O 3 single crystal film can be provided.

- FIG. 1 is a vertical sectional view of a crystal multilayer structure according to an embodiment.

- FIG. 2 is a vertical sectional view of the vapor phase growth apparatus according to the embodiment.

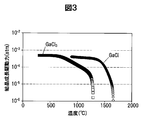

- FIG. 3 shows the relationship between the growth driving force and the growth temperature of the Ga 2 O 3 crystal in each case where the gallium chloride-based gas is composed only of GaCl 3 gas and only the GaCl 3 gas obtained by thermal equilibrium calculation. It is a graph showing a relationship.

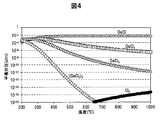

- FIG. 4 shows the relationship between the equilibrium partial pressure of GaCl gas, GaCl 2 gas, GaCl 3 gas, and (GaCl 3 ) 2 gas obtained from the reaction of Ga and Cl 2 and the ambient temperature obtained by thermal equilibrium calculation. It is a graph.

- FIG. 3 shows the relationship between the equilibrium partial pressure of GaCl gas, GaCl 2 gas, GaCl 3 gas, and (GaCl 3 ) 2 gas obtained from the reaction of Ga and Cl 2 and the ambient temperature obtained by thermal equilibrium calculation. It is a graph.

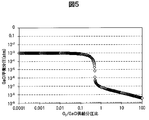

- FIG. 5 is a graph showing the relationship between the equilibrium partial pressure of GaCl and the O 2 / GaCl supply partial pressure ratio when the ambient temperature of Ga 2 O 3 crystal growth is 1000 ° C. obtained by thermal equilibrium calculation.

- FIG. 6 was obtained by a 2 ⁇ - ⁇ scan of a crystal laminated structure in which a Ga 2 O 3 single crystal film was epitaxially grown on the main surface of a Ga 2 O 3 substrate having a (010) plane orientation of the main surface. It is a graph showing an X-ray diffraction spectrum.

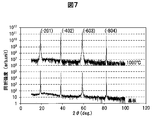

- FIG. 7 shows a 2 ⁇ - ⁇ scan of a crystal stacked structure in which a Ga 2 O 3 single crystal film is epitaxially grown at 1000 ° C.

- FIG. 8 is obtained by 2 ⁇ - ⁇ scanning of a crystal laminated structure in which a Ga 2 O 3 single crystal film is epitaxially grown on the main surface of a ⁇ -Ga 2 O 3 substrate having a (001) main surface orientation. It is a graph showing the acquired X-ray-diffraction spectrum.

- FIG. 9 is obtained by a 2 ⁇ - ⁇ scan of a crystal laminated structure in which a Ga 2 O 3 single crystal film is epitaxially grown on a main surface of a ⁇ -Ga 2 O 3 substrate having a main surface orientation (101).

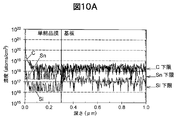

- FIG. 10A is a graph showing the impurity concentration in the crystal stacked structure measured by secondary ion mass spectrometry (SIMS).

- FIG. 10B is a graph showing the impurity concentration in the crystal stacked structure measured by secondary ion mass spectrometry (SIMS).

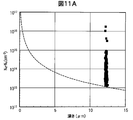

- FIG. 11A shows a carrier concentration profile in the depth direction in a crystal laminated structure in which a ⁇ -Ga 2 O 3 crystal film is epitaxially grown on a ⁇ -Ga 2 O 3 substrate having a (001) principal plane orientation. It is a graph showing.

- FIG. 10A is a graph showing the impurity concentration in the crystal stacked structure measured by secondary ion mass spectrometry (SIMS).

- FIG. 11A shows a carrier concentration profile in the depth direction in a crystal laminated structure in which a ⁇ -Ga 2 O 3 crystal film is epitaxially grown on a ⁇ -Ga 2 O 3 substrate having a (001) principal plane orientation. It is a graph

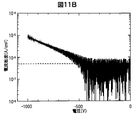

- FIG. 11B is a graph showing a withstand voltage characteristic of a crystal laminated structure in which a ⁇ -Ga 2 O 3 crystal film is epitaxially grown on a ⁇ -Ga 2 O 3 substrate having a (001) principal plane orientation.

- FIG. 12 shows a profile of carrier concentration in the depth direction in a crystal laminated structure in which a ⁇ -Ga 2 O 3 crystal film is epitaxially grown on a ⁇ -Ga 2 O 3 substrate having a (010) principal plane orientation. It is a graph showing.

- FIG. 1 is a vertical sectional view of a crystal multilayer structure 1 according to an embodiment.

- the crystal laminated structure 1 includes a Ga 2 O 3 substrate 10 and a ⁇ -Ga 2 O 3 single crystal film 12 formed on the main surface 11 of the Ga 2 O 3 substrate 10 by epitaxial crystal growth.

- the Ga 2 O 3 substrate 10 is a substrate made of a Ga 2 O 3 single crystal having a ⁇ -type crystal structure.

- the Ga 2 O 3 single crystal refers to a Ga 2 O 3 single crystal or a Ga 2 O 3 single crystal to which an element such as Al or In is added.

- Al and In are the added Ga 2 O 3 single crystal (Ga x Al y In (1 -xy)) 2 O 3 (0 ⁇ x ⁇ 1,0 ⁇ y ⁇ 1,0 ⁇ x + y ⁇ 1 ) Single crystal may be used.

- the Ga 2 O 3 based substrate 10 may contain a conductive impurity such as Si.

- the plane orientation of the main surface 11 of the Ga 2 O 3 based substrate 10 is, for example, (010), ( ⁇ 201), (001), or (101).

- the Ga 2 O 3 substrate 10 is obtained by slicing, for example, a bulk crystal of a Ga 2 O 3 single crystal grown by a melt growth method such as an FZ (Floating Zone) method or an EFG (Edge Defined Film Fed Growth) method, It is formed by polishing the surface.

- a melt growth method such as an FZ (Floating Zone) method or an EFG (Edge Defined Film Fed Growth) method

- the ⁇ -Ga 2 O 3 single crystal film 12 is made of a Ga 2 O 3 single crystal having a ⁇ -type crystal structure. Further, the ⁇ -Ga 2 O 3 based single crystal film 12 may contain a conductivity type impurity such as Si.

- FIG. 2 is a vertical sectional view of the vapor phase growth apparatus 2 according to the embodiment.

- the vapor phase growth apparatus 2 is a vapor phase growth apparatus for HVPE (Halide Vapor Phase Epitaxy) method, and includes a first gas introduction port 21, a second gas introduction port 22, a third gas introduction port 23, and an exhaust.

- a reaction chamber 20 having a port 24, and a first heating unit 26 and a second heating unit 27 which are installed around the reaction chamber 20 and heat a predetermined region in the reaction chamber 20.

- HVPE Hydrode Vapor Phase Epitaxy

- the HVPE method has a higher film formation rate than the PLD method or the like.

- the uniformity of the in-plane distribution of film thickness is high, and a large-diameter film can be grown. For this reason, it is suitable for mass production of crystals.

- the reaction chamber 20 is provided with a reaction vessel 25 in which a Ga raw material is accommodated, a raw material reaction region R1 in which a gallium raw material gas is generated, a Ga 2 O 3 -based substrate 10 and a ⁇ -Ga 2 O 3 -based material.

- a crystal growth region R2 in which the single crystal film 12 is grown is provided.

- the reaction chamber 20 is made of, for example, quartz glass.

- reaction vessel 25 is, for example, quartz glass, and the Ga raw material accommodated in the reaction vessel 25 is metallic gallium.

- the first heating unit 26 and the second heating unit 27 can heat the raw material reaction region R1 and the crystal growth region R2 of the reaction chamber 20, respectively.

- the first heating unit 26 and the second heating unit 27 are, for example, resistance heating type or radiation heating type heating devices.

- the first gas introduction port 21 uses a carrier gas (N 2 gas, Ar gas, or He gas), which is an inert gas, as a Cl-containing gas, which is Cl 2 gas or HCl gas, as a raw material reaction region R 1 of the reaction chamber 20. It is a port to introduce in.

- the second gas introduction port 22 is used for adding a dopant such as Si to the oxygen-containing gas such as O 2 gas or H 2 O gas which is an oxygen source gas and the ⁇ -Ga 2 O 3 based single crystal film 12.

- This is a port for introducing a chloride-based gas (for example, silicon tetrachloride) into the crystal growth region R2 of the reaction chamber 20 using a carrier gas (N 2 gas, Ar gas, or He gas) that is an inert gas.

- a carrier gas N 2 gas, Ar gas, or He gas

- the third gas introduction port 23 is a port for introducing a carrier gas (N 2 gas, Ar gas, or He gas), which is an inert gas, into the crystal growth region R 2 of the reaction chamber 20.

- the raw material reaction region R1 of the reaction chamber 20 is heated using the first heating means 26, and the atmospheric temperature of the raw material reaction region R1 is maintained at a predetermined temperature.

- a Cl-containing gas is introduced from the first gas introduction port 21 using a carrier gas, and in the raw material reaction region R1, the metal gallium in the reaction vessel 25 and the Cl-containing gas are reacted at the above atmospheric temperature, Generates gallium chloride gas.

- the atmospheric temperature in the raw material reaction region R1 is such that the partial pressure of the GaCl gas is the highest among the gallium chloride-based gases generated by the reaction between the metal gallium in the reaction vessel 25 and the Cl-containing gas. Temperature is preferred.

- the gallium chloride-based gas includes GaCl gas, GaCl 2 gas, GaCl 3 gas, (GaCl 3 ) 2 gas, and the like.

- GaCl gas is a gas that can keep the growth driving force of the Ga 2 O 3 crystal up to the highest temperature among the gases contained in the gallium chloride-based gas. In order to obtain high-purity and high-quality Ga 2 O 3 crystals, growth at a high growth temperature is effective. Therefore, a gallium chloride-based gas with a high partial pressure of GaCl gas having a high growth driving force is generated at a high temperature. Is preferable for the growth of the ⁇ -Ga 2 O 3 single crystal film 12.

- FIG. 3 shows the relationship between the growth driving force and the growth temperature of the Ga 2 O 3 crystal in each case where the gallium chloride-based gas is composed only of GaCl 3 gas and only the GaCl 3 gas obtained by thermal equilibrium calculation. It is a graph showing a relationship.

- an inert gas such as N 2 is used as a carrier gas

- the furnace pressure is 1 atm

- the supply partial pressure of GaCl gas and GaCl 3 gas is 1 ⁇ 10 ⁇ 3 atm

- the O 2 / GaCl partial pressure ratio is 10 It was.

- the horizontal axis in FIG. 3 represents the growth temperature (° C.) of the Ga 2 O 3 crystal, and the vertical axis represents the crystal growth driving force (atm). The larger the value of the crystal growth driving force, the more efficiently the Ga 2 O 3 crystal grows.

- FIG. 3 shows that the upper limit of the temperature at which the growth driving force is maintained is higher when GaCl gas is used as the Ga source gas than when GaCl 3 gas is used.

- ⁇ -Ga 2 when O 3 system contains a hydrogen atmosphere for growing the single crystal film 12 ⁇ -Ga 2 O 3 system flatness and crystal growth driving force of the surface of the single crystal film 12 Since it decreases, it is preferable to use a Cl 2 gas containing no hydrogen as the Cl-containing gas.

- FIG. 4 shows the relationship between the equilibrium partial pressure of GaCl gas, GaCl 2 gas, GaCl 3 gas, and (GaCl 3 ) 2 gas obtained from the reaction of Ga and Cl 2 and the ambient temperature during the reaction, obtained by thermal equilibrium calculation. It is a graph showing a relationship. Other calculation conditions were such that an inert gas such as N 2 was used as the carrier gas, the furnace pressure was 1 atm, and the supply partial pressure of Cl 2 gas was 3 ⁇ 10 ⁇ 3 atm.

- the horizontal axis represents the ambient temperature (° C.), and the vertical axis represents the equilibrium partial pressure (atm). The higher the equilibrium partial pressure, the more gas is generated.

- FIG. 4 shows that the equilibrium partial pressure of GaCl gas, which can particularly increase the growth driving force of Ga 2 O 3 crystal, is increased by reacting metal gallium with a Cl-containing gas at an atmospheric temperature of about 300 ° C. or higher. That is, the partial pressure ratio of GaCl gas in the gallium chloride-based gas is increased. From this, it can be said that it is preferable to react the metal gallium in the reaction vessel 25 and the Cl-containing gas in a state where the atmosphere temperature of the raw material reaction region R1 is maintained at 300 ° C. or higher by the first heating means 26.

- the partial pressure ratio of GaCl gas is overwhelmingly high (the equilibrium partial pressure of GaCl gas is 4 orders of magnitude higher than GaCl 2 gas and 8 orders of magnitude higher than GaCl 3 gas). Gases other than gases hardly contribute to the growth of Ga 2 O 3 crystals.

- the metal in the reaction vessel 25 is maintained in a state where the atmosphere temperature of the raw material reaction region R1 is kept at 1000 ° C. or lower. It is preferable to react gallium with a Cl-containing gas.

- the gallium chloride-based gas generated in the raw material reaction region R1 and the oxygen-containing gas introduced from the second gas introduction port 22 are mixed, and Ga 2 O 3 is added to the mixed gas.

- the system substrate 10 is exposed, and a ⁇ -Ga 2 O 3 system single crystal film 12 is epitaxially grown on the Ga 2 O 3 system substrate 10.

- the pressure in the crystal growth region R2 in the furnace containing the reaction chamber 20 is maintained at, for example, 1 atm.

- a source gas of the additive element for example, silicon tetrachloride (SiCl 4 (SiCl 4)

- SiCl 4 silicon tetrachloride

- the like are also introduced into the crystal growth region R2 together with the gallium chloride gas and the oxygen-containing gas.

- ⁇ -Ga 2 when O 3 system contains a hydrogen atmosphere for growing the single crystal film 12 ⁇ -Ga 2 O 3 system flatness and crystal growth driving force of the surface of the single crystal film 12

- O 2 gas not containing hydrogen it is preferable to use.

- FIG. 5 is a graph showing the relationship between the equilibrium partial pressure of GaCl and the O 2 / GaCl supply partial pressure ratio when the ambient temperature of Ga 2 O 3 crystal growth is 1000 ° C. obtained by thermal equilibrium calculation.

- the ratio of the O 2 gas supply partial pressure to the GaCl gas supply partial pressure is referred to as an O 2 / GaCl supply partial pressure ratio.

- the supply partial pressure value of the GaCl gas is fixed to 1 ⁇ 10 ⁇ 3 atm, the inert gas such as N 2 is used as the carrier gas, the furnace pressure is set to 1 atm, and the O 2 gas supply is performed. The value of partial pressure was changed.

- the horizontal axis of FIG. 5 represents the O 2 / GaCl supply partial pressure ratio, and the vertical axis represents the equilibrium partial pressure (atm) of GaCl gas.

- FIG. 5 shows that the equilibrium partial pressure of GaCl gas rapidly decreases when the O 2 / GaCl supply partial pressure ratio becomes 0.5 or more.

- the ratio of the O 2 gas supply partial pressure to the GaCl gas supply partial pressure in the crystal growth region R2 is 0.5 or more. In this state, it is preferable to grow the ⁇ -Ga 2 O 3 single crystal film 12.

- FIG. 6 is obtained by a 2 ⁇ - ⁇ scan of a crystal laminated structure in which a Ga 2 O 3 single crystal film is epitaxially grown on the main surface of a ⁇ -Ga 2 O 3 substrate having a main surface orientation of (010). It is a graph showing the acquired X-ray-diffraction spectrum.

- the growth conditions were such that the furnace pressure was 1 atm, the carrier gas was N 2 gas, the GaCl supply partial pressure was 5 ⁇ 10 ⁇ 4 atm, and the O 2 / GaCl supply partial pressure ratio was 5.

- ⁇ -Ga 2 O 3 spectrum of the substrate shows a spectrum of a crystal stacked structure obtained by epitaxially growing an O 3 crystal film.

- the thickness of the ⁇ -Ga 2 O 3 crystal film of these crystal laminated structures is about 300 to 1000 nm.

- the ( ⁇ 313) plane due to the presence of non-oriented grains as seen in the spectrum of the crystal stack structure in which the ⁇ -Ga 2 O 3 crystal film is grown at growth temperatures of 800 and 850 ° C.

- the ( ⁇ 204) plane and the ( ⁇ 712) plane or (512) plane diffraction peaks disappear in the spectrum of the crystal stack structure in which the ⁇ -Ga 2 O 3 crystal film is grown at a growth temperature of 900 ° C. or higher. .

- the ⁇ -Ga 2 O 3 crystal film is grown at a growth temperature of 900 ° C. or higher even when the plane orientation of the main surface of the ⁇ -Ga 2 O 3 substrate is ( ⁇ 201), (001), or (101). Is grown to obtain a ⁇ -Ga 2 O 3 single crystal film. Further, even in the case of using the other Ga 2 O 3 system board in place of Ga 2 O 3 substrate, in the case of forming the other Ga 2 O 3 based crystal film in place of Ga 2 O 3 crystal film Even if it exists, the evaluation result similar to said evaluation result is obtained.

- the plane orientation of the main surface of the Ga 2 O 3 substrate 10 is (010), ( ⁇ 201), (001), or (101), ⁇ -Ga 2 O 3 at a growth temperature of 900 ° C. or higher.

- the single crystal film 12 is obtained.

- FIG. 7 shows a 2 ⁇ - ⁇ of a crystal laminated structure in which a ⁇ -Ga 2 O 3 single crystal film is epitaxially grown on the main surface of a ⁇ -Ga 2 O 3 substrate having a main surface orientation of ( ⁇ 201). It is a graph showing the X-ray-diffraction spectrum obtained by the scan.

- the growth conditions for this ⁇ -Ga 2 O 3 single crystal film are as follows: the furnace pressure is 1 atm, the carrier gas is N 2 gas, the GaCl supply partial pressure is 5 ⁇ 10 ⁇ 4 atm, and the O 2 / GaCl supply partial pressure ratio is 5.

- the growth temperature was 1000 ° C.

- FIG. 7 shows a spectrum of a ⁇ -Ga 2 O 3 substrate (without a ⁇ -Ga 2 O 3 crystal film) whose plane orientation of the main surface is ( ⁇ 201), and 1000 ° C. on the ⁇ -Ga 2 O 3 substrate.

- 2 shows a spectrum of a crystal laminated structure obtained by epitaxially growing a ⁇ -Ga 2 O 3 crystal film. The thickness of the ⁇ -Ga 2 O 3 crystal film of this crystal laminated structure is about 300 nm.

- FIG. 8 is obtained by 2 ⁇ - ⁇ scanning of a crystal laminated structure in which a Ga 2 O 3 single crystal film is epitaxially grown on the main surface of a ⁇ -Ga 2 O 3 substrate having a (001) main surface orientation. It is a graph showing the acquired X-ray-diffraction spectrum.

- the growth conditions for this ⁇ -Ga 2 O 3 single crystal film are as follows: the furnace pressure is 1 atm, the carrier gas is N 2 gas, the GaCl supply partial pressure is 5 ⁇ 10 ⁇ 4 atm, and the O 2 / GaCl supply partial pressure ratio is 5.

- the growth temperature was 1000 ° C.

- FIG. 8 shows a spectrum of a ⁇ -Ga 2 O 3 substrate (without ⁇ -Ga 2 O 3 crystal film) whose plane orientation of the main surface is (001), and 1000 ° C. on the ⁇ -Ga 2 O 3 substrate.

- 2 shows a spectrum of a crystal laminated structure obtained by epitaxially growing a ⁇ -Ga 2 O 3 crystal film. The thickness of the ⁇ -Ga 2 O 3 crystal film of this crystal laminated structure is approximately 6 ⁇ m.

- FIG. 9 is obtained by a 2 ⁇ - ⁇ scan of a crystal laminated structure in which a Ga 2 O 3 single crystal film is epitaxially grown on a main surface of a ⁇ -Ga 2 O 3 substrate having a main surface orientation (101). It is a graph showing the acquired X-ray-diffraction spectrum.

- the growth conditions for this ⁇ -Ga 2 O 3 single crystal film are as follows: the furnace pressure is 1 atm, the carrier gas is N 2 gas, the GaCl supply partial pressure is 5 ⁇ 10 ⁇ 4 atm, and the O 2 / GaCl supply partial pressure ratio is 5.

- the growth temperature was 1000 ° C.

- FIG. 9 shows the spectrum of a ⁇ -Ga 2 O 3 substrate (without ⁇ -Ga 2 O 3 crystal film) whose plane orientation is (101), and 1000 ° C. on the ⁇ -Ga 2 O 3 substrate.

- 2 shows a spectrum of a crystal laminated structure obtained by epitaxially growing a ⁇ -Ga 2 O 3 crystal film. The thickness of the ⁇ -Ga 2 O 3 crystal film of this crystal laminated structure is about 4 ⁇ m.

- the horizontal axis represents the angle 2 ⁇ (degree) formed by the X-ray incident azimuth and the reflection azimuth

- the vertical axis represents the X-ray diffraction intensity (arbitrary unit).

- the diffraction peak of the spectrum of the crystal laminated structure obtained by growing the ⁇ -Ga 2 O 3 crystal film at the growth temperature of 1000 ° C. is the diffraction of the spectrum of the ⁇ -Ga 2 O 3 substrate. It is consistent with the peak.

- a ⁇ -Ga 2 O 3 crystal is grown at a growth temperature of 1000 ° C. on the main surface of a ⁇ -Ga 2 O 3 substrate whose plane orientation is ( ⁇ 201), (001), or (101). It shows that a ⁇ -Ga 2 O 3 single crystal film can be obtained by growing the film.

- FIG. 10A and FIG. 10B are graphs showing the impurity concentration in the crystal multilayer structure measured by secondary ion mass spectrometry (SIMS).

- the horizontal axis represents the depth ( ⁇ m) from the main surface 13 of the ⁇ -Ga 2 O 3 single crystal film of the crystal laminated structure

- the vertical axis represents the concentration of each impurity (atoms / cm 3 ).

- the depth of the interface between the ⁇ -Ga 2 O 3 substrate and the ⁇ -Ga 2 O 3 single crystal film of the crystal laminated structure is about 0.3 ⁇ m.

- the horizontal arrow on the right side of FIGS. 10A and 10B represents the lower limit value in which the concentration of each impurity element can be measured.

- the ⁇ -Ga 2 O 3 single crystal film of the crystal laminated structure used in this measurement has a growth temperature of 1000 ° C. on the main surface of the ⁇ -Ga 2 O 3 substrate whose main surface has a plane orientation of (010). It is a grown film.

- FIG. 10A shows the concentration of C, Sn, and Si in the crystal stacked structure

- FIG. 10B shows the concentration of H and Cl in the crystal stacked structure.

- both impurity elements are close to the measurable lower limit of the concentration in the ⁇ -Ga 2 O 3 single crystal film, and are almost the same as the concentration in the Ga 2 O 3 substrate. This indicates that the ⁇ -Ga 2 O 3 single crystal film is a highly pure film.

- the ⁇ -Ga 2 O 3 single crystal film contains approximately 5 ⁇ 10 16 (atoms / cm 3 ) or less of Cl. This is because the Ga 2 O 3 single crystal film is formed by the HVPE method using a Cl-containing gas. Normally, when a Ga 2 O 3 single crystal film is formed by a method other than the HVPE method, since a Cl-containing gas is not used, Cl is not contained in the Ga 2 O 3 single crystal film. ⁇ 10 16 (atoms / cm 3 ) or more of Cl is not contained.

- FIG. 11A shows a carrier concentration profile in the depth direction in a crystal laminated structure in which a ⁇ -Ga 2 O 3 crystal film is epitaxially grown on a ⁇ -Ga 2 O 3 substrate having a (001) principal plane orientation. It is a graph showing.

- the horizontal axis of FIG. 11A represents the depth ( ⁇ m) from the surface of the ⁇ -Ga 2 O 3 crystal film, and the vertical axis represents the carrier concentration, that is, the difference between the donor concentration N d , which is the net donor concentration, and the acceptor concentration N a . (Cm -3 ). Also, drawn curve in terms of in the figure, when the built-in potential when the relative dielectric constant of the ⁇ -Ga 2 O 3 10, contacting the Pt to ⁇ -Ga 2 O 3 and 1.5V It is a theoretical curve showing the relationship between donor concentration and depletion layer thickness.

- an undoped ⁇ -Ga 2 O 3 crystal film having a thickness of about 15 ⁇ m is formed on an n-type ⁇ -Ga 2 O 3 substrate doped with Sn and having a plane orientation of (001) by HVPE. Then, it was epitaxially grown.

- undoped means that the intended doping is not performed, and does not deny the entry of unintended impurities.

- the ⁇ -Ga 2 O 3 substrate was a 10 mm square substrate having a thickness of 600 ⁇ m, and the carrier concentration was approximately 6 ⁇ 10 18 cm ⁇ 3 .

- the growth conditions of the ⁇ -Ga 2 O 3 single crystal film are as follows: furnace pressure is 1 atm, carrier gas is N 2 gas, GaCl supply partial pressure is 5 ⁇ 10 ⁇ 4 atm, O 2 / GaCl supply partial pressure ratio is 5, The growth temperature was 1000 ° C.

- the surface of the undoped ⁇ -Ga 2 O 3 crystal film was polished by 3 ⁇ m by CMP.

- a Schottky electrode is formed on the ⁇ -Ga 2 O 3 crystal film and an ohmic electrode is formed on the ⁇ -Ga 2 O 3 substrate, and the CV measurement is performed by changing the bias voltage in the range of +0 to ⁇ 10V. went. Then, a profile of the carrier concentration in the depth direction was calculated from the result of CV measurement.

- the Schottky electrode is a circular electrode having a diameter of 800 ⁇ m having a laminated structure in which a Pt film having a thickness of 15 nm, a Ti film having a thickness of 5 nm, and an Au film having a thickness of 250 nm are laminated in this order.

- the ohmic electrode is a square electrode with a side of 10 mm having a laminated structure in which a Ti film having a thickness of 50 nm and an Au film having a thickness of 300 nm are laminated in this order.

- FIG. 11A no measurement point exists in a region having a depth shallower than 12 ⁇ m, which is equal to the thickness of the ⁇ -Ga 2 O 3 crystal film, and the horizontal coordinate of all measurement points is 12 ⁇ m. This indicates that the entire region of the ⁇ -Ga 2 O 3 crystal film is depleted when the bias voltage is in the range of +0 to ⁇ 10V.

- the entire region of the ⁇ -Ga 2 O 3 crystal film is depleted.

- the donor concentration when the depletion layer thickness is 12 ⁇ m is approximately 1 ⁇ 10 13 cm ⁇ 3

- the residual carrier concentration of the ⁇ -Ga 2 O 3 crystal film is 1 ⁇ 10 13 cm ⁇ 3. It is estimated that this is a very low value as follows.

- the carrier concentration of the ⁇ -Ga 2 O 3 crystal film is 1 ⁇ 10 13 cm ⁇ 3 or less, for example, by doping a group IV element, the carrier concentration of the ⁇ -Ga 2 O 3 crystal film is reduced to 1 ⁇ It can be controlled in the range of 10 13 to 1 ⁇ 10 20 cm ⁇ 3 .

- FIG. 11B is a graph showing a withstand voltage characteristic of the above-described crystal laminated structure.

- the horizontal axis in FIG. 11B represents the applied voltage (V), and the vertical axis represents the current density (A / cm 2 ). Moreover, the straight line drawn by the point in a figure represents a measurement lower limit.

- a Schottky electrode was formed on the ⁇ -Ga 2 O 3 crystal film and an ohmic electrode was formed on the ⁇ -Ga 2 O 3 substrate, and a voltage of 1000 V was applied to measure the current density.

- the Schottky electrode is a circular electrode having a diameter of 200 ⁇ m and having a laminated structure in which a Pt film having a thickness of 15 nm, a Ti film having a thickness of 5 nm, and an Au film having a thickness of 250 nm are laminated in this order.

- the ohmic electrode is a square electrode with a side of 10 mm having a laminated structure in which a Ti film having a thickness of 50 nm and an Au film having a thickness of 300 nm are laminated in this order.

- FIG. 11B shows that even when a voltage of 1000 V is applied, the leakage current in the crystal stacked structure is as small as about 1 ⁇ 10 ⁇ 5 A / cm 2 and no dielectric breakdown occurs. This result is considered to be because the ⁇ -Ga 2 O 3 crystal film is a high-quality crystal film with few crystal defects and the donor concentration is low.

- FIG. 12 shows a profile of carrier concentration in the depth direction in a crystal laminated structure in which a ⁇ -Ga 2 O 3 crystal film is epitaxially grown on a ⁇ -Ga 2 O 3 substrate having a (010) principal plane orientation. It is a graph showing.

- the horizontal axis in FIG. 12 represents the depth ( ⁇ m) from the surface of the ⁇ -Ga 2 O 3 crystal film, and the vertical axis represents the difference between the carrier concentration, ie, the donor concentration N d , which is the net donor concentration, and the acceptor concentration N a . (Cm -3 ). Also, drawn curve in terms of in the figure, when the built-in potential when the relative dielectric constant of the ⁇ -Ga 2 O 3 10, contacting the Pt to ⁇ -Ga 2 O 3 and 1.5V It is a theoretical curve showing the relationship between donor concentration and depletion layer thickness.

- an undoped ⁇ -Ga 2 O 3 crystal film is formed on an n-type ⁇ -Ga 2 O 3 substrate doped with Sn and having an orientation of (010) by an HVPE method at about 0.9 ⁇ m. Epitaxially grown to a thickness of.

- the ⁇ -Ga 2 O 3 substrate was a square substrate having a thickness of 600 ⁇ m and a side of 10 mm, and the carrier concentration was approximately 6 ⁇ 10 18 cm ⁇ 3 .

- the growth conditions of the ⁇ -Ga 2 O 3 single crystal film are as follows: furnace pressure is 1 atm, carrier gas is N 2 gas, GaCl supply partial pressure is 5 ⁇ 10 ⁇ 4 atm, O 2 / GaCl supply partial pressure ratio is 5, The growth temperature was 1000 ° C.

- a Schottky electrode is formed on the undoped ⁇ -Ga 2 O 3 crystal film and an ohmic electrode is formed on the ⁇ -Ga 2 O 3 substrate, and the bias voltage is changed in the range of +0 to ⁇ 10V to change the CV Measurements were made. Then, a profile of the carrier concentration in the depth direction was calculated from the result of CV measurement.

- the Schottky electrode is a circular electrode having a diameter of 400 ⁇ m having a laminated structure in which a Pt film having a thickness of 15 nm, a Ti film having a thickness of 5 nm, and an Au film having a thickness of 250 nm are laminated in this order.

- the ohmic electrode is a square electrode with a side of 10 mm having a laminated structure in which a Ti film having a thickness of 50 nm and an Au film having a thickness of 300 nm are laminated in this order.

- the horizontal coordinate of the measurement point when the bias voltage is 0 is 0.85 ⁇ m (the measurement point in the region deeper than 0.85 ⁇ m is the measurement point when the bias voltage is close to ⁇ 10 V).

- the donor concentration when the depletion layer thickness is 0.85 ⁇ m is approximately 2.3 ⁇ 10 15 cm ⁇ 3

- the residual carrier concentration of the ⁇ -Ga 2 O 3 crystal film is 3 ⁇ 10 6. It is estimated to be a very low value of 15 cm -3 or less.

- the production conditions of the gallium source gas and the growth conditions of the ⁇ -Ga 2 O 3 based single crystal film are controlled, so that a high-quality and large-diameter ⁇ - A Ga 2 O 3 single crystal film can be grown efficiently.

- the ⁇ -Ga 2 O 3 single crystal film is excellent in crystal quality, a high quality crystal film can be grown on the ⁇ -Ga 2 O 3 single crystal film. Therefore, the crystal stacked structure including the ⁇ -Ga 2 O 3 single crystal film according to this embodiment can be used for manufacturing a high-quality semiconductor device.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Ceramic Engineering (AREA)

- Electrochemistry (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

Abstract

高品質かつ大口径のβ-Ga2O3系単結晶膜(β-Ga2O3-based single crystal film)を効率的に成長させることのできるβ-Ga2O3系単結晶膜の成長方法、及びその成長方法により成長したβ-Ga2O3系単結晶膜を有する結晶積層構造体を提供する。 一実施の形態として、HVPE法によるβ-Ga2O3系単結晶膜の成長方法であって、Ga2O3系基板10を塩化ガリウム系ガス及び酸素含有ガスに曝し、Ga2O3系基板10の主面11上にβ-Ga2O3系単結晶膜12を900℃以上の成長温度で成長させる工程を含む、β-Ga2O3系単結晶膜の成長方法を提供する。

Description

本発明は、β-Ga2O3系単結晶膜(β-Ga2O3-based single crystal film)の成長方法、及び結晶積層構造体に関する。

従来、β-Ga2O3単結晶膜の成長方法として、MBE(Molecular Beam Epitaxy)法やPLD(Pulsed Laser Deposition)法が知られている(例えば、特許文献1、2参照)。また、ゾル-ゲル法、MOCVD(Metal Organic Chemical Vapor Deposition)法、ミストCVD法による成長方法も知られている。

しかしながら、MBE法では高真空チャンバー内で結晶成長を行うため、β-Ga2O3単結晶膜の大口径化が困難である。また、一般的に成長温度を上げると高品質な膜が得られるが、原料ガスの再蒸発が増加するため十分な成膜速度が得られず、大量生産には向かない。

また、PLD法に関しては、ソース(基板への原料供給源)が点源であり、ソース直上とそれ以外の場所で成長レートが異なるために、膜厚の面内分布が不均一になりやすく、面積の大きい膜の成長に向かない。また、成膜レートが低く、厚膜の成長には長い時間を要するため、大量生産には向かない。

ゾル-ゲル法、MOCVD法、ミストCVD法に関しては、大口径化は比較的容易だが、使用原料に含まれている不純物がエピタキシャル成長中にβ-Ga2O3単結晶膜に取り込まれてしまうため、高純度な単結晶膜を得ることが困難である。

そのため、本発明の目的の1つは、高品質かつ大口径のβ-Ga2O3系単結晶膜を効率的に成長させることのできるβ-Ga2O3系単結晶膜の成長方法、及びその成長方法により成長したβ-Ga2O3系単結晶膜を有する結晶積層構造体を提供することにある。

本発明の一態様は、上記目的を達成するために、下記[1]~[8]のβ-Ga2O3系単結晶膜の成長方法を提供する。

[1]HVPE法によるβ-Ga2O3系単結晶膜の成長方法であって、Ga2O3系基板を塩化ガリウム系ガス及び酸素含有ガスに曝し、前記Ga2O3系基板の主面上にβ-Ga2O3系単結晶膜を900℃以上の成長温度で成長させる工程を含む、β-Ga2O3系単結晶膜の成長方法。

[2]ガリウム原料とCl2ガス又はHClガスであるCl含有ガスとを反応させることにより前記塩化ガリウム系ガスを生成する、前記[1]に記載のβ-Ga2O3系単結晶膜の成長方法。

[3]前記塩化ガリウム系ガスのうち、GaClガスの分圧比が最も高い、前記[1]又は[2]に記載のβ-Ga2O3系単結晶膜の成長方法。

[4]前記酸素含有ガスはO2ガスである、前記[1]又は[2]に記載のβ-Ga2O3系単結晶膜の成長方法。

[5]前記Cl含有ガスはCl2ガスである、前記[2]に記載のβ-Ga2O3系単結晶膜の成長方法。

[6]前記β-Ga2O3系単結晶膜を成長させる際の前記酸素含有ガスの供給分圧の前記塩化ガリウム系ガスの供給分圧に対する比の値は0.5以上である、前記[1]又は[2]に記載のβ-Ga2O3系単結晶膜の成長方法。

[7]前記Ga2O3系基板の前記主面の面方位は、(010)、(-201)、(001)、又は(101)である、前記[1]又は[2]に記載のβ-Ga2O3系単結晶膜の成長方法。

[8]300℃以上の雰囲気温度下で前記塩化ガリウム系ガスを生成する、前記[1]又は[2]に記載のβ-Ga2O3系単結晶膜の成長方法。

また、本発明の他の態様は、上記目的を達成するために、下記[9]~[12]の結晶積層構造体を提供する。

[9]Ga2O3系基板と、前記Ga2O3系基板の主面上にエピタキシャル結晶成長により形成され、Clを含むβ-Ga2O3系単結晶膜と、を含む結晶積層構造体。

[10]前記β-Ga2O3系単結晶膜のCl濃度は、5×1016atoms/cm3以下である、前記[9]に記載の結晶積層構造体。

[11]前記β-Ga2O3系単結晶膜はβ-Ga2O3結晶膜である、前記[9]又は[10]に記載の結晶積層構造体。

[12]前記β-Ga2O3系単結晶膜の残留キャリア濃度は、3×1015atoms/cm3以下である、前記[11]に記載の結晶積層構造体。

本発明によれば、高品質かつ大口径のβ-Ga2O3系単結晶膜を効率的に成長させることのできるβ-Ga2O3系単結晶膜の成長方法、及びその成長方法により成長したβ-Ga2O3系単結晶膜を有する結晶積層構造体を提供することができる。

〔実施の形態〕

(結晶積層構造体の構成)

図1は、実施の形態に係る結晶積層構造体1の垂直断面図である。結晶積層構造体1は、Ga2O3系基板10と、Ga2O3系基板10の主面11上にエピタキシャル結晶成長により形成されたβ-Ga2O3系単結晶膜12を有する。

(結晶積層構造体の構成)

図1は、実施の形態に係る結晶積層構造体1の垂直断面図である。結晶積層構造体1は、Ga2O3系基板10と、Ga2O3系基板10の主面11上にエピタキシャル結晶成長により形成されたβ-Ga2O3系単結晶膜12を有する。

Ga2O3系基板10は、β型の結晶構造を有するGa2O3系単結晶からなる基板である。ここで、Ga2O3系単結晶とは、Ga2O3単結晶、又は、Al、In等の元素が添加されたGa2O3単結晶をいう。例えば、Al及びInが添加されたGa2O3単結晶である(GaxAlyIn(1-x-y))2O3(0<x≦1、0≦y≦1、0<x+y≦1)単結晶であってもよい。Alを添加した場合にはバンドギャップが広がり、Inを添加した場合にはバンドギャップが狭くなる。また、Ga2O3系基板10は、Si等の導電型不純物を含んでもよい。

Ga2O3系基板10の主面11の面方位は、例えば、(010)、(-201)、(001)、又は(101)である。

Ga2O3系基板10は、例えば、FZ(Floating Zone)法やEFG(Edge Defined Film Fed Growth)法等の融液成長法により育成したGa2O3系単結晶のバルク結晶をスライスし、表面を研磨することにより形成される。

β-Ga2O3系単結晶膜12は、Ga2O3系基板10と同様に、β型の結晶構造を有するGa2O3系単結晶からなる。また、β-Ga2O3系単結晶膜12は、Si等の導電型不純物を含んでもよい。

(気相成長装置の構造)

以下に、本実施の形態に係るβ-Ga2O3系単結晶膜12の成長に用いる気相成長装置の構造の一例について説明する。

以下に、本実施の形態に係るβ-Ga2O3系単結晶膜12の成長に用いる気相成長装置の構造の一例について説明する。

図2は、実施の形態に係る気相成長装置2の垂直断面図である。気相成長装置2は、HVPE(Halide Vapor Phase Epitaxy)法用の気相成長装置であり、第1のガス導入ポート21、第2のガス導入ポート22、第3のガス導入ポート23、及び排気ポート24を有する反応チャンバー20と、反応チャンバー20の周囲に設置され、反応チャンバー20内の所定の領域を加熱する第1の加熱手段26及び第2の加熱手段27を有する。

HVPE法は、PLD法等と比較して、成膜レートが高い。また、膜厚の面内分布の均一性が高く、大口径の膜を成長させることができる。このため、結晶の大量生産に適している。

反応チャンバー20は、Ga原料が収容された反応容器25が配置され、ガリウムの原料ガスが生成される原料反応領域R1と、Ga2O3系基板10が配置され、β-Ga2O3系単結晶膜12の成長が行われる結晶成長領域R2を有する。反応チャンバー20は、例えば、石英ガラスからなる。

ここで、反応容器25は、例えば、石英ガラスであり、反応容器25に収容されるGa原料は金属ガリウムである。

第1の加熱手段26と第2の加熱手段27は、反応チャンバー20の原料反応領域R1と結晶成長領域R2をそれぞれ加熱することができる。第1の加熱手段26及び第2の加熱手段27は、例えば、抵抗加熱式や輻射加熱式の加熱装置である。

第1のガス導入ポート21は、Cl2ガス又はHClガスであるCl含有ガスを不活性ガスであるキャリアガス(N2ガス、Arガス又はHeガス)を用いて反応チャンバー20の原料反応領域R1内に導入するためのポートである。第2のガス導入ポート22は、酸素の原料ガスであるO2ガスやH2Oガス等の酸素含有ガス及びβ-Ga2O3系単結晶膜12にSi等のドーパントを添加するための塩化物系ガス(例えば、四塩化ケイ素等)を不活性ガスであるキャリアガス(N2ガス、Arガス又はHeガス)を用いて反応チャンバー20の結晶成長領域R2へ導入するためのポートである。第3のガス導入ポート23は、不活性ガスであるキャリアガス(N2ガス、Arガス又はHeガス)を反応チャンバー20の結晶成長領域R2へ導入するためのポートである。

(β-Ga2O3系単結晶膜の成長)

以下に、本実施の形態に係るβ-Ga2O3系単結晶膜12の成長工程の一例について説明する。

以下に、本実施の形態に係るβ-Ga2O3系単結晶膜12の成長工程の一例について説明する。

まず、第1の加熱手段26を用いて反応チャンバー20の原料反応領域R1を加熱し、原料反応領域R1の雰囲気温度を所定の温度に保つ。

次に、第1のガス導入ポート21からCl含有ガスをキャリアガスを用いて導入し、原料反応領域R1において、上記の雰囲気温度下で反応容器25内の金属ガリウムとCl含有ガスを反応させ、塩化ガリウム系ガスを生成する。

このとき、上記の原料反応領域R1内の雰囲気温度は、反応容器25内の金属ガリウムとCl含有ガスの反応により生成される塩化ガリウム系ガスのうち、GaClガスの分圧が最も高くなるような温度であることが好ましい。ここで、塩化ガリウム系ガスには、GaClガス、GaCl2ガス、GaCl3ガス、(GaCl3)2ガス等が含まれる。

GaClガスは、塩化ガリウム系ガスに含まれるガスのうち、Ga2O3結晶の成長駆動力を最も高い温度まで保つことのできるガスである。高純度、高品質のGa2O3結晶を得るためには、高い成長温度での成長が有効であるため、高温において成長駆動力の高いGaClガスの分圧が高い塩化ガリウム系ガスを生成することが、β-Ga2O3系単結晶膜12の成長のために好ましい。

図3は、熱平衡計算により得られた、塩化ガリウム系ガスがGaClガスのみからなる場合と、GaCl3ガスのみからなる場合のそれぞれの場合におけるGa2O3結晶の成長駆動力と成長温度との関係を表すグラフである。計算条件は、キャリアガスとして例えばN2等の不活性ガスを用い、炉内圧力を1atm、GaClガス及びGaCl3ガスの供給分圧を1×10-3atm、O2/GaCl分圧比を10とした。

図3の横軸はGa2O3結晶の成長温度(℃)を示し、縦軸は結晶成長駆動力(atm)を表す。結晶成長駆動力の値が大きいほど、効率的にGa2O3結晶が成長する。

図3は、Gaの原料ガスとしてGaClガスを用いる場合の方が、GaCl3ガスを用いる場合よりも、成長駆動力が保たれる温度の上限が高いことを示している。

なお、β-Ga2O3系単結晶膜12を成長させる際の雰囲気に水素が含まれていると、β-Ga2O3系単結晶膜12の表面の平坦性及び結晶成長駆動力が低下するため、水素を含まないCl2ガスをCl含有ガスとして用いることが好ましい。

図4は、熱平衡計算により得られた、GaとCl2の反応から得られるGaClガス、GaCl2ガス、GaCl3ガス、及び(GaCl3)2ガスの平衡分圧と反応時の雰囲気温度との関係を表すグラフである。その他の計算条件は、キャリアガスとして例えばN2等の不活性ガスを用い、炉内圧力を1atm、Cl2ガスの供給分圧を3×10-3atmとした。

図4の横軸は雰囲気温度(℃)を示し、縦軸は平衡分圧(atm)を表す。平衡分圧が高いほど、ガスが多く生成されていることを示す。

図4は、およそ300℃以上の雰囲気温度下で金属ガリウムとCl含有ガスを反応させることにより、Ga2O3結晶の成長駆動力を特に高めることのできるGaClガスの平衡分圧が高くなること、すなわち塩化ガリウム系ガスのうちのGaClガスの分圧比が高くなることを示している。このことから、第1の加熱手段26により原料反応領域R1の雰囲気温度を300℃以上に保持した状態で反応容器25内の金属ガリウムとCl含有ガスを反応させることが好ましいといえる。

また、例えば、850℃の雰囲気温度下では、GaClガスの分圧比が圧倒的に高くなる(GaClガスの平衡分圧がGaCl2ガスより4桁大きく、GaCl3ガスより8桁大きい)ため、GaClガス以外のガスはGa2O3結晶の成長にほとんど寄与しない。

なお、第1の加熱手段26の寿命や、石英ガラス等からなる反応チャンバー20の耐熱性を考慮して、原料反応領域R1の雰囲気温度を1000℃以下に保持した状態で反応容器25内の金属ガリウムとCl含有ガスを反応させることが好ましい。

次に、結晶成長領域R2において、原料反応領域R1で生成された塩化ガリウム系ガスと、第2のガス導入ポート22から導入された酸素含有ガスとを混合させ、その混合ガスにGa2O3系基板10を曝し、Ga2O3系基板10上にβ-Ga2O3系単結晶膜12をエピタキシャル成長させる。このとき、反応チャンバー20を収容する炉内の結晶成長領域R2における圧力を、例えば、1atmに保つ。

ここで、Si、Al等の添加元素を含むβ-Ga2O3系単結晶膜12を形成する場合には、ガス導入ポート22より、添加元素の原料ガス(例えば、四塩化ケイ素(SiCl4)等の塩化物系ガス)も塩化ガリウム系ガス及び酸素含有ガスに併せて結晶成長領域R2に導入する。

なお、β-Ga2O3系単結晶膜12を成長させる際の雰囲気に水素が含まれていると、β-Ga2O3系単結晶膜12の表面の平坦性及び結晶成長駆動力が低下するため、酸素含有ガスとして水素を含まないO2ガスを用いることが好ましい。

図5は、熱平衡計算により得られた、Ga2O3結晶成長の雰囲気温度が1000℃であるときの、GaClの平衡分圧とO2/GaCl供給分圧比との関係を示すグラフである。ここで、O2ガスの供給分圧のGaClガスの供給分圧に対する比をO2/GaCl供給分圧比と呼ぶ。本計算においては、GaClガスの供給分圧の値を1×10-3atmに固定し、キャリアガスとして例えばN2等の不活性ガスを用いて炉内圧力を1atmとし、O2ガスの供給分圧の値を変化させた。

図5の横軸はO2/GaCl供給分圧比を示し、縦軸はGaClガスの平衡分圧(atm)を表す。GaClガスの供給分圧が小さいほど、Ga2O3結晶の成長にGaClガスが消費されていること、すなわち、効率的にGa2O3結晶が成長していることを示す。

図5は、O2/GaCl供給分圧比が0.5以上になるとGaClガスの平衡分圧が急激に低下することを示している。

このため、β-Ga2O3系単結晶膜12を効率的に成長させるためには、結晶成長領域R2におけるO2ガスの供給分圧のGaClガスの供給分圧に対する比が0.5以上である状態でβ-Ga2O3系単結晶膜12を成長させることが好ましい。

図6は、主面の面方位が(010)であるβ-Ga2O3基板の主面上にGa2O3単結晶膜をエピタキシャル成長させた結晶積層構造体の、2θ-ωスキャンにより得られたX線回折スペクトルを表すグラフである。成長条件は、炉内圧力を1atm、キャリアガスをN2ガス、GaCl供給分圧を5×10-4atm、O2/GaCl供給分圧比を5とした。

図6の横軸はX線の入射方位と反射方位のなす角2θ(degree)を表し、縦軸はX線の回折強度(任意単位)を表す。

図6は、β-Ga2O3基板(β-Ga2O3結晶膜なし)のスペクトル、及び800℃、850℃、900℃、950℃、1000℃、及び1050℃でそれぞれβ-Ga2O3結晶膜をエピタキシャル成長させた結晶積層構造体のスペクトルを示す。これらの結晶積層構造体のβ-Ga2O3結晶膜の厚さは、およそ300~1000nmである。

図6によれば、800、850℃の成長温度でβ-Ga2O3結晶膜を成長させた結晶積層構造体のスペクトルにおいて見られる、非配向グレインの存在に起因する(-313)面、(-204)面、及び(-712)面又は(512)面の回折ピークが、900℃以上の成長温度でβ-Ga2O3結晶膜を成長させた結晶積層構造体のスペクトルにおいて消滅する。このことは、900℃以上の成長温度でGa2O3単結晶膜を成長させることにより、β-Ga2O3単結晶膜が得られることを示している。

なお、β-Ga2O3基板の主面の面方位が(-201)、(001)、又は(101)である場合にも、900℃以上の成長温度でβ-Ga2O3結晶膜を成長させることにより、β-Ga2O3単結晶膜が得られる。また、Ga2O3基板の代わりに他のGa2O3系基板を用いた場合であっても、Ga2O3結晶膜の代わりに他のGa2O3系結晶膜を形成した場合であっても、上記の評価結果と同様の評価結果が得られる。すなわち、Ga2O3系基板10の主面の面方位が(010)、(-201)、(001)、又は(101)である場合、900℃以上の成長温度でβ-Ga2O3系単結晶膜12を成長させることにより、β-Ga2O3系単結晶膜12が得られる。

図7は、主面の面方位が(-201)であるβ-Ga2O3基板の主面上にβ-Ga2O3単結晶膜をエピタキシャル成長させた結晶積層構造体の、2θ-ωスキャンにより得られたX線回折スペクトルを表すグラフである。このβ-Ga2O3単結晶膜の成長条件は、炉内圧力を1atm、キャリアガスをN2ガス、GaCl供給分圧を5×10-4atm、O2/GaCl供給分圧比を5とし、成長温度を1000℃とした。

図7は、主面の面方位が(-201)であるβ-Ga2O3基板(β-Ga2O3結晶膜なし)のスペクトル、及びそのβ-Ga2O3基板上に1000℃でβ-Ga2O3結晶膜をエピタキシャル成長させた結晶積層構造体のスペクトルを示す。この結晶積層構造体のβ-Ga2O3結晶膜の厚さは、およそ300nmである。

図8は、主面の面方位が(001)であるβ-Ga2O3基板の主面上にGa2O3単結晶膜をエピタキシャル成長させた結晶積層構造体の、2θ-ωスキャンにより得られたX線回折スペクトルを表すグラフである。このβ-Ga2O3単結晶膜の成長条件は、炉内圧力を1atm、キャリアガスをN2ガス、GaCl供給分圧を5×10-4atm、O2/GaCl供給分圧比を5とし、成長温度を1000℃とした。

図8は、主面の面方位が(001)であるβ-Ga2O3基板(β-Ga2O3結晶膜なし)のスペクトル、及びそのβ-Ga2O3基板上に1000℃でβ-Ga2O3結晶膜をエピタキシャル成長させた結晶積層構造体のスペクトルを示す。この結晶積層構造体のβ-Ga2O3結晶膜の厚さは、およそ6μmである。

図9は、主面の面方位が(101)であるβ-Ga2O3基板の主面上にGa2O3単結晶膜をエピタキシャル成長させた結晶積層構造体の、2θ-ωスキャンにより得られたX線回折スペクトルを表すグラフである。このβ-Ga2O3単結晶膜の成長条件は、炉内圧力を1atm、キャリアガスをN2ガス、GaCl供給分圧を5×10-4atm、O2/GaCl供給分圧比を5とし、成長温度を1000℃とした。

図9は、主面の面方位が(101)であるβ-Ga2O3基板(β-Ga2O3結晶膜なし)のスペクトル、及びそのβ-Ga2O3基板上に1000℃でβ-Ga2O3結晶膜をエピタキシャル成長させた結晶積層構造体のスペクトルを示す。この結晶積層構造体のβ-Ga2O3結晶膜の厚さは、およそ4μmである。

図7、8、9の横軸はX線の入射方位と反射方位のなす角2θ(degree)を表し、縦軸はX線の回折強度(任意単位)を表す。

図7、8、9によれば、1000℃の成長温度でβ-Ga2O3結晶膜を成長させた結晶積層構造体のスペクトルの回折ピークが、β-Ga2O3基板のスペクトルの回折ピークと一致している。この結果は、主面の面方位が(-201)、(001)、又は(101)であるβ-Ga2O3基板の主面上に1000℃の成長温度でβ-Ga2O3結晶膜を成長させることにより、β-Ga2O3単結晶膜が得られることを示している。

図10A、図10Bは、二次イオン質量分析法(SIMS)により測定した、結晶積層構造体中の不純物濃度を表すグラフである。

図10A、図10Bの横軸は結晶積層構造体のβ-Ga2O3単結晶膜の主面13からの深さ(μm)を表し、縦軸は各不純物の濃度(atoms/cm3)を表す。ここで、結晶積層構造体のβ-Ga2O3基板とβ-Ga2O3単結晶膜の界面の深さは、およそ0.3μmである。また、図10A、図10Bの右側の水平な矢印は、各不純物元素の濃度の測定可能な下限値を表す。

本測定に用いた結晶積層構造体のβ-Ga2O3単結晶膜は、主面の面方位が(010)であるβ-Ga2O3基板の主面上に1000℃の成長温度で成長させた膜である。

図10Aは、C、Sn、Siの結晶積層構造体中の濃度を表し、図10Bは、H、Clの結晶積層構造体中の濃度を表す。図10A、図10Bによれば、いずれの不純物元素も、β-Ga2O3単結晶膜中の濃度が測定可能な下限値に近く、Ga2O3基板中の濃度とほぼ変わらない。このことは、β-Ga2O3単結晶膜が純度の高い膜であることを示している。

なお、β-Ga2O3基板の主面の面方位が(-201)、(101)、又は(001)である場合にも同様の評価結果が得られる。また、β-Ga2O3基板の代わりに他のGa2O3系基板を用いた場合であっても、β-Ga2O3単結晶膜の代わりに他のGa2O3系単結晶膜を形成した場合であっても、上記の評価結果と同様の評価結果が得られる。

図10Bによれば、β-Ga2O3単結晶膜中におよそ5×1016(atoms/cm3)以下のClが含まれている。これは、Ga2O3単結晶膜がCl含有ガスを用いるHVPE法により形成されることに起因する。通常、HVPE法以外の方法によりGa2O3単結晶膜を形成する場合には、Cl含有ガスを用いないため、Ga2O3単結晶膜中にClが含まれることはなく、少なくとも、1×1016(atoms/cm3)以上のClが含まれることはない。

図11Aは、主面の面方位が(001)であるβ-Ga2O3基板上にβ-Ga2O3結晶膜をエピタキシャル成長させた結晶積層構造体における、深さ方向のキャリア濃度のプロファイルを表すグラフである。

図11Aの横軸はβ-Ga2O3結晶膜の表面からの深さ(μm)を表し、縦軸はキャリア濃度、すなわち正味のドナー濃度であるドナー濃度Ndとアクセプタ濃度Naの差(cm-3)を表す。また、図中の点で描かれた曲線は、β-Ga2O3の比誘電率を10、β-Ga2O3へPtを接触させたときのビルトインポテンシャルを1.5Vとしたときのドナー濃度と空乏層厚との関係を表す理論曲線である。

図11Aに示されるデータを測定するために用いた手順を以下に示す。まず、主面の面方位が(001)であり、Snをドープしたn型のβ-Ga2O3基板上に、HVPE法により、アンドープのβ-Ga2O3結晶膜をおよそ15μmの厚さにエピタキシャル成長させた。ここで、アンドープとは、意図したドーピングが行われていないことを意味し、意図しない不純物の混入を否定するものではない。

β-Ga2O3基板は、厚さが600μmの、10mmの正方形の基板であり、キャリア濃度はおよそ6×1018cm-3であった。β-Ga2O3単結晶膜の成長条件は、炉内圧力を1atm、キャリアガスをN2ガス、GaCl供給分圧を5×10-4atm、O2/GaCl供給分圧比を5とし、成長温度を1000℃とした。

次に、表面平坦化のため、アンドープのβ-Ga2O3結晶膜の表面をCMPによって3μm研磨した。

次に、β-Ga2O3結晶膜上にショットキー電極、β-Ga2O3基板上にオーミック電極を形成し、バイアス電圧を+0~-10Vの範囲で変化させてC-V測定を行った。そして、C-V測定の結果から深さ方向のキャリア濃度のプロファイルを算出した。

ここで、ショットキー電極は、厚さ15nmのPt膜、厚さ5nmのTi膜、厚さ250nmのAu膜がこの順序で積層された積層構造を有する、直径800μmの円形の電極である。また、オーミック電極は、厚さ50nmのTi膜、厚さ300nmのAu膜がこの順序で積層された積層構造を有する、一辺が10mmの正方形の電極である。

図11Aにおいては、β-Ga2O3結晶膜の厚さに等しい12μmよりも浅い深さの領域には測定点が存在せず、すべての測定点の横軸座標が12μmとなっている。これは、バイアス電圧が+0~-10Vの範囲でβ-Ga2O3結晶膜の全領域が空乏化していることを示している。

このため、当然ながら、バイアス電圧が0のときにも、β-Ga2O3結晶膜の全領域が空乏化している。理論曲線によると、空乏層厚が12μmであるときのドナー濃度がおよそ1×1013cm-3であることから、β-Ga2O3結晶膜の残留キャリア濃度が1×1013cm-3以下と、非常に低い値であることが推定される。

β-Ga2O3結晶膜の残留キャリア濃度が1×1013cm-3以下であるため、例えば、IV族元素をドーピングすることにより、β-Ga2O3結晶膜のキャリア濃度を1×1013~1×1020cm-3の範囲で制御することができる。

図11Bは、上記の結晶積層構造体の耐電圧特性を表すグラフである。

図11Bの横軸は印加電圧(V)を表し、縦軸は電流密度(A/cm2)を表す。また、図中の点で描かれた直線は、測定下限値を表す。

図11Bに示されるデータを測定するために用いた手順を以下に示す。まず、上記のβ-Ga2O3基板とβ-Ga2O3結晶膜からなる結晶積層構造体を用意した。

次に、β-Ga2O3結晶膜上にショットキー電極、β-Ga2O3基板上にオーミック電極を形成し、1000Vの電圧を印加して電流密度を測定した。

ここで、ショットキー電極は、厚さ15nmのPt膜、厚さ5nmのTi膜、厚さ250nmのAu膜がこの順序で積層された積層構造を有する、直径200μmの円形の電極である。また、オーミック電極は、厚さ50nmのTi膜、厚さ300nmのAu膜がこの順序で積層された積層構造を有する、一辺が10mmの正方形の電極である。

図11Bは、1000Vの電圧が印加されても、結晶積層構造体におけるリーク電流が1×10-5A/cm2程度と非常に小さく、また、絶縁破壊が生じないことを示している。この結果は、β-Ga2O3結晶膜が結晶欠陥の少ない高品質な結晶膜であり、また、ドナー濃度が低いことによるものと考えられる。

図12は、主面の面方位が(010)であるβ-Ga2O3基板上にβ-Ga2O3結晶膜をエピタキシャル成長させた結晶積層構造体における、深さ方向のキャリア濃度のプロファイルを表すグラフである。

図12の横軸はβ-Ga2O3結晶膜の表面からの深さ(μm)を表し、縦軸はキャリア濃度、すなわち正味のドナー濃度であるドナー濃度Ndとアクセプタ濃度Naの差(cm-3)を表す。また、図中の点で描かれた曲線は、β-Ga2O3の比誘電率を10、β-Ga2O3へPtを接触させたときのビルトインポテンシャルを1.5Vとしたときのドナー濃度と空乏層厚との関係を表す理論曲線である。

図12に示されるデータを測定するために用いた手順を以下に示す。まず、主面の面方位が(010)であり、Snをドープしたn型のβ-Ga2O3基板上に、HVPE法により、アンドープのβ-Ga2O3結晶膜をおよそ0.9μmの厚さにエピタキシャル成長させた。

β-Ga2O3基板は、厚さが600μmの、一辺が10mmの正方形の基板であり、キャリア濃度はおよそ6×1018cm-3であった。β-Ga2O3単結晶膜の成長条件は、炉内圧力を1atm、キャリアガスをN2ガス、GaCl供給分圧を5×10-4atm、O2/GaCl供給分圧比を5とし、成長温度を1000℃とした。

次に、アンドープのβ-Ga2O3結晶膜上にショットキー電極、β-Ga2O3基板上にオーミック電極を形成し、バイアス電圧を+0~-10Vの範囲で変化させてC-V測定を行った。そして、C-V測定の結果から深さ方向のキャリア濃度のプロファイルを算出した。

ここで、ショットキー電極は、厚さ15nmのPt膜、厚さ5nmのTi膜、厚さ250nmのAu膜がこの順序で積層された積層構造を有する、直径400μmの円形の電極である。また、オーミック電極は、厚さ50nmのTi膜、厚さ300nmのAu膜がこの順序で積層された積層構造を有する、一辺が10mmの正方形の電極である。

図12においては、バイアス電圧が0のときの測定点の横軸座標が0.85μmである(0.85μmよりも深い領域の測定点は、バイアス電圧が-10Vに近いときの測定点)。理論曲線によると、空乏層厚が0.85μmであるときのドナー濃度がおよそ2.3×1015cm-3であることから、β-Ga2O3結晶膜の残留キャリア濃度が3×1015cm-3以下と、非常に低い値であることが推定される。

(実施の形態の効果)

上記実施の形態によれば、HVPE法を用いて、ガリウムの原料ガスの生成条件や、β-Ga2O3系単結晶膜の成長条件を制御することにより、高品質かつ大口径のβ-Ga2O3系単結晶膜を効率的に成長させることができる。また、β-Ga2O3系単結晶膜が結晶品質に優れるため、β-Ga2O3系単結晶膜上に品質のよい結晶膜を成長させることができる。このため、本実施の形態に係るβ-Ga2O3系単結晶膜を含む結晶積層構造体を高品質な半導体装置の製造に用いることができる。

上記実施の形態によれば、HVPE法を用いて、ガリウムの原料ガスの生成条件や、β-Ga2O3系単結晶膜の成長条件を制御することにより、高品質かつ大口径のβ-Ga2O3系単結晶膜を効率的に成長させることができる。また、β-Ga2O3系単結晶膜が結晶品質に優れるため、β-Ga2O3系単結晶膜上に品質のよい結晶膜を成長させることができる。このため、本実施の形態に係るβ-Ga2O3系単結晶膜を含む結晶積層構造体を高品質な半導体装置の製造に用いることができる。

以上、本発明の実施の形態を説明したが、本発明は、上記実施の形態に限定されず、発明の主旨を逸脱しない範囲内において種々変形実施が可能である。

また、上記に記載した実施の形態は特許請求の範囲に係る発明を限定するものではない。また、実施の形態の中で説明した特徴の組合せの全てが発明の課題を解決するための手段に必須であるとは限らない点に留意すべきである。

高品質かつ大口径のβ-Ga2O3系単結晶膜を効率的に成長させることのできるβ-Ga2O3系単結晶膜の成長方法、及びその成長方法により成長したβ-Ga2O3系単結晶膜を有する結晶積層構造体を提供する。

1…結晶積層構造体、10…Ga2O3系基板、11…主面、12…β-Ga2O3系単結晶膜

Claims (12)

- HVPE法によるβ-Ga2O3系単結晶膜の成長方法であって、

Ga2O3系基板を塩化ガリウム系ガス及び酸素含有ガスに曝し、前記Ga2O3系基板の主面上にβ-Ga2O3系単結晶膜を900℃以上の成長温度で成長させる工程を含む、β-Ga2O3系単結晶膜の成長方法。 - ガリウム原料とCl2ガス又はHClガスであるCl含有ガスとを反応させることにより前記塩化ガリウム系ガスを生成する、

請求項1に記載のβ-Ga2O3系単結晶膜の成長方法。 - 前記塩化ガリウム系ガスのうち、GaClガスの分圧比が最も高い、

請求項1又は2に記載のβ-Ga2O3系単結晶膜の成長方法。 - 前記酸素含有ガスはO2ガスである、

請求項1又は2に記載のβ-Ga2O3系単結晶膜の成長方法。 - 前記Cl含有ガスはCl2ガスである、

請求項2に記載のβ-Ga2O3系単結晶膜の成長方法。 - 前記β-Ga2O3系単結晶膜を成長させる際の前記酸素含有ガスの供給分圧の前記塩化ガリウム系ガスの供給分圧に対する比の値は0.5以上である、

請求項1又は2に記載のβ-Ga2O3系単結晶膜の成長方法。 - 前記Ga2O3系基板の前記主面の面方位は、(010)、(-201)、(001)、又は(101)である、

請求項1又は2に記載のβ-Ga2O3系単結晶膜の成長方法。 - 300℃以上の雰囲気温度下で前記塩化ガリウム系ガスを生成する、

請求項1又は2に記載のβ-Ga2O3系単結晶膜の成長方法。 - Ga2O3系基板と、

前記Ga2O3系基板の主面上にエピタキシャル結晶成長により形成された、Clを含むβ-Ga2O3系単結晶膜と、

を含む結晶積層構造体。 - 前記β-Ga2O3系単結晶膜のCl濃度は、5×1016atoms/cm3以下である、

請求項9に記載の結晶積層構造体。 - 前記β-Ga2O3系単結晶膜はβ-Ga2O3結晶膜である、

請求項9又は10に記載の結晶積層構造体。 - 前記β-Ga2O3系単結晶膜の残留キャリア濃度は、3×1015atoms/cm3以下である、

請求項11に記載の結晶積層構造体。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202111128251.4A CN113832544B (zh) | 2013-09-30 | 2014-09-18 | β-Ga2O3系单晶膜的生长方法和晶体层叠结构体 |

| US15/025,956 US20160265137A1 (en) | 2013-09-30 | 2014-09-18 | METHOD FOR GROWING BETA-Ga2O3-BASED SINGLE CRYSTAL FILM, AND CRYSTALLINE LAYERED STRUCTURE |

| CN201480053760.7A CN105992841B (zh) | 2013-09-30 | 2014-09-18 | β-Ga2O3系单晶膜的生长方法和晶体层叠结构体 |

| EP14849461.0A EP3054037A4 (en) | 2013-09-30 | 2014-09-18 | METHOD FOR GROWING -Ga2O3-BASED SINGLE CRYSTAL FILM, AND CRYSTALLINE LAYERED STRUCTURE |

| US17/471,395 US11982016B2 (en) | 2013-09-30 | 2021-09-10 | Method for growing beta-Ga2O3-based single crystal film, and crystalline layered structure |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013-203198 | 2013-09-30 | ||

| JP2013203198 | 2013-09-30 | ||

| JP2014088589A JP5984069B2 (ja) | 2013-09-30 | 2014-04-22 | β−Ga2O3系単結晶膜の成長方法、及び結晶積層構造体 |

| JP2014-088589 | 2014-04-22 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US15/025,956 A-371-Of-International US20160265137A1 (en) | 2013-09-30 | 2014-09-18 | METHOD FOR GROWING BETA-Ga2O3-BASED SINGLE CRYSTAL FILM, AND CRYSTALLINE LAYERED STRUCTURE |

| US17/471,395 Continuation US11982016B2 (en) | 2013-09-30 | 2021-09-10 | Method for growing beta-Ga2O3-based single crystal film, and crystalline layered structure |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2015046006A1 true WO2015046006A1 (ja) | 2015-04-02 |

Family

ID=52743145

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2014/074659 WO2015046006A1 (ja) | 2013-09-30 | 2014-09-18 | β-Ga2O3系単結晶膜の成長方法、及び結晶積層構造体 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US20160265137A1 (ja) |

| EP (1) | EP3054037A4 (ja) |

| JP (1) | JP5984069B2 (ja) |

| CN (2) | CN105992841B (ja) |

| TW (2) | TWI702300B (ja) |

| WO (1) | WO2015046006A1 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016204214A (ja) * | 2015-04-23 | 2016-12-08 | 株式会社タムラ製作所 | Ga2O3系結晶膜の形成方法、及び結晶積層構造体 |

| JP2017007871A (ja) * | 2015-06-16 | 2017-01-12 | 国立研究開発法人物質・材料研究機構 | ε−Ga2O3単結晶、ε−Ga2O3の製造方法、および、それを用いた半導体素子 |

| EP3396030A4 (en) * | 2015-12-16 | 2019-07-24 | Tamura Corporation | SEMICONDUCTOR SUBSTRATE AND EPITACTIC WAFER AND METHOD FOR THE PRODUCTION THEREOF |

| CN111613525A (zh) * | 2020-06-03 | 2020-09-01 | 西安电子科技大学 | 一种基于硅衬底上二维β-Ga2O3的制备方法 |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5984069B2 (ja) | 2013-09-30 | 2016-09-06 | 株式会社タムラ製作所 | β−Ga2O3系単結晶膜の成長方法、及び結晶積層構造体 |

| JP6253150B2 (ja) * | 2014-05-09 | 2017-12-27 | 株式会社タムラ製作所 | エピタキシャルウエハ及びその製造方法 |

| JP6758569B2 (ja) * | 2015-03-20 | 2020-09-23 | 株式会社タムラ製作所 | 高耐圧ショットキーバリアダイオード |

| JP6376600B2 (ja) | 2015-03-20 | 2018-08-22 | 株式会社タムラ製作所 | 結晶積層構造体の製造方法 |

| JP6705962B2 (ja) * | 2016-06-03 | 2020-06-03 | 株式会社タムラ製作所 | Ga2O3系結晶膜の成長方法及び結晶積層構造体 |

| JP6951715B2 (ja) * | 2016-09-15 | 2021-10-20 | 株式会社Flosfia | 半導体膜の製造方法及び半導体膜並びにドーピング用錯化合物及びドーピング方法 |

| US10593544B2 (en) | 2016-10-14 | 2020-03-17 | Case Westen Reverse University | Method for forming a thin film comprising an ultrawide bandgap oxide semiconductor |

| JP7008293B2 (ja) * | 2017-04-27 | 2022-01-25 | 国立研究開発法人情報通信研究機構 | Ga2O3系半導体素子 |

| CN107587190A (zh) * | 2017-08-14 | 2018-01-16 | 南京大学 | 一种制备GaN衬底材料的方法 |

| CN107574479A (zh) * | 2017-08-14 | 2018-01-12 | 南京大学 | 一种多功能氢化物气相外延生长系统及应用 |

| JP2019034883A (ja) * | 2017-08-21 | 2019-03-07 | 株式会社Flosfia | 結晶膜の製造方法 |

| JP7163540B2 (ja) * | 2017-08-21 | 2022-11-01 | 株式会社Flosfia | 結晶膜の製造方法 |

| JP7166522B2 (ja) * | 2017-08-21 | 2022-11-08 | 株式会社Flosfia | 結晶膜の製造方法 |

| CN107983291A (zh) * | 2017-10-28 | 2018-05-04 | 株洲冶炼集团股份有限公司 | 一种制备无水氯化镓的装置及其方法 |

| CN108987257B (zh) * | 2018-07-12 | 2021-03-30 | 南京南大光电工程研究院有限公司 | 利用卤化物气相外延法在Si衬底上生长Ga2O3薄膜的方法 |

| CN109767990A (zh) * | 2018-12-27 | 2019-05-17 | 山东大学 | 一种氧化镓表面载流子浓度调控的方法 |

| KR102129390B1 (ko) * | 2019-05-24 | 2020-07-02 | 한국세라믹기술원 | HVPE 성장법을 이용하여 성장한 고품질 β-Ga2O3 박막 제조 방법 |

| EP4023794A4 (en) | 2019-08-27 | 2023-09-20 | Shin-Etsu Chemical Co., Ltd. | LAYER BODY AND METHOD FOR PRODUCING A LAYER BODY |

| JP6842128B2 (ja) * | 2019-09-26 | 2021-03-17 | 国立研究開発法人物質・材料研究機構 | α−Ga2O3単結晶の製造装置 |

| CN110616456B (zh) * | 2019-10-23 | 2021-05-04 | 南京大学 | 一种高质量κ相氧化镓外延薄膜的制备方法 |

| CN110911270B (zh) * | 2019-12-11 | 2022-03-25 | 吉林大学 | 一种高质量氧化镓薄膜及其同质外延生长方法 |

| TR202019031A2 (tr) * | 2020-11-25 | 2021-02-22 | Univ Yildiz Teknik | Yüksek kalitede hetero epitaksiyel monoklinik galyum oksit kristali büyütme metodu |

| CN113451435A (zh) * | 2021-06-30 | 2021-09-28 | 南方科技大学 | 一种单晶氧化镓基日盲紫外光电探测器及其制备方法与应用 |

| DE112021008176T5 (de) * | 2021-09-03 | 2024-06-27 | Mitsubishi Electric Corporation | Kristall-laminierungsstruktur, halbleitereinrichtung und verfahren zum herstellen einer kristall-laminierungsstruktur |

| KR102546042B1 (ko) * | 2021-12-22 | 2023-06-22 | 주식회사루미지엔테크 | HVPE법에 따른 Ga2O3 결정막 증착방법, 증착장치 및 이를 사용한 Ga2O3 결정막 증착 기판 |

| CN114059173B (zh) * | 2022-01-17 | 2022-04-01 | 浙江大学杭州国际科创中心 | 一种制备氧化镓料棒的装置及方法 |

| CN114823287B (zh) * | 2022-04-29 | 2024-10-18 | 杭州富加镓业科技有限公司 | 一种在非故意掺杂衬底上制备同质外延氧化镓薄膜的方法及分子束外延设备 |

| JP2024053416A (ja) * | 2022-10-03 | 2024-04-15 | 株式会社ノベルクリスタルテクノロジー | エピタキシャルウエハ及びその製造方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4565062B2 (ja) | 2003-03-12 | 2010-10-20 | 学校法人早稲田大学 | 薄膜単結晶の成長方法 |

| WO2013035845A1 (ja) * | 2011-09-08 | 2013-03-14 | 株式会社タムラ製作所 | Ga2O3系半導体素子 |

| WO2013035842A1 (ja) * | 2011-09-08 | 2013-03-14 | 株式会社タムラ製作所 | Ga2O3系半導体素子 |

| JP2013056803A (ja) | 2011-09-08 | 2013-03-28 | Tamura Seisakusho Co Ltd | β−Ga2O3系単結晶膜の製造方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA1071068A (en) * | 1975-03-19 | 1980-02-05 | Guy-Michel Jacob | Method of manufacturing single crystals by growth from the vapour phase |

| EP2273569A3 (en) | 2003-02-24 | 2011-03-02 | Waseda University | Beta-Ga203 light-emitting device and its manufacturing method |

| JP4630986B2 (ja) * | 2003-02-24 | 2011-02-09 | 学校法人早稲田大学 | β−Ga2O3系単結晶成長方法 |

| US7176115B2 (en) | 2003-03-20 | 2007-02-13 | Matsushita Electric Industrial Co., Ltd. | Method of manufacturing Group III nitride substrate and semiconductor device |

| JP4588340B2 (ja) * | 2003-03-20 | 2010-12-01 | パナソニック株式会社 | Iii族窒化物基板の製造方法 |

| JP2005235961A (ja) * | 2004-02-18 | 2005-09-02 | Univ Waseda | Ga2O3系単結晶の導電率制御方法 |

| US7303632B2 (en) * | 2004-05-26 | 2007-12-04 | Cree, Inc. | Vapor assisted growth of gallium nitride |

| GB2436398B (en) * | 2006-03-23 | 2011-08-24 | Univ Bath | Growth method using nanostructure compliant layers and HVPE for producing high quality compound semiconductor materials |

| JP5311765B2 (ja) | 2006-09-15 | 2013-10-09 | 住友化学株式会社 | 半導体エピタキシャル結晶基板およびその製造方法 |

| JP2011142402A (ja) * | 2010-01-05 | 2011-07-21 | Toshiba Corp | 出力回路 |

| KR101738638B1 (ko) * | 2010-05-12 | 2017-05-22 | 고꾸리쯔 다이가꾸호우징 도쿄노우코우다이가쿠 | 삼염화 갈륨가스의 제조방법 및 질화물 반도체 결정의 제조방법 |

| CN107653490A (zh) * | 2011-09-08 | 2018-02-02 | 株式会社田村制作所 | 晶体层叠结构体 |

| US9657410B2 (en) * | 2011-11-29 | 2017-05-23 | Tamura Corporation | Method for producing Ga2O3 based crystal film |

| JP5984069B2 (ja) | 2013-09-30 | 2016-09-06 | 株式会社タムラ製作所 | β−Ga2O3系単結晶膜の成長方法、及び結晶積層構造体 |

| JP5892495B2 (ja) * | 2013-12-24 | 2016-03-23 | 株式会社タムラ製作所 | Ga2O3系結晶膜の成膜方法、及び結晶積層構造体 |

| JP6253150B2 (ja) * | 2014-05-09 | 2017-12-27 | 株式会社タムラ製作所 | エピタキシャルウエハ及びその製造方法 |

-

2014

- 2014-04-22 JP JP2014088589A patent/JP5984069B2/ja active Active

- 2014-09-16 TW TW103131951A patent/TWI702300B/zh active

- 2014-09-16 TW TW109123514A patent/TWI727849B/zh active

- 2014-09-18 EP EP14849461.0A patent/EP3054037A4/en active Pending

- 2014-09-18 WO PCT/JP2014/074659 patent/WO2015046006A1/ja active Application Filing

- 2014-09-18 CN CN201480053760.7A patent/CN105992841B/zh active Active

- 2014-09-18 CN CN202111128251.4A patent/CN113832544B/zh active Active

- 2014-09-18 US US15/025,956 patent/US20160265137A1/en not_active Abandoned

-

2021

- 2021-09-10 US US17/471,395 patent/US11982016B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4565062B2 (ja) | 2003-03-12 | 2010-10-20 | 学校法人早稲田大学 | 薄膜単結晶の成長方法 |

| WO2013035845A1 (ja) * | 2011-09-08 | 2013-03-14 | 株式会社タムラ製作所 | Ga2O3系半導体素子 |

| WO2013035842A1 (ja) * | 2011-09-08 | 2013-03-14 | 株式会社タムラ製作所 | Ga2O3系半導体素子 |

| JP2013056803A (ja) | 2011-09-08 | 2013-03-28 | Tamura Seisakusho Co Ltd | β−Ga2O3系単結晶膜の製造方法 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP3054037A4 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016204214A (ja) * | 2015-04-23 | 2016-12-08 | 株式会社タムラ製作所 | Ga2O3系結晶膜の形成方法、及び結晶積層構造体 |

| JP2017007871A (ja) * | 2015-06-16 | 2017-01-12 | 国立研究開発法人物質・材料研究機構 | ε−Ga2O3単結晶、ε−Ga2O3の製造方法、および、それを用いた半導体素子 |

| EP3396030A4 (en) * | 2015-12-16 | 2019-07-24 | Tamura Corporation | SEMICONDUCTOR SUBSTRATE AND EPITACTIC WAFER AND METHOD FOR THE PRODUCTION THEREOF |

| US10985016B2 (en) | 2015-12-16 | 2021-04-20 | Tamura Corporation | Semiconductor substrate, and epitaxial wafer and method for producing same |

| CN111613525A (zh) * | 2020-06-03 | 2020-09-01 | 西安电子科技大学 | 一种基于硅衬底上二维β-Ga2O3的制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20210404086A1 (en) | 2021-12-30 |

| US11982016B2 (en) | 2024-05-14 |

| EP3054037A1 (en) | 2016-08-10 |

| CN105992841A (zh) | 2016-10-05 |

| EP3054037A4 (en) | 2017-06-21 |

| JP5984069B2 (ja) | 2016-09-06 |

| CN113832544A (zh) | 2021-12-24 |

| JP2015091740A (ja) | 2015-05-14 |

| TWI702300B (zh) | 2020-08-21 |

| TW201522680A (zh) | 2015-06-16 |

| CN105992841B (zh) | 2021-10-22 |

| TWI727849B (zh) | 2021-05-11 |

| TW202102698A (zh) | 2021-01-16 |

| US20160265137A1 (en) | 2016-09-15 |

| CN113832544B (zh) | 2024-06-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11982016B2 (en) | Method for growing beta-Ga2O3-based single crystal film, and crystalline layered structure | |

| Gogova et al. | Homo-and heteroepitaxial growth of Sn-doped β-Ga 2 O 3 layers by MOVPE | |

| US11047067B2 (en) | Crystal laminate structure | |

| WO2016152536A1 (ja) | 高耐圧ショットキーバリアダイオード | |

| US10985016B2 (en) | Semiconductor substrate, and epitaxial wafer and method for producing same | |

| JP6875708B2 (ja) | 結晶積層構造体、及びそれを製造する方法 | |

| CN106471163B (zh) | 半导体衬底、外延片及其制造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 14849461 Country of ref document: EP Kind code of ref document: A1 |

|

| DPE1 | Request for preliminary examination filed after expiration of 19th month from priority date (pct application filed from 20040101) | ||

| NENP | Non-entry into the national phase |

Ref country code: DE |

|