WO2011111192A1 - 太陽電池セルの電極形成方法及び太陽電池セル - Google Patents

太陽電池セルの電極形成方法及び太陽電池セル Download PDFInfo

- Publication number

- WO2011111192A1 WO2011111192A1 PCT/JP2010/054033 JP2010054033W WO2011111192A1 WO 2011111192 A1 WO2011111192 A1 WO 2011111192A1 JP 2010054033 W JP2010054033 W JP 2010054033W WO 2011111192 A1 WO2011111192 A1 WO 2011111192A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- electrode

- conductor

- printing

- containing resin

- resin pattern

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 92

- 238000007639 printing Methods 0.000 claims abstract description 51

- 238000007650 screen-printing Methods 0.000 claims abstract description 47

- 239000011347 resin Substances 0.000 claims abstract description 33

- 229920005989 resin Polymers 0.000 claims abstract description 33

- 239000004020 conductor Substances 0.000 claims abstract description 32

- 238000001035 drying Methods 0.000 claims abstract description 24

- 238000010304 firing Methods 0.000 claims abstract description 10

- 239000007791 liquid phase Substances 0.000 claims description 7

- 239000011248 coating agent Substances 0.000 claims description 5

- 238000000576 coating method Methods 0.000 claims description 5

- 230000015572 biosynthetic process Effects 0.000 claims description 2

- 238000010030 laminating Methods 0.000 claims 2

- 239000000758 substrate Substances 0.000 description 31

- 229910052751 metal Inorganic materials 0.000 description 27

- 239000002184 metal Substances 0.000 description 27

- 238000004519 manufacturing process Methods 0.000 description 14

- 238000010586 diagram Methods 0.000 description 11

- 238000010248 power generation Methods 0.000 description 7

- 229910000679 solder Inorganic materials 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 5

- 239000000463 material Substances 0.000 description 4

- 229910052709 silver Inorganic materials 0.000 description 4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 229910052697 platinum Inorganic materials 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 230000035939 shock Effects 0.000 description 2

- 239000004332 silver Substances 0.000 description 2

- 229910052725 zinc Inorganic materials 0.000 description 2

- 239000006071 cream Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 239000007772 electrode material Substances 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000007888 film coating Substances 0.000 description 1

- 238000009501 film coating Methods 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000007261 regionalization Effects 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0224—Electrodes

- H01L31/022408—Electrodes for devices characterised by at least one potential jump barrier or surface barrier

- H01L31/022425—Electrodes for devices characterised by at least one potential jump barrier or surface barrier for solar cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Landscapes

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Sustainable Development (AREA)

- Sustainable Energy (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Electromagnetism (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Photovoltaic Devices (AREA)

Abstract

線幅が細くかつ厚さの厚い電極を、従来のスクリーン印刷法と遜色の無い速度で容易に形成できる太陽電池セルの電極形成方法及び太陽電池セルを得ること。 電極形状に開口したマスクを備えるスクリーン版を使用して、導体を含んだ樹脂をスクリーン印刷することによって、太陽電池セルの受光面側に電極形状の導体含有樹脂パターンを形成する印刷工程と、導体含有樹脂パターンを乾燥させる乾燥工程と、乾燥させた導体含有樹脂パターンを焼成する工程とを有し、マスクの開口幅を減少させながら、印刷工程と乾燥工程とを複数回行って導体含有樹脂パターンを積層させてから、該導体含有樹脂パターンを焼成し電極を形成する。

Description

本発明は、太陽電池セルの電極形成方法及び太陽電池セルに関し、特に、受光面側電極形成において、従来よりもグリッド電極の線幅が細く、厚さの厚い電極を形成する太陽電池セルの電極形成方法及び太陽電池セルに関する。

現在、太陽電池の受光面側電極の形成に広く用いられているプロセスは、スクリーン印刷法である。スクリーン印刷法では、印刷版枠にスクリーンメッシュと呼ばれる網状に編んだステンレス線を張り、四方を引っ張って緊張させた状態で固定する。そのスクリーンメッシュ上に版膜を作って必要な画線以外の部分の目を塞ぐ。そのようにして製作したスクリーン版をスクリーン印刷機にセットする。その後、版枠内にインクペーストを入れて押し広げ、さらに、スキージと呼ばれるゴム状の板でスクリーン版の内面を加圧しながら、スキージを移動させる。これにより、インクペーストは版膜の無い部分のスクリーンメッシュを通過し、版の下に置かれた基板上に押し出され、基板上には版膜の無い部分と同じ形状の電極パターンが形成される。基板上に印刷された電極パターンは、乾燥を経て焼成され、電極となる。

電極パターンは、印刷版を用いることによって容易に所望の形状で形成できる。電極形成時の寸法としては、線幅100~200μm、厚さ10~20μmが代表的な値である。

一方、今後太陽電池の急激な普及が見込まれており、シリコン原料の不足が懸念されている。その対策として、太陽電池の発電効率を向上させることにより、従来と同じ量の原料でより大きな電力を発電させることが求められている。太陽電池の発電効率を向上させることにより、太陽電池の発電量当たりの単価を下げ、生産数を増加させることも可能となる。

シリコン太陽電池用に使用する基板の面積には標準的な規格があり、現在は156mm×156mmが主流となっている。したがって、この基板1枚当たりの発電量を向上させることが、太陽電池セルの発電効率の向上にとっては重要である。一般的に、太陽電池は受光面積が大きければ大きいほど発電量は増加する。

太陽電池から電力を取り出すには、光電変換によって発生した電荷を集めて流すための電極が必要である。この電極は、特別な方法を用いない限りは受光面側に設置することが一般的であり、受光面を遮る障害物ともなる。したがって、この電極は最小限の面積で形成されなければならず、受光面の発電に寄与する部分の面積を最大限に確保して、得られる電流を大きくする必要がある。

スクリーン印刷法にて集電電極であるグリッド電極の電極パターンを形成する場合、線幅が細くかつ厚い電極パターンを形成しようとすると、スクリーンメッシュがインクペーストによって目詰まりを起こしやすくなる。目詰まりを防止するには、電極パターンを薄くせざるを得ないが、その結果、グリッド電極の断面積の減少を招き、グリッド電極自体の抵抗が増加してしまうため、得られた電荷を発電効率の増加につなげることができず、太陽電池セルの特性の向上させることができない。

また、グリッド電極自体の抵抗を小さく抑えるのに十分な厚さで線幅の細いグリッド電極を形成するためには、スクリーン印刷機の特性及びその印刷条件、スクリーン版及びその仕様、並びにスクリーン印刷用インクペーストの成分等の複雑に絡み合った特性を十分に熟知し、それらに適合した条件でプロセスを実施する必要がある。しかしながら、現在、太陽電池製造用として装置メーカや材料メーカが供給している装置や材料を購入し、それらを用いて太陽電池基板にグリッド電極を形成するとなると、適合する条件でプロセスを実施することができず、所望の形状や性能を有する電極の形成は極めて難しい。

そこで、スクリーン印刷法の高利便性を生かしつつ、原理的な弱点を補う種々の手法を付加することにより、基板上に電極を形成する方法が提案されている。スクリーン印刷法に他の手法を付加する技術としては、スクリーン印刷法で電極パターンを形成した後、耐湿性向上の目的もあってはんだディップする(溶融したはんだ浴中に基板を浸漬し、電極上をはんだ層でコーティングする)方法がある。また、特許文献1には、導電性ペースト上にクリームはんだを塗布して、電極パターンを被覆する方法が開示されている。

また、スクリーン印刷法を補うのではなく、別の手法に置き換える方法として、特許文献2には、基板上に細い高アスペクト比を有する電極を直接描画する方法が開示されている。

さらに、特許文献3には、スクリーン印刷による電極パターン形成を2回に分け、1回目には所望の線幅の両端に当たる部位を細く薄く印刷(縁取り)して線幅を固定し、2回目にはその間を埋めて厚くする方法が開示されている。

しかしながら、現在の太陽電池の基板は、かつて用いられていたものと比較して半分以下の厚さにまで薄型化が進んでおり、これをはんだディップするとなると、はんだ浴に浸漬する際の熱衝撃によるクラックや割れの発生確率が高くなり、歩留まりの低下は避けられない。特許文献1に記載の発明も、基板の電極形成面をはんだ流と接触させる手法が用いているため、この手法をシリコン基板に適用しようとした場合には上記同様の熱衝撃の問題が発生する。

特許文献2に記載の発明は、現行では各工程とも1~2秒に1枚と言われる基板加工における量産性には程遠く、太陽電池を量産するために多数の描画装置が必要となるため現実的ではない。

特許文献3に記載の発明は、電極パターン形成の工程がいずれもスクリーン印刷であるため、同一の印刷ラインで形成可能であるという利点があるものの、縁取り印刷からはみ出さないように2回目の印刷を行う必要があり、想定される線幅の細い電極パターンに仕上げるには高度な位置合わせ技術が必要となる。

太陽電池の受光面に電極パターンを形成する際、スクリーン印刷法を用いてグリッド電極線幅の細線化とその厚さの増加とを同時に達成するには、スクリーン印刷の原理上、1回の印刷では限界があった。一方、複数回の重ね印刷を行う場合、位置合わせなどの観点から同一又は同種のスクリーン版を用いる方法が簡便であるが、現状のインクペーストで実施した場合、回を重ねるごとに線幅が広がるため、その流動性を抑制しつつスクリーン版からの版抜け性を改善したインクペーストが必要である。このような特殊なインクペーストの開発には、多大な時間と労力とが必要であり、また、印刷プロセスでは使用材料の増大と価格上昇とを招き、製造コストが大幅に増加することは避けられない。

本発明は、上記に鑑みてなされたものであって、線幅が細くかつ厚さの厚い電極を、従来のスクリーン印刷法と遜色の無い速度で容易に形成できる太陽電池セルの電極形成方法及び太陽電池セルを得ることを目的とする。

上述した課題を解決し、目的を達成するために、本発明は、電極形状に開口したマスクを備えるスクリーン版を使用して、導体を含んだ樹脂をスクリーン印刷することによって、太陽電池セルの受光面側に前記電極形状の導体含有樹脂パターンを形成する印刷工程と、導体含有樹脂パターンを乾燥させる乾燥工程と、乾燥させた導体含有樹脂パターンを焼成する工程とを有し、マスクの開口幅を減少させながら、印刷工程と乾燥工程とを複数回行って導体含有樹脂パターンを積層させてから、該導体含有樹脂パターンを焼成し電極を形成することを特徴とする。

本発明にかかる太陽電池セルの電極形成方法は、線幅が細くかつ厚さの厚い電極を、従来のスクリーン印刷法と遜色の無い速度で容易に形成できるという効果を奏する。

以下に、本発明にかかる太陽電池セルの電極形成方法及び太陽電池セルの実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

実施の形態1.

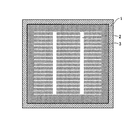

図1は、本発明の実施の形態1に係る太陽電池セルの電極形成方法によって形成される電極を示す図である。太陽電池の基板6の受光面には、グリッド電極24とバス電極25とが互いに直交するように配置されている。

図1は、本発明の実施の形態1に係る太陽電池セルの電極形成方法によって形成される電極を示す図である。太陽電池の基板6の受光面には、グリッド電極24とバス電極25とが互いに直交するように配置されている。

本実施の形態に係るグリッド電極24の線幅は、望ましくは10~90μm、さらに望ましくは40~80μmである。グリッド電極24の線幅として、10~90μmが望ましいのは、現在の一般的なスクリーン印刷機では加工精度の点から線幅10μm未満の電極を形成することは断線が発生するなどの問題から困難であり、その一方で、線幅を大きくすると受光面積を確保できなくなるためである。従来のスクリーン印刷法もその進歩によって細分化が徐々に可能となっており、幅40μm以上であれば、実用可能な電極パターンを形成可能となっていることを鑑みて、断線が発生することなく受光面積を確保できる線幅として、40~80μmを特に望ましい線幅としている。

グリッド電極24の厚さは、線幅によって適正値が異なるが、アスペクト比(厚さ/幅)で言えば0.3~1.0程度の範囲である。設計される線幅によって必要とされるアスペクト比は異なるが、最終的にはアスペクト比が0.3~1.0程度の範囲であれば、断線が発生することなく、電極自身の抵抗値もその材料が本来有する値で安定し、形成した電極パターンが倒壊したり、付着強度が低下したりすることはない。これにより、太陽電池セルの歩留まりを向上させることができる。10~90μmの線幅の電極においては、アスペクト比が0.3以下では、電極の厚さの低下による断線確率の上昇や電極断面積の減少による電極抵抗の増加などが発生し、電極としての役割を果たすことができなくなる可能性がある。また、1以上のアスペクト比は、理論上は形成可能であるが、電極構造としては過剰スペックであり、特に50μm以下の極細線幅の場合、形成された電極パターンの倒壊やグリッド電極の付着強度低下の発生確率が上昇し、電極としての役割を果たすことができなくなる可能性がある。

電極パターン形成のための導体を含んだ樹脂として現時点で実用可能なものは、銀を含んだ樹脂であり、銀電極の断面積がある一定の値を下回ると、太陽電池の特性に影響を及ぼすほどに電極の抵抗値が増加する。したがって線幅10~90μm、アスペクト比(厚さ/幅)0.3~1.0の範囲を満足する形状の電極であっても、断面積が小さい場合には実際の電極として採用することが難しい場合がある。このため、グリッド電極24は、ある一定の値以上の断面積を持つことが好ましい。

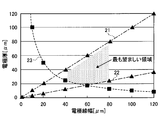

図2に、本実施の形態に係る太陽電池セルの電極の線幅と厚さの相関を示す。上記のように、グリッド電極24は、線幅10~90μm、アスペクト比(厚さ/幅)0.3~1、且つ一定値以上の断面積を有することが望ましく、より望ましくは電極幅40~80μmである。したがって、図2中において、アスペクト比1を示す線21とアスペクト比0.3を示す線22との間で、且つある電極面積がある一定値であることを示す線23よりも上、なおかつ電極幅40~80μmの領域内に入るような幅及び厚さでグリッド電極24を形成することが、最も望ましい。具体的には、厚さ40μm/線幅40μm(アスペクト比1)や厚さ30μm/線幅80μm(アスペクト比0.375)などが挙げられる。

ところで、スクリーン印刷法では、インクペーストがスクリーンメッシュを通過する必要があり、スクリーンメッシュで目詰まりを起こさない程度の流動性を確保したインクペーストで、1回の印刷で、電極のアスペクト比を0.3以上にすることは極めて困難であった。例えば、電極幅80μmの電極をスクリーン印刷法によって形成すること自体は可能であるが、アスペクト比は0.3よりも小さな値、具体的には0.25程度にならざるを得ず、細線化と高アスペクト比との両立は困難であった。

そこで、まずは従来通りのスクリーン印刷法を用いてグリッド電極の電極パターンを印刷・乾燥させ、次に、最初に用いたスクリーン版よりも細い線幅を有するスクリーン版を使用して、乾燥させた電極パターン上に重ねて印刷・乾燥し、さらに焼成することにより、所望の線幅、厚さの電極を形成する。1回目の印刷では線幅の細い電極パターンは形成できるものの、所望の厚さにまで厚く印刷することはできないため、不足する厚さを2回目の印刷によって補うことにより、最終的に所望の電極パターンを形成する。2回目の印刷では、1回目の印刷よりも細い線幅のスクリーン版を用いるため、同一版を用いた時のように電極幅が広がることはなく、1回目で規定した線幅のままで厚さのみを厚く形成できる。また、この手法は2回重ねに限らず、前回よりも細い線幅を有するスクリーン版を使用する限りは、回数をさらに重ねて行っても良い。

従来のスクリーン印刷法の高利便性を生かしつつ、細い電極幅の印刷の場合には厚く印刷できないという原理的な弱点を補うことによって、コスト増を最小限に抑制しながら、従来よりもグリッド線幅が細く、厚さの厚い電極パターンを形成できる。

図3に、スクリーン印刷法の一般的な作業工程の一例を示す。スクリーン印刷は、スクリーンメッシュ2が張り渡された印刷版枠1(スクリーン版)と及びスキージ5を用いて行われる。

図4に、スクリーン版の構成を示す。スクリーンメッシュ2は四方に引っ張られて弛みがない状態で印刷版枠1に固定されている。スクリーンメッシュ2上には版膜3が形成されており、必要な画線(ここではグリッド電極24及びバス電極25に対応する形状)以外の部分のメッシュの目が塞がれている。

スクリーン印刷機にセットされたスクリーン版には、印刷版枠1内にインクペースト4が投入され、スクリーンメッシュ2上に押し広げられる。さらに、スキージ5でスクリーン版の内面を加圧しながら、スキージ5を移動させる。これにより、インクペースト4は版膜3の無い部分のスクリーンメッシュ2を通過し、ステージ7に載置されて版の下に置かれた基板6上に押し出され、版膜3が無い部分の形状で電極パターン印刷される。基板6上に印刷された電極パターンは、乾燥を経て焼成されて電極となる。

図5は、本実施の形態に係る太陽電池セルの電極形成方法の流れを示す図である。従来と同様のスクリーン印刷法によって乾燥工程までの処理を行い、導体を含む樹脂で電極パターン8を形成する(図5(a))。この基板に対して、1回目の印刷に用いたものよりも線幅の細いスクリーン版1をセットする。そして、版枠内にインクペースト4を入れてスクリーンメッシュ上に押し広げる。なお、2回目の印刷に用いるインクペーストは、1回目の印刷に用いたものと同一のものでも良いし、2回目の印刷専用のものでも良い(図5(b))。その後、ゴム状の板であるスキージ5でスクリーン版1の内面を加圧しながらスキージ5を移動させる(図5(c))。インクペースト4は、版膜3が存在しない部分のスクリーンメッシュ2を透過し、ステージ7に載置されてスクリーン版1の下に置かれた基板6の電極パターン8上へ押し出される(図5(d))。重ねて印刷された電極パターンは、乾燥を経て焼成され、電極が形成される。

この手法では、2回目の印刷用のスクリーン版と1回目の印刷・乾燥済み基板との位置合わせが重要となるが、市販されている一般的なスクリーン印刷機の位置合わせ精度は±20~30μmである。

例として、1回目のスクリーン版の線幅が60μm、2回目のスクリーン版の線幅が20μmの場合を考える。線幅以外の版仕様は、各々に最適化されたものである。

これらのスクリーン版を用いた場合、1回目の仕上がり電極線幅が80μmであり、2回目の印刷用のスクリーン版単独で印刷した場合の仕上がり電極線幅が30μm未満であった。よって、1回目の印刷・乾燥済みの基板と2回目の印刷用のスクリーン版とに25μmの位置ずれが生じた場合でも線幅増は生じないこととなる。実際、これらのスクリーン版を用いて電極パターンを重ねて印刷した基板の面内では線幅増は見られなかった。

一方、厚さに関しては、1回目の電極厚さが22μm、2回目のスクリーン版単独で印刷した場合の電極厚さが8μmであった。従来のスクリーン印刷法で得られるアスペクト比は0.3未満であるため、これらの数値は妥当なものである。これらのスクリーン版を用いて電極パターンを重ねて印刷した場合に実際に得られた電極厚さは28μmであり、アスペクト比0.3以上で所望の電極を得ることができた。

この結果、電極を1回の印刷のみで形成した従来の太陽電池セルと、本実施の形態の手法を用いて製造した太陽電池セルとの比較では、単位面積当たりの電流値が0.4mA向上し、基板1枚当たりの光電変換効率が約0.3%向上した。すなわち、グリッド電極自体の抵抗によって消費されるエネルギーを低減できた。

この手法によると、印刷・乾燥工程を複数回行えば、従来と同一の製造ラインを使用して太陽電池セルを製造できる。また、印刷・乾燥工程に係わる装置のみを追加すれば、製造能力を落とすことなく太陽電池セルを生産できる。いずれの場合でも、既に得られているスクリーン印刷法のノウハウを活用できるため、太陽電池セルの生産には有利である。

なお、実施の形態1において、2枚刷りのスクリーン版を利用して同一版に1回目と2回目の電極パターンを作成し、同一のインクペーストを使用して乾燥のタイミングを合わせながら印刷することにより、従来と同じ生産能力を維持できる。

このように、本実施の形態にかかる太陽電池セルの電極形成方法によれば、高度な製造技術を必要とせずに、線幅が細くかつ厚さの大きい電極を形成でき、さらに従来の手法と遜色の無い生産性を実現できる。また、電極パターン寸法は数十μmオーダであり、その精度もデバイス特性上、ミクロンオーダの精度が確保されていれば良いが、スクリーン印刷法を用いることで、このような条件を満たす加工を容易に実現できる。

実施の形態2.

図6は、本発明の実施の形態2に係る太陽電池セルの電極形成方法を示す図である。従来と同様のスクリーン印刷法によって焼成工程までの処理を行う(図6(a))。この基板の電極パターン8上に金属を液相成長させるため、スクリーン印刷法で焼成まで行った電極パターンを電源の陰極側に接続し、金属が溶解している溶液10の中に基板6を浸漬する。電源の陽極側には、金属板9を接続し、同様に溶液10中に浸漬して、所定の条件で電流を流す(図6(b))。所定の時間電流を流すことにより、溶液10中に含まれる金属イオンが還元され、電極パターン上に金属被膜11が堆積する(図6(c))。なお、図では電極パターンが金属板9と反対側を向くように基板6を設置しているが、電極パターン上に均一に金属被膜11を堆積させることができるのであれば、向きは任意である。

図6は、本発明の実施の形態2に係る太陽電池セルの電極形成方法を示す図である。従来と同様のスクリーン印刷法によって焼成工程までの処理を行う(図6(a))。この基板の電極パターン8上に金属を液相成長させるため、スクリーン印刷法で焼成まで行った電極パターンを電源の陰極側に接続し、金属が溶解している溶液10の中に基板6を浸漬する。電源の陽極側には、金属板9を接続し、同様に溶液10中に浸漬して、所定の条件で電流を流す(図6(b))。所定の時間電流を流すことにより、溶液10中に含まれる金属イオンが還元され、電極パターン上に金属被膜11が堆積する(図6(c))。なお、図では電極パターンが金属板9と反対側を向くように基板6を設置しているが、電極パターン上に均一に金属被膜11を堆積させることができるのであれば、向きは任意である。

このように、本実施の形態においては、従来通りスクリーン印刷法を用いてグリッド電極を印刷・焼成して一旦形成し、次に、電極材料と同一又は異種の金属を電極上に液相成長させることにより、所望の線幅、厚さの電極を形成する。スクリーン印刷では線幅の細い電極パターンは形成できるものの、所望の厚さにまで厚くすることはできないため、不足する厚さを金属の液相成長によって補うことで、最終的に所望の線幅、厚さの電極を形成できる。

従来のスクリーン印刷法の高利便性を生かしつつ、細い電極幅の印刷の場合、厚く印刷できないという原理的な弱点を補うことによって、コスト増を最小限に抑制しながら、従来よりもグリッド線幅が細く、厚さの厚い電極を製造できる。

本実施の形態の手法は、スクリーン印刷によって細く、薄く仕上がったグリッド電極の電極パターンに、液相中で金属被膜を被覆・成長させるもので、電極パターン部分のみで選択的に金属被膜が成長するため、スクリーン印刷を2回行う実施の形態1のような位置合わせは不要である。

例として、印刷仕上がりでの電極線幅が80μm、金属被膜が5μmの場合について説明する。印刷仕上がり時の形状は、実施の形態1での1回目の印刷仕上がり時と同様に、電極線幅80μm、電極厚さが22μmである。一方、金属被膜は電極パターン全体を一様に被覆するものであるため、被覆後の電極線幅は85μm、電極厚さは27μmとなり、アスペクト比が0.3以上で所望の電極パターンを得ることができた。

この結果、電極パターンを1回の印刷のみで形成した従来の太陽電池セルと、本実施の形態の手法を用いて製造した太陽電池セルとの比較では、単位面積当たりの電流値が0.7mA向上し、基板1枚当たりの光電変換効率が約0.5%向上した。すなわち、グリッド電極自体の抵抗によって消費されるエネルギーを低減できた。

この手法によると、従来の製造方法に対して液相での金属膜被覆の工程のみを追加することにより、光電変換効率を高めた太陽電池セルを製造できる。また、この手法では、印刷・焼成する方法と比較して、金属膜の膜厚分だけ線幅が増加するが、緻密な金属膜で被覆することによって電極の抵抗値自体を低く抑えることができ、性能の向上に対する効果が大きい。

また、実施の形態2においては、電極に被覆させる金属は、液相で成長させることが可能な金属(Au、Ag、Pt、Cu、Ni、Zn、Pdなど)であれば特定の種類に限定されることはなく、スクリーン印刷に用いた金属と同種であっても異種であっても良い。

このように、本実施の形態にかかる太陽電池セルの電極形成方法によれば、高度な製造技術を必要とせずに、線幅が細くかつ厚さの大きい電極を形成でき、さらに従来の手法と遜色の無い生産性を実現できる。

実施の形態3.

図7は、本発明の実施の形態3に係る太陽電池セルの電極形成方法を示す図である。従来と同様のスクリーン印刷法によって乾燥工程までの処理を行う(図7(a))。この基板を、速乾性の金属含有インクを用いて高速に直接描画できる装置にセットする。この金属含有インクは、インクタンク15からポンプ16を通り、加圧されてインクヘッド12へ至り、微小なインク滴17となってインクヘッド12から押し出される(図7(b))。インクヘッド12から押し出されたインク滴17は、偏向電極13で荷電を加えられると同時に必要に応じて軌道を曲げられ、基板6の所望の位置(電極パターン上)に着弾する(図7(c))。電極パターンが重ねて描画されたのち、基板6は焼成される。なお、インクの詰まりを防止するためには、インク滴17は常時インクヘッド12から噴射し、通常時はインク回収口14からインク滴17を回収して再度インクタンク15へ送るようにし、印刷時のみ偏向電極13でインク滴17の軌道を変えるようにする方式を採用することが好ましい。インク滴17を回収することで、金属含有インクを再利用して環境負荷を低減できる。

図7は、本発明の実施の形態3に係る太陽電池セルの電極形成方法を示す図である。従来と同様のスクリーン印刷法によって乾燥工程までの処理を行う(図7(a))。この基板を、速乾性の金属含有インクを用いて高速に直接描画できる装置にセットする。この金属含有インクは、インクタンク15からポンプ16を通り、加圧されてインクヘッド12へ至り、微小なインク滴17となってインクヘッド12から押し出される(図7(b))。インクヘッド12から押し出されたインク滴17は、偏向電極13で荷電を加えられると同時に必要に応じて軌道を曲げられ、基板6の所望の位置(電極パターン上)に着弾する(図7(c))。電極パターンが重ねて描画されたのち、基板6は焼成される。なお、インクの詰まりを防止するためには、インク滴17は常時インクヘッド12から噴射し、通常時はインク回収口14からインク滴17を回収して再度インクタンク15へ送るようにし、印刷時のみ偏向電極13でインク滴17の軌道を変えるようにする方式を採用することが好ましい。インク滴17を回収することで、金属含有インクを再利用して環境負荷を低減できる。

このように、本実施の形態においては、従来通りスクリーン印刷法を用いてグリッド電極の電極パターンを印刷・乾燥させ、次に乾燥させた電極パターン上に高粘度速乾性の金属含有インクを高速に直接描画し、後に焼成することによって所望の電極パターンを形成する。スクリーン印刷では線幅の細い電極は形成できるものの、所望の厚さにまで厚く印刷することはできないため、不足する厚さを高粘度速乾性金属含有インクの直描手法によって補うことにより、最終的に所望の線幅、厚さの電極を形成できる。

従来のスクリーン印刷法の高利便性を生かしつつ、細い電極幅の印刷の場合には厚く印刷できないという原理的な弱点を補うことによって、コスト増を最小限に抑制しながら、従来よりもグリッド線幅が細く、厚さの厚い電極を形成できる。

本実施の形態の手法では、スクリーン印刷後の乾燥済み電極と線描との位置合わせは、偏向電極に加える電圧で制御することができ、位置合わせの精度はおおよそ±10μmである。

例として、印刷仕上がりでの電極線幅が80μm、インク滴の液量が50pl(ピコリットル)の場合について説明する。印刷仕上がり時の形状は、実施の形態1での1回目の印刷仕上がり時と同様に、電極線幅80μm、電極厚さが22μmである。一方、微小インク滴17で線描した後の形状は、電極線幅は80μmで変わらず、電極厚さは27μmとなり、アスペクト比0.3以上で所望の電極パターンを得ることができた。

この結果、電極パターンを1回の印刷のみで形成した従来の太陽電池セルと、本実施の形態の手法を用いて製造した太陽電池セルとの比較では、単位面積当たりの電流値が0.5mA向上し、基板1枚当たりの光電変換効率が約0.4%向上した。すなわち、グリッド電極自体の抵抗によって消費されるエネルギーを低減できた。

本実施の形態の手法によると、ポンプ16を用いて高圧でインクを押し出すため、高粘度のインクを使用でき、また、連続的にインクを押し出すことで速乾性のインクも使用できるため、インクの選択肢が広い。さらに、インクヘッド12で作られるインク滴17は、毎秒100滴以上の生成が可能であるため、高速で描画が可能であり、スクリーン印刷と同様に生産性が非常に高い。

また、実施の形態3においては、インクに含有させる金属としては、速乾性インクに均一に分散させることができ、かつ電気伝導性に優れた金属(Au、Ag、Pt、Cu、Ni、Zn、Pdなど)であれば特定の種類に限定されることはない。なお、高い生産性(製造速度)が不要であるならば、ディスペンス方式で線描することも可能である。

このように、本実施の形態にかかる太陽電池セルの電極形成方法によれば、高度な製造技術を必要とせずに、線幅が細くかつ厚さの大きい電極を形成でき、さらに従来の手法と遜色の無い生産性を実現できる。

以上のように、本発明にかかる太陽電池セルの電極形成方法は、線幅が細くかつ厚さの厚い電極を、従来のスクリーン印刷法と遜色の無い速度で容易に形成できる点で有用である。

1 印刷版枠

2 スクリーンメッシュ

3 版膜

4 インクペースト

5 スキージ

6 基板

7 ステージ

8 電極パターン

9 金属板

10 溶液

11 金属被膜

12 インクヘッド

13 偏向電極

14 インク回収口

15 インクタンク

16 ポンプ

17 インク滴

24 グリッド電極

25 バス電極

2 スクリーンメッシュ

3 版膜

4 インクペースト

5 スキージ

6 基板

7 ステージ

8 電極パターン

9 金属板

10 溶液

11 金属被膜

12 インクヘッド

13 偏向電極

14 インク回収口

15 インクタンク

16 ポンプ

17 インク滴

24 グリッド電極

25 バス電極

Claims (6)

- 電極形状に開口したマスクを備えるスクリーン版を使用して、導体を含んだ樹脂をスクリーン印刷することによって、太陽電池セルの受光面側に前記電極形状の導体含有樹脂パターンを形成する印刷工程と、

前記導体含有樹脂パターンを乾燥させる乾燥工程と、

乾燥させた前記導体含有樹脂パターンを焼成する焼成工程とを有し、

前記マスクの開口幅を減少させながら、前記印刷工程と前記乾燥工程とを複数回行って前記導体含有樹脂パターンを積層させてから、前記焼成工程を行って電極を形成することを特徴とする太陽電池セルの電極形成方法。 - 電極形状に開口したマスクを備えるスクリーン版を使用して、導体を含んだ樹脂をスクリーン印刷することによって、太陽電池セルの受光面側に前記電極形状の導体含有樹脂パターンを形成する工程と、

前記導体含有樹脂パターンを乾燥させる工程と、

乾燥させた前記導体含有樹脂パターンを焼成する工程と、

焼成した前記導体含有樹脂パターン上に、液相成長法で導体膜を被覆して電極を形成する工程とを有することを特徴とする太陽電池セルの電極形成方法。 - 電極形状に開口したマスクを備えるスクリーン版を使用して、導体を含んだ樹脂をスクリーン印刷することによって、太陽電池セルの受光面側に前記電極形状の導体含有樹脂パターンを形成する工程と、

前記導体含有樹脂パターンを乾燥させる工程と、

乾燥させた前記導体含有樹脂パターン上を高粘度速乾性の導体含有インクで描画し、前記導体含有樹脂パターン上に印刷層を形成する工程と、

前記導体含有樹脂パターン及び前記印刷層を焼成して電極を形成する工程とを有することを特徴とする太陽電池セルの電極形成方法。 - 前記導体含有樹脂パターンの幅を、10~90μmとすることを特徴とする請求項1から3のいずれか1項記載の太陽電池セルの電極形成方法。

- 請求項1から4のいずれか1項記載の太陽電池の電極形成方法を用いて形成された電極を受光面に備えることを特徴とする太陽電池セル。

- 前記電極は、幅が10~90μmであり、アスペクト比(厚さ/幅)0.3~1であることを特徴とする請求項5記載の太陽電池セル。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2010/054033 WO2011111192A1 (ja) | 2010-03-10 | 2010-03-10 | 太陽電池セルの電極形成方法及び太陽電池セル |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2010/054033 WO2011111192A1 (ja) | 2010-03-10 | 2010-03-10 | 太陽電池セルの電極形成方法及び太陽電池セル |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2011111192A1 true WO2011111192A1 (ja) | 2011-09-15 |

Family

ID=44563034

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2010/054033 WO2011111192A1 (ja) | 2010-03-10 | 2010-03-10 | 太陽電池セルの電極形成方法及び太陽電池セル |

Country Status (1)

| Country | Link |

|---|---|

| WO (1) | WO2011111192A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017013866A1 (ja) * | 2015-07-22 | 2017-01-26 | 信越化学工業株式会社 | スクリーン印刷機、スクリーン印刷方法及び太陽電池の電極形成方法 |

| WO2018109849A1 (ja) | 2016-12-13 | 2018-06-21 | 信越化学工業株式会社 | 高効率裏面電極型太陽電池セル、太陽電池モジュール、及び太陽光発電システム |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0563218A (ja) * | 1991-08-30 | 1993-03-12 | Canon Inc | 太陽電池及びその製造方法 |

| JPH06318724A (ja) * | 1993-05-07 | 1994-11-15 | Canon Inc | 電極及び光起電力素子 |

| JPH11103084A (ja) * | 1997-09-26 | 1999-04-13 | Sanyo Electric Co Ltd | 太陽電池素子の製造方法及び太陽電池素子 |

| JP2005353691A (ja) * | 2004-06-08 | 2005-12-22 | Sharp Corp | 電極、太陽電池、これらの製造方法 |

| JP2007134387A (ja) * | 2005-11-08 | 2007-05-31 | Sharp Corp | 光電変換素子およびその電極形成方法 |

| WO2009041182A1 (ja) * | 2007-09-27 | 2009-04-02 | Murata Manufacturing Co., Ltd. | Ag電極ペースト、太陽電池セルおよびその製造方法 |

| JP2009283558A (ja) * | 2008-05-20 | 2009-12-03 | Sharp Corp | 太陽電池およびその製造方法、それを備えた太陽電池システム |

-

2010

- 2010-03-10 WO PCT/JP2010/054033 patent/WO2011111192A1/ja active Application Filing

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0563218A (ja) * | 1991-08-30 | 1993-03-12 | Canon Inc | 太陽電池及びその製造方法 |

| JPH06318724A (ja) * | 1993-05-07 | 1994-11-15 | Canon Inc | 電極及び光起電力素子 |

| JPH11103084A (ja) * | 1997-09-26 | 1999-04-13 | Sanyo Electric Co Ltd | 太陽電池素子の製造方法及び太陽電池素子 |

| JP2005353691A (ja) * | 2004-06-08 | 2005-12-22 | Sharp Corp | 電極、太陽電池、これらの製造方法 |

| JP2007134387A (ja) * | 2005-11-08 | 2007-05-31 | Sharp Corp | 光電変換素子およびその電極形成方法 |

| WO2009041182A1 (ja) * | 2007-09-27 | 2009-04-02 | Murata Manufacturing Co., Ltd. | Ag電極ペースト、太陽電池セルおよびその製造方法 |

| JP2009283558A (ja) * | 2008-05-20 | 2009-12-03 | Sharp Corp | 太陽電池およびその製造方法、それを備えた太陽電池システム |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017013866A1 (ja) * | 2015-07-22 | 2017-01-26 | 信越化学工業株式会社 | スクリーン印刷機、スクリーン印刷方法及び太陽電池の電極形成方法 |

| CN107848314A (zh) * | 2015-07-22 | 2018-03-27 | 信越化学工业株式会社 | 丝网印刷机、丝网印刷方法及太阳能电池的电极形成方法 |

| KR20180032554A (ko) * | 2015-07-22 | 2018-03-30 | 신에쓰 가가꾸 고교 가부시끼가이샤 | 스크린 인쇄기, 스크린 인쇄 방법 및 태양전지의 전극 형성 방법 |

| JPWO2017013866A1 (ja) * | 2015-07-22 | 2018-04-19 | 信越化学工業株式会社 | スクリーン印刷機、スクリーン印刷方法及び太陽電池の電極形成方法 |

| JP2019214207A (ja) * | 2015-07-22 | 2019-12-19 | 信越化学工業株式会社 | スクリーン印刷機、スクリーン印刷方法及び太陽電池の電極形成方法 |

| US11101391B2 (en) | 2015-07-22 | 2021-08-24 | Shin-Etsu Chemical Co., Ltd. | Screen printing apparatus, screen printing method, and electrode formation method of solar battery |

| KR102393056B1 (ko) * | 2015-07-22 | 2022-04-29 | 신에쓰 가가꾸 고교 가부시끼가이샤 | 스크린 인쇄기, 스크린 인쇄 방법 및 태양전지의 전극 형성 방법 |

| WO2018109849A1 (ja) | 2016-12-13 | 2018-06-21 | 信越化学工業株式会社 | 高効率裏面電極型太陽電池セル、太陽電池モジュール、及び太陽光発電システム |

| KR20190089842A (ko) | 2016-12-13 | 2019-07-31 | 신에쓰 가가꾸 고교 가부시끼가이샤 | 고효율 이면 전극형 태양전지 셀, 태양전지 모듈, 및 태양광 발전 시스템 |

| US10896989B2 (en) | 2016-12-13 | 2021-01-19 | Shin-Etsu Chemical Co., Ltd. | High efficiency back contact type solar cell, solar cell module, and photovoltaic power generation system |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105895853B (zh) | 一种储能器件及其制备方法 | |

| JP6525944B2 (ja) | リチウムイオン電池電極フィルムの多孔率の変化を生み出す方法 | |

| CN100570903C (zh) | 集成薄膜太阳能电池及其制造方法、及集成薄膜太阳能电池的透明电极的处理方法及其结构、及具有处理过的透明电极的透明基板 | |

| CN104538496B (zh) | 一种高效硅异质结太阳能电池电镀电极制备方法 | |

| CN101743639B (zh) | 用于半导体部件的接触结构及其制造方法 | |

| KR20100077157A (ko) | 광기전성 응용 기기용 에어로졸 제트 인쇄 장치 | |

| KR101377210B1 (ko) | 전기 도금을 이용한 다공성 박막의 제조방법 | |

| CN102555562A (zh) | 一种太阳能电池片的印刷工艺 | |

| CN108617104A (zh) | 印刷电路板的局部图形铜厚加厚的制作方法 | |

| JP5288633B2 (ja) | 太陽電池の電極形成システムおよび太陽電池の電極形成方法 | |

| EP2936560B1 (de) | Verfahren zur herstellung einer dünnschichtsolarzellenanordnung | |

| CN105120599A (zh) | 一种线路板的孤立线的阻抗控制方法 | |

| CN110678004A (zh) | 一种充电桩用pcb板的制作方法 | |

| WO2011111192A1 (ja) | 太陽電池セルの電極形成方法及び太陽電池セル | |

| JP6439641B2 (ja) | 導電性パターンの形成方法及び導電性パターン | |

| CN110190140A (zh) | 可溶性掩膜真空镀制备光伏电池栅线电极的方法 | |

| CN106981418A (zh) | 电极图案的形成方法及电子元器件的制造方法 | |

| DE102009053416A1 (de) | Verfahren zur Herstellung und Verschaltung einer Solarzellanordnung | |

| WO2013120013A1 (en) | Screen printing apparatus including support bars, and methods of using same | |

| CN102582261B (zh) | 喷墨头的制造方法及电极形成方法 | |

| CN103192619B (zh) | 一种太阳能电池片的印刷方法 | |

| CN102821548A (zh) | 一种防止静电喷涂掉板的板边图形工具制作方法 | |

| CN102011161B (zh) | 一种电子天线的电镀设备及电镀方法 | |

| CN208466367U (zh) | 一种涂布机 | |

| JP2005166914A (ja) | 太陽電池の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 10847422 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 10847422 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: JP |