WO1999016794A1 - Verfahren zur herstellung von schutzkolloid-stabilisierten polymeren - Google Patents

Verfahren zur herstellung von schutzkolloid-stabilisierten polymeren Download PDFInfo

- Publication number

- WO1999016794A1 WO1999016794A1 PCT/EP1998/006102 EP9806102W WO9916794A1 WO 1999016794 A1 WO1999016794 A1 WO 1999016794A1 EP 9806102 W EP9806102 W EP 9806102W WO 9916794 A1 WO9916794 A1 WO 9916794A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- vinyl

- weight

- esters

- protective colloids

- comonomers

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

- C08F2/12—Polymerisation in non-solvents

- C08F2/16—Aqueous medium

- C08F2/20—Aqueous medium with the aid of macromolecular dispersing agents

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

- C08F2/12—Polymerisation in non-solvents

- C08F2/16—Aqueous medium

- C08F2/22—Emulsion polymerisation

- C08F2/24—Emulsion polymerisation with the aid of emulsifying agents

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F236/00—Copolymers of compounds having one or more unsaturated aliphatic radicals, at least one having two or more carbon-to-carbon double bonds

- C08F236/02—Copolymers of compounds having one or more unsaturated aliphatic radicals, at least one having two or more carbon-to-carbon double bonds the radical having only two carbon-to-carbon double bonds

- C08F236/04—Copolymers of compounds having one or more unsaturated aliphatic radicals, at least one having two or more carbon-to-carbon double bonds the radical having only two carbon-to-carbon double bonds conjugated

- C08F236/10—Copolymers of compounds having one or more unsaturated aliphatic radicals, at least one having two or more carbon-to-carbon double bonds the radical having only two carbon-to-carbon double bonds conjugated with vinyl-aromatic monomers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F6/00—Post-polymerisation treatments

- C08F6/24—Treatment of polymer suspensions

Definitions

- the invention relates to a process for the preparation of protective colloid-stabilized polymers in the form of their aqueous polymer dispersions or powders redispersible in water.

- Polymer powders redispersible in water which are accessible by drying the corresponding polymer dispersions, are known and have been used successfully for many years, particularly in the construction sector. They improve the property profile of hydraulically setting systems such as cement mortars, for example their abrasion resistance, bending tensile strength and adhesion.

- hydraulically setting systems such as cement mortars, for example their abrasion resistance, bending tensile strength and adhesion.

- products are represented on the market, such products are produced on the basis of polyvinyl acetate, vinyl acetate-ethylene copolymers, vinyl acetate-vinyl ester copolymers and vinyl chloride-ethylene copolymers.

- Redispersion powders compete with dispersions in the individual areas of application, and the binding power of these binders depends on e.g. B. in colors known to depend on the particle size.

- binders such as cement to improve the mortar properties

- the main area of application for redispersible powders is that the formulations must remain stable over a certain period of time and must not significantly change their processing consistency (Cement stability); because a user cannot be expected to mix a new mixture within a short period of time. Such a product would not be accepted.

- cement stability processing consistency

- the mechanical properties such as pressure resistance, porosity and thus the air pore content play an important role. If there are too many air pores, the compressive strength drops sharply, if there are too little or no air pores in the mortar or concrete, the building material is not sufficiently frost-resistant.

- the hydraulically setting systems which are coated with the dispersion powder are also said to provide even better adhesion than the non-hardened systems.

- WO-A 96/17891 relates to the production of water-redispersible polymer powders based on vinyl acetate, styrene / butadiene and styrene / acrylate copolymers, the polymers being prepared by the emulsion polymerization process in the presence of customary emulsifiers, and before the polymer dispersion dries, a mixture of saccharide, anionic alkylaryl emulsifier and polyvinylpyrrolidone is added.

- WO-A 96/20963 discloses a process for the preparation of water-redispersible polymer powders based on styrene / butadiene, styrene / acrylate and (meth) acrylate polymers, the polymers being present in a two-stage polymerization of emulsifier to obtain core-shell polymers and dried by spray drying.

- WO-A 96/41825 also relates to dispersion powders based on core-shell polymers, the shell being saccharide-functional Comonomers and crosslinkable comonomers, for covalent attachment of the shell to the core.

- the application properties in particular the processability (cement stability), are also unsatisfactory due to the relatively small particle sizes.

- EP-A 62106 (US-A 4397968) recommends that the majority of the monomers be metered in during the polymerization in order to prepare aqueous dispersions of polyvinyl alcohol-stabilized (meth) acrylate or styrene copolymers in order to improve the water resistance of the polymers.

- the drying of the dispersions into powders is mentioned.

- a disadvantage of the redispersible powders obtainable in this way is that, owing to their poor cement stability, they cannot be used in cement-containing compositions, the processing time is too short, the compositions change their consistency after a short time, they become increasingly thicker and can no longer be processed.

- DE-A 1260145 recommends using modified polyvinyl alcohols for the production of finely divided polymer dispersions. It is disadvantageous that this procedure only gives dispersions which have a strong tendency to foam, which has a disadvantageous effect on the processability and the application properties.

- WO-A 97/15603 describes that no stable polymer dispersions are obtained in the emulsion polymerization of hydrophobic monomers such as styrene or butadiene when stabilized by means of protective colloids.

- hydrophobic monomers such as styrene or butadiene

- protective colloids To obtain stable, protective colloid-stabilized polymer dispersions based on this monomer, it is recommended to add in the presence of mercapto-functionalized, copolymerizable silanes polymerize. It is disadvantageous that this procedure is necessarily limited to the production of silane-containing copolymers.

- DE-A 4212768 describes the preparation of aqueous polymer dispersions based on styrene, butadiene and (meth) acrylate polymers and mentions the drying of the dispersions to give dispersion powders.

- the polymerization takes place in the presence of a macromonomer from a polyalkylene glycol esterified with maleic acid or fumaric acid.

- DE-C 3590744 (GB-A 2181143) describes a process for the preparation of protective colloid-stabilized polymers, in which vinyl monomers are polymerized in the presence of a protective colloid hydrophobicized with oxyalkylene units.

- a disadvantage of the use of polyvinyl alcohols which have been rendered hydrophobic with oxyalkylene units is the softening action of oxyalkylene units, which leads to blocking of powders produced therewith and deterioration in their redispersibility. Due to the relatively polar nature of the oxyalkylene units, the water resistance is also significantly reduced.

- the invention relates to a process for the preparation of protective colloid-stabilized polymers in the form of their aqueous polymer dispersions or water-redispersible powder by emulsion polymerization of one or more ethylenically unsaturated monomers in the presence of protective colloid and, if appropriate, drying the resultant Polymer dispersions, characterized in that one or more monomers from the group comprising vinyl aromatics, 1,3-dienes, acrylic acid esters and methacrylic acid esters of alcohols having 1 to 15 carbon atoms are polymerized in the presence of a protective colloid combination, from one or more protective colloids from the group of Hydrophobically modified, partially saponified polyvinyl esters, which as a 2% aqueous solution generate a surface tension of ⁇ _ 40 mN / m, and from one or more protective colloids, which as a 2% aqueous solution have a surface tension of> 40 mN / m produce.

- Suitable vinyl aromatics are styrene and methylstyrene, styrene is preferably used.

- Examples of 1.3-dienes are 1.3-butadiene and isoprene, 1.3-butadiene is preferred.

- Preferred methacrylic acid esters or acrylic acid esters are methyl acrylate, methyl methacrylate, ethyl acrylate, ethyl methacrylate, propyl acrylate, propyl methacrylate, n-butyl acrylate, t-butyl acrylate, n-butyl methacrylate, t-butyl methacrylate, 2-ethylhexyl acrylate. Methyl acrylate, methyl methacrylate, n-butyl acrylate and 2-ethylhexyl acrylate are particularly preferred.

- auxiliary monomers can also be copolymerized.

- auxiliary monomers are ethylenically unsaturated mono- and dicarboxylic acids, preferably acrylic acid, methacrylic acid, fumaric acid and maleic acid; ethylenically unsaturated carboxamides and nitriles, preferably acrylamide and acrylonitrile; Mono- and diesters of fumaric acid and maleic acid such as diethyl and diisopropyl esters as well as maleic anhydride, ethylenically unsaturated sulfonic acids or their salts, preferably vinyl sulfonic acid, 2-acrylamido-2-methyl propanesulfonic acid.

- pre-crosslinking comonomers such as polyethylenically unsaturated comonomers, for example divinyl adipate, diallyl maleate, allyl methacrylate or triallyl cyanurate, or post-crosslinking comonomers, for example acrylamidoglycolic acid (AGA), methyl acrylamide methyl methacrylate (MAGME), N-methylol (NMEMA), N-methylol thylol methacrylamide, N-methylolallyl carbamate, alkyl ethers such as the isobutoxy ether or ester of N-methylol acrylamide, N-methylol methacrylamide and N-methylolallyl carbamate.

- AGA acrylamidoglycolic acid

- MAGME methyl acrylamide methyl methacrylate

- NMEMA N-methylol thylol methacrylamide

- alkyl ethers such as the isobutoxy ether or ester

- Epoxy-functional comonomers such as glycidyl methacrylate and glycidyl acrylate are also suitable. Further examples are silicon-functional comonomers such as acryloxypropyltri (alkoxy) and methacryloxypropyltri (alkoxy) silanes, vinyltrialkoxysilanes and vinylmethyldialkoxysilanes, which may contain ethoxy and ethoxypropylene glycol ether residues as alkoxy groups.

- monomers with hydroxyl or CO groups for example methacrylic acid and acrylic acid hydroxyalkyl esters such as hydroxyethyl, hydroxypropyl or hydroxybutyl acrylate or methacrylate, and compounds such as deacetone acrylamide and acetylacetoxyethyl acrylate or methacrylate.

- the selection of monomers and the selection of the proportions by weight of the comonomers is carried out in such a way that a glass transition temperature Tg of -50 ° C. to + 100 ° C., preferably -20 ° C. to + 40 ° C., generally results.

- the glass transition temperature Tg of the polymers can be determined in a known manner by means of differential scanning calorimetry (DSC).

- DSC differential scanning calorimetry

- the Tg can also be roughly predicted using the Fox equation. According to Fox T. G., Bull. Am. Physics Soc. 1, 3, page 123 (1956) applies:

- Tg x 1 / Tg 1 + x 2 / Tg 2 + ... + x n / Tg n , where x n stands for the mass fraction (wt% / 100) of the monomer n, and Tg n the glass transition temperature in degrees Kelvin of the homopolymer of the monomer n is. Tg values for homopolymers are in the Polymer Handbook

- the protective colloid-stabilized polymers are produced by the emulsion polymerization process, the polymerization temperature generally being 40 ° C. to 100 ° C., preferably 60 ° C. to 90 ° C.

- the copolymerization of gaseous comonomers such as ethylene or vinyl chloride can also be carried out under pressure, generally between 5 bar and 100 bar.

- the polymerization is initiated using the at least partially water-soluble thermal initiators or redox initiator combinations which are customary for emulsion polymerization.

- Suitable organic initiators which are partially soluble in both water and in the monomers, are hydroperoxides such as tert. -Butyl hydroperoxide, tert. - Butyl peroxopivalate, cumene hydroperoxide, isopropylbenzene monohydroperoxide or azo compounds such as azobisisobutyronitrile.

- Suitable inorganic initiators are the sodium, potassium and ammonium salts of peroxodisulfuric acid. The initiators mentioned are generally used in an amount of 0.05 to 3% by weight, based on the total weight of the monomers.

- Suitable reducing agents are the sulfites and bisulfites of the alkali metals and of ammonium, for example sodium sulfite, the derivatives of sulfoxylic acid such as zinc or alkali formaldehyde sulfoxylates, for example sodium hydroxymethanesulfinate, and ascorbic acid.

- the amount of reducing agent is preferably 0.01 to 5.0% by weight, based on the total weight of the monomers.

- regulating substances can be used during the polymerization. They are usually used in amounts of between 0.01 and 5.0% by weight, based on the monomers to be polymerized, and are metered in separately or premixed with reaction components. Examples of such substances are n-dodecyl mercaptan, tert. - Dodecyl mercaptan, mercaptopropionic acid, mercaptopropionic acid methyl ester, isopropanol and acetaldehyde.

- the polymerization batch is stabilized by means of the protective colloid combination mentioned, preferably without the addition of emulsifiers.

- Suitable protective colloids from the group of hydrophobically modified, partially saponified polyvinyl esters, which as a 2% aqueous solution produce a surface tension of ⁇ ⁇ 40 mN / m, can be obtained, for example, by hydrophobicizing polyvinyl acetate by copolymerizing vinyl acetate with hydrophobic comonomers .

- Examples of this are isopropenyl acetate, long-chain, preferably with 7 to 15 C atoms, branched and unbranched vinyl esters such as vinyl pivalate, vinyl ethyl hexanoate, vinyl esters of saturated alpha-branched monocarboxylic acids with 5 or 9 to 11 C atoms, dialkyl maleate and dialkyl fumarate j _- C- to C 12 - alcohols, such as diisopropyl maleate and diisopropyl fumarate, vinyl chloride, vinyl alkyl ethers of alcohols having at least 4 carbon atoms such as vinyl butyl ether, C 2 - to

- C 10 olefins such as ethene and decene.

- the hydrophobization can also be carried out by polymerizing vinyl acetate in the presence of regulators such as alkyl mercaptans having a C 2 -C 18 -alkyl radical such as dodecyl mercaptan or tert. -Dodecyl mercaptan take place.

- regulators such as alkyl mercaptans having a C 2 -C 18 -alkyl radical such as dodecyl mercaptan or tert.

- -Dodecyl mercaptan take place.

- Another possibility for hydrophobizing polyvinyl acetate is the polymer-analogous reaction, for example acetalization of Vinyl alcohol units in partially saponified polyvinyl acetate with C 1 to C 4 aldehydes such as butyraldehyde.

- the proportion of the hydrophobic units is preferably 0.1 to 10% by weight, based on the total weight of the partially hydrolyzed polyvinyl acetate.

- the degree of hydrolysis is from 70 to 99.9 mol%, preferably 84 to 92 mol%, the Höppler viscosity (DIN 53015, Höppler method, 4% aqueous solution) from 1 to 30 mPas, preferably 2 to 15 mPas.

- Preferred as the hydrophobically modified, partially hydrolyzed polyvinyl ester are the partially hydrolyzed polyvinyl acetates with 84 to 92 mol% of vinyl alcohol units and 0.1 to 10% by weight of units which differ from vinyl esters of an alpha-branched carboxylic acid having 5 or 9 to 11 carbon atoms in Derive acid residue, isopropenyl acetate and ethene.

- the partially saponified polyvinyl acetates with vinyl alcohol units and units of vinyl esters of alpha-branched carboxylic acids having 5 or 9 to 11 carbon atoms in the amounts mentioned are particularly preferred. Examples of such vinyl esters are those which are sold under the names Shell by vinyl acid ester

- VeoVa R 5 VeoVa R 9, VeoVa R 10 and VeoVa R ll are available.

- Suitable protective colloids which generate a surface tension of> 40 mN / m as a 2% aqueous solution, are partially saponified polyvinyl acetates, polyvinyl pyrrolidones, carboxymethyl, methyl, hydroxyethyl, hydroxypropyl cellulose, poly (meth) acrylic acid, poly (meth ) acrylamide, polyvinylsulfonic acids, melamine formaldehyde sulfonates, naphthalene formaldehyde sulfonates, styrene maleic acid and vinyl ether maleic acid copolymers, dextrins such as yellow dextrin.

- the protective colloids are generally added in a total amount of 1 to 15% by weight, based on the total weight of the monomers, during the polymerization.

- the weight ratio of hydrophobized, partially saponified polyvinyl ester to the protective colloids which as a 2% aqueous solution produce a surface tension of> 40 mN / m, is from 10/1 to 1/10.

- the protective colloids mentioned are accessible by methods known to those skilled in the art.

- the emulsion polymerization can be carried out in a batch process, with all components being placed in the reactor, and in a metering process, with one or more components being fed in during the polymerization. Mixed types with feed and dosage are preferred.

- the dosing can be carried out separately (spatially and temporally) or the components to be dosed can be dosed all or in part pre-emulsified.

- the thermal initiator can be initially introduced as a whole, or partially introduced and partially metered, or only metered.

- the protective colloids are preferably submitted.

- One component from the protective colloid combination can also be introduced and the other can be metered in, or a part of the mixture can be introduced and the rest added as an aqueous solution.

- the supply or metering of the protective colloid content are controlled in such a way that the protective colloid is always present in a sufficient amount of about 1 to 15% by weight, based on the monomer content in the polymerization mixture, because on the one hand there is too little speck formation and on the other hand at too high a quantity the viscosity of the dispersion is increased too much.

- postpolymerization can be carried out using known methods to remove residual monomers, for example by postpolymerization initiated with a redox catalyst.

- Volatile residual monomers can also be distilled, preferably under reduced pressure, and if necessary, with the passage or passage of inert entraining gases such as air, nitrogen or water vapor.

- the aqueous dispersions obtainable by the process according to the invention have a solids content of 30 to 75% by weight, preferably 40 to 65% by weight.

- the aqueous dispersions are dried, for example by means of fluidized-bed drying, freeze drying or spray drying.

- the dispersions are preferably spray dried. Spray drying is carried out in conventional spray drying systems, and atomization can be carried out by means of one, two or multi-component nozzles or with a rotating disc.

- the outlet temperature is generally selected in the range from 55 ° C. to 100 ° C., preferably 70 ° C. to 90 ° C., depending on the system, the Tg of the resin and the desired degree of drying.

- the total amount of protective colloid before the drying process should preferably be at least 10% by weight, based on the polymer content. To ensure redispersibility, it is generally necessary to add further protective colloids to the dispersion as a spraying aid before drying. As a rule, the atomization aid is used in an amount of 5 to 25% by weight, based on the polymeric constituents of the dispersion.

- Suitable atomization aids are partially saponified polyvinyl acetates; Polyvinyl pyrrolidones; Polysaccharides in water-soluble form such as starches (amylose and amylopectin), celluloses and their carboxymethyl, methyl, hydroxyethyl, hydroxypropyl derivatives; Proteins such as casein or caseinate, soy protein, gelatin; Lignin sulfonates; synthetic polymers such as poly (meth) acrylic acid, copolymers of (meth) acrylates with carboxyl-functional comonomer units, poly (meth) acrylamide, polyvinylsulfonic acids and their water-soluble copolymers; Melamine formaldehyde sulfonates, naphthalene formaldehyde sulfonates, styrene maleic acid and vinyl ether maleic acid copolymers.

- the powder obtained can be mixed with an antiblocking agent (anti-caking agent), preferably up to 30% by weight, based on the total weight of polymeric constituents.

- antiblocking agents are calcium carbonate or magnesium carbonate, talc, gypsum, silica, silicates with particle sizes preferably in the range from 10 nm to 10 ⁇ m.

- Further additives can be added during spraying.

- Further constituents of dispersion powder compositions contained in preferred embodiments are, for example, pigments, fillers, foam stabilizers, water repellents.

- the protective colloid-stabilized polymers can be used as a dispersion or powder in the typical fields of application.

- the pH was adjusted to 4.0 to 4.2 with 10% by weight formic acid. It was then evacuated, flushed with nitrogen, evacuated again and a mixture of 112 g of styrene, 168 g of 1,3-butadiene and 8 g of tert. -Dodecyl mercaptan sucked in.

- This mixture was stabilized against premature polymerization by adding 30 mg of benzoquinone. After heating to 80 ° C., the polymerization was started by simultaneously running in two catalyst solutions, the first of which consisted of 110 g of deionized water and 15.5 g of a 40% aqueous solution.

- the dry powder obtained was mixed with 10% commercially available antiblocking agent (mixture of calcium-magnesium carbonate and magnesium hydrosilicate).

- the dispersion was prepared analogously to Example 1, but with 900 g of a 20% strength by weight aqueous solution of a partially hydrolyzed polyvinyl acetate having a degree of hydrolysis of 88 mol% and a Höppler viscosity of the 4% strength solution of 4 mPas 2% by weight dissolved in water generated a surface tension of 44 mN / m as the sole protective colloid. All other measures corresponded to example 1.

- the dispersion was prepared analogously to Example 1, but with the introduction of 900 g of a 20% by weight aqueous solution of a partially saponified copolymer of vinyl acetate and VeoVa 10 with a degree of hydrolysis of 88 mol% and a Höppler viscosity of the 4% solution of 4 mPas , which, when dissolved in water by 2% by weight, generated a surface tension of 37 mN / m, as the sole protective colloid. All other measures corresponded to example 1.

- the dispersion was prepared analogously to Example 1, with 800 g of a 10% strength by weight aqueous solution of a yellow dextrin (Avedex 35, from Avebe) instead of the partially saponified polyvinyl acetate, 2% by weight dissolved in water having a surface tension of 50 mN / m generated, was used together with the hydrophobically modified protective colloid. All other measures corresponded to example 1. Testing the polymer powder:

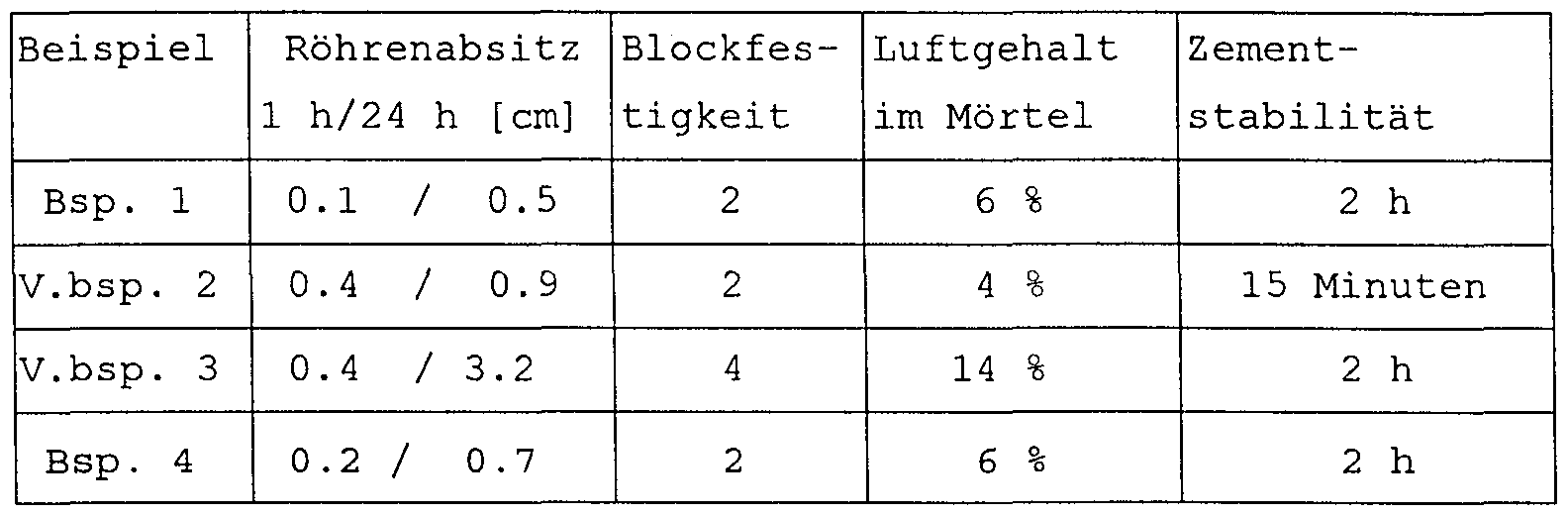

- each of the dispersion powder was redispersed in 50 ml of water, then diluted to a solids content of 0.5% and the amount of solid settling from 100 ml of this redispersion was filled into a graduated tube and the settling was measured after 1 hour and 24 hours.

- a DIN mortar according to DIN 1164 of the following recipe was mixed with a water / cement factor W / Z of 0.45 and a plastic / cement factor K / Z of 0.15: Portland cement PZ-35F 900 g standard sand 2700 g

- Silicone defoamer S-860 (from Wacker Chemie) 7.2 g of dispersion powder 135 g

- the air content was determined using DIN 18555 Part 2.

- a cement mixture of the following recipe was mixed: Portland cement 82.5 g

- the workability of the cement mixture was observed over a period of 2 hours and assessed qualitatively.

- dispersion powders are also available based on copolymers of hydrophobic comonomers such as styrene and butadiene, which are distinguished by very good redispersibility (tube seating) and very good application properties (cement stability). If polymerization is carried out in the emulsion polymerization alone in the presence of conventional, non-hydrophobically modified protective colloids (comparative example 2), the performance properties (cement stability) of the powders obtainable therewith are unsatisfactory. When stabilized alone with hydrophobically modified

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Polymerisation Methods In General (AREA)

- Processes Of Treating Macromolecular Substances (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Graft Or Block Polymers (AREA)

Abstract

Description

Claims

Priority Applications (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT98947549T ATE202120T1 (de) | 1997-09-26 | 1998-09-24 | Verfahren zur herstellung von schutzkolloid- stabilisierten polymeren |

| US09/424,193 US6300403B1 (en) | 1997-09-26 | 1998-09-24 | Method for producing polymers stabilized with protective colloids |

| HU0004256A HU226045B1 (en) | 1997-09-26 | 1998-09-24 | Method for producing polymers stabilised with protective colloids |

| EP98947549A EP1023331B1 (de) | 1997-09-26 | 1998-09-24 | Verfahren zur herstellung von schutzkolloid-stabilisierten polymeren |

| JP2000513876A JP3270450B2 (ja) | 1997-09-26 | 1998-09-24 | 保護コロイド−安定化されたポリマーの製法 |

| DK98947549T DK1023331T3 (da) | 1997-09-26 | 1998-09-24 | Fremgangsmåde til fremstilling af beskyttelseskolloidstabiliserede polymerer |

| BR9812386-6A BR9812386A (pt) | 1997-09-26 | 1998-09-24 | Processo para preparação de polìmeros estabilizados por colóides de proteção |

| PL339494A PL192460B1 (pl) | 1997-09-26 | 1998-09-24 | Sposób wytwarzania stabilizowanych koloidami ochronnymi polimerów |

| DE59800870T DE59800870D1 (de) | 1997-09-26 | 1998-09-24 | Verfahren zur herstellung von schutzkolloid-stabilisierten polymeren |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19742679 | 1997-09-26 | ||

| DE19742679.4 | 1997-09-26 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO1999016794A1 true WO1999016794A1 (de) | 1999-04-08 |

Family

ID=7843810

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/EP1998/006102 WO1999016794A1 (de) | 1997-09-26 | 1998-09-24 | Verfahren zur herstellung von schutzkolloid-stabilisierten polymeren |

Country Status (14)

| Country | Link |

|---|---|

| US (1) | US6300403B1 (de) |

| EP (1) | EP1023331B1 (de) |

| JP (1) | JP3270450B2 (de) |

| KR (1) | KR100377916B1 (de) |

| AT (1) | ATE202120T1 (de) |

| BR (1) | BR9812386A (de) |

| CZ (1) | CZ292334B6 (de) |

| DE (1) | DE59800870D1 (de) |

| DK (1) | DK1023331T3 (de) |

| ES (1) | ES2159965T3 (de) |

| HU (1) | HU226045B1 (de) |

| PL (1) | PL192460B1 (de) |

| PT (1) | PT1023331E (de) |

| WO (1) | WO1999016794A1 (de) |

Cited By (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2000030991A1 (de) * | 1998-11-19 | 2000-06-02 | Wacker-Chemie Gmbh | Verwendung von schutzkolloid- stabilisierten vinylaromat -1,3-dien- mischpolymerisaten zur modifizierung von gipswerkstoffen oder von werkstoffen auf calciumcarbonat-basis |

| WO2000030992A1 (de) * | 1998-11-19 | 2000-06-02 | Wacker-Chemie Gmbh | Verwendung von schutzkolloid-stabilisierten vinylaromat-1,3-dien-mischpolymerisaten in baukleber-rezepturen |

| DE19962568A1 (de) * | 1999-12-23 | 2001-07-12 | Wacker Polymer Systems Gmbh | Polyvinylalkohol-stabilisierte 1,3-Dien-(Meth)acrylsäureester-Mischpolymerisate |

| DE10062176A1 (de) * | 2000-12-14 | 2002-07-04 | Wacker Polymer Systems Gmbh | Polyvinylacetal-gepfropfte Polymerisate |

| US6417297B1 (en) | 1999-06-24 | 2002-07-09 | Wacker Polymer Systems Gmbh & Co. Kg | Process for reducing the odor emission of aqueous vinylaromatic/1,3-diene copolymer dispersions |

| US6730722B1 (en) | 1998-06-19 | 2004-05-04 | Wacker-Chemie Gmbh | Cross-linkable polymer powder compositions |

| US6756454B1 (en) | 1998-11-19 | 2004-06-29 | Wacker-Chemie Gmbh | Process for reducing the odor of vinylaromatic-1,3-diene copolymer dispersions stabilized by protective colloids |

| US6841595B2 (en) | 2001-07-05 | 2005-01-11 | Polymerlatex Gmbh & Co. Kg | Process for the preparation of protective colloid-stabilized, emulsifier-free, aqueous dispersions |

| KR100478969B1 (ko) * | 2000-09-19 | 2005-03-24 | 가부시키가이샤 구라레 | 폴리비닐 에스테르 수지 에멀젼의 제조 방법 |

| WO2008133375A1 (en) * | 2007-04-27 | 2008-11-06 | Youngwoo Chemtech Co., Ltd. | Acrylic acid ester copolymer composition and redispersible powders |

| US7981958B1 (en) * | 2002-09-17 | 2011-07-19 | Kuraray Co., Ltd. | Synthetic resin emulsion powder |

| EP2433984A1 (de) * | 2010-09-27 | 2012-03-28 | Dow Global Technologies LLC | Redispergierbare Polymerpulver auf Styrol-Butadienbasis mit verbesserter Stabilität in Zementanwendungen |

| US8217109B2 (en) | 2002-11-14 | 2012-07-10 | Wacker Chemie Ag | Protective-colloid-stabilized polymers in the form of their aqueous dispersions or of their water-redispersible powders |

| US8802767B2 (en) | 2011-07-27 | 2014-08-12 | Dow Global Technologies Llc | Redispersible polymer powder from polyolefin dispersions and the use thereof in construction applications |

| WO2019020157A1 (de) * | 2017-07-24 | 2019-01-31 | Wacker Chemie Ag | Dispersionspulver-zusammensetzung enthaltend vinylalkohol-copolymerisat |

| WO2019020156A1 (de) | 2017-07-24 | 2019-01-31 | Wacker Chemie Ag | Hydrophobe und kaltwasserlösliche vinylalkohol-copolymere |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20060240105A1 (en) * | 1998-11-02 | 2006-10-26 | Elan Corporation, Plc | Multiparticulate modified release composition |

| US20090149479A1 (en) * | 1998-11-02 | 2009-06-11 | Elan Pharma International Limited | Dosing regimen |

| CA2348871C (en) * | 1998-11-02 | 2009-04-14 | John G. Devane | Multiparticulate modified release composition |

| MXPA02004293A (es) | 1999-10-29 | 2002-10-31 | Euro Celtique Sa | Formulaciones de hidrocodona de liberacion controlada.. |

| US10179130B2 (en) | 1999-10-29 | 2019-01-15 | Purdue Pharma L.P. | Controlled release hydrocodone formulations |

| AU2278401A (en) | 1999-12-21 | 2001-07-03 | Omnova Solutions Inc. | Polyvinyl alcohol copolymer composition |

| DE10035589A1 (de) * | 2000-07-21 | 2002-02-07 | Wacker Polymer Systems Gmbh | Verfahren zur Herstellun von Polymerdispersionen mi t hohem Feststoffgehalt |

| DE10049127C2 (de) * | 2000-10-02 | 2003-02-20 | Clariant Gmbh | Redispergierbare Dispersionspulver-Zusammensetzung, Verfahren zu deren Herstellung sowie deren Verwendung |

| EP1337244A4 (de) | 2000-10-30 | 2006-01-11 | Euro Celtique Sa | Hydrocodon-formulierungen mit kontrollierter freisetzung |

| DE10062177A1 (de) * | 2000-12-14 | 2002-07-04 | Wacker Polymer Systems Gmbh | Verfahren zur Herstellung von Polymerisaten mit reduziertem Gehalt an flüchtigen Komponenten |

| US20080220074A1 (en) * | 2002-10-04 | 2008-09-11 | Elan Corporation Plc | Gamma radiation sterilized nanoparticulate docetaxel compositions and methods of making same |

| DE10316079A1 (de) * | 2003-04-08 | 2004-11-11 | Wacker Polymer Systems Gmbh & Co. Kg | Polyvinylalkohol-stabilisierte Redispersionspulver mit verflüssigenden Eigenschaften |

| DE10346973A1 (de) * | 2003-10-09 | 2005-05-04 | Wacker Polymer Systems Gmbh | Modifizierte Polyvinylalkohole enthaltende Polymerzusammensetzungen |

| US20060121112A1 (en) * | 2004-12-08 | 2006-06-08 | Elan Corporation, Plc | Topiramate pharmaceutical composition |

| KR20080007586A (ko) * | 2005-04-12 | 2008-01-22 | 엘란 파마 인터내셔널 리미티드 | 세균감염증의 치료를 위한 세팔로스포린 함유 조절 방출조성물 |

| US20100136106A1 (en) * | 2005-06-08 | 2010-06-03 | Gary Liversidge | Modified Release Famciclovir Compositions |

| CN101168584B (zh) * | 2007-09-28 | 2010-10-06 | 上海东升新材料有限公司 | 可再分散乳胶粉乳液和可再分散乳胶粉及其制备方法 |

| DE102011076407A1 (de) * | 2011-05-24 | 2012-11-29 | Wacker Chemie Ag | Verfahren zur Herstellung von Schutzkolloid-stabilisierten Polymerisaten |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2181143A (en) * | 1985-03-06 | 1987-04-15 | Nippon Synthetic Chem Ind | Dispersion stabilizer |

| US4684704A (en) * | 1986-06-19 | 1987-08-04 | Hercules Incorporated | Hydrophobically modified hydroxyethyl cellulose in aqueous polymerization dispersions |

| WO1996017891A1 (fr) * | 1994-12-09 | 1996-06-13 | Rhone-Poulenc Chimie | Poudres redispersables dans l'eau de polymeres filmogenes prepares a partir de monomeres a insaturation ethylenique |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1260145B (de) | 1965-02-05 | 1968-02-01 | Basf Ag | Verfahren zur Herstellung von Polymerisatdispersionen |

| DE3111602A1 (de) | 1981-03-24 | 1982-10-07 | Wacker-Chemie GmbH, 8000 München | Copolymerisate erhoehter wasserfestigkeit, verfahren zu ihrer herstellung und ihre verwendung |

| US5849840A (en) * | 1986-11-07 | 1998-12-15 | Nippon Gohsei Kagaku Kogyo Kabushiki Kaisha | Dispersing stabilizer |

| US4801643A (en) * | 1987-03-30 | 1989-01-31 | Hercules Incorporated | Small particle size non-surface active protective colloid-stabilized latexes derived from monomers of high aqueous phase grafting tendencies |

| DE4134672A1 (de) | 1991-10-19 | 1993-04-22 | Huels Chemische Werke Ag | Verfahren zur herstellung von schutzkolloidstabilisierten, emulgatorfreien, waessrigen kunststoffdispersionen |

| DE4212768A1 (de) | 1992-04-16 | 1993-10-21 | Huels Chemische Werke Ag | Verfahren zur Herstellung von wäßrigen Polymerdispersionen |

| FR2729150A1 (fr) | 1995-01-06 | 1996-07-12 | Rhone Poulenc Chimie | Poudres redispersables dans l'eau de polymeres filmogenes a structure "coeur/ecorce" |

| FR2735134B1 (fr) | 1995-06-09 | 1997-07-11 | Rhone Poulenc Chimie | Poudres redispersables dans l'eau de polymeres filmogenes a structure coeur/ecorce |

| US5830934A (en) | 1995-10-27 | 1998-11-03 | Reichhold Chemicals, Inc. | Colloidally stabilized emulsion polymer |

-

1998

- 1998-09-24 US US09/424,193 patent/US6300403B1/en not_active Expired - Lifetime

- 1998-09-24 CZ CZ20001078A patent/CZ292334B6/cs not_active IP Right Cessation

- 1998-09-24 PL PL339494A patent/PL192460B1/pl not_active IP Right Cessation

- 1998-09-24 ES ES98947549T patent/ES2159965T3/es not_active Expired - Lifetime

- 1998-09-24 DE DE59800870T patent/DE59800870D1/de not_active Expired - Lifetime

- 1998-09-24 BR BR9812386-6A patent/BR9812386A/pt not_active IP Right Cessation

- 1998-09-24 PT PT80104259T patent/PT1023331E/pt unknown

- 1998-09-24 HU HU0004256A patent/HU226045B1/hu not_active IP Right Cessation

- 1998-09-24 AT AT98947549T patent/ATE202120T1/de active

- 1998-09-24 KR KR10-2000-7003202A patent/KR100377916B1/ko not_active IP Right Cessation

- 1998-09-24 DK DK98947549T patent/DK1023331T3/da active

- 1998-09-24 EP EP98947549A patent/EP1023331B1/de not_active Expired - Lifetime

- 1998-09-24 WO PCT/EP1998/006102 patent/WO1999016794A1/de active IP Right Grant

- 1998-09-24 JP JP2000513876A patent/JP3270450B2/ja not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2181143A (en) * | 1985-03-06 | 1987-04-15 | Nippon Synthetic Chem Ind | Dispersion stabilizer |

| US4684704A (en) * | 1986-06-19 | 1987-08-04 | Hercules Incorporated | Hydrophobically modified hydroxyethyl cellulose in aqueous polymerization dispersions |

| WO1996017891A1 (fr) * | 1994-12-09 | 1996-06-13 | Rhone-Poulenc Chimie | Poudres redispersables dans l'eau de polymeres filmogenes prepares a partir de monomeres a insaturation ethylenique |

Cited By (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6730722B1 (en) | 1998-06-19 | 2004-05-04 | Wacker-Chemie Gmbh | Cross-linkable polymer powder compositions |

| US6552120B1 (en) | 1998-11-19 | 2003-04-22 | Wacker-Chemie Gmbh | Use of Vinylaromatic/1,3-diene copolymers stabilized with protective colloids in building adhesive formulations |

| WO2000030992A1 (de) * | 1998-11-19 | 2000-06-02 | Wacker-Chemie Gmbh | Verwendung von schutzkolloid-stabilisierten vinylaromat-1,3-dien-mischpolymerisaten in baukleber-rezepturen |

| US6756454B1 (en) | 1998-11-19 | 2004-06-29 | Wacker-Chemie Gmbh | Process for reducing the odor of vinylaromatic-1,3-diene copolymer dispersions stabilized by protective colloids |

| US6566434B1 (en) | 1998-11-19 | 2003-05-20 | Wacker-Chemie Gmbh | Vinyl aromatic-1,3-diene copolymers stabilized with protection colloids used for modifying materials containing plaster or calcium carbonate |

| WO2000030991A1 (de) * | 1998-11-19 | 2000-06-02 | Wacker-Chemie Gmbh | Verwendung von schutzkolloid- stabilisierten vinylaromat -1,3-dien- mischpolymerisaten zur modifizierung von gipswerkstoffen oder von werkstoffen auf calciumcarbonat-basis |

| US6417297B1 (en) | 1999-06-24 | 2002-07-09 | Wacker Polymer Systems Gmbh & Co. Kg | Process for reducing the odor emission of aqueous vinylaromatic/1,3-diene copolymer dispersions |

| DE19962568C2 (de) * | 1999-12-23 | 2002-06-20 | Wacker Polymer Systems Gmbh | Verfahren zur Herstellung von Polyvinylalkohol-stabilisierten 1,3-Dien-(Meth)acrylsäureester-Mischpolymerisaten |

| DE19962568A1 (de) * | 1999-12-23 | 2001-07-12 | Wacker Polymer Systems Gmbh | Polyvinylalkohol-stabilisierte 1,3-Dien-(Meth)acrylsäureester-Mischpolymerisate |

| KR100478969B1 (ko) * | 2000-09-19 | 2005-03-24 | 가부시키가이샤 구라레 | 폴리비닐 에스테르 수지 에멀젼의 제조 방법 |

| US6734246B2 (en) | 2000-12-14 | 2004-05-11 | Wacker Polymer Systems Gmbh & Co. Kg | Polyvinylacetal-grafted polymers |

| DE10062176A1 (de) * | 2000-12-14 | 2002-07-04 | Wacker Polymer Systems Gmbh | Polyvinylacetal-gepfropfte Polymerisate |

| US6841595B2 (en) | 2001-07-05 | 2005-01-11 | Polymerlatex Gmbh & Co. Kg | Process for the preparation of protective colloid-stabilized, emulsifier-free, aqueous dispersions |

| US7981958B1 (en) * | 2002-09-17 | 2011-07-19 | Kuraray Co., Ltd. | Synthetic resin emulsion powder |

| US8217109B2 (en) | 2002-11-14 | 2012-07-10 | Wacker Chemie Ag | Protective-colloid-stabilized polymers in the form of their aqueous dispersions or of their water-redispersible powders |

| WO2008133375A1 (en) * | 2007-04-27 | 2008-11-06 | Youngwoo Chemtech Co., Ltd. | Acrylic acid ester copolymer composition and redispersible powders |

| EP2433984A1 (de) * | 2010-09-27 | 2012-03-28 | Dow Global Technologies LLC | Redispergierbare Polymerpulver auf Styrol-Butadienbasis mit verbesserter Stabilität in Zementanwendungen |

| US9199881B2 (en) | 2010-09-27 | 2015-12-01 | Dow Global Technologies, Llc | Styrene-butadiene based redispersible polymer powders with improved stability in cement applications |

| US8802767B2 (en) | 2011-07-27 | 2014-08-12 | Dow Global Technologies Llc | Redispersible polymer powder from polyolefin dispersions and the use thereof in construction applications |

| WO2019020157A1 (de) * | 2017-07-24 | 2019-01-31 | Wacker Chemie Ag | Dispersionspulver-zusammensetzung enthaltend vinylalkohol-copolymerisat |

| WO2019020156A1 (de) | 2017-07-24 | 2019-01-31 | Wacker Chemie Ag | Hydrophobe und kaltwasserlösliche vinylalkohol-copolymere |

| US11339228B2 (en) | 2017-07-24 | 2022-05-24 | Wacker Chemie Ag | Dispersion powder composition containing vinyl alcohol copolymerisate |

Also Published As

| Publication number | Publication date |

|---|---|

| HUP0004256A2 (en) | 2001-03-28 |

| ATE202120T1 (de) | 2001-06-15 |

| KR20010024303A (ko) | 2001-03-26 |

| PL192460B1 (pl) | 2006-10-31 |

| US6300403B1 (en) | 2001-10-09 |

| DK1023331T3 (da) | 2001-09-17 |

| JP2001518532A (ja) | 2001-10-16 |

| ES2159965T3 (es) | 2001-10-16 |

| JP3270450B2 (ja) | 2002-04-02 |

| PL339494A1 (en) | 2000-12-18 |

| EP1023331B1 (de) | 2001-06-13 |

| EP1023331A1 (de) | 2000-08-02 |

| HU226045B1 (en) | 2008-03-28 |

| KR100377916B1 (ko) | 2003-03-29 |

| PT1023331E (pt) | 2001-11-30 |

| CZ292334B6 (cs) | 2003-09-17 |

| BR9812386A (pt) | 2000-09-12 |

| DE59800870D1 (de) | 2001-07-19 |

| CZ20001078A3 (cs) | 2000-07-12 |

| HUP0004256A3 (en) | 2001-04-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1023331B1 (de) | Verfahren zur herstellung von schutzkolloid-stabilisierten polymeren | |

| EP1262465B1 (de) | Verwendung von Mischpolymerisaten von Vinylester-, (Meth)acrylsäureester- und gegebenenfalls Ethylen-Comonomeren in Baustoffen | |

| EP1984428B2 (de) | Verfahren zur herstellung von kationisch stabilisierten und in wasser redispergierbaren polymerpulverzusammensetzungen | |

| EP1420033B1 (de) | Schutzkolloidstabilisierte Polymerisate in Form deren wässrigen Dispersionen und in Wasser redispergierbaren Pulver | |

| EP1110978B1 (de) | Verfahren zur Herstellung von Vinylester-(Meth)acrylsäureester-Mischpolymerisaten | |

| EP1352915B1 (de) | Verfahren zur Herstellung von Schutzkolloid-stabilisierten Polymerisaten mittels kontinuierlicher Emulsionspolymerisation | |

| WO2004092094A1 (de) | Redispersionspulver-zusammensetzung mit abbindebesschleunigender wirkung | |

| EP1174447B1 (de) | Verfahren zur Herstellung von zweiphasigen Polymerisaten in Form deren wässrigen Polymerdispersionen und in Wasser redispergierbaren Polymerpulver | |

| EP1323752B1 (de) | Verfahren zur Herstellung von Schutzkolloid-stabilisierten Polymerisaten mittels kontinuierlicher Emulsionspolymerisation | |

| EP1215219B1 (de) | Polyvinylacetal-gepfropfte Polymerisate | |

| EP1792922A1 (de) | Schutzkolloidstabilisiertes Dispersionspulver | |

| EP1110979A1 (de) | Polyvinylalkohol-stabilisierte 1,3-Dien-(Meth)acrylsäureester-Mischpolymerisate | |

| EP1065224B1 (de) | Verfahren zur Herstellung von Polyvinylalkohol-stabilisierten Polymerisaten | |

| EP1036101B1 (de) | Verfahren zur herstellung von schutzkolloidstabilisierten vinylaromat-1.3-dien-copolymerisaten | |

| EP1112238B1 (de) | Verwendung von schutzkolloid-stabilisierten vinylaromat-1,3-dien-mischpolymerisaten in baukleber-rezepturen | |

| EP1174446B1 (de) | Verfahren zur Herstellung von Polymerdispersionen mit hohem Feststoffgehalt | |

| WO2005035645A2 (de) | Modifizierte polyvinylalkohole enthaltende polymerzusammensetzungen | |

| WO2014076154A1 (de) | Verfahren zur herstellung von polyvinylalkohol-stabilisierten polymerisaten mittels emulsionspolymerisation |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| AK | Designated states |

Kind code of ref document: A1 Designated state(s): BR CZ HU JP KR PL US |

|

| AL | Designated countries for regional patents |

Kind code of ref document: A1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LU MC NL PT SE |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application | ||

| DFPE | Request for preliminary examination filed prior to expiration of 19th month from priority date (pct application filed before 20040101) | ||

| WWE | Wipo information: entry into national phase |

Ref document number: 09424193 Country of ref document: US |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 1998947549 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: PV2000-1078 Country of ref document: CZ Ref document number: 1020007003202 Country of ref document: KR |

|

| WWP | Wipo information: published in national office |

Ref document number: PV2000-1078 Country of ref document: CZ |

|

| WWP | Wipo information: published in national office |

Ref document number: 1998947549 Country of ref document: EP |

|

| WWP | Wipo information: published in national office |

Ref document number: 1020007003202 Country of ref document: KR |

|

| WWG | Wipo information: grant in national office |

Ref document number: 1998947549 Country of ref document: EP |

|

| WWG | Wipo information: grant in national office |

Ref document number: 1020007003202 Country of ref document: KR |

|

| WWG | Wipo information: grant in national office |

Ref document number: PV2000-1078 Country of ref document: CZ |