RU2559503C2 - Способ и устройство для очистки фильтров - Google Patents

Способ и устройство для очистки фильтров Download PDFInfo

- Publication number

- RU2559503C2 RU2559503C2 RU2012141023/05A RU2012141023A RU2559503C2 RU 2559503 C2 RU2559503 C2 RU 2559503C2 RU 2012141023/05 A RU2012141023/05 A RU 2012141023/05A RU 2012141023 A RU2012141023 A RU 2012141023A RU 2559503 C2 RU2559503 C2 RU 2559503C2

- Authority

- RU

- Russia

- Prior art keywords

- filter cloth

- gas flow

- gas

- cleaning station

- filter

- Prior art date

Links

- 238000004140 cleaning Methods 0.000 title claims abstract description 70

- 238000000034 method Methods 0.000 title claims abstract description 25

- 239000004744 fabric Substances 0.000 claims abstract description 164

- 239000000463 material Substances 0.000 claims abstract description 50

- 238000010926 purge Methods 0.000 claims description 7

- 230000001680 brushing effect Effects 0.000 claims description 3

- 238000005096 rolling process Methods 0.000 claims description 3

- 238000007664 blowing Methods 0.000 claims description 2

- 238000001914 filtration Methods 0.000 abstract description 7

- 238000010327 methods by industry Methods 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- 239000002245 particle Substances 0.000 description 12

- 239000002699 waste material Substances 0.000 description 11

- 239000000839 emulsion Substances 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 239000000356 contaminant Substances 0.000 description 3

- 239000012530 fluid Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002923 metal particle Substances 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- -1 dirt Substances 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 239000003507 refrigerant Substances 0.000 description 1

- 238000007790 scraping Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D29/00—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor

- B01D29/62—Regenerating the filter material in the filter

- B01D29/66—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D41/00—Regeneration of the filtering material or filter elements outside the filter for liquid or gaseous fluids

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D29/00—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor

- B01D29/09—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor with filtering bands, e.g. movable between filtering operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D29/00—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor

- B01D29/62—Regenerating the filter material in the filter

- B01D29/64—Regenerating the filter material in the filter by scrapers, brushes, nozzles, or the like, acting on the cake side of the filtering element

- B01D29/6407—Regenerating the filter material in the filter by scrapers, brushes, nozzles, or the like, acting on the cake side of the filtering element brushes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D29/00—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor

- B01D29/62—Regenerating the filter material in the filter

- B01D29/66—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps

- B01D29/661—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps by using gas-bumps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D29/00—Filters with filtering elements stationary during filtration, e.g. pressure or suction filters, not covered by groups B01D24/00 - B01D27/00; Filtering elements therefor

- B01D29/62—Regenerating the filter material in the filter

- B01D29/66—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps

- B01D29/68—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps with backwash arms, shoes or nozzles

- B01D29/688—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps with backwash arms, shoes or nozzles with backwash arms or shoes acting on the cake side

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D33/00—Filters with filtering elements which move during the filtering operation

- B01D33/04—Filters with filtering elements which move during the filtering operation with filtering bands or the like supported on cylinders which are impervious for filtering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D33/00—Filters with filtering elements which move during the filtering operation

- B01D33/44—Regenerating the filter material in the filter

- B01D33/48—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D33/00—Filters with filtering elements which move during the filtering operation

- B01D33/44—Regenerating the filter material in the filter

- B01D33/48—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps

- B01D33/50—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps with backwash arms, shoes or nozzles

- B01D33/503—Regenerating the filter material in the filter by flushing, e.g. counter-current air-bumps with backwash arms, shoes or nozzles the backwash arms, shoes acting on the cake side

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D41/00—Regeneration of the filtering material or filter elements outside the filter for liquid or gaseous fluids

- B01D41/04—Regeneration of the filtering material or filter elements outside the filter for liquid or gaseous fluids of rigid self-supporting filtering material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2201/00—Details relating to filtering apparatus

- B01D2201/08—Regeneration of the filter

- B01D2201/081—Regeneration of the filter using nozzles or suction devices

- B01D2201/082—Suction devices placed on the cake side of the filtering element

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2201/00—Details relating to filtering apparatus

- B01D2201/20—Pressure-related systems for filters

- B01D2201/204—Systems for applying vacuum to filters

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Filtering Of Dispersed Particles In Gases (AREA)

- Cleaning In General (AREA)

- Treatment Of Fiber Materials (AREA)

Abstract

Изобретение предназначено для очистки фильтрующей ткани. Устройство для очистки фильтрующей ткани содержит станцию очистки, содержащую устройство газового потока и опорную поверхность, образующую отверстие, и отдельное устройство сбора, расположенное под отверстием, для приема материала, удаленного с фильтрующей ткани. Устройство газового потока выполнено с возможностью обеспечения протекания газа через область фильтрующей ткани, расположенной над отверстием, для удаления материала с фильтрующей ткани и направления его в отдельное устройство сбора. Способ очистки фильтрующей ткани включает в себя этапы, на которых пропускают использованную фильтрующую ткань через станцию очистки, осуществляют работу устройства газового потока для направления потока газа через область ткани над отверстием и собирают материал, удаленный с ткани газовым потоком, в отдельной камере под отверстием. Технический результат: обеспечение возможности повторного применения фильтрующей ткани. 2 н. и 12 з.п. ф-лы, 3 ил.

Description

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу и устройству для очистки фильтров. В частности, оно относится к способам и устройствам для очистки фильтрующих тканей, используемых в фильтровании рабочих текучих сред.

УРОВЕНЬ ТЕХНИКИ

Рабочие текучие среды для металлов (MWF) используют в качестве смазочных материалов и хладагентов при разрезании металлов и размалывании и в процессах сверления в промышленном производстве, например в автомобильных двигателях, трансмиссии и штамп-агрегатах. Большинство MWF повторно используют посредством систем подачи и рециркуляции через некоторый период времени. В течение этого периода MWF может собирать частицы металлов, грязь и другие загрязняющие примеси. Эти загрязняющие примеси следует регулярно удалять из MWF для гарантирования дальнейшей эффективной работы MWF при повторном применении текучей среды.

Одним из способов удаления этих загрязняющих примесей из MWF до его введения обратно в систему или до дальнейшей обработки MWF для ликвидации, обработки или повторного использования и т.д. является пропускание MWF через фильтр. Материал, слишком крупный для прохождения через фильтр, собирается на поверхности фильтра. Для таких процедур, как правило, используют фильтрующую ткань. В соответствующих условиях на фильтре собирается достаточно материала, так что эффективность фильтра снижается и его более нельзя использовать. После этого фильтрующую ткань следует заменить и ликвидировать или очистить для повторного применения.

Типичные способы очистки фильтрующих тканей включают в себя этапы, на которых пропускают ткань через жидкую ванну и используют поверхностно-активное вещество (ПАВ) для удаления материала с фильтрующей ткани или соскребают металлические частицы с поверхности фильтрующей ткани. Материалы, собирающиеся на фильтрующей ткани, могут содержать частицы, такие как твердые частицы, жидкие частицы или эмульсии или их сочетания. Например, материал может представлять собой или может содержать эмульсии и/или капли, существенно не смешивающиеся или только частично растворимые в воде, такие как масло и/или капли масла/воды.

Задачей настоящего изобретения является предоставление устройства для удаления материала с фильтрующей ткани, что обеспечивает возможность повторного применения фильтрующей ткани.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления предложен аппарат для очистки фильтрующей ткани, содержащий: станцию очистки, содержащую устройство газового потока и опорную поверхность, образующую отверстие; и устройство сбора, расположенное под отверстием, для приема материала, удаленного с фильтрующей ткани; при этом устройство газового потока выполнено с возможностью обеспечения протекания газа через область фильтрующей ткани, расположенной над отверстием, для удаления материала с фильтрующей ткани и направления ее в устройство сбора.

В одном из вариантов осуществления устройство дополнительно содержит устройство перемещения, выполненное с возможностью перемещения фильтрующей ткани вдоль отверстия в станции очистки.

В одном из вариантов осуществления устройство сбора содержит направляющее устройство, выполненное с возможностью приема материала, удаленного с фильтрующей ткани, и направления этого материала в камеру сбора, и/или содержит камеру сбора для вмещения материала, удаленного с фильтрующей ткани.

В одном из вариантов осуществления устройство газового потока представляет собой устройство продувания газа, расположенное над опорной поверхностью и выполненное с возможностью продувания газа через фильтрующую ткань и в отверстие, и/или представляет собой устройство втягивания газа, расположенное под опорной поверхностью и выполненное с возможностью втягивания газа через фильтрующую ткань и отверстие.

В одном из вариантов осуществления устройство дополнительно содержит опорный элемент для удержания подачи фильтрующей ткани.

В одном из вариантов осуществления устройство дополнительно содержит второй опорный элемент, на котором можно хранить очищенную фильтрующую ткань после ее перемещения вдоль станции очистки.

В одном из вариантов осуществления устройство дополнительно содержит систему управления устройством перемещения, содержащую систему датчиков для определения количества очищенной фильтрующей ткани, хранимой на втором опорном элементе.

В одном из вариантов осуществления устройство дополнительно содержит щетку, расположенную перед устройством газового потока, выполненную с возможностью чистки щеткой материала с поверхности ткани.

В одном из вариантов осуществления опорная поверхность содержит расположенные на расстоянии пластины для образования отверстия.

Во втором аспекте, предложен способ очистки фильтрующей ткани, включающий в себя этапы, на которых: пропускают использованную фильтрующую ткань через станцию очистки, содержащую устройство потока газа и опорную поверхность, образующую отверстие; осуществляют работу устройства газового потока для направления потока газа через область ткани над отверстием и собирают материал, удаляемый с ткани посредством потока газа, в камеру под отверстием.

В одном из вариантов осуществления этап осуществления работы устройства газового потока включает в себя этап, на котором продувают газ через фильтрующую ткань или втягивают газовый поток через фильтрующую ткань.

В одном из вариантов осуществления способ дополнительно включает в себя этап, на котором чистят щеткой фильтрующую ткань для удаления материала с фильтрующей ткани до прохождения фильтрующей ткани через станцию очистки.

В одном из вариантов осуществления способ дополнительно включает в себя этапы, на которых накручивают фильтрующую ткань на держатель после пропускания через станцию очистки и/или складывают фильтрующую ткань после пропускания через станцию очистки.

В одном из вариантов осуществления изобретения способ дополнительно включает в себя этапы, на которых используют описанное здесь устройство.

В дополнительном аспекте предложен способ применения устройства, описанный здесь, для очистки фильтрующей ткани.

В дополнительном аспекте предложено устройство или способ, по существу описанные здесь со ссылкой на сопутствующее описание и чертежи.

Дополнительные аспекты изобретения очевидны из следующего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение описано в виде примеров со ссылкой на сопутствующие чертежи:

на фиг.1 схематично показан один из вариантов осуществления изобретения;

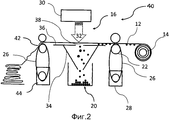

на фиг.2 схематично показан один из вариантов осуществления изобретения;

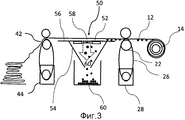

на фиг.3 схематично показан один из вариантов осуществления изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Со ссылкой на фиг.1, в одном из вариантов осуществления изобретения устройство 10 для очистки фильтрующей ткани 12 содержит первый опорный элемент 14, удерживающий моток использованной фильтрующей ткани, подлежащей очистке. Станция 16 очистки расположена смежно первому опорному элементу 14. Второй опорный элемент 18 для приема очищенной фильтрующей ткани 12 на второй ролик расположен с другой стороны станции очистки от первого опорного элемента. Устройство сбора, такое как камера 20 сбора, для приема материала, удаленного с грязной фильтрующей ткани, расположена между двумя опорными элементами 14, 18 внизу, где перемещается фильтрующая ткань. Материал, удаленный с грязной фильтрующей ткани и собираемый в устройстве сбора, здесь далее называется «отходы».

Первый опорный элемент 14 удерживает ролик использованной фильтрующей ткани 12, предназначенной для очистки. Фильтрующая ткань 12 направляется с ролика через два направляющих ролика 22, которые направляют фильтрующую ткань через станцию 16 очистки. После прохождения через станцию 16 очистки фильтрующая ткань 12 собирается на втором опорном элементе 18. Второй опорный элемент 18 соединен с двигателем 24 посредством приводного ремня 26. При запуске двигателя 24 он заставляет вращаться второй опорный элемент 24 и, если фильтр соединен со вторым опорным элементом, тянет фильтрующую ткань от ролика грязной фильтрующей ткани 12 через станцию 16 очистки на второй опорный элемент 18. Направляющие ролики 22 также могут быть соединены со вторым двигателем 28 посредством приводного ремня 26. При запуске второго двигателя 28 он вращает нижний ролик пары направляющих роликов 22. Это приводит к стягиванию фильтрующей ткани 12 с ролика и перемещению фильтрующей ткани 12 в станцию 16 очистки.

Устройство может содержать систему управления двигателем для управления скоростью двигателя и систему датчиков. Датчик располагают так, чтобы определять диаметр ролика очищенной фильтрующей ткани, хранимой на втором опорном элементе. Датчик может посылать сигнал на блок управления системы управления двигателем в зависимости от диаметра ролика чистой ткани. Блок управления регулирует скорость двигателя в зависимости от количества имеющейся чистой ткани для поддержания постоянной скорости ткани, перемещаемой через станцию очистки.

Станция 16 очистки содержит устройство воздушного потока, такое как газовый компрессор 30 или любое аналогичное устройство, пригодное для обеспечения протекания газа 32 через фильтрующую ткань по мере перемещения фильтрующей ткани через станцию очистки 12 для удаления материала с фильтрующей ткани и направления его в устройство сбора. В одном из вариантов осуществления газ представляет собой воздух. В другом варианте осуществления газовый компрессор представляет собой воздушный компрессор. Газовый компрессор 30 выполнен с возможностью направления потока газа перпендикулярно перемещению фильтрующей ткани, так что сжатый газ проходит сверху от фильтрующей ткани с чистой стороны к стороне, на которую осаждался фильтруемый материал. Прилагаемое усилие газа достаточно для смещения материала, собранного на фильтре.

В настоящем документе термин «материал» используется в широком смысле и обозначает любой материал, собранный на фильтрующей ткани и удаляемый согласно настоящему изобретению. Соответственно, материал может представлять собой или может содержать частицы, такие как твердые частицы, жидкие частицы или эмульсии или их сочетания. Например, материал может представлять собой или может содержать эмульсии и/или капли, существенно не смешивающиеся или только частично растворимые в воде, такие как масло и/или капли масла/воды.

Камера 20 сбора может представлять собой любой подходящий контейнер для удержания отходов, такой как мешок, сборник или коробку для последующей ликвидации, обработки и/или переработки отходов. Устройство сбора также может содержать направляющее устройство, такое как воронка 34, расположенное между камерой 20 и фильтрующей тканью 12, для вмещения потока отходов, падающего с ткани, и направления отходов в камеру. Пластины 36 образуют опорную поверхность с отверстием 38, через которое газовый компрессор продувает газ, направляя материал с фильтрующей ткани 12 в камеру 20.

Размер фильтрующих тканей, используемых в промышленном оборудовании для обработки металлов, может иметь ширину до 3 м и более. Размер устройства зависит от применяемой фильтрующей ткани. Предпочтительно, чтобы газовый компрессор обеспечивал протекание газа по всей ширине фильтрующей ткани.

Ролик грязной фильтрующей ткани загружают в устройство, так чтобы при протягивании фильтрующей ткани 12 через станцию 16 очистки сторона фильтрующей ткани, на которую осажден материал, была повернута к камере 20 сбора. Исходный участок ткани протягивают от ролика использованной ткани через станцию очистки 12 и соединяют с роликом второго опорного элемента 18. Запускают двигатель 24, который вращает второй ролик, тянущий фильтр от первого ролика через станцию 16 очистки до второго ролика. По мере перемещения фильтрующей ткани на второй ролик датчик определяет диаметр ролика очищенной ткани и посылает сигнал на блок управления в зависимости от диаметра очищенной ткани. Блок управления изменяет скорость двигателя 24 для сохранения постоянной скорости перемещения ткани через станцию 16 очистки. Скорость двигателя меняется по мере перемещения ткани на второй ролик и увеличения диаметра ролика.

По мере перемещения фильтрующей ткани 12 через станцию 16 очистки приводят в действие газовый компрессор 30 и поток сжатого газа 32 направляют на область фильтрующей ткани 12, расположенную под компрессором и над отверстием 38 в пластинах 36. Работу двигателя осуществляют для гарантирования того, что скорость перемещения фильтрующей ткани через станцию очистки обеспечивает достаточное время воздействия потока газа из компрессора на область фильтрующей ткани для смещения отходов с ткани.

Поток газа 32 достаточно интенсивен для смещения материала с ткани 12, который затем может падать в камеру 20, где собираются и хранятся отходы для последующей ликвидации, обработки и/или переработки.

На фиг.2 показан еще один вариант осуществления изобретения. Устройство содержит первый опорный элемент 14, удерживающий ролик использованной фильтрующей ткани 12, предназначенной для очистки. Станция 16 очистки расположена смежно первому опорному элементу 14. Устройство также содержит камеру 20 сбора для приема удаленного материала с использованной фильтрующей ткани 12.

Первый опорный элемент 14 удерживает ролик использованной фильтрующей ткани 12, предназначенной для очистки. Фильтрующая ткань 12 направляется с ролика через первый набор направляющих роликов 22, которые направляют фильтрующую ткань через станцию 16 очистки. После прохождения через станцию 16 очистки фильтрующую ткань 12 направляют через второй набор направляющих роликов 42 и очищенную ткань складывают для повторного применения. Второй набор роликов 42 приводится в действие посредством двигателя 44, расположенного под нижним роликом 42 и соединенного с нижним роликом посредством приводного ремня 26. Когда мотор 44 приведен в действие для вращения ролика, это побуждает ролик тянуть фильтрующую ткань 12 от первого ролика через первый набор направляющих роликов 22 и через станцию 16 очистки, а затем через второй набор ведущих роликов 42, где затем можно собирать очищенную ткань. Первый набор ведущих роликов 22 может быть соединен со вторым двигателем 28 для способствования протягиванию фильтрующей ткани 12 от ролика и ее направлению через станцию 16 очистки.

Как описано выше, станция 16 очистки содержит газовый компрессор 30, выполненный с возможностью обеспечения протекания газа 32 через фильтрующую ткань 12 по мере протягивания фильтрующей ткани 12 через станцию 16 очистки. Газовый компрессор 30 направляет газ сверху фильтрующей ткани и через ткань с чистой стороны к использованной стороне. Усилие газа достаточно для смещения материала, собранного с фильтрующей ткани 12, и направления материала в камеру 20 сбора.

Воронка 34 расположена между камерой и фильтрующей тканью для вмещения потока отходов, падающих с ткани, и направления отходов в камеру 20. Воронка 34 содержит наклонные стенки и пластины 36, образующие отверстие 38, через которое газовый компрессор 30 продувает газ.

Ролик использованной фильтрующей ткани 12 загружают в устройство 40. При загрузке ролика использованной фильтрующей ткани 12 в устройство его располагают так, что при втягивании фильтрующей ткани 12 в станцию 16 очистки грязная сторона ткани 12 обращена вниз к камере 20 сбора. Начальный участок ткани тянут от первого ролика и через первый набор направляющих роликов 22, станцию 16 очистки и затем через второй набор направляющих роликов 42. Двигатель 44 приводят в движение, что побуждает вращение ролика 42, тянущего фильтр с первого ролика через первый набор направляющих роликов 22 и станцию очистки, а затем через вторые направляющие ролики 42 для сбора из устройства.

По мере протягивания фильтрующей ткани 12 через станцию 16 очистки запускают газовый компрессор 30, который продувает газ через область фильтрующей ткани, расположенную под газовым компрессором 30 и над камерой 20. Двигатель приводят в действие для гарантирования того, что скорость перемещения фильтрующей ткани через станцию очистки обеспечивает достаточное время воздействия газа из компрессора на область фильтрующей ткани для смещения отходов с ткани.

На фиг.3 показан один из вариантов осуществления изобретения, в котором станция 50 очистки содержит устройство 52 втягивания. По мере перемещения фильтрующей ткани 12 через станцию 50 очистки материал с фильтрующей ткани 12 может быть втянут с фильтрующей ткани 12. Устройство 52 втягивания может быть расположено в воронке 54 под пластинами 56, образующими отверстие 58, через которое материал может падать с фильтрующей ткани 12 в камеру 60. Устройство 52 втягивания создает поток газа 62, который втягивает материал с фильтрующей ткани 12 по мере ее прохождения через отверстие 58. Сила втягивания достаточна для вытягивания материала с фильтрующей ткани 12, так что он попадает в камеру 60 сбора, откуда отходы могут быть ликвидированы, удалены или повторно использованы.

Двигатели 44 и 28 приводят в действие для гарантирования того, что скорость протягивания фильтрующей ткани 12 через станцию 50 очистки обеспечивает достаточное время для воздействия газа из устройства 52 втягивания на область фильтрующей ткани для втягивания материала с ткани в камеру 60 сбора.

Щетки и/или скребки могут быть расположены на устройстве для высвобождения материала с фильтрующей ткани до обработки фильтрующей ткани посредством втягивания устройством сжатого газа. Щетки и скребки способствуют смещению материала и частично удаляют материал, собранный на ткани, что облегчает удаление материала с фильтрующей ткани посредством устройства сжатого газа или устройства втягивания.

Щетки могут быть расположены после первого набора направляющих роликов, так что щетина щеток взаимодействует с материалом, осажденным на фильтрующей ткани. Скребок может быть расположен так, чтобы лезвие скребка взаимодействовало с материалом, осажденным на фильтрующей ткани.

Дополнительные варианты настоящего изобретения определены в следующих пронумерованных пунктах:

1. Устройство для очистки фильтрующей ткани, содержащее:

опорный элемент для удержания подачи фильтрующей ткани;

станцию очистки, содержащую устройство воздушного потока и опорную поверхность, образующую отверстие;

устройство перемещения для перемещения фильтрующей ткани с опорного элемента через отверстие в станцию очистки; и

камеру сбора, расположенную под отверстием для приема частиц, удаленных с фильтрующей ткани;

при этом устройство воздушного потока выполнено с возможностью обеспечения протекания воздуха через область фильтрующей ткани, расположенную над отверстием, для удаления частиц с фильтрующей ткани и направления их в камеру сбора.

2. Устройство по п.1, в котором устройство потока воздуха представляет собой устройство продувания воздуха, расположенное над опорной поверхностью и выполненное с возможностью продувания воздуха через фильтрующую ткань и в отверстие.

3. Устройство по п.1, в котором устройство потока воздуха представляет собой устройство втягивания воздуха, расположенное под опорной поверхностью и выполненное с возможностью втягивания воздуха через фильтрующую ткань и отверстие.

4. Устройство по любому из пп.1-3, содержащее второй опорный элемент, на котором можно хранить очищенную фильтрующую ткань после ее перемещения вдоль станции очистки.

5. Устройство по п.4, содержащее систему управления устройством перемещения, содержащую систему датчиков для определения количества очищенной фильтрующей ткани, хранимой на втором опорном элементе.

6. Устройство по любому из пп.1-5, дополнительно содержащее щетку, расположенную перед устройством продувания воздуха и выполненную с возможностью чистки щеткой частиц с поверхности ткани.

7. Устройство по любому из пп.1-6, содержащее воронку, расположенную под отверстием для направления частиц с ткани в камеру.

8. Устройство по любому из пп.1-7, в котором опорная поверхность содержит расположенные на расстоянии пластины, образующие отверстие.

9. Способ очистки фильтрующей ткани, включающий в себя этапы, на которых:

пропускают использованную фильтрующую ткань через станцию очистки, содержащую устройство воздушного потока и опорную поверхность, образующую отверстие;

осуществляют работу устройства воздушного потока для направления потока воздуха через область ткани над отверстием; и

собирают частицы, удаленные с ткани потоком воздуха, в камере под отверстием.

10. Способ по п.9, в котором этап осуществления работы устройства воздушного потока включает в себя этап, на котором продувают воздух через ткань.

11. Способ по п.9, в котором этап осуществления работы устройства воздушного потока включает в себя этап, на котором втягивают воздух через фильтрующую ткань.

12. Способ по любому из пп.9-11, дополнительно включающий в себя этап, на котором чистят щеткой ткань для удаления частиц с ткани до прохождения ткани через станцию очистки.

13. Способ по любому из пп.9-12, включающий в себя этап, на котором прокатывают фильтрующую ткань через держатель после прохождения через станцию очистки.

14. Способ по любому из пп.9-12, включающий в себя этап, на котором складывают фильтрующую ткань после прохождения через станцию очистки.

15. Способ по любому из пп.9-14, включающий в себя этапы, на которых используют устройство, описанное в любом из пп.1-8.

Хотя изобретение описано в виде примера со ссылкой на конкретные варианты осуществления изобретения, могут быть внесены другие изменения в рамках изобретения. Различные изменения и варианты изобретения без выхода за рамки и сущность изобретения очевидны для специалиста. Хотя изобретение описано в связи с конкретными предпочтительными вариантами осуществления, следует понимать, что заявленное изобретение не должно быть ненадлежащим образом ограниченно до таких конкретных вариантов осуществления. Действительно, предполагается, что различные изменения описанных вариантов осуществления изобретения, очевидные для экспертов в соответствующем уровне или соответствующих областях техники, находятся в рамках следующей формулы изобретения.

Claims (14)

1. Устройство для очистки фильтрующей ткани, содержащее:

станцию очистки, содержащую устройство газового потока и опорную поверхность, образующую отверстие; и

отдельное устройство сбора, расположенное под отверстием, для приема материала, удаленного с фильтрующей ткани:

при этом устройство газового потока выполнено с возможностью обеспечения протекания газа через область фильтрующей ткани, расположенной над отверстием, для удаления материала с фильтрующей ткани и направления его в отдельное устройство сбора.

станцию очистки, содержащую устройство газового потока и опорную поверхность, образующую отверстие; и

отдельное устройство сбора, расположенное под отверстием, для приема материала, удаленного с фильтрующей ткани:

при этом устройство газового потока выполнено с возможностью обеспечения протекания газа через область фильтрующей ткани, расположенной над отверстием, для удаления материала с фильтрующей ткани и направления его в отдельное устройство сбора.

2. Устройство по п.1, дополнительно содержащее устройство перемещения, выполненное с возможностью перемещения фильтрующей ткани вдоль отверстия в станции очистки.

3. Устройство по п.1 или 2, в котором устройство сбора содержит направляющее устройство, выполненное с возможностью приема материала, удаленного с фильтрующей ткани, и направления этого материала в камеру сбора, и/или содержит камеру сбора для вмещения материала, удаленного с фильтрующей ткани.

4. Устройство по п.1, в котором устройство газового потока представляет собой устройство продувания газа, расположенное над опорной поверхностью и выполненное с возможностью продувания газа через фильтрующую ткань и в отверстие, и/или представляет собой устройство втягивания газа, расположенное под опорной поверхностью и выполненное с возможностью пропускания газа через фильтрующую ткань и отверстие.

5. Устройство по п.1, дополнительно содержащее опорный элемент для задержания подачи фильтрующей ткани.

6. Устройство по п.5, содержащее второй опорный элемент, на котором можно хранить очищенную фильтрующую ткань после ее перемещения вдоль станции очистки.

7. Устройство по п.6, содержащее систему управления устройством перемещения, содержащую систему датчиков для определения количества очищенной фильтрующей ткани, хранимой на втором опорном элементе.

8. Устройство по п.1, дополнительно содержащее щетку, расположенную перед устройством газового потока и выполненную с возможностью чистки щеткой материала с поверхности ткани.

9. Устройство по п.1, в котором опорная поверхность содержит расположенные на расстоянии пластины для образования отверстия.

10. Способ очистки фильтрующей ткани, включающий в себя этапы, на которых:

пропускают использованную фильтрующую ткань через станцию очистки, содержащую устройство газового потока и опорную поверхность, образующую отверстие;

осуществляют работу устройства газового потока для направления потока газа через область ткани над отверстием; и

собирают материал, удаленный с ткани газовым потоком, в отдельной камере под отверстием.

пропускают использованную фильтрующую ткань через станцию очистки, содержащую устройство газового потока и опорную поверхность, образующую отверстие;

осуществляют работу устройства газового потока для направления потока газа через область ткани над отверстием; и

собирают материал, удаленный с ткани газовым потоком, в отдельной камере под отверстием.

11. Способ по п.10, в котором этап осуществления работы устройства газового потока включает в себя этап, на котором продувают газ через фильтрующую ткань или втягивают газовый поток через фильтрующую ткань.

12. Способ по п.10 или 11, дополнительно включающий в себя этап, на котором чистят щеткой фильтрующую ткань для удаления материала с фильтрующей ткани до пропускания фильтрующей ткани через станцию очистки.

13. Способ по п.10, включающий в себя этап, на котором накручивают фильтрующую ткань на держатель после пропускания через станцию очистки и/или складывают фильтрующую ткань после пропускания через станцию очистки

14. Способ по п.10, включающий в себя этапы, на которых используют устройство по любому из пп.1-9.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB1003202.7 | 2010-02-25 | ||

| GBGB1003202.7A GB201003202D0 (en) | 2010-02-25 | 2010-02-25 | Method and apparatus for cleaning filters |

| PCT/GB2011/000257 WO2011104511A1 (en) | 2010-02-25 | 2011-02-24 | Method and apparatus for cleaning filters |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2012141023A RU2012141023A (ru) | 2014-04-10 |

| RU2559503C2 true RU2559503C2 (ru) | 2015-08-10 |

Family

ID=42125631

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2012141023/05A RU2559503C2 (ru) | 2010-02-25 | 2011-02-24 | Способ и устройство для очистки фильтров |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US20130068252A1 (ru) |

| EP (1) | EP2539037A1 (ru) |

| JP (1) | JP2013520310A (ru) |

| KR (1) | KR20130050913A (ru) |

| CN (1) | CN102985151B (ru) |

| AU (1) | AU2011219577B2 (ru) |

| BR (1) | BR112012021578A2 (ru) |

| CA (1) | CA2828184A1 (ru) |

| GB (2) | GB201003202D0 (ru) |

| RU (1) | RU2559503C2 (ru) |

| WO (1) | WO2011104511A1 (ru) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103949098B (zh) * | 2014-05-05 | 2016-08-31 | 孙伟春 | 滤布滤膜移走式自动压滤提取采集一体化模块 |

| ITUA20161836A1 (it) * | 2016-03-21 | 2017-09-21 | C M Produzione S R L | Dispositivo di filtrazione per processi di estrusione senza interruzioni. |

| CN105903250B (zh) * | 2016-06-13 | 2018-04-13 | 李挺树 | 有滤布真空吸滤机滤布真空吸力洗涤系统 |

| CN106390552A (zh) * | 2016-11-18 | 2017-02-15 | 江铜华北(天津)铜业有限公司 | 过滤布回收装置及应用其的铜杆连铸连轧生产系统 |

| CN108499223A (zh) * | 2016-12-27 | 2018-09-07 | 苏州欣航微电子有限公司 | 一种空气净化过滤网的刷洗装置 |

| CN107281818A (zh) * | 2017-08-16 | 2017-10-24 | 李飞 | 一种蜂窝状活性炭过滤网刷洗装置 |

| CN108246677A (zh) * | 2018-01-09 | 2018-07-06 | 清远市齐力合成革有限公司 | 一种自动刷毛吸毛装置 |

| CN108525396B (zh) * | 2018-04-28 | 2019-08-27 | 江苏灵氟隆环境工程有限公司 | 一种自动化滤布清洗装置 |

| CN108854269A (zh) * | 2018-07-16 | 2018-11-23 | 江苏鼎盛滤袋有限公司 | 一种滤布滤袋清洗装置及其使用方法 |

| CN110899301B (zh) * | 2019-12-02 | 2021-01-08 | 烟台腾泰环保建材有限公司 | 一种建筑垃圾分类回收方法 |

| CN114146920B (zh) * | 2021-12-02 | 2023-03-07 | 绍兴泓润纺织科技有限公司 | 一种针织废料收集处理装置 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB925874A (en) * | 1960-02-03 | 1963-05-08 | Ozonair Engineering Company Lt | Improvements in gas filters |

| US3337898A (en) * | 1964-09-28 | 1967-08-29 | Itt | Vibrating vacuum head |

| SU1724326A1 (ru) * | 1990-06-04 | 1992-04-07 | Ленинградский институт текстильной и легкой промышленности им.С.М.Кирова | Фильтр дл очистки газа |

| RU2089016C1 (ru) * | 1995-12-20 | 1997-08-27 | Институт химии и технологии редких элементов и минерального сырья Кольского научного центра РАН | Устройство для отделения уплотненного материала от сетчатой основы изделия |

| DE202007004536U1 (de) * | 2007-03-28 | 2007-06-28 | Leipoldt, Matthias, Dipl.-Ing. | Bandfilter |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3356565A (en) * | 1964-08-13 | 1967-12-05 | Owens Corning Fiberglass Corp | Waste wash water and waste binder reuse system and apparatus for mineral fiber forming process |

| JPS5811021A (ja) * | 1981-07-10 | 1983-01-21 | Daido Steel Co Ltd | エアフィルタの再生装置 |

| GB2106270B (en) * | 1981-09-17 | 1985-10-02 | Emi Ltd | Tape transport control systems |

| US4521230A (en) * | 1984-07-26 | 1985-06-04 | Strong John C | Self-cleaning furnace filter construction |

| JPH03131314A (ja) * | 1989-10-17 | 1991-06-04 | Sankyo Giken Kogyo Kk | シート状濾材の洗浄・更生方法およびその装置 |

| JPH09122425A (ja) * | 1995-11-07 | 1997-05-13 | Daiwa Seisakusho:Kk | フィルタの洗浄装置 |

| US6101669A (en) * | 1998-06-04 | 2000-08-15 | Emerson Electric Co. | Wet/dry vacuum |

| JP3482879B2 (ja) * | 1998-07-27 | 2004-01-06 | 松下電工株式会社 | サクションボックス |

| JP2001129332A (ja) * | 1999-11-10 | 2001-05-15 | Taisei Corp | フィルター自動洗浄装置 |

| WO2007005939A2 (en) * | 2005-07-05 | 2007-01-11 | Apc Technologies, Inc. | Apparatus and method for removing contaminants from a gas stream |

| US20090242469A1 (en) * | 2008-04-01 | 2009-10-01 | Gerry Calabrese | Filter Assembly for Cleaning Fluids by Way of an Indexing Cloth Filter |

| US7794605B2 (en) * | 2008-06-19 | 2010-09-14 | Flsmidth A/S | Horizontal belt filter with vacuum pan alignment |

-

2010

- 2010-02-25 GB GBGB1003202.7A patent/GB201003202D0/en not_active Ceased

-

2011

- 2011-02-24 JP JP2012554408A patent/JP2013520310A/ja active Pending

- 2011-02-24 GB GB1103225.7A patent/GB2478197B/en not_active Expired - Fee Related

- 2011-02-24 BR BR112012021578A patent/BR112012021578A2/pt not_active IP Right Cessation

- 2011-02-24 WO PCT/GB2011/000257 patent/WO2011104511A1/en not_active Ceased

- 2011-02-24 AU AU2011219577A patent/AU2011219577B2/en not_active Ceased

- 2011-02-24 CN CN201180020845.1A patent/CN102985151B/zh not_active Expired - Fee Related

- 2011-02-24 CA CA2828184A patent/CA2828184A1/en not_active Abandoned

- 2011-02-24 EP EP11706905A patent/EP2539037A1/en not_active Withdrawn

- 2011-02-24 KR KR1020127025127A patent/KR20130050913A/ko not_active Withdrawn

- 2011-02-24 RU RU2012141023/05A patent/RU2559503C2/ru not_active IP Right Cessation

-

2012

- 2012-08-22 US US13/591,668 patent/US20130068252A1/en not_active Abandoned

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB925874A (en) * | 1960-02-03 | 1963-05-08 | Ozonair Engineering Company Lt | Improvements in gas filters |

| US3337898A (en) * | 1964-09-28 | 1967-08-29 | Itt | Vibrating vacuum head |

| SU1724326A1 (ru) * | 1990-06-04 | 1992-04-07 | Ленинградский институт текстильной и легкой промышленности им.С.М.Кирова | Фильтр дл очистки газа |

| RU2089016C1 (ru) * | 1995-12-20 | 1997-08-27 | Институт химии и технологии редких элементов и минерального сырья Кольского научного центра РАН | Устройство для отделения уплотненного материала от сетчатой основы изделия |

| DE202007004536U1 (de) * | 2007-03-28 | 2007-06-28 | Leipoldt, Matthias, Dipl.-Ing. | Bandfilter |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102985151B (zh) | 2015-08-05 |

| GB2478197B (en) | 2012-02-01 |

| RU2012141023A (ru) | 2014-04-10 |

| GB2478197A (en) | 2011-08-31 |

| GB201103225D0 (en) | 2011-04-13 |

| BR112012021578A2 (pt) | 2016-10-25 |

| KR20130050913A (ko) | 2013-05-16 |

| CN102985151A (zh) | 2013-03-20 |

| US20130068252A1 (en) | 2013-03-21 |

| GB201003202D0 (en) | 2010-04-14 |

| AU2011219577B2 (en) | 2015-03-12 |

| JP2013520310A (ja) | 2013-06-06 |

| AU2011219577A1 (en) | 2012-10-18 |

| CA2828184A1 (en) | 2011-09-01 |

| EP2539037A1 (en) | 2013-01-02 |

| WO2011104511A1 (en) | 2011-09-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2559503C2 (ru) | Способ и устройство для очистки фильтров | |

| JP5444144B2 (ja) | 冷却潤滑液の処理装置 | |

| CA2928448C (en) | Mat cleaning and drying apparatus and method | |

| JP6865938B1 (ja) | 不純物除去装置 | |

| KR101000371B1 (ko) | 오일 미스트 집진장치 | |

| JP7682132B2 (ja) | 帯状濾材を用いたドラム型濾過装置 | |

| JP5349065B2 (ja) | クーラント処理装置 | |

| FR3036635A1 (fr) | Procede de traitement des poussieres retirees d'une surface par un outil et equipement permettant la mise en oeuvre dudit procede | |

| US6578714B2 (en) | Mobile washer with fluid reclamation system | |

| KR101058200B1 (ko) | 연삭유 여과장치 | |

| JP2019141982A (ja) | クーラント処理装置 | |

| JP6635453B1 (ja) | スラッジ除去装置 | |

| KR100779709B1 (ko) | 탈지용기의 부유 슬러지 제거장치 | |

| KR101992435B1 (ko) | 필터드럼과 스크레이퍼를 이용한 미세칩 분리장치 | |

| JP2006305430A (ja) | 連続濾過装置 | |

| KR101788816B1 (ko) | 미세칩 건조 및 절삭유 회수장치 | |

| EP1101518A2 (en) | Rotating drum filter and method for filtering a fluid using said filter | |

| KR100823609B1 (ko) | 강판 탈지 설비의 스와프 제거장치 | |

| JP2000354712A (ja) | 工業用油の処理方法と処理装置 | |

| CN218283196U (zh) | 一种铝板冷轧辊研磨除水设备 | |

| JP2000325709A (ja) | 放電加工装置用のフィルタの洗浄装置 | |

| KR20200074790A (ko) | 고효율 절삭유 필터링 장치 | |

| GB2306895A (en) | Filtration Apparatus | |

| JPH067810U (ja) | 汚濁液濾過装置の使用済み濾紙の切断機構 | |

| JPH06230185A (ja) | 放射性廃棄物の除染方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20160225 |