RU2387633C1 - Способ получения ацетата палладия - Google Patents

Способ получения ацетата палладия Download PDFInfo

- Publication number

- RU2387633C1 RU2387633C1 RU2008140015/04A RU2008140015A RU2387633C1 RU 2387633 C1 RU2387633 C1 RU 2387633C1 RU 2008140015/04 A RU2008140015/04 A RU 2008140015/04A RU 2008140015 A RU2008140015 A RU 2008140015A RU 2387633 C1 RU2387633 C1 RU 2387633C1

- Authority

- RU

- Russia

- Prior art keywords

- palladium

- solution

- nitrogen

- acetic acid

- acetate

- Prior art date

Links

Landscapes

- Catalysts (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

Изобретение относится к области синтеза солей платиновых металлов, в частности солей палладия, а именно ацетата палладия. Способ получения ацетата палладия включает растворение металлического палладия в концентрированной азотной кислоте, упаривание полученного раствора и проведение реакции с уксусной кислотой, причем раствор азотнокислого палладия после упаривания до начала кристаллизации соли нитрата палладия (II) обрабатывают оксидом азота (II) или смесью оксидов азота (II) и (IV) с содержанием оксидов азота (IV) не более 30% и уксусной кислотой при температуре раствора 40-90°С с расходом 1,5-2,5 л ледяной уксусной кислоты на 1 кг палладия в растворе и расходом оксида азота (II) или смеси оксидов азота (II) и (IV) 1.0-2.0 м3 при н.у. на 1 л исходного раствора азотнокислого палладия в течение 0.5-1.5 ч и прогревают образовавшийся раствор в атмосфере азота при температуре 110-140°С не менее 2 ч с расходом элементарного азота примерно 30 м3 на 1 м3 образовавшегося раствора. Изобретение позволяет получить ацетат палладия в монофазовом состоянии и исключить появление примеси нерастворимого катена-полиацетата палладия. 2 з.п. ф-лы, 1 табл.

Description

Изобретение относится к области химии платиновых металлов, в частности синтезу соединений палладия, а именно синтезу ацетата палладия, применяемого в качестве составной части катализаторов или исходной соли для получения других солей палладия и катализаторов, содержащих палладий.

Известен способ получения ацетата палладия(II) путем взаимодействия гидратированного оксида палладия(II) с уксусной кислотой. Гидратированный оксид палладия(II) получают гидролизом азотнокислого раствора нитрата палладия водным раствором NaOH и многократной декантацией образуемого осадка (Патент США №3318891, 1967). Недостатком способа является неполное растворение гидратированного оксида палладия(II) в уксусной кислоте и стадийность всего процесса, что усложняет его реализацию. При этом используемый гидратированный оксид палладия(II) загрязнен щелочью, которая не может быть полностью удалена многократной декантацией. Присутствие ацетата натрия в уксуснокислом растворе ацетата палладия приводит к стабилизации анионных комплексов типа

[Рd(СН3СОО)4]2- и [Рd2(СН3СОО)6]2-, которые в водном растворе уксусной кислоты способны восстанавливаться до металла.

Известен способ получения ацетата палладия(II) путем взаимодействия нитрата палладия с уксусной кислотой. Нитрат палладия получают упариванием до влажных солей разбавленного азотнокислого раствора палладия (Руководство по неорганическому синтезу. / Под ред. Г.Брауэра. М.: Мир, 1985, т.5, с.1832). Недостатком способа является продолжительность получения твердого нитрата палладия и присутствие в его составе оксида палладия, полностью не растворимого в уксусной кислоте, что, в конечном счете, приводит к загрязнению продукта оксидом палладия.

Известен способ получения ацетата палладия путем растворения палладиевой черни в смеси ледяной уксусной кислоты и концентрированной азотной кислоты в инертной атмосфере (Патент Японии №61047440, 1986) Недостатком способа является необходимость присутствия избытка палладиевой черни на протяжении всего процесса, что перед кристаллизацией продукта требует фильтрования раствора от черни. Отсутствие избытка палладиевой черни приводит к образованию окислительной среды в растворе (из-за присутствия азотной кислоты или кислородных соединений азота), что способствует образованию не растворимой в уксусной кислоте и органических растворителях катена-полиформы ацетата палладия(II) [Рd(СН3СОО)2]n. При этом при приведенных в патенте параметрах процесса (температура реакционной среды 70-80°С, молярное количество азотной кислоты 0.8-1.5 от количества палладия, количество уксусной кислоты в интервале 5-100% (вес.), предпочтительно 20-50% (вес.), от базового количества палладия) происходит образование нитрито-ацетата палладия [Рd3(СН3СОО)5NO2].

Известен способ получения ацетата палладия(II) путем взаимодействия разбавленного водой раствора азотнокислого палладия с уксусной кислотой (Патент России №2333195, 10.09.2008). Недостатком способа является присутствие азотной кислоты и продуктов ее разложения, способствующих растворению ацетата палладия и его нитрозированию, что может приводить к выделению нитрито-ацетатного соединения палладия [Pd3(CH3COO)5NO2].

Известен способ получения ацетата палладия путем осаждения уксусной кислотой из раствора азотнокислого палладия нитрито-ацетатного соединения палладия [Pd3(CH3COO)5NO2] и затем его перевода в ацетат палладия [Рd3(СН3СОО)6] прогреванием в уксусной кислоте с добавками этилацетата (Патент России №2288214, 27.11.2006). Недостатком способа является стадийность процесса и продолжительное прогревание в уксусной кислоте с добавками этилацетата. При этом возможно частичное восстановление палладия из-за появления в реакционном растворе продукта разложения эфира - этанола. Без добавок этилацетата разложение нитрито-ацетатного соединения палладия сопровождается частичным образованием окислительного реагента - азотной кислоты, что приводит к появлению в продукте реакции катена-полиформы ацетата палладия [Рd(СН3СОО)2]n.

Известен способ получения ацетата палладия путем взаимодействия раствора азотнокислого палладия с уксусной кислотой и этиловым эфиром уксусной кислоты (Патент России №2333196,10.09.2008). Данный способ принят за прототип.

Недостатком способа является интенсивное окисление этилацетата, что является причиной его дозированного введения. Это обуславливает увеличение продолжительности процесса. При этом из-за низкой температуры кипения этилацетата и его способности к разложению на уксусную кислоту и этанол необходимо поддерживать температуру процесса разложения нитратов в интервале 70-90°С, что может приводить к выделению промежуточных нитрито-нитрозо-ацетатных соединений палладия. При этом продолжительное прогревание раствора с этилацетатом может приводить к частичному восстановлению палладия.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является получение его в монофазовом состоянии [Рd3(СН3СОО)6] и сокращение продолжительности процесса.

Заданный технический результат достигается тем, что в раствор азотнокислого палладия после упаривания до начала кристаллизации соли нитрата палладия(II) при температуре раствора (40-90)°С начинают пропускать оксид азота(II) или смесь оксидов азота(II) и (IV) с содержанием оксидов азота(IV) не более 30% и добавляют ледяную уксусную кислоту с расходом NO (1.0-2.0) м3 при н.у. на 1 л раствора азотнокислого палладия с содержанием палладия не менее 500 г/л и свободной азотной кислоты не более 200 г/л, ледяной уксусной кислоты (1,5-2,5) л на 1 кг палладия в растворе в течение (0.5-1.5) ч и прогревают образовавшийся раствор в атмосфере элементарного азота при температуре (110-140)°С не менее 2 ч с расходом азота примерно 30 м3 на 1 м3 образовавшегося раствора.

Сущность способа состоит в том, что синтез ацетата палладия(II) осуществляют восстановлением азотнокислого палладия оксидом азота(II) до растворимых в уксусной кислоте нитритных соединений палладия(II), которые переводят в ацетат палладия(II) нагреванием в уксусной кислоте. Оксид азота(II) позволяет восстановить кислородные соединения азота(V) и исключить проявления ими окислительных свойств. Отсутствие окислителя исключает при дальнейшем прогревании раствора образование не растворимой в уксусной кислоте и некоторых органических растворителях катена-полиформы ацетата палладия(II). При восстановлении оксидом азота(II) азотная кислота восстанавливается до оксидов азота(IV-II), которые удаляются из зоны реакции, при этом оксид азота(II) окисляется до оксида азота(IV), который также удаляется из зоны реакции. Инертная (азотная) атмосфера, в которой проводится прогревание раствора и удаление оксидов азота, необходима для избежания окисления кислородных соединений азота(II-IV) кислородом воздуха до кислородных соединений азота(IV-V) и проявления их окислительных свойств. Пропускание элементарного азота через реакционный раствор также способствует более быстрому удалению оксидов азота из раствора, что делает весь процесс более эффективным.

В ходе проведенных исследований установлено, что для проведения процесса получения ацетата палладия(II) восстановлением азотнокислого палладия оксидом азота(II) в присутствии уксусной кислоты и прогреванием в атмосфере элементарного азота оптимальными условиями являются:

- температура взаимодействия оксида азота(II) и уксусной кислоты с раствором азотнокислого палладия (40-90)°С;

- расход уксусной кислоты на 1 кг палладия в азотнокислом растворе (1,5-2,5) л;

- расход оксида азота(И) (1.0-2.0) м3 при н.у. на 1 л раствора азотнокислого палладия с содержанием палладия не менее 500 г/л и свободной азотной кислоты не более 200 г/л;

- содержание оксидов азота(IV) в смеси оксидов азота (II) и (IV), проходящих через азотно-уксуснокислый раствор палладия, не более 30%;

- продолжительность пропускания через раствор оксида азота(II) или смеси оксидов азота(II) и (IV) в раствор азотнокислого палладия (0.5-1.5) ч;

- температура прогревания раствора после ввода смеси оксида азота(II) и инертного газа (110-140)°С;

- продолжительность прогревания раствора в атмосфере элементарного азота при (110-140)°С не менее 2-х часов.

Увеличение температуры взаимодействия оксида азота(II) и уксусной кислоты с раствором азотнокислого палладия более 90°С приводит к увеличению нитрозирующей способности оксидов азота(II-IV) в растворе, что, в итоге, приводит к образованию малорастворимого и устойчивого к действию уксусной кислоты нитрозильно-ацетатному соединению палладия [Pd2(NO)2(CH3COO)2]4, что загрязняет целевой продукт. Уменьшение температуры менее 40°С приводит к уменьшению реакционной способности уксусной кислоты и образованию полуаморфного осадка нитритного соединения палладия неустановленного состава, полное растворение которого в уксусной кислоте требует ее больших количеств.

Расход добавляемой уксусной кислоты менее 1,5 л на 1 кг палладия в растворе приводит к недостатку уксусной кислоты, что, в конечном итоге, способствует образованию нитрито-ацетатного соединения палладия [Рd3(CH3CОO)5NО2] и загрязнению им основного продукта. Увеличение расхода добавляемой уксусной кислоты более 2,5 л на 1 кг палладия в растворе приводит к уменьшению выхода ацетата палладия(II) за счет его растворения в избытке уксусной кислоты

Расход оксида азота(II) менее 1,0 м3 (при н.у.) на 1 л раствора азотнокислого палладия приводит к неполному восстановлению кислородных соединений азота(V), проявление окислительных свойств которых при дальнейшем повышении температуры приводит к образованию не растворимого в уксусной кислоте катена-полиацетата палладия, что, в итоге, загрязняет продукт. Увеличение расхода оксида азота(II) более 2,0 м3 на 1 л раствора азотнокислого палладия приводит к появлению его избытка и в дальнейшем может приводить к образованию [Рd3(СН3СОО)5NO2], что также загрязняет продукт или требует большей продолжительности прогревания раствора.

Увеличение содержания оксидов азота(IV) в газовой смеси оксидов азота (II) и (IV) более 30% приводит к проявлению окислительных свойств раствора, что в дальнейшем приводит к образованию не растворимой в уксусной кислоте катена-полиформы ацетата палладия и загрязнению продукта. Применение чистого оксида азота(II) приводит к удорожанию процесса за счет более высокой стоимости чистого NO или требует дополнительных затрат для его очистки.

Уменьшение продолжительности пропускания оксида азота(II) через реакционный раствор менее 0.5 часов может приводить к неполному восстановлению кислородных соединений азота(V), проявление окислительных свойств которых при дальнейшем повышении температуры приводит к образованию не растворимого в уксусной кислоте катена-полиацетата палладия, что, в итоге, загрязняет продукт. Увеличение продолжительности ввода оксида азота(II) в реакционный раствор более 1.5 часов приводит к увеличению продолжительности всего процесса, что снижает его эффективность.

Уменьшение температуры прогревания раствора после ввода оксида азота(II) менее 110°С приводит к неполному разложению нитрито-ацетатных соединений палладия, что ведет к кристаллизации [Рd3(СН3СОO)5NО2] и загрязнению им основного продукта. Увеличение температуры прогревания раствора после ввода оксида азота(II) более 140°С приводит к вскипанию раствора и может сопровождаться выходом раствора из реактора.

Уменьшение продолжительности прогревания раствора после ввода оксида азота(II) менее 2-х часов приводит к неполному разложению нитрито-ацетатных соединений палладия, что ведет к кристаллизации [Рd3(СН3СОО)5NO2] и загрязнению им основного продукта. Увеличение продолжительности прогревания раствора после ввода оксида азота(II) более 2-х часов приводит к увеличению общей продолжительности процесса, что снижает его эффективность.

Примеры осуществления способа

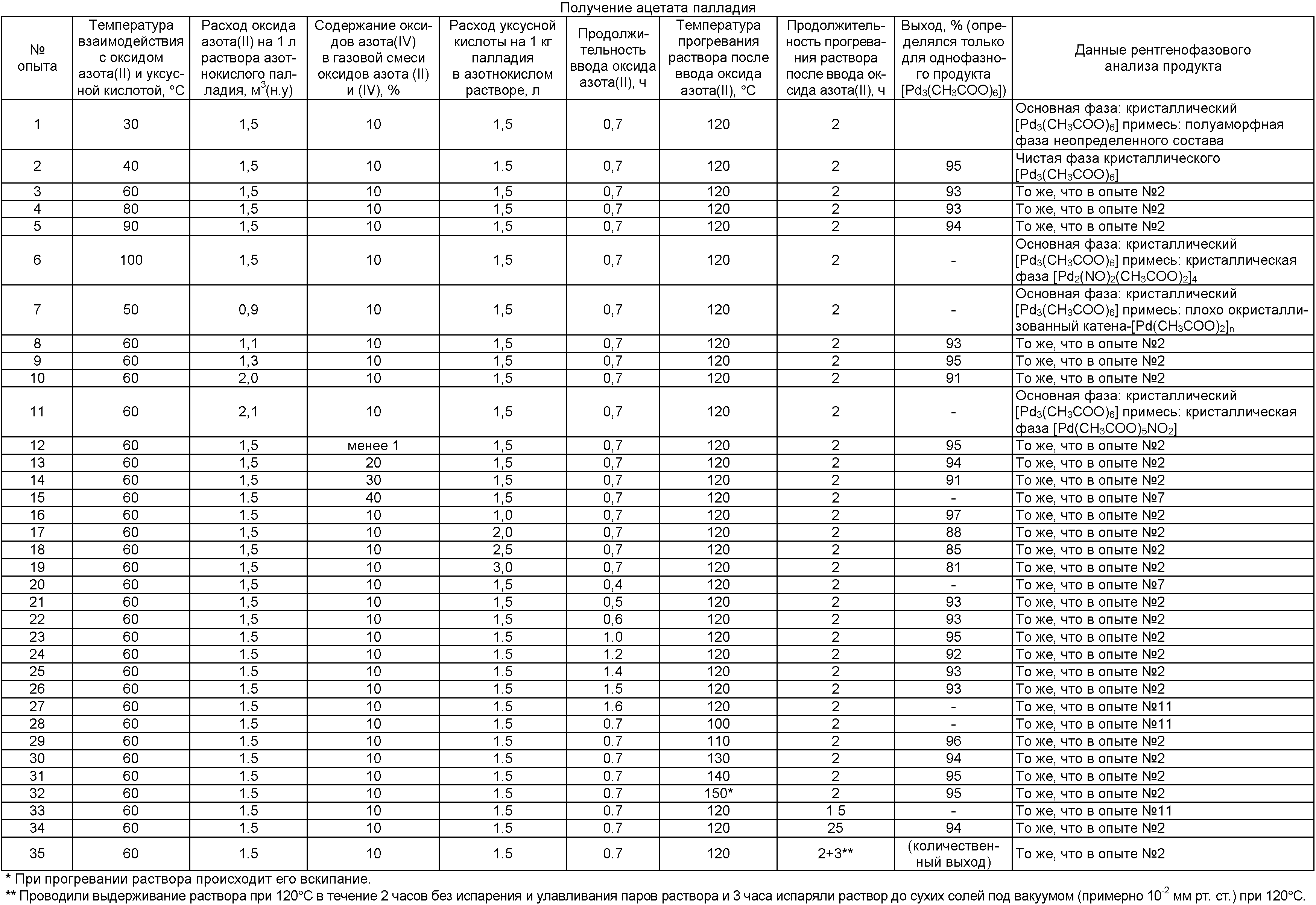

В качестве исходного продукта для опытов №1-35 (таблица) по получению ацетата палладия(II) был приготовлен раствор азотнокислого палладия растворением металлического палладия в азотной кислоте и его упариванием. Содержание палладия в растворе - 650 г/л, свободной азотной кислоты - 170 г/л.

Пример 1

В закрытый реактор с нагревом, системой перемешивания, питающей системой, системой барботирования газов через реакционный раствор и системой охлаждения и улавливания паров вводили определенный объем приготовленного раствора азотнокислого палладия. Раствор подогревали до необходимой температуры и через раствор при перемешивании пропускали смесь оксидов азота (II) и (IV) с содержанием оксидов азота(IV) не более 30% с необходимым расходом оксида азота(II). После включения системы барботирования оксидов азота вводили ледяную уксусную кислоту. Прогревание образовавшегося раствора и пропускание оксидов азота вели в течение необходимого времени. Затем поднимали температуру раствора, выключали подачу оксида азота(II) и раствор выдерживали при перемешивании с необходимой продолжительностью. Далее выключали нагрев и раствор охлаждали до комнатной температуры. Затем выключали подачу азота, образовавшийся ацетат палладия извлекали фильтрованием, выгружали на противень и сушили на воздухе при 120°С в течение четырех часов. Полученный осадок ацетата палладия взвешивали, анализировали на содержание палладия и определяли фазовый состав. Маточный раствор отправляли на регенерацию. Данные опытов приведены в таблице (опыты №1-34).

Пример 2

Процесс проводили по примеру 1, но осадок ацетата палладия не отделяли от маточного раствора. При выдерживании суспензии продукта при 120°С под вакуумом и без пропускания азота в течение еще трех часов раствор упаривали до полного испарения раствора и получения сухой соли. При этом повысился выход продукта, но увеличилась продолжительность процесса (таблица, опыт №35),

Как видно из приведенных примеров, использование заявляемого способа позволяет получить ацетат палладия(II) с высоким выходом в монофазовом состоянии и исключить появление примеси нерастворимой катена-полиформы ацетата палладия(II).

Claims (3)

1. Способ получения ацетата палладия, включающий растворение металлического палладия в концентрированной азотной кислоте, упаривание полученного раствора и проведение реакции с уксусной кислотой, отличающийся тем, что раствор азотно-кислого палладия после упаривания, до начала кристаллизации соли нитрата палладия (II), обрабатывают оксидом азота (II) или смесью оксидов азота (II) и (IV) с содержанием оксидов азота (IV) не более 30% и уксусной кислотой при температуре раствора 40-90°С с расходом 1,5-2,5 л ледяной уксусной кислоты на 1 кг палладия в растворе и расходом оксида азота (II) или смеси оксидов азота (II) и (IV) 1,0-2,0 м3 при н.у. на 1 л исходного раствора азотно-кислого палладия в течение 0,5-1,5 ч и прогревают образовавшийся раствор в атмосфере азота при температуре 110-140°С не менее 2 ч с расходом элементарного азота примерно 30 м на 1 м образовавшегося раствора.

2. Способ по п.1, отличающийся тем, что упаривание раствора азотно-кислого палладия проводят до содержания палладия не менее 500 г/л и свободной азотной кислоты не более 200 г/л.

3. Способ по п.1, отличающийся тем, что прогрев суспензии ацетата палладия в растворе при 110-140°С ведут до получения сухих солей.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2008140015/04A RU2387633C1 (ru) | 2008-10-08 | 2008-10-08 | Способ получения ацетата палладия |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2008140015/04A RU2387633C1 (ru) | 2008-10-08 | 2008-10-08 | Способ получения ацетата палладия |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2387633C1 true RU2387633C1 (ru) | 2010-04-27 |

Family

ID=42672577

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2008140015/04A RU2387633C1 (ru) | 2008-10-08 | 2008-10-08 | Способ получения ацетата палладия |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2387633C1 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2535705C1 (ru) * | 2013-04-23 | 2014-12-20 | Федеральное Государственное Автономное Образовательное Учреждение Высшего Профессионального Образования "Сибирский Федеральный Университет" | Способ получения дизамещенных динитритных соединений палладия |

-

2008

- 2008-10-08 RU RU2008140015/04A patent/RU2387633C1/ru not_active IP Right Cessation

Non-Patent Citations (1)

| Title |

|---|

| СЕДОВ И.В., МАХАЕВ В.Д., МАТКОВСКИЙ П.Е. и др. Карбоксилаты непереходных и переходных металлов - получение, свойства и применение. Российская Академия Наук. Институт Проблем Химической Физики. - Черноголовка, 2006. * |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2535705C1 (ru) * | 2013-04-23 | 2014-12-20 | Федеральное Государственное Автономное Образовательное Учреждение Высшего Профессионального Образования "Сибирский Федеральный Университет" | Способ получения дизамещенных динитритных соединений палладия |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4051110B2 (ja) | ヨウ化トリフルオロメタンの製造方法 | |

| EP3453701B1 (en) | Method for producing methionine and/or 2-hydroxy-4-(methylthio)butanoic acid | |

| SE447901B (sv) | Sett att framstella n-fosfonometylglycin | |

| RU2387633C1 (ru) | Способ получения ацетата палладия | |

| CA1070708A (en) | Process for oxidation of monosaccharides | |

| CN111362807B (zh) | 一种3-硝基-2-甲基苯甲酸的制备方法 | |

| RU2430926C1 (ru) | Способ получения пропионата палладия | |

| RU2288214C1 (ru) | Способ получения ацетата палладия | |

| RU2333196C1 (ru) | Способ получения ацетата палладия | |

| CN1279012C (zh) | 制备乙酸钌(iii)溶液的方法 | |

| RU2529036C1 (ru) | Способ получения трифторацетата палладия | |

| EP0008510B1 (en) | Preparing o-chloranil by oxidising tetrachlorocatechol | |

| JP3545658B2 (ja) | 硝酸イリジウム溶液の製造方法 | |

| CN113200883B (zh) | 一种5-氨基-2,4,6-三碘间苯二甲酸的制备方法 | |

| CN109320472B (zh) | 一种3,4-二氯5-氰基异噻唑的制备方法 | |

| RU2482065C1 (ru) | Способ получения оксида палладия(ii) на поверхности носителя | |

| JP2003128634A (ja) | 亜硝酸アルキルの製造方法 | |

| EP2356073B1 (en) | Process for the preparation of ethanedinitrile | |

| CN113929632B (zh) | 一种阿昔莫司钙盐及其制备方法 | |

| CN115819243B (zh) | 一种4-羟基-3-硝基苯乙酮的制备方法 | |

| CN118084912A (zh) | 一种2,6-二氨基嘌呤的制备方法 | |

| CN110156696B (zh) | 一种1,4-二氯酞嗪的制备方法 | |

| JPS6010016B2 (ja) | ヒドロキシ酢酸の製造方法 | |

| JPS603057B2 (ja) | P−ニトロ安息香酸の製造法 | |

| JPH01160939A (ja) | ピルビン酸アルカリ塩の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20101009 |