KR890002852B1 - 가스중의 산성가스성분을 제거하기 위한 방법 및 그 장치 - Google Patents

가스중의 산성가스성분을 제거하기 위한 방법 및 그 장치 Download PDFInfo

- Publication number

- KR890002852B1 KR890002852B1 KR1019860000969A KR860000969A KR890002852B1 KR 890002852 B1 KR890002852 B1 KR 890002852B1 KR 1019860000969 A KR1019860000969 A KR 1019860000969A KR 860000969 A KR860000969 A KR 860000969A KR 890002852 B1 KR890002852 B1 KR 890002852B1

- Authority

- KR

- South Korea

- Prior art keywords

- gas

- alkali

- aqueous solution

- absorption tower

- storage tank

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/14—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by absorption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/46—Removing components of defined structure

- B01D53/48—Sulfur compounds

- B01D53/52—Hydrogen sulfide

- B01D53/526—Mixtures of hydrogen sulfide and carbon dioxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/46—Removing components of defined structure

- B01D53/68—Halogens or halogen compounds

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Analytical Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Health & Medical Sciences (AREA)

- Biomedical Technology (AREA)

- Treating Waste Gases (AREA)

- Gas Separation By Absorption (AREA)

Abstract

내용 없음.

Description

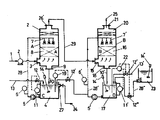

제1도와 제2도는 본 발명의 실시상태를 표시한 공정도이다.

* 도면의 주요부분에 대한 부호의 설명

1 : 산을 함유한 가스 2 : 송풍기

3 : 조 가스도입구 4, 17, 23 : 저장조

5, 5' : 펌프 6, 6' : 액압계

7, 7' : 분무장치 8, 16 : 흡수장치

9 : 수용액유출구 10, 10' : 순환 알칼리 함유 수용액

11, 11' : 액면제어장치 12, 12', 12", 12"' : 밸브

13, 13' : 보급용수 14, 14', 14" : 교반장치

15 : 중간가스도입구 18 : 알칼리 함유 수용액 유출구

19 : pH 제어장치 20 : 미스트세퍼레이터

21 : 처리가스출구 22 : 비중 제어장치

24 : 폐수용액 25 : 처리가스

26, 26' : 중간 가스출구 27 : 폐수용액 취출구

28, 28', 28" : 송액배관 29 : 중간가스배관

본 발명은 화학공업, 반도체공업 및 여러분야에서 발생하는 염화수소, 불화수소, 질산, 황화수소, 아황산가스등의 산성가스 성분을 함유한 각종 폐가스등, 산성 가스성분을 함유한 가스를 처리하여 가스중의 산성가스 성분을 흡수 제거시키는 방법 및 그 장치에 관한 것이다.

종래에는 가스로부터 산성가스 성분을 제거하기 위하여 가스를 알칼리 함유 수용액으로 세척하거나, 산과 알칼리와의 중화반응을 수반한 흡수조작으로 산성가스 성분의 제거 처리를 행하여왔고, 이와같은 기액 접촉 반응을 수반하는 흡수조작을 행하는 장치도 행하는 장치도 각종 충진물을 충진시킨 충진탑, 분무탑, 스크러버, 싸이클론스크러버, 습식탑(Wetted well column), 플레이트컬럼, 기포탑, 기포교반탑 등을 선택하여 독립적으로 사용하던가 또는 요구된 조건에 따라 결합시켜 사용하였다. 염화수소 또는 질산등의 산성가스가 폐가스등에 혼합되어 있으면 산성가스의 제거율이 70-90%에 달한다 하더라도 이러한 가스를 대기중에 방출시킨 경우에는 산미스트 또는 산연기(Acid fume)에 의한 백연(white fume)을 생성하는 일이 있고, 수치적으로 환경기준치 또는 위생기준치를 이룰수 있다고 하더라도 백연이 보이는 것은 국민들로서는 바람직한 것이 아니라는 여론이 높아 이러한 산성가스의 함유량을 실질적으로 0으로 하는 기술이 요구되었으나, 여러가지 기존의 흡수장치중 어느 것을 사용하여 보아도 경제적인 요구, 장시간의 연속운전, 적은 공간에서의 실시등을 겸한 만족할만한 수단을 발견할 수가 없어 종래에는 이러한 장치의 반정도를 그때그때 경우에 따라 사용하는 실정에 있었다.

산성가스 성분을 함유한 가스를 여러가지의 흡수탑내에서 비교적 고농도의 알칼리 수용액을 이용하여 세정하면, 산성가스의 흡수제거는 효율높게 행할 수 있지만 가스중에 수반되는 이산화탄소 가스와 알칼리가 반응해서 생성되는 알칼리 카르보네이트 등의 염류가 계내에서 석출 축적되므로 결과적으로는 운전불능을 초래하기 때문에 이 방법으로는 정기적으로 번잡한 수세조작을 행하여야할 필요가 있는 것 외에 매우 고농도의 알칼리 함유 수용액이 잔존하여도 수세조작의 경우에 있어서는 이것을 완전히 유출시키지 않으면 안되는 결점이 있었다.

산성가스 성분을 함유한 가스를 저농도의 알칼리 수용액을 이용하여 세척하는 방법도 시도하여 보았으나, 알칼리 카르보네이트의 결정이 석출하지 않는 정도로 낮은 농도의 알칼리 수용액을 사용하는 경우에는 산성가스 성분의 제거가 불충분하였고 처리가스를 대기중에 방출하는 경우에는 백연을 발행하므로 완전하게 백연의 발생을 방지하기 위해서 가스의 체류시간을 연장시키려면 흡수탑의 높이를 높게하거나 탑을 병렬식으로 몇단이든 연결시켜야 백연의 발생을 방지할 수 있으나, 이 경우에는 장치가 커지게되고 압력이 손실이 증가해서 운전비용등이 높아지는 등의 난점이 있었다.

따라서 본 발명은 상술한 바와같은 산성가스 성분을 함유한 가스를 알칼리 함유 수용액을 세척하고 가스중에 함유된 산성가스 성분은 흡수제거하는 가스의 처리 공정에 있어서, 알칼리 카르보네이트 등에 석출되어 축적됨에 의한 문제점을 해결하였을 뿐만 아니라 커다란 장치를 필요로 하거나 알칼리 수용액을 완전히 제거시켜야 하는 문제도 동시에 해결하므로써 좋은 효율로 가스중의 산성가스 성분을 제거하는 방법 및 이 방법을 실시하기 위한 완벽한 장치를 제공하기 위한 것이다.

본 발명의 첫번째 목적은 산성가스 성분을 함유한 가스를 알칼리 함유 수용액을 이용하여 세척하고 가스중에 함유된 산성가스 성분을 흡수제거시키는 가스의 처리공정에 있어서, 세척·흡수공정을 2개의 공정으로 분리하여 제1공정에 있어서는 세척제로서 pH 6-13인 알칼리 함유 수용액을 이용하고, 제2공정에 있어서는 세척제로서 농도 0.3-2.5N의 알칼리 함유 수용액을 이용해서 가스중의 산성가스 성분을 흡수제거시키는 것을 특징으로 하는 가스중의 산성가스 성분의 제거방법을 하나의 요지로 하는 것이고, 본 발명의 두번째 목적은 흡수탑 A와 흡수탑 B로 구성된 가스 처리장치에 있어서, 흡수탑 A의 저부에는 송풍기에 의해 송입된 조가스의 도입구를, 흡수탑 A의 상부에는 흡수탑 A로 조가스를 처리해서 얻어진 중간가스의 출구를 각각 설치하며 흡수탑 B의 저부에는 상기의 중간가스 도입구를, 흡수탑 B의 상부에는 흡수탑 B에서 이 중간가스를 처리해서 얻어진 처리가스의 출구를 각각 설치하므로써 흡수탑 A의 상부에 있는 중간가스 출구로부터 중간가스를 흡수탑 B의 저부에 있는 중간가스 도입구로 도입시킬 수 있도록 흡수탑 A와 흡수탑 B를 병열로 배치하고, 흡수탑 A내에서 분무되는 알칼리 함유 수용액을 수용하는 저장조 C와 이 알칼리 함유 수용액을 송액하는 펌프, 송액배관, 이 알칼리 함유 수용액을 분무하는 분무장치, 흡수탑 A내에서 흡수조작을 마친후의 알칼리 함유 수용액을 저장조 C로 순환시키기 위한 흡수탑 A 수용액 유출구를 각각 흡수탑 A에 부속하여 설치하며, 흡수탑 B에 부속해서는 흡수탑 B내에서 분무된 알칼리 함유 수용액을 수용하는 저장조 D, 이 알칼리 함유 수용액을 송액하는 펌프, 송액배관, 이 알칼리함유 수용액을 분무하는 분무장치, 흡수탑 B내에서 흡수조작을 마친후 알칼리 함유 수용액을 상기 저장조 D에 순환시키기 위한 흡수탑 B의 알칼리 함유 수용액 유출구를 설치하고 저장조 D에 부속해서는 저장조 D에 보급되는 진한 알칼리 함유 수용액의 저장조 E, 저장조 D내의 알칼리 함유 수용액의 비중 제어장치와 이것이 연동해서 저장조 E내의 알칼리 함유 수용액의 저장조 D로의 송입을 제어하는 밸브와, 저장조 D내의 알칼리 함유 수용액의 액면 제어장치와 이것에 연동해서 저장조 D내로의 물의 보급을 제어하는 밸브를 설치하는 한편, 저장조 C에 부속해서는 pH 제어장치 및 이것에 연동해서 저장조 C로 저장조 D내의 알칼리 함유 수용액이 송입되는 양을 제어하는 밸브를 설치하며, 또 저장조 C내의 알칼리 함유 수용액의 액면 제어장치와 이것에 연동해서 물의 저장조 C내로의 보급을 제어하는 밸브 및 일정수준을 초과한 저장조 C내의 수용액을 배출하는 폐수용액 취출구를 설치하고, 저장조 C, D 및 E에는 각각 교반장치를 설치하여서 구성된 가스중의 산성가스 성분의 제거장치를 또 하나의 요지로 하는 것이다.

본 발명의 첫번째 목적의 요지로서는 산성가스 성분을 함유한 가스를 알칼리 함유 수용액을 세척하여 산성가스 성분을 흡수시키는 공정을 2개의 공정으로 나누고, 특정의 pH범위에 있는 알칼리 함유 수용액으로 세척한 후, 특정 농도 범위내에 있는 알칼리 함유 수용액으로 세척하는 것에 의해, 가스중의 산성가스 성분을 실질적으로 완전히 흡수제거하는 것이 가능하고, 제2공정에서 사용한 알칼리 함유 수용액을 제1공정에 있어서 소비된 알칼리의 양만큼 보충하도록 할 수 있어 알칼리 함유 수용액을 경제적으로 완전하게 이용할 수 있음이 가능하게 되므로써 상기 여러가지의 난점을 완전히 해결할 수 있느 것이다. 또, 두번째 본 발명의 목적이 되는 장치를 사용함에 따라 산성가스 성분을 함유한 가스의 세척에 의한 산성가스 성분의 흡수제거를 소형의 장치로서 연속적으로 용이하게 행할 수 있었음을 발견하고 본 발명을 완성하게 되었다.

이하 본 발명을 도면에 의해 보다 상세하게 설명한다.

본 발명의 방법과 장치를 설명하기 위해 그 하나의 실시예를 제1도에 도시하였다.

제1도에서와 같이, 산성가스 성분을 함유한 가스(1)은 송풍기(2)로 제1공정의 세척을 실시하는 흡수탑 A내에 송입되어 흡수장치(8)에서 pH6 내지 pH13의 알칼리 함유 수용액, 즉 pH6으로 부터 알칼리 범위에 이르는 알칼리 함유 수용액으로 세척된다. 흡수탑 A내의 세척액은, 운전개시시에는 알칼리를 전혀 함유하지 않은 물이라도 별차이는 없으나, 산성가스를 함유한 가스를 통과시키면 갑자기 pH6이하로 되기 때문에 pH6-13을 유지하기 위해서는 알칼리의 보충이 필요하고 일반적으로 알칼리 카르보네이트의 생성을 방지할 수 없기 때문에 pH6-7의 영역에서도 사실상 알칼리 함유 수용액을 사용하지 않으면 안된다.

흡수탑 A에서의 흡수장치(8)로서는, 세척 흡수조작에 사용하는 공지의 충진탑, 포종탑, 기타 기액 접촉장치의 어느 것을 사용하여도 가능하나, 효율과 경제성의 양면을 고려하면 충진탑 정도의 것으로도 충분하다.

세척에 사용하는 pH6-13의 알칼리 함유 수용액은 저장조 C(4)로부터 펌프(5)에 의해 흡수탑 A의 상부로 이송되어 분무장치(7)에서 분무되고 산성성분을 함유한 가스와 흡수장치(8)내에서 기액접촉을 한후, 흡수탑 A의 수용액 유출구(9)를 거쳐 저장조C(4)로 순환된다.

흡수탑 A의 흡수장치내에서 제1고정을 거친 대부분의 산성성분의 제거된 가스는 흡수탑 A의 상부로 부터 흡수탑 B로 송입되어 흡수탑 B의 흡수장치(16)내에서 농도 0.3-2.5N의 범위내에 있는 알칼리 수용액으로 세척되어 가스중의 산성 성분을 완전히 제거시킨 후, 미스트세퍼레이트(20)에서 액적의 탈리를 거쳐 처리된 가스(25)는 처리가스 출구(21)를 거쳐 외부로 방출된다. 흡수탑 B의 흡수장치(16)로서는 이것도 세척흡수조작에 사용하는 공지의 기액 접촉장치의 어느 것을 사용하여도 좋으나, 적합하게는 특히 기액 접촉효율이 높은 것이 요구되며 예를들면 스프레이데미스터(Spray demister)나 특히 효율이 양호한 충진물을 충진시킨 충진탑 등이 바람직하다. 세척에 이용되는 농도 0.3-2.5N의 알칼리 함유 수용액은 저장조 D(17)에서 펌프(5')에 의해 이송되어 흡수탑 B의 흡수장치(16)의 상부에 설치된 부문장치(7')에서 분무되고, 산성성분을 함유한 가스와 흡수탑의 흡수장치(16)내에서 기액접촉을 한후, 흡수탑(B)의 알칼리 함유 수용액 취출구(18)를 거쳐 저장조 D로 순환된다.

가스의 세척에 사용하는 알칼리 함유 수용액용의 알칼리로서는, 나트륨 혹은 칼륨의 수산화물, 탄산수소염 혹은 탄산염 등, 가장 일반적인 알칼리를 단독으로 혹은둘 이상의 혼합물상태로 사용하는 것이 가능하나 제2공정에서의 탄산염 결정의 석출을 최소로 감소시켜야 하는 요구와 경제적인 요구와를 고려하면 수산화나트륨을 사용하는 것이 종합적으로 보아 유리하다.

제1공정에 있어서 세척제로서는 pH6-13의 알칼리 함유 수용액을 사용한다. 이것은 pH6 이하의 산성 영역에서의 용액으로는 산성 성분의 흡수를 실질적으로 기대할 수 없었음에 대하여, 알칼리성의 수용액은 물론, pH6-7 정도의 수용액에서도 의외로 산성 성분의 흡수가 잘 이루어지는 것을 발견함에 따른 것이며, 또 한편으로 pH가 13을 초과하는 알칼리 수용액을 사용한 경우에는 폐수용액이 배수된 경우, 남아있는 유용한 알칼리를 완전하게 폐기하지 않으면 안되기 때문에 하천등에 방류하기 위해서는 수처리를 요하게되며, pH13을 조금이라도 초과한 경우에는 산성 성분의 흡수효율을 향상시킬 수 없었음에 따른 것이다.

제2공정에서는 세척제로서 농도 0.3-2.5N의 알칼리 함유 수용액을 사용하나, 이것은 농도 0.3N 이하의 알칼리 함유 수용액을 사용한 경우에는 산성 성분의 흡수가 불충분하고 백연을 감소시키기가 곤란하기 때문에 산성 성분의 완전 제거를 위해서는 0.3N 이상의 농도가 요구되나, 알칼리 함유 수용액중의 알칼리 농도가 높은 경우에는 산성성분의 제거가 확실한 반면에, 알칼리가 가스중에 혼입되어 있는 이산화탄소를 흡수하면 수산화 알칼리에 비해 물에 대한 용해도가 낮은 알칼리 카르보네이트를 생성하며 알칼리 카르보네이트의 농도가 높은 곳에 고농도의 알칼리를 보충시키면 탄산염의 석출이 용잉하기 때문에 이러한 점을 고려하여 알칼리 함유 수용액의 농도를 2.5N 이하로 제어할 필요가 있음에 따른 것이다.

결국 적당한 알칼리 농도의 상한값과 하한값을 나타내면 0.3-2.5N 범위내의 알칼리 농도를 갖는 알칼리 함유 수용액을 이용하는 것이 필수적이며, 이것을 벗어나서는 본 발명을 원활하게 실시할 수 없다.

본 발명의 첫번째 목적을 실시함에 있어서, 제1공정에서도 제2공정에서도 가스중의 산성가스 성분이 흡수된 세척제의 수용액은 점차적으로 pH가 저하되거나 혹은 그 알칼리 농도가 저하된다. 따라서 저장조 C(4) 및 저장조 D(17)내의 알칼리 함유 수용액을 상기 일정한 pH의 범위 혹은 일정한 농도범위를 유지하도록 한꺼번에 교환하거나 또는 부분적으로 연속적인 방법을 사용하여 교환할 필요가 있다.

제1공정에서 사용하는 pH6-13의 알칼리 함유 수용액은 제2공정에서 사용하는 알칼리 함유 수용액에 비해서 알칼리 농도가 압도적으로 낮기 때문에 제1공정에서 사용하는 저장조 C(4)내의 알칼리 함유 수용액이 가스중의 산성가스 성분을 흡수해서 수용액의 pH가 저하되어 pH6-13내의 제어범위를 벗어날때에는 제2공정에서 사용하는 저장조 D(17)내의 알칼리 함유 수용액을 보충해서 pH값을 일정한 범위로 유지시킬 수 있다.

또 제2공정에서 사용하는 농도 0.3-2.5N의 저장조 D(17)내의 알칼리 함유 수용액이 가스세척에 사용되어 가스중에 함유된 산성 성분에 의해 중화되므로 알칼리의 농도가 감소되어 상기 농도 범위내의 제어범위를 벗어날때에는 저장조 D(17)의 알칼리 함유 수용액보다 고농도의 알칼리 함유 수용액을 저장조 E(23)내에 준비하여 이것으로 보충하여 주므로 해서 저장조 D(17)내의 알칼리 함유 수용액의 농도를 일정범위로 제어할 수 있다.

본 발명의 방법은 이와같이 제2공정에서 사용된 알칼리 함유 수용액을 제1공정에서 소비된 알칼리 함유 수용액에 대하여 부족분을 원활하게 보충할 수 있도록 한 것이다.

다음은 이와같은 본 발명의 방법을 연속적으로 실시하기 위한 적합한 장치에 관한 것을 도면에 따라 상세히 설명한다. 제1도 및 제2도는 본 발명에 대한 장치의 실예를 각각 나타낸 것으로 가스의 흐름에 관해서도, 알칼리 함유 수용액의 흐름에 관해서도 양자는 공통적이기 때문에 대표적으로 제1도에 대하여 설명한다.

또 가스의 흐름에 대해서는 이미 제1도에 대하여 설명하였기 때문에 알칼리 함유 수용액의 흐름을 중심으로 다음에서 설명한다.

제1도에 도시된 바와같이 저장조 C(4)에는 pH6-13의 알칼리 함유 수용액을 수용시키고 이를 펌프(5) 및 송액배관(28)을 통하여 흡수탑 A내의 상부에 가까운 분무장치(7)로 분무시켜 조가스와 접촉시키고 조가스중의 산성 성분을 흡수제거시킨 수용액은 그 pH가 저하되어 저장조 C(4)내로 순환된다. 따라서 저장조 C(4)내의 pH값이 저하되어 제어된 pH의 하한값에 도달하게 되면 저장조 C(4)에 부속해서 설치한 pH제어장치(19)가 이것을 검출하므로써 저장조 C(4)내의 수용액보다 알칼리 농도가 높은 저장조 D(17)내의 알칼리 함유 수용액을 저장조 C(4)내로 도입시키기 위해 밸브(12')를 개방한다. 저장조 C(4)내의 알칼리 함유 수용액은 교반장치(14)로 항상 교반시켜 저장조 C(4)내의 수용액의 pH가 균일하도록 한다. 이렇게 하여 저장조 C(4)내의 pH가 제어범위내로 들어오면 pH제어장치(19)가 동작하여 밸브(12')를 닫는다. 저장조 C(4)내의 액위가 폐수용액 취출구(27)보다 높아질때에는 저장조 C(4)내의 알칼리 함유 수용액을 외부로 유출시킨다. 또 증발 등에 따라서 저장조 C(4)내 알칼리 함유 수용액의 액위가 제어범위의 하한값 이하로 저하될 경우에는 저장조 C(4)에 부속된 액면 제어장치(11)가 보충용수(13)를 도입시키기 위해 밸브(12)를 개방하여 물을 보충시키고 액면 제어범위내의 액위를 회복하면 액면 제어장치(11)가 작동하여 물 보충용 밸브(12)를 닫는다. 이와같이 해서 저장조 C(4)내의 알칼리 함유 수용액은 원하는 제어 pH의 범위를 유지하면서 연속적으로 교환된다.

저장조 D(17)에는 농도 0.3-2.5N의 알칼리 함유 수용액을 수용시켜 이 알칼리 함유 수용액을 펌프(5') 및 송액배관(28')을 거쳐 흡수탑 B내의 상부에 있는 분무장치(7')에서 분무시키고 가스와 접촉시키면 흡수탑 A에서 세척되었다 하더라도 남아있는 가스중의 미량의 산성가스 성분을 실질적으로 흡수, 중하시키므로 알칼리도가 저하되어 저장조 D(17)에 순환된다. 따라서 저장조 D(17)의 알칼리도가 점차적으로 저하되어 제어할 수 있는 농도의 하한값이 도달하면 저장조 D(17)에 부속해서 설치된 비중 제어장치(22)가 이것을 검출한다.

알칼리 함유 수용액의 N농도를 제어하는 수단으로는 후술하는 바와같은 비중 제어장치를 사용한다.

이것은 알칼리의 종류, 산성성분 가스의 종류에 따라 비중의 절대값이 다르나 일정의 알칼리 함유 수용액으로 산성성분 가스를 세척하는 경우에 알칼리 함유 수용액의 N농도가 동 수용액의 비중과의 사이에는 일정의 대응관계가 성립하므로 N농도를 측정해서 제어하는 대신에 비중을 측정해서 제어하는 것에 의하면 제조조작이 간편하고 별다른 지장도 없음이 확인되었기 때문이다.

이와같이해서, 저장조 D(17)내의 알칼리도의 저하를 저장조 D(17)에 부속해서 설치한 비중 제어장치(22)가 검출하면, 이 제어장치가 알칼리도의 회복을 위해 작동하여 저장조 D(17)내의 알칼리 함유 수용액보다 고농도의 알칼리 함유 수용액을 수용한 저장조 E(23)로부터 알칼리 함유 수용액을 저장조 D(17)에 도입하는 밸브 12"'를개방시킨다. 저장조 D(17)내의 알칼리 함유 수용액은 교반장치(14')에 의해 항상 교반되므로써 저장조 D(17)내의 알칼리 함유 수용액의 농도는 균일하게 유지된다.

이와같이 저장조 D(17)내의 알칼리 함유 수용액의 비중 또는 농도가 제어범위내에 들어오면 상기 비중 제어장치(22)가 작동하므로써 밸브(12"')를 닫는다. 저장조 D(17)내의 알칼리 함유 수용액이 저장조 C(17)내의 알칼리 함유 수용액의 보충이나 증발등에 따라서 액위가 저하되면 저장조 D(17)에 부속된 액면 제어장치(11')가 작동하여 밸브(12")를 열어 보충용수(13')을 도입하게 된다. 저장조 D(17)내의 알칼리 함유 수용액의 액면이 제어범위내의 액위로 회복되면 액면 제어장치(11')가 작동하여 물 보충용 밸브(12')를 닫는다.

이와같이 하므로써 저장조 D(17)내의 알칼리 함유 수용액은 원하는 제어농도(비중)의 범위를 유지하면서 연속적으로 교환된다.

비교적 고농도의 보충용 알칼리 함유 수용액은 저장조 E(23)중에 항상 구비하여둘 필요가 있으나, 이것에 대해서는 동종분야에 속하는 기술자라면 누구나가 알 수 있는 것이므로 이에 대한 설명은 생략하기로 한다.

상술한 바와같은 pH 제어장치(19)로는 유리전극 pH미터기 (Glass electrode pH meter)의 원리를 이용한 각종의 시판되고 있는 장치를 이용하는 것이 좋다.

비중 제어장치(22)로서는 진동식 밀도계의 원리를 이용한 것, 부력식 밀도계의 원리를 응용한 것등으로 여러 시판품들이 있기 때문에 이들을 이용하는 것이 좋다.

또, 액면 제어장치(11), (11')로서는 부력식, 초음파식, 압력식, 정전용량식등 각종의 것이 시판되고 있어 어느 것을 사용하여도 가능하다.

알칼리 함유 수용액의 분무장치(7)(7')로서는 스프레이 노즐, 다공판, 회전분무식등 공지의 어떠한 형식의 것을 이용하여도 좋다.

흡수탑 A의 상부로 나온 가스를 흡수탑 B로 도입하는 경우에, 필요에 따라 비말등반에 의한 저농도의 알칼리 함유 수용액이 흡수탑 B내에 도입되는 것을 방지하기 위하여 흡수탑 A의 상부에 미스트세퍼레이터를 설치하거나, 또 흡수탑 B를 나온 처리가스가 비말동반에 따라 알칼리 함유 수용액을 수반하는 것을 방지하기 위해 필요에 따라 흡수탑 B의 상부에 미스트세퍼레이터(20)을 배치할 수도 있다. 제1도에 도시한 바와간이 흡수탑 A에서 흡수탑 B로 가스를 도입하는 중간가스 도입구(15)(동시에 중간가스출구(26)를 겸한다)의 부분에 흡수탑 B내에 낙하하는 알칼리 함유 수용액의 흡수탑 A내로 낙하하지 못하고 흡수탑 A내에서 상승하는 가스만을 흡수탑 B내로 도입시키기 위해 우산 모양의 차폐판을 구성하는 등의 설비를 하면 동반 비말은 이 차폐판에 부딪쳐 흡수탑 A내로 낙하하기 때문에 이러한 경우에는 흡수탑 A의 상부에 미스트세퍼레이터를 설치할 필요성이 없다.

제2도에 도시한 바와같이 흡수탑 A와 흡수탑 B를 분리하여 독립시킨 경우에 있어서도 흡수탑 A의 상부와 흡수탑 B의 상부에 각각 미스트세퍼레이터를 필요에 따라 적이 설치하여도 좋고 또 생략할 수도 있다. 특히 비말동반에 의한 다소의 알칼리 함유 수용액이 흡수탑 A로 부터 흡수탑 B측으로 혼입된다 하여도 알칼리도에 대해 서는 상술한 바와같이 제어장치가 구비되어 있기때문에 실질적으로 지장은 없기 때문에 어느 경우에 있어서는 미스트세퍼레이터를 생략하는 것이 설비비용을 감소시킬 수 있다는 경제적인 유리한 점도 있다.

제2도에 도시한 바와같이, 흡수탑 A와 흡수탑 B을 독립시킨 경우, 흡수탑 A의상부에 있는 중간가스출구(21')로 나온 중간가스를 흡수탑 B의 저부로 이송하는 중간가스배관(29)중에서 비말동반에 의하여 운반되어진 알칼리 함유 수용액이 관벽에 부딪혀 액류화 하므로 관을 막히게 하거나 넘쳐흐르는 현상이 일어나지 않도록 하기 위해서는 관의 직경과 경사도를 고려하여 설계할 필요가 있다. 저장조 C, 저장조 D 및 저장조 E에 부속된 교반장치로서는 공지의 패들형 교반기, 프로펠라형 교반기, 터어빈형 교반기, 원판 또는 원추형 교반기, 왕복동 교반기(Reciprocating type), 이젝터형 교반기 또는 젯트 교반기등 어또한 것을 사용하여도 좋고, 원심 펌프 또는 기어펌프를 교반기로 해서 사용할 수도 있다.

본 발명은 실시하면, 염화수소, 불화수소, 황화수소, 아황산가스, 질산등의 산성성분 가스를 함유한 가스중의 산성 성분을 실질적으로 완전하게 흡수제거시킬 수 있다.

따라서 공장에 있어서 산성가스 성분이 배기가스중에 들어있기 때문에 발생하는 백연 현상을 완전히 해소하는 것이 가능하였다.

이하 본 발명을 실시예를 들어 설명하면 다음과 같다.

다음의 실시예가 본 발명을 설명하는 것이라 하더라도 본 발명을 제한하는 것은 아니며, 본 발명의 특징을 벗어남이 없이 본 발명의 실시상태를 나타내는 것으로 필요에 따라서는 임의로 변경할 수도 있는 것이다.

[실시예 1 및 대조예 1-3]

제1도에 도시한 바와같이 흡수탑 A위에 흡수탑 B를 적재하여 배치한 장치를 이용하여 가스중의 산성가스 성분을 제거하는 실험을 행하였다. 흡수탑 A로는 내경이 15㎝인 유리섬유 강화 폴레에스테르 수지로된 원통형의 탑내에 시판되고 있는 세라믹 Rasching Ring충진물을 높이 1m로 충진한 것을 사용하고, 흡수탑 B로는 동일한 원통형의 탑내에 스테인레스강(SUS-304)선의 망을 중복하여 성형한 소위 섹숀형(스트립형)의 데미스터(Demister, 두께 30㎝)를 집어넣고 미스트세퍼레이터를 설치한 다음 흡수탑 A와 흡수탑 B를 강철제 지지대로 고정하였다. 흡수탑 A와 흡수탑 B와의 사이에는 가스만 위로 흐르고 흡수탑 B내의 액은 흡수탑 A내로 유입되지 못하도록 판상으로 격판을 설치한 포종 판상의 중간가스 도입구를 설치한다.

알칼리 수용액을 수용하는 저장조 C, 저장조 D 및 저장조 E로서는 각각 폴리염화비닐계 합성수지제인 용량 50l의 탱크를 이용한다. 알칼리 함유 수용액의 저장조 E에서 저장조 D로의 보급은 압력차에 의해 이루어지도록 저장조 D의 위치는 높게한다. 저장조 D 및 저장조 C에 수용되어 있는 각각의 알칼리 함유 수용액을 흡수탑 B와 흡수탑 A로 송입시에는 액과 접하는 부위에 스테일레스강 SUS-304를 이용한 원심펌프(양수능력 10l/분, 양정 27m)를 이용하고, 알칼리 함유 수용액은 폴리염화비닐계 합성수지제의 배관으로 이송시킨다. 흡수탑 A 및 흡수탑 B의 중간에는 알칼리 함유 수용액을 분무하는 노즐로 스테인레스강 SUS 304로 제조한 액압 1.0㎏/㎠G, 분사각 65℃, 분출량 2l/분인 원추형 노즐 1개를 사용하였다. 흡수탑 B의 상부 가까이에는 처리가스중의 액적을 완전히 제거하기 위해 스테인레스강(SUS-304)선의 망을 중첩한 미스트 세퍼레이터(두께 5㎝, 공간율 97%)를 설치하였다. 저장조 C에는 유리전극 pH 미터식의 pH제어장치(상한값, 하한값 조절방식)을 설치하고, 저장조 D에는 액과 접하는 부위를 스테일레스강(SUS)으로된 부력식 비중 제어장치(측정범위 0.2g/㎤ 이상, 상한값, 하한값 조절방식)를 설치하며, 또 저장조 D 저장조 C에는 모두 리드형(lead type) 액면 스위치를 이용한 액면 제어장치(스템외경 14㎜, 스템길이 400㎜)를 설치하였다. 액면 제어장치의 액과 접하는 부위에는 접하는 분위에는 폴리염화비닐계 합성수지를 피복하여 이용한다.

또 알칼리 함유 수용액의 유로에 설치한 솔레노이드밸브로서는 액과 접하는 부위에 불소수지(테프론)를 피복한 직동식의 밸브(접속구경 PT 1/4)를 이용하였다. 가스송입용의 송풍기로는 가스유통부를 FRP로 한 터어보 송풍기(정격풍량 2.5㎡분, 정압 240㎜H2O)를 사용하고, 가스 유통계의 배관으로는 폴리염화비닐계 함성수지제의 것을 이용하였다. 각종 장치의 구동은 모우터를 사용하였다. 알칼리 함유 수용액으로는 수산화나트륨은 물에 용해시켜 물을 희석해서 표에 표시된 바와같은 농도로 조정하여 저장조 E, D, C에 넣었다. 실험을 시작할때에는 저장조 C중의액은 물만으로 하여도 별차이가 없다. 가스의 유입이 시작하면 pH가 산성으로 이동하므로 알칼리를 보급한다. 조가스의 시료는 예를들어 60-70%의 질산 수용액을 90℃에서 가열시켜 증발하는 가스에 공기를 혼입시켜 사용하고 질산은 연속적으로 증발기속에 보급한다. 이 조가스를 이미 설명한 바와같은 조작으로 알칼리 함유 수용액으로 세척하여 산성가스 성분을 제거하는 실험을 하였다.

동일한 조성의 조가스를 이용하여 알칼리 함유 수용액의 농도를 본 발명의 범위내에서 한 경우(실시예 1), 본 발명의 범위 밖에서 한 경우(대조예)로 각각 실험을 하였다. 이와같은 조건 및 실험의 결과를 종합하여 표 1에 기재하였다.

[표 1]

가스중의 산성 성분 제거실험(1)

가스중의 산성 성분의 분석에는주식회사 가스텍 발매의 각종 가스 검지관을 사용하였다. 실시예 1 이외에 사용한 것도 포함하여 다음에 열거하였다.

특정 범위의 하한값은 검출 한계값이며 이 값 이하의 경우는 불검출로 하였다.

[실시예 2 내지 3 및 대조예 4]

실시예 1과 동일한 장치, 동일한 조성의 조가스를 이용하고 수산화나트륨 함유 수용액의 알칼리도를 변화시켜 실험을 행하였다(실시예 2, 실시예 3). 또 본 발명의 범위외의 알칼리 수용액을 이용하고, 기타의 조작은 동일한 방법으로 실험하였다(대조예 4).

이들의 조건 및 결과를 표 2에 기재하였다.

[표 2]

가스중의 산성 성분 제거실험(2)

[실시예 4-14 및 대조예 5]

실시예 1과 동일한 장치를 이용하고 조가스의 성분을 변화시켜 실험을 행하였다. 실험의 주된 조건과 결과를 표 3에 기재하였다.

[표 3]

가스중의 산성 성분 제거실험(3)

조가스 시료로서 공기 또는 질소에 각각 산성가스가 혼합된 것은 다음과 같이 조제된 것이다. 염화수소 혼합시료는 시판되는 봄베에 넣어진 염화수소(다이요 산소 가부시키사이샤 제품, 순도 99.0%)와 공기 또는 질소를 가스 혼합기로 혼합하여 조제하였다. 이산화항 혼합시료는 시판되는 봄베에 넣어진 이상화황(다이요 산소 가부시키가이샤 제품, 순도 99.0%)와 공기 또는 질소를 가스혼합기로 혼합하여 조제하였다. 불화수소 혼합시료는 55% 공업용 불화수소 산수용액을 약 70℃로 가열하면서 공기 또는 질소로 기포 발생시켜 증발동반한 불화수소가 혼합된 가스를 사용하였다.

황화수소 혼합시료는 시판되고 있는 봄베에 넣어진 황화수소(다이요 산소 가부시키가이샤 제품, 순도 99.0%)와 공기 또는 질소를 가스혼합기로 혼합하여 조제하였다.

[실시예 15-18]

알칼리 함유 수용액으로 수산화칼륨을 용해한 수용액을 이용하고 실험결과를 표 4에 기재하였다.

[표 4]

가스중의 산성 성분 제거실험(4)

[실시예 19-24 및 대조예 6-7]

제2도에 도시한 바와같이 흡수탑A와 흡수탑 B와를 독립시켜 병렬로 연결한 장치를 이용하고, 알칼리 함유 수용액으로 수산화나트륨 수용액을 이용한 가스중의 산성 성분을 제거하는 실험을 행하였다.

장치의 부품은 실시예 1과 동일하게 하되 흡수탑 A와 흡수탑 B 모두, 탑의 상부에 미스트세퍼레이터를 설치하고 흡수탑 B의 하부에 중간가스도입구를 간략화한 점이 실시예 1과 다르다. 조건 및 실험결과는 표 5에 기재하였다.

[표 5]

가스중의 산성 성분 제거실험(5)

상술한 바와같이 본 발명을 실시하면, 산성가스를 함유한 가스중의 산성 성분이 실질적으로 완전히 제거되어 처리가스를 대기중에 방출하여도 백연을 발생하는 일이 없게되며 더구나 가스세척에 있어서 번잡하게 탑을 바꾸어가며 수세작업을 하지 않아도 됨은 물론 알칼리를 무단히 폐기하는 일이 없이 유효하게 이용할 수 있다.

또한, 장치를 소형으로 설계하는 것이 가능하고 압력 손실이 크지않게 설계할 수 있으므로 동력비의 절감은 물론, 자원절약형, 에너지절약형의 장치로써 운전이 가능하며 조작도 간단하여 자동화할 수 있으므로 공업적으로 실시하는 경우에 매우 유리한 것이다.

Claims (5)

- 산성가스 성분을 함유한 가스를 알칼리 함유 수용액을 이용하여 세척하고 가스중에 함유되어 있는 산성가스 성분을 흡수제거시키는 가스의 처리공정에 있어서, 세척, 흡수공정을 2개의 공정으로 분리하여 제1공정에 있어서는 세척제로 pH 6-13의 알칼리 함유 수용액을 이용하고, 제2공정에 있어서는 세척제로 농도가 0.3-2.5N인 알칼리 함유 수용액을 이용하여 가스중의 산성가스 성분을 제거시키는 것을 특징으로 하는 가스중의 산성가스 성분의 제거방법.

- 제2의 공정에서 사용한 알칼리 함유 수용액을 제1공정에서 소비된 알칼리 함유 수용액중의 알칼리 보충을 위해 사용하는 것을 특징으로 하는 제1항에 의한 가스중의 산성가스 성분의 제거방법.

- 흡수탑 A와 흡수탑 B로 구성된 가스 처리장치에 있어서, 흡수탑 A의 저부에는 송풍기(2)에 의해 송입되는 조가스의 도입구(3)를 , 흡수탑 A의 상부에는 흡수탑 A에 조가스에 처리하여 얻어진 중간가스의 유출구(26')를 각각 설치하며, 흡수탑 B의 저부에는 전술한 중간가스의 유입구(15)를, 흡수탑 B의 상부에는 흡수탑에서 이 조가스를 처리하여 얻어진 처리가스의 유출구(21)를 각각 설치하되, 흡수탑 A의 상부에 있는 중간가스출구(26')로 부터 나오는 중간가스를 흡수탑 B의 저부에 있는 중간가스 유입구(15)로 도입할 수 있도록 흡수탑 A와 흡수탑 B를 병렬로 배치하고, 흡수탑 A에 부속해서는 흡수탑 A내에서 분무하는 알칼리 함유 수용액을 수용하는 저장조 C, 이 알칼리 함유 수용액을 송액하는 펌프(5), 송액배관(28), 이 알칼리 함유 수용액을 분무하는 분무장치(7), 흡수탑 A내에서 흡수조작을 마친후의 알칼리 함유 수용액을 저장조 C로 순환시키기 위한 흡수탑 A 수용액 취출구(9)를 각각 설치하는 한편, 흡수탑 B에 부속해서는 흡수탑 B내에 분무하는 알칼리 함유 수용액을 수용하는 저장조 D, 이 알칼리 함유 수용액을 송액하는 펌프(5'), 송액배관(28'), 이 알칼리 함유 수용액을 분무하는 분무장치(7'), 흡수탑 B내에서 흡수조작을 마친후의 알칼리 함유 수용액을 저장조 D로 순환시키기 위한 흡수탑 B 알칼리 함유 수용액 취출구(10')를 설치하고, 저장조 D에 부속해서는 저장조 D에 진한 알칼리 함유 수용액을 보급하는 저장조 E와 저장조 D내의 알칼리 함유 수용액의 비중 제어장치(22)와 이것에 연동해서 저장조 E내의 알칼리 함유 수용액의 저장조 D내로의 송입을 제어하는 밸브(12") 및 저장조 D내의 알칼리 함유 수용액의 액면 제어장치(11')와 이것에 연동해서 저장조 D내로의 물의 보급을 제어하는 밸브(12')를 설치하는 한편, 저장조 C에 부속해서 pH제어장치(19) 및 이것에 연동해서 저장조 C에 보급되는 저장조 D내의 알칼리 함유 수용액의 저장조 C내로의 송입을 제어하는 밸브(12')를 설치하며 또 저장조 C내의 알칼리 함유 수용액의 액면 제어장치(11)와 이것에 연동하여 저장조 C내로의 물 보급을 제어하는 밸브(12) 및 일정수준을 초과하였을때 저장조 C내의 수용액을 배출하는 폐수용액 취출구(27)를 설치하고, 저장조 C, 저장조 D 및 저장조 E에는 각각 교반장치 (14), (14'), (14")를 설치하여서 이루어진 가스중의 산성가스 성분의 제거장치.

- 흡수탑 A의 위에 흡수탑 B를 적재하여 배치한 것을 특징으로 하는 제3항에 의한 가스중의 산성가스 성분의 제거장치.

- 흡수탑 A와 흡수탑 B을 독립시켜 병렬로 연결한 것을 특징으로 하는 제3항에 의한 가스중의 산성가스 성분의 제거장치.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP60025402A JPS61204022A (ja) | 1985-02-12 | 1985-02-12 | ガス中の酸分の除去方法及び装置 |

| JP60-25402 | 1985-02-12 | ||

| JP25402 | 1997-02-07 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR860006285A KR860006285A (ko) | 1986-09-09 |

| KR890002852B1 true KR890002852B1 (ko) | 1989-08-05 |

Family

ID=12164909

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019860000969A KR890002852B1 (ko) | 1985-02-12 | 1986-02-11 | 가스중의 산성가스성분을 제거하기 위한 방법 및 그 장치 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4719088A (ko) |

| JP (1) | JPS61204022A (ko) |

| KR (1) | KR890002852B1 (ko) |

| DE (1) | DE3604403A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9982582B2 (en) | 2013-03-08 | 2018-05-29 | Alfa Laval Corporate Ab | Cleaning system and method for reduction of SOx in exhaust gases |

Families Citing this family (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5270015A (en) * | 1986-11-07 | 1993-12-14 | Board Of Regents, The University Of Texas System | Apparatus for removing sulfur from sulfur containing gases |

| US5401481A (en) * | 1986-11-10 | 1995-03-28 | Board Of Regents, The University Of Texas System | Processes for removing acid components from gas streams |

| US4990315A (en) * | 1988-02-10 | 1991-02-05 | Tampa Electric Company | Apparatus for desulfurization |

| DE3816306A1 (de) * | 1988-05-13 | 1989-11-23 | Steinmueller Gmbh L & C | Verfahren zum betrieb einer abgasreinigungsanlage, insb. rauchgasreinigungsanlage hinter muellverbrennungsanlagen und abgasreinigungsanlage fuer die durchfuehrung des verfahrens |

| DE3903510A1 (de) * | 1989-02-06 | 1990-08-09 | Gottlob Schwarzwaelder | Vorrichtung zum entfernen fluechtiger loesungsmittel und sonstiger umweltbelastender stoffe aus abgasen |

| US5330725A (en) * | 1990-06-07 | 1994-07-19 | Rust Industrial Services Inc. | Vacuum truck exhaust gas treatment apparatus |

| US5075097A (en) * | 1990-10-11 | 1991-12-24 | Cameron Gordon M | Method and apparatus for sulfuric acid concentration |

| FR2683736A1 (fr) * | 1991-11-20 | 1993-05-21 | Simet | Procede de traitement de fumees acides, et dispositif de mise en óoeuvre dudit procede. |

| US5312594A (en) * | 1992-09-18 | 1994-05-17 | Nutech Environmental Corp. | Sewage treatment apparatus |

| US5792342A (en) * | 1992-09-18 | 1998-08-11 | Nutech Environmental Corporation | Apparatus for coordinating chemical treatment of sewage |

| US5405590A (en) * | 1993-02-05 | 1995-04-11 | Pedro Buarque de Macedo | Off-gas scrubber system |

| JP3716030B2 (ja) * | 1996-02-29 | 2005-11-16 | 日本パイオニクス株式会社 | 有害ガスの浄化方法 |

| JP3402101B2 (ja) * | 1996-12-25 | 2003-04-28 | 栗田工業株式会社 | 有機塩素化合物の光分解装置 |

| US5955037A (en) | 1996-12-31 | 1999-09-21 | Atmi Ecosys Corporation | Effluent gas stream treatment system having utility for oxidation treatment of semiconductor manufacturing effluent gases |

| KR100592579B1 (ko) | 1997-10-17 | 2006-06-26 | 가부시키가이샤 에바라 세이사꾸쇼 | 반도체제조 배기가스의 처리방법 및 장치 |

| US6261524B1 (en) | 1999-01-12 | 2001-07-17 | Advanced Technology Materials, Inc. | Advanced apparatus for abatement of gaseous pollutants |

| US6153150A (en) * | 1998-01-12 | 2000-11-28 | Advanced Technology Materials, Inc. | Apparatus and method for controlled decomposition oxidation of gaseous pollutants |

| JP4590657B2 (ja) * | 1999-06-14 | 2010-12-01 | 株式会社Ihi | 海水法排煙脱硫装置 |

| US6423284B1 (en) | 1999-10-18 | 2002-07-23 | Advanced Technology Materials, Inc. | Fluorine abatement using steam injection in oxidation treatment of semiconductor manufacturing effluent gases |

| JP4523691B2 (ja) * | 2000-03-10 | 2010-08-11 | 三菱重工業株式会社 | 脱炭酸設備の吸収液の制御方法及び装置 |

| JP3737082B2 (ja) * | 2001-12-04 | 2006-01-18 | 株式会社荏原製作所 | 排ガスの処理方法および装置 |

| US6800255B2 (en) * | 2002-01-23 | 2004-10-05 | Agere Systems, Inc. | System and method for the abatement of toxic constituents of effluent gases |

| JP4506093B2 (ja) * | 2003-04-02 | 2010-07-21 | 住友電気工業株式会社 | 排気ガスの処理方法 |

| US7569193B2 (en) | 2003-12-19 | 2009-08-04 | Applied Materials, Inc. | Apparatus and method for controlled combustion of gaseous pollutants |

| US7736599B2 (en) * | 2004-11-12 | 2010-06-15 | Applied Materials, Inc. | Reactor design to reduce particle deposition during process abatement |

| CN100393395C (zh) * | 2005-04-28 | 2008-06-11 | 李大明 | 燃煤锅炉烟气脱硫脱硝除尘一体化净化器 |

| JP5102217B2 (ja) * | 2005-10-31 | 2012-12-19 | アプライド マテリアルズ インコーポレイテッド | プロセス削減反応器 |

| US7416716B2 (en) * | 2005-11-28 | 2008-08-26 | Air Products And Chemicals, Inc. | Purification of carbon dioxide |

| EP2030670A1 (en) * | 2007-08-31 | 2009-03-04 | Intega GmbH | Method and apparatus for removing at least one hydrogen chalcogen compound from an exhaust gas stream |

| US7758829B2 (en) * | 2007-12-05 | 2010-07-20 | Alstom Technology Ltd | Process for promoting mercury retention in wet flue gas desulfurization systems |

| FR2938453B1 (fr) * | 2008-11-20 | 2010-12-10 | Inst Francais Du Petrole | Methode pour reduire la degradation d'une solution absorbante mise en oeuvre dans une installation de desacidification d'un gaz |

| CN101634452A (zh) * | 2009-08-13 | 2010-01-27 | 牛斌 | 连续除氯工艺及设备 |

| CN101928608B (zh) * | 2010-08-26 | 2014-01-01 | 北京首钢国际工程技术有限公司 | 一种高炉煤气氯化氢净化吸收复合装置及方法 |

| JP5703240B2 (ja) * | 2011-10-26 | 2015-04-15 | 株式会社東芝 | アミン回収装置、アミン回収方法、及び二酸化炭素回収システム |

| WO2015097351A1 (fr) * | 2013-12-23 | 2015-07-02 | Gea Process Engineering | Dispositif de lavage de buees comportant un moyen pour absorber et/ou neutraliser l'acide chlorhydrique |

| CN105327593A (zh) * | 2015-11-12 | 2016-02-17 | 中国石油化工股份有限公司 | 一种用于装船作业的盐酸处理装置及处理方法 |

| CN110170238A (zh) * | 2019-06-14 | 2019-08-27 | 无锡市东方环境工程设计研究所有限公司 | 含超细粉尘烟气的脱硫除尘一体化系统 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1156022A (en) * | 1914-10-21 | 1915-10-05 | Marius P P Riis | Process of purifying gas. |

| US1264512A (en) * | 1917-02-10 | 1918-04-30 | Southern Electro Chemical Company | Denitration of sulfuric acid. |

| US2210405A (en) * | 1934-12-08 | 1940-08-06 | West Virginia Pulp & Paper Com | Calcium sulphite and method for producing the same |

| US2822248A (en) * | 1954-12-27 | 1958-02-04 | Phillips Petroleum Co | Continuous production of salt solutions |

| DE1905080A1 (de) * | 1969-02-01 | 1970-08-13 | Uop Kavag Ges Fuer Luftreinhal | Verfahren und Vorrichtung zur Reinigung von Industrieabgasen |

| DE1964746C3 (de) * | 1969-12-24 | 1980-10-09 | Uop Kavag Gmbh | Verfahren zur Reinigung Fluorwasserstoffsäure enthaltender Indu strieabgase |

| US3907523A (en) * | 1972-12-26 | 1975-09-23 | Krebs Engineers | Method for removing SO{HD 2 {B from gases |

| JPS5043056A (ko) * | 1973-08-20 | 1975-04-18 | ||

| US4096586A (en) * | 1976-03-04 | 1978-06-20 | Societe D'assistance Technique Pour Produits Nestle S.A. | Solubilization of casein |

| JPS5450486A (en) * | 1977-09-30 | 1979-04-20 | Nippon Kokan Kk <Nkk> | Removing method for hydrogen chloride in exhaust gas |

| US4195062A (en) * | 1978-03-21 | 1980-03-25 | Combustion Engineering, Inc. | Flue gas scrubbing |

| JPS5597226A (en) * | 1979-01-17 | 1980-07-24 | Kurabo Ind Ltd | Method and apparatus for treating exhaust gas |

| JPS59115419U (ja) * | 1983-11-28 | 1984-08-04 | ガデリウス株式会社 | 薬液洗浄式脱臭装置 |

-

1985

- 1985-02-12 JP JP60025402A patent/JPS61204022A/ja active Granted

-

1986

- 1986-02-11 US US06/828,124 patent/US4719088A/en not_active Expired - Lifetime

- 1986-02-11 KR KR1019860000969A patent/KR890002852B1/ko not_active IP Right Cessation

- 1986-02-12 DE DE19863604403 patent/DE3604403A1/de not_active Ceased

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9982582B2 (en) | 2013-03-08 | 2018-05-29 | Alfa Laval Corporate Ab | Cleaning system and method for reduction of SOx in exhaust gases |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH0472565B2 (ko) | 1992-11-18 |

| KR860006285A (ko) | 1986-09-09 |

| DE3604403A1 (de) | 1986-08-14 |

| US4719088A (en) | 1988-01-12 |

| JPS61204022A (ja) | 1986-09-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR890002852B1 (ko) | 가스중의 산성가스성분을 제거하기 위한 방법 및 그 장치 | |

| EP0738178B1 (en) | Flue gas scrubbing apparatus | |

| KR920002062B1 (ko) | 배기가스처리를 위한 습식 탈황방법. | |

| US3923955A (en) | Process for deodorising waste or exhaust gases | |

| US8057676B2 (en) | Drainage water-treating method | |

| US20020110511A1 (en) | Horizontal scrubber system | |

| US8308146B2 (en) | Gaseous effluent treatment apparatus | |

| JPS62183835A (ja) | 硫化水素含有ガスの脱硫方法および装置 | |

| EP0711590A2 (en) | Gas-liquid contactor and wet flue-gas desulfurization system | |

| KR101797327B1 (ko) | 습식 배연 탈황 장치 | |

| KR100507598B1 (ko) | 습식배기가스처리장치내의 스케일생성방지방법 | |

| JP4793407B2 (ja) | クロロポリシランを含む廃ガスの処理方法及びその処理装置 | |

| KR20060057493A (ko) | 이산화염소의 생성 장치 및 방법 | |

| KR100208299B1 (ko) | 기체 스트림으로부터 이산화황을 제거하는 방법 | |

| US3640053A (en) | Apparatus for cleansing flue gases | |

| KR101398118B1 (ko) | 연도 가스 정화 유닛용 통기 장치 | |

| JP4933121B2 (ja) | 分離された洗浄液溜めを備えた燃焼排ガス用浄化装置 | |

| US3608281A (en) | Apparatus for cleansing flue gases | |

| JPH10128053A (ja) | 排煙処理装置及び排煙処理方法 | |

| JPH09866A (ja) | 排ガスの処理方法及び装置 | |

| JPH10165758A (ja) | 排煙脱硫法及びその装置 | |

| CN213314259U (zh) | 一种发电厂锅炉烟气催化脱硝设备 | |

| CN117753188A (zh) | 混合煤气中杂质的去除剂、去除方法以及设备 | |

| JPH0773657B2 (ja) | 湿式排煙脱硫方法 | |

| BG111168A (bg) | Метод и апарат за абсорбция на газове |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20040728 Year of fee payment: 16 |

|

| LAPS | Lapse due to unpaid annual fee |