KR20210135993A - 마스크 블랭크용 기판, 도전막 부착 기판, 다층 반사막 부착 기판, 반사형 마스크 블랭크, 반사형 마스크, 및 반도체 장치의 제조 방법 - Google Patents

마스크 블랭크용 기판, 도전막 부착 기판, 다층 반사막 부착 기판, 반사형 마스크 블랭크, 반사형 마스크, 및 반도체 장치의 제조 방법 Download PDFInfo

- Publication number

- KR20210135993A KR20210135993A KR1020217023666A KR20217023666A KR20210135993A KR 20210135993 A KR20210135993 A KR 20210135993A KR 1020217023666 A KR1020217023666 A KR 1020217023666A KR 20217023666 A KR20217023666 A KR 20217023666A KR 20210135993 A KR20210135993 A KR 20210135993A

- Authority

- KR

- South Korea

- Prior art keywords

- substrate

- region

- film

- mask blank

- mask

- Prior art date

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 223

- 238000000034 method Methods 0.000 title claims description 47

- 239000004065 semiconductor Substances 0.000 title claims description 25

- 238000004519 manufacturing process Methods 0.000 title claims description 21

- 238000012546 transfer Methods 0.000 claims abstract description 44

- 239000006096 absorbing agent Substances 0.000 claims description 41

- 238000001459 lithography Methods 0.000 claims description 6

- 239000010408 film Substances 0.000 description 208

- 239000011521 glass Substances 0.000 description 33

- 239000000463 material Substances 0.000 description 30

- 238000005259 measurement Methods 0.000 description 18

- 230000001681 protective effect Effects 0.000 description 17

- 239000007789 gas Substances 0.000 description 13

- 239000010409 thin film Substances 0.000 description 10

- 230000000737 periodic effect Effects 0.000 description 9

- 229910052715 tantalum Inorganic materials 0.000 description 9

- 229910052757 nitrogen Inorganic materials 0.000 description 8

- 238000012545 processing Methods 0.000 description 8

- 238000010586 diagram Methods 0.000 description 7

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 229910045601 alloy Inorganic materials 0.000 description 6

- 239000000956 alloy Substances 0.000 description 6

- 229910052796 boron Inorganic materials 0.000 description 6

- 150000001875 compounds Chemical class 0.000 description 6

- 229910052751 metal Inorganic materials 0.000 description 6

- 239000002184 metal Substances 0.000 description 6

- 230000010363 phase shift Effects 0.000 description 6

- 229910004298 SiO 2 Inorganic materials 0.000 description 5

- 229910004535 TaBN Inorganic materials 0.000 description 5

- 239000011651 chromium Substances 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 5

- 238000001755 magnetron sputter deposition Methods 0.000 description 5

- 230000002093 peripheral effect Effects 0.000 description 5

- 238000004088 simulation Methods 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 229910010413 TiO 2 Inorganic materials 0.000 description 4

- 239000003513 alkali Substances 0.000 description 4

- 238000004140 cleaning Methods 0.000 description 4

- 238000006073 displacement reaction Methods 0.000 description 4

- 238000005530 etching Methods 0.000 description 4

- 238000001900 extreme ultraviolet lithography Methods 0.000 description 4

- 238000001659 ion-beam spectroscopy Methods 0.000 description 4

- -1 molybdenum silicide compound Chemical class 0.000 description 4

- 229910052758 niobium Inorganic materials 0.000 description 4

- 238000005498 polishing Methods 0.000 description 4

- 229910052707 ruthenium Inorganic materials 0.000 description 4

- 238000005406 washing Methods 0.000 description 4

- 230000005540 biological transmission Effects 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 239000000460 chlorine Substances 0.000 description 3

- 229910052804 chromium Inorganic materials 0.000 description 3

- 238000001312 dry etching Methods 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 238000003672 processing method Methods 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 229910052726 zirconium Inorganic materials 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 229910003071 TaON Inorganic materials 0.000 description 2

- 229910004200 TaSiN Inorganic materials 0.000 description 2

- 239000006061 abrasive grain Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 229910000420 cerium oxide Inorganic materials 0.000 description 2

- 239000008119 colloidal silica Substances 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 238000000059 patterning Methods 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 238000005546 reactive sputtering Methods 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 238000004381 surface treatment Methods 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- 229910052727 yttrium Inorganic materials 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 229910001374 Invar Inorganic materials 0.000 description 1

- 229910001030 Iron–nickel alloy Inorganic materials 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- 229910004162 TaHf Inorganic materials 0.000 description 1

- 239000005354 aluminosilicate glass Substances 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000007687 exposure technique Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000011553 magnetic fluid Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910021344 molybdenum silicide Inorganic materials 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 1

- 229910021332 silicide Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000005361 soda-lime glass Substances 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/22—Masks or mask blanks for imaging by radiation of 100nm or shorter wavelength, e.g. X-ray masks, extreme ultraviolet [EUV] masks; Preparation thereof

- G03F1/24—Reflection masks; Preparation thereof

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/34—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions

- C03C17/36—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions at least one coating being a metal

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/60—Substrates

Abstract

본 발명은, 노광 장치의 마스크 스테이지에 세트된 후의 표면 형상을 정확하게 산출할 수 있는 마스크 블랭크용 기판을 제공한다. 마스크 블랭크용 기판(10)은, 전사 패턴이 형성되는 측의 면인 제 1 주표면(12a)과, 제 1 주표면(12a)에 대향하여, 노광 장치의 마스크 스테이지에 정전 척되는 측의 면인 제 2 주표면(12b)을 구비한다. 제 1 주표면(12a)은, 중심측에 위치하는 제 1 영역(20a)과, 제 1 영역(20a)의 외측에 위치하는 제 2 영역(20b)을 구비한다. 제 2 주표면(12b)은, 중심측에 위치하는 제 3 영역(20c)과, 제 3 영역(20c)의 외측에 위치하는 제 4 영역(20d)을 구비한다. 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α가, 1.2° 미만이다. 제 2 영역(20b) 및 제 4 영역(20d)의 표면의 PV 값이, 400nm 이하이다.

Description

본 발명은, 마스크 블랭크용 기판, 도전막 부착 기판, 다층 반사막 부착 기판, 반사형 마스크 블랭크, 반사형 마스크, 및 반도체 장치의 제조 방법에 관한 것이다.

일반적으로, 반도체 장치의 제조 공정에서는, 포토리소그래피법을 이용하여 미세 패턴의 형성이 행하여진다. 이 미세 패턴의 형성에는, 통상 몇 장의 포토마스크라고 불리고 있는 전사용 마스크가 사용된다. 이 전사용 마스크는, 일반적으로 투광성의 유리 기판 상에, 금속 박막 등으로 이루어지는 미세 패턴을 설치한 것이며, 이 전사용 마스크의 제조에 있어서도, 포토리소그래피법이 이용되고 있다.

포토리소그래피법에 의한 전사용 마스크의 제조에는, 유리 기판 등의 투광성 기판 상에 전사 패턴(마스크 패턴)을 형성하기 위한 박막(예를 들면 차광막 등)을 갖는 마스크 블랭크가 이용된다. 이 마스크 블랭크를 이용한 전사용 마스크의 제조 방법은, 마스크 블랭크 상에 형성된 레지스트막에 대해, 원하는 패턴 묘화를 실시하는 묘화 공정과, 묘화 후, 상기 레지스트막을 현상하여 원하는 레지스트 패턴을 형성하는 현상 공정과, 이 레지스트 패턴을 마스크로 하여 상기 박막을 에칭하는 에칭 공정과, 잔존하는 레지스트 패턴을 박리 제거하는 공정을 갖고 있다. 상기 현상 공정에서는, 마스크 블랭크 상에 형성된 레지스트막에 대해, 원하는 패턴을 묘화한 후, 현상액을 공급한다. 이것에 의해, 현상액에 가용(可溶)인 레지스트막의 부위가 용해되기 때문에, 레지스트 패턴이 형성된다. 상기 에칭 공정에서는, 이 레지스트 패턴을 마스크로 하여, 드라이 에칭 또는 웨트 에칭에 의해, 레지스트 패턴에 의해 피복되어 있지 않은 박막이 노출된 부위를 제거한다. 이것에 의해, 원하는 마스크 패턴을 투광성 기판 상에 형성한다.

전사용 마스크의 종류로는, 종래의 투광성 기판 상에 크롬계 재료로 이루어지는 차광막 패턴을 갖는 바이너리형 마스크 외에, 위상 시프트형 마스크가 알려져 있다. 이 위상 시프트형 마스크는, 투광성 기판과, 투광성 기판 상에 형성된 위상 시프트막을 갖는다. 이 위상 시프트막은, 소정의 위상차를 갖는 것이며, 예를 들면 몰리브덴 실리사이드 화합물을 포함하는 재료 등에 의해 형성된다. 또, 몰리브덴 등의 금속의 실리사이드 화합물을 포함하는 재료를 차광막으로서 이용하는 바이너리형 마스크도 이용되게 되어 오고 있다. 이들, 바이너리형 마스크, 위상 시프트형 마스크를 총칭하여, 본 명세서에서는 투과형 마스크라고 칭한다. 또, 투과형 마스크에 사용되는 원판인 바이너리형 마스크 블랭크, 위상 시프트형 마스크 블랭크를 총칭하여, 투과형 마스크 블랭크라고 칭한다.

또, 근래, 반도체 산업에 있어서, 반도체 디바이스의 고집적화에 수반하여, 종래의 자외광을 이용한 포토리소그래피법의 전사 한계를 상회하는 미세 패턴이 필요로 되어 오고 있다. 이와 같은 미세 패턴의 형성을 가능하게 하기 위해, 극자외(Extreme Ultra Violet: 이하, 「EUV」라고 부른다.)광을 이용한 노광 기술인 EUV 리소그래피가 유망시되고 있다. 여기에서, EUV 광이란, 연(軟)X선 영역 또는 진공 자외선 영역의 파장대의 광을 가리키며, 구체적으로는 파장이 0.2∼100nm 정도의 광을 말한다. 이 EUV 리소그래피에 있어서 이용되는 전사용 마스크로서, 반사형 마스크가 제안되어 있다. 이와 같은 반사형 마스크는, 기판 상에 노광광을 반사하는 다층 반사막이 형성되고, 해당 다층 반사막 상에 노광광을 흡수하는 흡수체막이 형성된 것이다. 반사형 마스크의 흡수체막에는, 전사 패턴이 형성되어 있다.

특허문헌 1에는, 기판 상에, 노광광을 반사하는 다층 반사막과, 해당 다층 반사막 상에 형성된 노광광을 흡수하는 흡수체층을 갖는 반사형 마스크 블랭크로서, 상기 마스크 블랭크의 전사 패턴이 형성된 면과는 반대측의 면의 형상이, 볼록면을 갖는 형상인 것을 특징으로 하는 반사형 마스크 블랭크가 개시되어 있다. 이 반사형 마스크 블랭크에 의하면, 정전 척에 의해 반사형 마스크를 노광 장치의 마스크 스테이지에 고정할 때의 흡착 불량의 문제를 해소할 수 있는 것이 개시되어 있다.

반사형 마스크를 이용하여 전사 패턴을 반도체 기판 등의 피전사체에 전사할 때에는, 반사형 마스크는, 노광 장치의 마스크 스테이지 상에, 전사 패턴이 형성된 측의 면을 하향(下向)으로 한 상태로 세트된다. 반사형 마스크의 전사 패턴이 형성된 측과는 반대측의 면(이면)에는, 반사형 마스크를 노광 장치의 마스크 스테이지에 정전 척에 의해 흡착하기 위한 도전막이 형성되어 있다.

따라서, 반사형 마스크가 노광 장치의 마스크 스테이지에 세트되면, 반사형 마스크의 이면의 거의 전면(全面)이, 정전 척에 의해 노광 장치의 마스크 스테이지에 흡착된 상태가 된다. 노광 장치의 마스크 스테이지는 평탄인 한편, 반사형 마스크의 이면은 완전하게는 평탄이 아니며, 요철이 존재한다. 그 때문에, 반사형 마스크의 이면의 요철 형상은, 반사형 마스크의 전사 패턴이 형성된 측의 면(표면)에 전사된다.

예를 들면, 반사형 마스크의 이면에 볼록 형상이 존재하면, 그 볼록 형상이 마스크 스테이지에 의해 아래쪽으로 꽉 눌러짐으로써, 그 볼록 형상의 위치에 대향하는 반사형 마스크의 표면이, 그 볼록 형상의 높이분만큼 아래쪽으로 변형한다.

반대로, 예를 들면, 반사형 마스크의 이면에 오목 형상이 존재하면, 그 오목 형상분만큼 반사형 마스크가 마스크 스테이지를 향하여 위쪽으로 끌어 올려지기 때문에, 그 오목 형상의 위치에 대향하는 반사형 마스크의 표면이, 그 오목 형상의 깊이분만큼 위쪽으로 변형한다.

이와 같이, 종래의 반사형 마스크는, 노광 장치의 마스크 스테이지에 세트되기 전후에서, 전사 패턴이 형성된 측의 주표면의 형상이 변화해 버리기 때문에, 반도체 기판 등의 피전사체에 전사 패턴을 정확하게 전사하는 것이 곤란하다는 문제가 있었다.

이와 같은 문제를 해결하기 위해, 마스크 블랭크용 기판(또는, 반사형 마스크 블랭크, 반사형 마스크)의 표면 및 이면의 형상을 표면 형상 측정 장치에 의해 미리 측정하고, 측정에 의해 얻어진 데이터로부터, 시뮬레이션에 의해 노광 장치의 마스크 스테이지에 세트된 후의 마스크 블랭크용 기판(또는, 반사형 마스크 블랭크, 반사형 마스크)의 표면 형상을 산출하는 것을 생각할 수 있다. 마스크 스테이지에 세트된 후의 마스크 블랭크용 기판(또는, 반사형 마스크 블랭크, 반사형 마스크)의 표면 형상을 시뮬레이션에 의해 미리 알 수 있으면, 묘화 장치에 의해 묘화되는 전사 패턴의 형상에 보정을 가함으로써, 반사형 마스크가 노광 장치의 마스크 스테이지에 세트된 후의 전사 패턴의 형상이 원하는 형상이 되도록 제어할 수 있다.

그러나, 마스크 블랭크용 기판의 표면 및 이면은, 완전하게는 평행으로 되어 있지 않다. 이 때문에, 종래의 마스크 블랭크용 기판에서는, 표면 형상 측정 장치에 의해 측정한 표면의 형상 데이터와, 이면의 형상 데이터를 정확하게 대응시키는 것이 곤란했다.

즉, 표면 형상 측정 장치에 의해 마스크 블랭크용 기판(또는, 반사형 마스크 블랭크, 반사형 마스크)의 표면 형상을 측정할 때에는, 그 표면을 그리드상으로 복수의 영역(예를 들면 197㎛×197㎛의 영역)으로 분할하고, 분할한 영역마다 표면의 형상을 측정한다. 그러나, 마스크 블랭크용 기판의 표면 및 이면은 완전하게는 평행으로 되어 있지 않기 때문에, 표면의 어느 영역에서 측정된 형상 데이터와, 그 영역에 대향하는 위치에서 측정된 이면의 형상 데이터를 정확하게 대응시키는 것이 곤란했다. 이 때문에, 마스크 스테이지에 세트된 후의 마스크 블랭크용 기판(또는, 반사형 마스크 블랭크, 반사형 마스크)의 표면 형상을, 시뮬레이션에 의해 정확하게 산출하는 것이 곤란했다.

본 발명은 상기와 같은 사정을 감안하여 이루어진 것이며, 노광 장치의 마스크 스테이지에 세트된 후의 표면 형상을 정확하게 산출할 수 있는 마스크 블랭크용 기판, 도전막 부착 기판, 다층 반사막 부착 기판, 반사형 마스크 블랭크, 반사형 마스크, 및 반도체 장치의 제조 방법을 제공하는 것을 목적으로 한다.

상기 과제를 해결하기 위해, 본 발명은 이하의 구성을 갖는다.

(1) 평면 형상이 대략 사각형이고, 크기가 152mm×152mm인 마스크 블랭크용 기판으로서,

전사 패턴이 형성되는 측의 면인 제 1 주표면과, 상기 제 1 주표면에 대향하며, 노광 장치의 마스크 스테이지에 고정되는 측의 면인 제 2 주표면을 구비하고,

상기 제 1 주표면은, 중심측에 위치하는 제 1 영역과, 상기 제 1 영역의 외측에 위치하는 제 2 영역을 구비하고 있으며,

상기 제 2 주표면은, 중심측에 위치하는 제 3 영역과, 상기 제 3 영역의 외측에 위치하는 제 4 영역을 구비하고 있고,

상기 제 1 영역의 최소 제곱 평면과, 상기 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이며,

상기 제 2 영역 및 상기 제 4 영역의 표면의 PV 값이 400nm 이하인, 마스크 블랭크용 기판.

(2) 상기 제 1 영역은, 상기 전사 패턴이 형성되는 영역이고, 상기 기판의 중심을 기준으로 한 132mm×132mm 이상의 크기를 갖는, (1)에 기재한 마스크 블랭크용 기판.

(3) 상기 제 3 영역은, 상기 기판의 중심을 기준으로 한 142mm×142mm 이상의 크기를 갖는, (1) 또는 (2)에 기재한 마스크 블랭크용 기판.

(4) 상기 제 2 영역 및 상기 제 4 영역은, 상기 기판의 중심을 기준으로 한 148mm×148mm 영역의 외측의 영역인, (1) 내지 (3) 중 어느 것에 기재한 마스크 블랭크용 기판.

(5) 상기 마스크 블랭크용 기판은, 반사형 마스크 블랭크용 기판인, (1) 내지 (4) 중 어느 것에 기재한 마스크 블랭크용 기판.

(6) (1) 내지 (5) 중 어느 것에 기재한 마스크 블랭크용 기판의 제 2 주표면 상에, 도전막을 갖는 도전막 부착 기판.

(7) (1) 내지 (6) 중 어느 것에 기재한 마스크 블랭크용 기판의 제 1 주표면 상에, 고굴절률층과 저굴절률층을 교대로 적층한 다층 반사막을 갖는 다층 반사막 부착 기판.

(8) (7)에 기재한 다층 반사막 부착 기판의 상기 다층 반사막 상에, 전사 패턴이 되는 흡수체막을 갖는 반사형 마스크 블랭크.

(9) (8)에 기재한 반사형 마스크 블랭크에 있어서의 상기 다층 반사막 상에, 상기 흡수체막이 패터닝된 흡수체 패턴을 갖는 반사형 마스크.

(10) (9)에 기재한 반사형 마스크를 이용해, 노광 장치를 사용한 리소그래피 프로세스를 행하여, 피전사체 상에 전사 패턴을 형성하는 공정을 갖는 반도체 장치의 제조 방법.

도 1은 마스크 블랭크용 기판의 사시도이다.

도 2는 마스크 블랭크용 기판의 부분 단면도이다.

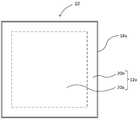

도 3은 제 1 주표면의 평면도이다.

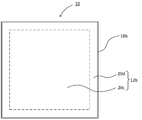

도 4는 제 2 주표면의 평면도이다.

도 5는 평면을 회전시켰을 때, 그 평면 상의 점이 이동하는 거리의 최대치를 계산하기 위한 모식도이다.

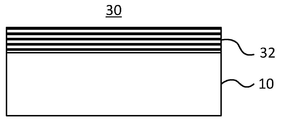

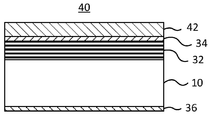

도 6은 다층 반사막 부착 기판을 나타내는 모식도이다.

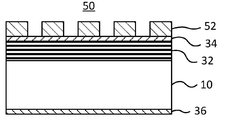

도 7은 반사형 마스크 블랭크를 나타내는 모식도이다.

도 8은 반사형 마스크를 나타내는 모식도이다.

도 2는 마스크 블랭크용 기판의 부분 단면도이다.

도 3은 제 1 주표면의 평면도이다.

도 4는 제 2 주표면의 평면도이다.

도 5는 평면을 회전시켰을 때, 그 평면 상의 점이 이동하는 거리의 최대치를 계산하기 위한 모식도이다.

도 6은 다층 반사막 부착 기판을 나타내는 모식도이다.

도 7은 반사형 마스크 블랭크를 나타내는 모식도이다.

도 8은 반사형 마스크를 나타내는 모식도이다.

이하, 본 발명의 실시형태에 대하여 상세하게 설명한다.

[마스크 블랭크용 기판]

우선, 본 실시형태의 마스크 블랭크용 기판에 대하여 설명한다.

도 1은, 본 실시형태에 관한 마스크 블랭크용 기판(10)을 나타내는 사시도이다. 도 2는, 본 실시형태의 마스크 블랭크용 기판(10)의 부분 단면도이다.

마스크 블랭크용 기판(10)(이하, 단지 기판(10)이라고 칭하는 경우가 있다.)은, 크기가 152mm×152mm의 대략 사각형(바람직하게는 정사각형)의 판상체로 이루어진다. 마스크 블랭크용 기판(10)은, 2개의 주표면(12a, 12b)과, 4개의 단면(14a∼14d)을 갖는다. 본 명세서에서는, 전사 패턴이 되는 박막이 형성되는 측의 면을, 제 1 주표면(12a)이라고 부른다. 제 1 주표면(12a)에 대향하고, 노광 장치의 마스크 스테이지에 정전 척되는 측의 면을, 제 2 주표면(12b)이라고 부른다.

또한, 본 명세서에 있어서, 「상(上)」이라고 있는 것은 반드시 연직 방향에 있어서의 상측을 의미하는 것은 아니다. 또, 「하(下)」라고 있는 것은 반드시 연직 방향에 있어서의 하측을 의미하는 것은 아니다. 이들 용어는, 부재나 부위의 위치 관계의 설명을 위해 편의적으로 이용되고 있는 것에 불과하다.

4개의 단면(14a∼14d)은, 대략 사각형의 제 1 주표면(12a) 및 제 2 주표면(12b)의 4개의 변에 각각 인접하고 있다.

4개의 단면(14a∼14d)은, 각각, 측면(16)과, 측면(16)과 주표면(12a, 12b)의 사이에 형성된 2개의 모따기면(18a, 18b)(도 2 참조)을 갖는다.

측면(16)은, 2개의 주표면(12a, 12b)에 대략 수직인 면이며, 「T면」이라고 불리는 경우가 있다.

모따기면(18a, 18b)은, 2개의 주표면(12a, 12b)과 측면(16)의 사이에 형성된 면이며, 비스듬하게 모따기됨으로써 형성된 면이다. 모따기면(18a, 18b)은, 「C면」이라고 불리는 경우가 있다.

도 3은, 제 1 주표면(12a)의 평면도이다.

도 3에 나타내는 바와 같이, 제 1 주표면(12a)은, 기판(10)의 중심측에 위치하는 제 1 영역(20a)과, 제 1 영역(20a)의 외측에 위치하는 제 2 영역(20b)을 구비하고 있다.

제 1 영역(20a)은, 대략 사각형의 영역이고, 132mm×132mm 이상의 크기를 갖고 있다. 「132mm×132mm」는, 마스크 블랭크용 기판(10)을 이용하여 전사용 마스크(예를 들면 반사형 마스크)를 제조했을 때에, 박막에 전사 패턴이 형성되는 영역의 크기이다. 「132mm×132mm」는, 기판(10)의 중심을 기준으로 하는 1변이 132mm인 정사각형 영역의 크기이다. 또한, 이하의 영역의 기재에 대해서도, 기판(10)의 중심을 기준으로 한 크기를 나타낸다.

제 1 영역(20a)의 평탄도는, 100nm 이하인 것이 바람직하고, 보다 바람직하게는 50nm 이하, 더욱 바람직하게는 30nm 이하이다. 평탄도란, 최소 제곱 평면을 기준으로 한, 평면의 가장 높은 점부터 가장 낮은 점의 고저차를 나타내는 수치(절대값)이다.

제 2 영역(20b)은, 제 1 영역(20a)의 외측에 위치하는 프레임상(狀)의 영역이다. 제 2 영역(20b)은, 바람직하게는, 중심측에 위치하는 대략 사각형의 148mm×148mm 영역의 외측의 영역이다. 「148mm×148mm」는, 표면 형상 측정 장치에 의해 기판(10)의 평탄도를 정밀하게 측정할 수 있는 영역의 크기이다. 또한, 제 2 영역(20b)은, 모따기면(18a)을 포함하지 않는 영역이다.

도 4는, 제 2 주표면(12b)(이면)의 평면도이다.

도 4에 나타내는 바와 같이, 제 2 주표면(12b)은, 기판(10)의 중심측에 위치하는 제 3 영역(20c)과, 제 3 영역(20c)의 외측에 위치하는 제 4 영역(20d)을 구비하고 있다.

제 3 영역(20c)은, 대략 사각형의 영역이고, 바람직하게는, 142mm×142mm 이상의 크기를 갖고 있다. 「142mm×142mm」는, 마스크 블랭크용 기판(10)을 이용하여 제조된 전사용 마스크(예를 들면 반사형 마스크)에 있어서, 이면이 평탄한 것, 즉, 이면의 평탄도가 소정치 이하인 것이 요구되는 영역의 크기이다. 제 3 영역(20c)의 평탄도는, 100nm 이하인 것이 바람직하고, 보다 바람직하게는 50nm 이하, 더욱 바람직하게는 30nm 이하이다.

제 3 영역(20c)은, 바람직하게는, 146mm×146mm 이하의 크기를 갖고 있다. 「146mm×146mm」는, 제 2 주표면(12b)이 정전 척에 의해 노광 장치의 마스크 스테이지에 흡착되는 영역의 크기로 할 수 있다. 정전 척에 의해 흡착되지 않는 영역은 그다지 평탄도가 높은 것이 요구되지 않기 때문에, 제 3 영역(20c)은, 146mm×146mm 이하의 크기를 갖고 있는 것이 바람직하다.

제 4 영역(20d)은, 제 3 영역(20c)의 외측에 위치하는 프레임상의 영역이다. 제 4 영역(20d)은, 바람직하게는, 중심측에 위치하는 대략 사각형의 148mm×148mm 영역의 외측의 영역이다. 「148mm×148mm」는, 표면 형상 측정 장치에 의해 기판(10)의 평탄도를 정밀하게 측정할 수 있는 영역의 크기이다. 또한, 제 4 영역(20d)은, 모따기면(18b)을 포함하지 않는 영역이다.

본 실시형태의 마스크 블랭크용 기판(10)은, 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만인 것을 특징으로 한다. 이하, 각도 α를 구하는 방법에 대하여 상세하게 설명한다.

우선, 표면 형상 측정 장치에 의해, 제 1 주표면(12a)의 전면(152mm×152mm)의 표면 형상을 측정한다. 표면 형상 측정 장치로는, 백색 간섭계, 레이저 간섭계, 레이저 변위계, 초음파 변위계, 접촉식 변위계 등을 사용할 수 있지만, 백색 간섭계(예를 들면, Zygo사 제조 NewView6300), 레이저 간섭계(예를 들면, 트로펠사 제조 「UltraFlat200」)를 이용하는 것이 바람직하다.

표면 형상 측정 장치에 의해 기판(10)의 표면 형상을 측정할 때에는, 중력에 의한 기판(10)의 일그러짐을 저감하기 위해, 기판(10)을 거의 직립시킨 상태(예를 들면, 기판(10)을 연직 방향에 대해 2° 경사시킨 상태)에서 측정을 행할 수 있다.

측정 시에는, 표면 형상 측정 장치에 의해, 제 1 주표면(12a)이 그리드상으로 복수의 영역(예를 들면 33㎛×33㎛의 영역)으로 분할된다. 그리고, 분할된 영역마다, 표면 형상 측정 장치에 의해 설정되는 임의의 기준면과, 이 기준면으로부터 제 1 주표면(12a)까지의 거리(높이)가 측정된다. 영역마다 측정된 높이 데이터의 집합이, 제 1 주표면(12a)의 형상 데이터가 된다.

제 1 주표면(12a)의 형상 데이터를 측정한 후, 측정에 의해 얻어진 형상 데이터를 이용하여, 제 1 영역(20a)의 최소 제곱 평면을 구한다. 예를 들면, 측정의 기준면을 xy 평면으로 하고, 그 기준면으로부터의 높이 방향을 z 방향으로 한 경우에는, 제 1 영역(20a)의 최소 제곱 평면이 xyz의 함수(a1x+b1y+c1z+d1=0)로서 구해진다.

다음으로, 제 1 주표면(12a)의 형상 데이터와, 기판(10)의 판 두께 데이터를 이용하여, 제 2 주표면(12b)(이면)의 형상 데이터를 구한다. 즉, 제 1 주표면(12a)의 어느 영역에서 측정된 형상 데이터(높이 데이터)와, 같은 영역에서 측정된 기판(10)의 판 두께 데이터를 이용함으로써, 그 영역에 있어서의 제 2 주표면(12b)(이면)의 형상 데이터(높이 데이터)를 구할 수 있다. 기판(10)의 판 두께 데이터의 측정에는, 예를 들면, 레이저 간섭계를 사용할 수 있다.

또한, 다른 방법을 이용하여 제 2 주표면(12b)(이면)의 형상 데이터를 측정해도 된다. 예를 들면, 삼차원 형상 측정 장치를 이용하여, 제 2 주표면(12b)(이면)의 형상 데이터를 측정해도 된다.

제 2 주표면(12b)의 형상 데이터를 측정한 후, 측정에 의해 얻어진 형상 데이터를 이용하여, 제 3 영역(20c)의 최소 제곱 평면을 구한다. 예를 들면, 측정의 기준면을 xy 평면으로 하고, 그 기준면으로부터의 높이 방향을 z 방향으로 한 경우에는, 제 3 영역(20c)의 최소 제곱 평면이 xyz의 함수(a2x+b2y+c2z+d2=0)로서 구해진다.

제 1 영역(20a)의 최소 제곱 평면(a1x+b1y+c1z+d1=0)과, 제 3 영역(20c)의 최소 제곱 평면(a2x+b2y+c2z+d2=0)이 이루는 각도 α는, 예를 들면, 이하의 식 (1)에 의해 구할 수 있다.

[수학식 1]

본 실시형태의 마스크 블랭크용 기판(10)에 있어서, 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α를 1.2° 미만으로 한 이유는, 이하와 같다.

도 5에 나타내는 바와 같이, 1변의 길이(L)의 평면을 각도 α만큼 회전시킨 경우, 회전 후의 평면의, 회전 전의 평면에의 투영의 길이는, L×cosα가 된다. 즉, 어느 평면을 각도 α만큼 회전시킨 경우, 그 평면 상의 점이 이동하는 거리(어긋남량)의 최대치 P는, 이하의 식 (2)와 같이 된다.

P=L-L×cosα …(2)

전술한 바와 같이, 표면 형상 측정 장치에 의해 제 1 주표면(12a)의 형상을 측정할 때에는, 제 1 주표면(12a)이 그리드상으로 복수의 영역으로 분할된다. 하나의 그리드의 크기를 Pg로 한 경우, 「P<Pg」라는 조건을 만족시킬 수 있으면, 어긋남량이 Pg를 넘지 않기 때문에, 기판의 표면의 어느 영역에서 측정한 형상 데이터와, 그 영역에 대향하는 위치에서 측정한 이면의 형상 데이터를 정확하게 대응시킬 수 있다.

표면 형상 측정 장치에 의해 기판(10)의 평탄도를 정밀하게 측정할 수 있는 영역의 크기를 Lm으로 한 경우, 상기 식 (2)의 L에 Lm을 대입함으로써, 표면 형상 측정 장치에 의해 측정되는 평면을 각도 α만큼 회전시켰을 때의 어긋남량의 최대치 P를 구할 수 있다. 즉, 어긋남량의 최대치 P는, 이하의 식 (3)과 같이 된다.

P=Lm-Lm×cosα …(3)

상기 식 (3)과, 전술의 「P<Pg」라는 조건을 조합함으로써, 하기 식 (4)가 얻어진다.

Lm-Lm×cosα<Pg …(4)

상기 식 (4)의 Lm에 148mm(=148000㎛)를 대입하고, Pg에 33㎛를 대입함으로써, α<1.2°라는 계산 결과가 얻어진다. 그리드의 크기를 작게 하면 할수록, 보다 상세한 형상 데이터가 얻어지기 때문에, Pg는 33㎛ 이하인 것이 바람직하고, 24㎛ 이하인 것이 보다 바람직하며, 15㎛ 이하인 것이 더욱 바람직하다. 또한, 그리드의 크기를 너무 작게 하면, 형상 데이터의 측정에 시간이 걸리기 때문에, Pg는, 9㎛ 이상인 것이 바람직하다. 또, 어긋남량의 최대치 P는, Pg/3 이하인 것이 바람직하고, Pg/5 이하인 것이 보다 바람직하다.

이 결과로부터, 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α는, 1.2° 미만이다. 각도 α는, 바람직하게는 1.0° 미만이고, 보다 바람직하게는 0.8° 미만이다. 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이면, 기판 표면의 어느 영역에서 측정한 형상 데이터와, 그 영역에 대향하는 위치에서 측정한 이면의 형상 데이터를 정확하게 대응시킬 수 있다.

일반적으로, 제 1 주표면(12a)의 외주부(外周部)의 영역에서는, 기판(10)의 단부의 가공의 영향 등에 의해, 표면 형상에 흐트러짐이 발생하고 있는 경우가 많다. 따라서, 최소 제곱 평면을 계산할 때에는, 제 1 주표면(12a)의 전면이 아니라, 외주부를 제외한 중심측의 영역의 형상 데이터를 이용하는 것이 바람직하다. 즉, 제 1 주표면(12a)의 최소 제곱 평면을 계산할 때에는, 중심측의 제 1 영역(20a)의 형상 데이터를 이용하는 것이 바람직하다. 제 1 영역(20a)의 크기는, 전사 패턴이 형성되는 영역의 크기인 132mm×132mm 이상인 것이 바람직하다.

또, 제 2 주표면(12b)의 외주부의 영역에 있어서도, 기판(10)의 단부의 가공의 영향 등에 의해, 표면 형상에 흐트러짐이 발생하고 있는 경우가 많다. 따라서, 최소 제곱 평면을 계산할 때에는, 제 2 주표면(12b)의 전면이 아닌, 외주부를 제외한 중심측의 영역의 형상 데이터를 이용하는 것이 바람직하다. 즉, 제 2 주표면(12b)의 최소 제곱 평면을 계산할 때에는, 중심측의 제 3 영역(20c)의 형상 데이터를 이용하는 것이 바람직하다. 제 3 영역(20c)의 크기는, 기판(10)의 이면이 평탄한 것(평탄도가 소정치 이하인 것)이 요구되는 영역의 크기인 142mm×142mm 이상인 것이 바람직하다.

본 실시형태의 마스크 블랭크용 기판(10)에 있어서, 제 2 영역(20b) 및 제 4 영역(20d)의 표면의 PV 값은 400nm 이하이고, 바람직하게는 310nm 이하이다. 제 2 영역(20b)의 PV 값은, 제 1 영역(20a)의 최소 제곱 평면을 기준으로 한, 평면의 가장 높은 점부터 가장 낮은 점의 고저차를 나타내는 수치(절대값)이다. 또, 제 4 영역(20d)의 PV 값은, 제 3 영역(20c)의 최소 제곱 평면을 기준으로 한, 평면의 가장 높은 점부터 가장 낮은 점의 고저차를 나타내는 수치(절대값)이다. 제 2 영역(20b) 및 제 4 영역(20d)의 표면의 PV 값이 400nm 이하라고 한 이유는, 이하와 같다.

표면 형상 측정 장치에 의해, 기판 표면의 요철(凹凸) 형상(기준면으로부터의 높이)을 측정할 수 있다. 그러나, 기판의 외주부 표면의 경사가 일정 이상으로 큰 경우는, 표면 형상 측정 장치에 의해 기판 표면의 요철 형상을 정밀하게 측정하는 것이 어려운 경우가 있다. 표면 형상 측정 장치에 의해 기판 표면의 요철 형상을 정밀하게 측정할 수 있는 경사의 최대치는, 이하의 식 (5)로 표시된다.

Z=β×X …(5)

상기 식 (5)에 있어서, X는, 기판 상의 수평거리(mm)를 나타내고 있다. Z는, 기판 표면의 높이(㎛)를 나타내고 있다. β는, 표면 형상 측정 장치에 의해 정해지는 값이지만, 표면 형상 측정 장치에 의하지 않고 본 발명을 적용 가능하게 하기 위해, β에 작은 값을 채용하고 있다. 레이저 간섭계의 경우에는, 예를 들면 β=0.2178이고, 백색 간섭계의 경우에는 그것보다도 큰 값이다.

제 1 주표면(12a)(152mm×152mm)에 있어서, 제 2 영역(20b)은, 중심측에 위치하는 148mm×148mm 영역의 외측의 영역이다. 제 1 주표면(12a)의 최외주에 위치하는 모따기면(18a)의 폭 Wa는, 0.4±0.2mm이다. 따라서, 그들의 사이에 있는 제 2 영역(20b)의 폭의 크기는, 이하와 같이 된다.

제 2 영역(20b)의 폭의 최대치={152-148-(2×0.2)}/2=1.8[mm]

제 2 영역(20b)의 폭의 최소치={152-148-(2×0.6)}/2=1.4[mm]

제 2 주표면(12b)(152mm×152mm)에 있어서, 제 4 영역(20d)은, 중심측에 위치하는 148mm×148mm 영역의 외측의 영역이다. 제 2 주표면(12b)의 최외주에 위치하는 모따기면(18b)의 폭 Wb는, 0.4±0.2mm이다. 따라서, 그들의 사이에 있는 제 4 영역(20d)의 폭의 크기는, 이하와 같이 된다.

제 4 영역(20d)의 폭의 최대치={152-148-(2×0.2)}/2=1.8[mm]

제 4 영역(20d)의 폭의 최소치={152-148-(2×0.6)}/2=1.4[mm]

따라서, 제 2 영역(20b) 및 제 4 영역(20d)의 폭의 크기는, 1.4∼1.8[mm]이다.

상기 식 (5)에, β=0.2178, X=1.4∼1.8을 대입함으로써, Z=0.305∼0.392[㎛]가 얻어진다. 그 결과로부터, 제 2 영역(20b) 및 제 4 영역(20d)에 있어서의 높이 변화의 절대값이 0.305∼0.392[㎛]보다도 작은 경우, 기판의 외주부의 경사가 충분히 작기 때문에, 표면 형상 측정 장치에 의해 기판 표면의 요철 형상을 정밀하게 측정할 수 있다.

즉, 제 2 영역(20b) 및 제 4 영역(20d)의 표면의 PV 값이 400nm 이하(바람직하게는 310nm 이하)이면, 표면 형상 측정 장치에 의해 기판 표면의 요철 형상을 정밀하게 측정할 수 있다.

본 실시형태의 마스크 블랭크용 기판(10)은, 투과형 마스크 블랭크용 기판이어도 되고, 반사형 마스크 블랭크용 기판이어도 된다.

ArF 엑시머 레이저 노광용의 투과형 마스크 블랭크용 기판의 재료로는, 노광 파장에 대해 투광성을 갖는 것이면 뭐든지 된다. 일반적으로는, 합성 석영 유리가 사용된다. 그 외의 재료로는, 알루미노 실리케이트 유리, 소다 라임 유리, 붕규산 유리, 무알칼리 유리여도 상관없다.

EUV 노광용의 반사형 마스크 블랭크용 기판의 재료로는, 저열팽창의 특성을 갖는 것이 바람직하다. 예를 들면, SiO2-TiO2계 유리(2원계(SiO2-TiO2) 및 3원계(SiO2-TiO2-SnO2 등)), 예를 들면 SiO2-Al2O3-Li2O계의 결정화 유리 등의 소위, 다성분계 유리를 사용할 수 있다. 또, 상기 유리 이외에 실리콘이나 금속 등의 기판을 이용할 수도 있다. 상기 금속 기판의 예로는, 인바 합금(Fe-Ni계 합금) 등을 들 수 있다.

상술한 바와 같이, EUV 노광용의 마스크 블랭크용 기판의 경우, 기판에 저열팽창의 특성이 요구되기 때문에, 다성분계 유리 재료를 사용하지만, 합성 석영 유리와 비교하여 높은 평활성을 얻기 어렵다는 문제가 있다. 이 문제를 해결하기 위해, 다성분계 유리 재료로 이루어지는 기판 상에, 금속, 합금으로 이루어지거나 또는 이들 중 어느 것에 산소, 질소, 탄소 중 적어도 하나를 함유한 재료로 이루어지는 박막(하지층)을 형성해도 된다.

상기 박막의 재료로는, 예를 들면, Ta(탄탈), Ta를 함유하는 합금, 또는 이들 중 어느 것에 산소, 질소, 탄소 중 적어도 하나를 함유한 Ta 화합물이 바람직하다. Ta 화합물로는, 예를 들면, TaB, TaN, TaO, TaON, TaCON, TaBN, TaBO, TaBON, TaBCON, TaHf, TaHfO, TaHfN, TaHfON, TaHfCON, TaSi, TaSiO, TaSiN, TaSiON, TaSiCON 등을 적용할 수 있다. 이들 Ta 화합물 중, 질소(N)를 함유하는 TaN, TaON, TaCON, TaBN, TaBON, TaBCON, TaHfN, TaHfON, TaHfCON, TaSiN, TaSiON, TaSiCON이 보다 바람직하다.

본 실시형태의 마스크 블랭크용 기판(10)에 있어서, 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이라는 조건을 만족시키기 위한 가공 방법은, 특별히 한정되지 않는다. 또, 제 2 영역(20b) 및 제 4 영역(20d)의 표면의 PV 값이 400nm 이하라는 조건을 만족시키기 위한 가공 방법은, 특별히 한정되지 않는다.

본 실시형태의 마스크 블랭크용 기판(10)의 제조 방법은, 제 1 주표면(12a)의 표면 형상을 측정하여 제 1 주표면(12a)의 형상 데이터를 취득하는 공정과, 기판(10)의 판 두께 데이터를 이용하여 제 2 주표면(12b)의 형상 데이터를 산출하는 공정과, 제 1 주표면(12a) 및 제 2 주표면(12b)의 각 형상 데이터로부터 제 1 영역(20a) 및 제 3 영역(20c)의 최소 제곱 평면을 각각 구하는 공정과, 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이고, 제 2 영역(20b) 및 상기 제 4 영역(20d)의 표면의 PV 값이 400nm 이하인 기판(10)을 선정하는 공정을 갖는 것이 바람직하다.

또, 선정된 기판(10)의 제 2 주표면(12b) 상에, 도전막(36)을 형성하여 도전막 부착 기판을 제조해도 된다. 선정된 기판(10)의 제 1 주표면(12a) 상에, 고굴절률층과 저굴절률층을 교대로 적층한 다층 반사막(32)을 형성하여 다층 반사막 부착 기판을 제조해도 된다. 선정된 기판(10)의 제 1 주표면(12a) 상의 다층 반사막(32) 또는 보호막(34) 상에, 전사 패턴이 되는 흡수체막(42)을 형성하여 반사형 마스크 블랭크를 제조해도 된다.

[도전막 부착 기판]

본 실시형태의 마스크 블랭크용 기판(10)에 있어서, 제 2 주표면(12b) 상에, 전사용 마스크를 노광 장치의 마스크 스테이지에 정전 척에 의해 흡착하기 위한 도전막이 형성되어도 된다. 또한, 제 2 주표면(12b)에 있어서, 정전 척에 의해 마스크 스테이지에 흡착되는 영역은, 중심측의 146mm×146mm의 영역이다.

기판(10)의 제 2 주표면(12b)에 도전막이 형성된 상태에서, 기판(10)의 표면 및 이면의 형상 데이터를 측정해도 된다. 즉, 도전막 부착 기판의 제 1 주표면과, 제 2 주표면(이면)의 형상 데이터를, 표면 형상 측정 장치에 의해 측정해도 된다. 측정에 의해 얻어진 형상 데이터로부터, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α를 구해도 된다.

본 실시형태의 도전막 부착 기판에 있어서, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이어도 좋다. 또, 각도 α는, 1.0° 미만이 바람직하고, 0.8° 미만이 보다 바람직하다.

즉, 본 발명은, 이하의 양태여도 된다.

평면 형상이 대략 사각형이고, 크기가 152mm×152mm이며, 전사 패턴이 형성되는 측의 면인 제 1 주표면과, 상기 제 1 주표면에 대향하고, 노광 장치의 마스크 스테이지에 정전 척되는 측의 면인 제 2 주표면을 구비하며, 상기 제 2 주표면에는, 정전 척용의 도전막이 형성되어 있는 도전막 부착 기판으로서,

상기 제 1 주표면은, 중심측에 위치하는 제 1 영역과, 상기 제 1 영역의 외측에 위치하는 제 2 영역을 구비하고 있고,

상기 제 2 주표면은, 중심측에 위치하는 제 3 영역과, 상기 제 3 영역의 외측에 위치하는 제 4 영역을 구비하고 있으며,

상기 제 1 영역의 최소 제곱 평면과, 상기 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만인, 도전막 부착 기판.

본 실시형태의 도전막 부착 기판의 제조 방법은, 마스크 블랭크용 기판의 제 2 주표면 상에 도전막을 형성하는 공정과, 제 1 주표면의 표면 형상을 측정하여 제 1 주표면의 형상 데이터를 취득하는 공정과, 기판의 판 두께 데이터를 이용하여 도전막이 형성된 제 2 주표면의 형상 데이터를 산출하는 공정과, 제 1 주표면 및 제 2 주표면의 각 형상 데이터로부터 제 1 영역 및 제 3 영역의 최소 제곱 평면을 각각 구하는 공정과, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만인 도전막 부착 기판을 선정하는 공정을 갖는 것이 바람직하다.

또, 선정된 도전막 부착 기판의 제 1 주표면 상에, 고굴절률층과 저굴절률층을 교대로 적층한 다층 반사막을 형성하여 다층 반사막 부착 기판을 제조해도 된다. 선정된 도전막 부착 기판의 제 1 주표면 상의 다층 반사막 또는 보호막 상에, 전사 패턴이 되는 흡수체막을 형성하여 반사형 마스크 블랭크를 제조해도 된다.

[다층 반사막 부착 기판]

다음으로, 본 실시형태의 다층 반사막 부착 기판에 대하여 설명한다.

도 6은, 본 실시형태의 다층 반사막 부착 기판(30)을 나타내는 모식도이다.

본 실시형태의 다층 반사막 부착 기판(30)은, 상기의 마스크 블랭크용 기판(10)의 전사 패턴이 형성되는 측인 제 1 주표면(12a) 상에, 다층 반사막(32)을 형성한 구성을 갖는다. 이 다층 반사막(32)은, EUV 리소그래피용 반사형 마스크에 있어서 EUV 광을 반사하는 기능을 부여하는 것이며, 굴절률이 다른 원소가 주기적으로 적층된 다층막을 포함한다.

다층 반사막(32)은, EUV 광을 반사하는 한 그 재질은 특별히 한정되지 않지만, 그 단독으로의 반사율은 통상 65% 이상이고, 상한은 통상 73%이다. 이와 같은 다층 반사막(32)은, 일반적으로는, 고굴절률의 재료로 이루어지는 박막(고굴절률층)과, 저굴절률의 재료로 이루어지는 박막(저굴절률층)이, 교대로 40∼60 주기 정도 적층된 다층 반사막을 포함한다.

예를 들면, 파장 13∼14nm의 EUV 광에 대한 다층 반사막(32)으로는, Mo 막과 Si 막을 교대로 40 주기 정도 적층한 Mo/Si 주기 적층막이 바람직하다. 그 외, EUV 광의 영역에서 사용되는 다층 반사막의 예로서, Ru/Si 주기 다층막, Mo/Be 주기 다층막, Mo 화합물/Si 화합물 주기 다층막, Si/Nb 주기 다층막, Si/Mo/Ru 주기 다층막, Si/Mo/Ru/Mo 주기 다층막, 및 Si/Ru/Mo/Ru 주기 다층막을 들 수 있다.

다층 반사막(32)은, 당해 기술 분야에 있어서 공지의 방법에 의해 형성할 수 있다. 예를 들면, 마그네트론 스퍼터링법이나, 이온 빔 스퍼터링법 등에 의해, 각 층을 형성할 수 있다. 상술한 Mo/Si 주기 다층막의 경우, 예를 들면, 이온 빔 스퍼터링법에 의해, 우선 Si 타겟을 이용하여 두께 수 nm 정도의 Si 막을 기판(10) 상에 형성하고, 그 후, Mo 타겟을 이용하여 두께 수 nm 정도의 Mo 막을 형성하며, 이것을 1주기로 하여, 40∼60 주기 적층해, 다층 반사막(32)을 형성할 수 있다.

상기에서 형성된 다층 반사막(32)의 위에, EUV 리소그래피용 반사형 마스크의 제조 공정에 있어서의 드라이 에칭이나 웨트 세정으로부터의 다층 반사막(32)의 보호를 위해, 보호막(34)(도 7을 참조)이 형성되어도 된다.

보호막(34)의 재료의 예로서, Ru, Ru-(Nb, Zr, Y, B, Ti, La, Mo), Si-(Ru, Rh, Cr, B), Si, Zr, Nb, La, 및 B로 이루어지는 군으로부터 선택되는 적어도 1종을 포함하는 재료를 들 수 있다. 이들 중, 루테늄(Ru)을 포함하는 재료를 사용하면, 다층 반사막의 반사율 특성이 양호해진다. 구체적으로는, 보호막(34)의 재료로서, Ru, 및 Ru-(Nb, Zr, Y, B, Ti, La, Mo)가 바람직하다. 이와 같은 보호막은, 특히, 흡수체막이 Ta계 재료를 포함하고, Cl계 가스의 드라이 에칭으로 당해 흡수체막을 패터닝하는 경우에 유효하다.

상술한 바와 같이, 기판(10)의 다층 반사막(32)과 접하는 면과 반대측의 면에는, 정전 척의 목적을 위해 도전막(36)(도 7을 참조)이 형성되어도 된다. 또한, 도전막(36)에 요구되는 전기적 특성(시트 저항)은, 통상 100Ω/□ 이하이다. 도전막(36)은, 공지의 방법에 의해 형성할 수 있다. 예를 들면, 도전막(36)은, 마그네트론 스퍼터링법이나 이온 빔 스퍼터링법에 의해, Cr, Ta 등의 금속이나 그들의 합금의 타겟을 사용하여 형성할 수 있다.

기판(10)과 다층 반사막(32)의 사이에, 상술의 하지층(下地層)이 형성되어도 된다. 하지층은, 기판(10)의 주표면의 평활성 향상, 결함 저감, 다층 반사막(32)의 반사율 향상, 및 다층 반사막(32)의 응력 저감 등의 목적으로 형성할 수 있다.

기판(10)의 제 1 주표면(12a)에, 다층 반사막(32)이 형성된 상태, 또는 다층 반사막(32) 및 보호막(34)이 형성된 상태에서, 기판(10)의 표면 및 이면의 형상 데이터를 측정해도 된다. 즉, 다층 반사막 부착 기판의 제 1 주표면과, 제 2 주표면(이면)의 형상 데이터를, 표면 형상 측정 장치에 의해 측정해도 된다. 이때, 제 2 주표면(12b)에 도전막(36)이 형성된 상태에서, 기판(10)의 표면 및 이면의 형상 데이터를 측정해도 된다. 측정에 의해 얻어진 형상 데이터로부터, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α를 구해도 된다.

본 실시형태의 다층 반사막 부착 기판에 있어서, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이어도 좋다. 또, 각도 α는, 1.0° 미만이 바람직하고, 0.8° 미만이 보다 바람직하다.

즉, 본 발명은, 이하의 양태여도 된다.

평면 형상이 대략 사각형이고, 크기가 152mm×152mm이며, 전사 패턴이 형성되는 측의 면인 제 1 주표면과, 상기 제 1 주표면에 대향하고, 노광 장치의 마스크 스테이지에 정전 척되는 측의 면인 제 2 주표면을 구비하며, 상기 제 1 주표면에는, EUV 광을 반사하는 다층 반사막과, 상기 다층 반사막을 보호하는 보호막이 이 순서로 형성되어 있고, 상기 제 2 주표면에는, 정전 척용의 도전막이 형성되어 있는 다층 반사막 부착 기판으로서,

상기 제 1 주표면은, 중심측에 위치하는 제 1 영역과, 상기 제 1 영역의 외측에 위치하는 제 2 영역을 구비하고 있으며,

상기 제 2 주표면은, 중심측에 위치하는 제 3 영역과, 상기 제 3 영역의 외측에 위치하는 제 4 영역을 구비하고 있고,

상기 제 1 영역의 최소 제곱 평면과, 상기 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만인, 다층 반사막 부착 기판.

본 실시형태의 다층 반사막 부착 기판의 제조 방법은, 마스크 블랭크용 기판의 제 1 주표면 상에 다층 반사막을 형성하는 공정과, 다층 반사막이 형성된 제 1 주표면의 표면 형상을 측정하여 제 1 주표면의 형상 데이터를 취득하는 공정과, 기판의 판 두께 데이터를 이용하여 제 2 주표면의 형상 데이터를 산출하는 공정과, 제 1 주표면 및 제 2 주표면의 각 형상 데이터로부터 제 1 영역 및 제 3 영역의 최소 제곱 평면을 각각 구하는 공정과, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만인 다층 반사막 부착 기판을 선정하는 공정을 갖는 것이 바람직하다.

또, 선정된 다층 반사막 부착 기판의 제 2 주표면 상에, 도전막을 형성하여 도전막 부착 기판을 제조해도 된다. 선정된 다층 반사막 부착 기판의 다층 반사막 또는 보호막 상에, 전사 패턴이 되는 흡수체막을 형성하여 반사형 마스크 블랭크를 제조해도 된다.

[반사형 마스크 블랭크]

다음으로, 본 실시형태의 반사형 마스크 블랭크에 대하여 설명한다.

도 7은, 본 실시형태의 반사형 마스크 블랭크(40)를 나타내는 모식도이다.

본 실시형태의 반사형 마스크 블랭크(40)는, 상기의 다층 반사막 부착 기판(30)의 보호막(34) 상에, 전사 패턴이 되는 흡수체막(42)을 형성한 구성을 갖는다.

흡수체막(42)의 재료는, EUV 광을 흡수하는 기능을 갖는 것이면 되고, 특별히 한정되는 것은 아니다. 예를 들면, Ta(탄탈) 단체(單體), 또는 Ta를 주성분으로 하는 재료를 이용하는 것이 바람직하다. Ta를 주성분으로 하는 재료는, 예를 들면, Ta의 합금이다. 또는, Ta를 주성분으로 하는 재료의 예로서, Ta와 B를 포함하는 재료, Ta와 N을 포함하는 재료, Ta와 B를 포함하고, 추가로 O와 N 중 적어도 하나를 포함하는 재료, Ta와 Si를 포함하는 재료, Ta와 Si와 N을 포함하는 재료, Ta와 Ge를 포함하는 재료, 및 Ta와 Ge와 N을 포함하는 재료를 들 수 있다.

본 실시형태의 반사형 마스크 블랭크는, 도 7에 나타내는 구성으로 한정되는 것은 아니다. 예를 들면, 흡수체막(42)의 위에, 흡수체막(42)을 패터닝하기 위한 마스크가 되는 레지스트막을 형성해도 된다. 흡수체막(42)의 위에 형성하는 레지스트막은, 포지티브형이어도, 네가티브형이어도 된다. 또, 흡수체막(42)의 위에 형성하는 레지스트막은, 전자선 묘화용이어도, 레이저 묘화용이어도 된다. 또한, 흡수체막(42)과 레지스트막의 사이에, 하드 마스크(에칭 마스크)막을 형성해도 된다.

다층 반사막(32)의 위에, 흡수체막(42)이 형성된 상태, 또는 흡수체막(42) 및 하드 마스크막이 형성된 상태에서, 표면 및 이면의 형상 데이터를 측정해도 된다. 즉, 반사형 마스크 블랭크의 제 1 주표면과, 제 2 주표면(이면)의 형상 데이터를, 표면 형상 측정 장치에 의해 측정해도 된다. 이때, 제 2 주표면(12b)에 도전막(36)이 형성된 상태에서, 기판(10)의 표면 및 이면의 형상 데이터를 측정해도 된다. 측정에 의해 얻어진 형상 데이터로부터, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α를 구해도 된다.

본 실시형태의 반사형 마스크 블랭크에 있어서, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이어도 된다. 또, 각도 α는, 1.0° 미만이 바람직하고, 0.8° 미만이 보다 바람직하다.

즉, 본 발명은, 이하의 양태여도 된다.

평면 형상이 대략 사각형이고, 크기가 152mm×152mm이며, 전사 패턴이 형성되는 측의 면인 제 1 주표면과, 상기 제 1 주표면에 대향하고, 노광 장치의 마스크 스테이지에 정전 척되는 측의 면인 제 2 주표면을 구비하며, 상기 제 1 주표면에는, EUV 광을 반사하는 다층 반사막과, 상기 다층 반사막을 보호하는 보호막과, EUV 광을 흡수하는 흡수체막이 이 순서로 형성되어 있고, 상기 제 2 주표면에는, 정전 척용의 도전막이 형성되어 있는 반사형 마스크 블랭크로서,

상기 제 1 주표면은, 중심측에 위치하는 제 1 영역과, 상기 제 1 영역의 외측에 위치하는 제 2 영역을 구비하고 있으며,

상기 제 2 주표면은, 중심측에 위치하는 제 3 영역과, 상기 제 3 영역의 외측에 위치하는 제 4 영역을 구비하고 있고,

상기 제 1 영역의 최소 제곱 평면과, 상기 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만인, 반사형 마스크 블랭크.

본 실시형태의 반사형 마스크 블랭크의 제조 방법은, 마스크 블랭크용 기판의 제 1 주표면 상에 다층 반사막, 보호막 및 흡수체막을 형성하는 공정과, 흡수체막이 형성된 제 1 주표면의 표면 형상을 측정하여 제 1 주표면의 형상 데이터를 취득하는 공정과, 기판의 판 두께 데이터를 이용하여 제 2 주표면의 형상 데이터를 산출하는 공정과, 제 1 주표면 및 제 2 주표면의 각 형상 데이터로부터 제 1 영역 및 제 3 영역의 최소 제곱 평면을 각각 구하는 공정과, 제 1 영역의 최소 제곱 평면과, 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만인 반사형 마스크 블랭크를 선정하는 공정을 갖는 것이 바람직하다.

또, 선정된 반사형 마스크 블랭크의 제 2 주표면 상에, 도전막(36)을 형성해도 된다.

[반사형 마스크]

다음으로, 본 실시형태의 반사형 마스크(50)에 대하여 설명한다.

도 8은, 본 실시형태의 반사형 마스크(50)를 나타내는 모식도이다.

본 실시형태의 반사형 마스크(50)는, 상기의 반사형 마스크 블랭크(40)의 흡수체막(42)을 패터닝하여 얻어진 흡수체막 패턴(52)을 갖는다. 본 실시형태의 반사형 마스크(50)는, 흡수체막 패턴(52)이 있는 부분에서는 노광광이 흡수되고, 흡수체막(42)이 제거됨으로써 다층 반사막(32)(또는 보호막(34))이 노출된 부분에서는 노광광이 반사된다. 이것에 의해, 본 실시형태의 반사형 마스크(50)는, 예를 들면 EUV 광을 노광광으로서 이용하는 리소그래피용의 반사형 마스크로서 사용할 수 있다.

[반도체 장치의 제조 방법]

상기에서 설명한 반사형 마스크(50)와, 노광 장치를 사용한 리소그래피 프로세스에 의해, 반도체 장치를 제조할 수 있다. 구체적으로는, 반도체 기판 상에 형성된 레지스트막에, 반사형 마스크(50)의 흡수체 패턴(52)을 전사한다. 그 후, 현상 공정이나 세정 공정 등의 필요한 공정을 거침으로써, 반도체 기판 상에 패턴(회로 패턴 등)이 형성된 반도체 장치를 제조할 수 있다.

실시예

[실시예]

마스크 블랭크용 기판(10)으로서, 크기가 152mm×152mm, 두께가 6.4mm의 SiO2-TiO2계의 유리 기판을 준비했다. 양면 연마 장치를 이용하여, 당해 유리 기판의 표면 및 이면을, 산화 세륨 지립(砥粒)이나 콜로이달 실리카 지립에 의해 단계적으로 연마했다. 그 후, 당해 유리 기판의 표면을, 저농도의 규불산으로 처리했다. 얻어진 유리 기판의 표면 거칠기를, 원자간력 현미경으로 측정했다. 그 결과, 유리 기판의 표면의 제곱 평균 평방근 거칠기(Rq)는, 0.15nm였다.

당해 유리 기판의 표면의 형상(표면 형태, 평탄도)을, 표면 형상 측정 장치(트로펠사 제조 UltraFlat200)를 이용하여 측정했다. 표면 형상의 측정은, 유리 기판의 둘레 가장자리 영역을 제외한 148mm×148mm의 영역에 대해, 1024×1024의 지점에서 행하였다. 그 결과, 유리 기판의 표면의 평탄도는, 290nm(볼록 형상)였다. 유리 기판의 표면의 형상(평탄도)의 측정 결과는, 측정점마다, 어느 기준면에 대한 높이의 정보로서 컴퓨터에 보존했다. 또, 유리 기판의 판 두께 데이터를 이용하여, 유리 기판의 이면의 형상 데이터를 구했다. 구체적으로는, 유리 기판의 어느 영역에서 측정된 형상 데이터(높이 데이터)와, 동일 영역에서 측정된 유리 기판의 판 두께 데이터를 이용함으로써, 그 영역에 있어서의 유리 기판(이면)의 형상 데이터(높이 데이터)를 구했다. 유리 기판의 판 두께 데이터의 측정에는, 레이저 간섭계를 사용했다. 유리 기판의 표면의 기준면과, 이면의 기준면이 이루는 각도 α를 계산에 의해 구했다. 각도 α를 고려하여, 측정점마다, 높이의 정보와, 유리 기판에 필요한 표면 평탄도의 기준치 20nm(볼록 형상)를 비교해, 그 차분(差分)(필요 제거량)을 컴퓨터로 계산했다. 마찬가지로, 각도 α를 포함시키고, 높이의 정보와, 이면 평탄도의 기준치 20nm와 비교하여, 그 차분(필요 제거량)을 컴퓨터로 계산했다.

다음으로, 유리 기판의 표면의 가공 스폿 영역마다, 필요 제거량에 따른 국소 표면 가공의 조건을 설정했다. 사전에 더미 기판을 이용하여, 실제의 가공과 동일하도록, 더미 기판을, 일정시간, 기판을 이동시키지 않고 스폿 가공했다. 그 더미 기판의 형상을, 상기의 표면 및 이면의 형상을 측정할 때에 이용한 장치와 동일한 장치로 측정했다. 단위시간당 스폿의 가공 체적을 산출했다. 그리고, 스폿의 정보와, 유리 기판의 표면 형상의 정보로부터 얻어진 필요 제거량에 따라, 유리 기판을 래스터 주사(走査)할 때의 주사 스피드를 결정했다.

설정한 가공 조건에 따라, 자기 유체에 의한 기판 마무리 장치(QED Technologies사 제조)를 이용하여, 자기 점탄성 유체 연마(Magneto Rheological Finishing: MRF) 가공법에 의해, 유리 기판의 표면 및 이면의 평탄도가 상기의 기준치 이하가 되도록, 국소 표면 가공 처리를 하여 표면 형상을 조정했다. 또한, 이때 사용한 자기 점탄성 유체는, 철 성분을 포함하고 있었다. 연마 슬러리는, 알칼리 수용액+연마제(약 2wt%)이고, 연마제로서 산화 세륨을 사용했다. 최대의 가공 여유는 150nm이고, 가공 시간은 30분이었다.

그 후, 유리 기판을 농도 약 10%의 염산 수용액(온도 약 25℃)이 들어간 세정조에 약 10분간 침지한 후, 순수(純水)에 의한 린스, 및 이소프로필 알코올(IPA)에 의한 건조를 행하였다.

다음으로, 유리 기판의 표면 및 이면의 마무리 연마를, 이하의 조건으로 행하였다.

가공액: 알칼리 수용액(NaOH)+연마제(농도: 약 2wt%)

연마제: 콜로이달 실리카, 평균 입경: 약 70nm

연마 정반 회전수: 약 1∼50rpm

가공 압력: 약 0.1∼10kPa

연마 시간: 약 1∼10분

그 후, 유리 기판을 알칼리 수용액(NaOH)으로 세정하여, EUV 노광용의 마스크 블랭크용 기판(10)을 얻었다.

얻어진 마스크 블랭크용 기판(10)의 제 1 주표면(12a)의 형상(높이)을, 표면 형상 측정 장치(Zygo사 제조 NewView6300)를 이용하여 측정했다. 구체적으로는, 제 1 주표면(12a)의 148mm×148mm의 영역을 그리드상으로 12㎛×12㎛의 영역으로 분할하고, 분할한 영역마다 표면 형상을 측정했다. 측정에 의해 얻어진 형상 데이터를 이용하여, 제 1 영역(20a)의 최소 제곱 평면을 구했다. 또, 제 1 영역(20a)의 평탄도는, 20nm였다.

또, 제 1 주표면(12a)의 형상 데이터와, 기판(10)의 판 두께 데이터를 이용하여, 제 2 주표면(12b)(이면)의 형상 데이터를 구했다. 구체적으로는, 제 1 주표면(12a)의 어느 영역에서 측정된 형상 데이터(높이 데이터)와, 동일한 영역에서 측정된 기판(10)의 판 두께 데이터를 이용함으로써, 그 영역에 있어서의 제 2 주표면(12b)(이면)의 형상 데이터(높이 데이터)를 구했다. 기판(10)의 판 두께 데이터의 측정에는, 레이저 간섭계를 사용했다. 측정에 의해 얻어진 형상 데이터를 이용하여, 제 3 영역(20c)의 최소 제곱 평면을 구했다. 또, 제 3 영역(20c)의 평탄도는, 22nm였다.

제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α를 계산에 의해 구했다. 그 결과, α=0.73°였다.

다음으로, 얻어진 마스크 블랭크용 기판(10)의 제 2 영역(20b) 및 제 4 영역(20d)의 표면의 PV 값을, 표면 형상 측정 장치(Zygo사 제조 NewView6300)를 이용하여 측정했다. 제 2 영역(20b) 및 제 4 영역(20d)은, 중심측에 위치하는 148mm×148mm 영역의 외측의 영역으로 설정했다. 그 결과, 제 2 영역(20b)의 PV 값은, 302nm였다. 제 4 영역(20d)의 PV 값은, 296nm였다.

마스크 블랭크용 기판(10)의 제 1 주표면(12a)의 형상 데이터와, 제 2 주표면(12b)의 형상 데이터를 이용하여, 마스크 블랭크용 기판(10)이 노광 장치의 마스크 스테이지에 정전 척에 의해 흡착된 후의 제 1 주표면(12a)의 형상을 시뮬레이션에 의해 구했다. 구체적으로는, 측정 영역마다 제 1 주표면(12a)의 형상 데이터와, 제 2 주표면(12b)의 형상 데이터를 모두 더함으로써, 노광 장치의 마스크 스테이지에 흡착된 후의 제 1 주표면(12a)의 형상(높이)을 구했다. 또, 시뮬레이션에 의해 구한 제 1 주표면(12a)의 형상 데이터를 이용하여, 후술의 흡수체막의 위에 형성되는 레지스트막에 묘화하는 패턴의 데이터를 보정했다.

마스크 블랭크용 기판(10)의 제 2 주표면(12b)(이면)에, 이하의 조건으로, CrN으로 이루어지는 이면 도전막을 마그네트론 스퍼터링법에 의해 형성했다.

(조건): Cr 타겟, Ar+N2 가스 분위기(Ar:N2=90%:10%), 막 조성(Cr: 90 원자%, N: 10 원자%), 막 두께 20nm

마스크 블랭크용 기판(10)의 제 1 주표면(12a)에, Mo 막/Si 막을 주기적으로 적층함으로써 다층 반사막을 형성하고, 다층 반사막 부착 기판을 제조했다.

구체적으로는, Mo 타겟과 Si 타겟을 사용하여, 이온 빔 스퍼터링(Ar을 사용)에 의해, 기판 상에, Mo 막 및 Si 막을 교대로 적층했다. Mo 막의 막 두께는, 2.8nm이다. Si 막의 막 두께는, 4.2nm이다. 1 주기의 Mo/Si 막의 막 두께는, 7.0nm이다. 이와 같은 Mo/Si 막을, 40 주기 적층하고, 마지막으로 Si 막을 4.0nm의 막 두께로 성막하여, 다층 반사막을 형성했다.

다층 반사막의 위에, Ru 화합물을 포함하는 보호막을 형성했다. 구체적으로는, RuNb 타겟(Ru: 80 원자%, Nb: 20 원자%)을 사용하여, Ar 가스 분위기에서, DC 마그네트론 스퍼터링에 의해, 다층 반사막의 위에, RuNb 막으로 이루어지는 보호막을 형성했다. 보호막의 막 두께는, 2.5nm였다.

보호막의 위에 흡수체막을 형성하여, 반사형 마스크 블랭크를 제조했다. 구체적으로는, TaBN(막 두께 56nm)과 TaBO(막 두께 14nm)의 적층막으로 이루어지는 흡수체막을, DC 마그네트론 스퍼터링에 의해 형성했다. TaBN 막은, TaB 타겟을 사용하여, Ar 가스와 N2 가스의 혼합 가스 분위기에 있어서의 반응성 스퍼터링에 의해 형성했다. TaBO 막은, TaB 타겟을 사용하여, Ar 가스와 O2 가스의 혼합 가스 분위기에 있어서의 반응성 스퍼터링에 의해 형성했다.

반사형 마스크 블랭크의 흡수체막 상에, 레지스트막을 형성했다. 전자선 묘화 장치를 이용하여, 레지스트막에 패턴을 묘화했다. 패턴을 묘화할 때에는, 상술의 보정된 패턴 데이터를 이용했다. 패턴을 묘화한 후, 소정의 현상 처리를 행하여, 흡수체막 상에 레지스트 패턴을 형성했다.

레지스트 패턴을 마스크로 하여, 흡수체막에 패턴(흡수체 패턴)을 형성했다. 구체적으로는, 불소계 가스(CF4 가스)에 의해, 상층의 TaBO 막을 드라이 에칭한 후, 염소계 가스(Cl2 가스)에 의해, 하층의 TaBN 막을 드라이 에칭했다.

흡수체막 패턴 상에 남은 레지스트 패턴을, 열 황산으로 제거함으로써, EUV 반사형 마스크를 제조했다. 제조한 반사형 마스크를 이용해, 노광 장치를 사용한 리소그래피 프로세스를 행하여, 반도체 장치를 제조했다. 구체적으로는, 반도체 기판 상에 형성된 레지스트막에, 반사형 마스크의 흡수체 패턴을 전사했다. 그 후, 현상 공정이나 세정 공정 등의 필요한 공정을 거침으로써, 반도체 기판 상에 회로 패턴이 형성된 반도체 장치를 제조했다. 제조한 반도체 장치의 반도체 기판 상에는, 회로 패턴이 설계대로 정확하게 형성되어 있었다.

[비교예]

비교예에서는, 상기 실시예와 마찬가지로, 마스크 블랭크용 기판을 제조했다. 단, 상기 실시예에 있어서의 국소 표면 가공 처리는 행하지 않았다.

비교예에서 제조한 마스크 블랭크용 기판에 있어서, 제 1 영역(20a)의 최소 제곱 평면과, 제 3 영역(20c)의 최소 제곱 평면이 이루는 각도 α는, 1.3°였다.

비교예에서 제조한 마스크 블랭크용 기판에 있어서, 제 2 영역(20b) 및 제 4 영역(20d)의 표면의 PV 값은, 421nm였다.

비교예에서 제조한 마스크 블랭크용 기판을 이용하여, 상기 실시예와 마찬가지로, 도전막 부착 기판, 다층 반사막 부착 기판, 반사형 마스크 블랭크, 및 반사형 마스크를 제조했다. 제조한 반사형 마스크를 이용해, 노광 장치를 사용한 리소그래피 프로세스를 행하여, 반도체 장치를 제조했다. 구체적으로는, 반도체 기판 상에 형성된 레지스트막에, 반사형 마스크의 흡수체 패턴을 전사했다. 그 후, 현상 공정이나 세정 공정 등의 필요한 공정을 거침으로써, 반도체 기판 상에 회로 패턴이 형성된 반도체 장치를 제조했다. 제조한 반도체 기판 상의 회로 패턴을 검사한 바, 회로 패턴이 설계대로 정확하게 형성되어 있지 않은 부분이 확인되었다.

10: 마스크 블랭크용 기판

12a: 제 1 주표면

12b: 제 2 주표면 20a: 제 1 영역

20b: 제 2 영역 20c: 제 3 영역

20d: 제 4 영역 30: 다층 반사막 부착 기판

40: 반사형 마스크 블랭크 50: 반사형 마스크

12b: 제 2 주표면 20a: 제 1 영역

20b: 제 2 영역 20c: 제 3 영역

20d: 제 4 영역 30: 다층 반사막 부착 기판

40: 반사형 마스크 블랭크 50: 반사형 마스크

Claims (10)

- 평면 형상이 대략 사각형이고, 크기가 152mm×152mm인 마스크 블랭크용 기판으로서,

전사 패턴이 형성되는 측의 면인 제 1 주표면과, 상기 제 1 주표면에 대향하며, 노광 장치의 마스크 스테이지에 고정되는 측의 면인 제 2 주표면을 구비하고,

상기 제 1 주표면은, 중심측에 위치하는 제 1 영역과, 상기 제 1 영역의 외측에 위치하는 제 2 영역을 구비하고 있으며,

상기 제 2 주표면은, 중심측에 위치하는 제 3 영역과, 상기 제 3 영역의 외측에 위치하는 제 4 영역을 구비하고 있고,

상기 제 1 영역의 최소 제곱 평면과, 상기 제 3 영역의 최소 제곱 평면이 이루는 각도 α가 1.2° 미만이며,

상기 제 2 영역 및 상기 제 4 영역의 표면의 PV 값이 400nm 이하인, 마스크 블랭크용 기판. - 제 1 항에 있어서,

상기 제 1 영역은, 상기 전사 패턴이 형성되는 영역이고, 상기 기판의 중심을 기준으로 한 132mm×132mm 이상의 크기를 갖는, 마스크 블랭크용 기판. - 제 1 항 또는 제 2 항에 있어서,

상기 제 3 영역은, 상기 기판의 중심을 기준으로 한 142mm×142mm 이상의 크기를 갖는, 마스크 블랭크용 기판. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 제 2 영역 및 상기 제 4 영역은, 상기 기판의 중심을 기준으로 한 148mm×148mm 영역의 외측의 영역인, 마스크 블랭크용 기판. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

상기 마스크 블랭크용 기판은, 반사형 마스크 블랭크용 기판인, 마스크 블랭크용 기판. - 제 1 항 내지 제 5 항 중 어느 한 항에 기재한 마스크 블랭크용 기판의 제 2 주표면 상에, 도전막을 갖는 도전막 부착 기판.

- 제 1 항 내지 제 6 항 중 어느 한 항에 기재한 마스크 블랭크용 기판의 제 1 주표면 상에, 고굴절률층과 저굴절률층을 교대로 적층한 다층 반사막을 갖는 다층 반사막 부착 기판.

- 제 7 항에 기재한 다층 반사막 부착 기판의 상기 다층 반사막 상에, 전사 패턴이 되는 흡수체막을 갖는 반사형 마스크 블랭크.

- 제 8 항에 기재한 반사형 마스크 블랭크에 있어서의 상기 다층 반사막 상에, 상기 흡수체막이 패터닝된 흡수체 패턴을 갖는 반사형 마스크.

- 제 9 항에 기재한 반사형 마스크를 이용해, 노광 장치를 사용한 리소그래피 프로세스를 행하여, 피전사체 상에 전사 패턴을 형성하는 공정을 갖는 반도체 장치의 제조 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019063692 | 2019-03-28 | ||

| JPJP-P-2019-063692 | 2019-03-28 | ||

| PCT/JP2020/013139 WO2020196555A1 (ja) | 2019-03-28 | 2020-03-24 | マスクブランク用基板、導電膜付き基板、多層反射膜付き基板、反射型マスクブランク、反射型マスク、及び半導体装置の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20210135993A true KR20210135993A (ko) | 2021-11-16 |

Family

ID=72610995

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020217023666A KR20210135993A (ko) | 2019-03-28 | 2020-03-24 | 마스크 블랭크용 기판, 도전막 부착 기판, 다층 반사막 부착 기판, 반사형 마스크 블랭크, 반사형 마스크, 및 반도체 장치의 제조 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20220121109A1 (ko) |

| JP (1) | JPWO2020196555A1 (ko) |

| KR (1) | KR20210135993A (ko) |

| SG (1) | SG11202109244UA (ko) |

| WO (1) | WO2020196555A1 (ko) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20220058424A (ko) * | 2020-10-30 | 2022-05-09 | 에이지씨 가부시키가이샤 | Euvl용 유리 기판, 및 euvl용 마스크 블랭크 |

| KR102292282B1 (ko) * | 2021-01-13 | 2021-08-20 | 성균관대학교산학협력단 | 비등방성 기계적 팽창 기판 및 이를 이용한 크랙 기반 압력 센서 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008103481A (ja) | 2006-10-18 | 2008-05-01 | Hoya Corp | 露光用反射型マスクブランク及び露光用反射型マスク、多層反射膜付き基板、並びに半導体装置の製造方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3975321B2 (ja) * | 2001-04-20 | 2007-09-12 | 信越化学工業株式会社 | フォトマスク用シリカガラス系基板及びフォトマスク用シリカガラス系基板の平坦化方法 |

| JP2005301304A (ja) * | 2002-03-29 | 2005-10-27 | Hoya Corp | マスクブランク用基板、マスクブランク、および転写用マスク |

| JP2004029735A (ja) * | 2002-03-29 | 2004-01-29 | Hoya Corp | 電子デバイス用基板、該基板を用いたマスクブランクおよび転写用マスク、並びにこれらの製造方法、研磨装置および研磨方法 |

| JP4728414B2 (ja) * | 2009-03-25 | 2011-07-20 | Hoya株式会社 | マスクブランク用基板、マスクブランク、フォトマスクおよび半導体デバイスの製造方法 |

| MY155168A (en) * | 2009-12-11 | 2015-09-15 | Shinetsu Chemical Co | Photomask-forming glass substrate and making method |

| JP5637062B2 (ja) * | 2010-05-24 | 2014-12-10 | 信越化学工業株式会社 | 合成石英ガラス基板及びその製造方法 |

| SG10201805334PA (en) * | 2013-08-30 | 2018-08-30 | Hoya Corp | Reflective mask blank, method for manufacturing reflective mask blank, reflective mask, and method for manufacturing semiconductor device |

| JP6256422B2 (ja) * | 2014-08-07 | 2018-01-10 | 旭硝子株式会社 | マスクブランク用ガラス基板 |

| KR102519334B1 (ko) * | 2014-12-19 | 2023-04-07 | 호야 가부시키가이샤 | 마스크 블랭크용 기판, 마스크 블랭크 및 이들의 제조 방법, 전사용 마스크의 제조 방법 그리고 반도체 디바이스의 제조 방법 |

| JP6613858B2 (ja) * | 2015-12-08 | 2019-12-04 | Agc株式会社 | Euv用マスクブランク用のガラス基板、euv用マスクブランクの製造方法、およびeuv用フォトマスクの製造方法 |

| US10948814B2 (en) * | 2016-03-23 | 2021-03-16 | AGC Inc. | Substrate for use as mask blank, and mask blank |

| JP6873758B2 (ja) * | 2016-03-28 | 2021-05-19 | Hoya株式会社 | 基板の製造方法、多層反射膜付き基板の製造方法、マスクブランクの製造方法、及び転写用マスクの製造方法 |

| JP6803186B2 (ja) * | 2016-09-30 | 2020-12-23 | Hoya株式会社 | マスクブランク用基板、多層反射膜付き基板、マスクブランク、転写用マスク及び半導体デバイスの製造方法 |

-

2020

- 2020-03-24 JP JP2021509467A patent/JPWO2020196555A1/ja active Pending

- 2020-03-24 US US17/431,702 patent/US20220121109A1/en active Pending

- 2020-03-24 KR KR1020217023666A patent/KR20210135993A/ko unknown

- 2020-03-24 WO PCT/JP2020/013139 patent/WO2020196555A1/ja active Application Filing

- 2020-03-24 SG SG11202109244U patent/SG11202109244UA/en unknown

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008103481A (ja) | 2006-10-18 | 2008-05-01 | Hoya Corp | 露光用反射型マスクブランク及び露光用反射型マスク、多層反射膜付き基板、並びに半導体装置の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20220121109A1 (en) | 2022-04-21 |

| WO2020196555A1 (ja) | 2020-10-01 |

| SG11202109244UA (en) | 2021-10-28 |

| TW202101534A (zh) | 2021-01-01 |

| JPWO2020196555A1 (ko) | 2020-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10295900B2 (en) | Mask blank substrate, substrate with multilayer reflection film, transmissive mask blank, reflective mask, and semiconductor device fabrication method | |

| US10620527B2 (en) | Mask blank substrate, substrate with multilayer reflection film, transmissive mask blank, reflective mask blank, transmissive mask, reflective mask, and semiconductor device fabrication method | |

| JP5073835B2 (ja) | マスクブランク用基板 | |

| JP6678269B2 (ja) | 反射型マスクブランク及び反射型マスク | |

| JP6216835B2 (ja) | マスクブランク用基板、マスクブランク、反射型マスクブランク、転写マスク、及び反射型マスク、並びにそれらの製造方法 | |

| TW202013057A (zh) | 反射型光罩基底、反射型光罩、及半導體裝置之製造方法 | |

| WO2019078206A1 (ja) | 多層反射膜付き基板、反射型マスクブランク、反射型マスク、及び半導体装置の製造方法 | |

| KR20210135993A (ko) | 마스크 블랭크용 기판, 도전막 부착 기판, 다층 반사막 부착 기판, 반사형 마스크 블랭크, 반사형 마스크, 및 반도체 장치의 제조 방법 | |

| JP7253373B2 (ja) | マスクブランク用基板、多層反射膜付き基板、反射型マスクブランク、反射型マスク、透過型マスクブランク、透過型マスク、及び半導体装置の製造方法 | |

| WO2020095959A1 (ja) | 多層反射膜付き基板、反射型マスクブランク、反射型マスクの製造方法、及び半導体装置の製造方法 | |

| TWI834853B (zh) | 遮罩基底用基板、附導電膜之基板、附多層反射膜之基板、反射型遮罩基底、反射型遮罩、以及半導體裝置之製造方法 | |

| TWI825296B (zh) | 遮罩基底用基板、附多層反射膜之基板、反射型遮罩基底、反射型遮罩、透光型遮罩基底、透光型遮罩以及半導體裝置之製造方法 | |

| WO2022149417A1 (ja) | マスクブランク用基板、多層反射膜付基板、マスクブランク、転写用マスクの製造方法、及び半導体デバイスの製造方法 | |

| JP2013110173A (ja) | 反射型マスクブランクス、反射型マスク、および、それらの製造方法、並びに、反射型マスクブランクスの検査方法 |