KR20180098134A - 수지 성형 장치, 수지 성형 방법, 및 수지 성형품의 제조 방법 - Google Patents

수지 성형 장치, 수지 성형 방법, 및 수지 성형품의 제조 방법 Download PDFInfo

- Publication number

- KR20180098134A KR20180098134A KR1020180015270A KR20180015270A KR20180098134A KR 20180098134 A KR20180098134 A KR 20180098134A KR 1020180015270 A KR1020180015270 A KR 1020180015270A KR 20180015270 A KR20180015270 A KR 20180015270A KR 20180098134 A KR20180098134 A KR 20180098134A

- Authority

- KR

- South Korea

- Prior art keywords

- molding die

- platen

- mold

- resin

- molding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 229920005989 resin Polymers 0.000 title claims abstract description 260

- 239000011347 resin Substances 0.000 title claims abstract description 260

- 238000000465 moulding Methods 0.000 title claims abstract description 222

- 238000000034 method Methods 0.000 title claims description 31

- 238000004519 manufacturing process Methods 0.000 title claims description 14

- 230000007246 mechanism Effects 0.000 claims abstract description 39

- 239000000463 material Substances 0.000 claims description 57

- 238000007493 shaping process Methods 0.000 claims description 6

- 239000012778 molding material Substances 0.000 claims description 4

- 238000007667 floating Methods 0.000 claims description 2

- 230000037228 dieting effect Effects 0.000 claims 1

- 239000000758 substrate Substances 0.000 description 41

- 239000000047 product Substances 0.000 description 33

- 238000007789 sealing Methods 0.000 description 26

- 238000003860 storage Methods 0.000 description 6

- 239000002184 metal Substances 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 230000002093 peripheral effect Effects 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- 238000005520 cutting process Methods 0.000 description 4

- 238000003825 pressing Methods 0.000 description 4

- 229920001187 thermosetting polymer Polymers 0.000 description 4

- 230000000903 blocking effect Effects 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 238000000748 compression moulding Methods 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 229920005992 thermoplastic resin Polymers 0.000 description 2

- 229910000883 Ti6Al4V Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000013067 intermediate product Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 230000008707 rearrangement Effects 0.000 description 1

- 239000003566 sealing material Substances 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 238000001721 transfer moulding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/36—Moulds for making articles of definite length, i.e. discrete articles

- B29C43/361—Moulds for making articles of definite length, i.e. discrete articles with pressing members independently movable of the parts for opening or closing the mould, e.g. movable pistons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/04—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles using movable moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/30—Mounting, exchanging or centering

- B29C33/303—Mounting, exchanging or centering centering mould parts or halves, e.g. during mounting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/18—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/36—Moulds for making articles of definite length, i.e. discrete articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/58—Measuring, controlling or regulating

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/50—Assembly of semiconductor devices using processes or apparatus not provided for in a single one of the groups H01L21/18 - H01L21/326 or H10D48/04 - H10D48/07 e.g. sealing of a cap to a base of a container

- H01L21/56—Encapsulations, e.g. encapsulation layers, coatings

- H01L21/565—Moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/18—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles

- B29C2043/181—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles encapsulated

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/18—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles

- B29C2043/181—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles encapsulated

- B29C2043/182—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles encapsulated completely

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/36—Moulds for making articles of definite length, i.e. discrete articles

- B29C2043/366—Moulds for making articles of definite length, i.e. discrete articles plates pressurized by an actuator, e.g. ram drive, screw, vulcanizing presses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/58—Measuring, controlling or regulating

- B29C2043/5833—Measuring, controlling or regulating movement of moulds or mould parts, e.g. opening or closing, actuating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/58—Measuring, controlling or regulating

- B29C2043/585—Measuring, controlling or regulating detecting defects, e.g. foreign matter between the moulds, inaccurate position, breakage

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/20—Opening, closing or clamping

- B29C33/22—Opening, closing or clamping by rectilinear movement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/34—Electrical apparatus, e.g. sparking plugs or parts thereof

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Abstract

[해결 수단] 제1 플래턴(11) 및 제2 플래턴(12)과, 제1 플래턴(11)에 장착되는 제1 성형형(161)과, 제2 플래턴(12)에 장착되어 제1 성형형(161)과 대향 배치되는 제2 성형형(162)과, 제1 플래턴(11)과 제2 플래턴(12)을 근접시키는 것에 의해 제1 성형형(161)과 제2 성형형(162)을 형체결하고 제1 플래턴(11)과 제2 플래턴(12)을 이간시키는 것에 의해 제1 성형형(161)과 제2 성형형(162)을 형개방하는 형체결 기구(133)와, 제1 성형형(161)과 제2 성형형(162)의 대향면 중 적어도 일방의 평탄도를 조정하는 조정 부재(141)를 가지는 평탄도 조정부(14)를 구비하는 수지 성형 장치(10)이다.

Description

도 2는 제1 실시 형태의 수지 성형 장치의 평탄도 조정부에 대해서 설명하는 도면이다.

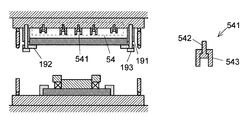

도 3은 제1 실시 형태의 수지 성형 장치의 동작을 설명하는 도면이다.

도 4는 제1 실시 형태의 수지 성형 장치의 동작을 이어서 설명하는 도면이다.

도 5는 수지 성형품의 개략도이다.

도 6은 형체결 시험 결과에 근거하여 평탄도 조정부의 조정 부재를 조정하는 일 예이다.

도 7은 제1 실시 형태의 수지 성형 장치의 변형예의 부분 확대도이다.

도 8은 본 발명에 관한 수지 성형 장치의 제2 실시 형태를 나타내는 측면도(좌측도) 및 그 부분 확대도(우측도)이다.

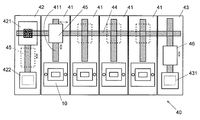

도 9는 본 발명에 관한 수지 성형 장치로서 성형 모듈을 복수개 접속한 예를 나타내는 평면도이다.

12 - 제2 플래턴(하부 플래턴) 131, 331 - 기반

132, 332 - 타이 바 133, 333 - 토글 링크

14 - 평탄도 조정부 141, 145, 341, 541 - 조정 부재

142 - 조정 부재 수용부 143, 343 - 조정 부재 용기

144 - 어태치먼트 151 - 상부 히터 플레이트

152 - 하부 히터 플레이트 16 - 성형형

161 - 상형 162 - 하형

1621 - 하형 베이스 플레이트 1622 - 하형 사이드 블록

1623 - 저면 부재 1624 - 탄성 부재

1625 - 측면 부재 171, 173, 175 - O링

172 - 하부 외기 차단 부재 174 - 상부 외기 차단 부재

18 - 조정 기구 사이드 블록 191 - 상형 사이드 블록

192 - 누름판 193 - 볼트

21 - 전자 부품 22 - 기판

23 - 이형 필름 24 - 수지 재료

25 - 용융 수지 26 - 경화 수지

321 - 상부 가동 플래턴 322 - 하부 가동 플래턴

34A - 제1 평탄도 조정부 34B - 제2 평탄도 조정부

351A - 제1 상부 히터 플레이트 352A - 제1 하부 히터 플레이트

351B - 제2 상부 히터 플레이트 352B - 제2 하부 히터 플레이트

36A - 제1 성형형 361A - 제1 상형

362A - 제1 하형 36B - 제2 성형형

361B - 제2 상형 362B - 제2 하형

40 - 수지 성형 장치 41 - 성형 모듈

411 - 부이동 기구 42 - 수지 재료·기판 보충 모듈

421 - 수지 재료 보충 장치 422 - 기판 보관부

43 - 수지 성형품 반출 모듈 431 - 수지 성형품 보관부

44 - 이동 기구 45 - 수지 재료·기판 공급 장치

46 - 수지 성형품 반출 장치 54 - 평탄도 조정부

542 - 볼트 543 - 조정 핀

C - 캐비티

Claims (14)

- a) 제1 플래턴(platen) 및 제2 플래턴과,

b) 상기 제1 플래턴에 장착된 제1 성형형(成形型)과,

c) 상기 제2 플래턴에 장착되며, 상기 제1 성형형과 대향 배치된 제2 성형형과,

d) 상기 제1 플래턴과 상기 제2 플래턴을 근접시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형체결하고, 상기 제1 플래턴과 상기 제2 플래턴을 이간시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형개방하는 형체결 기구와,

e) 상기 제1 성형형의 형면(型面)과 상기 제2 성형형의 형면의 평행도, 또는 상기 제1 성형형 및 상기 제2 성형형을 이용하여 성형되는 수지 성형품의 평탄도를 조정하는 조정 부재를 가지는 평탄도 조정부를 구비하는 것을 특징으로 하는 수지 성형 장치. - a) 제1 플래턴 및 제2 플래턴과,

b) 상기 제1 플래턴에 장착되는 제1 성형형과,

c) 상기 제2 플래턴에 장착되어 상기 제1 성형형과 대향 배치되는 성형형이며, 캐비티를 구성하는 저면 부재와 측면 부재를 가지는 제2 성형형과,

d) 상기 제1 플래턴과 상기 제2 플래턴을 근접시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형체결하고, 상기 제1 플래턴과 상기 제2 플래턴을 이간시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형개방하는 형체결 기구와,

e) 상기 제1 플래턴과 상기 제1 성형형의 사이에 배치되고, 상기 제1 성형형의 형면과 상기 제2 성형형의 형면의 평행도, 또는 상기 제1 성형형 및 상기 제2 성형형을 이용하여 성형되는 수지 성형품의 평탄도를 조정하는 조정 부재를 가지는 평탄도 조정부를 구비하는 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

상기 제1 성형형의 상기 제1 플래턴과 반대측에 배치되고, 상기 제1 성형형을 지지 또는 유지하는 지지 부재와,

상기 지지 부재에 의해 상기 제1 성형형을 지지 또는 유지한 채로 상기 지지 부재를 상기 제1 플래턴에 고정 및 고정 해제하는 고정 부재를 더 구비하며,

상기 지지 부재를 상기 제1 플래턴으로부터 고정 해제한 상태에서, 상기 평탄도 조정부를 상기 제1 플래턴과 상기 제1 성형형의 사이에 삽입 및 취출 가능한 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

상기 제1 성형형 및 상기 제2 성형형이 상기 제1 플래턴과 상기 제2 플래턴의 사이에 유지된 상태에서, 상기 평탄도 조정부가 착탈 가능한 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

상기 평탄도 조정부가 복수의 상기 조정 부재를 구비하며,

상기 제1 플래턴과 상기 제2 플래턴을 근접 및 이간시키는 방향에서, 상기 복수의 조정 부재의 적어도 1개가 다른 조정 부재와 다른 길이를 가지는 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

상기 평탄도 조정부가 복수의 상기 조정 부재를 구비하며,

상기 복수의 조정 부재 중 적어도 1개의, 상기 제1 플래턴과 상기 제2 플래턴을 근접 및 이간시키는 방향과 직교하는 단면의 면적이, 다른 조정 부재와 다른 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

상기 평탄도 조정부가 복수의 상기 조정 부재를 구비하며,

상기 복수의 조정 부재 중 적어도 1개의 강성이 다른 조정 부재와 다른 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

상기 제1 성형형을 상기 제1 플래턴에 착탈 가능하게 장착하는 장착 기구 를 더 구비하는 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

상기 제1 플래턴 및 상기 제2 플래턴 중 일방이 부동(不動) 상태의 고정 플래턴이며, 타방이 가동 플래턴인 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 있어서,

인접하는 플래턴 사이에 성형형이 배치되는 3매 이상의 플래턴을 구비하며, 상기 3매 이상의 플래턴 중 적어도 인접하는 2매의 플래턴이 상기 제1 플래턴 및 상기 제2 플래턴인 것을 특징으로 하는 수지 성형 장치. - 청구항 1 또는 청구항 2에 기재된 수지 성형 장치를 구비하는 모듈이며, 복수 조(組) 연결 가능한 성형 모듈과,

1조 또는 복수 조의 상기 성형 모듈의 각 성형형에 수지 재료를 공급하는 수지 재료 공급 장치와,

상기 수지 재료 공급 장치에 수지 재료를 보충하는 수지 재료 보충 장치를 가지는 수지 재료 보충 모듈과,

1조 또는 복수 조의 상기 성형 모듈 및 상기 수지 재료 보충 모듈이 연결되어 있는 상태에서 상기 성형 모듈 및 상기 수지 재료 보충 모듈을 관통하여 연장되는, 상기 수지 재료 공급 장치를 이동시키기 위한 이동 기구를 구비하는 것을 특징으로 하는 수지 성형 장치. - 제1 플래턴 및 제2 플래턴과, 상기 제1 플래턴에 장착되는 제1 성형형과, 상기 제2 플래턴에 장착되고, 상기 제1 성형형과 대향 배치된 제2 성형형과, 상기 제1 플래턴과 상기 제2 플래턴을 근접시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형체결하고, 상기 제1 플래턴과 상기 제2 플래턴을 이간시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형개방하는 형체결 기구와, 상기 제1 성형형의 형면과 상기 제2 성형형의 형면의 평행도, 또는 상기 제1 성형형 및 상기 제2 성형형을 이용하여 성형되는 수지 성형품의 평탄도를 조정하는 조정 부재를 가지는 평탄도 조정부를 준비하는 준비 공정과,

상기 제1 성형형과 상기 제2 성형형을 형체결하는 형체결 공정을 가지는 것을 특징으로 하는 수지 성형 방법. - 제1 플래턴 및 제2 플래턴과, 상기 제1 플래턴에 장착되는 제1 성형형과, 상기 제2 플래턴에 장착되어 상기 제1 성형형과 대향 배치되는 성형형이며, 캐비티를 구성하는 저면 부재와 측면 부재를 가지는 제2 성형형과, 상기 제1 플래턴과 상기 제2 플래턴을 근접시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형체결하고, 상기 제1 플래턴과 상기 제2 플래턴을 이간시키는 것에 의해 상기 제1 성형형과 상기 제2 성형형을 형개방하는 형체결 기구와, 상기 제1 플래턴과 상기 제1 성형형의 사이에 배치되고, 상기 제1 성형형의 형면과 상기 제2 성형형의 형면의 평행도, 또는 상기 제1 성형형 및 해 제2 성형형을 이용하여 성형되는 수지 성형품의 평탄도를 조정하는 조정 부재를 가지는 평탄도 조정부를 준비하는 준비 공정과,

상기 제1 성형형에 피성형물을 공급하는 피성형물 공급 공정과,

상기 제2 성형형의 상기 캐비티에 수지 재료를 공급하는 수지 재료 공급 공정과,

상기 제1 성형형과 상기 제2 성형형을 형체결하는 형체결 공정을 가지는 것을 특징으로 하는 수지 성형 방법. - 청구항 12 또는 청구항 13에 기재된 수지 성형 방법에 의해 수지 성형품을 제조하는 것을 특징으로 하는 수지 성형품의 제조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2017-033888 | 2017-02-24 | ||

| JP2017033888A JP6723177B2 (ja) | 2017-02-24 | 2017-02-24 | 樹脂成形装置、樹脂成形方法、及び樹脂成形品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20180098134A true KR20180098134A (ko) | 2018-09-03 |

| KR102202436B1 KR102202436B1 (ko) | 2021-01-13 |

Family

ID=63246022

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020180015270A Active KR102202436B1 (ko) | 2017-02-24 | 2018-02-07 | 수지 성형 장치, 수지 성형 방법, 및 수지 성형품의 제조 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20180243953A1 (ko) |

| JP (1) | JP6723177B2 (ko) |

| KR (1) | KR102202436B1 (ko) |

| CN (1) | CN108501281B (ko) |

| TW (1) | TWI687297B (ko) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7149238B2 (ja) * | 2019-08-09 | 2022-10-06 | Towa株式会社 | 樹脂成形装置及び樹脂成形品の製造方法 |

| JP7530769B2 (ja) * | 2020-08-25 | 2024-08-08 | Towa株式会社 | 樹脂成形装置及び樹脂成形品の製造方法 |

| JP2023077112A (ja) * | 2021-11-24 | 2023-06-05 | 株式会社ディスコ | パッケージデバイスの製造方法 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09150421A (ja) * | 1995-11-29 | 1997-06-10 | Nec Yamaguchi Ltd | モールド成形機 |

| JP2006315184A (ja) | 2005-05-10 | 2006-11-24 | Apic Yamada Corp | 樹脂封止装置 |

| JP2007125783A (ja) | 2005-11-04 | 2007-05-24 | Towa Corp | 電子部品の樹脂封止成形装置 |

| JP2010094931A (ja) | 2008-10-20 | 2010-04-30 | Towa Corp | 圧縮成形方法及び装置 |

| JP2011005739A (ja) * | 2009-06-25 | 2011-01-13 | Sumitomo Heavy Ind Ltd | 圧縮型の樹脂封止装置 |

| JP2015116728A (ja) * | 2013-12-18 | 2015-06-25 | Towa株式会社 | 樹脂成形装置及び樹脂成形方法 |

| KR101613356B1 (ko) * | 2013-11-28 | 2016-04-29 | 토와 가부시기가이샤 | 압축 성형 장치 및 금형면 평행도의 조정 방법, 다이 높이의 조정 방법 |

| KR20170005370A (ko) * | 2014-05-12 | 2017-01-12 | 토와 가부시기가이샤 | 몰드 장치, 압축 성형 장치 및 압축 성형 방법 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6018037B2 (ja) * | 1982-05-06 | 1985-05-08 | 株式会社東芝 | 高速増殖炉の炉内配管破損検出装置 |

| WO2000054951A1 (en) * | 1999-03-18 | 2000-09-21 | Stewart David H | A method and machine for manufacturing molded structures using zoned pressure molding |

| JP4658969B2 (ja) * | 2004-12-17 | 2011-03-23 | 株式会社松井製作所 | 圧縮成形加工における粉粒体材料の充填方法及び充填装置 |

| JP4849901B2 (ja) * | 2005-09-05 | 2012-01-11 | コマツ産機株式会社 | プレス成形装置 |

| CN201240044Y (zh) * | 2008-07-18 | 2009-05-20 | 深圳市群达行精密模具有限公司 | 倒后镜包胶模具 |

| DE102010007970A1 (de) * | 2010-02-15 | 2011-08-18 | Suss MicroTec Lithography GmbH, 85748 | Verfahren und Vorrichtung zum aktiven Keilfehlerausgleich zwischen zwei im wesentlichen zueinander parallel positionierbaren Gegenständen |

| JP5342668B2 (ja) * | 2012-04-02 | 2013-11-13 | ファナック株式会社 | 射出成形機の型締機構 |

| JP5944866B2 (ja) * | 2013-06-20 | 2016-07-05 | Towa株式会社 | 電子部品の圧縮樹脂封止方法及び圧縮樹脂封止装置 |

| CN203994405U (zh) * | 2014-07-11 | 2014-12-10 | 天津商业大学 | 厚度可调的高精度板材压制成型工装 |

| JP6612024B2 (ja) * | 2014-09-30 | 2019-11-27 | Towa株式会社 | 樹脂成形装置、樹脂成形方法及び樹脂成形品の製造方法 |

| CN104908190B (zh) * | 2015-06-17 | 2018-04-20 | 苏州迈瑞微电子有限公司 | 塑封模具 |

| AU2018234668A1 (en) * | 2017-03-16 | 2019-09-12 | Molecular Imprints, Inc. | Optical polymer films and methods for casting the same |

-

2017

- 2017-02-24 JP JP2017033888A patent/JP6723177B2/ja active Active

-

2018

- 2018-02-02 US US15/887,380 patent/US20180243953A1/en not_active Abandoned

- 2018-02-07 KR KR1020180015270A patent/KR102202436B1/ko active Active

- 2018-02-13 TW TW107105247A patent/TWI687297B/zh active

- 2018-02-23 CN CN201810155230.3A patent/CN108501281B/zh active Active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09150421A (ja) * | 1995-11-29 | 1997-06-10 | Nec Yamaguchi Ltd | モールド成形機 |

| JP2006315184A (ja) | 2005-05-10 | 2006-11-24 | Apic Yamada Corp | 樹脂封止装置 |

| JP2007125783A (ja) | 2005-11-04 | 2007-05-24 | Towa Corp | 電子部品の樹脂封止成形装置 |

| JP2010094931A (ja) | 2008-10-20 | 2010-04-30 | Towa Corp | 圧縮成形方法及び装置 |

| JP2011005739A (ja) * | 2009-06-25 | 2011-01-13 | Sumitomo Heavy Ind Ltd | 圧縮型の樹脂封止装置 |

| KR101613356B1 (ko) * | 2013-11-28 | 2016-04-29 | 토와 가부시기가이샤 | 압축 성형 장치 및 금형면 평행도의 조정 방법, 다이 높이의 조정 방법 |

| JP6018037B2 (ja) * | 2013-11-28 | 2016-11-02 | Towa株式会社 | 圧縮成形装置および型面平行度の調整方法、ダイハイトの調整方法 |

| JP2015116728A (ja) * | 2013-12-18 | 2015-06-25 | Towa株式会社 | 樹脂成形装置及び樹脂成形方法 |

| KR20170005370A (ko) * | 2014-05-12 | 2017-01-12 | 토와 가부시기가이샤 | 몰드 장치, 압축 성형 장치 및 압축 성형 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN108501281B (zh) | 2020-09-18 |

| JP2018138374A (ja) | 2018-09-06 |

| TWI687297B (zh) | 2020-03-11 |

| CN108501281A (zh) | 2018-09-07 |

| JP6723177B2 (ja) | 2020-07-15 |

| TW201831301A (zh) | 2018-09-01 |

| US20180243953A1 (en) | 2018-08-30 |

| KR102202436B1 (ko) | 2021-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6440599B2 (ja) | 樹脂成形装置及び樹脂成形方法 | |

| KR101992005B1 (ko) | 위치 조절 기구, 수지 밀봉 장치, 수지 밀봉 방법 및 수지 밀봉 제품의 제조 방법 | |

| CN110126168B (zh) | 模架、模具用凹槽单元、压缩成形用模具及压缩成形装置 | |

| CN109727878B (zh) | 树脂成型装置及树脂成型品的制造方法 | |

| JP7084349B2 (ja) | 樹脂成形装置及び樹脂成形品の製造方法 | |

| US20210387385A1 (en) | Conveying apparatus, resin molding apparatus, conveying method, and resin molded product manufacturing method | |

| KR102202436B1 (ko) | 수지 성형 장치, 수지 성형 방법, 및 수지 성형품의 제조 방법 | |

| CN109702943B (zh) | 树脂成形品的制造装置与制造方法、树脂成形系统 | |

| JP4235623B2 (ja) | 樹脂封止装置 | |

| JP5285737B2 (ja) | 電子部品の樹脂封止成形方法及び樹脂封止成形装置 | |

| JP4791851B2 (ja) | 電子部品の樹脂封止成形装置 | |

| WO2022075121A1 (ja) | 樹脂成形品の製造方法 | |

| WO2018139631A1 (ja) | 樹脂封止装置及び樹脂封止方法 | |

| JP2006156796A (ja) | 半導体チップの樹脂封止成形方法、及び、装置 | |

| KR101441981B1 (ko) | 평탄도 보정이 가능한 전자부품의 수지성형장치 및 방법 | |

| TWI744088B (zh) | 樹脂成形品的製造方法以及樹脂成形裝置 | |

| KR102553765B1 (ko) | 수지 성형 장치 및 수지 성형품의 제조 방법 | |

| TWI629163B (zh) | 沖壓機構、沖壓方法、壓縮成形裝置以及壓縮成形方法 | |

| CN109702944B (zh) | 树脂成形品的制造装置及制造方法、以及树脂成形系统 | |

| JP7576333B2 (ja) | 樹脂封止装置及び封止金型 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

Patent event code: PA01091R01D Comment text: Patent Application Patent event date: 20180207 |

|

| A201 | Request for examination | ||

| PA0201 | Request for examination |

Patent event code: PA02012R01D Patent event date: 20180807 Comment text: Request for Examination of Application Patent event code: PA02011R01I Patent event date: 20180207 Comment text: Patent Application |

|

| PG1501 | Laying open of application | ||

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20191022 Patent event code: PE09021S01D |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20200429 Patent event code: PE09021S01D |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

Patent event code: PE07011S01D Comment text: Decision to Grant Registration Patent event date: 20201030 |

|

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment |

Comment text: Registration of Establishment Patent event date: 20210107 Patent event code: PR07011E01D |

|

| PR1002 | Payment of registration fee |

Payment date: 20210108 End annual number: 3 Start annual number: 1 |

|

| PG1601 | Publication of registration |